Содержание

Что какое фланец

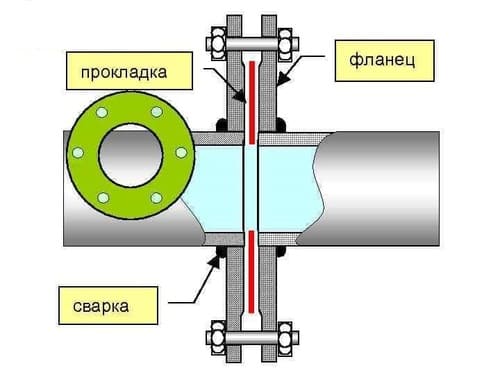

Фланец это деталь трубопровода в форме диска (кольца) с отверстиями для шпилек (болтов), необходимая при соединении труб и трубопроводной арматуры, а также для монтажа деталей трубопровода и для крепления оборудования к трубопроводу.

Фланец – определение понятия

Согласно справочнику терминологии, фланец – это плоская деталь с отверстиями, выступающая соединительной частью труб. В отверстия детали крепятся шпильки, болты и другие крепежи, помогающие зафиксировать ее на трубопроводе. Размеры фланцев соответствуют диаметру определенной трубы, поэтому зачастую производитель заранее оснащает трубу таким элементом.

Разновидность фланцаф

Разновидность фланцаф

Главное требование к соединению труб – герметичность: этот критерий как раз обеспечивает фланец. Он надежно стягивает детали, наделяет соединение надежностью, прочностью, возможностью использования в широком температурном диапазоне. Если осуществлять своевременное техническое обслуживание, фланцевое соединение прослужит долгие годы. Данный вид детали изготавливается согласно ГОСТ, поэтому к нему предъявляют особые требования.

Устройство

Стандартные фланцы по внешнему виду напоминают металлическое кольцо, на котором расположены специальные отверстия для шпилек либо болтов. На некоторых видах этих элементов могут быть выступы, впадины, шипы, пазы.

Конструктивные особенности фланцев

На сегодня фланцевое соединение труб является одним из самых популярных и простых соединений, позволяющих быстро и надежно состыковать детали. Это обусловлено конструктивными особенностями:

- круглая (редко квадратная) форма;

- наличие маленьких отверстий по всему периметру;

- плоская конструкция;

- наличие центрального основного отверстия.

Пример чертежа

Пример чертежа

Деталь пользуется спросом при сборке трубопровода из-за простоты и скорости работы. Пользователю необходимо вставить фланец на трубу нужного диаметра, после чего прикрутить к такому же приспособлению на другой трубе, если осуществляется состыковка двух деталей. Зачастую производители труб уже оборудуют изделие фланцем на конце, что упрощает работу. Ремонт фланцев требуется тогда, когда на поверхности присутствуют дефекты или нарушена герметизация стыка.

Нормативная отраслевая документация

Способы производства фланцев, используемые материалы, технические характеристики, рекомендуемые области их назначения в Российской Федерации регламентированы государственными и межгосударственными отраслевыми стандартами.

Таблица 1 — Типы фланцев и соответствующие им ГОСТы

На современном этапе существует 2 подхода к классификации фланцев: по типу соединения и способу изготовления.

Типы фланцев по способу соединения

- Воротниковый

Данный тип фланцев предназначен для эксплуатации в температурном диапазоне от минус 253 до плюс 600°С в конструкциях с чрезвычайно высоким давлением. Он имеет конусообразное исполнение, что позволяет обеспечить работоспособность арматуры в указанных условиях. Сглаженный переход воротникового фланца в корпус трубопровода достигается за счёт внедрения конуса фланца, его наибольший диаметр должен соответствовать диаметру корпуса трубопровода. Конструкция фланца эффективно снижает появление возможных препятствий при прохождении рабочей среды, турбулентности потока и способствует распределению возникающих напряжений в трубопроводе.

Данный тип фланцев предназначен для эксплуатации в температурном диапазоне от минус 253 до плюс 600°С в конструкциях с чрезвычайно высоким давлением. Он имеет конусообразное исполнение, что позволяет обеспечить работоспособность арматуры в указанных условиях. Сглаженный переход воротникового фланца в корпус трубопровода достигается за счёт внедрения конуса фланца, его наибольший диаметр должен соответствовать диаметру корпуса трубопровода. Конструкция фланца эффективно снижает появление возможных препятствий при прохождении рабочей среды, турбулентности потока и способствует распределению возникающих напряжений в трубопроводе.

- Свободный (накидной)

Фланцы данного типа разработаны в таком исполнении, что они свободно вращаются и перемещаются вдоль каркаса трубопровода, что упрощает устройство выемок для крепежных элементов. Их не требуется приваривать или жестко фиксировать. Соединение трубопроводов осуществляется двумя сварными швами по углам на внешней и внутренней поверхностях. Данные фланцы не имеют выпуклой поверхности. Радиус поверхности стыка обычно стандартный и совпадает с радиусом трубы и остальных используемых фланцев. Часто используются в комплекте с фланцами других типов.

Фланцы данного типа разработаны в таком исполнении, что они свободно вращаются и перемещаются вдоль каркаса трубопровода, что упрощает устройство выемок для крепежных элементов. Их не требуется приваривать или жестко фиксировать. Соединение трубопроводов осуществляется двумя сварными швами по углам на внешней и внутренней поверхностях. Данные фланцы не имеют выпуклой поверхности. Радиус поверхности стыка обычно стандартный и совпадает с радиусом трубы и остальных используемых фланцев. Часто используются в комплекте с фланцами других типов.

Предназначены для невысоких рабочих давлений и температурного диапазона от минус 30º до плюс +300°С. Имеют небольшие сроки службы и не применяется в трубопроводах с жидкой рабочей средой. Тем не менее, сделанный из качественной углеродистой стали, фланец свободного типа эффективен как бюджетный вариант исполнения для применения в коррозийно-устойчивых трубопроводах.

- Раструбный

Исторически фланцы раструбного типа были предназначены для труб малого диаметра с высоким рабочим давлением. Сроки их службы по сравнению с фланцами свободного типа значительно выше. В настоящее время используются для соединений арматуры, работающей в температурном диапазоне от минус 20 до плюс 70°С. Соединение с каркасом трубы достигается сваркой с одного угла на внешней поверхности фланца. Недостатком фланца данного типа является высокая вероятность разрыва, особенно в коррозионно-неустойчивых трубопроводах, поэтому их использование ограничено.

Исторически фланцы раструбного типа были предназначены для труб малого диаметра с высоким рабочим давлением. Сроки их службы по сравнению с фланцами свободного типа значительно выше. В настоящее время используются для соединений арматуры, работающей в температурном диапазоне от минус 20 до плюс 70°С. Соединение с каркасом трубы достигается сваркой с одного угла на внешней поверхности фланца. Недостатком фланца данного типа является высокая вероятность разрыва, особенно в коррозионно-неустойчивых трубопроводах, поэтому их использование ограничено.

- Приварной плоский

Фланцы данного типа применимы в диапазоне рабочих температур от минус 70º до плюс 450ºС и максимальных давлений до 2,5 МПа. Являются наиболее распространенными, просты в изготовлении и имеют относительно низкую стоимость. Обычно, имеют конструкцию различной геометрической формы с отверстием под заданный диаметр арматуры и отверстиями под крепежные элементы.

Фланцы данного типа применимы в диапазоне рабочих температур от минус 70º до плюс 450ºС и максимальных давлений до 2,5 МПа. Являются наиболее распространенными, просты в изготовлении и имеют относительно низкую стоимость. Обычно, имеют конструкцию различной геометрической формы с отверстием под заданный диаметр арматуры и отверстиями под крепежные элементы.

При стягивании фланцев данного типа болтами или шпильками получается косвенное бесконтактное соединение только за счёт уплотнительной прокладки. Могут применяться, в том числе, и в качестве опорных элементов для трубных конструкций различных технических объектов. Приварные плоские фланцы обеспечивают прочное присоединение опор к основанию и хорошо подвергаются демонтажу путем открепления болтов или шпилек.

- Резьбовой

Резьбовые фланцы предназначены для объектов, эксплуатируемых в специфических условиях. Главное преимущество состоит в возможности их фиксирования на трубе без применения сварочных работ, только за счёт резьбового соединения, в редких случаях их совмещением. Резьбовые фланцы часто используются в трубах небольшого диаметра и не применимы для конструкций, выполненных из труб малой толщины, так как нет возможности нанести на них резьбу.

Резьбовые фланцы предназначены для объектов, эксплуатируемых в специфических условиях. Главное преимущество состоит в возможности их фиксирования на трубе без применения сварочных работ, только за счёт резьбового соединения, в редких случаях их совмещением. Резьбовые фланцы часто используются в трубах небольшого диаметра и не применимы для конструкций, выполненных из труб малой толщины, так как нет возможности нанести на них резьбу.

- Глухой

Глухой фланец (заглушка) представляет собой плоскую деталь без центрального отверстия под трубопровод, но с отверстиями по диаметру под крепежные элементы. Цель его применения – временное или постоянное перекрытие («заглушка») рабочего потока на торцевых концах каркаса трубы.

Глухой фланец (заглушка) представляет собой плоскую деталь без центрального отверстия под трубопровод, но с отверстиями по диаметру под крепежные элементы. Цель его применения – временное или постоянное перекрытие («заглушка») рабочего потока на торцевых концах каркаса трубы.

Широкое распространение заглушки получили в газопроводах, холодных водопроводных магистралях, системах ливнестоков и др. Температурный диапазон применения достаточно широк: от минус 70 до плюс 600°С.

Расчет фланцевых соединений: учитываемые нагрузки, этапы расчета, основные условия прочности.

Тема материала – расчет фланцевого соединения. Видео про фланцы, штуцера и люки, про их типы и условия их применения в в конце статьи. Далее мы рассмотрим расчет: в чем заключается расчет, от каких нагрузок и для каких условий.

Фланцы: трубопроводные и аппаратные

Вспомним типы основных фланцев и разделим их на две группы: трубопроводные и аппаратные фланцы.

СРАВНЕНИЕ

DN 500 мм; PN 2,5 МПа

Размерный ряд

D gab

Н габ

Масса

Размер и Кол-во крепежа

трубопроводные

ГОСТ 33259-2015

аппаратные

ГОСТ 28759.(1-5)-90

Они стандартизованы по разным нормативным документам и имеют разный размерный ряд.

Трубопроводные фланцы могут иметь номинальный диаметр от 10 до 2000 мм, предложений на которые довольно много. Имеются также трубопроводные фланцы до 4000 мм, но их совсем мало, и они рассчитаны на очень ограниченный ряд давления.

Аппаратные фланцы могут быть стандартными – диаметром от 400 до 4000 мм. Причем, если трубопроводные фланцы стандартизованы по номинальному диаметру, то аппаратные фланцы – по внутреннему. Аппаратные фланцы применяются для соединения частей аппаратов: для соединения частей обечаек, либо аппарата с крышкой или с днищем на фланцевом соединении, либо, как у теплообменника, для соединения разных частей аппаратов распределительной камеры и кожуха.

Сравнение трубопроводных и аппаратных фланцев

Рассмотрим сравнение трубопроводных и аппаратных фланцев для номинального диаметра 500 мм и номинального давления 2,5 МПа. При сопоставлении можно отметить, что трубопроводные фланцы массивнее, габаритнее и тяжелее, чем аппаратные фланцы. Соответственно, есть различие по размеру и количеству крепежных элементов. С чем это связано? Зачем необходимы эти различия?

- Аппаратныефланцы работают преимущественно только от воздействия внутреннего давления. Нагрузки от осевых сил и изгибающих моментов у них минимальны, поэтому при одинаковых размерах они могут быть меньше и легче.

- Трубопроводные фланцы, предназначенные для соединения частей трубопроводов или трубопроводов с аппаратом на штуцере, могут также испытывать нагрузки от трубопроводов, ветрового воздействия на трубопроводы, веса трубопроводов, осевых и поперечных сил, изгибающих моментов. Соответственно, для обеспечения прочности фланца потребуются бо́льшие сечения.

Следует также напомнить, что на люках устанавливаются аппаратные, а не трубопроводные фланцы, поскольку люк соединяется не с трубопроводом, а с крышкой, то есть работает только на внутреннее давление, несмотря на то, что люк внешне очень похож на штуцер.

Это означает, что указанные размеры рассчитываются только от внутреннего давления. Соответственно, если на фланец оказывается какая-то внешняя нагрузка, и вы ее не учли при выборе фланца, то прочность и надежность фланца, а также ваша репутация как расчетчика могут серьезно пострадать.

То есть, если фланец имеет значительный диаметр, или даже если действует только давление, но диаметр больше чем 600 мм, или если есть остальные фланцы с учетом конкретных условий эксплуатации (т.е. внешних нагрузок), все они обязательно должны подтверждаться расчетом.

Соединение фланцев

Ответы на данный вопрос могут быть индивидуальны для каждой конкретной задачи. Зачастую на практике возникает необходимость соединения фланцев разных типов. Главное – методика расчета позволяет проводить расчет такого фланцевого соединения.

Соединение фланцев возможно, потому что типы и размеры всех уплотнительных поверхностей разных типов фланцев унифицированы. Соответственно, фланцы подойдут друг другу по размерам уплотнительных поверхностей и по количеству и размерам крепежных деталей, если они подобраны на одинаковый номинальный диаметр и на одинаковые давления.

Расчет фланцевых соединений производится по нормативному документу ГОСТ 34233.4-2017. Сосуды и аппараты. Нормы и методы расчета на прочность. Расчет на прочность и герметичность фланцевых соединений.

Прочность и герметичность

Прочность и герметичность – два основных требования к фланцевым соединениям, где под прочностью понимается способность выдерживать нагрузки без разрушения, под герметичностью – способность обеспечивать непроникновение рабочей среды. Поскольку фланцевые соединения – это разъемные соединения, обеспечить герметичность на стыке фланцев – очень важная задача, особенно в условиях пожаро-, взрывоопасных и токсичных рабочих сред.

Нагрузки, учитываемые при расчете фланцевых соединений:

- Усилие затяжки болтов (шпилек),

- Внутреннее или наружное давление,

- Внешняя осевая сила,

- Внешний изгибающий момент,

- Усилия, вызванные стесненностью температурных деформаций.

Помимо затяжки болтов, внешнего и внутреннего давления, осевых сил и изгибающих моментов фланцевое соединение может испытывать усилия от стесненных температурных деформаций: если разные элементы фланцевых соединений имеют значительно различающиеся коэффициенты температурных удлинений, то элементы будут испытывать стесненность от температурной деформации. То есть, поскольку разные элементы стремятся удлиняться на разную величину деформации, но при этом они соединены, они не имеют возможность свободно удлиняться и испытывают стесненность.

Этапы расчета фланцевых соединений на прочность и герметичность

Расчет фланцевых соединений на прочность и герметичность состоит из 5 этапов:

- Расчет усилия на прокладку, необходимого для ее сжатия и обеспечения герметичности;

- Расчет усилия в болтах (шпильках) в рабочих условиях и при затяжке для обеспечения герметичности фланцевого соединения;

- Проверка прочности болтов (шпилек) и прокладки

- Расчет на прочность элементов фланцев при затяжке и в рабочих условиях;

- Проверка углов поворота фланцев. В описании этапов упоминаются термины «при затяжке» и «в рабочих условиях».

Для аппаратов мы использовали понятие «расчетных условий» (монтаж, рабочие условия, гидроиспытания), а для расчета фланцевых соединений – «затяжка» (затягивание крепежных элементов – болтов или шпилек). Это и есть условия монтажа, но в терминологии расчета фланцевых соединений используются термин «при затяжке»

На эскизе представлено фланцевое соединение, состоящее из двух приварных встык фланцев с зажатой между ними прокладкой, соединенных шпилькой.

Усилие, необходимое для смятия прокладки при затяжке:

Для расчета усилия на прокладке при затяжке первоначально требуется обжать (смять) прокладку с определенным усилием, а затем рассчитать давление обжатия. Давление обжатия определяется по формуле Pобж= 0,5πDсп b0 qобж , где 0,5πDсп b0 – площадь прокладки, а qобж – удельное давление обжатия прокладки. Удельное давление обжатия прокладки зависит от ее материала и конструкции. Удельное давление – это стандартизованная величина, таблицу которой можно найти как в приложении по расчету фланцевых соединений, так и в нормативном документе на сами прокладки.

Усилие на прокладке в рабочих условиях:

При обжатии прокладки возникает реакция, ответная сила. Реакция прокладки – это и есть усилие в рабочих условиях. Оно определяется по формуле Rп=πDспb0mp, где mp – удельное давление в рабочих условиях, которое и вызывает реакцию прокладки. Коэффициент m здесь означает не массу, а прокладочный коэффициент, который тоже зависит от материала прокладки.

Dсп – серединный диаметр прокладки

b0 – эффективная ширина прокладки

m – прокладочный коэффициент

qобж – удельное давление обжатия прокладки

Расчетная нагрузка на болты (шпильки) при затяжке:

Сила на болты при монтаже определяется как большее из трех компонентов по формуле Pб м =max<αQд+Rп; Pобж; 0,4Aб[σ]0 б >, где αQд+Rп – нагрузка от внутреннего давления;

Qд=0,785D 2 сп p – равнодействующая нагрузка от давления, которая определяется по серединному диаметру прокладки и внутреннему давлению;

Pобж – давление обжатия прокладки при монтаже;

0,4Aб[σ]0 б – условие прочности болтов (где 0,4Aб – площадь сечения болтов, а [σ]0 б – допускаемая нагрузка на болты); α – коэффициент жесткости фланцевого соединения.

Расчетная нагрузка на болты (шпильки) при рабочих условиях:

Расчетная нагрузка на болты (шпильки) при рабочих условиях рассчитывается по формуле

Pб p =Pб м +(1-α) Qд. Нагрузка на болты Pб p по сравнению с нагрузкой при монтаже Pб м при затяжке увеличивается также на равнодействующую от давления (1-α) Qд. Данные формулы упрощены и указаны без учета внешних сил и моментов, а также стесненности температурных деформаций. Полный вариант этих формул можно найти в нормативном документе по расчету фланцевых соединений.

Условие прочности болтов (шпилек) при затяжке и при рабочих условиях:

Прочность болтов определяется очень просто по формуле Pб м /Aб ≤[σ]м б , где усилие в болтах Pб м соотносится с суммарной площадью сечения болтов Aб и сопоставляется с допускаемым напряжением для материала болтов в условиях монтажа [σ]м б и в рабочих условиях [σ]р б .

Условие прочности прокладок:

Для определения условия прочности рассчитывается расчетное давление на прокладку и затем сопоставляется с удельным допускаемым давлением на прокладку: q=max

Все характеристики основных типов прокладок, в том числе допускаемое удельное давление на прокладку, которое также зависит от ее конструкции и материала, есть в ГОСТ 34233.4-2017 в “приложении И”, а также указаны в нормативных документах в специальных таблицах.

Прочность элементов фланцев проверяется в двух сечениях – S1 и S0. Сечение S1 – это сечение соединения кольца фланца с втулкой, то есть там, где идет переход от цилиндрической части к фланцевому кольцу. Сечение S0 – это минимальное сечение (толщина) втулки фланца. В каждом из этих сечений определяются три типа напряжения – меридиональное, тангенциальное, радиальное. Из этих значений трех типов напряжений определяется эквивалентное напряжение в указанном сечение σэкв и сопоставляется с допускаемым напряжением [σ], которое может быть увеличено на различные сочетания коэффициентов: σэкв≤K∙[σ].

Для упрощения восприятия теории здесь представлен только один коэффициент, но на самом деле их несколько, и они перемножаются. Это могут быть коэффициент условий работы, условий затяжки, условий стесненности температурных деформаций и т.д.

При затяжке крепежных элементов (шпилек или болтов) фланцевые кольца стягиваются между собой или отклоняются друг к другу. На рисунке увеличенными голубыми линиями показан условно возможный угол поворота фланцевого кольца, которое не поворачивается вокруг трубы (вокруг трубы могут поворачиваться свободные фланцы), а отгибается относительно втулки. Оранжевой линией показано расчетное сечение, в котором проверяется жесткость фланца.

Условие жесткости фланца θ определяется как расчетный угол поворота M р ∙yф E 20 /Eв сопоставлении с допускаемым углом поворота Kθ [θ], где учитывается расчетный изгибающий момент, который действует на кольцо фланца M р и угловая податливость фланца yф: θ= M р ∙yф E 20 /E≤ Kθ [θ].

Расчетный изгибающий момент возникает, в том числе, от усилия затяжки крепежных элементов. При возникновении поворота нарушаются жесткость фланца, герметичность и условия смятия прокладки и смыкания уплотнительной поверхности. Угловая податливость фланца и жесткость – взаимообратные величины.

Температура

Расчетная температура фланцевых соединений должна определяться теплотехническим расчетом и подтверждаться экспериментально либо на эксплуатации. Но если нет точных данных о температуре элемента фланцевых соединений, допускается определять расчет температуры по нижеприведенной таблице, где t – это расчетная температура в самом аппарате.

Тип фланцевого соединения

Плоские, приварные встык

Со свободными кольцами

Из таблицы видно, что расчетная температура неизолированных фланцев, болтов или кольца фланца меньше, чем расчетная температура корпуса аппарата. Если фланец изолирован, то расчетная температура фланца равна расчетной температуре корпуса, а температура свободного кольца или болтов остается чуть меньшей, чем температура корпуса.

Приведенное давление

Приведенное давление

Возможно сочетание внешних нагрузок: это могут быть осевые и поперечные нагрузки, изгибающие и крутящие моменты на фланец. Сочетание и величина этих нагрузок всегда индивидуальны и не могут быть унифицированы. В каждом конкретном случае нужно четко понимать и очень точно определять эти внешние нагрузки. Конечно, их желательно минимизировать и обеспечивать все трубопроводы и элементы необходимым количеством опор, чтобы как можно меньше внешних нагрузок воздействовало на фланцевое соединение.

Если эти нагрузки определены, то есть если известны осевая растягивающая сила F и изгибающий момент M, возможен подбор стандартизованного фланцевого соединения по нормативному документу, в котором приведены размеры фланцев, но только от приведенного давления. Приведенное давление – это некая условная величина, которая учитывает внутреннее давление и внешние нагрузки. То есть внешние нагрузки расчетным методом приводятся к параметру давления, увеличивают внутреннее давление на некоторую величину, что позволяет подобрать фланцевые соединения по параметру давления и по размерам стандарта с использованием большего значения: pпр=p+4/(πDсп 2 ) (F+4|M|/Dсп ).

Указанная формула и методика не обязательны, но рекомендуются при выборе нормализованных фланцевых соединений, нагруженных не только давлением, но осевой силой и изгибающим моментом.

Фланцевое соединение

Фланец – плоское кольцо, по контуру которого равномерно проделаны отверстия для крепежа.

Назначение фланца – монтаж труб, трубопроводной арматуры и другого технического оборудования. Область применения включает ЖКХ, сельское, транспортное хозяйство, практически все сферы промышленности.

Фланцевое соединение состоит из пары фланцев, закрепленных гайками, с уплотнительной прокладкой между ними. Его отличает простота сборки, возможность замены деталей, прочность стыковки. Оно упрощает:

- ремонтные работы;

- профилактическую чистку;

- обновление трубопроводных элементов.

Разнообразие материалов обеспечивает широкую эксплуатацию фитинга. Климатические условия, транспортируемые вещества (нефть, газ, жидкости, агрессивные среды) могут быть почти любыми.

Типы фланцевых соединений

ГОСТ 33259-2015 выделяет шесть конструкций изделия. Первые из них – стальные плоские фланцы. Их отличает устойчивость к сильно агрессивным средам, простота установки.

- Приварной. Кольцеобразную арматуру надевают на трубу и приваривают по ее периметру двумя швами.

- Свободный на приварном кольце. Состоит из диска и кольца. Первый приваривают к трубопроводу. Свободное кольцо большего размера крепится на трубу, стягивает и фиксирует конструкцию.

- Свободный на отбортовке. Для фиксации торец трубопровода преобразуют в плоскую упорную поверхность. Применяется с арматурой из мягких цветных металлов.

- Свободный на хомуте под приварку. Аналогичен 2 типу. В роли кольца выступает хомут.

Внутренний диаметр свободных фланцев больше, чем наружный у труб. За счет этого упрощается проворачивание элемента, что облегчает установку.

Оставшиеся типы имеют «воротник», выступ в виде усеченного конуса с внутренней стороны кольца. Отсюда название – «воротниковые». Они обеспечивают большую целостность системы.

- Фланец стальной приварной встык. Сварной шов соединяет встык торец трубы и фланцевый выступ;

- Фланец корпуса арматуры. Является частью патрубка, не производится отдельно.

Исполнения

Исполнение – характеристики геометрии соединительной поверхности. Они зависят от технологического применения элемента. Независимо от стандарта, первое исполнение – базовое и самое используемое.

Согласно тому же ГОСТу, выделяют девять исполнений уплотнительных поверхностей:

- А – плоскость;

- В – соединительный выступ;

- С, L – шип;

- D, M – паз;

- E – выступ;

- F – впадина;

- J – под прокладку овального сечения;

- K – под линзовую прокладку.

Материал фланцев

Наряду с другими характеристиками государственный стандарт предписывает материал для производства арматуры. Как правило, состав последних подбирают под состав труб. К другим критериям подбора относят:

- температурный режим;

- стойкость к коррозийным процессам;

- давление;

- химическую агрессивность рабочих сред;

- пластичность.

Обычно материалом для арматуры служат сталь, чугун. Среди стальных сплавов чаще берут конструкционный углеродистый ст.20; конструкционный низколегированный 09г2с; нержавеющий 12х18н10т. Реже используют алюминий, латунь, бронзу, титан, полипропилен.

Требования предъявляются и к герметичным прокладкам. Выбор их материала зависит от назначения магистрали, характеристик соединения, рабочей среды. Они бывают:

- неметаллические, самый распространенный тип (резина, фибра, паронит, фторопласт, асбокартон);

- металлические (медные, стальные). При этом твердость металла должна быть меньше, чем у фланцевого состава.

- комбинированные, изготовленные из двух и более материалов (например, металл-полимер/графит, резина-полимер).

Таблицы зависимости материала от условий эксплуатации представлены в ГОСТах.

Стандарты

Для типизации фланцев по всему миру были созданы несколько классификаций. Их действие распространяется на определенные группы стран:

- ГОСТ – территория Содружества Независимых Государств;

- DIN – Европа;

- ANSI/ASME – США, Япония, Австралия.

Для поиска соответствия между системами обращаются к таблицам переводов.

В Российской Федерации действует несколько национальных стандартов. Главный из них – ГОСТ 33259-2015. Он распространяется на фланцы с номинальным давлением до PN 250. Помимо параметров соединительной поверхности, исполнения, материала стандарт регламентирует:

- условный проход или внутреннее сечение фитинга;

- давление ‒ зависит от геометрических типоразмеров;

- размеры уплотнительных поверхностей;

- вес;

- температура применения;

- технические требования;

- общие размеры стальных и чугунных изделий.

ГОСТ объединил и заменил ГОСТы 12815-80, 12816-80, 12817-80, 12818-80, 12819-80, 12820-80, 12821-80, 12822-80. Фланцы специфического назначения, например, резьбовые, регламентируются другими действующими стандартами. Их применяют редко.

Установка

Ключевой этап фиксации – затяжка. Её производят набором болтов или шпилек. Надежность соединения обеспечивает выполнение определенных правил.

Подготовка

- Визуальная проверка фланцев, элементов крепежа на наличие механических повреждений (выбоин, царапин), коррозии.

- Очистка, обезжиривание фланцевой поверхности.

- Удаление заусенец, смазывание крепежных деталей.

- Установка новой прокладки. Допускается использовать комплект из 2-3 старых прокладок в хорошем состоянии.

Затяжка

Затяжку производят в два круга. На первом болты затягивают с минимумом усилий, на втором подтягивают окончательно. Отметим, что необходимое усилие для монтажа болтов указано в ГОСТах. Правильный монтаж фитинга обеспечивает следующая последовательность:

- Слегка затягивают любой первый болт, второй выбирают напротив него.

- Третья деталь находится на 90 от первой и второй. Четвертая – напротив нее.

- Алгоритм продолжается, пока не будут подтянуты все болты.

Арматуру с четырьмя отверстиями затягивают «крест-накрест».

Чтобы добиться непроницаемости конструкции и не сорвать резьбу, используют инструменты: ручной и гидравлический ключи; шпильконатяжители; пневмогайковерт. Установку вручную способны провести только опытные специалисты.

По истечении 24 часов после запуска стального трубопровода затяжка может ослабиться на 10%. Этому способствует тепловое расширение, вибрация системы, микросмещения прокладки и некоторые другие факторы. Поэтому на следующий день еще раз подтягивают соединения.

© ЗСПА — детали трубопроводов, 2021 Поставка трубопроводной арматуры по России и СНГ

Источник https://auto-metal.ru/spravka/chto-takoe-flanec-tehnicheskie-harakteristiki-i-primenenie.html

Источник https://po-almash.ru/raschet-flantsevyh-soedineniy-uchityvaemye-nagruzki-etapy-rascheta-osnovnye-usloviya-prochnosti/

Источник https://elbows.ru/o-predpriyatii/articles/flancevoe-soedinenie.html