Содержание

Фланцы с ПП покрытием

оформить заказ

оформить заказ

Фланцы с ПП покрытием используется при монтаже полиэтиленовых труб ПЭ100, служат для соединения ПНД труб с запорной арматурой или для фланцевого соединения с другими элементами трубопровода.

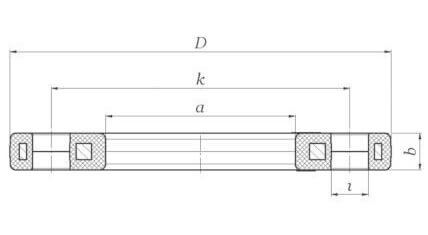

Размеры фланцев

Условные обозначения:

DN – номинальный диаметр;

PN – давление фланца;

D – наружный диаметр фланца;

К – межосевое расстояние крепежных отверстий;

a — внутренний диаметр фланца;

b — толщина фланца;

l –диаметр отверстий под шпильки и болты.

n – количество отверстий

| Труба ПЭ | DN, мм | PN, МПа | D, мм | a, мм | k, мм | b, мм | i, мм | SC, мм | n, шт |

| 32 | 25 | 10/16 | 115 | 42 | 85 | 16 | 14 | M12 | 4 |

| 40 | 32 | 10/16 | 140 | 51 | 100 | 16 | 18 | M16 | 4 |

| 50 | 40 | 10/16 | 150 | 62 | 100 | 18 | 18 | M16 | 4 |

| 63 | 50 | 10/16 | 165 | 78 | 125 | 18 | 18 | M16 | 4 |

| 75 | 65 | 10/16 | 188 | 92 | 145 | 18 | 18 | M16 | 4 |

| 90 | 80 | 10/16 | 204 | 108 | 160 | 20 | 18 | M16 | 8 |

| 110 | 100 | 10/16 | 224 | 128 | 180 | 20 | 18 | M16 | 8 |

| 125 | 100 | 10/16 | 224 | 135 | 180 | 20 | 18 | M16 | 8 |

| 140 | 125 | 10/16 | 252 | 158 | 210 | 24 | 18 | M16 | 8 |

| 160 | 150 | 10/16 | 285 | 178 | 240 | 24 | 22 | M20 | 8 |

| 180 | 150 | 10/16 | 285 | 188 | 240 | 24 | 22 | M20 | 8 |

| 200 | 200 | 10 | 340 | 235 | 295 | 27 | 22 | M20 | 8 |

| 200 | 200 | 16 | 340 | 235 | 295 | 27 | 22 | M20 | 12 |

| 225 | 200 | 10 | 340 | 238 | 295 | 27 | 22 | M20 | 8 |

| 225 | 200 | 16 | 340 | 238 | 295 | 27 | 22 | M20 | 12 |

| 250 | 250 | 10 | 395 | 288 | 350 | 30 | 22 | M20 | 12 |

| 250 | 250 | 16 | 419 | 288 | 355 | 32 | 26 | M24 | 12 |

| 280 | 250 | 10 | 395 | 294 | 350 | 30 | 22 | M20 | 12 |

| 280 | 250 | 16 | 419 | 294 | 355 | 32 | 26 | M24 | 12 |

| 315 | 300 | 10 | 445 | 338 | 400 | 34 | 22 | M20 | 12 |

| 315 | 300 | 16 | 478 | 338 | 410 | 34 | 26 | M24 | 12 |

| 355 | 350 | 10 | 514 | 376 | 460 | 40 | 22 | M20 | 16 |

| 355 | 350 | 16 | 532 | 376 | 470 | 42 | 26 | M24 | 16 |

| 400 | 400 | 10 | 571 | 430 | 515 | 40 | 26 | M24 | 16 |

| 400 | 400 | 16 | 592 | 430 | 525 | 46 | 30 | M27 | 16 |

| 450 | 500 | 10 | 678 | 517 | 620 | 45 | 26 | M24 | 20 |

| 500 | 500 | 10 | 688 | 533 | 620 | 45 | 26 | M24 | 20 |

| 260 | 600 | 10 | 799 | 618 | 725 | 50 | 30 | M27 | 20 |

| 630 | 600 | 10 | 799 | 645 | 725 | 50 | 30 | M27 | 20 |

Преимущества фланцев с ПП покрытием:

- высокая устойчивость к коррозии;

- широкое применение во всех видах химической промышленности;

- применяются для наружного монтажа, устойчивы к ультрафиолетовым лучам;

Использование прижимных фланцев под ПЭ втулки:

- соединение полиэтиленовых труб ПЭ 100 со стальными трубами;

- соединение полиэтиленовых труб ПНД с чугунными трубами;

- соединение полиэтиленовых труб ПЭ 100 с запорной арматурой;

- соединение полиэтиленовых труб ПЭ 100 технических между собой фланцевым соединением;

- фланцы прижимные ПНД с ПП покрытием применяются в качестве соединительного элемента.

Условия продажи

ООО «СПГ» предлагает по минимальным ценам и в ассортименте фланцы из нержавеющей стали ст.12х18н10т. Качество соответствует ГОСТ 12820-80.

Фланцы из нержавейки поставляются любыми партиями от 1 шт. Доставка транспортной компанией в любой город Российской Федерации.

Для того чтобы заказать фланцы в ООО «СПГ» город Казань достаточно позвонить по телефону: 8 (800) 200-44-94 (звонок бесплатный) или оставить заявку на нашем сайте.

Сварка фланцевых соединений трубопроводов

Надежность любой системы зависит от надежности самого слабого звена системы. Сварные соединения стальных труб надежные и используются в большинстве случаев. Но возникают ситуации, при которых использование сварного соединения невозможно. Подключения различных фитингов, обеспечения разборного соединения, возможности профилактики и ремонта трубной арматуры а также рабочих узлов агрегатов, соединения разнородных труб: чугун-пластик, чугун-сталь, сталь-пластик, сталь-асбестоцемент, пластик-асбестоцемент и решения еще множества технологических задач. Обеспечить надежность и долговечность эксплуатации таких соединений должно фланцевое соединение. В общем конструкция фланцев предусматривает пару фланцев и уплотнительную прокладку и кольца, соединенные болтами или шпильками.

Содержание

Фланцы – общие характеристики

Для унификации продукции и возможности использования данной продукции в различных странах мира без проведения дополнительной обработки введена четкая классификация фланцевых соединений. Иногда один и тот же фланец в различных классификациях будет иметь различные обозначения.

Основные классификации, использованные в мире:

- ГОСТ – стандарт принятый в СССР, и действующие на постсоветском пространстве;

- DIN – немецкий стандарт действующий в Европе;

- ANSI/ASME – американский стандарт действующий в США, Японии и в Австралии.

Существуют таблицы перевода стандартов, в которых указаны, какому стандарту отвечает тот или иной фланец.

Для изготовления фланцев используют различные материалы:

- чугун;

- ковкий чугун;

- углеродистые стали;

- нержавеющие стали;

- легированные стали;

- полипропилен.

Полипропиленовые фланцы получили свое распространение в последние десятилетие. В основном используются для монтажа безнапорных систем, соединения ПЭ трубы с металлической, присоединения трубной арматуры, на которой установлено фланцевое крепление. Изготовляют такие фланцы, как и металлические, литьем или штамповкой.

- Разделяют фланцы и по типам:

- воротниковые(ГОСТ 12821-81);

- свободные фланцы на приварном кольце(ГОСТ 12822-80);

- фланцы для сосудов и аппаратов(ГОСТ 28759.2-90);

- кольцевая заглушка(ГОСТ 12836-80).

Допускается изготовление квадратных фланцев, которые имеют минимум 4 отверстия под болты или шпильки. Использовать такие фланцы можно на системах с максимальным давлением не более 4,0МПа.

Согласно номенклатуре и соответственно ГОСТ 12815—80 фланцы арматуры и соединительных частей трубопроводов имеют девять основных исполнений уплотнительной поверхности:

- исп. 1 — с соединительным выступом, самое распространенное исполнение фланцев, имеет специальный соединительный выступ в форме фаски под углом 45°

- исп. 2 — похож по исполнению с предыдущей моделью, только соединительный выступ идет под углом 90°;

- исп. 3 — с впадиной с внутренней стороны и выступ с наружной под углом 45°;

- исп. 4 — с шипом ;

- исп. 5 — с пазом в виде кольцевой выборки;

- исп. 6 — под линзовую прокладку, с внутренней стороны выбрана фаска;

- исп. 7 — под прокладку овального сечения, кольцевая выборка в форме с торцевой стороны;

- исп. 8 — с шипом под фторопластовую прокладку;

- исп. 9 — с пазом под фторопластовую прокладку.

Для фланцев сосудов и аппаратов имеются свои требования к исполнению, обозначенные в ГОСТ 28759.2-90, а для плоских приварных фланцев – в ГОСТ 28759.390

Конструктивные особенности фланцев

Фланцы, как любая трубная или запорная арматура, обладают несколькими конструктивными особенностями. При выборе и расшифровки обозначения фланцев эти особенности необходимо обязательно знать.

Условный проход

Условный проход фланца является внутренним диаметром трубы, фасонной части или запорной арматуры, на которую приваривается фланец. Он принимается исходя только из условного прохода трубы.

Для плоских приварных фланцев с условным проходом 100, 125, 150 в зависимости от исполнения указывается буква (А,Б,В) – от нее зависит внешний диаметр трубы, если буква не указана, считается по умолчанию буква А.

Все геометрические размеры фланца буду зависеть от условного прохода. Один и тот же фланец с одинаковым условным проходом может быть изготовлен двумя способами – ряд1 и ряд2. Они отличаются разными межосевыми расстояниями между присоединительными отверстиями, а также в некоторых случаях разными диаметрами соединительных отверстий. По умолчанию фланцы изготовляют по ряду 2.

Давление

Важным свойством фланцевого соединения это возможность удерживать давление системы без протечек и разрушения системы. Этот показатель обозначается как условное давление. Показатель условного давления зависит от геометрических размеров фланца, материала изготовления, исполнения, уплотнительной прокладки.

Важно: При заказе фланцев следует помнить, что существуют разные размерности давления: в кгс/см2, Па(МПа), атм., бар. Поэтому необходимо точно указывать, на какое давление должно быть рассчитано данное изделие.

Температура

Рабочая температура жидкости станет температурой фланца, следует учесть, что параметры давления и температуры взаимозависимы.

При увеличении температуры максимальное давление, под которым работает фланцевое соединение, будет падать. Зависимость можно выразить линейной интерполяцией.

Зависимости между рабочей температурой и давление для каждого фланца приведены в специальных таблицах и ГОСТах.

Обозначение фланцев

Каждый из видов фланцев имеет свое специфическое обозначение, рассмотрим каждый из них.

Плоские приварные фланцы

- Разберем на примере обозначение плоских приварных фланцев:

- Фланец 1-65-25 09Г2С ГОСТ 12821-80

- Фланец плоский приварной исполнения 1 с условным проходом(Ду) – 65мм, рассчитан на условное давление в 25кгс/см2 , изготовлен из стали 09Г2С в соответствии с ГОСТ 12821-80.

- При выборе фланца под фторопластовую прокладку после цифры Ду, указывают букву Ф.

Воротниковые фланцы

Сборка и установка фланцевых соединений на стальных трубопроводах

Варианты приварки фланца к трубе

Фланцевое соединение довольно часто используют вместо обычной сварки, а тем более на фитинг.

Фланец гарантирует не менее прочное и герметичное соединение, но при этом разъемное, чтопозволяет в любой момент демонтировать часть трубопровода для ремонта, например, или присоединения дополнительных секторов.

Классификация изделий

Общее строение детали представляет собой кольцои пластину с отверстиями по краю. Чтобы обеспечить герметичность между элементами, устанавливают еще и прокладку изрезины в соответствии с назначением трубопровода – кислотостойкой, термостойкой. Соединяют кольцо и пластину с помощью крепежа – болтов с гайками или шпилек.

По ГОСТ выделяют несколько разных видов фланцев. По чертежам отличия их хорошо заметны.

Виды сваривания фланцев

Соответственно, и приварка деталей к трубопроводу производится несколько по-разному.

- Воротниковый – характерным признаком является приварная горловина в виде конического концентратора. Такая форма позволяет более равномерно распределять давление. Воротниковая модель предназначена для коммуникаций с высоким давлением и высокой температурой носителя. Приваривается сплошным или V-швом.

- Раструбной – используется на трубах с малым диаметром, работающих под большим давлением. Минус изделия – некоторая нестойкость к коррозии. Приварка раструбной детали производится с внешней стороны угловым швом. Нужно сохранять люфт в 1,6 м, чтобы нейтрализовать эффект теплового расширения.

- Сквозной – или свободно вращающийся. Приварка сквозной трубы к фланцу по ГОСТ не производится, так как сквозной вариант применяется специально для того, чтобы деталь можно было заменить по мере необходимости. На фото – сквозное фланцевое соединение.

- Глухой – плоский диск с отверстиями. Это приспособление необходимо для заглушки концов трубопровода. Элемент неразборной, однако он только закрепляется, а не сваривается.

- Плоский – кольцо и пластина одинакового размера. Приварка плоского фланца к трубе заключается в креплении кольца, в то время как пластина остается свободного вращающейся. Он выдерживает давление до 2,5 МПа.

- Накидной – для его использования кромки труб должны быть идеально ровными, так что он не настолько универсален, как воротниковые модели. Накидной приваривается угловыми швами с внешней и с внутренней стороны.

- Резьбовый – используется на трубопроводах небольшого диаметра, где возможно сделать резьбу. Сварка при его установке используется крайне редко.

Наружняя приварка фланца

Расценки на изделия заметно отличаются. Однако стоимость переделяетсяскорее размерами пластин, а не их конструкцией, и весом, конечно же. Согласно ГОСТ изготавливаются они из углеродистой, легированной или нержавеющей стали, а такжековкого чугуна. Расценки на металл и определяют стоимость приспособлений.

Приварка фланца к трубе по ГОСТ

Технология сварки в принципе одинакова, за исключением крепления патрубков. Однако необходимо учитывать и сложность конструкции – рекомендуется уточнять чертежи, и соответствие требованиям по креплению.

Внутренняя приварка фланца

В большинстве случаев необходимо сохранение зазора в стыке. Если люфт не нужен, допускается техника сварки в лодочку. Если люфт должен быть большим – более 4–5 мм, изделие приваривают угловыми швами. Все это, естественно, влияет на расценки.

Размеры шва зависят от трубопровода. Ширина внутреннего шва обычно равна толщине стенки, высота – от 0,5 до 1 см, что определяется сечением трубопровода. Внешний шов требует большего наплавления металла, поэтому он несколько несимметричен.

Приварка производится с 2 сторон: сначала с наружной, а затем, для уплотнения шва – с внутренней. Такой метод более всего подходит для плоских фланцевых деталей. Сварка с одной стороны осуществляется, если изделие приваривается встык, как в случае с воротниковым фланцем.

Приспособление для приварки фланцев к трубам подходит не всякое. Обычно рекомендуется аппарат Лисицына и Бондаренко. При сварке электрод здесь остается неподвижным, а проворачивается трубопровод.

На видео процесс сварки рассматривается более подробно.

Сварка фланцев

Для чего предназначен фланец?

В основном фланцы предназначаются для формирования быстросъемных фланцевых соединений на трубах.

В отличии от сварки такая конструкция обеспечивает возможность быстрого соединения или съема отдельных частей трубопровода, например, для проверки состоянии трубы на отдельных участках, установки кранов, датчиков, для возможности слива воды или для присоединения оборудования (тот же теплообменник). Фланцы навариваются на окончания труб и соединяют между собой болтами, шпильками в комплекте с ответным фланцем. Между ними обязательно ставятся прокладки из резины или других материалов.

Фланцы используются в разных отраслях промышленности и коммунального хозяйства для герметичного подключения определенного участка трубопровода к различным технологическим аппаратам и устройствам с целью подвода и отвода сред, а также для стыковки между собой отдельных участков трубы.

Классификация. Типы фланцев

Фланцы в разных странах изготавливаются по стандартам, соответствующим конкретным нормам, принятым в этих странах. Это может быть ГОСТ (для Украины ДСТУ ISO 7005-2:2005 (ІSO 7005-2:1988, ІDT). Металеві фланці.)), DIN или ТУ. По форме выделяются круглые, квадратные. Можно выявить два существенных группы фланцев:

- для арматуры

- для сосудов и аппаратов.

Выделяются следующие наиболее часто применяемые виды фланцев:

Приварной фланец воротниковый, накидной, раструбный, свободно вращающийся, резьбовой, глухой фланец. Пройдемся кратко по каждому из них.

Воротниковый фланец

Имеют характерную приварную горловину в виде конического концентратора, плавно переходящего к трубной стенке. Она обеспечивает распределение давления подаваемых веществ через конусную ступицу. Используется для трубопроводов с высоким давлением или высокими/низкими температурами. Воротниковый фланец необходимо приваривать V-образным или сплошным швом.

Фланцевый патрубок

Чаще всего применяется для второстепенных задач как подложка фланца для недорогой отбортовки.

Раструбный фланец

Предназначены для малогабаритных труб с большим давлением. Их срок службы в два больше чем у проваренных накидных фланцев. К недостаткам относится возможность разрывов, подверженность коррозии.

Сварка раструбных фланцев производится только с внешней стороны угловым швом встык, при этом необходимо чтобы остался небольшой люфт примерно в 1,6 мм чтобы компенсировать эффект теплового расширения (на картинке обозначено «Х»).

Накидной фланец

Требуют ровных краев трубы при соединении. Их срок службы в два-три раза меньше чем у воротниковых фланцев. из-за Сварка накидных фланцев производится с внешней и внутренней стороны угловыми сварными швами. Чтобы не повредить во время сварки поверхность фланца необходимо чтобы был зазор в 3 мм между концом трубы и внутренней кромкой фланца.

Вращающийся фланец

Свободно вращается на трубе, не привариваются. Вращающийся фланец при необходимости можно легко снять и заменить. Могут крепиться противоположными болтовыми соединениями.

Глухой фланец

Являет собой диск плоской формы с отверстиями для шпилек, болтов. Предназначены для перекрытия концевых отверстий труб, трубопроводов. В сочетании с другими фланцами, соединение такого типа является разборным. Не сваривается.

Приваривается редко, используется для трубопроводной арматуры, а также труб небольшого диаметра с толщиной стенки, достаточной для нарезки резьбы. В редких случаях может быть сделан уплотняющий сварной шов.

Сварка фланцев — техника

Величина зазора в стыке или как часто его называют люфт часто определяет технику сварки. В общей сложности 7/10 всех стыков «внутренний диаметр фланца-труба» требуют наличия небольшого люфта.

В случае когда зазор не требуется, используется техника в лодочку, так как она минимально подвержена затеканиям расплавленного металла и при этом кромки глубоко провариваются. Если люфт превышает 1.

5 мм, для хорошей свариваемости применяется техника поперечных колебательных движений электрода под углом 30° к плоскости оси трубы.

Для зазора в 4-5мм, сварка ведется угловыми швами с большими катетами равными стандартной величине плюс высота зазора.

Ширина и высота шва зависят от размера трубы в поперечнике. Обратимся к примерам. Для внешнего шва необходимо большее количество наплавленного металла со стороны фланца.

Таким образом шов немного не симметричен и его катет на трубе будет меньше. Ширина внутреннего шва в идеале должна соответствовать толщине трубы, но не более 0,7 см.

Высота — от 0,5 до 1 см в зависимости от сечения трубы в поперечнике.

Сварка фланцев должна проводиться с двух сторон. Чтобы получить крепкое соединение необходимо сначала проварить с наружной, а после для уплотнения с внутренней стороны. Таким образом внутренний и наружный сварные швы очень прочно соединят две части сварного узла. Такая практика применима для плоских стальных фланцев.

При этом в тех местах, где зазоры более 2,5 мм, для присадки используется электрод или сварочная проволока о 1.6-2.5 мм.

Сварка фланцев с двух сторон начинается сначала с внутренней стороны. После сравниваются неровности прихватки с внешней стороны, проводится зачистка и сварка в направлении слева- направо.

Два прохода нужны только в том случае, если получается большой зазор.

Накладка сварного шва только с одной стороны применима для стальных фланцев, привариваемых встык, когда вплотную соединяются «воротник» фланца и торец трубы.

Сварка патрубков

Предварительно патрубок и фланец прихватывают с соблюдением всех углов. После сварной узел устанавливается на вращатель. Обрызгивается спреем против сварочных брызг и начинаем сварку.

Стандартно, согласно ГОСТу 16037-80 для труб с давлением от 10 до 25 кгс/см2 необходимо на фланце делать скосы .

Для приварки фланцев, патрубков рекомендуется использовать вращатели. Они дают возможность легко вращать, наклонять в нужное положение и приподнимать обрабатываемую деталь или кусок трубы. Таком образом можно без лишних усилий сваривать, шлифовать или даже красить объект

Необходимые меры предосторожности

Сварка фланцев требует внимания и соблюдения мер, способных уберечь сварщика от наиболее распространенных ошибок. Предварительно перед сваркой нужно зачистить и подготовить кромки. Соединяя воедино фланцевые соединения следите за тем, чтобы они были строго перпендикулярны к оси трубы. Допустимые отклонения могут быть до 1 % от наружного диаметра фланца, но не превышать 2 мм.

Чтобы проверить ровно ли приварен фланец (перпендикулярность, соосность) можно воспользоваться обычным или специально предназначенным угольником для фланцев.

При самостоятельной сборке узлов требуется учитывать длину болтов, толщину прокладки. Необходимо чтобы все головки болтов располагались с одной стороны, не были утоплены, а их окончания выступали на уровень трех шагов резьбы. Сварной шов и край трубы не должны быть выше уровня зеркала фланца.

Конец трубы, включая шов приварки фланца к трубе, не должен выступать за зеркало фланца. Отклонения линейных размеров собранных узлов не должны превышать ±3 мм при длине до 1 м и ±1 мм на каждый последующий метр.

Контроль качества сварных швов

Для проверки качества сварного шва чаще всего используют старый добрый внешний осмотр с замерами размеров при надобности. Убедитесь в том, что видимые дефекты отсутствуют:

- трещины,

- непровары,

- кратеры более 0,5 мм,

- прожоги,

- поры,

- шлаковые включения,

- значительные отклонения высоты или ширины шва,

- подрезы и наплывы в переходной зоне от основного металла к наплавленному.

Неразрушающие методы контроля: ультразвуковой, радиографический метод. Последний обязателен для контроля допускных стыков. Иногда металлографические исследования.

➨ Как приварить фланец к трубе: монтаж фланцевых соединений — Armashop.ua

Как приварить фланец к трубе? Этим вопросом задаётся большинство людей, которые сталкиваются с монтажом фланцевых соединений. Правила установки включают в себя ряд особенностей, которые необходимо предусмотреть заранее. Грамотный монтаж фланцевых соединений должен содержать в себе четкое понимание того, какого вида у вас фланец. Он бывает 7 видов:

- Воротниковый

- Раструбный

- Резьбовой

- Накидной

- Сквозной

- Плоский

- Глухой

Наиболее распространёнными считаются следующие 2 вида фланцев:

- Плоский фланец — как правило, приваривается насквозь к торцевой части трубы. Главным отличием плоского фланца является его внутренний диаметр, который немного больше наружного диаметра трубы (точные размеры смотрите в ГОСТ 12820-80).

- Воротниковый фланец — приваривается со стороны т.н. «воротника» («юбки») встык к трубе, а его внутренний диаметр должен равняться внутреннему диаметру трубы (ГОСТ 12821).

Фланцевые соединения относятся к разъемным соединениям и применяются при установке таких устройств:

- затворы Баттерфляй;

- краны шаровые;

- сильфонные компенсаторы;

- задвижки;

- вибровставки для насосов;

- конденсатоотводчики;

- клапаны;

- фильтры;

- вентили и др.

В дальнейшем при эксплуатации системы такой тип соединения позволяет осуществить ремонт или быструю замену устройств на трубопроводе.

Рассмотрим правила монтажа фланцевых соединений

- При монтаже фланцевых соединений устраняют все перекосы, удаляют лишние зазоры.

- Прихватывают фланцы точечной сваркой.

- Отверстия для шпилек или болтов размещают напротив друг друга.

- Если трубопровод используется при высокой температуре, то резьбу на шпильках или болтах необходимо прографитить, чтобы не допустить их «схватывания» с гайками при эксплуатировании.

- Подбираем необходимые прокладки правильной формы и размеров по ГОСТу.

- При установке фланцев гайки должны быть с одной стороны, а болты с другой.

- Гайки затягиваются поочередно по диагонали (крест-накрест), чтобы обеспечить параллельность поверхностей уплотнения.

- В трубопроводах с агрессивными субстратами на фланцевые узлы устанавливают защитные кожухи.

Технологические способы при сварке достаточно схожи, единственное, они могут различаться в зависимости от крепления патрубка.

Также не стоит забывать, что сложность работы зависит от изначально намеченного чертежа, а также чтобы крепление соответствовало правилам монтажа фланцевых соединений.

Имейте в виду, что зачастую после работы над фланцевым соединением оставляют небольшой зазор. В случае, когда в люфте нет необходимости, применяется метод сварки, именуемой «сварка в лодочку». Также используют метод сварки под названием «угловая сварка». Этот метод находит применение при сварке в местах люфта в 4-5 мм.

Приварка фланца к трубе происходит с каждой из сторон. Вначале снаружи, после, для более плотного шва — изнутри. Такой метод сварки чаще всего используют для плоских фланцевых деталей.

Также используется метод по сварке одной стороны — внешней. Но он применим в основном для воротникового фланца, когда необходимо приварить фланец встык.

Как высчитать размер шва?

Во-первых, запомните, что размер шва зависит от самой трубы. Приварка фланцев к стальным трубопроводам в таком случае будет регулироваться шириной внутреннего шва.

Во-вторых, как правило, он приравнивается к толщине стенки, высотой, колеблющейся в диапазоне от 0,5 до 1 см. Шов внешнего сечения, по правилам сварки должен превосходить шов внутреннего в толщине.

Теперь, когда мы определились с типом вашего фланца, можно приступать к работе. Здесь опять же возникает вопрос.

Как приварить плоский фланец к трубе?

Работа над плоскими фланцами проходит исключительно на прямых поверхностях труб. В местах соединения плоских фланцев используют угловые швы.

Категорически не рекомендуется приваривать их к отводам. Главными отличиями в технологических способах сварки фланцев плоского и воротникового характера являются абсолютно непохожие виды шовных соединений. Как мы уже говорили ранее, это стыковое или угловое соединение. Также стоит отметить, что в отличие от выбранного способа сварки меняется вид самой конструкции.

Как приварить воротниковый фланец к трубе?

Сварка воротникового фланца отличается, первым делом, своим видом. Такая сварка включает в себя материалы из горловины, которая приваривается в виде концентратора, при чём концентратор имеет форму конуса. Благодаря такой форме, давление внутри такой систему будет распределяться гораздо равномернее.

Воротниковая конструкция чаще всего применяется в коммуникациях с высоким давлением и температурой. Работа осуществляется с помощью сплошной сварки или швом V-образной формы.

Какой инструмент и расходные материалы понадобятся для приварки фланцев?

Список самого часто используемого инструмента:

- сварочный аппарат

- электрическая ручная пила (болгарка);

- молоток для очистки сварного шва от шлака;

- лазерные уровни, рулетки;

- комплекты гаечных ключей;

- тряпка для зачистки мест сварки.

Сайт armashop.ua базируется на продаже широкого спектра товаров трубопроводной и запорной арматуры, в том числе и фланцев. Для вашего удобства, мы добавили возможность сравнения товарных позиций по основным техническим показателям и стоимости.

Вам больше не придётся искать в интернете инструкцию «Как приварить фланец к трубе». Обладая необходимыми знаниями и набором инструментов, монтаж фланцевых соединений можно осуществить самому.

Теперь вы знаете, как грамотно подойти к такому процессу как сварка фланца с трубой.

Но всё же Армашоп рекомендует доверить монтаж фланцев специалистам, которые уже имеют опыт, знают все нюансы и тонкости такой работы, а также сталкивались с нестандартными ситуациями и понимают, как из них выйти.

| статью «Монтаж фланцевых задвижек на трубопровод» |

Фланцевое соединение стальных труб – рассмотрим принцип действия и особенности монтажа, их виды и технические характеристики

Как приварить фланец к трубе? Этим вопросом задаётся большинство людей, которые сталкиваются с монтажом фланцевых соединений. Правила установки включают в себя ряд особенностей, которые необходимо предусмотреть заранее. Грамотный монтаж фланцевых соединений должен содержать в себе четкое понимание того, какого вида у вас фланец. Он бывает 7 видов:

- Воротниковый

- Раструбный

- Резьбовой

- Накидной

- Сквозной

- Плоский

- Глухой

Наиболее распространёнными считаются следующие 2 вида фланцев:

- Плоский фланец — как правило, приваривается насквозь к торцевой части трубы. Главным отличием плоского фланца является его внутренний диаметр, который немного больше наружного диаметра трубы (точные размеры смотрите в ГОСТ 12820-80).

- Воротниковый фланец — приваривается со стороны т.н. «воротника» («юбки») встык к трубе, а его внутренний диаметр должен равняться внутреннему диаметру трубы (ГОСТ 12821).

Фланцевые соединения относятся к разъемным соединениям и применяются при установке таких устройств:

- затворы Баттерфляй;

- краны шаровые;

- сильфонные компенсаторы;

- задвижки;

- вибровставки для насосов;

- конденсатоотводчики;

- клапаны;

- фильтры;

- вентили и др.

В дальнейшем при эксплуатации системы такой тип соединения позволяет осуществить ремонт или быструю замену устройств на трубопроводе.

Как приварить фланец к трубе ровно

Фланцами называют стальные диски (кольца) различной конфигурации, они предназначены для быстросъемных соединений на трубопроводах. Их крепят приваркой к трубным отрезкам. Они необходимы для установки запорной арматуры, приборов учета, при монтаже новых отводов. Их надевают на край трубы.

Самый эффективный способ крепления фланца к трубе – приварка. Кольца должны закрепляться без перекосов, строго по сечению трубы.

Приварка фланцев производится несколькими способами, в каждой технологии есть свои нюансы, которые нужно учитывать для получения качественного герметичного шва, не препятствующего потоку транспортируемой жидкости.

Типы фланцев

Прежде, чем говорить о сварке фланцев, важно изучить их конструкционные особенности. Размеры, форма регламентируются ГОСТом или техническими условиями. Они различаются по геометрии, размерам, делают их из высокоуглеродистых или легированных нержавеющих сталей или сортов чугуна, поддающегося ковке.

По функциональности выделяют две группы фланцев:

- арматурные;

- предназначенные для сосудов и аппаратов.

Конструкционно фланцы делятся на несколько видов:

- Воротниковый — применяется на системах высокого давления. Горловина по конусу сужается, она выполнена в форме конического центратора, распределяющего давление потока. По американской классификации он называется «Lap Joint» (привариваемый внахлест). Крепится сплошным валиком или швом в форме буквы «V».

- Раструбный — применяется на технологических магистралях небольшого сечения, рассчитан на высокое давление транспортируемой среды, маркируется «Socket-welding» (с впадиной для шва). Его приварка производится только с внешней стороны, необходимо оставлять люфт до 1,6 мм на случай расширения трубы при нагреве горячим носителем. Угловой шов делается встык.

- Накидной или сквозной — крепится на расстоянии 3 мм от края трубы, международное обозначение «Slip-on» (со сквозным отверстием). Фиксируется с обеих сторон угловым швом – приварка к наружной и внутренней стенке.

- Глухой — выполняет функцию заглушки, образует разборное соединение с трубой, может иметь надпись «Blind flanges». Приваркой не крепится, держится на болтовом соединении.

- Плоский — состоит из кольца и пластины, рассчитан на невысокое давление до 2,5 МПа, приваркой к внешнему краю трубы крепится только кольцо, пластина остается подвижной.

- Резьбовой — используются на врезаемой арматуре, где есть нарезка или накатка резьбы, маркируется «Threaded flanges». Насаживается на конец трубы механически, редко дополнительно фиксируются приваркой.

Способы приварки фланцев

От правильности соединения элементов трубопровода зависит герметичность системы. Приварку диска осуществляют по двум методикам:

- Приварка встык подразумевает образование шва по всей окружности проката в одном месте.

- Приварка надетого диска по двум стенкам: наружной и внутренней.

Работа с фланцами требует опыта, такую сварку новичкам не доверяют. Любой перекос плоскостей под приварку приводит к разгерметизации стыкового узла, увеличивает риск прорыва магистрального трубопровода высокого давления.

Этапы сварочных работ

Методы проведения сварочных работ, используемое оборудование и материалы могут отличаться, но последовательность процесса одинаковая:

- Подготовка свариваемых участков – зачистка металла по краям до блестящего состояния.

- Обработка кромки – срез фаски под углом 30°.

- Сближение двух соединяемых концов, фиксация их в неподвижном состоянии. Для этого в зазор между свариваемыми поверхностями может помещаться проволока диаметром 2 мм.

- Прихватка стыка в трех местах, обеспечивающая неподвижность конструкции при сварке.

- Проведение сварочных работ – расплавление металла электрода и свариваемых краев, заполнение им шва с последующей кристаллизацией для образования неразъемного соединения двух элементов.

- Зачистка шва, удаление электродного шлака.

В результате правильно проведенной обработки фланцевый элемент приваривается к трубе без перекосов, шов будет плотным, впоследствии выдержит повышенное давление в системе.

Приварка фланца к трубе

До сварочных работ проводится подготовка кромок. Места швов зачищают до блеска. При самостоятельной сборке узлов учета или врезке запорной арматуры важно учитывать толщину уплотняющей прокладки, диск устанавливают с учетом толщины резины.

Головки болтов на фланцах располагаются только с одной стороны. Концы выступают минимум на 3 витка резьбы. Зеркало диска всегда располагается выше шва и кромки, край проката не должен выходить за плоскость диска.

Приваривать фланец к трубе ровно помогают прихватки соединения, когда диск обездвижен, можно приступать к швам.

При давлении до 10 МПа производится приварка без скоса, при высоком, до 25 МПа – со скосами.

Для приварки фланцев к стальным трубопроводам применяют вращатели. Они придают узлу мобильность, улучшают доступ к рабочей зоне, облегчают процесс сварки. В процессе сварки электрод остается неподвижным, узел постепенно проворачивается вокруг оси. На вращателе производят финишную зачистку швов, грунтовку и покраску фланцевого узла.

Важные моменты сборки фланцевого соединения:

- необходимо крепить диск перпендикулярно к трубопроводу, для проверки используется контрольный треугольник и щуп, допустимое отклонение 2% от наружного диаметра;

- оси болтовых отверстий на двух дисках должны совпадать, соосность проверяется уровнем и отвесом. Допустимые отклонения: а) 1 мм для отверстий диаметром от 18 до 25 мм; б) 2 мм для диаметров до 41 мм.

Техника «лодочка» применяется для соединений без люфта, кромки провариваются на большую глубину. Если зазор в пределах 1,5 мм, приварка производится поперечными колебательными движениями, электрод держат под углом 30° к поверхности трубы. Люфт 4–5 мм оформляется угловым швом большими стежками (катетами). При большом зазоре допускается две проходки.

Ширину и высоту валика определяют по размеру проката. На внешней стороне трубы делают толстый наплавочный валик, на внутренней – минимальный, чтобы он не изменял сечение потока.

Момент подтягивания

Для получения соединения необходимого уровня герметичности, момент затяжки болтов должен быть подобран правильно. Имеющееся напряжение следует равномерно распределить на всю поверхность конструкции.

В процессе будет действовать растягивающее усилие, которое будет противоположно усилиям, оказываемым в момент затягивания используемых соединений.

Если усилий будет много, то можно сорвать резьбу или даже порвать болт.

Для осуществления регулирования усилий, направленных при затяжке, следует использовать один из указанных методов:

- используя динамометрический ключ;

- пневмогайковерт;

- динамический гидравлический ключ;

- натяжной гидравлический механизм.

Затяжка от руки используется только в крайних случаях, и подобные манипуляции следует доверить специалисту. Оказываемые усилия должны полностью отвечать типу и характеристикам выбранного изделия при учете его спецификации. Момент затяжки может потеряться на 10% в первые сутки после запуска системы. Это происходит за счет изменения температурного режима и возникновения вибрации.

Контроль качества сварных швов

Для проверки герметичности крепления фланца используют ультразвуковой метод. Шов проверяют:

- на трещины;

- присутствие шлаковых включений, наплывов, надрезов;

- недопустимы прожоги, кратеры, пористость.

Дефектоскопия проводится также металлографией. На ответственных соединениях качество сварки фланцев к трубе проверяют радиографическим методом неразрушающего контроля.

Зная тонкости закрепления фланцев, в случае необходимости можно самостоятельно провести приварку диска к участку водопроводной системы.

Приварка фланцев к стальным трубопроводам диаметром: 100 мм

ЛОКАЛЬНАЯ РЕСУРСНАЯ ВЕДОМОСТЬ ГЭСН 22-03-014-03

| Наименование | Единица измерения |

| Приварка фланцев к стальным трубопроводам диаметром: 100 мм | 1 фланец |

| Состав работ | |

| 01. Насадка фланцев на концы труб. 02. Приварка фланцев. |

Расценка учитывает ПЗ работы на 2000 год

(Московские цены), рассчитаны по ГЭСН образца2009 года . К стоимости нужно применять индексацию перевода в текущие цены.

Вы можете перейти на страницу расценки, которая рассчитана на основе нормативов редакции 2014 года с дополнениями 1 Для определения состава и расхода материалов, машин и трудозатрат применялись ГЭСН-2001

Фланец виды, размеры и маркировка фланцев и их чертежи

Согласно справочнику терминологии, фланец – это плоская деталь с отверстиями, выступающая соединительной частью труб. В отверстия детали крепятся шпильки, болты и другие крепежи, помогающие зафиксировать ее на трубопроводе. Размеры фланцев соответствуют диаметру определенной трубы, поэтому зачастую производитель заранее оснащает трубу таким элементом.

Разновидность фланцаф

Главное требование к соединению труб – герметичность: этот критерий как раз обеспечивает фланец. Он надежно стягивает детали, наделяет соединение надежностью, прочностью, возможностью использования в широком температурном диапазоне. Если осуществлять своевременное техническое обслуживание, фланцевое соединение прослужит долгие годы. Данный вид детали изготавливается согласно ГОСТ, поэтому к нему предъявляют особые требования.

Фланец исполнения 9

Соединительный элемент с пазом под уплотнитель из фторопласта изготавливают по нормам ГОСТ 22512-77. Документация регламентирует размеры, вес, технические требования:

- рабочее давление: не более 6,4 МПа.

- условный проход: до 300 мм;

- диаметр кольцевой выемки: от 18 до 500 мм.

Материал прокладки прочный и эластичный. Устройства предназначены для работы с высокоагрессивными потоками. Монтируют арматуру методом сварки, исключая течь транспортируемых веществ.

Конструктивные особенности фланцев

На сегодня фланцевое соединение труб является одним из самых популярных и простых соединений, позволяющих быстро и надежно состыковать детали. Это обусловлено конструктивными особенностями:

- круглая (редко квадратная) форма;

- наличие маленьких отверстий по всему периметру;

- плоская конструкция;

- наличие центрального основного отверстия.

Пример чертежа

Деталь пользуется спросом при сборке трубопровода из-за простоты и скорости работы. Пользователю необходимо вставить фланец на трубу нужного диаметра, после чего прикрутить к такому же приспособлению на другой трубе, если осуществляется состыковка двух деталей. Зачастую производители труб уже оборудуют изделие фланцем на конце, что упрощает работу. Ремонт фланцев требуется тогда, когда на поверхности присутствуют дефекты или нарушена герметизация стыка.

Таблицы фланцев

Таблица размеров фланцев воротниковых ГОСТ 12821-80

Таблица размеров и веса фланцев плоских приварных ГОСТ 12820-80

Таблица размеров и диаметров фланцев прижимных

Наша компания реализует различные типы фланцев с доставкой по СПб, Ленобласти и в другие регионы. С ассортиментом продукции можно ознакомиться в специальном разделе. Для получения более подробной информации свяжитесь с менеджером компании по телефону +7 (812) 458-84-02(03).

Где применяют фланцы?

Данный тип применяется для сборки трубопровода, монтаж любого фланца происходит только при наличии трубы соответствующего диаметра. Можно выделить несколько областей применения детали:

- сборка гражданских центральных трубопроводов;

- сборка газопроводов;

- монтаж бытовых систем водоснабжения;

- установка теплотрасс;

- сборка промышленных систем и коммуникаций.

Фланцевое соединение

Данные детали могут быть элементами трубы, вала, фитинга или корпусной детали. Это универсальное изделие, которое при соединении с другой деталью способно обеспечить герметичность. Элемент выдерживает высокую температуру и давление, поэтому данный вид крепления можно использовать в газопроводах и водопроводах. Параметры, по которым подбирают – размеры, форма уплотнительной поверхности, а также способ крепления.

Накидной фланец

Установленная прочность такого типа фланца под воздействием давления, находящегося внутри изделия, равняется двум третьим от показателя прочности изделия, имеющего приварную горловину (воротник). Продолжительность службы накидного продукта также значительно меньше воротникового.

Состыковка труб происходит в двух сварных швах, расположенных по углам на наружной поверхности, а также на внутренней поверхности изделия.

Между концом трубы и внешним концом фланца имеется трехмиллиметровое расстояние. Оно не допускает повреждение поверхности изделия в момент проведения сварочных работ.

Основные типы фланцев

Первая классификация, по которой можно разделить все виды – конструктивная. Согласно ей, существуют такие основные типы:

- Плоский приварной – выглядит, как металлическое кольцо с отверстиями по диаметру. Крепится к трубе за счет двух сварных швов по окружности.

- Воротниковый – кроме отверстий по диаметру также оснащен юбкой под приварку. Простой в монтаже, так как фиксируется одним сварным швом.

- Свободный на приварном кольце – состоит из двух элементов: фланца и кольца с одинаковым диаметром и давлением. Кольцо фиксируется на трубе при помощи сварки, а фланец остается свободным, что обеспечивает удобство монтажа.

Разновидности изделий из стали

Указанные типы фланцев применяются для стыковки трубопроводной арматуры и оборудования. Конкретнее определить область, где применяется деталь, поможет материал ее изготовления.

Резьбовой фланец

Данный продукт предназначен для специфических обстоятельств. Его главное достоинство заключается в том, что его можно зафиксировать на трубе без применения сварочных работ. В некоторых случаях сварка применяется в комплекте с нарезным соединением.

Рекомендуем: Виды арматуры

Эти типы фланцев довольно часто применяются в трубах с небольшими размерами. Однако данное изделие не годится для трубопроводов, выполненных из тонких труб, поскольку их тонкие стенки нет возможности оснастить резьбой.

Из чего производят деталь?

В промышленности используются стальные фланцы, однако сталь, из которой изготавливают деталь, также бывает разной. Маркировка стальных фланцев будет определять, в каких условиях лучше использовать данную деталь:

- Сталь 20 – самое применяемое сырье. Это углеродистая сталь, детали из нее применяются для сборки арматуры на магистралях, где внешняя температура не ниже –40 градусов, а внутренние показатели не выше +475 градусов.

- Сталь 09г2с – сталь из сплавов никеля, хрома и молибдена, предназначенная для осуществления сварки. Изделия из данного материала могут эксплуатироваться при внешней температуре от –70 градусов.

- 12Х18Н10Т – криогенная сталь. Детали из данного материала могут использоваться в агрессивной среде, например со щелочами и кислотами. Допустимая температура от – 196 градусов до +350 градусов.

- 10Х17Н13М2Т – коррозийно-стойкая обыкновенная сталь. Крепления из нее эксплуатируются в особо экстремальных условиях, ведь она сохраняет стойкость к коррозии под напряжением. Рабочие температуры от -196 до +600 градусов.

- 15Х5М – низколегированная жаропрочная сталь. Такие изделия имеют высокое сопротивление к окислению при показателях +600-650 градусов.

Данные марки являются самыми используемыми, однако кроме них производители применяют другое сырье. Существуют полипропиленовые модели – они предназначены для стыковки полипропиленовых труб с металлической запорной арматурой. Рабочая температура у такого материала значительно ниже — +80 градусов. К ним в комплекте могут продавать бурт под фланец – специальную деталь для создания фланцевого соединения из полипропилена.

Полипропиленовый фланец

Кроме стали и пропилена используют чугун двух видов – ковкий и серый. Детали из ковкого чугуна используются при рабочих температурах от -30 до +400 градусов, а из серого чугуна – при температуре от -15 до +300 градусов.

Свободно вращающийся фланец

Фланец, способный свободно вращаться, обладает размерами идентичными с прочими фланцами. Но у него отсутствует выпуклая поверхность. Благодаря этому все другие фланцы принято применять в комплекте с этой моделью.

Они отличаются от накидных фланцев размером радиуса стыка, расположенного на внешней стенке изделия и радиуса отверстий, предназначенных для фиксации элементов фланца, не имеющего буртика.

Их возможности держать требуемый показатель давления не слишком мощные, а срок эксплуатации в десять раз меньше этого показателя воротникового продукта.

Фланцы способны беспрепятственно двигаться вдоль трубы. Их не требуется приваривать или фиксировать каким-либо приемом. Давление, имеющееся в стыках болтов, отправляется на специальную прокладочную систему под давлением изделия.

Такой вид фланца обладает некоторыми достоинствами. Его способность свободно перемещаться вдоль трубы упрощает устройство выемок, предназначенных для болтов.

Невозможность взаимодействия с жидкими веществами в трубопроводе дает возможность применять этот бюджетный фланец, сделанный из качественной стали с добавлением углерода в дуэте с коррозийноустойчивыми трубами.

Классы давления фланцев

Детали, изготавливаемые согласно стандартам Asme (Asni) всегда характеризуются рядом параметров. Одним из таких параметров является номинальное давление. При этом диаметр изделия должен соответствовать его давлению согласно установленным образцам. Условный диаметр обозначается комбинацией букв «ДУ» или «DN», после чего стоит цифра, характеризующая сам диаметр. Условное давление измеряется в «РУ» или «PN».

Чертеж фланца с различными обозначениями

Классы давления американской системы соответствуют переводу в МПа:

- 150 psi — 1,03 МПа;

- 300 psi — 2,07 МПа;

- 400 psi — 2,76 МПа;

- 600 psi — 4,14 МПа;

- 900 psi — 6,21 МПа;

- 1500 psi — 10,34 МПа;

- 2000 psi — 13,79 МПа;

- 3000 psi — 20,68 МПа.

В переводе с МПа каждый класс будет указывать на давление фланца в кгс/см². От класса давления зависит, где будет использоваться выбранная деталь.

Фланец исполнения 3

Изделия третьего исполнения с впадиной содержат углубления, предназначенные для присоединения дисков, обладающих первой и второй формой геометрии поверхностей.

Глубина вытачки не превышает высоту выступающей части ответного фланца. Такая конструкция позволяет избежать трения металла и/или металлического уплотнителя при затягивании крепежных единиц.

Устройства применяют при транспортировке потоков разной степени агрессивности, в системах, работающих при давлении не более 20 МПа. Температура рабочих жидкостей во время эксплуатации должна находиться в пределах от -253 до +600⁰C.

Типы поверхностей

Данный вид соединительного крепежа можно также поделить согласно типу поверхности уплотнения. Они бывают:

- A – плоскость;

- B – соединительный выступ;

- F – впадина;

- E – выступ;

- D, M – паз;

- С, L – шип;

- K – для линзовой прокладки;

- J – для прокладки овального сечения.

Типы исполнения поверхностей

Данные виды ГОСТ были приняты недавно, при этом отмечается, что тип поверхности С, L, а также E выпускаются только по требованию заказчика и не являются штампованными.

Фланец исполнения 6

Трубодетали под линзовую прокладку производят по предписаниям отраслевых стандартов, устанавливающих наружный диаметр, условный проход, массу, другие требования.

Сферическая форма и скошенные углы уплотнителя при стягивании болтов (шпилек) трансформируются в плоскую полоску. Она способна самоуплотняться в результате давления, возникающего после обжатия.

Жесткие и компенсирующие линзы применяют в сферах промышленности:

- химической;

- нефтехимической.

Высота выступа

Если взглянуть на чертеж стального фланца, то он имеет несколько параметров, в том числе и высоту выступа. Она обозначается буквами H и B, измерить ее можно во всех типах изделий, кроме того, который имеет нахлесточное соединение. Следует запомнить следующее:

- модели с классом давления 150 и 300 будут иметь высоту выступа 1,6 мм;

- модели с классом давления 400, 600,900,1500 и 2000 имеют высоту выступа 6,4 мм.

С выступом и впадиной

В первом случае поставщиками и производителями деталей учитывается поверхность выступа, во втором случае поверхность выступа не входит в указанный параметр. В брошюрах к деталям эти показатели могут указываться в дюймах, где 1,6 мм это 1/16 дюйма, а 6,4 мм – ¼ дюйма.

Фланец исполнения 2

Чертежи, размеры стыковочных поверхностей трубодеталей второго типа устанавливают отраслевые стандарты. В соответствии с нормами ГОСТ арматура располагает выступом, на который укладывают металлические или неметаллические прокладочные материалы, повышающие плотность прижатия элементов. Выпуклость возвышается над местом, предназначенным для болтового крепления.

Стальные детали бывают плоскими и приварными встык. Они позволяют концентрировать большее давление на меньшую площадь уплотнителя, повышая предельную нагрузку соединения.

Величины, определяющие высоту деталей, указаны в проектно-нормативной документации и зависят от диаметра.

Геометрия и удельный вес изделий

Важным параметром, определяющим геометрию, является условный проход изделий. Как уже отмечалось, он обозначается буквами «ДУ» и имеет показатели от 10 до 200. Это касается выбора необходимой детали: когда пользователь знает Ду, все остальные габариты приписываются фланцу автоматически. Например, у модели Ду 50 высота отступа будет равна 57-59; Ду 80 этот показатель составляет 89-91, а Ду 100 – 108-110, где первая цифра говорит о внутреннем диаметре трубы или патрубка, а вторая – о внешнем диаметре.

Чертеж плоского фланца

Еще один важный показатель – вес фланцев. Он зависит не только от объемов, размеров и высоты, но и от его геометрии, материала изготовления. Стоит привести пример: фланец по ГОСТ 12820-80 с Ду 100 плоского типа имеет вес 2,85 кг, тогда как фланец такого же диаметра, но воротникового типа по ГОСТ 12821-80 имеет вес 4,4 кг. Из этого следует, что воротниковые фланцы имеют большую массу, чем плоские детали.

Типы фланцевых конструкций

По конструкции и способу соединения c корпусом аппарата различают следующие основные типы фланцев:

Рис. 2 Типы фланцевых соединений

На территории Российской Федерации наибольшее распространение получили три следующих фланцевых стандарта:

По ГОСТ 12820-80 — фланец стальной плоский приварной.

По ГОСТ 12821-80 — фланец стальной приварной встык.

По ГОСТ 12822-80 — фланец стальной свободный на приварном кольце.

Таблица 1. Варианты исполнения фланцевых соединений.

1.1 Плоские приварные фланцы (рис. 3) являются самыми простыми по своей конструкции.

Их широко применяют на стальных аппаратах и трубопроводах. Плоские приварные фланцы представляют собой плоские кольца, приваренные к краю обечайки по её периметру. Они также могут изготавливаться с защитным кольцом (рис. 4) в целях экономии конструкционного материала. Этот тип фланца применяется при следующих условиях: Ру.=0,1 – 2,5 МПа, температура рабочей среды — до 300 °С.

Рис. 3. Плоский приварной фланец

Рис. 4. Плоский приварной фланец с защитным кольцом

1.2 Фланцы воротниковые имеют несколько конструктивных разновидностей.

Фланцы приварные воротниковые обладают более высокой жесткостью и прочностью. Они применяются при давлениях до 20 МПа.

Наиболее распространены фланцы кованые и приварные встык, широко применяемые на стальных сварных аппаратах. Приварные встык фланцы (рис. 5) имеют конические втулки-шейки. Втулка фланца приваривается стыковым швом к обечайке и значительно увеличивает прочность фланца. Если аппарат изготовлен из дорогостоящей легированной стали, то такой фланец в целях экономии конструкционного материала делают с защитным кольцом (рис. 5). Этот тип фланцев применяется при следующих условиях: Ру.= 1,6 – 6,4 МПа, температура рабочей среды — до 300 °С.

Рис. 5. Фланец приварной с шейкой

На чугунных и стальных литых аппаратах делают воротниковые фланцы, отлитые заодно с корпусом аппарата.

Находят применение фланцы, сваренные из двух частей: тарелки и втулки (шейки).

Рис. 6 – Фланец, сваренный из двух частей

На аппаратах и трубопроводах из кислотостойкой стали фланец иногда выполняют из углеродистой стали и защищают его накладками из кислотостойкой стали.

Рис. 7 – Фланец, защищенный накладками из кислотостойкой стали

1 – кислотостойкая сталь; 2 – углеродистая сталь

1.3 Фланцы стальные свободные на приварном кольце могут быть выполнены в нескольких вариантах. Этот тип фланца применяется при: Ру.=0,1 – 2,5 МПа, температура рабочей среды — до 300 °С

Стальные свободные фланцы на отбортовке применяют на аппаратах из мягких цветных металлов (алюминия, меди и др.), а также из некоторых пластмасс, поддающихся отбортовке. Их также используют при необходимости максимально сэкономить конструкционный материал, например титан или высоколегированную сталь. Фланцы на отбортовке применяют для условного давления до 0,6 МПа.

Рис. 8 – Фланец свободный на отбортовке

Фланцы на утолщении (бурте) устанавливают на аппаратах из стекла, керамики и пластмасс, не поддающихся пластической деформации (например, фаолита — кислотоупорной термореактивной пластмассы), а также в тех случаях, когда считают нежелательным сварку патрубка из высоколегированной стали с фланцем, изготовленным из углеродистой стали. Фланцы с буртом, укрепленные шейкой, применяют для весьма значительных давлений – до 10 МПа.

Рис. 9 – Фланец на утолщении (бурте)

1.4 Фланцы на резьбе применяют на трубопроводах высокого давления, где сварка нежелательна, а также там, где есть необходимость снимать фланец для разборки узла.

Рис. 10 – Фланец на резьбе

1.5 Свободные разборные фланцы применяют для соединений трубопроводов и аппаратов из стекла, керамики и других хрупких материалов.

Они выполняются в двух вариантах:

Фланцы разъемные из двух частей. Изготавливают такие фланцы из ковкого чугуна. Обе половины стягиваются болтами.

Рис. 11 – Фланец разъемный из двух частей

• Фланцы с разъемным кольцом. Этот вид фланцев дешевле и удобнее в монтаже/демонтаже, чем разъемные, но менее компактный.

Рис. 12 – Фланец с разъемным кольцом

1 – кольцо из двух половин

1.6 Фланцы со стяжными скобами применяют для эмалированных аппаратов, чтобы уменьшить массу и улучшить температурный режим при обжиге эмали. Такое соединение выдерживает давление до 0,5 – 0,6 МПа. Скобы устанавливают с очень малым шагом (почти вплотную).

Рис. 12 – Фланец со стяжной скобой

Как производится фланцевое соединение?

Когда необходимо соединить две детали трубопровода используется приварка стального фланца к трубе. Такая фиксация называется фланцевым соединением и в будущем дает возможность разобрать трубопровод, чтобы выполнить ремонт. Чтобы понять, как происходит сборка, необходимо подробно рассмотреть процесс:

- Для состыковки двух элементов применяются плоские детали, имеющие в центре отверстие, куда вставляется торец трубы.

- По периметру кольца размещены отверстия – в них вставляются крепежные элементы: болты или шпильки с гайками.

- Место соединение будет разъемным, чтобы оно было герметичным используют уплотнительные прокладки. Фланцевое соединение призвано стыковать две трубы или присоединять трубу к емкости, оснащенной вводящим патрубком с фланцем.

Наглядный пример фланцевого соединения

Фланец можно сделать своими руками – такая деталь отлично подойдет на точило для станка по заточке предметов.

Инструменты для производства соединения

Чтобы самостоятельно осуществить соединение двух деталей трубы, необходимо подготовить инструменты. В основном это оборудование, предназначенное для закручивания болтовых соединений по окружности фланцев:

- ручной ключ;

- накидной ключ;

- пневматический гаечный ударный ключ;

- гидравлический динамометрический ключ;

- болтовой натяжитель гидравлического типа.

Состыковка на трубах

Кроме этого потребуется специальная смазка, которая наносится на обе поверхности, чтобы избежать трения деталей и обеспечить легкость крутящего момента. Последовательность работы проста: сначала закручивают первый болт, потом переходят к закрутке того, который находится по диагонали на 180 градусов от первого. Далее переходят к болту, расположенному под углом 90 градусов от второго, а от него – к противоположному.

Советы от мастеров

Существует ряд полезных рекомендаций от профессиональных мастеров, которые помогут с первого раза справиться с фланцевым соединением:

- Если детали имеют по 4 отверстия, то затягивать болты необходимо накрест.

- Поверхностную часть конструкции необходимо обязательно обезжирить и проверить на предмет коррозии и ржавчины.

- Рекомендуется использовать только новые уплотнительные прокладки, при этом устанавливать их нужно строго по центру.

- Сила затяжки болтов должна быть равномерной – только так можно обеспечить надежное и герметичное фланцевое соединение.

Соединенные трубы с фланцами

Чтобы в будущем снять фланец используются специальные станки, которые помогают расточить его и разжать болты. Извлечь детали вручную затруднительно, поэтому применяются пневматические инструменты.

Соединение труб с помощью фланцев является удобным и надежным видом состыковки двух деталей. Оно помогает в будущем осуществить ремонт трубопровода путем изъятия соединительных элементов, тогда как сварка не позволит осуществить данную процедуру. Подбирается он в точном соответствии с условиями работы, температурой и диаметром трубы.

Раструбный фланец

Сначала раструбный фланец был адресован малогабаритным трубам, внутри которых имелось высокое давление. Статистическая прочность подобных изделий равна идентичным показателям накидных фланцев. Зато они способны прослужить в два раза дольше, чем накидные изделия.

Раструбный фланец соединяется с трубой посредством шва с одним углом, расположенным на наружной поверхности фланца. Чтобы осуществить сварку, необходимо заранее сформировать пространство, отделяющее фланец от трубы.

Рекомендуем: Нержавеющая лента: виды, применение

Минусом раструбного вида фланца считается высокая степень вероятности разрыва. В изделиях, подверженных коррозийным процессам, например, в трубах, выполненных из нержавейки, зазоры, разделяющие трубу и фланец, способны спровоцировать появление коррозии. При некоторых работах применение данного вида фланца также не разрешается.

Стали, используемые при производстве изделий

При выпуске фланцевых элементов используется.

- Сталь 20. Материал для продукции широкого назначения. Сырье отличается доступной стоимостью и простотой обработки.

- Сталь 09Г2С. Данный тип металла оптимален для сварки. Он устойчив к коррозии, обладает высокой механической прочностью.

- 12Х18Н10Т. Продукция с повышенным содержанием никеля и хрома. Сталь невосприимчива к температурным перепадам, применяется на ответственных и опасных объектах.

- 15Х5М. Жаропрочная сталь с малым содержанием легирующих элементов. Достоинства сырья — значительный эксплуатационный ресурс и стойкость к окислению.

Представленные марки являются традиционными. При изготовлении нетиповых изделий может использоваться иная сталь.

Виды фланцев

Наиболее используемые типы фланцев в нефтяной и химической промышленности:

- Воротниковый фланец

- Сквозной фланец

- Раструбный фланец

- Свободный фланец

- Резьбовой фланец

- Глухой фланец

Все типы, кроме свободного фланца, имеют поверхность с соединительным выступом.

Специальные фланцы

Кроме наиболее часто используемых стандартных фланцев, существует ряд специальных фланцев, таких как:

- Выпускной фланец

- Фланец с длинной приварной горловиной

- Велдофланец/Нипофланец

- Расширяющий фланец

- Переходной фланец

Литейные сплавы для производства деталей трубопроводов

Технологичность литейных сплавов определяется совокупностью характеристик, отражающих склонность сплавов к образованию тех или иных дефектов в отливках, а так же однородностью состава сплава и определенным кристаллическим строением отливки фланца.

Литейными свойствами сплавов называются технологические характеристики, которые непосредственно влияют на качество отливок, например, отливок фланцев. Эти свойства определяют возможность при регламентируемых параметрах получать бездефектные отливки различными способами литья с заданной конфигурацией, необходимыми точностью размеров и шероховатостью поверхности. Заготовки воротниковых фланцев, полученные методом электрошлакового литья, отличаются приближенными к готовому изделию геометрическими размерами заготовки, а так же шероховатостью поверхности воротниковой части фланца, которая зачастую не требует дальнейшей механической обработки.

Литейные сплавы, в отличие от деформируемых, должны обладать комплексом литейных свойств:

- хорошей жидкотекучестью, особенно при изготовлении тонкостенных отливов;

- небольшой объемной усадкой в жидком состоянии, особенно при изготовлении массивных отливок фланцев больших условных диаметров;

- малой линейной усадкой при затвердевании и в твердом состоянии, особенно для отливок фланцев с затрудненной усадкой, склонных к образованию трещин. При изготовлении отливок фланцев на центробежной машине появление трещин при усадке по внутреннему диаметру является негативным фактором, ведущим к дополнительному расходу металла;

- минимальной ликвацией;

- малой склонностью к растворению газов.

Отливки фланцев изготавливаются из сплавов на основе стали, цветных и тугоплавких металлов. Мы рассмотрим сплавы, нашедшие наибольшее применение для производства фланцев.

Стали для литья фланцев

Литейные стали, используемые для производства фланцев: 15Х5М, 13ХФА, 20С, 20А, 12Х18Н10Т, 08Х18Н10Т, ВТ 1-0, 09ГСФ, 15Х1М1Ф, 10Х17Н13М2Т, 10Х17Н13М3Т, 3, 10, 20, 09Г2С, 120ФА, 18ХГТ, 30Х13, 10Г2, 12Х1МФ, 17Г1С, 30ХГСА, 35ХГСЛ, 5Х18Н12С4ТЮ, 06ХН28МДТ и др.

В ГОСТ 977-88 «Отливки стальные» предусмотрены следующие группы литейных сталей:

- конструкционные нелегированные: 15Л-60Л;

- конструкционные легированные: 20ГЛ, 20ГСЛ, 30ХГСФЛ и другие;

- легированные со специальными свойствами:

-

-мартенсивного класса 20Х13Л (коррозионностойкие); 15Х5М (жаростойкие); 20Х12ВНМФЛ (жаропрочные) ; быстрорежущие

- -мартенситно-ферритного класса 15Х13Л (коррозионно-стойкие);

- -ферритного класса 15Х25ТЛ (коррозионно-стойкая);

- -аустенитно-мартенситного класса 08Х15Н4ДМЛ (коррозионно-стойкие);

- -аустенитно-ферритного класса 10Х18Н3Г3Д2Л (коррозионностойкие), 20х20н14с2Л (жаростойкая);

- -аустенитного класса 10х18Н9Л, 12Х18Н10ТЛ, 08Х18Н10ТЛ, 10Х17Н13М2ТЛ (коррозионностойкие).

Буква Л в конце марки сталей обозначает способ ее получения – литейная.

Примеры условного обозначения стали для отливок: 20Л ГОСТ 977-88, 12Х18Н10ТЛ ГОСТ 977-88.

Примеры условного обозначения сталей для отливок, предназначенных для фланцев, подлежащих приемке заказчика: 20Л К20 ГОСТ 977-88, 12Х18Н10Т КТ10 ГОСТ 977-88. Индексы К и КТ являются условными обозначениями категорий прочности. Следующие за ними числа показывают значения требуемого предела текучести σ0,2. Индекс К присваивается материалу в отожженном, нормализованном или отпущенном состоянии. Индекс КТ – после закалки и отпуска.

В ГОСТ 21357-87 «Отливки из хладостойкой и износостойкой стали» приводятся марки, химический состав, механические свойства и области применения хладостойких и износостойких сталей, предназначенных для изготовления литых деталей трубопроводов, работающих в условиях низких температур. В указанном ГОСТ приведены данные о 15 марках сталей, например, следующая: сталь 09Г2С ГОСТ 21357-87.

В отличие от ГОСТ 977-88, в ГОСТ 21357-87 регламентировано меньшее содержание серы и фосфора во всех сталях не более 0,020% S и 0,020% Р. Вследствие этого механические свойства указанных сталей выше.

Литейные свойства хладостойких сталей аналогичны литейным свойствам углеродистых и низколегированных сталей. Нет различий и в технологии изготовления отливок фланцев. Особенности имеют место только в технологии выплавки. Они заключаются в глубоком раскислении стали комплексными раскислителями, модифицировании редкоземельными металлами и микролегировании молибденом, а так же в применении специальной термической обработки. При этом происходит глобулиризация неметаллических включений и значительное уменьшение их содержание. Молибден оказывает гомогенизирующее воздействие на фосфор, углерод и другие элементы, содержащиеся в стали.

Литейные сплавы цветных металлов

Литейные титановые сплавы

Титан и его сплавы обладают замечательной совокупностью свойств, которые выгодно отличают их от остальных сплавов. Это высокая прочность при малой плотности. Титановые сплавы отличаются высокой химической стойкостью при температуре 300…500°C . Во влажном воздухе, морской воде и азотной кислоте они противостоят коррозии не хуже коррозионно-стойких сталей лучших марок, а в соляной кислоте – во много раз лучше. Указанные свойства титановых сплавов определяют широкое использование титановых фланцев и крепежных изделий в судостроительной, химической и других отраслях промышленности. К недостаткам титановых сплавов относятся плохая обрабатываемость резанием, более высокая стоимость получения титана по сравнению с производством стали.

Среди литейных сплавов на основе титана можно выделить: ВТ1Л; ВТ3Л; ВТ5Л; ВТ 14Л; ВТ202Л. По составу они аналогичны соответствующим деформируемым сплавам.

Материалы для фланцев

Трубные фланцы изготавливаются из различных материалов, таких как нержавеющая сталь, чугун, алюминий, латунь, бронза, пластик и т. д., Но наиболее часто используемым материалом является кованая углеродистая сталь с обработанными поверхностями.

Кроме того, фланцы, такие как фитинги и трубы, для специальных целей иногда внутренне снабжаются слоями материалов совершенно другого качества, чем сами фланцы, которые представляют собой «фланцы с накладками».

Материал фланца, в основном, задается при выборе трубы, в большинстве случаев фланец выполнен из того же материала, что и труба.

Все фланцы, обсуждаемые на этом сайте, подпадают под стандарты ASME и ASTM, если не указано иное. ASME B16.5 описывает размеры, допуски на размеры и т.д., а также ASTM — различные качества материала.

Достоинства фланцев

Фланцевые соединения обладают множеством преимуществ:

- Простота сборки. Фланцы скрепляются болтами. Их протяжка осуществляется вручную.

- Высокая герметичность. Детали плотно прилегают друг к другу. Фланцевый узел сохраняет эксплуатационные качества на протяжении всего срока службы.

- Практичность. Изделия не требуют ухода. Достаточно регулярного визуального осмотра.

Продукция используется при прокладке новых и ремонте существующих трубопроводов.

Фланцы

Предприятие-изготовитель: ООО «Лискимонтажконструкция»

Наиболее распространенным типом присоединения запорной, регулирующей арматуры, фильтров и другого технологического оборудования к трубопроводам является фланцевое соединение. Преимущества: возможность многократного монтажа и демонтажа на трубопроводе, надежность герметизации стыков и возможность их подтяжки, большая прочность и пригодность для очень широкого диапазона давлений и проходов.

Недостатки: возможность ослабления затяжки и потеря герметичности со временем, значительная трудоемкость сборки и разборки, большие размеры и вес, особенно с ростом давления и условного прохода.

Фланцевые соединения трубопроводов и арматуры на условные давления от PN 1 до PN 200 стандартизированы ГОСТ 54432-2011.

Фланцы, применяемые для присоединения к газопроводам арматуры, оборудования и приборов, должны соответствовать ГОСТ 54432-2011.

Рис. 1.1. Типы фланцев

Примечание. Фланцы типа 21 являются элементом арматуры, оборудования или соединительных частей трубопроводов и отдельно не изготавливаются.

Типы фланцев приведены на рис. 1.1, а исполнение уплотнительных поверхностей на рис. 1.2.

Рис. 1.2. Исполнения уплотнительных поверхностей

Примечание. Уплотнительные поверхности исполнений L и M используют под фторопластовые прокладки.

Применяемость фланцев номинального диаметра DN в зависимости от номинального давления PN для каждого типа фланцев приведена в таб. 1.1

Таблица 1.1. Применяемость фланцев

Тип 04. Фланцы стальные свободные на отбортовке и на хомуте под приварку

На рис. 1.3 и в таб. 1.2 приведены размеры уплотнительной поверхности фланцев в зависимости от исполнения.

Рис. 1.3. Размеры уплотнительных поверхностей фланцев на номинальное давление PN 10, PN 16, PN 25

Таблица 1.2. Размеры уплотнительных поверхностей фланцев на номинальное давление PN1, PN2,5, PN6, PN10, PN16, PN25 по ГОСТ 54432-2011

| DN | PN,кгс/см2 | D2 | D3 | D4 | D5 | D6 | D7 | D8 | D9 | D10 | D11 | b2 | h | h1 | h2 | h3 | h4 | h5 | ||||

| Ряд 1 | Ряд 2 | Ряд 1 | Ряд 2 | Ряд 1 | Ряд 2 | Ряд 1 | Ряд 2 | |||||||||||||||

| DN 10 | PN 1 | 33 | 19 | — | — | 18 | — | 30 | — | — | — | — | 18 | 30 | — | 2 | 4 | 3 | — | 4 | 3 | |

| PN 2,5 | 24 | 29 | 34 | 23 | 35 | |||||||||||||||||

| PN 6 | ||||||||||||||||||||||

| PN 10 | 41 | 24 | 34 | 23 | 35 | 23 | 35 | |||||||||||||||

| PN 16 | ||||||||||||||||||||||

| PN 25 | ||||||||||||||||||||||

| DN 15 | PN 1 | 38 | 23 | — | 33 | — | 22 | — | 34 | — | — | — | — | 22 | 34 | — | 2 | 4 | 3 | — | 4 | 3 |

| PN 2,5 | 29 | 39 | 28 | 40 | ||||||||||||||||||

| PN 6 | ||||||||||||||||||||||

| PN 10 | 46 | 29 | 39 | 28 | 40 | 28 | 40 | |||||||||||||||

| PN 16 | ||||||||||||||||||||||

| PN 25 | ||||||||||||||||||||||

| DN 20 | PN 1 | 48 | 33 | — | 43 | — | 32 | — | 44 | — | — | — | — | 32 | 44 | — | 2 | 4 | 3 | — | 4 | 3 |

| PN 2,5 | 36 | 50 | 35 | 51 | ||||||||||||||||||

| PN 6 | ||||||||||||||||||||||

| PN 10 | 56 | 36 | 50 | 35 | 51 | 35 | 51 | |||||||||||||||

| PN 16 | ||||||||||||||||||||||

| PN 25 | ||||||||||||||||||||||

| DN 25 | PN 1 | 58 | 41 | — | 51 | — | 40 | — | 52 | — | — | — | — | 40 | 52 | — | 2 | 4 | 3 | — | 4 | 3 |

| PN 2,5 | 43 | 57 | 42 | 58 | ||||||||||||||||||

| PN 6 | ||||||||||||||||||||||

| PN 10 | 65 | 43 | 57 | 42 | 58 | 42 | 58 | |||||||||||||||

| PN 16 | ||||||||||||||||||||||

| PN 25 | ||||||||||||||||||||||

| DN 32 | PN 1 | 69 | 49 | — | 59 | — | 48 | — | 60 | — | — | — | — | 48 | 60 | — | 2 | 4 | 3 | — | 4 | 3 |

| PN 2,5 | 51 | 65 | 50 | 66 | ||||||||||||||||||

| PN 6 | ||||||||||||||||||||||

| PN 10 | 76 | 51 | 65 | 50 | 66 | 50 | 66 | |||||||||||||||

| PN 16 | ||||||||||||||||||||||

| PN 25 | ||||||||||||||||||||||

| DN 40 | PN 1 | 78 | 55 | — | 69 | — | 54 | — | 70 | — | — | — | — | 54 | 70 | — | 2 | 4 | 3 | — | 4 | 3 |

| PN 2,5 | 61 | 75 | 60 | 76 | ||||||||||||||||||

| PN 6 | ||||||||||||||||||||||

| PN 10 | 84 | 61 | 75 | 60 | 76 | 60 | 76 | |||||||||||||||

| PN 16 | ||||||||||||||||||||||

| PN 25 | ||||||||||||||||||||||

| DN 50 | PN 1 | 88 | 66 | — | 80 | — | 65 | — | 81 | — | — | — | — | 65 | 81 | — | 2 | 4 | 3 | — | 4 | 3 |

| PN 2,5 | 73 | 87 | 72 | 88 | ||||||||||||||||||

| PN 6 | ||||||||||||||||||||||

| PN 10 | 99 | 73 | 87 | 72 | 88 | 72 | 88 | |||||||||||||||

| PN 16 | ||||||||||||||||||||||

| PN 25 | ||||||||||||||||||||||

| DN 65 | PN 1 | 108 | 86 | — | 100 | — | 85 | — | 101 | — | — | — | — | 85 | 101 | — | 2 | 4 | 3 | — | 4 | 3 |

| PN 2,5 | 95 | 109 | 94 | 110 | ||||||||||||||||||

| PN 6 | ||||||||||||||||||||||

| PN 10 | 118 | 95 | 109 | 94 | 110 | 94 | 110 | |||||||||||||||

| PN 16 | ||||||||||||||||||||||

| PN 25 | ||||||||||||||||||||||

| DN 80 | PN 1 | 124 | 101 | — | 115 | — | 100 | — | 116 | — | — | — | — | 100 | 116 | — | 2 | 4 | 3 | — | 4 | 3 |

| PN 2,5 | 106 | 120 | 105 | 121 | ||||||||||||||||||

| PN 6 | ||||||||||||||||||||||

| PN 10 | 132 | 106 | 120 | 105 | 121 | 105 | 121 | |||||||||||||||

| PN 16 | ||||||||||||||||||||||

| PN 25 | ||||||||||||||||||||||

| DN 100 | PN 1 | 144 | 117 | — | 137 | — | 116 | — | 138 | — | — | — | — | 116 | 138 | — | 2 | 4,5 | 3,5 | — | 6 | 5 |

| PN 2,5 | 129 | 149 | 128 | 150 | ||||||||||||||||||

| PN 6 | ||||||||||||||||||||||

| PN 10 | 156 | 129 | 149 | 128 | 150 | 128 | 150 | |||||||||||||||

| PN 16 | ||||||||||||||||||||||

| PN 25 | ||||||||||||||||||||||

| DN 125 | PN 1 | 174 | 146 | — | 166 | — | 145 | — | 167 | — | — | — | — | 145 | 167 | — | 2 | 4,5 | 3,5 | — | 6 | 5 |

| PN 2,5 | 155 | 175 | 154 | 176 | ||||||||||||||||||

| PN 6 | ||||||||||||||||||||||

| PN 10 | 184 | 155 | 175 | 154 | 176 | 154 | 176 | |||||||||||||||

| PN 16 | ||||||||||||||||||||||

| PN 25 | ||||||||||||||||||||||

| DN 150 | PN 1 | 199 | 171 | — | 191 | — | 170 | — | 192 | — | — | — | — | 170 | 192 | — | 2 | 4,5 | 3,5 | — | 6 | 5 |

| PN 2,5 | 183 | 203 | 182 | 204 | ||||||||||||||||||

| PN 6 | ||||||||||||||||||||||

| PN 10 | 211 | 183 | 203 | 182 | 204 | 182 | 204 | |||||||||||||||

| PN 16 | ||||||||||||||||||||||

| PN 25 | ||||||||||||||||||||||

| DN 200 | PN 1 | 254 | 229 | — | 249 | — | 228 | — | 250 | — | — | — | — | 228 | 250 | — | 2 | 4,5 | 3,5 | — | 6 | 5 |

| PN 2,5 | 239 | 259 | 238 | 260 | ||||||||||||||||||

| PN 6 | ||||||||||||||||||||||

| PN 10 | 260 | 239 | 259 | 238 | 260 | 238 | 260 | |||||||||||||||

| PN 16 | ||||||||||||||||||||||

| PN 25 | 274 | |||||||||||||||||||||

| DN 250 | PN 1 | 309 | 283 | — | 303 | — | 282 | — | 304 | — | — | — | — | 282 | 304 | — | 2 | 4,5 | 3,5 | — | 6 | 5 |

| PN 2,5 | 292 | 312 | 291 | 313 | ||||||||||||||||||

| PN 6 | ||||||||||||||||||||||

| PN 10 | 319 | 292 | 312 | 291 | 313 | 291 | 313 | |||||||||||||||

| PN 16 | ||||||||||||||||||||||

| PN 25 | 330 | |||||||||||||||||||||

| DN 300 | PN 1 | 363 | 336 | — | 335 | — | 335 | — | 357 | — | — | — | — | 335 | 357 | — | 2 | 4,5 | 3,5 | — | 6 | 5 |

| PN 2,5 | 343 | 363 | 342 | 364 | ||||||||||||||||||

| PN 6 | ||||||||||||||||||||||

| PN 10 | 370 | 343 | 363 | 342 | 364 | 291 | 313 | |||||||||||||||

| PN 16 | ||||||||||||||||||||||

| PN 25 | 389 | |||||||||||||||||||||

| DN 350 | PN 1 | 413 | 386 | — | 406 | — | 385 | — | 407 | — | — | — | — | 385 | 407 | — | 2 | 5 | 4 | — | 6 | 5 |

| PN 2,5 | 395 | 421 | 394 | 422 | ||||||||||||||||||

| PN 6 | ||||||||||||||||||||||

| PN 10 | 429 | 395 | 421 | 394 | 422 | 394 | 422 | |||||||||||||||

| PN 16 | ||||||||||||||||||||||

| PN 25 | 448 | |||||||||||||||||||||

| DN 400 | PN 1 | 463 | 436 | — | 456 | — | 435 | — | 457 | — | — | — | — | 435 | 457 | — | 2 | 5 | 4 | — | 6 | 5 |

| PN 2,5 | 447 | 473 | 446 | 474 | ||||||||||||||||||

| PN 6 | ||||||||||||||||||||||

| PN 10 | 480 | 447 | 473 | 446 | 474 | 446 | 474 | |||||||||||||||

| PN 16 | ||||||||||||||||||||||

| PN 25 | 503 | |||||||||||||||||||||

| DN 450 | PN 1 | 518 | 489 | — | 509 | — | 488 | — | 510 | — | — | — | — | 488 | 510 | — | 2 | 5 | 4 | — | 6 | 5 |

| PN 2,5 | 497 | 523 | 496 | 524 | ||||||||||||||||||

| PN 6 | ||||||||||||||||||||||

| PN 10 | 530 | 497 | 523 | 496 | 524 | 496 | 524 | |||||||||||||||

| PN 16 | ||||||||||||||||||||||

| PN 25 | 548 | |||||||||||||||||||||

| DN 500 | PN 1 | 568 | 541 | — | 561 | — | 540 | — | 562 | — | — | — | — | 540 | 562 | — | 2 | 5 | 4 | — | 6 | 5 |

| PN 2,5 | 549 | 575 | 548 | 576 | ||||||||||||||||||

| PN 6 | ||||||||||||||||||||||

| PN 10 | 582 | 549 | 575 | 548 | 576 | 548 | 576 | |||||||||||||||

| PN 16 | 609 | |||||||||||||||||||||

| PN 25 | ||||||||||||||||||||||

| DN 600 | PN 1 | 667 | 635 | — | 661 | — | 634 | — | 662 | — | — | — | — | 634 | 662 | — | 2 | 5 | 4 | — | 6 | 5 |

| PN 2,5 | 649 | 675 | 648 | 676 | ||||||||||||||||||

| PN 6 | ||||||||||||||||||||||

| PN 10 | 682 | 651 | 677 | 650 | 678 | 648 | 676 | |||||||||||||||

| PN 16 | 720 | |||||||||||||||||||||

| PN 25 | ||||||||||||||||||||||

| DN 700 | PN 1 | 772 | 737 | — | 763 | — | 736 | — | 764 | — | — | — | — | 736 | 764 | — | 5 | 5 | 4 | — | 6 | 5 |

| PN 2,5 | 751 | 777 | 751 | 778 | ||||||||||||||||||

| PN 6 | ||||||||||||||||||||||

| PN 10 | 794 | 751 | 777 | 751 | 778 | 751 | 778 | |||||||||||||||

| PN 16 | ||||||||||||||||||||||

| PN 25 | 820 | |||||||||||||||||||||

| DN 800 | PN 1 | 878 | 841 | — | 867 | — | 840 | — | 868 | — | — | — | — | 840 | 868 | — | 5 | 5 | 4 | — | 6 | 5 |

| PN 2,5 | 856 | 882 | 855 | 883 | ||||||||||||||||||

| PN 6 | ||||||||||||||||||||||

| PN 10 | 901 | 851 | 877 | 850 | 878 | 855 | 883 | |||||||||||||||

| PN 16 | ||||||||||||||||||||||

| PN 25 | 928 | |||||||||||||||||||||

| DN 900 | PN 1 | 978 | — | — | — | — | — | — | — | — | 5 | 5 | 4 | — | — | — | ||||||

| PN 2,5 | 961 | 987 | 960 | 988 | ||||||||||||||||||

| PN 6 | ||||||||||||||||||||||

| PN 10 | 1001 | |||||||||||||||||||||

| PN 16 | ||||||||||||||||||||||

| PN 25 | 1028 | |||||||||||||||||||||