Содержание

Все о фланцевых соединениях

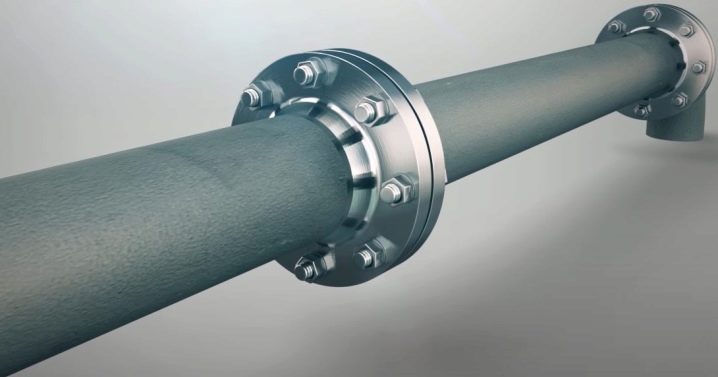

Фланцевые стыки предназначены для создания разъёмного и не менее герметичного, чем сварное, соединения. Назначение фланца – присоединение отводящих труб или трассы к входным патрубкам, ведущим в отсеки и ходы технологического оборудования, например, секции котельной.

Что это такое?

Фланцевое изолирующее соединение – метод стыковки участков трубопровода, где требуется обслуживание без перемонтажа или реконструкции уже имеющейся линии. Это позволяет ускорить прочистку, замену отказавших секций без использования пильно-шлифовального и сварочного оборудования. Трубопроводы, чья система предусматривает организацию дополнительных ответвлений, пересечений и врезок, зачастую не обходятся без разъёмных стыков.

Можно, конечно, использовать муфтово-сгонные секции, однако фланцевые разбираются значительно легче.

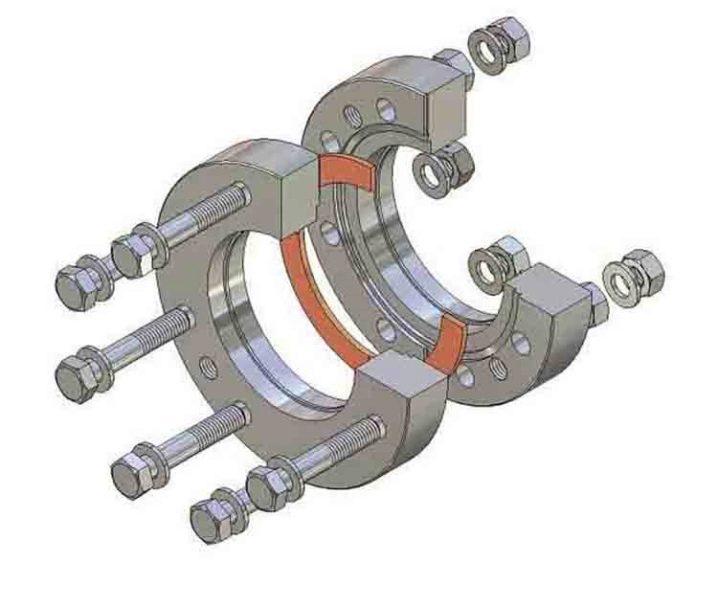

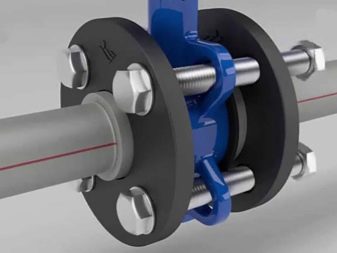

Для надёжной стыковки всей трубоходной металлоконструкции используют болты с комплектом гаек, пресс- и гроверных шайб, вворачиваемых в крепёжные отверстия, соседние из которых отстоят друг от друга на одинаковом расстоянии. Фланцевые стыки применяются не только в жидкостных системах трубопроводного обмена внутренней средой, но и в газовых, а также работающих на сжатом воздухе или парах любых жидкостей, нагретых до 100 и более градусов по Цельсию.

Наиболее популярная область применения фланцевых соединений – магистральные и вторично отходящие от них трубы подачи природного газа. Но по фланцевым секциям трубомагистрали гонят и нефть, аммиак, сероводород, оксиды неметаллов, также являющиеся газами в разогретом состоянии. Стальные фланцы применяют в сочетании таких же труб под приварку, однако на практике их всё больше вытесняют трубы ПНД (полиэтиленовые низкого давления), где фланец, имеющий кольцевую отбортовку с внутренней резьбой, навинчивается на пластиковую трубу. Допустимо использовать лишь полиэтилен и полипропилен, обладающие значительной упругостью при температуре от нуля до десятков градусов по Цельсию.

Фланец компрессионный, обладающий размером, к примеру, в 63 мм, применяется для возведения водопроводных систем, функционирующих на достаточно низком (до 1 атмосферы) давлении, включая мелиоративные инженерные коммуникации. Канализация, где жидкой средой в трубах является сточная или дренажная (ливневая) вода, не нуждается во фланцах с повышенным (10 и более атмосфер) давлении. Фланец обеспечивает переход с 63 мм (ПНД) на 5 см (сталь).

Стык производится путём связывания его через соответствующий фланец. Толщины стенок и резьбового зазора хватит, чтобы создать завинчивающееся разъёмное соединение. Его второе применение – стык для связи с шаровым запором, гидрозатвором и т. д. В комплекте может поставляться металлокольцо, благодаря которому перетяжка пластика, ведущая к появлению трещины на участке трубопровода, исключена. Такие детали не подходят для среды с температурой более 40 градусов. Рабочее давление берётся с запасом – 16 бар (параметр со значением «Ру-16»). Чтобы выбрать подходящее изделие, учитывают разграничение типов (или видов) фланцев по методу стыкования, способу изготовления и по классу давления.

По способу соединения

Способ соединения, как ранее отмечалось, может быть приварным (соединения из стали, например, морозостойкой 09Г2С) и врезным (резьбовое навинчивание). Для надёжного соединения по резьбе применяют фланцы с ободком, толщина стенок на котором составляет не менее 3 мм. Это кольцо наваривается на сам фланцевый «блин», затем полученное соединение отшлифовывается, получившаяся конструкция проверяется на отцентрованность, а далее на внутренней стороне стенок отбортовки режется резьба.

Так, для 50-миллиметровой трубы (приближённо это 2 дюйма) всё тот же 63-миллиметровый фланец предусматривает толщину стенок отбортовки приблизительно в 6,5 мм. Помимо 63х2, востребованы и другие похожие размеры, например, 110х4. Зависимость меньшего значения от большего в этой маркировке не всегда линейна.

Соединение приварным методом производится неразъёмным способом: на отрезок трубы навариваются два фланца с разных её концов. Соединение врезкой может потребовать лишь нарезания на уже существующей трубе резьбы. Далее резьба обматывается по канавкам ФУМ-лентой, паклей с нанесённой на неё термопастой. Затем фланец привинчивается на этот нарезной конец трубы.

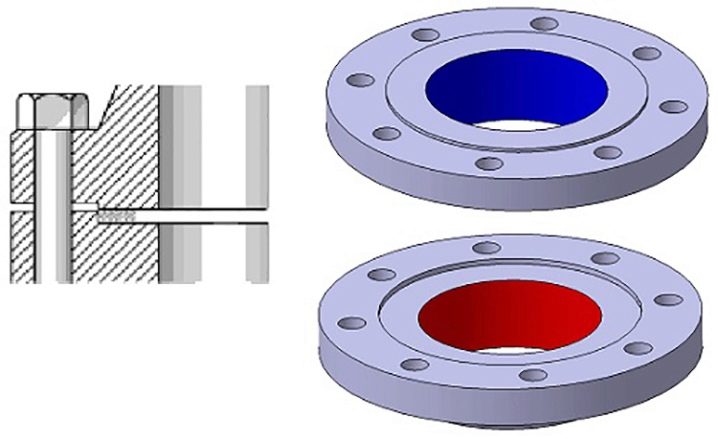

Фланцы с шипом и пазом устроены следующим образом. Шип – один кольцевой бортик, паз – два, отстоящих друг от друга на ширину шипа. В результате соединение обеспечивается с куда более тонкой прокладкой, представляющей собой кольцо, чьи внешний и внутренний диаметры равны диаметрам шипа. Кольцо-прокладка вставляется и запрессовывается в паз одного из фланцев, затем в этот технологический канал вставляется шип второго фланца.

По способу изготовления

Фланцы изготавливают из средне- и высоколегированной сталей. Марки стали для фланцев учитываются по ГОСТу 12816-80. Распространённым способом является выделка фланцевых изделий горячим штампованием на кузнечном оборудовании. «Блин» штампуется, в результате образуются симметрично прорезанные отверстия, которые затем дорабатываются на токарном оборудовании. Альтернативы кузнечному штампованию – газовое разрезание, отливание в форме. Последний способ подразумевает вращение с использованием центробежного отливания.

По классу давления

Кованая сталь марки ASME-B16.5 использует 7 классов давления: 150, 300, 400, 600, 900, 1500 и 2500. Чем выше номинал класса, тем больше допустимое давление в трубопроводе. Класс давления обусловливается объёмом стали, затраченной на производство одной пары. Маркировка классов – безразмерная величина. По этому стандарту здесь учитывается количество фунтов на дюйм.

Используя конвертер величин, легко перевести это в атмосферы (килограммы давящего воздействия на квадратный сантиметр площади трубопровода). При повышении температуры с +20 до +450 по Цельсию разрешённое давление может уменьшиться до 5 раз: сталь, ослабленная разогревом, даёт больше возможностей воде, газу или пару вырваться наружу. Некоторые стали из одной фазы могут уже при этой температуре перейти в другую: например, карбидная структура преобразовывается в графитную.

Дополнительные элементы

Одних фланцев, как показывает практика, мало для обеспечения высококачественного стыка. В качестве дополнительных элементов применяются следующие решения.

- Болты и гайки с набором гровер- и прессшайб. Гроверная шайба, являясь витком пружины, не даёт соединению развинтиться от вибрации, вызываемой, к примеру, гидроударами при резком перекрытии воды, пара или газа на вентиле (задвижке) или кране. Это позволяет закрутить гайки до упора, не прибегая к их фиксации на витках болтов с помощью точечно-контактной сварки, что привело бы к порче крепежа и необходимости его спиливания/расточки.

- Уплотнение из резины создаёт герметизацию. Вместо резинового кольца может использоваться и клей-герметик. Это даёт возможность создать так называемое резиноподобное соединение, полностью или частично заменив вырезку из настоящей резины. Вместо резины могут применяться и другие термостойкие уплотнители, к примеру, эбонит либо композитные материалы на основе каучука.

Минимальное требование – резина должна выдержать нагрев хотя бы до 120 по Цельсию.

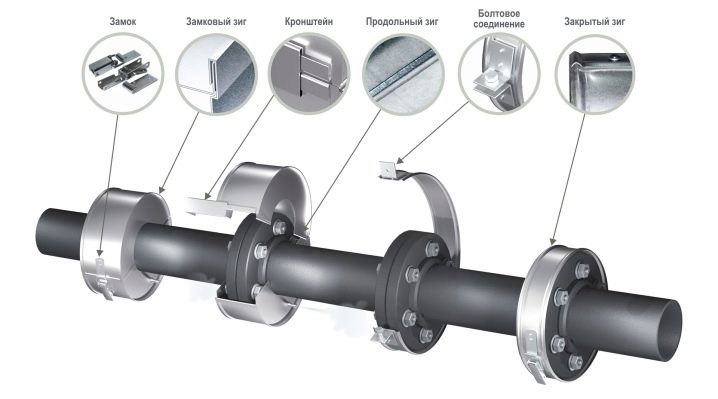

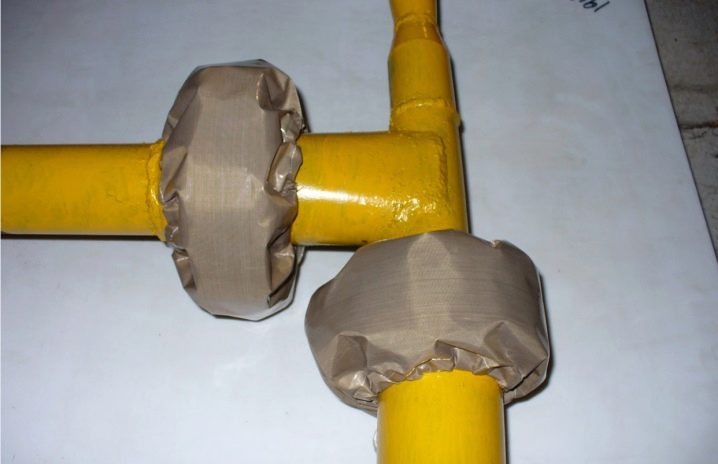

- Защитный кожух поставляется для закрытия фланцестыка на трубопроводе. Он может быть дополнен патрубком внештатного сливания. Изделие показано при использовании в качестве внутренней среды в трубе жидкости с химически активным составом. При этом оцинкованная или нержавеющая прослойка исключает вредное воздействие такой среды до определённой концентрации химреагента в воде.

Как и фланец, кожух не подходит для превышения температуры больше, чем на 450 градусов. Если подходящих кожухов в продаже не нашлось, потребитель вправе сделать заказ на изготовление изделий типоразмеров, подходящих в каждом конкретном случае.

Расчет и монтаж

Недостаточно просто поставить фланцы друг напротив друга, совместив их согласно правильно произведённому подбору. Потребуется и затягивание болтовых соединений. Чтобы качество стыка осталось неизменно высоким, следует выбрать наиболее высокоточные изделия, соответствующие друг другу.

Например, допуски шипа и паза не должны заметно расходиться друг с другом.

Для высококачественного монтажа фланцевого стыка сделайте следующее.

- С поверхностей (особенно соприкасающихся друг с другом участков на разных фланцах) очищают и удаляют остатки жира с помощью ацетона (спирта, растворителя-646, дихлорэтана или иного органически активного средства).

- Просматривают фланцы на присутствие (отсутствие) насечек, выбоин, вмятин, свидетельствующих как об отбраковке на производстве, так и о неправильных перевозке и хранении партии фланцев на складе.

- С резьбовой зоны снимают технологические заусенцы, далее стыкуемую часть покрывают машинным (индустриальным) маслом, смазкой или масляной отработкой.

- Устанавливают по центру прокладку. В паз её вставить легче при монтаже беспазно-бесшиповых фланцевых деталей. Бывшие в использовании прокладки брать незачем: их срок службы на новых изделиях заметно укорачивается, так как на предыдущих стыках они уже проработали довольно долгое время.

После установки болтов производится закручивание гаек до момента начала затягивания. Затем болты по одному затягиваются равномерно. Для четырёхболтового крепления используют последовательность затяжки по принципу «через один». Для затягивания болтов имеет смысл использовать тарировочный ключ. В него вмонтирован динамометр: если не довернуть болтовое соединение, то крепление может разойтись при гидроударах, если же перетянуть, будут рваться сами болты.

Затягивать весовым ключом гайки нужно до значения, которое рассчитано в соответствии с данным стыком. Для разных по условному диаметру (ДУ) фланцев используется своё значение усилия затяжки. Альтернативный способ закрутить соединения на фланцах – применить гидравлику для затягивания гаек, а для ускорения процесса предварительного закручивания гаечных соединений применяются пневматические гайковёрты.

Если соединений немного, а повышенная точность монтажа не особо критична, то гайки затягиваются вручную: простым рожковым, трубчатым или разводным ключом.

Расчёт ввода в эксплуатацию стыковых секций трубопроводов показывает, что усилие стягивания в первые сутки после монтажных работ ослабляется на одну десятую. На второй день следует с помощью всё того же весового ключа пройтись по всем соединениям. Ослабленные затяжки подтягиваются вновь до расчётного усилия.

Требования по сборке фланцестыковых секций учитывают не только условный диаметр, но и распирающее усилие (РУ), а также расчётное давление в системе. Это позволяет максимально высококачественно смонтировать трубные сегменты, обеспечив трубопроводам эксплуатацию без замены фланцев и прокладок на протяжении ряда лет с учётом периодического окрашивания всего воздуховода или газопровода.

Виды фланцев и применение фланцевых соединений в трубопроводах

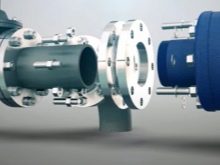

Главная задача, возникающая в процессе монтажа трубопроводов – обеспечить надёжное и герметичное соединение стыков труб (стальных, керамических, из ПНД и т.п.), валов или осей между собой. Для этого их соответствующим способом оформляют – нарезают резьбу ( муфтовое соединение), либо предусматривают на обоих торцах плоские детали с отверстиями под болты. Такие детали называют фланцами.

Область применения

Что такое фланец? Это вид фитинга для соединения отрезков труб. Наружная образующая такого соединителя может иметь любую форму, но чаще всего также бывает круглой. Круглые детали, фото которых часто можно видеть в инструкциях, предпочтительнее квадратных или шестигранных потому, что они технологичнее в производстве и менее трудоёмки при монтаже.

Ранее фланцем называли уступы круглой или прямоугольной формы для стыкового соединения любых (в том числе, и неподвижных) частей изделия. Бытовало даже соответствующее обозначение для технологического перехода штамповки таких уступов — фланцовка. Однако из ныне действующего ГОСТ 18970-84 этот термин был исключён и заменён термином «отбортовка».

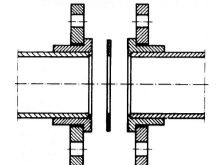

Разберёмся, для чего нужны фланцы. Фланцевое соединение трубопроводов предполагает наличие смежной пары, которая представляет собой две плоские детали, иногда с внутренними круглыми в плане выточками, обеспечивающих более точную осевую центровку места стыка. Диаметр/поперечный размер любого типа изделия всегда больше, чем торца смежной детали.

Фланцевые соединения труб

Поскольку опорная поверхность фланца всегда достаточно развита, то это предоставляет такому соединению следующие преимущества:

- Возрастает площадь опорной поверхности стыка, следовательно, снижается давление на него;

- Есть возможность установки более прочных уплотнительных колец;

- Увеличивается допускаемые нагрузки соединения на разрыв и кручение.

Основным назначением данной детали считается возможность обезопасить детали от потери герметичности и от воздействия опасных растягивающих напряжений, а для соединения вращающихся деталей машин (например, кардана автомобиля) – ещё и повысить прочность стыка по крутящему моменту.

Типы фланцевых фитингов

Фланец — это деталь, имеющая различную конфигурацию. Классификация обычно производится в соответствии с рекомендациями ГОСТ 33259-2015 (распространяется на продукцию для трубопроводов), ГОСТ 12820-80/12821-80 (касаются изделий соединительных общего применения) и ГОСТ 9399-81 (относится к резьбовым конструкциям).

В дальнейшем рассмотрим тему применительно к герметизирующим трубным деталям.

Типы фланцев по способу соединения

Различают детали приварные и резьбовые. Стальные трубы могут быть соединены путем сварки, когда горловина стыка оформляется специальным сварным швом либо привинчиванием фланца к трубе.

Приварные

Фланцевые соединения для труб используются в трубопроводных системах с высоким давлением и температурой, а также имеющих диаметр более 50 мм. Резьба используется в трубопроводах малого диаметра, которые не подвержены механическим воздействиям: тепловому расширению, вибрациям, сжатию, динамическим колебаниям (все эти условия могут привести к постепенному разрушению резьбовых соединений).

Резьбовые

Какими бывают фланцы? Конструктивно приварные фланцы подразделяются на разъёмные и неразъёмные.

Разъемный

В первом случае на торце детали имеется минимум 4 отверстия под болты или соединительные шпильки (для стыков особой точности изготавливается дополнительное отверстие под центрирующий штифт). Прочие виды соединений – клеммные, эксцентриковые, рычажные – распространения не получили.

Классификация по способам изготовления

Любые виды рассматриваемых изделий работают в тяжёлых эксплуатационных условиях, подвергаясь постоянному или циклическому воздействию внешних сил, крутящих моментов, давлений. Для изготовления фланцевых соединителей используют следующие технологии:

- Литьё под давлением.

- Механическую обработку.

- Штамповку (горячую или холодную).

Литьё применяют только для производства изделий из неметаллов, которые в процессе функционирования испытывают напряжения не более 30…35 МПа. Поскольку коэффициент термического расширения таких материалов весьма мал, то напряжения сдвига можно не учитывать.

Механической обработкой на станках получают стальные фланцы из высокоуглеродистых и легированных сталей, отличающихся пониженной пластичностью. Готовые детали характеризуются высокой неравнопрочностью по отдельным сечениям и наличием концентраторов напряжений в местах перерезывания волокон. Такие изделия после точения подлежат термообработке.

Наиболее прогрессивным техпроцессом является штамповка, позволяющая за 1-2 перехода оформить на прессе необходимую по чертежу конфигурацию. В качестве исходных заготовок можно использовать прутки или поковки из малоуглеродистых (более дешёвых), а также нержавеющих сталей (последние содержат никель, повышающий пластичность). Равнопрочность штампованной продукции – наибольшая.

Классы давления фланцев

Предложены ANSI (American National Standards Institute – Американский институт стандартов) и устанавливают рекомендательные соотношения между давлением и температурой среды, прокачиваемой по трубопроводам (см. табл.):

| Класс давления ANSI | Предельно допускаемое давление, МПа, при температуре | |

| От 20 0 С до 38 0 С | Свыше 38 0 С | |

| 150 | До 2 | 2…3 |

| 300 | До 5 | 5…7 |

| 600 | До 10 | 10…15 |

Маркировка класса ANSI может наноситься на продукцию импортного производства

Основные параметры фланцевого крепежа

ГОСТ 33259-2015 предусматривает следующие параметры продукции отечественного производства:

- Тип (плоский, приварной – тип 01, с кольцом – тип 02, арматурный – тип 21, свободный под отбортовку – тип 03, свободный под хомут – тип 04, стыковой – тип 11).

- Исполнение уплотнения: плоскость, соединительный выступ, шип, паз, впадина, под прокладку овальной или линзовой конфигурации. Последние два варианта предназначаются только для прокладок, изготовленных из фторопласта. (под крепёж): от 10 до 4000 мм.

- Номинальное давление: от 1,0 до 25,0 МПа (для фланцев резьбового типа – от 20 до 100 МПа).

- Тип резьбы. Для опорных поверхностей регламентируются следующие параметры:

- Шероховатость поверхностей контакта;

- Углы сопряжений;

- Высота сопрягаемых элементов;

- Геометрические характеристики пазов и шипов;

- Радиусы скруглений.

Установлено два размерных ряда: 1 и 2 (первый является предпочтительным). Внешнюю конфигурацию и габаритные размеры стандарт не ограничивает, но, в зависимости от давлений и диаметров присоединяемых частей трубопровода, устанавливается диаметр отверстий под крепёж и их количество.

Из чего производят

Герметизирующие и уплотнительные фланцы по ГОСТ 33259-2015 для арматуры должны изготавливаться из металла или литейного чугуна, который отвечает требованиям ISO 70005-2:1988. Для изделий с приварной частью имеет значение свариваемость стали, которая с повышением процентного содержания углерода и увеличения легирующих элементов в стали понижается.

Инструмент для производства соединения

Для образования приварного фланцевого соединения используют различные виды сварки – дуговую, газовую, под слоем флюса и пр. Качество сварного шва проверяется рентгенографическими, магнитометрическими или ультразвуковыми дефектоскопами, приборами «Фотон-М», а для менее ответственных соединений применяют метод пенетрации.

Надёжность схемы соединения с использованием резьбовых фланцев или болтов крепления проверяют, контролируя момент затяжки с помощью динамометрического ключа.

Как соединить трубы фланцами

Технологические переходы для получения болтового фланцевого соединения таковы:

- Выравнивают оси соединительных отверстий, а также оси соединяемых трубопроводов или воздуховодов.

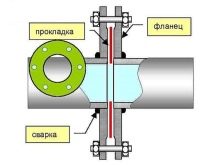

- Устанавливают прокладки в пазы/шипы торцевой плоскости.

- Центрируют, если нужно, соединение штифтом.

- Вводят крепёжные болты иди шпильки в соответствующие отверстия.

- Производят равномерную и симметричную затяжку.

- Проверяют плоскостность соединения и наличие зазоров, используя универсальный измерительный инструмент (штангенциркуль, щуп).

Проверенное соединение должно крепиться на кронштейнах или других надёжных опорах.

Изделия с резьбой навёртывают на соединяемые участки трубы, после чего крепят аналогичным образом к потолку или стене.

Заключение

Описанные детали отличаются надёжностью и долговечностью в работе. Например, что такое обслуживание фланца в сантехнике? Оно сводится только к замене износившихся прокладок. Аналогичная ситуация и в машиностроении. Этим и обусловлена популярность данных изделий

Видео процесса соединения труб при помощи фланца:

Основные характеристики и назначение фланцевых соединений

Использование фланцевых соединений в трубопроводах обусловлено простотой сборки и возможностью замены запорной арматуры или фасонных изделий. Такая конструкция обеспечивает прочную стыковку частей трубопровода.

Благодаря фланцевым соединениям облегчаются следующие мероприятия:

- профилактические работы по очистке труб

- ремонт частей трубопровода

- модернизация элементов

Визуально фланец представляет собой деталь с плоской поверхностью квадратной или круглой формы. Изделие имеет отверстия, предназначенные для установки крепежных элементов – болтов, шпилек, шайб, гаек.

В эксплуатации трубопроводов используются несколько видов фланцевых соединений:

- приварной тип

- свободновращающийся вид

- резьбовой тип

- глухой формы

- сквозного вида

Фланцевые соединения используются практически для всех трубопроводов с различными средами. В зависимости от характеристик передаваемой среды, подбирают материалы для изготовления фланцев или делают композитные изделия, которые повышают стойкость металлов к специальным веществам.

Составляющие части фланцевого соединения и стандартизация

Установка фланцевого соединения производится с использованием крепежей и сварки. Соединительный комплект имеет несколько составляющих:

- Фланец – металлическая деталь плоского профиля с симметрично размещенными отверстиями для проведения монтажа.

- Крепежные элементы.

- Прокладки – уплотнения соединения.

Фланцевый крепеж состоит из нескольких элементов – шпилек или болтов, шайб (граверов) и гаек. Крепеж изготавливают из различных материалов и применяются для конкретного типа фланца с учетом диаметра отверстия, выраженного в миллиметрах. Резьбовые соединения имеют нормативные параметры шага резьбы. Метрический тип выражен в миллиметрах, дюймовый определяется в дюймах. Требования к крепежу соединения устанавливаются нормативными документами и государственными стандартами.

При установке фланцев используются крепежные элементы:

- Болты — стержень с нарезанной резьбой на одной части детали и многогранной головкой на другой. Нормативным параметром служит длина болта, определяемая в миллиметрах и метрическая резьба.

- Шпилька – деталь стержневой формы с наличием резьбы с обоих концов. Одно резьбовое соединение устанавливается в основную конструкцию, вторая часть крепится гайкой. В ряде случаев монтаж осуществляется установкой гаек на оба конца шпильки.

- Гайки – многогранник с отверстием и резьбовой насечкой внутри. Применяется для стягивания посредством болта фланцев. Используются одновременно с установкой шайб.

- Шайба – плоская круглая деталь с отверстием, устанавливаемая под гайку. Не позволяет гайке портить покрытие фланца или запорной арматуры, обеспечивает стабильное положений крепежа, исключение перекосов в положении и максимальный прижим. Применяются шайбы прижимного, концевого, стопорного типа.

- Гравер – круглая рассеченная шайба квадратного профиля, изготовленная из закаленной стали. Гравер устанавливается между гайкой и плоской шайбой и предназначен для защиты от раскручивания гайки.

Детали комплекта фланцевого соединения имеют унифицированные параметры, соответствующие государственным и международным стандартам. В нашей стране используется стандартизация ГОСТ, в Европе действует DIN, для ряда стран (Япония, США и другие) применима американская система ANSI/ASME.

Четкая классификация фланцев позволяет использовать элементы соединения в различных странах без дополнительной подгонки параметров. Различия в классификации обозначений в стандартах легко устраняются при использовании таблиц перевода.

Наряду со стандартными изделиями возникает потребность во фланцах, имеющих нестандартные размеры диаметра, мест расположения крепежа. Детали, выполненные по специальным заказам, могут иметь выступы, дополнительные отверстия или пазы. Изделия производятся по индивидуальным заказам и чертежам, позволяющим решать узкие технологические задачи.

Материал изготовления деталей соединений

Основной элемент, фланец, преимущественно производится из стали (углеродистой, низколегированной, нержавеющей) и чугуна (ковкого и серого типа). Менее часто используют полипропилен, титан, алюминий, бронзу, латунь. Использование полипропилена нашло распространение только в последние годы. Установка преимущественно производится для полимерных труб.

Требования к материалу изделия (марке) определяются температурным режимом, давлением трубопровода и иными параметрами. Таблицы зависимости марки металла от давления и допустимых температур установлены нормативами в ГОСТах. В стандартном варианте в производстве фланцев используют материал, идентичный составу трубопровода или мест установки изделий.

Требования к материалу изделия (марке) определяются температурным режимом, давлением трубопровода и иными параметрами. Таблицы зависимости марки металла от давления и допустимых температур установлены нормативами в ГОСТах. В стандартном варианте в производстве фланцев используют материал, идентичный составу трубопровода или мест установки изделий.

Особые требования предъявляются не только к материалу для изготовления фланцев, но и к уплотнительным элементам соединения. Прокладки обеспечивают герметичность. Для их изготовления применяют техническую резину с различными характеристиками: стойкую к кислотам, щелочам, маслам, бензинам, повышенным температурам. Тип прокладки и материал определяется назначением трубопровода и характеристиками соединения. Менее часто применяются материалы: поранит, фторопласт или асбестовый картон.

Технология производства

При производстве фланцев используют несколько способов:

- Центробежное литье

- Штамповка или ковка

- Резка из листа стального проката с использованием лазерного инструмента.

- Горячая поковка из заготовок в виде прокатных колец.

- Полуручной способ с использованием станков ЧПУ или токарно-фрезерных полуавтоматов.

Наиболее производительным способом, часто используемым для выпуска серийной партии, является штамповка, осуществляемая в закрытых формах – штампах. Наименее затратным является способ резки деталей из листовой стали. Способ требует дополнительного ультразвукового контроля на отсутствие каверн.

В процессе изготовления деталей производятся регулярный контроль качества. От качества фланца зависит работоспособность магистралей, при выходе из строя которых или авариях пользователь будет нести существенные потери. Одним из основных тестов является проверка на механическую целостность и ровность поверхности.

В настоящее время закупается большое число импортного оборудования, адаптированного под международные стандарты. На предприятиях налажен выпуск фланцев «переходного типа», сочетающего параметры разных систем стандартизации.

Для защиты фланцевых соединений от воздействия агрессивных сред, фланцы покрывают специальными материалами, которые увеличивают срока эксплуатации. Поверхностный слой стали обрабатывается никелем, хромом, цинком и иными материалами, препятствующими преждевременному разрушению. Вид покрытия определяется заказчиком.

Конструктивные особенности фланцев

В России применяются 3 вида соединительных фланцев трубопроводов, различающихся конструктивно. Параметры установлены ГОСТами. Используемая типовая классификация стальных фланцев внесена в несколько стандартов:

- ГОСТ 12820-80 применяется для плоских приварных деталей. Элемент «одевается» на трубу с последующим крепежом сваркой. Соединение осуществляется двумя швами по месту стыка. Монтаж отличается трудоемкостью, но обеспечивает особо надежную стыковку.

- ГОСТ 12821-80 используется для стандартизации приварных деталей встык (другое название – воротниковый фланец). При монтаже соединения производится стыковка торца трубы и воротника основной детали. Для прочного положения деталей проводится сварка однократным швом.

- ГОСТ 12822-80 применяется для свободных частей на кольце. В комплектацию входит дополнительный элемент – кольцо, имеющее равный фланцу диаметр. Конструкция отличается удобством монтажа, эффективно используемого в труднодоступных местах. Тип соединения используется при необходимости в проведении частых ремонтов. Особенность монтажа состоит в приварке кольца при свободном размещении фланца, легко вращаемого на трубе.

Менее часто используют стандартизацию ГОСТов, принятую в отношении фланцев резьбовых типов, изолирующих видов для подводных трубопроводов и прочих. Данные формы соединений труб имеют специальное назначение и встречаются редко.

В составе требований ГОСТов определяются особенности и параметры для каждого типа фланцев:

- Условный проход.

Измеряется в миллиметрах и указывает на разницу в диаметрах соединительной детали и трубы. Параметры не совпадают и имеют значение для стальных плоских фланцев и элементов со сварным кольцом. Для воротниковых типов деталей соединений параметр значения не имеет. Для условного прохода применяется условное обозначение ДУ с использованием индексов А и Б, где под буквой А подразумевается диаметр детали, а под Б – трубы, выраженные в миллиметрах.

- Рядность отверстий.

Параметр устанавливает отличия в размерах межу соединительными отверстиями. В ряде случаев для отверстий применяются различные параметры диаметров, выраженные в миллиметрах. При изготовлении деталей используются стандартный вариант, применяемый по умолчанию по ряду 2.

- Условное давление.

Показатель выражает предельно допустимое давление, способное выдерживать соединение без возникновения протечек и разрушений. На параметр влияет тип детали, материал изготовления, диаметр, ширина стыковочной поверхности. Физические параметры и влияние их на максимальный показатель давления установлены ГОСТом. При использовании данных учитываются отличия в размерности обозначения давления.

- Рабочая температура.

Параметр необходим для определения предельного значения давления. Физическая взаимозависимость показателей давления и температуры транспортируемой жидкости должна учитываться при проходе по трубам высокотемпературных сред. Возникающая расчетным путем линейная интерполяция влияет на соединительные возможности фланцев, снижаемые при повышении рабочих температур. В ГОСТах установлены соотношения между температурами и давлением для каждого типа фланцев.

Технология монтажа фланцевых соединений

Одним из важных моментов технологического процесса монтажа фланцев является подгонка всех элементов соединения. До проведения монтажа осуществляются мероприятия, направленные на подготовку деталей к установке.

На предварительном этапе проводятся действия:

- Проверка поверхности фланцев на отсутствие вмятин, царапин, неровностей. Очищение и обезжиривание поверхности детали.

- Проверка на отсутствие коррозии болтов, шайб и гаек. Снятие заусенец со стали и предварительная подгонка по резьбе элементов.

- Смазка резьбы болтов.

Пробная установка прокладки. При повторной установке, бывшие в употреблении прокладки, не используются. Если возможность применить новые уплотнения отсутствует, применяются несколько штук старых.

Путем затяжки болтов с использованием определенной схемы периодичности достигаются прочность стыка и герметичность системы.

При установке болтов применяется следующая схема:

- Затяжка первых болтов соединения производится не в полную силу.

- После установки первого болта насаживается второй крепеж с противоположной стороны.

- В третью очередь устанавливается болт, отступающий на четверть от первого.

- Далее монтаж осуществляется в крестообразной последовательности.

В случае наличия 4 отверстий под болты монтаж производится крестообразно. В процессе монтажа достигается равномерное затягивание фиксирующих элементов. При избыточном напряжении может возникнуть разрушение резьбового соединения или обрыв шпилек, шайб и болтов. Необходимое усилие для затяжки установлено в спецификации.

В процессе монтажа и затяжки деталей применяются инструменты: ручной гаечный ключ, гидравлические ключи, пневмогайковерт. Ручная затяжка крепежей соединения требует наличия практических навыков. По истечении суток техником осуществляется повторная контрольная затяжка крепежа.

Источник https://stroy-podskazka.ru/flanec/vse-o-soedineniyah/

Источник https://trubarik.ru/fitingi/flanets-eto-chto-takoe-dlya-chego-nuzhno-flantsevoe-soedinenie-truboprovodov

Источник https://jafar-rus.ru/news/articles/osnovnye-kharakteristiki-i-naznachenie-flantsevykh-soedineniy/