Содержание

Изготовление металлических изделий по чертежам в Москве

Тонколистовой металл применяется в разных сферах деятельности. Актуальность данного материала постоянно растет. Существует несколько видов тонколистового металла. Он классифицируется зависимо от используемой основы, защитных покрытий. Технология изготовления и обработки влияет на свойства, характеристики и сферы применения материала.

Тонколистовой металл

Применение

Применение стального листового металла каждого вида зависит от их базовых характеристик

Неправильный выбор материала для важной конструкции или ответственного узла чреват разрушениями и человеческими жертвами

- Горячекатаные листы – наиболее универсальны. Они используются в строительстве для возведения металлоконструкций как есть и в качестве исходного сырья для других видов металлических стройматериалов – швеллеров, сварных труб, а также клёпаных соединений в местах с высокой нагрузкой. Из них изготавливают важные узлы и детали для механизмов – автомобилей, поездов, спецтехники, водного транспорта.

- Холоднокатаные листы применяются как основа для оцинкованных изделий, металлочерепицы, профнастила, изготовления посуды, в том числе – для консервации.

- Сфера применения стальных оцинкованных листов обширна – строительство, дизайн, автомобилестроение. Из оцинкованного металла изготавливают корпуса бытовой техники, станков, защитные кожухи оборудования и инструмента.

- Из просечно-вытяжных листов – обычных, с оцинкованным или полимерным покрытием – монтируют ограждения, детали лестниц, балконов, настилов. Жёсткие прочные решётки используются для просеивания сыпучих материалов.

- Рифлёные листы используются в местах с постоянной нагрузкой и опасностью травматизма – на лестницах и переходах, особенно уличных, как напольное покрытие в складах и производственных помещениях, внутри общественного транспорта, в шахтах и на других объектах добывающей промышленности.

- Сталь в рулонах – это сырьё для машиностроения, станкостроения, изготовления профнастила и металлочерепицы, бытовой техники и инвентаря.

Это наиболее популярные и универсальные виды листового металлопроката для строительства, промышленности и сферы дизайна. Зная базовые характеристики каждой категории, можно рассчитать предварительную стоимость заказа и купить листы с оптимальными свойствами для реализации личных идей и производственных проектов или задач.

Проектирование и изготовление деталей из листового материала

Алексей Казаков, Константин Карабчеев

Проектирование и обработка деталей из листового материала всегда была очень актуальной темой для современной промышленности. Подобные изделия составляют добрую половину всех деталей машиностроения.

Прежде чем приступить к описанию возможностей системы ADEM с точки зрения листоштамповки и лазерной обработки, напомним вкратце основные способы проектирования деталей из листового материала в системе.

Наиболее эффективный метод проектирования — автоматическое построение оболочки на основе твердотельной мастер-модели (Рис 1). С точки зрения задания данных это наиболее простой способ. Для построения оболочки достаточно указать исходное тело и грани, которые нужно оставить открытыми (не обязательный шаг). Далее надо ввести высоту и глубину оболочки относительно поверхности исходного тела. Тем самым можно регулировать толщину и положение оболочки относительно поверхности.

Рис 1. Построение оболочки на основе твердотельной 3D модели

Следующий метод — проектирование конструкций, изготавливаемых гибкой из листа (Рис. 2). Для автоматизации процесса проектирования методом гибки в системе ADEM был разработан специальный математический аппарат, который реализован в виде пяти главных операций:

- загиб с заданным радиусом, под заданным углом, на заданную длину с отступами и фасками

- загиб с нахлестом с заданным радиусом, под заданным углом, на заданную длину с отступами и фасками

- продление листа на заданную длину или до грани, с отступами и фасками

- разрезание листа

- развертка модели относительно нейтральной или любой другой линии, правильнее сказать – поверхности.

Рис 2. Пример детали, полученной гибкой из листа

Еще один метод — проектирование конструкций, изготавливаемых штамповкой и вытяжкой из листа. Здесь даже у самых простых операций, таких как отбортовка, линия гиба материала не является прямой линией. Для проектирования подобных деталей в системе ADEM достаточно указать базовую плоскость листа и цепочку ребер, вдоль которых будет произведена отборотовка, штамповочные уклон и радиус, высоту отбортовки.

Это далеко не полное описание возможностей системы ADEM в плане моделирования тонкостенных деталей, но и этих трех способов обычно достаточно для создания модели изделия и дальнейшей подготовки производства.

Среди множества технологий получения деталей из листа, несомненно, лидирующее положение занимает штамповка. Возможность создания управляющих программ для прессов с ЧПУ существует с самых первых версий системы ADEM.

Для создания программ на подобный тип оборудования, после проектирования и получения развертки самой детали, крайне актуальна функция оптимальной раскладки (раскроя) одной или нескольких разверток на листе.

Одна и та же деталь может быть добавлена несколько раз. Это удобно в случае, если приоритетным является раскладка нескольких деталей A, затем деталей B, а потом еще нескольких деталей A. Любая деталь может состоять из одного внешнего элемента и может включать множество внутренних элементов (отверстий).

Существует ряд необходимых параметров для раскладки. Это приоритет раскладки деталей, возможные отступы от края, расстояние между деталями, а также возможные вращения деталей на листе и их зеркальное отражение.

Приоритет – назначение приоритета деталям, в соответствии с которым производится раскладка

- приоритет в порядке очереди элементов (предыдущая деталь в списке имеет более высокий приоритет по сравнению c последующей)

- приоритет в порядке наибольшего максимального габарита элемента (чем больше габарит, тем выше приоритет)

- приоритет в порядке наибольшей площади элемента (чем больше площадь, тем выше приоритет)

DX, DY – отступы от краев листа по X и по Y (больше или равны 0)

Расстояние – минимально допустимое расстояние между деталями (больше или равно 0)

Вращение – переключатель возможного вращения деталей при раскладке. Возможны 4 варианта: не вращать детали, вращать на 90 градусов, вращать на 90 и 180 градусов, вращать на 90 и 180 и 270 градусов.

Зеркальное Отражение – флажок применения зеркального отражения деталей.

Например, возьмем несколько различных деталей (см. рис 3).

Рис. 3 Детали для раскладки.

И два листа разного размера. Укажем листы раскладки и зададим количество каждой детали при раскладке на листе:

Установим флажок «Зеркальное отражение» и покажем, что вращать детали можно на 90, 180 и 270 градусов. Результат расчета раскладки деталей будет следующим (см. рис. 4):

Рис. 4 Результат Раскладки на 2 листах.

При этом все параметры расчета, включая количество деталей и листов, а также форму деталей, доступны для редактирования в любой момент времени. Остается только пересчитать возможный вариант раскроя.

Управляющие программы для листопробивки создаются с помощью технологического перехода «Пробить». С его помощью можно выполнять вырубку окон, стенок, замкнутых и не замкнутых пазов. Поддерживаются круглые и прямоугольные пуансоны без/со скругленными углами, которые можно разворачивать в процессе обработки на произвольный угол вдоль оси Z.

Предусмотрено три режима работы:

- Одиночный удар — при котором вырубается отверстие, форма которого определяется формой пуансона.

- Проход вдоль линейного контура — обрабатываются линейные участки, длина которых превышает размеры инструмента. Количество ударов, необходимых для обработки контура, вычисляется автоматически с учетом размеров пуансона и величины нахлеста, который позволяет обеспечить лучшее качество реза. Для формирования четких углов имеется возможность задания параметров вывода пуансона в начале и в конце контура на заданную величину.

- Вибровысечка — обработка контуров свободной формы круглым пуансоном. В данном режиме инструмент движется вдоль контура с заданной подачей, совершая определенное количество ударов в минуту.

В случае обработки крупногабаритных деталей, размеры которых превышают размеры рабочего зоны пресса с ЧПУ, используется команда «Перехват». С ее помощью производится освобождение зажимов и перемещение листа таким образом, чтобы необходимая его часть попала в рабочую зону станка, после чего обработка будет продолжена.

Однако, применение прессов с ЧПУ требует предварительного проектирования и изготовления иногда довольно сложной инструментальной оснастки, что оправдано только в условиях серийного и крупносерийного производства. И если без использования формовочных и гибочных штампов практически не обойтись, то вырубные штампы можно заменить альтернативными технологиями обработки, одной из которых является лазерная резка.

Перейдем непосредственно к лазерной обработке. ADEM поддерживает два вида лазерных технологий: 2.5X координатную резку и 5X координатную резку и сварку.

На первый взгляд плоская обработка лазером не таит в себе ничего сложного. Но есть ряд нюансов. Рассмотрим их, а также способы решения этих проблем, реализованные в системе ADEM.

Во-первых, задание геометрии. При обработке деталей, содержащих внутренние отверстия, достаточно сложно задавать последовательность обхода контуров, расположение траектории относительно исходного контура, управлять коррекцией на радиус. В ADEM эта проблема решена полностью. Система обеспечивает автоматическое распознавание наружных и внутренних контуров и, соответственно, ведет обработку с нужной стороны – обход наружных контуров выполняется снаружи, внутренних — изнутри. Таким образом, достаточно выделить окном группу элементов, подлежащих обработке. Так же автоматически происходит включение/выключение функций G41 и G42, обеспечивающих коррекцию.

Во-вторых, средства, предотвращающие выпадение детали из листа после завершения обработки или прогиб крупногабаритных деталей, что может привести к повреждению (зарезанию) уже обработанных участков. Для решения этой проблемы ADEM содержит механизм назначения точек прерывания, в которых происходит выключение лазера, создавая тем самым участки разрыва траектории. Допускается изменение диметра и мест расположения точек прерывания на контуре.

Интегрированная природа ADEM, где конструкторская и технологическая части составляют единое целое, обеспечивает автоматическое перепозиционирование точек прерывания при изменения геометрии детали и регенерацию траектории движения лазерного луча.

Рис 5. Плоская лазерная резка группы контуров.

В-третьих, механизмы клонирования обработки на листе. Система ADEM обеспечивает возможность копирования обработки на группе точек. Точки могут быть заданы как параметрической сеткой, так и произвольным набором с возможностью разворота обработки на заданный угол относительно каждой точки. При параметрическом задании определяется шаг сетки, количество узлов по каждой координате и способ обхода точек, допускаются следующие варианты:

- Зигзаг/петля по координате X

- Зигзаг/петля по координате Y

В-четвертых, формирование подходов/отходов к контуру. Система ADEM обеспечивает семь различных вариантов подхода/отхода на всех участках, где происходит включение или выключение лазера. При формировании участка подхода (отхода) выполняется автоматический контроль на коллизии, исключающий повреждение обрабатываемого объекта.

Все эти возможности позволяют максимально упростить задание обработки, сведя ее к единственному технологическому переходу – «Резать лазером группу контуров» (Рис. 5). При этом все режимы обработки автоматически попадают в технологический процесс, чем обеспечивается автоматическое формирование техпроцесса и карты наладки.

Добавим, что система ADEM также позволяет управлять световым каналом в случае работы нескольких станков от одного лазера. При этом режимы его работы выбираются из базы данных в зависимости от обрабатываемого материала.

Помимо автоматической резки контуров, в системе ADEM реализован вариант автоматической перфорации листа. Перфорация производится за счет просечки лазером листа в наборе точек, образующих определенный орнамент. Заполнение орнамента точками может быть выполнено вручную средствами конструкторского модуля, либо в автоматическом режиме указанием замкнутого контура и шага сетки по осям X и Y. Не зависимо от способа заполнения выполняется автоматическая оптимизация траектории обхода точек по кратчайшему расстоянию.

Как было сказано выше, кроме плоской обработки, реализован так же режим объемной 5-ти координатной лазерной резки и сварки. Его использование позволяет отказаться от использования вырубных штампов и выполнять резку отверстий произвольной конфигурации на деталях, полученных в том числе и объемной штамповкой.

Рис 6. Лазерная резка оболочки боковой частью.

Особенность многокоординатной лазерной обработки заключается в том, что основой для задания траектории служат ребра поверхностей модели. Обеспечивая возможность движения лазера по объемной кривой, ADEM позволяет регулировать углы наклона луча на ее различных участках. Для сохранения постоянного фокусного расстояния совместно с кривой задается набор поверхностей, которые определяют разворот лазерной головки по нормали в каждой точке траектории.

В тех случаях, когда требуется более тонкое управление положением лазера в пространстве, допускается задание начального и конечного векторов кривой, что обеспечит плавное изменение положения луча при движении по кривой. Но и это еще не все. Корректировку положения луча на отдельных участках кривой можно производить, задавая приращения углов отклонения/опережения.

Таким образом, обеспечивается максимально возможный набор механизмов управления положением лазерного луча в пространстве, характерный в большей степени для операций сварки.

Для автоматизации операций резания, система ADEM предлагает другую возможность – обработку боковой частью луча. В этом случае в качестве исходной информации также используются поверхности и кривые. Луч лазера как бы скользит по поверхности, оставаясь всегда направленным по нормали к соответствующей кривой (Рис 6). Тут тоже есть нюансы, с которыми ADEM справляется автоматически.

Рис 7. Автоматическое нахождение торцевых поверхностей и ребер оболочки.

При попытке задать обработку сложной модели, состоящей из нескольких десятков, сотен, а то и тысяч поверхностей и управляющих кривых, процесс их указания может занять значительное время, что заметно снижает эффективность работы. Для облегчения процесса указания, ADEM предлагает возможность автоматического выделения цепочки поверхностей составляющих торец оболочки и цепочки наружных граней (Рис 7). Технологу достаточно указать начальное ребро и все остальные элементы будут выделены в автоматическом режиме. На практике это происходит практически мгновенно.

Теперь несколько слов о постпроцессорах. Встроенная подсистема адаптации позволяет написать и отладить постпроцессор на любой станок. Ее возможности гарантируют 100% использование опций, имеющихся в станке. Желая еще больше облегчить процесс создания постпроцессоров, особенно для 5-ти координатных станков, ADEM содержит библиотеку системных постпроцессоров, реализующих основные кинематические схемы станков. Они избавляют пользователя от рутинных расчетов, предлагая ему определить только желаемый формат вывода управляющей программы.

В заключение скажем, что вышеперечисленные возможности системы ADEM для лазерной обработки создавались по техническому заданию и при непосредственном участии специалистов немецкой компании TRUMPF laser GmbH+Co. KG (Schramberg – Germany). Ими были сертифицированы постпроцессоры для семейства лазерных станков LSAMA со стойкой SINUMERIK 840D (Рис 4) и тщательно протестированы все описные функции.

Такой вид сотрудничества с зарубежными лидерами новейших технологий и оборудования обеспечивают отечественной системе ADEM передовые позиции в области конструкторско-технологической подготовки производств.

Сколько стоит листовой металл?

Сколько же стоит такая продукция? Для начала определимся, в каких объемах она отпускается. Стоимость партии прямо зависит от этого фактора. Поскольку металлургические предприятия заинтересованы в том, чтобы реализовать как можно больше своей продукции. В большинстве случаев стоимость зависит от тоннажа: до 500 килограмм, до 1 тонны, до 3, до 5, свыше 5. Покупка наименьшей партии листового металла обойдётся дороже всего. В таких случаях стоимость колеблется около 75 тысяч рублей за одну тонну. Чем больше партия, тем дешевле обходится металл листовой. Цена не сильно разнится, но всё же для оптовых покупателей скидки составляют существенные суммы. При покупке 4 тонн вам придётся заплатить около 72 тысяч рублей. Все цены промежуточных партий товара являются средними между этим минимумом и максимумом. Но необходимо учитывать при изучении этого вопроса, что любое предприятие заинтересовано в максимальной загруженности своих производственных мощностей. Поэтому при значительных заказах, тоннаж которых превышает 5 тысяч килограмм, обычно ведутся отдельные переговоры о изготовлении, во время которых цена оговаривается отдельно между представителями заинтересованных структур.

Листовая сталь: виды и особенности применения

Продукция листового проката применяется во многих видах индустрии, в обрабатывающей промышленности, а так же находит свое применение в отрасли сельского хозяйства, строительства и в быту. Сталь листовая (смотреть ), благодаря надежности, долговечности и доступности является одной из наиболее востребованных продуктов производства металлопроката.

Основные типы листа из стали:

Гладкий, профилированный и перфорированный металлический лист может иметь различную толщину, размеры и цвет. Эстетичный внешний вид делает их востребованными для отделочных работ, декоративной отделки, обшивки стен или кровли.

Гладкий оцинкованный, а так же нержавеющий листовой металл отличает устойчивость к коррозии. Долгий срок службы и устойчивость к различным температурам дают возможность применять данный металлопродукт в сфере различных производственных нужд.

• Высокая технологичность сырья;

• Удобство обработки и монтажа;

• Высокая прочность и износостойкость изделий;

• Долгий срок эксплуатации металлоконструкций;

• Способность выдерживать атмосферным явлениям и температурные перепады;

• Устойчивость к деформации и коррозийным процессам;

• Разнообразие изготовляемого продукта.

Каждый лист стали получает маркировку, указывающую точность прокатки, способ отделки кромки, его плоскостность. Изделие обязательно должно соответствовать всем требованиям ГОСТ. На каждой упаковке сырья обязательно должно быть указано наименование завода-изготовителя либо торговый знак, марка стали, номер данной партии, габариты.

На рынке имеется множество фирм и производителей, выпускающих большое разнообразие продуктов металлопроката. Такое обилие предложений дает довольно широкий диапазон цен на лист стальной, прайс ( на сайт) будет зависеть от марки стали, качества продукции, толщины и его поверхности, а так же от объема приобретаемого сырья.

Изготовление основных видов штампованных изделий из металла

Металлопрокат из чугуна и стали получил широкое применение в качестве сырья для производства широкого ассортимента продукции. В процессе его обработки можно изготовить великое множество изделий из металла

, которые используются в разных отраслях промышленности, строительства и народного хозяйства. Продукция, полученная методом прокатки, в зависимости от используемых сплавов металла разделяется на два вида:

В эту категорию входят чугунные изделия и прокат из сплавов стали. Продукция черной металлургии получила более широкое применение, чем цветной. Это объясняется более низкой себестоимостью, а также высокой прочностью изделий. В то же время некоторые конструкционные элементы должны быть изготовлены только из цветного металла, который входит в следующую группу проката.

Рекомендовано к прочтению

- Резка меди лазером: преимущества и недостатки технологии

- Виды резки металла: промышленное применение

- Металлообработка по чертежам: удобно и выгодно

В эту категорию входят изделия из таких видов металлов, как:

- легкие – алюминий, олово;

- редкие – вольфрам, титан;

- тяжелые – медь, свинец, цинк;

- драгоценные – золото, серебро, платина;

- радиоактивные – урановые сплавы.

Цветной металлопрокат применяют для изготовления изделий, использующихся в высокотехнологичных сферах. Данная продукция применяется для производства инструментов и оборудования, использующегося в медицине, электронике, авиации, космической отрасли и т. д. Кроме того, цветной металлопрокат используют при изготовлении небольших сувенирных изделий из металла.

Продукция из такого сырья имеет более высокую стоимость.

Рассмотрим более подробно, какие прокатные детали и изделия изготавливаются из металла:

Этот вид продукции выпускается в виде прутков, мотков, прядей, канатов и т. д. В большинстве случаев такие изделия применяют для армирования строительных конструкций из бетона. ЖБ продукция, укрепленная арматурой, имеет высокие прочностные характеристики.

Чтобы обеспечить необходимые показатели сцепления с бетоном, для армирования конструкций применяют гладкие или ребристые армирующие изделия. В ассортименте предприятий, выпускающих металлопрокат, представлена стальная арматура из разных сплавов, которые отличаются прочностью и другими характеристиками.

В данном сегменте представлены габаритные изделия из металла, которые получили широкое применение в строительной сфере. Балки служат опорными элементами для перекрытий и для соединения колонн. С их помощью сооружают мосты и другие конструкции, к которым предъявляют высокие требования по прочности и надежности.

Трубная продукция входит в перечень наиболее востребованных изделий проката. Сегодня в некоторых отраслях уже используют полиэтиленовые трубы, но они намного уступают металлическим по прочностным показателям и по надежности.

Трубная продукция используется для сооружения магистралей, по которым транспортируются различные жидкости и газы. Такие системы используются на промышленных, химических и пищевых предприятиях, а также в нефтегазовой сфере. Для сборки трубопроводов используются фасонные детали. Изготовление фасонных изделий из металла

осуществляется в широком диапазоне диаметров, длин и форм сечений.

Они имеют непосредственное отношение к трубной продукции. С их помощью осуществляется управление напором и направлением перемещения транспортируемой среды. Выбор определенного вида задвижек для трубопровода производится с учетом вида среды, конфигурации системы и других характеристик.

Этот вид продукции из металла отличается П-образным сечением. Изготовление швеллеров осуществляется из стали методом горячей прокатки. Разные виды таких изделий отличаются расположением боковых граней. Они могут быть параллельными или иметь внутренний уклон.

Часто на металлобазах продажа швеллеров осуществляется на вес. Это обусловлено тем, что требования ГОСТ четко регламентируют массу этих изделий из металла.

Балка из сортового металла, которая имеет Г-образное сечение, получила название уголок. Основное предназначение этого вида металлопроката такое же, как и у арматуры: уголок, как правило, используется для укрепления строительных конструкций.

Разные виды изделий этого типа могут отличаться длиной, технологией производства и сортностью металлопроката. В зависимости от перечисленных здесь характеристик определяется и возможность использования уголка на разных объектах.

Листовой металлопрокат является прекрасным стройматериалом. Он используется для сооружения заборов и различных временных строений. Кроме того, листы металла применяются для производства разных емкостей и других видов промышленной продукции. В ассортименте листового проката представлены изделия, различающиеся видом поверхности (гладкая, рифленая), технологией изготовления, размерами, толщиной и т. д.

§ 22. Технология изготовления изделий из металлов и искусственных материалов

Технология изготовления изделия из тонколистового металла включает обычно следующие операции:

- подготовительные (выбор металлических заготовок, их правка и разметка);

- обрабатывающие (резание, гибка, обработка отверстий);

- сборочные (соединение деталей изделия фальцевым швом или заклёпкой);

- отделочные (зачистка поверхностей деталей, лакирование или окрашивание).

Заготовка из тонколистового металла должна иметь припуски на обработку, так как невозможно найти заготовку, точно соответствующую размерам готовой детали. Припуски позволяют исправлять неточности операций разметки или резания детали. Однако припуски не должны быть большими, поскольку металл, идущий на припуски при обработке заготовки, превращается в отходы. Например, если изделие из жести имеет размер 150 х 190 мм, то для её изготовления следует взять заготовку размерами от 155 х 195 до 158 х 198 мм (рис. 101), т. е. припуск должен составлять 5…8 мм.

Рис. 101. Изготовление коробки для мелких деталей: а — чертёж; 6 — технологический процесс (1—9)

При изготовлении изделия из проволоки (рис. 102) сначала выбирают и размечают заготовки деталей, из которых оно состоит. Затем заготовки разрезают и гнут в соответствии с чертежом. Полученные детали зачищают, соединяют друг с другом в готовое изделие, которое затем лакируют или окрашивают.

Рис. 102. Изготовление отвёртки: а — чертёж; б — технологический процесс (1-7)

Если нужно изготовить изделие из листовой пластмассы (рис. 103), то заготовку сначала размечают, затем обрабатывают отверстия внутренних контуров. После этого вырезают наружные контуры, зачищают поверхности и при необходимости их окрашивают.

Рис. 103. Изготовление номерка на дверь квартиры (заготовка — шняявавш оргстекло): а — общий вид (номер и места расположения крепёжных отверстий назначает ученик); б — технологический процесс (1—8)

На рисунках 101-103 показаны технологические процессы изготовления трёх изделий: коробки для мелких деталей (из тонколистового металла), отвёртки (из проволоки) и номерка на дверь квартиры (из листовой пластмассы — оргстекла).

В школьных мастерских при изготовлении детали из металла или искусственного материала учащиеся работают обычно , по технологической карте (имеющей вид таблицы), в которой излагается технологический процесс изготовления детали.

На предприятиях технологические процессы изготовления деталей из металла и искусственных материалов разрабатывают технологи.

Практическая работа № 20

Разработка технологии изготовления деталей из металлов и искусственных материалов

- Прочитай выданный учителем чертёж детали из тонколистового металла, проволоки, пластмассы или чертёж детали из своего творческого проекта.

- Запиши в рабочую тетрадь технологическую последовательность изготовления данной детали (см. рис. 101-103). Сравни свои записи.

- Определи, какие инструменты понадобятся для изготовления данной детали, и запиши их названия в рабочую тетрадь.

Найди в Интернете пример технологического процесса изготовления других деталей из тонколистового металла и проволоки.

Проверяем свои знания

- Вспомни (из раздела «Технологии ручной обработки древесины и древесных материалов»), что такое технологический процесс и технологичёская операция. Какие операции применяют при изготовлении в учебных мастерских изделий из тонколистового металла, проволоки и пластмассы?

- Чем похожи технологические процессы изготовления деталей из древесины и металла?

- Что такое припуск на обработку детали из листового металла?

- Для чего изделие перед окраской зачищают?

Методы обработки

Чтобы изготавливать разные детали из тонколистового металла, нужно выбрать технологию обработки материала, провести ее с соблюдением определенных особенностей. Способы обработки:

- Гибка. Может быть ручной или промышленной. Ручная гибка подходит для сгибания деталей толщиной до 0,6 мм. Для работы с более серьезными заготовками нужно применять промышленное оборудование.

- Сварка. Для обработки листов малой толщины применяются электроды малого диаметра, длины.

- Резка. Технологическая операция, позволяющая разделить металлические заготовки на отдельные части. Существует несколько видов резки металлов, которые отличаются применяемым оборудованием, техническими характеристиками резов, возможностями — лазерная, плазменная, гидроабразивная, газокислородная, механическая.

При резке металлов важно учитывать химический состав сплава, уровень электропроводности, толщину листа, показатель термостойкости, наличие защитных покрытий.

История

Листовой металл применялся человечеством с древнейших времён. Одним из выдающихся достижений в этой области являются бронзовые Балаватские ворота (англ.)русск., изготовленные в Ассирии в IX веке до н. э.

В Древней Греции листовой металл (обычно бронза, реже серебро, латунь, крайне редко — золото) изготавливался с помощью ручной ковки и имел сравнительно небольшие размеры; после нанесения рельефного рисунка с помощью чеканки применялся для изготовления металлических сосудов и украшения фризов. Щиты воинов иногда покрывались листовым железом.

В Древнем Риме листовой свинец применялся для:

- изготовления жёлобов, водостоков, труб с помощью пайки;

- покрытия деревянных деталей судов.

Технология прокатки в античности не применялась. Появление прокатки относится к послесредневековым временам (первое известное упоминание относится к XVI веку и содержится в бумагах Леонардо да Винчи); вначале с её помощью изготавливались медные листы для картин (такие листы, изготовленные вначале ковкой, а затем уже прокаткой, известны уже в начале XVII века). Массовое применение прокатки началось в Европе в XIX веке.

Основные виды пластмасс

Полиэтилен служит для изготовления плёнок для парников, бутылок и др. Органическое стекло применяют в автомобилестроении и для линз очков. Из капрона делают рыболовные сети, изготовляют нити, ткани и др. Гетинакс (слоистый материал из спрессованной бумаги, пропитанной смолой) применяют, например, для внутренней облицовки пассажирских вагонов. Из пенопласта (лёгкого материала в виде застывшей пены) изготовляют декоративные элементы для потолков помещений, используют как утеплитель, упаковку и др.

Знакомимся с профессиями

Вальцовщик — специалист, обслуживающий на заводах прокатные станы. Он выполняет наладку и настройку оборудования для прокатки, хорошо разбирается в свойствах металлов.

Волочильщик — специалист, обслуживающий волочильные станы для изготовления проволоки. Он знает конструкцию волочильных станов, умеет регулировать их устройства для захвата прутков, следит за качеством получения проволоки.

Лабораторно-практическая работа № 17

Ознакомление с образцами тонколистового металла, проволоки и пластмасс

- Рассмотрите предложенные учителем образцы тонколистового металла, проволоки и искусственных материалов.

- Определите цвет образца и название металла или сплава.

- Измерьте толщину образца металла и проволоки.

- Проведите такой опыт: согните стальную и медную проволоку одинакового диаметра. Сделайте выводы.

- Запишите результаты наблюдений в таблицу. Напишите, где применяется материал образцов.

- Рассмотрите и исследуйте предложенные учителем образцы пластмасс (полиэтилен, органическое стекло, гетинакс, пенопласт). Запишите результаты исследования в таблицу.

Найди в Интернете информацию о том, какие ещё искусственные материалы человек применяет в научно-исследовательской деятельности, технике, повседневной жизни.

Проверяем свои знания

- В чём отличие металлов от древесины?

- Какие изделия из листового металла и проволоки имеются л там, где ты живёшь?

- Чем защищают поверхности кровельной стали и жести, чтобы они не ржавели?

- Какого цвета медь, алюминий, свинец?

- Какие изделия изготовляют из проволоки?

- Почему пенопласт такой лёгкий?

§ 19. Тонколистовой металл и проволока. Искусственные материалы

С технологиями обработки древесины ты уже знаком. А возможно ли сделать своими руками что-либо из металла? Трудно ли? Это ты узнаешь из следующих параграфов.

Металлы — это вещества, которые обладают особым блеском, проводят электрический ток и тепло, намагничиваются, плавятся при сильном нагреве. Они могут изменять форму под действием внешних сил и при этом не разрушаться. Металлы гораздо прочнее и твёрже, чем древесина.

Ещё в давние времена люди использовали металлы для изготовления оружия, посуды, украшений, инструментов, а также для обработки земли и др. В настоящее время из металлов изготовляют самолёты, корабли, различные машины, предметы домашнего хозяйства.

Металлы подразделяют на чёрные и цветные. К чёрным относят железо и сплавы на его основе: сталь и чугун. Цветные металлы — это медь, алюминий, свинец, олово, цинк и др.

Металлургические предприятия производят заготовки из металла в виде листов, полос, труб, уголков, проволоки. Такая форма заготовок облегчает изготовление из них различных деталей.

Листовой металл получают из более толстых кусков металла, нагретых до высокой температуры, путём прокатки их между вращающимися гладкими валками (рис. 88). Чем меньше расстояние между валками, тем тоньше получается лист.

Рис. 88. Схема прокатки листового металла: 1 — валки; 2 — металлический лист; 3 — ролики

В школьных мастерских ты будешь работать в основном с тонколистовой сталыо, толщина которой составляет не более 2 мм.

Листы толщиной 0,5…0,8 мм называют кровельной сталью. Чтобы листы не ржавели, их покрывают тонким слоем цинка (оцинкованная сталь). Если же покрытие отсутствует, то кровельную сталь называют чёрной.

Тонколистовую сталь толщиной 0,2…0,5 мм называют жестью. Белая жесть покрыта тонким слоем олова, чёрная покрытия не имеет.

Из листового металла различной толщины изготовляют корпуса кораблей, самолётов, поездов и вагонов, автомобилей, различные ёмкости (цистерны, бочки, канистры), стиральные и посудомоечные машины, посуду и многое другое (рис. 89).

Рис. 89. Изделия из листового металла

Очень тонкие листы металла называют фольгой. Например, алюминиевую фольгу применяют для упаковки и хранения пищевых продуктов: шоколада, конфет, колбасных изделий и др., для запекания блюд в духовом шкафу кухонной плиты.

Кроме тонколистового металла, для изготовления различных изделий ты будешь использовать заготовки из проволоки.

Проволоку толщиной более 5 мм получают прокаткой раскалённых заготовок между валками, в которых имеются полукруглые канавки (рис. 90). Чем меньше диаметр канавок, тем тоньше получается проволока. Проволоку, изготовленную прокаткой, называют катанкой.

Рис. 90. Схема прокатки проволоки: 1 — валки; 2 — проволока

Тонкую проволоку получают протягиванием катанки через фильеры — специальные детали из твёрдого материала с просверленными небольшими отверстиями. Этот метод получения проволоки называют волочением (рис. 91).

Рис. 91. Схема получения проволоки волочением: 1 — фильеры; 2 — проволока

В промышленности из стальной проволоки изготовляют гвозди, шурупы, металлическую сетку и др., а алюминиевая и медная проволока идёт на изготовление электрических проводов и заклёпок.

Искусственные материалы — это материалы, состоящие из сложных веществ, получаемых на предприятиях химической промышленности. К этим материалам относятся пластические массы (пластмассы). При нагревании пластмассы размягчаются, что позволяет изготовлять из них изделия различной формы.

Виды тонколистовой стали:

- Кровельная. Толщина — 0,5–0,8 мм.

- Жесть. Толщина — 0,2– 0,5 мм.

- Белая. Покрывается слоем олова.

- Черная. После производства поверхности листов становятся черными.

Слой олова на белой жести нужен для защиты металлических поверхностей от образования ржавчины. Кровельная сталь может покрываться слоем оцинковки, масляной краской.

Тонколистовой металл и проволока применяются в разных сферах деятельности:

- Изготовление металлокассет — перфорированных, цельных, пустотелых, заполненных теплоизоляцией.

- Производство потолочных, фасадных панелей.

- Изготовление опорных столбов, металлоконструкций, парапетов, ламелей, секций заборов, колпаков.

- Производство оконных проемов, доборных элементов.

Другие направления — изготовление корпуса для машин, приборов, станков, консервных банок, посуды, водосточных труб.

Водосточные трубы (Фото: Instagram / ventilacia_kms)

Как разрезать лист металла?

Так как резать лист металла? Понадобятся специальные инструменты, к примеру, на стройке часто применяют электроножницы. В домашних условиях можно воспользоваться болгаркой, лобзиком по металлу или низкооборотной пилой, если она есть в наличии.

Нарезка болгаркой

Это самый простой и доступный способ. У многих дома может найтись болгарка, если ее нет, то точно найдется у соседа. Это не только доступный, но и быстрый метод. Однако есть и недостаток – немного рваные края. Однако если потратить время и зачистить края, то недостаток можно исправить.

Прежде чем начинать работу, купите специальный диск по резке оцинкованного покрытия – если купили оцинкованный лист.

Как работать с болгаркой:

- Выберите диск, обладающий зубьями из твердого сплава металла.

- Не включайте болгарку на полную мощь – работайте только при низких оборотах.

- После среза, обязательно обработайте края средством против коррозии.

Болгарка идеально подойдет, если нужно нарезать материал для сарая или нарезаете профнастил. В таком случае нет необходимости приобретать дорогостоящее оборудование, которое идеально ровно разрезает листы.

Нарезка с помощью электролобзика

Идеален не только при нарезке ровных пластин, но и для фигурной резки. Если нужно сделать ровное отверстие на листе, то этот инструмент поможет.

Единственные минусы – уровень шума и шанс проявления обгорелых краев.

Если желаете воспользоваться электролобзиком, придерживайтесь правил:

- Применяйте только пилу с мелкими зубчиками.

- Обязательно включите возвратно-поступательный режим лобзика.

- Контролируйте наклон части, которая нарезает металл.

Нарезка циркулярной пилой

Этот инструмент при работе не нагревает материал, так что исключается шанс повреждения оцинкованной поверхности. Желательно включать низкий уровень оборотов, иначе поверхность может быть повреждена.

Пила очень удобна при нарезке одинаковых элементов. Если сделать из фанерного листа шаблон и прикладывать его к металлическому листу, то получится без особых усилий нарезать несколько деталей. Понадобится напарник, который будет держать вместе шаблон и лист металла.

Преимуществом такого инструмента является относительная бесшумность. Также пила не оставляет рваных краев – мастеру не придется тратить время на зачистку краев и обработку специальной краской или антикоррозийным покрытием.

Материал и свойства

Тонколистовой материал изготавливается из разных видов металла. Каждый из них имеет определенные свойства, характеристики.

Оцинкованная сталь

- Применяется при нанесении на другие детали для их защиты от образования ржавчины.

- Листы могут обрабатываться методами горячего, холодного цинкования.

- Цинковый слой надежно защищает металл от появления коррозии.

Недостаток — низкая прочность цинкового слоя.

Сталь с гальфановым покрытием

Гальфан — соединение алюминия с цинковым сплавом. Алюминий подвергаются окислению, что способствует образованию оксидной пленки. Через нее не проходит влага, кислород. Оксидная пленка нужна для защиты основы, увеличения срока службы цинкового слоя.

Сталь с алюцинкованным покрытием

Защитное покрытие состоит из цинка, алюминия, кремния. Срок активной эксплуатации готовых изделий увеличивается в 5 раз.

Сталь с цинк-титановым покрытием

Для повышения прочности защитного покрытия к составу добавляются легирующие добавки — титан, медь. Увеличивается пластичность, защита от образования ржавчины. При формовке, гибке металл сохраняет качества.

Сталь с полимерным покрытием

При изготовлении за основу берется сталь с покрытием алюцинка. Поверх него наносится фосфатирующий слой и праймер. Финишное покрытие — полимер.

Рулоны стали (Фото: Instagram / absolut_metall35)

Характеристики и форма выпуска

У тонколистового металла обширная размерная сетка, но этого нельзя сказать про форму выпуска. Он производится в трех вариантах: рулонах, штрипсах, листах.

Рулоны

Производятся крупными предприятиями. Поставляются на продажу кольцевыми рулонами разной длины и ширины. Занимают минимальное количество места. Большинство металлообрабатывающих станков приспособлено для работы с рулонами. На них установлены специальные механизмы разматывания.

Штрипсы

Узкие металлические полосы, которые получаются при раскрое рулонов из стали. Применяются для изготовления длинномерных изделий небольшой ширины.

Листы

Стандартная форма выпуска. Листы могут иметь разные характеристики, которые определяются ГОСТами. Они подходят для проведения домашних работ, мелкосерийного производства. Главный недостаток листов — большое количество отходов при производстве разных деталей.

Листы металла (Фото: Instagram / maxmetall.kg)

Бизнес и финансы

БанкиБогатство и благосостояниеКоррупция(Преступность)МаркетингМенеджментИнвестицииЦенные бумагиУправлениеОткрытые акционерные обществаПроектыДокументыЦенные бумаги — контрольЦенные бумаги — оценкиОблигацииДолгиВалютаНедвижимость(Аренда)ПрофессииРаботаТорговляУслугиФинансыСтрахованиеБюджетФинансовые услугиКредитыКомпанииГосударственные предприятияЭкономикаМакроэкономикаМикроэкономикаНалогиАудитМеталлургияНефтьСельское хозяйствоЭнергетикаАрхитектураИнтерьерПолы и перекрытияПроцесс строительстваСтроительные материалыТеплоизоляцияЭкстерьерОрганизация и управление производством

Изготовление

Процесс производства включает несколько этапов:

- Из отлитой стали подготавливаются начальные заготовки для изготовления листов. На производстве их называют слябами.

- Слябы перемещаются к промышленным печам, где происходит процесс нагревания заготовок.

- Разогретые слябы перемещаются на линию прокатки, где раскатываются до нужной толщины.

- Подготовленные полосы скатываются в рулоны, подаются в травильный цех. Там они очищаются от окалин, могут проходить обработку травлением или дробеструем. Часто методы обработки комбинируются.

- Рулоны подаются на полосу холодного проката. Листы стыкуются с помощью сварки. Кромка обрезается, происходит промасливание.

- Проводится химическая обработка.

- Металл нагревается в промышленной печи. Происходит рекристаллизация.

- Происходит оцинковка листов.

- Проводится охлаждение, дрессовка стали.

- Когда детали будут полностью охлаждены, выполняется правка стальных листов, для получения требуемой планшетности.

После окончания производственного процесса полосы промасливаются, сворачиваются в рулоны, поступают на продажу.

Тонколистовая сталь изготавливается по требованиям ГОСТ 19904-90. Этот документ содержит требования к характеристикам готовых листов:

- Толщина — от 0,35 мм до 5 мм.

- Длина — от 1000 до 6000 мм.

- Ширина — от 500 до 2350 мм.

Промышленная печь (Фото: Instagram / xg121)

Наши преимущества

Индивидуальная работа с каждым заказчиком

. Комфорт клиента – главный принцип, которого мы придерживаемся. Специалист компании готов прибыть на ваш объект, чтобы обсудить идеи создания металлоконструкций.

Реальные сроки исполнения

. Время, необходимое для изготовления качественного металлоизделия, определяется после детального изучения поставленной задачи. Мы не даем несбыточных обещаний, мы точно знаем, какой срок потребуется на производство.

Гарантия качества

. Изготовление металлоизделий по чертежам заказчика осуществляется квалифицированными сотрудниками на современном оборудовании. «Сталь-Про» делает все, чтобы результат нашей работы полностью соответствовал вашим ожиданиям.

Чтобы заказать металлоконструкцию или проконсультироваться со специалистом компании, заполните форму обратной связи или оставьте заявку в чате.

Свойства листа металлического

Листы, изготовленные горячекатаным и холоднокатаным способом, отличаются по своим свойствам. Эти особенности учитываются при использовании этого строительного материала. Горячекатаный лист обладает повышенной жесткостью, поэтому штамповке и чеканке практически не поддается. Сварка такого листа может привести к его температурной деформации.

Популярность, которой пользуется тонкий металлический лист, объясняется наличием большого количества положительных характеристик, таких как надежность, универсальность, прочность, долговечность, простота монтажа и т. д. В производстве техники, строительстве и медицинской промышленности особенно востребован оцинкованный лист (покрытый с одной или с обеих сторон цинком). Поверхность такого листа при качественной оцинковке очень чистая, ровная, без малейших трещин.

Поделки

Тонколистовой металл используется для изготовления разных поделок. Форма, размеры, изделия ограничиваются воображением. Для работы с металлическими листами лучше использовать ножницы по металлу, а не болгарку. Электроинструмент может повредить защитные покрытия, что приведет к распространению ржавчины на местах резов.

Тонколистовой металл применяется в разных сферах промышленности. Многообразие направлений применения обуславливается наличием разных видов покрытий, форм выпуска, типоразмеров.

§ 15. Отделка изделий из древесины

Отделка изделий из древесины — окончательная технологическая операция, улучшающая внешний вид изделия. Чаще всего применяют такие виды отделки, как тонирование (прозрачное окрашивание) и лакирование.

Тонирование используют для окрашивания древесины в более тёмный, чем натуральный, цвет — от жёлтого до коричневого (например, под цвет ореха) и даже чёрного (под цвет морёного дуба). При этом текстура древесины не закрашивается. В школьных учебных мастерских для тонирования применяют порошковый краситель на водной основе — морилку.

Не следует использовать очень густой, тёмный раствор. Лучше покрыть поверхность слабым раствором, но несколько раз.

Рассмотрим технологию тонирования деревянной детали на примере обработки боковой стенки полочки для дисков (см. Приложение, рис. 171).

Перед тонированием поверхность зачищают мелкозернистой шлифовальной шкуркой вдоль волокон, потому что даже самая мелкая царапина, шероховатость при увлажнении древесины становится заметной.

Окрашивание морилкой выполняют мягкой широкой кистью (рис. 65). Не следует набирать на кисть слишком много раствора, так как жидкость будет растекаться по поверхности, образуя пятна. Раствор морилки можно наносить также ватным тампоном, обёрнутым чистой хлопчатобумажной тканью.

Рис. 65. Тонирование деревянной поверхности морилкой с помощью кисти

Торцовые поверхности древесины впитывают влагу сильнее, чем боковые, из-за чего при окрашивании одним и тем же раствором они получаются темнее. Чтобы избежать этого, торцовые поверхности перед окраской смачивают водой.

Лакирование — это нанесение на поверхность изделий из древесины тонкого слоя лака — вязкой жидкости специального состава, которая при высыхании образует твёрдое прозрачное покрытие, сквозь которое видна текстура древесины.

Лакирование предохраняет деревянные поверхности от попадания влаги и гниения. Лак также подчёркивает цвет и текстуру древесины.

Лак можно наносить тампоном (рис. 66) или кистью (рис. 67). При лакировании тампоном на рабочую руку должна быть надета резиновая перчатка.

Рис. 66. Нанесение лака тампоном

Если лак наносят кистью (см. рис. 67), то её перемещают по направлению волокон древесины вперёд и назад, наклоняя в сторону движения. У края плоскости детали кисть слегка приподнимают вверх.

Рис. 67. Движение кисти при лакировании

После высыхания первого слоя лака на поверхности появляются ворсинки — мелкие отслоившиеся волокна древесины. Ворсинки зачищают вдоль волокон мелкозернистой шлифовальной шкуркой. Затем изделие протирают влажной тряпкой, дают ему просохнуть и наносят второй слой лака.

На деревообрабатывающих и мебельных предприятиях отделкой изделий занимаются отделочники, или лакировoики.

Правила безопасной работы

- Работать с лаком только при наличии вытяжного шкафа или в хорошо проветриваемом помещении.

- Избегать попадания лака на руки и одежду.

- По окончании работы тщательно вымыть руки с мылом.

Знакомимся с профессиями

Лакировщик — это специалист, который на деревообрабатывающем или мебельном предприятии занимается лакированием изделий из древесины. Он знает, как подготовить поверхность к лакированию, умеет выбрать лак, подходящий для лакирования той или иной породы древесины. При этом он умело пользуется специальными устройствами для нанесения и сушки лака, чтобы получить ровный лакированный слой на изделии.

Практическая работа № 13

Отделка изделий из древесины

- Распределите обязанности в группе. Подготовьте рабочее место для тонирования и лакирования деталей, а также морилку, лак, тампоны, кисти.

- Рассмотрите изготовленное вами изделие (например, разделочную доску «рыбка», настольную полку для учебников, полку для дисков, подставку для ручек и карандашей, полку для цветов и др.) или изделие, выданное учителем; определите необходимость тонирования поверхностей.

- Очистите поверхности от пыли и нанесите морилку необходимого тона, дайте поверхностям просохнуть.

- Выполните лакирование поверхностей изделия.

- Если на поверхности изделия после лакирования появилось много ворсинок, выполните его зачистку.

- Нанесите второй слой лака.

- Проверьте качество полученного изделия.

Не забудьте сфотографировать сделанное изделие, чтобы поместить его фотографию в портфолио (см. пример в Приложении).

Ознакомься в Интернете с ассортиментом отделочных материалов для защиты и отделки изделий из древесины

Оригами. Работа с листовыми деталями в Solid Edge

Лев Донковцев, Константин Костромин

В данной публикации из цикла статей о системе проектирования Solid Edge мы расскажем о возможностях проектирования листовых деталей.

Solid Edge первой из систем среднего уровня начала проектировать детали из листового материала. Принципы и функции построения этих деталей, появившиеся в ранних версиях данного продукта, прошли испытания временем и сохранились, попутно расширив свои возможности, до настоящего времени, перекочевав во многие другие системы трехмерного моделирования как среднего, так и более высокого класса. Это является лучшим подтверждением правильности пути, выбранного разработчиками Solid Edge.

Успех модуля работы с листовым материалом базируется на гибких и широких возможностях и одновременно на простом интерфейсе, реализованном в удобных и производительных командах.

Solid Edge позволяет моделировать листовые детали любыми способами: сверху вниз, снизу вверх, а также комбинируя их в произвольном порядке. Обычно деталь начинают строить с плоской пластины, добавляя к ней необходимые сгибы и технологические операции (рис. 1). Можно начать с компоновки сборки или детали. Наконец, можно использовать обычную твердотельную модель, определяющую форму будущей детали, и автоматически преобразовать ее в листовую со всеми технологическими атрибутами листового тела (рис. 2). Также Solid Edge умеет работать с листовыми деталями, импортированными из любой другой системы, не требуя распознавания дерева построения. При этом деталь остается параметрической и редактируемой.

Примеры листовых деталей

Сборки из листовых деталей

Обязательным при работе с листовыми деталями является качественное получение развертки. Для решения этой задачи Solid Edge предлагает богатые возможности: автоматическую развертку, развертку частичную, развертку поэтапную (позволяет развернуть сложные тела, которые не удается развернуть автоматически), технологическую обработку развертки для передачи на станок с ЧПУ. Развертку можно сохранить как в файле детали, так и отдельно в нескольких форматах, оптимизированных для дальнейшей обработки на станках с ЧПУ.

Неотъемлемой составляющей листовой детали является ее развертка. Геометрия развертки зависит от способа, с помощью которого деталь сгибается. Детали можно сгибать на станках с поворотной балкой, на гибочных прессах, в штампах и т.д. При этом основным параметром для расчета развертки считается коэффициент удлинения дуги, или коэффициент нейтрального слоя. Solid Edge позволяет учитывать различные условия гиба при помощи указания положения нейтрального слоя либо таблицы гибов конкретного станка, зависящих от материала, толщины, радиуса и угла гиба.

Рис. 1. Стандартный способ построения листовой детали

Рис. 2. Преобразование модели в листовую деталь

Рис. 3. Базовые функции построения листовых деталей

Традиционно листовую деталь начинают строить с базовой пластины, к которой последовательно добавляют отогнутые элементы, вырезы, подсечки и другие операции. Solid Edge поддерживает моделирование всех типов элементов листовой детали некоторые из них показаны на рис. 3. Работа с листовым материалом в Solid Edge предельно проста. Так, например, фланец можно построить тремя щелчками мыши. Solid Edge делает за пользователя девять десятых работы автоматически, но при необходимости можно использовать множество дополнительных параметров, позволяющих гибко управлять поведением конструируемых элементов. В команде «фланец» можно управлять радиусом сгиба, параметрами нейтральной линии, высотой и шириной, можно построить произвольную форму фланца, управлять положением зоны сгиба относительно кромки, боковой разгрузкой прилегающих граней, формой и размерами разгрузки, влиянием разгрузки на соседние сгибы, производить обработку угловых стыков (рис. 4).

Команда «фигурный фланец» позволяет смоделировать листовой элемент по профилю. Доступно построение сразу по нескольким граням с автоматической обработкой углов и стыков (рис. 5).

Рис. 4. Возможности команды построения фланца

Рис. 5. Фигурный фланец

Рис. 6. Обработка угла

Среда «листовая деталь» объединяет небольшие на первый взгляд, но очень функциональные команды, возможности ряда из которых вызывают справедливую зависть уважаемых конкурентов. Примером может служить команда обработки углов «сомкнуть края». Она позволяет сомкнуть кромки двух сгибов и задать обработку зоны их пересечения: без обработки прямоугольный вырез, полное смыкание краев различными способами с контролем зазоров, круговой вырез в месте соединения сгибов. Размер выреза не ограничен зоной сгиба его можно сделать как равным зоне сгиба, так б о льшим или меньшим (рис. 6). Не менее интересна команда обработки трехстороннего угла (рис. 7).

Для обработки листовой детали доступны команды стандартных вырезов либо вырезов с краями, перпендикулярными плоскости листа, в случае если они выполняются штамповкой на заготовке (рис. 8). Очень удобна операция обработки угловых кромок листа фаской или скруглением (рис. 9).

В листовых деталях часто применяются технологические элементы, получаемые штамповкой, это ребра жесткости, жалюзи, подштамповки, вытяжки, рифты, отбортовки, просечки и пр. Для их проектирования в Solid Edge есть специальные команды, простые в использовании, но имеющие большое количество параметров, открывающих широкий простор конструктору для творчества (рис. 10).

Рис. 7. Обработка трехстороннего угла

Рис. 8. Вырезы в листовой детали

Рис. 9. Обработка кромок листовой детали

Уникальной особенностью Solid Edge является возможность работы с листовыми деталями, не имеющими истории построения. Это либо импортированные детали из других систем, либо тонкостенные детали, которые могут быть выполнены из листа, хотя были спроектированы обычными средствами моделирования без зон сгиба листового материала. На рис. 11 под первым номером изображена модель, в которой все грани острые и нет никакой информации о зонах сгиба листа. На второй модели с этого рисунка хорошо видны результаты автоматической операции преобразования детали в листовое тело здесь сформированы зоны сгиба и места стыков листа металла. Solid Edge выполняет автоматическую проверку детали определяет, все ли грани детали имеют одинаковую толщину. Если эта проверка прошла успешно, то для этой детали можно использовать функционал листовых моделей. В случае если деталь не имеет зон сгиба листа, они будут сгенерированы автоматически. Далее можно изменять радиусы, углы и параметры сгибов средствами прямого редактирования, а также менять любые размеры, редактировать условия стыковки углов. Все изменения будут параметрическими и управляемыми. Эта технология обеспечивает возможность свободной работы с трехмерными деталями из листовых материалов независимо от того, каким образом и в какой системе была построена модель. В своих проектах пользователи могут использовать детали, полученные от партнеров, работающих в других системах моделирования, и это не станет препятствием в работе, поскольку для Solid Edge эти модели не теряют своей функциональной значимости, оставаясь редактируемыми и параметрическими.

Рис. 10. Технологические элементы

Рис. 11. Построение методом преобразования в листовую деталь

Приведем пример работы по этой технологии.

В кабине уборочной машины компоновщик разместил кресло оператора. Требуется спроектировать крепление этого сидения к полу кабины.

Сначала в сборке строим деталь основания, опираясь на геометрию уже имеющихся в сборке деталей. Деталь должна иметь присоединительные размеры, определенные положением стыкуемых деталей, и вписываться в сборку. После того как требуемая геометрия построена, делаем деталь тонкостенной.

Затем определяем ребра, на которых лист стыкуется; на оставшихся ребрах будут сгенерированы зоны сгиба. После этого конструктор может поручить работу Solid Edge преобразование в листовую деталь, построение сгибов и стыков выполняется автоматически (см. рис. 11).

Готовая деталь сохраняет все параметрические зависимости, наложенные на начальных этапах моделирования; дальнейшее ее изменение также будет параметрическим.

Если деталь импортирована из другой системы и не имеет параметризации, то изменения, внесенные в Solid Edge, будут создавать параметрические управляемые связи.

Интересные результаты дает комбинация функций работы с листовым материалом и типичных команд построения детали. Например, необходимо построить цилиндрический кулачок за заданным законом перемещения.

Порядок построения может быть следующим (рис. 12):

1. Моделируем трубу.

2. Разворачиваем ее.

3. Строим линию закона перемещения кулачка, по которой делаем вырез.

4. Сворачиваем обрезанную трубу обратно.

5. Моделируем ось.

Кулачок готов, деталь ассоциативна, построения выполнены пятью командами.

Еще один пример: штампованная деталь и способ ее построения (рис. 13):

1. Строим дно детали.

2. Командой «фигурный фланец» моделируем борта.

3. Поворотом торцевого профиля смыкаем один угол.

4. Выполняем команды массива или зеркального отражения для угла.

Четыре шага, и деталь готова.

Рассмотрим более подробно операции прямого редактирования листовых деталей. В предыдущей статье говорилось, что набор команд прямого редактирования обеспечивает качественно новый подход к моделированию. Так, больше не существует зависимости от размера дерева построения детали изменения размеров можно сделать на последних этапах, не затрагивая ранее выполненных команд, а кроме того, импортированная деталь без дерева построения становится доступной для параметрического изменения. Команды прямого редактирования в среде листовой детали сохраняют топологию листового тела.

Рис. 12. Порядок построения цилиндрического кулачка

Рис. 13. Порядок построения штампованной детали

Рис. 14. Операции прямого редактирования

Например, команда перемещения грани автоматически определяет смежные элементы и передвигает их, не нарушая топологии листовой детали (рис. 14). Для команды не имеет значения, импортирована ли эта деталь или построена в Solid Edge. Есть специальные команды прямого редактирования листовых деталей: изменить радиус сгиба и изменить угол сгиба. Порядок работы этих команд очень прост, работа максимально автоматизирована. Выбирается сгиб или несколько сгибов Solid Edge отображает текущее значение радиуса сгиба и предлагает изменить его на новое.

Преимуществом Solid Edge является простота работы с функциями построения листовой детали. Интерфейс устроен понятным конструктору образом процесс проектирования повторяет технологию изготовления детали. А для сокращения сроков освоения приведены учебные примеры с подробным описанием, иллюстрациями и моделями для отработки необходимых навыков (рис. 15). В совокупности все это позволяет заметно сократить время проектирования и редактирования деталей.

Рис. 15. Упражнения для самостоятельного обучения

Рис. 16. Развертки деталей, имеющих сгибы более 360°

Разработанные детали без дополнительных расчетных и уточняющих процедур можно отдавать в производство для этого в Solid Edge всегда под рукой функционал построения разверток и их последующей обработки.

Гибкая проработка технологии изготовления листовых деталей еще один козырь этой программы.

Прежде всего речь идет о механизме получения разверток. Как уже говорилось, эту операцию можно сделать автоматически. Но иногда необходимо четко задать последовательность разгибания детали, например при проектировании последовательного штампа. А в работе с бумажной тарой (Solid Edge нашел применение и в этой отрасли) листовая деталь зачастую имеет перехлесты, не позволяющие выполнить автоматическую развертку. В этом случае можно самостоятельно задать порядок разворачивания детали. Детали, свернутые более чем на 360° (рис. 16), также не являются непреодолимым препятствием для Solid Edge. Не менее значимой является последующая обработка развертки. При лазерной резке заготовки необходимо закруглить внутренние углы, на вырубных штампах требуется удалить разгрузку угла. Для этого предусмотрена обработка внешних и внутренних углов после расчета развертки, а также удаление разгрузки угла (рис. 17). Solid Edge позволяет учесть специфические особенности каждого технологического процесса. Обращаем ваше внимание на то, что все операции обработки заготовки ассоциативны к геометрии детали. Некоторые станки с ЧПУ не могут работать со сплайнами, поэтому Solid Edge своими средствами аппроксимирует их дугами и отрезками с заданной точностью.

Рис. 17. Автоматическая обработка развертки

Рис. 18. Чертеж листовой детали

По построенной модели можно быстро выполнить чертеж как готовой детали, так и ее развертки в полном соответствии с производственными потребностями (рис. 18). Развертка представляет собой реальную заготовку, учитывающую технологические особенности производственного процесса, а не формальную математическую модель.

Подведем итог всему вышесказанному:

• в Solid Edge собран достаточный набор функций моделирования листовых деталей;

• Solid Edge работает с «чужими» деталями так же, как с собственными, без ограничения функциональности и необходимости распознавания дерева построения;

• функции листовых деталей можно эффективно соединять со стандартными твердотельными операциями;

• Solid Edge имеет мощный и гибкий аппарат построения и последующей обработки разверток, максимально готовых для производства;

• средства разработки листовых деталей в Solid Edge очень просты и при этом функционально насыщенны. Детально проработанные обучающие упражнения помогут значительно сократить время освоения.

Цикл статей о Solid Edge не завершен. В последующих материалах вы узнаете о работе с чертежами больших сборок, о построении принципиальных схем, о библиотеках стандартных элементов, о расчетных модулях и о многом другом. В этом месяце вышла новая, 18-я версия данного продукта. Следите за нашими публикациями!

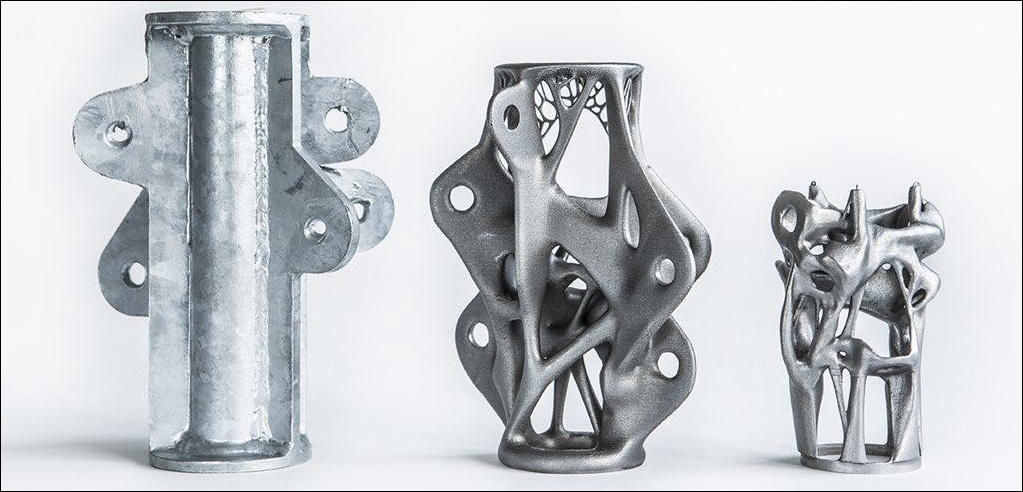

Инновации vs традиции: металлическое литье или 3D-печать металлами?

Аддитивное производство, по общепринятому мнению, – один из путей к новой промышленной революции. 3D-печать меняет мир вокруг нас, позволяя создавать самые разные продукты – от деталей автомобилей до самолетов и домов. Однако как эта инновационная и еще достаточно молодая технология работает в сравнении с классическим металлическим литьем, используемым уже многие столетия?

Традиционное металлическое литье

История технологий классического металлического литья восходит к Средневековью. Этот процесс включает в себя несколько этапов. Прежде всего, вам нужно создать модель конечного продукта. При изготовлении модели можно использовать различные материалы, в том числе дерево. В конструкции модели необходимо предусмотреть литниковую систему и некоторые дополнительные опоры. После этого на основе модели изготавливается литейная форма. Для этой цели можно использовать разные формовочные материалы, самым популярным из которых является песчаная смесь.

Первый шаг состоит в том, чтобы подготовить модель; этот процесс может выполняться по-разному в зависимости от используемых материалов. После создания копии конечного продукта необходимо спроектировать литниковую систему. Важно помнить, что модель должна свободно выходить из песчаной формы, поэтому ее нижняя часть не должна быть шире верхней части.

При проектировании деталей и литниковой системы также следует учесть тот факт, что в силу высокой скорости застывания расплавленного металла он может застыть раньше, чем дойдет до самой высокой точки вашего изделия. Чтобы избежать этого, необходимо предусмотреть выпоры, впоследствии отделяемые от детали.

Затем все это необходимо в точности отразить в литейной форме. Необходимо подготовить две песчаные формы. Далее создается первая форма из специальной песчаной смеси, которая в точности копирует объект. Вторая форма используется для литниковой системы, в которую заливается металл; при необходимости она также может использоваться для копирования второй части изделия. После этого формы устанавливаются друг над другом таким образом, чтобы литниковая система совпадала с конфигурацией объекта.

Соединив две формы между собой и убедившись, что металл не протечет сквозь два слоя песчаной смеси, мы производим нагревание и расплавление металла. Поскольку металл очень быстро застывает, процессы литья предусматривают очень быстрое заливание металла в форму через литниковую систему.

Последний этап состоит в том, чтобы очистить изделие от песка и отделить литниковую систему. После этого можно подвергнуть объект необходимой дополнительной полировке или удалить излишки материала, если это необходимо.

Селективное лазерное плавление

Селективное лазерное плавление (Selective Laser Melting, SLM) — это технология аддитивного производства, при которой для создания деталей используется металлический порошок. Металлический 3D-принтер распределяет тонкий слой порошка на платформе, после чего лазер расплавляет металл, повторяя конфигурацию вашей 3D-модели. Наносится новый слой порошка, и процедура повторяется снова. Поскольку расплавление металла происходит при высокой температуре, напечатанным деталям требуется некоторое время на остывание.

Технология SLM позволяет интегрировать несколько компонентов в один объект, что обеспечивает сокращение затрат и уменьшает время сборки деталей. Применение селективного лазерного плавления для производства деталей также позволяет получать очень прочные изделия, которые при этом могут иметь тонкие стенки, что обеспечивает снижение массы. Кроме того, такие детали устойчивы к действию высоких температур.

Как правильно выбрать материал для металлического 3D-принтера: 19 сплавов SLM Solutions для 3D-печати уникальных изделий

Металлическое литье по выплавляемым моделям

Литье по выплавляемым моделям – единственный метод 3D-печати, при котором не используется металлический порошок. Данная технология основана на впрыскивании металла в форму. Мастер-модель, обычно выполняемая из воска, благодаря 3D-печати является точной копией конечного продукта. Полученная методом 3D-печати мастер-модель покрывается гипсовой формовочной смесью. После получения готовой к использованию гипсовой формы производится создание объекта. Для этого расправленный металл впрыскивается в форму и замещает собой восковую модель, которая выплавляется через древовидную систему.

Металлическое литье и 3D-печать: сотрудничество, а не конкуренция

Аддитивное производство не является однозначным конкурентом традиционному металлическому литью: 3D-принтеры вполне можно использовать для дополнения и улучшения классических методов. Прекрасный пример сочетания аддитивного производства с классическим литейным – 3D-печать мастер-моделей. 3D-печать обеспечивает высокий уровень детализации, который не был доступен до применения методов аддитивного производства. Эта технология также позволяет сократить длительность допроизводственных этапов традиционного металлического литья.

Хороший пример совместного применения двух технологий – метод металлического литья по выплавляемым моделям. Аддитивное производство обеспечивает высокий уровень кастомизации при печати восковой модели изделия. 3D-печать позволяет ускорить технологический процесс, а восковая модель легко удаляется.

Еще один способ сочетания аддитивного производства с классическим металлическим литьем состоит в изготовлении методом 3D-печати пластиковых моделей конечного продукта. Подобно тому, как это делается в случае металлического литья по выплавляемым моделям, производится выплавление напечатанных копий с получением идеальных индивидуализированных форм, которые могут применяться для традиционных методов литья.

Кроме того, модели, создаваемые путем 3D-печати, прекрасно подходят для широко используемого способа металлического литья в песчаные формы. Аддитивная технология позволяет получить высокодетализированную модель, которая оставляет в песчаной смеси точный отпечаток, обеспечивая высокую точность металлических изделий. Отличный пример сочетания двух технологий показан в следующем видео о применении 3D-печати для изготовления металлического молотка:

Когда лучше использовать традиционное металлическое литье?

Классическое литейное производство хорошо подходит для крупногабаритных деталей

Если вы планируете производить крупные механические детали, например, компоненты двигателя или большие шестерни для машин, для этой цели прекрасно подойдет классическое литье. Аддитивные технологии не будут эффективными в этом случае в силу ограничений на размеры деталей, создаваемых с помощью 3D-принтеров. Главной задачей при производстве механических деталей является обеспечение необходимой функциональности. Внешний вид не играет большой роли; главное, чтобы детали имели хорошие механические свойства. И если вам также необходимо производить детали большого размера, то традиционное металлическое литье даст вам как раз то, что нужно.

Традиционное металлическое литье обходится дешевле при производстве больших партий

Классическое литейное производство также лучше выбрать в том случае, когда требуется производить большое количество деталей. Стоимость производства снижается с увеличением количества деталей, тогда как при аддитивном производстве стоимость остается неизменной.

Как улучшить производственный процесс с помощью 3D-печати металлом?

Поскольку применение 3D-печати в сочетании с технологией металлического литья по выплавляемым моделям мало чем отличается от традиционной технологии металлического литья, в этом разделе мы больше сфокусируемся на преимуществах аддитивного производства с использованием металлических порошков.

3D-печать открывает новые возможности проектирования

3D-печать также дает практически безграничную свободу проектирования, высокий уровень детализации и широкие возможности кастомизации. Если для вашего изделия важным фактором является точность, лучше выбрать аддитивное производство. Кроме того, при использовании 3D-печати можно проектировать сочленяемые детали, что недоступно традиционной технологии металлического литья. Аддитивные технологии не только сокращают время сборки, но и предоставляют вам совершенно новые возможности проектирования.

3D-печать ускоряет процесс производства

Если на вашем производстве в приоритете время, то аддитивные технологии будут подходящим выбором. По целому ряду причин процесс 3D-печати металлом гораздо быстрее традиционного металлического литья. Все, что вам нужно для 3D-печати, начиная с этапа предварительной подготовки и заканчивая непосредственной печатью деталей из металла, – это 3D-модель. Если сравнить это с металлическим литьем, где требуется не только спроектировать деталь, литниковую систему и выпор, но и создать литейную форму, то очевидно, что 3D-принтер дает существенную экономию времени.

В случае 3D-печати металлом быстрее осуществляется и процесс постобработки. Не следует забывать, что процесс металлического литья предусматривает механическую обработку для отделения литниковой системы и выпора, а также ручное удаление металла, пролившегося между формами, и к этому еще нужно добавить обработку поверхности детали. По окончании процесса 3D-печати вам лишь потребуется удалить поддержки.

Полный контроль производственного процесса

Хотя при металлическом литье сам процесс производства осуществляется быстрее в силу быстрого застывания расплавленного металла, при этом вы никак не контролируете процесс. Аддитивные технологии предлагают намного более стабильный процесс производства. Конечно, не исключена вероятность того, что 3D-принтер выйдет из строя во время печати, однако вы контролируете изготовление каждой детали и можете немедленно реагировать в таких ситуациях. Технология металлического литья не дает вам такой возможности, поскольку вы не можете видеть, что происходит внутри литейных форм.

При использовании традиционного металлического литья также существует риск того, что расплавленный металл застынет раньше, чем дойдет до самой высокой точки вашего изделия. Чтобы избежать этого, приходится создавать дополнительную часть конструкции, называемую литником. Литник требуется впоследствии отделять от конечного продукта, что увеличивает время постобработки. Кроме того, на этапе заливки в форму может произойти образование пузырьков в металле вследствие окисления или попадание в металл мелких частиц песчаной формы, что сказывается на свойствах изделия.

3D-печать позволяет создавать более легкие детали

Если вам нужно, чтобы производимые детали были легкими, то аддитивное производство предлагает массу возможностей для этого. Для снижения массы деталей можно спроектировать стенки деталей в виде ячеистых структур. Также можно создавать пустотелые детали, что невозможно в случае металлического литья.

Хорошие механические свойства

При использовании таких методов аддитивного производства, как селективное лазерное плавление, изготавливаемые детали также будут очень прочными и устойчивыми к действию высоких температур. Металлические объекты, производимые с помощью SLM-технологии, имеют лучшие механические свойства, поскольку они производятся при более высоких температурах.

Совершат ли металлические 3D-принтеры новую промышленную революцию?

Традиционные методы металлического литья предпочтительны, когда мы имеем дело с крупногабаритными деталями. Однако если вы производите прецизионные детали на заказ, то лучше выбрать 3D-печать. Аддитивное производство предоставит вам свободу в выборе проектных решений, и вы сможете спроектировать именно такую модель, которая вам нужна, обеспечит быстрое получение результатов и позволит существенно усовершенствовать вашу производственную систему.

Источник https://pressadv.ru/metally/tonkolistovoj-metall.html

Источник https://blog.iqb.ru/casting-vs-3d-printing/

Источник