Содержание

Опока в литейном производстве что это такое

В комплект модельно-опочной оснастки входят модели, модельные плиты, стержневые ящики, опоки, сушильные плиты для стержней, приспособления для контроля стержней, форм и др.

Модели и стержневые ящики. Модели и стержневые ящики изготовляют из дерева, металла, пластмасс и гораздо реже из других материалов. Выбор материала зависит, в основном, от условий производства, числа изготовляемых отливок и требований, которые предъявляют к отливке в отношении точности размеров и чистоты поверхности. Конструкция моделей (стержневых ящиков) Должна обеспечивать равномерное уплотнение смеси и быстрое удаление модели из формы (стержня из ящика) без разрушения. Поверхности моделей (стержневых ящиков) тщательно обрабатывают, что обеспечивает получение чистых и гладких рабочих поверхностей формы (стержня).

При конструировании моделей (стержневых ящиков) учитывают величину усадки металла и припуски на механическую обработку отливки, поэтому размеры модели больше размеров отливки. Линейная усадка металла выражается в процентах и колеблется в значительных пределах для разных сплавов: чугуна 0,8-1,2%; углеродистой стали 1,5-2%; медных-1,0-1,5%; алюминиевых 1,5-2%.

Поэтому при изготовлении моделей пользуются так называемым усадочным метром. Каждое деление усадочного метра больше нормального на величину усадки металла, например, для сплава с усадкой 2% длина метровой линейки составляет 1020 мм. При изготовлении модели усадочный метр позволяет не пересчитывать указанные на чертеже размеры отливки.

Величина формовочных уклонов зависит от материала, высоты модели (ящика) и способа формовки. Величина уклонов деревянных моделей составляет 1-3°, металлических — при формовке ручной 1-2° и машинной 0,5-1°. Уклоны стержневых знаков верхних 5-10°, нижних 3-7°.

Стержни устанавливают в форме на знаках, конфигурация и размеры которых зависят от формы и габаритных размеров стержня. Знаки должны обеспечивать правильное и устойчивое положение стержней в форме, поэтому знаковые части делают с фиксаторами (рис. 1).

Опоки обычно изготовляют из серого чугуна, стали, алюминиевых и магниевых сплавов. Стальные опоки более прочные и долговечные, чем чугунные. Алюминиевые опоки значительно легче чугунных и стальных, очень удобны в работе, но менее жестки.

Опоки из магниевых сплавов являются наиболее легкими и достаточно прочными, но дорогими. По конфигурации опоки бывают прямоугольными (рис. 2, а), круглыми (рис. 2, б) и реже фасонными.

В зависимости от размеров и веса опоки делятся на ручные и крановые. К ручным опекам (рис. 2) относят опоки, вес которых вместе с уплотненной формовочной смесью не превышает 50 кг. Для транспортировки опоки снабжают двумя или четырьмя ручками. Крановые опоки (рис. 2, в) обслуживаются подъемными механизмами.

Опоки изготовляют литыми или сварными. Кроме того, опоки изготовляют цельнолитыми или сборными. В последнем случае их собирают из отдельных литых стенок, соединяемых болтами. Сварные опоки изготовляют из заготовок (стальной полосы, проката специального профиля) с последующим соединением сваркой. Эти опоки удобны в работе, достаточно прочны и стойки.

Для облегчения выхода газов из форм в стенках опоки делают отверстия, называемые вентиляционными. Для удержания уплотненной смеси в средних и крупных опоках предусматривают внутренние ребра (крестовины).

Опоки при сборке соединяют с помощью втулок и центрирующий штырей. Втулки обычно выполняют в нижних опоках, штыри — в верхних. При сборке форм штыри верхней опоки входят во втулки нижней.

Иногда и верхнюю и нижнюю опоки снабжают втулками. В этом случае опоки соединяют штырями, входящими во втулки верхней и нижней опок.

Чтобы предупредить поднятие верхней формы давлением жидкого металла, полуформы скрепляют или нагружают. В массовом производстве наиболее распространен способ крепления опок скобами или нагружением. В единичном и мелкосерийном производствах опоки скрепляют штырями с клином или болтами с гайкой. Для этой цели опоки имеют специальные приливы под скобы или платики с отверстиями под болты.

В комплект литейной технологической оснастки входят сушильные плиты для стержней, наполнительные рамки, шаблоны для контроля размеров формы и стержней, правильности сборки формы и Другие приспособления.

В единичном и мелкосерийном производствах мелких и средних отливок применяют деревянные модели и стержневые ящики. При машинной формовке используют модельные плиты с деревянными или металлическими моделями, закрепленными на вкладышах. Несколько мелких моделей монтируют сразу с помощью вкладышей на одной плите. Подобная модельная плита с разным набором вкладышей приведена на рис. 3.

Такие плиты называют быстросменными, они находят все большее применение во многих литейных цехах.

В крупносерийном и массовом производствах отливок используют в основном металлические модели и стержневые ящики, а также модели из пластмасс.

Металлические модели имеют по сравнению с деревянными следующие преимущества: долговечность, высокую точность и чистую рабочую поверхность. Их применяют при машинной формовке. Конструкция этих моделей должна быть до максимальной степени упрощена, даже за счет увеличения числа стержней, так как при машинной формовке нельзя использовать приемы ручной формовки, позволяющие сократить число стержневых ящиков вследствие усложнения конструкции модели. При увеличении числа стержней значительно возрастает число размерных связей между моделями и стержневыми ящиками.

Читайте также: Как подключить трехфазный двигатель через конденсаторы

Повышенные требования, предъявляемые к точности изготовления и качеству металлических моделей и плит, объясняются более жесткими требованиями к отливкам в отношении точности размеров (уменьшения припусков на механическую обработку и облегчения процесса сборки и т. д.). Для этого увеличивают точность изготовления моделей и модельных плит, точность центрирования отдельных элементов и узлов оснастки, а также повышают надежность крепления их на плитах.

Деревянные модели и стержневые ящики в зависимости от предъявляемых к ним требований делят на три класса прочности.

Модельные комплекты 1-го класса прочности предназначены для длительного использования: 2-го класса прочности — для периодического; 3-го класса — для единичных неответственных, несложных отливок.

В модельном производстве наиболее широко используют для моделей сосну, ольху, бук, липу, ясень.

Сосна является самым дешевым материалом. Из нее выполняют средние и крупные модели и стержневые ящики, обработанная поверхность моделей получается шероховатой.

Из ольхи делают средние и мелкие модели, находящиеся непрерывно в работе. Обработанная поверхность их получается гладкой.

Особо прочные модели изготовляют из бука и ясеня.

Липа не обладает большой твердостью, поэтому из нее изготовляют модели, предназначенные для получения небольшого числа отливок.

Процесс изготовления деревянных моделей (рис. 4) и стержневых ящиков складывается из следующих операций: выполнения в натуральную величину чертежа отливки со знаковыми частями и т. п. по усадочному метру и тщательной обработки отдельных частей (заготовок) модели, сборки модели из частей склеиванием или другими способами соединений (например, вязкой); контроля и окраски модели.

Металлические модели и стержневые ящики изготовляют из алюминиевых сплавов, чугуна, стали, бронзы, латуни. Алюминиевые сплавы, имеющие малую плотность и легко поддающиеся механической обработке, наиболее широко применяют для изготовления моделей и небольших модельных плит. Алюминиевые модели не окисляются, после обработки приобретают гладкую поверхность. Недостаток алюминиевых моделей — низкая износостойкость, что особенно важно в массовом производстве.

Чугунные модели прочны, дешевы, хорошо обрабатываются и после обработки имеют гладкую рабочую поверхность. Стойкость этих моделей значительно выше алюминиевых. Недостатки чугунных моделей — большая масса и окисляемость.

Стальные модели изготовляют из поковок или проката, в основном механической обработкой.

Поверхность бронзовых и латунных моделей после обработки очень гладкая. Модели не окисляются, получаемый с них отпечаток является наилучшим по качеству. Однако эти модели значительно тяжелее чугунных и стальных моделей. Бронзовые и латунные модели применяют для изготовления небольших сложных отливок.

Конструкция металлической модели должна быть легкой и достаточно жесткой. Этому требованию удовлетворяют облегченные модели (пустотелые) с ребрами жесткости, расположенными во внутренней полости.

Процесс изготовления металлических моделей складывается из следующих операций: выполнения чертежа модели; изготовления Деревянной модели (промодели), предназначенной для получения металлической модели; изготовления металлической модели; механической ее обработки; монтажа модели на плите; контроля и отладки металлической модельной оснастки.

Размеры деревянной модели (промодели) для отливки металлических моделей увеличивают на усадку материала модели и материала отливки. Промодель выполняют с учетом припусков на обработку металлической модели. Изготовление моделей и других деталей комплекта не отличается от изготовления обычных фасонных отливок. Отливка модели должна быть плотной, без усадочных и газовых раковин (особенно в зоне обрабатываемых поверхностей), кроме того, точно соответствовать заданным размерам.

Рабочие поверхности металлической модели тщательно обрабатывают, а также плоскости соприкосновения с поверхностью плиты.

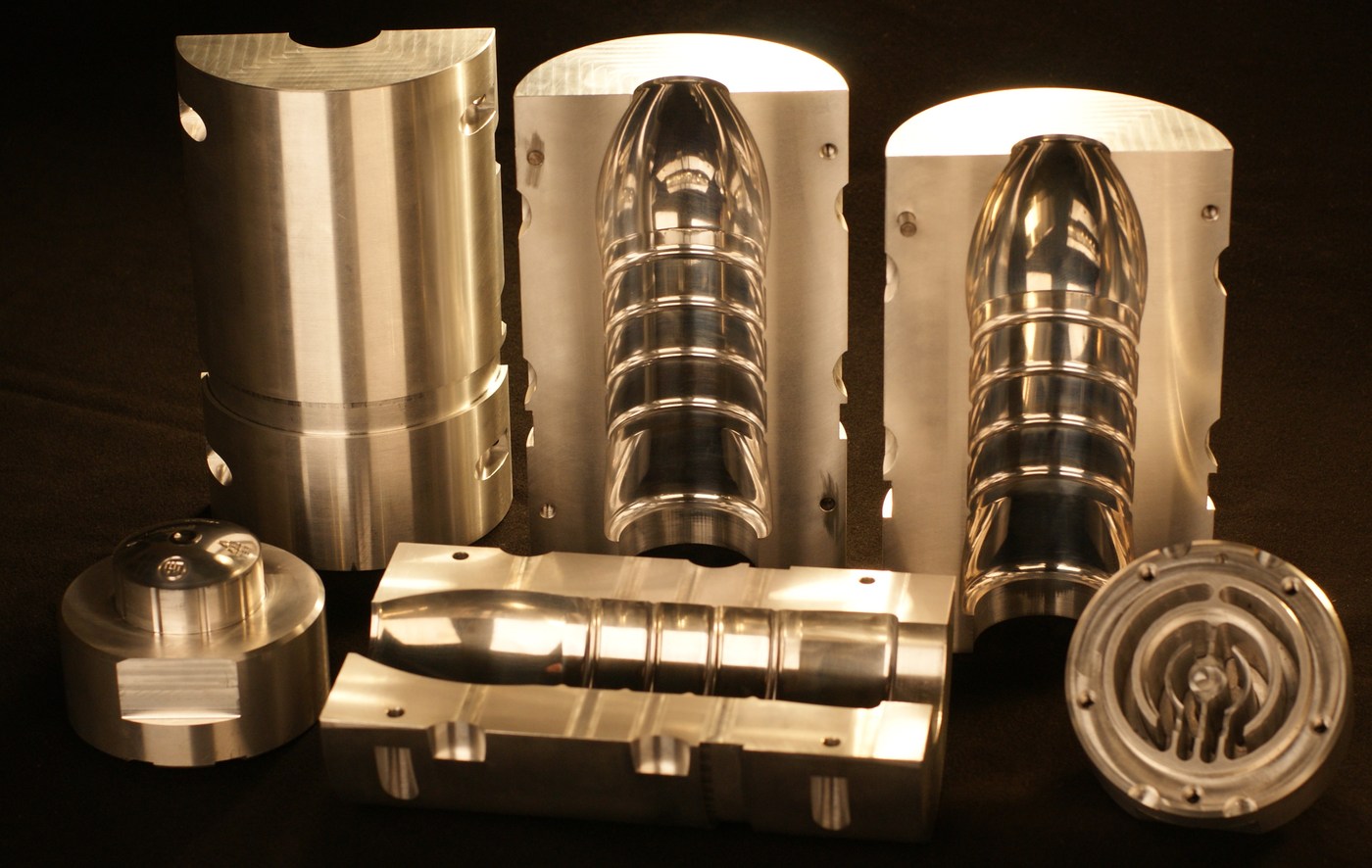

Конструкция металлических стержневых ящиков зависит от конфигурации и способов изготовления стержней.

Стержневые ящики могут быть неразъемными (вытряхными), разъемными: с вертикальным или горизонтальным разъемами. Части ящика соединяют штырями и скрепляют скобами или откидными барашками. Металлические ящики выполняют тонкостенными; толщина стенки зависит от материала и габаритных размеров ящика. Плоскость уплотнения и плоскость разъема ящика армируют металлическими пластинками, предохраняющими его от быстрого износа. Например, алюминиевые ящики армируют стальными пластинами. В плоскости разъема стержневых ящиков для пескодувных машин выполняют специальные щели глубиной 0,15-0,20 мм для выхода воздуха из ящика.

В сложных по конфигурации ящиках, имеющих разветвления, углубления и карманы, выход воздуха обеспечивается вентиляционными пробками (рис. 8).

Металлические стержневые ящики изготовляют так же, как и модели.

Пластмассовые модели и стержневые ящики изготовляют из пластмасс на основе синтетических смол. Подобная оснастка обладает малым весом, высокой точностью и прочностью, не подвержена короблению, разбуханию, коррозии при хранении и эксплуатации и позволяет точно воспроизводить контуры модели при формовке.

Пластмассовые модели изготовляют по промодели (мастер-модели). Промодель устанавливают в форму и заливают пластмассой.

Читайте также: Что такое сварочный шов

На практике используют пластмассовые стержневые ящики двух типов: пластмассовые с корпусом из алюминиевых сплавов и цельнопластмассовые. Первые предназначены для массового и крупносерийного производства, обеспечивают изготовление до 30 000 стержней; вторые — для мелкосерийного и серийного производства, обеспечивают изготовление до 1000 стержней.

Модельно-опочная оснастка для автоматических формовочных линий. Производство отливок на автоматических формовочных линиях требует унификации модельно-опочной оснастки.

На каждой линии применяют модельные плиты и опоки определенных размеров, что является необходимым условием автоматизации транспорта опок и модельных плит, установки опок на плиту и пр. Несколько повышенный (иногда до 20%) расход формовочных смесей при применении опок одинакового для всех отливок размера окупается за счет резкого увеличения производительности и степени механизации линии. Стержневые ящики

изготовляют такими, чтобы их внешние размеры соответствовали размерам наибольшего ящика.

Мелкие стержни выполняют в многогнездных ящиках. Унификация стержневых ящиков вызывает унификацию сушильных плит (т. е. плит, на которые выкладывают стержни после изготовления и на которых устанавливают в печь). В настоящее время разрабатывают автоматы для изготовления крупных форм в опоках размером 1500Х X 1000 мм и более. У многих автоматов передача опок к машине и от машины осуществляется по специальным рольгангам, на которые опирается опока ребрами (направляющими планками), расположенными вдоль боковых стенок.

Изготовление форм на автоматах прессованием при высоком давлении до 40 /сгс/сж2 требует опок повышенной жесткости и прочности.

Разглядывая витрины дорогих ювелирных магазинов, мы приходим в восторг от красоты изделий и мастерства ювелиров. Искусство превращать драгоценный металл в предмет роскоши в воображении многих людей является неким таинством, особым умением, которым может овладеть далеко не каждый. Как же рождаются на свет манящие своей красотой кольца? Какой путь проходит драгоценный металл от эскиза до воплощения в дорогое украшение? Что такое опока в ювелирном деле и для чего она используется?

Особенности профессии ювелира

Профессия ювелира требует не только творческого подхода. Ювелир должен быть аккуратен и терпелив. В этом деле множество нюансов, соблюдение которых требует предельной точности. Ювелир работает с высокими температурами и раскаленным металлом, опасность этой профессии требует выдержки и физической силы. Мастер ювелирного дела — это не только дизайнер, придумывающий эскизы и работающий напильником под ярким светом лампы. Это еще и работник литейного цеха, управляющийся с раскаленными печами и расплавленным металлом, поднимающий тяжелые гипсовые формы и следящий за соблюдением технологии. В арсенале мастера ювелирного дела полно необычных приспособлений, о которых простой обыватель даже не слышал. Например, опока. Что такое опока и для чего используется это приспособление? Об этом расскажет наша статья.

Опока в ювелирном деле

Несмотря на все новшества и высокий уровень технологии изготовления украшений, многие методы работы ювелира остаются неизменными с древних времен. Процесс литья колец, например, мало чем изменился. Чтобы ответить на вопрос о том, что такое опока, следует узнать, как происходит процесс литья ювелирных изделий.

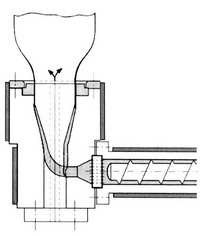

Чтобы сделать кольцо из драгоценного металла, ювелир использует специальный огнеупорный цилиндр, в который заливается раскаленный металл, формовочная масса и помещаются восковые заготовки. Это и есть опока.

Это приспособление служит для того, чтобы удерживать формовочную смесь при ее уплотнении в процессе получения литейной формы, в которую заливается драгоценный металл. Изготовить опоку можно самостоятельно, главное — чтобы она была из огнеупорного материала. Некоторые умельцы делают опоку из обрезка трубы или сворачивают ее из листа железа. На фото представлена современная опока из металла.

В эту опоку уже залита формовочная масса, внутри которой находятся восковые заготовки. Следующий шаг — прокалка опоки в раскаленной печи, эта процедура происходит в литейном цехе.

Применение опоки в литейном цехе

Какими бы утонченными ни были в итоге украшения, они проходят весьма суровый путь через раскаленные печи литейного цеха. Вот как выглядит процесс литья:

- Изделия поступают в литейный цех в виде восковых заготовок, которые проходят процесс формовки.

- Восковая заготовка помещается в специальный огнеупорный металлический цилиндр — опоку для литья.

- Затем опока ставится в раскаленную печь для прокалки. Температура в такой печи может достигать 1000 градусов. Воск из опоки выплавляется, и в этой форме появляется место для драгоценного металла.

- После прокалки опоки и образования формы в нее заливается металл. Процесс отливки украшений происходит в вакууме, предотвращается образование пустот и попадание инородного мусора в форму.

- На финальном этапе из опоки для литья ювелирных изделий литейщик достает украшение и приступает к его финальной обработке и шлифовке.

Гипсовые опоки для изготовления украшений

Что такое опока из гипса? По форме она не отличается от более распространенной металлической. Единственное ее отличие — это материал и необходимость ступенчатого нагрева. Гипсовые опоки чаще всего используются для мелкого ювелирного литья, а не для промышленного. Для того чтобы процесс литья с использованием гипсовой опоки был успешным, следует соблюдать температурный режим, иначе форма треснет и станет непригодной для работы. Удобнее всего это делать в специальной электрической печи для отжига, так как там можно регулировать температуру. Отжиг гипсовой опоки производится в несколько этапов:

- Нагрев при температуре менее 100 °С. Выдерживать опоку в такой температуре нужно не менее часа.

- Затем форма должна находиться в печи при температуре 250 °С от двух до двух с половиной часов.

- По истечении этого времени, температуру следует поднять до 450 °С и отжигать опоку еще полтора часа.

- Только после этого можно поднимать температуру до максимальных 750 °С и отжигать форму еще около трех часов.

Время отжига зависит от размеров опокич: чем она больше, тем дольше нужно ее отжигать.

Одноразовые опоки

Узнав, что такое опока и как она используется, проще вникнуть в тонкости процесса. Он уже не кажется таким уж сложным, скорее, интересным и простым. Современные технологии позволяют попробовать самостоятельно изготовить ювелирное украшение практически в домашних условиях. Китайский рынок предлагает широкий ассортимент одноразовых опок с уже готовыми формами. Все что нужно для работы с такой формой, — это необходимое количество драгоценного металла и возможность его расплавить. Ими пользуются как ювелиры, не имеющие собственного литейного цеха, так и свободные мастера, изготавливающие украшения на заказ.

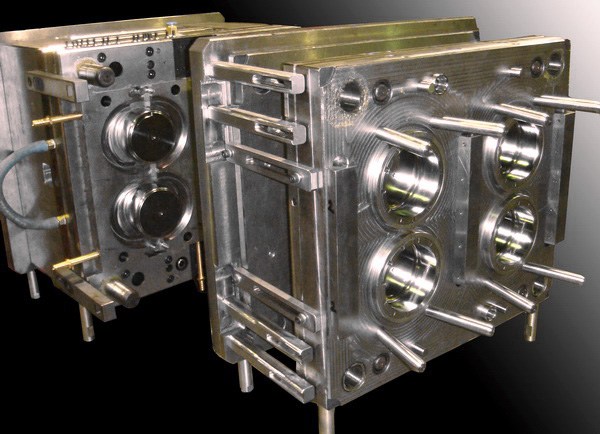

К опочной оснастке относят опоки, штыри, крепежные приспособления, литейные жакеты и подопочные плиты.

Опоки представляют собой жесткие металлические рамки, служащие для набивки и удержания смеси при изготовлении литейных форм, удобства их транспортирования на участки заливки и выбивки. Кроме того, опока придает форме повышенную прочность, необходимую для противодействия давлению заливаемого в нее литейного расплава.

Размеры опок регламентируются ГОСТ 2133—75 и колеблются в пределах (в свету) от 500X400 до 3000Х Х2500 мм при диапазоне высот 150—1500 мм. По конфигурации опоки подразделяют на прямоугольные, круглые и фасонные, в зависимости от размеров и массы — на ручные и крановые. Ручные опоки с размерами до 600X400 мм переносят вручную, они снабжены рукоятками. Опоки больших размеров (рис. 2.24) перемещают с помощью подъемно-транспортного оборудования (мостовые краны, тельферы и др.). В них для захвата (вместо ручек) предусмотрены цапфы 5, а для удержания формовочной смеси — внутренние буртики 6 и крестовины 4. Центрирование парных опок 1 и 7 при их соединении осуществляется штырями 8 (см. рис. 2.25).

Рис. 2.24. Крановые литые чугунные парные опоки:

Рис. 2.24. Крановые литые чугунные парные опоки:

1 — верхняя опока, 2 — скоба, 3 — подоночная плита, 4 — крестовины, 5 — цапфы, 6 — буртики, 7 — нижняя опока, 8 — штырь

Опочная оснастка

К опочной оснастке относят опоки, штыри, крепежные приспособления, литейные жакеты и подопочные плиты.

Опоки представляют собой жесткие металлические рамки, служащие для набивки и удержания смеси при изготовлении литейных форм, удобства их транспортирования на участки заливки и выбивки. Кроме того, опока придает форме повышенную прочность, необходимую для противодействия давлению заливаемого в нее литейного расплава.

Размеры опок регламентируются ГОСТ 2133—75 и колеблются в пределах (в свету) от 500X400 до 3000Х Х2500 мм при диапазоне высот 150—1500 мм. По конфигурации опоки подразделяют на прямоугольные, круглые и фасонные, в зависимости от размеров и массы — на ручные и крановые. Ручные опоки с размерами до 600X400 мм переносят вручную, они снабжены рукоятками. Опоки больших размеров (рис. 2.24) перемещают с помощью подъемно-транспортного оборудования (мостовые краны, тельферы и др.). В них для захвата (вместо ручек) предусмотрены цапфы 5, а для удержания формовочной смеси — внутренние буртики 6 и крестовины 4. Центрирование парных опок 1 и 7 при их соединении осуществляется штырями 8 (см. рис. 2.25).

Рис. 2.24. Крановые литые чугунные парные опоки:

1 — верхняя опока, 2 — скоба, 3 — подоночная плита, 4 — крестовины, 5 — цапфы, 6 — буртики, 7 — нижняя опока, 8 — штырь

а — неподвижные, б — съемные; 1 — модельная плита, 2 — опока, 3 штырь, 4 — пружинная шайба, 5 —гайка, 6 — втулка

При изготовлении безопочных форм (см. гл. 5) по двусторонним модельным плитам (ом. рис. 2.5,6) применяют парные съемные опоки с размерами от 300×225 до 500X300 мм. Внутренние поверхности таких опок делают наклонными под углом 5°, что обеспечивает их легкий съем с кома формовочной смеси. Для удержания формовочной смеси при съеме верхней полуформы в съемных опоках предусмотрены специальные планки и ножи, которые перемещаются в плоскости разъема формы.

Штыри (рис. 2.25) являются приспособлениями, с помощью которых осуществляется центрирование опок на модельной плите, (рис. 2.25,а) и полуформ при подготовке формы к заливке (рис. 2.25,6). Штыри вытачиваются из прочной углеродистой инструментальной стали на металлорежущих станках. Учитывая их интенсивное изнашивание во время использования опок и модельных плит, их подвергают упрочнению — закалке.

Литейные жакеты в виде сварных из листовой стали рамок (см. рис. 2.26) надевают на безопочные формы при подготовке их к заливке для повышения прочности.

Крепежные приспособления (рис. 2.26) предназначены для надежного соединения полуформ при подготовке формы к заливке, что предупреждает вытекание заливаемого расплава по плоскости ее разъема.

Подопочные плиты предназначены для установки на них готовых литейных форм, направляемых от формовочных машин на заливку и выбивку с помощью напольного тележечного конвейера в условиях массового и крупносерийного производства. Широко применяют легкие подопочные плиты, получаемые сваркой элементов из листовой углеродистой стали, жесткость рабочей поверхности которых обеспечивается ребрами, привариваемыми с тыльной их стороны.

Рис. 2.26. Способы скрепления полуформ перед заливкой:

1 — грузом в виде чушки чугуна. 2 плоским грузом (для безопочных форм), 3 — скобами, набиваемыми на конусные приливы опок, 4 — скобой с клином, 5 — болтами с винтовыми гайками, 6 — штырем с клином. 7,8 — стальными стяжками, 9 — рамками и болтами (для стержневых форм)

Опока⋆ Все о Литье ⋆ Отливки ⋆Формы для литья ⋆Кокиль ⋆Сталь

Современный окружающий мир невозможно представить без изделий из стали, чугуна или цветных металлов, а это и легко объяснимо, так как продукция, созданная из этих видов материалов, является наиболее прочной, надежной и безотказной. Конечно, нельзя упускать из виду постоянно растущее производство изделий из пластмассы, резины или других синтетических материалов, однако такие изделия считаются менее экологически чистыми, а также не всегда есть возможность их использования в сложных климатических условиях.

Литые изделия

Любое металлоизделие можно изготовить различными способами – сваркой, ковкой, литьем или иным способом. Но наиболее предпочтительными в использовании являются литые изделия. Необходимо отметить, что более 20% всех отливок в машиностроении изготовляют из стали. Этот металл применяют для производства большинства узлов и деталей в машинах и агрегатах, для производства различного инструмента, ответственных конструкций.

Мы исследуем процесс производства отливок из стали. Задачи данного исследования – рассмотреть основы плавки и разливки стали, изучить особенности литья в песчаные и металлические формы, охарактеризовать основные принципы термической обработки отливок из стали и их технический контроль.

Литье под давлением

Мы рассмотрим такие способы изготовления отливок как литье в оболочковые формы, песчаные формы и кокиль, центробежное литье, литье под давлением. Также в данной работе будет изучен один из важнейших этапов производства стальных отливок – термическая обработка, благодаря которой удается придавать металлу заданные свойства.

При производстве любой продукции большое внимание уделяется контролю качества изделий, особенно это касается продукции, которая будет иметь ответственное назначение или использоваться в агрессивной среде. Именно отливки из стали чаще всего применяются в сложных условиях, поэтому в данной курсовой работе одна из глав посвящена изучению возможных дефектов стальных отливок и способов их устранения.

Основные этапы процесса изготовления отливок из стали.

Плавка и разливка стали.

Литейное производство

Литейным производством называется отрасль машиностроения, занимающаяся изготовлением фасонных деталей или заготовок путем заливки расплавленного металла в форму, полость которой имеет конфигурацию детали. После затвердевания металла в форме получается отливка (литая деталь или заготовка). Заготовки подвергаются в дальнейшем механической обработке. В машинах и промышленном оборудовании около 50% всех деталей изготовляют литьем.

Литьем изготовляют такие ответственные детали, как детали двигателей внутреннего сгорания (блоки цилиндров, поршни), рабочие колеса насосов, лопасти газовых турбин, станины станков и т.д.

Перед литейным производством стоит задача получения отливок с максимальным приближением их формы и размеров к форме и размерам готовой детали или изделия, при этом наиболее трудоемкая операция механической обработки должна быть ограничена лишь чистовой обработкой или шлифованием. Этого можно достичь усовершенствованием и внедрением специальных, более точных способов литья (в кокиль, литье под давлением, центробежное литье, литье по выплавляемым моделям, литье в оболочковые формы и др.).

В отечественном машиностроении 21% всех отливок изготовляют из стали. При выборе сплава необходимо учитывать его свойства и стоимость. Так, если принять среднюю стоимость отливки из серого чугуна за 100%, то стоимость отливки из стали составит 150%.

Сталь

Сталью считают сплав железа с углеродом (до 2%). Детали сложной конфигурации, к которым предъявляют повышенные требования по прочности, ударной вязкости или другим свойствам, обычно изготовляют из стали. В машиностроении применяют три группы литейных сталей: конструкционные, инструментальные и со специальными свойствами.

Из конструкционных сталей изготовляют детали, несущие главным образом механические нагрузки (статические, динамические, вибрационные и др.). По химическому составу их подразделяют на углеродистые (низко- и среднеуглеродистые) и легированные, а по структуре – на ферритно-перлитного и перлитного классов.

Из инструментальных сталей изготовляют литой инструмент (режущий, мерительный, штамповочный и т.п.). По химическому составу их подразделяют на средне-, высокоуглеродистые и легированные стали перлитного, мартенситного и карбидного классов.

Из сталей со специальными свойствами (коррозионно-стойкие, жаропрочные, кислотоупорные, износостойкие) выполняют литые изделия, подвергающиеся воздействию различных сред, высоких температур и нагрузок. Эти стали относят в основном к ферритному и аустенитному классам.

В литейных цехах наибольшее применение для плавки стали нашли дуговые электропечи, индукционные электропечи с сердечником, индукционные электропечи без сердечника.

Электроплавильные печи имеют преимущества по сравнению с другими плавильными агрегатами. В электропечах можно быстро нагревать, плавить и точно регулировать температуру металла, создавать окислительную, восстановительную, нейтральную атмосферу или вакуум. В этих печах можно расплавлять сталь с образованием минимального количества неметаллических включений – продуктов раскисления. Поэтому электропечи используют для выплавки конструкционных сталей, высоколегированных, инструментальных, коррозионно-стойких и других специальных сталей.

Электропечи бывают дуговыми и индукционными.

В дуговых электросталеплавильных печах в качестве источника теплоты используют электрическую дугу, возникающую между электродами и металлической шихтой. Эта печь питается трехфазным переменным током и имеет три цилиндрических электрода, изготовленных из графитированной массы. Электрический ток от трансформатора гибкими кабелями и медными шинами подводится к электродержателям, а через них к электродам. Между электродом и металлической шихтой возникает электрическая дуга, электроэнергия превращается в теплоту, которая передается металлу и шлаку излучением. Рабочее напряжение 180-600 В, сила тока 1-10 кА. Во время работы печи длина дуги регулируется автоматически путем вертикального перемещения электродов. Печь имеет стальной сварной кожух. Кожух печи изнутри футерован теплоизоляционным и огнеупорным кирпичом. Подина, стенки и свод также выложены огнеупорным кирпичом. В стенках печи имеются рабочее окно для управления ходом плавки и летка для выпуска готовой стали по желобу в ковш. С помощью специального механизма печи может наклоняться в сторону загрузочного окна и летки. Емкость дуговой электропечи 0,5-400 т.

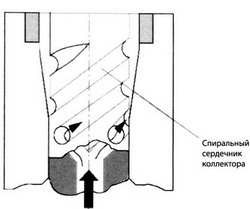

Индукционные электропечи с сердечником (низкой частоты) состоят из шахты и каналов (одного или трех), которые охватывают сердечник и первичную обмотку трансформатора. К первичной обмотке (индуктору) подводится ток промышленной частоты. Жидкий металл, предварительно залитый в канал, создает короткозамкнутый вторичный виток, в котором индуктируется (возбуждается) электрический ток большой силы. Возникающая в этом кольце электроэнергия превращается в тепловую; металл, залитый в канал, быстро нагревается и передает теплоту твердой шихте (загружаемой сверху в шахту) в результате циркуляции металла. Плавка в этих печах экономичнее, чем в высокочастотных, но требует предварительной заливки жидкого металла в каналы печи и чистку этих каналов от расплава предыдущей плавки.

Индукционные электропечи без сердечника представляют собой воздушный трансформатор, первичной обмоткой которых является медный полый водоохлаждаемый индуктор, а вторичной – загружаемая в тигель металлическая шихта. Принцип работы печи основан на поглощении электромагнитной энергии материалом металлической шихты, загружаемой в тигель, который установлен в переменном электромагнитном поле; при этом происходит нагрев и расплавление шихты. Применяют графитные или набивные тигли из огнеупорных материалов. В зависимости от частоты переменного тока, питающего индуктор, эти печи подразделяются на печи промышленной частоты (50Гц) и высокой частоты (более 500Гц). В таких печах также плавят сталь.

Выплавленную сталь выпускают из плавильной печи в разливочный ковш, из которого ее разливают в изложницы или кристаллизаторы установок для непрерывной разливки стали. В изложницах или кристаллизаторах сталь затвердевает, и получаются слитки, которые затем подвергают обработке.

Сталеразливочный ковш имеет стальной сварной кожух, выложенный изнутри огнеупорным кирпичом. В дне ковша имеется керамический стакан с отверстием для выпуска стали. Отверстие в стакане закрывается и открывается стопорным устройством. Стопор поднимают и опускают рычажным механизмом вручную или с помощью гидравлического привода с дистанционным управлением. Ковш за две цапфы поднимают краном. Емкость ковша выбирают в зависимости от емкости плавильной печи с учетом слоя шлака (100-200мм), предохраняющего зеркало металла в ковше от охлаждения при разливке. Обычно емкость ковшей 5-260 т. Для крупных плавильных агрегатов применяют ковши емкостью 350-480 т.

Изложницы

Изложницы – чугунные формы для изготовления слитков. Конфигурация изложниц характеризуется формой поперечного и продольного сечений и зависит от сорта заливаемой стали. Изложницы выполняют квадратным, прямоугольным, круглым и многогранным поперечными сечениями.

Для разливки спокойной стали применяют изложницы, расширяющиеся кверху, а для разливки кипящей стали – изложницы, расширяющиеся книзу. Изложницы, расширяющиеся кверху, обычно имеют дно, а расширяющиеся книзу делают сквозными, без дна. Изложницы для разливки спокойной стали имеют прибыльные надставки, футерованные изнутри огнеупорной массой с малой теплопроводностью.

Размеры изложниц зависят от массы слитка. Для прокатки отливают слитки от 200кг до 25т.

Экономически более целесообразна разливка стали в крупные слитки, так как при этом сокращаются затраты труда, на огнеупоры, потери металла, уменьшается продолжительность разливки. Однако масса слитка ограничивается мощностью прокатного оборудования и ухудшением качества слитка из-за неровности химического состава в различных его местах. Обычно углеродистые спокойные и кипящие стали разливают в слитки массой до 25т, легированные и высоколегированные стали – в слитки от 500кг до 7т, а некоторые сорта высоколегированных сталей в слитки массой несколько сот килограммов.

Для разливки стали применяют три основных способа – в изложницу сверху, в изложницу сифоном, на установках непрерывной разливки стали (УНРС).

В изложницы сверху сталь заливают непосредственно из ковша. При разливке сверху исключается расход металла на литники, проста подготовка оборудования к разливке, температура заливаемой стали может быть ниже, чем при сифонной заливке. Однако при разливке сверху сталь падает в изложницу с большой высоты, брызги металла застывают на стенках изложницы и ухудшают поверхность слитка, образуя окисные плены. Окисные плены не свариваются с телом слитка даже при прокатке, после которой необходимо зачищать поверхность для улучшения ее качества, что является очень трудоемкой операцией.

При сифонной разливке сталью заполняют одновременно несколько изложниц (от 4 до 60). Изложницы устанавливают на поддоне, в центре которого находится центровой литник. Сифонная разливка основана на принципе сообщающихся сосудов: жидкая сталь из ковша поступает в центровой литник и через каналы заполняет изложницы снизу. Этот способ разливки обеспечивает плавное, без разбрызгивания заполнение изложниц. Поверхность слитка получается чистой, сокращается продолжительность разливки, можно разливать большую массу металла одновременно на несколько мелких слитков. Однако при сифонной разливке повышается трудоемкость подготовки оборудования, увеличивается расход огнеупоров, появляется необходимость в расходовании металла на литники (до 1,5% от массы заливаемой стали), в перегреве металла в печи до более высокой температуры, так как при течении по каналам он охлаждается.

Оба способа разливки широко применяют. Для обычных углеродистых сталей используют разливку сверху; для легированных и высоколегированных сталей – разливку сифоном.

Непрерывная разливка стали

Наиболее прогрессивный способ разливки – непрерывная разливки стали. Этот способ заключается в том, что жидкую сталь из ковша через промежуточное разливочное устройство непрерывно подают в изложницу (охлаждается водой) без дна – кристаллизатор, из нижней части которого вытягивается затвердевающий слиток. Перед заливкой металла в кристаллизатор вводят затравку, образующую его дно. Затравка имеет головку в форме ласточкина хвоста. Жидкий металл, попадая в кристаллизатор и на затравку, охлаждается, затвердевает, образуя корку. Затравка тянущими валками вытягивается из кристаллизатора вместе с затвердевающим слитком, сердцевина которого находится в жидком состоянии. Скорость вытягивания слитка из кристаллизатора зависит от сечения слитка. Например, скорость вытягивания прямоугольных слитков сечением 150х500 и 300х2000 мм равна 1 м/мин. На выходе из кристаллизатора слиток охлаждается водой. Из зоны охлаждения слиток выходит полностью затвердевшим и попадает в зону резки, где его разрезают газовым резаком на куски заданной длины. Для предотвращения приваривания слитка к стенкам кристаллизатора последний совершает возвратно-поступательное движение с шагом 10-50мм и частотой 10-100 циклов в минуту, а рабочая поверхность кристаллизатора смазывается специальными смазками. Высота кристаллизатора 500-1500мм. В них получаются слитки прямоугольного поперечного сечения с габаритными размерами от 150х500 до 300х2000мм, квадратного от 150х150 до 400х400мм, круглые в виде толстостенных труб.

Вследствие направленного затвердевания и непрерывного питания при усадке в слитках непрерывной разливки отсутствуют усадочные раковины, они имеют плотное строение и мелкозернистую структуру. Поверхность слитка получается хорошего качества. Выход годных заготовок может достигать 96-98% от массы разливаемой стали.

УНРС имеют один, две, три, четыре и более кристаллизатора (до восьми), что делает возможным одновременную заливку нескольких слитков.

Литье в песчаные формы.

Независимо от способа литья отливки получают в литейной форме, полость которой соответствует конфигурации отливки.

Литейная форма – элемент, образующий рабочую полость, при заливке которой расплавленный металл формирует отливку. Форму изготовляют из формовочной смеси, состоящей из формовочных материалов (песка, глины и добавок воды, связующих материалов и т.д.).

Формовочная смесь – многокомпонентная смесь формовочных материалов, состав которой соответствует условиям технологического процесса изготовления неметаллических литейных форм. Формовочную смесь засыпают в литейные опоки и выполняют в них отпечаток модели.

Литейная опока

Литейная опока – приспособление для удержания формовочной смеси при изготовлении литейной формы, ее транспортировке и заливке жидким металлом.

Модель имеет конфигурацию внешней поверхности отливки; ее изготовляют из древесины или металла. Внутренняя поверхность отливки образуется с помощью литейного стержня, который устанавливают в форму.

Литейный стержень – элемент литейной формы для образования отверстия, полости или иного сложного контура в отливке. Литейные стержни выполняют из стержневой смеси, состоящей из песка и связующих материалов. Между полостью формы и стержнем образуется пространство, заливаемое жидким металлом. После его затвердевания образуется отливка.

Из формовочных смесей изготовляют формы, а из стержневых смесей – стержни. Смеси приготовляют из песка, глины, связующих материалов и др. Формовочные материалы (песок и глина) должны иметь определенные свойства, поэтому их добывают из заранее исследованных карьеров. Формовочные и стержневые смеси должны иметь хорошую пластичность, текучесть, газопроницаемость, достаточно высокую прочность и противопригарность.

Для стальных отливок формовочные и стержневые смеси должны обладать большой противопригарностью, поэтому в них вместо обычной глины добавляют более огнеупорную глину. Для изготовления крупных отливок формовочную смесь приготовляют из хромистого железняка.

Литье в песчаные формы включает следующие основные этапы:

изготовление литейной формы;

заливка форм сплавом;

выбивка отливок из песчаной формы;

очистка и обрубка отливок.

Литейную форму изготовляют в следующей последовательности: устанавливают на модельную плиту опоку и на нее наполненную рамку, высота которой соответствует степени уплотнения формовочной смеси в форме. Из бункера засыпают формовочную смесь в опоку и рамку, уплотняют ее, затем модель извлекают из формовочной смеси. В результате образуется литейная форма. Формовочную смесь в форме уплотняют различными способами – вручную с помощью трамбовки и машинами (прессованием, встряхиванием, сбрасыванием комков смеси с большой скоростью пескометом или пескострельной машиной). Кроме того, форму изготовляют заливкой текучей формовочной смеси в опоку с последующим ее затвердеванием.

Изготовление форм

Изготовление форм для стальных отливок отличается применением прибылей для питания большой (6%) объемной усадки стали. При этом надо учитывать, что сталь имеет пониженную жидкотекучесть и высокую температуру заливки. Часто масса прибыли приближается к массе отливке. В среднем масса прибыли составляет 0,6 от массы отливки.

Стержни

Стержни изготовляют из стержневой смеси. Стержневую смесь уплотняют в стержневом ящике вручную или машинным способом. Сложные и крупные стержни изготовляют по частям, а затем эти части склеивают и собирают в узлы, после чего ставят в форму. В единичном и мелкосерийном производствах для крупных стержней применяют дешевые органические связующие материалы.

Стержни сушат для увеличения их прочности и газопроницаемости. Связующие материалы, находящиеся в стержневой смеси, во время сушки при определенной температуре (150-300°С), спекаются, окисляются или в них происходят химические реакции, благодаря которым частицы песка склеиваются. Сушат стержни в сушилах непрерывного действия

Отделка и контроль сухих стержней является обязательными операциями перед установкой их в форму. Часто стержни окрашивают противопригарной краской, улучшающей поверхность отливки.

При сборке форм небольшие стержни устанавливают вручную, большие – с помощью крана. Если стержень по ряду причин не может быть устойчиво установлен в форму, применяют жеребейки (специальное металлическое приспособление, применяемое при установке и закреплении в определенном положении стержня в литейной форме для получения нужной толщины тела отливки). Они предохраняют стержни от провисания или всплывания при заполнении формы металлом. Эти жеребейки заваривают в стенки отливки.

Сплав

Сплав заливают в форму с помощью ковша, конструкция которого зависит от емкости и свойств заливаемого сплава. Чаще применяют барабанные ковши. Ковш от плавильных печей к месту разливки перевозят мостовым краном или по монорельсовому пути.

Формы заливают на рольганговых транспортерах и на движущихся тележках конвейера. При заливке формы подвергаются давлению жидкого металла, который стремиться приподнять верхнюю опоку, отчего по разъему может образоваться щель и металл выльется через нее из формы. Во избежание этого верхнюю полуформу скрепляют с нижней скобами или помещают на нее груз.

Для стального заливаемого сплава ориентировочно принимают температуру от 1500ºС до 1600ºС. Температура заливаемого сплава зависит от толщины стенок отливки: чем меньше толщина отливки, тем выше температура.

После заливки и охлаждения металла в форме отливку из нее удаляют (выбивают), при этом форма разрушается. С места выбивки отливки транспортируют в отделение выбивки стержней или непосредственно в отделение очистки и обрубки отливок. Стержни выбивают из отливки вибрационными установками или струей воды. Воду тонкой струей под давлением 235-980 кН/м2 направляют на стержень. Вода с песком стекает в особый отстойник.

Последним этапом изготовления отливок в песчаные формы является процесс очистки и обрубки отливок.

Литники стальных отливок удаляют чаще всего дисковыми пилами. Прибыли удаляют газовой резкой.

После выбивки отливок из формы на их поверхности остается пригоревшая формовочная смесь и заусенцы, которые очищают в обрубном отделении цеха. Основными способами очистки отливок являются:

1) дробеметная или дробеструйная обработка, при которой струю чугунной или стальной дроби направляют на поверхность отливки с большой скоростью;

2) обработка ударным действием гидравлической или пескогидравлической струей, при которой на поверхность отливки направляют струю воды с песком под давлением 35 атмосфер и очищают ее от пригоревшей к ней формовочной смеси.

Остатки питателей и заусенцев обрубают и обдирают абразивным кругом или на обрезных прессах. На заводах массового производства применяют абразивные автоматы и полуавтоматы.

Специальные способы литья отливок из стали.

2.1 Литье точных отливок в разовых формах.

Развитие массового производства отливок привело к разработке новых специальных способов литья: в разовые формы, в полупостоянные формы, в металлические формы.

При производстве точных отливок в разовые формы исключается или уменьшается механическая обработка отливок. К таким способам литья относится литье в оболочковые формы, по выплавляемым моделям, литье в гипсовые и стеклянные формы, литье по пенополистироловым моделям.

В полупостоянных формах (из шамота, металлокерамики, графита), без их разрушения можно получить несколько десятков и даже сотен отливок.

В металлической форме можно изготовить несколько тысяч отливок с размерами большой точности. К литью в металлические формы относятся литье в кокиль, центробежное литье, литье под давлением и др.

Литье в оболочковые формы – процесс получения отливок путем свободной заливки расплавленного металла в оболочковые формы из термореактивных смесей.

Этот способ литья является разновидностью литья в разовые песчаные формы, обеспечивает получение отливки с высоким качеством поверхности. Оболочковые формы изготовляют из смеси, которая состоит из кварцевого песка и синтетической смолы (6-7% фенолформальдегидной) в виде порошка. Фенолформальдегидная смола при 70°С размягчается, а при температуре свыше 120°С плавится, превращаясь в жидкую клейкую массу. Через несколько секунд и по мере увеличения температуры смола становится твердой и вторичному расплавлению не поддается. При 450°С смола начинает выгорать. На свойстве смолы, переходить из жидкого состояния в необратимое твердое состояние, основаны способы получения оболочковых форм. Оболочковая форма из песчано-смоляной смеси после заливки металлом легко разрушается, освобождая отливку.

Литье по выплавляемым моделям.

Этим способом литья изготовляли литые скульптуры много столетий назад. В машиностроении его начали применять в 40-х годах 20 века.

Этот способ изготовления отливок трудоемок и дорог. Однако его применение во многих случаях оправдано, например, при получении точных отливок без последующей механической обработки, при изготовлении деталей со сложной и трудоемкой механической обработкой, при использовании труднообрабатываемых сплавов (высоколегированных сталей и др.) и т.д.

Имеется большое число вариантов изготовления отливок по выплавляемым моделям, а также рецептур модельных и формовочных смесей.

Наиболее часто применяют смесь: 50% парафина и 50% стеарина. Расплавленный легкоплавкий сплав из печи заливают под небольшим давлением в пресс-форму. При этом получают легкоплавкую модель точных размеров.

После затвердевания легкоплавкую модель вынимают из пресс-формы, собирают в блоки с общей литниковой системой и погружают в огнеупорную суспензию, состоящую из 30% гидролизованного раствора этилсиликата (обладает большой клейкостью) и 70% кварцевой муки. Затем блок моделей посыпают сухим песком и сушат на воздухе. Повторяя эти операции несколько раз, получают форму толщиной 5-8мм.

Модель выплавляется из формы с помощью горячего воздуха при 120-150°С, паром или горячей водой. Для крупных отливок облицованную и просушенную форму с литниковой системой помещают в металлический жакет и засыпают песком, уплотняют или засыпают металлической дробью.

Готовая форма

Готовую форму прокаливают до температуры 850-900°С, при которой остатки легкоплавкого состава выгорают. Форма при этом превращается в прочную керамическую оболочку.

Форму заливают расплавленным сплавом. При необходимости сплав подают в форму под действием центробежных сил.

После затвердевания металла блоки отливок выбивают из опок. Керамическую корку отбивают. Для удаления керамической корки с детали, имеющей отверстия и внутренние каналы, отливки выщелачивают при 120°С в ванне с щелочным раствором с последующей промывкой их в горячей воде. После контроля отливок отрезают литники и зачищают их остатки. На многих заводах при литье по выплавляемым моделям все процессы изготовления отливок механизированы и автоматизированы.

Способы отливок

В промышленности начали применять следующие способы получения точных отливок: литьем по выжигаемым, растворяемым, размораживаемым и по газифицируемым моделям. Наиболее перспективным из этих способов литья является способ с применением моделей из пенопласта (пенополистирола) или, как его называют, литьем по газифицируемым моделям.

Особенность литья по пенопластовым моделям – применение неразъемных форм, из которых модель не извлекается, газифицируется за счет теплоты расплавленного металла. Таким способом получают отливки массой от 0,2кг до нескольких тонн.

Пенополистерол

Пенополистирол, из которого изготовляют модель, имеет малую плотность, разлагается при 300-350°С, выделяя пары стирола, легко обрабатывается, даже простым ножом и разогретой проволокой.

В единичном производстве пенопластовые модели изготовляют механической обработкой вручную с помощью пил, рубанка, фуганка и на станках (строгальных, фрезерных, сверлильных и шлифовальных). Модели часто изготовляют по частям, которые затем соединяют склеиванием, сваркой, спеканием.

В крупносерийном производстве модели из полистирола получают методом вспенивания в металлических или пластмассовых формах. В форму, полость которой имеет конфигурацию и размеры модели, загружают полистироловые гранулы. При нагревании гранулы вспениваются, расширяются, спекаются между собой, полностью заполняют полость формы. После охлаждения модель извлекают из формы.

Пенопластовую модель формуют в опоке обычным способом. Формовочную смесь чаще уплотняют на встряхивающих и вибрационных станках.

После изготовления форму заливают сплавом, при этом модель, которая осталась в форме, газифицируется, и газы удаляются в выпоры, а место, где находилась модель, заполняют сплавом для образования отливки.

Применяют и другие способы изготовления отливок с помощью модели из пенопласта. После изготовления формы пенопластовую модель удаляют растворением ее, прокаливанием формы, электроплавкой, продувкой формы горячими газами. Форму заливают после удаления модели. Пенопластовые модели применяют также вместо выплавляемых моделей.

Литье в металлические формы.

Литье в кокиль – процесс получения отливок путем свободной заливки расплавленного металла в металлические формы-кокили.

Кокиль изготовляют из чугуна, стали и других сплавов. Способ литья в кокиль имеет преимущества перед литьем в песчаные формы. Кокили выдерживают большое число заливок (от нескольких сот до десятков тысяч) в зависимости от заливаемого в них сплава: чем ниже температура заливаемого сплава, тем больше их стойкость. При этом способе исключается применение формовочной смеси, повышаются технико-экономические показатели производства, улучшаются санитарно-гигиенические условия труда.

Высокая теплопроводность кокиля ускоряет процесс кристаллизации сплава и способствует получению отливок большой герметичности и с высокими механическими свойствами.

Высокая прочность металлических форм позволяет многократно получать отливки одинаковых размеров. Минимальное физико-химическое взаимодействие металла отливки и формы повышает качество поверхности отливки.

К недостаткам этого способа литья относится сравнительно малая стойкость и высокая стоимость изготовления кокиля. Образование внутренних напряжений в отливке требует соблюдения точного технологического процесс литья.

Кокиль

В кокилях получают 6% стальных отливок. Этот способ литья экономически целесообразен в серийном и массовом производствах.

Кокиль чаще изготовляют из двух половин, соответствующим двум полуформам при литье в песчаные формы. Рабочая полость кокиля соответствует внешней конфигурации отливки. Установленные в эту форму песчаные стержни образуют полость с конфигурациями отливки. Для заливки кокиля жидким металлом в плоскости разъема или в стержне выполняют каналы для литниковой системы. Сплав заполняет пространство между полостью кокиля и стержнем, образуя отливки. После затвердевания отливки кокиль раскрывают, и из него выталкивается готовая отливка. Затем все процессы повторяются.

В зависимости от конфигурации отливки кокиль изготовляют с одним или несколькими разъемами. Плоскости разъема кокиля могут быть вертикальными, горизонтальными или комбинированными.

Чтобы уменьшить скорость охлаждения отливок, избежать образования закаленного слоя около поверхности и повысить стойкость кокиля, на его рабочую поверхность наносят теплоизоляционные покрытия. Их изготовляют из одного или нескольких огнеупорных материалов (кварцевой муки, молотого шамота, графита, мела, талька) и связующего материала (жидкого стекла, патоки).

Кокиль практически газонепроницаем. Газы удаляются из формы через выпор и газовые каналы, выполненные по линии разъема кокиля или в специальных пробках. Газовые каналы делают обычно глубиной 0,2-0,5мм. Через такие каналы не вытекает жидкий сплав, но легко удаляются газы.

Кокильное литье

Механизировать и автоматизировать технологический процесс кокильного литья легче, чем процесс литья в песчаные формы. Для механизации применяют кокильные машины – однопозиционные и карусельные. На этих машинах автоматизируют следующие технологические процессы: открывание и закрывание кокилей, постановку и удаление металлических стержней и выталкивание отливок из кокиля.

Литье под давлением

Литье под давлением – процесс получения отливок в металлических формах, при котором их заполнение сплавом и формирование отливок осуществляется под давлением. Этот способ литья применяют в массовом производстве (так как стойкость пресс-форм высока) тонкостенных отливок. При данном способе литья достигаются большая точность размеров отливок и высокое качество поверхности, не требуется механической обработки. Этот способ литья очень производителен (200-400 циклов в час). При литье под давлением формы изготовляют стальными. Они имеют более сложную конструкцию и большую точность, чем кокили, поэтому и стоимость их выше. Применяются только неразъемные металлические стержни. Использование песчаных стержней исключено, так как струя металла может их разрушить. Струя металла подается под большим давлением и скоростью. При этом газы из полости формы не успевают удалиться, что приводит к образованию в толстостенных отливках газовой пористости.

Пресс форма

Пресс-форма – сложное приспособление, состоящее из 30-100 деталей. Рабочая часть пресс-формы выполнена из вкладышей. Металлические стрежни для образования отверстий в отливке устанавливаются и извлекаются автоматически с помощью приспособления.

Сплав заливается в камеру прессования. При прессовании струя металла, проходя через литниковые каналы, заполняет полость пресс-формы. При раскрытии пресс-формы отливка выталкивается толкателями.

Машины для литья

Машины для литья под давлением являются сложными техническими устройствами. Машина состоит из корпуса, направляющих, гидравлических цилиндров, которые приводят в движение половины пресс-формы и металлические стержни, а также создают давление (30-100 МН/м2) для прессования металла.

Литье под низким давлением (0,01-0,08 МН/м2) – промежуточный способ между литьем в кокиль и литьем под давлением. Сплав, находящийся в герметически закрытом тигле, расплавляется электронагревателями, поступает в полость формы по стальному металопроводу и под давлением инертного газа на зеркало металла. После затвердевания отливки снимают давление газа в тигле, раскрывают форму и удаляют из нее отливку. Этим способом можно заливать тонкостенные отливки крупногабаритные отливки с применением песчаных стержней.

Изготовление литых деталей

При изготовлении литых деталей в кокиль и литьем под давлением необходимо учитывать следующие особенности металлических форм. Формы практически неподатливы. Металл, заливаемый в металлическую форму, охлаждается быстрее, чем при литье в песчаные формы, вследствие чего повышается возможность появления внутренних напряжений в отливке. Поэтому нельзя допускать в отливках резких переходов от толстой стенки к тонкой и острых углов. Радиусы галтелей должны быть в 1,5 раза больше, чем радиусы при литье в песчаные формы. Жидкий сплав, протекая по металлической форме, охлаждается интенсивно и теряет жидкотекучесть, поэтому при литье в кокиль минимальная толщина стенок должна быть больше.

Стальные сплавы

Для стальных сплавов конструктивные размеры отливок при литье в металлические формы должны быть следующими: наружный уклон стенок от высоты 0,4%, внутренний – 2-6%; минимальный диаметр отверстия – 8мм; максимальная непроходная глубина отверстия – 3мм, проходная – 4мм. При изготовлении отливок из стали и стальных сплавов минимальная толщина стенки отливки при литье в кокиль должна быть 6,0-25мм, а при литье под давлением – 1,5-4,0мм.

Центробежное литье

Центробежное литье. При этом способе литья отливки получают свободной заливкой во вращающиеся формы. Отливки формируются под действием центробежных сил. Центробежные силы отбрасывают заливаемый металл к стенкам формы, где он затвердевает, образуя пустотелую отливку. Центробежным литьем в промышленности получают стальные кольца, трубы и др.

При этом способе литья исключается применение стержней для образования полостей цилиндрических отливок. Отливки отличаются большой плотностью и высокими механическими свойствами. Центробежным литьем можно получить тонкостенные отливки из сплавов с низкой жидкотекучестью.

К недостаткам центробежного литья относится трудность получения качественных отливок из ликвирующих сплавов и невозможность выполнения отверстий в отливках точных размеров. Размеры отверстий отливок зависят от количества залитого в форму металла.

Формы приводят во вращение специальными машинами, называемыми центробежными. В зависимости от расположения оси вращения формы в пространстве различают машины с горизонтальной и вертикальной осями вращения.

Формовка в опоках

люблинский литейный механический завод

В литейном производстве широко распространена формовка в опоках главным образом по разъемным моделям, причем формовку чаще всего осуществляют в двух и реже в трех и более опоках. При формовке в опоках отливки получаются более точные, чем при формовке в почве, так как опоки центрируются при помощи штырей.

Формовка в опоках является более производительной, чем формовка в почве. Применяют несколько способов формовки: 1) в двух опоках; 2) с подрезкой; 3) с фальшивой опокой; 4) с перекидным болваном; 5) в нескольких опоках; 6) по модели с отъемными частями.

Формовка в двух опоках по разъемной модели. Процесс изготовления формы начинают с установки модели или ее половины на модельную плиту. Затем на плиту устанавливают пустую нижнюю опоку и поверхность модели смачивают смесью керосина с мазутом или припыливают мелким песком. После этого через ручное сито просеивают облицовочную смесь. Толщина слоя облицовочной смеси для мелких отливок 15-30 мм, а для крупных

30-40 мм. При формовке крупных отливок с высокими отвесными стенками облицовочную смесь просеивают через сито только для покрытия горизонтальной плоскости модели. Обкладку отвесных стенок производят той же облицовочной смесью. В опоку засыпают наполнительную смесь и ее уплотняют. Для достижения равномерной плотности формы наполнительную смесь засыпают в опоку слоями (57-75 мм) и уплотняют ручной или пневматической трамбовкой. При уплотнении нельзя ударять трамбовкой по модели, так как формовочная смесь в местах удара будет сильно уплотнена и в отливках могут образоваться газовые раковины.

Особенно тщательно следует уплотнять смесь в углах и у стенок опоки.

Излишек формовочной смеси после уплотнения сгребают линейкой вровень с кромками опоки и душником прокалывают вентиляционные каналы так, чтобы душник не доходил до модели на 10-15 мм. Затем опоку вместе с модельной плитой поворачивают на 180 0 и устанавливают вторую половину модели.

Чтобы устранить прилипание формовочной смеси верхней полуформы к нижней, плоскость разъема нижней полуформы присыпают сухим разделительным песком. Этот песок сдувают с поверхности модели сжатым воздухом. Верхнюю опоку ставят на нижнюю и через сито насыпают на модель слой облицовочной смеси, устанавливают модель стояка и насыпают наполнительную смесь. После этого уплотняют смесь. Излишки смеси сгребают и делают наколы душником.

Форму раскрывают и смачивают ее поверхность вблизи модели водой. Для предупреждения ухода жидкого металла из формы при заливке по сырому на плоскости разъема формы делают риски (подрезки) вокруг модели на расстоянии 50-70 мм от нее. При заливке металла в сухие формы и особенно при неудовлетворительном состоянии опок в большинстве случаев на плоскость разъема формы кладут тонкий слой глины, который при спаривании полуформ полностью исключает провыв металла их формы. Модели не следует располагать близко к краю опоки; расстояние от модели до стенки опоки должно быль не менее 25-50 мм в зависимости от массы отливки и габаритных размеров опоки.

В модель ввертывают или забивают подъем. Затем ее слегка расталкивают ударами молотка по подъему и извлекают их формы. Так же извлекают модели элементов литниковой системы, стояка, выпора, питателя. Небольшие модели вынимают из формы вручную, а крупные — краном.

Извлечение модели из формы является ответственной операцией, и производить ее нужно очень осторожно, чтобы не разрушить форму. Сильно расталкивать модель не рекомендуется, так как при этом отливки получаются с увеличенными размерами и массой.

После извлечения модели поверхность формы отделывают. Поврежденные места формы исправляют гладилками, ложечками, ланцетами и т.д. Некоторые части формы укрепляют шпильками. Отделанную форму, изготовленную по-сырому, перед сборкой присыпают порошкообразным графитом или древесно-угольным порошком. При формовке по-сухому поверхность формы не припыливают, а окрашивают. Формы обычно окрашивают после сушки, когда форма еще не остыла. Иногда формы красят 2 раза: до и после сушки. Затем устанавливают стержень и собирают форму.

Формовка в двух опоках по неразъемной модели. Небольшую крышку получают по деревянной неразъемной модели. Сначала формуют нижнюю опоку. На деревянную плиту устанавливают модель и нижнюю опоку, а затем насыпают формовочную смесь и уплотняют ее. Опоку с плитой переворачивают на 1800, устанавливают верхнюю опоку и модели литниковой системы, и также насыпают в верхнюю опоку формовочную смесь и уплотняют. После этого поднимают верхнюю полуформу, переворачивают ее на 1800 и извлекают модели их формы. Затем форму отделывают, собирают и заливают металлом.

Одним их важнейших условий получения качественной отливки является правильное устройство литниковой системы. Литниковая система служит для плавного подвода жидкого сплава в полость литейной формы и питания отливок в процессе кристаллизации. Место подвода сплава к отливке во многом определяет ее плотность, внешний вид и образование различных литейных пороков. Выбор литниковой системы, обеспечивающей получение отливок хорошего качества, является наиболее сложной частью литейной технологии. Поэтому формовщик, мастер и технолог при выборе литниковой системы должны учитывать особенности литейной технологии.

Правильно построенная литниковая система должна удовлетворять следующим требованиям: 1) обеспечивать хорошее заполнение формы металлом и питание отливки в процессе ее затвердевания; 2) способствовать получению отливки с точными размерами, без поверхностных дефектов (засоров, ужимин, шлаковых включений и др.); 3) способствовать направленному затвердеванию отливки; 4) расход металла на литниковую систему должен быть минимальным.

Литниковая воронка для мелких отливок и литниковая чаша-резервуар для крупных отливок предназначены для приема струи металла, вытекающего из ковша, и задержания шлака, попадающего вместе с металлом в чашу. При полной до краев чаше в стояк поступает чистый металл, а легкий шлак находится наверху. Кроме того, обеспечивается непрерывная подача металла в форму при одном и том же напоре. Для задержания шлака отверстия стояков иногда закрывают чугунными пробками, тонкими жестяными пластинками. Пробки открывают после того, как вся чаша заполнится металлом, пластинки же расплавляются горячим металлом. Форму необходимо заполнять металлом по возможности быстро, при этом металл должен иметь достаточную температуру.

Во время заливки металла литниковая чаша обязательно должна быть полной. При недостаточно большой глубине металла в чаше образуется воронка, через которую воздух и шлак, плавающий на поверхности металла, могут попасть в стояк и затем в отливку. Для мелких отливок, особенно в условиях массового производства, шлак в чаше задерживают фильтровальными сетками, которые изготовляют из стержневой смеси.

Стояк — вертикальный канал, передающий металл их воронки к другим элементам литниковой системы. Его выполняют несколько суживающимся книзу для удобства формовки и обеспечения гидравлического напора в литниковой системе. Конусность стояка 2-4%. При изготовлении крупных отливок стояк и другие элементы литниковой системы часто выполняют из стандартных шамотных трубок-кирпичей.

Шлакоуловитель служит для задержания шлака и передачи из стояка металла, свободного от шлака, к питателям; располагается в горизонтальной плоскости. Обычно шлакоуловитель выполняют в верхней полуформе, а питатели — в нижней. Поперечное сечение шлакоуловителей делают трапецеидальным. В процессе заполнения формы металлом для лучшего задержания шлака шлакоуловитель должен быль обязательно заполнен металлом. Это обеспечивается соответствующим соотношением сечений стояка, шлакоуловителя и питателя. Если расход металла через стояк больше расхода через питатели, то шлакоуловитель заполняется металлом и шлак, всплывая, задерживается в нем. Если расход через стояк меньше расхода через питатели, то шлакоуловитель будет незаполненным и шлак попадает в отливку. Таким образом, для задержания шлака сечение стояка должно быть больше сечения шлакоуловителя, а сечение шлакоуловителя больше суммарного сечения питателей. Такую литниковую систему называют запертой.

Питатели (литники) — это каналы для подачи жидкого металла непосредственно в полость формы. Сечение питателей должно быть такой конфигурации, чтобы металл плавно поступал в полость формы, мало охлаждался на пути от шлакоуловителя к отливке, а после затвердевания ее питатели легко отламывались от отливки. Практикой установлено, что наилучшая конфигурация поперечного сечения питателей — трапеция с переходом в широкий прямоугольник в месте сопряжения с отливкой. Для лучшего отделения питателей от отливок, в случае если толщина ее тела меньше полуторной высоты питателя в месте его подвода к отливке, на питателях на расстоянии 2-2,5 мм от отливки делают пережим.

Выпоры служат для вывода газов из полости формы и для питания отливки. Они же уменьшают динамическое давление металла на форму и сигнализируют о конце заливки. В зависимости от величины формы ставят один или несколько выпоров. Сечение выпора в основании обычно составляет 1/2 -1/4 сечения стенки отливки. Выше основания сечение выпора увеличивается.

К числу элементов литниковой системы, обеспечивающих питание отливки жидким металлом в процессе ее затвердевания, относятся питающие выпоры и прибыли.

Прибыли и питающие выпоры применяют для отливок из белого низкоуглеродистого, высокопрочного чугуна, а также для толстостенных отливок из серого чугуна. Они служат для питания утолщенных мест отливки, застывающих последними. Прибыли располагают так, чтобы металл в них застывал последним. Толщина прибыли должна быть больше толщины того места отливки, над которым ее ставят. Прибыли больших размеров экономически невыгодны, так как увеличиваются расход металла на прибыли и себестоимость обливок.

При конструировании прибылей необходимо руководствоваться следующими правилами:

Прибыль должна затвердевать позже питаемого узла отливки.

Размеры прибыли должны быть достаточными, чтобы компенсировать усадку отливок.

Высота прибыли должна быть такой, чтобы вся усадочная раковина разместилась выше шейки прибыли — места соединения с отливкой. Шейка должна быть возможно короткой и так же, как прибыль застывать после отливки. Если отливка имеет несколько утолщенных мест, разделенных тонкими стенками, то у каждого утолщения необходимо ставить отдельную прибыль.

Наиболее часто прибыли применяют при изготовлении отливок из стали и цветных сплавов.

Page 2

Стержни применяют в основном для выполнения в отливках отверстий и полостей, а также наружных поверхностей отливок сложной конфигурации.

При заливке формы стержни обычно бывают со всех сторон окружены жидким металлом. Поэтому они должны обладать высокой газопроницаемостью, прочностью, податливостью, выбиваемостью, что обеспечивается выбором соответствующей стержневой смеси и конструкцией стержня.

Стержни делят на пять классов по геометрическим размерам, конфигурации, условиям работы в литейной форме и требованиям к качеству литой поверхности.

I класс — стержни сложной конфигурации, ажурные, имеющие малые знаки, образующие в отливках необрабатываемые полости, к чистоте которых предъявляют высокие требования, например стержни ленточного типа для отливок корпусов двигателей внутреннего сгорания.

II класс — стержни сложной конфигурации, имеющие наряду с массивными частями тонкие выступы, перемычки. Они образуют в отливке полностью или частично обрабатываемые поверхности.

III класс — стержни средней сложности с массивными знаками, не имеющими особо тонких частей, но выполняющие в отливках полости, к чистоте поверхности которых предъявляют повышенные требования.

IV класс — стержни простой конфигурации, образующие в отливках обрабатываемые и необрабатываемые поверхности, к чистоте которых особых требований не предъявляется.

V класс — массивные стержни, образующие большие полости в крупных отливках.

Смесь для стержней I класса должна обладать высокой прочностью, поверхностной твердостью, высокой пластичностью во влажном состоянии, минимальной газотворностью, хорошей податливостью и выбиваемостью.

Смесь для стержней II класса должна удовлетворять тем же самым требованиям, но быть более прочной во влажном состоянии, чтобы массивные и высокие части стержня не разрушались под собственной массой.

Смесь для стержней III класса должна иметь высокую прочность во влажном состоянии, хорошую податливость и выбиваемость.

Смесь для стержней IV и V классов должны иметь высокую прочность во влажном состоянии, хорошую податливость и выбиваемость.

Стержни получают в ящиках вручную или на машинах с помощью тех же приемов, что и при формовке. Отделение литейного цеха, в котором изготовляют стержни, называют стержневым.

Page 3

Сборка формы является ответственным процессом, требующим внимания и аккуратности. Сборка включает операции: подготовки полуформ и стержней, установки стержней (обычно в нижнюю полуформу), контроля положения стержней, накрытия нижней полуформы верхней, установки выпорных и литниковых чаш, скрепления полуформ или их нагружения.

Полуформы и стержни, поступившие на сборку, тщательно осматривают; к сборке не допускаются стержни и полуформы, имеющие какие-либо повреждения или дефекты. Перед сборкой полость формы продувают сжатым воздухом, для того чтобы удалить из нее частицы смеси или инородные тела.

Стержни устанавливают в форму в последовательности, указанной на сборочном чертеже или в технологической карте. При этом необходимо следить за тем, чтобы знаки стержней точно становились в отпечатки знаков модели. Если знак стержня почему-либо не подходит к своему гнезду в форме, то подгонка его опиливанием не допускается. Только в исключительных случаях, в условиях единичного или мелкосерийного производства, допускается подгонка знаков стержня по специальным контрольным шаблонам. Положение каждого стержня относительно формы и других стержней проверяют контрольными шаблонами, а в поточно-массовом производстве — кондукторами.

Размеры тела отливки, образованные стержнями и формой или только стержнями, проверяют толщиномерами. В условиях единичного производства при сборке сложных форм используют контрольное перекрытие формы, если толщину тела отливки образуемую формой и стержнями, нельзя проверить контрольным или измерительным инструментом. Перед контрольным перекрытием на поверхность формы или стержней в необходимых местах устанавливают куски глины — “мушки”. Затем делают контрольное перекрытие формы, в процессе которого куски глины сжимаются до толщины просвета между формой и стержнем, что должно соответствовать толщине тела отливки. После раскрытия формы “мушки” вынимают, измеряют их толщину и таким образом определяют возможную толщину стенки отливки.

Обычно стержни устанавливают в нижнюю полуформу на знаках, однако иногда, в условиях единичного производства, стержень крепят в верхней полуформе. Эта операция должна быль выполнена особенно тщательно, так как недостаточно надежное крепление стержня может привести к отрыву его от формы при сборке, поломке формы и стержня и даже к несчастным случаям.

В отдельных случаях для большей устойчивости стержня в форме пре ее заливке металлом стержень устанавливают на жеребейки — жесткие металлические опоры. Высота жеребейки соответствует толщине тела отливки. Сплав для изготовления жеребейки обычно выбирают в соответствии с заливаемым в форму сплавом. При литье чугуна или стали жеребейки изготовляют из белой жести, низкоуглеродистой стали.

Поверхность жеребеек должна быть чистой, без следов ржавчины, влаги и масла. При подготовке жеребейки пескоструят, часто окрашивают алюминиевой краской, иногда лудят. Чистые жеребейки хорошо свариваются с основным металлом отливки и не вызывают образования раковин или других несплошностей. Однако для отливок, работающих под давлением жидкости или газа, применять жеребейки нежелательно, а иногда недопустимо.

Page 4

Перейти к загрузке файла

- 4. 07. 2013г. — вводное занятие.

- 9. 07. 2013г. — консультация.

- 16. 07. 2013г. — экскурсия на завод.

- 23. 07. 2013г. — консультация, посещение чугунно-литейного цеха.

- 25. 07. 2013г. — посещения МСЦ.

- 29. 07. 2013г. — оформление отчета на основе полученных знаний и материалов.

- 30. 07. 2013г. — консультация.

- 31. 07. 2013г. — защита отчета по практической работе.

технология литейного производства — Стр 21

К опочной оснастке относят, опоки, штыри, крепежные приспособле- ния, литейные жакеты, подопочные плиты.

Классификация опок. Опока – приспособление для удержания формо- вочной смеси при изготовлении литейной формы, транспортировании ее и при заливке жидким металлом. Опоки классифицируют по геометрии, назна- чению. Различают опоки для ручной и машинной формовки, для формовки методом прессования под высоким удельным давлением, специальные опоки для безопочной формовки.

Материалом для опок служат чугун, сталь или алюминиевые сплавы. Опоки изготавливаются в соответствии с требованиями ГОСТ 17819-84.

Для удаления из формы газов, образующихся при заливке, в стенках опок выполняются вентиляционные отверстия. Удержание земли в форме и увеличение жесткости опок обеспечивается внутренними ребрами (крестови- нами).

Перемещение опок осуществляется при помощи ручек или цапф. Точность центровки опок при их сборке обеспечивается обычно специ-

альными втулками, закрепленными в отверстиях центрирующих ушков или самими точно обработанными отверстиями в ушках (рис. 93).

Рис. 93. Цельнолитая стальная опока

Наиболее широко применяются литые опоки из стали или чугуна.

Мелкие и средние формы изготавливаются в сварных опоках из проката специального профиля. Сварные опоки имеют достаточную жесткость при меньшем весе, чем литые. На рис. 93 показана цельнолитая стальная опока с размером в свету 500×400 мм. Боковая стенка опоки имеет в верхней части выступ 1 для увеличения прочности, а в нижней части – буртик 3 для удержа-

ния формовочной смеси. Для соединения с другой опокой (при помощи шты- рей) имеются приливы для направляющей 2 и центрирующей 4 втулок.

Для подъема при помощи крана служат цапфы 5, а для ручного подъема съемные ручки 6.

Металлические подопочные плиты имеют форму, соответствующую форме устанавливаемых на них опок.

Они изготавливаются из алюминиевых сплавов и снизу имеют сетку ребер жесткости.

Для удаления газов из форм при заливке в плитах делаются конические отверстия.

Транспортировка подопочных плит может осуществляться вручную (при помощи приливов ручек), электромостовым краном или кран-балкой (при помощи цапф).

Элементы центрирования. Спариваемые опоки всегда должны центри- роваться в двух диаметрально-противоположных точках.

Центрирующие отверстия располагаются на торцевых стенках, диамет- ры центрирующих отверстий и размеры центрирующих и направляющих вту- лок с учетом габаритов опок по ГОСТ 15019-69.

Центрирование при спаривании опок производят с помощью сборочных штырей через центрирующие и направляющие втулки (рис. 94).

Рис. 94. Способы спаривания (а, б) и элементы центрирования (в, г): а – штырем; б – на штырь; в – центрирующая; г – направляющие втулки

1.Что такое модельный комплект?

2.Какие материалы применяют для изготовления моделей?

3.Металлические модели и стержневые ящики, их назначение, приме- няемые сплавы, процесс изготовления?

4.Классификация моделей по точности изготовления?

6.Назовите элементы центрирования опок?

7.Что такое драйер?

8.Какими способами осуществляют спаривание опок?

9.Почему необходимо применять элементы центрирования при сборке форм?

10.В чем отличие опок для ручной и машинной формовки?

ТЕМА: МАТЕРИАЛЫ ДЛЯ ИЗГОТОВЛЕНИЯ МОДЕЛЬНОГО КОМПЛЕКТА. КОНСТРУИРОВАНИЕ МОДЕЛЕЙ

1.Техническое обоснование выбора материала моделей.

2.Конструирование деревянных и металлических моделей.

3.Конструирование стержневых ящиков.

Все модели по типу применяемого материала можно разделить на три группы: деревянные, металлические и неметаллические.

В производстве моделей наиболее широко используемыми породами дерева являются сосна, ель, пихта, липа, бук, клен, береза. Древесину заго- товляют зимой, и она проходит естественную или искусственную сушку; за- тем из нее готовят пиломатериалы – доски, брусья, бруски, которые и исполь- зуют для изготовления моделей. Каждая из пород дерева характеризуется оп- ределенными физико-механическими свойствами: имеет предел прочности на растяжение, сжатие, изгиб, твердость и вязкость (способность древесины по- лучать относительно большую остаточную деформацию при изгибе, не про- являя при этом признаков разрушения). Эти характеристики являются осно-

вополагающими при выборе той или иной породы дерева для изготовления моделей.

Металлические модели применяют в серийном производстве для отли- вок с высоким классом точности, низкой шероховатостью поверхности, при большом количестве съемов форм с одной модели. В качестве сплавов для моделей используют чугун, сталь, алюминиевые сплавы, реже – бронзы или латуни. Сплавы должны не только обладать высокими механическими свой- ствами, твердостью, но и хорошо обрабатываться, а после соответствующей механической обработки давать гладкую рабочую поверхность моделей.