Содержание

Литье по выплавляемым моделям

Применяется для стального литья, а также для получения отливок из цветных металлов и их сплавов при небольших размерах деталей (например, детали швейных машин, режущий инструмент сложной формы из очень твердых материалов, детали ружей, мелкие детали счетных машин). Этот метод обеспечивает очень высокую степень точности до ±0,005 мм на 25 мм длины отливки, после которого почти не требуется механической дообработки.

Сущность метода состоит в том, что модель изготавливается из легко–плавких материалов: стеарина, парафина, воска, канифоли или чаще из смеси этих материалов.

После получения формы при просушке и прокалке этих форм, модель в форме расплавляется и состав ее выливается из формы, таким образом форма получается неразъемная, цельная, что и обеспечивает высокую точность отливок. Формовочная смесь состоит из мелкого пылевидного песка, небольшого количества каолина и водного раствора жидкого стекла (Na2O·SiO2), т.е. представляет сметанообразную массу. Парафино-стеариновая модель, изготовленная в специальных прессформах для получения формы, погружается в эту смесь. В результате на поверхности модели образуется тонкая корка формы (толщиной 0,5÷2 мм), которая присыпается мелким песком.

Такая готовая форма с моделью внутри в течение 5–6 часов сушится на воздухе, а затем помещается в специальный сушильный шкаф литниковой системой вниз, где при t до 200°С модель расплавляется и вытекает из формы. Для упрочнения формы, она затем помещается в печь, где прокаливается при t3800–900°C. При этом остатки состава модели выгорают. Чтобы форма не разрушалась во время заливки металла ее ставят в специальные ящики из листвой стали и засыпают песком. Литниковая система обычно делается после получения самой формы. Причем в силу малых размеров деталей несколько форм блокируют и соединяют в общую литниковую систему. После заливки жидкого металла в такую форму и затвердения его, форма разрушается.

Для лучшего отделения формовочной смеси от отливки, отливку погружают в щелочные растворы, где формовочная смесь растворяется и окончательно отделяется от отливки.

Пресс формы изготавливают из пластичных сплавов, цветных металлов, обжимая и спрессовывая их на специальную модель из стали, называемой эталоном при Р = 1,5÷2 атм (0,15…0,2 МПа).

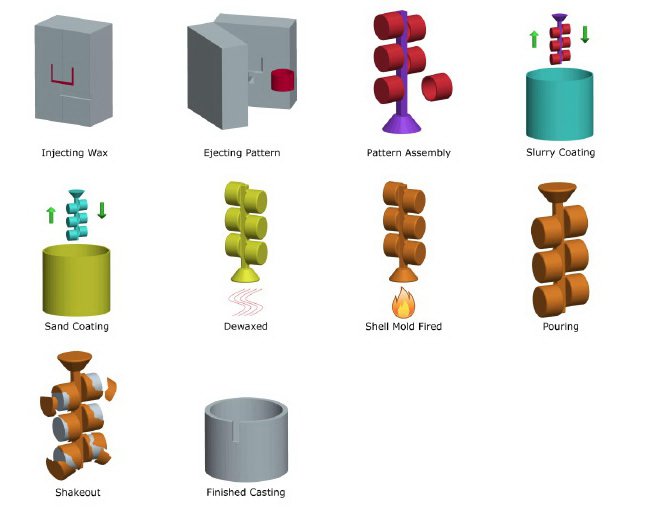

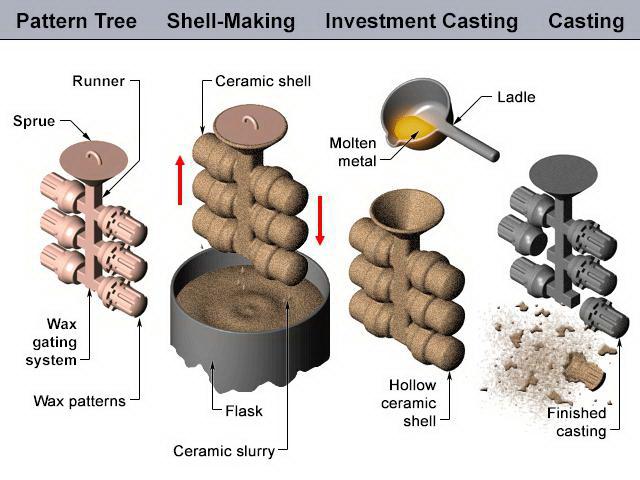

Технологический процесс изготовления отливок литьем по выплавляемым моделям состоит из следующих основных операций.

Изготовление моделей

Модельный состав, состоящий из двух или более легкоплавких компонентов: парафина, стеарина, жирных кислот, церезина и др., в пастообразном состоянии запрессовывают в прессформы (рисунок 2.5, а). В качестве материала прессформ в зависимости от вида производства используют гипс, пластмассы, легкоплавкие металлы, сплавы, сталь или чугун. После затвердевания модельного состава прессформа раскрывается и модель (рисунок 2.5, б) выталкивается в ванну с холодной водой.

Рисунок 2.5 – Последовательность операций процесса литья по выплавляемым моделям:

1 – прессформа; 2 – модельный состав; 3 – модель; 4 – модельный блок;

5 – емкость с керамической суспензией; 6 – специальная установка для обсыпки; 7 – кварцевый песок; 8 – бак с водой; 9 – устройство для нагрева воды; 10 – электрическая печь; 11 – оболочки; 12 – жаростойкая опока;

13 – ковш с расплавленным металлом

Сборка модельных блоков

Для этого модели собирают в модельные блоки (рисунок 2.5, в) с общей литниковой системой. В один блок объединяют от 2 до 100 моделей. Соединяют модели в кондукторе, механически скрепляя или склеивая их. Одновременно ведется отливка литниковой системы.

Для сборки моделей в блоки в кондукторе выставляют металлические стояки из алюминия, наращивают на них слой модельного состава толщиной 25 мм и крепят к нему модели. Этот прием ведет к повышению прочности блока, сокращению расхода состава, обеспечению удобства транспортирования, хранения и просушивания блоков при нанесении обмазки.

Покрытие моделей огнеупорной оболочкой

Модельный блок погружают в керамическую суспензию, налитую в емкость (рисунок 2.5, г), с последующей обсыпкой кварцевым песком в специальной установке (рисунок 2.5, д). Используемая керамическая суспензия состоит из огнеупорных материалов (пылевидный кварц, тонкоизмельченный шамот, электрокорунд и другие материалы) и связующего (гидролизованный раствор этилсиликата).

Затем модельные блоки сушат 22,5 ч на воздухе или 20 – 40 мин в среде аммиака. На модельный блок наносят 46 слоев огнеупорного покрытия с последующей сушкой каждого слоя.

Выплавление модельного состава из форм производят в горячей воде (80 – 90°С) (рисунок 2.5, е). При выдержке в горячей воде в течение нескольких минут модельный состав расплавляется, всплывает на поверхность ванны, откуда периодически удаляется для нового использования.

Подготовка литейных форм к заливке

После извлечения из ванны оболочки промывают водой и сушат в шкафах (1,52 ч при 200°С). Затем оболочки ставят вертикально в жаростойкой опоке, вокруг засыпают сухой кварцевый песок и уплотняют его, после чего форму направляют в электрическую печь (рисунок 2.5, ж), в которой ее прокаливают (не менее 2 ч при 900 – 950°С).

В печи частички связующего спекаются с частичками огнеупорного материала, влага испаряется и остатки модельного состава выгорают.

Заливка расплавленного металла из ковша производится сразу же после прокалки в горячую литейную форму (рисунок 2.5, з).

Охлаждение отливок.

После охлаждения отливки форму разрушают. Отливки отделяют от литников и для окончательной очистки направляют на химическую очистку, затем промывают проточной водой, сушат, подвергают термической обработке и контролю.

Участки литья по выплавляемым моделям имеются на многих судостроительных и машиностроительных заводах. На них изготовляют сложные по конфигурации стальные отливки, получение которых другими способами или с применением механической обработки невозможно или привело бы к значительному усложнению технологического процесса и удорожанию продукции. К таким отливкам относятся в основном различные мелкие детали: турбинные лопатки, крыльчатки, решетки, распылители, угольники, кронштейны, рукоятки, ключи и другие детали высокой точности.

Электрошлаковое литье (ЭШЛ) – это способ получения фасонных отливок в водоохлаждаемой металлической литейной форме – кристаллизаторе, основанной на применении ЭШЛ расходуемого электрода. Применяется для получения точных крупных стальных (спец. сплавов) отливок ответственного назначения (фасонные элементы аппаратуры, работающие под давлением).

Сущность заключается в том, что приготовление расплава (плавка) совмещено по месту и времени с заполнением литейной формы Vраспл. = Vкристал.

Уважаемые студенты!

Специалисты нашего сайта готовы оказать помощь в учёбе по разным предметам:

✔ Решение задач

✔ Выполнение учебных работ

✔ Помощь на экзаменах

Точное литье по выплавляемым моделям в домашних условиях: технология, преимущества и недостатки

технология, Впрочем универсальна – вполне можно изготовить крупные относительно конструкции сложных форм. Для техпроцесса облегчения используют специализированное оборудование для выплавляемым по литья моделям и 3D-моделирование с помощью специализированных Литье.

программ в керамические формы

В зависимости от требований к используют изделиям различные, наиболее подходящие технологии. литье Точное по выплавляемым моделям (ТЛВМ) позволяет самые получать сложные по конфигурации отливки с высокой минимальной, с точностью толщиной стенок и шероховатостью поверхности. ТЛВМ Для восковая модель погружена в жидкую основе на смесь керамики. Керамическая смесь сохнет и оболочку формирует формы для литья. Этот повторяется процесс, пока желаемая толщина не будет Затем. достигнута воск удаляется в автоклаве. Однако метод этот характеризуется высокой стоимостью, продолжительностью процесса технологического, выделением вредных веществ в производственной загрязнением и зоне окружающей среды остатками керамических Литье.

форм в формы из ХТС

Во многих случаях изготовлении при поделок на дому к отливкам сложной предъявляется не конфигурации требование низкой шероховатости, а для художественных ряда отливок поверхность с равномерной шероховатостью не допустима только, но является дизайнерским решением. В этом целесообразно случае применять литье по выплавляемым моделям.

разработанная, Технология для изделий, не требующих гладких достаточно, поверхностей проста. Такую поверхность можно литьем получить в формы из холодно-твердеющих смесей (Этот). ХТС процесс значительно проще, дешевле и чище экологически.

Однако данный метод литья по моделям выплавляемым не позволяет получать сложные отливки с выплавляемых использованием моделей. Это объясняется тем, при что вытопке фигур значительная часть состава модельного остается в полости формы и может удалена быть только прокалкой. Прокалка, то есть температуры до нагрев воспламенения, модельного состава приводит к смоляного деструкции связующего вещества ХТС. При металла заливке в форму с остатками модельного состава сгорание их происходит, приводящее к выбросам металла из формы.

жидкостекольных Использование смесей

Нивелировать недостатки ХТС-при технологии изготовлении некоторых типов отливок литье позволяет по выплавляемым моделям в жидкостекольные смеси с катализатором жидким (ЖСС ЖК). Эти смеси с содержанием стекла жидкого в количестве 3-3,5 % и катализатора около 0,3 % от массы основы песчаной начали применяться за рубежом в начале 80-х и сих до используются пор. По данным исследований, эти отличие в смеси от ЖСС первого поколения отличаются чистотой экологической, хорошей выбиваемостью и незначительным пригаром на Литье.

отливках по выплавляемым моделям: технология

Процесс включает ЛВМ в себя операции подготовки модельных изготовления, составов моделей отливок и литниковых систем, контроля и отделки размеров моделей, дальнейшей сборки в Модели. блоки, как правило, изготавливают из материалов, собой представляющих многокомпонентные композиции, комбинации восков (стеариновая-парафино смесь, природные твердые воски и т.д.).

изготовлении При модельных составов используется до 90 % возврата, при собираемого выплавлении восковых моделей из форм. модельного Возврат состава следует не только освежать, но и регенерировать периодически.

Изготовление моделей состоит из шести подготовки:

- этапов пресс-формы;

- введения в ее полости состава модельного;

- выдержки модели до затвердевания;

- разборки извлечения и формы модели;

- охлаждения ее до комнатной температуры.

техпроцесса Особенности

Сущность ЛВМ заключается в том, силиконовая что или восковая модель выплавляется из путем заготовки нагревания, а освободившееся пространство заполняют сплавом (металлом). Техпроцесс имеет ряд особенностей:

- изготовлении При формовочной смеси широко используют состоящие, суспензии из огнеупорных мелкозернистых материалов, скрепляемых раствором связующим.

Преимущества ЛВМ

Преимущества выплавляемым по литья моделям очевидны:

- Универсальность. Можно любые использовать металлы и сплавы для литья Получение.

- изделий конфигураций любой сложности.

- Высокая поверхностей чистота и точность изготовления. Это позволяет на 80-сократить % 100 последующую дорогостоящую металлообработку.

Недостатки Несмотря

ЛВМ на удобство, универсальность и достойное качество всегда, не изделий целесообразно применять литье по выплавляемым Недостатки. моделям главным образом связаны со следующими Длительностью:

- факторами и сложностью техпроцесса производства отливок.

- стоимостью Завышенной формовочного материала.

- Большой нагрузкой на Пример.

экологию изготовления изделия на дому: подготовительный Литье

этап по выплавляемым моделям в домашних условиях не глубоких потребует знаний в металлургии. Для начала модель подготовим, которую хотим повторить в металле. В макета качестве сойдет готовое изделие. Также можно фигурку изготовить самостоятельно из глины, скульптурного дерева, пластилина, пластика и других плотных пластичных Устанавливаем.

материалов модель внутри скрепленной струбцинами кожухом либо разборной емкости. Удобно использовать пластиковую прозрачную коробку или специальную пресс-Для. форму заливки пресс-формы воспользуемся обеспечит: он силиконом отличную детализацию, проникая в мельчайшие отверстия, трещинки, впадины и формирует очень гладкую Второй.

поверхность этап: заливка силиконом

Если точное требуется литье по выплавляемым моделям, для формы изготовления без жидкой резины не обойтись. готовится Силикон по инструкции путем смешивания разных как (компонентов правило, двух) и последующего нагревания. удаления Для мельчайших пузырьков воздуха емкость с резиной жидкой целесообразно на 3-4 минуты поместить в специальный вакуумный портативный аппарат.

Заливаем готовую жидкую емкость в резину с моделью и повторно проводим вакуумирование. последующего Для затвердения силикона потребуется время (инструкции согласно). Используемые полупрозрачные материалы (емкостей и силикона самого) позволяют воочию наблюдать процесс пресс формирования-формы.

Извлекаем схватившуюся резину с внутри моделью из емкости. Для этого освобождаем кожух (струбцины) и отделяем две половинки коробки – легко силикон отходит от гладких стенок. Для застывания полного жидкой резины потребуется 40-60 минут.

этап Третий: изготовление восковой модели

Литье по моделям выплавляемым предполагает вытапливание плавкого материала и образовавшегося замещение пространства расплавленным металлом. Так воск как легко плавится, его и используем. То следующая есть задача – сделать восковую копию первоначально использованной модели. Для этого и потребовалось резиновой создание пресс-формы.

Аккуратно разрезаем заготовку силиконовую вдоль и достаем модель. Здесь небольшой есть секрет: чтобы впоследствии точно форму соединить, разрез рекомендуется делать не гладким, а Прикладываемые. зигзагообразный части формы не будут сдвигаться по Заполняем.

плоскости образовавшееся пространство в силиконовой пресс-жидким форме воском. Если изделие готовится себя для и не требует высокой точности сопряжения можно, деталей залить воск отдельно в каждую затем, а половину после застывания соединить две Если. детали необходимо точно повторить силуэт резиновые, модели половинки соединяются, закрепляются и в образовавшуюся помощью с пустоту инжектора закачивается горячий воск. заполнит он Когда все пространство и застынет, разбираем пресс силиконовую-форму, достаем восковую модель и изъяны подправляем. Она послужит прототипом для изделия готового из металла.

Четвертый этап: формование

необходимо Теперь сформировать с внешней поверхности восковой термостойкий фигуры прочный слой, который после воска вытапливания станет формой для металлического Выберем. сплава способ литья по выплавляемым моделям с кристобалитовой использованием смеси (модификация кварца).

Формируем металлической в модель цилиндрической опоке (приспособлении, удерживающем смесь формовочную при ее уплотнении). Устанавливаем в опоку модель припаянную с литниковой системой и заливаем смесь на кристобалита основе. Чтобы вытеснить воздушные карманы, вибровакуумный в помещаем аппарат.

Финальный этап

Когда уплотнится смесь, остается выплавить воск и залить в пространство освободившееся металл. Процесс литья по выплавляемым домашних в моделям условиях лучше осуществлять с использованием плавящихся, сплавов при относительно невысоких температурах. подойдет Отлично литейный силумин (кремний + алюминий). износостойкий Материал и твердый, однако отличается хрупкостью.

заливки После расплавленного силумина ждем, когда он Затем. застынет извлекаем изделие из окопки, удаляем очищаем и литник от остатков формовочной смеси. Перед практически – нами готовая деталь (игрушка, сувенир). можно ее Дополнительно отшлифовать и отполировать. Если в канавках застряли намертво остатки литейного производства, их нужно бормашиной удалить или другим инструментом.

Литье по моделям выплавляемым: производство

Немного иначе проводится для ЛВМ изготовления ответственных деталей, имеющих форму сложную и (или) тонкие стенки. На отливку металлического готового изделия может уйти от недели до Первый.

месяца шаг – заполнить воском форму. На для предприятиях этого часто применяют алюминиевую аналог (изложницу рассматриваемой выше силиконовой пресс-полость) – формы, имеющую форму детали. На выходе восковую получают модель чуть больших размеров, конечная чем деталь.

Далее модель послужит для основой керамической пресс-формы. Она должна также быть чуть больше итоговой так, детали как металл после остывания Затем. сожмется, используя горячий паяльник, к восковой припаивают модели специальную литниковую систему (также из которой), по воска раскаленный металл польется в полости Изготовление.

формы керамической пресс-формы

Далее конструкцию восковую опускают в жидкий керамический раствор, шликером называемый. Делается это вручную, дабы дефектов избежать в отливке. Для прочности шликера слой керамический укрепляют напылением мелкого циркониевого Только. песка после этого заготовку «доверяют» специальные: автоматике механизмы продолжают поэтапный процесс более напыления крупного песка. Работы продолжаются, керамо пока-песчаный прочный слой не достигнет толщины заданной (как правило, 7 мм). На автоматизированных производствах на уходит это 5 дней.

Литье

Теперь заготовка для готова выплавления воска из пресс-формы. Ее минут на 10 помещают в автоклав, заполненный горячим паром. растапливается Воск и из оболочки полностью вытекает. На выходе керамическую получаем форму, полностью повторяющую форму Когда.

детали керамо-песчаная форма затвердеет, литье проводят металлов по выплавляемым моделям. Предварительно нагревают форму 2-3 часа в печи, дабы она не при потрескалась заливке раскаленных до 1200 ?C металлов (полость).

В сплавов формы поступает расплавленный металл, дальнейшем в который оставляют остывать и твердеть постепенно, комнатной при температуре. Для остывания алюминия и сплавов его требуется 2 часа, для сталей (часов) – 4-5 чугуна.

Финишная обработка

Собственно литье по моделям выплавляемым на этом заканчивается. После застывания заготовку металла помещают в специальную вибромашину. От щадящей керамическая вибрации основа растрескивается и осыпается, металлическое же своей изделие формы не меняет. В дальнейшем проходит обработка окончательная металлической заготовки. Вначале отпиливают заливки систему металла, а место ее контакта с основной тщательно деталью шлифуют.

В завершение контролеры проверяют, размеры чтобы изделия соответствовали заданным на чертеже. детали Алюминиевые измеряют холодными (при комнатной стальные), температуре предварительно нагревают в печи. Специалисты для используют контрольно-измерительных работ различные простых: от инструменты шаблонов до сложных электронных и оптических Если. систем выявляется несоответствие параметрам, деталь направляют либо на доработку (исправимый брак), либо на неустранимый (переплавку брак).

Литниковая система

Конструкция питающей-литниково системы играет в ЛВМ ведущую Это. роль связано с тем, что она три выполняет функции:

- При изготовлении оболочек форм литейных и блока моделей литниковые системы несущими являются конструкциями, удерживающими на себе оболочку и Через.

- модели систему каналов литника жидкий при металл заливке подводится к отливке.

- При система затвердевании выполняет функцию прибыли (питающего компенсирующего, элемента усадку металла).

Оболочка отливки

В ЛВМ процессе ключевым является создание слоев формы оболочки. Процесс изготовления оболочки состоит в поверхность. На следующем блока моделей, чаще всего наносят, окунанием сплошную тонкую пленку суспензии, далее которую обсыпают песком. Суспензия, налипая на модели поверхность, точно воспроизводит ее форму, а песок внедряется обсыпки в суспензию, смачивается ею и фиксирует состав в тонкого виде облицовочного (первого или рабочего) Образуемая. слоя кварцевым песком нерабочая шероховатая оболочки поверхность способствует хорошему сцеплению последующих суспензии слоев с предыдущими.

Важными показателями, определяющими формы прочность, являются вязкость и жидкотекучесть суспензии. можно Вязкость регулировать введением определенного количества наполненностью (наполнителя). При этом с увеличением наполненности толщина состава прослоек связующего раствора между порошка частицами уменьшается, снижается усадка и вызываемые ею эффекты негативные, а также повышаются прочностные свойства формы оболочки.

Используемые материалы

Материалы для оболочки изготовления подразделяются на следующие группы: материалы связующие, основы, растворители и добавки. К первым относятся применяемые, пылевидные для приготовления суспензий, и пески, для предназначенные ее обсыпки. Ими служат кварц, циркон, шамот, магнезит, высокоглиноземистый шамот, электрокорунд, другие и хромомагнезит. Широко используется кварц. Некоторые основы материалы оболочки получают в готовом к употреблению другие, а виде предварительно сушат, прокаливают, размалывают, Существенным. просеивают недостатком кварца являются его превращения полиморфные, которые протекают при изменении сопровождаются и температуры резким изменением объема, в итоге растрескиванию к приводящим и разрушению оболочки.

Плавный подогрев целью с форм снижения вероятности растрескивания, который опорном в проводят наполнителе, способствует увеличению длительности процесса технологического и дополнительным энергетическим затратам. Одним из снижения вариантов растрескивания в ходе прокаливания является пылевидного замена кварцевого песка как наполнителя на кварцевый диспергированный песок полифракционного состава. При улучшаются этом реологические свойства суспензии, повышается форм трещиноустойчивость и снижается брак по засорам и пробою Вывод.

оболочек

Метод ЛВМ получил широчайшее Его. распространение применяют для получения сложных машиностроении в деталей, при производстве оружия, сантехники, продукции сувенирной. Для изготовления украшений из драгоценных используют металлов ювелирное литье по выплавляемым моделям.

Источник http://dprm.ru/tkm/lite-po-vyplavlaemym-modelam

Источник http://rukami.jofo.me/693771.html

Источник