Содержание

Весьма усиленная изоляция стальных труб (ВУС): типы и их характеристики

Все изготовители стальных труб ставят перед собою первоочередную задачу – это эффективное предохранение трубопрокатных материалов от разрушительного влияния коррозии.

Все изготовители стальных труб ставят перед собою первоочередную задачу – это эффективное предохранение трубопрокатных материалов от разрушительного влияния коррозии.

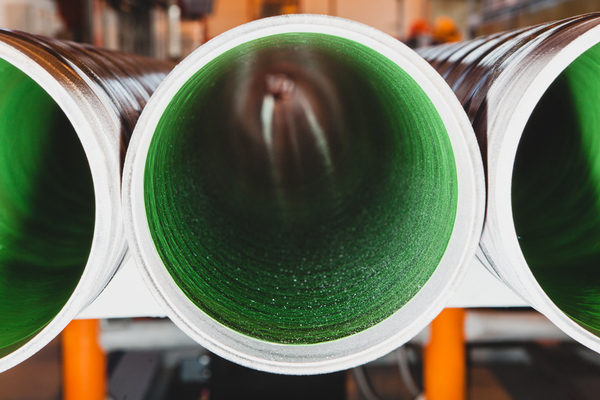

На данный момент с точки зрения экономической выгоды самым перспективным и долго служащим методом является вариант из экструдированного полиэтилена, который приобрел название весьма усиленная изоляция стальных труб.

Этот вид покрытия для стальных труб зарекомендовал себя настолько хорошо, что за короткий срок быстро возглавил лидирующие места популярности среди строительных материалов.

Изделия с данным видом покрытия подходят для применения в таких сферах:

- В подземном трубопроводе, транспортирующем газ при давлении не более 5,5 МПа.

- Также их можно установить в сеть, транспортирующую нефть и воду.

- Транспортировка стоков канализации.

Варианты изделий с весьма усиленным покрытием отличаются качественной антикоррозийной защитой и отвечают всем современным нормативным критериям.

Весьма усиленная обработка стальных трубопроводов по надежности стоит на порядок выше от других аналогичных материалов.

Полиэтилен наносят на твердую основу для улучшения адгезии теплоизоляционного материала к трубе, и это снижает восприимчивость изделия к внешним механическим повреждениям, снижает объем поглощенной воды и повышает водонепроницаемость.

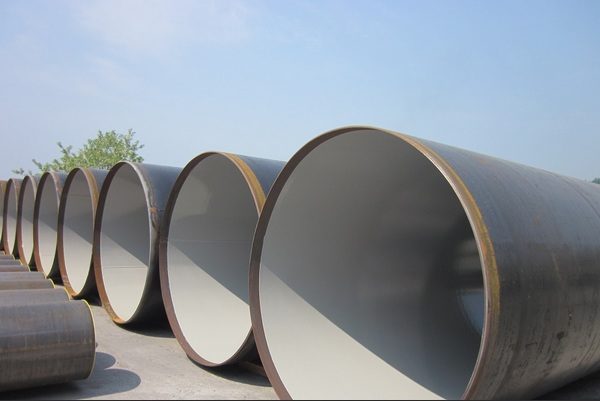

Данная линейка товаров характеризуется длительным сроком службы, он имеет продолжительность в 30 и более лет. За этот период магистраль не нуждается в ремонте и замене труб.

Температурный показатель перегоняемой среды у таких изделий находится в рамках от -40 до +80 градусов. Рабочее давление – это от 2,5 до 5,5 МПа. Защитить эти трубы от влияния очень низкой температуры можно посредством утеплителя.

Защита весьма усиленного типа

Изоляция весьма усиленного типа эффективно решает проблему появления на трубопроводе коррозийных образований. А данная проблема постоянно оставалась острой.

Независимо от варианта прокладки, трубы всегда находятся под влиянием воды и кислорода. А это главные факторы, вызывающие коррозийные образования на металле. Если трубопровод проходит под землей, то него влияют еще и грунтовые воды, а они зачастую бывают химически агрессивными.

Если рассмотреть следующие методы использования ВУС:

- Традиционным вариантом усиления стальных трубопроводных систем становится их обрабатывание битумными и битумно-резиновыми мастиками. На такую обработку наносят защитное или армирующее покрытие. Нормальным уровнем этой обработки считается наличие пары прослоек мастики, толщина которых равняется 0,3 см и слоя — защиты из крафт — бумаги.

- При ВУС мастику накладывают четырьмя слоями. Второй и третий слой делит рулонный усиливающий материал. В роли основного покрытия, которое является защитой от механического влияния, выступает крафт — бумага.

- Следующий способ – это еще больше усиленная обработка, состоящая из шести слоев и пары прослоек армирования. Толщина защитных прослоек в этом варианте равняется 0,9 см.

ВУС ГОСТ 9.602 2005

Развитие сферы создания материалов для изоляции не стоит на месте. Ученые все время ведут разработки и дали возможность создать новые стройматериалы и технологии наложения защиты на них.

Это существенно продлевает срок использования изделий. Таким образом, появились трубы с весьма повышенной защитой.

Изоляция весьма усиленная ГОСТ 9.602 2005 очень эффективно проявила себя на практике. На этот момент такой норматив становится гарантией высококачественного изделия, которое по имеющимся характеристикам выше остальных аналогичных вариантов.

Современные виды продукции ГОСТ 9.602 2005 быстро заняли главенствующие места среди остальных защит стальных труб от коррозии. Они характеризуются минимальным поглощением влаги. И могут прослужить без аварии больше пятидесяти лет. Высокое переходное сопротивление создает эффективную катодную защиту.

Данный вид материалов с двух и трехслойной отделкой используют в разных магистралях, и это позволяет снизить расходы на ремонтные мероприятия и работы, связанные с откапыванием поврежденного трубопровода.

Данный вид материалов с двух и трехслойной отделкой используют в разных магистралях, и это позволяет снизить расходы на ремонтные мероприятия и работы, связанные с откапыванием поврежденного трубопровода.

Кроме изоляции трубопроводных систем, также используется усиление отводов. Суть в этом случае заключена в том, что антикоррозийное покрытие кладут на скрепляющие детали магистралей. Объем этих элементов не должен быть больше 53 см.

Битумная ВУС

Весьма усиленная битумная изоляция используется, как гидроизоляция и способ предотвращения коррозийных проявлений на магистрали из стальных труб при бесканальных видах прокладки магистралей водопровода и промышленных трубопроводов.

Весьма усиленная битумная изоляция используется, как гидроизоляция и способ предотвращения коррозийных проявлений на магистрали из стальных труб при бесканальных видах прокладки магистралей водопровода и промышленных трубопроводов.

Главная сфера использования существующих покрытий — это предотвращение коррозийных образований в сети из труб небольшого диметра, которые работают при нормальных показателях температуры.

Особенности и методы протекторной защиты трубопроводов от коррозии

Протекторная защита трубопроводов от коррозии – это вид обработки металла для предотвращения воздействия внешних негативных факторов, вызывающих разрушение материала. Широко применяется от образования ржавчины на магистральных трубопроводах разного назначения. Этот вид обработки доступен даже предприятиям, не имеющим достаточного количества финансовых средств.

Причины появления коррозии

Развитие коррозии трубопроводов происходит в результате реакции окисления металла от постоянного воздействия влажной среды. Изменяется состав металла на ионном уровне. На данный процесс может оказывать влияние состав жидкости, протекающей внутри трубопровода. Причины возникновения ржавчины могут быть следующими:

- Сплавы, из которых изготовлены трубопроводы, имеют различные электрохимические потенциалы. Это вызывает протекание токов по трубе. Разные потенциалы могут возникать вследствие изменений составляющих грунта, а также разными параметрами показателей окружающей среды.

- Грунтовые воды или влага, находящаяся в почве.

- Химический состав почвы, в том числе наличие кислотных примесей во внешней среде.

- Состав транспортируемой трубопроводом жидкости.

- Наличие в грунте блуждающих токов.

Чтобы выполнить антикоррозионную защиту, необходимо оценить характеристики, воздействующие на металлическую поверхность.

О видах коррозии

Всего существует несколько разновидностей коррозии металлических труб:

- поверхностная, распространяющаяся по всей площади трубы;

- местная, расположенная на отдельных участках;

- щелевая, образовавшаяся в небольшой трещине.

Наиболее настораживает местная коррозия, так как основная масса повреждений происходит в результате ее появления. Развитие щелевой тоже распространено, но к существенным повреждениям материала она не приводит.

Процент вероятности возникновения коррозии в большую сторону отдается участкам труб, продолженных под железнодорожными переездами или под опорами линий воздушных электропередач. Скорость развития процесса коррозии колеблется от 3 до 30 мм в год.

Что такое химическая коррозия

Этот процесс возникает в неэлектропроводных средах. Ими могут оказаться газы, нефтепродукты и спиртовые соединения. При повышении температурных показателей скорость развития коррозии возрастает. Ржавчина может образовываться на цветных или черных металлах. Алюминиевые изделия под влиянием коррозионных факторов покрываются тонкой пленкой, которая после обеспечивает систему защиты и создает препятствие развитию окислительного процесса.

Медь под влиянием этого вида коррозии начинает зеленеть, при этом образованная пленка из оксида во влажной среде не всегда способствует созданию защитного барьера от ржавчины, а только в порядке исключения, когда структура металла одинакова со структурой пленки.

Сплавы могут быть восприимчивы к иному виду ржавчины, то есть присутствуют элементы, не подверженные окислению, а напротив, они восстановленные. К примеру, при повышенных температурных характеристиках и повышенном давлении восстанавливаются карбиды, но, опять же, утрачиваются нужные качества.

Об электрохимической коррозии

Утверждение о том, что электрохимическая коррозия достигается только при контактировании металлической поверхности с электролитом, ошибочно. Хватает тонкой пленки на основании материала, чтобы образовалась коррозия. Причиной этого вида ржавчины является использование поваренной или технической солей. К, примеру, если производится посыпка снега на дорогах, то страдают машины и проложенные под землей трубопроводы.

Процесс этого происхождения заключается в следующем:

- В соединениях металлических конструкций теряются отчасти атомы, осуществляется их переход в электролитический раствор, то есть происходит образование ионов. Замещают электроны атомы, они заряжают материал отрицательными зарядами, при этом накапливаются положительные заряды в электролите.

- Электрохимическую коррозию также вызывают блуждающие токи, которые при утечке из электроцепи уходят в растворы воды или в грунт, а после в саму структуру металла. Конкретными местами проявления ржавчины являются те участки, откуда в воду попадают блуждающие токи.

На видео: электрохимическая коррозия металлов и способы защиты.

Как обеспечить протекторную защиту

Покрытие труб специальными составами — это задача не только производителя, в процессе эксплуатации конструкции обеспечение защитных свойств тоже должно выполняться. Всего существует несколько способов защиты металла от воздействия агрессивных сред:

- химическая обработка;

- покрытие стенок специальными составами;

- защита от блуждающих токов;

- подведение катода или анода.

Метод протекторной защиты трубопроводов от коррозии пользуется популярностью в организациях, осуществляющих монтаж и эксплуатирующих трубопроводный вид транспорта.

О пассивных и активных способах

Антикоррозионная защита — это целый комплекс мероприятий, проводимых предприятиями. Пассивные методы защиты предполагают выполнение следующих работ:

- На стадии монтажа между трубопроводом и грунтом оставляют воздушный зазор, препятствующий попаданию грунтовой воды, в том числе в составе с кислотными и щелочными примесями.

- Покрытие специализированными составами, назначение которых распространяется от негативных воздействий почвы.

- Обработка металла химическими составами, с образованием тонкой пленки.

Активные способы защиты предусматривают использование тока и обмен ионов на основе химических реакций, за счет чего обеспечивается:

- Защита подземных трубопроводов от коррозии созданием электродренажной системы для изоляции трубопроводного транспорта от блуждающих токов.

- Защита анодом от разрушения металлических поверхностей.

- Катодная защита для увеличения сопротивления металлических оснований.

Только с учетом всех способов, препятствующих образованию ржавчины на металле, будет увеличен срок службы конструкций. Антикоррозионная защита трубопроводов должна выполняться комплексно.

На видео: защита трубопроводов и кабельных линий от электрической коррозии.

О достоинствах применения протекторов

Защита труб этим способом производится с добавлением компонента — ингибитора. Это материал с отрицательным электрическим зарядом. Под воздействием воздушных масс он растворяется, а конструкция остается целой и не подвергается ржавлению. Протекторная защита от коррозии применяется для продления срока службы строительных конструкций, систем отопления и водоснабжения, а также магистрального и промыслового трубопроводного транспорта.

Применение электрохимической защиты позволяет устранить причины многих видов коррозии. Такая антикоррозийная защита трубопроводов – неплохое решение даже для предприятий, не имеющих финансовых возможностей по обеспечению полноценной защиты от неконтролируемого процесса.

Для обеспечения грамотного подхода следует:

- Протекторы, изготовленные из алюминия, использовать в средах морских вод и прибрежных шельфах.

- В средах с небольшой электропроводностью использовать магниевые протекторы. Но, опять же, они не подходят для обработки внутреннего покрытия резервуаров, нефтяных отстойников в связи с тем, что обладают достаточно низкой взрывопожароопасностью.

- Использовать протекторы для защиты от сред пресной воды.

- Проекторы, выполненные на основе цинка, являются полностью безопасными, их можно применять на пожаро- и взрывоопасных производствах.

Протекторной антикоррозионной защите можно отнести следующий ряд преимуществ:

- недостаток денежных средств и производственных мощностей у предприятия не будет препятствием ее выполнению;

- возможность защиты конструкций небольших размеров;

- если трубы покрыты теплоизоляционными материалами, то такая защита приемлема.

Используемые материалы и цели применения

Противокоррозионная защита необходима для всех металлических оснований. Данный вид противостояния от ржавчины широко используется для обработки танкеров, так как эти суда наиболее подвержены воздействию воды, имеющей в составе агрессивные компоненты. Даже специальная окраска не справляется с решением этой проблемы.

Наиболее рациональным выбором для покрытия стальных конструкций будет использование протекторов с отрицательным потенциалом. При изготовлении таких устройств применяется магний, цинк или алюминий. Большая разница потенциалов металла и стальных поверхностей способствует увеличению спектра защитного действия, в результате различные виды коррозии устраняются.

Система защиты осуществляется на основании специфики самих протекторов, а также сред, в условиях которых они будут использоваться.

Пассивная защита требуется стальным покрытиям и изделиям из металла. Сущность метода заключается в применении гальванических анодов, обеспечивающих противодействие подземных трубопроводов коррозии. При произведении расчета для данной установки, необходимо учитывать следующие показатели:

- параметры силы тока;

- сопротивление от перепадов напряжения;

- характеристики степени защиты, применяемые для 1 км трубопровода;

- показатель расстояния между элементами защиты.

Методы защиты трубопроводных магистралей

Коррозия трубопроводов возникает в процессе их эксплуатации. Образование ржавчины происходит на трубах внутри и снаружи. C внутренней стороны появляются отложения, и причина этому — химические реакции состава транспортируемой жидкости с металлом. На состояние поверхности оказывает влияние и высокий показатель влажности грунта.

Если своевременно не обеспечить защиту, то возможно возникновение ряда последствий. Что важно:

- плановые осмотры рекомендуется проводить с небольшими временными промежутками.

- проведение ремонтных работ осуществлять периодически, независимо от наличия коррозии.

- приостановление функционирования трубопроводного транспорта неминуемо, так как необходимо производить осмотры и выполнять планово-предупредительные и иные текущие ремонты.

Важно! Для обеспечения полной защиты необходимо учитывать способ монтажа, контактирование с агрессивными средами, а также тип трубопровода.

Протекторная защита окрашенного трубопровода

В практической деятельности встречаются ситуации, когда необходимо произвести противокоррозионную защиту ранее окрашенных труб. Протекторный способ совместно с нанесенным лакокрасочным материалом считается пассивным методом предостережения от образования коррозии материала.

Эффективность этого метода не столь высока, но имеется и ряд преимуществ:

- проявляются дефекты на всей конструкции трубопроводного транспорта, которые выявить достаточно просто;

- расходование протекторных материалов значительно снижается, а сама защита на трубах будет обеспечиваться долгое время;

- ток, необходимый для защиты поверхности, распределяется равномерно.

Существенным плюсом по защите лакокрасочного покрытия является распределение защитного электрического потока электронов по поверхностям, требующих особого внимания.

Проведение обработки от агрессивной жидкости

Внутренняя коррозия трубопроводов возникает вследствие воздействия негативных сред. В составе воды могут быть карбонаты или бикарбонаты, а также кислород, что и является первопричиной образования коррозии. Выполнение очистки в трубопроводе не даст ожидаемого результата, это технически сложно, дорого и практически невыполнимо.

Лучшим решением будет предварительная обработка воды, то есть выполнение работ по устранению агрессивных сред и превращению их в растворы с небольшим содержанием кальция. Это достигается довольно просто: в воду добавляется кальций, сода и карбонат натрия. Важно принять во внимание, что на участках из отдельных точек забора воды обработка жидкости осуществляется с добавками полифосфатов.

Антикоррозионную защиту подземных емкостей, изготовленных из цинковых материалов, производят с добавлением в растворы фосфатов, силикатов и поликарбонатов. Так образовывается тонкая пленка, препятствующая образованию ржавчины.

Обработка стенок трубопровода цинком и сплавами

Обработкой стен на трубопроводах с целью антикоррозионной защиты пользуются достаточно давно. Нанесение покрытия осуществляется на наружную и внутреннюю поверхности. Гальваническое покрытие придает конструкции пассивную и активную защиту повышенной прочности, не позволяющей металлу подвергаться ржавлению. Этим антикоррозионным покрытием можно обеспечить защиту металлической поверхности на долгое время.

На основание наносится цинковое напыление, также могут быть дополнительно нанесены краски, эмали или лаки, соответствующего назначения.

Для того чтобы достичь максимальной степени противокоррозионной защищенности, можно применить магниево-цинковый сплав. Специалистами установлено, что наибольшей популярностью пользуется метод цинкования металлических поверхностей.

Защита газопроводов, трубопроводов от коррозии

Защита антикоррозийным покрытием от образования ржавчины газопроводов, труб горячего водоснабжения контролируется органами Ростехнадзора. Для выполнения этой работы необходимо обеспечить изоляцию между трубами и грунтом, а также создать защиту по отношению к негативным факторам окружающей среды.

Для создания протекторной защиты водопровода ГВС используются специальные установки, они предназначены для защиты от:

- коррозии, если протяженность трубопровода большая;

- воздействия кислот и щелочей;

- коррозии, возникающей в местах пересечения железнодорожных путей;

- блуждающих токов.

Установка проекторов не менее важна на фланцах для снятия анодных областей, на перемычках, чтобы устранить электрохимический фактор коррозии. Гарантийный срок службы технического устройства составляет от 5 до 10 лет.

К преимуществам протектора можно отнести:

- эффект от проводимой работы;

- простота конструктивного исполнения;

- автономность;

- удобство эксплуатации.

Принцип действия основан на работе гальванических пар. Чтобы обеспечить защиту подземных металлических сооружений необходимо подключить анодные электроды, при этом их потенциал должен быть ниже потенциала на поверхностях. При создании определенных условий, а именно трубопроводу отдается роль катода, а протектору — анодному электроду. Под воздействием разрушающих сил разрушается протектор, создавая защиту подземной конструкции.

Способы защиты от блуждающих токов

Токи такого рода появляются в результате дисперсии путей электропровода. Энергия, образованная потоком электродов, поступает непосредственно к точке — катоду, а выход осуществляется через анодную точку. Этот процесс вызывает электролиз, который автоматически становится результатом образования ржавчины.

Для изоляции металлических резервуаров и трубопроводов необходимо выполнение электрической дренажной системы. Кабеля низкого показателя сопротивления замыкаются у источников электрического тока в специально предназначенных местах. Методы защиты от блуждающих токов:

Антикоррозийные покрытия для труб – виды и популярные марки

Сегодня любые металлические трубы, используемые в строительстве, должны быть покрыты специальной защитной краской, которая предотвратит появление коррозии из-за негативного воздействия внешней среды. Особенно сильно в этом нуждаются стальные трубы.

В этой статье расскажем, какие антикоррозийные покрытия используются сегодня чаще всего.

О защите металла от коррозии – зачем это нужно?

Как правило, в процессе эксплуатации трубы при контакте с внешней средой неизбежно появляется коррозия. Ей подвержены как внешняя, так и внутренняя части трубы.

Причиной разрушения внешней стороны является взаимодействие почвы и металла. Дело в том, что в состав почвы входят растворенные соли, т.е. жидкие электролиты. Они и разъедают внешнюю оболочку металлической трубы.

Учитывая данное положение, в процессе строительства принимается решение, какой вид трубопровода будет использоваться и какую защиту он должен иметь. Различаются два вида защиты:

- активная (электрохимическая);

- пассивная (изоляционная).

Следует отметить, что трубы, проведенные над землей, должны быть покрыты слоем цинка или алюминия. Возможно использование других атмосферостойких материалов.

Важно! Трубы, которые будут проложены вблизи путей движения электротранспортных средств, подвергнутся коррозии из-за действия блуждающих токов.

Виды антикоррозийных покрытий

Сегодня для защиты материала от коррозии используются разные виды покрытий. Самыми популярными являются:

- краска;

- эмаль;

- грунтовка.

Все они имеют небольшую стоимость, но при этом они эффективны, ими легко обрабатывать трубы.

Популярные марки антикоррозийных составов

На сегодняшний день существует множество популярных брендов, производящих антикоррозийные составы. Приведем самые популярные из них.

- «Нержамет» — особая антикоррозионная эмаль, которая наносится не только на чистые поверхности труб, но и на поверхности, уже покрытые ржавчиной.

- «Нержалюкс» — известны своей высокой степенью адгезии. Наносятся на алюминиевые, титановые, латунные, медные и прочие поверхности.

- «Цикроль» — специализированная эмаль, которой обрабатывают трубы из оцинкованной стали.

- «Фосфоргрунт» — используют при обработке труб из черного и цветного металлов.

Теперь вы знаете о видах антикоррозийных покрытий для труб. Расскажите в комментариях – имеются ли у вас металлические трубы и как вы защищаете их от ржавчины?

Видео — Нанесение защитного покрытия на производстве

Источник https://trubanet.ru/stalnye-truby/vesma-usilennaya-izolyaciya-stalnykh-trub-vus-tipy-i-ikh-kharakteristiki.html

Источник https://gidpokraske.ru/spetsialnye-materialy/rzhavlenie/protektornaya-zashchita-truboprovodov-ot-korrozii.html

Источник https://o-trubah.ru/prochee/antikorrozijnye-pokrytiya-dlya-trub-vidy-i-populyarnye-marki