Содержание

Применение Кевлара® и эпоксидных смол при ремонте дефектных участков трубопроводов и емкостного оборудования

В данное статье предлагаем рассмотреть применение композитных материалов для производственных нужд, а именно для ремонта дефектных участков трубопроводов всех категорий.

Поиск оптимального решения

Компания ООО «НТ-СЕРВИС» на протяжении 10 лет работает на рынке России в качестве поставщика передовых технологий ремонта технологического оборудования. Помимо поставок, мы оказываем и услуги по ремонту оборудования и трубопроводов с применением современных мобильных станков и высокотехнологичного инструмента. Опыт работы с производственными компаниями России подтолкнул нас к поиску оптимального и эффективного решения для ремонта дефектных участков трубопроводов.

Под «дефектными участками», здесь и далее, мы говорим об участках трубопроводов, подверженных влиянию различных факторов, включая внутреннюю и внешнюю коррозию, и имеющих такие дефекты как: общее утонение стенки, бороздки, раковины, расслоения, кольцевые и сквозные трещины.

Для выбора оптимальной технологии ремонта мы провели анализ имеющихся на рынке решений и опыта заказчиков по применению всего спектра технологий, включая отработанные механизмы ремонта при обнаружении дефектов.

Вот основные критерии, по которым велся мониторинг мирового опыта применения композитных технологий:

- безопасность применения на опасных производственных объектах;

- виды ремонтируемых дефектов;

- положительный эффект применения, включая отзывы мировых лидеров нефтегазовой отрасли.

После проведения аналитической работы, мы остановились на сотрудничестве с разработчиком и производителем, предлагающим решение на основе армирующих параарамидных волокон (Aramid Kevlar ® 49) и различных типов эпоксидных смол.

В 2016 году ООО «НТ-СЕРВИС» подписало партнерское соглашение с европейской компанией «3Х Engineering», являющейся одним из лидеров отрасли и имеющей более чем 25-летний опыт работы на мировом рынке композитных материалов. «3Х Engineering» ранее были успешно проведены трехгодичные стендовые испытания предлагаемой технологии. Испытания проводились под контролем независимой инспекционно-сертификационной компании «Bureau Veritas», с результатами которых мы охотно готовы дополнительно поделиться с заинтересованными экспертами и специалистами.

Применение композитных материалов компании «3Х Engineering» одобрено такими компаниями как «TOTAL», «ExxonMobil», «Chevron», «ConocoPhillips», «ESSO», «Indian Oil», «CNPC», «AREVA», «EDF» и др.

Уже первый опыт применения данной технологии и материалов в нефтегазовом секторе России полностью оправдал ожидания и доказал, в первую очередь, нашим заказчикам, эффективность предлагаемого решения.

Сама технология композитного ремонта отвечает требованиям двух основных стандартов:

- ISO 24817:2017 «Petroleum, petrochemical and natural gas industries — Composite repairs for pipework — Qualification and design, installation, testing and inspection» / «Нефтяная, нефтехимическая и газовая промышленность. Ремонт трубопроводов с использованием композитных материалов. Оценка и проектирование, ввод в эксплуатацию, испытание и контроль»;

- АSME PCC-2 — 2015 «Repair of Pressure Equipment and Piping» / «Ремонт оборудования, работающего под давлением, и трубопроводов».

В связи с переизданием стандарта ISO 24817:2017, мы надеемся на появление и соответствующего ГОСТ Р ИСО.

Практическое применение. Алгоритм взаимодействия с заказчиками

На основе имеющихся решений «3X Engineering» нами были разработаны ремонтные комплекты, которым дали название «Ремонтно-композитные муфты» (РКМ) для ремонта трубопроводов, и комплекты «ТАНКИТ» и «ТАНКИТ-СЕГМЕНТ» для ремонта резервуаров. Ремонт резервуаров тоже весьма актуален для рынка. Выполнять ремонты подводных трубопроводов возможно без необходимости использования кессонов.

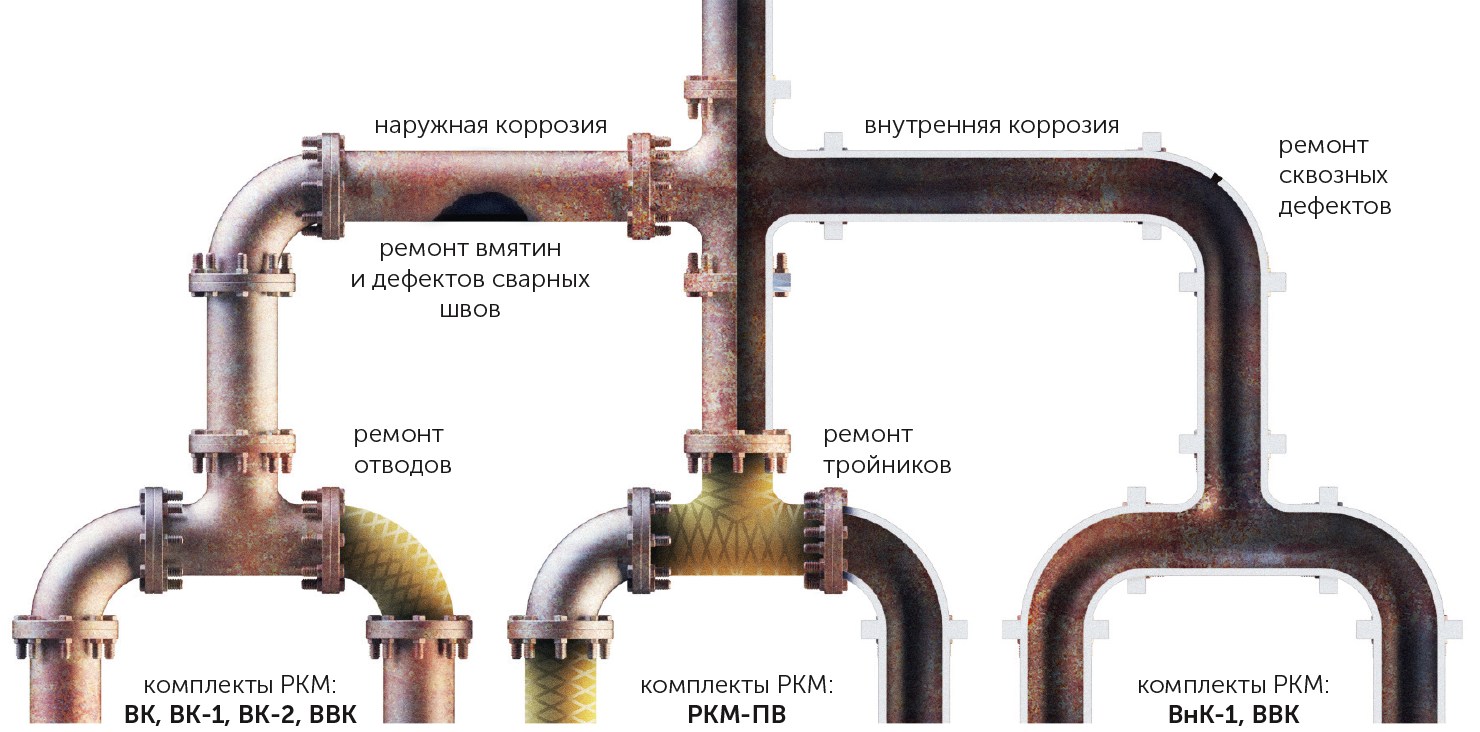

Комплекты РКМ предлагаются для ремонта различных дефектов и, в основном, используются для решения задач, связанных с негативным воздействием на трубопроводы внешней и внутренней коррозии. Ремонтно-композитные муфты подбираются с учетом температуры эксплуатации.

Важно подчеркнуть, что помимо монтажа на прямолинейные участки, Кевлар ® , как продукт, относящийся к текстильной группе материалов, позволяет формировать муфты и на криволинейных участках трубопроводов (отводы, тройники). Как показал опыт, именно ремонт криволинейных участков наиболее востребован на производственных площадках нефтегазового сектора Российской Федерации.

Еще одной особенностью технологии является монтаж РКМ непосредственно на действующий трубопровод, то есть это безостановочный метод ремонта, что является значимым фактором при выборе заказчиком способа укрепления дефектных участков трубопроводов.

Одним из важнейших аспектов нашей работы является достижение эффективного взаимодействия с производственными площадками, эксплуатирующими трубопроводы. Этому мы уделяем много внимания, так как от четкого понимания заказчиком всех технических особенностей предлагаемой ремонтной технологии зависит её успешность.

Как было почеркнуто ранее, технология композитного ремонта отвечает критериям международных стандартов, которые четко описывают виды дефектов и требования как к персоналу, производящему монтаж, так и к непосредственному процессу монтажа. В своей работе, при разработке проектов будущего ремонта, мы делаем акценты на следующие факторы:

- эксплуатационные параметры трубопровода;

- актуальные данные о текущем состоянии трубопровода;

- виды дефектов;

- сроки эксплуатации РКМ на данном конкретном участке;

- зоны ответственности сторон при подготовке рабочего места, во время выполнения и по завершению работ, то есть организационные и технические мероприятия по проекту ремонта;

- опыт работы заказчиков по ремонту трубопроводов и устранению утечек, при наличии таковых.

Далее подробнее по каждому пункту:

1. Для разработки проекта ремонта мы предлагаем заказчику предоставить нашей компании технические параметры трубопровода посредством заполнения опросного листа, который включает в себя, помимо стандартных характеристик (диаметр трубопровода, толщина стенок и паспортные значения марок сталей), три категории данных: эксплуатационные данные, а также максимальные значения давления и температур транспортируемого продукта.

2. Под актуальными данными подразумеваются данные по диагностике (инспекции) трубопроводов. Причем мы анализируем все данные, включая так называемые «добраковочные» диапазоны толщин стенок трубопроводов.

3. Виды дефектов выделены в три основные группы:

- коррозия (внутренняя, внешняя);

- сквозные;

- механические.

Все эти данные позволяют подобрать наиболее оптимальный тип РКМ (рисунок 1).

Рисунок 1. Основные виды ремонтируемых дефектов

4. Сроки эксплуатации РКМ на трубопроводе тоже очень важны. Согласно стандартам, РКМ может эксплуатироваться на трубопроводе до 20 лет.

5. Зоны ответственности также необходимо согласовывать в процессе разработки проекта, так как нюансы, связанные с мобилизацией нашего персонала, материалов, оборудования и инструментов, напрямую влияют на коммерческую сторону проекта. А учитывая, географические особенности нашей страны, это является очень важным фактором.

6. Опыт работы наших заказчиков по ремонту трубопроводов и устранению утечек дает нам возможность предложить альтернативное решение. Исходя из имеющейся статистики, мы стараемся дать наиболее оптимальное, с точки зрения экономии времени и финансов, предложение. Особенно важно обращать внимание заказчиков на учет затрат предприятий на устранение утечек. Тут я имею в виду затраты, связанные с простоем производства при отказах трубопроводного оборудования, и затраты на привлечение сервисных компаний, устраняющих утечки, что не всегда может быть реализовано оперативно. Проще говоря, зачем планировать бюджет с учетом еще не состоявшихся отказов, если есть возможность применить передовую технологию в качестве превентивной меры. Мы предлагаем совместными усилиями провести анализ и выработать план ремонтов дефектных участков.

На сегодняшний день наш алгоритм взаимодействия с заказчиками положительно себя зарекомендовал, что позволяет нам считать себя компанией, которая внедряет лучшие мировые практики на рынке ремонтных технологий Российской Федерации.

Таким образом, можно сформулировать определение: Композитный ремонт трубопроводов и резервуаров, предлагаемый ООО «НТ-СЕРВИС», является превентивной мерой и, при наличии актуальных данных и отработанного алгоритма взаимодействия с заказчиком, представляет собой комплекс мероприятий, направленных на укрепление дефектных участков и предотвращение отказов работы трубопроводов всех категорий.

Данные, полученные от заказчика, обрабатываются в специальной программе REA® (Reinforce Engineering Analysis), разработанной нашим партнером для подбора типа РКМ, необходимого для решения задач по ремонту трубопроводов.

Программа включает в себя библиотеку с техническими характеристиками всех известных марок сталей, из которых выполнены трубопроводы, позволяет моделировать состояние трубопроводов «до» и «после» применения муфт РКМ и рассчитывает технические параметры ремонта, среди которых можно выделить основные:

- тип и количество РКМ и, в случае необходимости, специальных наполнителей;

- ремонтный диапазон;

- количество слоев.

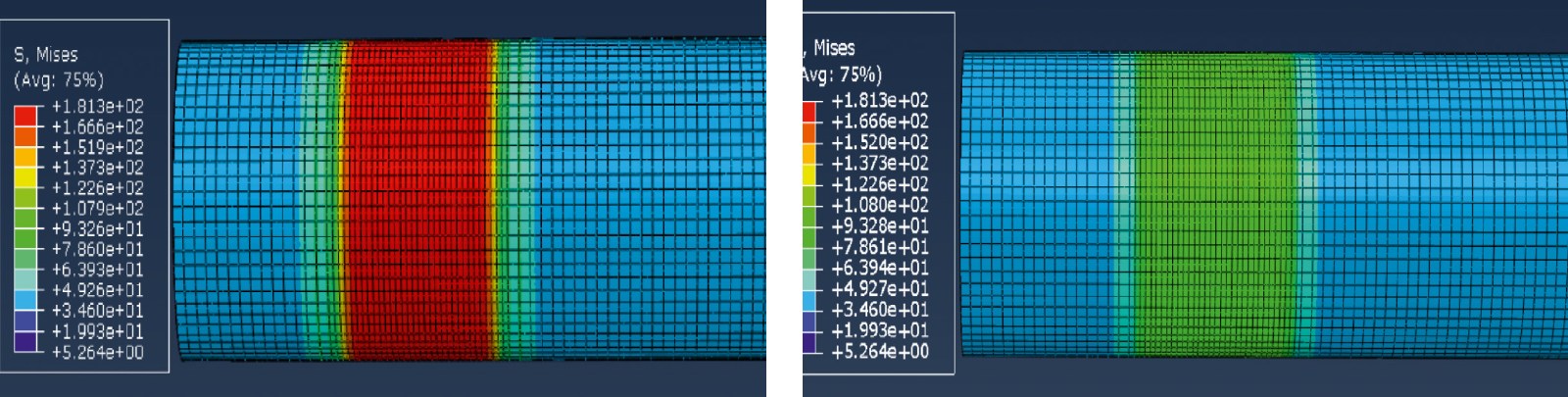

Также для проектирования ремонта, при необходимости, применяется программа FEA® (Finite Element Analysis), позволяющая рассчитать необходимое количество муфт РКМ для распределения нагрузки в зоне ремонта (рисунок 2).

Рисунок 2. Элементы интерфейса программы FEA®: «до» (фото слева) и «после» (фото справа) применения муфт РКМ

Что касается непосредственно самого монтажа РКМ, то персонал компании проходит обучение, соответствующее международным стандартам, и имеет необходимые сертификаты.

Алгоритм монтажа всегда согласовывается с заказчиками, так как качество работы зависит от соблюдения технологии. Отдельно отмечу, что перед каждым монтажом РКМ должна обязательно проводиться подготовка поверхности трубопровода с целью создания шероховатости, что позволяет обеспечить адгезию между поверхностью трубопровода и композитной системой. Этот процесс выполняется специальными зачистными инструментами или пескоструйным оборудованием. Также в процессе монтажа и отверждения ремонтно-композитной муфты во многих случаях необходимо поддерживать определённый температурный режим.

Опыт проведения ремонтов трубопроводов

За период с начала 2017 года по текущий момент времени специалисты ООО «НТ-Сервис» произвели ремонты трубопроводов на объектах ПАО «Газпром нефть», ОАО НК «РуссНефть», ПАО «СИБУР Холдинг», ПАО «Лукойл». Причем, в ряде случаев были решены сложные и нестандартные задачи (рисунок 3).

Рисунок 3. Статистика выполненных работ по категориям трубопроводов

Ремонт резервуаров

Для ремонта резервуаров используются ремонтные комплекты «ТАНКИТ» и «ТАНКИТ-СЕГМЕНТ». Комплект «ТАНКИТ» позволяет проводить ремонт сквозных дефектов без полного осушения резервуара и использовать безогневой метод ремонта сквозных дефектов диаметром до 100×100 мм. Ремонты могут проводиться при температуре среды от +10 до +60°C, максимальное давление при этом зависит от диаметра резервуара и размера дефекта.

Перед применением ремонтного комплекта производится подготовка поверхности, затем устанавливается монтажная плита с применением наполнителя и магнитов, после чего укладывается несколько слоев Кевлара ® со специальной смолой.

Технология «ТАНКИТ-СЕГМЕНТ» позволяет осуществлять ремонт корродированных резервуаров посредством сегментов из Кевлара ® произвольной формы. Температура продукта может составлять от −50 до +150°С, при этом ограничения по диаметрам резервуаров, размерам корродированных поверхностей и давлению в резервуарах полностью отсутствуют.

Работа по ремонту резервуаров включает в себя несколько этапов: сначала заказчик заполняет опросный лист, затем делается расчет проекта, согласуются условия проведения ремонта, формируется технико-коммерческое предложение, и после этого ООО «НТ-Сервис» приступает непосредственно к выполнению ремонтных работ.

Также компанией разработаны специальные оснастки «СТОПКИТ» и «РОЛЛЕРКИТ», которые используются для устранения утечек и для защиты трубопроводов и их опор от коррозии соответственно.

Приглашаем к сотрудничеству компании всех отраслей промышленности, не только нефтегазового сектора.

ПРЕДИСЛОВИЕ

РАЗРАБОТАН коллективом авторов ОАО "АК "Транснефть", ОАО ЦТД "Диаскан" в составе:

ОАО "АК "Транснефть" К.т.н. Лисин Ю.В., Антипов Г.Е.

ОАО ЦТД "Диаскан" Д.т.н. Васин Е.С., Лобутев С.В., Сачков А.Б., Авдеев В.П., Белкин А.А.

ВНЕСЕН ОАО "АК "Транснефть"

СОГЛАСОВАН с Госгортехнадзором России, письмо № 10-03/231 от 3 марта 2004 г.

УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ : Письмом ОАО «АК «Транснефть» № 16-01-11/2682 от 10 марта 2004 г.

ВВЕДЕН ВЗАМЕН РД 153-39.4-067-00 "Методы ремонта дефектных участков действующих магистральных нефтепроводов".

ВВЕДЕНИЕ

Настоящий руководящий документ (РД) распространяется на магистральные и технологические нефтепроводы ОАО "АК "Транснефть" (далее нефтепроводы).

В основу настоящего РД положены результаты экспериментальных исследований, проведенных в лаборатории испытаний ОАО ЦТД "Диаскан".

Испытания проводились в соответствии с утвержденной ОАО "АК "Транснефть" и согласованной Госгортехнадзором России "Программой прочностных испытаний различных методов ремонта дефектных участков магистральных нефтепроводов".

Режимы нагружения труб с дефектами и ремонтными конструкциями на испытательном стенде соответствовали максимально возможной нагруженности нефтепроводов при эксплуатации:

— внутренним давлением в сочетании с циклическим изгибом на базе 10000 циклов, что соответствует 30 годам эксплуатации нефтепровода;

— давление в цикле нагружения изменялось с размахом, соответствующим нормативному по СНиП 2.05.06-85* рабочему давлению;

— моментные нагрузки определялись из условия максимально возможных напряжений в трубопроводе от упругого изгиба по СНиП Ш-42-80*, температурных перепадов, воздействия фунтов и нагрузок при капитальном ремонте с подъемом трубы в соответствии с РД 39-00147105-015-98 "Правила капитального ремонта магистральных нефтепроводов".

По результатам проведенных испытаний, методы ремонта и ремонтные конструкции, выдержавшие в полном объеме 10000 циклов нагружения и статические испытания, определены настоящим РД как постоянные методы ремонта.

По результатам испытаний к методам постоянного ремонта отнесены:

— композитная муфта, установленная по технологии КМТ;

— обжимная приварная муфта;

— патрубок с эллиптическим днищем и усиливающей накладкой. Перечисленные выше методы ремонта применяются для планового (выборочного и капитального) и для аварийного ремонта.

Ремонтные конструкции, которые выдержали менее 10000 циклов нагружения, настоящим РД определены для временного метода ремонта. К ним относятся:

— необжимная приварная муфта;

— муфта с коническими переходами.

Ремонтные муфты этих типов не разрешается применять для планового ремонта, но допускается их применение для аварийного ремонта и для ремонта гофр на срок не более одного года с обязательной последующей заменой на постоянные методы ремонта. Срок применения определен по результатам испытаний.

Ремонтные конструкции, испытание которых не проводилось, не допускаются для применения на магистральных и технологических нефтепроводах ОАО "АК "Транснефть".

Настоящий РД устанавливает классификацию дефектов на действующих нефтепроводах по очередности выполнения ремонта, определяет необходимость проведения дополнительного дефектоскопического контроля конкретных типов дефектов, регламентирует применение постоянных и временных методов ремонта дефектов.

1 ОБЛАСТЬ ПРИМЕНЕНИЯ

1.1 Настоящий РД предназначен для назначения методов ремонта дефектов нефтепроводов, обнаруживаемых при внутритрубной диагностике и другими методами неразрушающего контроля, а также при ликвидации аварий.

1.2 Требования настоящего РД являются обязательными при выборочном и капитальном ремонте линейной части нефтепроводов, технологических нефтепроводов НПС и нефтебаз.

1.3 Требования данного РД являются обязательными для ОАО МН ОАО "АК "Транснефть", эксплуатирующих нефтепроводы, а также для подрядчиков, выполняющих работы по ремонту и диагностике нефтепроводов.

1.4 После введения в действие настоящий РД отменяет РД 153-39 4-067-00 "Методы ремонта дефектных участков действующих магистральных нефтепроводов".

2 НОРМАТИВНЫЕ ССЫЛКИ

В настоящем РД использованы ссылки на следующие нормативные документы

СНиП 2 05 06-85* Магистральные трубопроводы.;

СНиП Ш-42-80* Правила производства и приемки работ.;

ВСН 012-88 Строительство магистральных и промысловых трубопроводов Контроль качества и приемка работ.;

ГОСТ 16037-80 Соединения сварные стальных трубопроводов Основные типы, конструктивные элементы и размеры.

СП 34-101-98 Выбор для труб магистральных нефтепроводов при строительстве и капитальном ремонте.

Стандарт отрасли "Нефтепроводы магистральные Кольцевые, продольные, спиральные швы с дефектами и трубы с расслоениями Определение долговечности", 2003г.

РД 153-39 4-114-01 Правила ликвидации аварий и повреждений на магистральных нефтепроводах.;

РД 153-394-086-01 Технология сварочно-монтажных работ при установке ремонтных конструкций (муфт и патрубков) на действующие магистральные нефтепроводы.;

РД 153-394 Р-119-02* Методика оценки работоспособности и проведения аттестации магистральных нефтепроводов.;

РД 153-39.4Р-130-2002* Регламент по вырезке и врезке "катушек", соединительных деталей, заглушек, запорной и регулирующей арматуры и подключению участков магистральных нефтепроводов.;

Методика определения опасности повреждений стенки труб магистральных трубопроводов по данным обследования внутритрубными дефектоскопами, 1997г;

Методика определения технического состояния магистральных трубопроводов с трещиноподобными дефектами, 1998 г.;

ОР-13.01-74.30.00-КТН-004-1-03 Регламент и методика проведения дополнительного дефектоскопического контроля дефектов труб магистральных и технологических нефтепроводов, 2003г.

3 ОПРЕДЕЛЕНИЯ И СОКРАЩЕНИЯ

3.1 В настоящем РД используют следующие термины с соответствующими определениями

Выборочный ремонт нефтепровода

Локальный ремонт линейной части нефтепровода с целью ликвидации дефектов на ограниченном участке нефтепровода.

Галтелъная муфта

Ремонтная муфта для ремонта дефектов поперечных сварных швов, привариваемая к трубе и имеющая специальную полость шириной до 100 мм

Глубина дефекта

Максимальная протяженность дефекта в направлении, перпендикулярном поверхности трубы

Дефект, подлежащий ремонту (ДПР)

Дефекты труб и сварных швов, а также конструктивные элементы и соединительные детали, установленные на магистральных и технологических нефтепроводах, которые не соответствуют требованиям нормативных документов и подлежат устранению

Дефект первоочередного ремонта (ПОР)

Дефект, снижающий несущую способность нефтепровода и подлежащий ремонту в первую очередь. Параметры дефекта определяются настоящим РД

Длина дефекта

Максимальная протяженность дефекта вдоль оси трубы

Дополнительный дефектоскопический кон/прочь (ДДК)

Контроль, проводимый неразрушающими методами с целью уточнения типа и параметров дефекта, обнаруженного ВИП и выявления возможных дополнительных дефектов

Заварка

Ремонт, заключающийся в восстановлении толщины стенки трубы в местах потери металла и сварного шва методом наплавки

Замена участка

Замена дефектного участка нефтепровода длиной более заводской длины трубы на трубы, отвечающие требованиям СНиП 2 05.06-85*

Капитальный ремонт нефтепровода

Плановый ремонт с заменой труб или ремонт стенки, монтажных и заводских сварных швов трубы с заменой изоляционного покрытия нефтепровода

Катушка

Часть трубы длиной не менее диаметра и не более длины заводской секции трубы, ввариваемая в нефтепровод с помощью двух кольцевых стыков или вырезаемая из нефтепровода с помощью двух кольцевых резов.

Композитная муфта

Стальная оболочка, не приваренная к телу трубопровода и заполненная композитным составом. Устанавливается по специальной композитно-муфтовой технологии (КМТ).

Метод временного ремонта нефтепровода Метод постоянного ремонта нефтепровода

Метод ремонта, восстанавливающий несущую способность дефектного участка нефтепровода на ограниченный период времени Метод ремонта, восстанавливающий несущую способность дефектного участка нефтепровода до уровня бездефектного участка на все время его дальнейшей эксплуатации.

Муфта с коническими переходами

Необжимная приварная муфта большего диаметра, имеющая конические переходы от цилиндрической части муфты к поверхности трубы

Необжимная приварная муфта

Ремонтная конструкция, имеющая полость длиной более 1 00 мм и привариваемая к трубе с зазором на технологических кольцах

Несущая способность

Максимальное внутреннее давление, которое может выдержать трубопровод без разрушений и отказов при нормативных нагрузках.

Обжимная приварная муфта

Ремонтная конструкция, при установке которой производится обжатие дефектного участка нефтепровода с последующей ее приваркой к трубе.

Ограниченный участок нефтепровода

Участок линейной части нефтепровода длиной до 100 мм.

Околошовная зона

Участок основного металла трубы шириной, равной четырем номинальным толщинам стенки трубы в каждую сторону от края сварного шва.

Ремонтная конструкция Секция, подлежащая ремонту

Конструкция, установленная на нефтепроводе для ремонта дефектов. Трубная секция, содержащая совокупность дефектов ДПР, которая может быть отремонтирована только заменой всей секции

Ширина дефекта (длина по окружности трубы)

Максимальный геометрический размер дефекта по поверхности трубы перпендикулярно ее оси.

Шлифовка

Метод ремонта, заключающийся в снятии в зоне дефекта слоя металла путем шлифования для устранения концентрации напряжений.

Разнотолщинностъ

Наличие в сварном соединении труб разной толщины

3.2 В настоящем РД применяют следующие сокращения:

— Внутритрубный инспекционный прибор

— Ведомственные строительные нормы

— Дополнительный дефектоскопический контроль

— Дефект, подлежащий ремонту

— Институт проблем транспорта энергоресурсов, г. Уфа

— Открытое акционерное общество магистральных нефтепроводов

— Инжиниринговая нефтегазовая компания Всероссийский научно-исследовательский институт по строительству и эксплуатации трубопроводов, объектов ТЭК, г. Москва

— Стандарт отрасли, стандарт организации

— Дефект первоочередного ремонта

— Строительные нормы и правила

— Центральная база производственного обеспечения

— Номинальный наружный диаметр трубы

— Номинальная толщина стенки трубы

— Допустимая глубина вмятины или сумма выступа и глубины гофра при ремонте по композитно-муфтовой технологии

-минимальный измеренный наружный диаметр трубы

4 КЛАССИФИКАЦИЯ ДЕФЕКТОВ

4.1 Дефект нефтепровода — это каждое отдельное несоответствие нормативам: в стенке, в сварном шве трубы, геометрических параметров трубы, а также соединительные детали, не соответствующие требованиям на изготовление.

Нормативы, требования на изготовление — это действующие на момент утверждения настоящего РД СНИП, ВСН, ТУ, регламенты ОАО «АК «Транснефть» и др. документы.

4.2 Дефекты подразделяются на дефекты, подлежащие ремонту (ДПР), из которых по степени опасности выделяются дефекты первоочередного ремонта (ПОР).

4.2.1 Дефектами, подлежащими ремонту, являются дефекты труб, соединительные детали, установленные на магистральных и технологических нефтепроводах, параметры которых не соответствуют требованиям СНиП, ГОСТ, ВСН, и других нормативных документов.

4.2.2 Дефектами первоочередного ремонта являются дефекты, представляющие повышенную опасность для целостности нефтепровода при его эксплуатации и подлежащие ремонту в первую очередь для восстановления несущей способности трубы.

4.2.3 Комбинированными дефектами являются комбинации из приведенных в п.п. 4.2.5-4.2.7 дефектов. К таким дефектам относятся

— вмятины и гофры в сочетании с риской, потерей металла, расслоением или трещиной,

— овальность в сочетании с вмятиной, гофром,

— вмятины и гофры, примыкающие или находящиеся на сварном шве,

— аномалии сварных швов в сочетании со смещениями,

— аномалии сварных швов в сочетании с коррозионной потерей металла,

— расслоение, примыкающее к дефектному сварному шву

Дефект считается примыкающим к сварному шву, если минимальное расстояние от границы дефекта до границы сварного шва не превышает 4-х толщин стенки трубы в районе дефекта.

4.2.4 Критерии классификации дефектов на ДПР и ПОР приведены в таблице 4.2

4.2.5 Дефекты геометрии трубы — это дефекты, связанные с изменением ее формы. К ним относятся:

4.2.5.1 " Вмятина " — уменьшение проходного сечения трубы длиной не более 1,5 номинального диаметра трубы, возникшее в результате механического воздействия, при котором не происходит излома оси нефтепровода.

" Гофр " — чередующиеся поперечные выпуклости и вогнутости стенки трубы, приводящие к излому оси и уменьшению проходного сечения нефтепровода.

Вмятины, гофры глубиной от 1% до 3,5% от номинального диаметра по данным ВИП включаются в состав дефектов ПОР, и по результатам ДДК определяются параметры и наличие в них дополнительных дефектов и уточняется очередность и метод их ремонта

4.2.5.2 " Овальность " — дефект геометрии длиной 1,5 номинального диаметра трубы и более, при котором сечение трубы имеет отклонение от окружности, а наибольший и наименьший диаметры находятся во взаимно перпендикулярных направлениях Овальность определяется как разность между значением номинального наружного диаметра D н и значением минимального измеренного наружного диаметра трубы d (Приложение Б1 , рис Б1.1)

По соотношению величины овальности к номинальному диаметру трубы ( D н- d )/ D н, выраженному в процентах, овальности классифицируются как ДПР и ПОР в следующем порядке:

— на прямошовной или бесшовной трубе с нормативным пределом текучести металла трубы более или равном 350 МПа к дефектам ПОР относится овальность с величиной ( D н- d )/ D н 6% и более для труб с соотношением D н/ t более 90 и овальность с величиной ( D н- d )/ D н 5% и более для труб с соотношением D н/ t менее или равном 90;

— на прямошовной или бесшовной трубе с нормативным пределом текучести металла трубы менее 350 МПа к дефектам ПОР относится овальность с величиной ( D н- d )/ D н 5% и более для труб с соотношением D н/ t более 90 и овальность с величиной ( D н- d )/ D н 4% и более для труб с соотношением D н/ t менее или равном 90;

— на спиральношовной трубе к дефектам ПОР относится овальность с величиной ( D н- d )/ D н 7% и более для труб с соотношением D н/ t более 90 и овальность с величиной ( D н- d )/ D н 6% и более для труб с соотношением D н/ t менее или равном 90.

При значениях d (в миллиметрах) равных или меньше приведенных в таблицах Приложения Б , дефекты типа "овальность" и "овальность в сочетании с вмятиной" подлежат устранению.

В случае, если на трубе овальность сочетается с вмятиной на основном металле трубы, то такой комбинированный дефект классифицируется как ПОР в том же порядке с использованием соотношения ( D н- d )/ D н, выраженного в процентах (Приложение Б1 , рис. Б1.2), при этом глубина вмятины Нв не должна превышать предельных значений, приведенных в таблицах приложения Б .

4.2.6 Дефекты в стенке трубы. К ним относятся:

4.2.6.1 " Потеря металла " — изменение толщины стенки трубы, характеризующееся локальным утонением в результате механического или коррозионного повреждения или обусловленное технологией изготовления.

Дефекты сплошной коррозии длиной и шириной 100 мм и более включаются в состав дефектов ДПР независимо от глубины дефекта. При их расположении на участках трубопроводов, находящихся на расстоянии не более 3-х км от электрифицированных железных дорог, данные дефекты классифицируются как дефекты ПОР.

Точечные коррозионные дефекты (внешние потери метала), объединенные при интерпретации по результатам внутритрубной диагностики в единый дефект с размерами 100×100 мм и более включаются в состав дефектов ДПР. При их расположении на участках трубопроводов, находящихся на расстоянии не более 3-х км от электрифицированных железных дорог, данные дефекты классифицируются как дефекты ПОР.

Трубная секция, содержащая совокупность дефектов ДПР с общей площадью всех потерь металла 15% и более от площади наружной поверхности секции, классифицируется как секция, подлежащая ремонту и может быть отремонтирована только заменой всей секции.

Расчеты статической прочности труб с дефектами потери металла проводятся в соответствии с "Методикой определения опасности повреждений стенки труб магистральных трубопроводов по данным обследования внутритрубными дефектоскопами" [14].

Расчеты допустимого срока эксплуатации (долговечности) труб с коррозионными дефектами стенки проводятся в соответствии с "Методикой оценки работоспособности и проведения аттестации магистральных нефтепроводов" [12]. В расчетах допустимого срока эксплуатации труб с коррозионными дефектами стенки используются скорости роста коррозионных дефектов в соответствии с Приложением А

4.2.6.2 " Риска " ( царапина, задир) — дефект поверхности в виде углубления с уменьшением толщины стенки трубы, образованный перемещающимся по поверхности трубы твердым телом.

4.2.6.3 " Расслоение " — внутреннее нарушение сплошности металла трубы в продольном и поперечном направлении, разделяющее металл стенки трубы на слои. Расслоение — внутренний дефект металла трубы технологического происхождения.

" Расслоение с выходом на поверхность " (закат, плена прокатная) — расслоение, выходящее на внешнюю или внутреннюю поверхность трубы.

" Расслоение в околошовной зоне " — расслоение, примыкающее к сварному шву (расстояние от сварного шва до края расслоения меньше 4-х толщин стенки трубы).

Расчеты статической прочности и допустимого срока эксплуатации (долговечности) труб с расслоениями проводятся в соответствии со Стандартом отрасли "Нефтепроводы магистральные. Кольцевые, продольные, спиральные швы с дефектами и трубы с расслоениями. Определение долговечности." [6].

4.2.6.4 " Трещина " — дефект в виде разрыва металла стенки "трубы.

4.2.7 Дефекты сварного шва — это дефекты в самом сварном шве или в околошовной зоне, типы и параметры которых установлены нормативными документами.

К дефектам сварного шва относятся:

4.2.7.1 Трещина, непровар, несплавление — дефекты в виде несплошности металла по сварному шву, классифицируются как " несплошности плоскостного типа " поперечного/продольного/спирального сварного шва.

4.2.7.2 Поры, шлаковые включения , наружные дефекты ( утяжина, подрез, превышение проплава, наплывы, чешуйчатостъ , отклонения размеров шва от требований нормативных документов) классифицируются как " аномалии " поперечного/продольного/спирального сварного шва.

4.2.7.3 Смещение кромок — несовпадение уровней расположения внутренних и наружных поверхностей стенок сваренных (свариваемых) труб (для поперечного сварного шва) или листов (для спиральных и продольных швов) в стыковых сварных соединениях, классифицируется как " смещение " поперечного/продольного/спирального сварного шва.

Расчеты статической прочности и допустимого срока эксплуатации (долговечности) сварных швов с дефектами проводятся в соответствии со Стандартом отрасли "Нефтепроводы магистральные. Кольцевые, продольные, спиральные швы с дефектами и трубы с расслоениями. Определение долговечности." [6].

4.2.8 К дефектам нефтепровода относятся недопустимые конструктивные элементы, соединительные детали, не соответствующие требованиям нормативных документов:

— плоские и другие заглушки и днища;

— сварные секторные отводы;

— патрубки с арматурой, не соответствующие действующим нормам и правилам;

— заплаты вварные и накладные всех видов и размеров;

— накладные элементы из труб ("корыта"), приваренные на трубы и другие конструктивные элементы, не разрешенные настоящим РД или другими нормативными документами.

4.2.8.1 Соединительные детали (тройники полевого изготовления, сварные секторные отводы, переходники), не соответствующие действующим нормативным документам, установленные на линейной части МЫ, технологических нефтепроводах НПС, а также заплаты всех видов и размеров, накладные элементы из труб (корыта) независимо от места их установки классифицируются как дефекты ПОР.

4.2.8.2 Приварные элементы (вантузы, сигнализаторы пропуска средств очистки и диагностики, катодные выводы, отборы давления, «чопики» и др.), не соответствующие требованиям нормативных документов, на линейной части МП, нефтепроводах НПС и нефтебаз классифицируются как дефекты ПОР.

4.3 Дефекты, параметры которых не могут быть определены только по данным ВИП, а также в которых по данным ВИП могут быть не выявлены дополнительные дефекты должны, быть дополнительно обследованы неразрушающими методами контроля при проведении ДДК. Дефекты подлежащие ДДК приведены в таблице 4.1 .

Дефекты подлежащие ДДК

Описание и параметры дефекта

Цель проведения ДДК

Вмятины, гофры глубиной до 3,5% от номинального наружного диаметра трубы

Определение наличия дополнительных дефектов в дефекте геометрии и для уточнения очередности и метода ремонта.

Овальность, овальность в сочетании со сварным швом при значении d равном или меньшем приведенного в таблицах Приложения Б

Уточнение величины овальности трубы для определения необходимости вырезки

Смещения кромок в поперечных сварных швах

Определение наличия дополнительных дефектов в сварном шве, необходимости и метода их ремонта.

Сварные швы, смонтированные с применением подкладных колец

Определение наличия дефектов в сварном шве, необходимости и метода их ремонта.

Определение необходимости и метода ремонта.

4.3.1. При выборочном ремонте и капитальном ремонте стенки трубы с заменой изоляции, ДДК дефектов ДПР проводится для уточнения их параметров и метода ремонта.

4.3.2 При проведении ДДК используются следующие методы неразрушающего контроля:

— магнитный (магнитографический и др.).

Возможно применение (при необходимости) других методов контроля, обеспечивающих выявление дефектов и определение их параметров (капиллярный, вихретоковый и др.). Основные требования к проведению дополнительного дефектоскопического контроля дефектов изложены в [18].

Классификация дефектов по критерию очередности ремонта

Дефекты, подлежащие ремонту

Дефекты первоочередного ремонта

Вмятина, гофр без дополнительных дефектов и примыкания к сварным швам

Глубиной равной или более 3 5% от номинального диаметра трубы

Глубиной равной или более 3,5% от номинального диаметра трубы

Вмятина, гофр, примыкающие к сварному шву или расположенные на сварном шве

Глубиной более 6 мм

Глубиной равной или более 1 % от номинального диаметра трубы, но не менее 6 мм

Вмятина, гофр в комбинации с дополнительным дефектом (риской, задиром, трещиной, потерей металла)

Овальность, овальность в сочетании со сварным швом

При значении d равном или меньшем приведенного в таблицах Приложения Б

При значении d равном или меньшем приведенного в таблицах Приложения Б

Овальность в сочетании с вмятиной

При значении d равном или меньшем приведенного в таблицах Приложения Б . глубине вмятины более 2%

При значении d равном или меньшем приведенного в таблицах Приложения Б , глубине вмятины более 2%

Овальность в сочетании с гофром

Все дефекты независимо от их геометрических параметров и месторасположения

Все дефекты независимо от их геометрических параметров и месторасположения

Овальность в сочетании с вмятиной, примыкающей к сварному шву или расположенной на сварном шве

Все дефекты независимо or их геометрических параметров и месторасположения

Все дефекты независимо от их геометрических параметров и месторасположения

Потеря металла (внешняя и внутренняя)

Глубиной равной или более 20 % от толщины стенки трубы

Глубиной равной или более 50% от толщины стенки трубы. Опасные по результатам расчета на статическую прочность или с допустимым сроком эксплуатации 1 год и менее

Дефекты сплошной коррозии длиной и шириной 100 мм и более и точечные внешние потери метала объединенные в единый дефект с размерами 100×100 мм и более на участках трубопроводов, находящиеся на расстоянии не более 3-х км от электрифицированных железных дорог

Дефекты сплошной коррозии длиной и шириной 100 мм и более и точечные внешние потери метала объединенные в единый дефект с размерами 100×100 мм и более на участках трубопроводов, находящиеся на расстоянии более 3-х км от электрифицированных железных дорог

Глубиной равной или более 50% от толщины стенки трубы (одного и более дефектов, объединенных в группу) Опасные по результатам расчета на статическую прочность или с допустимым сроком эксплуатации 1 год и менее

Секция, подлежащая ремонту

Общая площадь всех потерь металла 15% и более от площади наружной поверхности секции

Общая площадь всех потерь металла 15% и более от площади наружной поверхности секции, с наличием на секции одного или более дефектов ПОР

Риска (царапина, задир)

Глубиной равной или более 0.2 мм

Глубиной равной или более 0.2 мм

Трещина по телу трубы или в сварном шве

Опасные по результатам расчета на статическую прочность

Опасные по результатам расчета на статическую прочность

Расслоение в околошовной зоне

Опасные по результатам расчета на статическую прочность или с допустимым сроком эксплуатации 1 год и менее

Опасные по результатам расчета на статическую прочность или с допустимым сроком эксплуатации 1 год и менее

Расслоение с выходом на поверхность

Опасные по результатам расчета на статическую прочность или с допустимым сроком эксплуатации 1 год и менее

Аномалия поперечного сварного шва

Суммарной длиной по окружности равной или более 1/6π D Н С размерами, превышающими допустимые значения по СНиП 111-42-80* и ВСН 012-88

Суммарной длиной по окружности равной или более 1/3π D Н Опасные по результатам расчета на статическую прочность или с допустимым сроком эксплуатации 1 год и менее

Несплошность плоскостного типа поперечного сварного шва

Суммарной длиной по окружности равной или более 1/6π D Н С размерами, превышающими допустимые значения по СНиП 111-42-80* и ВСН 012-88

Суммарной длиной по окружности равной или более 1/6π D Н Опасные по результатам расчета на статическую прочность или с допустимым сроком эксплуатации 1 год и менее

Смещение поперечного сварного шва

С размерами, превышающими допустимые значения по СНиП Ш-42-80* и ВСН 012-88

Глубиной равной или более 25% толщины стенки трубы и длиной по окружности трубы равной или более 1/3π D Н Опасные по результатам расчета на статическую прочность или с допустимым сроком эксплуатации 1 год и менее

Разнотолщинность в поперечном сварном шве

С соотношением толщин стенок стыкуемых труб, превышающим допустимые значения по СНиП Ш-42-80*, но не более 1,5. выполненные без специальной разделки кромок

С соотношением толщин стенок стыкуемых труб, превышающим 1,5

Аномалия продольного (спирального) шва

Один дефект длиной по оси трубы более 1 3 мм на длине 150 мм по оси трубы или 2 дефекта длиной по оси трубы более 7 мм на длине 1 50 мм по оси трубы.

Длиной по оси трубы равной или более

Опасные по результатам расчета на статическую прочность или с .допустимым сроком эксплуатации 1 год и менее

Несплошность плоскостного типа продольного (спирального) шва

Один дефект длиной по оси трубы более 13 мм на длине 150 мм по оси трубы 2 или дефекта длиной по оси трубы более 7 мм на длине 150 мм по оси трубы или 2 дефекта длиной по оси

Длиной по оси трубы равной или более

при любой глубине. Опасные по результатам расчета на статическую прочность или с допустимым сроком эксплуатации 1 год и менее

Смещение продольного (спирального) шва

Глубиной равной или более 10% толщины стенки трубы

Длиной по оси трубы равной или более — при любой глубине смещения. Опасные по результатам расчета на статическую прочность или с допустимым сроком эксплуатации 1 год и менее

Недопустимые конструктивные элементы, соединительные детали, приварные элементы:

а) тройники полевого изготовления, сварные секторные отводы, переходники;

б) плоские и другие заглушки и днища;

в) патрубки с арматурой, не соответствующие действующим нормам и правилам;

г) заплаты вварные и накладные всех видов и размеров;

д) накладные элементы из труб ("корыта"), приваренные на трубы и другие конструктивные элементы, не регламентированные нормативными документами.

Недопустимые конструктивные элементы, соединительные детали, приварные элементы:

а) тройники полевого изготовления, сварные секторные отводы, переходники;

б) плоские и другие заглушки и днища;

в) патрубки с арматурой, не соответствующие действующим нормам и правилам;

г) заплаты вварные и накладные всех видов и размеров;

д) накладные элементы из труб ("корыта"), приваренные на трубы и другие конструктивные элементы, не регламентированные нормативными документами и классифицированные в соответствии с п. 4.2.8 настоящего РД;

е) приварные элементы не соответствующие требованиям нормативных документов.

Недопустимые конструктивные элементы, соединительные детали, приварные элементы:

а) тройники полевого изготовления, сварные секторные отводы, переходники;

б) плоские и другие заглушки и днища;

в) патрубки с арматурой, не соответствующие действующим нормам и правилам;

г) заплаты вварные и накладные всех видов и размеров;

д) накладные элементы из труб ("корыта"), приваренные на трубы и другие конструктивные элементы, не регламентированные нормативными документами и классифицированные в соответствии с п. 4.2.8 настоящего РД;

е) "чопики" (металлические пробки) с параметрами не соответствующими требованиям "’Правил ликвидации аварий и повреждений на магистральных нефтепроводах";

ж) сварные присоединения (ответвления) диаметром 50 мм и более при отсутствии усиливающих накладок или с размерами накладок менее 0.4 диаметра ответвления; при толщине накладки

Недопустимые настоящим РД ремонтные конструкции и методы ремонта. Временные ремонтные конструкции.

Недопустимые настоящим РД ремонтные конструкции и методы ремонта. Временные ремонтные конструкции при сроках эксплуатации превышающих, указанные в таблице 6.1 .

Недопустимые настоящим РД ремонтные конструкции и методы ремонта Временные ремонтные конструкции при сроках эксплуатации превышающих, указанные в таблице 6.1

5 ПОРЯДОК ПРОВЕДЕНИЯ РЕМОНТА ДЕФЕКТОВ

5.1 Устранение дефектов подлежащих ремонту производится выборочным ремонтом отдельных дефектов в соответствии с методами, регламентированными настоящим РД, и при капитальном ремонте с заменой трубы и с заменой изоляции. При капитальном ремонте с заменой изоляции должен производиться ремонт всех имеющихся на данном участке дефектов, подлежащих ремонту, с последующей заменой изоляции.

5.2 Выбор вида ремонта (выборочный, капитальный с заменой труб, капитальный с заменой изоляции) производится в зависимости от:

— технико-экономических показателей по видам и методам ремонта;

— плотностей распределения дефектов ДПР и ПОР по длине нефтепровода;

— плотностей распределения коррозионных дефектов по длине нефтепровода;

— состояния изоляционного покрытия.

5.3. Все выявленные дефекты ПОР и дефекты ПОР, допустимый срок эксплуатации которых заканчивается в текущем году, должны быть устранены в течение текущего года.

5.4 Очередность ремонта дефектов ПОР определяется исходя из следующих критериев:

В первую очередь подлежат ремонту и устранению дефекты:

— расположенные на переходах через водные преграды;

— расположенные на переходах через автомобильные и железные дороги;

— расположенные вблизи населенных пунктов и промышленных объектов; — расположенные на местности, геодезические отметки и профиль которых при выходе нефти могут привести к попаданию ее в реки, водоемы, населенные пункты и промышленные объекты;

— ограничивающие пропускную способность нефтепровода;

— расположенные в труднодоступных участках нефтепроводов (болота, горные участки и др.).

6. МЕТОДЫ РЕМОНТА ДЕФЕКТНЫХ УЧАСТКОВ НЕФТЕПРОВОДА

6.1. Запрещается установка на нефтепроводах заплат всех видов, накладных элементов (" корыта ") и других, не разрешенных настоящим РД, конструктивных элементов. Все ранее установленные на нефтепроводах заплаты и накладные элементы должны быть заменены постоянными методами ремонта.

6.2 Разрешенные методы ремонта.

6.2.1. Для ремонта дефектов магистральных и технологических нефтепроводов могут применяться следующие методы ремонта:

— Вырезка дефекта (замена «катушки» или замена участка);

— Установка ремонтной конструкции (муфты, патрубки).

Методы ремонта нефтепроводов подразделяются на методы постоянного ремонта и методы временного ремонта .

6.2.2. К методам постоянного ремонта относятся методы, восстанавливающие несущую способность дефектного участка нефтепровода до уровня бездефектного участка на все время его дальнейшей эксплуатации.

К методам и конструкциям для постоянного ремонта (для типов дефектов, ремонт которых разрешен данным методом в соответствии с таблицами 6.2 — 6.3 ) относятся шлифовка, заварка, вырезка, композитная муфта, обжимная приварная муфта, галтельная муфта, удлиненная галтельная муфта для ремонта гофр, патрубок с эллиптическим днищем, допустимый диаметр которого определяется по таблице 6.4.

6.2.3. Конструкции временного ремонта применяются на ограниченный период времени, установка их в плановом порядке запрещается. К конструкциям для временного ремонта относятся необжимная приварная муфта и муфта с коническими переходами. Муфты этих типов разрешается применять для аварийного ремонта с последующей заменой в течение одного календарного месяца и для ремонта гофр на срок не более одного года с обязательной последующей заменой на постоянные методы ремонта

6.2.4. Допустимый срок эксплуатации ранее установленных муфт с коническими переходами, необжимных приварных муфт определяется по таблице 6.1 в зависимости от отношения допустимого рабочего давления в зоне дефекта к проектному давлению нефтепровода

Допустимый срок эксплуатации ранее установленных муфт

Срок эксплуатации с момента установки, лет

муфты с коническими переходами

необжимные приварные муфты

По истечении срока, указанного в таблице 6.1 и отсчитываемого с момента проведения установки, муфты с коническими переходами, необжимные приварные муфты должны быть заменены постоянными методами ремонта.

Дефекты в сочетании с приваренными к трубе кольцами, оставшимися после демонтажа элементов необжимных приварных муфт или муфт с коническими переходами, а также вварные и накладные заплаты, могут быть отремонтированы с помощью композитных муфт.

6.3 Методы ремонта дефектов различных типов

В таблицах 6.2 и 6.3 приведены разрешенные настоящим РД методы постоянного ремонта дефектов нефтепроводов с учетом параметров дефекта и несущей способности ремонтной конструкции.

На рисунках таблиц 6.5 и 6.6 показаны типы ремонтных конструкций, используемых при ремонте в соответствии с настоящим РД.

Методы постоянного ремонта дефектов линейной части МН

Тип дефекта и его расположение

Дефект и его параметры

Вмятина без дополнительных дефектов и примыкания к сварным швам

ДПР с параметрами, указанными в таблице 4.2

ДПР глубиной до Н д (таблица 6.2а )

ДПР с допустимой овальностью

Обжимная приварная муфта

Гофры без дополнительных дефектов и примыкания к сварным швам

ДПР с параметрами, указанными в таблице 4.2

ДПР глубиной до Нд (таблица 6.2а )

ДПР высотой до 6% от номинального диаметра трубы

Удлиненная галтельная муфта

Вмятина, примыкающая к сварному шву или расположенная на сварном шве

ДПР с параметрами, указанными в таблице 4.2

ДПР глубиной до Н д (таблица 6.2а )

ДПР в околошовной зоне поперечного сварного шва

Гофры, примыкающие к сварному шву или расположенная на сварном шве

ДПР с параметрами, указанными в таблице 4.2

ДПР глубиной до Н д (таблица 6.2а )

ДПР высотой до 6% от номинального диаметра трубы

Удлиненная галтельная муфта

Вмятины и гофры в комбинации с дополнительным дефектом (риской, задиром, трещиной, потерей металла)

ДПР с параметрами, указанными в таблице 4.2

ДПР глубиной до Нд (таблица 6.2а )

Дополнительный дефект глубиной до 20% от толщины стенки трубы на внешней поверхности трубы при глубине вмятины до 1% от номинального диаметра трубы.

Дополнительный дефект глубиной до 10% от толщины стенки трубы на внешней поверхности трубы при глубине вмятины свыше 1% и не более 3,5% от номинального диаметра трубы

Овальность, овальность в сочетании с вмятиной

ДПР с параметрами, указанными в таблице 4.2

Овальность в сочетании с гофром на прямошовной. бесшовной или спиральношовной трубе

ДПР с параметрами, указанными в таблице 4.2

Овальность в сочетании с вмятиной, примыкающей к сварному шву или расположенной на сварном шве на прямошовной бесшовной или спиральношовной трубы.

ДПР с параметрами, указанными в таблице 4.2

Потери металла, риски, царапины, и задиры на внешней поверхности трубы

ДПР с параметрами, указанными в таблице 4.2

ДПР глубиной до 90% от толщины стенки трубы при длине вдоль оси трубы до

ДПР глубиной до 70% от толщины стенки трубы при любой длине

ДПР глубиной до 70% от толщины стенки трубы при длине вдоль оси трубы до D H

Обжимная приварная муфта

Потери металла, риски, царапины, и задиры на внешней поверхности тела трубы

ДПР в околошовной зоне поперечного сварного шва глубиной до 70% от толщины стенки трубы

ДПР одиночные глубиной до 70% от толщины стенки с остаточной толщиной стенки не менее 5 мм и максимальными линейными размерами до 3 t с расстоянием между соседними дефектами не менее наименьшего дефекта или не менее 4 t

ДПР глубиной до 30% от толщины стенки с остаточной толщиной стенки не менее 5 мм. площадью не более D H — t и длиной не более

ДПР глубиной до 20% от толщины стенки трубы

Потери металла и риски на внутренней поверхности трубы

ДПР с параметрами, указанными в таблице 4.2

ДПР глубиной до 50% от толщины стенки трубы

ДПР глубиной до 50% от толщины стенки трубы при длине вдоль оси трубы до D H

Обжимная приварная муфта

ДПР в околошовной зоне поперечного сварного шва глубиной до 50% от толщины стенки трубы

Точечные внешние потери метала на теле трубы, объединенные в единый дефект с размерами 100×100 мм, и дефекты сплошной коррозии длиной и шириной более 100 мм в зоне и вне зон электрифицированных железных дорог

ДПР с параметрами указанными в таблице 4.2

ДПР глубиной до 90% от толщины стенки трубы при длине вдоль оси трубы до

ДПР глубиной до 70% от толщины стенки трубы при любой длине

ДПР глубиной до 70% от толщины стенки трубы при длине вдоль оси трубы до D H

Обжимная приварная муфта

ДПР в околошовной зоне поперечного сварного шва глубиной до 70% от толщины стенки трубы

ДПР одиночные глубиной до 70% от толщины стенки с остаточной толщиной стенки не менее 5 мм и максимальными линейными размерами до 3 t с расстоянием между соседними дефектами не менее наименьшего дефекта или не менее 4 t

ДПР глубиной до 30% от толщины стенки с остаточной толщиной стенки не менее 5 мм, площадью не более D H t и длиной не более

ДПР глубиной до 20% от толщины стенки трубы

Секции под нежащие ремонту

ДПР с параметрами, указанными в таблице 4.2

Трещины по телу трубы

ДПР с параметрами, указанными в таблице 4.2

ДПР глубиной до 70% от толщины стенки трубы при длине по окружности трубы до 0 6 длины окружности трубы

Обжимная приварная муфта

ДПР глубиной до 70% от толщины стенки трубы при длине по оси трубы до 0,5 D H

ДПР глубиной до 70% от толщины стенки трубы при длине по оси трубы до 0,5 D H

Обжимная приварная муфта

ДПР глубиной до 30% от толщины стенки трубы при любой длине

ДПР глубиной до 30% от толщины стенки трубы при длине по оси трубы до D H

Обжимная приварная муфта

ДПР глубиной до 20% от толщины стенки трубы на внешней поверхности трубы

Трещины в продольном сварном шве

ДПР с параметрами, указанными в таблице 4.2

ДПР с длиной по оси трубы до 0,5 D H при глубине не более 70% от толщины стенки трубы

ДПР с глубиной не более 30% от толщины стенки трубы при любой длине по оси трубы

Трещины в спиральном сварном шве

ДПР с параметрами, указанными в таблице 4.2

ДПР с суммарной длиной по окружности трубы до 0.6 длины окружности трубы при глубине не более 70% от толщины стенки трубы

ДПР с суммарной длиной по оси трубы до 0 5 D H на длине сварного шва 1.5 D H при глубине не более 70% от толщины стенки трубы

ДПР с глубиной не более 30% от толщины стенки трубы при суммарной длине по окружности трубы более 0.6 длины окружности трубы или при длине по оси трубы более D H

Трещины в поперечном сварном шве

ДПР с параметрами, указанными в таблице 4.2

ДПР с суммарной длиной по окружности трубы до 0,6 длины окружности трубы при глубине не более 90% от толщины стенки трубы

ДПР с глубиной не более 70% от толщины стенки трубы при суммарной длине по окружности трубы более 0,6 длины окружности трубы.

ДПР с глубиной не более 70% от толщины стенки трубы при суммарной длине дефекта по окружности трубы до 0,5 длины окружности трубы.

ДПР с параметрами, указанными в таблице 4.2

Обжимная приварная муфта

Расслоение в околошовной зоне

ДПР с параметрами, указанными в таблице 4.2

Расслоения с выходом на поверхность

ДПР с параметрами, указанными в таблице 4.2

ДПР с глубиной до 70% от толщины стенки трубы

ДПР с глубиной до 70% от толщины стенки трубы при длине вдоль оси трубы до D H

Обжимная приварная муфта

ДПР с глубиной до 20% от толщины стенки трубы при выходе расслоения на внешнюю поверхность трубы

Аномалия, несплошность плоскостного типа, смещение поперечного сварного шва

ДПР с параметрами, указанными в таблице 4.2

ДПР с Суммарной длиной по окружности трубы до 0,6 длины окружности трубы при глубине не более 90% от толщины стенки трубы

ДПР с глубиной не 6 o л ee 70% от толщины стенки трубы при суммарной длине по окружности трубы более 0.6 длины окружности трубы

ДПР с глубиной не более 70% от толщины стенки трубы при суммарной длине дефекта по окружности трубы до 0.5 длины окружности трубы

ДПР подрезы облицовочного шва максимальной глубиной не более 20% от толщины стенки трубы и видимые дефекты на поверхности облицовочных швов (отдельные поры, сетки и цепочки пор, незаваренные кратеры) при суммарной длине дефектов по окружности трубы до 1/6 длины окружности трубы.

Аномалия, несплошность плоскостного типа, смещение поперечного сварного шва

ДПР с недопустимой геометрией и неудовлетворительным формированием шва (недостаточное усиление шва, недостаточная ширина шва, отсутствие плавного перехода на основной металл, чешуйчатость более 1мм)

ДПР типа "чешуйчатость сварного шва", наплывы высотой более 3 мм, "поры выходящие на поверхность" с остаточной высотой усиления не менее значений, указанных в ГОСТ 16037-80

ДПР превышение высоты усиления сварного шва по ГОСТ 16037-80

Разнотолщинность в поперечном сварном шве

ДПР с параметрами, указанными в таблице 4.2

ДПР с соотношением толщин стенок стыкуемых труб, превышающим 1,5

ДПР с соотношением толщин стенок стыкуемых труб, превышающим допустимые значения по СНиП 111-42-80*, но не более 1.5, выполненные без специальной разделки кромок

Аномалия продольного шва, несплошность плоскостного типа и смещение продольного шва

ДПР с параметрами, указанными в таблице 4.2

ДПР с длиной по оси трубы до D H при глубине не более 70% от толщины стенки трубы.

ДПР с глубиной не более 30% от толщины стенки трубы при любой длине по оси трубы

Аномалия спирального шва, несплошность плоскостного типа и смещение спирального шва

ДПР с параметрами, указанными в таблице 4.2

ДПР с суммарной длиной по окружности трубы до 0,6 длины окружности трубы при глубине не более 70% от толщины стенки трубы.

ДПР с суммарной длиной по оси трубы до D H на длине сварного шва 1,5 D H при глубине не более 70% от толщины стенки трубы.

ДПР с глубиной не более 30% от толщины стенки трубы при суммарной длине по окружности трубы более 0,6 длины окружности трубы или при длине по оси трубы более D H

Допустимая глубина вмятин и гофров при ремонте по композитно-муфтовой технологии

Нд — допустимая глубина вмятины или сумма выступа и глубины гофра

Методы постоянного ремонта дефектов недопустимых конструктивных элементов и ремонтных конструкций

Параметры недопустимых конструктивных элементов и ремонтных конструкций

Недопустимые конструктивные элементы: тройники полевого изготовления, сварные секторные отводы, переходники, косые стыки, сегментные кривые вставки, отводы полевого изготовления, технологические отверстия, врезки, заплаты всех видов и размеров, накладные элементы ("корыта"), патрубки, плоские заглушки и днища, патрубки с арматурой, "чопики" (металлические пробки) с параметрами, не соответствующими требованиям РД 153-39.4-1 14-01 [7]. Нерегламентированные ремонтные конструкции.

Заплаты накладные и вварные с любыми параметрами, технологические кольца от ранее установленных муфт, "чопики" (металлические пробки) с параметрами, не соответствующими требованиям РД 153-39.4-114-01 [7] и выступающие внутрь трубы не более чем на 5мм.

Технологические отверстия, врезки, "чопики" (металлические пробки) с параметрами, не соответствующими требованиям РД 153-39.4-1 14-01 [7] и выступающие внутрь трубы не более чем на 5мм.

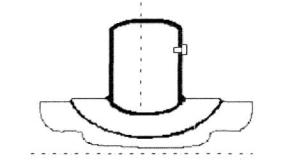

Патрубок с эллиптическим днищем

Заплаты вварные с длиной по оси трубы не более D H

Обжимная приварная муфта

Патрубки с эллиптическим днищем и без усиливающей накладки

Установка усиливающей накладки

Допустимые диаметры приварных патрубков с эллиптическим днищем и усиливающей накладкой

Диаметр нефтепровода, мм

Допустимые диаметры приварных патрубков, мм

Примечание:

Толщина стенки патрубка должна выбираться в соответствии с его диаметром, а именно:

для диаметров патрубка 108 мм — допустимая толщина стенки 6; 8 мм

159 мм — допустимая толщина стенки 8; 10; 12 мм

219 мм — допустимая толщина стенки 8; 10; 12; 16 мм

325 мм — допустимая толщина стенки 10; 16 мм.

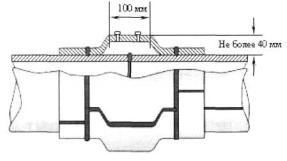

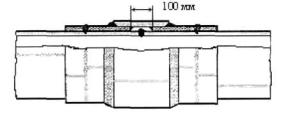

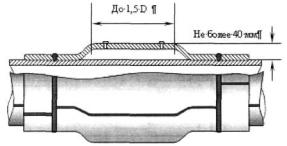

Ремонтные конструкции для постоянного ремонта

Описание ремонтной конструкции

Композитная муфта, устанавливаемая по технологии КМТ

Обжимная приварная муфта с технологическими кольцами, длина муфты определяется длиной дефекта в соответствии с п. 7.5.2, но не более 3000 мм.

Галтельная муфта для ремонта поперечных сварных швов.

Галтельная муфта с короткой полостью для ремонта поперечных сварных швов (высота галтели не более 40 мм с заполнением антикоррозионной жидкостью)

Сварная галтельная муфта с технологическими кольцами для ремонта поперечных сварных швов

Удлиненная галтельная муфта для ремонта гофр с заполнением антикоррозионной жидкостью

Приварной патрубок с эллиптическим днищем и усиливающей накладкой (воротником) для ремонта технологических отверстий и врезок

Ремонтные конструкции для временного ремонта

Описание ремонтной конструкции

Приварная необжимная муфта с технологическим и кольцами и заполнением антикоррозионной жидкостью.

Приварная муфта с коническими переходами и заполнением антикоррозионной жидкостью.

7. ТРЕБОВАНИЯ К ПРОВЕДЕНИЮ РЕМОНТА НЕФТЕПРОВОДОВ РАЗЛИЧНЫМИ МЕТОДАМИ

7 1 Общие положения

В данном разделе приводятся основные положения технологий ремонта нефтепроводов, применяемых при выборочном и капитальном ремонте

Ремонт методом шлифовки, заварки и установкой муфт проводится без остановки перекачки нефти

Каждый ремонт должен отражаться в паспорте нефтепровода

Ремонтные муфты монтируются на действующем нефтепроводе, как при остановке, так и без остановки перекачки при давлениях, ограниченных условиями безопасностью производства работ и давлением, определяемым из условий технологии установки муфты. При установке муфт давление должно соответствовать наименьшему из давлений, определяемому по перечисленным условиям

Ремонтные конструкции должны быть изготовлены в заводских условиях по техническим условиям и конструкторской документации, разработанной в установленном порядке и иметь паспорт.

Применение муфт и других ремонтных конструкций, изготовленных в полевых условиях (в трассовых условиях) запрещается.

Устранение дефектов при капитальном ремонте выполняется при давлении в нефтепроводе не выше 2,5 МПа.

Шлифовка используется для ремонта участков труб с дефектами глубиной до 20% от номинальной толщины стенки трубы типа потеря металла (коррозионные дефекты, риски), расслоение с выходом на поверхность, мелких трещин, а также дефектов типа "аномалии сварного шва" (чешуйчатость, поры выходящие на поверхность) с остаточной высотой усиления не менее значений, указанных в ГОСТ 16037-80.

Шлифовка используется для ремонта во вмятинах дополнительных дефектов — рисок, потерь металла, трещин, расслоений с выходом на поверхность в соответствии с таблицей 6.2.

При шлифовке путем снятия металла должна быть восстановлена плавная форма поверхности, снижена концентрация напряжений. Максимальное допустимое давление в трубе при проведении выборочного ремонта методом шлифовки — не более 2,5 МПа. Зашлифованный участок должен подвергаться визуальному, магнитопорошковому контролю или контролю методом цветной дефектоскопии.

После шлифовки должна проверяться остаточная толщина стенки трубы методом ультразвуковой толщинометрии. Остаточная толщина не должна быть меньше 80 % от толщины стенки. В случае, когда остаточная толщина меньше 80 % от толщины стенки трубы, следует применять метод ремонта в соответствии с таблицей 6.2.

7.3 Заварка дефектов .

Заварку разрешается применять для ремонта дефектов тела трубы типа "потеря металла" (коррозионные язвы, риски) с остаточной толщиной стенки трубы не менее 5 мм, а также дефектов типа "аномалии поперечного сварного шва" (поры, выходящие на поверхность, подрезы сварного шва, недостаточное или отсутствующее усиление, недостаточная ширина шва) на сварных швах в соответствии с таблицей 6.2.

Заварка допускается, если глубина и максимальный линейный размер одиночного дефекта (длина, диаметр) или его площадь не превышают величин, указанных в таблице 6.2. Расстояние между смежными повреждениями должно быть не менее 4 t ( t — номинальная толщина стенки трубы). Расстояние от завариваемых дефектов до сварных швов, в т ч до спиральных, должно быть не менее 4 t .

Заварку разрешается проводить только на полностью заполненном нефтепроводе. Выполнение заварки на частично заполненном нефтепроводе не допускается.

При выборочном ремонте максимальное допустимое давление в нефтепроводе не выше 2,5 МПа.

Процедура выполнения подготовки и выполнения сварочных работ по заварке дефектов на теле трубы должна соответствовать требованиям, приведенным в [ 22 ].

Процедура выполнения подготовки и выполнения сварочных работ по заварке дефектов поперечных сварных швов должна соответствовать требованиям, приведенным в [ 20 ].

Наплавленный металл подвергается визуальному, магнитопорошковому контролю для выявления внешних дефектов и ультразвуковому контролю для выявления внутренних дефектов. Результаты контроля должны оформляться в виде заключений.

7 4 Вырезка дефекта (замена «катушки»).

7. 4.1 При этом способе ремонта участок трубы с дефектом («катушка») должен быть вырезан из нефтепровода и заменен бездефектной «катушкой». Вырезка дефекта должна применяться в случае обнаружения недопустимого сужения проходного диаметра нефтепровода, невозможности обеспечения требуемой степени восстановления нефтепровода при установке муфт (протяженная трещина, глубокая вмятина с трещиной или коррозией), экономической нецелесообразности установки муфт из-за чрезмерной длины дефектного участка.

7.4.2 Порядок организации и выполнения работ по вырезке и врезке «катушек», требования к врезаемым «катушкам» определяются РД 153-39 4Р-130-2002.* «Регламент по вырезке и врезке «катушек», соединительных деталей, заглушек, запорной и регулирующей арматуры и подключению участков магистральных нефтепроводов».

Технология ремонта методом замены участка должна соответствовать действующим нормативным документам, отвечающим требованиям вновь строящегося трубопровода

7.5 Установка ремонтных муфт.

7. 5.1 Требования на изготовление муфт.

Муфты должны быть изготовлены в заводских условиях в соответствии с утвержденными в установленном порядке техническими условиями, конструкторской документацией, технологической картой, должны иметь маркировку, паспорт и сертификаты на применяемые материалы.

Применение муфт и других ремонтных конструкций, изготовленных в полевых условиях (в трассовых условиях) запрещается.

Муфты должны быть изготовлены из листового материала или из новых (не бывших в эксплуатации) прямошовных или бесшовных труб, предназначенных для сооружения магистральных нефтепроводов.

Для изготовления муфт применяются низколегированные стали марок 09Г2С, 10ХСНД, 13Г1С-У, 17Г1С-У или аналогичные им. Толщина стенки муфты и ее элементов при одинаковой прочности металла трубы и муфты должна быть не меньше толщины стенки ремонтируемой трубы. При меньшей нормативной прочности металла муфты номинальная толщина ее стенки должна быть увеличена в соответствии с расчетом по п 8 3 СНиП 2 05 06 -85*. При этом толщина стенки муфты не должна превышать толщину стенки трубы более чем на 20% (допускается превышение 20% при округлении величины толщины стенки муфты до ближайшего стандартного значения толщины листа). Все элементы муфты должны быть одинаковой толщины.

Дефекты в виде трещин, закатов, вмятин, задиров и рисок на поверхности муфт не допускаются. Установка муфт должна производиться в соответствии с требованиями РД 153-39.4-086-01 «Технология сварочно-монтажных работ при установке ремонтных конструкций (муфт и патрубков) на действующие магистральные нефтепроводы».

7.5.2 Перед установкой ремонтных муфт необходимо тщательно удалить изоляционное покрытие с дефектного участка нефтепровода для последующей обработки поверхности, согласно технологии установки применяемой муфты. В целях правильности выбора ремонтной конструкции необходимо определить тип и фактические параметры дефекта с составлением акта проведения дефектоскопического контроля.

Приварная муфта должна перекрывать место дефекта не менее чем на 100 мм от края дефекта. Длина муфт выбирается в зависимости от длины ремонтируемого дефекта, с учетом ограничений таблиц 6.2 — 6.5 и в соответствии с требованиями технологии на установку муфт данного типа. Длина обжимной приварной муфты с технологическими кольцами не должна превышать 3000 мм. Длина цилиндрической части удлиненной гантельной муфты для ремонта гофр не должна превышать 1,5 D H Длина полости гантельной муфты с короткой полостью , в которой должен находиться поперечный сварной шов ремонтируемого участка, не должна превышать 100 мм.

В местах приварки муфты и ее элементов к трубе нефтепровода должна быть проведена проверка на отсутствие дефектов стенки трубы. При наличии дефектов в стенке трубы приварка муфты в данном месте не допускается.

7.5.3 Композитная муфта устанавливается по композитно-муфтовой технологии. Композитные материалы должны быть испытаны и допущены к применению установленным порядком.

7.5.4 Подъем и опускание нефтепровода при ведении работ по установке муфт не допускаются.

7.5.5 Максимальное допустимое давление в нефтепроводе при установке приварных ремонтных муфт должно быть не более 2,5 МПа.

7.5.6 Все сварные швы муфты при изготовлении должны пройти 100% визуальный и радиографический контроль. При установке муфты на трубу все монтажные сварные швы и околошовные зоны поверхности основного металла должны пройти контроль в соответствии с требованиями РД 153-39.4-086-01 «Технология сварочно-монтажных работ при установке ремонтных конструкций (муфт и патрубков) на действующие магистральные нефтепроводы».

7.6 Установка патрубков с эллиптическим днищем и усиливающей накладкой.

7.6.1 Патрубки должны быть изготовлены в соответствии с утвержденными техническими условиями, технологическим процессом, должны иметь маркировку, паспорт и сертификаты на применяемые материалы.

7.6.2 Установка патрубков должна производиться в соответствии с требованиями РД 153-39.4-086-01 «Технология сварочно-монтажных работ при установке ремонтных конструкций (муфт и патрубков) на действующие магистральные нефтепроводы». Расстояние между швами усиливающей накладки патрубков и сварными швами трубы, в т.ч. спиральными, должно быть не менее 100 мм.

7.6.3 Высота патрубка должна быть не менее половины диаметра патрубка, но не менее 100 мм. Максимальный диаметр патрубка определяется в соответствии с таблицей 6.4 . Патрубок должен иметь такой диаметр, чтобы расстояние от внутренней поверхности патрубка до края дефекта было не менее 4 толщин стенки ремонтируемой трубы. Усиливающая накладка должна иметь ширину не менее 0,4 диаметра патрубка и иметь технологические отверстия, а толщина накладки должна приниматься равной толщине стенки трубы.

7.6.4 Эллиптические днища применяются заводского изготовления и должны иметь следующие размеры:

— высота не менее 0,4 диаметра патрубка,

— высота цилиндрической части равна 0,1 диаметра патрубка,

— радиус сферической части не менее диаметра патрубка,

— радиус перехода сферической части к цилиндрической не более диаметра патрубка;

В стенке патрубка должно быть выполнено отверстие диаметром 8 мм для выхода газов при сварке, после окончания работы в отверстие забивается "чопик" и обваривается.

7.6.5 Контроль всех сварных соединений проводится в соответствии с требованиями РД 153-39.4-086-01 «Технология сварочно-монтажных работ при установке ремонтных конструкций (муфт и патрубков) на действующие магистральные нефтепроводы».

7.6.6 Работы при приварке патрубков проводятся при величине давления в нефтепроводе не более 2,5 МПа.

7.7. Квалификация сварщиков.

К выполнению сварочных работ при установке муфт и заварке дефектов на действующем нефтепроводе допускаются электросварщики, аттестованные на сварку ремонтных конструкций (муфт) и заварку коррозионных повреждений труб в соответствии с действующими правилами аттестации сварщиков и специалистов сварочного производства системы магистральных нефтепроводов ОАО "АК "Транснефть".

7.8. Общие требования по обеспечению безопасности ремонтных работ.

Для обеспечения безопасности при проведении ремонтных работ необходимо обеспечить выполнение требований регламентов, норм и правил в области охраны труда и техники безопасности при эксплуатации магистральных нефтепроводов, пожарной безопасности при проведении сварочных и других огневых работ на объектах ОАО «АК «Транснефть» и других действующих в Компании нормативных документов.

7.9. Общие требования по обеспечению экологической безопасности.

При выполнении ремонтных работ необходимо соблюдать требования защиты окружающей природной среды, сохранения её устойчивого экологического равновесия и не нарушать условия землепользования, установленные законодательством об охране природы. Работы должны вестись в соответствии с требованиями регламентов по обеспечению экологической безопасности в процессе эксплуатации и производства работ в дочерних акционерных обществах системы ОАО "АК "Транснефть".

Приложение А

ОПРЕДЕЛЕНИЕ СКОРОСТИ РОСТА КОРРОЗИОННЫХ ДЕФЕКТОВ СТЕНКИ ТРУБ МАГИСТРАЛЬНЫХ НЕФТЕПРОВОДОВ

А1. Скорость роста i -го коррозионного дефекта определяется по данным последней и предпоследней инспекцией ВИП одного типа ( WM или MFL ) по формуле:

где d 2, i – глубина дефекта при последней инспекции ВИП;

d 1, i – глубина дефекта при предпоследней инспекции ВИП;

ΔТ – период времени между инспекциями.

А2. Для участков МН, на которых проводилась только первичная инспекция WM или MFL , в расчётах остаточного ресурса труб с коррозионными дефектами, выявленными дефектоскопами WM и MFL , используется средняя скорость роста коррозионных дефектов , которая определяется по формуле (А.2) на основе данных по растущим коррозионным дефектам, выявленным дефектоскопами WM на нефтепроводах ОАО " АК " Транснефть " :

где N – количество растущих дефектов коррозии;

V корр, i – скорость роста глубины i – го растущего дефекта коррозии, определяемая по формуле (А.1);

Для участков трубопроводов, находящихся на расстоянии более 3 – х км от электрифицированных железных дорог, , определённая на основе данных по всем растущим коррозионным дефектам, выявленным на указанных участках нефтепроводов ОАО " АК " Транснефть " , равна 0,077 мм/год.

Для участков трубопроводов, находящихся на расстоянии не более 3 – х км от электрифицированных железных дорог, , определённая на основе данных по всем растущим коррозионным дефектам, выявленным на указанных участках нефтепроводов ОАО "АК "Транснефть", равна 0,1 мм/год.

A3. Для участков МН, на которых проводилась повторная инспекция WM , в расчетах остаточного ресурса труб с коррозионными дефектами, впервые выявленными дефектоскопами WM и MFL , а также выявленными дефектоскопами MFL при первичной инспекции, используется средняя скорость роста коррозионных дефектов которая определяется по формуле (А.2) на основе данных по всем растущим коррозионным дефектам, выявленным дефектоскопом WM на данном конкретном участке МН.

А4. Для участков МН, находящихся на расстоянии более 3 км от электрифицированных железных дорог, в расчетах остаточного ресурса труб коэффициент запаса прочности по долговечности по критерию достижения коррозионными дефектами размеров, соответствующих категории ПОР, принимается равным 1,3.

Для участков МН, находящихся на расстоянии не более 3 км от электрифицированных железных дорог, в расчетах остаточного ресурса труб с коррозионными дефектами, коэффициент запаса прочности по долговечности принимается равным 1,5.

Приложение Б

ТАБЛИЦА ДЕФЕКТОВ ТИПА «ОВАЛЬНОСТЬ» И «ОВАЛЬНОСТЬ В СОЧЕТАНИИ С ВМЯТИНОЙ» ПОДЛЕЖАЩИХ УСТРАНЕНИЮ ПРИ ЗНАЧЕНИИ РАВНОМ ИЛИ МЕНЕЕ « d »

(для труб с пределом текучести металла 350 МПа и более*)

Предельно допустимая глубина вмятины (2% D н) на основном металле трубы на участке с овальностью

Ремонтная муфта, хомут, обойма, соед сантехнический

Муфта ремонтная – специальное металлическое или полимерное соединение, которое используется для быстрого устранения протечек в разного рода трубопроводах. Крупные или мелкие течи могут возникать в трубопроводных системах в силу механических повреждений, вызываться коррозией или замерзанием рабочей жидкости. Применение при ремонте специального соединения позволяет добиться надежной герметизации поврежденного участка.

Муфта ремонтная — практичный и надежный метод устранения течи в трубопроводах разных типов

Цена на ремонтную муфту для труб (с НДС 20%)

| 200 мм | 300 мм | 400 мм | |

| DN 50 (60 — 67) | 2 480,00 руб. | ||

| DN 80 (88 — 98) | 2 776,00 руб. | ||

| DN 100 (108 — 118) | 3 12,00 руб. | 4 548,00 руб. | |

| DN 125 (130 — 145) | 3 248,00 руб. | 5 138,00 руб. | |

| DN 150 (158 — 172) | 3 485,00 руб. | 5 374,00 руб. | |

| DN 200 (217 — 229) | 4 075,00 руб. | 6 083,00 руб. | |

| DN 225 (248 — 258) | 6 674,00 руб. | 9 508,00 руб. | |

| DN 250 (270 — 280) | 4 666,00 руб. | 7 323,00 руб. | 9 921,00 руб. |

| DN 300 (315 — 332) | 7 441,00 руб. | 11 929,00 руб. | |

| DN 400 (400 — 429) | 15 886,00 руб. |

Трубы ППУ

Применение надвижных ремонтных муфт трехсоставных IGE TREPI (Польша)

Чугунные муфты ремонтные трехсоставные IGE TREPI применяются для ремонта и соединения чугунных труб, стальных и асбестоцементных, ПВХ и полиэтиленовых труб с одинаковым диаметром. Чугунные муфты ремонтные трехсоставные IGE TREPI предназначены для ремонта трубопроводов в случае образовании течи в трубопроводе, для ремонта труб при появлении на них свищей и трещин, для ремонта труб поврежденных коррозией или вследствие механических повреждений. Так же чугунные ремонтные муфты трехсоставные IGE TREPI могут применяться для устранения аварии на трубопроводах систем водоснабжения, даже при полном разрыве или расколе труб. Для соединения труб между собой, данные надвижные ремонтные муфты трехсоставные, обычно используются в случае образования зазора между соединяемыми трубами, и соединяться могут только трубы с гладкими краями. Применение чугунных ремонтных муфт трехсоставных обеспечивает произвести ремонт и герметизацию трубопровода быстро и безопасно, и они просто незаменимы при ремонте трубопровода в местах, где доступ стеснен или ограничен.

Преимущества чугунных ремонтных муфт трехсоставных IGE TREPI (Польша)

- для монтажа муфты не требуется сварочное или специальное оборудование

- возможность применения на наружных и подземных трубопроводах

- возможность проверки давлением и запуск трубопровода сразу после установки

- возможность установки в самых труднодоступных и ограниченных местах трубопровода

- проведение аварийно-ремонтных работ в любых климатических и атмосферных условиях

- надежность и долговечность соединения трубопровода

- легкость и быстрота монтажа, не требуется специальных навыков и инструментов

Технические характеристики надвижных ремонтных муфт трехсоставных IGE TREPI (Польша)

Dmin- Dmax, мм

Ремонтное уплотнение раструбного соединения (РУРС) IGE STOP (Польша)