Содержание

Покрытие крепежа: какое бывает и для чего используется?

При выборе крепёжных изделий обязательно стоит обратить внимание на их покрытие. Оно может использоваться для придания декоративного внешнего вида или для создания подходящих поверхностных свойств, но главная его задача – предотвращение коррозии.

Монтаж не всегда происходит в идеальных условиях — сухом отапливаемом помещении. В зависимости от влажности и температуры окружающей среды условия эксплуатации метизов делятся на четыре группы: лёгкие, средние, жёсткие и очень жёсткие. Правильный выбор крепежа с антикоррозионным покрытием способен значительно увеличить срок службы всей конструкции.

Существует множество различных видов и методов покрытия крепежа. В этой статье мы разберём самые популярные из них.

Глобально все виды покрытия можно разделить на 2 группы: металлические и неметаллические.

К металлическим относятся: цинковое, латунное, никелевое, медное и бронзовое покрытие. Такие покрытия наносятся на крепёжное изделие механическим или электрохимическим методом. В первом случае нанесённое покрытие физически изолирует крепёж от воздействий окружающей среды. При нанесении покрытия электрохимическим методом за счёт протекторного действия его защитные свойства сохраняются даже при повреждении верхнего защитного слоя.

Неметаллическим является покрытие, полностью состоящее из неорганических соединений металлов. Самими распространёнными видами неметаллического покрытия являются фосфатное и оксидное.

Металлические покрытия

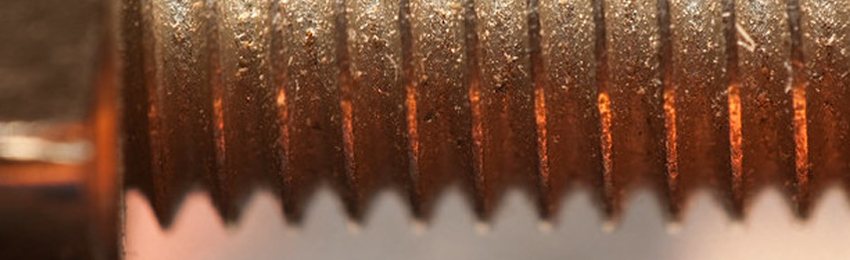

Цинковое покрытие

Цинк является самым распространённым материалом для покрытия крепежа. Благодаря своей природной стойкости он обеспечивает надёжную анодную (электрохимическая защита от коррозии) и физическую защиту. Самыми распространёнными методами нанесения цинкового покрытия являются гальваническое и горячее цинкование.

Крепёж с цинковым покрытием подходит для использования в отапливаемых и вентилируемых помещениях. При планировании монтажа в жёстких и очень жёстких условиях стоит выбирать крепёжные изделия с цинк-хромированным покрытием.

Отдельно также стоит отметить покрытие Dacromet . Хотя материалом для покрытия также является цинк, процесс его нанесения отличается от горячего и гальванического цинкования. Покрытие наносится путём погружения изделия в суспензию цинковых частиц в водном растворе, после чего излишки удаляются, а сам крепёж подвергают последовательному нагреву до 300°С. Главным преимуществом покрытия Dacromet является отсутствие водородного охрупчивания.

Латунное покрытие

Латунирование – это нанесение на поверхность крепежа тонкого слоя латуни толщиной в несколько микрон.

Главным преимуществом латунного покрытия является его долговечность и способность сохранять свои декоративные свойства даже в жёстких условиях. Именно поэтому данное покрытие часто используется при производстве мебельного крепежа.

Никелевое покрытие

Никелевое покрытие , как и латунное, часто используется для декоративных целей. Изделие, покрытое слоем никеля, имеет зеркальный блеск с желтоватым оттенком, который не тускнеет на открытом воздухе. Иногда никелевое покрытие также используется для обеспечения защиты электрических компонентов во влажной среде.

У никелевого покрытия есть необычная особенность. Если наносить его прямо на металл, то оно будет обеспечивать только физическую защиту. Связано это с неоднородностью нанесения покрытия. Для повышения устойчивости к внешнему воздействию никелевое покрытие наносят толстым слоем, лишая покрытие пористости, а также иногда предварительно покрывают металл тонким слоем меди.

Медное покрытие

Медное покрытие используется для дополнительной физической защиты и повышения сцепления крепежа с материалом основания. Часто медь используется как промежуточный технический подслой – медное покрытие уменьшает пористость стали для последующего никелирования.

Бронзовое покрытие

Бронзовое покрытие используется для обеспечения дополнительной защиты крепежа от физических повреждений и коррозии. Бронза обладает высокой стойкостью на открытом воздухе, в солёной морской воде и растворах большинства кислот, что позволяет использовать крепёж с бронзовым покрытием в средних и даже жёстких условиях эксплуатации.

Часто бронзовое покрытие применяется при производстве мебельного крепежа, например, финишных гвоздей.

Неметаллические покрытия

Фосфатное покрытие

Фосфатное покрытие обеспечивает дополнительную защиту от коррозии, улучшает износостойкость и повышает электроизоляционную стойкость крепежа.

Фосфатирование происходит путём создания дополнительного защитного покрытия на поверхности металла. Толщина такого покрытия зависит от его структуры, а твёрдость может превосходить некоторые металлические покрытия, например, медное или латунное. Покрытие устойчиво к смазочным и горячим материалам, органическим маслам и почти всем газам (кроме сероводорода). Дополнительное промасливание позволяет использовать изделия с фосфатным покрытием даже в жёстких условиях эксплуатации.

Фосфатирование часто используется при производстве метрического крепежа, например: саморезов гипсокартон-дерево, гипсокартон-металл или саморезов для гипсоволокнистых листов.

Оксидное покрытие

Процесс оксидирования похож на фосфатирование – на поверхности крепежа формируется защитная плёнка окислов тёмно-серого или чёрного цвета. По своим защитным свойствам оксидное покрытие близко к фосфатному.

Оксидное покрытие используется в процессе производства крепежа для защиты от коррозии, а также для придания декоративных свойств.

Защита строительного крепежа от коррозии

Коррозийная стойкость крепежа — злободневная и даже больная тема для всей строительной отрасли. Особенно это касается крепежных деталей, предназначенных для наружного применения. Все крепежные изделия — саморезы, болты, шурупы и прочие, из какого бы металла или сплава не производились, при эксплуатации ржавеют. Другое дело — как быстро начинается этот процесс, с какой скоростью развивается и что можно сделать, чтобы его замедлить.

Изъеденный ржавчиной крепеж — это не только неэстетичный вид фасадов зданий и сооружений, это — аварийные ситуации, экономический ущерб, безвозвратные потери металлов и даже угроза жизни людей.

В идеале крепежные изделия должны быть прочными, хорошо противостоять воздействию окружающей среды и иметь низкую стоимость, так как их количество при строительных работах исчисляется сотнями и тысячами. Реальность, как всегда, далека от идеала, но все же кое-какие средства защиты строительного крепежа имеются.

Видов коррозии довольно много. Крепеж, подобранный с расчетом на условия дальнейшей эксплуатации, будет служить не вечно, но долго. То есть в течение длительного времени он не будет корродировать сам и не вызовет коррозию тех деталей, которые крепит. Но обо всем по порядку.

Виды коррозии строительного крепежа и способы ее предотвращения

Общее количество типов коррозионных повреждений по условиям протекания подбирается к двум десяткам. Для строительно крепежа характерны семь из них.

Атмосферная коррозия

Ржавление металла происходит в атмосфере. Не самый разрушительный вид коррозии, но наиболее часто встречаемый. Скорость протекания зависит от металла, из которого изготовлен крепеж, состава атмосферы, влажности.

При невысокой температуре и влажности воздуха менее 60–70% на поверхности крепежа образуется оксидная пленка, которая тормозит процесс коррозии. При более высокой влажности поверхность крепежа становится мокрой, и разрушение металла происходит быстрее.

Следующий фактор — загрязнение атмосферы. Если рядом со строением находятся заводы, которые выбрасывают в атмосферу вредные вещества, то скорость коррозии увеличивается в десятки раз.

Кроме этого, влияние на атмосферную коррозию оказывают температура воздуха и наличие в нем пыли. При повышении температуры разрушительные процессы идут медленнее, а в пыльном воздухе, наоборот, ускоряются.

Как защитить метизы от атмосферной коррозии

- нанесение специальных защитных покрытий;

- использование изделий из нержавеющей стали марки А4 при загрязненной атмосфере;

- снижение влажности воздуха (обогрев помещений);

- легирование — небольшое количество титана, хрома, никеля, алюминия добавляется в сталь.

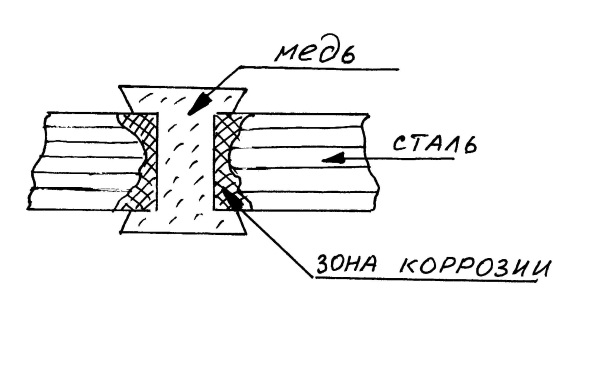

Контактная коррозия

Случается при соприкосновении двух различных металлов, обладающих разными электрохимическими свойствами. Металлы с малым электродным потенциалом будут отдавать свои ионы металлу с более высоким электродным потенциалом и в результате этого будут разрушаться. Скорость протекания этого вида коррозии зависит не только от того, какие металлы контактируют, но и от условий окружающей их среды: влажности, температуры, загазованности и т.д.

Металлы крепежей по возрастанию прочности к контактной коррозии:

Цинк ⇨ алюминий ⇨ углеродистая сталь ⇨ латунь ⇨ нержавейка.

Предупреждающие меры при контактной коррозии

- по возможности избегать контакта соединений с электролитической средой (атмосферная влага, морская вода и пр.);

- использовать крепежные изделия одной марки стали;

- изолировать друг от друга изделия из разных металлов с помощью резиновых или пластиковых прокладок.

Точечная коррозия

Это тот случай, когда название вводит в заблуждение. Нержавеющая сталь все же ржавеет при определенных условиях. Именно на ней, а еще на алюминиевых сплавах и образуется эта коррозия, которая приводит к образованию отверстий (иногда сквозных) в металле. Причина — химическое загрязнение и недостаток кислорода в небольшой области. Развитие обычно начинается с маленького дефекта.

Защита от точечной коррозии

- уход за крепежами, чистка от остатков посторонних материалов;

- аустенитные стали более устойчивы к точечной коррозии, чем ферритные;

- в агрессивных условиях имеет смысл использовать крепеж из специальных марок нержавеющей стали с повышенным содержанием молибдена, хрома, никеля.

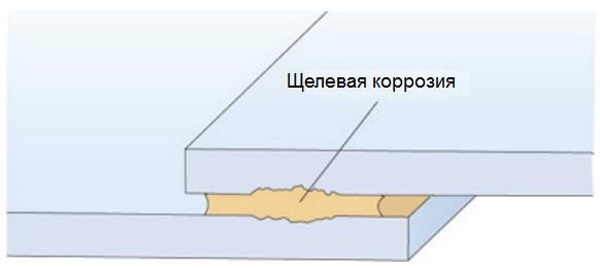

Щелевая коррозия

Металл ржавеет в щелях. То есть разрушается в трещинах, резьбе, шлицах, местах неплотного соединения металла с прокладками. В зазорах обычно скапливается влага, и достаточно совсем небольшого ее количества, чтобы процесс пошел. Кроме влаги, толчок к развитию щелевой коррозии дает загрязнение таких мест раствором и песком.

Методы защиты от щелевой коррозии

- исключить при проектировании застой влаги;

- использовать крепежи, изготовленные из материалов, не склонных к щелевой коррозии;

- чистка от загрязнений.

Коррозия под напряжением

Одновременно действуют коррозионная среда и механическое напряжение, которое может возникнуть в процессе эксплуатации или быть остаточным. Внешне этот вид проявляется в виде быстро распространяющихся глубоких трещин. Начинается КРПН из-за повышенной нагрузки, агрессивной внешней среды и чувствительности металла.

Защита

- по возможности снять напряжение;

- не использовать шлифованные детали из нержавейки;

- применять крепеж из низколегированных сталей, так как он менее восприимчив к этому виду коррозии.

Почвенная коррозия

Из названия понятно, что разрушение металла происходит в почве. Почва сама по себе очень агрессивная среда (исключение — песчаные почвы), плюс к этому добавляется влажность, и получается, что металлические изделия ржавеют в ней очень быстро. Скорость, с которой происходит коррозия зависит от состава, влажности, пористости, кислотности и электропроводности грунта. Температура действует не напрямую, но ее повышение вызывает высыхание почв, что, в свою очередь, уменьшает скорость коррозии.

Методы защиты от почвенной коррозии

- изоляция соединений;

- нанесение защитных покрытий;

- предотвращение трещин, повреждений.

Биологическая коррозия

Вплотную переплетается с почвенной и атмосферной коррозией. В почве, в воде обитают живые микроорганизмы, которые в процессе своей жизнедеятельности разрушают крепежные соединения. Там, где существуют бактерии и плесневые грибы, и возникает этот вид коррозии. Чаще всего в коррозионном процессе участвуют бактерии многих видов, как анаэробные, так и аэробные. Проходить этот процесс может и в почве, и в воздухе. Начинается эта коррозия с появления желто-коричневого налета или углублений.

Как с ней бороться

- лакокрасочные покрытия с фунгициндными добавками;

- обработка изделий бактерицидными средствами;

- предварительный анализ грунта на коррозионную агрессивность;

- использование в конструкциях изделий из биостойких материалов;

Как защититься от коррозии

Все методы защиты можно объединить в четыре группы. Применяя каждый метод по отдельности или объединяя их, можно защититься от коррозии если не навсегда, то надолго.

- Использование крепежей из коррозионно устойчивых металлов.

- Нанесение защитных покрытий.

- Уменьшение коррозионной активности среды. То есть внесение в эту среду специальных соединений или удаление из этой среды компонентов, вызывающих коррозию.

- Рациональное строительство. Строить нужно в тех условиях, где коррозионная активность будет минимальна.

Крепеж, который ржавеет медленно

Чаще всего при строительстве применяют крепежи из нержавеющей стали и оцинкованный крепеж. Иногда при строительстве в приморских районах используют метизы из кремнистой бронзы.

Нержавеющая сталь

Крепеж из аустенитных сталей. Прочный, пластичный, стойкий к коррозии. Не закаляется и чаще всего является немагнитным.

А1 — содержит много серы и не очень устойчив к коррозии.

А2 — подвержен межкристаллической коррозии.

А3 — добавки из титана и ниобия, придают повышенной прочностью и коррозионную стойкость.

А4 — сталь легирована молибденом. Применяется в агрессивной среде. Изделия из этой стали кислотоустойчивы.

А5 — предназначены для длительной эксплуатации при температуре до 600 °C.

Нержавейка из ферритных сталей. Очень высокая коррозионная стойкость практически в любых атмосферных условиях (кроме приморских районов). Изделия из нержавеющей стали ферритной структуры обладают отличной прочностью и пластичностью.

Крепеж из мартенситных сталей. Его прочность выше, чем у нержавеющих метизов из аустенитных сталей, он магнитен. Лучшую стойкость против коррозии показывают изделия из хромистой мартенситной стали. Делится они на четыре типа:

- Первый тип. Имеет высокую пластичность, стойкость к ударным нагрузкам и коррозионную устойчивость. Применяется не только в строительстве, но и в нефтеперерабатывающей промышленности.

- Второй тип. Жаропрочный и коррозионно-стойкий. Большое содержание углерода в стали позволяет успешно противостоять коррозии.

- Третий тип. Еще больше углерода. Значит еще больше прочности и коррозионной устойчивости.

- Четвертый тип. Меньше углерода, но больше хрома. Применяется при высоких и низких температурах, при очень больших нагрузках.

Крепеж из нержавеющей стали стоит довольно дорого и не является панацеей при строительстве в экстремальных условиях. Тем не менее он стоит затраченных на него средств. Особенно если необходимо укрепить несущие конструкции или необходим крепеж для наружных работ.

Крепеж с покрытием

Менее дорогая сталь, чем в случае с нержавеющими метизами, и покрытия из другого металла. Стоит он недорого, и при больших объемах заказывать его экономически выгодно.

Катодное и анодное покрытие

В обычной атмосфере в качестве анода по отношению к стали используется цинк. В приморских районах для напыления на стальной крепеж предпочтительней употреблять кадмий. Такие крепежи не ржавеют при отсутствии дефектов на изделиях: трещин, царапин, и пр. Важно, чтобы внешняя среда не проникла к основному металлу.

Точно так же и катодные покрытия (никель, хром, медь) обеспечивают защиту до тех пор, пока их целостность не нарушена.

Наиболее распространенные виды покрытий крепежных изделий

Встречаются металлические и неметаллические покрытия. Из металлических чаще всего применяется цинковое. Защитные свойства зависят как от толщины цинкового покрытия, так и от метода его нанесения.

Горячим способом можно нанести цинковое покрытие большей толщины, но возможны потери металла и недостаточное качество.

Электролитический метод повышает однородность и химическую стойкость покрытия, но основной металл при таком методе становится более хрупким, а толщина самого покрытия совсем невелика.

Для повышения коррозионной устойчивости часто применяют хроматирование цинковых покрытий, то есть погружают детали в раствор солей хромовой кислоты. После этой процедуры образуется хроматная пленка, которая защищает основной металл даже при наличии повреждений. Изделия имеют желто-зеленую окраску с радужным оттенком.

Если крепежные детали планируют в дальнейшем окрашивать, проводится фосфатирование.

Крепежи, цинковое покрытие которых получено с хроматированием или фосфатированием, пригодны для наружного применения с условием их правильной эксплуатации.

Никелирование крепежей используют редко, так как эта процедура плохо действует на механические свойства стали и снижает коррозийную ее стойкость.

Неметаллические покрытия

Для стальных изделий, для которых внешний вид не имеет большого значения, применяют фосфатирование. Детали обрабатывают специальным составом, и в результате на поверхности образуется защитная фосфатная пленка, которая хорошо связана с основным защищаемым материалом. После такой обработки цвет деталей получается серого (разные оттенки) или черного цветов.

Оксидирование по антикоррозионным свойствам близко к фосфатному и заключается в формировании на поверхности метизов пленки окислов.

Фосфатированные и оксидированные крепежи эксплуатируют только в легких условиях. Для работ в более жестких условиях дополнительно требуется их промасливание и окрашивание.

Кремнистая бронза

Сплав меди, в состав которого входит кремний. Немагнитен, обладает высокими антикоррозионными качествами и большой прочностью. Стоят такие крепежи в 2–2,5 раза дороже, чем из нержавейки. В приморских районах и там, где влажность зашкаливает, их применение оправдывает вложенные средства, так как они практически не ржавеют.

Итоги, выводы, рекомендации

Метизов в наше время на рынке очень много. Информации тоже немало, но она не систематизирована. Поэтому легко запутаться и купить что-то совершенно неподходящее для своих условий.

Во-первых: необходимо оценить ситуацию в целом — где будет проходить строительство, какие промышленные объекты находятся рядом, какие виды коррозии могут угрожать крепежам в период эксплуатации.

Во-вторых: требуется прикинуть хотя бы приблизительно планируемые нагрузки на крепежные соединения.

В-третьих: решить, в каких местах можно установить метизы с коротким сроком службы, а где применить крепеж, который служит дольше. Некоторые соединения находятся в таких труднодоступных местах, что извлечь заржавевший болт и заменить его на новый практически невозможно. В таких случаях есть смысл потратить больше денег и избавить себя в дальнейшем от проблем.

Допустим, анкерный болт с обычным цинковым покрытием можно применять только в сухих помещения. Во влажных условиях он прослужит недолго, и его придется заменить. Тот же болт из углеродистой стали, но уже с горячим цинковым покрытием, может прослужить при повышенной влажности около 10-ти лет. В то же время крепеж из нержавеющей стали марок А2, А4 в подобных условиях проявит себя как нельзя лучше — срок службы 50–70 лет

И еще один момент. Крепежные узлы периодически нужно осматривать. Период зависит от конкретных условий. Любые меры не дают 100% гарантии защиты от коррозии. Лучше заранее заменить заржавевший метиз, не дожидаясь повреждения всей конструкции.

Источник https://system-fix.ru/services/akademiya-krepezha/o-fasteners/pokrytie-krepezha-kakoe-byvaet-i-dlya-chego-ispolzuetsya/

Источник https://boltzavod.ru/zashhita-stroitelnogo-krepezha-ot-korrozii/

Источник