Содержание

Виды брака при цинковании

При этом, на металлоконструкциях, помещаемых в расплав цинка отсутствуют какие-либо дефекты. При этом на поверхности стали или чугуна образуется железоцинковый слой, а поверх него расплав цинка. Конструкции с толстостенной структурой или заготовки из сталей, быстро реагирующих с цинком, на поверхности образуется только железоцинковый слой. Если технология цинкования предполагает погружение в ванны с алюминием, то происходит подавление железоцинкового слоя, и на поверхности остается только слой цинка.

Особенности формирования цинкового слоя

Железоцинковый слой на внешней части стальных и чугунных деталей образуется при погружении заготовок. При вынимании их из ванн, на поверхности формируется дополнительный слой цинкового расплава. Его полное застывание происходит после охлаждения деталей. Толщина деталей изменяется за счет появления цинкового покрытия. Конструкции, обладающие высокой теплоемкостью, остаются покрытыми только железоцинковым сплавом. Изделия, в составе которых присутствует кремний 0,3-0,12 и более 0,2 % имеют на поверхности не плотный, а рыхлый слой железоцинкового сплава. При увеличении продолжительности погружения его толщина увеличивается. При это внешний цинковый слой на деталях отсутствует.

При наличии в расплавленном цинке около 0,07 % алюминия формирование железоцинкового слоя на поверхности заготовок замедляется. Происходит образование тонких слоев железоцинковых сплавов с содержанием алюминия. На скорость и особенности формирования такого слоя влияют температура, продолжительность погружения и количество алюминия в цинковом расплаве. Такие покрытия имеют меньшую толщину и состоят в основном из слоя цинка.

Распознавание

При использовании технологии на поверхности деталей появляется блестящее покрытие. Внешне затвердевший цинковый слой имеет характерную структуру в виде листиков папоротника. На поперечном разрезе видны четкие границы стальной детали, железоцинковый слой и слой цинка.

На заготовках с переменной толщиной области с большей теплоемкостью сереют, за счет формирования железоцинкового сплава. Стальные конструкции, в которых имеется критичный % кремния становятся серыми из-за быстрого образования железоцинкового сплава при остывании. На поперечном срезе таких деталей хорошо видны мелкие кристаллы фазы, образовавшиеся в цинковом слое. Если в составе сплава более 0,2% кремния, то размеры кристаллов больше, кроме того при этом видны мелкие кристаллы фазы у слоя подложки.

В расплавленный цинк при горячем цинковании добавляют незначительное количество алюминия.

Трещины

К ним относятся уже имеющие на поверхности деталей дефекты. Обычно это трещины образующиеся при закалке. Заметить дефекты, которые были на металле до цинкования можно только после самого цинкования. Для них характерно не полное заполнение железом и цинком. На поперечном разрезе видно, что на боковой поверхности присутствует окалина. Такие трещины можно спутать с дефектами, возникающими в результате охрупчивания. Для последних характерно заполнение цинковым и железным слоем самых маленьких по размеру разрывов. При обнаружении трещин до цинкования, такие заготовки отбраковываются.

Охрупчивание (искусственное старение)

При таком дефекте подвергаются изменениям свойства цинкуемой детали за счет теплового воздействия, оказываемого нагретым цинком. Искусственному старению прежде всего подвержены детали при холодной деформации или быстром остывании. При механическом напряжении без деформации они подвержены разлому.

Хрупкость бывает настолько интенсивной, что оцинкованные детали ломаются во время использования в строительстве под действием резкого напряжения и низких температурах окружающей среды.

Хрупкое разрушение в результате искусственного старения сложно спутать с другими дефектами и легко распознать. Ему подвержены только металлоконструкции, изготовленные из кипящих сталей. Спокойные стали не подвержены искусственному старению вследствие температурных перепадов.

Охрупчивание из-за внутреннего напряжения

Попадая на поверхность металла расплавленный цинк при наличия высокого напряжения в металлоконструкции проникает к границам зерен, что приводит к растрескиванию, и разрыву металла вдоль границы зерен.

Эти разрывы легко определяются визуально. Из-за неполного заполнения трещин такого типа слоем железа и цинка, их можно спутать с трещинами, которые были на поверхности еще до цинкования. Для предотвращения таких дефектов следует перед цинкованием снижать внутреннее напряжение.

Поводки и искривления

При искривлении меняется форма и размеры цинкуемых деталей. При сильном искривлении могут образовываться трещины. Причиной искривлений является остаточное напряжение, а также неправильное погружение деталей в ванны с цинковым раствором. Искривленные элементы заготовок легко обнаруживаются при визуальном осмотре. Их сложно спутать с другими дефектами. Только в некоторых случаях искривления можно принять за разрывы при наличии трещин. Чтобы избежать возникновения искривлений следует быстро погружать детали в емкости с цинком.

Трещины по типу сетки

Такие трещины распространяются с нижнего слоя металла до его поверхности. Они выглядят как сетка и распространены в заготовках, произведенным методом холодного проката из тонкой стали, содержащей кремний. С одного бока трещины открыты и как бы пронизывают поверхность через железоцинковый слой и цинковый сплав.

Чаще всего трещины такого типа возникают при застывании цинкового слоя при охлаждении заготовок. Они образуются за счет прорастания железоцинкового сплава в разные стороны и в некоторых случаях приводят к разрыву поверхности детали.

Для предотвращения трещин заготовки из кремний содержащих сталей холоднокатаного типа с тонкой структурой должны подвергаться перед цинкованием отжигу. Это уменьшает внутреннее напряжение в металле и исключает образование поводок, искривлений или сетчатых трещин.

Шероховатая структура покрытия

Шероховатыми считаются поверхности с грубой и шершавой структурой. Они образуются вследствие цинкования деталей с шероховатой поверхностью. После нанесения на такую поверхность горячего слоя цинка, она не становится гладкой, а наоборот, ее шероховатость увеличивается.

Вторя причина образования шероховатостей – наличие возвышенностей на поверхности, где быстрее образуется железоцинковый слой, чем в углублениях. На внутренних поверхностях деталей шероховатости появляются из-за неравномерного стекания цинкового сплава с оцинкованной детали.

Шероховатость поверхности определяется невооруженным взглядом.

Шероховатость обычно проявляется на ограниченных участках. При точечных шероховатостях убедиться в их наличии можно только проведя металлографические исследования.

До конца природа появления шероховатостей не изучена. Частично причина состоит в наличии в металле критичных уровней кремния и фосфора.

Иногда подавить рост шероховатостей можно используя до цинкования отжиг поверхностного слоя. Такая технология позволяет частично добиться гладкости деталей.

Волнистое или полосчатое покрытие

Параллельные полосы различной толщины, длины и ширины на поверхности оцинкованного металла обычно располагаются в направлении проката. Они возникают при взаимодействии кристаллической решетки верхнего слоя и расплавленного цинка. Также появление полос обусловлено особенностями предварительной механической обработки поверхности перед цинкованием. Также причиной образования волн или полос может быть при локальном повреждении верхнего слоя металла. На таких участках образуются толстые слои в виде полосчатых возвышений.

При таких дефектах на поверхности возвышения образуется рыхлый металлоцинковый слой, а в углублениях – слой с более плотной структурой. Полосчатые уплотнения обнаруживаются невооруженным взглядом, так как они несколько возвышаются на поверхности и имеют четкие границы. Внешне они напоминают царапины.

Обычно полосчатые углубления располагаются на поверхности хаотично. В углублениях при поперечном разрезе заметны плотные слои железоцинкового расплава. Дефекты имеют характерный внешний вид и их тяжело спутать с другими видами. Однако иногда ровные полосы могут быть похожими на полосчатые уплотнения. Для определения типа дефекта в таком случае требуется проведение металлографических исследований.

Приины появления дефекта до сих пор не выяснены. Иногда его можно предотвратить за счет предварительного отжига верхнего слоя металла до цинкования.

Чешуйчатые отслоения

Обычно отслоения имеют плоскую форму и расположены в верхнем слое прокатной детали. После горячего цинкования такие отслоения становятся еще более заметными. Обычно они возникают во время проката. При цинковании сплав железа и цинка проникает в пространство между отслоением и основным материалом и способствует тому, что края дефектных элементов еще больше отделяются от поверхности основного материала.

Отслоения легко распознаются. Они могут быть в форме язычков (большие) и в форме точек или полос (маленькие). В поперечном разрезе такие отслоения хорошо видны. Дефект иногда принимают за бугры.

Перед цинкованием чешуйчатость поверхности следует удалять механически. Мелкие чешуйки можно устранить при помощи отжига.

Заусенцы

Заусенцы – это тонкие, преимущественно длинные частицы, возникающие в процессе производства. Они могут образовываться при сварке, гравировке, выдавливании или фрезеровке. После горячего цинкования заусенцы становятся более выраженными и заметными.

Заусенцы могут как отрываться от поверхности, так и прилипать к ней. При травлении они отпадают, во время погружения в цинковый слой, плавающие в ванне частицы могут прилипать к обрабатываемой заготовке.

Внешне дефекты похожи на вздутые или плоские линии. Их сложно перепутать с другими повреждениями, но иногда можно принять кислотную коррозию. Для предотвращения заусенцев стружку удаляют механическим способом. Свободно прилипшие элементу удаляют быстрым травлением или отжигом.

Подгар при цинковании чугуна

При таком дефекте на поверхности образуется шероховатое грубое и неравномерное покрытие с черными вкраплениями. По краю оцинкованных изделий могут появляются вспучивания.

Подгар образуется из-за окисления чугунных заготовок в процессе закалки. Мелкие окисленные частицы ухудшают качество цинкования и становятся причиной появления грубого слоя с шероховатостями на поверхности деталей. Вспучивается обычно подгорелый слой на поверхности чугуна. Если на поверхности после цинкования образовался подгар, следует учесть, что частицы могут окисляться изнутри.

Подтеки или плоские наплывы

Дефект представляет собой утолщения цинкового слоя, возвышающегося над покрытием и имеющего вид полос. Иногда подтеки собираются в капли.

Плоские наплывы появляются при несоответствии скорости вынимания детали из емкости и вязкости расплавленного материала. Вязкость возрастает и скорость стекания цинка замедляется. В образованных наплывах содержаться мелкие кристаллы железоцинкового сплава, а иногда и пузыри или пустоты.

При быстром извлечении равномерность стекания нарушается, что становится причиной образования плоских наплывов. Дефект чаще всего образуется при цинковании с добавлением алюминия. На поверхности цинкового слоя при этом образуется тонкая пленка оксида алюминия, которая при небольшой тряске разрушается и способствует образованию наплывов.

Плоские наплывы выглядят характерным образом. Но иногда их можно принять за полосчатое покрытие. Для определения причины образования наплывов необходимо проведение металлографических исследований.

Часто наплывы образуются вследствие оставшихся на поверхности солей железа после травления. Для исключения дефекта перед флюсованием соли железа тщательно смываются. Кроме того, не рекомендуется во время вынимания деталей из емкостей с цинком подвергать их встряске.

Наплывы капельного типа

Дефект представляет собой капли из цинка, которые при остывании затвердевают. Слезы образуются вследствие поверхностного натяжения цинка, что способствует его неравномерному стеканию. Поверхностное натяжение сильно возрастает на участках, где образуется окись цинка.

Причиной появления окиси цинка является оставшаяся на материале окалина. Этот дефект легко определяется невооруженным взглядом. Для его удаления выполняется раскисление.

Черные пятна

Черные пятна образуются на поверхности неоцинкованных изделий и имеют неправильную форму. Они появляются на тех участках, которые не проконтактировали с цинковым слоем. Они могут появиться на загрязненной поверхности. Иногда они возникают вследствие выгорания флюса.

Перед травлением с поверхности заготовок обязательно следует удалять формовочный песок и шлаки, используя дробеструйную обработку, также проводят обезжиривание с использованием органических составов.

Разъедание и коррозия

Разъедание – большие и достаточно глубокие дефекты. Обычно этим дефектам подвержены стали, содержащие большое количество сульфида, оксидов или шлаков. Разъедание – результат сильного травления, при котором происходит самопроизвольное разложение стали. Дефект хорошо виден в поперечном разрезе и максимально точно определяется при металлографическом исследовании. Избежать дефекта можно сократив время травления.

Вздутия при травлении

Пузыри выглядят как небольшие возвышения на поверхности. Они являются результатом отслоения цинкового покрытия. Причина образования пузырей – водород. Данный дефект характерен для сталей низкой прочности.

Водород скапливается на поверхности заготовок вокруг загрязнений, при нагреве во время погружения в цинк он выделяется и принимает форму пузырей, создавая эффект отслоения.

Пузыри легко заметны. В поперечном разрезе дефект выглядит как эллипсы. Для предотвращения используют быстрое и сильное травление.

Водородная хрупкость

Этот дефект развивается при повреждении заготовки водородом, попавшим при травлении в изделие. При напряжении под действием растяжения детали становятся хрупкими и ломаются.

В процессе травления водород проникает в толщу материала в атомарной форме. Он скапливается на границе зерен и преобразуется в молекулярную форму, повышающую хрупкость стального элемента.

Замедленное разрушение, являющееся следствием водородной хрупкости, обеспечивает возможность увидеть зону начального растрескивания. Обычно трещины проходят по границам кристаллов. Они могут быть спутаны с трещинами другого и типа. Предотвратить дефект можно используя при протравливании концентрированных растворов соляной кислоты.

Травильные и флюсовые выделения

Образуются на месте трещин, раковин или пор. Из-за содержания солей железа они имею красно-коричневый цвет. Они появляются из-за остатка в углублениях материала травильного или флюсового растворов. Это в результате может привести к процессам коррозии и разрушениям.

Дефект легко отличим от других видов дефектов. Для предотвращения следует обследовать материал до цинкования на наличие пор.

Бугорки

Это возвышения различной формы и размера на поверхности. Расположение их хаотично и может быть, как группами, так и по отдельности. Основная причина дефекта – примеси в ваннах для цинкования. Они оседают на поверхности деталей при цинковании. Образование бугорков характерно при наличии в емкостях гартцинка или соединений алюминия с железом. Обычно бугорки образуются из-за крупных примесей, медленно всплывающих на поверхность.

Бугорки легко определяются визуально, о иногда их путают с шероховатостями. Чтобы исключить образование дефекта, частицы примесей удаляют из емкостей с цинковым расплавом. А гартцинк образуется в случае различных температур верхней и нижней частей ванн.

Свинцовая пена

Внешне выглядит как неровные бугры на поверхности, имеющие разные размеры и форму. Образуется при плавлении цинка и оседает на дно емкости. Она образуется при плавлении цинка, оседая на дне емкости. Свинец оседает на поверхность цинкуемых заготовок и образует легко распознаваемые бугры. Определить происхождение таких дефектов может только металлографическая экспертиза. Избежать появление свинцовых бугров можно периодически перемешивая расплавленный цинк в ванной.

Изменение цвета

Дефектны участки с измененным цветом не имеют строгой формы и размера. Они могут образовываться сразу после вынимания деталей, а также после просушивания. Появляются такие зоны вследствие наличия в расплаве следов посторонних элементов, при реакции которых с цинком образуются окислы. Этот дефект легко распознать. Для его исключения следует при цинковании использовать более чистый по составу расплав.

Дефектны участки с измененным цветом не имеют строгой формы и размера. Они могут образовываться сразу после вынимания деталей, а также после просушивания. Появляются такие зоны вследствие наличия в расплаве следов посторонних элементов, при реакции которых с цинком образуются окислы. Этот дефект легко распознать. Для его исключения следует при цинковании использовать более чистый по составу расплав.

Капли и подтеки

Чаще всего дефект появляется после вынимания заготовок из ванн с расплавленным цинком. Ему больше всего подвержены трубы в местах сварочного грата (внутренняя сторона). Капли появляются из-за наличия остатков цинка на изделии. Их удаляют механическим способом, или используют для удаления вибрацию.

Зола и флюсованые остатки

Дефект имеет характерный серый или желтоватый цвет. ОН возникает из-за неметаллических отложений и состоит из окиси цинка с хлористым цинком. Зола и флюсовые остатки крепко прилипают к заготовкам при вынимании. Этот дефект легко распознается. Чтобы избежать его появления следует золу и остатки флюса до и после цинкования, используя для этого щетку.

Склеивание

Обычно склеивания образуются при одновременном цинковании сразу нескольких заготовок. При этом после вынимания детали могут склеиваться между собой. Чтобы избежать этого необходимо тщательно следить за тем, чтобы конструкции не соприкасались.

Отпечатки

Образуются на месте вдавливания цинка и возникают вследствие ударов инструмента по не застывшему слою железа и цинка. Чтобы избежать образования отпечатком не следует дотрагиваться до заготовок инструментом, пока слой цинка не застыл.

Серое покрытие

Участки с тусклым серым или светло-серым цветом. Такие зоны образуются в тех местах, где нет непрерывного наружного слоя цинка. Обычно появляются на поверхностях металла, с критичным содержанием кремния. Появляется дефект сразу после извлечения и может образовываться при слишком медленном остывании заготовок.

Дефект легк отличим визуально. На поперечном разрезе хорошо видны зоны, на которых отсутствует цинковый слой и есть только железоцинковый слой. При цинковании сталей с критичным содержанием кремния предотвратить такой дефект сложно. Уменьшить его количество можно используя быстрое охлаждение.

Отслоения

Это участки, на которых цинковый слой отделяется от покрытия. Образованию дефекта подвержены участки с толстым железоцинковым слоем и ровной поверхностью. Причина образования отслоений – удары, упругая или пластичная деформация. Иногда отслоения путают со сколами.

Шелушение

Шелушение часто возникает из-за реакции стали и цинка, при создании на границе контакта материалов пор. Также причиной шелушения является слишком медленное остывание заготовок, при котором заготовки сложены друг на друга. Иногда шелушение путают с отслоением. Чтобы избежать дефекта, после цинкования детали охлаждают до температуры ниже 200 градусов Цельсия.

Белая ржавчина

Белые пятная на поверхности оцинкованных деталей состоят из оксидов и гидроксидов цинка. Они появляются при коррозии цинкового слоя из-за нарушения условий хранения заготовок – высокая влажность, высокая конденсация, а также при наличии во влажном воздухе паров кислот и солей. Дефект легко распознается. Для предотвращения необходимо строго соблюдать условия хранения.

Точечная коррозия

Имеет золотисто каштановый цвет и при сильном окислении способна проникать до зоны подложки стали. Ее возникновение обусловлено попаданием на поверхность агрессивных гигроскопических твердых материалов, которые при реакции с влажным воздухом активно разъедают цинковый слой. Дефект легко отличим. Для его предотвращения следует избегать того, чтобы оцинкованный заготовки соприкасались с твердыми агрессивными субстанциями.

Коричневая окраска

Появление дефекта вызывает процесс коррозии с образованием гидроксида железа. Такой дефект часто путают с обычной ржавчиной. В поперечном сечении видно поврежденный коррозией цинковый слой. Образование дефекта зависит от условий, в которых находятся детали после цинкования.

Посторонняя ржавчина

Имеет выраженный красно-коричневый цвет. Она легко смывается и переносится на другие заготовки – с не оцинкованных на оцинкованные. Иногда ее принимают за коричневую окраску.

Пузыри

Дефект образуется за счет действия водорода на цинковый слой при образовании коррозии во влажной среде. Внешне выглядит как плоские лопнувшие пузыри. Место локализации – граница межу железоцинковым и цинковым слоем.

Они легко распознаются, но иногда принимаются за пузыри, образованные при травлении. Но в данном случае нет коррозийных образований.

Как мы узнали, что одна из бригад оцинковщиков работала быстрее других и что было дальше

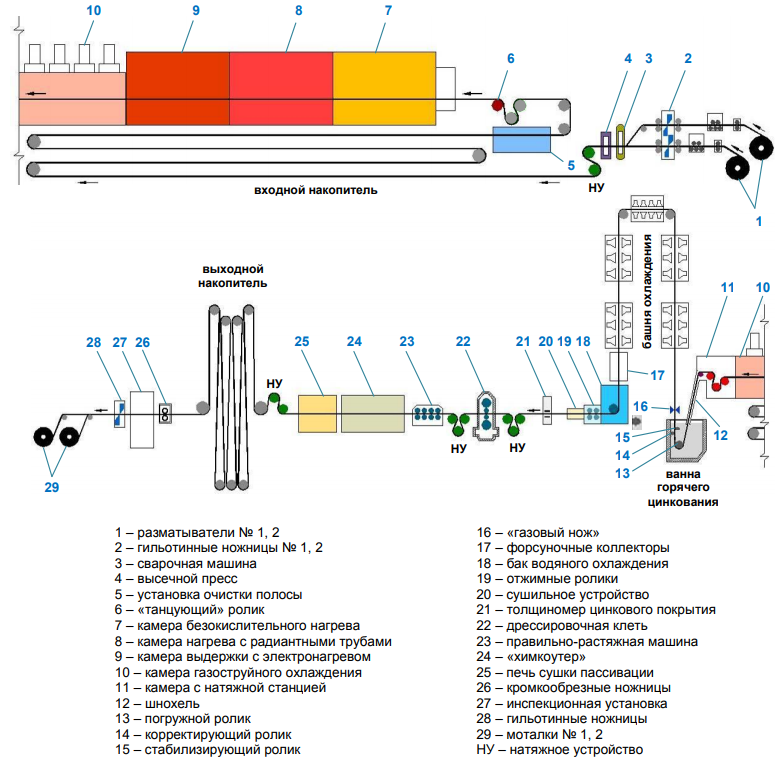

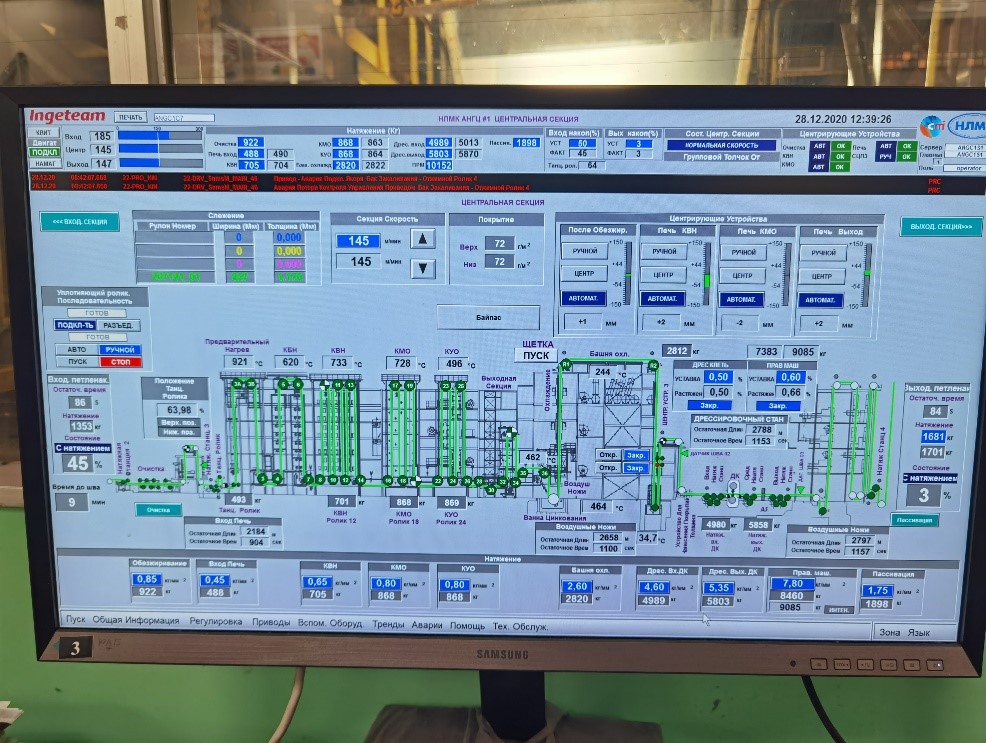

Практически всё, что вы видите на фото ниже — агрегат, где происходит горячее цинкование металлопроката. Полоса металла шириной от 0,9 до 1,8 м и длиной до 6,5 км проходит термическую обработку, погружается в ванну с цинковым расплавом и едет дальше по многоступенчатому технологическому процессу. Далее полоса охлаждается, режется и сматывается в рулоны.

Это агрегат непрерывного горячего цинкования (АНГЦ-1 в Липецке). Его размеры могут впечатлить: длина 255,8 метров – это больше чем два футбольный поля, а ширина 21 метр, по вертикали от нижней отметки (-7,0 м) до верхней отметки (+28.5 м).

Агрегат функционирует 24/7 круглый год. Если упрощенно, этот монстр включает в себя печь отжига, ванну цинкования и башню охлаждения.

Чтобы цинковое покрытие было качественным нужно учесть более 100 параметров, при том все они разные для каждого класса стали.

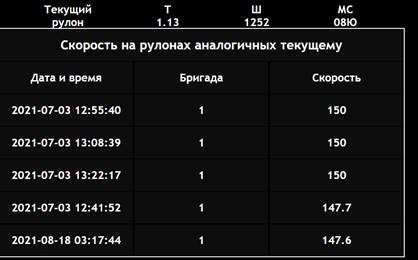

На АНГЦ работают 4 бригады. Однажды при анализе данных, мы увидели, что производительность одной из них была немного (совсем чуть-чуть) выше, чем у трёх других.

Очевидно, что разница в производительности зависит от скорости прохождения полосы (хорошо бы побыстрее). При этом качество продукции, помимо прочего, также зависит от скорости (поспешишь, людей насмешишь). Тут нужен тонкий баланс.

У бригад подход к выбору температурно-скоростных режимов индивидуально разный. Это примерно, как манера вождения автомобиля – кто-то гонит в левой, а кто-то за троллейбусом (утрирую, конечно). Поэтому мы сделали цифровой советчик, чтобы подтянуть и выровнять всех.

Когда в печь заходит новый рулон, который отличается от предыдущего толщиной или маркой стали, требуется изменить скорость транспорта полосы и температурный режим. Как оказалось, одни бригады перестраиваются оптимальнее других. Оператор может запоздать, и полоса какое-то время продолжит двигаться на прежней, более низкой скорости.

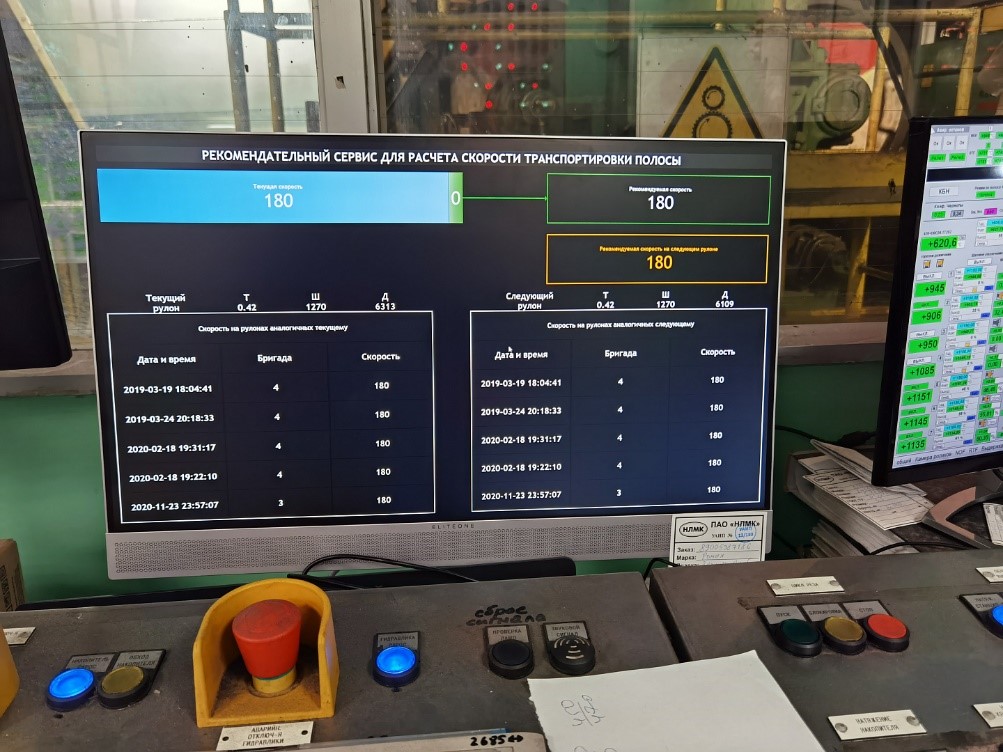

Мы сделали сервис, который подсказывает бригаде, какую скорость полосы задать на каждом рулоне. Подсказывает, но не принимает решение.

Со стороны может показаться, что все просто: есть полоса определенной марки – есть скорость для нее. Однако, чтобы получить хороший продукт при максимальной производительности нужно точно рассчитать соотношение всех параметров, и на каждой секции этого огромного агрегата параметры свои. Рисков получить «отклонения по качеству» полосы очень много. Люди эти риски знают и вполне обоснованно чуть-чуть перестраховываются. Это «чуть-чуть» и есть потенциал увеличения производительности, который использовал наш сервис.

Это полезно и бригаде (можно получить премию за увеличение производительности) и производству. Технический эффект за месяц: дополнительное производство 250 тонн оцинкованного проката, экономический эффект около 3 млн рублей.

Зачем вообще нужно цинкование

Это один из самых эффективных и старых способов защитить металл от коррозии. Считается что ещё в 1742 году французский химик и физик Поль Жак Малуэн в докладе французской Королевской академии описал метод цинкования железа погружением в ванну с расплавленным цинком. Вы точно знаете оцинкованный прокат по металлическим заборам, крышам и корпусу вашей машины. Почти все металлические трубы, профнастилы, кронштейны, корпуса стиральных машин изготавливаются из оцинкованного проката. Главный плюс оцинковки — отличная климатическая стойкость.

Смотанные рулоны оцинкованной стали

Примерно 49% мирового цинка добывается как раз ради цинкования стали. На производственной площадке в Липецке у нас работают 4 агрегата.

Как конкретно делается оцинковка

Существуют различные способы цинкования: электролитическое, напылением, диффузное, покрытие цинкосодержащими лакокрасками и горячее цинкование. Горячее цинкование бывает двух видов: общее методом погружения в расплав отдельных деталей/узлов и непрерывное.

Именно о горячем непрерывном цинковании дальше пойдёт речь.

Пример пути стальной полосы на агрегате цинкования выглядит так (на разных агрегатах принцип прохождения пути немного отличается):

Современные агрегаты непрерывного горячего цинкования (АНГЦ) предназначены для двухстороннего нанесения на поверхность стальной полосы цинкового и железоцинкового покрытий, а также покрытий на основе цинкового и алюминиевого расплавов. То есть лист стали очищается, нагревается и погружается в ванну, где его покрывает тонкий цинковый слой.

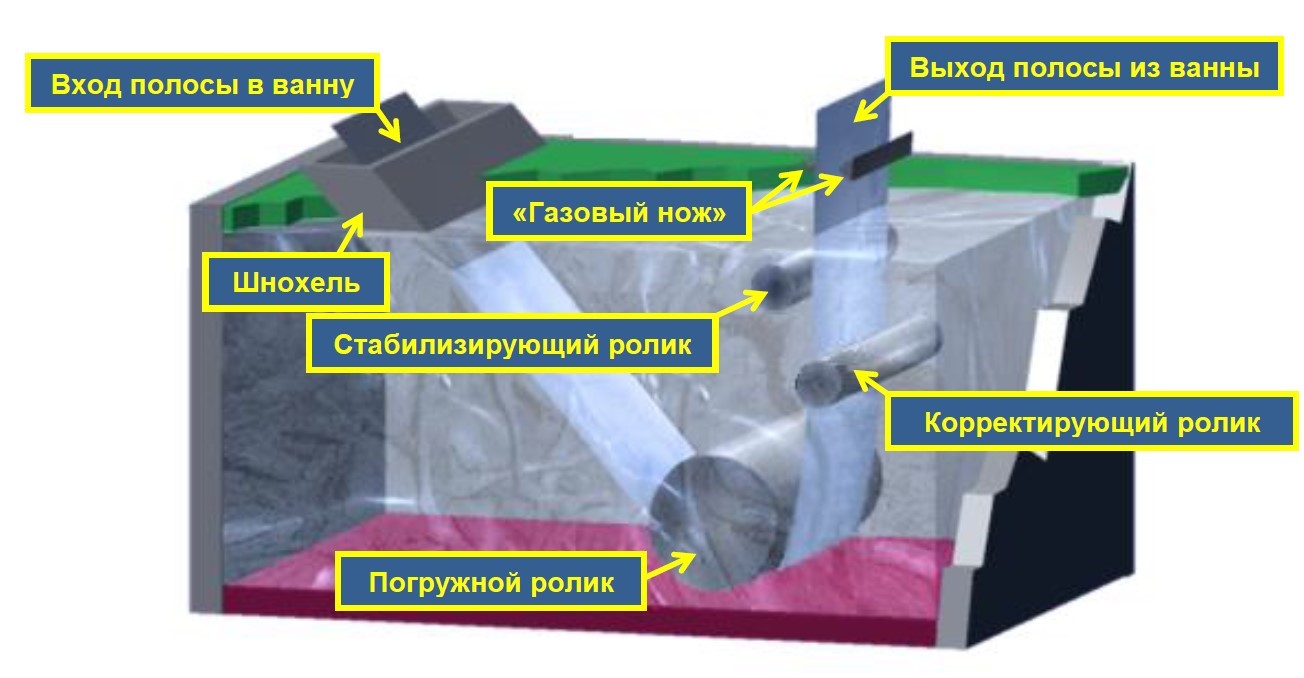

Стальная полоса выходит из ванные горячего цинкования

А это модель ванны горячего цинкования

Температура плавления цинка — 419,5°С. Температура цинкового расплава в ванне цинкования должна быть 460±10°С. Интересно, что при температурах до 490°С и выше 520°С на стали образуются плотные, однородные, хорошо сцепленные с ней железоцинковые слои, а в интервале 490–520°С – пористые, плохо сцепленные с поверхностью железоцинковые слои.

Огромную роль играет подготовка листа к погружению в ванну. Каждому сорту стали требуется своя скорость. От скорости и класса марки стали, например, зависит режим отжига полосы. Марки стали толщиной свыше 1 мм обрабатывается в нижнем диапазоне скоростей – до 120 м/мин., а более тонкие с более высокой скоростью. Учет параметров полосы и еще более 100 факторов необходим для правильного определения оптимальной скорости. Большая часть агрегата как раз и нужна для того, чтобы добиться нужного качества листа.

Как управляется АНГЦ

- Автоматизированная система управления нашего агрегата включает в себя:

- автоматизированный ввод задания на обработку рулонов;

- слежение за сварным швом в линии агрегата;

- сбор технологических параметров при обработке полосы и передача их в цеховую систему слежения за металлом для учета, анализа и архивации;

- последовательные логические операции по транспортировке полосы;

- управление механизмами входной, средней и выходной частей агрегата;

- выбор и регулирование режимов технологического процесса обработки полосы в агрегате, включая режимы изменения цикла нагрева, заданной поверхностной плотности цинкового покрытия, размеров полосы, марок стали.

На графике показано сравнение скоростей, используемых бригадами за рассматриваемый период времени с группировкой по толщинам.

Технологи предложили создать сервис, который подсказывал бы максимальную допустимую скорость при переходах на новый сортамент. Точнее, говорил бы «можно быстрее» или «а вот сейчас лучше медленнее».

Почему при одинаковых вводных может отличаться производительность?

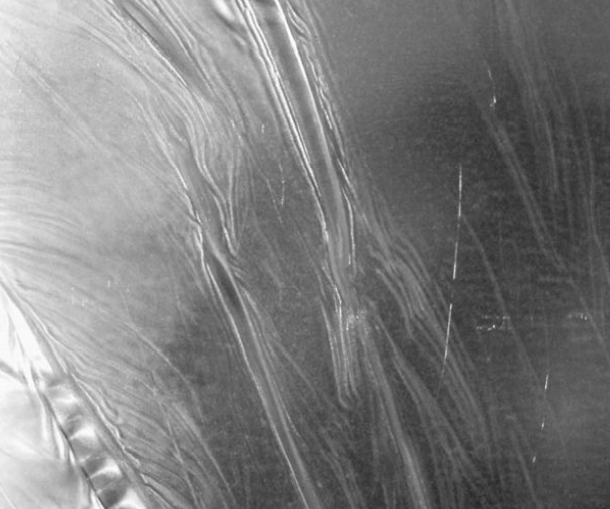

Существуют различные ограничивающие факторы, которые не всегда позволяют развить максимальную скорость для конкретного сортамента. Печь, башня охлаждения, накопитель, погружное оборудование могут ограничивать скорость. В погоне за производительностью важно не допустить брака. При несоблюдении температурно-скоростных режимов возможно образование дефектов «гофра», «смятая поверхность». Дефекты появляются из-за локального перегрева участков полосы в печи отжига или резком изменении скорости транспортировки полосы. Поэтому естественно, что во избежание брака многие сотрудники перестраивают скорость максимально осторожно.

Вот так выглядит дефект «смятая поверхность»

А это дефект «гофра»

Мы стали рекомендовать оптимальную скорость

Анализируя данные с датчиков для каждой бригады, мы построили график оптимальной и фактических скоростей и на основании этого разработали советчик, который включается при переходах по сортаменту и рекомендует скорость, учитывая толщину/ширину и марку стали. Так мы помогли тем, кто работал по принципу «тише едешь – дальше будешь», приблизится к результатам бригад, которые предпочитают работать «на острие».

Рекомендательный сервис состоит из двух компонентов. Одна часть – теоретическое значение оптимальной скорости. Технологическая инструкция регламентирует диапазон возможных скоростей для конкретного сортамента. Рекомендуемые параметры перевели в формулы и настроили сервис таким образом, что он выдаёт конкретное значения скорости, тогда как раньше в инструкции был указан широкий диапазон значений.

Вторая часть – на основании исторических данных, таких как, например, скорость обработки рулонов, мы разделили данные на группы по сортаменту (марка стали, толщина, ширина) и в каждой группе нашли максимальное значение скорости. База постоянно обновляется, добавляются новые значения, и мы всегда знаем актуальное значение максимальной скорости по группе. Теперь зная расчётное значение скорости и максимальное историческое значение скорости, мы находим их максимум и выдаем результат с небольшим повышающим коэффициентом 1,05%, но не больше допустимого значения по технологической инструкции.

Кроме того, мы выводим статистику топ-5 лучших скоростей на таком же сортаменте по всем бригадам. Каждый оператор может полагаться не только на предлагаемое значение скорости, но и на лучшие практики других бригад.

Как это выглядит для бригады

Дизайн нашего сервиса весьма лаконичен, работать с ним довольно просто. Так выглядит один из интерфейсов рабочего места оператора. Множество показателей центральной секции, например, температура по зонам, актуальная скорость и т.д.

Как сервис приняли пользователи

Не всегда внедрение чего-то нового в производственные процессы проходит легко и быстро. Где-то слышала фразу: «всё новое это больно». Мы прошли все стадии внедрения: отрицание, недоверие, знакомство и принятие. Чем дольше бригады пользовались сервисом, тем больше доверяли ему и чаще использовали в работе.

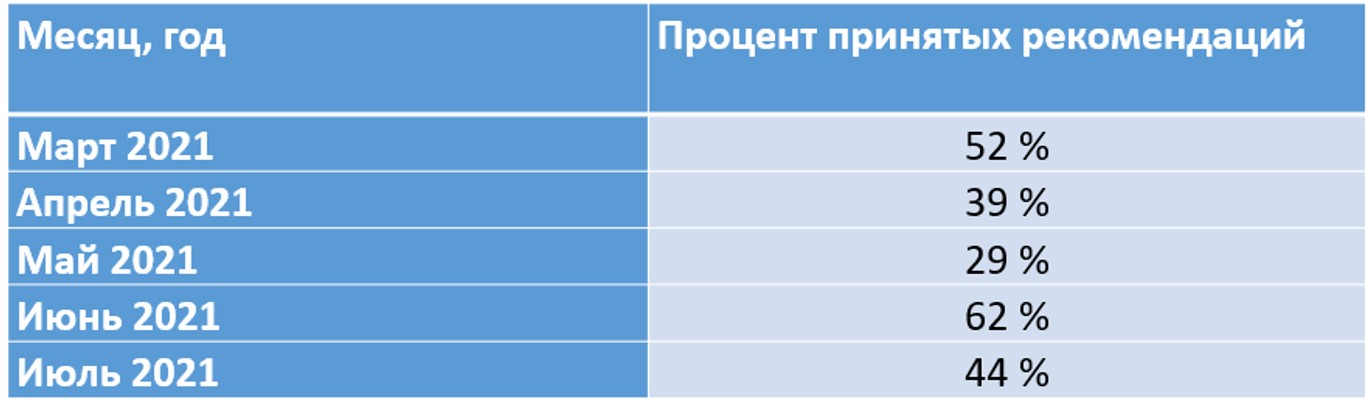

Результаты

Мы регулярно отслеживаем процент использования его операторами.

Как видно из таблицы – процент принятия рекомендаций не равномерный. Но все зависит от ситуаций, например, от выхода агрегата из ремонта. Или, хороший пример — выпуск стали для автопрома. Он проходит на пониженных скоростях, так как это сложный продукт, который требует максимального внимания и осторожности.

Над сервисом в течение трех месяцев работала продуктовая команда: сотрудники цеха, бизнес-транслятор и разработчики. Мы взяли не все параметры, по-хорошему можно отслеживать, например, ремонты. Сервис предполагает развитие, но даже сейчас при такой первичной оптимизации уже приносит экономический технический и эффект.

Источник https://pmkmetall.ru/info/articles/vidy-braka-pri-tsinkovanii/

Источник https://habr.com/ru/company/nlmk/blog/589267/

Источник