Содержание

Инструкция по технологии стыковой сварки полиэтиленовых труб

Русскому человеку, у которого стоит задача проложить ПЭ трубопровод, а знаний и опыта нет, заманчиво найти подробную и корректную инструкцию по сварке ПНД труб своими руками , так сказать в домашних условиях. Это похвальное свойство нашего пытливого ума иногда приводит к массе проблем.

Давайте разберемся, стоит ли делать это своими руками. Если стоит, то как?

|

|---|

Любая инструкция по эксплуатации сварочного оборудования (особенно импортного) содержит фразу типа «Дальнейшее описание правил эксплуатации аппарата не может заменить обязательного обучения сварке полиэтиленовых труб в специализированном учебном центре». Действительно, автору приходилось встречать людей, которым когда-то «дядя Вася показал», как варить. После этого человек проработал несколько лет и считает себя авторитетным профи. А при ближайшем рассмотрении оказывается, что он все эти годы методично вредил народному хозяйству России.

К сожалению, большинство Российских учебных центров образованы при коммерческих фирмах, торгующих сварочным оборудованием какой-либо определенной марки. Учебный центр сам по себе дело не прибыльное, коммерческая фирма содержит его в основном для «проталкивания» своего товара. Вряд ли можно надеяться, что в таком центре вам дадут подробные и объективные знания по технологии сварки полиэтиленовых труб. И уж тем более, вряд ли научат выбирать оборудование среди конкурирующих марок.

Вторая проблема – в учебный центр будущего сварщика калачом не заманишь. Технология сварки полиэтилена ошибочно представляется простой, а времени всем не хватает.

Автор поставил себе несколько задач:

- В меру своих сил способствовать тому, чтобы в нашей стране полиэтиленовые трубопроводы были надежными. А для этого:

- Не просто дать формальное описание различных режимов стыковой сварки, а подробно объяснить, почему так. Иначе русского человека не переубедить.

- На основе объяснения физических принципов стыковой сварки развенчать некоторые популярные мифы. Иначе любой менеджер торгующей организации уверенным голосом делает из нашего человека идиота.

- На основании действующих нормативов объяснить требования к сварочному оборудованию и научить это оборудование выбирать. Иначе, опять же, продавцы обманут.

Автор берет на себя смелость утверждать, что внимательное изучение всего, что написано далее, может служить инструкцией по сварке полиэтиленовых труб своими руками. Только практика потребуется.

2 Общая идея

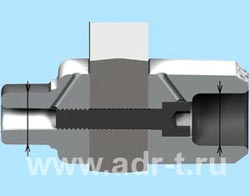

Сварка пластмассовых труб нагретым инструментом встык заключается, в принципе, в нагреве торцов до расплавления материала и в последующем сжатии торцов для образования стыкового соединения и остывания шва (рис.1).

Нагрев свариваемых поверхностей производится плоским металлическим нагретым инструментом с тефлоновым покрытием, который после нагрева удаляется из зоны сварки.

| Рис. 1 Сварка труб встык |

Однако сварка качественного стыкового соединения требует от оператора аккуратного выполнения целого ряда условий. В итоге процесс сварки встык нагретым инструментом состоит из 5 основных фаз с точно нормированными режимами.

3 Назначение технологии стыковой сварки

Сварка встык – один из трех способов сварки полиэтиленовых (и вообще пластиковых) труб, обеспечивающих прочность сварного соединения не ниже прочности самой трубы. Два других способа – сварка с закладными нагревателями и сварка нагретым инструментом в раструб.

Технология стыковой сварки позволяет соединять трубы из любых термопластов I и II группы – ПЭ, ПП, ПВДФ, ПВХ и пр. Другими словами, из полимеров, которые при нагреве способны перейти в вязко-текучее состояние, а после остывания – снова затвердеть без существенного изменения физико-химических свойств.

Основное достоинство технологии стыковой сварки перед другими видами сварки пластиковых труб – в том, что для прокладки прямых участков трубопроводов не требуются расходы на соединительные детали; свариваются непосредственно отрезки труб.

Недостаток – в том, что, независимо от диаметра свариваемых труб, требуется строгое выполнение многочисленных требований технологии стыковой сварки, а сварка одного стыкового шва занимает сравнительно много времени.

Чем выше диаметр свариваемых труб, тем ощутимее превосходство достоинств технологии стыковой сварки над ее недостатками. Поэтому для диаметров ниже 63 мм сварка встык нагретым инструментом применяется очень редко. Что касается пластиковых труб диаметром выше 110 мм, то это, как правило, трубы из полиэтилена. Поэтому в подавляющем большинстве случаев технология стыковой сварки используется для соединения полиэтиленовых труб.

И наоборот, полиэтиленовые трубы в большинстве случаев соединяются по технологии стыковой сварки. Можно сказать, что «сварка полиэтиленовых труб» и «стыковая сварка труб» – почти синонимы.

Единственное ограничение – сварка стыковых швов не рекомендуется на безнапорных трубопроводах канализации из полимерных труб, т.к. на внутренней поверхности трубопровода в результате сварки стыкового соединения образуется валик оплавленного материала (т.н. грат), который может стать местом скопления твердых частиц и причиной засорения безнапорного трубопровода. Если внутренний грат срезается, то стыковые сварные соединения могут использоваться даже для прокладки канализации. Проблема в том, что на готовом трубопроводе факт удаления внутреннего грата практически невозможно проверить. Вероятно, поэтому основное «узаконенное» применение технологии стыковой сварки – монтаж напорных трубопроводов:

Наружные водопроводы из полиэтиленовых труб

Нормативный документ – СНиП 3.05.04-85*. Материал труб:

— Полиэтилен (ПНД), способы сварки – стыковая или раструбная (п.3.58. СНиП);

— ПВХ, соединение методом склеивания в раструб (п.3.62. СНиП).

В части технологии стыковой сварки полиэтиленовых труб СНиП 3.05.04-85* ссылается на один из первых Российских нормативных документов, в которых эта технология описана – ОСТ 6-19-505-79.

Наружные газопроводы из полиэтиленовых труб

Нормативный документ – СП 62.13330.2011, который является обновленной версией СНиП 42-01-2002. Речь идет только о подземных газопроводах (п.4.11 СП). Материал труб – только ПЭ, способы сварки полиэтиленовых труб – «…встык нагретым инструментом или при помощи деталей с закладными электронагревателями» (п.4.13 СП).

Здесь нет ни собственного описания технологии стыковой сварки, ни ссылки на другой нормативный документ. Зато собственная технология стыковой сварки полиэтиленовых труб описана в Газпромовском СТО 2-2.1-411-2010.

Нефтепроводы из полиэтиленовых и полипропиленовых труб

Монтаж нефтепроводов из пластиковых труб подчиняется ВСН 003-88 Миннефтегазстроя. Материал труб – ПЭ или ПП, способы сварки – нагретым инструментом встык или в раструб (п.7.5.3.1. ВСН).

ВСН 003-88 содержит описание технологии стыковой сварки полиэтиленовых (ПНД) и полипропиленовых труб, сходное с самыми привычными в России технологиями DVS 2207-1 и DVS 2207-11 соответственно.

Технологические трубопроводы

Монтаж технологических трубопроводов из пластиковых труб подчиняется СНиП 3.05.05-84. Трубы из полимерных материалов здесь собирательно называются «пластиковыми». Методы сварки не определены. Однако методы контроля качества сварки пластиковых труб здесь определены, в том числе, для стыковых соединений (п.4.23. СНиП).

4 Нормативная база сварки встык

Как видно из п.3, до недавнего времени в России была значительная неразбериха с технологией стыковой сварки, поскольку несколько действующих нормативных документов давали собственную ее трактовку, и потому большинство сварщиков предпочитали доверять стройной немецкой технологии DVS. А требования к оборудованию стыковой сварки в России вообще не были определены никаким нормативом.

С начала 2013 г. в РФ начали действовать сразу два нормативных документа:

-

– на технологию стыковой сварки ПЭ труб при монтаже водопроводов и газопроводов, на основе перевода международного стандарта ISO 21307; – на оборудование для стыковой сварки, на основе перевода международного стандарта ISO 12176-1.

Принятие ГОСТа на оборудование было безусловно полезным. К сожалению, это не значит, что самое низкосортное импортное оборудование сразу отсеялось. Но, во всяком случае, немногочисленные Российские производители оборудования теперь вынуждены работать над качеством, а потребитель получил подсказку по оценке качества приобретаемого оборудования.

ГОСТ на технологию стыковой сварки навел относительный порядок. Во всяком случае, привел к единообразию технологии стыковой сварки ПЭ труб на территории РФ. Но проблемы остались.

ВАЖНО! ГОСТ Р 55276 наряду с традиционным режимом сварки при низком давлении (схожа с DVS 2207-1 и старыми Российскими нормативами) узаконил режим сварки полиэтиленовых труб при высоком давлении, которая раньше применялась только в США. Этот режим предъявляет повышенные требования к оборудованию, зато позволяет заметно сократить время сварочного цикла.

ВАЖНО! ГОСТ Р 55276 вряд ли годится для непосредственного использования на стройплощадке, поскольку ориентирован не на сварщика, а на разработчика технологической карты сварки полиэтиленовых труб.

ВАЖНО! ГОСТ Р 55276 не решил проблему ограничений, которыми страдали старые Российские нормативы и по сей день страдают все иностранные нормативы. Во-первых, допустимый диапазон температур воздуха от +5 до +45°С, в то время как огромная часть территории РФ вынуждена начинать сварку когда болота замерзнут. Во-вторых, максимальная толщина стенки труб 70 мм, в то время как толщина стенки фактически производимых труб давно перевалила за 90 мм. И в-третьих, материал труб – только традиционный полиэтилен низкого давления (ПНД) с показателем текучести расплава не ниже 0,2 г/10 мин (при 190/5), в то время как для производства труб большого диаметра давно используются нестекающие марки полиэтилена среднего давления с ПТР ниже 0,1 г/10 мин (при 190/5). Для условий, выходящих за проверенные рамки температуры воздуха и толщин стенок, некоторые производители рассчитали технологию сварки полиэтиленовых труб путем экстраполяции действующих нормативов, но эта теоретическая технология пока не проверена долгосрочными испытаниями. Для нестекающих марок полиэтилена технологии сварки труб нет даже в теории. В итоге в условиях, выходящих за ограничения проверенной технологии, в России выполняется около 80% всех сварок!

Учебный центр сварка труб

Технологические процессы сварки термопластов постоянно совершенствуются, на сегодняшний день они позволяют проводить сварку труб в любых погодных условиях качественно и быстро. Для достижения наилучшего результата сварки следует использовать в работе только современное оборудование, эксплуатировать которое должны высококвалифицированные специалисты сварочного производства.

- Аккредитованный Учебный центр занимается вопросами обучения персонала предприятий нефтегазовой и строительной отраслей сварке труб из полимерных материалов, специализируясь на сварке по новейшим технологиям и методикам.

- Учебный центр аккредитован в Системе Аттестации Сварочного производства (САСв) в качестве Аттестационного пункта в реестре НАКС за №МР-1ГАЦ-23АП на право обучения, специальной подготовки и аттестации сварщиков и специалистов сварочного производства, работающих на опасных производственных объектах (ОПО).

Учебный центр является действительным членом Ассоциации сварщиков полимерных материалов (АСПМ).

Учебный центр является действительным членом Ассоциации сварщиков полимерных материалов (АСПМ).

Обучение в Учебном центре направлено на решение конкретных производственных задач и строится в зависимости от практических потребностей и уровня подготовки учащихся. При необходимости набираются мини-группы по различным направлениям сварки труб.

Высококвалифицированные преподаватели аккредитованного Учебного центра имеют большой практический опыт работы с полимерными материалами. Формирования практических навыков у учащихся в Учебном центре проходит при выполнении заданий на инновационном оборудовании для сварки труб, производимом компанией ROTHENBERGER (Ротенбергер, Германия).

- После прохождения профессиональной подготовки в Учебном центре можно пройти аттестацию в системе Национального Агентства Контроля Сварки (НАКС) с выдачей аттестационных удостоверений сварщика или специалиста сварочного производства.

- По окончании обучения можно получить дополнительные консультации по интересующим вопросам.

- Все обучающиеся обеспечиваются специальной литературой, технической информацией на электронных носителях, всеми необходимыми материалами для практических занятий.

- Кроме того, для слушателей аккредитованного Учебного центра доступны:

- помощь в решении технических проблем, связанных со сварочными технологиями полимерных труб;

- консультации по вопросам технологической подготовки и технического оснащения производства;

- разработка нормативно-технической и другой документации по различным направлениям полимерных производств.

Дополнительно Учебный центр осуществляет:

- проведение выездных семинаров в организациях по всей территории РФ;

- предоставление консультационных услуг по вопросам сварки и ремонта труб из полимерных материалов.

Для обращения в Учебный центр Вы можете воспользоваться формой обращения.

Контакты аккредитованного Учебного центра

- Первичная профессиональная подготовка к работе по сварке полимерных материалов для сварщиков и специалистов сварочного производства.

- Программа рассчитана на специалистов, занимающихся строительством и эксплуатацией полимерных трубопроводов.

- Виды сварки:

- Сварка нагретым инструментом (НИ)

- Сварка враструб

- Стыковая сварка

Сварка закладными нагревательными элементами (ЗН)

Профессиональная подготовка к аттестации сварщиков и специалистов сварочного производства (сварка полимерных материалов методами (НГ); (Э); (НИ); (ЗН) для получения удостоверений НАКС-РОСТЕХНАДЗОР (I,II,III уровни).

Направление специальной подготовки рассчитано на:

- сварщиков полиэтиленовых трубопроводов (I уровень),

- мастеров, прорабов (II уровень),

- специалистов и руководителей, занимающихся строительством и эксплуатацией трубопроводных систем (III уровень).

Ограничения:

- возраст — не моложе 18 лет,

- противопоказания по здоровью.

Обязательно наличие образования в зависимости от уровня профессиональной подготовки. Обязательно наличие стажа работы.

- дать знания по материаловедению в области полимерных материалов, по подходам и принципам работы с трубами,

- сформировать профессиональные навыки выполнения работ при различных видах сварки,

- научить работать с нормативной и технологической документацией,

- научить осуществлять визуальный контроль сварочных соединений, выявлять и устранять дефекты сварки.

Теоретический раздел — 16 часов.

Блок специальных вопросов по сварке нагретым инструментом труб (НИ).

- Основные характеристики труб и соединительных деталей.

- Сущность и схемы процесса (сварка нагретым инструментом встык, сварка нагретым инструментом враструб).

- Технология и параметры сварки (сварка нагретым инструментом встык, сварка нагретым инструментом враструб).

- Технологический контроль качества сварных соединений.

- Визуальный контроль качества сварных соединений.

- Сварочное оборудование.

- Лабораторный (финишный) контроль качества сварных соединений.

- Испытания трубопроводов и сдача их в эксплуатацию.

- Правила безопасного ведения сварочных работ.

- Основные правила проектирования и монтажа систем трубопроводов (напорные и безнапорные).

Блок специальных вопросов по сварке труб закладными нагревательными элементами (ЗН).

- Основные характеристики труб и соединительных деталей.

- Сущность и схемы процесса (муфты, седельные отводы).

- Технология и параметры сварки (муфты, седельные отводы).

- Технологический контроль качества сварных соединений.

- Визуальный контроль качества сварных соединений.

- Сварочное оборудование.

- Лабораторный (финишный) контроль качества сварных соединений.

- Испытания трубопроводов и сдача их в эксплуатацию.

- Правила безопасного ведения сварочных работ.

- Основные правила проектирования и монтажа систем трубопроводов (напорные и безнапорные).

Практические занятия по сварке (для сварщиков — I уровень) — 16 часов.

Практические занятия по организации работ и разработке тех. документации (для специалистов сварочного производства — II и III уровень) — 16 часов.

Итоговое тестирование:

По практической части — 4 часа. По теоретической части — 2 часа.

- Обучение рассчитано на 4 дня и осуществляется по мере набора группы.

- Профессиональная подготовка к аттестации сварщиков и специалистов сварочного производства (сварка полимерных материалов методами (НИ); (ЗН) для получения удостоверений НАКС-РОСТЕХНАДЗОР (I,II,III уровни).

- Программа рассчитана на сварщиков полиэтиленовых трубопроводов (I уровень), мастеров, прорабов (II уровень) и специалистов, занимающихся строительством и эксплуатацией трубопроводных систем (III уровень).

- Профессиональная подготовка к аттестации сварщиков и специалистов сварочного производства (сварка полимерных материалов методами (НИ); (ЗН) для получения удостоверений НАКС-РОСТЕХНАДЗОР (I,II,III уровни)

- Направление специальной подготовки рассчитано на:

- сварщиков полиэтиленовых трубопроводов (I уровень),

- мастеров, прорабов (II уровень),

- специалистов и руководителей, занимающихся строительством и эксплуатацией трубопроводных систем (III уровень).

Ограничения:

- возраст — не моложе 18 лет,

- противопоказания по здоровью.

Обязательно наличие образования в зависимости от уровня профессиональной подготовки. Обязательно наличие стажа работы.

- дать знания по материаловедению в области полимерных материалов, по подходам и принципам работы с трубами,

- сформировать профессиональные навыки выполнения работ при различных видах сварки,

- научить работать с нормативной и технологической документацией,

- научить осуществлять визуальный контроль сварочных соединений, выявлять и устранять дефекты сварки.

Теоретический раздел -16 часов.

Блок специальных вопросов по сварке нагретым инструментом труб (НИ).

- Основные характеристики труб и соединительных деталей.

- Сущность и схемы процесса (сварка нагретым инструментом встык, сварка нагретым инструментом враструб).

- Технология и параметры сварки (сварка нагретым инструментом встык, сварка нагретым инструментом враструб).

- Технологический контроль качества сварных соединений.

- Визуальный контроль качества сварных соединений.

- Сварочное оборудование.

- Лабораторный (финишный) контроль качества сварных соединений.

- Испытания трубопроводов и сдача их в эксплуатацию.

- Правила безопасного ведения сварочных работ.

- Основные правила проектирования и монтажа систем трубопроводов (напорные и безнапорные).

Блок специальных вопросов по сварке труб закладными нагревательными элементами (ЗН).

- Основные характеристики труб и соединительных деталей.

- Сущность и схемы процесса (муфты, седельные отводы).

- Технология и параметры сварки (муфты, седельные отводы).

- Технологический контроль качества сварных соединений.

- Визуальный контроль качества сварных соединений.

- Сварочное оборудование.

- Лабораторный (финишный) контроль качества сварных соединений.

- Испытания трубопроводов и сдача их в эксплуатацию.

- Правила безопасного ведения сварочных работ.

- Основные правила проектирования и монтажа систем трубопроводов (напорные и безнапорные).

Практические занятия по сварке (для сварщиков I уровень) — 16 часов.

Практические занятия по организации работ и разработке тех. документации (для специалистов сварочного производства — II и III уровень) — 16 часов.

- Итоговое тестирование:

- По практической части — 4 часа, По теоретической части — 2 часа.

- Обучение рассчитано на 4 дня и проводится по мере набора группы.

Центр аттестации и обучения сварщиков и специалистов сварочного производства в системе НАКС

Теория без практики мертва! 70% учебного времени у нас занимает практика.

Теория без практики мертва! 70% учебного времени у нас занимает практика.

Кочетов Михаил Вениаминович

Вкладывайте деньги в себя! Курсы повышения квалификации – это максимум новой и нужной информации за минимальное время.

Захарова Светлана Владимировна

Мы в ответе за тех, кого обучили! И оказываем нашим партнерам поддержку консультациями, сопровождением проектов и предоставлением технической информации.

Мы в ответе за тех, кого обучили! И оказываем нашим партнерам поддержку консультациями, сопровождением проектов и предоставлением технической информации.

Зуев Михаил Александрович

Профессиональное обучение и качественные знания сегодня — достойная зарплата завтра!

Дилбарян Илона Робертовна

Теория — это когда все известно. Практика — это когда все работает.

Усольцев Евгений Алексеевич

Будущее за профессионалами!

Иванов Сергей Васильевич

Нет профессий с большим будущим, но есть профессионалы с большим будущим.

Митрошин Павел Николаевич

Жить — значит работать. Труд есть жизнь человека.

Стафиевская Елена Геннадьевна

Если профессия становится образом жизни, то ремесло превращается в искусство.

Хапугина Ирина Валентиновна

Каждый профессионал должен проходить повышение квалификации минимум раз в 3-5 лет.

Давыдова Светлана Анатольевна

Наш Учебный центр превосходно оснащен новейшим сварочным и вспомогательным оборудованием.

Полухин Артем Вячеславович

Преподаватели нашего Учебного центра имеют многолетний опыт работы в области строительства и эксплуатации инженерных коммуникаций.

Коваль Евгения Григорьевна

Центр профессионального обучения и аттестации сварщиков и специалистов сварочного производства Группы Компаний «CTF» предлагает:

Центр аттестации и обучения включает в себя:

- Аттестационный Центр НАКС по аттестации сварщиков и специалистов сварочного производства;

- Аттестационные Пункты НАКС по аттестации сварщиков и специалистов сварочного производства;

- Центр Специальной Подготовки сварщиков и специалистов сварочного производства;

- Аттестационный Центр НАКС по аттестации сварочного оборудования;

- Аттестационный Центр НАКС по аттестации технологий сварки;

- Учебный центр по дополнительному профессиональному образованию, а также повышению квалификации в таких областях как строительство, эксплуатация, ремонт и проектирование наружных и внутренних инженерных систем из полимерных материалов.

Специалисты, прошедшие обучение в Центре обучения и аттестации сварщиков и специалистов сварочного производства в системе НАКС, получают прочные теоретические знания и уверенные практические навыки в области строительства, проектирования, эксплуатации, ремонта и реконструкции газопроводов и водопроводов из полимерных материалов. — первый профессиональный учебный центр по комплексной подготовке специалистов для работы с полиэтиленовыми трубопроводами создан в 1995 году с целью повышения квалификации сварщиков и специалистов сварочного производства в вопросах современных технологий проектирования, строительства, ремонта и реконструкции инженерных коммуникаций из полимерных материалов. — располагает целой сетью филиалов по обучению и аттестации сварщиков и специалистов сварочного производства в системе НАКС в других регионах страны. Наши филиалы успешно работают в Санкт-Петербурге, Оренбурге, Тюмени, Новосибирске, Екатеринбурге и других городах.

Москва

- Учебный центр ГК «ЦентрТехФорм»

- МР -1ГАЦ-5АП

- МР-1ГАЦ-5АП

- +7 (495) 727-1017

- +7 (916) 592-15-44

Санкт-Петербург

- ООО «ЦТФ-Регион»

- СЗР-1ГАЦ-27АП

- +7 (812) 380-8299

- +7(911) 101-56-65

Оренбург

- ООО «УралТехФорм»

- МР-1ГАЦ-10АП

- +7 (3532) 99-7900

- +7(961) 924-50-45

Екатеринбург

- ООО «ЦТФ-Урал»

- СУР-1ГАЦ-25АП

- +7 (343) 228-5696

- +7(912) 675-23-09

Тюмень

- ООО «СибирьТехФорм»

- СУР-13АЦ-15АП

- +7 (3452) 69-5046

- +7(912) 921-67-43

Новосибирск

- ООО «ЦТФ — Сибирь»

- Центр специальной подготовки

- 3СР-4АЦ,ЗСР-4ЦСП, АЦСО-100,АЦСТ-115

- +7 (383) 335-01-74/+7(913) 375-04-06

- Предаттестационная специальная подготовка сварщиков и специалистов сварочного производства по полимерным материалам в системе НАКС

- Строительство и эксплуатация наружных и внутренних инженерных систем из полимерных материалов

- Проектирование инженерных систем из полимерных материалов

- Прокладка трубопроводов бестраншейным методом

- Врезка в трубопровод под давлением

- Технологии ремонта и реконструкции трубопроводов

- уверенные практические навыки и теоретические знания в области стыковой и муфтовой сварки газопроводов и водопроводов из полимерных материалов, а также проектирования, эксплуатации, ремонта и реконструкции;

- по окончании обучения выдаютсяСвидетельства установленного образца;

- после успешного прохождения аттестации сварщики и специалисты сварочного производства получают аттестационное удостоверение НАКС, а данные об аттестации заносятся в общероссийский реестр www.naks.ru.

- учебные кабинеты оборудованы видеотехникой, стендами, наглядными пособиями, образцами труб, деталей, сварных соединений;

- помещения для практических занятий оснащены новейшим сварочным и вспомогательным оборудованием, а также профессиональным инструментом;

- научно-техническая библиотека включает большой фонд технической и учебной литературы, актуализированной нормативно-технической документации на бумажных и электронных носителях.

- Основные характеристики труб и соединительных деталей;

- Сущность и схемы процесса (сварка нагретым инструментом встык, сварка нагретым инструментом враструб, муфты, седельные отводы);

- Технология и параметры сварки (сварка нагретым инструментом встык, сварка нагретым инструментом враструб, муфты, седельные отводы);

- Технологический контроль качества сварных соединений;

- Визуальный контроль качества сварных соединений;

- Сварочное оборудование;

- Лабораторный (финишный) контроль качества сварных соединений,

- Испытания трубопроводов и сдача их в эксплуатацию,

- Правила безопасного ведения сварочных работ,

- Основные правила проектирования и монтажа систем трубопроводов (напорные и безнапорные).

- электросварщик;

- газосварщик;

- сварщик ручной дуговой сварки;

- сварщик в среде защитных газов;

- плазменная сварка.

- Основные сведения о сварке.

- Основные способы сварки.

- Сварочная дуга.

- Техника безопасности при проведении сварочных работ.

- Классификация сталей.

- Электробезопасность.

- Правила подключения электросварочного аппарата.

- Сварочные материалы.

- Присадочные материалы для ручной аргонодуговой сварки (РАДС).

- Понятие о деформации.

- Деформация и напряжение при сварке.

- Уменьшение напряженности и деформации.

- Понятие и показатели свариваемости.

- Горячие и холодные трещины.

- Коррозионная стойкость сварных соединений.

- Аргонодуговая горелка. Виды горелок.

- Схема подключения сварочного поста.

- Источник питания для РАДС.

- Обеспечение устойчивости горения дуги и требования к источникам.

- Аргонодуговая сварка.

- Техника РАДС.

- Повышение производительности РАДС.

- Устройство баллонов и требования к ним.

- Устройство редуктора.

- Активные и инертные газы.

- Подготовка металла к сварке.

- Обозначение швов и сварных соединений.

- Вспомогательные знаки для обозначения швов.

- Инструктаж по организации рабочего места и безопасности труда.

- Подготовка оборудование для ручной электродуговой сварки.

- Подготовка деталей под сварку.

- Выполнение прихваток в нижнем положении шва.

- Ручная электродуговая сварка трубопроводов d труб от 50 до 120 мм. Толщина стенки от 2 мм.

- Ручная электродуговая сварка фрагментов ферм.

- Ручная электродуговая сварка металлоконструкций.

- Сварка неповоротных стыков труб. Контроль качества сварных соединений.

- Оборудование для ручной аргонодуговой сварки в инертных газах(аргон) аппарат MagicWave .

- Технология сварки неплавящимся электродами в инертных газах (аргон).Способы сварки, приемы.

- Зажигания дуги при выполнении ручной дуговой сварки аппарат MagicWave

- Выполнение прихваток в нижнем положении шва.

- Аргонодуговая сварка нержавеющей стали.

- Аргонодуговая сварка алюминия и его сплава.

- Итоговая аттестация.

- Основы сварки термопластов

- Способы сварки

- Сварка газовым теплоносителем

- Сварка стыковая

- Оборудование и газы, применяемые при сварке

- Сварка термопластов нагретым элементом

- Сварка с помощью нагретой спирали

- Технология сварки электромуфт

- Сварка засверловочных хомутов

- Техникоэкономическое обоснование по применению трубопроводов из полиэтиленовых труб

- Удостоверение на каждого сотрудника, прошедшего аттестацию;

- Протокол аттестационной комиссии с перечнем работников, прошедших аттестацию.

- все программы обучения разработаны педагогами с учетом современных учебных и методических материалов с использованием новых технологий в обучении;

- для Вас разработана удобная форма электронной библиотеки по учебному материалу курса;

- стоимость прохождения обучения на оператора сварочных машин по монтажу полиэтиленовых трубопроводов существенно ниже, чем у других учебных центров;

- обучение проходит в удобное для Вас время и в той форме, которая требуется для Вашей организации.

- Копию диплома о высшем и/или среднем профессиональном образовании.

- Оригинал удостоверения оператора сварочных машин по монтажу полиэтиленовых трубопроводов (в случае переаттестации)

- Заполнить заявку в разделе «Заявка на обучение»

- Оформить договор на обучение.

- Первичным (речь идет о профессиональной подготовке) – это 160 академических часов.

- Повышением квалификационного разрядного уровня.

- Аттестацией – 16 академических часов. Цель – обновить знания, либо если завершился временной период действия документа. Ее необходимо проходить ежегодно.

- чтения чертежей;

- способа сварки ручного дугового типа;

- способа сварки газового типа;

- оборудования и аппаратуры для металлической обработки;

- базисных сведений о том, что представляют собой резка и сварка металла;

- агрегатов для осуществления таких процессов, как сварка и резка.

- Лица, которые хотят получить такое образование, а также допуск к различным типам резки и сварки металлоконструкций.

- Специалисты, уже обладающие достаточными навыками, но при этом желающие повысить свой квалификационный уровень.

- Тип А – без механической обработки трубы перед сваркой. Точности наружного диаметра трубы, которая обеспечивается при ее экструдировании, здесь достаточно. Возможная эллипсность трубы частично устраняется сварочной насадкой при оплавлении трубы и затем компенсируется эластичностью трубы и фитинга при их совмещении.

- Тип Б – с обязательной калибровкой трубы с помощью механического инструмента, называемого калибратором. Допуски по наружному диаметру трубы после механической калибровки здесь намного меньше, а глубина входа трубы в фитинг – в общем случае больше. Зато усилие, необходимое для совмещения трубы и фитинга с горячей сварочной насадкой и потом друг с другом – здесь ниже. Таким образом, фитинги и насадки для сварки враструб типа Б имеют другую геометрию и производятся отдельно. В России сварка типа Б не прижилась. Если фитинги и/или насадки типа Б попадают на Российский рынок, то только по ошибке.

- В отличие от трубопроводов из сшитого полиэтилена или металлопластика, которые соединяются фитингами с механическим зажимом трубы, при монтаже водопровода или отопления из полипропиленовых труб нет нужды устраивать большой общий коллектор и от него тянуть длинную цельную трубу к потребителю (смесителю или радиатору). Мало-мальски аккуратно выполненное соединение сваркой враструб абсолютно надежно и может быть замуровано в стену или пол так же спокойно, как и сама труба. В связи с этим полипропиленовый трубопровод монтируют в форме дерева, вполне доверяя надежности ответвлений «веток» от «ствола».

- Наибольшие проблемы у неопытного сварщика вызывает угольник (или отвод, или колено). При совмещении с трубой после нагрева он стремится перекоситься. Это потому, что точка на угольнике, в которую удобно давить пальцем, смещена от оси трубы. Настоятельный совет: если вам впервые в жизни предстоит монтаж водопровода из полипропиленовых труб и вы уже посчитали количество необходимых фитингов, накиньте пару муфт и 3-4 угольника для тренировки.

- Монтаж трубопровода из полипропиленовых труб удобнее проводить кусками, некими логически законченными сборками. Для сварки сборки сложной геометрии, которая соответствует изгибам стен кухни, ванной или пр., используют паяльник для труб, закрепленный на столе или табуретке. Так сварщик имеет две свободных руки для трубы и фитинга. Но рано или поздно куски сборки приходится соединять между собой по месту монтажа, и тогда работать паяльником для труб придется навесу, и на фитинг+трубу+паяльник рук у вас не хватит. Поэтому сварка полипропиленовых труб своими руками и в домашних условиях требует периодической неквалифицированной помощи кого-то из домашних – подержать паяльник «вот здесь…»

- Во внутренней полости муфт диаметрами 20, 32, 40 мм предусмотрен технологический центральный буртик для упора концов свариваемых труб.

Преподаватели Центра обучения Группы Компаний «CTF» — специалисты с многолетним преподавательским и техническим опытом в сфере строительства и эксплуатации инженерных сетей. Они постоянно повышают свою квалификацию, проходят аттестации в системе НАКС и Ростехнадзора, принимают участие в международных конференциях, семинарах, выставках, что позволяет им быть в курсе самых последних тенденций и инновационных технологий.

Сотрудники Центра обучения Группы Компаний «CTF» регулярно участвуют в конференциях, семинарах, выставках, что позволяет им быть в курсе последних достижений и инновационных технологий в области строительства, реконструкции, ремонта и эксплуатации инженерных коммуникаций.

Мы предлагаем предприятиям и организациям различные варианты организации обучения сварщиков и специалистов сварочного производства, включая выездные занятия на предприятиях в различных регионах.

Сегодня в регионах работает целая сеть филиалов Центра обучения специалистов «ЦентрТехФорм»» по обучению и аттестации сварщиков и специалистов сварочного производства, в том числе в Новосибирске, Тюмени, Екатеринбурге, Санкт-Петербурге, Оренбурге, и список городов растет. Предприятиям и организациям предлагаются различные варианты организации учебного процесса, в том числе и выездные занятия в компании и регионы. Комплексный подход к обучению сварщиков и специалистов сварочного производства, разнообразие учебных программ, гибкость в организации процесса преподавания, учет потребностей клиентов сделали Центр обученияГруппы Компаний «CTF» одним из наиболее востребованных организаций по обучению, специальной подготовке и аттестации сварщиков и специалистов сварочного производства в области полимеров.

Обучение по сварке пластиковых труб

Одной из основ залога качественного выполнения работ по сварке полимерных труб является высокая квалификация персонала. Приобретение только одного профессионального оборудования для сварки полимерных трубопроводов, пусть даже работающего с высокой степенью автоматизации, к сожалению, не обеспечивает исполнителю работ гарантию качественно выполненных и сданных заказчику объектов.

Наши клиенты могут пройти полноценное обучение «с нуля» или повысить свою квалификацию по различным методам сварки полимерных труб у наших партнеров в специализированном учебном центре ООО «Ольмакс-Инвест», который совместно с ООО «ЦСП», является одним из действующих членов Ассоциации сварщиков полимерных материалов (АСПМ).

Основным видом деятельности учебного центра ОЛЬМАКС, организованного в 2013 году, является обучение специалистов по сварке полимерных материалов.

На сегодняшний день учебный центр имеет лицензию на право осуществления образовательной деятельности, а также аккредитован в Системе Аттестации Сварочного производства (САСв) в качестве Аттестационного пункта в реестре НАКС за № МР-1ГАЦ-23АП на право обучения, специальной подготовки и аттестации сварщиков и специалистов сварочного производства, работающих на опасных производственных объектах (ОПО).

В арсенале учебного центра на сегодняшний день работает высоко квалифицированный преподавательский состав, имеющий за своими плечами большой практический опыт применения различного сварочного оборудования и технологий по сварке термопластов.

Учебные классы оборудованы всем необходимым для проведения как теоретических, так и практических занятий. На курсах слушатели изучают все тонкости и особенности сварки полимерных труб при помощи различных видов оборудования.

Обучение охватывает все основные виды выполнения неразъемных сварных соединений полимерных трубопроводов, выполняемых методами стыковой, электромуфтовой и раструбной сварки.

При обучении сварке полимерных труб освещаются следующие вопросы:

Обучение проходит очно в мини-группах, возможно индивидуальное обучение, а также организация обучения на территории заказчиков. По желанию заказчиков возможно более углубленное обучение по профильному виду сварки.

После прохождения обучения и успешного тестирования слушатели получают свидетельства о прохождении обучения, возможна выдача удостоверений о повышении квалификации государственного образца с занесением данных в реестр.

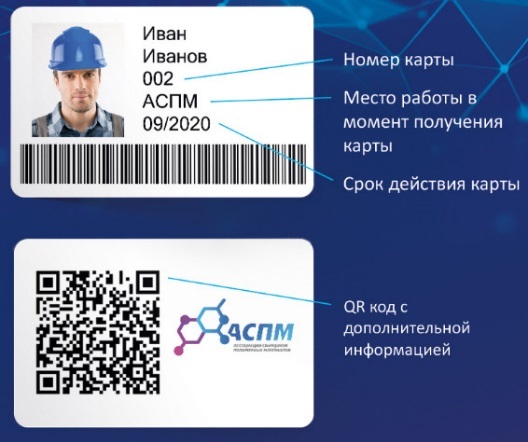

Сварщики и специалисты сварочного производства, успешно прошедшие специальную подготовку и аттестацию могут получить удостоверение НАКС с протоколами аттестации с внесением всех данных в реестр НАКС, а также оформить карту сварщика-оператора с занесением данных в общий реестр АСПМ (Ассоциации сварщиков полимерных материалов), подтверждающую квалификацию сварщика.

С более подробной информацией по карте сварщика-оператора Вы можете ознакомиться, кликнув по картинке и перейдя на официальный сайт АСПМ (Ассоциации сварщиков полимерных материалов).

Ваша заявка успешно принята.

Курсы сварщиков в Москве | УЧЕБНЫЙ ЦЕНТР PROFRAB

Сварочное производство необходимо сегодня во многих областях экономики. Редкое солидное предприятие обходится без сварщиков. Более того, их работа востребована и в повседневной жизни. Несмотря на активное внедрение полимеров, металлы остаются материалом №1 во многих сферах быта и производства.

Поэтому получить удостоверение сварщика – актуальная задача для тех, кто хочет иметь эту популярную и высокооплачиваемую профессию. Она включает в себя несколько самых распространенных специализаций:

Программа обучающего курса

Вне зависимости от выбранного вами профиля, сферы его применения и уровня сложности, вам понадобится получить удостоверение сварщика. Эффективное обучение в нашем центре предоставит такую возможность каждому желающему освоить профессию сварщика. Мы обеспечим вас необходимым объемом профессиональных знаний и важнейшими практическими навыками.

Работа сварщика требует особого внимания к вопросам техники безопасности. Чтобы избежать досадных ошибок в работе с раскаленными металлами, высоким напряжением тока, баллонами газа повышенного давления, мы поможем вам овладеть химическими и физическими основами сварочного процесса. Также получите полноценные знания ТБ.

Теоретический курс предполагает изучение основных свойств сварочных металлов; знакомство с принципами функционирования сварочного оборудования; углубление сведений о строительно-сварных конструкциях, постижение безопасных приемов организации труда. Практическая работа будет направлена на овладение методиками выполнения сварочных работ с применением металлов и спецоборудования при соблюдении требований безопасной организации труда.

Условия обучения

Мы практикуем как дневную, так и вечернюю формы обучения. Кроме того, учащиеся могут записаться в группы выходного дня. Формируются группы еженедельно. В каждой из них не более 4 человек.

Курс обучения завершается прохождением итоговой аттестации, присвоением квалификационной категории и получением удостоверения сварщика установленного образца с присвоением квалификационного разряда. При необходимости дополнительно можно сдать экзамен по пожарной безопасности и получить пожарный талон- ПТБ.

Ваши перспективы и возможности

С нашим уровнем подготовки сварщиков вы сможете трудоустроиться в любой сфере экономической деятельности: в строительно-монтажных организациях, на предприятиях по ремонту и обслуживанию зданий и сооружений, в цехе металлоконструкций, на предприятиях ЖКХ и многих других. Если вы уже работаете, то удостоверение сварщика, полученное в нашем центре, подтвердит квалификацию и ускорит карьерный рост, а пожарный талон даст возможность беспрепятственно заниматься сваркой и резкой в условиях пожароопасных работ.

Востребованность профессии сварщика позволяет получить уверенность в себе и своем будущем. Ведь труд сварщика в России еще долго будет нужен — до тех пор, пока его полностью не вытеснят роботы и глобальная компьютеризация.

Ознакомиться со стоимостью наших курсов вы можете здесь: Прейскурант

Записаться на курсы сварщика: (495) 226-19-40

Учебный курс «Электросварщик-аргонщик»

Курс электросварщиков – это учебная программа для тех, кто желает освоить профессию сварщика, специалиста по ручной дуговой сварке «с нуля». Для обучения на курсе слушателям не нужно обладать начальными знаниями и опытом сварки и резки металлов.

Учебная программа построена на последовательном, поэтапном освоении профессии и технологии проведения сварочных работ с использованием электросварочных аппаратов, ручной дуговой сварки.

Обучение сварщиков (электросварщиков) начинается с изучения основ теории сварки и резки металлов.

Постигая профессию «с нуля», слушатели получат весь необходимый объем знаний для ведения успешной трудовой деятельности.

Начинается курс электросварки с изучения физических основы сварки, знакомства с техникой электробезопасности, правилами безопасности при проведении сварочных работ, а также оказанием первой помощи при получении травм.

Заложив основу осуществления безопасных сварочных работ согласно правилам, нормам и требованиям, слушатели продолжат свое профессиональное обучение, подробно изучая виды сварочных аппаратов, контроль качества сварки, технологии ручной дуговой сварки покрытыми электродами и технологический процесс производства сварных конструкций.

Учебный центр ГЦДПО предлагает Вам уникальную возможность освоить востребованную профессию, пройдя обучение сварочному делу на краткосрочных курсах.

Сварщик (электросварщик в частности) – это специалист, востребованный как в машиностроительном производстве, так и в строительстве.

Качественное проведение ручной дуговой сварки, освоенное в нашем центре, будет являться гарантом Вашей постоянной востребованности и высокого уровня оплаты Вашего труда.

Записывайтесь на Электросварщик-аргонщик в Москве прямо сейчас!

Занятие №14. Подготовка оборудования для ручной аргонодуговой сварки в инертных газах (аргон)

Занятие №15-16. Сварка ручной аргонодуговой сваркой металлоконструкций

Занятие №17-18. Сварка ручной аргонодуговой сваркой металлоконструкций

Сдача тестов, и итогового экзамена.

Обучение оператора сварочных машин по монтажу полиэтиленовых трубопроводов

Обучение оператора сварочных машин по монтажу полиэтиленовых трубопроводов проводится в соответствии с «Перечнем профессий рабочих, должностей служащих, по которым осуществляется профессиональное обучение», утвержденным приказом Минобрнауки № 513 от 02.07.2013 г.

«Об утверждении Перечня профессий рабочих, должностей служащих, по которым осуществляется профессиональное обучение», требованиями Единого тарифно-квалификационного справочника работ и профессий рабочих, Общероссийским классификатором профессий рабочих, должностей служащих и тарифных разрядов.

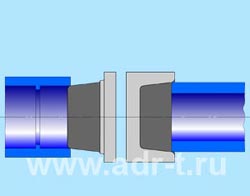

Полиэтиленовые трубопроводы сегодня широко используются для сооружения трубопроводов напорного и безнапорного типа как при строительстве жилых зданий, так и для промышленных объектов. Для производства монтажа трубопровода применяют 2 способа соединения труб – разъемное и неразъемное.

Неразъемное, или сварное соединение, отличается повышенной надежностью и применяется в магистралях, где среда транспортируется под давлением. Неразъемное соединение можно получить методом стыковой сварки, либо электромуфтовой сваркой.

В зависимости от выбранной технологии, нужно иметь соответствующий сварочный аппарат

Сварка (монтаж) полиэтиленовых трубопроводов – это трудоемкий и сложный процесс, который часто происходит в опасных условиях. Поэтому операторы сварочных машин по монтажу полиэтиленовых трубопроводов обязаны проходить профессиональное обучение и иметь соответствующую квалификацию, чтобы процесс монтажа был произведен с высокой точностью, без брака.

Профессия оператора сварочных машин по монтажу полиэтиленовых трубопроводов предполагает наличие следующих знаний: технологию процесса сварки швов в сложных конструкциях; физико-химические свойства пластмасс; устройство обслуживаемого оборудования и приспособлений; основы электротехники; требования, предъявляемые к крупногабаритным изделиям из пластмасс после сварки и пр.

Для выполнения работ сварочных машин по монтажу полиэтиленовых трубопроводов должен пройти профессиональное обучение, не чаще 1 раза в год и не реже чем 1 раз в 5 лет проходить краткосрочные курсы повышения квалификации в объеме не менее 72 часов с целью приобретения новых знаний и умений, иметь медицинскую книжку с отсутствием противопоказаний. Важно, что для работы оператором сварочных машин по монтажу полиэтиленовых трубопроводов, лица моложе 18 лет не допускаются.

Стоимость обучения и сроки освоения

АНО ДПО «Комплексный учебный центр переподготовки кадров» проводит профессиональное обучение по следующим программам:

| Наименование образовательной программы | Срок обучения, ак.ч. | Цена обучения, руб. |

| Оператор сварочных машин по монтажу полиэтиленовых трубопроводов (целевая) | 72 | 6 000 |

Форма обучения: очная, очно-заочная, дистанционная с применением «Интернет»-технологий.

Категория слушателей: руководители и специалисты строительной и промышленной отрасли, имеющие высшее и/или среднее профессиональное образование (в т.ч. получающие ВПО/СПО)

Что входит в программу обучения

В процессе освоения программы обучения, разработанной с учетом Приказа Минтруда России № 513 от 2.07.2013 г. «Об утверждении Перечня профессий рабочих, должностей служащих, по которым осуществляется профессиональное обучение» для освоения рабочей профессии оператора сварочных машин по монтажу полиэтиленовых трубопроводов изучаются следующие вопросы:

Занятия проходят в учебном классе АНО ДПО «Комплексный учебный центр переподготовки кадров, а также через «Интернет»-портал сайта Учебного центра.

По окончании обучения выдается

Как пройти обучение на оператора сварочных машин по монтажу полиэтиленовых трубопроводов

После прохождения профессионального обучения (или в специализированном училище, или учебном центре) оператору сварочных машин по монтажу полиэтиленовых трубопроводов необходимо ежегодное прохождение краткосрочных курсов повышения квалификации в объеме не менее 72 часов не чаще 1 раза в год и не реже чем 1 раз в 5 лет.

Преимущества работы с АНО ДПО «Комплексный учебный центр переподготовки кадров»

Необходимые документы

Для прохождения обучения необходимо предоставить:

Мы ценим своих Клиентов и Ваше время. Приходите к нам учиться!

Более подробную информацию о программах и наборах в группы обучения уточняйте у наших консультантов по телефону (495) 642-36-48 (многоканальный) или e-mail: info@ccrp.ru.

Оставьте заявку на обучение

обучение на сварщика

Заявка на обучение сварщика

Профессия сварщика всегда считалась очень актуальной и востребованной. Тем не менее, это профессия повышенной опасности – к ней предъявляются дополнительные требования по охране труда.

Обучение на сварщика

Учебный Центр «АВТОДОР» рад предложить всем желающим обучение на сварщика.

В состав обучающей программы входят знания, которые пригодятся при работе с различными сварочными методами, с картами технологического процесса сварки, чтении чертежей. Приобретенный опыт будет отвечать конкретному разряду по данной специальности.

Каким бывает обучение?

Удостоверение газосварщика можно и купить, но лучше все же пройти обучающий курс. В состав программы входит не только получение теоретических знаний по базовым основам специальности, но и получение практического опыта – после закрепления теоретического курса наши специалисты разъяснят все на практике.

Обучение электрогазосварщика предполагает изучение:

Кто должен пройти обучение?

Условия обучения на сварщика

Нами предлагается как дневная, так и вечерняя формы обучения. Еще у слушателей есть вариант с записью в группу выходного дня. Группы формируются каждую неделю. Они состоят из четырех человек (максимальное количество участников).

Прохождение курса электрогазосварщика завершается сдачей итогового экзамена. Человеку присваивают квалификационную категорию и выдают удостоверение сварщика определенного образца. Ему присваивается квалификационный разряд. Если есть желание, возможна сдача дополнительного экзамена – по пожарной безопасности (для получения пожарного талона ПТБ).

О Ваших будущих возможностях

Пройдя обучение на электрогазосварщика в нашем центре, Вы без проблем найдете себе хорошую работу в экономической сфере. Это может быть строительно-монтажное учреждение, предприятие, ремонтирующее и обслуживающее здания и сооружения, предприятие ЖКХ и так далее.

Любая организация в этой сфере. Если у Вас уже есть работа, такое удостоверение станет подтверждением Вашей квалификации и поспособствует ускорению карьерного роста. Благодаря пожарному талону Вы сможете без проблем осуществлять сварочные работы в условиях пожароопасной деятельности.

Популярность этой специальности дает возможность стать более уверенным в себе и своем будущем. Поскольку сварщики в нашей стране нужны будут еще длительное время – до той поры, пока они не будут полностью вытеснены роботами и всемирной компьютеризацией, данная профессия позволит Вам никогда не волноваться о своей востребованности на рынке услуг (даже если она будет для Вас дополнительной).

Раструбная сварка рекомендуется для труб из полимерных материалов наружным диаметром

Монтаж и сварка полипропиленовых труб для водопровода и отопления своими руками | Инструкция по технологии сварки враструб

5 Входной контроль труб, фитингов и сварочных насадок

СП 40-102-2000, кроме проверки упаковки, маркировки труб и фитингов, внешнего осмотра, предписывает «измерение и сопоставление наружных и внутренних диаметров и толщины стенок труб с требуемыми». Что такое «требуемые» размеры, указано далее: «результаты измерений должны соответствовать величинам, указанным в технической документации на трубы и соединительные детали».

А теперь внимание: казус! В России по сегодняшний день нет ГОСТа, точно описывающего геометрию полипропиленовых труб и фитингов, предназначенных для сварки враструб. Даже долгожданный ГОСТ Р 52134-2003 «ТРУБЫ НАПОРНЫЕ ИЗ ТЕРМОПЛАСТОВ И СОЕДИНИТЕЛЬНЫЕ ДЕТАЛИ К НИМ ДЛЯ СИСТЕМ ВОДОСНАБЖЕНИЯ И ОТОПЛЕНИЯ», принятый, наконец, весной 2004г., не учитывает, что наружный диаметр труб для раструбной сварки должен обязательно быть больше номинального диаметра трубопровода на вполне конкретную величину. А геометрия полипропиленовых фитингов в указанном ГОСТе вовсе не описана.

Все Российские полипропиленовые трубы и фитинги производятся на основании ТУ, разработку которых сам же производитель для себя заказывает уполномоченным организациям. Так с чем же сравнивать размеры труб и фитингов при входном контроле?

Всё очень просто! Эталонный нормативный документ, описывающий геометрию нагретого инструмента (сварочных насадок) для раструбной сварки – DVS 2208-1 (Германия). Главная идея – в том, что и дорн, и гильза нагретого инструмента в своей средней части имеют диаметр, соответствующий номинальному диаметру свариваемого трубопровода (рис.15). Обе рабочие поверхности насадок – конические, конусность – около 0,5º.

Эталонный нормативный документ, описывающий геометрию полипропиленовых труб и фитингов для сварки враструб – DIN 16962 «Соединения и компоненты напорных трубопроводов из полипропилена». Главная идея – в том, чтобы пластиковая труба могла быть введена в гильзу нагретого инструмента только через силу и только при оплавлении наружной поверхности трубы (рис.16). И чтобы дорн нагретого инструмента мог быть введен в фитинг также только через силу и только при оплавлении внутренней поверхности фитинга.

|

|

| Рис. 15 Геометрия сварочной насадки | Рис. 16 Геометрия трубы и фитинга |

Поэтому самая актуальная и самая простая часть входного контроля полипропиленовых труб и фитингов – проверка, что холодную трубу невозможно ввести в холодный фитинг. Кроме того, необходимо убедиться, что ни холодный фитинг, ни холодная труба не могут быть совмещены с холодной насадкой.

Если это не так, соединение вашей трубы с вашими фитингами по технологии раструбной (муфтовой) сварки невозможно.

На практике сварочные насадки, даже китайские или турецкие, крайне редко имеют неправильную геометрию. Все они обрабатываются на станках с ЧПУ согласно требованиям DVS 2208-1. Если полипропиленовый фитинг (или труба) свободно совмещаются с холодной сварочной насадкой , то в 99,99% случаев причина – в бракованном фитинге (или трубе).

При выборе насадок имеет смысл обращать внимание, прежде всего, на качество тефлонового покрытия. Антиадгезионные свойства тефлона можно проверить с помощью подтекающей шариковой ручки. Если удается оставить капельку пасты на тефлоне – плохо. К хорошему тефлоновому покрытию капля пасты не прилипнет, останется на стержне ручки. А насколько покрытие долговечно – покажет только время.

Другой признак дешевой насадки – когда рабочая поверхность не гладкая, а в рельефных кольцах. Низкокачественная токарная обработка приведет к быстрому износу тефлона на выпуклых ребрах.

И еще. Все приличные насадки имеют в боковой части сквозной воздушный канал. Например, полипропиленовую заглушку просто невозможно надеть на сварочную насадку, если нет воздушного канала.

7 Подготовка к сварке

Для резки пластиковых труб используют специальные ножницы или роликовые труборезы. Если объем монтажа трубопровода небольшой, пластиковые трубы можно пилить обычной ножовкой по дереву.

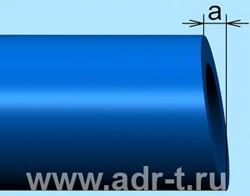

Независимо от используемого инструмента, резку необходимо производить как можно более перпендикулярно оси трубы (табл.2, рис.17). В противном случае между торцом трубы и внутренним упором фитинга могут остаться промежутки (рис.18). На готовом трубопроводе эти промежутки представляют собой участки с меньшей толщиной стенки и большим внутренним диаметром, чем исходная труба. Расчетное давление эксплуатации этих участков ниже, чем у всего остального трубопровода, это «слабые звенья» трубопровода.

| Наружный диаметр | 20 | 32 | 40 | 63 | 90 | 110 | 125 | 160 | 200 |

| a | 2 | 2 | 2 | 3 | 4 | 5 | 6 | 7 | 8 |

|

|

| Рис. 17 Косой рез трубы | Рис. 18 Сварка трубы с косым торцом |

DVS 2208-1 (Германия) описывает 2 типа сварки враструб:

Таким образом, для Российских условий «калибратор» – приспособление чаще всего бесполезное.

Очистка свариваемых поверхностей

DVS 2207-11 (Германия) рекомендует механически очистить свариваемую поверхность полипропиленовой трубы с помощью скребка, затем протереть ее техническим спиртом. СП 40-102-2000 обтекаемо советует тщательно обезжирить «путем протирки специально рекомендованными для этих целей составами».

На практике этим требованием полностью или почти полностью пренебрегают. Площадь сварки и перемешивание слоев материала при сварке враструб настолько велики, что небольшие загрязнения свариваемых поверхностей в виде пыли и окисленного слоя полипропилена не ослабляют сварное соединение ниже прочности трубы.

Если фитинг или свариваемый конец трубы откровенно измазаны мазутом или слоем грязи – конечно же, необходимо отмыть подходящей химией.

DVS 2207-11 (Германия) рекомендует снимать фаску с наружной кромки торца трубы под углом 15º и на глубину 2 или 3 мм в зависимости от диаметра (рис.19).

СП 40-102-2000 предлагает на торце трубы снимать «наружную фаску под углом 45° на 1/3 толщины стенки трубы». Инструмент для снятия 45-градусной фаски – вполне стандартный ручной «фаскосниматель».

Каким бы ни был угол фаски, округлым основанием сварочной насадки торец трубы с фаской оплавляется легче (рис.20).

Тем не менее, при раструбной сварке полипропиленовых труб и фитингов небольших диаметров этим требованием также пренебрегают.

|

|

| Рис. 19 Труба с 15-градусной фаской | Рис. 20 Оплавление трубы с фаской |

Учебные центры рекомендуют измерить глубину фитинга до внутреннего упора и затем маркером нанести на трубе метку на соответствующем расстоянии от торца. Потом использовать эту метку для визуального контроля глубины совмещения трубы со сварочной насадкой и затем с фитингом.

DVS 2207-11 (Германия) также рекомендует нанести метку. А для определения расстояния от торца трубы предлагает целую таблицу, где расстояние до метки зависит от диаметра трубы. По всем позициям это расстояние на 2-3 мм меньше глубины сварочной насадки.

СП 40-102-2000 предлагает нанесение метки на расстоянии от торца трубы, «равном глубине раструба соединительной детали плюс 2 мм», что в корне противоречит рекомендациям DVS.

В общем, в теории правды не найдешь…

На практике сварщик всегда рукой чувствует момент упора – как фитинга, так и трубы – в основание сварочной насадки (п.2). И затем – момент упора торца трубы в ограничитель фитинга. А опытный сварщик – чувствует, какое усилие при этом прикладывать, чтобы получить идеальное соединение. Никаких меток не нужно, визуальный контроль не точнее чувствительности ваших рук!

Практические приемы монтажа полипропиленовых труб

Осталось добавить пару практических приемов монтажа полипропиленовых труб своими руками:

СП 40-102-2000 : Монтаж трубопроводов

7.1.1 При строительстве трубопроводов с применением труб из полимерных материалов для обеспечения требуемого качества строительства необходимо производить:

— проверку квалификации монтажников и сварщиков;

— входной контроль качества применяемых труб, соединительных деталей и арматуры;

— технический осмотр сварочных устройств и применяемого инструмента;

— систематический операционный контроль качества сборки и режимов сварки;

— визуальный контроль качества сварных соединений и контроль их геометрических параметров;

— механические испытания сварных и других соединений.

7.1.2 Контроль качества сварных и соединительных деталей, входной контроль труб и т.д. следует производить в соответствии с требованиями, указанными в разделе 7.2.

7.2.1 Входной контроль качества труб и соединительных деталей осуществляется строительно-монтажной организацией, допущенной к выполнению работ по монтажу трубопроводов из полимерных материалов.

7.2.2 Входной контроль включает следующие операции:

— проверка целостности упаковки;

— проверка маркировки труб и соединительных деталей на соответствие технической документации;

— внешний осмотр наружной поверхности труб и соединительных деталей, а также внутренней поверхности соединительных деталей;

— измерение и сопоставление наружных и внутренних диаметров и толщины стенок труб с требуемыми. Измерения следует производить не менее чем по двум взаимно перпендикулярным диаметрам. Результаты измерений должны соответствовать величинам, указанным в технической документации на трубы и соединительные детали. Овальность концов труб и соединительных деталей, выходящая за пределы допускаемых отклонений, не разрешается.

7.2.3 Все трубы и соединительные детали зарубежной поставки должны иметь техническое свидетельство.

7.2.4 Не допускается использовать для строительства трубы и соединительные детали с технологическими дефектами, царапинами и отклонениями от допусков больше, чем предусмотрено стандартом или техническими условиями.

Результаты входного контроля оформляются актом по форме, приведенной в приложении Е.

7.3.1 Соединения труб и деталей из свариваемых полимерных материалов должны выполняться при помощи сварки контактным нагревом (стыковой, раструбной) либо соединительными деталями с закладным нагревательным элементом.

7.3.2 Стыковая сварка рекомендуется для соединения между собой труб и соединительных деталей наружным диаметром более 50 мм и толщиной стенки более 4 мм (рисунок 5).

а — центровка и закрепление в зажимах сварочной машины концов свариваемых труб;

б — механическая обработка торцов труб с помощью торцовки (1); в — проверка точности совпадения торцов по величине зазора (с); г — нагрев и оплавление свариваемых поверхностей нагретым инструментом (2); д — осадка стыка

Рисунок 5 — Последовательность процесса сборки и стыковой сварки труб контактным нагревом

Раструбная сварка рекомендуется для труб наружным диаметром до 110 мм и стенками любой толщины.

При сварке необходимо подбирать трубы и соединительные детали по партиям поставки. Не допускается сварка труб и деталей из различных полимерных материалов.

При стыковой сварке максимальная величина несовпадения кромок не должна превышать 10% номинальной толщины стенки трубы.

Внутренний диаметр раструба соединительных деталей должен быть меньше номинального наружного диаметра свариваемой трубы в пределах допуска.

7.3.3 При стыковой сварке непосредственно перед нагревом свариваемые поверхности должны подвергаться механической обработке для снятия возможных загрязнений и окисной пленки. После механической обработки между торцами труб, приведенными в соприкосновение с помощью центрирующего приспособления, не должно быть зазоров, превышающих 0,5 мм для труб диаметром до 110 мм и 0,7 мм — для больших диаметров.

Концы труб при раструбной сварке должны иметь наружную фаску под углом 45° на 1/3 толщины стенки трубы.

7.3.4 Сварку труб встык в монтажных условиях следует производить на сварочных установках, обеспечивающих автоматизацию основных процессов сварки и компьютерный контроль с регистрацией технологического процесса (см. рисунок 5).

Для предотвращения налипания расплавленного материала при сварке труб нагреватель следует покрыть теплостойким антиадгезионным покрытием.

7.3.5 При контактной стыковой сварке с применением сварочных машин и монтажных приспособлений следует выполнять следующие операции:

— установка и центровка труб в зажимном центрирующем приспособлении;

— механическая торцовка труб и обезжиривание торцов;

— нагрев и оплавление свариваемых поверхностей под давлением;

— удаление сварочного нагревателя;

— сопряжение разогретых свариваемых поверхностей (осадка) под давлением;

— охлаждение сварного шва под давлением.

7.3.6 Основными контролируемыми параметрами процесса стыковой сварки являются: температура рабочих поверхностей нагревателя, продолжительность нагрева, глубина оплавления, величина контактных давлений при оплавлении и осадке. Высота h внутреннего и наружного грата (валиков) после сварки должна быть не более 2-2,5 мм при толщине стенки трубы s до 5 мм и не более 3-5 мм при толщине стенок 6-20 мм.

7.3.7 Контактная раструбная сварка включает в себя следующие операции:

— нанесение метки на расстоянии от торца трубы, равном глубине раструба соединительной детали плюс 2 мм;

— установку раструба на дорне;

— установку гладкого конца трубы в гильзе нагревательного элемента;

— нагрев в течение заданного времени свариваемых деталей;

— одновременное снятие деталей с дорна и гильзы;

— соединение деталей между собой до метки с выдержкой до отвердения оплавленного материала.

При сварке поворот деталей относительно друг друга после сопряжения деталей не допускается. После каждой сварки необходима очистка рабочих поверхностей от налипшего материала. Время выдержки свариваемых изделий до частичного отвердения зависит от применяемого материала.

7.3.8 Маркировку сварных стыков производят сразу после окончания операции на горячем расплаве наружного грата в двух диаметрально противоположных точках в процессе охлаждения стыка в зажимах центратора сварочной установки или монтажного приспособления.

Для маркировки стыков рекомендуется использовать клейма типа ПУ-6 или ПУ-8 по ГОСТ 2930.

7.3.9 Сварку при помощи соединительных деталей с закладными электронагревательными элементами применяют для соединения пластмассовых труб диаметром от 20 до 500 мм с любой толщиной стенки, а также для приварки к трубопроводу седловых отводов.

Сварку муфтами с закладными нагревателями рекомендуется производить для:

— соединения длинномерных труб;

— соединения труб с толщиной стенки менее 5 мм;

— ремонта трубопровода в стесненных условиях.

Сварку трубопроводов с применением соединительных деталей с закладными нагревателями производят при температуре окружающего воздуха не ниже минус 5°С и не выше +35°С.

В случаях необходимости проведения сварки при других температурах воздуха работы выполняют в укрытиях (палатки, шатры и т.п.) с обеспечением подогрева зоны сварки. Место сварки защищают от воздействия влаги, песка, пыли и т.п.

7.3.10 Технологический процесс соединения труб с помощью муфт с закладными нагревателями включает:

— подготовку концов труб — очистка от загрязнения, разметка, механическая обработка (циклевка) свариваемых поверхностей и обезжиривание их. Общая длина очищаемых концов труб должна быть не меньше 1,5 длины применяемых для сварки муфт;

— сборку стыка (установка и закрепление концов свариваемых труб в зажимах центрирующего приспособления с одновременной посадкой муфты);

— подключение к сварочному аппарату;

— сварку (задание программы процесса сварки, нагрев, охлаждение соединения) по рисунку 6

Рисунок 6 — Сварка труб муфтой с закладным нагревателем 1 — труба; 2 — метка посадки муфты и механической обработки поверхности трубы; 3 — муфта; 4 — закладной нагреватель; 5 — токоподводящие (сварочные) провода

Перед механической обработкой на концы свариваемых труб на длину 1/2 длины муфты наносят метки глубины посадки муфты для обозначения зоны обработки.

Механическая обработка концов труб заключается в снятии с поверхности размеченного конца трубы слоя материала толщиной 0,1-0,2 мм, а также удалении заусенцев. Зазор между свариваемыми поверхностями трубы и раструбной детали не должен превышать 0,3 мм.

Свариваемые поверхности труб после механической обработки и муфты тщательно обезжиривают путем протирки специально рекомендованными для этих целей составами.

Муфты с закладными нагревателями, поставляемые изготовителем в индивидуальной герметичной упаковке, вскрываемой непосредственно перед сборкой, обезжириванию не подвергают.

7.3.11 Допуск перпендикулярности торцов труб и максимальный зазор между ними приведены в таблицах 3 и 4 (рисунок 7).

Рисунок 7 — Установка зазора при стыковке труб

Таблица 3 — Допуск перпендикулярности торцов труб

| Наружный диаметр | 20 | 32 | 40 | 63 | 90 | 110 | 125 | 160 | 200 |

| e | 2 | 2 | 2 | 3 | 4 | 5 | 6 | 7 | 8 |

Таблица 4 — Максимальный допустимый зазор между двумя трубами

| Наружный диаметр | 20 | 32 | 40 | 63 | 90 | 110 | 125 | 160 | 200 |

| e | * | * | * | 7 | 9 | 11 | 13 | 16 | 20 |

7.3.12 Процесс сборки включает:

— надевание муфты на конец первой трубы до совмещения торцов муфты и трубы, закрепление конца трубы в зажиме монтажного приспособления;

— установку в упор в торец первой трубы конца второй трубы и закрепление в зажиме монтажного приспособления;

— надвижение муфты на конец второй трубы на 1/2 длины муфты до упора в зажиме приспособления или до метки, нанесенной на трубу;

— подключение к клеммам муфты токоподводящих проводов от сварочного аппарата.

Во избежание повреждения закладных нагревателей (проволочных электроспиралей) надевание муфты на конец трубы или введение конца трубы в муфту производят с осторожностью без больших усилий, перекосов и прокручивания.

Собранные трубы укладывают прямолинейно без изгиба и провисания, клеммы токоподвода муфты располагают с возможностью свободного обслуживания. Параметры режимов сварки устанавливают на сварочном аппарате в зависимости от сортамента муфты или считывают со штрихового кода с муфты или магнитной карточки при помощи датчика в зависимости от вида используемых муфт и сварочных аппаратов. После включения аппарата процесс сварки проходит в автоматическом режиме.

После завершения нагрева сварное соединение можно перемещать не ранее, чем через 20 мин охлаждения.

7.3.13 Приварку к трубам седловых отводов (рисунок  производят в следующей последовательности:

производят в следующей последовательности:

— размечают место приварки отвода на трубе;

— поверхность трубы в месте приварки отвода зачищают, а затем обезжиривают;

— привариваемую поверхность отвода, если он поставляется изготовителем в герметичной индивидуальной упаковке, вскрываемой непосредственно перед сборкой, обезжириванию не подвергают;

— отвод устанавливают на трубу и прикрепляют к ней с помощью механического зажима;

— подключают к контактным клеммам токопровода сварочные провода и производят сварку.

Рисунок 8 — Сварка седловых отводов с закладными нагревателями с трубой а — отвод с седловым нагревателем; б — отвод с кольцевым нагревателем; 1 — труба; 2 — метки посадки отводов и механической обработки поверхности трубы; 3 — отвод; 4 — закладной нагреватель; 5 — полухомут; 6 — винты крепления; F — направление усилия сжатия отвода при сборке и сварке

После охлаждения через патрубок приваренного отвода производят сверловку (фрезерование) стенки трубы для соединения внутренних полостей отвода и трубы.

7.3.14 Контроль качества сварных соединений выполняется в соответствии с нормативной документацией. Для оценки качества сварных соединений, выполненных при помощи муфт и отводов с закладными нагревателями, муфтовые соединения испытываются на сплющивание, а седловые отводы — на разрыв.

7.3.15 Трубы из несварных полимерных материалов, в том числе стекло- и базальтопластиковые, склеиваются между собой и с фасонными частями внахлест.

7.3.16 Склеиваемые поверхности должны проходить специальную механическую обработку, обезжириваться, покрываться клеем.

7.3.17 Состав клея или его марка должны соответствовать материалу трубопровода.

7.3.18 Конфигурация и размеры клеевых соединений должны выполняться по специальным регламентам с учетом используемых труб, срока службы и технологии выполнения монтажных работ.

7.3.19 В регламенте должна указываться технология склеивания, включающая технологические процессы подготовки поверхности, а при необходимости приготовление самого клея, собственно самого процесса склеивания, время до испытания соединения с указанием необходимых параметров.

Трубы из полимерных материалов, не соединяющиеся с помощью сварки или склеивания, следует соединять между собой и с соединительными деталями с помощью металлических резьбовых соединений с обжимными кольцами, муфтами или на накидных гайках.

7.5.1 Монтаж внутренних систем водоснабжения следует производить в соответствии с проектом производства работ и технологических карт, при положительной температуре с соблюдением требований СНиП 3.05.01.

7.5.2 Монтаж трубопроводов следует выполнять после окончания газо- и электросварочных работ.

7.5.3 При монтаже следует применять, как правило, укрупненные узлы трубопроводов.

7.5.4 Резьбовые соединения труб и соединительных деталей следует выполнять вручную или с использованием ключей с регулируемым моментом.

7.6.1 Монтаж внутренних сетей канализации и водостоков может выполняться как с использованием отдельных труб и соединительных деталей с креплением их по месту, так и с использованием укрупненных узлов, в том числе и смонтированных в санитарно-технических кабинах, с сопряжением стояков кабин межэтажными вставками. Монтаж трубопроводов следует вести по схеме «снизу вверх».

7.6.2 При сборке раструбных соединений с уплотнительными кольцами выполняются следующие операции:

— очистка от загрязнения наружной поверхности гладкого конца детали или трубы и внутренней поверхности раструба;

— очистка уплотнительного кольца от грязи и масел;

— укладка уплотнительного кольца в желобок раструба;

— смазка гладкого конца трубы или соединительной детали и уплотнительного кольца мыльным раствором, глицерином или их смесью (применять для смазки солидол или другие аналогичные смазки запрещается);

— введение гладкого конца в раструб до метки с обязательной проверкой качества сборки путем собранных деталей относительно друг друга на угол до 45° с возвращением в монтажное положение вручную.

7.6.3 Закрепление хомутов опор на стояках и отводящих трубопроводах следует производить после соединения их с санитарными приборами в проектном положении.

7.7.1 Прокладку сетей водоснабжения и канализации следует выполнять в соответствии с требованиями СНиП 3.01.01.

7.7.2 Ширина траншеи по дну должна быть не менее чем на 40 см больше наружного диаметра трубопровода. При плотных и твердых грунтах на дне траншеи перед укладкой труб следует предусматривать постель из песка толщиной не менее 10 см.

При укладке длинномерных труб и рытье траншей узкозахватным цепным экскаватором ширина траншеи может быть уменьшена.

7.7.3 Монтаж трубопроводов следует выполнять: с раструбными соединениями на дне траншеи; с неразъемными соединениями, как правило, на бровке траншеи.

7.7.4 При засыпке трубопроводов над верхом трубы обязательно устройство защитного слоя из песчаного или мягкого местного грунта толщиной не менее 30 см, не содержащего твердых включений (щебня, камней, кирпичей и т.д.). Подбивка грунтом трубопровода производится ручным немеханизированным инструментом. Уплотнение грунта в пазухах между стенкой траншеи и трубой, а также всего защитного слоя следует проводить ручной механической трамбовкой до достижения коэффициента уплотнения, установленного проектом. Уплотнение первого защитного слоя толщиной 10 см непосредственно над трубопроводом производят ручным инструментом.

7.7.5 Раструбные соединения напорных труб выполняют по следующей технологии: очистка от грязи и масел гладкого конца трубы; нанесение на гладком конце трубы метки, обозначающей глубину надвигания конца трубы в раструб; помещение уплотнительного кольца в паз раструба; смазка гладкого конца трубы и уплотнительного кольца (глицериновый или мыльный раствор); надвигание гладкого конца трубы в раструб до метки. На концах труб должна быть фаска под углом 15°, выполненная в заводских условиях или на месте монтажа. Сборку раструбных соединений диаметром до 110 мм осуществляют вручную, для труб большего диаметра используют натяжные монтажные приспособления. Правильность сборки соединения и установки уплотнительного кольца проверяется щупом толщиной 0,5 мм.

7.7.6 Сборку раструбных соединений следует производить при температуре наружного воздуха не ниже нуля. Уплотнительные кольца до начала монтажа должны находиться в теплом помещении.

7.7.7 При засыпке пазух и устройстве защитного слоя грунта соединения трубопроводов оставляют незасыпанными до проведения предварительных испытаний на герметичность. Засыпку пазух и уплотнение грунта в приямках производят с использованием механических трамбовок.

7.7.8 Монтаж узлов в колодцах производят одновременно с прокладкой трубопровода. При соединение трубопроводов к фланцам, запорной и регулирующей арматуре производят перед засыпкой трубопровода защитным слоем грунта, без затяжки болтов. Окончательная затяжка болтовых соединений выполняется непосредственно перед гидравлическим испытанием системы.

Источник https://www.adr-t.ru/support/technology/butt_welding/?PAGEN_1=2

Источник https://fgpip.ru/drugoe/uchebnyj-tsentr-svarka-trub.html

Источник https://sozidau.ru/rastrubnaya-svarka-rekomenduetsya-dlya-trub-iz-polimernyh-materialov-naruzhnym-diametrom/