Содержание

Технология изоляции сварных стыков трубопроводов термоусадочными манжетами применение

9.1 При изоляции стыков и укладке трубопровода следует соблюдать требования, изложенные в следующих документах:

Технология изоляции стыков термоусаживающимися манжетами ТЕРМА-СТМП 1420

- Технология подготовки поверхности

- Со стальной поверхности трубы удалить заусеницы, острые кромки грата, используя шлифмашинку, напильник.

- При отсутствии кромок заводского покрытия (при изоляции катушек, захлестав) с помощью острого ножа, шлифмашинки срезать и зачистить кромки заводского покрытия по всему периметру под углом к поверхности трубы не более 30°.

Используя газовую горелку либо установку индукционного нагрева осуществить нагрев стальной поверхности до температуры не менее 60С, а в зимнее время не менее 90ºС для удаления адсорбирующего слоя влаги. Проверку температуры поверхности производить термометром не менее чем по 3-м точкам поверхности.

При нагреве газовой горелкой необходимо начинать с нижней части трубы равномерно прогревая участок, подлежащий изоляции.

Контроль температуры производить с помощью контактного термометра.

Для пескоструйной очистки следует использовать порошок абразивный (купер-шлак) или сухой, просеянный песок (преимущественно речной), обеспечивающие достижение степени очистки поверхности трубы 2 (по ГОСТ 9.402 -80) или Sa 2 ½ (по ISO 8501-1).

Фракционный состав должен быть 0,2-3,0мм, из них масса зерен размером 0,5-2,5мм должна составлять не менее 75% общей массы; влажность абразива– не более 1%. После очистки труба должна иметь светло-серый цвет без следов ржавчины и окалины.

Шероховатость очищенной стальной поверхности (Rz) должна составлять 40-90 мкм.

Перевести метры трубы в килограммы калькулятор

Для удаления с очищенной поверхности пыли, продуктов очистки рекомендуется использовать чистую ветошь. При наличии жировых и масляных загрязнений использовать ветошь, смоченную в уайт-спирите.

Заводское покрытие, прилегающее к зоне изолируемого участка, должно быть очищено от загрязнений, и иметь шероховатую поверхность на расстояние не менее 100 мм.

Для зачистки заводского покрытия использовать пескоструйную установку, а при необходимости наждачную бумагу или шлифмашинку.

После зачистки кромок и участков покрытия осуществляется его протирка ветошью, а при наличии жировых и масляных загрязнений с помощью ветоши, смоченной в уайт-спирите. Угол скоса заводского покрытия должен составлять 30°.

Перед нанесением праймера, подготовленную поверхность (сталь и полиэтилен) повторно нагревают пламенем газовой горелки до температуры 90+5 ° С. Поверхность (сталь и полиэтилен) должна быть данной температуры в момент нанесения манжеты.

Пропановые горелки должны обеспечивать, нагрев поверхности не коптящим пламенем длиной 300-500 мм и «контактным пятном» диаметром 150-200мм. Прогретая поверхность должна быть без копоти, что достигается правильной регулировкой пламени горелок.

При возникновении копоти необходимо ее удалить ветошью и повторно нагреть поверхность.

Приготовление и нанесение праймера

Емкости с компонентами эпоксидного праймера должны храниться в оригинальной (заводской) упаковке при температуре от +5 до +40°С в местах, исключающих попадание влаги и прямых солнечных лучей. Смешивание компонентов праймера следует осуществлять при температуре компонентов не ниже +15°С, для чего их обязательно нужно выдержать в течении не менее 24-х часов в теплом помещении.

Непосредственно перед нанесением праймера на подготовленную поверхность стыка емкость с компонентом Б перелить в емкость с компонентом А и тщательно перемешать шпателем до получения однородной массы.

Праймер должен быть полностью нанесен на поверхность стыка не позднее 5 минут после его приготовления. НАНОСИТЬ ЭПОКСИДНЫЙ ПРАЙМЕР НА БАЗОВУЮ ПОЛИЭТИЛЕНОВУЮ ИЗОЛЯЦИЮ ЗАПРЕЩЯЕТСЯ!

Подготовленный праймер нанести поролоновыми валиками равномерным слоем на стальную поверхность стыка. Выливать праймер из емкости при его нанесении на трубу следует небольшими порциями, равномерно распределяя его по всей поверхности. Особое внимание обращать на равномерность нанесения праймера в нижней части трубы и зоне сварного шва стыка труб.

При этом необходимо нагреть также заводское покрытие с обеих сторон от сварного шва на расстоянии около 100-150 мм, до температуры 90 ± 5ºС. Использованные емкости выбрасывать на месте проведения работ ЗАПРЕЩАЕТСЯ. Утилизацию производить согласно действующих правил на утилизацию промышленных отходов.

Температура праймированной стальной поверхности после полного нанесения праймера должна оставаться в пределах 90+5°С и не должна снижаться во время монтажа манжеты.

Установка манжеты

По ширине ленты необходимо обрезать 2 угла с размерами 50мм по ширине и 15-25мм по длине ленты. Если лента поставляется в рулоне необходимо отрезать требуемый размер в зависимости от ø изолируемой трубы в соответствии с рекомендациями.

Перед нанесением снять с манжеты антиадгезионную пленку (При ее наличии). Манжету монтировать вокруг трубы полиэтиленовым слоем наверх, а клеевым слоем – к трубе. Нахлест концов манжеты друг на друга должен быть не менее 100 мм и располагаться на уровне 10 или 14 часов по образующей трубы (рис.1).

Конец манжеты с обрезанными углами прогреть пламенем горелки со стороны клеевого слоя, не допуская усадки полиэтилена, а затем прижать ленту к праймированной поверхности трубы, располагая маркировочную надпись на манжете над сварным швом.

Манжета должна перекрывать заводское покрытие трубы с обеих сторон от сварного шва не менее чем на 50мм.

Следует следить за тем, чтобы будущий нахлест концов манжеты и замковая пластина не располагались над продольным или спиральным сварным швом трубы.

Второй оператор должен держать манжету таким образом, чтобы она провисающей частью не касалась земли, воды или снежного покрова. Обернуть полотно манжеты вокруг изолируемого стыка. Второй конец манжеты прогреть горелкой со стороны клеевого слоя и прижать к первому концу на трубе с нахлестом не менее 100 мм.

Установка замковой ленты

Замковая лента ТЕРМА-ЛКА устанавливается на нахлест термоусаживающейся ленты полиэтиленовым слоем наверх, а середина нахлеста проходит по середине замковой ленты. Перед ее установкой прогревается легкоплавкий слой под полиэтиленом замковой ленты.

Пылесос с пластмассовой трубой

Установленная на стык замковая лента прогревается пламенем горелки до выступания контуров нахлеста и вытекания клея термоусаживающейся ленты.

Далее произвести прикатку замковой ленты роликом или рукой в термостойкой перчатке для удаления пузырей и гофр термоусаживающейся пленки.

Термоусадка ленты начинается после установки замковой ленты горелкой (горелками). Усадку ленты осуществляют одновременно с двух диаметрально противоположных сторон трубы, движением горелок по диаметру трубы снизу-вверх без нагрева замковой ленты от сварного шва в одну сторону, затем в другую сторону.

Усадку манжеты осуществляют без нагрева замковой ленты.

Воздух из-под манжеты выводится разглаживающими движениями силиконовым роликом или рукой в термостойкой перчатке.

В процессе усадки периодически проверять расплавление адгезива пальцем. После укладки манжеты, не дав ей остыть и потерять мягкость, прокатить манжету маленьким роликом для удаления из-под неё воздуха. Обратить особое внимание на зону сварного шва и переходов к линейному покрытию. В случае необходимости может понадобиться дополнительный нагрев для удаления воздуха

Схемы установки манжеты представлены на рис. 1-9.

- Требования к изоляции стыка

- ¾ манжета должна плотно охватывать изолируемую поверхность металла и заводского покрытия трубы и иметь поверхность без пузырей, гофр, складок, а также без следов прожога полиэтилена;

- ¾ через изоляцию должен проступать профиль сварного стыка трубы, нахлеста манжеты;

- ¾ адгезив должен выступать за кромку манжеты на заводском покрытии с обеих сторон от стыка на всем диаметре трубы;

- ¾ манжета покрывает заводское покрытие не менее чем на 50 мм с обеих сторон от стыка.

- ¾ сплошность покрытия должна быть проконтролирована дефектоскопом с напряжением 5 кВ/мм толщины покрытия, плюс 5 кВ на воздушный зазор

¾ нет отслоившихся краев замковой ленты. Запрещается нагревать замковую ленту после усадки манжеты.

¾ произвести замер адгезионной прочности в местах вызывающих сомнения.

Материальные и людские ресурсы, необходимые для устройства изоляции стыков труб термоусаживающимися манжетами и для ремонта базовой изоляции приведены в табл. 1 и 2.

Таблица 1.Состав бригады по изоляции стыков термоусаживающимися манжетами.

| ПРОФЕССИЯ | Разряд | Количество, чел. |

| Машинист — трубоукладчика | 6 | 1 |

| Машинист компрессора | 5 | 1 |

| Водитель | кат. С | 1 |

| Монтажник наружных трубопроводов | 4 | 4 |

| Машинист АПС (индукционный подогрев) | 5 | 1 |

| Оператор абразивной установки | 4 | 2 |

| Изолировщик | 3-4 3 | 2 2 |

| ИТОГО: | 12 |

Таблица 2. Потребность в машинах, механизмах, оборудовании и инвентаре.

| НАИМЕНОВАНИЕ | Количество, шт. |

| Трубоукладчик LIEBHERR RL 64 | 1 |

| Установка индукционного нагрева ARGOHEAT — 130 | 1 |

| Автомобиль бортовой с КМУ | 1 |

| Кольцевая горелка и шланг длиной 20 м | 1 |

| Горелка пропановая для усадки муфт и шланг длиной 10-15 м | 4 |

| Баллон пропановый | 2 |

| Редуктор пропановый | 2 |

| Ролик фторопластовый сферический | 2 |

| Пескоструйная установка и шланг длиной 18-20 м | 1 |

| Емкость для песка 1 м3 | 1 |

| Компрессор на 6-7 атм. | 1 |

| Ролик фторопластовый цилиндрический | 2 |

| Шлифмашинка с круглой металлической щеткой | 2 |

| Шпатель металлический шириной 50-100 мм | 2 |

| Щётка для нанесения праймера с разовыми поролоновыми накладками | 4 |

| Напильник | 2 |

| Разовая ёмкость для смешивания праймера 0,2 л | 2 |

| Контактный термометр с диапазоном измер. 0-150°С | 1 |

| Магнитный толщиномер «Elcometer 456 FB» | 1 |

| Адгезиметр типа АМЦ2-20 | 1 |

| Искровой дефектоскоп типа «Buckleys PD 130» | 1 |

| Пирометр | 1 |

| Шаблон 30 0 | 1 |

| Термостат | 1 |

| Термостойкие перчатки, рукавицы, защитный шлем, очки | 8 комплектов |

2.3 Рекомендации по установке манжет на сварочные стыки труба+СДТ (с покрытием на основе термореактивного материала)

Стыковка изделий с покрытием на основе термореактивного материала и заводским полиэтиленовым покрытием труб осуществляется в соответствии с письмом ООО «ГазпромВНИИГАЗ» от 12.10.2010 г. №21-11433 на основе следующих рекомендаций:

- — Подготовить участки изоляционного покрытия, прилегающие к изолированному стыку: очистить от загрязнения и создать шероховатость покрытия абразиво-струйным или механическим способом на расстоянии 75-100 мм от кромки покрытия;

- — При предварительном подогреве и при усадке манжеты участки заводского покрытия на основе термореактивного материала, прилегающие к изолированному стыку укрывать асбестовым одеялом или термостойкой тканью (шириной не менее 250 мм) с минимальной теплостойкостью 1000 °С, в три слоя, для исключения контакта поверхности полиуретанового покрытия с открытым пламенем горелки;

- ― Наносить праймер также на термореактивное покрытие на расстоянии не менее 50 мм от кромки;

- ― Не производить сушку праймера с использованием газовых горелок;

- Адгезия термоусаживающейся манжеты к термореактивному покрытию должна быть не менее 40 Н/см (4 кг/см).

- Дата добавления: 2019-02-22 ; просмотров: 1196 ; Мы поможем в написании вашей работы!

- Источник

Термоусадочная муфта для труб: принцип соединения, установка ТУМ

Главным функциональным назначением манжет является надежная защита отводов, стыков и соединений от разрушительного воздействия коррозии.

Основным направлением деятельности является снабжение материалами для строительства и ремонта трубопроводов. Мы предлагаем только качественную и сертифицированную продукцию. На данной странице представлены термоусаживающиеся манжеты для трубопровода.

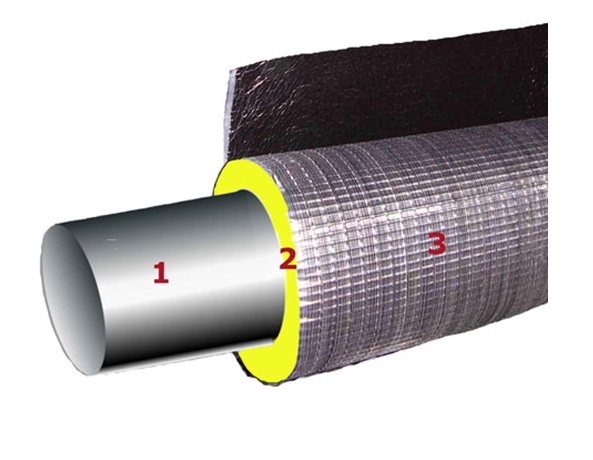

Они изготавливаются из двухслойных материалов на основе адгезивного термоплавкого покрытия и полиэтилена.

Термоусаживающиеся манжеты имеют несколько больший диаметр, чем труба, что дает возможность без проблем зафиксировать ее на поверхности.

Технологические особенности монтажа изделия основаны на нагревании муфты, после чего она остывает, существенно уменьшаясь в размерах и плотно облегая конструкцию.

Благодаря этому получается монолитное соединение, надежно защищающее магистраль от различных негативных факторов.

Комплект для заделки стыка КЗС

Термоусадочные муфты надежно герметизируют стыковое соединение трубопровода при установке их со специальной адгезивной лентой. Дополнительную надежность обеспечивает применение специальной термоусадочной ленты с замковыми пластинами. Наши муфты поставляются с полной комплектацией расходных материалов, необходимых для качественного монтажа изделия — комплект для заделки стыка «КЗС».

В состав комплекта входят расходные материалы как для гидроизоляции стыка так и для монтажа сигнальных проводников на стыке.

По желанию Покупателя муфты можно приобретать как с «КЗС» так и без него, либо расходные материалы можно приобретать отдельно в любом необходимом количестве.Состав комплекта:

Проход трубы через кровлю: кирпичной и круглой

| № | Комплектующие | Кол-во | Ед. изм. | Назначение |

| 1 | Лента термоусадочная | * | м | Для герметизации муфты |

| 2 | Адгезивная лента | * | м | Для герметизации муфты |

| 3 | Замковая пластина | 2 | шт | Для фиксации термоусадочной ленты |

| 4 | Втулка обжимная медная 1,25 | 2 | шт | Для соединения сигнальных проводников |

| 5 | Держатель провода | 4** | шт | Для фиксации сигнального проводника в стыке |

| 6 | Пробка воздушная 25 мм | 2 | шт | Для стравливания воздуха из муфты при заливке ППУ |

| 7 | Пробка заварочная 25 мм | 2 | шт | Для запайки отверстий в муфте |

*Количество ленты термоусадочной и адгезивной зависит от диаметра трубопровода. Расходы лент рассчитывается по формулам, и имеются в наличии у наших менеджеров.

**Поставляется 6 шт. для муфт d 710 мм и более.

Термоусаживающиеся манжеты для изоляции трубопровода обладают множеством преимуществ:

- Ппростой установкой, не требующей использования специальных крепежных элементов. Это позволяет существенно сокращать время строительства магистралей;

- широкой сферой применения. Они могут использоваться для трубопроводов различного назначения;

- способностью выдерживать высокие и низкие температуры, что дает возможность использовать муфты в различных климатических зонах;

- высокими показателями химической стойкости;

- диэлектрическими способностями.

Использование манжет для труб термоусаживающихся дает возможность значительно увеличить ресурс эксплуатации магистрали и уменьшить расходы на проведение ремонтных и профилактических работ.

Особенности монтажа манжет термоусаживающих

Монтаж манжет требует соблюдения технологических и технических требований. Предварительно проводится комплекс подготовительных работ, который включает обеспечение свободного доступа к участку установки, оборудование рабочего места, обезжиривание и очистку поверхности от грязи. Затем для обеспечения прочной фиксации манжет термоусаживаемых осуществляются:

- нанесение праймера на предварительно нагретую поверхность;

- непосредственный монтаж манжеты;

- фиксация манжеты при помощи специальной замковой пластины;

- контроль качества изоляции стыков манжет, адгезии к стали и полимерному покрытию.

Проверка герметичности проводится после завершения всех работ. Она предполагает тестовый запуск магистрали с замерами компрессии в контрольных участках.

Все манжеты находятся в заводской упаковке и хранятся в помещениях, защищенных от попадания прямых солнечных лучей, при температуре, не выходящей за пределы допустимых значений. Чтобы узнать характеристики той или иной продукции и актуальные цены, необходимо просто позвонить нам. для для для

Технология монтажа на стык

Каждая труба в ППУ изоляции соединяется в трубопровод с помощью муфт термоусаживаемых. Технология монтажа выглядит следующим образом:

- соединение двух труб;

- подключение СОДК;

- монтаж муфты термоусаживаемой;

- заливка ППУ;

- обработка муфты высокой температурой.

Муфта термоусаживаемая предварительно надевается на одну из труб стальных в ППУ изоляции, а затем их соединяют сварным швом.

В пространство между муфтой термоусадочной и местом стыка заливается ППУ, а муфта обрабатывается пламенем газовой горелки. Нагрев приводит к усадке элемента, что способствует надежной защите стыка от внешних влияний.

После завершения работ труба в ППУ изоляции становится полностью защищенной, и качество защиты стыка ничем не уступает качеству изоляции других участков трубопровода.

Использование цельнотянутых ПЭ муфт для защиты стыков предизолированных трубопроводов – самый надежный метод изоляции. Благодаря этому муфта термоусаживаемая становится устойчивой к УФ излучению, поэтому её самостоятельная усадка в процессе доставки или хранения исключена.

Сам полиэтилен для создания муфты ппу – радиационно-модифицированный.

Он отличается повышенной стойкостью, что позволяет сохранить форму торцов изделия даже в пламени горелки — не возникает эффект «губы», муфта термоусаживаемая равномерно усаживается по окружности трубы.

В результате чего труба изолированная ППУ плотно обжимается муфтой термоусаживаемой (она же муфта термоусадочная).

Технология монтажа трубопровода из труб в ППУ изоляции является признанной во всем мире, так как позволяет создать долговечные, износостойкие и максимально экономичные коммуникации.

Ооо пкф тепло

- 2 штуки

- Ширина B=40мм

- Толщина S=2.0мм — 2.5мм

- Длина L= 3.14 * Dнар + 50мм

- 1 штука

- Длина муфты:

- для Dнар ≤ 315мм L=500мм

- для Dнар ≥ 355мм L=700мм

- 1 пенокомплект, по 1 пробке для Dнар ≤ 315мм, по 2 пробки для Dнар ≥ 355мм

- Пенопакет для каждого типоразмера –своя фасовка

- 2 штуки

- Ширина B=150мм

- Толщина S=1.8мм — 2.0мм

- Длина L= 3.14 * Dнар + 50мм

Назначение и область применения:

Комплект «ТЕПЛО-7» предназначен для изоляции сварного стыка трубы в ППУ изоляции ПЭ оболочке, применяемой для подземной прокладки.

Комплект «ТЕПЛО-7» является усовершенствованным комплектом «ТЕПЛО-6». Он лучше защищен от попадания влаги встык, где бандажные манжеты ТИАЛ-М служат страховкой, нивелируя возможные ошибки монтажника при усадке муфты.

Способ монтажа:

— Условия проведения работ:

- 1. Работы производить при температуре окружающего воздуха не ниже -50 °C.

- 2. К работам приступать после технического освидетельствования сварных швов стальных труб.

- 3. Во время выпадения осадков работы производятся только под временным укрытием, исключающим попадание влаги на монтируемые элементы.

- 4. На торцах труб удалить слой теплоизоляции на глубину 15-20мм. (При намокании теплоизоляции на торцах труб, удаляется весь увлажненный слой ППУ.)

— Соединение сигнальных проводников:

- 1. С помощью пассатижей аккуратно выпрямить и растянуть скрученные в спираль провода и, не допуская изломов, расположить параллельно трубе.

- 2. При помощи клейкой ленты на бумажной основе прикрепить к металлической трубе держатели проводов. Одним отрезком ленты фиксируются одновременно два держателя для разных проводов. Лента оборачивается вокруг стальной трубы 2 раза.

- 3. Провода зачистить с помощью наждачной бумаги от остатков пены и краски, а затем тщательно обезжирить.

- 4. Натянуть провода для соединения «встык» и отрезать лишние части бокорезами.

- 5. Вставить концы сигнальных проводников в гильзу медную луженую и обжать «клещами».

- 6. Нанести на гильзу неактивный флюс и спаять с использованием припоя. Припой должен заполнить гильзу с обеих сторон.

- 7. Закрепить спаянные проводники в прорезях держателей.

— Монтаж адгезивной ленты (термоклея):

- 1. ПЭ оболочку, с обеих сторон стыка, на расстоянии 100-200мм, обезжирить, тщательно зачистить наждачной бумагой, затем повторно обработать растворителем.

- 2. Отметить маркером предполагаемое место установки муфты.

- 3. Нагреть зачищенные и обезжиренные поверхности оболочек с обеих сторон от стыка мягким (желтым) пламенем пропановой горелки до температуры 80-100°С. На теплую поверхность оболочек по периметру наклеить адгезивную ленту. Нахлест на риски 5-10мм, нахлест ленты в месте соединения 30-50мм.

— Монтаж термоусаживаемой муфты:

- 1. После остывания ленты, надвинуть муфту на стык, расположив ее в соответствии с нанесенными метками. Внутренняя поверхность муфты должна быть сухой и чистой. При несоблюдении этого условия места усадки муфты необходимо снова очистить и обезжирить.

- 2. Усадить муфту, прогревая ее мягким (желтым) пламенем горелки по всей окружности равномерно. Не допускать перегрева муфты и усадку пятнами.

- 3. При необходимости стянуть края бандажными ремнями и снять их после полного остывания муфты.

— Контроль герметичности стыка:

- 1. На расстоянии 250мм от торцов муфты сверху просверлить два отверстия Д=25мм. Для муфт диаметром менее 315мм сверлится одно отверстие по центру.

- 2. В отверстия вставить опрессовщик с манометром. Опрессовку произвести давлением 0,5бар в течении 5-10 минут. При этом стыки между муфтой и оболочкой промазываются мыльным раствором для выявления утечки. В случае утечки, произвести доусадку муфты и повторно опрессовать стык.

- 1. Тщательно перемешать компонент А и Б.

- 2. В просверленные отверстия залить смесь компонентов.

- 3. Закрыть отверстия дренажными пробками. В процессе вспенивания небольшая часть пены выйдет через дренажные пробки, что свидетельствует о полном и равномерном заполнении стыка.

- 4. После застывания пены удалить дренажные пробки. Очистить муфту и отверстия от излишков пены.

- 5. Вварную пробку и края отверстия нагреть на специальном инструменте до температуры не более 240 °C.

- 6. Вставить пробку в отверстие и зафиксировать на 20-30 секунд.

- 7. После остывания зачистить острые края пробки напильником или наждачной бумагой.

- 8. При необходимости на вварную пробку усадить с помощью пропановой горелки круглые замковые пластины ТИАЛ-ЗП (поставляются отдельно).

— Монтаж бандажных манжет ТИАЛ-М:

- 1. Гидроизоляции подлежат оба края усаженной муфты. Край муфты должен располагаться по центру ширины термоусаживаемой ленты. Зона нахлеста муфты на оболочку и сама оболочка должны быть очищены и прогреты на ширину термоусаживаемой ленты + 50мм с каждой стороны до температуры 80-100°С, в случае остывания зоны герметизации после усадки муфты, необходимо догреть ее до требуемой температуры.

- 2. Прогреть клеевой слой до появления блеска. Не допускать усадки полиэтиленовой основы. Ленту обернуть вокруг трубы полиэтиленовым покрытием наверх, нахлест ленты должен быть не менее 50мм. Прогреть горелкой внутренний слой ленты в месте нахлеста, не допуская усадки полиэтилена и прижать ленту, используя ролик или термостойкие перчатки.

- 3. На замковой пластине «ТИАЛ-ЗП» перед установкой прогревается легкоплавкий слой под полиэтиленом. Замковая пластина устанавливается на нахлест термоусаживаемой ленты полиэтиленовым слоем наверх, а середина нахлеста проходит посередине замковой пластины. Далее необходимо прогреть замковую пластину до выступления контуров нахлеста, после чего произвести прикатку роликом или термостойкой перчаткой для удаления пузырей.

- 4. Усадку ленты осуществляют движениями пропановой горелки по всему диаметру оболочки от центра ленты к ее краям.

Способы изоляции поперечных швов при стыковке труб с изоляционным покрытием

При строительстве трубопроводов независимо от типа применяемого изоляционного покрытия актуальнейшей проблемой остается защита поперечного сварного шва, как с внутренней, так и с внешней стороны.

Общая защита шва не должна уступать по своим свойствам нанесенным внешним и внутренним изоляционным покрытиям.

Применение термоусадочных манжет для внешней изоляции сварных стыков труб трубопроводов с внешним 2- и 3-слойным полиэтиленовым покрытием является в настоящее время наиболее передовой технологией при проведении изоляционных работ.

Для этих целей разработана целая гамма термоусаживающихся изоляционных материалов марки «Тиал». Оригинальность данной системы заключается в том, что она предусматривает подбор материала для любого типа покрытия трубопровода.

Преимущества изоляционного покрытия «Тиал» заключается прежде всего в возможности их применения в суровых климатических условиях, в устойчивости к высоким нагрузкам грунтов и ультрафиолетовому облучению, в химической стойкости к различным реагентам.

Благодаря применению эпоксидного праймера применение материала «Тиал» позволяет создать как двухслойное, так и трехслойное покрытие.

При монтаже термоусаживающих манжет «Тиал-М» применяется технология «мокрого» праймера, что позволяет сократить время на установку манжеты. За счет уникального адгезийного (клеевого) слоя достигается высокая степень сцепления и повышенная устойчивость к отслаиванию.

Материалы «Тиал» поставляется в удобной упаковке и готовы к применению: манжеты «Тиал-М» имеют длину в соответствии с диаметром трубопровода, укомплектованы замковыми пластинами «Тиал-ЗП», длина замковой пластины определяется шириной манжеты «Тиал-М» и ленты «Тиал-Л».

Она предназначена для «замыкания» в «кольцо» (вокруг зоны сварного стыка труб) мерного отрезка термоусаживающей ленты. Манжеты «Тиал-М» укомплектованы также праймером и комплектом инструмента для нанесения изоляции.

Изоляция двух стыков осуществляется следующим образом:

нанесение термоусаживающей манжеты на сварной стык двух труб;

- тепловая обработка нанесенной манжеты.

- При этом манжета плотно охватывает зону сварного стыка, повторяя рельеф сварного шва.

- Термоусаживающиеся материалы «Тиал» в зависимости от цели применения разделяются на следующие виды:

«Тиал-М» — термоусаживающая манжета для антикоррозионной защиты сварного шва предварительно изолированных стальных трубопроводов Ø 57-1420 мм. Верхний полиэтиленовый радиационно-химически модифицированный слой обладает свойством термоусадки, на него нанесен термоплавкий клеевой слой из композиции сополимера этилена с винилацетатом, обладающий высокой адгезией и сопротивлением к отслаиванию;

«Тиал-Л» — термоусаживающая лента для базовой изоляции трубопроводов и антикоррозионной защиты отводов, переходов, тройников и других деталей трубопровода. Лента имеет двухслойную конструкцию (полиэтиленовая основа и термоплавкий адгезив), что дает возможность применять его с жидким праймером, образуя трехслойную антикоррозионную защиту, изоляция производиться методом спиральной намотки.

«Тиал-Р», «Тиал-З» — ремонтные материалы для восстановления нарушенного заводского полиэтиленового покрытия трубопровода. Ремонтная заплата «Тиал-Р» представляет собой двухслойную конструкцию, состоящую из высокопрочного полиэтилена и клеевого слоя — севилена с вплавленой в него армирующей стеклосеткой.

Покрытия на основе термоусаживающих лент «Тиал» прошли испытания на соответствие ГОСТ Р 1164-98, ГОСТ Р 51164-98, DIN 30672, сертификацию по международному стандарту качества DIN ЕN ISO 9001: 2000-12.

Эти покрытия выбраны компаниями АК «Транснефть», ОАО «НК Роснефть» и «ТНК-ВР» как основной изоляционный материал при реализации своих проектов на территории России.

Работы по использованию термоусаживающих манжет «Тиал» можно проводить в трассовых условиях.

При сборке труб под сварку необходимо применять наружные центраторы. Прихватки необходимо наносить равномерно по периметру стыка после нанесения и просушки шликера МК-5 на соединяемые кромки изнутри трубы перед их стыковкой (сваркой).

- Если трубы имеют внутреннее силикатно-эмалевое покрытие, то для обеспечения антикоррозионной защиты сварного стыка изнутри сборка труб осуществляется следующим образом:

на внутреннюю поверхность трубы наносится шликер (эмаль МК-5);

нанесенный шликер должен высохнуть;

торцы свариваемых труб прижимают друг к другу;

сварка по фаске производится обычным способом; - под действием энергии сварки внутри трубы формируется антикоррозионное покрытие по всей поверхности контакта соединяемых труб.

- Режимы сварки стыкового соединения должны обеспечивать полное оплавление ранее нанесенного на внутреннюю поверхность труб (торец) высохшего слоя эмалевой фритты (шликер МК-5).

- Предлагаемые технологии антикоррозионной защиты сварных швов позволяют трубопроводам работать долговечно и надежно.

Изоляция стыков газопроводов с покрытием из экструдированного полиэтилена термоусаживающимися лентами

Главная / Техническая информация / Технические статьи / Газовое оборудование промышленных предприятий / Монтаж газораспределительных систем / Изоляция стыков газопроводов с покрытием из экструдированного полиэтилена термоусаживающимися лентами

Для изоляции могут применяться отечественные термо- усаживающиеся ленты «Донрад-СТ», «ДРЛ-СТ», «Терма-СТ», «ЛТА-С», а также термоусаживающиеся ленты фирмы «Райхем» класса не ниже С50; толщина термоусаживающейся ленты должна быть не менее 1,8 мм.

Изоляция сварных стыков выполняется в соответствии с РД 153- 39.4-091 и состоит из ряда последовательно проводимых технологических операций:

- предварительный подогрев и сушка стыка (при необходимости);

- очистка зоны сварного стыка щетками или пескоструйным аппаратом;

- формирование манжеты из ленты;

- нагрев зоны сварного стыка;

- нанесение и усадка манжеты.

Для формирования манжеты термоусаживающаяся лента, используемая для изоляции сварного стыка труб, вырезается таким образом, чтобы ее нахлест на заводское изоляционное покрытие составлял не менее 70 мм, а длина соответствовала длине окружности газопровода плюс 20% этой длины, необходимой для термоусадки материала, плюс 100 мм на нахлест при формировании манжеты.

Формирование из ленты кольцевой манжеты проводится непосредственно на газопроводе рядом со стыком. При этом заготовка ленты по кольцу изгибается вокруг сварного стыка газопровода. Величина нахлеста ленты составляет не менее 100 мм.

Под манжету в месте нахлеста ленты подставляется прокладка из термостойкого (фторопластового) материала, после чего с помощью ручной газовой горелки прогревают адгезионный подслой ленты в месте нахлеста до образования расплава.

После этого вручную с применением прикатывающего ролика производится уплотнение места нахлеста ленты. По мере остывания расплава происходит склеивание ленты и формирование кольцевой манжеты.

Подготовленную манжету оставляют рядом с зоной сварного стыка газопровода до тех пор, пока не прогреют стык до необходимой температуры.

Нагрев зоны сварного стыка до необходимой температуры (130— 140 °С) производят ручными газовыми горелками различных конструкций. Газовая горелка обеспечивает получение факела некоптящего пламени длиной не менее 300 мм и шириной до 100 мм.

Контроль температуры нагрева стыка в разных точках осуществляют пробным контактом полоски ленты, прикладываемой к поверхности разогретого стыка подклеивающим слоем.

Если подклеивающий слой ленты при контакте с металлом трубы быстро плавится и прилипает к стальной поверхности, температура стыка достаточна для формирования покрытия из термоусаживающейся ленты. При нагреве стыка до указанной выше температуры металл приобретает сизоватый цвет.

Края примыкающего к стыку покрытия также нагреваются мягким пламенем горелки до 100—120 °С, полиэтилен при этом может слегка размягчиться.

На несение и усадка манжеты

После нагрева изолируемой зоны до необходимой температуры термоусаживающаяся манжета устанавливается на место сварного стыка. Величина нахлеста манжеты на заводское покрытие труб составляет не менее 70 мм по обе стороны сварного стыка.

Процесс термоусаживания манжеты начинается с ее фиксирования на зоне сварного стыка. Это достигается равномерным прогревом центральной части манжеты по всему периметру, в результате чего манжета дает термоусадку и фиксируется на трубе.

Для обеспечения равномерности термоусадки материала и предотвращения приваривания манжеты к верхней образующей газопровода в самом начале процесса термоусадки между манжетой и трубой по обеим сторонам манжеты устанавливаются эластичные специальные кольцевые прокладки толщиной 10—15 мм (могут быть изготовлены из отрезков кабеля и т.д.).

После закрепления манжеты на изолируемом участке газопровода прокладки вынимаются и производится прогрев и усадка всей манжеты.

Процесс усадки ведется от центра манжеты к кромкам.

При этом для обеспечения максимального адгезионного контакта между манжетой и изолируемым участком газопровода не рекомендуется допускать образования под покрытием воздушных пузырей, складок.

Уплотнение, выравнивание покрытия могут производится вручную (с помощью рукавицы), прокатывающим эластичным валиком, дощечкой с мягкой, эластичной набивкой и др.

Термоусаживающаяся манжета плотно, без гофр и складок облегает изолируемый участок газопровода с выходом валика расплава адгезионного подслоя ленты из-под манжеты на заводское покрытие.

Контроль качества покрытия, нанесенного на зону сварного стыка

Сформированное защитное покрытие удовлетворяет следующим требованиям:

- имеет одинаковую величину нахлеста на заводское покрытие;

- копирует рельеф изолируемой поверхности сварного стыка без гофр, морщин, протяженных и локальных воздушных включений;

- не имеет проколов, задиров и других сквозных дефектов;

- толщина сформированного покрытия не менее 1,8 мм;

- показатель прочности адгезионной связи сформированного покрытия с металлом и заводским полиэтиленовым покрытием составляет не менее 3,5 кг на 1 см ширины отслаиваемой полосы.

Изоляция сварных стыков труб с заводской изоляцией на основе термоусаживающих манжет

Наиболее широко используется изоляция с применением термоусаживающихся манжет и муфт, основу которых составляет радиационно-вулканизированный полиэтилен трёхмерной структуры, который при тепловом воздействии на него обеспечивает усадку изделия на сварном стыке. При этом усадку манжеты можно производить как на предварительно нанесённую грунтовку, так и без неё.

Термоусаживающиеся обёрточные ленты, манжеты и муфты для изоляции сварных соединений труб с заводской изоляцией, а также оборудование для их нанесения производят и предлагают фирмы, такие как «Raychem», «Ameron», «Canusa» (Канада, США), «Furukawa», «Nitto», «Sekisui» (Япония), ВНИИСТ, НПО «Пластик», «Трубопласт» (Екатеринбург), ОАО «Гефест-Ростов» (Ростов-на-Дону), ЗАО «Терма» (Санкт-Петербург) и многие другие.

Термопластичные материалы представляют собой частично кристаллические полимеры. Их прочность определяется как химической структурой образующих полимерных цепей, так и степенью кристалличности изготовленной плёнки.

При нагревании плёнки выше точки плавления кристаллитов (120°С) они плавятся и возникают гомогенный расплав полимера, характеризуемый некоторой достаточно высокой вязкостью, зависящей от молярной массы используемого полимера.

С развитием атомной и химической промышленности было сделано важное открытие. Если подвергнуть некоторые пластмассы воздействию радиации высокой энергии, то это приводит к образованию химических поперечных связей между молекулами полимера, т.е. материал сшивается, что позволяет модифицировать полимер и придавать материалу новые свойства.

Благодаря радиационному сшиванию продукция, изготовленная из такого материала, имеет отличную эластичную память о своих размерах до растяжения. Эти ленты или муфты, поставляемые в растянутом виде (т.е.

больше требуемых размеров), при нагревании сжимаются (процесс термоусадки) и плотно охватывают трубу или другой предмет, на которых они установлены.

После охлаждения плёнка рекристаллизируется и «фиксируется» в её новом, восстановленном виде. После нового нагрева никаких других изменений в полимере не наблюдается.

- Рекомендуемые толщины покрытий термоусаживающих муфт для труб диаметром:

- -до 273мм включительно >1,75мм;

- -273 – 530мм включительно >2,15мм;

- -530мм и более >2,5мм.

Для антикоррозионной защиты сварных стыков и гнутых отводов стальных трубопроводов, предназначенных для эксплуатации при температурах до 60°С используют комплект термоусаживающейся манжеты «ДОНРАД-МСТ» производства ОАО «Гефест-Ростов» (г.

Ростов-на-Дону). Комплект поставки состоит из манжеты «ДОНРАД-МСТ», ленты-замка и двухкомпонентной эпоксидной грунтовки ПЭГ (для ДОНРАД-МСТ-ЭП).

Манжета используется для изоляции трубопроводов диаметром до 1420мм по эпоксидной грунтовке с температурой нагрева трубы 70-80°С.

Преимуществом данного типа манжеты по сравнению с «ДОНРАД-МСТ ЭП» являются повышенные (на 50%) прочностные характеристики наружного слоя покрытия, позволяющие осуществлять прокладку трубопроводов в скальных и твёрдых грунтах.

Ленты защитные термоусаживающиеся «ТЕРМА-40» и «ТЕРМА-60» производства ЗАО «ТЕРМА» (г.

Санкт-Петербург) применяются для защиты наружной поверхности трубопроводов диаметром до 1420мм при температуре эксплуатации от минус 60 до плюс 40 и 60°С соответственно.

Ленты «ТЕРМА-СТ» используют для изоляции сварных стыков труб с заводским полиэтиленовым покрытием при температуре эксплуатации от минус 60 до плюс 60°С.

Определённый интерес заслуживает двухслойная термоусаживающаяся лента «Термизол», изготавливаемая на производственной базе НПУ «ЗНОК и ППД» (ОАО «Татнефть»), предназначенная для изоляции сварных стыков в полевых и базовых условиях. Представляет собой рулонный изоляционный материал шириной полотна от 50 до 450мм. Лента состоит из двух слоёв: первый – адгезионный, выполненный на основе клея-расплава, второй – полиэтиленовый, термоусаживающийся.

Кроме отечественных лент в некоторых случаях применяют термоусаживающиеся материалы импортного производства, имеющие схожие технические характеристики и конструкцию.

В последние годы всё большее распространение стали приобретать трубы с заводским полипропиленовым покрытием. Это объясняется как высокими эксплуатационными характеристиками этих покрытий (высокой термостойкостью, высокой износостойкостью, высокими показателями коррозионной защиты), так и меньшей вероятностью повреждения этого покрытия при транспортировке и такелажных работах.

Технология изоляции трубопроводов вус лентой

Для повышения прочности и долговечности металлические трубы подлежат дополнительной изоляции. Наибольшей популярностью пользуется труба в изоляции ВУС (весьма усиленная изоляция), которая наносится в заводских условиях. Что собой представляет ВУС изоляция, какова технология ее нанесения и где можно использовать трубы с дополнительной изоляцией, читайте далее.

Трубы стальные с ВУС изоляцией

Что собой представляет ВУС изоляция

Современная усиленная изоляция стальных труб может быть изготовлена на основании:

- битумного защитного слоя;

- усиленного антикоррозийного слоя.

Антикоррозийная изоляция

Изоляция ВУС стальных труб с максимальным уровнем защиты от коррозии обустраивается из трех слоев:

- эпоксидная смола, необходимая для предотвращения негативного воздействия влаги на металлическую трубу;

- адгезионный слой, способствующий образованию более прочного соединения всех остальных слоев изоляции;

- экструдированный полиэтилен, предотвращающий какие-либо повреждения труб.

Описание весьма усиленного антикоррозийного изоляционного слоя

Трубы с ВУС изоляцией отличаются:

- высокой устойчивостью к различным механическим повреждениям;

- отличными диэлектрическими качествами;

- прочностью и долговечностью;

- возможностью использования в диапазоне температур от -50ºС до +80ºС;

- высокой теплоизоляцией;

- водонепроницаемостью.

Положительные характеристики труб с изоляционным слоем обуславливают область их применения. Они используются:

- для строительства систем водоснабжения, отопления и канализации, в том числе наземных и подземных трубопроводов;

- для сооружения нефтепроводов с различными показателями мощности;

- при строительстве газораспределительных станций с нагрузкой, не превышающей показатель 2,5 МПа и проведении газопроводов с мощностью до 5,5 МПА.

Битумная изоляция

Усиленная изоляция на основе битума также изготавливается для защиты от коррозии. В отличие от предыдущего варианта и ППУ изоляции в данном варианте электросварная труба защищается:

- слоем грунтовки;

- стеклотканью;

- битумной мастикой.

ВУС на основе битумной мастики

Трубы с таким защитным слоем можно изготовить своими руками. Основными их характеристиками являются:

- стойкость к перепадам температур;

- низкая влагопроницаемость;

- устойчивость к коррозии;

- неподверженность механическим повреждениям.

Трубы с битумной изоляцией также можно использовать:

- для прокладки водопроводных и канализационных сетей, систем отопления и газоснабжения;

- на сооружения трубопроводов особого назначения, например, нефтепроводов.

Технология нанесения изоляционного слоя

Как изолировать трубы? Трубы с ВУС изоляцией изготавливаются в соответствии с ГОСТ 9.602 – 2005, которым дополнительно регламентируются требования, предъявляемые к защитным покрытиям и методике выполнения работы, а также критерии проверки качества готовой продукции. При производстве соблюдается следующая технология:

- перед нанесением изоляционного слоя поверхность трубы необходимо очистить от грязи и образовавшейся ржавчины. Для выполнения этой работы используется дробометная машина, в которую труба поступает предварительно разогретой;

Подготовка труб с использованием дробометной машины

- проверка качества очистки и шероховатости трубы. При нанесении изоляционного слоя любая пыль или малая шероховатость могут снизить уровень адгезии, что приведет к расслоению изоляционных материалов. Для проверки чистоты используется специальная липкая лента, а для проверки шероховатости – измерительный прибор;

Определение параметров шероховатости труб

- нанесение и фиксации слоя, предотвращающего коррозию. Эпоксидная смола или иной аналогичный материал наносится на трубы, равномерно распределяется и дополнительно обрабатывается высокой температурой (до 200ºС);

- нанесение слоя адгезии, в качестве которого может выступать сэвилен или готовая композиция «Тризолен» и намотка ленты, изготовленной из экструдированного полиэтилена;

Фиксация изоляционного слоя на подготовленной трубе

- водяное охлаждение и сушка трубы;

- обработка краев трубы, в ходе которой приблизительно 15 см изоляционного слоя с каждого конца снимается. Это необходимо для стыковки труб при строительстве различных сооружений;

- края трубы могут быть дополнительно обработаны. Некоторые производители, например, снимают фаску, что также обеспечивает простоту монтажа готовых изделий.

Очистка концов труб от изоляционного слоя

Весь процесс нанесения усиленной изоляции представлен на видео.

Популярные производители труб с ВУС изоляцией

Каждый производитель несет ответственность за качество выпускаемой продукции. Чтобы приобрести качественные изолированные трубы, рекомендуется обратить внимание на следующие предприятия-изготовители:

- ООО «Компания Трубные Системы». Предприятие, находящиеся в Челябинске, специализируется на нанесении ВУС покрытия на стальные трубы. Готовая продукция отвечает всем требованиям, установленным ГОСТ. Обработке подлежат трубы диаметром от 57 мм до 1420 мм;

- ООО «Стройизоляция» (Свердловская область). Компания занимается изготовлением антикоррозийного и битумного покрытия с несколькими слоями защиты. Продукция компании полностью соответствует действующим российским и мировым стандартам;

- Производственное объединение «СанТермо». Предприятие занимается изготовлением изолированных труб различных видов. Основными преимуществами компании являются: широкий ассортимент готовой продукции, возможность самостоятельной доставки, возможность приобретения дополнительных материалов, например, предназначенных для антикоррозийной обработки стыков.

Таким образом, стальные трубы с весьма усиленной защитой могут быть использованы в различных областях строительства и при прокладке любых трубопроводов. Дополнительная антикоррозийная защита значительно снижает подверженность негативному воздействию влаги и повышает срок службы готовых изделий.

Вус изоляция труб – что это такое?

Весьма усиленная (ВУС) изоляция труб – эффективный метод, позволяющий предотвратить коррозионное воздействие на металлические трубопроводы, и, соответственно, их выход из строя.

Дабы исключить коррозионные процессы применяется гидроизоляция. Разновидность последней определяется исходя из особенностей грунта в месте прокладки трубопровода, эксплуатационных условий и прочих факторов.

ВУС изоляция предназначена для продления срока эксплуатации трубопроводов. Соблюсти все требования ГОСТов можно исключительно в промышленных условиях. Поэтому весьма усиленной изоляцией трубы покрывают непосредственно на заводах в ходе изготовления.

- Металлическая труба.

- 2 промежуточных слоя (праймер, затем изоляция).

- Внешняя обертка.

Толщина праймера, как правило, варьируется в пределах 1-6 мм. Это специальная грунтовочная смесь, засыхающая за 15 минут. В качестве изоляции могут применяться разные материалы, к примеру, полиэтиленовая пленка.

Исходя из Госстандарта, в ВУС изоляционный слой должен быть толще, нежели в усиленной изоляции. Это позволяет предотвратить попадание влаги на поверхность труб и исключить образование ржавчины.

Особенности ВУС изоляции

Основная задача изоляции – защитить трубу от попадания воды на ее поверхность. Высокая прочность материала позволяет прокладывать трубопроводы даже в грунтах с агрессивным составом.

Повредить такое покрытие крайне сложно. На трубу должен прийтись удар весом минимум в 2,1 кг.

- длительный срок службы покрытия;

- высокие адгезионные свойства;

- долговечность всего трубопровода.

Нанесение ВУС изоляции

Процедура покрытия защитными материалами включает целый комплекс действий:

- Подготовка поверхности путем нагрева и зачистки дробемётом. Последний позволяет снять все коррозионные отложения и окислы с поверхности металла. После обработки труба имеет несколько шероховатую поверхность.

- После удаления оставшихся частиц дроби производится анализ полученной поверхности. Отсутствие пыли на поверхности определяется путем использования липкой ленты и сравнения с допустимыми показателями.

- При наличии пыли на трубе, она будет менее стойкой к коррозионному воздействию. Качество шероховатости измеряется специальным прибором. От данного показателя зависят адгезионные характеристики.

- Нанесение материалов для защиты от коррозии. Труба предварительно прогревается газом, а затем проходит бихроматную обработку. Последняя позволяет снять с поверхности лишний хром. Далее индукционным методом нагревается до 200°С. Это позволяет подготовить трубу к покрытию эпоксидным праймером (в случае с трехслойной изоляцией). При нанесении двухслойной защиты, грунтовочный праймер не применяется.

- Изделие обрабатывается адгезивом (обычно применяется сэвилен). Практически сразу производится нанесение изоляции).

- Труба охлаждается и высушивается. На концах удаляют небольшой участок изоляции (около 15 см). Это нужно для последующего соединения труб.

- Снимается фаска, и измеряется толщина полученного покрытия.

Эксплуатация

ВУС трубы используются в водопроводных, канализационных, газопроводных и других подобных системах. Все магистральные трубопроводы, использующиеся для водоснабжения, монтируются посредством таких труб.

Но температура должна быть не выше +50°С. Монтажные работы могут проводиться при температурном режиме от -40°С до +60°С.

Плюсы и минусы битумно-мастичной изоляции

Длительное время составы из битумной мастики использовались для защиты трубопроводных систем. Они призваны предотвратить коррозию в нормальных условиях эксплуатации.

Состоит из нескольких слоев. Нанесение изоляции производится в промышленных условиях.

Требования к ней регламентированы ГОСТом №5116498.

Положительные качества:

- доступная стоимость;

- простота технологического процесса;

- высокая защита от влаги;

- плохо пропускает кислород;

- надежная защита от коррозии;

- устойчивость к катодному отслаиванию;

- повышение теплоизоляционных качеств трубопровода.

Минусом ВУС изоляции из битумной мастики является низкий срок службы – не более 15 лет. Также она начинает разрушаться при температуре -10°С.

Современная технология

Изоляция с использованием полиэтиленовой пленки служит значительно дольше – на 20-35 лет. Наносить ее можно только в заводских условиях, для чего применяется специализированное оборудование и отдельные цеха.

Полиэтиленовая защита соответствует всем современным стандартам и пригодна для использования в агрессивных грунтах. Она более устойчива к механическим повреждениям. В зависимости от количества слоев изоляции определяется назначение труб.

Слоев может быть 2 или 3. Соответственно трубы с трехслойной изоляцией являются более долговечными.

Вус изоляция труб: расшифовка

Весьма усиленная изоляция высокоэффективный способ защиты трубопроводов от покрытия железа ржавчиной. Во избежание повреждения её от коррозии используют гидроизоляцию. В разных районах грунт отличается по составу, поэтому с видом изоляционной системы необходимо определиться до проектирования.

Понятие

ВУС изоляция способна увеличить срок службы трубопроводов. По стандартам ГОСТ трубы соответствуют основным нормам. Соблюдение всех требований, возможно, лишь в заводских условиях. Именно на заводе наносится усиленная изоляция.

Этот вид изоляции состоит из:

- Стальной трубы.

- Двумя промежуточными слоями (первый праймер, второй изоляционный).

- Наружным обёрточным слоем.

Толщина праймера в основном колеблется между 0,1 и 0,6 см. Праймер это разбавленная в бензине грунтовка, высыхающая в течение 15 минут.

В качестве изоляционного слоя может использоваться полиэтиленовая лента. По ГОСТу ВУС изоляция в отличие от усиленной, должна иметь большую толщину изоляционного материала.

Именно это способствует защите поверхности металла от лишней влаги и коррозии.

Особенности ВУС изоляции

Не зря она называется весьма усиленной, она не позволяет проникать влаге к поверхности трубы. Благодаря своей прочности может быть применена в самых агрессивных почвах. Очень тяжело повредить изоляцию. Для этого необходимо ударить по трубе с весом не меньше 2,1 кг.

Плюсы ВУС изоляции:

- Покрытие имеет большой срок службы.

- Имеет хорошую адгезию.

- Одним из главных преимуществ этой изоляции является долговечность.

Процесс нанесения изоляции

- В первую очередь необходимо подготовить поверхность. Труба предварительно нагревается и очищается путём дробемётной очистки. Это специальный дробемётный аппарат, через который они должны пройти. Дробомётная обработка нужна для удаления ржавчины и окисли. После окончания работы получается шероховатая поверхность.

- Очистив от остатков дроби, она отправляется на контроль качества обеспыливания и контроль шероховатости поверхности.Обеспыливание проверяется при помощи липкой ленты и сверяется с эталоном.

- Если на ней останется пыль, то это ухудшит её устойчивость к коррозии.При помощи специального измерителя проводится контроль шероховатости. Этот показатель тоже влияет на адгезию.

- Следующим пунктом идёт нанесение материалов, которые составляют антикоррозийную весьма усиленную изоляцию.Предварительно нагретый газом трубопровод отправляется на бихроматную обработку. Бихроматная обработку это удаление хромового сплава с поверхности. И проходит метод бесконтактного (индукционного) нагрева до 200 градусов.Теперь труба готова к нанесению эпоксидного праймера, если изоляция трёхслойная. Если изоляция двухслойная грунтовка праймером не требуется.

- Далее, наносится слой адгезива, в большинстве используется сэвилен. Почти сразу на обработанную поверхность наносится слой изоляционного покрытия.

- Следующим пунктом является охлаждение и сушка. После этого концы трубы очищаются от изоляции примерно на 15 см, требуется для монтажа стыков.

- Последний пункт зачистка фаски и измерение толщины покрытия, специальным прибором. На очищенных от фаски участках проверяется угол скоса покрытия.

Рекомендуем: Важность техники безопасности при работе с трубами

Применение

Трубы ВУС применяются в водопроводе, канализации, в подземных газовых сетях, в прокладке магистрального водоснабжения. Необходимо учитывать, что температура не должна превышать отметку +50. А работать по установлению можно в рамках от -40 до +60.

Преимущества и недостатки битумно-мастичной изоляции труб

Многие годы битумно-мастичное покрытие являлось единственным типом защитного покрытия трубопроводов.

Основная цель битумно-мастичного покрытия антикоррозийная защита трубопроводов, имеющих разные диаметры и применяемых при нормальных эксплуатационных температурах.

Структура многослойная, имеющая несколько слоёв битумной мастики. В заводских условиях покрытие наносится на внешнюю поверхность стальной трубы.

Изоляция трубопроводов соответствует нормам и требованиям ГОСТ 5116498.

- дешевизна,

- простая технология нанесения,

- низкая влагопроницаемость и водопоглощение,

- низкая кислородопроницаемость,

- высокая устойчивость к коррозии,

- стойкость к катодному отслаиванию. Также она обеспечивает дополнительную теплоизоляцию трубы.

Единственными недостатками битумно-мастичной ВУС изоляции является её срок службы до 15 лет. При температуре -10, она будет разрушаться.

Современный вариант ВУС изоляции

По сравнению с битумно-мастичной изоляцией, период эксплуатации трубы с полиэтиленовой гидроизоляцией дольше на 2035 лет. Технология нанесения полиэтилена происходит на заводе в специально отведённом помещении.

Полиэтиленовое покрытие удовлетворяет самым строгим, высоким требованиям защиты стальных труб от коррозии и других внешних механических повреждений.

Антикоррозионное покрытие наносится в два или три слоя.

Производство отличается от предыдущего. Труба также очищается, затем нагревается и обрабатывается специальным клеем. Поверх клея наносится полиэтилен. Это позволяет защитить не только от механических повреждений, но и использовать на более низких температурах. Также защищает от ультрафиолета.

Трубопроводы с таким видом покрытия применяются в водопроводных сетях, подземных газовых сетях, магистральных газовых и водных трубопроводах.

Двухслойное полиэтиленовое покрытие во многом отличается от покрытия трёхслойного.

В процессе производства двухслойного полиэтиленового покрытия вначале наносится жидкий слой адгезива, который наносится на уже очищенную поверхность. Затем покрывается наружным слоем полиэтилена.

Трёхслойное полиэтиленовое покрытие состоит из трёх слоёв. Сперва труба покрывается слоем эпоксида, который также должен наноситься на очищенную дробемётом трубу. Затем наносится адгезионный слой и только потом слой наружного полиэтилена.

Справочник металлопроката

Трубы ВУС — стальные трубы в изоляции весьма усиленного типа имеют наружное антикоррозийное покрытие из экструдировонного полиэтилена в два слоя. Труба ВУС предназначена для промышленных и магистральных трубопроводов для прокладки под землей и водой с температурой эксплуатации от -20°С до+ 60°С.

Технология ВУС изоляции стальных труб является гораздо более качественной и механически прочной по сравнению со устаревшими методами защиты трубопроводов, таких как изоляция полимерными лентами, битумом и тд.

Дробеструйная очистка а так же нанесение качественного адгезионного слоя обеспечиваепревосходное покрытия и адгезию.

Это позволяет прокладывать трубы в сложных климатических условиях и агрессивных средахи обеспечивая безаварийную эксплуатацию не менее 30 лет.

По сравнению с изоляцией битумом, полимерными лентами и другими покрытиями сама технология нанесения экструдированного полиэтилена с твердым адгезионным подслоем, а также возможность пооперационного контроля при ВУС изоляции в заводских условиях позволяют достичь значительно более высоких качественных показателей

Покрытия, особенно таких, как устойчивость к внешним механическим повреждениям, высокая адгезия к поверхности трубы, низкие водопоглащение и водопроницаемость, что способствует долгой (не менее 30 лет) и безаварийной эксплуатации трубопроводов.

Покрытие наносится методом боковой экструзии. С целью обеспечения высоких адгезионных свойств покрытия применяется высококачественная дробеструйная очистка, нанесение промежуточного клеящего слоя и далее нанесение наружного защитного слоя на основе термосветостабилизированной композиции полиэтилена.

В настоящее время направление заводской изоляции труб экструдированным полиэтиленом (трубы ВУС) является приоритетным в мировой практике защиты трубопроводов от коррозии. Защита от коррозии труб, изоляция труб с наружным, весьма усиленным двухслойным антикоррозийным полиэтиленовым покрытием (ВУС изолированные трубы) и фасонные изделия осуществляется по ГОСТ 9602-2005.

Трубы для теплопроводов магистрального и промышленного применения выполняют из стали, покрытой двумя слоями экструдированного полиэтилена, не допускающего возникновения коррозии. Интервал допустимых эксплуатационных температур лежит в пределах от -20°С до + 60°С.

Экструдированный полиэтилен на твердом адгезионном подслое является ВУС изоляцией, толщина которой составляет 2,0 — 3,5 мм. Высокая плотность крепления изоляции к трубе обеспечивается адгезионным подслоем. При этом покрытие устойчиво к механическим повреждениям, благодаря своему внешнему слою.

По сравнению с изоляцией битумом, полимерными лентами и другими покрытиями сама технология нанесения экструдированного полиэтилена с твердым адгезионным подслоем, а также возможность пооперационного контроля при изоляции в заводских условиях позволяют достичь значительно более высоких качественных показателей покрытия, особенно таких, как устойчивость к внешним механическим повреждениям, высокая адгезия к поверхности трубы, низкие водопоглащения и водопроницаемость, что способствует долгой (не менее 30 лет) и безаварийной эксплуатации трубопроводов.

Покрытие изготавливается в соответствии с требованиями, предъявляемыми к усиленному типу изоляции по ГОСТ Р 51164-98 «Трубопроводы стальные магистральные. Общие требования к защите от коррозии», а также к усиленному и весьма усиленному типам изоляции в соответствии с ГОСТ 9.602-89 «Сооружения подземные».

Покрытие наносится методом боковой («плоскощелевой») экструзии. С целью обеспечения высоких адгезионных свойств покрытия применяется высококачественная дробеструйная очистка, нанесение промежуточного клеящего слоя (адгезионно-активная композиция толщиной 300-400 мкм) и далее нанесение наружного защитного слоя на основе термосвето-стабилизированной композиции полиэтилена.

ВУС — это усиленная изоляция, состоящая из двух или трех слоев, которые способствуют тому, что труба не подвергается ржавчине и механическим повреждениям. Поэтому такие трубы часто используют в условиях агрессивных сред. ВУС изоляция – это эффективный метод защиты трубопроводов от коррозии

Стальные трубы с наружным двухслойным антикоррозийным покрытием из экструдированного полиэтилена весьма усиленного типа ВУС предназначены для магистральных и промысловых газо-, нефте-, водопроводов для подземной и подводной прокладки с температурой эксплуатации от — 20°С до + 60°С. Изоляция представляет собой покрытие толщиной 2,0 – 3,5 мм из экструдированного полиэтилена на твердом адгезионном подслое. Адгезионный подслой обеспечивает высокую адгезию покрытия к стальной трубе, а наружный слой полиэтилена – необходимую механическую прочность.

Изоляция ВУС водонепроницаема и обладает высокими показателями устойчивости к негативным воздействиям внешней среды, что обуславливает длительный срок ее эксплуатации без возникновения аварийный ситуаций. Адгезионные свойства такой изоляции позволяют плотно прикреплять ее к трубе в любом положении.

По сравнению с изоляцией битумом, полимерными лентами и другими покрытиями сама технология нанесения экструдированного полиэтилена с твердым адгезионным подслоем, а также возможность пооперационного контроля при ВУС изоляции в заводских условиях позволяют достичь значительно более высоких качественных показателей покрытия, особенно таких, как устойчивость к внешним механическим повреждениям, высокая адгезия к поверхности трубы, низкие водопоглащение и водопроницаемость, что способствует долгой (не менее 30 лет) и безаварийной эксплуатации трубопроводов.

В настоящее время направление заводской изоляции труб экструдированным полиэтиленом (трубы ВУС) является приоритетным в мировой практике защиты трубопроводов от коррозии. Защита от коррозии труб, изоляция труб с наружным, весьма усиленным двухслойным антикоррозийным полиэтиленовым покрытием (ВУС изолированные трубы) и фасонные изделия осуществляется по ГОСТ 9602-2005.

Покрытие наносится методом боковой экструзии. С целью обеспечения высоких адгезионных свойств покрытия применяется высококачественная дробеструйная очистка, нанесение промежуточного клеящего слоя и далее нанесение наружного защитного слоя на основе термосветостабилизированной композиции полиэтилена.

- Трубы стальные с экструзионной полимерной антикоррозийной двухслойной изоляцией (ВУС-изоляция)

- Выпускают трубы стальные с наружным двухслойным покрытием на основе экструдированного полиэтилена усиленного типа и весьма усиленного типа.

- Полимерное покрытие состоит из термоплавкого полимерного подслоя — адгезива и нанесенного поверх адгезионного защитного слоя на основе экструдированного полипропилена.

- Трубы с двухслойным покрытием применяют при закладке:

- — подземных городских и межпосёлковых газовых сетей с температурой носителя до +50 °С;

- — водопроводных сетей, промышленного водоснабжения и канализации с температурой носителя до +50 °С;

- — магистральных трубопроводов (газопроводы, нефтепроводы, продуктопроводы) с температурой носителя до +50 °С.

- Трубы стальные с экструзионной полимерной антикоррозийной трехслойной изоляцией (ВУС-изоляция)

- Выпускают трубы стальные с наружным трехслойным покрытием на основе экструдированного полиэтилена усиленного типа и весьма усиленного типа.

- Покрытие состоит из слоя термоплавкого полимерного подслоя — адгезива, грунтовки на основе термоактивных смол и слоя, нанесенного поверх адгезионного, защитного из экструдированного полиэтилена.

- Трубы с трехслойным покрытием применяют при закладке:

- — подземных городских и межпосёлковых газовых сетей с температурой носителя до +60°С;

- — водопроводных сетей, промышленного водоснабжения и канализации с температурой носителя до +60°С;

- — магистральных трубопроводов (газопроводы, нефтепроводы, продуктопроводы) с температурой носителя до +60°С.

- Структура труб в ВУС изоляции, трехслойное покрытие

| Конструкция (структура) | Толщина защитного | Диаметр трубы, мм | Максимальная t |

| защитного покрытия | покрытия | эксплуатирования, °С | |

| Защитные покрытия весьма усиленного типа | |||

| — грунтовка на основе термореактивных смол; | 2,5 | » 102 » 259 » | |

| — термоплавкий полимерный подслой; | 3 | » 273 » 426 » | |

| — защитный слой на основе | 3,5 | » 530 » 820 » | |

| экструдированного полиэтилена. | 3,5 | Св. 820 | |

| Защитные покрытия усиленного типа | |||

| Трехслойное полимерное: | 1,8 | От 57 до 114 включ. | 60 |

| — грунтовка на основе термореактивных смол; | |||

| — термоплавкий полимерный подслой; | 2 | » 133 » 259 » | |

| — защитный слой на основе | 2,2 | » 273 » 530 » | |

| экструдированного полиэтилена. | 2,5 | » 630 » 820 » |

Требования к полимерному покрытию

| Наименование показателя | Значение | Примечание |

| Адгезия к стали, не менее, при температуре: | для трубопроводов | |

| 20°С, Н/см | 50 | диаметром 820 мм и более; |

| 35 | для трубопроводов | |

| 40°С, Н/см | 20 | диаметром до 820 мм |

| Адгезия к стали после выдержки в воде | 50 | для трубопроводов |

| в течение 1000 ч при температуре | диаметром 820 мм и более; | |

| 20°С, Н/см, не менее | 35 | для трубопроводов |

| диаметром до 820 мм | ||

| Прочность при ударе, не менее, | для трубопроводов | |

| при температуре: | диаметром, мм | |

| 20°С, Дж/мм толщины покрытия | 4,25 | До 159 |

| 5 | До 530 | |

| 6 | Св. 530 | |

| для трубопроводов диаметром, мм: | ||

| 8 | От 820 до 1020 | |

| 10 | От 1220 и более | |

| Прочность при разрыве, | 12 | |

| Мпа, не менее, при температуре 20°C | ||

| Стойкость к воздействию УФ-радиации | 500 | |

| в потоке 600 кВт•ч/м при температуре 50°C, ч, не менее | ||

| Диэлектрическая сплошность | 5 | |

| (отсутствия пробоя | ||

| при электрическом | ||

| напряжении), кВ/мм | ||

| Сопротивление пенетрации | ||

| (вдавливанию), мм, | ||

| не более, при температуре: | ||

| До 20°С | 0,2 | |

| Свыше 20°С | 0,3 | |

| Грибостойкость, баллы, не менее | 2 |

Вус изоляция

Для защиты стальных труб от коррозии применяется несколько способов, но наиболее эффективным и надежным является создание весьма усиленных изоляционных покрытий или ВУС изоляции. Ее главная особенность заключается в многослойной структуре, набранной из нескольких гидроизоляционных материалов, полностью исключающих наличие повышенной влажности у поверхности трубопроводной линии.

Сделать вручную гидроизоляцию в несколько слоев на большой протяженности с гарантией высокого качества и соблюдения требований нормативных документов в полевых условиях весьма затруднительно.

Поэтому ВУС изоляцию наносят на трубные заготовки только в заводских условиях на специальном оборудовании и при прокладке линии изолируют только сварные стыки.

При этом на поверхность трубы должно наносится такое же многослойное покрытие, как и в заводских условиях, с применением дробеструйной и газопламенной обработки металла.

Самая распространенная структура весьма усиленной гидроизоляционной защиты следующая:

- праймер (грунт) на основе эпоксидной смолы или битума;

- пленочный водонепроницаемый слой;

- внешнее защитное покрытие жесткой лентой из экструзионного полиэтилена.

С целью улучшения адгезии между грунтом и стальной трубой ее поверхность зачищается при помощи специального абразивного оборудования.

Достоинства и недостатки ВУС изоляции

Обработка труб битумными мастиками не является новой технологией защиты от коррозии, а вот разработка многослойных битумно-полимерных структур продвинула вопрос гидроизоляции трубопроводов на более высокий уровень надежности и долговечности. Основными преимущества ВУС изоляции являются:

- высокий уровень защиты металла от коррозии;

- несложная технология обработки труб;

- защита трубопровода от блуждающих токов;

- невысокая стоимость используемых материалов;

- защита трубы от кислотного воздействия почвы.

В числе минусов ВУС изоляции следует назвать ограниченный срок эксплуатации и необходимость монтажа изоляционной защиты сварных швов с применением дробеструйной и газопламенной обработки металлической поверхности вручную.

Трубный прокат с битумно полимерными слоями соответствует всем нормативным требованиям, предъявляемым к прокладке трубопроводных магистралей.

Нанесение гидроизоляционных слоев при помощи заводского оборудования позволяет контролировать качество продукции на каждом производственном этапе.

Весьма усиленная изоляция это наиболее оптимальный вариант по соотношению капитальных затрат, эффективности и долговечности материалов.

Технология наложения ВУС изоляции

Заводское оборудование позволяет изолировать трубные заготовки диаметром от 40 до 720 мм. Технические требования к ВУС изоляции приведены в ГОСТ 9.602-2005 и 51164. Для оценки прочности на разрыв используются ГОСТ 11262 и 14236, устойчивости при ударе оценивается по ГОСТ 25812.

Нанесение многослойного защитного покрытия выполняется в несколько последовательных этапов:

- трубу нагревают и зачищают пескоструйным или дробеметным аппаратом для удаления всех загрязнений и создания шероховатой поверхности;

- трубу осматривают и проверяют на отсутствие пыли;

- температуру металла поднимают до 200°C и поверхность покрывают слоем праймера толщиной 2-6 мм;

- на еще не остывший слой наклеивается пленочный гидроизоляционный материал;

- поверхность пленки оклеивается по спирали жесткой защитной лентой из полиэтилена;

- срез изоляционного покрытия срезается по краям с отступом 150 мм, а на трубе снимается фаска для обеспечения качественного сварочного соединения.

В результате получается прочное многослойное монолитное покрытие ВУС изоляции, не подверженное воздействию влаги и способное выдерживать без разрушения точечный удар силой до 2,0 кг. Согласно требованию стандарта общая толщина ВУС изоляции должна быть не менее 3,6 мм.

В зависимости от состояния трубы и марки стали защитных слоев может 2, 3 или 4. Три слоя принимаются, как стандартный вариант. Отсутствие праймера в двухслойной структуре ВУС изоляциидопускается при обработке новых чистых труб из низкоуглеродистых сталей. В этом случае для повышения адгезии грунтовочный слой не требуется.

Четвертый слой хромата может потребоваться для гидроизоляции легированных сталей и труб, которые давно хранятся на складе, чтобы увеличить сцепление праймера с металлической поверхностью.

Условия монтажа и эксплуатации

Трубы в ВУС изоляции применяются для монтажа водопроводных сетей подземной прокладки, ливневой канализации, газопроводов, нефтепроводов, воздуховодов сжатого воздуха и технологических линий с температурой рабочей среды не более +50°C.

Расчетный срок эксплуатации изолированных линий составляет 15 лет. Реально такие трубы служат по 25-30 лет.

Следует знать, что Вус изоляция начинает разрушаться при температуре ниже -10°C, а значит, прокладка трубопроводов должна быть ниже точки промерзания грунта.

Трубы в весьма усиленной гидроизоляции применяют для подземной прокладки на участках со сложными условиями эксплуатации, такими как:

- заболоченные и засоленные почвы;

- районы свалок и сброса ливневых стоков;

- переходы под железными и автомобильными дорогами;

- прокладка по дну рек и водоемов;

- поля с активным орошением и черноземы;

- места пересечения с внешними инженерными коммуникациями;

- проходы под зданиями и сооружениями.

Вне зависимости от эксплуатационного состояния участка прокладки линии Вус изоляция обязательна к применению при рабочем давлении среды в магистрали более 1,2 МПа (12 бар).

Кроме этого, рассчитывая в проекте тип битумно-полимерного покрытия, необходимо учитывать величину электрического сопротивления грунтов.

При прокладке линии в почве с высокой коррозионной агрессивностью и электросопротивлением менее 10 Ом*м следует предусмотреть максимальный уровень защиты.

Изоляция стальных труб для газа

Термоусаживающиеся манжеты используют для надежной защиты стыков и соединений газопровода при проведении строительных и ремонтных работ. Диаметр приспособлений больше, чем диаметр трубы, что позволяет без затруднений зафиксировать муфту на поверхности газопровода. Технология монтажа изделия основана на нагревании манжеты. После остывания она существенно уменьшается в размерах и плотно облегает конструкцию. Получается монолитное соединение, надежно защищающее газопровод от различных негативных факторов внешней среды.

Изоляция газопровода — это покрытие наружной поверхности трубы специальными мастиками и оберточными лентами для защиты металла от различных факторов внешней среды.

Инфографика «Изоляция газопровода»

Для чего это нужно?

Главное предназначение изоляции газопровода — препятствовать возникновению коррозии , сохраняя без изменений все физические и химические характеристики трубы. Газопровод значительной протяженности может подвергаться различным влияниям и нагрузкам. А это значит, что защита одной и той же газовой магистрали на разных участках, в частности при пересечениях с автомобильными и железными дорогами, водными преградами, может потребовать разных изоляционных материалов и методов их нанесения. Изоляция должна быть водонепроницаема, диэлектрически надежна, химически устойчива в грунтах, механически прочна и эластична, должна хорошо прилипать к трубе.

Существует два основных способа изоляции трубы: предварительное нанесение изоляционного слоя в заводских условиях и защита газопровода уже после монтажа. В зависимости от предназначения изоляционные покрытия бывают нормального, усиленного и весьма усиленного типа. Для изоляции, в основном, применяют покрытия, изготовленные на битумной основе, а также полимерные (пластмассовые) материалы.

Как это происходит?

Технология строительства газопровода предусматривает изоляцию трубы исключительно в заводских условиях. Нанесение защиты в местах нахождения газовой магистрали допустимо только при проведении капитального и текущего ремонта газопровода. В полевых условиях эти работы полностью механизированы. Процесс нанесения изоляционного покрытия обеспечивают очистные и изоляционные машины (комбайны). Ручной способ изоляции применяют только при защите отдельных стыков или небольших участков газовой магистрали.

Важное значение имеет подготовка трубы к изоляции. С помощью трубоочистных машин и специальных щеток газопровод очищают до металлического блеска от загрязнений и продуктов коррозии . Затем на газопровод наносится грунтовка толщиной в десятую часть миллиметра и после ее высыхания — горячая битумная мастика. Ее накладывают в несколько слоев — в зависимости от требований, предъявляемых к изоляции. Далее — черед пленки. Ею обертывают трубу по спирали таким образом, чтобы она прилегала максимально плотно — без морщин и складок (гофр). После этого толщину и сплошность защитных покрытий проверяют методом неразрушающего контроля с применением толщиномеров, искровых дефектоскопов и других измерительных приборов.

Нанесение изоляционного покрытия

Как у нас?

В ООО «Газпром трансгаз Ставрополь» при капитальном строительстве газопроводов используются трубы только с заводской изоляцией в полимерном исполнении. Нанесение защиты в заводских условиях обеспечивает долговечность и надежность покрытия. При выполнении таких работ изоляция наносится только на места сварных стыков газопровода. Их изолируют специальным материалом — термоусаживающимися манжетами.

Другие виды работ на предприятии предусматривают нанесение изоляции уже непосредственно на месте нахождения объекта. В частности, битумно-уретановую мастику («Биурс») используют при изоляции переходов «земля — воздух» на компрессорных и газораспределительных станциях, линейной части газопровода, а также при защите крановых узлов. Двухкомпонентную мастику наносят специальными установками методом напыления на изолируемую поверхность.

Еще один вид изоляционной защиты применяется при капитальном ремонте газопровода (переизоляции) — это рулонный армированный материал с пленочным покрытием. Такой тип изоляции состоит из грунтового слоя, слоя армированной мастики и пленочного покрытия (обертки).

Толщина изоляционных покрытий трубы варьируется от пятнадцати до тридцати пяти миллиметров — в зависимости от технических характеристик и условий прокладки газопровода .

Основные способы изоляции газопроводов

Изоляция газопроводов – необходимое и важное действие, направленное на защиту трубопровода от воздействия неблагоприятных факторов окружающей среды. Теплоизоляция не только уменьшает потерю тепла, но и увеличивает качество эксплуатации магистрали.

Укладка газопровода с изолятором

Укладка газопровода с изолятором

Материалы изоляции для газопровода

Изоляция для поверхностных газовых труб осуществляется различными материалами, к которым предъявляются следующие требования:

- Изоляционный утеплитель должен равномерно ложиться по всей площади поверхности трубы.

- Должен обладать высокой степенью гидроизоляции и защитой от ультрафиолета.

- Устойчивостью к химическим реагентам.

- Он должен защищать поверхность газопровода от механического воздействия, то есть быть устойчивым к повреждениям.

Нанесение изоляции на поверхности газопровода с помощью горелки

Нанесение изоляции на поверхности газопровода с помощью горелки

Данные требования необходимо соблюдать, так как трубопроводы, транспортирующие газ, находятся под давлением с повышенными эксплуатационными нагрузками. Повреждение поверхности или некачественное изготовление приведет к большим трудностям при транспортировке газа по системе.

Виды и характеристики изоляторов

К основным типам изоляционных материалов для газопровода относятся:

- Битумные мастики. Они бывают полимерные, минеральные, резиновые. Они представляют собой остаточные продукты нефтяной промышленности вязкой консистенции. В добавки к углеродному составу вводят минеральные масла, атактический полипропилен, доломит, резиновую крошку. Для увеличения эластичности в битумные мастики добавляют специальные присадки, усиливающие защиту от растрескивания.

- Ленточные. Их производят из ПВХ и полиэтилена. Они имеют клейкую поверхность с одной стороны, которая крепится на поверхности трубы.

У каждого вида есть свои преимущества, но изолируют трубы только в заводских условиях.

Антикоррозийное покрытие газовой системы

Антикоррозийное покрытие газовой системы

Технология нанесения

Перед нанесением изолятора поверхность предварительно очищается от ржавчины, остатков плавки и окалины. После труба грунтуется для увеличения защиты от коррозии и лучшего сцепления с ленточными материалами. Далее наносится битумная мастика или наматывается липкая лента из полиэтилена. Обе операции производятся специальной машиной.

После нанесения изоляционного материала трубопровод подвергают тщательной проверке на наличие дефектов, трещин, неровностей. Проверка проводится специальными измерительными приборами.

Толщину защитных покрытий контролируют с помощью толщемеров. Для каждого вида покрытия есть свои показатели уровня плотности: