Содержание

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Настоящие нормы предназначены для использования при проектировании вновь строящихся, реконструируемых, расширяемых и технически перевооружаемых инструментальных цехов, а также участков по ремонту технологической оснастки и заточных участков в производственных и вспомогательных корпусах предприятий машиностроения, приборостроения и металлообработки независимо от форм собственности и подчиненности, кроме предприятий Гособоронпрома в части производства продукции оборонного назначения.

Нормы являются оптимальными, обобщают накопленный опыт проектирования предприятий машиностроения, приборостроения, металлообработки с учетом серийности производства и являются руководящими материалами на всех стадиях проектирования.

1.2. Учет новых принципов хозяйствования в условиях рыночных отношений при проектировании инструментальных цехов должен быть отражен заказчиком разработки проектной документации в задании на проектирование предприятия.

1.3. В объем работ инструментальных цехов проектируемых предприятий следует включать изготовление специального инструмента, приспособлений, кондукторов, штампов, моделей, пресс-форм, кокилей и другой технологической оснастки, централизованно не поставляемой специализированными предприятиями; ремонт инструмента, приспособлений, штампов, моделей, пресс-форм, кокилей и другой технологической оснастки; переточку режущего инструмента. Ремонтные и заточные работы могут выполняться как централизованно в инструментальных цехах, так и в корпусных участках, в зависимости от объема этих работ или от структуры (состава) предприятия.

1.4. Основные источники покрытия потребности предприятия в инструменте и оснастке:

специализированные предприятия, поставляющие стандартизированный инструмент, штампы и приспособления, детали штампов и приспособлений и литейную оснастку;

инструментальные заводы и базовые цехи, изготовляющие специальный инструмент и технологическую оснастку для обеспечения потребности предприятий отрасли;

инструментальные заводы или базовые цехи производственных и научно-производственных объединений, изготовляющие инструмент и оснастку для обеспечения потребностей предприятий объединения (промузла);

инструментальные цехи, малые предприятия, предназначенные для изготовления и ремонта оснастки, и инструмента, для обеспечения собственных потребностей предприятия и выполняющие заказы сторонних организаций.

1.4.1. Проектирование вновь строящихся, реконструируемых, расширяемых, технически перевооружаемых специализированных инструментальных заводов, малых предприятий всех форм собственности, предназначенных для обеспечения предприятий машиностроения, приборостроения и металлообработки инструментом по заказу должно осуществляться по действующим «Нормам технологического проектирования предприятий машиностроения, приборостроения и металлообработки. Meханообрабатывающие и сборочные цехи».

1.5. Настоящими нормами предусматривается два метода расчета количества оборудования цехов по производству инструмента и технологической оснастки:

раздельный — для инструментальных цехов машиностроительных и металлообрабатывающих предприятий (приведен в разделе 3);

комплексный — для инструментальных цехов предприятий приборостроения (приведен в разделе 4).

1.6. По раздельному методу определения основных станков в инструментальном цехе машиностроительных и металлообрабатывающих предприятий необходимо производить путем сложения количества станков, полученных раздельно расчетом для участков:

— режущего, мерительного, вспомогательного инструмента и приспособлений для механических, механосборочных, сборочных, деревообрабатывающих и сварочных производств (подраздел 3.2);

— штампов для холодной штамповки (подраздел 3.3);

— кузнечных (горячих) штампов (подраздел 3.4);

— пресс-форм, кокилей, металлических моделей, опок (подраздел 3.5);

— инструмента 2-ого порядка (подраздел 3.6).

Полученная сумма округляется до целого значения и является принятым количеством основных станков инструментального цеха.

1.7. В инструментальных цехах с количеством основного оборудования до 125 ед. производственные участки организуются по технологическому принципу: заготовительные, механические, слесарные, лекальные, координатно-расточных станков и т.д.

1.8. В инструментальных цехах с количеством основного оборудования свыше 125 ед., производственные участки организуются по предметно-замкнутому принципу: режущего, мерительного и вспомогательного инструмента, приспособлений, штампов, металлических моделей и пресс-форм и т.п. Расчет количества оборудования цеха проводится раздельно по каждому участку.

1.9. Количество рабочих каждого участка должно быть не менее 20 чел.

1.10. Проектирование термических, кузнечных, сварочных участков и участков металлопокрытий инструментальных цехов следует вести по нормам технологического проектирования для соответствующих цехов. В настоящих нормах приведены данные для определения программы указанных участков.

1.11. Абразивно-алмазные участки со станциями испытания абразивных кругов следует проектировать по соответствующим нормам.

2. РЕЖИМ РАБОТЫ И ФОНДЫ ВРЕМЕНИ

Режим работы цехов по производству инструмента и технологической оснастки принят двусменным. Эффективный годовой фонд времени работы оборудования и рабочих принимается по «Нормам технологического проектирования предприятий машиностроения, приборостроения и металлообработки. Фонды времени работы оборудования и рабочих».

3. НОРМЫ РАСЧЕТА КОЛИЧЕСТВА ОБОРУДОВАНИЯ ИНСТРУМЕНТАЛЬНЫХ ЦЕХОВ ПРЕДПРИЯТИЙ МАШИНОСТРОЕНИЯ И МЕТАЛЛООБРАБОТКИ (раздельный метод)

3.1. Классификация производств по сложности применяемого инструмента и технологической оснастки

3.1.1. Классификация отдельных видов производств по сложности применяемого инструмента и технологической оснастки предприятий машиностроения и металлообработки приведена ниже.

Группа 1 — сложные изделия.

Производства: автомобилей, автоматических линий, бумагоделательных машин, двигателей сгорания, кузнечно-прессовых машин, литейного оборудования, металлорежущих сложных станков, самоходных строительных, дорожных и коммунальных машин и узлов гидропривода к ним, горношахтного и металлургического оборудования, турбин, экскаваторов, полиграфических машин, машин для пищевой и табачной промышленности, штампов, пресс-форм, тракторов, сложного режущего и мерительного инструмента, машин для кожевенно-обувной промышленности, оборудования для лесной, мясной и молочной промышленности, тепловозов, электровозов, электрических машин и других аналогичных машин, прочая продукция других отраслей машиностроения, автотранспортных запасных частей и агрегатов.

Группа 2 — изделия средней сложности.

Производства: механизмов автосамосвалов, автомобильных и тракторных прицепов, мопедов, мотоциклов, мотороллеров, вагонов железнодорожных, трамвайных, троллейбусов и автобусов (без двигателей и агрегатов шасси), сельскохозяйственных уборочных комбайнов, силовых и сварочных трансформаторов, прицепных и навесных строительных, дорожных и коммунальных машин без изготовления узлов гидропривода к ним, поршневых компрессоров, насосов, текстильного, химического, противопожарного, торгового, подъемно-транспортного оборудования, простых металлорежущих и деревообрабатывающих станков, стиральных бытовых машин, котельной аппаратуры и других аналогичных изделий, оборудования для животноводческих комплексов.

Группа 3 — простые изделия.

Производства: сельскохозяйственных машин (кроме комбайнов), котлов, подшипников качения и скольжения, колес, велосипедов, простого инструмента, автотракторного электрооборудования, осветительной и установочной электроаппаратуры, электрофицированного инструмента, нестандартизированного оборудования и средств механизации производства и оргоснастки в промышленности.

3.2. Нормы расчета количества основных металлорежущих станков участков режущего, мерительного, вспомогательного инструмента и приспособлений для механических, механосборочных, деревообрабатывающих и сварочных производств

3.2.1. Нормы расчета количества основных металлорежущих станков участков режущего, мерительного и вспомогательного инструмента и приспособлений приведены в табл. 1.

Расчетное количество основных металлорежущих станков инструментального цеха по участкам, % от числа обслуживаемых металлорежущих станков производственных цехов

Массовое и крупносерийное производство

Группа 1. Сложные изделия

Группа 2. Изделия средней сложности

Группа 3. Простые изделия

Группа 1. Сложные изделия

Группа 2. Изделия средней сложности

Группа 3. Простые изделия

Мелкосерийное и единичное производство

Группа 1. Сложные изделия

Группа 2. Изделия средней сложности

Группа 3. Простые изделия

3.2.2. Нормы табл.1 установлены для инструментальных цехов, обслуживающих 1000 металлорежущих станков производственных цехов предприятия.

3.2.3. При других количествах обслуживаемых станков для определения числа основных станков инструментального цеха применяются коэффициенты к нормам табл. 1, приведенные в табл. 2.

Коэффициент к нормам табл. 1

Промежуточные значения определяются интерполяцией.

3.2.4. Нормы предусматривают 100 % закупку предприятием стандартизированного инструмента, что обеспечит следующую потребность в инструменте и приспособлениях (% от стоимости): массовое и крупносерийное производство — 30 %, среднесерийное производство — 40 %, мелкосерийное и единичное производство — 50 %.

3.2.5. При изменении объемов закупаемого со стороны стандартизированного инструмента, что должно быть обосновано в каждом конкретном случае, нормы табл. 1 должны корректироваться в размере 3 — 5 % на каждые 10 % изменения объема закупаемого стандартизированного инструмента (меньшее значение для массового и крупносерийного производства).

3.2.6. Нормы табл. 1 должны корректироваться также в зависимости от изменения уровня заказываемого на стороне специального инструмента и приспособлений применением коэффициентов табл. 3.

Коэффициенты к табл. 1

массовое и крупносерийное производство

мелкосерийное и единичное производство

3.2.7. Для обслуживания заготовительных, сборочных, сборочно-сварочных, деревообрабатывающих цехов и участков в инструментальном цехе предусматривается дополнительное количество станков, определяемое по табл. 4.

Единица измерения, на которую приведена норма

Расчетное количество основных станков в инструментальном цехе по видам производства, ед.

массовое и крупносерийное

среднесерийное, мелкосерийное и единичное

На одну единицу заготовительного и гибочного оборудования

На один деревообрабатывающий станок

Сборочные цехи и другие производства с применением механизированного инструмента и приспособлений

На одно рабочее место с применением механизированного и пневматического инструмента

На 1 ед. оборудования, потребляющего инструмент и оснастку

на 10 горелок, резаков, электродов

приспособления стационарные для сварки

на 10 приспособлений

3.2.7.1. Количество станков, определенное по табл. 4, добавляется к количеству станков, определенному по табл. 1 с учетом корректирующих коэффициентов, принятых по пунктам 3.2.4., 3.2.5., 3.2.6., по участкам:

режущего инструмента для заготовительных и деревообрабатывающих цехов;

приспособлений для сборочных и сборочно-заготовительных цехов.

3.2.8. Применение износостойких покрытий на инструменте позволяет сократить число основных станков инструментального цеха (участка) на 15 %. При установке в инструментальном цехе (без участков литейной оснастки) основного оборудования свыше 80 ед. применение износостойких покрытий обязательно. В случае организации при инструментальном цехе (участке) участка, износостойких покрытий его проектирование выполнять по действующим «Нормам технологического проектирования термических участков, цехов, производств предприятий машиностроения, приборостроения и металлообработки».

3.2.9. Количество основных станков участка восстановления инструмента принимается равным 3,5 % от числа станков инструментального цеха, определенного по табл. 1 и табл. 4 и добавляется к расчетному числу станков.

3.3. Нормы расчета количества основных станков участка штампов для холодной штамповки

3.3.1. При проектировании новых заводов массового и крупносерийного производства следует исходить из того, что изготовление всех особо крупных и крупных штампов, а также штампов начального комплекта для новых моделей изделий должно производиться на специализированных заводах или цехах.

3.3.2. Крупные штампово-механические цехи должны проектироваться на основе разработанного подетального технологического процесса обработки.

3.3.3. На участках штампов для холодной штамповки в инструментальных цехах изготовляют и ремонтируют штампы для холодной листовой штамповки и холодной объемной штамповки (высадки).

3.3.4. Распределение штампов для холодной листовой штамповки по весовым группам следует принимать по табл. 5.

Средняя масса одного штампа, кг

Св. 1000 до 2500 и более

3.3.5. Нормы расчета количества основных станков участка штампов для холодной листовой штамповки на один однопозиционный пресс приведены в табл. 6.

Количество основных станков, ед.

3.3.5.1. При наличии многопозиционных прессов количество станков участка штампов определяется, исходя из приведенного количества прессов, которое рассчитывается по формуле

где: Ппр — приведенное количество всех прессов;

Поб — общее количество всех прессов;

M — общее количество позиций у прессов;

К — коэффициент, равный 0,4.

При этом расчет вести по каждой группе штампов и диапазону деталеопераций отдельно.

3.3.6. Нормы количества основных станков участков изготовления и ремонта штампов для холодной объемной штамповки и высадки приведены в табл. 7.

Расчетное количество основных станков участка штампов для холодной объемной штамповки и высадки на один пресс (автомат), ед.

массовое и крупносерийное

мелкосерийное и единичное

3.3.6.1. Если по табл. 6 и 7 количество основных станков участка штампов для холодной штамповки получается менее 15 ед., то отдельный участок не организуется, а объединяется с участком горячих штампов, или, при отсутствии такового, с участком приспособлений цеха.

3.3.6.2. Нормы табл. 6 и 7 предусмотрены, исходя из условия изготовления и капитального ремонта штампов с закупкой со стороны: стандартизированных деталей в размере 30 % (по трудоемкости); готовых штампов для текущих нужд в количестве 30 % годовой потребности изготовления штампов для новых моделей изделий в размере до 20 % от годовой потребности.

При других уровнях закупки штампов и стандартизированных деталей к ним данные, полученные по табл. 6, 7, корректируются коэффициентами, приведенными в табл. 8.

Коэффициент к нормам табл. 6 и 7

Получение по кооперации стандартизированных деталей (пакетов) штампов, %

Коэффициент к нормам табл. 6 и 7

Примечание: При 100 % получении со стороны штампов и стандартизированных деталей в цехе производится капитальный ремонт штампов и изготовление сменных частей (вставок).

При изменении объемов поставки со стороны штампов и комплектов деталей к ним, что должно быть обосновано в каждом конкретном случае, данные могут корректироваться на 5 % на каждые 10 % изменения объема поставок для штампов и на 3 % для деталей к ним.

3.4. Нормы расчета количества основных станков участков кузнечных (горячих) штампов

3.4.1. При проектировании новых заводов массового и крупносерийного производства следует исходить из того, что изготовление кузнечных штампов для новых моделей изделий должно производиться в специализированных цехах или заводах.

3.4.2. Нормы количества основных станков по участку кузнечных (горячих) штампов приведены в табл. 9.

Расчетное количество основных станков (ед.) участка кузнечных (горячих) штампов на 1000 т выпуска поковок (горячих штамповок) при работе на:

прессах кривошипных горячештамповочных

молотах штамповочных паровоздушных

молотах ковочных паровоздушных

прессах винтовых с дугостаторным приводом

Примечание: Промежуточные значения следует определять интерполяцией.

3.4.2.1. Станки для изготовления и ремонта обрезных, правочных и чеканочных штампов рассчитываются по нормам табл. 6 и добавляются к числу станков, полученных по табл. 9.

3.4.3. Нормы табл. 9 установлены, исходя из условия изготовления и капитального ремонта кузнечных штампов с закупкой стандартизированных деталей в размере 20 % по трудоемкости изготовления штампов на годовую потребность, а также для изготовления штампов для новых изделий в размере до 20 % от . * годового выпуска для текущего производства.

При других уровнях закупки кузнечных штампов и стандартизированных деталей к ним данные, полученные по табл. 9, корректируются коэффициентами, приведенными в табл. 10.

Коэффициент к нормам табл. 9 , 11

Получение по кооперации стандартизированных деталей, %

Коэффициент к нормам табл. 11 , табл. 9

Примечание: При 100 % получении со стороны кузнечных штампов, пресс-форм и стандартизированных деталей в цехах производится капитальный ремонт штампов, пресс-форм и изготовление сменных частей (вставок).

При изменении объемов поставки со стороны кузнечных штампов, пресс-форм и стандартизированных деталей к ним, что должно быть обосновано в каждом конкретном случае, данные могут корректироваться на 5 % на каждые 10 % изменения объема поставок для кузнечных штампов и пресс-форм и на 3 % для деталей к ним.

3.4.4. Если по табл. 6, 9 число основных станков участка штампов горячей штамповки получается менее 15 ед., то отдельный участок не организуется, а объединяется с участком штампов холодной штамповки, или при отсутствии такового, с участком приспособлений цеха.

3.4.5. Если проектом предусмотрено изготовление деталей штампов (вставок) методами точного литья или штамповкой в мастер-штампе нормы табл. 9 следует снижать на 15 %.

3.5. Нормы расчета количества основных станков участков пресс-форм, кокилей, металлических моделей, опок

3.5.1. Нормы количества основных станков по участкам пресс-форм, кокилей, металлических моделей и опок приведены в табл. 11

Расчетное количество основных станков участка, ед.

При годовом выпуске

изделий из пластмасс

литья под давлением

точного стального литья по выплавляемым моделям

изделий порошковой металлургии

литья по металлическим моделям

литья в разовые формы

бронзового и латунного

из цинковых сплавов

для массового производства

для единичного и серийного производства

Изложницы и поддоны

Комплект быстроизнашиваемых деталей к опокам и моделям

Примечание: При изготовлении и ремонте пресс-форм для полимерных материалов типа капрон, поливинилхлорид, дакрил, полипропилен, этрол, стеклонаполненные термопласты, стеклопластик, волокнит; аминопласт следует учитывать поправочный коэффициент 1,25

3.5.2. Нормы табл. 11 установлены, исходя из условия изготовления и капитального ремонта пресс-форм и литейной оснастки для покрытия эксплуатационных расходов с закупкой стандартизированных деталей в размере 20 % по трудоемкости изготовления на годовую потребность, а также изготовления пресс-форм и литейной оснастки для новых изделий в размере до 20 % от годового выпуска для текущего производства.

При других уровнях закупки пресс-форм, кокилей, металлических моделей, опок и стандартизированных деталей к ним данные, полученные по табл. 11, корректируются коэффициентами, приведенными в табл. 10.

3.6. Расчет количества основных станков участка инструмента 2-го порядка

3.6.1. Количество основных станков участка инструмента 2-го порядка (без заточных участков) определяется из расчета 2,5 % от общего количества станков инструментального цеха, определенного по табл. 1 — 11 и добавляется к ним.

3.7. Состав основных станков по участкам инструментального цеха

3.7.1. Состав и примерное процентное соотношение количества основных станков по участкам инструментального цеха приведено в табл. 12.

Соотношение количества основных станков по участкам инструментального цеха, %

штампов для холодной штамповки

штампов для горячей штамповки

металлических моделей и опок

инструмент 2-го порядка (без заточных участков * )

1. Станки токарной группы

2. Станки сверлильно-расточной группы

сверлильные и радиально-сверлильные станки Ø 50 мм и выше

координатно-расточные и координатно-шлифовальные

3. Станки шлифовальной группы

универсально- и круглошлифовальные

4. Станки электрофизические и электрохимические

5. Станки зубообрабатывающей группы

6. Станки фрезерной группы

7. Станки строгальной и долбежной групп

поперечно-строгальные и пуансострогальные

* Относится к вспомогательным участкам

3.7.2. Распределение количества оборудования по типам, приведенное в табл. 12, может уточняться при проектировании конкретных участков и цехов.

Участки из станков с ЧПУ следует создавать в составе инструментальных цехов при их количестве не менее 20 единиц.

3.7.3. Количество станков в группе, определенное по табл. 12, при применении станков с ЧПУ (или роботизированных технологических комплексов) должно быть уточнено в соответствии с производительностью этих станков (один станок с ЧПУ заменяет два-три универсальных станка).

3.7.4. Расчет количества работающих и площадей участка настройки инструмента для станков с ЧПУ следует выполнять по «Нормам технологического проектирования предприятий машиностроения, приборостроения и металлообработки. Meханообрабатывающие и сборочные цехи».

3.8. Нормы количества основных станков заготовительных участков инструментальных цехов

3.8.1. Нормы количества основных станков заготовительных участков инструментальных цехов предприятий машиностроения и металлообработки приведены в табл. 13.

Количество основных станков заготовительного (отрезного) отделения (участка) инструментального цеха, ед.

3.8.2. В число основных станков заготовительного (отрезного) отделения (участка) входят:

пилы по металлу;

токарные и фрезерные станки для торцовки;

3.9. Состав вспомогательного оборудования участков инструментальных цехов

3.9.1. Примерный состав вспомогательного оборудования участков приведен в табл. 14.

Количество основных станков участков инструментального цеха, на которое принимается 1 ед. вспомогательного оборудования

участка текущего ремонта оснастки

штампов для холодной штамповки

штампов для горячей штамповки

металлических моделей и опок

инструмента 2-го порядка

Станки сверлильные с диаметром сверления до 50 мм

Станок шлифовальный для центровых отверстий

При наличии в программе осевого инструмента

Станок анодно-механический профилировочный для резцов

При наличии токарных автоматов в основном производстве

Машина стыковая сварочная Машина для сварки трением

Для осевого инструмента

Доводочный станок для плоских изделий

Пила ленточная лобзиковая

При наличии электроимпульсных станков

Клеймовочный станок для пресс *

Для цилиндрических изделий

Реечный или винтовой

Для правки и запрессовки

Для выдавливания рельефов

Для испытания пресс-форм

Для высадки или испытания штампов

Пресс гидравлический или винтовой с дугостаторным приводом

Для доводки и испытания средних и крупных штампов

Стенд для испытания штампов (пресс-форм)

Для доводки и испытания мелких и средних штампов и пресс-форм

Для нанесения шкал

Станок для резки и правки проволоки

При наличии крупных цехов окраски и металлопокрытий в составе завода

Сварочный трансформатор (сварочный выпрямитель)

Агрегат для электрошлаковой сварки

Принять при соответствующем обосновании

Ванна промывки деталей

Плиты поверочные и разметочные

3.9.2. Состав вспомогательного оборудования уточняется в зависимости от объема производства инструмента и оснастки.

4. НОРМЫ РАСЧЕТА КОЛИЧЕСТВА ОБОРУДОВАНИЯ ИНСТРУМЕНТАЛЬНЫХ ЦЕХОВ ПРЕДПРИЯТИЙ ПРИБОРОСТРОЕНИЯ (комплексный метод)

4.1. Примерная классификация отдельных видов производств предприятий приборостроения: радиоэлектронной аппаратуры, бытовой радиоаппаратуры, средств вычислительной техники, приборов контроля и регулирования технологическими процессами, приборов для измерения механических величин, электроизмерительных приборов, приборов для механизации и автоматизации инженерного и управленческого труда, приборов для физических исследований, изделий ювелирной промышленности, приборов времени и других аналогичных приборов.

4.2. Нормы расчета количества основных станков инструментального цеха в процентах к числу обслуживаемого оборудования и рабочих мест основного производства приведены в табл. 15.

Расчетное количество основных металлорежущих станков инструментального цеха в % от обслуживаемого оборудования или рабочих мест основного производства в зависимости от типов производства

массовое и крупносерийное

Заготовительное и гибочное

Сварочное (на 10 горелок, резаков, электродов)

Сборочное оборудование (автоматы, полуавтоматы)

Рабочие места ручной работы, оснащенные специальным инструментом, приспособлениями и др. оснасткой

Прессовое оборудование (в цехах штамповки, пластмасс, порошковой металлургии, керамики, резин и др.)

Оборудование производства микросхем и печатных плат

Прочее оборудование, требующее специальный инструмент и оснастку

Литейный цех на 100 т/г:

выпуска литья — количество оборудования инструментального цеха, ед.

литье под давлением

литье в кокиль, точное литье

4.2.1. Нормы табл. 15 установлены для предприятий, имеющих 1000 ед. основного оборудования в цехах основного производства; при других количествах оборудования применяются поправочные коэффициенты, приведенные в табл. 2.

4.2.2. Нормы табл. 15, кроме изготовления, ремонта и восстановления инструмента и оснастки, учитывают также изготовление инструмента 2-го порядка и закупку стандартизированного инструмента и оснастки в полном объеме (100 % потребности) у специализированных предприятий.

При получении от специализированных предприятий части специального инструмента и оснастки нормы табл. 15 должны уменьшаться из расчета 2 — 3 % на каждые 10 % получения со стороны.

4.3. Состав основного оборудования инструментальных цехов для предприятий приборостроения приведен в табл. 16.

Общее количество основного оборудования инструментального цеха, (ед.) до:

% к общему количеству основного оборудования

1. Станки токарной группы

2. Станки сверлильно- расточной группы

3. Станки шлифовальной группы

универсально- и круглошлифовальные

заточные для сверл, резцов, фрез

доводочные и полировальные

4. Станки электрофизические и электрохимические

5. Станки фрезерной группы горизонтально-фрезерные

фрезерные широко универсальные инструментальные

6. Станки строгальной и долбежной групп

поперечно- и пуансоно-строгальные

7. Станки отрезные

ножовочные и круглопильные

8. Станки резьбообрабатывающие

9. Кузнечно-прессовое оборудование

4.4. Приведенный в табл. 16 состав основного оборудования инструментального цеха может уточняться при проектировании конкретных участков и цехов.

4.5. Распределение общего количества основного оборудования по участкам инструментального цеха для предприятий приборостроительной промышленности приведено в табл. 17.

Распределение основного оборудования по участкам цеха, %

Прочего инструмента и приспособлений *

* К прочим видам инструмента и приспособлений относятся: механизированный, сварочный, деревообрабатывающий и т.п.

4.6. Рекомендуемый состав вспомогательного оборудования инструментальных цехов для предприятий приборостроительной промышленности приведен в табл. 18.

Общее количество основного оборудования в инструментальном цехе, (ед.) до:

количество вспомогательного оборудования, ед.

Ножницы ручной резки листов

Машина стыковой сварки

Ванна промывки деталей

Примечание: Состав вспомогательного оборудования уточняется в зависимости от конкретных особенностей проектируемого цеха

5. НОРМЫ РАСЧЕТА КОЛИЧЕСТВА СТАНКОВ УЧАСТКОВ ЗАТОЧКИ И ТЕКУЩЕГО РЕМОНТА ИНСТРУМЕНТА И ОСНАСТКИ В ПРОИЗВОДСТВЕННЫХ И ВСПОМОГАТЕЛЬНЫХ ЦЕХАХ ПРЕДПРИЯТИЙ МАШИНОСТРОЕНИЯ, ПРИБОРОСТРОЕНИЯ И МЕТАЛЛООБРАБОТКИ

5.1. Нормы расчета количества станков участков заточки

5.1.1. Заточные участки должны проектироваться централизованными для обслуживания всех металлорежущих станков корпуса или всего предприятия.

5.1.2. Количество основных заточных станков определяется в процентах от количества обслуживаемого металлорежущего оборудования, установленного в производственных и вспомогательных цехах, без учета шлифовальных станков и станков, обслуживаемых специализированным заточным оборудованием.

Количество основных станков заточного участка определяется по табл. 19.

Количество основных станков заточного участка в процентах от количества обслуживаемых станков, ед.

Массовое и крупносерийное

Среднесерийное, мелкосерийное, единичное и вспомогательные цехи

Примечания: 1. Нормы табл. 19 предусматривают обслуживание одношпиндельных станков

2 . При наличии многошпиндельных или агрегатных станков в составе обслуживаемых цехов расчет числа заточных станков проводится по приведенному количеству, которое определяется по формуле:

где: Спр — приведенное количество станков;

Соб — общее количество станков без учета: шлифовальных, заточных, протяжных и зубообрабатывающих станков;

С1 — количество токарных станков-автоматов, продольно-фрезерных и барабанно-фрезерных, станков типа «обрабатывающий центр» и др.;

С2 — количество обслуживаемых агрегатных станков, включая автоматические линии;

Ш1 — общее количество шпинделей токарных станков-автоматов, барабанно-фрезерных, продольно-фрезерных;

К1 — коэффициент, равный 0,4;

Ш2 — количество шпинделей агрегатных станков (включая станки автоматических линий);

К2 — коэффициент, равный 0,15.

5.1.3. Количество специализированных заточных станков для обслуживания зубообрабатывающих и протяжных станков рассчитывается по нормам табл. 20 и добавляется к числу станков, определенному по табл. 19.

Количество станков, обслуживаемых одним специальным заточным станком, шт.

Для заточки червячных фрез

Зубострогальные станки для конических шестерен для наружного протягивания зубьев

Для заточки резцовых головок

Зубострогальные станки для шестерен со спиральным, косым, прямым или гипоидным зубом

Для заточки резцовых головок

Для заточки шеверов

Для заточки долбяков прямозубых и косозубых

Для заточки протяжек

Для заточки протяжек

Количество шпинделей фрезерных станков, работающих фрезерными головками

Для заточки торцовых фрез

Примечание: Если требуемое количество специализированных станков по расчету получается менее 0,5, то их принимать не следует. Заточка указанного инструмента должна производиться либо на универсальных станках, либо по кооперации

5.1.4. Общее количество вспомогательного оборудования участков заточки инструмента составляет 20 % от количества основных станков участков заточки инструмента.

В состав вспомогательного оборудования входит: обдирочно-шлифовальный станок, настольное точило; ручной пресс (винтовой или реечный); заточный станок для дисковых пил и заточный станок для центровочных сверл.

5.2. Нормы расчета количества основных станков участков текущего ремонта оснастки

5.2.1. Участки ремонта оснастки проектируются централизованными по корпусу или заводу.

5.2.2. Участки ремонта оснастки в производственных корпусах предприятий предназначены для текущего ремонта инструмента, приспособлений, штампов, пресс-форм, кокилей и модельной оснастки.

5.2.3. Количество основного оборудования участков текущего ремонта оснастки в производственных корпусах следует определять по табл. 21.

Выпуск цехов, тыс. т

Количество рабочих мест сборочных цехов с использованием механизированного инструмента

Количество основных станков участков по ремонту оснастки в производственных корпусах при серийности

прессов холодной штамповки

массовое и крупно серийное

мелкосерийное и единичное

черных металлов по металлическим моделям

цветных металлов в кокиль и под давлением

Примечание: Промежуточные значения в табл. 21 определяются интерполяцией

5.2.4. Капитальный ремонт оснастки в объем работ корпусных участков не включен и входит в объем работ соответствующих участков по изготовлению оснастки (табл. 6 — 11 и 15).

5.2.5. Нормы табл. 21 приведены для отдельных корпусов с однородным оборудованием (например: кузнечный цех, механический цех и т.п.).

При наличии в составе корпуса нескольких производственных цехов с различными видами производств организуется один участок по ремонту оснастки; нормы количества станков для такого участка принимаются по табл. 21 с коэффициентом 1 (К = 1) для обслуживания вида производства с наибольшим количеством установленного оборудования и коэффициентом 0,7 (К = 0,7) для остальных производств.

5.2.6. Состав и примерное процентное соотношение количества основного оборудования участков текущего ремонта оснастки приведены в табл. 22.

Соотношение количества основных станков по участкам текущего ремонта оснастки в корпусах, %

ремонта инструмента и приспособлений

ремонта штампов для холодной штамповки

ремонта штампов для горячей штамповки

ремонта пресс-форм для литья

ремонта металлических моделей

ремонта сборочного и сварочного инструмента и приспособлений

Координатно-расточные и координатно-шлифовальные

Поперечно-строгальные и пуансоно-строгальные

Электроэрозионные и ультразвуковые

Сверлильные и радиально-сверлильные с диаметром сверления свыше 50 мм

5.2.7. Состав и примерное процентное соотношение вспомогательного оборудования участков текущего ремонта приведены в табл. 23.

Количество основных станков участков текущего ремонта оснастки в корпусах, на которое принимается 1 ед. вспомогательного оборудования

ремонта инструмента и приспособлений

ремонта штампов для холодной штамповки

ремонта штампов для горячей штамповки

ремонта пресс-форм для литья

ремонта металлических моделей

ремонта сборочного и сварочного инструмента и приспособлений

Станки сверлильные с диаметром сверления до 50 мм

Клеймовочный станок или пресс

Для цилиндрических изделий

Реечный или винтовой

Для правки и прессовки

Стенд для испытания штампов (пресс-форм)

Для доводки и испытания мелких и средних штампов и пресс-форм

Сварочный трансформатор (сварочный выпрямитель)

Агрегат для электрошлаковой сварки

При соответствующем обосновании

Ванна для промывки деталей

5.2.8. Участки ремонта оснастки для цехов точных видов литья (в оболочковые формы, по выплавляемым и выжигаемым моделям) следует принимать по участкам ремонта оснастки цветнолитейных цехов с К = 0,5.

6. ОПРЕДЕЛЕНИЕ ПОТРЕБНОСТИ В ПОДЪЕМНО-ТРАНСПОРТНЫХ СРЕДСТВАХ

6.1. В качестве подъемно-транспортных средств (для технологических целей) в инструментальных цехах могут быть применены краны мостовые электрические однобалочные подвесные ГОСТ 7890-84 * , краны мостовые электрические однобалочные опорные ГОСТ 22045-89, электропогрузчики, электротележки с подъемной платформой.

6.2. Потребность в подъемно-транспортном оборудовании следует определять расчетом в соответствии с «Нормами технологического проектирования предприятий машиностроения, приборостроения и металлообработки. Meханообрабатывающие и сборочные цехи » .

6.3. При укрупненных расчетах следует исходить из следующего:

количество кранов определяется из условия обслуживания одним краном до 75 м длины пролета, при длине пролета не кратном 75 м количество кранов округляется до целого числа в большую сторону;

элекропогрузчики, электротележки с подъемной платформой применяются при транспортировке грузов до 250 м; для перевозок грузов на большие расстояния используются электротележки, электротягачи;

грузоподъемность подъемно-транспортных средств определяется технологической необходимостью.

7. НОРМЫ РАСЧЕТА ЧИСЛЕННОСТИ РАБОТАЮЩИХ

7.1. Расчет численности основных рабочих-станочников

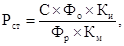

Численность основных рабочих-станочников, как основных, так и вспомогательных участков (инструмента 2-го порядка и заточников инструмента 2-го порядка), в том числе и участков ремонта оснастки, следует определять по формуле:

где: Рст — расчетная численность рабочих-станочников;

С — количество основных станков цеха (участка);

Фо — эффективный годовой фонд времени оборудования;

Фр — эффективный годовой фонд времени рабочего;

Ки — коэффициент использования оборудования (по табл. 24);

Км — коэффициент многостаночного обслуживания, принимается по табл. 24

В инструментальных цехах рекомендуется применять совмещение профессий рабочих.

Средние расчетные коэффициенты использования оборудования (Ки) и многостаночного обслуживания (Км) участков инструментальных цехов и участков текущего ремонта определяются по табл. 24.

Количество основных станков участка, ед.

64 — 100 и более

Средний коэффициент использования оборудования

Коэффициент многостаночного обслуживания

7.2. Расчет численности основных рабочих-слесарей

Численность основных рабочих-слесарей определять по формуле:

где: Рсл — расчетная численность слесарей цеха (участка);

К1 — коэффициент соотношения численности слесарей и станочников по цеху (участку), определяемый по табл. 25, 26

Коэффициент К1 соотношения численности слесарей и станочников

Инструментальные цехи предприятий машиностроения и металлообработки:

В среднем по инструменту и приспособлениям

Штампов для холодной штамповки:

особо мелких и мелких

крупных и особо крупных

Штампов для горячей штамповки

Металлических моделей и опок

Инструмента 2-го порядка

Коэффициент К1 соотношения численности слесарей и станочников

Инструментальные цехи предприятий приборостроительной промышленности

Участки текущего ремонта оснастки:

Приспособлений и инструмента

Штампов для холодной штамповки

Штампов для горячей штамповки

Пресс-форм и кокилей

Сварочных и сборочных приспособлений и инструмента

7.3. Расчет численности основных рабочих-сварщиков

Численность основных рабочих-сварщиков следует определять по формуле:

где: Рсв — расчетная численность сварщиков цеха (участка);

К2 — коэффициент соотношения численности сварщиков и станочников по цеху (участку) определяется по табл. 27

Коэффициент К2 соотношения численности сварщиков и станочников

Штампов для горячей штамповки

Металлических моделей (участок опок)

Инструментальные цехи предприятий приборостроительной промышленности

Участки текущего ремонта оснастки в производственных корпусах

7.4. Номенклатура и нормы расчета численности вспомогательных рабочих и уборщиков бытовых и конторских помещений приведены в табл. 28

Методика определения численности и расчетные данные (в одну смену)

Рабочие, обслуживающие технологический процесс

1 человек на 100 основных рабочих

1 человек на 65 основных рабочих

Кладовщики цеховых кладовых

1 человек на 65 основных рабочих

Уборщики производственных помещений

По «Нормам технологического проектирования предприятий машиностроения, приборостроения и металлообработки. Механообрабатывающие и сборочные цехи»

Уборщики стружки и других металлических отходов

2 т стружки и других металлических отходов на 1 уборщика

1 человек на 40 основных рабочих

Транспортные и складские рабочие

По «Нормам технологического проектирования предприятий машиностроения, приборостроения и металлообработки. Механообрабатывающие и сборочные цехи»

По «Нормам технологического проектирования предприятий машиностроения, приборостроения и металлообработки. Механообрабатывающие и сборочные цехи»

Водители электротележек и электропогрузчиков

По «Нормативам времени на внутрицеховую и межцеховую транспортировку сырья, полуфабрикатов, топлива и т.п.»

Подсобные (транспортные) рабочие

1 человек на 70 основных рабочих

Рабочие вспомогательных служб, не относящиеся к инструментальному производству

Станочники-электрики и слесари-ремонтники, в том числе дежурные

По «Нормам технологического проектирования предприятий машиностроения, приборостроения и металлообработки. Ремонтно-механические цехи»

Слесари-электрики по ремонту электрооборудования, в том числе дежурные

По «Нормам технологического проектирования предприятий машиностроения, приборостроения и металлообработки. Электроремонтные цехи»

Слесари по ремонту энергетического и санитарно-технического оборудования, в том числе дежурные

По «Нормам технологического проектирования цехов по ремонту трубопроводов, санитарно-технических устройств и теплоэнергетического оборудования»

1 человек на 250 единиц обслуживаемого оборудования

Уборщики бытовых и конторских помещений

Уборщики бытовых и конторских помещений

Общая площадь, обслуживаемая одним уборщиком в смену, составляет 500 . 600 м 2

Примечания: 1. Если инструментальный цех размещается в блоке с другими цехами, то рабочие вспомогательных служб, не относящиеся к инструментальному производству, рассчитываются в целом по корпусу по соответствующим нормам

2 . Для укрупненных расчетов численность вспомогательных рабочих не должна превышать 11 — 16 % от количества основных рабочих по цеху

7.5. Расчет служащих

7.5.1. К служащим относятся руководители, специалисты, прочие служащие. Число служащих составляет 10 — 12 % от численности рабочих цеха. От общего числа служащих составляют:

— 10 % прочие служащие.

7.5.2. Распределение служащих в цехе и конторских помещениях.

Количество служащих, работающих в цехе, составляет 30 %, в конторских помещениях 70 %.

7.5.3. Число руководителей ОТК принимается в количестве 8 — 10 % от числа рабочих-контролеров.

7.6. Определение численности женщин, работающих в инструментальных цехах

Численность женщин (примерная), работающих в цехах, составит (по категориям), %:

основные рабочие цеха — станочники — 10 — 15;

вспомогательные рабочие — 35 — 40;

руководители — 10 — 15;

служащие — 50 — 60;

7.7. Определение работающих на других участках, связанных с работой инструментального цеха

Работающие других участков (термических, гальванических, кузнечных и др.), при условии вхождения их в состав инструментального цеха, определяются по соответствующим нормам.

Численность работающих центральных и абразивных складов, абразивных мастерских и т.п. определяется по отдельным нормам.

8. УКРУПНЕННЫЕ НОРМЫ РАСЧЕТА ПЛОЩАДЕЙ

8.1. Общая площадь на единицу основного оборудования инструментальных цехов (участков) приведена в табл. 29.

Общая площадь на 1 ед. основного оборудования цеха (участка), м 2

Габаритные размеры изделий основного производства

Ремонта механизированного инструмента

Среднее значение по участкам (цехам) инструмента и приспособлений

Штампов для холодной штамповки

Штампов для холодной высадки

Штампов для горячей штамповки

Пресс-форм, кокилей и металлических моделей

Инструмента 2-го порядка

Инструментальные цехи предприятий приборостроительной промышленности

Участки текущего ремонта оснастки про производственных корпусах:

Штампов для холодной штамповки

Штампов для горячей штамповки

Пресс-форм, кокилей, металлических моделей

Заточные участки при производственных корпусах

Удельные показатели даны без учета площадей вспомогательных помещений цеха и вспомогательных служб (общезаводских складов, ремонтных баз, мастерской энергетика, участка по ремонту оснастки, заточного участка) и площадей, занятых энергетическими и сантехническими устройствами, а также без площадей лестничных клеток, лифтовых шахт, транспортных проемов в перекрытиях, холлов.

Площади магистральных и других проездов и проходов, площади межоперационного складирования включены в удельную площадь оборудования.

При наличии станков с ЧПУ в составе оборудования инструментального цеха показатель общей площади для станков с ЧПУ принимать с коэффициентом К = 1,5.

8.1.1. Классификация изделий основного производства по габаритным размерам следующая:

Особо мелкие до 250Ч250 × 250 мм;

мелкие до 630Ч630Ч630 мм;

средние до 1600∙1600∙1600 мм;

крупные до 4000∙4000∙4000 мм;

особо крупные св. 4000∙4000∙4000 мм;

8.1.2. В общую площадь включены помещения в соответствии с СНиП 2.09.02-85*.

8.1.3. В показатели общей площади цехов не включены площади термических, кузнечных, литейных, гальванических отделений (участков) инструментальных цехов, центральных инструментальных и абразивных складов, складов металла, литья и поковок, измерительных лабораторий, конторских и бытовых помещений.

8.2. Нормы расчета площадей вспомогательных помещений инструментальных цехов приведены в табл. 30.

Площадь на один основной станок цеха (участка), м 2

1. Инструментально-раздаточные кладовые (ИРК)

2. Промежуточные кладовые

3. Кладовые нормалей и запасных частей

4. Кладовые комплектующих изделий и метизов

5. Кладовые комплектовочные (готовых деталей) в цехах штампов, пресс-форм и приспособлений

6. Кладовые заготовок и полуфабрикатов

7. Кладовая ЛВЖ и масел

8. Кладовая вспомогательных материалов

9. Комната точных измерений

10. Контрольно-поверочный пункт (измерительная лаборатория ОТК)

8.2.1. Меньшие значения табл. 30 следует принимать для крупных цехов (160 ед. оборудования и более), большие — для малых цехов и участков (20 ед. оборудования и менее), промежуточные значения — интерполяцией.

8.2.2. При размещении нескольких цехов в одном корпусе, как правило, предусматривают ИРК, помещение электриков, кладовые ЛВЖ и масел, кладовые вспомогательных материалов, рембазы механика, объединенные на несколько цехов или общекорпусные.

8.2.3. Площади ремонтных баз механика и энергетика определяются по соответствующим нормам технологического проектирования ремонтно-механических и электроремонтных цехов.

9. НОРМЫ РАЗМЕЩЕНИЯ ОБОРУДОВАНИЯ

9.1. Расстояния между станками и от станков до стен и колонн зданий, между сборочными столами и верстаками, а также ширину проездов и расстояние между рядами станков при механизированном и напольном транспорте следует принимать по действующим «Нормам проектирования предприятий машиностроения, приборостроения и металлообработки. Механообрабатывающие и сборочные цехи».

10. КОЭФФИЦИЕНТЫ ИСПОЛЬЗОВАНИЯ И СМЕННОСТИ ОБОРУДОВАНИЯ

Коэффициент использования оборудования определяется отношением расчетного числа единиц технологического оборудования к фактически принятому:

где Ср — расчетное число единиц оборудования или рабочих мест;

Сп — принятое число единиц оборудования или рабочих мест.

Рекомендуемый средний коэффициент использования оборудования по инструментальному цеху приведен в табл. 24.

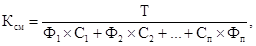

Коэффициент сменности работы оборудования определяется по формуле:

где: Ксм — коэффициент сменности работы оборудования по проекту;

Т — трудоемкость изготовления инструмента (технологической оснастки) в год, станко-ч;

Ф1, Ф2, Фп — эффективный годовой фонд времени работы соответствующих групп оборудования в одну смену, ч

С1, С2, Сп — количество установленного оборудования (станков, машин) по группам

11. ТЕХНОЛОГИЧЕСКИЕ ТРЕБОВАНИЯ ДЛЯ РАЗРАБОТКИ СПЕЦИАЛЬНЫХ ЧАСТЕЙ ПРОЕКТА

11.1. Инструментальные цехи могут размещаться как в корпусах совместно с механосборочными цехами, так и в отдельно стоящих корпусах.

11.2. Технологические требования для разработки специальных частей проекта механосборочных и инструментальных цехов идентичны.

11.3. По действующим «Нормам технологического проектирования предприятий машиностроения, приборостроения и металлообработки. Механообрабатывающие и сборочные цехи » принимаются технологические требования для разработки специальных частей проекта в составе требований к:

— генеральному плану и объемно-планировочным решениям;

— строительным параметрам здания и отделке помещений;

— зданиям при установке металлорежущего оборудования на полу цеха и фундаментах;

— зданиям при установке металлорежущих станков на перекрытии;

— полам и отделке помещений;

— требований технологического процесса к производственным зданиям по сантехнической части (оптимальные нормы температуры, относительной влажности и скорости движения воздуха; по чистоте воздуха, по вентиляции и кондиционированию, требований к термоконстантным помещениям)

11.4. Условные графические обозначения подвода энергоносителей и др., применяемые при выдаче заданий по специальным частям проекта, принимать по ГОСТ 2.4.428-84 и действующим «Нормам технологического проектирования предприятий машиностроения, приборостроения и металлообработки. Механообрабатывающие и сборочные цехи » .

12. ПЕРЕЧЕНЬ УЧАСТКОВ И ПОДРАЗДЕЛЕНИЙ ИНСТРУМЕНТАЛЬНЫХ ЦЕХОВ, КОТОРЫЕ НЕОБХОДИМО ВЫДЕЛЯТЬ В ОТДЕЛЬНЫЕ ПОМЕЩЕНИЯ

12.1. Перечень участков и подразделений инструментальных цехов, которые необходимо выделять в отдельные помещения, приведен в табл. 31.

Данные по технологическому процессу

Обоснование необходимости выделения в отдельное помещение

Обработка деталей на резьбошлифовальных станках

Соблюдение условий выполнения работ высокой точности

Участок заточки инструмента

Заточка режущего инструмента на различных заточных станках без применения охлаждающих жидкостей

Выделение абразивной и металлической пыли

Механическая обработка деталей и узлов на координатно-расточных станках

Необходимость поддержания в помещении постоянства температуры и влажности воздуха

Слесарный участок измерительного инструмента

Выполнение лекальных работ

Условия выполнения лекальных работ

Участок изготовления элементов оснастки из пластмасс и эпоксидных смол

Выполнение технологических процессов изготовления элементов из пластмасс и эпоксидных смол

Пожароопасность и выделение вредных веществ

Участок прессования и спекания твердосплавного инструмента

Выделение тепла, взрывоопасность

Участок электроэрозионной обработки металлов

Обработка деталей на электроэрозионных станках

Участок изготовления графитовой оснастки

Выделение графитовой пыли

Взрывопожароопасность, выделение вредных веществ

Контрольно-поверочный пункт (измерительная лаборатория ОТК)

Контроль качества деталей узлов

Условия хранения оптических и других измерительных приборов

Участок лазерной обработки, контроля

Лазерная обработка деталей

Повышенный уровень световых излучений

Хранение, комплектация и выдача материальных ценностей

Условия учета и хранения материальных ценностей

Нормалей и запчастей (для участков штампов и пресс-форм)

Комплектовочная (на участках штампов; пресс-форм и приспособлений)

Хранение и выдача материальных ценностей

12.2. Перечень операций, для выполнения которых требуются термоконстантные условия при производстве режущего и измерительного инструмента:

— финишная механическая обработка режущего и измерительного инструмента (тонкое шлифование, доводка, притирка, заточка) и контроль;

— сборка и контроль сборного инструмента;

— контроль и аттестация инструмента, особо точных деталей и узлов приборов;

— сборка, регулировка, юстировка и контроль особо точных измерительных приборов.

13. ТРЕБОВАНИЯ БЕЗОПАСНОСТИ ТРУДА, ПРОИЗВОДСТВЕННАЯ САНИТАРИЯ, ОСНОВНЫЕ ТРЕБОВАНИЯ И МЕРОПРИЯТИЯ ПО ВЗРЫВО- И ПОЖАРОБЕЗОПАСНОСТИ

При проектировании инструментальных цехов следует руководствоваться действующими нормами, инструкциями и правилами проектирования, а также правилами техники безопасности, взрывопожарной и пожарной безопасности и производственной санитарии по отдельным видам производств.

13.1. Требования безопасности к технологическим процессам

Технологические процессы, предусматриваемые для размещения в проектируемых (реконструируемых) инструментальных цехах должны обеспечивать безопасность работающих, безвредные условия труда и соответствовать требованиям безопасности по ГОСТ 12.3.025-80*, ГОСТ 12.3.028-82*, ГОСТ 12.1.004-91, ГОСТ 12.3.002-75*, ГОСТ 12.1.019-79*, ГОСТ 12.2.003-91, ГОСТ 12.2.007.0-75, ГОСТ 12.3.039-85, ГОСТ 12.3.036-84, ГОСТ 12.3.004-75, ГОСТ 12.3.026-81 и др.

При лазерной обработке должна обеспечиваться лазерная безопасность по ГОСТ 12.1.040-83*. Требования безопасности должны выполняться на протяжении всего технологического процесса, включая операции технического контроля, перемещения (транспортирования), межоперационного хранения (складирования), обработки и уборки технологических отходов производства.

СОЖ, моющие средства и масла, предусматриваемые при обработке резанием, должны иметь соответствующее разрешение Министерства здравоохранения РФ.

При проектировании инструментальных цехов необходимо предусматривать применение наименее токсичных негорючих веществ и составов для мойки и обезжиривания заготовок, деталей, изделий.

При этом необходимо предусматривать меры, обеспечивающие безопасность при мойке и обезжиривании заготовок, деталей изделий с выполнением требований безопасности по ГОСТ 9.028-74.

Применяемые процессы перемещения грузов (погрузка, разгрузка, транспортирование, промежуточное складирование, устройство транспортных путей) должны соответствовать требованиям безопасности по ГОСТ 12.3.020-80*.

Масса поднимаемого и перемещаемого станочником груза (заготовки, приспособления и др.) не должна превышать для мужчин — 20 кг, для женщин — 7 кг.

В проектной документации инструментальных цехов должны быть приведены опасные и вредные производственные факторы по ГОСТ 12.0.003-74*, которые могут проявляться при осуществлении соответствующих технологических процессов, их краткая характеристика (вид, характер действия, возможные последствия), предельно допустимые уровни и предельно допустимые концентрации в соответствии со стандартами ССБТ, санитарными нормами и другими документами, методы их контроля, а также методы и средства защиты работающих от действия опасного и вредного производственного фактора.

13.2. Требования безопасности к размещению оборудования в производственных помещениях

Размещение производственного оборудования, заготовок, материалов, готовой продукции и отходов производства в помещениях должно способствовать обеспечению:

— безопасности труда и удобству ведения работ при монтаже (демонтаже), эксплуатации и ремонте оборудования;

— свободного и безопасного передвижения работающих во время смен, перерывов и быстрой эвакуации их в экстренных случаях, а также кратчайших подходов к рабочим местам, как правило, не пересекающих транспортные пути;

— кратчайших путей движения предметов труда и производственных отходов с исключением встречных грузопотоков;

— возможности свободной и удобной замены оборудования;

— безопасной эксплуатации транспортных средств, средств механизации и автоматизации производственных процессов;

— эффективной организации многостаночного обслуживания, совмещения профессий и бригадных форм организации труда;

— возможности установки, в необходимых случаях, средств защиты работающих от воздействия опасных и вредных производственных факторов (экраны от стружки, ограждения от перемещающихся частей оборудования).

В небольших инструментальных цехах расстановку оборудования следует выполнять по групповому методу, т.е. по группам однотипных станков, например: токарных, фрезерных, шлифовальных и т.п.

В более крупных цехах выделяют участки режущего, мерительного, вспомогательного инструмента, приспособлений, восстановления инструмента. Расстановку оборудования в этом случае осуществляют либо по групповому, либо по поточному методу.

Участки и станки, требующие особых условий, выделяются в изолированные помещения.

Заточные участки рекомендуется размещать в изолированных помещениях у наружных стен здания.

Необходимо предусматривать ограждение технологических люков, приямков и проемов в полу, предназначенных для межэтажных передач грузов.

13.3. Требования безопасности к объемно-планировочным решениям

Размещение различных производств в одном корпусе следует предусматривать в соответствии со СНиП 2.09.02-85*.

Помещения в цехах и на участках обработки резанием, пребывание в которых связано с опасностью для здоровья работающих, должны быть отделены от других помещений изолирующими перегородками, иметь вытяжную вентиляцию (табл. 31).

Проемы в стенах производственных помещений, предназначенные для транспортировки материалов, заготовок, полуфабрикатов, готовых деталей и отходов производства должны быть оборудованы устройствами (коридоры, тамбуры, завесы), исключающими сквозняки, а также распространение пожара (автоматически закрывающиеся двери, задвижки и др.).

При разработке планов расположения оборудования необходимо выделять места для межоперационного складирования и размещения запасов заготовок, материалов, полуфабрикатов, готовой продукции, отходов производства, технологической тары и т.п.

Материалы, заготовки и изделия у станков и рабочих мест должны быть уложены на стеллажи высотой не более 1700 мм от пола.

Необходимо предусматривать устройство продольных и поперечных сквозных проездов без поворотов и без пересечения их капитальными стенами.

Нормы ширины проездов, расстояний оборудования от проезда, относительно друг друга, от стен и колонн здания принимать по действующим «Нормам технологического проектирования предприятий машиностроения, приборостроения и металлообработки. Механообрабатывающие и сборочные цехи».

13.4. Электробезопасность

Электробезопасность должна обеспечиваться выполнением требований ГОСТ 12.1.019-79*.

Технологическое, подъемно-транспортное оборудование, электросети, КИП, автоматика, устанавливаемые в цехе, должны отвечать требованиям « Правил устройства электроустановок» (ПУЭ).

13.5. Требования безопасности к технологическому оборудованию

Технологические источники вредных выделений (оборудование для промывки, станки электроэрозионной обработки и др.) должны быть максимально герметизированы или иметь местные укрытия, в которых с помощью вытяжной вентиляции необходимо создавать разрежение, препятствующее выделению вредностей из укрытия.

Технологическое оборудование и трубопроводы, а также обслуживающий персонал, связанный с обработкой, приемом и размещением веществ, являющихся диэлектриками (жидкостей, газов и паров), должны быть защищены от статического электричества в соответствии с действующими «Правилами защиты от статического электричества в производствах химической, нефтехимической и нефтеперерабатывающей промышленности » .

При проектировании участков, в которых применяются ультразвуковые установки, необходимо учитывать требования «Санитарных норм и правил при работе на промышленных ультразвуковых установках».

13.6. Производственная санитария

В производственных помещениях оптимальные и допустимые нормы температуры, относительной влажности и скорости движения воздуха в рабочей зоне должны соответствовать ГОСТ 12.1.005-88 в случаях, если технологический процесс не требует специальных метеорологических условий.

В случаях, когда для выполнения технологического процесса требуются специальные метеорологические условия, следует руководствоваться «Нормами технологического проектирования предприятий машиностроения, приборостроения и металлообработки. Механообрабатывающие и сборочные цехи».

Основными вредными производственными факторами в инструментальных цехах являются пары смазочно-охлаждающих жидкостей (СОЖ) и технологических смазок (ТС), абразивная и металлическая пыль, выделяющиеся в процессе станочной обработки металлов резанием.

Предельно допустимые концентрации вредных веществ в воздухе рабочей зоны должны соответствовать требованиям ГОСТ 12.1.005-88 и «Предельно допустимым концентрациям вредных веществ в воздухе рабочей зоны» (№ 4617-88, утвержденным Минздравом).

Местные вытяжные системы, удаляющие от станков сухую пыль и аэрозоль СОЖ, должны быть раздельными. Местные отсосы от станков мокрой шлифовки должны быть снабжены каплеуловителями (сепараторами).

Проектирование вентиляции производственных участков и помещений следует производить в соответствии с требованиями СНиП 2.04.05-91.

Санитарное содержание производственных помещений должно включать ежедневную влажную уборку и еженедельную отмывку полов, загрязненных маслами, СОЖ и техническими смазками (ТС), а также ежеквартальную очистку осветительной аппаратуры и остекления с помощью допустимых к употреблению моющих средств.

Для оптимизации условий отдыха должны предусматриваться специальные помещения и комнаты психофизиологической разгрузки. Устройство и оборудование комнат должно соответствовать требованиям «Санитарных норм проектирования производственных объектов».

13.7. Требования к освещению

При проектировании инструментальных цехов должны быть учтены требования к естественному и искусственному освещению СНиП II-4-79.

Коэффициент естественной освещенности (КЕО) на рабочих поверхностях должен соответствовать требованиям ГОСТ 12.3.025-80*.

В помещениях, где выполняются работы на металлорежущих станках, необходимо предусматривать возможность обеспечения чистки световых проемов и светильников с использованием средств механизации не менее 2-х и 4-х раз в год согласно СНиП.

13.8. Требования по предотвращению вибрации на рабочих местах

При проектировании инструментальных цехов необходимо обеспечить требования «Санитарных норм вибрации рабочих мест».

Допустимые величины параметров вибрации на рабочих местах должны соответствовать ГОСТ 12.1.012-90.

13.9. Основные требования и мероприятия по взрыво- и пожаробезопасности

Технологические процессы, размещаемые в инструментальных цехах, должны быть взрывобезопасными и удовлетворять требованиям ГОСТ 12.1.010-76*.

Категория помещений по взрывоопасной и пожарной опасности и класс помещения по « Правилам устройств электроустановок» (ПУЭ) принимаются по ведомственным (отраслевым) нормам в перечнях определения категорий помещений по взрывопожарной и пожарной опасности. В случае отсутствия категории помещения и классов зон в указанных нормах (перечнях) следует делать расчет категории помещения по ОНТП 24-86 МВД.

Определение помещений, подлежащих оборудованию автоматическими средствами пожаротушения и пожарной сигнализации, следует принимать по ведомственным нормам.

При разработке компоновочных планов и планов расположения оборудования эвакуацию людей следует предусматривать в соответствии со СНиП 2.01.02-85*, СНиП 2.09.02-85*, СНиП 2.09.04-87*, СНиП 2.11.01-85* и др.

Для предотвращения разлива масла, вокруг каждой единицы оборудования (станка), в которых находятся горючие жидкости в системах смазки, охлаждения и гидропривода в количествах более 60 кг, необходимо предусматривать устройство бортиков (поддонов) на расстоянии 500 мм от оборудования и высотой 50 мм (или приямков для слива горючих жидкостей в аварийных ситуациях), если они не предусмотрены в конструкторской документации.

Для предотвращения возникновений взрыво- и пожарных ситуаций необходимо в проекте ограничить размер тары для транспортировки пожароопасных веществ (легко воспламеняющихся жидкостей (ЛВЖ): спирт, бензин, керосин, уайт-спирит и др.), доставляемых на рабочие места. Работа с ЛВЖ должна производиться в вытяжных шкафах, оборудованных вентиляцией.

Исполнение оборудования должно соответствовать классам взрывопожаробезопасности зон, определяемых в соответствии с ПУЭ.

Текущий запас легковоспламеняющихся жидкостей (ЛВЖ) и горючих жидкостей (ГЖ) в количестве не более суточной потребности должен храниться в специальных кладовых, оборудованных в соответствии с требованиями норм и технических условий проектирования складских помещений и хозяйств для хранения ЛВЖ и ГЖ (СНиП 2.01.02-85*).

ЛВЖ и ГЖ должны выдаваться для работы в количествах, не превышающих потребность одной смены и в специальной таре, исключающей искрообразование, с плотно закрывающимися крышками. Хранить и оставлять указанные жидкости в рабочем помещении цеха после работы запрещается.

Запрещается применение ЛВЖ и ГЖ для мойки тары. Производить мойку тары следует пожаробезопасными растворами (щелочными моющими составами).

В помещениях, где применяются ЛВЖ и ГЖ, необходимо предусматривать аварийную вентиляцию и ее блокировку с работой оборудования.

Для предупреждения возможности разлива ЛВЖ и ГЖ следует предусматривать их хранение и перевозку в специальной таре или на специальных носилках и тележках.

В отдельных случаях, если это необходимо по условиям технологического процесса, оборудование, связанное с применением ЛВЖ, разрешается располагать в общем потоке производства, не отгораживая его стенами.

В этих случаях взрывоопасной считается зона в пределах 5 м по горизонтали и вертикали от открытых проемов оборудования (вытяжных шкафов, сушильных камер и т.п.), если общая площадь этого оборудования не превышает 200 м 2 при общей площади помещения до 2000 м 2 или 10 % при общей площади помещения более 2000 м 2 .

Вентиляция (общеобменная аварийная противодымная и др.) и отопление должны быть запроектированы в соответствии со СНиП 2.04.05-91. Помещение за пределами взрывоопасной зоны следует считать невзрывоопасным, если нет других факторов, создающих в нем взрывоопасность.

Чистый и использованный обтирочный материал (концы, ветошь и др.) должны храниться раздельно в плотно закрывающейся металлической таре, в специально отведенных местах.

Проектирование внутренних и наружных сетей противопожарного водопровода необходимо проводить в соответствии со СНиП 2.04.01-85, СНиП 2.04.02-84.

Пожарную автоматику зданий и сооружений следует проектировать в соответствии со СНиП 2.04.09-84.

13.10. Распределение рабочих инструментальных цехов по группам санитарной характеристики производственных процессов приведено в таблице 32 (согласно СНиП 2.09.04-87).

Группа производственных процессов

Вид загрязнения рабочего

1. Процессы, вызывающие загрязнения веществами 3 и 4-го классов опасности:

1.1. Станочники на станках без применения смазочно-охлаждающих жидкостей (кроме обработки чугуна);

Загрязнение тела и спецодежды

слесари-наладчики измерительных приборов;

слесари-сборщики приборов (без пайки), маркировщики;

рабочие абразивной мастерской, рабочие на голтовочных барабанах, слесари-лекальщики, слесари-сборщики оснастки, слесари-электрики, слесари-инструментальщики, слесари по приспособлениям, штампам, пресс-формам и кокилям, модельщики по металлическим и деревянным моделям, раздатчики инструмента, распределители работ, операторы станков с программным управлением, настройщики-регулировщики станков с ЧПУ

(токари, фрезеровщики, сверловщики, шлифовщики, заточники, зубо- и резьбошлифовальщики, автоматчики, зуборезчики, резьбофрезеровщики, рабочие на протяжных и электроэрозионных станках) с применением охлаждающих жидкостей на водной и масляной основе;

Загрязнение тела и спецодежды, удаляемое с применением специальных моющих средств

станочники по обработке деталей из чугуна;

граверы, градуировщики, доводчики-притирщики, шабровщики;

слесари-испытатели агрегатов и узлов, слесари- монтажники и испытатели по гидроагрегатам;

установщики штампов и пресс-форм;

Кладовщики вспомогательных материалов;

водители напольного транспорта электротележек и погрузчиков;

уборщики производственных и бытовых помещений

2. Процессы, протекающие при избытках явного тепла или неблагоприятных метеорологических условиях:

2.1. Процессы, связанные с воздействием влаги, вызывающей намокание спецодежды:

Загрязнение, связанное с воздействием влаги, вызывающей намокание одежды

Мойщики деталей водными растворами веществ 3 и 4-го классов опасности

3. Процессы, вызывающие загрязнение веществами 1 и 2-го классов опасности, а также веществами, обладающими стойким запахом:

3.1. склейщики эпоксидными компаундами;

Загрязнение рук и спецодежды

слесари сборщики (с протиркой и мойкой деталей ЛВЖ типа бензина-растворителя);

мойщики деталей в щелочных растворах

слесари-электромонтажники при наличии паяльных работ (процессы со свинцом)

Примечания: 1. Классы опасности вредных веществ принимаются по ГОСТ 12.1.007-76 и ГОСТ 12.1.005-88

2 . Работников ОТК по группе производственных процессов следует относить к категории рабочих соответствующего участка

3 . Распределение профессий рабочих кузнечных, литейных, термических, гальванических участков по санитарным нормам следует производить по соответствующим нормам технологического проектирования

13.11. Допустимые уровни звукового давления

Допустимые уровни звукового давления в октавных полосах частот, уровни звука и эквивалентные уровни звука на рабочих местах в производственных помещениях принимать по ГОСТ 12.1.003-83*.

Защиту от шума следует предусматривать в соответствии со СНиП II-12-77 «Защита от шума» и ГОСТ 12.1.003-83*.

14. ОХРАНА ОКРУЖАЮЩЕЙ ПРИРОДНОЙ СРЕДЫ

14.1. Охрана атмосферного воздуха от загрязнения

14.1.1. В перечень процессов механической обработки металлов в инструментальном цехе входят: точение, фрезерование, сверление, шлифование и некоторые другие процессы, которые в ряде случаев сопровождаются образованием отходов, загрязняющих окружающую среду, в виде стружки, пыли, туманов масел и эмульсолов. Интенсивность образования этих веществ зависит от вида материала обрабатываемого изделия, режимов резания, производительности и мощности оборудования. Наибольшие выделения пыли имеют при различных видах абразивной обработки металлов, зачистке, грубом и тонком сухом шлифовании, очистке заготовок и др. Образующаяся при абразивной обработке пыль на 30 — 40 % по массе представляет собой материал абразивного круга и на 60 — 70 % — материал обрабатываемого изделия. Интенсивность пылевыделений при этих видах обработки связана в первую очередь с величиной абразивного инструмента и некоторых технологических параметров резания. При обработке войлочными и матерчатыми кругами образуется текстильная, волокнистая пыль, с примесью полирующих материалов.

Количество вредных выбросов от работы технологического оборудования механического, термического, сварочного, кузнечного участков и участка металлопокрытий при проектировании инструментального цеха определяется по нормам технологического проектирования соответствующих цехов и отраслевым методическим указаниям и рекомендациям по определению выбросов вредных веществ в атмосферу с учетом требований ГОСТ 17.2.3.02-78 и « Методики расчета концентрации в атмосфере воздуха вредных веществ, содержащихся в выбросах предприятий» ОНД-86 (Госкомгидромет).

При обосновании данных о выбросах вредных веществ в атмосферу в зависимости от использованных материалов должны быть даны характеристики примененных общероссийских и отраслевых нормативных документов по определению валовых выбросов загрязняющих веществ в атмосферу.

В таблице 33 приведены валовые выделения пыли при абразивной заточке режущего инструмента.

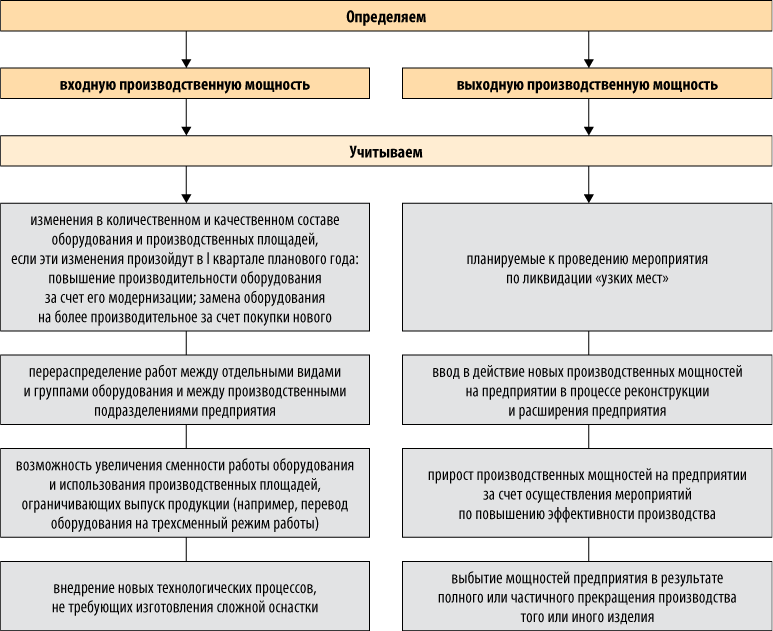

Расчет производственной мощности промышленного предприятия

Производственная мощность промышленного предприятия — это максимальный годовой выпуск качественной продукции в запланированном ассортименте. Рассчитывается этот показатель при полном использовании производственного оборудования и производственных площадей с учетом планируемой модернизации оборудования, улучшения технологии и организации производственного процесса.

Следует различать плановую производственную мощность предприятия и проектную мощность предприятия.

Плановая производственная мощность определяется исходя из применяемых технологических процессов, наличного парка оборудования и производственных площадей как величин уже заданных, а объем выпуска продукции по плановой номенклатуре является величиной искомой, устанавливаемой в условиях полного использования основных производственных фондов.

В противоположность этому проектная производственная мощность предприятия рассчитывается исходя из заданного объема производственной программы, а искомые величины — состав предприятия, технологический процесс изготовления продукции по этой программе, структура парка оборудования, его количественный и качественный состав, размеры производственных площадей, характер и габариты зданий и сооружений, энергетическое и транспортное хозяйство и т. п.

Производственная мощность предприятия не постоянная, она меняется во времени, поэтому ее рассчитывают на определенную календарную дату. Как правило, мощность рассчитывают на 1 января планового года и 1 января следующего за плановым периодом года. Производственная мощность на 1 января планового года — это входная мощность; мощность предприятия на 1 января следующего за плановым годом — выходная мощность.

Рассчитывается также показатель среднегодовой мощности, который используется для сопоставления с планом и отчетом о выпуске продукции.

В самом общем виде для расчета производственной мощности используются формулы:

где Мп — производственная мощность предприятия;

Поб — производительность оборудования в единицу времени, выраженная в штуках изделий (деталей);

Фоб — действительный (рабочий) фонд времени работы оборудования, единиц времени;

Т — трудоемкость комплекта изделий (деталей), изготовляемых на данном оборудовании, нормо-час, человеко-дни.

Обратите внимание!

Первая формула применяется в случаях, когда известна производительность оборудования, выраженная в количестве изготовляемых изделий (деталей) в единицу времени.

Но на предприятиях с большим ассортиментом производимой продукции таких данных по всему парку технологического оборудования обычно нет, поэтому применяется вторая формула. В этих случаях пользуются данными трудоемкости изготовления изделий.

Выходная и среднегодовая мощности рассчитываются следующим образом:

где Мвых — выходная мощность предприятия (цеха, участка);

Мвх — входная мощность предприятия (цеха, участка);

Мвв — мощность, введенная в течение года;

Мвыб — мощность, выведенная в течение года;

Мср — среднегодовая производственная мощность;

n1 — количество полных месяцев работы вновь введенных мощностей с момента ввода до конца периода;

n2 — количество полных месяцев отсутствия выбывающих мощностей от момента выбытия до конца периода.

Рассмотрим порядок расчета производственной мощности на примере участка раскроя металла.

Пример 1

На участке находятся 2 лазерных комплекса. В июле следующего года планируется приобрести еще один, аналогичный существующим.

Участок производит комплекты деталей. На производство (раскрой) одного комплекта тратится 30 минут работы лазерного комплекса. Таким образом, в начале периода за 1 час участок производит 4 комплекта деталей, в конце периода — 6 комплектов.

Допустим, действительный (рабочий) фонд времени работы оборудования равен 7300 ч. Определим:

- входную производственную мощность (формула 1):

7300 × 4 = 29 200 комплектов;

- выходную производственную мощность (формула 3):

29 200 + 7300 × 2 = 43 800 комплектов;

- среднегодовую производственную мощность (формула 4):

29 200 + 14 600 × 5 / 12 = 35 283,33 комплекта.

Во времена плановой экономики производственная мощность рассчитывалась в соответствии с методическими положениями, общими для предприятий всех отраслей промышленности, конкретизированными в отраслевых методиках. На некоторых предприятиях эти методики применяют до сих пор.

Адаптируем основные методические положения этих документов под рыночную ситуацию:

• Производственная мощность рассчитывается по всей номенклатуре продукции, выпускаемой предприятием. По непрофильной продукции производственная мощность рассчитывается только при наличии специализированных мощностей, в противном случае мощность по этой продукции учитывается в числе прочей продукции. Производственная мощность рассчитывается в тех единицах измерения, в которых планируется производство продукции.

• Производственная мощность предприятия определяется по мощности ведущих подразделений (цехов, участков, агрегатов) с учетом сложившейся кооперации и мер по ликвидации «узких мест».

К сведению

Ведущим считается подразделение, в котором выполняются основные технологические операции по изготовлению продукции, затрачивается наибольшая доля рабочего времени оборудования, сосредоточена значительная часть основных производственных фондов данного предприятия.

Расчет мощности ведется по всем производственным подразделениям предприятия последовательно от низшего производственного звена к высшему: от групп технологически однотипного оборудования — к производственным участкам, от участков — к цехам, от цехов — к предприятию в целом.

К сведению

Под «узким местом» понимается несоответствие мощностей отдельных цехов, участков, групп оборудования мощностям соответствующих подразделений, по которым устанавливается мощность всего предприятия, цеха.

• При определении производственной мощности в расчет не принимаются простои оборудования или недоиспользование площадей, вызванные недостатком рабочей силы, сырья, топлива, электроэнергии или организационными неполадками, а также потери рабочего и станочного времени вследствие брака в производстве — учитываются только технологически неизбежные потери в установленных размерах.

• Производственная мощность предприятия динамична, она изменяется в связи с ростом производительности труда, совершенствованием организации производства, повышением квалификации работающих.

• Прирост производственных мощностей на действующих предприятиях за счет мероприятий по повышению эффективности производства (внедрение более совершенной технологии, механизации и автоматизации производства, модернизация оборудования, оснастки и инструмента, совершенствование систем управления, планирования и организации производства, совершенствование и улучшение качества продукции и др.) определяется на основании годового плана этих мероприятий.

Обратите внимание!

Увеличение объема производства за счет мероприятий по совершенствованию эффективности производства, направленных на освоение плановой производственной мощности, не считается приростом производственной мощности.

При определении производственной мощности учитываются следующие факторы (см. рис.).