Содержание

Бизнес-станки для малого бизнеса: советы по выбору вариантов

Если вы хотите создать успешный и прибыльный бизнес, совсем необязательно использовать какую-то идею, которая не похожа на другие. Как известно, самые успешные и знаменитые предприниматели со всего мира занимались развитием уже существующих проектов, начиная при этом с самого малого. В настоящее время наблюдательному человеку представлено множество различных направлений, чтобы развить собственное дело: реклама, оказание услуг населению, обучение и воспитание, строительство и производство, а также многое другое. И одни из первых пунктов занимают в развитии бизнеса станки для малого бизнеса, а точнее, их выбор и приобретение. Именно об этом мы поговорим сейчас в нашей статье.

Лучшие производители оборудования для малого бизнеса

Рассмотрим рейтинг самых лучших мини-заводов для ведения малого бизнеса:

- Мини-завод для изготовления кирпича Yufeng DMYF500. Страной-производителем является Китай. За 8 часов мини-завод производит около 800 единиц кирпича. Стоимость такого удовольствия составляет около 9000 долларов.

- Мини-завод по изготовлению бетона «РБУ-1Г-10Б». Это недорогое оборудование производится в России. Модель рассчитана на производство 10 кубометров бетона за час. Стоимость этого мини-завода составляет около 11 000 долларов, или 751 000 рублей.

- Мини-пивоварня BlonderBeer 300 L. Это оборудование является оптимальным для налаживания малого бизнеса. Производится оно словацкой компанией. В сутки может производить до 300 литров пива. Стоимость линии составляет около 10 000 долларов (682 737 руб.).

- Мини-завод по изготовлению туалетной бумаги XY-TQ-1575B. Скорость производства составляет 200 м бумаги в минуту. Мини-завод выпускается китайской компанией. Цена такого оборудования в полном комплекте составляет около 16 000 долларов (1 092 379 руб.).

- Комбикормовый мини-завод «9FH-500». Для производства комбикорма лучше всего использовать мини-заводы, изготавливаемые китайскими производителями. Эта модель обойдется в 2000 долларов (136 547 руб.). Производительность при этом составляет около 1,5 тонны корма в час.

Станки для малого бизнеса

Бизнес подразумевает на первоначальном этапе своего развития большие стартовые вложения, которые при этом не всегда имеются в наличии у начинающего предпринимателя. Однако малый бизнес может предложить большое количество различных недорогих и доступных решений. На современном рынке бизнеса станки для малого бизнеса представлены в большом ассортименте. Здесь предприниматели могут купить различные инструменты и приспособления, недорогое и компактное оборудование для ведения малого домашнего бизнеса. Но что же необходимо приобрести в первую очередь для развития своего небольшого бизнеса? Станки для малого бизнеса, а также другое оборудование, которое пользуется большим спросом на рынке:

- Мини-заводы, котлы, миксеры, печи и другое.

- Станки для производства мебели и шлакоблоков.

- Аппаратура для изготовления тротуарной плитки, керамзита, а также искусственного камня.

- Оборудование для производства пакетов и пластиковой посуды.

- Устройство, которое способно производить грунтовку или краску.

Как уже говорилось ранее, для закупки оборудования для мини-бизнеса потребуется определенное количество средств. Но сколько же денег необходимо, чтобы приобрести необходимые инструменты и станки для своего предприятия? Об этом поговорим в следующем разделе.

Цена на оборудование

Прежде чем приобрести все необходимые инструменты и станки для своего малого бизнеса, необходимо определиться с направлением предприятия, суммой доступных вложений. Кроме этого, следует сравнить разные модели оборудования для мини-бизнеса. Многие начинающие предприниматели прежде всего интересуются стоимостью такого оборудования. Особой популярностью пользуются те модели, которые изготавливаются в Китае. Как правило, мини-оборудование для малого бизнеса из этой страны отличается доступной ценой и при этом весьма неплохим качеством. Еще одно преимущество заключается в том, что вместе с доставкой станков большинство производителей предоставляют также и специалистов, которые выполняют их установку, а также проводят пусконаладочные работы.

Ниже вы сможете ознакомиться с разными устройствами, аппаратами, станками, а также линиями для развития малого бизнеса, изучив их слабые и сильные стороны. После этого вы сможете подобрать для себя самый оптимальный комплект мини-оборудования для малого бизнеса. Получив всю необходимую информацию, любой начинающий предприниматель сумеет купить именно те модели, которые своей производительностью могут обеспечить процветание и доходность организованного предприятия. Итак, рассмотрим примеры оборудования для бизнеса на малых площадях.

Для производства ДПК

Жидкое дерево, которое называют ДПК, производится по двум технологиям: двухшаговая и одношаговая. Поэтому для изготовления используются два типа производственных линий, которые имеют собственные технологические особенности. Рассмотрим их по отдельности.

Одношаговая технология

Оборудование для малых площадей бизнеса по изготовлению ДПК отличается низкой стоимостью, а также неплохим качеством. Преимущественно оно используется для производства продукта именно по одношаговой технологии. Данная технологическая линия включает в себя три узла дегазации, которые относятся к первому экструдеру, благодаря чему можно работать с мукой, которая имеет влажность до 10%. Такое преимущество избавляет человека от необходимости покупать сушилку, поэтому снижаются капитальные затраты.

Первый узел экструзии материал передает в расплавленном виде в другой экструдер, благодаря чему исключается процесс грануляции, а также продукция не подвергается дополнительным циклам разогрева и охлаждения. Второй узел формирует выходное давление за счет того, что материал уже находится в расплавленном состоянии, благодаря чему удается сэкономить около 40% энергии во время производства.

Двухшаговая технология

Европейские станки и оборудование для малого бизнеса для производства продукции из ДПК подразумевают в основном двухшаговую технологию изготовления. Данная линия включает в себя следующие агрегаты:

- Высокоскоростной смеситель.

- Профилирующие и перемешивающие экструдеры.

- Системные узлы, куда входят калибровка и охлаждение, подача заготовок, а также торцевание.

- Обработка пеллет, куда следует отнести нарезку по размерам, охлаждение, а также матрицу для формирования пеллет.

- Профилирующая фильера.

Помимо этого, в составе линии присутствует штабелер опрокидыватель, который нужен для обеспечения полного технологического процесса.

Дополнительные агрегаты и станки для производства ДПК

Можно также приобрести отдельные агрегаты и оборудование для малого производства ДПК, организовав при их помощи полноценный производственный процесс. Для этого необходимо приобрести оборудование следующих видов:

- Сушильная установка, где будут подготавливаться опилки.

- Мельница для производства муки.

- Дробилка.

- Пресс, при помощи которого наносится рельеф уже на готовую продукцию.

- Отдельный шлифовальный станок.

Каждый из этих мини-станков для малого бизнеса вполне пригоден для организации полномасштабного производства. При помощи последнего можно будет получить высокотехнологичный продукт, который изготавливается из полимеров и опилок. Цена такого оборудования будет зависеть от используемой технологии. Китайские станки для малого бизнеса по производству ДПК пользуются большим спросом на современном рынке, так как они имеют отличные внешние характеристики, а также прекрасные потребительские качества.

Оборудование для изготовления гиперпрессованного кирпича

Техника производства гиперпрессованного кирпича подразумевает применение современных типов оборудования, которое обеспечивает выпуск высококачественной продукции, которая отвечает мировым стандартам. Станки для малого бизнеса по производству такой продукции представляют собой технологическую линию, где основным компонентом является гидравлический пресс. Рассмотрим полную комплектацию линии:

- Пресс HPK2-200/12.

- Подготовительная линия. Применяется для изготовления прессуемой смеси. Основное сырье для изготовления: вода, цемент, пигмент. За 1 час такая линия способна производить около 3000 тонн смеси.

- Укладчик. Он выполняет автоматическую и синхронную паллетизацию продукции, которая выходит из-под пресса. Продукция забирается один раз в 12 секунд, после чего укладывается на подготовленные поддоны.

- Пресс HPS-10. Данное оборудование для малого бизнеса по производству гиперпрессованного кирпича применяется для того, чтобы раскалывать уже готовый материал. Гидравлическая установка производит кирпичи с различной фактурой, например, с лицевой поверхностью, которая имитирует натуральный камень.

Многие при этом отдают предпочтение станкам для малого бизнеса из Китая, так как они отличаются низкой стоимостью.

Организация производства и обустройство цеха

Производственный цех в обязательном порядке необходимо оборудовать комплексом, который используется для влажно-тепловой обработки, благодаря чему обеспечивается быстрый набор неплохой прочности продукции. Этот комплекс рассчитан на единовременную обработку около 5000 кирпичей. Комплекс оснащен технологическими поддонами, где и высушивается продукция. Работа цеха не будет возможной без оснащения помещения специальной системой аспирации, которая позволяет добиться наиболее качественной вентиляции воздушной массы.

Чтобы бизнесмен мог организовать полноценный технологический процесс, ему необходимо будет купить производственные станки для малого бизнеса по изготовлению гиперпрессованного кирпича в комплекте, который включает в себя перечень дополнительных и основных агрегатов:

- Питатель дозатор.

- Формовочная установка.

- Ленточный и винтовой конвейер.

- Смеситель цемента.

Производство рыбных пресервов

В основе этой бизнес-идеи лежит производство рыбных пресервов. Чтобы реализовать эту идею, потребуется организовать небольшой по своей площади производственный цех. Если вы поставите перед собой цель наладить данное дело, то необходимо ориентироваться на основные расходы, связанные с проведением маркетинговой компании, формирования материальной базы, а также оплаты труда сотрудников.

В цеху должны располагаться укомплектованные разделочные столы, изготовленные из нержавеющей стали, а также упаковочные станки для малого производства продукции. Все расходные материалы при этом представлены двумя непищевыми добавками, водой и этикетками. Ну и, естественно, перерабатываемой продукцией. Чтобы открыть свой бизнес такого рода, необходимо иметь в запасе не меньше 100 000 руб. Практика показывает, что при правильном подходе к делу такая предпринимательская деятельность приносит ежемесячно доход около 100 000 руб.

Если вы задались целью открыть такое дело, то необходимо приобрести и производственное оборудование для малого бизнеса. Прежде всего потребуются следующие типы агрегатов:

- Слайсер.

- Конвейерное оборудование, в комплект которого входят пять разновидностей конвейеров.

- Пневмоукупор.

- Дозатор.

- Нержавеющие столы в количестве 12 штук.

- Принтер аппликатор.

Стоматологическое оборудование

Успех стоматологической клиники будет немыслимым без наличия в ней высококвалифицированных специалистов, а также соответствующего оборудования, в том числе и лазерных станков. Для малого бизнеса качество данного оборудования должно соответствовать мировым стандартам.

Для современной бормашины характерны следующие особенности: безболезненность во время оказания стоматологической услуги, а также эстетичность. И в этом нет ничего удивительного, ведь производством такого оборудования занимаются лидирующие компании.

Для минимального оснащения стоматологического кабинета потребуется стоматологическая установка, стулья, стерилизатор, кресла, лампы. Как правило, для этого понадобится от 5 до 50 тыс. долларов (от 341 368 до 3 413 685 руб.). Стоимость в данном случае зависит от производителей оборудования. Как правило, наименьшей ценой обладает оборудование, которое производится на территории Китая.

Дополнительно свой стоматологический кабинет можно дополнить и различными рентгеновскими аппаратами, на что потребуется около 2,5 тысячи долларов (170 684 руб.).

Всего на обустройство придется выложить от 40 до 100 тыс. долларов (2,7 млн — 6,8 млн руб.).

Оборудование для изготовления профильных труб

Чтобы изготавливать профильные трубы из высококачественной стали, потребуется специальная производственная линия, которая предназначена для изготовления труб различной толщины. Автоматические станки ЧПУ для малого бизнеса по производству профильных труб включают в себя несколько узлов, которые обрезают и сваривают швы. Линия должна обслуживаться двумя операторами, которые могут полностью осуществлять контроль, за технологическим процессом.

Производственная линия при этом должна в себя включать следующие типы агрегатов:

- Автоматическое и механическое сматывающее устройство.

- Прокатный стан.

- Сварочный узел.

- Система охлаждения.

- Кромочный резак для срезания швов после сварки.

Кроме этого, система в себя включает летучий отрезной нож, который необходим для конечной нарезки уже готовой продукции. Начать работу данной линии можно только после проведения некоторых фундаментальных работ, которые заключаются в проведении тока 200 кВт. Данное оборудование применяется для изготовления металлических профильных труб, при этом можно производить продукцию с овальным, круглым, квадратным, а также прямоугольным сечением.

Оборудование для изготовления хлопчатобумажных перчаток

Если приобрести профессиональное оборудование, то можно наладить работу по изготовлению хлопчатобумажных перчаток с так называемым поливинилхлоридным напылением. Для организации технологической линии по изготовлению такого товара потребуются следующие типы оборудования:

- Вязальный станок.

- Обметочный станок.

- Упаковочный аппарат.

- Станок, предназначенный для нанесения слоя поливинилхлорида.

В большинстве случаев в качестве вязального аппарата используется станок Aurora 7А-11-1. Его производительность составляет около 360 пар за сутки. Параметры такого оборудования можно регулировать с помощью механического рычага. Подбирать модели рекомендуется с классом вязки 7-15. Этот параметр определяет количество игл, которые расположены на рабочей платформе. Они влияют на плотность итогового результата. Меньший класс обладает минимальным размером петель, следовательно, качество плотности вязки значительно увеличивается.

Чтобы увеличить конкурентоспособность изготавливаемого товара, можно выполнять финишную обработку монетных краев, благодаря чему из цикла исключается обметочный станок. Если же вы решили использовать именно такую технологию, то необходимо будет приобрести оборудование для изготовления перчаток. К такому оборудованию относится: промышленный фен, оверлок, термическая усадочная нить формы X.

Благодаря этому можно будет сократить себестоимость продукции, не понизив эксплуатационные характеристики готовых перчаток, в частности, не ухудшив эргономичность. Технология обметывания краев подразумевает прокладывание специальной резинки, размещенной рядом со швом. Для данной цели применяются аппараты «Салют-02», которые могут в течение суток отделать около 4500 единиц продукции. Благодаря прокладке резинки, около шва, улучшаются стягивающие характеристики, соответственно, улучшается фиксация на кисти.

Оборудование для переработки бутылок из пластика

Наверняка каждый человек знает о том, сколько мусора люди выбрасывают ежедневно. Третья часть бытовых отходов при этом составляет пластик различных видов. Однако бизнес по переработке пластиковых бутылок является весьма прибыльным делом. Но что же необходимо, чтобы заниматься таким делом?

Прежде всего следует приобрести оборудование для переработки пластика. В России его покупка не составит особого труда. В Сети можно найти множество различных объявлений и интернет-магазинов, где предлагают купить перерабатывающие аппараты. Перед тем как приступить к покупке такого оборудования, у вас на руках должны быть следующие документы:

- Регистрация вашей компании в виде ООО или ЧП.

- Хорошо составленный бизнес-план.

- Помещение где-нибудь на окраине города, площадь которого составляет более 200 квадратных метров.

- Экологическое заключение.

- Лицензия на переработку вторичного сырья.

- Согласование от пожарной инспекции, СЭС.

Отходы пластика и бытовой мусор считаются головной болью администрации многих городов России. Именно по этой причине во многих регионах существуют специальные программы административного и финансового содействия предприятиям, которые занимаются переработкой мусора. Лучше всего влиться в данную программу.

Бутылки, которые находятся в точках сбора, зажимаются прессом в удобный для транспортировки пластмассовый куб. После этого пластиковые кубы перевозятся к месту обработки. Там от них отделяются пластмассовые крышки, смываются бумажные наклейки, а также клей. После этого тара сортируются по цвету. Самым дорогим пластиком является бесцветный или белый. Самым дешевым цветом пластика является коричневый. Как правило, коричневые бутылки не подлежат окраске. Тара измельчается, промывается и высушивается. Полученный флекс подвергается агломерации и гранулируется.

Конечно, изготовить специальное оборудование для переработки пластиковой тары в домашних условиях просто невозможно. Что касается стоимости на такие аппараты, то она может меняться в зависимости от региона и производителя. Чтобы сэкономить свои средства, на первоначальном этапе развития малого бизнеса можно купить агломерационную установку и одну дробилку. Такая покупка обойдется примерно в 2000 долларов (136 547 руб.). Также потребуется мастер и трое рабочих. При этих небольших вложениях можно будет приобрести бесценный опыт производства, поставки отходов, и сбыта гранулированной продукции.

Если у вас имеется возможность, а также желание быстрее окупить купленное оборудование, то лучше всего выбор делать из недорогих аппаратов, но при этом надежных. В Китае данное оборудование продается примерно за 4 000 000 руб. Однако оно обладает рекордной окупаемостью в 6 месяцев. В данном случае все будет зависеть от коммерческой удачи.

Отзывы бизнесменов

Как видите, совсем необязательно вкладывать большие средства для развития дела. Отзывы людей, которые приобрели оборудование для ведения малого бизнеса говорят о том, что купить его можно по весьма невысокой стоимости. Лучше всего при этом выбирать продукцию китайских производителей, так как она имеет меньшую стоимость, а при этом характеризуется неплохим качеством. Чтобы удачно развить свое дело, необходимо лишь грамотно составить бизнес-план, рассчитать все расходы, а также подобрать наиболее качественный агрегат. А для этого можно воспользоваться советами, которые были представлены в нашей статье.

Все, что нужно знать о станках

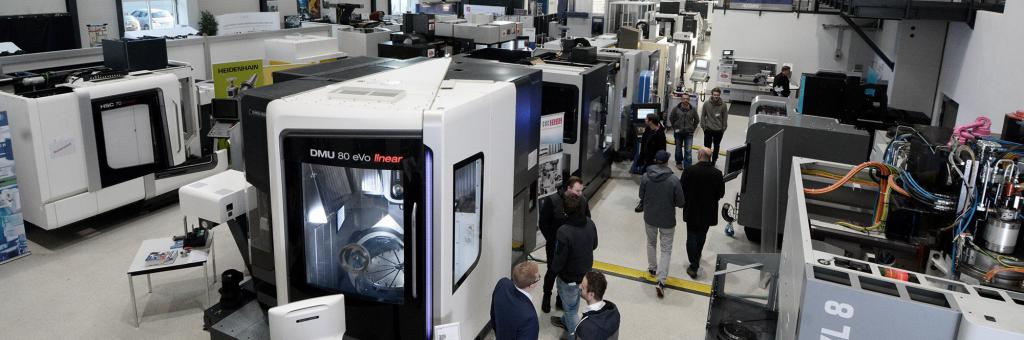

Без станков не может обойтись ни одно производство. В том или ином виде обрабатывающее оборудование задействуется и на крупных заводах, и в небольших частных фирмах любой направленности. При этом существует великое множество классификаций таких агрегатов, каждый из них имеет свой функционал, опциональное наполнение, технико-эксплуатационные характеристики.

Что это такое?

Станки относятся к группе промышленных агрегатов. От всех остальных типов технологического оборудования их отличает присутствие станины, на которую устанавливается основной функциональный орган или система рабочих блоков. В качестве обрабатывающего элемента может выступать алмазная коронка, абразивный круг или сверло — это напрямую зависит от типов выполняемых операций. В большинстве случаев станки используются на крупных промышленных предприятиях.

Они представляют собой массивную конструкцию, которая предусматривает платформу, фиксаторы, мотор и многие другие элементы. В мелкосерийных цехах и бытовых мастерских востребовано более компактное оборудование. В последние годы среди станков появились не только стационарные, но также и мобильные устройства. При этом грань между мини-станком и ручным инструментом порой не определяется даже производителям. Тем не менее именно станина, наличие силовой установки и обрабатывающий орган относят агрегаты к группе станков. А каких именно, рассмотрим далее.

Описание видов

В наши дни уровень автоматизации промышленных предприятий неуклонно повышается, поэтому количество станков на механическом управлении становится всё меньше. Именно поэтому все машины можно условно разделить на ручные, полуавтоматы, а также автоматические модели. Самые современные установки предусматривают числовое программное управление. Такой тип контроля обеспечивает повышенную точность настройки, а сама обработка выполняется с минимальной погрешностью. Основным преимуществом станков с ЧПУ является отсутствие потребности в постоянном наблюдении за ходом производства, так как все основные рабочие параметры задаются оператором до начала обработки.

Технические характеристики станков варьируются в зависимости от типа обрабатываемого материала. Большинство видов агрегатов используются для работы с деревом и металлическими изделиями. При этом для древесины допустимо применение менее мощных агрегатов, но с исключительной точностью настройки. Для обработки металлических заготовок мощность должна быть максимальной. Станки бывают разными — зиговочными, фальцепрокатными, рельсорезными, брусовальными, окорочными, для фальцевой кровли, лущильными, прецизионными, а также копировальными и лазерными.

Наиболее востребованными являются фрезерные, сверлильные и токарные машины.

Металлорежущие

Для работы с металлом используются слесарные металлорежущие, листоправильные станки, рубочные для арматуры и установки для сетки-рабицы. Все типы станочного оборудования для металлообработки разделяют на несколько категорий.

- Токарные — производят обработку постоянно вращающихся внутренних и внешних поверхностей заготовки. При этом в процессе обработки деталь вращается вокруг своей оси.

- Сверлильные — сюда относят также расточные установки, они незаменимы при необходимости формирования глухих и сквозных отверстий. В процессе обработки инструмент вращается одновременно с подачей заготовки, в расточных механизмах подача производится за счёт перемещения рабочего основания.

- Шлифовальные — включают несколько разновидностей станков. Всех их объединяет наличие абразивного шлифовального круга в качестве базового рабочего инструмента.

- Доводочные и полировальные — здесь также используется абразивный круг. Вместе с полировальной пастой он делает поверхность гладкой.

- Зубообрабатывающие — предназначаются для оформления зубьев шестерёнок, сюда же можно отнести и шлифовальные станки.

- Фрезерные — в этой категории в качестве функционального органа используется многолезвийная фреза.

- Строгальные — принцип действия этих агрегатных устройств основан на возвратно-поступательном перемещении заготовки. Разрезные — служат для разделения уголка, швеллера, прутка и других типов металлопроката при помощи разрезания.

- Протяжные — в качестве функционального инструмента здесь установлены многолезвийные протяжки.

- Резьбообрабатывающие — к этой группе относят агрегаты, предназначенные для оформления резьбы. Токарные станки сюда не входят.

- Вспомогательные — в эту категорию включают дополнительные установки, позволяющие выполнять вспомогательные технологические операции.

Деревообрабатывающие

Современные деревообрабатывающие станки делят на несколько групп.

- Строгальные — также известны как рейсмусо-фуговальные или, проще, рейсмус. Это оборудование осуществляет два вида манипуляций. Первая — строгание вагонки и деревянных заготовок до определённых размеров, то есть рейсмусование. Вторая — придание деревянной поверхности гладкости за счёт строгания.

- Циркуляционные пилы — такой тип станков востребован при необходимости проведения распила заготовок. Его отличает максимальная точность по сравнению с аналогами.

- Форматно-раскроечные — позволяют выполнять поперечную и продольную, а также угловую раскройку фанеры, пиломатериалов и древесных заготовок, облицованных шпоном либо пластмассой.

- Распиловочные — сюда относят продольно-распиловочные станки, станки дисковой распиловки и рамные пилорамы. Они используются для деления массивных заготовок на несколько более мелких.

Выбор конкретного типа оборудования зависит от параметров твердости древесины.

- Долбежные — такое деревообрабатывающее оборудование отличается высокой мощностью. Поэтому при формировании перфорации или выпиливании пазов в заготовках зачастую возникают повышенные нагрузки на двигатель станка.

- Токарные — универсальные модели, используются для проведения работ в широком спектре (сверление, нарезка резьбы, выпиливание пазов, обточка).

- Фрезерные — как и в случае с металлом, это оборудование позволяет выполнять обработку внутренних и наружных поверхностей и плоскостей разных форм. Инструмент востребован для выдалбливания зубьев, также используется при создании проточки канавок.

- Сверлильные — как и следует из названия, инструмент востребован при необходимости создавать отверстия в деревянных заготовках.

- Комбинированные — производят комплексную обработку столярных изделий. К примеру, распиловку, фрезеровку и рейсмусование.

- Ленточные пилы — такие станки востребованы при распиловке деревянных заготовок разной твердости и высоты. Они же позволяют осуществлять фигурное выпиливание. Это экономически выгодное оборудование, поскольку его использование снижает количество отходов.

- Кромкооблицовочные — такие агрегаты позволяют выполнить декоративную обработку кромок мебели и других изделий из дерева.

- Шлифовальные — высокоточное оборудование, используемое на финишных этапах создания продукции. Зачищает любые неровности и дефекты поверхности, придавая изделию эстетичный вид.

Камнерезные

Конструкция камнерезных станков включает станину, а также зафиксированный на ней режущий инструмент. Последний приводится в движение бензиновым либо электрическим двигателем, благодаря чему обеспечивается качественный распил бетона, керамогранита, натурального камня и других видов сверхтвердых плит. Электрическое оборудование требует подключения к сети переменного тока, но при этом не дает токсичных выбросов отработанных газов. Бензиновые агрегаты автономны, но используются редко, обязательным условием его эксплуатации является хорошо вентилируемое рабочее помещение.

В зависимости от типа управления машины могут быть ручными и автоматизированными. Автоматизированные делятся на две группы — предназначенные для прямой резки и резки под углом 45 градусов, а также для фигурной резки.

К первой категории относятся:

- камнекольные установки — востребованы при производстве брусчатки и декоративных осколков, которые используют при мощении улиц и садовых дорожек;

- отрезные — отвечают за распил массивных каменных глыб на фрагменты необходимого размера;

- калибровочные — производят выравнивание поверхности из камня и придают ему эстетичный декоративный вид.

Предусмотренная функция обработки под углом 45 градусов существенно облегчает трудовые затраты и намного сокращает время обработки каждой заготовки. Фигурную резку производят на специализированном оборудовании с целью придания изделиям узорной формы.

Принцип работы такого устройства базируется на гидроабразивной технологии.

Другие

Особняком стоят линии по переработке пластика в гранулы и станки для производства пеллет. Они включают в себя оборудование, предназначенное для измельчения, очистки от сторонних включений, подсушивания, сепарации, гранулирования и заключительной упаковки пластмассы.

Одна линия станков включает все вышеперечисленные механизмы. В ряде случаев требуется сепаратор, сортировочные столы, транспортеры и конвейеры.

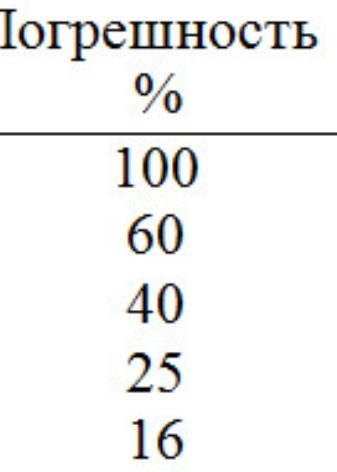

Классы точности

Каждый вид станкового оборудования подлежит обязательной проверке на соответствие нормативам точности. Итоги проведенных испытаний фиксируются в специальных актах и вкладываются в паспорт агрегата. Все виды оборудования имеют свой ГОСТ, который регламентирует максимальное отклонение по каждой проверке. В зависимости от типа станков количество и частота проверок могут различаться. К примеру, некоторые модели широкоуниверсальных фрезерных станков с ЧПУ могут включать несколько десятков испытаний.

По результатам тестов все станковое оборудование делится на классы с учётом точности работы.

- Н — установки нормальной точности, на них производится обработка деталей из металлопроката и литья.

- П — повышенная точность. Такие агрегаты изготавливаются на базе оборудования с нормальной точностью, но их монтаж производится с максимальной тщательностью. Эти станки обрабатывают те же заготовки, но все работы выполняются точнее.

- В/А — оборудование высокой и особо высокой точности. Здесь предполагается использование особых конструктивных элементов, более тщательная проработка узлов и специфические условия эксплуатации.

- С — особо точные станки, позволяют добиться максимальной точности обработки заготовок. Востребованы при изготовлении измерительного инструмента, зубчатых колес и прочих вариантов обработки.

Отклонения по испытаниям соседствующих классов точности агрегата отличаются между собой в пределах 1,6 раза.

В соответствии с ГОСТ 8-82 для всех видов станков, включая версии с ЧПУ, внедрен единый стандарт тестов на точность. В соответствии с ним принадлежность к категории определяется по трём параметрам:

- геометрическая точность самого оборудования;

- точность обработки тестовых заготовок;

- дополнительные параметры.

На основании этого стандарта категориям агрегатов присваиваются классы точности. При этом оборудование, принадлежащее к одинаковой группе, должно обеспечивать равную точность обработки образцов идентичной величины и формы.

Лучшие производители

Надёжные, функциональные и долговечные станки изготавливаются в разных странах. Наиболее качественное импортное оборудование производится в США, Европе, а также в ряде азиатских государств. В топ крупнейших производителей входят несколько известных брендов.

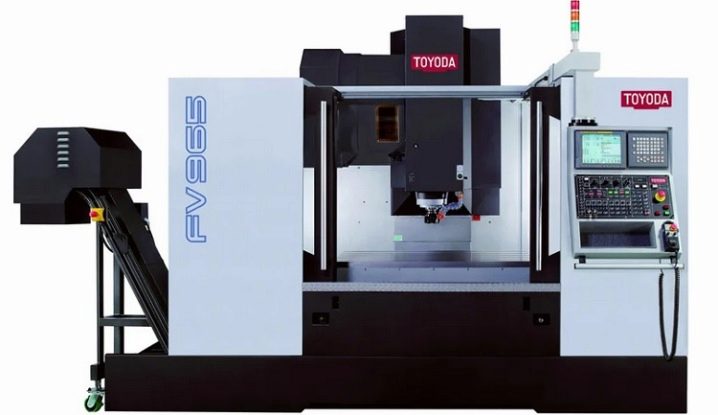

- TOYODA (Япония). Эта фирма была открыта в 1941 г. в качестве дочернего подразделения Toyota Motor Corporation. Изначально предприятие специализировалась на выпуске цилиндрических шлифмашин, но начиная с 70-х гг. ХХ столетия производитель наладил выпуск обрабатывающих центров высокой точности для массового производства. В наши дни компания признана лидером по изготовлению агрегатов с ЧПУ.

- SMTCL (Китай). Станкостроительный комбинат признан самым крупным на территории Китая, выпуск продукции превышает 100 тысяч единиц станков в год. Производственную деятельность предприятие начало в 1964 г. К 2020 г. в концерн вошло 15 станкостроительных производств, а также научно-исследовательский центр, занимающийся созданием высокотехнологичных агрегатов. Произведённые станки продаются свыше чем в 70 странах мира, в том числе в России, Италии, Германии, Англии, Канаде, США, а также Турции, Южной Корее, Японии и ЮАР.

- HAAS (США). Американское предприятие работает с 1983 г., на сегодняшний день считается самым крупным станкостроительном комбинатом в США. Ассортиментный портфель включает токарные агрегаты, обрабатывающие модули с ЧПУ и крупногабаритные пятиосевые специализированные установки. При этом 75% цехового оснащения составляют станки собственного же изготовления, подобный подход позволяет существенно снизить себестоимость изделий.

- ANCA (Австралия). Производитель изготавливает шлифстанки с ЧПУ с середины 80-х гг. ХХ столетия. Цеха располагаются в Мельбурне, ещё два завода работает на Тайване и в Таиланде. Компания производит инструментальные режущие, а также заточные станки, установки для выпуска метчиков, изготавливает фрезерные и шлифовальные агрегаты.

- HEDELIUS (Германия). Старт работы немецкой компании пришелся на 1967 г. Изначально производитель ограничивал ассортимент деревообрабатывающими станками. Но уже спустя десятилетие была открыта линия по созданию обрабатывающих устройств для нужд металлообрабатывающей промышленности.

- Biglia (Италия). Итальянский изготовитель признан одним из лидеров по изготовлению производительных обрабатывающих токарных агрегатов. Свою производственную деятельность ведёт с 1958 г. Компания предлагает токарно-фрезерные центры, а также вертикальные станки, установки для обработки круглых прутков и обрабатывающие установки.

Качество продукции подтверждено международными сертификатами ISO 9001 и CE Mark.

Комплектующие и приспособления

Все комплектующие, используемые в станках, условно можно поделить на 3 категории.

- Механические — это направляющие, а также подшипники для них. Сюда же входят зубчатые рейки, приводные ремешки для передач, муфты, рольганги, редукторы и другие.

- Электромеханические — включают всевозможные движки, шпиндель и приводы осей. К этой группе относят вспомогательные моторы, к примеру, для подачи смазочно-охлаждающей жидкости. В категорию входят и силовые агрегаты для управления ими (блоки питания, преобразователи частот, электромагнитное реле, концевые датчики).

- Электронные — эту группу расходников составляют платы, коммуникации, драйверы и многое иное.

Нужно иметь в виду, что некоторые расходники образуют друг с другом единую функциональную связку. Примером является: шаговый двигатель, драйвер, а также блок питания для привода. Все комплектующие этой связки должны в точности соответствовать друг другу. То же самое относится к группе: шпиндель, частотный преобразователь, винты и гайки, зубчатая рейка и шестерня.

При необходимости замены одной из запчастей в подобной связке выбор необходимо делать с учетом технико-эксплуатационных параметров всех остальных комплектующих. При выборе одной определённой запчасти такой группы необходимо предоставить продавцу основную документацию на прочие компоненты связки. Как минимум у них должен быть один производитель.

Нюансы ремонта

Ремонт станков — процесс непростой. Выполнить его своими руками могут люди, имеющие специализированные навыки работы с подобным оборудованием. Приведём пример на основе токарного станка. Далеко не секрет, что желание оборудовать мастерскую токарным станком зачастую расходится с возможностями бюджета. Именно поэтому некоторые приобретают модели, бывшие в употреблении, порой в довольно плачевном состоянии.

Продлить эксплуатационный ресурс подобной техники позволяет ремонт. Одним из самых распространенных дефектов таких станков становится выработка режущих поверхностей металлообрабатывающего станка, приводящая к износу. В таком случае ремонт должен обязательно включать процедуру шабрения, в результате которого все поврежденные слои фрикционных поверхностей снимаются.

Чаще всего шабрению в токарных станках подлежат суппорт, каретки и направляющие станины. Выработка направляющих связана с частым попаданием металлической стружки либо грубым нарушением условий эксплуатации. К поломке приводят резкая смена рабочих режимов, недостаточное количество смазки и другие факторы. Шабрение может быть черновым — оно производится с целью устранения выраженных дефектов, в этом случае снимается 0,001-0,03 мм металла.

Сразу после черновой обработки производится чистовое шабрение, оно позволяет нейтрализовать все мелкие неровности, выявленные при помощи краски. Оставшиеся на поверхности после шабрения нанесённой краски пятна становятся ориентиром для мастера— чем меньше будет их число и диаметр, тем ровнее получится поверхность. На финишной стадии работ производят отделочное шабрение, его целью является обеспечение равномерного распределения пятен.

Конечно же, ремонт не ограничивается проведением шабрения. Однако, именно эта мера позволяет обеспечить максимальную точность точения и плавность передвижения рабочих механизмов оборудования.

Однако, нужно понимать, что любой ремонт станков своими руками целесообразен лишь в том случае, если речь идет об облегчённой малофункциональной бытовой технике. При необходимости реставрировать установки среднего или тяжелого класса весом в несколько тонн лучше передать технику в руки специалистов. Они не только вернут ей работоспособность, но и увеличат производительность.

Виды станков

В станочном парке промышленности одно из ведущих мест занимает группа токарных станков. Несмотря на преобладание тенденции развития специальных токарных станков и автоматов, отвечающих задачам получения наибольшей производительности при максимальной автоматизации процессов, продолжают совершенствовать и универсальные токарно-винторезные станки.

Токарно-винторезные станки

Токарно-винторезные станки предназначены для выполнения разнообразных работ. На этих станках можно обтачивать наружные цилиндрические, конические и фасонные поверхности, растачивать цилиндрические, конические отверстия, обрабатывать торцовые поверхности, нарезать наружную и внутреннюю резьбы, сверлить, зенкеровать и развертывать отверстия, производить отрезку, подрезку и другие операции.

Основными параметрами токарно-винторезного станка являются наибольший диаметр обрабатываемой заготовки над станиной и наибольшее расстояние между его центрами, которое определяет наибольшую длину обрабатываемой заготовки. Кроме этих основных параметров важными размерами токарно-винторезных станков являются наибольший диаметр обрабатываемой заготовки над суппортом, наибольшая частота вращения шпинделя, наибольший диаметр прутка, проходящего через отверстие шпинделя и размер центра шпинделя.

Токарные станки оснащают копировальными устройствами, что позволяет обрабатывать сложные контуры без специальных фасонных резцов и комбинированного расточного инструмента и значительно упрощает наладку и подналадку станков. Имеются токарно-копировальные станки с двумя-тремя копировальными суппортами, на которых можно обрабатывать наружные, внутренние и торцовые поврехности. Применение в токарных станках числового программного управления дает возможность полностью автоматизировать цикл обработки на них.

Сверлильные станки

Станки сверлильно-расточной группы

Сверлильные станки предназначены для сверления отверстий, нарезания в них резьбы метчиком, растачивания и притирки отверстий, вырезания дисков из листового материала и т.д. Эти операции выполняются сверлами, зенкерами, развертками и другими подобными инструментами.

Существуют следующие типы универсальных сверлильных станков:

- Одношпиндельные настольно-сверлильные станки для обработки отверстий малого диаметра. Станки широко применяют в приборостроении. Шпиндели этих станков вращаются с большой частотой.

- Вертикально-сверлильные станки (основной и наиболее распространенный тип) 2М112 применяют преимущественно для обработки отверстий в деталях сравнительно небольшого размера. Для совмещения осей обрабатываемого отверстия и инструмента на этих станках предусмотрено перемещение заготовки относительно инструмента.

- Радиально-сверлильные станки используют для сверления отверстий в деталях больших размеров. На этих станках совмещение осей отверстий и инструмента достигается перемещением шпинделя станка относительно неподвижной детали.

- Многошпиндельные сверлильные станки обеспечивают значительное повышение производительности труда по сравнению с одношпиндельными станками.

- Горизонтально-сверлильные станки для глубокого сверления.

К группе сверлильных станков также можно отнести центровальные станки, которые служат для получения в торцах заготовок центровых отверстий.

Основными размерами сверлильных станков являются наибольший условный диаметр сверления, размер конуса шпинделя, вылет шпинделя, наибольший ход шпинделя, наибольшие расстояния от торца шпинделя до стола и до фундаментной плиты и др.

Расточные станки

На расточных станках можно сверлить, рассверливать, зенкеровать, растачивать и развертывать отверстия, подрезать торцы резцами, фрезеровать поверхности и пазы, нарезать резьбу метчиками и резцами и т.д.

Расточные станки подразделяют на:

- горизонтально-расточные,

- координатно-расточные

- алмазно-расточные (отделочно-расточные).

Алмазно-расточные станки применяют для тонкой (алмазной) обработки, на них можно растачивать отверстия с отклонением поверхности от цилиндричности в пределах 3-5 мкм.

Координатно-расточные станки предназначены для обработки точных отверстий в тех случаях, когда нужно получить точные межцентровые расстояния или расстояния осей отверстий от базовых поверхностей (в пределах 0,005-0,001 мм).

Горизонтально-расточные станки предназначены для обработки деталей больших размеров и массы. На них можно растачивать, сверлить, зенкеровать и развертывать отверстия, нарезать наружную и внутреннюю резьбы, цековать и фрезеровать поверхности.

Шлифовальные и заточные станки

Станки шлифовально-притирочной группы

Шлифовальные станки предназначены для обработки деталей шлифовальными кругами. На них можно обрабатывать наружные и внутренние цилиндрические, конические и фасонные поверхности и плоскости, разрезать заготовки, шлифовать резьбу и зубья зубчатых колес, затачивать режущий инструмент и т.д.

В зависимости от формы шлифуемой поверхности и вида шлифования шлифовальные станки общего назначения подразделяют на круглошлифовальные, бесцентрово-шлифовальные, внутришлифовальные, плоскошлифовальные и специальные.

Главным движением у всех шлифовальных станков является вращение шлифовального круга, окружная скорость которого измеряется в м/с.

Существуют следующие виды подач. Для круглошлифовальных станков движение подачи – вращение детали; возвратно-поступательное движение стола с обрабатываемой деталью и поперечное периодическое пермещение шлифовального круга относительно детали. Для внутришлифовальных станков движение подачи – вращение детали; возвратно-поступательное движение детали или шлифовального круга и периодическое перемещение бабки шлифовального круга.

Планетарные внутришлифовальные станки имеют круговую подачу, периодическую поперечную подачу, а также продольную подачу. Для плосошлифовальных станков с прямоугольным столом, работающих периферией круга, движение подачи – возвратно-поступательное движение стола, периодическое поперечное перемещение шлифовальной бабки за один ход стола и периодическое вертикальное перемещение шлифовального круга на толщину срезаемого слоя.

Плоскошлифовальные станки с круглым столом имеют подачу шлифовального круга или стола и движение круговой подачи стола. Вертикальное перемещение стола или шлифовальной бабки является вертикальной подачей. Для плоскошлифовальных станков с прямоугольным столом, работающих торцом круга, движение подачи – продольное перемещение стола и периодическое вертикальное перемещение круга на толщину срезаемого слоя. Аналогичные плоскошлифовальные станки с круглым столом имеют вращательное движение стола и периодическую подачу круга.

Притирочные станки

Притирка осуществляется притирами, на поверхность которых наносят мелкозернистый абразивный порошок, смешанный со смазочным материалом или пастой. Притиры могут быть чугунные, стальные, бронзовые, свинцовые из твердых пород дерева и т.п.

В качестве абразивного порошка используют наждак, электрокорунд, алмазную пыль, карбид кремния и др., а в качестве пасты – окись хрома, окись алюминия, крокус, венскую известь и др. Во время притирки абразивный порошок смачивают керосином или скипидаром.

Хонинговальные станки

Хонингование выполняют специальным инструментом – хонинговальной головкой (хоном), оснащённой мелкозернистыми абразивными брусками. Головка совершает одновременно вращательное и возвратно-поступательное движения в неподвижном отверстии. Хонингованием можно получить высококачественную поверхность, а также исправлять некоторые дефекты отверстий (конусность, овальность и др.). При хонинговании в качестве смазочно-охлаждающей жидкости применяют эмульсию или керосин.

Станки для суперфиниширования

Суперфиниширование применяют для обработки наружных и внутренних цилиндрических поверхностей. Суперфиниширование производят абразивными брусками, совершающими колебательные возвратно-поступательные движения с большой частотой и малым ходом по поверхности вращающейся заготовки.

Зубообрабатывающие станки

В зависимости о метода образование профиля зуба нарезание цилиндрических зубчатых колес осуществляют либо методом копирования, либо методом обкатки.

Метод копирования. При нарезании методом копирования каждая впадина между зубьями на заготовке обрабатывается инструментом, имеющим форму, полностью соответствующую профилю впадины колеса. Инструментом в этом случае обычно являются фасонные дисковые и пальцевые фрезы. Обработку производят на фрезерных станках с применением делительных головок.

Для получения теоретически точного профиля зуба при обработке каждого зубчатого колеса с определенным числом зубьев и модулем необходимо иметь специальную фрезу. Это требует большого числа фрез, поэтому обычно используют наборы из восьми дисковых фасонных фрез для каждого модуля зубьев, а для более точной обработки – набор из 15 или 26 фрез. Каждая фреза набора предназначена для обработки зубчатых колес с числом зубьев в определенных пределах, но ее размеры рассчитывают по наименьшему числу зубьев этого интервала, поэтому при обработке колес с большим числом зубьев фреза срезает лишний материал. Если расчет вели по среднему числу зубьев данного интервала, то при фрезеровании колес меньшего диаметра их зубья получились бы утолщенными, что привело бы к зацикливанию колес при работе.

Из сказанного следует, что метод нарезания зубчатых колес фасонными дисковыми и пальцевыми фрезами недостаточно точен и, кроме того, малопроизводителен, так как много времени затрачивается на процесс деления. Поэтому этот метод применяют сравнительно редко, чаще в ремонтных цехах, а также для черновых операций.

В настоящее время зубчатые колеса нарезают в основном методом обкатки. Метод обкатки обеспечивает высокую производительность, большую точность нарезаемых колес, а также возможность нарезания колес с различным числом зубьев одного модуля одним и тем же инструментом. При образовании профилей зубьев методом обкатки режущие кромки инструмента, перемещаясь, занимают относительно профилей зубьев колес ряд последовательных положений, взаимно обкатываясь; при этом инструмент и заготовка воспроизводят движение, соответствующее их зацеплению. Из инструментов, используемых для нарезания цилиндрических зубчатых колес методом обкатки, наибольшее распространение получили и червячные фрезы.

Наряду с указанными методами для производства цилиндрических колес применяют также следующие высокопроизводительные методы обработки:

Источник https://fin-az.ru/424623a-biznes-stanki-dlya-malogo-biznesa-sovetyi-po-vyiboru-variantov

Источник https://stroy-podskazka.ru/stanki/chto-nuzhno-znat/

Источник https://www.stanki-zavod.ru/news/80/