Содержание

Сварка труб в стык. Подготовка труб под сварку, разделка кромок

Качественная подготовка и сборка труб под сварку может сэкономить значительное количество времени и денег и в конечном итоге повысить производительность всех операций.

Независимо от используемого процесса сварки, надлежащая подготовка перед началом работы является ключевой для обеспечения качества готового шва. Принятие необходимых операций подготовки сварных соединений может снизить риск появления дефектов в шве, а также сохранить деньги за расходные материалы.

Фото. Подготовка труб под сварку

Правильная подготовка труб под сварку помогает избежать таких проблем, как твердые включения, трещины в шве, не сплавления и низкая глубина проплавления. Предлагаю рассмотреть следующие ключевые этапы очистки и подготовки сварных соединений, которые помогут избежать некоторых распространенных проблем и ошибок при сварке труб.

Общие сведения по сварке трубопроводов

При монтаже трубопроводов, сварные стыки между трубами в трубопроводе могут быть поворотными, неповоротными и горизонтальными, как показано на рисунке ниже. Перед сборкой и сваркой необходимо проконтролировать следующие факторы: наличие сертификата на трубы, отсутствие эллипсности по диаметру трубы, отсутствие разностенности. Допускаемая величина разностенности составляет не более 10% от толщины стенок, но не более 3мм. Также необходимо обратить внимание на содержание различных химических элементов в составе трубы и определить, соответствуют ли эти значения требованиям, указанным в стандартах на эти трубы.

В каких условиях рекомендуется сваривать трубы?

Работы по сварке трубопроводов допускается выполнять при температуре окружающего воздуха не ниже -20°С. Если температура будет ниже, то расплавленный металл начинает активно поглощать различные газы (в основном, кислород и водород). В результате этого образуются поры и другие дефекты в сварных швах. Всё это значительно уменьшает механические свойства труб и снижает их эксплуатационные показатели.

Также необходимо учесть тот момент, что содержащиеся в металле трубы легирующие элементы сильно влияют на свариваемость. Поэтому, сварку труб, содержащих легирующие элементы, необходимо сваривать при температуре, не ниже -10°С из-за того, что при сварке данные трубы склонны к образованию холодных закалочных трещин в сварных швах. Иногда эти трещины выходят за границу сварного шва в зону термического влияния.

Распространенные ошибки

Очень часто исправление дефектов и доработку сварочных соединений вызывает именно неаккуратная подготовка шва. Чтобы получить хорошие результаты сварки, избегайте этих распространенных ошибок:

- Очень часто можно встретить скос кромок со слишком острым углом, что приводит к плохому проникновению сварочного шва в глубь сварочного соединения.

- Не достаточно хорошая очистка от масла, грязи, краски или лака основного металла. Неправильные методы очистки могут вызвать пористость шва. Использование шлифовальных машин наиболее быстрый способ очистки зоны сварки. Убедитесь что вы очистили по крайней мере 2-5 см от торца детали, чтобы предотвратить попадание в шов посторонних материалов.

- Не соблюдение технологических процессов выполнения сварных швов может показаться удобным для экономии времени и увеличения производительности, но это также может привести к дальнейшим доработкам, исправлениям и неудачным сварным швам. Перед сваркой труб следует ознакомиться с спецификациями и технологическими процессам, там обычно содержатся правильный угол скоса, размер зазора, размер корня шва и другие важные детали.

Подготовка труб к сварке

Очистка стыков труб

Очистку свариваемых труб рекомендуется выполнять следующим образом. Следы от масел, красок, лаков и других органических покрытий убирают при помощи бензина, или специального растворителя. От грязи и ржавчины кромки можно очистить стальными щётками или абразивными кругами.

Разделка кромок труб под сварку

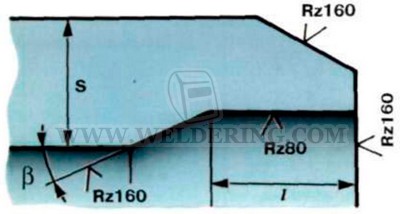

При подготовке стыков труб под сварку необходимо проверить следующие показатели: перпендикулярность торца трубы к её продольной оси. Суммарный угол раскрытия стыка должен составлять 60-70°. Величина притупления 2-2,5мм. Фаски с торцов труб можно снимать механической обработкой, газовой резкой или другими способами, которые позволяют получить нужную форму, размеры и качество поверхности обрабатываемых кромок. Схема разделки кромок указана на рисункесправа:

Сборка труб под сварку

При сборке стыков труб необходимо совмещать их кромки так, чтобы поверхности стыков обоих труб совпадали, и ось трубопровода не была смещена. Зазор между кромками должен быть в пределах 2-3мм и он должен быть равномерным по всему диаметру.

Сборку и центрирование возможно сделать вручную, но минусы этого процесса состоят в том, что он достаточно трудоёмкий и не способен обеспечить высокую точность. Для сборки труб на производстве пользуются центраторами. Для совмещения стыков магистральных труб большого диаметра используют внутренние центраторы, которые позволяют отцентрировать трубы по внутреннему диаметру.

Наружные центраторы позволяют центрировать трубы по наружному диаметру и их конструкция проще, чем у внутренних центраторов. Но при большой разностенности труб или при большой гибкости труб, с помощью наружного центратора сложнее обеспечить хорошее качество сварки.

После сборки труб диаметром до 300мм, стыки скрепляют прихватками, длиной 50-80мм в 4-х местах. При сварке труб диаметром более 300мм прихватки располагают равномерно по окружности, и рекомендуемое расстояние между прихватками составляет 250-400мм.

Прихватки, являются неотъемлемой частью сварного шва и они должны выполняться теми же сварщиками, которые в дальнейшем, будут проваривать стык трубопровода с использованием таких же электродов.

При сборке внутренними центраторами вместо прихватки лучше выполнять сплошную заварку корня шва. Особенно, если температура окружающей среды низкая. Этот приём позволяет уменьшить внутренние напряжения и снизить риск возникновения закалочных трещин в металле сварного шва и околошовной зоне.

Видео: газовая резка трубы со снятием фаски под сварку

Сборка труб под сварку

Правильная сборка треб под сварку гарантирует, что сварочное соединение имеет одинаковый зазор по всей окружности трубы. Это позволяет предотвратить проблемы с недостаточным проваром корня шва, что может снизить срок службы готового шва.

Подбирать детали следует с совпадающими внутренними диаметрами труб.

Зажимают детали в специальные сборочные приспособления, которые должны удерживать трубы при сварке, чтобы в процессе сварки корня шва или прохода детали не меняли сближались и не удалялись друг от друга.

Сборка выполненная с помощью прихваток требует тщательного их осмотра на предмет наличия в них дефектов. Если таковые имеются, прихватку вырезают и сваривают повторно. Во время сварки все прихватки переплавляются.

Способы укладки трубопровода.

Сама укладка трубопровода может выполняться двумя способами:

- секционным;

- непрерывным.

При использовании непрерывного способа укладки выполняют постепенное наращивание трубопровода, при этом соединение производится без вращения труб. Секционный способ укладки предполагает сварку отдельных секций трубопровода с вращением труб в промышленных условиях, после чего готовые секции доставляются непосредственно на место прокладки трубопровода, где и соединяются в единое целое уже без вращения труб.

Назначение разделки кромок под сварку

Разделка позволяет решить две основные задачи: провар по всей толщине листа и качественный провар корня шва. Скос, создаваемый при разделке, обеспечивает плавный переход от одной детали к другой, что снижает механические напряжения. Без правильно выполненного скоса электрод не сможет пройти к корню шва и осуществить полноценный провар. Отдельным вопросом стоит разделка при сваривании труб и сосудов, а также приваривание к трубам отводов и штуцеров.

Подготовка кромок под сварку

Процесс подготовки кромок под сварку можно условно разделить на два этапа: зачистку

и

разделку

. Зачистка производится с целью удаления всех посторонних включений и мелких дефектов поверхности детали. Обработка кромок ведется до металлического блеска поверхности. Деталь зачищают с обоих сторон полосой до 20 мм. Далее проводят зачистку торцов и притуплений.

При небольших объемах работ зачистку производят ручными металлическими щетками, напильниками и шлифовальной бумагой. Места, загрязненные маслом и консервирующими составами, соскребаются скребками и протираются растворителями. При больших объемах работ применяют механические проволочные щетки или пескоструйные аппараты. С загрязнениями борются путем протравливания в растворах щелочей и кислот, с последующим промыванием чистой водой.

Разделка кромок

В зависимости от толщины свариваемого металла, разделка осуществляется либо с одной, либо с двух сторон. В любом варианте скосы выполняются без острой кромки, и на последних миллиметрах делают притупление, добиваясь плоской кромки. Разделка может производиться средствами механической обработки с применением следующих операций:

- долбления;

- строгания;

- фрезерования.

Прямые стыки подготавливаются на строгальных станках. Поступательное движение резца позволяет снять лишний металл и получить необходимую форму. Несколько сложнее обрабатывать швы криволинейной формы. В таких случаях приходится применять фрезерные станки. Движением фрезы можно управлять вручную, но чаще используются специальные программы. Таким образом, обработка происходит быстрее и точнее. При сложной конфигурации шва ручное управление движением фрезы невозможно.

При подготовке изделий, которые невозможно установить на станок из-за больших размеров или особенностей формы, используют переносные кромкосниматели. Они устанавливаются непосредственно на заготовке и обрабатывают её. Как нетрудно догадаться, форма и качество поверхности фаски оставляют желать лучшего, и заготовка требует дополнительной обработки.

Абразивная обработка применяется как дополнительная после фрезерования и скалывания, а также при удалении с поверхности незначительных изъянов на мелких деталях.

При разделке кромок термическими методами применяют:

- газовую резку (кислород);

- плазменную резку;

- лазерную резку.

Применение газовой резки к легированным сталям ограничено образованием на поверхности кромки трудноудалимых карбидов. Этот вид резки применяется, в основном, для подготовки изделий из углеродистых сталей. Намного качественнее работает плазменная резка. Высокая температура плазмы позволяет получить качественную кромку на заготовках из любых материалов. Лазерная резка пока встречается крайне редко, дает великолепные результаты, но стоит очень дорого, поэтому применяется только для разделки швов на самых ответственных изделиях.

Применяются следующие формы скосов кромок: V-образная, X-образная, U-образная

V-образная форма

Это самый популярный вид разделки. Популярность легко объясняется сравнительной простотой исполнения и возможностью применения на металлах различной толщины.

X-образная форма

Применяют при сварке толстостенных металлов.

U-образная форма

Этот сложный для выполнения скос применяется для сварки толстостенных металлов. Наиболее часто его применяют при ручной дуговой сварке, так как здесь получается существенная экономия электродов.

К – образный скос

применяется крайне редко. Напоминает собой Х – образный скос, выполненный на одной половине заготовки.

Какие виды соединений существует?

В большинстве случаев обработка стыков труб до и после сварки производится с использованием условного электрического источника подачи переменного тока. В большинстве случаев, электроток является самым выгодным по экономическим соображением вариантом, который позволяет проводить сварочные работы с минимальными финансовыми затратами, по сравнению с использованием источника постоянного тока.

В целом, при проведении сварочных работ, используется несколько вариантов соединений, в частности:

- Стыковой метод.

- Соединение под угловым расположением.

- Внахлёст.

Каждый из этих вариантов также имеет несколько подвидов, которые отличаются по основным техническим, механическим и иным параметрам, например по количеству используемых швов, по наличию или же по отсутствию скосов применяемых кромок, по способу проведения состыковочных операций.

Какими электродами лучше варить трубы отопления: металлы, оборудование, инструкции

Для начинающего электросварщика имеющего небольшой опыт работы важно на начальном этапе сделать два основных шага – правильно выбрать сварочный аппарат и также правильно подобрать к нему электроды. Почему важны именно эти моменты? Дело в том, что сварочные электрические аппараты имеют свои особенности. Для новичков лучше использовать инверторный сварочник постоянного тока. Это небольшой компактный прибор, устройство которого основано на полевых транзисторах, он выдает постоянный ток, который легко можно регулировать. Даже самый простой инвертор позволит новичку научиться держать дугу и правильно регулировать ток. Для более опытных мастеров можно попробовать поработать на аппарате переменного тока. Он мощнее, у него больше запас по мощности, а для сварки труб отопления это большой плюс. Но у него есть и минус – с ним сложно работать, для новичка трудно поймать дугу, нужен опыт, чтобы правильно выставить сопротивление резистора, да и по размерам это устройство намного больше бытового инвертора.

Что касается выбора электродов, то здесь стоит учитывать качества каждой марки, поскольку и диаметр стержня и марка оболочки сильно влияют на качество шва. Для работы используются:

- Марка С – электроды с целлюлозным покрытием. Основное назначение соединение ответственных швов на материале с большой толщиной металла;

- Марка RA – электроды рутилово-кислотные основной вид электродов для работы с металлическими трубами. Особенность этой марки заключается в быстром покрытии шва слоем шлака, который придется удалять.

- Марка RR – электроды для тонких и аккуратных работ. Марка позволяет получить почти ювелирный шов с небольшим слоем шлака, который легко снимается щеткой.

- Марка RC – рутилово-целлюлозные электроды универсального назначения. Они предназначены для сварки в любых положениях.

- Марка В – основные электроды универсального назначения для горизонтальных и вертикальных швов.

Кроме знания марки оболочки важно учитывать и толщину металла сердечника, и толщину металла свариваемых деталей.

Подготовка труб к электросварке

Также как и от оборудования и расходных материалов многое зависит от правильной подготовки самих труб для сварки. Для получения надежного и красивого шва необходимо выполнить ряд операций, облегчающих проведение дальнейших работ:

- Зачистка поверхности края трубы. 15-20 мм от среза трубы поверхность должна быть зачищена от ржавчины, лакокрасочного покрытия, масляных пятен;

- Необходимо доработать срез – он должен быть максимально ровным, так легче будет сочленить части трубы.

- При использовании толстостенных труб на соединяемых концах рекомендуется сделать фаску не меньше чем на половину толщины металла.

Сварка труб отопления проводится в несколько слоев, это зависит от толщины металла. Профессионалы рекомендуют:

- При толщине стенки до 6 мм наложить 2 слоя;

- При толщине больше 6 и до 12 мм рекомендуется снять фаску и сделать 3 слоя;

- При толщине стенки трубы больше 12 мм делается 4 сварных шва.

Профессионалы советуют при многослойном наложении швов первый шов накладывать методом ступенчатой наплавки – пройдя вперед 8-10 мм сделать обратный ход на 5-6 мм, после чего сделать снова участок длиной 8-10 мм.

При работе с большим диаметром труб делается сначала прихватка – в нескольких местах делается небольшой шов длиной 2-3 см, после чего делается сплошное сваривание стыка.

Важно помнить, что если будет сделана ошибка и обнаружится брак, то часть работы придется переделать. После прохождения полной длины окружности сварным швом делается отступ на 3-4 см и начинается наплавка второго слоя. Отступ необходим для того, чтобы исключить брак шва, в точке начала наплавки сразу нескольких слоев.

Требования к сварщикам и условиям выполнения сварочных работ.

Сварка стыков трубопроводов является одной из самых важных операций при монтаже трубопровода. К таким видам работ допускаются только высококвалифицированные сварщики, имеющие документ на право выполнения данного типа работ. В том случае, если сварщик только получил такой допуск и не имеет практического опыта или он не работал с трубопроводами в течение нескольких месяцев, перед тем как приступить непосредственно к работе, он должен выполнить контрольную сварку с использованием того же способа сварки, который будет потом применяться в сварочных работах. Кроме того, при выполнении контрольной операции он должен работать приблизительно в тех же условиях, которые будут присутствовать во время рабочего процесса. После выполнения контрольной сварки она тщательно проверяется и, если к сварному шву не возникает никаких претензий, сварщик допускается к выполнению основных работ.

Сварочные работы в полевых условиях разрешается выполнять при температуре воздуха не ниже -20 градусов по Цельсию, а если речь идет о легированных сталях, то температура воздуха при их сварке не должна быть ниже -10 градусов по Цельсию. Дело в том, что при более низкой температуре расплавленный металл сварного шва начинает активно насыщаться газами из окружающего воздуха (в основном, кислородом и водородом), а такие примеси способны сделать металл более пористым, то есть оказать большое влияние на прочность и надежность сварного соединения. Кроме того, при проведении сварки место, где работает сварщик, должно быть хорошо закрыто от ветра, дождя или снега.

Способы сварки труб

Различают три способа сварки трубопроводов, это:

- Термические;

- Термомеханические;

- Механические.

К термическим видам отнесены все способы соединения кромок плавлением. Это дуговая, газовая, лазерная, плазменная сварки труб и другие аналогичные способы. Термомеханические методы включают в себя стыковую контактную сварку и сварку при помощи магнитоуправляемой дуги. К механическому классу относят сварку взрывами и трением.

Кроме того, способы сварки можно классифицировать по следующим параметрам:

- По условиям формирования шва (принудительное или свободное формирование);

- По типу носителя энергии (газовая, лазерная, дуговая и пр.)

- По методу защиты зоны формирования шва (в защитных газах, под флюсом и пр.)

- По степени автоматизации (ручная, автоматическая, роботизированная и пр.).

При строительстве магистральных трубопроводов в большинстве случаев используется автоматическая дуговая сварка под флюсом. Однако возможности применения этого метода ограничены условием необходимости вращения стыка.

Если возникает необходимость сваривать трубы в неповоротном состоянии, применяется ручная дуговая сварка. Этот метод позволяет производить сварку в самых разных пространственных положениях, в том числе и потолочном, которое считается наиболее сложным.

При использовании сварки в защитных газах, выделяют разновидности в зависимости от типа используемого газа. Это может быть сварка в инертной среде (гелий, аргон), в активной среде (азот, углекислый газ), или в смеси активного и инертного газов.

При применении сварочных электродов принято выделять сварку при помощи плавящихся и неплавящихся (вольфрамовых) расходных материалов.

Перспективным способом является лазерная сварка, при которой в качестве носителя энергии выступает луч лазера. Этот способ сварки отличается высокой скоростью до 300 м/ч. Контактные способы сварки осуществляются за счет разогрева кромок свариваемые деталей.

Например, при дугоконтактной сварке разогрев происходит за счет воздействия дуги, которая вращается магнитным полем с большой скоростью. Это способ применяется для соединения труб небольшого диаметра.

Применение автоматической сварки при строительстве трубопроводов

В последнее время при строительстве трубопроводов все чаще применяется автоматическая сварка труб под флюсом.

Осуществление этого процесса сопровождается рядом сложностей:

- В процессе происходит затекание металла образующегося шва вовнутрь трубы, поэтому необходимо либо применять технологические подкладки, либо проводить сваривание корневого шва ручной сваркой;

- Возможно растекание расплавленного металла по поверхности детали, особенно если производится заваривание стыков у труб небольшого диаметра.

Невозможность контроля процесса формирования шва в процессе осуществления сварки.

Для того чтобы избежать названных негативных моментов, разработаны особые технологии сваривания поворотных стыков с использованием сварочных автоматов.

Для обеспечения высокого качества сварного соединения используют:

- Сварку с использованием подкладного кольца;

- Сварку, допускающую свободное формирование корневого шва с внутренней стороны трубопровода и принудительное формирования наружного шва.

- Двустороннюю сварку под флюсом;

- Сварку, проводимую в среде углекислого газа.

На практике, чаще всего, используется метод автоматической сварки с применением подкладного кольца. Перед проведением сварки разрезное кольцо шириной 25-40 мм вставляют одну трубу, добиваясь плотного соединения и производя прихватку ручной сваркой.

Затем на выступ свободной части кольца надевают вторую трубу и прихватывают ее конец, следя, чтобы зазор между деталями не превышал 1 мм.

Так может быть собрано несколько подобных секций, которые потом подаются на установку автоматической сварки. Сварка каждого из стыков осуществляется в два слоя.

После того, как будет заварен первый слой, сварочный автомат передвигается к следующему стыку, а первый тем временем проходит подготовку под сварку вторым слоем, которая заключается в очищении шва от шлаков.

Все большее распространение приобретает и технология сваривания поворотных стыков в среде углекислого газа.

Технология выполнения ручной дуговой сварки

Как правило, большая часть работ при строительстве трубопроводов, проводится с использованием ручного метода дуговой сварки. Применяя этот способ, можно соединить отдельные детали в секции, выполнять переходы через преграды, производить сварку захлестов, сварку различных деталей и пр.

Технология выполнения сварочных работ этим методом зависит, прежде всего, от материала данного вида труб.

В зависимости от того, какой марки применялась при изготовлении труб, а также от условий, в которых будет использоваться трубопровод, выбираются приспособления для сварки труб и вид сварочных материалов.

После этого устанавливается технология сварочных работ, которая зависит от толщины стенки свариваемых деталей и от их диаметра.

Основным правилом, при выполнении сварочных работ методом дуговой сварки, является требование к минимально возможному количеству слоев в шве. Так, если нужно сварить трубы с толщиной стенки не более 6 мм, то необходимо выполнять двухслойный шов. При большей толщине трубы допускается выполнение трехслойных швов.

Наиболее жесткие требования предъявляются к качеству корневого шва. При его выполнении необходимо следить за равномерным проплавлением кромок деталей, в результате которого должен образоваться равномерный по высоте валик.

Наружная поверхность этого шва должна иметь мелкочешуйчатую структуру и отличаться плавностью сопряжения с боковой поверхностью разделки.

Заполняющие слои сварного шва должны надежно проплавлять кромки деталей и сплавляться между собой. После выполнения каждого слоя необходимо проведения тщательной зачистки шва от образованного шлака.

В зависимости от типа используемых электродов, можно выделить три наиболее часто применяемые схемы сварки.

- Сварка, выполненная с использованием электродов, имеющих основное покрытие;

- Сварка, выполненная с использованием электродов, относящихся к типу газозащитных;

- Сваривание корневого шва с использованием электродов газозащитного типа, дополненное выполнением заполняющих и облицовочных слоев с применением электродов, имеющих основное покрытие.

Таким образом, ответ на вопрос, как правильно сваривать трубы, используя ручную дуговую сварку, зависит от выбранной технологии.

Так, при использовании электродов основного типа, как правило, швы выполняются по направлению снизу вверх с применением поперечных колебаний, размах которых зависит от ширины стыка. При выполнении работ на трубах большого диаметра одновременно работают до четырех сварщиков.

Сварка производится от надира по направлению вверх, при этом, в верхней части стыка необходимо обеспечить смещение замка примерно на50 мм от точки, расположенной в нижней части.

Если работает два человека, то работа первого ведется направлению (ориентируясь на циферблат часов) 6-9-12, а второго – 6-3-12. При работе вчетвером первая пара осуществляет сварку по направлению 6-9 и 6-3, а вторая, соответственно, 9-12 и 3-12.

При применении электродов, относящихся к газозащитному типу, коренной шов выполняется по направлению сверху вниз, при этом колебательные движения исключаются. Сварка труб электросваркой производится при постоянном токе, с опорой конца электрода на кромки труб.

Сварка трубопроводов на неповоротных стыках

Сварка – это процесс установления связей между атомами частей труб при их пластическом деформировании или нагревании. Иногда нагревание и пластическое деформирование применяются одновременно (ГОСТ 2601-84).

Правильная сварка различных труб встречается в двух вариантах: сварка труб плавлением и сварка давлением. Металл по кромкам свариваемых элементов плавится от источника нагревания – этот процесс именуют плавлением. Если металл деформируется пластически по краям свариваемых частей путем их сжатия под давлением, то это сварка давлением. В последнем случае температура ниже, чем температура плавления.

К сварке плавлением также относят сварку газом. В данной технологии применяется пламя газов, сжигаемых в горелке. Сварка при помощи газа или их смеси начала использоваться с развитием массового производства таких газов, как водород, кислород и ацетилен.

Эти виды сварки применяются при соединении конструкций из меди и иных цветных металлов. Сварка газом в современном мире широко используется при строительстве. Выбор технологии зависит от марки труб, диаметра, толщины металла и иных факторов.

Сварка труб методом плавления подразделяется на:

- Электродуговую. В таком случае источником нагрева является электрическая дуга;

- Электрическую простую, при которой источник нагрева является расплавленный шпак с током, протекающим через него;

- Электронно-лучевую. Металлы расплавляются потоком электронов;

- Лазером. Металл плавится мощным пучком фотонов;

- Газом. Металл плавится с использованием газовой горелки. Эта технология наиболее оптимально подойдет для сварки труб для газопровода. Шов от газовой горелки получается плотным и аккуратным, что очень важно для этой системы.

Техника безопасности

Различные типы сварки (электричеством, газом и тому подобные) должны осуществляться на подготовленных площадках с установленным специализированным оборудованием. К нему можно отнести щиты для защиты от влияния электрической дуги и специальные ширмы. Подобные устройства защиты должны находиться в таком положении, чтобы люди, присутствующие при работе, но не участвующие в процессе, были также защищены от воздействия сварки.

Если производится процесс сварки трубы с большим сечением и массой свыше 20 килограммов, то в наличии должны быть транспортно-подъемные машины. Ширина подхода к месту должна быть не менее одного метра. Температура в здании, где производится сварка труб, должна составлять не менее +16 градусов Цельсия. К тому же, в помещении нужна вентиляция и достаточный уровень освещения на месте для работ по сварке.

Рабочие должна быть оснащены специальной защитной формой. Процесс сварки требует заземления частей устройства из металла, корпус и рабочий стол также обязаны быть заземлены. На всех проводах и кабелях изоляционный материал должен быть защищен от температурных и механических повреждений, не иметь дефектов.

Все элементы оборудования должны быть произведены из материала, устойчивого к высоким температурам. В случае неисправности в электрической цепи ремонтные работы может проводить исключительно электрик-профессионал при отключенном рубильнике.

Теперь приведем данные, как можно рассчитать массу и объем наплавленного металла.

Если брать в расчет общую длину электрода 47 сантиметров и площадь поперечного сечения шва, равное половине сантиметра, а также удельные объем наплавленного материала за 7,8 граммов на сантиметр, то объем вещества равен произведению удельного объема на сечение и на длину.

Если сечение обозначить буквой S, длину буквой L, а удельный объем Vуд, тогда общий объем наплавленного вещества равен произведению S, L и Vуд и равен 1880 граммам.

Масса наплавленного вещества равна произведению коэффициента наплавленного металла на объем и равен 1,88 кг/м3, если при работе применяются электроды вида ВСП-1 с коэффициентом 10.

Технология сварки труб: НЕПОВОРОТНЫЕ СТЫКИ

Это один из самых сложных видов сварочных работ. Основная сложность заключается в необходимости выполнения сварки в различных положениях.

Неповоротные стыки по положению в пространстве бывают вертикальными (ось трубы горизонтальная) и горизонтальными (ось трубы вертикальная). Неповоротные стыки труб при толщине стенок свыше 3 мм сваривают несколькими слоями, высота каждого слоя не должна превышать 4 мм, а ширина валика должна быть равна двум-трем диаметрам электрода.

Стыки труб диаметром более 300 мм сваривают обратно-ступенчатым способом, длина каждого участка должна быть 150-300 мм. Каждый участок варится короткой дугой, равной половине диаметра электрода. Перекрытие швов (замок) зависит от диаметра детали и может составлять от 20 до 40 мм. Начинать сварку надо «углом назад», а заканчивать «углом вперед».

Сварка вертикальных стыков

Процесс начинается с потолочного положения и заканчивается на нижнем положении. Наиболее жесткие требования предъявляются к качеству корневого шва. При его выполнении необходимо следить за равномерным проплавлением кромок деталей, чтобы получить равномерный обратный валик с усилением 1-3 мм на внутренней поверхности шва.

Первый слой сваривают при возвратно-поступательном движении электрода с задержкой дуги на сварочной ванне. Это позволяет проплавлять кромки стыка с образованием узкого ниточного валика высотой 1-1,5 мм на его внутренней стороне.

При этом на свариваемые кромки не должны попадать крупные брызги расплавленного металла и сварка должна быть выполнена без прожогов. Для этого дуга должна быть короткой. Отрывая дугу от ванны, нельзя удалять ее более чем на 1-2 мм. Перекрытие начала и конца смежного слоя должно составлять 20-25 мм. Последующий слой сварки должен быть смещен от нижней точки окружности трубы на 5-6 см, и так каждый последующий слой относительно начальной точки сварки предыдущего.

Электрод при сварке второго и последующих слоев должен иметь поперечные колебания от края одной кромки к краю другой кромки. При сварке поверхность каждого должна быть вогнутой или слегка выпуклой. Чрезмерная выпуклость шва, особенно при потолочной сварке может быть причиной непровара. Заполняющие слои шва надежно сплавляются между собой и проплавляют кромки свариваемых труб. После каждого слоя шва необходимо обязательно очищать поверхности шва от шлака.

Последний слой выполняют высотой 2-3 мм и шириной на 2-3 мм большей, чем ширина разделки кромок; он должен иметь плавный переход от наплавленного металла к основному. Порядок наложения вертикальных неповоротных стыков показан на рис. 3.

Сварку труб большого диаметра могут выполнять одновременно несколько сварщиков. Если их двое, то сварка должна выполняться снизу от надира вверх по периметру в противоположные стороны. Если больше то каждый сварщик выполняет сварку на своём участке, которые расположены диаметрально противоположно.

При сварке труб диаметром 600 мм и более после сварки корня шва рекомендуется выполнить подварку корневого слоя изнутри трубы. Подварочный шов не должен иметь мелкочешуйчатую поверхность, плавно сопрягающуюся с внутренней поверхностью трубы без подрезов и других дефектов. Усиление подварочного шва должно составлять не менее 1 и не более 3 мм. Подварку выполняют электродами основного типа диаметром 3-4 мм.

Сварка горизонтальных стыков

При сборке горизонтальных стыков труб на кромке нижней трубы фаска не снимается или снимается угол 10-15°, что улучшает процесс сварки без изменения ее качества.

Лучшим методом сварки горизонтальных стыков является сварка отдельными валиками небольшого сечения. Первый валик накладывают в вершине шва электродами диаметром 3-4 мм при возвратно-поступательном движении электрода с обязательным образованием на внутренней стороне стыка узкого ниточного валика высотой 1-1,5 мм. После первого валика (слоя) зачищают его поверхность, второй валик накладывают так, чтобы он перекрывал первый при возвратно-поступательном движении электрода и его небольшом колебании от края нижней кромки до края верхней кромки.

Сварку выполняют в том же направлении, что и сварку первого слоя (валика), затем ток увеличивают и сваривают третий валик электродами диаметром 4-5 мм. Третий валик накладывают в направлении, противоположном первому, он должен перекрывать 70% ширины второго валика. Четвертый валик укладывают в том же направлении, но располагают в углублении между третьим валиком и верхней кромкой.

Сварка неповоротных стыков труб требует опыта выполнения данного вида работ, поэтому её стоит доверить профессионалам. Особенно, если речь идет о трубопроводах с повышенными требованиями к герметичности сварных соединений.

При сварке стыка трубы более чем в три слоя, начиная с третьего слоя, каждый последующий выполняется в противоположном направлении, чем предыдущий. Трубы диаметром до 200 мм сваривают сплошными швами, а диаметром более 200 мм — обратно-ступенчатым методом. Горизонтальные неповоротные стыки варятся «углом назад». Наклон электрода относительно вертикальной оси должен составлять 80-90 градусов. Варить надо средней дугой.

После сварки сварщик обязан очистить стык от шлака и брызг, осмотреть и исправить все наружные дефекты и поставить клеймо.

сварка труб, стыки трубопроводов, сварка трубопровода, неповоротные стыки, сварные стыки, сварка стыков, вертикальные стыки, ось трубы горизонтально, горизонтальные стыки, ось трубы вертикально

Подготовка к проведению работ

Технология подготовки к началу работ по свариванию включает в себя следующие этапы: изначально необходимо подготовить металл, то есть провести на нем разметку, сборку и резку труб. Для этого необходимо установить части труб в изначальном положении и очистить каждое место стыка от ржавчины, шпака, грязи, слоя краски и иных наслоений. Затем нужно провести разметку с использованием угольника, рулетки и чертилки перенести размеры конструкции на металл с чертежа. Для этой цели можно применять использовать шаблон из металла. Стоит помнить, что части труб во время сваривания немного укорачиваются, поэтому при работах нужно оставлять припуск, исходя из погрешности 1 миллиметр на поперечный стык, а 0,1-0,2 на 1 миллиметр продольного шва.

В связи с тем, что большинство труб обладают сечением круглой формы, при заготовках частей труб чаще всего применяют термическую резку.

Примерно 30 % от общей количество времени процесса занимает сборка деталей под сварку. Во время сборки необходимо учитывать изготовителя изделий, диаметр труб, серию продукции и другие факторы. Для сборки применяют сварочные прихватки. Они представляют собой легкие швы с поперечным сечением до 1/3 полноценного шва. Размер прихватки зависит от диаметра трубы и толщины стенок и составляет от 20 до 120 миллиметров. Сварочные прихватки применяют для снижения вероятности смещения участков конструкции, что может вызвать трещины при охлаждении. При сварке электричеством или газом трубы с большим диметром и толщиной или сварке в неудобном расположении во время сборки используют механическое оборудование.

Если вам необходимо произвести зажигание дуги, то нужно произвести короткое замыкание трубы с концом электрода и оторвать электрод от поверхности конструкции. Расстояние примерно равняется величине диаметра покрытого электрода. Это необходимо для нагревания металла до определенной температуры в катодном пятне. При нагревании происходит выброс первичных электронов.

Для зажигания дуги используют технологию скольжения или впритык.

Во время зажигания впритык металл нагревается в месте короткого замыкания. При зажигании дуги по технологии скольжения металл прогревается сразу в нескольких местах на поверхности сварки изделия. Чаще применяется первый способ, второй, как правило, используется при сварке небольших труб с трудным расположением.

Подготовка к сварке

Существующая технология сварки неповоротных стыков требует тщательного подхода при выполнении подготовительных работ.

Этот этап по своей трудоемкости может занимать до трети рабочего времени:

- Соединяемые детали должны быть очищены от старой краски, ржавчины, выполняется этот этап чаще всего при помощи механической обработки.

- Выполняя разметку, стоит обращать внимание на то, чтобы рез был перпендикулярен оси трубы. При этом необходимо оставлять припуск (для поперечного стыка 1 мм, а для продольного до 0,2 мм на каждый мм шва), это связано с тем, что в процессе сварки длина заготовок уменьшится.

- Резка заготовки может выполняться абразивным электроинструментом (болгаркой) или термическим способом (кислородная резка), выбор зависит в основном от диаметра трубы.

- Заготовки должны быть совмещены между собой, при этом необходимо контролировать их соосность.

- Для первоначальной фиксации накладывают несколько прихваток. Они представляют собой легкие сварные швы, параметры которых зависят от размеров соединяемых труб, но одна прихватка не должна быть больше 20-120 мм по длине и более трети от сечения шва.

Технология сварки

После зажигания дуги сразу начинается процесс плавления металлов – электродного и основного. В зависимости от длины дуги определяется производительность работы и качество шва, поэтому очень важно выбрать правильную длину дуги. Подавать электроды в дугу необходимо со скоростью плавления электрода. Чем больше опыта у специалиста, тем лучше он справляется с удержанием длины дуги.

Дуга размером от 0,5 до 1,1 диаметра электрода является нормальной. Для того, чтобы точнее рассчитать точную длину дуги, нужно узнать, какой марки и типа электроды применяются. Также немалое значение имеет положение и значение места сваривание. Если дуга длиннее нормальных размером, то устойчивость горения понижается, потери на угар увеличиваются, глубина проплавления становится неравномерной, а шов неровным.

Для того, чтобы качественно выполнить шов, стоит обратить внимание на угол наклона электрода. Для работы в положении снизу угол наклона электрода обычно составляет от 10 до 30 градусов назад. Зачастую дуга направлена в ту сторону, куда направлены электроды. Правильный наклон, помимо надежного шва, дает еще и меньшую скорость остывания вещества.

Чтобы получить валик из металла необходимого размера, нужно производить колебательные действия электрода в перпендикулярном направлении. С использованием колебательных движений швы с размером валика от 1,5 до 4 диаметров электрода. Такие швы используются чаще всего.

Получение надежно проваренного корня достигается при помощи движения треугольников. Это движение производится с выполнением угловым швов с катетами шва свыше 6 миллиметров и стыковых кромок со скосом.

Швы можно разделить по способу их заполнения на многослойные, однослойные, многопроходные, однопроходные.

Многослойный шов является таким, если количество слоев соответствует числу проходов дугой. Подобные швы зачастую применяют на проблемных участках и местах стыков.

Многопроходные швы используются в тавровых соединения и в углах.

Для увеличения показателя прочности используются выполнения шва секциями, каскадом или блоками. Все данные швы производятся по технологии обратноступенчатой сварки.

Сварка корневого валика на трубе-стык

Если требуется качественное формирование обратного валика без выборки и подварки, то сварка выполняется электродом диаметром 3 мм. Сварочный ток выбирается в зависимости от толщины основного металла, зазора между кромками и толщины притупления и лежит в минимальном или среднем диапазонах. Наклон электрода 80°-90° к вертикальной плоскости нижней трубы (рис. 64а). Наклон электрода по отношению к направлению сварки выдерживать в зависимости от проплавления обратной стороны корня шва.

При сварке «углом назад» достигается максимальное проплавление. «Углом вперед» — минимальное.

Длину дуги необходимо выдерживать короткой при недостаточном проплавлении или средней при нормальном проплавлении.

Скорость сварки определяется по объему сварочной ванны. На рис. 64б показаны дефекты в корне шва с обратной стороны при чрезмерной полноте валика. Чем больше полнота корневого валика, тем дольше в жидком состоянии находится металл шва и тем больше размеры дефектов. Скорость сварки необходимо подобрать такую, чтобы обе кромки хорошо сплавлялись, а валик был «нормальным», Если позволяет толщина металла и заложена выборка и подварка обратной стороны корня шва, рекомендуется применять электрод диаметром 4 мм.

Второй корневой валик выполняется во всю ширину, проплавляя первый корневой валик и захватывая кромки обеих труб. Диаметр электрода зависит от ширины первого валика, сварщик определяет путем промера торцом электрода. Торец электрода с обмазкой должен касаться поверхности первого корневого валика. Сварочный ток в среднем диапазоне. Наклон электрода по отношению к вертикальной плоскости такой же, как при сварке корневого валика. Сварку производить «углом назад». Скорость — такая, чтобы валик был «нормальным».

Специфика сваривания поворотных стыков

При строительстве трубопроводных конструкций необходимо знать о том, что технологии сварки горизонтальных, поворотных и неповоротных стыков различаются между собой.

Сварка поворотных стыков осуществляется в три слоя. Изначально необходимо разделить стык на четыре условных части. Первые два свариваются, затем труба поворачивается на 180 градусов, затем трубу нужно повернуть еще на 90 градусов и заварить второй слой. Завершается этот процесс еще одним поворотом на 180 градусов, оставшиеся два отрезка повторно свариваются.

Во время сварки поворотных газовых труб из металла с диаметром не выше 200 миллиметров стык не делится на условные части, а сваривается с использованием сплошного шва при вращении труб во время сваривания. Второй и третий слой при сварке труб для газа осуществляются в противоположном направлении. Каждый новый слой должен перекрывать следующий примерно на 15 миллиметров.

Сварка неповоротных стыков труб

Трубы с толщиной стенки до 12 мм сваривают неповоротными стыками в три слоя. Каждый слой не должен превышать в высоту 4 мм, при этом необходимо, чтобы ширина валика была равна двум или трем диаметрам используемого электрода.

Трубы диаметром свыше 300 мм сваривают обратно-ступенчатым методом. Длина каждого отрезка должна быть в пределах 150-300мм.

Первый слой образуют посредством возвратно-поступательных движений электрода с удерживанием дуги на сварочной ванне. Величину тока устанавливают на 140-170А.

Это позволяет проплавить кромки стыка, образовав узкий ниточный вал 1-1,5 мм в высоту на его внутренней поверхности. Необходимо избегать при этом попадания крупных брызг расплавленного металла на свариваемые кромки, а также избегать прожогов.

Дуга для этого держится короткая, с отрывом от ванны не более чем на 2мм. Зона перекрытия начала и конца смежных слоев должна быть в пределах 20-25мм.

Процесс сварки второго слоя аналогичен произведению первого.

Технология сварки неповоротных труб

Для неповоротных стыков тоже применяют технологию сварки в три слоя. При сварке неповоротных труб с толщиной 12 миллиметров каждый слой должен быть не выше 4 миллиметров в выше, а валик должен быть равен тремя диаметрам электрода в ширину. Каждый неповоротный стык сваривается поступательно-возвратным методом. Дуга не должна быть длинной (не больше 2 миллиметров). Каждый новый слой перекрывает предыдущий примерно на 25 миллиметров.

Подготовка труб и общие сведения о сварке

Подготовка стыков труб для сварки сводится к проверке величины притупления, угла раскрытия шва и перпендикулярности относительно оси трубы плоскости реза. Значение угла раскрытия должно колебаться в пределах 60-70 градусов, величина притупления – 2-2,5 мм.

С торцов труб снимают фаски механическим, методом газовой резки или иными способами, способными обеспечить необходимую форму, качество и размеры обрабатываемых кромок.

Разность стенок свариваемых труб по толщине и смещение кромок не должны быть выше 10% и более 3 мм. При стыковке труб необходимо обеспечить одинаковый зазор между кромками стыкуемых труб, равный 2-м или 3-м мм.

Перед сборкой, торцы соединяемых труб, наружные и внутренние поверхности, прилегающие к ним, на длину в 15-20мм необходимо очистить от масла, ржавчины, окалины и грязи.

Сварка стальных труб начинается с выполнения прихваток – составной части сварного шва, выполняемой тем же сварщиком, который будет сваривать стык, и использованием тех же электродов.

Сварка труб до 300 мм в диаметре предполагает равномерное выполнение прихваток швом 3-4 мм в высоту и 50 мм в длину в 4 местах по окружности. При выполнении сварки труб более 300 мм в диаметре, прихватки следует располагать по всей окружности стыка равномерно с шагом в 250-300 мм.

Правила осуществления сварки труб:

- При устройстве трубопровода нужно стремиться к сварке большего количества стыков в поворотном положении.

- Трубы с толщиной стенки в 12 мм свариваются в три слоя. Первым слоем создают местную проварку корня шва и надежно сплавляют кромки. Для этого наплавленный металл должен образовать узкий ниточный вал внутри трубы 1-1,5 мм в высоту.

- Для достижения проварки без грата и сосулек электрод следует перемещать возвратно поступательными движениями с непродолжительным удерживанием электрода в сварочной ванне, а также с небольшими поперечными колебаниями между кромками с образованием в вершине угла скоса небольшого отверстия. Отверстие получают в результате проплавления дугой основного металла. Его размер не должен быть больше на 2 мм, чем зазор, установленный между трубами.

О том, как осуществляется сварка стальных труб – видео, расположенное ниже, даст наглядное представление.

Технология сварки труб: НЕПОВОРОТНЫЕ СТЫКИ

Это один из самых сложных видов сварочных работ. Основная сложность заключается в необходимости выполнения сварки в различных положениях. Неповоротные стыки по положению в пространстве бывают вертикальными (ось трубы горизонтальная) и горизонтальными (ось трубы вертикальная). Неповоротные стыки труб при толщине стенок свыше 3 мм сваривают несколькими слоями, высота каждого слоя не должна превышать 4 мм, а ширина валика должна быть равна двум-трем диаметрам электрода.

Стыки труб диаметром более 300 мм сваривают обратно-ступенчатым способом, длина каждого участка должна быть 150-300 мм. Каждый участок варится короткой дугой, равной половине диаметра электрода. Перекрытие швов (замок) зависит от диаметра детали и может составлять от 20 до 40 мм. Начинать сварку надо «углом назад», а заканчивать «углом вперед».

Процесс начинается с потолочного положения и заканчивается на нижнем положении. Наиболее жесткие требования предъявляются к качеству корневого шва. При его выполнении необходимо следить за равномерным проплавлением кромок деталей, чтобы получить равномерный обратный валик с усилением 1-3 мм на внутренней поверхности шва. Первый слой сваривают при возвратно-поступательном движении электрода с задержкой дуги на сварочной ванне. Это позволяет проплавлять кромки стыка с образованием узкого ниточного валика высотой 1-1,5 мм на его внутренней стороне. При этом на свариваемые кромки не должны попадать крупные брызги расплавленного металла и сварка должна быть выполнена без прожогов. Для этого дуга должна быть короткой. Отрывая дугу от ванны, нельзя удалять ее более чем на 1-2 мм. Перекрытие начала и конца смежного слоя должно составлять 20-25 мм. Последующий слой сварки должен быть смещен от нижней точки окружности трубы на 5-6 см, и так каждый последующий слой относительно начальной точки сварки предыдущего. Электрод при сварке второго и последующих слоев должен иметь поперечные колебания от края одной кромки к краю другой кромки. При сварке поверхность каждого должна быть вогнутой или слегка выпуклой. Чрезмерная выпуклость шва, особенно при потолочной сварке может быть причиной непровара. Заполняющие слои шва надежно сплавляются между собой и проплавляют кромки свариваемых труб. После каждого слоя шва необходимо обязательно очищать поверхности шва от шлака. Последний слой выполняют высотой 2-3 мм и шириной на 2-3 мм большей, чем ширина разделки кромок; он должен иметь плавный переход от наплавленного металла к основному. Порядок наложения вертикальных неповоротных стыков показан на рис. 3. При сварке труб диаметром 600 мм и более после сварки корня шва рекомендуется выполнить подварку корневого слоя изнутри трубы. Подварочный шов не должен иметь мелкочешуйчатую поверхность, плавно сопрягающуюся с внутренней поверхностью трубы без подрезов и других дефектов. Усиление подварочного шва должно составлять не менее 1 и не более 3 мм. Подварку выполняют электродами основного типа диаметром 3-4 мм.

Сварку труб большого диаметра могут выполнять одновременно несколько сварщиков. Если их двое, то сварка должна выполняться снизу от надира вверх по периметру в противоположные стороны. Если больше то каждый сварщик выполняет сварку на своём участке, которые расположены диаметрально противоположно.

При сборке горизонтальных стыков труб на кромке нижней трубы фаска не снимается или снимается угол 10-15°, что улучшает процесс сварки без изменения ее качества. Лучшим методом сварки горизонтальных стыков является сварка отдельными валиками небольшого сечения. Первый валик накладывают в вершине шва электродами диаметром 3-4 мм при возвратно-поступательном движении электрода с обязательным образованием на внутренней стороне стыка узкого ниточного валика высотой 1-1,5 мм. После первого валика (слоя) зачищают его поверхность, второй валик накладывают так, чтобы он перекрывал первый при возвратно-поступательном движении электрода и его небольшом колебании от края нижней кромки до края верхней кромки. Сварку выполняют в том же направлении, что и сварку первого слоя (валика), затем ток увеличивают и сваривают третий валик электродами диаметром 4-5 мм. Третий валик накладывают в направлении, противоположном первому, он должен перекрывать 70% ширины второго валика. Четвертый валик укладывают в том же направлении, но располагают в углублении между третьим валиком и верхней кромкой. При сварке стыка трубы более чем в три слоя, начиная с третьего слоя, каждый последующий выполняется в противоположном направлении, чем предыдущий. Трубы диаметром до 200 мм сваривают сплошными швами, а диаметром более 200 мм — обратно-ступенчатым методом. Горизонтальные неповоротные стыки варятся «углом назад». Наклон электрода относительно вертикальной оси должен составлять 80-90 градусов. Варить надо средней дугой. После сварки сварщик обязан очистить стык от шлака и брызг, осмотреть и исправить все наружные дефекты и поставить клеймо.

Сварка неповоротных стыков труб требует опыта выполнения данного вида работ, поэтому её стоит доверить профессионалам. Особенно, если речь идет о трубопроводах с повышенными требованиями к герметичности сварных соединений.

Технология подготовки труб под сварку

Выполняется механической обработкой либо путем термической резки или строжки (кислородной, воздушно-дуговой, плазменно-дуговой) с последующей механической обработкой резцом, фрезой, абразивным инструментом. Глубина механической обработки после термической резки должна быть указана в технической документации на трубопровод в зависимости от восприимчивости конкретной марки стали к термическому циклу резки.

Фаски на трубах из углеродистых и низколегированных сталей под ручную аргонодуговую сварку без подкладных колец, а также на трубах из сталей легированных и высоколегированных, независимо от способа сварки, необходимо снимать только механическим способом. Подготовленные кромки не должны иметь вырывов. заусенцев, резких переходов и острых углов. Все местные уступы и неровности следует удалить абразивным кругом или напильником.

Подготовленный торец трубы проверяют на перпендикулярность

| Номинальный внутренний диаметр трубы, мм | До 65 | 66-125 | 126-225 | 226-500 | Св. 500 |

| Допустимый перекос плоскости e, мм | 0,5 | 1,0 | 1,5 | 2,0 | 2,5 |

Если разность внутренних диаметров стыкуемых труб превышает допустимую (30% толщины стенки), то для достижения плавности перехода в месте стыка применяют один из следующих способов:

- раздача без нагрева или с нагревом конца трубы с меньшим внутренним диаметром;

- расточка но внутренней поверхности конца трубы с меньшим диаметром;

- наплавка на внутреннюю поверхность трубы с большим внутренним диаметром слоя металла и последующая его обработка резцом и абразивным камнем.

Устройства для калибровки концов труб

Рекомендуемая обработка внутреннего диаметра концов труб согласно РД 153-34.1-003-01

Технологические параметры способа раздачи концов труб согласно РД 153-34.1-003-01

| Температура нагрева раздаваемого конца трубы, °С | Максимальный наружный диаметр трубы, мм | Максимальная толщина стенки трубы, мм | max А, % |

| СТАЛЬ УГЛЕРОДИСТАЯ | |||

| 20 | 83 | 6 | 6 |

| 20 | 84 — 200 | 8 | 4 |

| 700 — 900 | 300 | 20 | 10 |

| СТАЛЬ НИЗКОЛЕГИРОВАННАЯ КОНСТРУКЦИОННАЯ | |||

| 20 | 200 | 8 | 4 |

| 700 — 900 | 300 | 20 | 10 |

| СТАЛЬ НИЗКОЛЕГИРОВАННАЯ ТЕПЛОУСТОЙЧИВАЯ | |||

| 20 | 100 | 8 | 4 |

| 900-1000 | 100 | 8 | 10 |

| СТАЛЬ ВЫСОКОЛЕГИРОВАННАЯ АУСТЕНИТНОГО КЛАССА | |||

| 20 | 83 | 6 | 6 |

| 20 | 84-100 | 10 | 4 |

| СТАЛЬ ВЫСОКОЛЕГИРОВАННАЯ МАРТЕНСИТНО-ФЕРРИТНОГО КЛАССА | |||

| 20 | 100 | 6 | 4 |

Вид расточки концов труб под подкладное кольцо

| S, мм | l, мм | β, град |

| До 5 | 40 | 15 ± 2 |

| 5-25 | 50 | 15 ± 2 |

| Св.25 | 1.6S + 10 | 15 ± 2 |

При стыковке труб с разными наружными диаметрами следует выполнить следующие варианты обработки:

l≥50 мм; α = (45±2)°; β≤(15 ± 2)°

l ≥ 5(S2 — S1); β = (15 ± 2)°

Вмятины на концах труб исправляют с помощью домкратов или других разжимных устройств при условии, что глубина вмятины не превышает 3,5% диаметра трубы, а толщина стенки трубы — не более, мм:

| Из углеродистых и низколегированных сталей | 20 |

| Из высоколегированных сталей | 10 |

| Из низколегированных теплоустойчивых сталей | 6 |

Кромки литых деталей трубопровода необходимо подготавливать в заводских условиях механическим путем. Никакая дополнительная обработка литых деталей в условиях монтажа не допускается.

Качество обработки кромок труб под сварку , размеры фасок проверяют специальными шаблонами.

Шаблоны для проверки:

Углов

Превышение кромок

Притупление кромок

Зазор в соединениях

Разделка труб под сварку: ГОСТ, формы, ошибки разделки

Перед тем, как выполнять любую сварку деталей, необходимо правильно обработать их и придать краям нужную форму. Эту процедуру обычно называют «разделка». В данной статье мы постараемся рассказать все о разделке труб под сварку и не только.

Зачастую разделка выполняется на заготовках толщины больше средней. Для чего это нужно:

- Чтобы мастеру было удобно добраться своими инструментами к зоне выполнения шва;

- Выполнить высококачественную сварку по всей толщи свариваемых деталей.

Когда выполняется операция по разделке кромок труб под сварку, автоматически увеличивается область шва, а, следовательно, и количество расходуемого сырья. Самый малый расход материалов получается, когда разделка не осуществляется совсем. Сваривают детали без подготовки. Если толщина заготовки малая, то выполняется отбортовка.

Зачистка торцов труб перед подготовкой

Прежде чем начать подготовку труб, обязательно необходимо выполнить зачистку торцов. Обычно выполняется в 2 стадии:

- Механическая зачистка – первый этап, с помощью которого удаляется грязь, коррозия и всевозможные загрязнения. Такой вид зачистки проводится с помощью проволочных щеток-насадок или абразивных кругов, имеющих различные формы и зернистость. Маленькие элементы можно зачищать вручную, а вот для больших уже применяются угловые шлифовальные машины, или другими словами «болгарка».

- Химическая зачистка – второй этап, который используется, чтобы обезжирить зону шва и удалить из нее оставшиеся загрязнения, не поддавшиеся механической очистке. Для нее применяются растворители.

Если не выполнять очистку деталей перед сварочными работами, то вся грязь, оставшаяся в области шва, значительно сократят срок эксплуатации деталей: прочность и время эксплуатации будут под вопросом.

По завершению очистки металла, переходят непосредственно к разделке труб под сварку. Ее выполняют для освобождения места под инструмент для дальнейших работ, то есть увеличивается геометрия стыковки с одной или даже с двух сторон.

Такая процедура важна, когда стены конструкции, с которыми работаем мастер, толстые, где необходимо проваривать по несколько раз.

Основная задача разделки кромки труб под сварку – обеспечить полное и глубокое сваривание по длине шва.

Верное и тщательное приготовление заготовки – залог качества, ведь тем самым уменьшается риск дефектов, не создаются пустоты и не нарушается однородность материала в зоне шва.

Как подготовить изделие перед разделкой кромки под сварку

Подготовительные работы можно разделить на несколько видов:

- Ручная> – такой способ правки используется для присоединения плит с использованием молотка.

- Механическая – данный вид подготовки используется для устранения складок, неровностей и коробления (искажения формы) при помощи прокатки на правильных вальцах.

- Разметка – применяется при ремонте, для исправления криволинейных швов, когда необходимо просверлить отверстия.

- Термическая – используется для повышения эластичности и урегулирования внутреннего строения металла, для чего металлические изделия заблаговременно подогревают.

Также важно подготовить саму кромку. Подготовка различается:

- С разделкой: снимается фаска одной стороны, если нужно, то и с другой, зачастую с обоих изделий. Или же делают угловое скашивание.

- Разделка отсутствует: для этого необходимо хорошо зачистить поверхность и уложить на нужной дистанции.

- Отбортовка: сглаживаются заостренные бока.

Когда весь комплекс работ по подготовке проведен, переходят, непосредственно, к самой разделке кромки труб перед сваркой. Можно выделить одностороннюю разделку труб под сварку и двухстороннюю (так как скосы более сложной формы необходимо заваривать как с лицевой, так и изнаночной стороны детали).

Формы разделки кромок под ручную дуговую сварку

Рассмотрим различные виды скосов краев заготовок. Каждая форма используется при работе с конкретными деталями и при индивидуальных показаниях к сварочному соединению и различаются толщью, свойствами металла и методом сварки.

V-образная

Достаточно распространенный вид разделки кромки трубы под сварку — это прямолинейный скос с одной стороны. Такая разделка используется в работе с металлом в форме листов толщиной от 3 до 26 мм и подразумевает симметричный скос кромки либо у 1й, либо у 2х деталей. Угол разделки кромки под сварку:

- Односторонний – 50 градусов;

- двухсторонний – 60.

U-образная

Разделка не для новичков – это достаточно сложная форма. Края заготовки подлежат разделке либо с одной, либо с 2х сторон. Данный криволинейный скос используется при сваривании металла толщиной 20 – 60 мм и считается экономным в расходуемых материалах, а именно электродов. Также бонусом выступает быстрый провар шва. В результате образовывается идеальный валик.

X-образная

Прямолинейный скос 2-ух кромок с двух сторон, похож на V-образную разделку, но только шов проваривается по всей глубине. Получившийся шов может работать под большими нагрузками. Заготовка должна быть в толщь 12 — 60 миллиметров, а угол разделки кромки под сварку — 60 градусов (в некоторых случаях – 45).

K-образная

Двусторонний скос 2х краев, который практически повторяет X-образный, но процедуру проводят лишь с одной заготовкой.

- Односторонняя разделка кромки используется для угловых и стыковых швов (V или U-образная);

- Двухсторонняя используется для стыковых швов, когда изделие проваривается по всей поверхности (X или K-образная).

Угол разделки кромки под сварку подбирается в зависимости от сварочного инструмента:

- Электродуговой сварки – в пределах 30 – 35 градусов;

- Для оборудования с газовой сваркой рекомендуется использовать угол наклона 45 градусов.

Важно, чтобы скосы не кончались острыми краями, т.к. может возникнуть риск непроваров в некоторых отдельных местах. А на концах кромки (ориентировочно 2-3 мм) необходимо формировать притупление.

Способы обработки кромок под сварку

Существует несколько способов как обработать кромку детали:

- Ручной – для этого используют такие инструменты, как зубило, наждачная бумага или напильник;

- Механический – различаются по типу используемого оборудования: 1) при помощи токарного или расточного станка деталь обтачивают на оси, которая вращается; 2) другие заготовки обрабатывают на фрезерных, шлифовальных, строгальных и других машинах; 3) фрезерные или универсальные станки используются для обработки криволинейных краев.

- Термический – 1) при помощи газового резака, которая переходит в ручную сварку; 2) плазмотроном – одна из самых точный обработок.

Разделка кромок под сварку гост

Подготовка элементов к сварочным работам может различаться и зависеть от типа соединения и толщины металла, упорядоченных системой ГОСТ.

Разделка кромок труб под сварку – ГОСТ 16037-80, а также подходит для соединений из такого материала, как сталь. Стоит учитывать специфику соединяемых элементов и видом соединений:

- Свойства конструкций труб;

- Размеры, т.е. толщина и диаметр трубы;

- Соединение.

Все условия, прописанные в межгосударственном стандарте для разделки труб под сварку 16037-80 обязательно нужно соблюдать для выполнения качественной сварки.

Важно правильно очистить и обезжирить поверхность кромок труб, которые будут подвергаться сварке.

Перед электродуговой сваркой с использованием газов, кромка детали обрабатывается вручную, термическим или механическим способом. Для лазерной необходимо тщательно очищать металл, протравляя края дальнейших швов, промыв и осушив их.

Острые края на скосах заготовки должны быть скруглены, иначе это может привести к прожжению или плохой проварке шва.

Разделка труб под сварку: этапы

Ранее уже говорилось, что разделка труб под сварку должна регулироваться ГОСТ, и мы уже определили, что тип соединения труб может быть:

- стыковым;

- под углом;

- внахлест, если диаметр трубы/трубопровода изменяется или к нему приваривается фланец.

Перед выполнением сварочных процедур проводятся подготовительные мероприятия, для труб это механическая зачистка, которая удаляет загрязнения, далее химобработка и, непосредственно, сама разделка труб под сварку.

Разделка кромки выполняется путем механической обработки. Для монтажа труб используют предназначенное для этого оборудование. Допускается использование угловых шлифовальных машин.

Разделка кромок труб под сварку выполняется только в случае, если толщина труба будет более 4 мм. Скашивание выполняется под углом 45 градусов 1-ой или двух кромок.

Стыки на трубах можно разделить на поворотные и неповоротные. Но в рекомендациях ГОСТ указано применение именно поворотных стыков, так как их сварка более удобна в нижней позиции, а разделка происходит по всей длине стыка.

Прежде, чем приступить к дуговой сварке под флюсом, нужно прихватить торцы труб:

- 4 прихватки для труб диаметром менее 300мм;

- каждые 200-300мм прихватка, если диаметр свыше 300мм.

В случае, когда толщь стенки трубопровода больше 12 мм включительно, то проварка должна осуществляться в 3 этапа. На первом формируется валик с возвышением от 1,5 до 3 миллиметров, который распределяется на протяжении всего стыка.

По ГОСТ для труб регламентирована U-образная разделка кромки – это, если толщина заготовки большая. А все делается для того, чтобы уменьшить площадь сечения шва, тем самым, снизив объемы расходников и увеличивая скорость выполнения работы. Какой скос использовать, если толщина трубы составляет:

- Х или V–образная — 3-25 миллиметров;

- U–образная — 26-60 миллиметров;

- другие специальные формы — более 60 миллиметров.

Разделка труб пол сварку подразумевает следующие способы:

- Газовый резак. Имеет низкую точностью и не совсем качественное покрытие. Нуждается во вспомогательной мехобработке.

- Механический способ обработки труб. Благодаря строгальным или фрезерным станкам получается в результате чистая поверхность.

Торцовочные машины предназначены для разделки кромок труб под сварку значительного диаметра. В то время, когда на магистралях отопления полным ходом идет ремонт, разделку выполняют шлифовальными машинами.

При разделке кромок труб большого диаметра используются специальные торцовочные аппараты. Во время ремонтных работ на магистралях отопления разделка часто выполняется вручную шлифмашинами.

Распространенные ошибки при разделке труб под сварку

Зачастую ошибки возникают во время самой подготовке к разделке. Поэтому, чтобы работа была выполнена на высшем уровне и сварочный шов был идеальным, не допускайте следующих ошибок:

- Не оставляйте скос края с острым углом – это скорее всего приведет к тому, что шов плохо будет проникать внутрь соединения.

- Плохая чистка изделия от загрязнения и масел или неверно подобранный метод очистки – в результате шов будет пористым.

- Несоблюдение регламентов ГОСТа (неправильно подобранный угол скоса, размеры зазоров) – пусть работа и будет быстрее, но качество получившегося шва будет плачевным.

Специализированное оборудование

Не только универсальное оборудование, но и узко специализированное подойдет для разделки кромки труб под сварку применяется. Подобрать можно исключительно от объемов работ.

Если говорить об универсальных машиных, то можно выделить угловые шлифовальные станки, слесарные инструменты и напильники.

Компания Promotech представляет огромный выбор узко направленных машин для снятия фаски: кромкорезы и фаскосниматели серии BM и серии PRO, которые отлично подойдут для выполнения большого объема схожих швов.

Заключение

Важным регламентирующим документом по разделке труб под сварку является ГОСТ, которому не только важно, но и необходимо придерживаться. В нем заключены все правила, методы и углы сварки, типы соединений, формы разделки и другие параметры под каждый случай.

Так как трубопровод служит нам не один год, он должен быть выполнен качественно, чтобы выдержать давление жидкостей. Выполняйте все указания ГОСТ 16037-80, правильно проводите очистку и подготовку деталей – это сэкономит как деньги, так и время, и в результате Вы повысите производительность последующих операций.

Подготовка труб к сварке

Все технологические конструкционные трубопроводы промышленного, социального, коммунального значения изготавливаются из различных материалов, следовательно, происходит разная методика подготовка труб к сварке.

Попробуем разобраться, какие методы и способы используют для данного технологического процесса. Для всех процессов используют один из выбранных вариантов, это подготовка труб под сварку автоматическим или промышленным полуавтоматическим способом.

Рассматривая подробно технологию подготовку труб к сварке стыков, выделим следующие методы, например под рабочим давлением:

- Холодная технология.

- Газопрессовая.

- Прессовая.

- Методика трением.

- Термитная технология.

- Универсальная контактная.

- Ультразвуковая.

Рассматривая другой способ, подготовка кромок труб под сварку плавлением, следует выделить следующие группы:

- Методика электродуговой сварки в специальной среде газов.

- Электродуговая, с использованием флюса.

- Ручная методика сварки электродугового типа.

- Электрическая технология, на основе шлака.

- Стандартная газовая.

Какие виды соединений существует?

В большинстве случаев обработка стыков труб до и после сварки производится с использованием условного электрического источника подачи переменного тока.

В большинстве случаев, электроток является самым выгодным по экономическим соображением вариантом, который позволяет проводить сварочные работы с минимальными финансовыми затратами, по сравнению с использованием источника постоянного тока.

В целом, при проведении сварочных работ, используется несколько вариантов соединений, в частности:

- Стыковой метод.

- Соединение под угловым расположением.

- Внахлёст.

Каждый из этих вариантов также имеет несколько подвидов, которые отличаются по основным техническим, механическим и иным параметрам, например по количеству используемых швов, по наличию или же по отсутствию скосов применяемых кромок, по способу проведения состыковочных операций.

Как осуществляется подготовительная работа?

Для того чтобы обработка концов труб под сварку прошла идеально и без лишних проблем, необходимо правильно организовать рабочий процесс подготовительных работ, которые включают несколько технологических этапов.

- Правка концевых соединений, которые подвергаются сварке.

- Зачистка труб перед сваркой от образования загрязнений, мусора, обезжиривание и т.д.

- Комплексная сборка труб к подсоединению.

Способы соединения профильных труб без сварки

Проведение правки. Как правило, во время транспортировки трубы имеют свойство деформироваться, и для того, чтобы избежать ненужных досадных ситуаций, проводится подготовка труб к сварке на газопроводе для придания идеальной круглой формы конструкциям трубы концевых соединений.

Для того, чтобы добиться идеальной круглой формы используют основное и вспомогательное оборудование, которое основано на механическом, гидравлическом или пневматическом принципе действия.»

Для примера приведём вариант исправления кривизны при помощи гидравлического домкрата, а также с использованием для вставки специальных радиальных прокладок, которые вставляются во внутреннюю часть трубы. При помощи домкрата производится подготовка труб к сварке под углом 90, радиальные прокладки выравнивают неровные участки, и труба становится идеально круглой и подготовленной к сварочным работам.

Очистка концевых соединений. Для того чтобы труба имела идеальную конструкцию после сварочных работ, необходимо произвести размагничивание труб перед сваркой, а также обработать поверхность специальными чистящими составами. В качестве чистящего вещества, используют доступные материалы и средства.

Например, для очистки от скопившегося налёта или масла, используют обычное дизельное топливо или бензин. Допускается применение специальных растворителей, очищающие кромки концевых соединений от налёта.

Если на месте обработки имеется ржавчина, то разделка под сварку труб, предусматривает проведение очистки при помощи механических средств, в виде щётки или абразивных кругов.

Зачистка труб перед сваркой

Сборочный процесс. Окончательным этапом является сборка стыковых соединениях, после того, как пройдёт обработка труб после сварки. Этот процесс требует выполнение в обязательном порядке 3 основных правила, которые знают специалисты по сварочным работам.

- Общая поверхность всех стыковых соединений должны полностью совпадать.

- Технологическая ось основного трубопровода не должна быть нарушена, ни под каким предлогом.

- Общий технологический зазор между соединениями должен совпадать по всему диаметру обрабатываемой трубы.

Соединение труб без сварки и резьбы

Сборочный процесс допускается выполнение в ручном режиме, но для труб большего диаметра или для более точных производственных операций используются центраторы, которые в свою очередь делятся на внутренние и наружные приспособления.

После окончания всех подготовительных работ можно приступать к основной работе, которая включает в себя сварочные работы специального типа.

Сварщик, должен знать особенности материала труб, и только после этого он может приступать к выполнению прямых обязанностей.»

Не последнее место занимает знание целевого предназначения трубопроводной магистрали. Зная конечную цель эксплуатации трубопровода, применяется соответствующий тип варочной технологии:

- По варианту используемой энергии, которая подразделяется на дуговую, лучевую, а также на плазменную или газовую.

- По типу защитного слоя, который может быть как под флюсом, так и под воздействием газовой среды.

- По уровню автоматизации, который может быть – автоматическим, полуавтоматическим, а также ручной.

По статистике, для магистральных трубопроводов общего и специального назначения, почти в 70% случаев используется автоматический вариант сварочных работ с использованием флюса.

Безопасность проведения подготовительных работ

Несмотря на то, что подготовительный этап требует минимальное использование сварочного оборудования, необходимо соблюдать все требования пожарной и электробезопасности, которые позволяют грамотно и безопасно осуществлять технологические процессы.

К работе допускается только специалист, имеющий соответствующий разряд подготовки. Перед началом работы, проводится общий и специальный инструктаж мастера и исполнителя, которые подписывают соответствующие документы.

Во всех случаях, исполнителям предоставляется технологическая карта, в соответствии с которой осуществляется общий фронт работ. По окончании подготовки, исполнители также проводят ознакомительные действия при работе со сварочным оборудованием.

В непосредственной близости должны располагаться основные средства пожаротушения и электрозащиты, в случае возникновения непредвиденных ситуаций.

Правильная подготовка и сборка труб под сварку – Осварке.Нет

Качественная подготовка и сборка труб под сварку может сэкономить значительное количество времени и денег и в конечном итоге повысить производительность всех операций.

Независимо от используемого процесса сварки, надлежащая подготовка перед началом работы является ключевой для обеспечения качества готового шва. Принятие необходимых операций подготовки сварных соединений может снизить риск появления дефектов в шве, а также сохранить деньги за расходные материалы.

Фото. Подготовка труб под сварку

Правильная подготовка труб под сварку помогает избежать таких проблем, как твердые включения, трещины в шве, не сплавления и низкая глубина проплавления. Предлагаю рассмотреть следующие ключевые этапы очистки и подготовки сварных соединений, которые помогут избежать некоторых распространенных проблем и ошибок при сварке труб.

Очистка и подготовка труб

Очистка и подготовка труб под сварку совместные процессы. Прежде всего этот процесс зависит от состояния труб в котором они принимаются. Не зря на некоторых сварщиков возлагают ответственность за резку труб и выполнения скоса кромок. Но часто бывает что скос кромок и резка труб выполняется кем-то еще до того, как сварщик получил трубу.

Правильно подготовленные стыки труб — независимо от того, скошены кромки или нет — должны обеспечивать доступ к стыку и глубокое проникновение сварочного шва вглубь разделки кромок.

После того, как труба была разрезана газовой горелкой, плазменной резкой или механическим инструментом, а скос кромок выполненный шлифовальной машиной или механически следует очистить внутреннюю и внешнюю поверхность стыка труб и скоса.

Если труба разрезается механическими методами, наверняка использовалась смазка, поэтому ее необходимо удалить перед сваркой, чтобы уменьшить риск попадания водорода в сварочный шов. Газовая и плазменная резка обычно оставляет на кромке слой шлака и оксидов. Обязательно очистите его, чтобы предотвратить твердые включения и пористость.

Перед сваркой поверхность очищают от краски, масла и грязи на основном металле чтобы предотвратить вероятность появления дефектов и сохранить целостность сварочного шва. Очистить необходимо по крайней мере 2-5 см от сварного шва и точек прихватки.

В то время как некоторые виды сварочных процессов и сварочных материалов позволяют вести сварку по не зачищенным кромках и маслу, не стоит полагаться на это при сварке труб. Трубопроводы — ответственные конструкции, где нужно минимизировать риски появления дефектов и продлить максимально срок эксплуатации труб.

Сборка труб под сварку

Правильная сборка треб под сварку гарантирует, что сварочное соединение имеет одинаковый зазор по всей окружности трубы. Это позволяет предотвратить проблемы с недостаточным проваром корня шва, что может снизить срок службы готового шва.

Подбирать детали следует с совпадающими внутренними диаметрами труб.

Зажимают детали в специальные сборочные приспособления, которые должны удерживать трубы при сварке, чтобы в процессе сварки корня шва или прохода детали не меняли сближались и не удалялись друг от друга.

Сборка выполненная с помощью прихваток требует тщательного их осмотра на предмет наличия в них дефектов. Если таковые имеются, прихватку вырезают и сваривают повторно. Во время сварки все прихватки переплавляются.

Распространенные ошибки

Очень часто исправление дефектов и доработку сварочных соединений вызывает именно неаккуратная подготовка шва. Чтобы получить хорошие результаты сварки, избегайте этих распространенных ошибок:

- Очень часто можно встретить скос кромок со слишком острым углом, что приводит к плохому проникновению сварочного шва в глубь сварочного соединения.

- Не достаточно хорошая очистка от масла, грязи, краски или лака основного металла. Неправильные методы очистки могут вызвать пористость шва. Использование шлифовальных машин наиболее быстрый способ очистки зоны сварки. Убедитесь что вы очистили по крайней мере 2-5 см от торца детали, чтобы предотвратить попадание в шов посторонних материалов.