Содержание

Задвижки

Задвижки – тип трубопроводной арматуры с запирающим (регулирующим) элементом, который перемещается перпендикулярно оси потока рабочей среды. Задвижки – арматура двухпозиционного действия. Они могут применяться только для включения или отключения трубопроводов. Использование задвижек в качестве регулирующих устройств запрещается.

Устанавливаются задвижки как на горизонтальных, так и на вертикальных трубопроводах. Задвижки со встроенным электроприводом целесообразно устанавливать на горизонтальных участках трубопроводов шпинделем вверх. В местах установки задвижек должен быть обеспечен свободный доступ для их обслуживания и ремонта без вырезки из трубопровода, для монтажа и демонтажа.

Выпускаются задвижки с затворами клинового и параллельного типа. В основном задвижки оснащены затворами клинового типа. Особенностью задвижек данного типа является зависимость усилия прижатия рабочих поверхностей затвора к рабочим поверхностям седел от усилия на приводе.

Характеристики и требования

- Задвижки должны соответствовать требованиям ГОСТ 5762, ТУ и КД.

- Номинальные размеры от DN50 до DN1600 включительно.

- Номинальные давления от PN1,6МПа(PN16) до PN25МПа(PN250) включительно.

- Конструктивное решение задвижек, предназначенных для работы на вакууме, должно обеспечивать их герметичность относительно внешней среды и затвора при давлении до 0,004 МПа.

- В задвижках, предназначенных для работы на трубопроводах, на которых возможен нагрев находящегося в замкнутом объеме корпуса конденсата, должно быть предусмотрено устройство, исключающее повышение в них давления свыше допустимого значения.

- Задвижки с номинальным диаметром до DN150 включительно должны иметь клин жесткой конструкции, свыше DN150 до DN300 включительно – клин жесткой или упругой конструкции, свыше DN300 – упругой конструкции.

- Присоединение задвижек к трубопроводу: фланцевое по ГОСТ 12815, ответные фланцы по ГОСТ 12821.

- Испытание задвижек проводить согласно РД 26-07-263-86.

- Исполнение корпусов задвижек – полнопроходные.

Материал уплотнительных поверхностей деталей узла затвора должен обладать износостойкостью, обеспечивающей ресурсные показатели надежности задвижек. Скорость коррозии материала уплотнительных поверхностей деталей узла затвора – не более 0,05 мм/год. Если материал седел корпуса и контактирующих с ними деталей узла затвора не обеспечивает указанную скорость коррозии и требуемую износостойкость, то в стандартах (ТУ, КД) на конкретные задвижки предусматривают наплавку уплотнительных поверхностей коррозионно-стойкими износостойкими сплавами.

Седла задвижек допускается выполнять в соответствии со стандартами (ТУ, КД) на конкретные задвижки либо вместе с корпусом, либо вставными (с креплением на резьбе, запрессовкой, сваркой и другими методами).

Затяжку резьбовых соединений задвижек проводят стандартным или указанным в ТК, КД на конкретную задвижку специальным инструментом без применения удлинителей. Конструктивно обеспечивают выступание концов болтов и шпилек из гаек не менее чем на один шаг резьбы.

Срезы соседних колец сальниковой набивки смещают при сборке на угол 90° ± 5°.

Конструкция задвижки должна обеспечивать блокировку одновременной работы привода и ручного дублера.

Классификация

По типу затвора

Задвижки подразделяют по типу затвора:

- С клиновым запирающим элементом (с жестким клином, упругим клином, составным клином)

По типу уплотнения

Задвижки подразделяют по типу уплотнения подвижных элементов относительно внешней среды:

- сальниковые,

- сильфонные,

- с жидкометаллическим,

- графитоармированным

По типу присоединения

Задвижки подразделяют по типу присоединения к трубопроводу:

- фланцевые,

- муфтовые,

- цапковые,

- штуцерные,

- под приварку;

По типу проточной части

Задвижки подразделяют по типу конструкции проточной части корпуса:

- полнопроходные

- неполнопроходные

По типу уплотнения неподвижных элементов

Задвижки подразделяют по типу уплотнения неподвижных элементов:

- с плоским уплотнением

- с уплотнением “выступ-впадина”

- с уплотнением “шип-паз”,

- промежуточным кольцом;

По типу управления

Задвижки подразделяют по типу управления:

- с ручным управлением,

- с пневмо- или гидроприводом,

- с электроприводом.

Тип шпинделя

По типу шпинделя: с выдвижным шпинделем, невыдвижным шпинделем;

Положение запирающего элемента

По исходному положению запирающего элемента задвижек с автоматическим управлением: нормально открытые – управляющая среда закрывает; нормально закрытые – управляющая среда открывает;

Тип передачи усилия

По типу передачи усилия управления от элемента управления к задвижке: с приводом вращательного типа, с приводом поступательного типа.

Направление подачи среды

Направлению подачи управляющей среды в привод задвижки:

а) с односторонним направлением (на открытие или на закрытие);

б) с двусторонним направлением (попеременно, на открытие и на закрытие или наоборот);

Конструкция

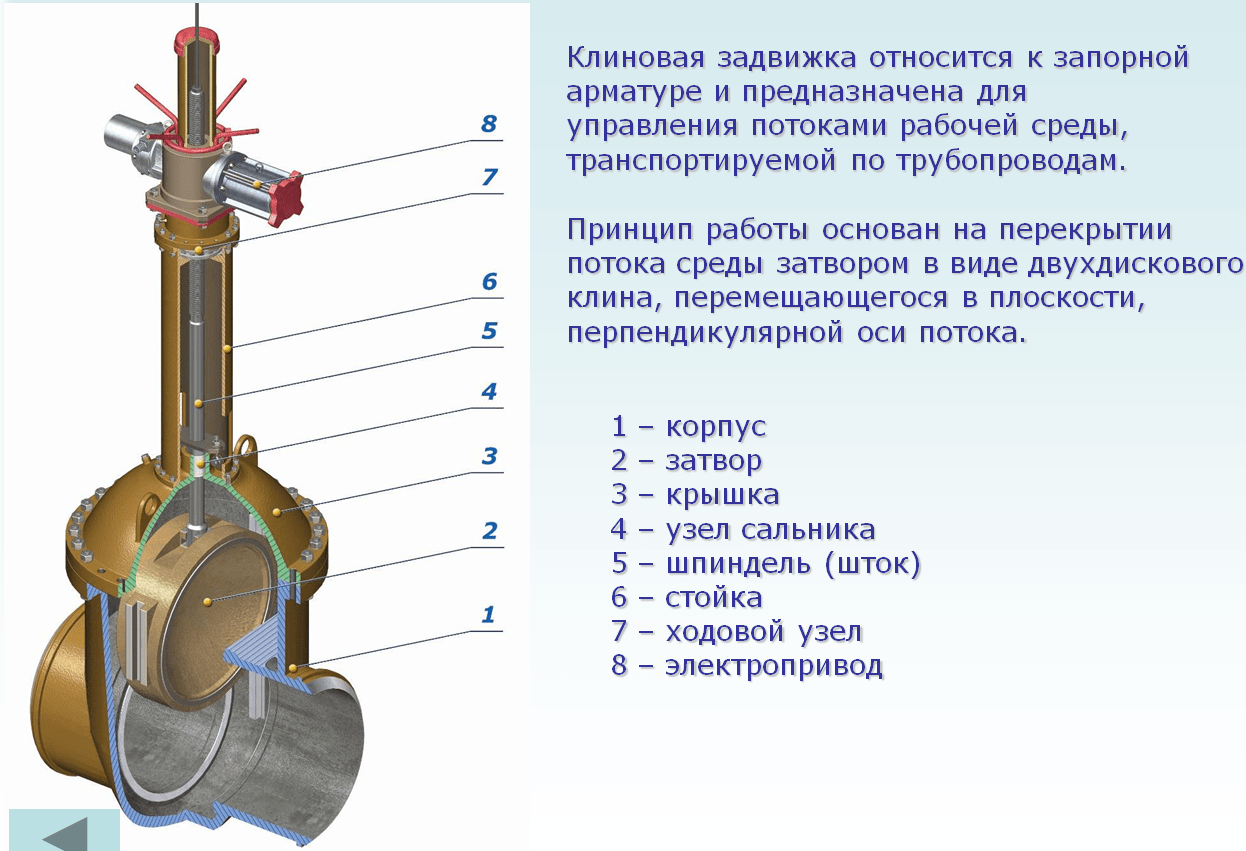

Схема

Конструкция задвижки состоит из корпуса и крышки, образующих полость, в которой находится рабочая среда под давлением и внутри которой помещен затвор (на чертеже он клиновой). Корпус имеет два конца для присоединения задвижки к трубопроводу (применяются присоединительные концы фланцевые и под приварку).

Клиновая задвижка

Внутри корпуса расположены, как правило, два седла, параллельно или под углом друг к другу (см рис.13), к их уплотнительным поверхностям в положении «закрыто» прижимаются уплотнительные поверхности затвора. Затвор перемещается в плоскости, перпендикулярной оси прохода среды через корпус, при помощи шпинделя или штока. Шпиндель с ходовой гайкой образует резьбовую пару, которая при вращении одного из этих элементов обеспечивает перемещение затвора в нужном направлении. Такое решение наиболее распространено, и применяется при управлении вручную или электроприводом.

Седло

Для задвижек из углеродистой стали седла изготавливаются из материала с высокой плотностью, обладающего хорошей уплотнительной способностью. В качестве материала для уплотнительных поверхностей используется сталь с 13% содержанием хрома или сверхтвердые сплавы, наплавляемый на уплотнительную поверхность.

Седла могут вворачиваться или ввариваться в корпус задвижки, либо производится наплавка коррозионно-стойкого уплотнения непосредственно в сам корпус. Выдвижной шпиндель и клин задвижек соединяются Т-образным пазом. Верхняя часть паза плотно сопрягается со шпинделем для обеспечения надежного и прочного соединения. Упругая конструкция клина позволяет избежать спаек с седлами, возникающими при возрастании температуры.

Сальниковое уплотнение

Конструкция камеры сальникового уплотнения предохраняет набивку сальника от воздействия рабочей среды, когда клин поднят в верхнее положение. Сальниковая набивка изготавливается из терморасширенного графита, имеющего хорошую уплотнительную способность и стойкость при высоких температурах. При обтяжке сальникового уплотнения фланец и втулка сальника центруют шпиндель и предотвращает его от заедания во время движения. Собранная крышка крепится на корпусе задвижки при помощи шпилек с навернутыми на них шестигранными гайками. Герметичность данного соединения достигается при помощи установки прокладки, состоящей из терморасширенного графита и нержавеющей стали.

Сальниковое уплотнение

Бугельный узел

Конструкция бугельного узла позволяет надежно закрепить втулку шпинделя, изготовленную из латуни и установленную на опорных подшипниках. Применение опорных подшипников значительно снижает крутящий момент на шпинделе при операциях открытия-закрытия и увеличивает срок службы втулки.

Наиболее распространенной является конструкция, в которой гайка представляет собой полый цилиндр с внутренней трапецеидальной и наружной метрической резьбой. С помощью наружной резьбы гайка ввинчивается в перемычку бугеля и стопорится винтом, завинчиваемым в «полтела» одновременно в гайку и в бугель. В клиновых задвижках при некоррозионной среде ходовая гайка устанавливается в гнезде клина. В клиновых задвижках больших диаметров прохода с целью экономии цветного металла гайка из латуни ввинчивается в обойму, изготовленную из черного металла. Гайки, расположенные внутри полости арматуры, находятся в среде, что является эксплуатацией в тяжелых условиях и приводит к сравнительно быстрому износу и выходу из строя. Замена их затруднительна, поэтому их применение ограничено.

Технические условия по ГОСТ 5762, ГОСТ 9698: номинальный диаметр DN 50-1200 мм, номинальное давление PN 25-250 кг/см^2, температура рабочей среды от -60 до +600 С.

При конструировании узлов невращаемой ходовой гайки направление резьбы выбирается таким образом, чтобы закрывание арматуры происходило при вращении маховика по часовой стрелке. Это правило предусмотрено требованиями Госгортехнадзора.

Материальное исполнение

Основные материальные исполнения: углеродистая, легированная холодостойкая, жаростойкая нержавеющая, нержавеющая сталь со специальными свойствами и другое.

Монтаж

Проверить работоспособность задвижки:

установить на задвижку электропривод, настройить муфту ограничения крутящего момента в соответствии с величиной, указанной в данном паспорте;

выполнить два полных цикла ОТКРЫТО-ЗАКРЫТО, при этом отключение электропривода должно производиться:

1)в нижнем положении – от срабатывания выключателя муфты ограничения крутящего момента;

2)в верхнем положении – от срабатывания конечного выключателя при недоходе бурта шпинделя до упора в верхнее уплотнение от 7 до 16 мм – в зависимости от типоразмера задвижки.

В случае преждевременного срабатывания муфты ограничения крутящего момента, операцию по настройке ее выключателей следует повторить.

ПОРЯДОК МОНТАЖА

Задвижка должна быть установлена на бетонном фундаменте, исключающем воздействие ее веса на трубопровод.

Установочное положение задвижки на трубопроводе – вертикальное, электроприводом вверх с допускаемым отклонением до 3 градусов. Положение клина при приварке задвижки – ЗАКРЫТО. Приварку патрубков (ответных фланцев) задвижки к трубопроводу и контроль сварного шва произведите в соответствии с правилами, действующими на строящемся объекте (ВСН 012-88 «Строительство магистральных и промысловых трубопроводов», РД 153-006-02 «Инструкция по технологии сварки при строительстве и капитальном ремонте магистральных нефтепроводов»).

При монтаже задвижки на трубопровод патрубки (или ответные фланцы) должны быть установлены без перекосов, а отверстия под крепеж должны совпадать с отверстиями на фланцах задвижки.

ЗАПРЕЩАЕТСЯ УСТРАНЯТЬ ПЕРЕКОСЫ ТРУБОПРОВОДА ЗА СЧЕТ НАТЯГА (ДЕФОРМАЦИИ) ПАТРУБКОВ ЗАДВИЖКИ.

Выполните два полных цикла ОТКРЫТО-ЗАКРЫТО с отключением электропривода в крайних положениях от срабатывания выключателей.

При гидроиспытаниях трубопровода давлением, равным 1,5 PN , задвижка должна находиться в полностью открытом или в промежуточном положении (от 25 до 75%), что обеспечит поступление испытательной среды во внутренние полости корпуса задвижки.

Для удаления воздуха используйте «воздушную» пробку.

Маркировка

- товарный знак предприятия-изготовителя;

- знак соответствия и код органа по сертификации;

- условное давление PN, МПа;

- условный проход DN;

- марку материала корпуса для исполнения УХЛ1 (на табличке);

- заводской номер и дату изготовления;

- массу задвижки без электропривода (на табличке);

- клеймо ОТК (на табличке);

- надпись «Сделано в …» (на табличке).

Фактическое значение углеродного эквивалента «Сэ» материала корпуса (на внутренней поверхности одного из патрубков или ответного фланца).

Задвижка поставляется одним грузовым местом, в горизонтальном положении на поддонах с закрытыми заглушками проходными отверстиями патрубков.

При поставке задвижки в комплекте с электроприводом отгрузка производится двумя грузовыми местами.

Ответные фланцы (для исполнений с ответными фланцами) отгружаются в сборе с задвижкой.

Что такое выдвижной и невыдвижной шпиндель в задвижке?

Каждая задвижка имеет свой уникальный номер, указанный на фирменной табличке. По этому номеру можно всегда проверить дату изготовления, диаметр, класс герметичности и фамилию инспектора ОТК. Отметка о прохождении контроля ставится в техническом паспорте. Ознакомиться с паспортом можно на нашем сайте.

Сферы применения фланцевых задвижек

- энергетические объекты.

- нефтегазовая отрасль;

- пищевая промышленность;

- химическая отрасль;

- системы пожаротушения;

- жилищно-коммунальные системы водо- и газоснабжения;

Принцип работы и элементы конструкции

Конструкция детали состоит из корпуса и крышки, которые образуют рабочую полость. В ней находится затвор и через нее проходит транспортируемый продукт.

В состав данного элемента арматуры также входят:

- седла (параллельные или под углом);

- диск;

- крепежные единицы (болты, гайки);

- прокладка;

- маховик;

- шпиндель.

Чтобы автоматизировать и упростить процесс управления, дополнительно устанавливается гидро-, пневмо- или электропривод.

Рис. 1 Автоматизация управления

Запорный орган можно разделить на типы, в зависимости от того, какой шпиндель присутствует в конструкции:

- Выдвижной. Сам шпиндель находится над корпусом, поэтому легко снимается, разбирается и ремонтируется. Однако монтировать его следует так, чтобы рабочее место над штурвалом было равно высоте задвижки, так как он настолько далеко может выдвигаться.

- Невыдвижной. Устройство находится внутри корпуса, поэтому обслуживание и ремонт такого шпинделя – хлопотное и трудное мероприятие.

Примером задвижек стальных с выдвижным шпинделем может служить задвижка 30с41нж. В данном случае узел не контактирует с рабочей средой, а также его можно свободно обслуживать и ремонтировать, не перекрывая поток. Минус такого прибора только один – он требует много места, чтобы шпиндель мог свободно перемещаться. Поэтому приходится оставлять свободной большую высоту для такой модели.

В зависимости от вида затвора запорная арматура бывает следующих видов:

- Клиновая. Затвором выступает клин с определенным углом наклона.

- Параллельная. Затворное устройство представляет собой две параллельные пластины.

При этом кардинальных отличий в принципе работы что клиновых, что параллельных устройств нет:

- При открытом положении затвора через корпус свободно пропускается рабочий поток транспортируемого вещества

- Если начинать вращать шпиндель – затвор совершает поступательный движения.

- Движение затвора происходит перпендикулярно потоку, вследствие чего уменьшается просвет прохода вещества в корпусе.

- Сталкиваясь с препятствием на своем пути, рабочий поток начинает снижать скорость и уменьшать объем вещества, проникающего при этом в трубопровод.

- Когда рабочий проход закрывается до упора — происходит блокировка движения вещества по трубе.

Более подробно рассмотрим клиновый затвор:

- Упругий. Это гибкий и эластичный обрезиненный затвор, которые чаще всего используется, так как герметичнее всего перекрывает поток.

- Дисковой. Прочный, однако имеющий более компактную конструкцию, а потому и более применяемый на практике.

- Упругий. Это гибкий и эластичный обрезиненный затвор, которые чаще всего используется, так как герметичнее всего перекрывает поток.

- Жесткий. Отличается прочной конструкций, но зато и требованиями относительно чистоты обработки и подгонки деталей. Поэтому их сегмент не так велик среди общего ряда выпускаемых задвижек..

По типу соединения их можно разделить на сварные или фланцевые. Первая – соединяется с трубой методом сварки, вторая – при помощи болтового соединения, а значит, она может быть демонтирована и использована повторно.

Почему стоит выбрать выдвижной шпиндель

Установить подобный тип заглушки необходимо из-за ряда преимуществ:

- простота в использовании;

- долговечность (средний срок службы составляет 50 лет);

- возможность использования при любых типах установок.

Указанные выше качества особо ценятся при установке магистральных трубопроводных систем, когда переправляется большой поток рабочей среды, состоящий из различных веществ (от жидких до парообразных).

Стоит отметить, использование выдвижных шпинделей на трубопроводную систему не только влечет достоинства, но также существуют недостатки установки:

- расположение выдвижных шпинделей на большой высоте;

- продолжительность на затраченное время при открывании и закрывании шпинделя вентиля задвижки;

- все изделия подвергаются коррозии с внешней стороны, что впоследствии влечет быстрый износ и ремонт оборудования.

Установленные вентиля на задвижках всегда занимают одно положение «открыто» или «закрыто». Нельзя оставлять изделия закрученным не до конца.

Если недостаточно для удержания силы потока, несколько задвижек соединяются последовательно на определенном расстоянии друг от друга. Такие изделия называют многоступенчатыми.

С помощью установленного шпинделя скорость потока может быть точно измерена в трубопроводе. С другой стороны, предохранительные клапаны предназначены для обеспечения беспрепятственного прохождения массовых потоков, чтобы иметь возможность быстро остановить движение при угрозе гидроудара из-за возросшего давления задвижки.

В частности электромагнитные задвижки, используются в промышленности в области автоматизации производства для движущихся цилиндров, систем захвата или эжекторов, в медицинской технике для дыхательных аппаратов или диализа, в химической промышленности, в пищевой промышленности, в очистке воды и во многих других областях.

Свойства

Такой металл как сталь легко поддается механической обработке, вследствие этого они пластичнее и при этом крепче чугунных. Для изготовления запорной арматуры используется сталь, представляющая собой сплав железа с низким процентом углерода в составе.

Рис.2 Продукция с номинальным диаметром (Ду) 250 мм.

Одним из ключевых свойств является устойчивость к воздействию высокотемпературных режимов.

Однако недостатки у данных конструкций также есть. Это подверженность коррозии. Поэтому их либо используют в системах с наименее агрессивной рабочей средой, которая способствует образованию ржавчины в меньшей степени), либо выбирают маркировку нержавеющей стали, которую можно использовать даже в агрессивной рабочей среде.

Общие свойства, для стальных моделей:

- гидравлическое сопротивление в условиях открытого прохода;

- отсутствие поворотов потока транспортируемого вещества;

- возможность эксплуатации в условиях транспортировки потоков среды большой вязкости;

- легкость повседневного обслуживания и ремонта;

- сравнительно небольшие габариты;

- возможность поступления рабочей среды в любом из направлений.

Однако есть и нюансы их применения, которые тоже можно отнести к свойствам:

- невозможность использования в магистралях, где рабочей средой выступает вещество с кристаллизирующимися включениями;

- относительно небольшой допустимый перепад давлений на затворе (если сравнить с вентилем);

- небольшая скорость движения затвора;

- риски получения гидравлического удара в конце хода;

- большая высота, необходимая для откручивания шпинделя;

- сложности ремонта уплотнительных поверхностей затвора в процессе использования.

Но несмотря на это они остаются одними из наиболее массово используемых видов запорной арматуры.

Ходовая часть задвижки

- При движении затвора шпинделя его механизм приводит в действие ходовой узел. Он может располагаться как во внутренней части изделия, так и снаружи. Параллельная часть выдвижного шпинделя ставится, когда необходимо обеспечить высокую надежность трубопроводной системы. Как это происходит, рассмотрим подробно.

- Индикаторы давления из нержавеющей стали оснащены не поднимающимся шпинделем, что делает их очень компактными и требует небольшого пространства для установки. Специальная тонкая резьба позволяет точно регулировать давление;

- Высококачественная нержавеющая сталь не только позволяет использовать все даже агрессивные среды, полностью деминерализованная вода или газы могут использоваться без каких-либо проблем;

- В изделиях с не выдвижным шпинделем расположение резьбы находиться внутри. Когда происходит процесс открывания, выдвижение элемента из крышки не происходит. Вращающийся шпиндель вместе с ходовой гайкой совмещается с затвором, происходит закручивание и вытягивание затвора в перпендикулярное положение.

Подобная арматура используется редко из-за особенностей ходового узла. Арматура, установленная в рабочую среду, влияет на развитие коррозийных свойств и уменьшает надежность ходовой части узла в связи со сложным доступом.

Технические характеристики

Благодаря своим характеристикам, отличаются такими свойствами:

- прочностью;

- коррозионностойкостью;

- твердостью;

- жаропрочностью;

- устойчивостью к любым климатическим условиям.

В зависимости от особенностей климатической обстановки необходимо выбирать соответствующую маркировку стальных задвижек.

Запорная клиновая арматура выдерживает:

- температуру от -60 до +565 С;

- давление от 0,16 до 25 Мпа.

Арматура изготавливается по ГОСТам и ТУ в зависимости от отраслей. Они регламентируют размеры, технические требования, ограничения по эксплуатации.

Вес продукта прямопропорционален его ду (диаметру условному): чем он больше, тем больше масса. При этом даже независимо от диаметра арматура из стали по весу все равно меньше чугунной. Также она способна выдерживать большее давление, а ходовым артикулом среди линейного ряда является модель с показателем давления ру16.

Рис. 3 Маркировка трубопроводной арматуры

При изучении ассортимента пользователь может столкнуться с целым рядом малопонятных сокращений и обозначений. Остановимся на этом подробнее.

- DN

— номинальный диаметр. Числовое выражение внутреннего диаметра, о котором шла речь выше. Значение DN (Ду) было введено для унификации типоразмеров, не имеет единицы измерения и приблизительно равно внутреннему диаметру присоединяемой трубы. - PN

— номинальное давление. Номинальное значение давления транспортируемой среды с температурным показателем 20°C, в условиях которого возможна стабильная работа и обеспечивается указанный срок эксплуатации. Альтернативным обозначением PN на постсоветском пространстве было и остается значение Ру. - Pпр

— пробное давление. Избыточное давление, при котором задвижка испытывается на плотность и прочность при температуре от 5 до 70°C, если в паспорте или нормативной документации не говорится о других показателях температуры для эксперимента. - Pр

— рабочее давление. Это избыточное давление, при котором гарантируется стабильная работа в заданном режиме с учётом температуры транспортируемой среды. Это показатель, как правило, меньше значения PN, поэтому эксплуатация при рабочей температуре и номинальном давлении среды — запрещено. - Kvs

— коэффициент пропускной способности. Отражает водорасход в м³/ч с текущим температурным показателем в 20°C. В таких условиях потери напора в задвижке составляют 1 бар. Этот коэффициент используют при гидравлическом расчете, чтобы определить общие потери напора.

Класс герметичности — показывает значение допустимой протечки при закрытом затворе в условиях атмосферного давления с одной стороны и давлением транспортируемой среды в 1,1*PN — с другой. При этом во время испытательных процедур температура жидкости должна составлять от 5 до 40°C. Классы герметичности по ГОСТу выглядят следующим образом:

| Класс | Значение |

| А | Отсутствует протечка |

| В | не более 0,0006*DN(мм) см³/мин |

| С | до 0,0018*DN(мм) см³/мин |

| D | не больше чем 0,006*DN(мм) см³/мин |

Правила эксплуатации

Запрещается использовать чугунные задвижки 30ч6бр как регулирующие устройства. Периодически изделия необходимо полностью открывать и закрывать для максимальной очистки затвора. Такие манипуляции следует проводить примерно раз в два месяца, чтобы запорно-регулирующая арматура долгое время функционировала в качестве запорного механизма. Регулярно осматривайте её на предмет герметичности сальникового уплотнения и прокладки, надёжности болтового крепежа, наличие смазки для втулки и шпинделя.

О параметрах надежности чугунной задвижки 30ч6бр Ру16

- 400 циклов гарантийной наработки;

- 1700 циклов — средний полный ресурс;

- до шести лет — средний срок эксплуатации.

Правильный монтаж чугунной задвижки 30ч6бр РУ 16: меры предосторожности

Заниматься монтажом, эксплуатацией и техническим обслуживанием фланцевой задвижки 30ч6бр могут лишь квалифицированные специалисты, которые обучались по правилам техники безопасности, требованиям ТО, знают все об устройстве продукции. Дополнительно персоналу крайне необходимы навыки работы с арматурой запорного типа.

Эксперты обычно выполняют разборку, собирают и ремонтируют, ведут регламентные работы в отношении задвижки. Для этого потребуются исправные инструменты специального назначения, персональные средства защиты. Еще одно условие — обязательное соблюдение требований пожарной безопасности. Ознакомиться со всеми вероятными дефектами, методами их устранения, правилами хранения и перевозки, порядком разборки можно в руководстве по эксплуатации.

Чтобы обеспечить полную безопасность во время работы чугунной задвижки 30ч6бр Ру 16, избегайте:

- разборки задвижек, которые находятся под давлением;

- использования запорной арматуры на рабочих параметрах, превышающих те, что прописаны в техническом паспорте изделия;

- применения фланцевой задвижки без эксплуатационных документов на руках;

- выполнения опрессовки трубопровода с давлением, которое выше рабочего при закрытом затворе арматуры 30ч6бр.

Установите магнитно-механический фильтр для очистки по направлению рабочей жидкости до задвижки.

Особенности монтажных работ с задвижкой 30ч6бр Ру16

Перед началом процесса продуйте, очистите трубопроводную систему от пыли, грязи, песка, образовавшейся окалины. Также выполните расконсервацию, то есть удалите смазку с антикоррозионными свойствами из проходов (магистральных), уберите заглушки с проходов.

Чтобы параллельную задвижку 30ч6бр было просто осматривать, установите изделия в горизонтальном (отклонение маховика по вертикали достигает 90 градусов) или вертикальном (когда маховик находится вверху) рабочих положениях. Правильный монтаж — гарантия быстрого обслуживания задвижки 30ч6бр. При установке чугунной арматуры РУ 16 постарайтесь обойтись без перекосов фланцев на трубах. Нельзя устранять этот дефект методом простого натяга устройств.

Хранение и транспортировка чугунной задвижки 30ч6бр: главные условия

До монтажных манипуляций фланцевой задвижки Ру 16 ее нужно хранить под навесом или на складе. Важна защита изделия от воздействия погодных и климатических условий, загрязнений. Навесы помогут сохранить упаковку и целостность задвижки на весь срок эксплуатации. Если задвижка 30чббр хранится дольше полугода с момента производства, следует раз в полгода осматривать ее, устранять слои ржавчины и грязи, менять смазку. Последнее действие поможет защитить изделие РУ 16 от образования коррозии. Проходные отверстия следует закрыть и надежно закрепить заглушки. Их можно снимать перед установкой задвижки.

Храните арматуру 30чббр Ру 16 в вертикальном положении с удаленным маховиком. Все условия перевозки и хранения агрегатов по группе Ж1 должны соответствовать параметрам ГОСТ 15150-69. Следует транспортировать задвижки по ГОСТ 5762.74 при условии их надежной фиксации внутри машины. Это поможет избежать поломки устройства. Если не используете упаковку при перевозке, снимайте маховик для надежности. В процессе погрузки и разгрузки, при подъеме задвижка должна находиться в горизонтальном положении.

Система обучения обслуживания фланцевой задвижки 30ч6бр, которая находится в составе трубопроводного оборудования.

Мультимедийная система обучения обслуживания задвижек, находящихся в системе трубопроводов

Маркировка стали

| ст.20 | Характеризуется повышенной твердостью, способностью выдерживать сверхкритические параметры пара. |

| 9г2с | Может использоваться в холодном и умеренно-холодном климате, морозоустойчивая марка, переносит критические перепады температур. |

| 12х18н10т | Нержавейка, обладает коррозиостойкостью. Выдерживает транспортировку агрессивных сред с температурой до +350⁰C. |

| 20юч | Отличается повышенной устойчивостью к высокоагрессивным средам. |

Материалы фланцевых изделий

Материалами выступают сталь и чугун. При этом распространение получила сталь, благодаря своим техническим характеристикам.

- Сталь. Достоинствами этого металла является одновременная прочность и легкость. Она легче чугуна, но при этом лучше справляется не только с внутренними, но и с внешними нагрузками.

- Чугун. Арматура из чугуна тяжелее и менее «вынослива». Однако и чугунный образец имеет свою специфику и сферу применения. Изделия из чугуна характеризуются малым гидравлическим сопротивлением, они используются для транспортировки вязких веществ.

Внешние отличия этих двух материалов:

- Стальной экземпляр отличается гладкой ровной поверхностью. На ней нет трещит, вмятин, выпуклостей, задир и плен. Рядом с корпусом на трубе могут быть следы сварки, если монтаж осуществлялся именно этим методом.

- Чугунные изделия производятся методом литья, из-за чего его стенки всегда шероховатые.

По своей конструкции и принципу работы оба типа задвижек устроены одинаково:

- одинаково передвигается затвор перпендикулярно потоку;

- доступны модели с выдвижным невыдвижным шпинделем;

- условный проход по диаметру совпадает;

- могут управляться как дистанционном, так и вручную.

Различием является допустимое рабочее давление.

Рис. 4. Задвижки с рабочим давлением ру16

Если говорить о чугунных задвижках, то их значения давления, 1,0 МПа (10 кг/см2) — 1,6 МПа(16 кг/см2)

У стали эти показатели гораздо выше — до 1,6 МПа (16 кг/см2), 2,5 МПа (25 кг/см2) и 6,4 МПа (64 кг/см2).

Согласно ГОСТу, есть сферы, в которых использование чугунных задвижек запрещено. Например, магистральные тепловые сети.

Для повышения коррозийной стойкости уплотнительных мест задвижек, при их изготовлении используют нержавейку, а также сорта стали, устойчивые к коррозионным процессам.

Общие сведения о шпинделе

Рис. 2 Производство

Вращая шпиндель или гайку, достигают вертикальное двунаправленное перемещение затвора. Данная резьбовая пара делает возможным управление этим движением в направлении, расположенном под прямым углом к оси движения среды в трубопроводе. Для этого используется ручное управление (вентиль) или электропривод с реверсом.

Применение гидравлического или пневмопривода обеспечивает исключительно горизонтальное движение штока, которым снабжается запорный элемент задвижки.

При монтаже шпиндель, одной стороной соединяется непосредственно с затвором, установленным в корпусе. Другая, сквозь специальное отверстие в крышке, и герметизированное сальником, выходит из корпуса. Элемент управления подсоединяют к этому концу.

Данная деталь, по длине, разделена на несколько частей:

- участок, на котором выполнена ходовая резьба, имеющая форму трапеции;

- часть изделия без резьбы, имеющая цилиндрическую поверхность (сюда ставится сальник);

- детали, позволяющие прикрепить шпиндель к затвору.

Рис. 3 Разрез

У выдвижных изделий резьба выполняется на верхней части. Место, оставленное под монтаж сальника, значительно больше (по своей длине), чем сумма длины свободного хода (участка перемещения) затвора и толщины сальниковой коробки.

При изготовлении шпинделей серьёзное внимание обращается на точность геометрических параметров, чистоту поверхности. Выполняется шлифование и последующая полировка участка с целью минимизации шероховатости. При финишной обработке осуществляется алмазное или твёрдосплавное выглаживание.

Способы управления

Открытие и закрытие выполняется штурвалом или приводом.

Управление рулевым или сегментным штурвалом еще называется ручным управлением, так как для регулировки не нужны никакие механизмы – достаточно приложить физическую силу человека (открутить или закрутить).

Рис. 5 Задвижка без привода

В базовой комплектации арматуру продаются без приводов – их докупают отдельно для автоматизации системы.

Для удобства в эксплуатации, на практике часто автоматизируют управление задвижками. Это осуществляется с помощью механических или более сложных их видов – пневматических и электрических – приводов.

Пневматика устанавливается на задвижках с большим ДУ, а электрические приводы могут перекрывать потоки на любых, в том числе – самых маленьких задвижках.

Рабочие среды

Для каждой модели предусмотрена своя рабочая среда, которая удовлетворяет технологичным нормам. Однако если описывать в целом, в условиях какой среды их можно эксплуатировать, то в обобщенном виде их перечень выглядит следующим образом:

- вода;

- пар;

- масло;

- нефть;

- природный газ;

- жидкие неагрессивные нефтепродукты;

- неагрессивные жидкие и газообразные среды.

Кстати, такая рабочая среда как и вода требует уточнения. Одни предназначены для эксплуатации с критическими температурами, например, в отопительных системах, а другие – нет.

Задвижка клиновая — назначение и область применения

Задвижкой называют тип запирающей арматуры с затворным элементом, сдвигающимся под углом 90 градусов относительно направления движения транспортируемого рабочего тела.

Обычно задвижки применяют в трубопроводных магистралях диаметром свыше 50 мм. Рабочей средой при их использовании выступают любые жидкости (нефть, обычная и морская вода), пар, газ, сыпучие вещества. Если для транспортировки используют агрессивные химические вещества или рабочее тело имеет высокую температуру, задвижки выпускают соответственно из коррозионно-устойчивых и термостойких материалов.

Стоит отметить, что чугунные задвижки по госстандарту не рекомендуется устанавливать в трубопроводы, транспортирующие газообразные вещества.

Рис. 2 Виды приводов затворной арматуры

Температурные режимы

Температуры, при которых в нормальном режиме могут эксплуатироваться задвижки, зависят от того, из какого материала они выполнены:

- Углеродистая сталь. Металл маркировки 35Л, 25Л, 20Л (модели 30с64нж, 30с41нж, 30с15нж), используется с неагрессивными средами (пар, вода, нефть и нефтепродукты, природный газ). При этом необходимо придерживаться определенной температуры окружающей среды – от −40°С — +40°С, а температура внутри трубопровода – от − 40°С до +425°С

- Легированная сталь. Продукция из такого металла еще называются «холодные», так как их установка допускается даже на Крайнем Севере, где температура воздуха достигает показателя −60 °С. К такому типу относятся запирающие устройства следующих маркировок — 30лс64нж, 30лс41нж, 30лс541нж. Внешне их можно отличить по тому, что их красят в синий цвет.

- Нержавеющая сталь. Свойства нержавейки позволяют использовать ее для транспортировки агрессивных коррозийных сред и при температурных режимах от −60 °С — +525 °С.

Классификация задвижек с клином

Клиновые задвижки (ЗКЛ) в зависимости от конструкции и используемых при производстве материалов разбивают на следующие группы:

По типу привода:

- Ручные — резьбовой шток (шпиндель) с закрепленным на нем клином перемещается за счет приложения физического усилия человека при вращении штурвала (маховика).

- Электрические — шпиндель с затворным элементом вращает электромотор.

- Гидравлические – клиновую заслонку возвратно-поступательно перемещает шпиндель, связанный с гидроприводом.

- Пневматические — на шток с клином действует сжатый воздух, и он поступательно перемещается перпендикулярно транспортируемому потоку.

По материалу изготовления корпуса:

- Сталь — арматура обладает наилучшими прочностными характеристиками.

- Чугун — преимущества данного вида изделий – дешевизна.

- Цветные металлы — арматура рассчитана на применение в химически агрессивной среде и обладает наихудшими прочностными характеристиками в сравнении со сталями и чугуном.

По технологии производства корпусных деталей:

- Литые. Основной метод при изготовлении любых типов арматуры и единственный для чугуна.

- Комбинированные. Корпусные детали получают методом штамповки или ковки, после соединяют между собой сваркой.

По конструкции затвора:

- С цельноотлитым клином. Конструкция запорной детали выполнена из цельной заготовки с двумя скошенными контактными поверхностями.

- С упругим клином. Клин состоит из двух дисковых затворов с ребрами, в которые упирается раздвигающий их пружинящий элемент.

- С двумя дисками (составным клином). Между двумя рабочими дисками размещается грибообразный элемент, который прижимает их к седловым кольцам после контакта клина с ними или дном седла.

Считается, что такое конструктивное исполнение наиболее удачно с точки зрения износостойкости затворного узла.

Рис. 3 Задвижка клиновая Hawle (с неподвижным шпинделем)

Статья по теме:

Задвижка с обрезиненным клином 30ч39р – характеристики, применение. В статье подробно рассказывается про клиновые задвижки 30ч39р, где применяют, характеристики и типоразмеры, а также, как устанавливать и эксплуатировать. Возможно будет интересно почитать.

Задвижка с невыдвижным шпинделем

Для того, чтобы обеспечить технологические потребности всей трубопроводной отрасли, задвижки выпускаются с разными техническими характеристиками и разного назначения. Они различаются по:

- конструкции;

- типу привода;

- материалу изготовления;

- присоединительным размерам;

- типу присоединения;

- температурному режиму работы;

- виду транспортируемого вещества в трубе;

- климатическому исполнению;

- классу герметичности;

- конструкции клина;

- диаметру проходного отверстия;

- показателю максимального давления в системе;

- типу уплотнительных поверхностей затвора;

- типу уплотнений крышки и сальника.

Как видно из списка выше, задвижки имеют широкий диапазон характеристик. Чтобы упростить выбор изделия для конкретного производства со всеми его особенностями, установлен единый порядок маркировки устройств запорной арматуры. Он указан в документе СТ ЦКБА 036-2017.

Кроме того, заводы-изготовители дополнительно комплектуют задвижки информационными табличками, отражающими основные технические и эксплуатационные характеристики изделия. В следующих разделах обозначениям будет уделено достаточно внимания. Но сначала давайте познакомимся с конструкцией задвижки и ее принципом действия.

Применение и эксплуатация задвижек

Задвижки используются на трубопроводах с диаметром более 50 мм, где необходимо плавное перекрытие сечения для предотвращения гидравлического удара.

Применяются они и в системах кондиционирования и вентиляции воздуха (а также в печном отоплении), аналогом задвижной конструкции является вентиляционный шибер, представляющий собой металлический лист прямоугольной формы, который перемещается в направляющих перпендикулярно оси воздуховода.

Не обойтись без вентилей и при устройстве водопроводной и канализационной систем, газопровода, а также других промышленных инженерных систем. Многие ошибочно полагают, что вентили являются разновидностью задвижек, однако это разные устройства, имеющие конструкционные отличия, определяющие особенности эксплуатации.

Вернуться к оглавлению

Конструкция

Задвижка состоит из 3 основных частей.

- Привод с приводным механизмом.

- Крышка с сальниковым узлом.

- Корпус с патрубками.

Рисунок 1. Конструкция

На рисунке 1 представлены два типа задвижек:

- с выдвижным;

- и невыдвижным шпинделем.

Отличие этих двух видов запорной арматуры заключается в следующем.

В первом варианте шпиндель, при подъеме затвора в положение «открыто», выдвигается вверх, обеспечивая требуемый ход клина. Такое исполнение имеет как преимущества, так и недостатки. Плюсом является тот факт, что шпиндель не контактирует с рабочей средой, а значит, не подвержен коррозии. Но за счет увеличенной строительной высоты, такая задвижка подойдет далеко не для всех условий монтажа.

Второй вариант лишен недостатка выдвижного шпинделя. Эту задвижку можно устанавливать в стесненных условиях. Но здесь шпиндель расположен внутри корпуса, а значит, в процессе работы на него будет воздействовать рабочая среда.

На рисунке 1 представлены конструкции задвижек с ручным приводом.

Но кроме такого исполнения, выпускаются устройства, укомплектованные:

- механическим редуктором;

- электроприводом;

- пневмоприводом;

- гидроприводом.

Рисунок 2. Виды приводов

Самыми востребованными являются задвижки с ручным, механическим и электроприводом. Это объясняется тем, что такие устройства – самые надежные и долговечные в эксплуатации. Использование пневмо- и гидропривода происходит очень редко, так как обслуживание резервуаров с жидкостью или воздухом под давлением требует дополнительных затрат.

Преимущества и недостатки задвижек

Схема устройства вентиля: 1 — тело вентиля, 2 — гайка, 3 — шайба, 4 — прокладка, 5 — клапан, 6 — уплотнение, 7 — шток, 8 — спецвтулка, 9, 16 — сальник, 10, 15 — втулка сальника, 11 — маховик, 12 — шайба, 13 — винт, 14 — накидная шайба.

Основное преимущество задвижек заключается в том, что отсутствует преодоление давления среды в процессе перемещения рабочего органа, что в свою очередь является усилием, необходимым для перемещения затвора. Немалое значение имеет прямоточность потока транспортируемой среды и малый коэффициент сопротивления в открытом состоянии.

Благодаря симметричности конструкции возможно применение задвижек при различных направлениях движения транспортируемой среды, при этом не производится лишних сборок и разборок соединений фланцев, когда необходимо изменить направление движения внутренней среды.

Главный недостаток конструкции в том, что в процессе перемещения рабочего органа задвижек возникает сильное трение. Задвижки обладают большой строительной высотой по причине необходимости выдвижения штока.

Когда затвор располагается в промежуточном положении, тарелками частично перекрывается сечение седла, поток активно обтекает нижние области уплотнительных кольцевых поверхностей, подвергая их абразивному износу твердыми включениями рабочей среды. Поэтому после эксплуатации в режиме частичного закрытия задвижки не обеспечиваются достаточной герметичностью, когда их закрывают. Данный недостаток присущ различным видам арматуры и ограничивает использование задвижки в качестве регулирующего элемента. Кроме того, регулирующие характеристики задвижек неудовлетворительны.

Вернуться к оглавлению

Принцип работы

Рассмотрим принцип работы задвижки с выдвижным шпинделем.

Для того, чтобы перевести затвор в одно из крайних положений (открыто/закрыто), надо поворачивать штурвал по или против часовой стрелки. Вращение передается на приводную гайку, расположенную в центре маховика.

За счет резьбового соединения гайки со шпинделем, последний совершает вращательно-поступательное движение, увлекая за собой затвор. Клин и шпиндель соединены между собой т-образным соединением типа «шип-паз». По достижению затвора одного из крайних положений, ход штурвала резко затрудняется, сигнализируя о полном цикле работы.

Задвижки с невыдвижным шпинделем работают иначе. Из названия уже понятно, что шпиндель здесь не двигается вверх/вниз, а совершает только вращение вокруг своей оси. Приводная гайка в таком устройстве располагается непосредственно в клине, закрепленном с ней аналогичным т-образным соединением.

При вращении штурвала, движение передается от шпинделя к гайке. Она (гайка), наворачивается на ось шпинделя, увлекая за собой затвор. Для того, чтобы шпинделю было «куда деться», в клине образовано отверстие.

Рисунок 3. Устройство затвора

Задвижки с невыдвижным шпинделем имеют ограниченную область использования. Их применяют в трубопроводах, по которым транспортируют светлые нефтепродукты, масла, а также воду с низким содержанием солей щелочноземельных металлов кальция и магния (мягкая вода).

Материалы изготовления

Для сравнения рассмотрим 2 популярные задвижки марок 30с41нж и 30ч39р.

Стальные задвижки

Корпус 30с41нж выполнен из стали, о чем говорит буква «с» в маркировке. Приставка «нж» на конце означает, что уплотнительные поверхности дисков клина и седел корпуса изготовлены из нержавейки.

Рисунок 4. Затвор 30с41нж

А вот из каких марок сталей изготавливаются остальные детали:

- Крышка и корпус отливаются из 25Л. Литера «Л» в марке обозначает, что это сталь литейная, а числовое значение «25» указывает на содержание в сплаве 0,25% углерода.

- Шпиндель изготавливается из 20Х13. В составе этой стали присутствует 14% хрома, что позволяет отнести этот сплав к коррозионностойким (нержавейка). 20Х13 относится к мартенситному классу с температурным режимом работы до 6000С.

- Диски клина и маховик отливаются из 25Л.

- Приводная гайка шпинделя – ЛС59-1 (латунь). Этот сплав относится к медно-цинковым с добавлением 1% свинца. Благодаря такому химическому составу, приводная гайка 30с41нж долгое время не подвергается механическим повреждениям при трении.

- Гайки, шпильки и болты фланцев изготавливаются из стали 35. Повышенное содержание углерода (0,35%) делает этот сплав отличным материалом для изготовления деталей, требующих точной обработки.

- Уплотнительные поверхности на клине изготавливают из нержавейки 13Х25Т. Эта сталь с повышенным содержанием хрома (до 30%) обеспечивает отличные показатели износостойкости. Сплав содержит 0,5% титана, что увеличивает срок службы затвора.

- Уплотнения на кольцах корпуса делают из нержавейки 08Х21Н10Г6. В химическом составе присутствует 10% никеля и 20% хрома. Такое содержание сплава обеспечивает высокое сопротивление к коррозии.

Уплотнитель сальника

Кроме металлических частей, в задвижке присутствует сальниковое уплотнение в виде набивки ТРГ. Этот материал предотвращает выход рабочей среды через сальник в месте входа шпинделя в корпус.

Рисунок 5. Виды набивки

ТРГ – это терморасширенный графит. Он выпускается в виде шнура или кольца. В трубопроводной арматуре может использоваться несколько его модификаций.

Вот о чем речь:

- ТРГ-100Л. Эта набивка армируется лавсановой нитью. Также существует модификация ТРГ-100ЛФ, дополнительно пропитанная смесью с содержанием фторопласта.

- ТРГ-101Н. Здесь в качестве армирующего материала используется нержавеющая проволока.

- ТРГ-102С. Материал армирования – стеклонить.

Стальные клиновые задвижки выпускает Сибирский завод трубопроводной арматуры «СибЗТА». В технологическом процессе изготовления применяются современные материалы. Один из них – термопластичный графит, используется в сальниковом узле для герметизации системы относительно окружающей среды. Добавление термопластов в состав позволяет набивке многократно переходить в вязкотекучее и высокоэластичное состояние. Это означает, что под воздействием высоких температур рабочей среды, уплотнение не изменяет своих качественных характеристик.

Модель 30ч39р изготавливается из чугуна марки GGG40 и GGG50. Применение этого металла позволяет корпусным деталям задвижки выдерживать давление на разрыв до 370 МПа.

В отличие от стальных изделий, она предназначена исключительно для работы в магистралях, по которым транспортируется горячая/холодная вода и пар.

Материалы изготовления деталей.

- Корпус, крышка, а также клин – GGG40/50.

- Шпиндель делают из 20Х13 или аналога 2Cr13.

- Уплотнение на клине – EPDM.

- Втулка на шпинделе делается из бронзы или латуни.

EPDM – это международная маркировка этилен-пропиленового каучука. Кроме этого уплотнения применяют Viton (фторкаучук) или Silicon (кремнийорганическое соединение). Первый имеет отличную стойкость к воздействию высоко-кислотных сред, второй же – отлично справляется с экстремальными и быстроменяющимися температурами.

Основным отличием чугунных задвижек от стальных, помимо металла корпуса, является использование резинового клина (EPDM, Viton или Silicon). Для воды такое исполнение является наилучшим, так как полностью исключается коррозия затвора.

Что лучше, задвижка или вентиль?

При всей их внешней схожести, разница между вентилем и задвижкой (в их инженерном понимании) заключается именно в способе запирания потока относительно его направления (параллельно и перпендикулярно, соответственно). Из этого вытекает различие свойств этих типов запорной арматуры, и отличие сфер их применения. Таким образом, постановка вопроса «что лучше?» является как минимум некорректной. Для каждого из этих типов в трубопроводном хозяйстве предусмотрено его особое место, где наиболее полным образом раскрываются его характеристики.

Осталось указать, что в обиходе существует значительная путаница в терминах, когда запоры вентильного типа несправедливо называют кранами. А полуоборотные краны, имеющие запирающие пробки в виде проворачивающихся тел вращения (шары, конусы, цилиндры) со сквозным отверстием в их теле, могут называть вентилями. Например, вентиль шаровый — это на самом деле шаровый кран , а терморегулирующий вентиль — клапан с термочувствительным элементом.

Задвижки имеют следующие преимущества:

1. незначительное гидравлическое сопротивление при полностью открытом проходе;

2. отсутствие поворотов потока рабочей среды;

3. возможность использования для перекрытия потоков среды большой вязкости;

4. относительно небольшая строительная длина;

5. возможность подачи среды в любом направлении.

К недостаткам задвижек следует отнести:

1. невозможность применения для сред с кристаллизирующимися включениями;

2. сравнительно небольшой допускаемый перепад давления на затворе;

3. невысокая скорость срабатывания;

4. возможность получения гидравлического удара в конце хода;

5. трудности ремонта изношенных уплотнительных поверхностей при эксплуатации.

Конструкция клина

Устройство затвора в стальной и чугунной задвижке отличаются. Это обусловлено сферой применения устройств в трубопроводной промышленности.

Рисунок 6. Виды клина

Стальные задвижки

Стальные задвижки, используют в магистралях, предназначенных для транспортировки:

- горячей/холодной воды в системах ЖКХ;

- нефтепродуктов;

- природного газа;

- химических веществ;

- пара в системах отопления и котельных;

- в исключительных случаях для морской воды и сырья на перерабатывающих предприятиях.

Воздействие рабочих сред на уплотнительные поверхности затвора вызывает механические повреждения и коррозию. Для снижения негативных последствий и увеличения срока службы изделия, уплотнительные поверхности наплавляют с использованием коррозионностойкой проволоки марок 08Х21Н10Г6 и 13Х25Т.

Существует два метода нанесения уплотнителя на диски клина и седла корпуса.

- С применением дуговой сварки.

- С применением лазерной наплавки.

Рисунок 7. Лазерная наплавка

Оба метода характеризуют собой химическую реакцию, при которой под воздействием высокой температуры в основной металл клина (или кольца) подмешивается проволока из сплава определенной марки. После того, как наплавочный шов остывает и набирает прочность, его подвергают ручной или автоматической шабровке.

Шабровка – это выведение идеально ровных геометрических параметров поверхностей. Такую процедуру проводят как с клином, так и с кольцами в корпусе. Задачей шабровки служит идеальная подгонка двух поверхностей относительно друг друга. От этого зависит основной эксплуатационный показатель работы задвижки – класс герметичности затвора.

Клин затвора в стальных задвижках может иметь 3 вида конструкции.

- Литая цельнометаллическая.

- Сборная двухдисковая.

- Сборная упругая.

По эксплуатационным характеристикам, наиболее лучший вариант исполнения клина – двухдисковая конструкция. При таком способе сборки, осуществлять подгонку уплотнителей дисков и колец намного легче. Это положительно влияет на степень герметичности затвора.

Двухдисковые задвижки дольше сохраняют заводской класс герметичности в процессе эксплуатации за счет снижения трения уплотнителей. Также они в меньшей мере подвержены заклиниваниям и «приварке» за счет коррозионного разрушения металла.

Чугунные задвижки с обрезиненным клином

Клин чугунной задвижке выполнен из специальной резины EPDM. За счет физических и химических свойств этого материала, в процессе эксплуатации затвор практически не подвергается каким-либо дефектам и разрушениям.

EPDM не подвержен коррозии, сохраняет заводские геометрические параметры под воздействием повышенных/пониженных температур воды. Добавление в состав уплотнителя каучука делает клин 30ч39р упругим и в то же время мягким.

Устройства с использованием в качестве материала уплотнителя EPDM в обиходе называют задвижки с обрезиненным клином.

Изделия используется исключительно для воды и пара в городских системах водоснабжения, канализации и отопления, а также на предприятиях, эксплуатирующих такие магистрали.

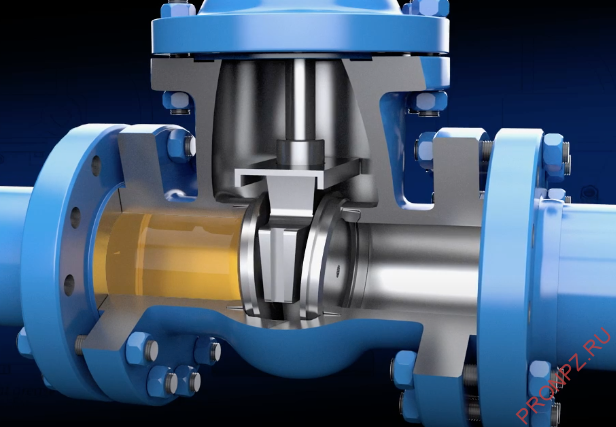

Что выбрать: затвор или задвижку?

Мы рассмотрели основные моменты работы обоих типов запорной арматуры, охватив наиболее заметные качества. Если же вы собираетесь купить затвор или клиновую задвижку, стоит помнить о том, что каждый отдельный случай использования оборудования требует индивидуального рассмотрения. На выбор должны влиять многочисленные факторы, в большей степени связанные с особенностями дальнейшей эксплуатации устройства.

Нельзя оставить без внимания тот факт, что в последнее время в строительной и промышленной сферах наблюдается популяризация дисковых фланцевых затворов. Сложно поспорить с тем, что по некоторым критериям они, несомненно, превосходят клиновые фланцевые задвижки. Как мы отметили ранее, к их преимуществам необходимо отнести скорость открытия, а также возможность плавной регуляции потока рабочей среды.

Сравнивая эти типы оборудования, невозможно не отметить и тот факт, что затворы характеризуются значительно меньшим весом. При одном и том же диаметре вес и габариты устройств будут отличаться в несколько раз. Значительный вес задвижки при этом определенным образом сказывается на трубопроводе, создавая дополнительную нагрузку. Это также усложняет монтаж и демонтаж устройства, для которого необходимо грузоподъемное оборудование.

Однако несмотря на это, многие предприятия не спешат переходить на использование затворов. Основная причина – долговечность задвижки. Как правило, уплотнение задвижки более прочно, не изнашивается под воздействием температуры, не рассыхается от времени и воздействия рабочей среды.

Задвижки пока не могут быть вытеснены затворами с рынка запорной арматуры и по той причине, что гарантируют максимальную герметичность. Кроме того, дисковые затворы при некоторых типах рабочей среды вообще не могут быть использованы, поскольку они способны ухудшить гидравлические характеристики.

Если сравнивать задвижку и дисковый затвор, то следует отметить, что дисковый затвор в отличие от задвижки отличается более плавной регуляцией расхода рабочей среды и меньшими затратами времени на закрытие и открытие. В то же время затворы не могут похвастаться высоким уровнем точности регулирования. Для того, чтобы открыть или закрыть затвор, нужно просто повернуть диск на 90 градусов. Как элемент запорной арматуры затвор может иметь несколько фиксированных позиций.

Выбирая Затвор дисковый , вы должны в первую очередь ориентироваться на такие характеристики как укладываемый в поворот рабочего диска расход рабочей среды. При этом поворот диска может варьироваться в пределах от 15 до 75 градусов. Именно этот диапазон позволяет обеспечить наиболее пропорциональные показатели расхода рабочей среды, которая при этом не наносит вреда самому затвору.

Кроме того, нужно отметить, что процесс регуляции потока рабочей среды посредством узкой щели приводит к кавитации, разрушающей покрытие и седловое уплотнение диска. Предотвратить протечки позволяет использование специальных уплотнителей из эластичного материала. Кроме того, такие уплотнители берут на себя функцию защиты корпуса и покрытия затвора. Обычно срок службы резинового уплотнителя составляет 5-10 лет, после чего его необходимо заменить на новый. Процедура замены предельно проста и не требует ни специальных знаний, ни опыта. Если в качестве уплотнения используется металл, нужно помнить о том, что попадание в рабочую среду твердых фракций может легко привести к выводу из строя всего затвора.

Несмотря на то, что Затвор дисковый поворотный может быть установлен практически в любом положении, при большом диаметре затвора шток должен находиться к горизонтальном положении, в противном случае повышается риск заклинивания из-за попадания в область штока твердых частиц. Малая монтажная длина и небольшие весогабаритные характеристики, особенно по сравнению с теми же задвижками, также являются преимуществом затворов. Такие качества обеспечивают легкость монтажа и снижение нагрузки на систему трубопровода.

Отсутствие в затворах резьбовых рабочих пар исключает возникновение коррозии из-за воздействия рабочей среды. Кроме того, затворы не имеют застойных зон в своей проточной части, поэтому длительная остановка системы не приводит к застою рабочей среды в затворе, чего не скажешь о задвижках. В качестве заключения стоит также отметить, что затворы могут быть автоматизированы любыми средствами. К тому же они являются отличным вариантом для установки на трубопроводных системах с теплоизоляцией, что обеспечивается их конструкционными особенностями.

Разумеется, Задвижка является в результате такого сравнения не менее качественной и надежной деталью трубопровода. Однако, если вы затруднялись именно в выборе между затвором и задвижкой, в большинстве случаев предпочтение стоит отдать как раз затвору. При этом, задвижки очень часто используются в промышленных системах трубопровода. Более того, их надежность позволяет применять их даже на самых опасных участках трубопроводных систем. Некоторые виды задвижек представляют собой единственно возможное решение в условиях, например, повышенной сейсмичности, поскольку они способны выдерживать до 8 баллов сейсмической активности.

Таким образом, выбор в любом случае будет зависеть от индивидуальных требований каждого отдельно взятого случая.

Добавить сайт в закладки

- Виды

- Выбор

- Монтаж

- Отделка

- Ремонт

- Установка

- Устройство

- Чистка

Главное отличие вентиля от задвижки, анализ конструктивных особенностей конструкции позволяет сделать правильный выбор арматурного устройства при монтаже трубопровода.

Эксплуатационные показатели работы

Вне зависимости от моделей задвижек установлены общие эксплуатационные показатели работы. К ним относятся:

- диаметр проходного отверстия ду – показатель варьируется от 50мм до 1200мм;

- номинальное давление pn – от 10 до 40 атмосфер (1,0-4,0 МПа);

- класс герметичности по затвору – А, АА, В, С, устанавливаемый в соответствии с положениями ГОСТа 9544-2015;

- тип присоединения к трубе – под приварку или фланцевое соединение, выполненное по ГОСТу 33259-2015;

- показатели температуры окружающей среды в соответствии с климатическим исполнением, которое определяется по ГОСТ 15150-69;

- нижние и верхние пределы температуры рабочей среды в зависимости от климатического исполнения;

- направление подачи среды

- тип привода – ручной, механический или электропривод (установочные размеры переходника по ОСТ 26-07-763-73).

Выбор задвижки для определенной рабочей среды, осуществляется по стойкости материала корпусных деталей к коррозионному разрушению. В соответствии с ГОСТом 9.908-85, скорость коррозии не может превышать 1мм в год.

Климатическое исполнение стальных и чугунных задвижек по ГОСТ 15150 отличается. Так для изделий из стали применяются исполнения:

- Т1 – эксплуатация при температурах в диапазоне от -100С до +500С;

- ТпУ1 – от -290С до +400С;

- У1 – от -400С до +400С;

- ХЛ1 – от -600С до +400С.

Чугунные изделия также классифицируются по ГОСТ 15150, но с другими маркировками (У, Т, УХЛ, ОМ).

Устройство и функции вентилей

Схема устройства шиберной задвижки: 1-шибер, 2-пластина направляющая, 3-седло, 4-корпус, 5-кольцо, 6-шток, 7-пакет уплотнений, 8-маховик, 9-указатель, 10-корпус подшипников, 11-крышка, 12-масленка, 13-кольцо.

Вентиль представляет собой клапан, затвор которого перемещается при помощи резьбовой пары.

Конструкции изготавливаются в резьбовом (муфтовом) исполнении и для соединения с фланцами труб.

В зависимости от взаимного расположения выходного и входного присоединительных патрубков разделяют угловые и проходные клапаны. К категории проходных относятся конструкции, у которых оси выходного и входного присоединительных патрубков параллельны или совпадают. Угловой клапан, в свою очередь, оснащается взаимно перпендикулярными осями.

В зависимости от назначения их подразделяют на запорные, предохранительные, регулирующие, отсечные, перепускные, дыхательные, обратные.

Клапан может быть односедельным и двухседельным. Односедельные клапаны, в свою очередь, по форме затвора делятся на игольчатые и тарельчатые. Клапан, имеющий ручное управление, в котором затвор перемещается с помощью резьбовой пары, часто называют вентилем. Различают регулирующие и запорные вентили. Предназначение запорных клапанов — полное перекрытие потока среды, для этого они снабжены запорным органом.

Мембранные вентили — конструкции арматуры, в которых перекрытие потока среды выполняется с использованием упруго деформируемой мембраны (пластмасса, резина). Данные системы изготовлены из чугуна с внутренним покрытием из коррозионностойких материалов (резины, пластмассы, эмали).

Шланговый клапан — конструкция арматуры, в которой перекрытие потока среды реализуется благодаря пережиму резинового шланга, находящегося внутри клапана. Применяются клапаны как с односторонним, так и с двусторонним пережимом шланга.

Дыхательный клапан предназначен для выпуска накопившегося воздуха или паров и предотвращения образования вакуума в резервуарах в процессе «большого» и «малого» дыхания. Понятие «большое» дыхание возникает при расходе и поступлении жидкости, «малое» вызывается температурными колебаниями.

Благодаря обратным клапанам удается предотвратить образование обратного потока среды. В обратных клапанах запорный орган открывается прямым потоком среды и закрывается обратным потоком. Подъемная обратная конструкция клапана имеют затвор, который совершает возвратно-поступательное движение. Конструкции, комплектующиеся сеткой, устанавливают в начале всасывающего трубопровода. Поворотный обратный клапан оснащен затвором, поворачивающимся вокруг горизонтальной оси, которая располагается выше центра седла клапана.

Они действительно похожи, как по внешнему виду, так и по назначению. Для пущей сложности в быту их не совсем верно называют запорными кранами. Путаницу дополняют полуоборотные краны, шаровые и дисковые (т. н. задвижка Баттерфляй). К тому же вентиля инженерами уже давно таковыми не называются. С 1982 года принято называть их запорными клапанами. Вентиль остался его обиходным названием. Вот в такой путанице терминов нам и предстоит разобраться. И кроме основного вопроса, постараемся ответить на схожие:

- чем отличается кран от задвижки;

- чем отличается кран шаровый от задвижки.

Вентили с задвижками — разновидности трубной арматуры. Применяются для полного перекрывания, открывания, а в некоторых случаях и регулирования потока среды в трубе. Хотя для специалистов это два различных механизма, существенно отличающихся по устройству, свойствам и сфере применения.

Маркировка

Требования к маркировке и обозначениям стальных и чугунных задвижек можно найти в 3 документах.

- СТ ЦКБА 036-2017 – содержит таблицы фигур на каждую модель.

- ГОСТ 4666-2015 – содержит требования по маркировки и окраске.

- ТУ – локальный документ завода-изготовителя, содержащий дополнительные требования к маркировке и окраске.

Разберем на примере стальную задвижку 30с515нж. Согласно СТ ЦКБА:

- 30 – означает, что это задвижка;

- с – корпус выполнен из стали;

- 5 – указание типа привода (механический редуктор в данном случае);

- 15 – номер модели;

- нж – материал уплотнения на клине.

Если в середине обозначения указаны 2 цифры (30с15нж) то это означает, что привод у задвижки ручной. Цифра «5» перед номером модели указывает на механический привод. А вот цифра «9» (30с915нж) обозначает наличие переходника под электропривод.

Рисунок 8. Маркировка

По ГОСТу 4666, на корпусе задвижки должны присутствовать следующие данные.

- Товарный знак изготовителя. При отсутствии указывается название завода.

- Полное наименование по СТ ЦКБА. Например, 30с927нж.

- Давление номинальное.

- Диаметр номинальный.

- Уникальный заводской номер устройства.

- Дата выпуска.

Эти данные могут быть указаны как на корпусе устройства, так и на информационной табличке, прикрепленной к корпусу или крышке. При наличии электропривода, на него устанавливается отдельная информационная табличка.

Также завод-изготовитель дополнительно может указывать другую информацию об изделии, установленную в технических условиях на продукцию.

По согласованию с заказчиком возможна поставка изделий под электропривод и механический редуктор.

Наносятся обозначения на корпус задвижки методом литья или ударным способом. Информационная табличка может быть отпечатана типографским способом. Также таблички допускается изготавливать ударным методом.

Транспортировка и хранение

Перед тем, как задвижка поступит в продажу, она проходит выходной контроль с отметкой проверяющего в паспорте изделия (ОТК). После этого, прибор подлежит консервации с соблюдением требований, изложенных в ГОСТ 9.014-78.

Используемые варианты защиты:

- ВУ-1;

- ВУ-0.

Перевозка изделия к месту постоянного хранения или монтажа осуществляется строго в заводской таре. При этом должны выполняться требования по транспортировке и хранению, изложенные в ГОСТ 15150-69, пункт Ж1. Для перевозки задвижек с электроприводом выполняются требования пункта Ж2.

В процессе перевозки ящики с изделиями должны быть закреплены в транспортной таре (ж/д вагон, кузов автопоезда и т.д.). В процессе разгрузки на территории предприятия, нельзя бросать и кантовать (переворачивать) тару с задвижкой.

Если изделие подлежит постановке на длительное хранение, то выполняются все необходимые мероприятия по консервации, указанные в ГОСТ 9.014.

Хранить задвижку надо в заводской коробке, а при ее отсутствии, в схожей по габаритам и материалу изготовления чистой таре. При этом клин должен быть опущен в нижнее положение «закрыто», а присоединительные патрубки закрыты заглушками.

Рисунок 9. Тара

Такой порядок обеспечит сохранное хранение задвижки на долгое время. Дополнительно, каждые пол года изделие смазывается.

Правила монтажа

При установке задвижки в трубопроводную магистраль, рабочий персона должен:

- соблюдать правила проведения соответствующих работ на предприятии;

- нормы и правила охраны труда;

- иметь защитную одежду и приспособления (СИЗ);

- пройти аттестацию;

- иметь опыт работы по установке устройств запорной арматуры.

Порядок обучения работников предприятия правилам безопасности труда изложен в ГОСТе Р 53672-2009г.

Изделие до момента его установки должно находиться в заводской упаковке. Непосредственно перед монтажом задвижку надо проверить на работоспособность, совершив 3 цикла работы затвора. Также производится визуальный осмотр внешних и внутренних частей корпуса.

Перед установкой шпиндель (резьбу) надо смазать пастой марки ВНИИ НП-232, регламентированной по ГОСТу 14068.

Подвешивать изделие можно только за присоединительные патрубки.

Рисунок 10. Строповка

Порядок выполнения работ.

- Произвести отключение и сброс давления в трубопроводе.

- Произвести промывку системы водой.

- Очистить место установки от посторонних предметов и грязи.

- Произвести строповку изделия, согласно приложенной схеме к руководству по эксплуатации.

- Аккуратно, избегая ударение о трубопровод, подвести задвижку к присоединительным фланцам.

- Вставить шпильки во все отверстия фланца, предусмотренные конструкцией.

- Навинтить гайки на шпильки.

- Произвести затяжку гаек специальным ключом.

- Снятие строп можно производить только после полной затяжки арматуры на трубопроводе.

Изделия большого диаметра имеют большую массу. К примеру, 30ч539р Ру16 Ду1000 весит около 1,5 тонны. Поэтому при установке такого «гиганта» в магистраль, предусматривается опора. Монтаж с опорой на трубу строго запрещен.

Источник https://pronpz.ru/armatura/zadvizhki.html

Источник https://spark-welding.ru/montazh-i-remont/zadvizhka-s-vydvizhnym-shpindelem.html

Источник https://gorgaznn.ru/montazh/zadvizhka-parallelnaya-s-vydvizhnym-shpindelem-2.html