Содержание

Как правильно выбрать тип крепления?

При выполнении любых ремонтных или строительных работ выбор типа крепления играет важную роль. От способа сборки зависит, как будет выглядеть готовое изделие и его функциональность.

Правильный выбор крепежа позволит сэкономить ваше время и финансы. В данной статье мы рассмотрим несколько видов строительных метизов, которые отличаются по типу крепления.

Возможно Вам нужно:

Саморезы универсальные оцинкованные 4,5х50 (200 шт)

Болт оцинкованный DIN 933 М8х40 (25 шт)

Гвозди строительные 3,0х70 мм (1,0 кг)

Класификация крепежных изделий

Давайте узнаем, какие бывают основные виды строительного крепежа и метизов и ознакомимся с их различными классификациями, ГОСТами, DINами, классами прочности и областями применения. Все крепежи представлены в различных вариантах их назначения.

Следующие крепежные элементы являются одними из самых популярных:

- саморезы, шурупы, еврошурупы;

- дюбели и дюбель-гвозди;

- анкеры;

- гвозди;

- гайки;

- шайбы;

- болты и винты;

- заклепки;

- шплинты;

- сантехнический крепеж (хомуты, клипсы для труб, шпильки сантехнические);

- грузовой крепеж (карабины, цепи, тросы, скобы и т.п.);

- шпильки.

Виды метизов

Что такое метизы? Слово произошло от сокращения словосочетания «металлические изделия». Метизами называют широкую группу товаров, в которую входят крепежные изделия из металла, условно классифицируемые на две крупные категории по назначению – для промышленного применения или же бытового.

Для промышленного назначения используют металлоизделия, применяемые в отрасли производства, для бытовой сферы – в повседневной жизни (здесь основную роль метизы играют при выполнении ремонтных работ).

Крепежные изделия делятся на метрические (гайки, болты, винты, шпильки, шайбы) и не метрические (саморезы и шурупы, гвозди, дюбели и другие). Данная классификация зависит от резьбового шага.

В первую группу входят элементы с резьбовой метрической нарезкой с различным шагом, стандарт которого регламентируется по ГОСТ, DIN или ISO. Вторая группа представлена изделиями, отличающимися различными формами, материалами изделия и конфигурацией.

ГОСТ – это российский стандарт качества, включающий ряд норм и требований, которые предъявляются к техническим характеристикам крепежных изделий.

Также существует немецкий стандарт качества DIN и международный ISO со схожими аналогами правил, применяемых к техническим данным, таким как класс прочности, шаг резьбы и прочим характеристикам.

Далее подробно рассмотрим основные виды крепежных изделий.

Гвозди – их виды и конструктивные особенности

Гвоздь – это крепежный элемент в виде тонкого заостренного стержня, на противоположном конце которого находится шляпка. Изготавливается в основном из стали. Данные метизы используются для соединения ряда материалов или предметов, для закрепления элементов при помощи заколачивания.

Маркировка гвоздя показывает диаметр и длину в мм. Поверхность стержня бывает гладкой, винтовой или ступенчатой, что позволяет обеспечивать увеличение трения для снижения риска выхода изделия в условиях нагрузки.

- строительные черные/оцинкованные;

- толевые;

- толевые оцинкованные;

- кровельные;

- финишные;

- финишные оцинкованные/латунированные/омедненные/бронзированные/черненые;

- шиферные;

- винтовые;

- ершеные;

- декоративные;

- гвозди для ондулина.

Анкеры: виды и особенности применения

Анкер представляет собой крепежный элемент, который применяется для максимально надежной фиксации тяжелых конструкций к твердым основаниям (например, к бетонным и кирпичным стенам).

Это единое цельное изделие, которое крепится в твердые материалы и крепко удерживает различные объекты. Такие крепежные изделия могут выдержать большие весовые нагрузки.

Процесс установки анкера производится следующим образом: сперва необходимо просверлить буром отверстие точно такого же диаметра, как и само крепежное изделие, затем вставить анкер, который закручивается гаечным ключом.

- Клиновые. Самые распространенные анкеры для крепления ответственных конструкций. Универсальность применения клиновых анкеров обеспечивает: большой диапазон типоразмеров, надежность крепления (высокая несущая способность), простота установки. Анкер состоит из резьбовой части (шпильки), клина, распорной втулки (лепестков) из нержавеющей стали, шайбы, гайки и зауженного оголовка (чтобы не портить резьбу при забивании анкера молотком).

- Латунные (цанга) используются с болтами и шпильками резьбовыми DIN 975, 976. Основное назначение данного анкера — крепление внутренних инженерных коммуникаций. Анкер состоит из втулки, метрической резьбы и распорной части.

- Забивные. Отличаются от латунных анкеров большей несущей способностью и возможностью многократного монтажа-демонтажа прикрепляемых деталей. Анкер состоит из втулки, метрической резьбы, распорной части и клина.

- С сегментной гильзой. Распор анкера в бетоне происходит за счет вкручивания болта или шпильки. Анкер состоит из втулки, метрической резьбы и распорной части.

- Потолочные. Такие анкеры незаменимы за счет простого и быстрого монтажа, который осуществляется путем установки крепежного изделия в пробуренное отверстие с помощью молотка. Основной сферой применения является монтаж подвесных потолков, светильников, а также легких подвесных конструкций.

- Анкерные болты с гайкой/с кольцом/с крюком. Данные изделия рекомендуется применять при необходимости крепления в кирпич и больших нагрузках на сдвиг. Анкер состоит из распорной втулки, клина, прижимной шайбы, болта с метрической резьбой, гайки/ г-образного крюка или же крюка с полукольцом/кольцом.

- Дюбели металлические рамные MRD. Эти специальные анкеры предназначены для крепления оконных рам и дверей.

- Анкер-клины. Основная сфера применения — надежный монтаж подвесных потолков, реек, металлических профилей.

- Дюбели для газобетона («крокодил», «кукуруза», «дюбель MUD»). Применяются для крепления в газо- и пенобетон, для монтажа обрешеток, полок, карнизов и т.д

- Дюбели складные пружинные с крюком. Служат для подвешивания различных изделий к подвесным потолкам из листовых материалов.

- Дюбели для пустотелых конструкций («болты молли»), с полукольцом/с кольцом/с крюком. Самый надежный способ крепления к листовым материалам (ДСП, ДВП, гипсокартон, тонкая фанера)

Дюбель — разновидности и назначение

Дюбели и дюбель-гвозди — крепежные соединения, активно используемые в быту и в строительстве. Широко применяются для фиксации конструкций при проведении ремонта и выполнения монтажных работ с различными материалами оснований.

Дюбели представлены тремя видами, в зависимости от материала, из которого они изготовлены: они бывают полипропиленовые, нейлоновые и металлические.

Особенностью товара является его конструкция: распорная и нераспорная части такого изделия позволяют добиться максимальной прочности при соединении материалов.

Дюбель-гвозди бывают нейлоновые и полипропиленовые, сами гвозди изготавливаются из стали, также встречаются полипропиленовые.

Дюбели представляют собой один из популярных видов универсального крепежа за счет своих технических характеристик и материала, из которого они изготовлены — они стойкие и отличаются прочностью. Такие изделия могут применяться при различной температуре.

Благодаря различным материалам можно легко выбрать подходящий вид дюбеля, который будет в полной мере соответствовать определенным условиям эксплуатации или же погодным условиям.

Основные виды дюбелей включают в себя распорные, трехлепестковые, универсальные «морковки», PDU или же с бортиком. Также существуют дюбели для гипсокартона и газобетона, для утеплителя, винтовые для теплоизоляции.

Дюбель-гвозди представлены следующими основными видами:

- дюбели рамные нейлоновые;

- дюбель гвозди с манжетой потайной/грибовидной;

- нейлоновые с манжетой потайной/цилиндрической;

- с нейлоновым гвоздем.

Гайки

Это крепежные изделия, конструкция которых включает специальное резьбовое отверстие и конструктивный элемент, ответственный за передачу крутящего момента. Соединение деталей происходит с помощью болтов, шпилек или винтов, а для работы используются гаечные ключи.

Гайки по форме бывают удлиненными, колпачковыми, квадратными, шестигранными, круглыми с насечками, также некоторые виды отличаются наличием выступов для захвата пальцами.

Заклепки — принцип работы и разновидности

Данное крепежное изделие широко используется для соединения двух плоских поверхностей и отличается своей формой — конструкция представляет собой гладкий цилиндрический стержень со шляпкой на одном конце.

Монтаж происходит следующим образом: в листах металла или пластика проделываются отверстия, затем туда определенным шагом устанавливаются заклепки, которые впоследствии деформируются в результате ударов или произведенного давления. За счет этого тонкий конец метиза приобретает площадь шляпки.

Заклепки используются для создания надежной неразборной конструкции, для отсоединения производится высверливание.

Среди разновидностей заклепок выделяют классические и те, которые произведены под клепочный пистолет. Резьбовые стальные заклепки популярны потому, что являются одними из самых прочных. Они отличаются тем, что могут монтироваться в труднодоступных местах, где невозможно использование заклепочника.

Как выбрать метизы и крепежи

Давайте разберемся, как выбрать необходимый тип крепления для разных случаев, в зависимости от соединяемых материалов и назначения работы.

Для каждого типа крепежа стоит определенная задача, то есть, для соединения заготовок или деталей из металла невозможно использование крепежа, предназначенного для дерева.

- Для того, чтобы соединить деревянные детали, собрать мебель или конструкции из деревянных заготовок, прикрепить предметы, используемые в интерьере, используются гвозди . Этот крепеж также применяется для монтажа кровли, подходит для облицовки поверхностей.

- Для надежного скрепления деталей из металла или дерева используются саморезы . В данном случае необходимо учитывать вес и материал детали, которая будет закреплена, исходя из этих данных подбирается резьба, диаметр и длина крепежа. Также не стоит забывать о внешнем виде готовой конструкции — для получения идеального результата следует обратить внимание на вид головки.

- Если существуют большие нагрузки на узел, а также есть потребность в создании разборного соединения, необходимо использовать такой тип крепления, как болты и гайки . Для того, чтобы не происходило непроизвольное раскручивание, применяются шайбы — с их помощью увеличивается площадь опоры на деталь.

- Для тяжелых и массивных конструкций, часто встречающихся в строительстве, используют анкеры , как самый надежный метод соединения. Для различных нагрузок и видов конструкций следует выбирать соответствующую разновидность анкера, используя вместе с ним гайки и шайбы.

- Для скрепления листов из пластика или металла применяют заклепки , которые предназначены для максимальной надежности крепления.

Для того, чтобы правильно выбрать тип крепления, учитывают различные факторы.

Например, для соединения деревянных деталей существует несколько вариантов подходящих метизов — винты, болты, гвозди. Для монтажа тяжелых конструкций в отрасли строительства используются анкеры.

Следует помнить, что вес готового изделия зависит от вида соединения, например, если применяются заклепки или болты, выходит значительный прирост.

Также необходимо помнить, что если требуется надежное соединение, которое можно быстро разъединить, то для монтажа используются болты. В том случае, когда нужно получить неразъемную фиксацию, применяются заклепки.

Какие инструменты применяются для работы с крепежом?

Следует выбирать инструмент для работы с крепежом, отталкиваясь от конкретного вида изделия. Отвертки и шуруповерты используются для крепежных изделий с шлицем, например, для саморезов, шурупов, винтов.

Молоток применяется для забивания гвоздей и анкеров, гаечные ключи — для болтов и гаек. Также для болтов используются торцевые и накидные ключи.

Чтобы правильно выбрать соответствующий тип крепления, необходимо подбирать изделия, отталкиваясь от технической цели и учитывая технологические особенности применения. Также не следует забывать об условиях эксплуатации и типе используемого материала.

Все о технологии изготовления саморезов и шурупов

Почему-то большинство начинающих предпринимателей стараются организовать бизнес, который популярен на настоящий момент, совершенно не учитывая тот факт, что рынок «не резиновый», и вместить всех желающих просто не может. А между тем, малозаметные, но прибыльные бизнес-идеи остаются в стороне. Такие, как производство саморезов.

Краткий анализ бизнеса: Затраты на организацию бизнеса:1,2 млн рублей – 2 млн рублей Актуально для городов с населением:от 20 тысяч Ситуация в отрасли:рынок предложения насыщен Сложность организации бизнеса:3/5 Окупаемость:1-1,5 года

Вы знаете, сколько саморезов уходит на строительство одного 5-этажного дома? До 5 тонн! А строительство даже несмотря на кризис идет в стране стремительными темпами. Кроме того, бизнес по производству саморезов имеет некоторые преимущества перед другими:

- Долгий срок хранения. При надлежащих условиях (главное среди которых – сухое помещение) саморезы могут храниться годами.

- Оптовые продажи. Саморезы всегда закупают большими оптовыми партиями.

- Стабильный сбыт. Достаточно заключить договор на поставку с 2-3 магазинами строительных материалов, и можно не «ломать голову» по поводу каналов реализации своей продукции.

- Нет необходимости в дорогостоящей аренде помещения в центре города. Производство можно (и даже нужно) расположить на окраине, или вовсе в пригороде.

- Нет необходимости в квалифицированных рабочих. Обращению с оборудованием по производству саморезов можно научить практически любого человека за 1-2 дня.

- Доступность сырья для производства. Как правило, саморезы изготавливают из стальной проволоки марки СТ 08 КП, или СТ 10 КП.

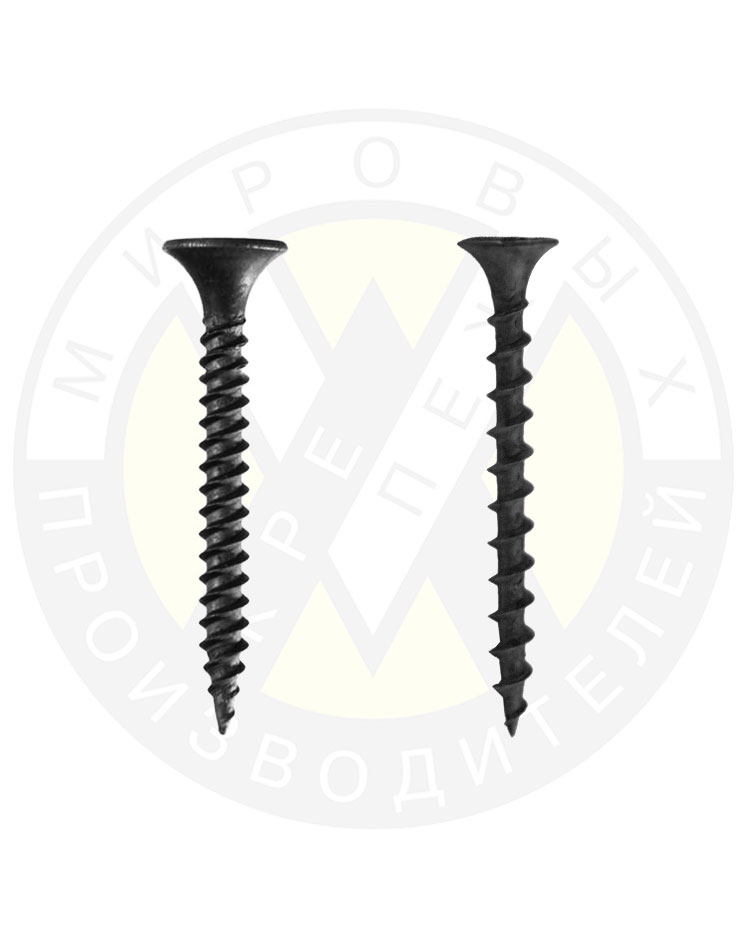

Это интересно: саморез (по сути – шуруп) получил свое название потому что может нарезать резьбу не только в мягких материалах, типа дерева или пластика, но и в металле, бетоне, и т.д. Режущие свойства самореза достигаются путем термической закалки его поверхностной резьбы.

Из чего изготавливаются

Саморезы в строительстве используются при сборке каркасов стен домов, стропильных систем, набивки пола и потолка, обшивке ограждающих конструкций. То есть нагрузка на такие крепежи в процессе эксплуатации дома приходится значительная. Поэтому материал для производства таких элементов должен использоваться очень прочный и к тому же достаточно пластичный.

На современных предприятиях саморезы изготавливаются, конечно же, из стали. При этом на производство таких элементов идет обычно химико-термически обработанный материал этого типа СТ 10 КП или СТ 08 КП. Такая сталь имеет достаточно высокие показатели поверхностной твердости и пластичности. Единственным ее недостатком является повышенная склонность к старению.

Из стали СТ 10 КП или СТ 08 КП предварительно изготавливают проволоку, диаметр которой соответствует диаметру ножки будущих саморезов. Далее такой материал наматывают в бухты и пересылают на заводы, специализирующиеся на изготовлении строительных крепежей.

Первый этап — изготовление заготовок

Итак, как делают саморезы на заводах? На предприятиях, занимающихся производством таких расходных материалов, стальная проволока подается к специальным холодновысадочным станкам. На таком оборудовании она предварительно распрямляется. Затем уже непосредственно на станке производится изготовление из проволоки заготовок для саморезов. То есть:

- выполняется нарезка на отрезки необходимой длины (по длине саморезов);

- путем прессования изготавливается шляпка со шлицом.

Шлиц на шляпках саморезов на холодновысадочных станках может печататься как под крестовые, так и под обычные отвертки.

Персонал

Поскольку производственная линия работает в автоматическом режиме, для ее обслуживания не понадобится много рабочих. Операторы смотрят за предварительно настроенным оборудованием, подают расходные материалы и убирают готовые изделия. Составляя бизнес план производства саморезов на первом этапе можно предусмотреть двух рабочих. Кроме заработной платы 15–20 тыс. рублей, следует учесть расходы на их обучение. Также нужно нанять в штат бухгалтера. Зарплата такого специалиста находится в пределах 25–30 тыс. рублей.

Нарезание резьбы

После изготовления заготовки под саморезы проходят на заводах самый тщательный контроль качества. Специалисты выборочно замеряют длину крепежей и их диаметр. Также производится визуальный осмотр заготовок на предмет выявления на их поверхности механических повреждений. Некоторые партии болванок, таким образом, после прохождения холодновысадочного станка могут отбраковываться.

Прошедшие проверку качества заготовки далее подаются к резьбонарезному станку. С конвейерной линии болванки ссыпаются в специальный шнек, который, проворачивая сразу большое количество заготовок, выставляет их шляпкой вверх. В таком положении болванки в последующем подаются в специальное устройство по нарезке резьбы. В этом узле станка каждая заготовка протягивается движением прокатки между специальными плоскими плашками. В результате на ее ножке образуются резьба, а также саморежущее острие.

Как делают саморезы: закалка

После резьбонарезного станка крепежи на заводе приобретают уже знакомую всем форму. Пройдя плоские плашки, уже почти готовые саморезы ссыпаются в специальный бункер и транспортируются в термопечь. Предварительно такая продукция проходит на предприятии еще один контроль качества.

Обжиг в термопечах крепежей выполняется довольно-таки медленно. При этом производится термоорбработка обычно при температуре более 930 °С. После печи саморезы также по линии подаются в специальные емкости с охлаждающей жидкостью. Таким образом происходит закалка крепежей.

Технология производства саморезов

Технологические процессы при производстве саморезов начинается с выбора подходящей стали, она может быть углеродистой, латуниевой, нержавеющей. Сырьё приобретается на специализированных металлопрокатных заводах, в форме прута или проволоки. Производство саморезов схоже с изготовлением гвоздей, но процесс отличается некоторыми нюансами и требованиями к оборудованию. Изготовление саморезов требует специально подготовленного оборудования, происходит поэтапно:

- Из металлической проволоки нужного диаметра создается болванка. Длина заготовки должна соответствовать готовому изделию, для изготовления шляпки используется холодновысадочное оборудование.

- Перед нанесением резьбы, заготовки саморезов попадают в бункер, где подготавливаются к передаче к станку, на котором производится нанесение резьбы.

- Параметры прочности, выносливости саморезов при соответствии с заявленными показателями достигаются путем закаливания в печи. Температура достигает свыше 900 градусов, затем происходит сброс напряжения металла в печи с более низкой температурой.

- Антикоррозийные свойства почти готового изделия достигаются за счет погружения их в специальные ванны, гальваническое покрытие наносится поэтапно, в конце обрабатывается электролитом из цинковых анодов для закрепления результата.

При производстве шурупов, для сушки используется машина – центрифуга, после которой можно увидеть готовое изделие. Размеры производства влияют лишь на пропускную способность используемых машин и станков, контроль за качеством продукции, производственным процессом, может осуществлять один человек.

Окрашивание

После закалки саморезы подаются в специальное оборудование для нанесения защитного покрытия от коррозии. В зависимости от назначения крепежей (для дерева, металла и пр.), обрабатываться на этом этапе они могут путем:

- фосфатирования;

- оксидирования;

- гальванического цинкования белым или желтым цинком.

К примеру, саморезы, предназначенные для работы по металлу, обычно имеют желтый цвет.

Сырье

С закупкой сырья, как правило, не возникает никаких проблем. Поставщики предлагают заготовки или проволоку в бобинах по доступным ценам. Как правило, они доставляют сырье прямо на предприятие, благодаря чему вы сможете сэкономить на транспортных расходах. Выбор сырья во многом зависит от технологии и оборудования.

Чтобы снизить себестоимость изделий, можно закупать сырье непосредственно от производителей по низким оптовым ценам. Стальная или латунная проволока стоит примерно 12,5 тыс. рублей за 1 т. Из одной бобины получится 500 тыс. саморезов.

Финальный этап

Описанная выше технология является ответом на вопрос о том, как делают саморезы по дереву, металлу, камню и пр. В любом случае после нанесения защитного покрытия готовые саморезы подаются на линию упаковки. Предварительно они проходят заключительную процедуру контроля качества. После такой проверки остаются только самые прочные, полностью соответствующие стандартам и нормативам крепежи.

На крупных предприятиях процесс упаковки обычно также является полностью автоматизированным. Специальное оборудование на таких заводах из картонных заготовок делает боксы-коробки, в каждый из которых насыпается по весу определенное количество саморезов. Далее заполненные крепежами боксы собираются в блоки по нескольку штук и подаются в цех отправки готовой продукции.

Помещение

Общая площадь здания для завода – 70 квадратных метров. Цех и станки займут 45 кв. м., склад и подсобные помещения – 25 кв. м.

Выбирайте место за городом, так будет легче получать сырьё и вывозить готовую продукцию на грузовиках, плюс стоимость аренды на окраинах невысока. В месяц такое пространство обойдётся в 400-450 долларов. На ремонт уйдёт примерно 1000 $.

Требования к производственному помещению

- Электросеть 380 В;

- Наличие холодной воды, канализация;

- Потолки от трёх метров;

- Наличие подъездных путей к заводу;

- Душевая и туалет для рабочих.

Автоматические линии

Итак, как делают саморезы, мы выяснили. В малых предприятиях для изготовления таких элементов используются обычно только холодновысадочные станки и резьбонарезные. Такие мастерские занимаются при этом в большинстве случаев производством самых простых саморезов по дереву. На крупных предприятиях для изготовления таких крепежей устанавливаются автоматизированные очень дорогие линии.

От одного вида оборудования к другому саморезы на таких заводах подаются по линиям конвейера. При этом между ярусами производственного цеха они могут транспортироваться в лифтах-бункерах.

Помимо холодновысадочных и резьбонарезных, элементами конструкции автоматических линий по производству саморезов в России могут быть:

- термопечи;

- емкости для закалки;

- линии окраски;

- упаковочное оборудование.

Потенциальные потребители метизной продукции:

- строительные организации, включая малые бригады по отделочным работам;

- предприятия выпускающие бытовую технику;

- мебельные цеха, вплоть до частных небольших мастерских;

- производственные предприятия связанные с выпуском строительно-отделочных материалов;

- рынки со строительным ассортиментом;

- торговые организации как крупные (оптовые), так и небольшие магазины.

Наиболее вероятными и удобными в сотрудничестве окажутся крупные и средние строительные, промышленные и мебельные организации, а также оптовые торговые предприятия и крупные строительные магазины.

Преимущества работы с ними:

- работа осуществляется по долгосрочным договорам;

- возможность получать предоплату под выпуск будущей продукции;

- постоянный источник сбыта;

Работа с небольшими предприятиями, на стадии становления производства, должна основываться только на принципе предварительной оплаты.

Реализация и отсрочка платежа невыгодна по нескольким причинам: большой выручки малые организации не принесут, но в случае задержек платежей, будет потрачено значительное количество времени на получение долгов, чем на занятие своим основным производством.

Что представляет собой холодновысадочный станок

Такое оборудование относится к группе станков:

- стационарных среднегабаритных;

- универсальных скоростных;

- автоматизированных двухударных;

- непрерывного действия.

Использоваться станки этой разновидности могут для производства не только собственно саморезов, но и практически любых других видов крепежей — болтов, шурупов и пр. В данном случае все зависит от настроек такого оборудования.

Монтируются холодновысадочные станки на основе жесткой сварной рамы. Подача проволоки к основному узлу в них производится из бухты храповым устройством пошагово. Длина заготовки в станках этого типа регулируется перестановкой упора. Высадочные удары в оборудовании выполняются пуансоном. Первый удар при этом загоняет стержень к упору, а второй — формирует головку.

Как делают саморезы на предприятиях, таким образом, понятно. Технология производства таких крепежей, в принципе, не слишком сложна. При этом сами холодновысадочные станки изготавливают заготовки очень быстро. В зависимости от показателей производительности и мощности, один такой агрегат за минуту может производить до 100-300 саморезов.

Оборудование

Чтобы товар был качественным, нужно приобрести станки для производства саморезов. Такое оборудование предлагают разные производители. Выбор определенных моделей во многом зависит от технологии производства саморезов, которую вы собираетесь использовать на своем предприятии.

Схема: производства саморезов

Технологический процесс включает следующие этапы:

- Изготовление заготовок;

- Нарезание резьбы;

- Чтобы расширить ассортимент продукции в линию для производства саморезов следует добавить агрегаты для закаливания поверхности и антикоррозионной обработки.

Базовый набор оборудования для производства саморезов состоит из таких агрегатов:

- Волочильный автомат;

- Агрегат для формования заготовки;

- Станок для нарезания резьбы.

Если вы собираетесь конкурировать с крупными промышленными предприятиями, для улучшения качества изделий следует приобрести линию гальваники, сушильную центрифугу и печь для закалки.

Стоимость оборудования колеблется в широком ценовом диапазоне. Нет смысла покупать дорогостоящую высокопроизводительную линию, пока не будут решены все вопросы со сбытом. Если вы ограничены в финансовых возможностях, можно приобрести подержанное оборудование.

На оснащение предприятия вам придется потратить немало денег, поскольку все станки достаточно дорогие. Высокопроизводительное оборудование окупается намного быстрее. Это следует учесть при разработке бизнес плана.

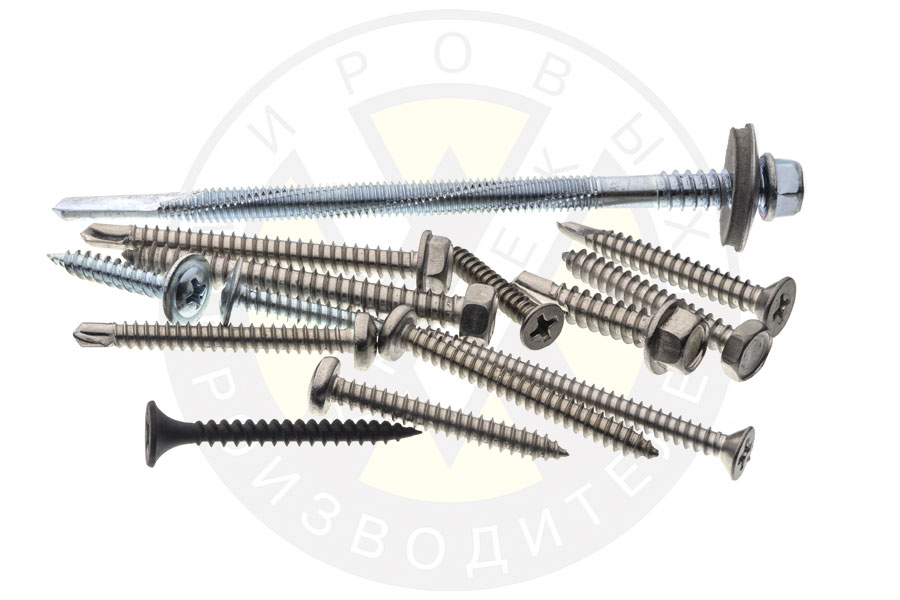

Виды и различия саморезов по металлу

Саморезы по металлу – крепежное изделие с широкой сферой применения. За счет удобства и простоты монтажа они подходят для строительных и производственных целей.

Отличие саморезов по металлу от саморезов по мягким материалам

Саморезы по металлу от саморезов по дереву и другим мягким материалам отличаются более частой резьбой с невысоким гребнем и толстым стержнем.

Мелкая резьба лучше подходит для соединения плотных и твердых материалов. Для соединения изделий и материалов с различной плотности (например, гипсокартонного листа и металлического профиля) применяются саморезы с комбинированной (двухзаходной) резьбой. Такая резьба состоит из чередующихся высоких и низких витков.

Повышенная твердость более широкого стержня самореза препятствует деформации крепежа при монтаже.

Различия и технические характеристики

В широком сортаменте саморезов по металлу каждый крепеж продуман для определенного вида строительных и монтажных работ. Общими чертами всех видов саморезов по металлу являются: характеристики резьбы (частая резьба с низким гребнем) и толщина тела метиза.

Основные отличительные характеристики:

- тип головки – потайные конические (для скрытого монтажа); полупотайные, полукруглые – обычные и с пресс-шайбой; шестигранные (под ключ) – обычные, с пресс-шайбой или EPDM-прокладкой; полуцилиндрические; плоские;

Выбор саморезов по металлу должен основываться на параметрах монтажа, проектных особенностях конструкции, условиях дальнейшей эксплуатации.

Размеры саморезов по металлу

Черные саморезы из углеродистой стали остроконечные:

- Длина: от 16 до 150 мм;

- Наружный диаметр: 3.5, 3.9, 4.2 мм.

С наличием сверла (бура):

- Длина: от 9.5 до 90 мм;

- Наружный диаметр: 2.9 до 6.3 мм.

- Длина: от 10 до 180 мм;

- Наружный диаметр: от 2,5 до 6,0 мм.

Преимущества

- быстрый и простой монтаж;

- нет необходимости предварительного сверления;

- возможность соединения разных по плотности материалов;

- высокая степень защиты от процессов коррозии;

- аккуратный монтаж без повреждения поверхности деталей, конструкций;

- надежное, плотное, жесткое соединение.

Наиболее популярные саморезы по металлу, изготовленные по немецкому стандарту качества DIN, которые представлены в каталоге компании-производителя крепежа «КМП-Трейд»:

- («клопы») с одно- и двухзаходной резьбой – выполнены из стали углеродистой и стали с покрытием, предназначены для крепления листового материала к металлическому каркасу; листы толщиной до 0,9 мм не требуют предварительно подготавливать отверстие в металле, толщиной от 0,9 до 6 мм – монтируются с предварительным сверлением;

Источник https://stroybat.ru/blog/delimsya-opytom/kak-pravilno-vybrat-tip-krepleniya/

Источник https://sakhkor.ru/stanki/kak-izgotavlivayut-samorezy.html

Источник https://kmp-trade.ru/item/blog/vidy_i_razlichiya_samorezov_po_metallu/