Содержание

РД 39Р-00147105-026-02 Инструкция по применению полимерных изоляционных лент и обёрток с двусторонним липким слоем

1 РАЗРАБОТАН Самостоятельным структурным подразделением хозрасчетной научно-исследовательской лабораторией «Трубопроводсервис» и кафедрой «Сооружение и ремонт газонефтепроводов и газонефтехранилищ» Уфимского государственного нефтяного технического университета.

Творческий коллектив: Абдуллин Н.В., Ведерникова Т.Г., Веселов Д.Н., Гамбург И.Ш., Гильметдинов Р.Ф., Домрачев Е.Н., Квицинская М.С., Квятковский О.П., Коновалов Н.И., Маркухов О.В., Мустафин Ф.М. (руководитель), Соловьев А.Б., Тарасов А.В.,Файзуллин С.М. Харисов Р.А., Щепетов А.Е.

2 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ приказом по ГУП «ИЛТЭР», от "18" июля 2002 г .

3 Разработчики выражают благодарность специалистам ВФ АО «ВНИИСТ», ООО «СТАРСТРОЙ», РЦ НТО «Башпромбезопасность», Башкирскому управлению ГОСГОРТЕХНАДЗОРа России, АК «Транснефть» «УФАГИПРОТРУБОПРОВОД», за полезные замечания и предложения к первой редакции инструкции.

4 РД согласован с ГОСГОРТЕХНАДЗОРом России (письмо от "15"сентября 2002 г ., № 1.0-03/868).

1 ОБЛАСТЬ ПРИМЕНЕНИЯ

2 НОРМАТИВНЫЕ ССЫЛКИ

3 ТЕРМИНЫ И ОПРЕДЕЛЕНИЯ

4 ОБЩИЕ ПОЛОЖЕНИЯ

5 ОСОБЕННОСТИ ПРИМЕНЕНИЯ ИЗОЛЯЦИОННЫХ ЛЕНТ И ОБЁРТОК С ДВУСТОРОННИМ ЛИПКИМ СЛОЕМ

5.1 Классическая конструкция изоляционных лент и обёрток

5.2 Конструкция изоляционной обёртки с повышенной надежностью эксплуатации

5.3 Конструкция изоляционных лент и обёрток с двусторонним липким слоем

5.4 Конструкция изоляционных лент и обёрток с антиадгезионной лентой

6 ОБЩИЕ ПОЛОЖЕНИЯ ПО ТРАНСПОРТИРОВКЕ И ХРАНЕНИЮ ИЗОЛЯЦИОННЫХ МАТЕРИАЛОВ

7 ТЕХНОЛОГИЯ ПРОИЗВОДСТВА ПРОТИВОКОРРОЗИОННЫХ РАБОТ В ТРАССОВЫХ УСЛОВИЯХ

7.1 Общие положения

7.2 Особенности нанесения изоляционных лент и обёрток с двусторонним липким слоем

8 КОНТРОЛЬ КАЧЕСТВА НАНЕСЕНИЯ ИЗОЛЯЦИОННОГО ПОКРЫТИЯ

9 ОХРАНА ОКРУЖАЮЩЕЙ СРЕДЫ

10 ТЕХНИКА БЕЗОПАСНОСТИ

СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ

ПРИЛОЖЕНИЕ А (справочное) Нормы контроля качества очистки трубопровода

ПРИЛОЖЕНИЕ Б (справочное) Основные характеристики отечественных изоляционных лент, оберток и клеевых грунтовок

ПРИЛОЖЕНИЕ В (справочное) Техническая характеристика толщиномеров

ИНСТРУКЦИЯ ПО ПРИМЕНЕНИЮ ПОЛИМЕРНЫХ ИЗОЛЯЦИОННЫХ ЛЕНТ И ОБЁРТОК С ДВУСТОРОННИМ ЛИПКИМ СЛОЕМ

Дата введения 2002-11-01

1 ОБЛАСТЬ ПРИМЕНЕНИЯ

1.1 Настоящий руководящий документ (РД) устанавливает технологию и организацию работ по применению полимерных изоляционных лент и обёрток с двусторонним липким слоем.

1.2 РД разработан и рекомендуется для изоляции стальных магистральных и промысловых трубопроводов диаметром до 820 мм включительно с избыточным давлением среды не выше 32,0 МПа с использованием полимерных лент и обёрток с двусторонним липким слоем.

В РД приводятся новые конструкции полимерных изоляционных лент и обёрток с двусторонним липким слоем и схемы их нанесения. Рассмотрены общие положения по транспортировке и хранению изоляционных материалов, особенности применения и нанесения полимерных изоляционных лент и оберток с двусторонним липким слоем, контроль качества нанесения изоляционного покрытия, требования по охране окружающей среды и технике безопасности.

2 НОРМАТИВНЫЕ ССЫЛКИ

2.1 В настоящем стандарте использованы ссылки на следующие нормативно-технические документы и стандарты:

ГОСТ Р 51164-98 . Трубопроводы стальные магистральные. Общие требования к защите от коррозии

ГОСТ 12.3.016-87 . ССБТ. Работы антикоррозионные. Техника безопасности

ГОСТ 9.602-89* . Сооружения подземные. Общие требования к защите от коррозии

ГОСТ 12.4.011-89 . ССБТ. Средства защиты работающих. Общие требования и классификация

ГОСТ 27.002-89 . Надёжность в технике. Термины и определения

СНиП 12-03-01 . Безопасность труда в строительстве

СНиП III -4-80* . Техника безопасности в строительстве

СНиП III-42-80 *. Магистральные трубопроводы. Правила производства и приёмка работ |

СНиП 2.05-85 *. Магистральные трубопроводы

СНиП 3.04.03-85 . Защита строительных конструкций и сооружений от коррозии

СНиП 2.03.11-85 . Защита строительных конструкций от коррозии

СНиП 3.01.01-85 *. Организация строительного производства

ВСН 008-88 . Строительство магистральных и промысловых трубопроводов. Противокоррозионная и тепловая изоляция

ВСН 012-88 . Строительство магистральных и промысловых трубопроводов. Контроль качества и приёмка работ

ВСН 009-88 . Строительство магистральных и промысловых трубопроводов. ЭХЗ

ВСН 009-88 . Дополнение. ЭХЗ кожухов на переходах трубопроводов под автомобильными и железными дорогами

ВСН 2-135-81. Инструкции по технологии и организации перевозки, погрузки разгрузки и складирования труб больших диаметров

СП 34-116-97 . Инструкция по проектированию, строительству и реконструкции промысловых нефтегазопроводов

СП 106-34-96. Укладка магистральных газопроводов из труб изолированных в заводских условиях

РД 39-00147105-004-94. Инструкция по применению покрытия Пластобит-40 на наружную поверхность магистрального нефтепровода при строительстве и капитальном ремонте

РД 102-011-89. Охрана труда. Организационно-методические документы

РД 39-00147105-015-98. Правила капитального ремонта магистральных нефтепроводов

3 ТЕРМИНЫ И ОПРЕДЕЛЕНИЯ

Трубопровод рассматривается как система последовательно соединенных элементов (труб и деталей). Разрушение одного из элементов выводит из строя весь трубопровод.

Ресурс трубопровода — суммарная наработка трубопровода от пуска до перехода в предельное состояние.

Наработка — период эксплуатации трубопровода без учета простоев.

Срок службы трубопровода — календарный период времени от ввода трубопровода в эксплуатацию до его перехода в предельное состояние.

Отказ изоляционного покрытия трубопровода — прекращение выполнения функции изоляции трубопровода от внешних воздействий вследствие разрушения.

Остаточный ресурс изоляционного покрытия трубопровода — время эксплуатации изоляции трубопровода с момента текущего диагностирования до перехода в предельное состояние.

Диагностирование (техническое) изоляционного покрытия трубопровода

— определение технического состояния изоляционного покрытия трубопровода.

Вероятность безотказной работы изоляционного покрытия трубопровода

— вероятность того, что за рассматриваемый период в изоляционном покрытии трубопровода не возникнет отказов [ 6].

В методике, кроме описанных, используются обозначения:

γ — угол наклона шпуль к оси трубы;

D — наружный диаметр изолируемого трубопровода;

B — ширина ленты или обертки;

П — величина нахлеста витков ленты;

V м — скорость движения изоляционной машины;

S — шаг намотки ленты;

N — число оборотов цевочного обода со шпулями;

V — линейная скорость намотки ленты (принимается не более 50 м/мин).

4 ОБЩИЕ ПОЛОЖЕНИЯ

4.1 Тип и конструкции защитных покрытий с двусторонним липким слоем трубопроводов принимаются в соответствии с ГОСТ Р 51364-98 , действующими НТД и рекомендациями настоящей инструкции.

4.2 Материалы и изделия, применяемые для изоляционных работ, определяются проектом и должны соответствовать требованиям, научно-технических документов (НТД) на них. Вновь разработанные материалы для изоляции, в том числе и импортные, вводятся в практику строительства трубопроводов в установленном порядке постановки продукции на производство.

4.3 осуществления технического надзора за качеством нанесения изоляционного покрытия, приёмки выполненных работ и оформления документации назначается лицо из числа работников служб, несущих ответственность за безаварийную эксплуатацию трубопровода [ 10, 15].

4.4 В зависимости от диаметра и конкретных условий эксплуатации на трубопроводах применяют два типа защитных покрытий: усиленный и нормальный [ 1].

4.5 изоляционных ленточных покрытий с двусторонним липким слоем усиленный тип защитных покрытий следует применять на трубопроводах диаметром 820 мм включительно, а также на всех трубопроводах диаметром 820 мм и менее, прокладываемых в зонах повышенной коррозийной опасности [ 14, 33]:

□ в засоленных грунтах;

□ на болотах и поливных землях, поймах рек, подводных переходах;

□ на переходах через железные дороги, автомобильные дороги, плюс по обе стороны согласно НТД;

□ на участках промышленных и бытовых стоков;

□ на участках блуждающих токов;

□ на участках с температурой перекачиваемого продукта выше 30 °С;

□ на территориях НС, КС, ГРС и на расстоянии в обе стороны от них по соответствующей НТД;

□ на пересечениях с другими трубопроводами плюс по 350 м в обе стороны.

Во всех остальных случаях применяются покрытия нормального типа.

4.6 Согласно ГОСТ Р 51164-98 регламентируется 22 конструкции защитных покрытий трубопровода. Допускается применять другие виды изоляционных покрытий при согласовании с заказчиком, Госгортехнадзором и проектировщиком в соответствии с утверждёнными ТУ, другими НТД или сертификатами качества новых поступающих импортных изоляционных материалов.

4.7 На трубопроводах, прокладываемых под автомобильными дорогами, железными дорогами, подводными переходами, в скальных грунтах, должна применяться жёсткая футеровка из негниющих материалов или обетонирование с опорной фиксацией.

4.8 Изоляцию трубопровода следует производить [ 1]:

□ полимерную ленточную на трубопроводах не более 820 мм ;

□ битумную на трубопроводах не более 820 мм .

5 ОСОБЕННОСТИ ПРИМЕНЕНИЯ ИЗОЛЯЦИОННЫХ ЛЕНТ И ОБЁРТОК С ДВУСТОРОННИМ ЛИПКИМ СЛОЕМ

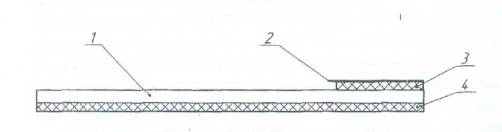

5.1 Классическая конструкция изоляционных лент и обёрток

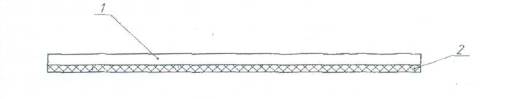

5.1.1 Данная конструкция изоляционных лент и обёрток состоит (рисунок 1) из полимерной основы 1 и подклеивающего слоя 2, нанесённого на внутреннюю сторону полимерной основы.

5.1.2 Используется в соответствии с действующими НТД и техническими условиями для данного вида изоляционных лент и обёрток [ 34, 35].

5.1.3 Конструкция позволяет защитить металл трубы от агрессивного воздействия грунтово-коллоидной среды.

1 — полимерная основа; 2 — подклеивающий слой

Рисунок 1 — Классическая конструкция изоляционных лент и обёрток

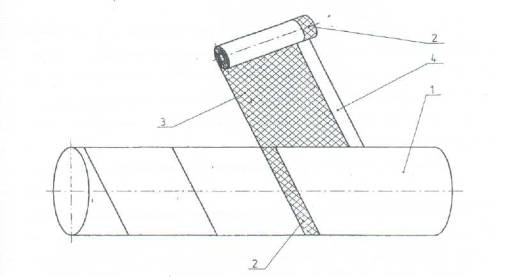

5.2 Конструкция изоляционной обёртки с повышенной надежностью эксплуатации

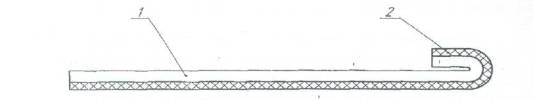

5.2.1 Конструкцию изоляционной обёртки с повышенной надёжностью эксплуатации рекомендуется использовать в качестве обёртки (рисунок 2) для битумных, битум-полимерных, асфальто-смолистых и полимерных ленточных покрытий.

5.2.2 Данная конструкция (рисунок 3) позволяет соединять смежные витки каждого слоя липкими сторонами на ширину 30- 50 мм на последнем внешнем слое полимерной липкой обёртки путём поворота боковой поверхности каждого слоя на 180° по ходу движения изоляционной машины [ 24].

1 — полимерная основа; 2 — подклеивающий слой

Рисунок 2 — Способ соединения изоляционной обёртки липкими сторонами

5.2.3 Преимуществом данной конструкции является высокая надёжность эксплуатации изоляционного покрытия трубопроводов за счёт увеличения адгезии между витками обёртки в 6,5 ÷ 10 раз и уменьшения водопроницаемости примерно в 2 ÷ 5 раза (в зависимости от свойств лент и обёрток фирм поставщиков), а также отсутствие необходимости создания новой техники для нанесения изоляционного покрытия.

5.2.4 Поворот изоляционной обертки на 180° по ходу движения изоляционной машины на 30- 50 мм осуществляют вручную в начальный период намотки изоляции и регулировки изоляционной машины. Далее за счёт силы натяжения изоляционной обёртки ширина загиба при движении изоляционной машины будет сохраняться.

5.2.5 Высокая адгезия и низкая скорость проникновения электролита между смежными витками изоляционных обёрток позволяют повысить эффективность использования изоляционных покрытий при минимальных затратах.

5.2.6 Соединение смежных витков изоляционной обёртки липкими сторонами обеспечивает нахождение трубопровода в герметичной оболочке даже в случае отлипания изоляции от металла трубы, например, при плохом качестве

5.2.7 очистки трубы, некачественной грунтовке, резком перепаде температур, при значениях потенциала «труба-земля» выше допустимого.

1 — трубопровод с нанесённой грунтовкой; 2 — загнутая часть обёртки (30 50 мм ) с липким слоем на внешней стороне; 3 — механическое приспособление (скоба) для поворота обёртки на 180°; 4 — рулон изоляционной обёртки

Рисунок 3 — Схема нанесения изоляционной обёртки с повышенной надёжностью эксплуатации

5.2.7 Данная конструкция изоляционной обёртки с повышенной надёжностью эксплуатации запатентована [ 24].

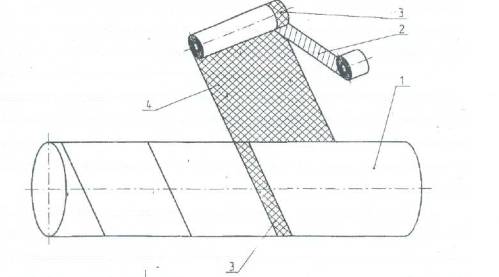

5.3 Конструкция изоляционных лент и обёрток с двусторонним липким слоем

5.3.1 Конструкцию изоляционных лент и обёрток с двусторонним липким слоем рекомендуется использовать в качестве второго слоя изоляционных плёночных покрытий и в качестве обёртки для битумных, битум-полимерных, асфальто-смолистых и полимерных ленточных покрытий.

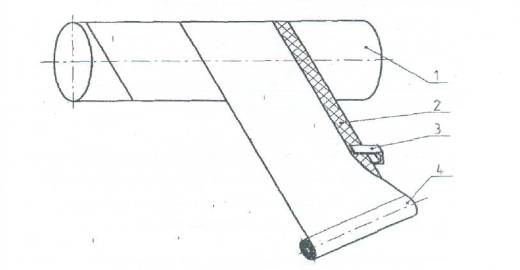

1 — полимерная основа; 2 — липкий слой на внешней стороне полимерной основы; 3 — липкий слой на внутренней стороне полимерной основы

Рисунок 4 — Конструкция изоляционных лент и обёрток с двусторонним липким слоем

5.3.2 Данная конструкция изоляционных лент и обёрток содержит (рисунок 4) полимерную основу 1 с подклеивающими слоями, нанесёнными на наружную 2 и внутреннюю стороны 3 полимерной основы, причём на наружную сторону подклеивающий слой нанесён на ширину 30 ÷ 50 мм с правой стороны лент и оберток по ходу намотки по часовой стрелке, а на внутреннюю сторону подклеивающий слой нанесён на ширину m -(30 ÷ 50) мм с правой стороны лент и обёрток по ходу намотки по часовой стрелке, где m — ширина ленты или обёртки. Менее 30 мм не допускается ГОСТ Р 51164-98 , более 50 мм экономически нецелесообразно [ 25].

5.3.3 В качестве полимерной основы может быть использован полиэтилен, поливинилхлориди др.

5.3.4 Намотку на трубопровод данной конструкции изоляционных ленты и обёрток осуществляют (рисунок 5) по виткам предыдущего и последующего, причём конструкция позволяет соединять предыдущий 2 и последующий 3 витки изоляционных лент и обёрток подклеивающими липкими слоями.

5.3.5 При количестве слоев изоляционного покрытия 2 + 1, т.е. 2 слоя изоляционной ленты и 1 слой обёртки, предлагаемая конструкция ленты может применяться или только на последнем слое или на втором и третьем слоях изоляции.

1 — трубопровод с нанесённой грунтовкой; 2 — липкий слой на внешней стороне полимерной основы; 3 — липкий слой на внутренней стороне полимерной основы; 4 — отсутствие липкого слоя на внутренней стороне полимерной основы

Рисунок 5 — Схема нанесения изоляционных лент и обёрток с двусторонним липким слоем

5.3.6 Данная конструкция изоляционных лент и обёрток позволяет повысить надёжность изоляционного покрытия, снизить коррозию металла трубопровода за счёт увеличения адгезии в 6,5 ÷ 10 раз и уменьшения водопроницаемости в 2 ÷ 5 раза (в зависимости от свойств лент или обёрток фирм — поставщиков) между витками изоляционных лент и оберток.

5.3.7 Предлагаемая конструкция изоляционных лент и обёрток запатентована [ 25].

5.4 Конструкция изоляционных лент и обёрток с антиадгезионной лентой

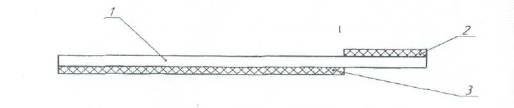

5.4.1 Данная конструкция изоляционных лент и обёрток содержит (рисунок 6) полимерную основу 1 с подклеивающими слоями, нанесёнными на наружную 3 и внутреннюю 4 стороны полимерной основы, причём на наружную сторону подклеивающий слой нанесён на ширину 30 ÷ 50 мм с правой стороны изоляционных лент и обёрток, а сверху наружного подклеивающего слоя нанесена антиадгезионная лента 2.

5.4.2 Намотку на трубопровод осуществляют (рисунок 7) по виткам предыдущего и последующего, с отделением антиадгезионной плёнки, причём конструкция изоляционных лент и обёрток позволяет соединять предыдущий и последующий витки изоляционных лент и обёрток внешними и внутренними слоями 3, 4, что позволяет значительно увеличить адгезию и уменьшить водопроницаемость и, следовательно, увеличить надёжность изоляции и уменьшить коррозию металла трубы.

5.4.3 Расположение антиадгезионной ленты на наружной стороне подклеивающего слоя предотвращает прилипание внешних и внутренних подклеивающих слоев при намотке в заводских условиях.

1 — полимерная основа; 2 — удаляемая при нанесении антиадгезионная лента; 3 — липкий слой на внешней стороне полимерной основы; 4 — липкий слой на внутренней стороне полимерной основы

Рисунок 6 — Конструкция изоляционных ленты и обёрток с антиадгезионной лентой

1 — трубопровод; 2 — удаляемая антиадгезионная лента; 3 — липкий слой на внешней стороне полимерной основы; 4 — липкий слой на внутренней стороне полимерной основы

Рисунок 7 — Схема нанесения изоляционных лент и обёрток с антиадгезионной лентой

5.4.4 Проведённые экспериментальные исследования на полимерных липких лентах и обёртках показали, что адгезия при соединении липкими сторонами более чем в 6,5 ÷ 10 раз выше, а скорость проникновения электролита через витки изоляционных полимерных лент и обёрток более чем в 2 ÷ 5 раза ниже (в зависимости от свойств лент или обёрток фирм — поставщиков), чем при соединении липкой и полиэтиленовой поверхностью.

5.4.5 Предлагаемая конструкция изоляционных лент и обёрток запатентована [ 25].

6 ОБЩИЕ ПОЛОЖЕНИЯ ПО ТРАНСПОРТИРОВКЕ И ХРАНЕНИЮ ИЗОЛЯЦИОННЫХ МАТЕРИАЛОВ

6.1 Рулоны изоляционных лент и обёрток с двусторонним липким слоем следует транспортировать и хранить в заводской упаковке в вертикальном положении не более чем в 3 ряда (при хранении в паллетах — не более 2 паллетов по высоте) в помещениях, обеспечивающих защиту от солнца и от атмосферных осадков [ 18, 26].

6.2 Ленту, обёртку и другие изоляционные материалы в трассовых условиях необходимо перемещать на специально оборудованном транспорте, обеспечивающем целостность и сохранность качества и количества материалов [ 27].

6.3 Растаривание рулонов изоляционных лент и оберток с двусторонним липким слоем, а также вскрытие бочек необходимо производить’только при подготовке их к использованию, т. е. на месте производства изоляционных работ.

6.4 Изоляционную ленту и обёртки с двусторонним липким слоем наматывают в рулоны на картонные или полимерные трубки наружным диаметром (85 ± 5) мм и перевязывают шпагатом либо обклеивают клеевой лентой, либо скрепляют другими способами, предотвращающими разматывание рулона. Торцевые стороны рулона изолируют ламинированной бумагой.

6.5 Рулоны упаковывают в полиэтиленовые мешки по ГОСТ 17811 , в бумажные мешки НМ по ГОСТ 2226 или картонные ящики с уплотнителями. Допускается упаковка рулонов лент в пленку полиэтиленовую по ГОСТ 25951 .

6.6 Транспортную маркировку рулонов выполняют по ГОСТ 14192 . На транспортную упаковку наносят манипуляционные знаки «Герметичная упаковка», «Беречь от нагрева», «Не кантовать», «Штабелирование ограничено».

6.7 Изоляционные ленты и обёртки с двусторонним липким слоем не представляют опасности при транспортировании и не классифицируются по ГОСТ 19433 в качестве опасного груза.

6.8 Изоляционные материалы следует хранить в упаковке изготовителя в крытых складских помещениях в условиях, исключающих воздействие атмосферных осадков и пыли, прямых солнечных лучей, вдали от отопительных приборов. Температура хранения не должна превышать плюс 30 °С.

6.9 Изоляционные ленты и обёртки с двусторонним липким слоем принимают партиями. Партией считают любое количество рулонов ленты, изготовленных за один технологический цикл из однородных материалов и сопровождаемых одним документом о качестве (паспорт).

6.10 Документ о качестве должен содержать следующие данные о продукции [ 13, 15]:

□ наименование предприятия — изготовителя и его юридический адрес;

□ номер партии и количество рулонов ленты в партии;

□ дату изготовления (месяц, год);

□ результаты испытаний ленты и обёртки с двусторонним липким слоем на соответствие требованиям технических условий; *

□ массу нетто партии;

□ гарантийный срок хранения;

□ обозначение технических условий.

Примечание — *по требованию потребителя в паспорте допускается указывать общую длину изоляционной ленты и обёртки в рулонах, включенных в одну партию.

6.11 Для выполнения приемо-сдаточных испытаний отбирают рулоны в количестве 5% от количества рулонов в партии, но не менее трех, изготовленных в начале, середине и в конце технологического цикла [ 15].

6.12 При получении неудовлетворительных результатов испытания хотя бы по одному из показателей качества по нему проводят повторные испытания на удвоенном количестве отобранных рулонов. Результаты повторных испытаний являются окончательными.

6.13 При обнаружении несоответствия качества ленты или обёртки в конкретном рулоне требованиям технических условий выбраковывается лишь дефектный рулон [ 28].

6.14 Хранить и перевозить изоляционные материалы следует в условиях, исключающих их порчу, увлажнение и загрязнение в упаковочном виде и с действующими требованиями нормативно-технических документов и технических условий. Растаривать материалы можно только на месте производства работ.

6.15 Срок хранения всех изоляционных материалов и условия их хранения устанавливаются техническими условиями на эти материалы [ 1].

6.16 Транспортировку и хранение труб с заводской или базовой изоляцией следует производить в соответствии c ВСН 008-88 и техническими условиями на эти трубы.

7 ТЕХНОЛОГИЯ ПРОИЗВОДСТВА ПРОТИВОКОРРОЗИОННЫХ РАБОТ В ТРАССОВЫХ УСЛОВИЯХ

7.1 Общие положения

7.1.1 Технология изоляционных работ в трассовых условиях включает [ 1, 14, 15]:

□ подготовку изоляционных материалов;

□ сушку или подогрев изолируемой поверхности;

□ нанесение грунтовки и покрытия;

□ контроль качества покрытия.

7.1.2 Изоляционные покрытия должны наноситься, как правило, механизированным способом, обеспечивающим проектную толщину изоляционного слоя и его сплошность. Очистку и нанесение грунтовки на трубопроводы следует производить в зависимости от диаметра трубы соответствующими самоходными очистными машинами типа ОМ [ 10, 14].

7.1.3 Изоляцию следует наносить в зависимости от диаметра трубы и вида покрытия соответствующими самоходными машинами типа ИМ для битумных покрытий или типа комбайна ОМП для ленточных покрытий [ 23].

7.1.4 Нанесение изоляционного покрытия на влажную поверхность труб во время дождя, тумана, снега и сильного ветра не разрешается [ 28].

7.1.5 Приготовление, подготовка к нанесению и нанесение грунтовок и всех видов мастик должно производиться в соответствии с действующими нормативно-техническими документами ( ГОСТ Р 51164-98 , ВСН 008-88 и др.) и техническими условиями на эти материалы.

7.1.6 Поверхность трубопровода перед изоляцией должна быть высушена и очищена от грязи, ржавчины, неплотно сцепленной с металлом окалины, пыли, земли и наледи, а также обезжирена от копоти и масла. При температуре воздуха ниже плюс 10 °С поверхность трубопровода необходимо подогреть до температуры не ниже плюс 15 °С (но не выше плюс 50 °С). Температура подогрева контролируется приборами ТП-1 или ИМП-1 [ 11, 14, 15].

7.1.7 Трубы и трубопроводы очищают механическим способом с помощью вращающихся щеток, иглофрез, дробеструйным и дробеметным методами. В трассовых условиях наружные поверхности трубопроводов очищают самоходными очистными машинами. С помощью шлифмашинок с поверхности трубопровода удаляются брызги металла, шлака, а также острые выступы и заусенцы.

7.1.8 Сушка и подогрев поверхности осуществляется с помощью сушильных печей и установок.

7.1.9 Контроль качества очистки производится непрерывно визуально путем сравнения очищенной поверхности с эталоном, либо по показаниям приборов, либо согласно действующим нормативно-техническим документов [ 1, 3, 9]. Нормы контроля качества очистки трубопровода приведены в приложении А .

7.2 Особенности нанесения изоляционных лент и обёрток с двусторонним липким слоем

7.2.1 Изоляция трубопроводов мастичными покрытиями (битумными, Пластобит, Асмол и др.) выполняется в соответствии с действующими нормативно-техническими документами и техническими условиями на эти материалы при следующих особенностях нанесения лент или обёрток с двусторонним липким слоем.

Перед началом работы шпули изоляционной машины должны быть отрегулированы и закреплены под .углом, обеспечивающим равномерное натяжение обёртки с двусторонним липким слоем и установленный размер нахлеста витков. Заниженный угол наклона шпуль приводит к большому нахлесту, а увеличенный угол наклона приводит к образованию просветов между витками оберточного материала [ 14].

Армирование мастичных покрытий и обертку защитными рулонными материалами с двусторонним липким слоем необходимо производить спирально без гофров, морщин и складок с нахлестом края последующего витка на предыдущий не менее 30 мм . Нахлест концов рулонного материала должен быть не менее 100 мм [ 4, 32].

Ширина обёртки с двусторонним липким слоем для изоляции должна составлять 0,5-0,7 диаметра трубопровода, но не более 50 см .

При нанесении покрытий Пластобит-40 намотка поливинилхлоридной ленты с двусторонним липким слоем на трубопровод должна производиться сразу же по слою горячей мастики. Выдавливание и утончение битумного слоя от усиленного натяга ленты не допускается. Величина нахлеста должна быть не менее 20- 25 мм [ 21].

7.2.2 При изоляции трубопроводов ленточными покрытиями с двусторонним липким слоем следует клеевые грунтовки, изоляционные ленты и обертки ( приложение Б ) наносить на трубопровод одновременно и, как правило, механизированным способом при совмещенном методе производства изоляционно-укладочных работ [ 1, 14].

Изолированный трубопровод следует незамедлительно (в течение одной смены) уложить в траншею, дно которой должно быть тщательно выровнено, и присыпать или полностью засыпать грунтом [ 20, 30].

Если специфика участка (например, на переходах) не позволяет произвести укладку трубопровода в траншею в течение одной смены, необходимо вплоть до окончания работ защитить изоляционное покрытие от прямого воздействия атмосферы.

В этом случае непосредственно перед укладкой, футеровкой и обетонированием необходимо проверить сплошность покрытия и (выборочно) прочность адгезионной связи изоляционной ленты с двусторонним липким слоем с трубой.

Для каждого типа изоляционной ленты с двусторонним липким слоем применяют соответствующие клеевую грунтовку и обертку. Замена клеевых грунтовок различных фирм запрещается.

В скальных, щебенистых, сухих комковатых глинистых и суглинистых грунтах изолированный трубопровод следует укладывать на подсыпку из мягкого грунта толщиной не менее 10 см и присыпать таким же грунтом на 20 см с обязательной подбивкой пазух, при соответствующем обосновании вместо подсыпки можно применять другие способы защиты от механических повреждений.

Нормы расхода лент, оберток и грунтовок, а также формулы расчета приведены в ВСН 008-88 .

Очистку поверхности трубопроводов производят самоходными очистными машинами, приведенными в таблице 1.

Клеевые грунтовки, изоляционные ленты и обертки наносят на поверхность трубопровода, как правило, за один проход самоходными изоляционными машинами, представленными в таблице 2.

Таблица 1 — Характеристика самоходных очистных машин.

Самоходные очистные машины

Диаметр трубы, мм

Таблица 2 — Характеристика самоходных изоляционных машин

Самоходные изоляционные машины

Диаметр трубы, мм

Так же могут использоваться комбайны ОМ-522П, ОМ-1221П, ОМ-1423П.

На трубы диаметром 57- 114 мм ленты и обертки с двусторонним липким слоем наносят приспособлением ПИЛ-1, причем в этом случае поверхность подготавливают и огрунтовывают с помощью очистной машины ПО-1 [ 19].

Можно применять также импортные машины, обеспечивающие необходимую степень очистки и качественное нанесение лент и оберток с двусторонним липким слоем [ 15, 19]:

Перед началом работ очистную, изоляционную машины или комбайн необходимо тщательно осмотреть, проверить укомплектованность рабочим инструментом, а затем опробовать на холостом ходу.

Изоляционная машина или комбайн обязательно должны быть хорошо заземлены, а также оборудованы специальным устройством для снятия статического электричества с поверхности ленты.

Для обеспечения равномерного покрытия очищенной поверхности трубопровода грунтовку перед нанесением следует тщательно перемешать. Слой грунтовки должен быть сплошным и не иметь подтеков, сгустков и пузырей. Грунтовку в случае необходимости непосредственно перед нанесением допускается разбавлять бензином Б-70 или циклогексаном, вводя его не более 10% от разбавляемого объема.

Разбавление этилированным бензином не допускается, так как он резко ухудшает адгезионные свойства.

Для равномерного растирания грунтовки на изоляционной машине или комбайне следует устанавливать вращающееся полотенце.

Изоляционные ленты с двусторонним липким слоем следует наносить на трубопровод по свеженанесенной невысохшей грунтовке. При температуре окружающего воздуха ниже плюс 10 °С рулоны изоляционных лент и оберток с двусторонним липким слоем перед нанесением необходимо выдерживать не менее 48 ч в теплом помещении с температурой не ниже плюс 15 °С (но не выше плюс 45 °С). При температуре окружающего воздуха ниже плюс 3 °С поверхность изолируемого трубопровода необходимо подогревать до температуры не ниже плюс 15 °С (но не выше плюс 50 °С) [ 13, 14].

В случае образования на поверхности трубопровода влаги грунтовку и изоляционные покрытия следует наносить только после предварительной просушки трубопровода сушильными устройствами, исключающими возможность образования копоти и других загрязнений на поверхности трубопровода.

Температурные пределы нанесения грунтовок и покрытий, а также требования к нагреву изолируемого трубопровода и ленточных покрытий должны соответствовать требованиям технических условий на данный вид ленты.

Изоляционные ленты и обертки с двусторонним липким слоем необходимо наносить без гофров, перекосов, морщин, отвисаний, с величиной нахлеста, регламентированной действующими нормативно-техническими документами [ 1, 14, 29].

Рулоны лент и оберток с двусторонним липким слоем перед применением должны быть хорошо отторцованы. Телескопические сдвиги слоев необходимо устранять путём установки рулонов вертикально на ровной твердой поверхности под постоянно действующим давлением сверху. Максимальная величина телескопического сдвига рулона при машинном нанесении должна быть не более 20 мм .

Для обеспечения плотного прилегания лент и оберток с двусторонним липким слоем по всей защищаемой поверхности и создания герметичности в нахлесте необходимо постоянное натяжение материала с усилиями, приведенными в таблице 3.

Усилие натяжения измеряют динамометром.

Таблица 3 — Оптимальное натяжение при нанесении лент и обёрток

Температура воздуха, °С

Натяжение, кгс/см ширины

Перед нанесением лент и оберток с двусторонним липким слоем изоляционную машину необходимо отрегулировать по диаметру изолируемого трубопровода, ширине и величине нахлеста. Рабочие параметры машин (угол наклона tgy шпуль, скорость движения V M , число оборотов цевочного обода N ) назначают по формулам [ 13]:

где y — угол наклона шпуль к оси трубы, град.;

D — наружный диаметр изолируемого трубопровода, м;

B — ширина ленты или обертки, м;

П — величина нахлеста витков ленты, м;

V м — скорость движения изоляционной машины, м/мин;

S — шаг намотки ленты, м;

N — число оборотов цевочного обода со шпулями, об/мин;

V — линейная скорость намотки ленты (принимается не более 50 м/мин).

При установке на шпулю нового рулона ленты конец нанесенного полотнища нужно приподнять на 10- 15 см и под него подложить начало разматываемого рулона. Эти концы разглаживают на изолируемой поверхности, и затем приминают рукой до нахлеста их последующим витком ленты.

При изоляции трубопроводов в околошовной зоне допускается, как исключение, наличие узкой (1,0- 1,5 см ) полосы с неплотным прилеганием изоляционной ленты, неплотности при засыпке трубопровода должны исчезнуть. Проверку производят шурфованием трубопровода.

Регулярно следует проверять величину натяжения ленты и состояние ходовых колес и при необходимости производить их регулировку.

Поверхность трубопровода необходимо предохранять от попадания на нее смазочного масла из трансмиссии и воды из системы охлаждения очистной и изоляционной машин [ 14, 33].

8 КОНТРОЛЬ КАЧЕСТВА НАНЕСЕНИЯ ИЗОЛЯЦИОННОГО ПОКРЫТИЯ

8.1 При контроле качества изоляционных материалов следует руководствоваться требованиями ГОСТ Р 51164-98 , СНиП 3.01.01-85 * , ВСН 008-88 , ВСН 012-88 и НТД, утвержденной в установленном порядке.

8.2 Качество изоляционных покрытий магистральных трубопроводов должен проверять подрядчик в присутствии представителя технадзора заказчика по мере их нанесения, перед укладкой и после укладки трубопровода в траншею [ 1, 14, 31].

8.3 Материалы, применяемые для противокоррозионной зашиты трубопроводов, должны иметь технические паспорта. По паспорту контролируют соответствие изоляционных материалов требованиям действующих НТД на них [ 19 ],

8.4 Импортные изоляционные материалы проверяют по показаниям, оговоренным в контракте [ 15, 30].

8.5 При выполнении изоляционных работ проводится контроль качества применяемых материалов, операционный контроль качества изоляционных работ и контроль качества готового покрытия [ 15].

8.6 При нанесении защитных покрытий как в трассовых, так и в стационарных условиях следует непрерывно проводить визуальный контроль качества изоляционных работ: очистки изолируемой поверхности, нанесения грунтовки, нанесения изоляционного покрытия, а также следить за сохранностью покрытия при укладке трубопровода.

8.7 Следует также проводить визуальный осмотр готового покрытия с целью контроля его состояния; пропуски, поры, вздутия, гофры, складки, отвисания не допускаются.

8.8 При выполнении работ по очистке трубопровода перед нанесением изоляции необходимо проверить, чтобы очистной инструмент был комплектным, плотно прилегал к поверхности трубопровода, имел допустимую степень износа.

8.9 Методы, показатели и последовательность контроля качества изоляционных материалов и противокоррозионных покрытий трубопроводов приведены в ГОСТ Р 51164-98 и ВСН 008-88 .

8.10 Изоляционные материалы должны наноситься на теплую и сухую поверхность. Температура трубы должна быть не менее 15 0 C и не более 50 °С. Температура подогрева контролируется в начале и в конце смены приборами ТП-1 или ИМП-1 [ 1].

8.11 Грунтовку следует наносить на сухую, очищенную поверхность трубопровода сплошным и равномерным слоем, без пропусков, подтёков, сгустков и пузырей. Вязкость грунтовки определяют вискозиметром ВЗ-4. Плотность ареометром [ 1]. Температура грунтовки при нанесении должна быть + 10 ÷ 30°С, поэтому при температуре ниже + 10 °С грунтовку следует выдержать 48 часов в помещении с температурой не ниже + 15 °С (до + 45 °С) [ 14].

8.12 При разогреве и приготовлении мастичных покрытий необходимо контролировать: правильность дозировки и порядок введения компонентов, продолжительность варки, тщательность перемешивания, температуру мастики, толщину нанесения.

8.13 Контролируют соответствие марок лент и клеевых грунтовок. При температуре окружающего воздуха t ≤ 10 ° C полимерные ленты необходимо высушивать при t ≥ 15 ° C в течение 48 часов. Оптимальное натяжение при нанесении лент и оберток должно быть при температуре 40 °С — 1 ÷ 1,5 кгс/см ширины; при температуре 20 °С — 1,5 ÷ 2,0 кгс/см ширины; при температуре — 30 °С 2 ÷ 3 кгс/см ширины. Полимерная лента должна быть нанесена без гофр, морщин и складок. Нахлест витков у однослойного покрытия — 30 мм ; у двухслойного -50% ширины ленты + 30 мм . Нахлест концов лент- 100. 150 мм. Допускается в зонах поперечных сварных швов наличие шатровых пустот, заполненных грунтовкой [1, 14].

8.15 Сплошность покрытия проверяется по всей 8.14 Контроль толщины изоляции производят [1, 14]:

□ при заводской или базовой изоляции — на 10% труб и в местах, вызывающих сомнения, не менее чем в трёх сечениях и в 4-х точках каждого сечения;

□ при трассовом нанесении — не менее одного измерения на 100 м трубопровода и в местах, вызывающих сомнения, в 4-х точках но сечению.

Для измерения толщины изоляции магистральных стальных трубопроводов без нарушения сплошности изоляционного покрытия как в стационарных условиях, так и на трассе, используются магнитоэлектрические толщиномеры, магнитные толщиномеры, глубиномеры, транзисторные толщиномеры [16, 17]. Техническая характеристика используемых толщиномеров приведена в приложении В .

8.15 поверхности трубопровода. Величина напряжения приборов должна быть не менее 5 кВ на 1 мм толщины покрытия [ 1, 14 ].

8.16 Прочность при ударе изоляционных покрытий в заводских и базовых условиях определяется на 2% труб, а в трассовых — в местах, вызывающих сомнения [ 1].

8.17 Контроль адгезии изоляционных покрытий должен производиться в соответствии с ГОСТ Р 51164-98 . Адгезию защитного покрытия после нанесения на трубопровод контролируют [ 1, 30]:

□ при трассовом нанесении через каждые 500 м , а также в местах, вызывающих сомнение;

□ при заводском или базовом нанесении на 2% труб, а также в местах, вызывающих сомнение.

Допускается контролировать адгезию мастичного покрытия методом выреза треугольника с углом около 60° и сторонами 35 см с последующим снятием покрытия ножом от вершины надреза. Адгезия покрытия считается удовлетворительной, если вырезанный треугольник не отслаивается самостоятельно, а только с приложением усилия, при этом наблюдается когезионный характер отслаивания по всей площади трубы под вырезанным треугольником [ 1]. Адгезию необходимо определять до засыпки трубопровода или в соответствии с ТУ, ГОСТ на данное изоляционное покрытие.

8.18 Контроль состояния изоляции законченных строительством участков трубопровода катодной поляризацией, обнаружение дефектов в изоляционном покрытии уложенного и засыпанного трубопровода, контроль изоляции в условиях эксплуатации производится согласно ГОСТ Р 51164 -98 .

9 ОХРАНА ОКРУЖАЮЩЕЙ СРЕДЫ

9.1 Изоляционные базы необходимо располагать на удалении до 0,5 км от естественной дренажной сети и водостоков для предотвращения попадания в них пролитых грунтовочных, лакокрасочных материалов, фенолформальдегидных смол, битума, бензина и др.

9.2 Разрушение почвенно-растительного покрова, загрязнение водоемов, допущение загораний торфяников и другие нарушения окружающей среды недопустимо. Лица, нанесшие ущерб окружающей среде, привлекаются к персональной ответственности.

9.3 Следует выполнять мероприятия, нейтрализующие или предотвращающие:

□ нарушение поверхности стока;

□ нарушение почвенно-растительного покрова (в районах вечной мерзлоты);

□ разлив горюче-смазочных материалов, грунтовок, смол и других материалов;

□ захламление территории отходами производства (шпули, лента, битум);

□ загорание естественной растительности и торфяников из-за допуска к работе неисправленных технических средств, способных вызвать загорание, и лиц, не прошедших специальный экологический инструктаж.

9.4 Изоляционно-укладочная колонна должна быть оснащена передвижными мусоросборниками для отходов и емкостями для сбора отработанных горюче-смазочных материалов и эффективными средствами пожаротушения. Все возникающие загорания следует немедленно ликвидировать.

При разливах грунтовок, фенолформальдегидных смол и других токсичных материалов загрязненный слой грунта должен быть срезан и вывезен для захоронения в специально выделенные места с низким уровнем грунтовых вод для предотвращения попадания этих веществ в водоемы,

9.5 При демонтаже очистных и изоляционных баз вся занимавшаяся ими территория подлежит технической и биологической рекультивации.

9.6 При работе с взрывоопасными, вредными веществами и составами необходимо обеспечить уборку пролитых или рассыпанных материалов и их нейтрализацию в специально отведенных местах [ 22].

10 ТЕХНИКА БЕЗОПАСНОСТИ

10.1 При выполнении противокоррозионных работ и тепловой изоляции (изоляционных) в трассовых и стационарных условиях необходимо строго соблюдать требования безопасности, изложенные в:

□ СНиП 12-03-01 . Безопасность труда в строительстве.

□ СНиП III -4-80*. Техника безопасности в строительстве, 2001.

□ ГОСТ 12.3.016-87 . ССБТ. Строительство. Работы антикоррозионные. Требования безопасности.

□ ГОСТ 12.3.038-85. ССБТ. Работы по тепловой изоляции оборудования и трубопроводов.

□ РД 39-06147105-015-98. Правила капитального ремонта магистральных нефтепроводов.

10.2 К выполнению работ по нанесению изоляции допускаются лица, обученные правилам техники безопасности и сдавшие экзамены в установленном порядке.

10.3 Изоляционные работы на магистральных трубопроводах должны проводиться по специальным нарядам-допускам, если эти работы связаны с повышенной опасностью.

10.4 Ответственность за соблюдение требований безопасности при эксплуатации машин (инструмента, инвентаря, технологической оснастки, оборудования), а так же средств коллективной и индивидуальной защиты работающих возлагается:

□ за техническое состояние машин и средств защиты — на организацию, на балансе которой они находятся;

□ за проведение обучения и инструктажа по безопасности труда — на организацию, в штате которой состоят работающие;

□ за соблюдение требований безопасности при производстве работ — на организацию, осуществляющую работы.

10.5 Проведение изоляционных работ на трубопроводах должно производиться под руководством ответственного работника (начальника участка, прораба, мастера), прошедшего проверку знаний правил производства работ в квалификационной комиссии и допущенного к руководству этими работами.

10.6 К работам по нанесению изоляции допускаются лица не моложе 18 лет, прошедшие предварительный медицинский осмотр и получившие соответствующее разрешение медицинской комиссии.

10.7 Все работающие с материалами, содержащими токсичные и летучие огнеопасные вещества, должны быть проинструктированы об их свойствах и правилах техники безопасности и обучены безопасным методам и приемам работ по утвержденной на данном предприятии программе.

10.8 Независимо от сдачи экзамена каждый рабочий при допуске к работе должен получить инструктаж по технике безопасности на рабочем месте с соответствующей распиской инструктируемого в журнале на проведение инструктажа.

10.9 Персонал, занятый нанесением изоляции, должен быть обучен правилам и приемам оказания первой (до врачебной) помощи.

10.10 Бригада, занятая проведением изоляционных работ, должна быть обеспечена аптечкой с медикаментами и перевязочными материалами.

10.11 При несчастном случае необходимо оказать первую помощь пострадавшему, вызвать скорую медицинскую помощь, сообщить об этом непосредственно начальнику и сохранить без изменения обстановку на рабочем месте до расследования, если она не создает угрозу для работающих и не приведет к аварии.

10.12 На изоляционных участках должны быть организованы места для приема пищи, отдыха и сна (палатки, вагончики), которые в холодное время должны отапливаться. В палатках, вагончиках должны быть умывальники, душ.

10.13 Нанесение изоляции следует проводить в светлое время суток. При работе с горячим битумом необходимо соблюдать все меры предосторожности для недопущения облива работающих.

10.14 В случае попадания на незащищенную кожу горячего жидкого праймера следует охладить загрязненное место под струёй воды, удалить застывший битум, место ожога смазать противоожоговой мазью.

10.15 Работающий персонал должен быть обеспечен спецодеждой, спецобувью и средствами индивидуальной защиты согласно типовым отраслевым нормам: костюмом мужским по ГОСТ 12.4.111 или женским по ГОСТ 12.4.112 , кожаной обувью по ГОСТ 12.4.137 , рукавицами по ГОСТ 12.4.010 , очками защитными по ГОСТ Р 12.4.013 , противогазами с коробкой марки БКФ, либо респираторами типа РУ- 60 м , РУ-60 му по ГОСТ 17261 [ 5].

10.16 Изоляционные ленты являются горючим материалом, медленно сгорающим в открытом пламени с выделением токсичных продуктов окислительной деструкции. При горении ленты на половинилхлоридной основе выделяется хлористый водород, вызывающий сильное раздражение дыхательных путей и слизистых оболочек глаз.

10.17 Для персонала, занятого изготовлением, упаковкой, испытаниями изоляционных лент, необходимо проводить предварительные и периодические медосмотры с обязательным участием дерматолога в порядке, установленном Минздравом Российской Федерации.

10.18 При ведении работ с нагревательными устройствами следует строго следить и выполнять правила техники безопасности, выполнять все правила, указанные в инструкциях на это оборудование.

10.19 Все работы с нагревательными устройствами должен вести специально обученный человек, прошедший инструктаж.

10.20 Запрещается работать с неисправными нагревательными приборами. Все работы с нагревательными приборами должны выполняться согласно требованиям безопасности, предъявляемым к этим видам специальных работ.

10.21 При нанесении изоляции на наружную поверхность трубопровода производить какую-либо работу на этом участке запрещается.

10.22 Категорически запрещается курить и производить действия, ведущие к появлению искр в местах приготовления, хранения, нанесения изоляционных материалов.

10.23 В местах приготовления и хранения изоляционных материалов постоянно должен находиться комплект противопожарных средств:

□ ящик с сухим песком (объемом не менее 1м 3 );

□ брезент или асбестовое полотно.

10.24 Запрещается разводить открытый огонь ближе 15 м возле мест хранения изоляционных материалов.

10.25 Запрещается перевозить людей в кузовах транспортных средств вместе с изоляционными материалами.

10.26 Запрещается наносить изоляционное покрытие при наличии влаги, снега или льда на поверхности изолируемого трубопровода [ 2].

10.27 При определении сплошности покрытия искровым дефектоскопом необходимо соблюдать меры безопасности, приведенные в паспортах и АЯХ 1.410.005 РЭ «Дефектоскоп Крона- 1 РМ», ДЭП, Holyday (Англия) и др. [ 16, 17].

10.28 Опасными факторами при эксплуатации дефектоскопов являются:

□ повышенное значение напряжения в электрических цепях дефектоскопа, замыкание которых может произойти через тело человека;

□ раздражающее воздействие на кожные покровы и слизистые оболочки электролита аккумуляторов блока питания.

10.29 При эксплуатации дефектоскопов следует иметь в виду, что в нем содержатся элементы, к которым прикладывается высокое напряжение до 50 кВт, и прикосновение к ним категорически запрещено.

10.30 При контроле трос заземлителя должен быть прижат к зачищенной поверхности стенки трубопровода при помощи магнита.

10.31 При отсутствии доступа к стенке трубопровода трос должен быть заземлен путем углубления штыря заземлителя в землю.

10.32 Контролирующие щупы дефектоскопа при подключении к блоку контроля или питания должны располагаться на объекте контроля таким образом, чтобы исключить возможность случайного прикосновения к ним при работе дефектоскопа.

10.33 При эксплуатации дефектоскопа должны быть приняты меры по предотвращению непреднамеренного доступа посторонних лиц в зону, находящуюся вблизи контролирующих щупов.

10.34 Персонал, допускаемый к эксплуатации дефектоскопов, должен быть обучен правилам безопасной работы с приборами, пройти инструктаж и расписаться в журнале техники безопасности, иметь допуск на проведение работы [ 7].

10.35 Работа с дефектоскопом должна проводиться под постоянным надзором страхующего сотрудника.

10.36 Эксплуатация дефектоскопа должна проходить с применением диэлектрических перчаток и бот.

10.37 При работе с блоком питания дефектоскопа необходимо остерегаться попадания электролита на кожные покровы и в глаза.

10.38 Запрещается применение дефектоскопа во время проведения: изоляционных работ, ближе 15 м от места хранения праймера и ближе 50 м от места приготовления и переливания праймера.

10.39 При работе с установкой контроля изоляции подземных трубопроводов и кабеля (УКИ-1М) основной вид возможной опасности — поражение электрическим током. Источником возможной опасности является генератор переменного тока.

10.40 Присоединение генератора к трубопроводу (кабелю) должно производиться только в выключенном состоянии и в присутствии представителя эксплуатирующей организации.

10.41 Перед началом работы необходимо визуальным осмотром проверить состояние нагревательных приборов.

10.42 Взрывопожароопасные вещества не разрешается хранить и транспортировать в открытой таре, а также открывать пробки и крышки тары инструментом, при пользовании которым может возникнуть искра.

10.43 Не допускается хранить и применять пищу, хранить чистую одежду в местах приготовления антикоррозионных составов и проведения работ.

10.44 Перед началом изоляционных работ в траншее необходимо:

□ проверить степень загазованности траншеи через каждые 100 м с помощью газоанализатора;

□ проверить отсутствие обрывов и целостности изоляции на силовом кабеле машины;

□ заземлить передвижную электростанцию;

□ проверить надёжность контакта клеммы «Земля» на машине с нулевой жилой силового кабеля;

□ во избежание нарушения целостности трубопровода и поломки машины тщательно осмотреть наружную поверхность трубы и сделать отметки хомутов, накладок, латок, вантузов и других препятствий на трубопроводе;

□ проверить крепление и правильность установки предохранительных щитков (ограждений) рабочей части машины.

10.45 Не допускается нахождение рабочих в траншее во время работы изоляционной машины.

10.46 Во время работы изоляционной машины следует:

□ выключить своевременно рабочий орган машины при прохождении препятствий;

□ следить, чтобы силовой кабель не попал в рабочий орган машины.

10.47 При приготовлении грунтовки (праймера) разогретую до температуры не более 70-50 °С мастику следует постепенно вливать в бензин, а не наоборот [8].

СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ

1 ГОСТ Р 51164-98 . Трубопроводы стальные магистральные. Общие требования к защите от коррозии. — М.: Госстандарт России, 1999.

2 ГОСТ 12.3.016-87 . ССБТ. Работы антикоррозионные. Техника безопасности. — М: Госстандарт СССР, 1987.

3 ГОСТ 9.602-89* . Сооружения подземные. Общие требования к защите от коррозии. — М.: Госстандарт СССР, 1989.

4 ГОСТ 15836-79 . Мастика битумно-резиновая изоляционная. Технические условия. — М.: Госстандарт, 1979.

5 ГОСТ 12.4.011-89 . ССБТ. Средства защиты работающих. Общие требования и классификация. — М.: Госстандарт СССР, 1989.

6 ГОСТ 27.002-89 . Надёжность в технике. Термины и определения. — М. Госстандарт СССР, 1989.

7 СНиП 12-03-01 . Безопасность труда в строительстве. — М.: ГУП ЦПЛ, 1999.

8 СНиП III -4-80* . Техника безопасности в строительстве. — М.: ГУП ЦПП, 2001.

9 СНиП III -42-80 *. Магистральные трубопроводы. Правила производства и приёмка работ.-М.: Госстрой СССР, 1980.

10 СНиП 2.05.06-85 *. Магистральные трубопроводы. — М.: Госстрой СССР, 1985.

11 СНиП 3.04.03-85 . Защита строительных конструкций и сооружений от коррозии. — М.: Госстрой СССР, 1985.

12 СНиП 2.03.11-85 . Защита строительных конструкций от коррозии. — М.: Госстрой СССР, 1985.

13 СНиП 3.01.01-85 *. Организация строительного производства. — М.: Госстрой СССР, 1985.

14 ВСН 008-88 . Строительство магистральных и промысловых трубопроводов. Противокоррозионная и тепловая изоляция. — М.: Миннефтегазстрой, 1990.

15 ВСН 012-88 . Строительство магистральных и промысловых трубопроводов. Контроль качества и приёмка работ. — М.: Миннефтегазстрой, 1990.

16 ВСН 009-88 . Строительство магистральных и промысловых трубопроводов. ЭХЗ.-М.: Миннефтегазстрой, 1990.

17 ВСН 009-88 . Дополнение. ЭХЗ кожухов на переходах трубопроводов под автомобильными и железными дорогами. — М.: Миннефтегазстрой, 1990.

18 ВСН 2-135-81. Инструкции по технологии и организации перевозки, погрузки разгрузки и складирования труб больших диаметров. — М.: Госстрой, 1981.

19 СП 34-116-97 . Инструкция по проектированию, строительству и реконструкции промысловых нефтегазопроводов. — М.: ВНИИСТ, 1997.

20 СП 106-34-96 . Укладка магистральных газопроводов из труб изолированных в заводских условиях. — М.: Газпром, 1996.

21 РД 39-00147105-004-94. Инструкция по применению покрытия Пластобит-40 на наружную поверхность магистрального нефтепровода при строительстве и капитальном ремонте. — М.: ВНИИСТ, 1994.

22 РД 102-011-89 . Охрана труда. Организационно-методические документы. — М.: ВНИИСТ, 1990.

23 РД 39-00147105-015-98. Правила капитального ремонта магистральных нефтепроводов/ — АК «Транснефть», — Уфа: ИПТЭР, 1998.

24 Пат. № 2183785. РФ. Способ изоляции стальных магистральных трубопроводов. / Авт.: Ф.М. Мустафин, Ю.И. Спектор, О.П. Квятковский и др. — Опубл. 20.06.02.//БИ. — 2002. — №17.

25 Пат. № 2184303. РФ. Конструкция изоляционной ленты для трубопроводов. / Авт.: Ф.М. Мустафин, Ю.И. Спектор, О.П. Квятковский и др. — Опубл. 27.06.02.//БИ.-2002. — №18.

26 Правила перевозки грузов в прямом, смешанном железнодорожно-водном сообщении. — М.: Транспорт, 1985.

27 Правила перевозки грузов, 4.1. -М.: Транспорт, 1978.

28 Наружная антикоррозионная изоляция труб. Технические условия 39-0147585-49-98/НПО «ЗНОК и ППД», 1997. — 14 с.

29 Кузнецов М.В., Новоселов В.Ф., Тугунов П.И., Котов В.Ф. Противокоррозионная защита трубопроводов и резервуаров: Учебник для вузов. — М.: Недра, 1992.-238 с.

30 Капитальный ремонт подземных нефтепроводов/ А.Г. Гумеров и др. — М.: ООО «Недра-Бизнесцентр», 1999. — 525 с.

31 Легезин Н.Е., Глазов Н.П., Кессельман Г.С., Кутовая А.А. Защита от коррозии промысловых сооружений в газовой и нефтедобывающей промышленности. — М.: Недра, 1993. — 168 с.

32 Воронин В.И., Воронина Т.С. Изоляционные покрытия подземных нефтегазопроводов. — М.: ВНИИОЭНГ, 1990- 198 с.

33 Мустафин Ф.М., Гамбург И.Ш., Веселое Д.Н. Контроль качества изоляционно-укладочных работ при строительстве трубопроводов: Учеб. пособие. — Уфа: ООО «ДизайнПолиграфСервис», 2001 — 112 с.

34 Скугорова Л.П. Материалы для сооружения газонефтепроводов и хранилищ: Учебник для вузов. — 3-е изд., перераб. и доп. — М: Нефть и газ, 1996-350 с.

35 Бородавкин П.П., Березин В.Л. Сооружение магистральных трубопроводов: Учебник для вузов. — 2-е изд., перераб. и доп. — М.: Недра, 1987, — 471 с.

ПРИЛОЖЕНИЕ А

(справочное)

Нормы контроля качества очистки трубопровода

Вид противокоррозионных покрытий

Степень очистки стальной

Характеристика очищенной поверхности

Стеклоэмалевые и металлические

При просмотре с 6-ти-кратным увеличением окалина и ржавчина не обнаруживаются

Лакокрасочные на основе синтетических смол

При осмотре невооружённым глазом окалина и ржавчина не обнаруживаются

Лакокрасочные на основе природных смол

Термоусадочные (горячего нанесения) и ленточные (холодного нанесения)

Не более чем на 5% поверхности трубы имеются пятна и полосы прочно сцепленной окалины, точки ржавчины, видимые невооружённым глазом; при перемещении по поверхности прозрачной пластины размером 25×25 на любом из участков окалиной и ржавчиной занято не более 10% площади пластины

Битумно- мастичные, пластобитныс и антикоррозионные смазки.

Не более чем на 10% поверхности трубы имеются пятна и полосы прочно сцепленной окалины, точки ржавчины, видимые невооружённым глазом; при перемещении по поверхности прозрачной пластины размером 25×25 на любом из участков окалиной и ржавчиной занято не более 30% площади пластины

ПРИЛОЖЕНИЕ Б

(справочное)

Основные характеристики отечественных изоляционных лент, оберток и клеевых грунтовок

Покрытия трубопроводов

Антикоррозионные покрытия должны обеспечивать защиту трубопроводов от коррозии на весь период их эксплуатации (нормативный срок эксплуатации магистральных трубопроводов составляет 33 года, а для промысловых трубопроводов — не менее 15 лет).Для полиэтиленовых труб изоляционные материалы и защитные покрытия не применяются.

Выбор и практическое применение покрытий, предназначенных для антикоррозионной защиты нефтегазопроводов, регламентируются ГОСТ Р 51164 «Трубопроводы стальные магистральные. Общие требования к защите от коррозии». Данный российский стандарт, введенный в действие 1 июля 1999 года, определяет перечень, конструкцию, минимальную толщину и область применения наружных покрытий (диаметр трубопроводов, максимально допустимая температура эксплуатации) и, кроме того, устанавливает технические требования к защитным покрытиям трубопроводов трассового и заводского (базового) нанесения.

В связи с возросшими техническими требованиями к антикоррозионным покрытиям трубопроводов существенно ограничено применение для изоляции труб больших диаметров (свыше 820 мм) битумно-мастичных, полимерных ленточных и однослойных эпоксидных антикоррозионных покрытий.

В случае эпоксидных покрытий ограничения связаны, прежде всего, с их недостаточно высокой механической (ударной) прочностью. Так ударная прочность однослойного эпоксидного покрытия толщиной 350-400 мкм не превышает значений 6-8 Дж при 20±5°С, а при температуре минус 40°С снижается до 2-3 Дж. Из-за низкой ударной прочности эпоксидных покрытий возникают проблемы, связанные с перевозкой изолированных труб и необходимостью проведения работ по ремонту мест повреждений покрытий.

Ограничения по использованию битумно-мастичных покрытий вызваны их значительным водопоглощением и крайне узким температурным диапазоном применения. При отрицательных температурах строительства и эксплуатации трубопроводов битумные покрытия охрупчиваются и разрушаются при незначительных нагрузках и деформациях, а при температурах выше плюс 40°С, напротив, размягчаются, переходят в вязкотекучее состояние и могут оплывать или продавливаться под весом трубопровода.

30-летний и во многом неудовлетворительный опыт практического применения полимерных ленточных покрытий был учтен при разработке нового стандарта. Помимо низкой ударной прочности, к существенным недостаткам полимерных ленточных покрытий следует отнести их склонность к растрескиванию под напряжением и недостаточно высокую (от 1,5 до 2,0 кг/см) адгезию к праймированной стали. Из-за низкой адгезии и «ползучести» на боковой поверхности труб большого диаметра под воздействием оседающего грунта на покрытии могут образовываться гофры и складки, а длительная деформация покрытия на участках верхней образующей трубы вызывает его растрескивание и разрушение.

Одним из основных направлений повышения надежности противокоррозионной защиты трубопроводов является широкое внедрение технологий, оборудования и современных изоляционных материалов для заводской изоляции труб. К наиболее эффективным антикоррозионным покрытиям трубопроводов заводского нанесения следует отнести покрытия на основе экструдированного полиэтилена.

По сравнению с традиционными битумно-мастичными и полимерными ленточными покрытиями заводское полиэтиленовое покрытие труб обладает высокой (до 40-50 Дж) ударной прочностью, повышенной адгезией к стали, устойчивостью к продавливанию, проколу, абразивному износу. За счет высокой адгезии оно устойчиво к сдвиговым нагрузкам, возникающим при осадке грунта и в процессе подвижек участков трубопроводов в период эксплуатации. Кроме того, полиэтиленовое покрытие обладает крайне низкой влаго-кислородопроницаемостью и поэтому является эффективным диффузионным барьером для проникновения к поверхности труб коррозионно-активных веществ.

Практический опыт использования полиэтиленовых антикоррозионных покрытий насчитывает уже более 40 лет. Первоначально исследования в данной области были направлены на разработку однослойных полиэтиленовых покрытий, которые наносились на предварительно очищенные и нагретые до заданной температуры трубы посредством напыления порошковых полимерных композиций. Однако из-за недостаточной водостойкости адгезии и низкой стойкости к катодному отслаиванию при повышенных температурах эти покрытия так и не получили достаточно широкого применения.

В 1960-е годы были разработаны и внедрены в практику строительства трубопроводов мастично-полиэтиленовые покрытия, конструкция которых состоит из слоя экструдированного полиэтилена, наносимого по мастичному подслою (так называемому, «мягкому» адгезиву). В качестве адгезионного подслоя в таких покрытиях использовались изоляционные мастики на основе битумных композиций и асфальто-смолистых соединений. Некоторые заводы до сих пор применяют технологию наружной изоляции труб мастично-полиэтиленовым покрытием. Так при участии ВНИИСТа около 20-ти лет назад была внедрена технология нанесения на трубы диаметром до 325 мм мастично-полиэтиленового покрытия на предприятии Promet (Венгрия). Технология изоляции труб комбинированным битумно-полиэтиленовым покрытием была реализована Всероссийским научно-исследовательским институтом по строительству трубопроводов (ВНИИСТ) на производственной базе НГДУ «Лениногорнефть» (Татарстан).

Комплексные испытания показали, что такой тип покрытия может весьма эффективно использоваться для антикоррозионной защиты трубопроводов малых диаметров.

Для заводской (базовой) изоляции труб диаметром до 530 мм ВНИИСТом был разработан новый тип комбинированного ленточно-полиэтиленового покрытия, состоящего из внутреннего изоляционного слоя на основе адгезионной грунтовки, дублированной полиэтиленовой ленты толщиной 0,45-0,63 мм и наружного защитного слоя на основе экструдированного полиэтилена толщиной от 1,6 до 3,0 мм. Общая толщина комбинированного покрытия в зависимости от диаметров труб и типа покрытия (усиленный, весьма усиленный) составляет от 2,2 до 3,5 мм.

В конструкции ленточно-полиэтиленового покрытия дублированная полиэтиленовая лента, нанесенная по адгезионному праймеру (например, отечественная лента типа НК-ПЁП, нанесенная по праймеру типа НК-50, или аналогичные импортные материалы типа «Поликен», «Альтене» и др.), выполняет основные изоляционные функции: обеспечивает адгезию покрытия к стали, устойчивость покрытия к катодному отслаиванию и др.

Наружный полиэтиленовый слой образует герметичную, устойчивую к механическим воздействиям оболочку, плотно охватывающую ленточное антикоррозионное покрытие. Полиэтиленовый слой защищает ленточное покрытие от проникновения влаги, механических воздействий при транспортировке, погрузке и разгрузке труб, при проведении строительно-монтажных работ и эксплуатации трубопроводов. Нанесение ленточного слоя покрытия в заводских (базовых) условиях позволяет исключить все недостатки, которые определяли его низкое качество при проведении трассовой изоляции труб. Благодаря использованию эффективных методов нагрева и очистки наружной поверхности труб, применению современных технологий нанесения и сушки праймера, намотке ленточного покрытия с постоянно контролируемым натяжением ленты при заводской изоляции труб достигается оптимальный комплекс характеристик ленточного покрытия: хорошая и равномерная адгезия к стали, отсутствие гофр и складок на покрытии, герметизация нахлеста за счет натяжения ленты.

По стоимости комбинированное ленточно-полиэтиленовое покрытие дешевле многослойных покрытий на основе липких полимерных лент, а по показателям свойств значительно превосходит многие типы защитных покрытий трубопроводов, включая битумно-мастичные, ленточные, эпоксидные и др. Комбинированное ленточно-полиэтиленовое покрытие внесено в ГОСТ Р 51164, разрешено к применению Госгортехнадзором РФ и в настоящее время достаточно широко используется для наружной изоляции труб нефтегазопромыслового сортамента диаметром от 57 до 530 мм.

Для нанесения на трубы ленточно-полиэтиленового покрытия ВНИИСТом разработано оборудование для поточных технологических линий, позволяющее производить качественную очистку, праймирование и наружную изоляцию труб с производительностью от 300 до 500 км/год. Технология нанесения комбинированного ленточно-полиэтиленового покрытия внедрена на трубоизоляционных базах в Альметьевске, Реутове, Клину, Нефтекамске, Санкт-Петербурге, Калининграде, Новоельне, (Белоруссия) и др. Оборудование для этих линий было поставлено фирмой ЗАО «Анкорт» (г. Москва).

Настоящая революция в области заводской изоляции труб произошла в конце 1960-х годов, когда фирмой BASF (Германия) был разработан сополимер этилена и эфира акриловой кислоты (Lucalen), который впервые стал применяться в качестве термоплавкого клеевого подслоя в конструкции двухслойного полиэтиленового покрытия труб. Позднее был разработан еще целый ряд термоплавких клеевых композиций на основе сополимеров, обеспечивающих высокую адгезию полиэтиленового покрытия к стали. Так появилось двухслойное полиэтиленовое покрытие с «жестким» полимерным адгезивом, которое получило очень широкое применение в Европе и на долгие годы стало по существу основным заводским антикоррозионным покрытием труб.

Конструктивно такое покрытие состоит из адгезионного подслоя на основе термоплавкой полимерной композиции толщиной 250-400 мкм и защитного полиэтиленового слоя толщиной 1,6-2,5 мм. Общая толщина покрытия в зависимости от диаметров труб составляет от 2,0 до 3,0 мм. Двухслойное полиэтиленовое покрытие наносится на трубы методом «кольцевой» или «боковой плоскощелевой» экструзии. При этом для труб малых диаметров (до 325 мм) предпочтительным является метод «кольцевой» экструзии. В этом случае предварительно очищенная и нагретая до заданной температуры (200-220°С) труба без вращения проходит через кольцевую экструзионную головку и на нее последовательно наносятся термоплавкий клеевой подслой и слой расплава термосветостабилизированного полиэтилена. Между кольцевой головкой экструдера и изолируемой трубой создается разрежение, и двухслойное покрытие плотно облегает всю поверхность трубы по длине и периметру за счет атмосферного давления.

При «боковой плоскощелевой» экструзии покрытие наносится на вращающиеся и поступательно перемещающиеся по роликовому конвейеру трубы из двух экструдеров (экструдер по нанесению адгезива и экструдер по нанесению полиэтилена) через «щелевые» экструзионные головки. Расплавы клеевой и полиэтиленовой композиций в виде лент наматываются на трубы с перехлестом в несколько слоев и прикатываются к поверхности труб специальным роликом. Далее изолированные трубы поступают в тоннель водяного охлаждения, где покрытие охлаждается до 40-50°С, после чего трубы разгоняются по линии и поступают на стеллаж готовой продукции.

Первые линии по заводской двухслойной полиэтиленовой изоляции труб на территории бывшего СССР были внедрены в начале 1980-х годов на Харцызском и Альметьевском трубных заводах (АТЗ).

На Альметьевском заводе спирально-шовных труб с использованием оборудования поставки фирм Demag-Meier, Mannesmann (Германия) была освоена технология заводской изоляции труб диаметром 114-426 мм двухслойным полиэтиленовым покрытием, наносимым методом «кольцевой» экструзии. На Харцызском трубном заводе с использованием оборудования фирмы Mannesmann была внедрена технология заводской изоляции труб диаметром 1220-1420 мм методом «боковой плоскощелевой» экструзии.

Накопленный двадцатилетний опыт применения труб с заводским полиэтиленовым покрытием показал, что данный тип защитного покрытия в наибольшей степени подходит для российских условий строительства и эксплуатации промысловых и магистральных газонефтепроводов.

Начиная с 1990-х годов направление заводской полиэтиленовой изоляции труб стало приоритетным. На сегодняшний день в России функционирует около 20-ти предприятий (не менее 25-ти технологических линий), на которых осуществляется изоляция труб двухслойным полиэтиленовым покрытием. Наиболее крупные производства по двухслойной полиэтиленовой изоляции труб находятся в Альметьевске, Пензе, Москве, Усть-Лабинске, Рязани, Екатеринбурге. В 2002 году освоена технология изоляции труб двухслойным полиэтиленовым покрытием в Копейске, Нефтеюганске, Оренбурге, Клину.

Среди полимерных материалов, применяемых для внутренних покрытий труб, широкое распространение получили порошковые и жидкие материалы в основном на основе эпоксидных смол.

Трубы с внутренним покрытием предназначены для транспортировки сред с высокой коррозионной активностью высокоминерализованной воды с присутствием кислорода, углекислоты, сероводорода (пластовых, сточных вод) в широком диапазоне рН среды. Температура транспортируемой жидкой среды — до 60-950°С, а для сухих сред — до 1200°С. Покрытие имеет высокую абразивную стойкость, стойкость к нефтепродуктам и различным химическим реагентам. Срок службы труб с покрытием выше в 5 и более раз.

Использование труб с внутренним полимерным покрытием обеспечивает не только эффективную защиту от коррозии, но и позволяет увеличить пропускную способность трубопроводов (на 5-10% и более), а также значительно снизить отложения на их внутренней поверхности. Трубопроводы с внутренними полимерными покрытиями значительно реже нуждаются в очистке и сохраняют первоначальную пропускную способность на протяжении длительного срока эксплуатации.

В настоящее время на заводах СНГ не существует действующего крупнотоннажного производства труб с таким покрытием. В то же время многие трубные заводы, понимая преимущества и перспективы производства такой продукции, проводят работы в этом направлении, а некоторые из них уже выпустили опытные партии таких труб.

Так, АТЗ при сотрудничестве с фирмой Сороn (Великобритания) освоило технологию нанесения эпоксидного покрытия внутренней поверхности труб, выпустило опытную партию таких труб и готово уже сегодня предложить потребителю трубы как с наружным, так и с внутренним покрытием. Для защиты монтажных стыков от внутренней коррозии на концы труб наносят алюминиевое покрытие, выполняющее функцию протектора.

Новомосковский трубный завод при сотрудничестве с НПП «Уникор» (Украина) освоил технологию нанесения эпоксидных покрытий внутренней поверхности труб диаметром 159-530 мм, а также технологию защиты от коррозии внутренней поверхности монтажного сварного соединения труб, выпустил и испытал опытные партии труб с внутренними покрытиями различного назначения (для транспортировки пресной, питьевой, соленой, сточных вод, нефти и нефтепродуктов).

Одним из перспективных направлений повышения надежности труб и трубопроводов является изготовление их из полимерных и композиционных материалов. В качестве материалов полимерных труб широкое распространение получили полиэтилен (ПЭ), полипропилен (ПП), поливинилхлорид (ПВХ). При соблюдении требований по монтажу и эксплуатации такие трубы служат до 50-ти лет. Они имеют ряд преимуществ перед стальными трубами. Полимерные трубы технологичны в изготовлении, они легче стальных в 5-8 раз, полимерный материал труб имеет хорошую химическую стойкость. И все это при условии, что стоимость полимерных труб соизмерима со стоимостью стальных труб.

Однако полимерные трубы имеют и существенные недостатки. Во-первых, прочность материала полимерных труб значительно меньше, чем стальных, поэтому полимерные трубы могут применяться лишь при низких давлениях. Во-вторых, у этих труб низкий температурный диапазон использования — до 700°С для труб из ПЭ и до 600°С для труб из ПВХ. Трубы из ПП выдерживают тепловые нагрузки до 1100°С. Следует отметить, что с ростом температуры падает прочность материала полимерной трубы. Кроме того, материал полимерных труб подвержен старению, в результате чего прочность его также падает, что требует понижения эксплуатационного давления. В-третьих, трубы из ПВХ имеют повышенную хрупкость, хотя легко стыкуются (раструбное соединение). В-четвертых, трубы из полиолефинов ПП и ПЭ необходимо сваривать между собой, однако, технология сварки мало знакома монтажным организациям.

Трубы из композиционных материалов (стеклопластиковые) обладают теми же преимуществами перед стальными, что и полимерные трубы. Они легче стальных в 3,8-4,5 раза, их стыковка в трубопровод несложная, материал труб обладает хорошей химической стойкостью, они имеют гладкую внутреннюю поверхность, теплостойкость стеклопластиковых труб 95-1100°С.

Одним из главных достоинств стеклопластиковых труб является их высокая прочность, соизмеримая с прочностью стали. Причем прочность стеклопластиковых труб не меняется в пределах рабочих температур и в течение всего срока эксплуатации трубопровода. Трубы из стеклопластиков применяют для перекачки агрессивных продуктов при значительных давлениях в трубопроводе, кроме того, их также используют для изготовления мачт антенн, электропроводки.

Основным недостатком стеклопластиковых труб пока является их высокая цена. В настоящее время стеклопластиковые трубы дороже стальных в 6 и более раз. В основном это связано с технологией их производства. Большую часть стеклопластиковых труб изготовляют путем намотки стеклоровинга на стальную оправку или полимерную трубу. Существует технология центробежного формирования стеклопластиковых труб. По этим технологиям процесс изготовления труб прерывистый, длина трубы ограничена. Более перспективной является технология изготовления стеклопластиковых труб непрерывным способом методом экструзии. При этом длина трубы может быть любой, и на практике она ограничена лишь способом ее транспортировки. В России уже существует производство таких труб.

В заключение приводим перечень российских изоляционных материалов и защитных покрытий, наносимых в трассовых и заводских условиях, а также области из применения.

Изоляционные материалы и защитные покрытия,

наносимые в трассовых условиях.

ГРУНТОВКИ

Грунтовка П-001

Область применения: для нанесения на трубопроводы под полимерные изоляционные ленты для защиты от коррозии металлической поверхности трубопроводов при температурах эксплуатации от -60 до 50°С.

Тип: каучуко-смоляная наполненная ингибированная композиция, растворенная в органических растворителях.

ГРУНТОВКА ПМ-001 ВК

Область применения: для нанесения под полимерные изоляционные ленты для защиты от коррозии подземных трубопроводов при температуре эксплуатации от -60 до 50°С.

Тип: каучуко-смоляная наполненная ингибированная композиция, растворенная в органических растворителях.

ГРУНТОВКА НК-50

Область применения: для нанесения на трубу под полимерные изоляционные ленты для защиты от коррозии трубопроводов при температуреэксплуатации до 50°С.

Тип: каучуко-смоляная наполненная композиция, растворенная в органических растворителях.

ГРУНТОВКА ГПБ-1

Область применения: для нанесения на наружную поверхность подземных стальных нефтепроводов под изоляционные покрытия из экструдированного полиэтилена, липких лент на основе полиэтилена и поливинилхлорида и покрытий на основе битумных мастик при температурах эксплуатации от -40 до 40°С. Можно использовать также как консервационное покрытие.

Тип: каучуко-битумная композиция, содержащая углеводородныйрастворитель.

ГРУНТОВКА ГТ-760 ИН

Область применения: противокоррозионная защита стальных нефте-, газопроводов под полимерные изоляционные ленты на основе ПВХ и ПЭ, под битумные материалы; применяется в качестве самостоятельного защитного покрытия при температуре эксплуатации от -45 до 40°С.

Тип: состоит из синтетического каучука, нефтяного битума, термореактивной смолы, ингибитора, растворителя.

ИЗОЛЯЦИОННЫЕ МАТЕРИАЛЫ НА БИТУМНОЙ ОСНОВЕ

МАСТИКИ БИТУМНО-РЕЗИНОВЫЕ

Область применения: для изоляции подземных стальных трубопроводов и других сооружений с целью защиты их от почвенной коррозии.

Тип: композиция из нефтяного битума и наполнителя.

МАСТИКА БИТУМНО-ПОЛИМЕРНАЯ

Область применения: для наружной изоляции подземных стальных трубопроводов и других сооружений для защиты их от почвенной коррозии и внутренней изоляции водоводов.

Тип: состоит из нефтяного битума и термоэластопласта и изготавливается только в заводских условиях.

МАСТИКА БИТУМНАЯ ИЗОЛЯЦИОННАЯ

Область применения: в системах антикоррозионных покрытий подземных стальных трубопроводов и других сооружений или в качестве гидроизоляции.

Тип: состоит из битума нефтяного строительного или нефтяного изоляционного и пластифицирующей композиции. Горючее вещество с температурой вспышки 230-300°С.

МАСТИКА БИТУМНО-ПОЛИМЕРНАЯ УНИВЕРСАЛЬНАЯ

Область применения: мастика выпускается различных марок:

МБПУт (для трубопроводов с горячим тепло-носителем),

МБПУр (битумно-резиновая модифицированная).

Марки МБПУт и МБПУр рекомендуются для антикоррозионной и гидроизоляционной защиты подземных коммуникаций и подземных трубопроводов.

Тип: густая клеевая композиция, затвердевающая на воздухе, или упругая резиноподобная масса (в зависимости от требований потребителя), содержащая битум, эластомер, растворитель, антисептик, пластифицирующие и другие технологические добавки.

ПОЛИМЕРНО-БИТУМНАЯ МАСТИКА «БИТУРЭЛ»

Тип: двухупаковочная отверждаемая без подогрева полимерно-битумная мастика. После отверждения превращается в монолитное резиноподобное эластичное покрытие.

МАСТИЧНАЯ КОМПОЗИЦИЯ «АСМОЛ»

Область применения: для защиты от подземной коррозии стальных труб, используемых при строительстве газовых и водопроводных сетей, нефте-, газопроводов и емкостей хранения сжиженного газа, металлических конструкций в промышленных и бытовых условиях, а также гидроизоляции кровли и железобетонных конструкций.

Тип: получают конденсацией асфальта — продукта пропановой деасфальтизации гудрона, битума нефтяного или их смеси с отходами производства изопрена.

ПОКРЫТИЕ «ПЛАСТОБИТ-40»

Область применения: для изоляции трубопроводов диаметром не более 1020 мм при температуре транспортируемого продукта не выше 40°С.

Тип: состоит из грунтовки, пластифицированной мастики, изоляционной ленты, защитной обертки. Под покрытие применяется битумно-бензиновая грунтовка.

ИЗОЛЯЦИОННЫЕ ЛЕНТЫ НА ОСНОВЕ ПОЛИЭТИЛЕНА

ЛЕНТА ПОЛИЭТИЛЕНОВАЯ «ПОЛИЛЕН»

Область применения: для изоляции наружной стальной поверхности при строительстве и ремонте подземных газонефтепроводов с целью защиты их от коррозии при температурах эксплуатации от -60 до 50°С.

Тип: рулонный материал, полученный соэкструзионно-каландровым способом на основе термрсветостабилизированного полиэтилена, дублированного со слоем модифицированного бутилкаучука.

ЛЕНТЫ ПОЛИЭТИЛЕНОВЫЕ НКПЭЛ-45, НКПЭЛ-63

Область применения: для изоляции наружной поверхности подземных металлических трубопроводов с целью защиты их от коррозии при температурах эксплуатации от -60 до 35°С.

Тип: рулонный материал, полученный соэкструзионно-каландровым способом, на основе полиэтилена, дублированного со слоем модифицированного бутилкаучука.

ЛЕНТА ПОЛИЭТИЛЕНОВАЯ ДВУСТОРОННЕЛИПКАЯ НКПЭЛ-ДЛ

Область применения: для изоляции наружной поверхности подземных газо-, нефтепроводов с целью защиты их от коррозии при температуре эксплуатации от -60 до 50°С, для ремонта покрытий и изоляции стыков изолированных труб с битумным, полиэтиленовым или эпоксидным основным покрытием при температуре эксплуатации, допускаемой для основного покрытия.