Содержание

Определение допустимых динамических нагрузок на трубопроводы

Авторы: Заслуженный изобретатель РФ, д.т.н., Х.Н. Низамов; к.т.н. В.Н. Применко; Л.В. Колычев; Российский университет дружбы народов

Журнал «Двойные Технологии», №4, 2000г.

В процессе эксплуатации трубопроводных систем различного назначения неизбежно возникают интенсивные волновые (колебания давления, гидроудары) и вибрационные процессы в результате работы насосных агрегатов, изменения режима их работы, срабатывания запорной арматуры, аварийных отключений электропитания, ошибочных действий обслуживающего и ремонтного персонала и т.п., которые приводят к возникновению переменных во времени напряжений в стенках трубопроводов и появлению, с течением времени, усталостных и коррозионно-усталостных трещин в местах сварных соединений или каких-либо малозаметных дефектов, являющихся концентраторами напряжений (царапины, задиры и пр.)

Все эти факторы, как правило, не учитываются при проектировании трубопроводных систем. Так, например, при проектировании магистральных трубопроводов [1] учитываются все действующие на трубопровод нагрузки — изменение температуры, вес засыпки, ветровые и снеговые нагрузки и т.п., за исключением динамического характера нагружения стенки трубопровода в процессе эксплуатации. В нормативных документах различных отраслей промышленности, в основном, регламентируются допустимые уровни вибрации трубопроводов. Так согласно нормам Мингазпрома [2] аварийный уровень вибрации оценивается значением виброскорости Ve=18 мм/с, а предупредительный превышением Ve=41 мм/с. По нормам Союзкомрессомаша для участков трубопроводов более 0.5 м размах виброперемещений ограничен величиной 0.5 мм, а нормам и ГАНГ им. Губкина для трубопроводов поршневых компрессорных машин вводится к этой величине поправочный коэффициент равный 0.75. Требования к пульсациям давления в этих документах отсутствуют.

Необходимо отметить, что в нормативных документах многих отраслей промышленности отсутствуют не только ограничения на пульсации давления, но и ограничения на вибрации.

В то же время в последние годы замена изношенных трубопроводов ведется крайне низкими темпами. При отсутствии регламентирующих ограничений на допустимые динамические нагрузки это приводит к ежегодному увеличению количества аварий на трубопроводах на 7-10% (по данным ежегодных докладов о состоянии окружающей среды в РФ).

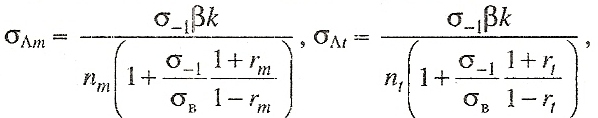

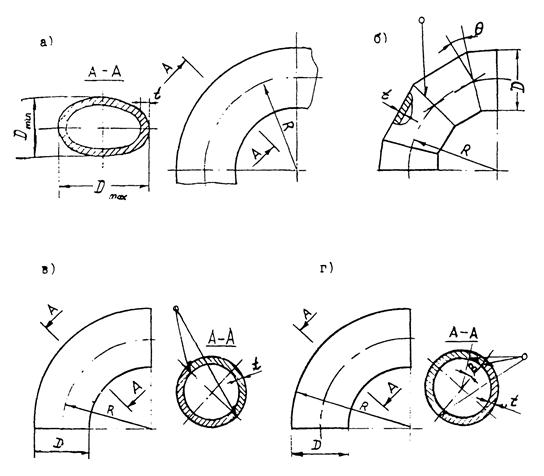

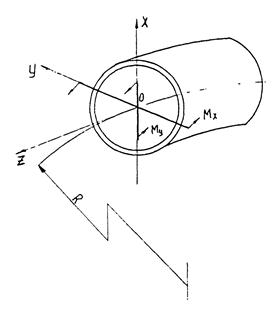

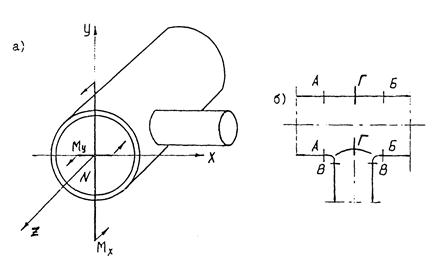

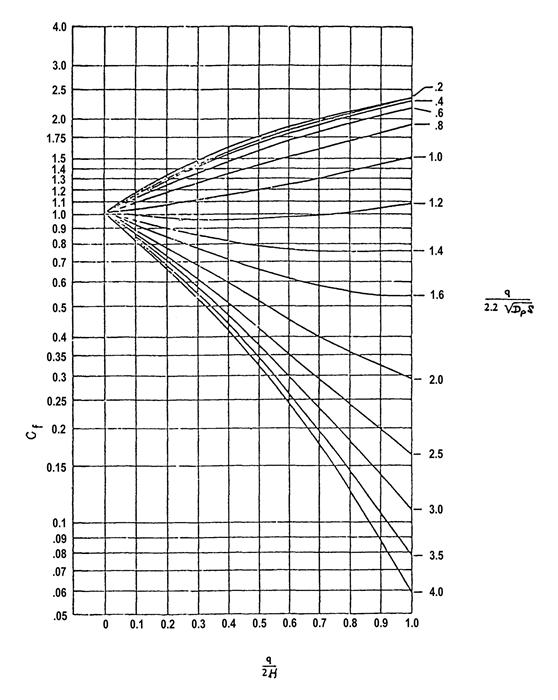

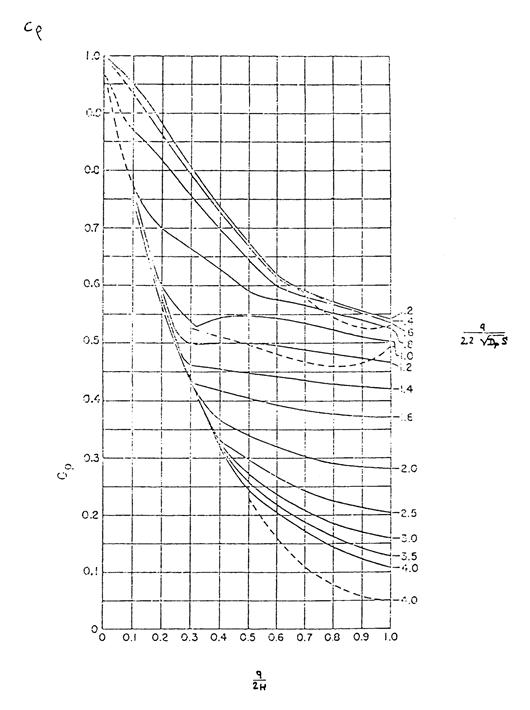

Для определения напряжений в стенках трубопровода будем полагать, что помимо постоянного рабочего давления Рр на него действуют переменные во времени нагрузки — пульсации давления и вибрация.

Напряжения от пульсаций давления могут бить определены по формулам:

где ΔP — амплитуда колебаний давления;

D — диаметр трубопровода;

δ — толщина стенки.

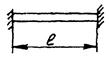

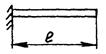

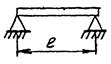

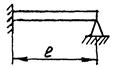

Максимальное напряжение, вызванное вибрацией трубопровода, можно определить, используя зависимость [3]:

Здесь Vemax — максимальное значение виброскорости;

Е — модуль упругости;

ρ — удельная масса трубопровода (масса единицы объема трубопровода);

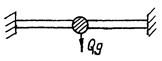

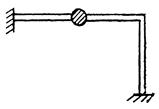

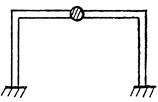

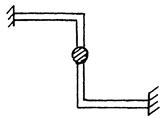

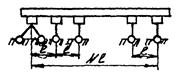

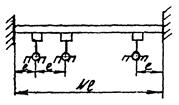

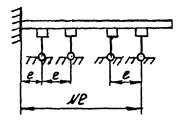

c — коэффициент, учитывающий распределение амплитуд виброскорости по трубопроводу. Для прямолинейного трубопровода с=3.

Суммарное напряжение в осевом направлении от действия пульсаций давления и вибрации:

Таким образом трубопровод находится в сложном напряженном состоянии, характеризуемом действием циклического изгиба от вибрации и растяжением стенки трубопровода от пульсаций давления.

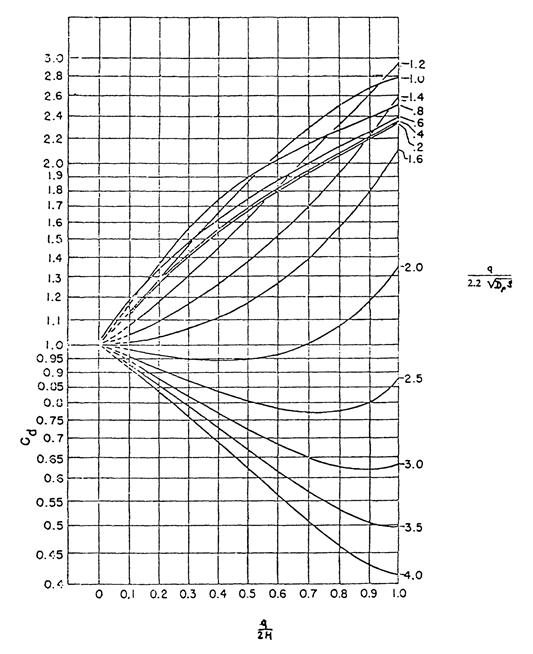

При двухосном напряженном состоянии запас усталостной прочности трубопровода можно определить по формуле Гафа и Полларда, которая применима и в случаях синфазного изменения σt и σтр:

где n — запас усталостной прочности трубопровода;

nт — запас усталостной прочности в предположении, что напряжения σt отсутствуют;

nt — запас усталостной прочности в предположении отсутствия напряжений σтр.

Коэффициенты асимметрии цикла:

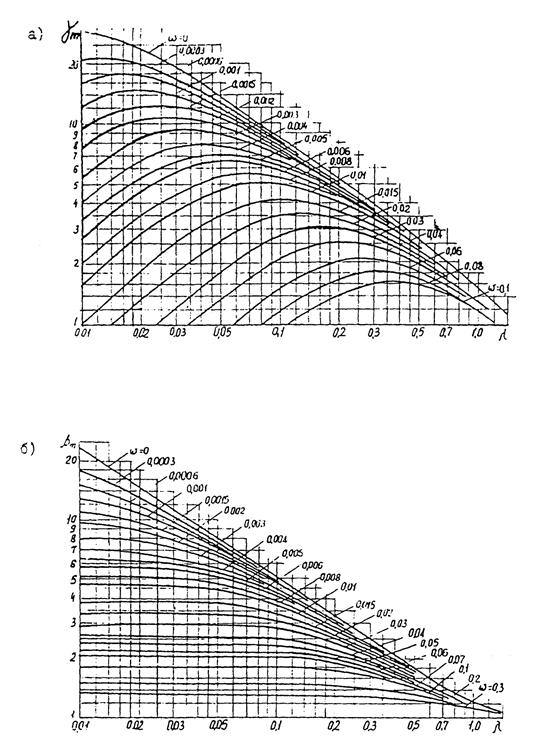

Допускаемые амплитуды напряжений в стенке трубопровода можно вычислить по формулам:

где σВ — предел прочности; σ-1 — предел выносливости при симметричном цикле нагружения; β — коэффициент, учитывающий влияние состояния поверхности трубопровода на предел выносливости: для новых трубопроводов β=0.80-0.85, а для подверженных коррозии может уменьшаться до величины β=0.5; k — коэффициент концентраций напряжений.

Величину σ-1 можно определить, используя справочные данные, либо по формуле Мэнсона [4]:

где N — число циклов нагружения.

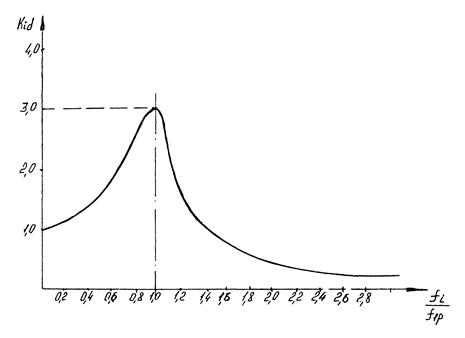

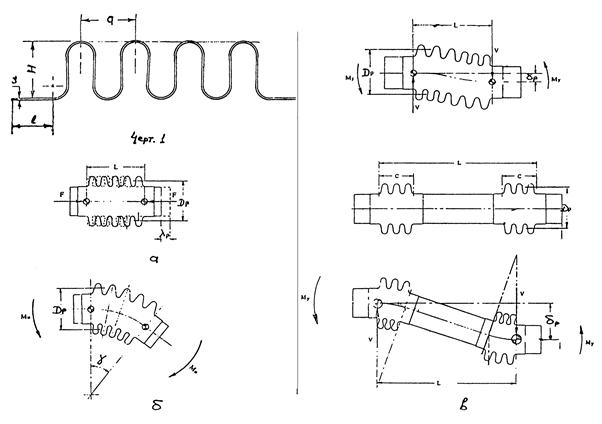

Методику определения допустимых динамических нагрузок на трубопровод рассмотрим на конкретном примере. На первом энергоблоке Калининской АЭС наблюдались повышенные уровни вибрации маслопровода в системе гидростатического подъема ротора турбины типа К-1000-60/1500. Источниками вибрации маслопровода являются пульсации потока на основной частоте работы поршней насоса типа НРЗ 1250/32 (98,5 Гц).

Проведенные измерения показали, что максимальный уровень среднеквадратичного значения виброскорости составляет Ve=80 мм/с, а амплитуда пульсаций давления масла ΔР=1,03 МПа, при рабочем давлении 8,0 МПа. Наружный диаметр маслопровода D=89 мм, толщина стенки δ=5 мм, материал ст. 20 (σВ=480 МПа; σ-1=195 МПа).

Запас усталостной прочности трубопровода, должен быть не менее n=2,0. Полагая nт=n1 получим:

nт=n1=  =2,83;

=2,83;

Таким образом напряжения, вызываемые пульсациями давления, являются недопустимыми. Для гашения волновых и вибрационных процессов в трубопровод непосредственно за насосом и в общий коллектор были установлены стабилизаторы давления типа СД-12-80, которые позволили уменьшить амплитуду пульсаций давления до величины ΔР=0,12 МПа, а среднеквадратичное значение виброскорости до Ve=14 мм/с.

Расчеты показывают, что установка стабилизаторов позволила уменьшить напряжения от пульсаций давления и вибраций до величины σΔрт=2,0 МПа и σt=1,64 МПа, что значительно ниже допустимых напряжений, и обеспечить безаварийную эксплуатацию системы гидростатического подъема ротора турбины К-1000-60/1500.

Литература

1. СНиП 2.05.06 — 85 Магистральные трубопроводы. Госстрой СССР — М.: ЦИТП Госстроя СССР, 1988г.

2. Нормы вибрации трубопроводов технического газа КС с центробежными нагнетателями. — М.: Мингазпром, 1985г.

3. Самарин А.А. «Вибрации трубопроводов энергетических установок и методы их устранения» — М.: Энергия, 1979г.

4. Вибрация в технике. Т. 3. — М.: Машиностроение, 1980г.

Нормы вибрации трубопроводов технологического газа компрессорных станций

(1).jpg)

Об актуальных изменениях в КС узнаете, став участником программы, разработанной совместно с АО «Сбербанк-АСТ». Слушателям, успешно освоившим программу выдаются удостоверения установленного образца.

Программа разработана совместно с АО «Сбербанк-АСТ». Слушателям, успешно освоившим программу, выдаются удостоверения установленного образца.

Обзор документа

Обзор документа

Проект Приказа Федеральной службы по экологическому, технологическому и атомному надзору «Об утверждении Федеральных норм и правил в области промышленной безопасности Правила безопасной эксплуатации технологических трубопроводов» (подготовлен Ростехнадзором 09.04.2021)

Досье на проект

В соответствии с подпунктом 5.2.2.16(1) пункта 5 Положения о Федеральной службе по экологическому, технологическому и атомному надзору, утвержденного постановлением Правительства Российской Федерации от 30 июля 2004 г. N 401 (Собрание законодательства Российской Федерации, 2004, N 32, ст. 3348; 2021, N 10, ст. 1619), приказываю:

1. Утвердить прилагаемые к настоящему приказу Федеральные нормы и правила в области промышленной безопасности "Правила безопасной эксплуатации технологических трубопроводов".

2. Настоящий приказ вступает в силу с 1 сентября 2022 г. и действует до 1 сентября 2028 г.

| Руководитель | А.В. Трембицкий |

Утверждены

приказом Федеральной службы

по экологическому,

технологическому

и атомному надзору

от "__" __________ 202_ г. N

Федеральные нормы и правила в области промышленной безопасности

"Правила безопасной эксплуатации технологических трубопроводов"

I. ОБЩИЕ ПОЛОЖЕНИЯ

1. Настоящие Федеральные нормы и привила в области промышленной безопасности "Правила безопасной эксплуатации технологических трубопроводов" (далее — Правила) устанавливают требования, направленные на обеспечение промышленной безопасности, предупреждение аварий, случаев производственного травматизма при эксплуатации технологических трубопроводов на опасных производственных объектах, в которых в соответствии с подпунктами "а", "б", "д", "е", "ж" пункта 1 приложения 1 к Федеральному закону от 21 июля 1997 г. N 116-ФЗ "О промышленной безопасности опасных производственных объектов" (Собрание законодательства Российской Федерации, 1997, N 30, ст. 3588; 2020, N 50 (часть III), ст. 8074) (далее — Федеральный закон N 116-ФЗ) получаются, используются, перерабатываются, образуются, хранятся, транспортируются, уничтожаются опасные вещества (далее — трубопроводы).

Совместно с требованиями настоящих Правил необходимо руководствоваться требованиями нормативных правовых актов законодательства Российской Федерации в области промышленной безопасности.

2. Правила разработаны с целью выполнения положений пункта 3 статьи 4 Федерального закона N 116-ФЗ в части установления обязательных требований к безопасности технологических процессов на опасных производственных объектах, на которых эксплуатируются трубопроводы).

3. Правила устанавливают требования промышленной безопасности к организациям, осуществляющим свою деятельность в области промышленной безопасности, связанной с эксплуатацией трубопроводов.

4. Правила предназначены для применения:

а) при разработке технологических процессов, при проектировании, строительстве, эксплуатации, реконструкции, капитальном ремонте, техническом перевооружении, консервации и ликвидации опасных производственных объектов, на которых используются трубопроводы;

б) при изготовлении, монтаже, наладке, обслуживании, освидетельствовании, диагностировании, испытании и ремонте трубопроводов, применяемых на опасных производственных объектах;

в) при проведении экспертизы промышленной безопасности:

документации на консервацию, ликвидацию опасного производственного объектов, на котором эксплуатируются трубопроводы;

документации на техническое перевооружение опасного производственного объекта в случае, если указанная документация не входит в состав проектной документации такого объекта, подлежащей экспертизе в соответствии с законодательством о градостроительной деятельности;

трубопроводов, применяемых на опасном производственном объекте;

зданий и сооружений на опасном производственном объекте, связанных с эксплуатацией трубопроводов;

декларации промышленной безопасности опасного производственного объекта, на котором применяются трубопроводы;

обоснования безопасности опасного производственного объекта, на котором применяются трубопроводы, а также изменений, вносимых в обоснование безопасности.

Настоящие Правила распространяются на трубопроводы, предназначенные для транспортирования газообразных, парообразных и жидких сред в диапазоне от остаточного давления (вакуума) 0,001 МПа (0,01 кгс/см2) до условного давления 320 МПа (3200 кгс/см2) и рабочих температур от минус 196 ? до 700 ? и эксплуатирующиеся на опасном производственном объекте.

Возможность распространения требований настоящих Правил по трубопроводам на конкретные группы, категории и типы трубопроводов (включая изготовленные из неметаллических материалов) определяется условиями эксплуатации и при необходимости обосновывается расчетами и устанавливается в проектной документации на строительство и (или) реконструкцию, документации на техническое перевооружение, консервацию, ликвидацию опасного производственного объекта, связанную с применением трубопроводов на опасном производственном объекте.

5. Настоящие Правила не применяются в отношении трубопроводов:

а) магистральных и местных распределительных (газопроводов, нефтепроводов и продуктопроводов);

б) внутрипромысловых и межпромысловых (газопроводов, нефтепроводов);

в) трубопроводов пара и горячей воды, на которые распространяется действие Федеральных норм и правил в области промышленной безопасности "Правила промышленной безопасности при использовании оборудования, работающего под избыточным давлением", утвержденных приказом Ростехнадзора от 15 декабря 2020 г. N 536 (зарегистрирован Министерством юстиции Российской Федерации 31 декабря 2020 г., регистрационный N 61998);

г) специального назначения (агрегатов, смазочных систем, являющихся неотъемлемой частью машин и оборудования);

д) топливного газа, на которые распространяется действие Федеральных норм и правил в области промышленной безопасности "Правила безопасности сетей газораспределения и газопотребления", утвержденных приказом Ростехнадзора от 15 декабря 2020 г. N 531 (зарегистрирован Министерством юстиции Российской Федерации 30 декабря 2020 г., регистрационный N 61962);

е) сжиженных углеводородных газов, на которые распространяется действие Федеральных норм и правил в области промышленной безопасности "Правила безопасности для объектов, использующих сжиженные углеводородные газы", утвержденных приказом Ростехнадзора от 15 декабря 2020 г. N 532 (зарегистрирован Министерством юстиции Российской Федерации 30 декабря 2020 г., регистрационный N 61963).

II. ОБЩИЕ ТРЕБОВАНИЯ

6. Конструкция технических устройств, присоединяемых к трубопроводам или устанавливаемых на трубопроводах (включая: сосуды и аппараты, насосы, компрессоры, трубопроводную арматуру), должно соответствовать требованиям, предусмотренным Федеральным законом от 27 декабря 2002 г. N 184-ФЗ "О техническом регулировании" (Собрание законодательства Российской Федерации, 2002, N 52, ст. 5140; 2018, N 49, ст. 7521) и от 21 июля 1997 г. N 116-ФЗ "О промышленной безопасности опасных производственных объектов", технических регламентов Евразийского экономического союза.

7. Технологические трубопроводы, поставляемые в виде собранных трубопроводов или участков (сборок), предназначенных для последующего монтажа на опасных производственных объектах и/или трубопроводы, входящие в состав комплектных технических устройств (технологических блоков заводской готовности) должны соответствовать требованиям технических регламентов, на них распространяющихся, и допускаются к применению при условии прохождения процедуры оценки (подтверждения) соответствия.

Технологические трубопроводы, входящие в состав сооружений (эстакад) или представляющие собой самостоятельные сооружения (конструкции) разрабатываемые в составе проектной документации нового строительства, реконструкции, технического перевооружения в соответствии с требованиями национальных стандартов и сводов правил (частей стандартов и сводов правил), изготовление которых из элементов (труб, деталей трубопроводов, опор и креплений, защиты и компенсации) осуществляется на месте эксплуатации, а также трубопроводы, предназначенные для применения при капитальном ремонте таких сооружений, должны соответствовать требованиям Федерального закона от 30 декабря 2009 г. N 384-ФЗ "Технический регламент о безопасности зданий и сооружений" (Собрание законодательства Российской Федерации, 2010, N 1, ст. 5; 2013, N 27, ст. 3477). При этом элементы трубопроводов, воспринимающие воздействие давления должны соответствовать требованиям технического регламента "О безопасности оборудования, работающего под избыточным давлением" (ТР ТС 032/2013), принятого решением Совета Евразийской экономической комиссии от 2 июля 2013 г. N 41 (далее — ТР ТС 032/2013) (официальный сайт Евразийской экономической комиссии http://www.eurasiancommission.org, 3 июля 2013 г.), обязательность которого установлена Договором о Евразийском экономическом союзе (Официальный интернет-портал правовой информации http://www.pravo.gov.ru, 2015; 2019) и допускаются к применению при условии прохождения процедуры оценки (подтверждения) соответствия.

8. Категории трубопроводов и группа рабочей среды определяется согласно требованиям технического регламента "О безопасности оборудования, работающего под избыточным давлением" (ТР ТС 032/2013) и документов национальной системы стандартизации Российской Федерации, содержащих дополнительные требования к категорируемым трубопроводам — в случае их применения лицом, осуществляющим деятельность в области промышленной безопасности.

9. Все работы, связанные со строительством, эксплуатацией, реконструкцией, капитальным ремонтом, техническим перевооружением, консервацией и ликвидацией опасного производственного объекта, включая монтаж, наладку, обслуживание, эксплуатацию, ремонт и утилизацию трубопроводов, применяемых на опасном производственном объекте, должны осуществляться на основании проектной документации, разработанной специализированными проектными организациями с учетом требований законодательства в области промышленной безопасности, технического регулирования и законодательства о градостроительной деятельности. Отклонения от проектной документации не допускаются.

10. Организация, осуществляющая эксплуатацию трубопровода, должна обеспечить безопасные условия эксплуатации и контроль работы трубопровода, своевременность и качество проведения ревизий, освидетельствований и ремонтов в соответствии с требованиями нормативных правовых актов.

Все изменения в проекте, потребность в которых выявляется в процессе изготовления, монтажа, эксплуатации, реконструкции и ремонте трубопроводов, в том числе замена материала, деталей и изменение категории трубопровода, должны согласовываться с разработчиком проекта или, при мотивированной невозможности обращения к разработчику проекта, другой проектной организацией имеющей право на проведение указанной работы.

11. На трубопроводы всех категорий, до их ввода в эксплуатацию, оформляются паспорта. Применение на опасных производственных объектах трубопроводов без паспортов или с частично заполненными паспортами не допускается.

В паспорте трубопровода указываются: сведения о месте эксплуатации; наименовании и назначении трубопровода; параметры и свойства рабочей среды; показатели надежности и установленный расчетный срок службы; сведения об участках трубопровода, данные о монтаже; данные о материалах и элементах; результаты испытаний (включая сведения о неразрушающем контроле сварных соединений); бланки учета: ответственных за исправное состояние и безопасную эксплуатацию, сведений о ремонте и реконструкции трубопровода, результатов ревизии (освидетельствования) трубопровода; сведения о регистрации трубопровода (в случаях, предусмотренных законодательством).

К паспортам новых трубопроводов прикладываются: схемы (чертежи) трубопровода с указанием размеров участков, номинального диаметра, исходной и отбраковочной толщины элементов трубопровода, мест установки опор, арматуры, фланцев, заглушек и других деталей, мест спускных, продувочных и дренажных устройств, сварных стыков, контрольных засверловок (если они имеются) и их нумерации; расчет на прочность; регламент проведения в зимнее время пуска (остановки) трубопровода (для трубопроводов, расположенных на открытом воздухе или в неотапливаемом помещении).

В процессе эксплуатации паспорта дополняются: актами ревизии и отбраковки элементов трубопровода; удостоверениями о качестве ремонтов трубопроводов (в том числе журналами сварочных работ, подтверждающими качество примененных при ремонте материалов и качество сварных стыков); документация по контролю металла трубопроводов, работающих в водородсодержащих средах. При необходимости могут быть дополнительно приложены другие документы.

12. Показатели надежности, включая назначенный (расчетный) срок службы, допустимое количество циклов нагрузки, определяются проектной организацией или изготовителем трубопровода и указываются в паспорте трубопровода.

Продление срока безопасной эксплуатации трубопроводов, выработавших назначенный (расчетный) срок службы и/или при превышении допустимого количества циклов нагрузки, осуществляется в порядке, установленном законодательством в области промышленной безопасности.

Решение о продлении срока эксплуатации трубопровода принимается руководителем эксплуатирующей организации на основании результатов экспертизы промышленной безопасности и технического диагностирования.

Решение не должно противоречить выводам по возможности его дальнейшей эксплуатации, приведенным в заключении экспертизы промышленной безопасности.

13. При проектировании и эксплуатации трубопроводов, с целью определения рисков должны учитываться все возможные виды опасности связанные с применением трубопроводов, в том числе:

а) наличие горючих и взрывопожароопасных сред;

б) недопустимые отклонения технологических параметров (давление, температура), влияющих на безопасность;

в) пожар, чрезвычайные ситуации природного и техногенного характера;

г) перегрев и охлаждение от температуры окружающего воздуха;

д) изменения внутреннего сечения и повреждения, связанные с отложениями на внутренних поверхностях;

е) наличие незащищенных подвижных элементов;

з) коррозия или иные виды износа поверхностей элементов;

и) неисправность предохранительных устройств;

й) усталость при переменных нагрузках.

14. Проект трубопровода, в зависимости от назначения и результатов анализа риска, должен предусматривать его оснащение:

а) предохранительными устройствами;

б) средствами измерения давления и температуры;

в) запорной и регулирующей арматурой;

г) устройствами для компенсации и контроля тепловых расширений;

д) устройствами дренирования среды, а также, при необходимости, очистки, промывки и (или) продувки.

15. За расчетное давление в трубопроводе принимают:

а) расчетное (разрешенное) давление сосудов и аппаратов, с которыми соединен трубопровод;

б) для напорных трубопроводов (например, после насосов, компрессоров) — максимальное давление, развиваемое машиной динамического действия при закрытой задвижке со стороны нагнетания (с учетом максимального давления на линии всасывания); а для машин объемного действия — давление срабатывания предохранительного клапана, установленного на источнике давления;

в) для трубопроводов, защищенных предохранительными клапанами — максимальное возможное рабочее давление, определяемое технологической частью проекта, возникающее при отклонении от нормального технологического режима, на которое настраивается предохранительный клапан, с учетом противодавления при сбросе. Допускается кратковременное превышение расчетного давления в трубопроводе при срабатывании предохранительного клапана в пределах 10 %;

г) другое возможное давление, для которого в сочетании с соответствующей температурой потребуется большая толщина стенки.

16. За расчетную температуру стенки трубопровода принимают температуру рабочей среды (при отсутствии теплового расчета), которая в сочетании с соответствующим давлением требует большую толщину стенки.

17. Расчет трубопроводов на прочность необходимо проводить следующими методами: при помощи методик и формул, содержащихся в документах национальной системы стандартизации Российской Федерации или на основании численного анализа напряженного состояния, рассмотрения предельных состояний и механики разрушения — при условии определения критериев прочности согласно требованиям документов национальной системы стандартизации Российской Федерации.

18. Для определения оптимальных сочетаний диаметров, расходов и технологических параметров сред, транспортируемых по трубопроводам и их участкам/ветвям, подбора динамического оборудования и оптимизации конструкции с целью обеспечения безопасных условий эксплуатации следует выполнять гидравлический расчет.

В случае возможности возникновения в трубопроводах двухфазных газо-жидкостных потоков, сопровождающихся рисками снарядного течения или кавитации, а также возникновения переходных процессов (гидравлического удара), трубопроводы подлежат гидравлическому расчету, с целью исключения рабочих режимов, приводящих к нарушению безопасного (работоспособного) состояния трубопровода и/или его элементов.

19. Работники организаций, осуществляющие деятельность в области промышленной безопасности в отношении трубопроводов, должны быть аттестованы в области промышленной безопасности в порядке, установленном постановлением Правительства Российской Федерации от 25 октября 2019 г. N 1365 "О подготовке и об аттестации в области промышленной безопасности, по вопросам безопасности гидротехнических сооружений, безопасности в сфере электроэнергетики" (Собрание законодательства Российской Федерации, 2019, N 44, ст. 6204) учетом квалификационных требований в объеме, соответствующем должностным обязанностям. Все работники должны быть обучены правилам использования и способам проверки исправности средств индивидуальной защиты и пройти тренировку по их применению.

20. Применяемые материалы должны обеспечивать безопасную эксплуатацию трубопроводов во всех предусмотренных проектом режимах работы. Механические свойства, химический состав, методы и объем испытаний и контроля качества должны соответствовать требованиям технической документации и условиям проекта.

21. Трубы и детали трубопроводов, применяемые на опасном производственном объекте, должны быть изготовлены из сталей, обладающих технологической свариваемостью, относительным удлинением металла при разрыве на пятикратных образцах не менее 14 % и ударной вязкостью не ниже KCV = 27 Дж/см2 при минимальной допустимой температуре стенки элемента трубопровода.

22. Трубопроводы должны быть изготовлены из материалов, устойчивых в рабочих средах, в соответствии с указаниями предприятий-изготовителей или в соответствии с рекомендациями научно-исследовательских организаций, специализирующихся в области антикоррозионной защиты.

Допускается использовать трубопроводы из коррозионностойких неметаллических, в том числе полимерных и композиционных, материалов (стекло, фарфор, фторопласт, полиэтилен, поливинилхлорид, хлорированный поливинилхлорид, полипропилен, акрилонитрилбутадиенстирол) в обоснованных в проектной документации случаях, подтвержденном результатами исследований, и разработке мер безопасности.

Возможность применения материалов, труб и деталей трубопроводов, изготовленных по нормативным документам иностранных государств, определяется и обосновывается разработчиком проекта.

23. Каждая бесшовная или сварная труба должна проходить гидравлическое испытание пробным давлением, указанным в нормативном документе на трубу. Допускается не проводить гидравлическое испытание бесшовных труб, если трубы подвергаются по всей поверхности неразрушающему контролю качества.

24. Допускается применять в качестве труб обечайки, изготовленные в соответствии с национальными стандартами на сосуды и аппараты.

25. Прокладка трубопроводов должна обеспечивать:

возможность использования предусмотренных проектом подъемно-транспортных механизмов оборудования и средств пожаротушения;

разделение на технологические узлы и блоки с учетом производства монтажных и ремонтных работ с применением средств механизации;

возможность выполнения всех видов работ по контролю, термической обработке сварных швов, испытанию, диагностированию;

защиту трубопроводов от коррозии, атмосферного и статического электричества;

наименьшую протяженность трубопроводов;

исключение провисания и образования застойных зон;

возможность самокомпенсации температурных деформаций трубопроводов.

26. Величины уклонов трубопроводов, достаточные для обеспечения их опорожнения с учетом подвижности среды, обосновываются в проектной документации.

27. Для трубопроводов со средами 1-ой группы по ТР ТС 032/2013 в границах опасного производственного объекта прокладка должна быть надземной на несгораемых конструкциях — эстакадах, этажерках, стойках, опорах. Допускается прокладка таких трубопроводов на участках присоединения к насосам и компрессорам в непроходных каналах.

В непроходных каналах допускается прокладка трубопроводов, транспортирующих вязкие, легкозастывающие и горючие жидкости (например, мазут, масла), а также в технически обоснованных случаях — прокладка дренажных трубопроводов со средой 1-ой группы, предназначенные для периодического опорожнения оборудования.

Применение низких опорных конструкций допускается в тех случаях, когда это не препятствует движению транспорта, применения средств пожаротушения и не затрудняет движение по путям эвакуации.

28. Для трубопроводов взрывопожароопасных веществ допускается, помимо надземной прокладки, также прокладка в каналах (закрытых или с засыпкой песком), тоннелях или в грунте. При прокладке в грунте рабочая температура трубопровода не должна превышать 150 ?.

29. Каналы для трубопроводов со средами 1-ой группы следует выполнять из сборных несгораемых конструкций, перекрывать железобетонными конструкциями (плитами), засыпать песком и при необходимости — предусматривать защиту от проникновения в них грунтовых вод.

30. Прокладка трубопроводов в полупроходных каналах допускается только на отдельных участках трассы протяженностью не более 100 м, в основном — при пересечении трубопроводами с горючими жидкостями внутризаводских железнодорожных путей и автомобильных дорог с усовершенствованным покрытием. При этом в полупроходных каналах предусматривается проход шириной не менее 0,6 м и высотой не менее 1,5 м до выступающих конструкций. На концах канала должны быть выходы и люки.

31. В местах ввода (вывода) трубопроводов со средами 1-ой группы в цех (из цеха) по каналам или тоннелям должны быть предусмотрены средства по предотвращению попадания вредных и горючих веществ из цеха в канал и обратно (установка диафрагм из несгораемых материалов или устройство водо- и газонепроницаемых перемычек в каждом конкретном случае определяется проектом).

32. Расстояние между осями смежных трубопроводов и от трубопроводов до строительных конструкций как по горизонтали, так и по вертикали должно предусматривать возможность сборки, ремонта, осмотра, нанесения изоляции, а также учитывать величины смещения трубопровода при температурных деформациях. При наличии на трубопроводах арматуры для обогревающих спутников предусматриваются условия ее доступности.

Расстояния при обслуживании в свету не менее:

для неизолированных трубопроводов при DN ? 600 — 50 мм;

для неизолированных трубопроводов при DN > 600 и всех трубопроводов с тепловой изоляцией — 100 мм.

Расстояние между нижней образующей или теплоизоляционной конструкцией и полом или дном канала не менее 100 мм.

33. Не допускается прокладка технологических трубопроводов внутри административных, бытовых, хозяйственных помещений и в помещениях электрораспределительных устройств, электроустановок, щитов автоматизации, в помещениях трансформаторов, вентиляционных камер, тепловых пунктов, на путях эвакуации персонала (например, лестничные клетки, коридоры), а также транзитом через помещения любого назначения.

34. Трубопроводы для сред 1-ой группы, прокладываемые вне опасного производственного объекта, должны располагаться от зданий, где возможно пребывание людей (например, столовая, медпункт, административные здания), на расстоянии не менее 50 м при надземной прокладке и не менее 25 м при подземной прокладке.

35. Не допускается размещать арматуру, дренажные устройства, разъемные соединения в местах пересечения надземными трубопроводами автомобильных и железных дорог, пешеходных переходов, над дверными проемами, под и над окнами и балконами. В случае необходимости применения разъемных соединений (например, для трубопроводов с внутренним защитным покрытием) должны предусматриваться защитные поддоны.

36. По несгораемой поверхности несущих стен производственных зданий допускается прокладывать внутрицеховые трубопроводы DN ? 200, исходя из допускаемых нагрузок на эти стены. Такие трубопроводы должны располагаться на 0,5 м ниже или выше оконных и дверных проемов. При этом трубопроводы с легкими газами располагаются выше, а с тяжелыми — ниже оконных и дверных проемов. Прокладка трубопроводов по стенам зданий со сплошным остеклением, а также по легкосбрасываемым конструкциям, не допускается.

37. Внутрицеховые трубопроводы сред 1 группы и газопроводы со средами 2 группы при DN ? 100, допускается прокладывать по наружной поверхности глухих стен вспомогательных помещений.

38. Прокладка трубопроводов на низких и высоких отдельно стоящих опорах или эстакадах возможна при любом сочетании трубопроводов независимо от свойств и параметров транспортируемых веществ. При этом трубопроводы с веществами, смешение которых при разгерметизации может привести к аварии, следует располагать образом, исключающем взаимное смешение перекачиваемых сред в случае разгерметизации.

При многоярусной прокладке трубопроводы кислот, щелочей и других агрессивных веществ следует располагать на самых нижних ярусах.

39. Установка П-образных компенсаторов над проездами и дорогами допускается только при обосновании невозможности или нецелесообразности их размещения в других местах.

40. При прокладке на эстакадах трубопроводов, требующих регулярного обслуживания (не менее одного раза в смену), а также на заводских эстакадах должны быть проходные мостики из несгораемых материалов шириной не менее 0,6 м и с перилами высотой не менее 1 м, а через каждые 200 м и в торцах эстакады при расстоянии менее 200 м — вертикальные лестницы с шатровым ограждением или маршевые лестницы.

41. При прокладке трубопроводов на низких опорах должны соблюдаться расстояния от поверхности земли до низа трубы (теплоизоляции) в соответствии с нормативными требованиями.

Для перехода через трубопроводы должны быть оборудованы пешеходные мостики.

Допускается укладка трубопроводов диаметром до 300 мм включительно в два яруса и более, при этом расстояние от поверхности площадки до верха труб или теплоизоляции верхнего яруса должно быть не более 1,5 м. Отступления от указанных в данном пункте расстояний обосновываются в проекте.

42. В случаях, обоснованных в проектной документации и если расчетом подтверждена несущая способность трубопровода, допускается крепление к ним других трубопроводов меньшего диаметра. Не допускается такой способ крепления к трубопроводам:

со средой группы 1;

с температурой стенки выше 300 °С или ниже минус 40 °С;

номинальным давлением более 10 МПа.

43. Трубопроводы, проходящие через стены или перекрытия зданий, следует заключать в специальные гильзы или футляры. Сварные и разъемные соединения трубопроводов внутри футляров или гильз не допускаются.

44. На трубопроводах выброса в атмосферу от аппаратов, содержащих взрыво- и пожароопасные среды, должны устанавливаться огнепреградители.

45. Всасывающие и нагнетательные коллекторы компрессоров со средами группы 1 располагают вне машинных залов. Отключающая (запорная) от коллектора арматура на всасывающем трубопроводе к каждой машине должна быть установлена у коллектора вне здания с целью ограничения количества вредных и взрывопожароопасных веществ, которые могут попасть в помещение при аварийных ситуациях. На нагнетательных линиях компрессоров, работающих на общий коллектор, предусматривают установку обратных клапанов между компрессором и запорной арматурой.

46. Межцеховые трубопроводы для сред 1 группы не допускается прокладывать под и над зданиями. Трубопроводы взрывопожароопасных сред не допускается укладывать в общих каналах с паропроводами, теплопроводами, кабелями силового и слабого токов.

47. Подземные трубопроводы, прокладываемые непосредственно в грунте, в местах пересечения автомобильных дорог и железных дорог, должны быть размещены в защитных металлических или бетонных трубах, концы которых должны отстоять от головки рельсов или от бровки обочины дороги не менее чем на 2 м; расстояние от верхней образующей защитной трубы до подошвы шпалы железнодорожного пути должно быть не менее 1 м, до бровки полотна автодороги — не менее 0,5 м.

48. Свободная высота эстакад для трубопроводов над проездами и проходами должна быть не менее:

5,55 м — для железнодорожных путей (над головкой рельса);

5 м — (4,5 при соответствующем обосновании в проектной документации) для автомобильных дорог;

2,2 м — для пешеходных дорог.

49. При пересечении высокими эстакадами железнодорожных путей и автомобильных дорог расстояние по горизонтали от грани ближайшей опоры эстакады должно быть не менее:

2,45 м — до оси железнодорожного пути нормальной колеи;

1,0 м — до бордюра автомобильной дороги.

50. Места пересечения эстакад с воздушными линиями электропередач должны соответствовать проектной документации и требованиям Правил.

Воздушные линии электропередач на пересечениях с эстакадами должны проходить только над трубопроводами. Минимальное расстояние по вертикали от верхних трубопроводов эстакады до линий электропередач (нижних проводов с учетом их провисания) в зависимости от напряжения определяется в соответствии с национальными стандартами.

Расстояние по вертикали от верхних трубопроводов до нижней части вагонеток (с учетом провисания троса) подвесной дороги должно быть не менее 3 м.

При определении вертикального и горизонтального расстояний между воздушными линиями электропередач и трубопроводами, различные защитные ограждения, устанавливаемые над ними в виде решеток, галерей, площадок, рассматривают как части трубопровода.

51. При подземной прокладке трубопроводов, в случае одновременного расположения в одной траншее двух и более трубопроводов, их располагают в один ряд (в одной горизонтальной плоскости). Расстояние между ними в свету при следующих номинальных диаметрах трубопроводов:

до 300 мм — не менее 0,4 м;

более 300 мм — не менее 0,5 м.

52. Подземные трубопроводы должны быть защищены от почвенной коррозии специальной усиленной противокоррозионной защитой (изоляцией).

53. Глубина заложения подземных трубопроводов должна быть не менее 0,6 м от поверхности земли до верхней части трубы или теплоизоляции в тех местах, где не предусмотрено движение транспорта, а на остальных участках — по проекту, исходя из условий сохранения прочности трубопровода с учетом всех действующих нагрузок.

Трубопроводы, транспортирующие застывающие, увлажненные и конденсирующиеся вещества, должны располагаться на 0,1 м ниже глубины промерзания грунта, с уклоном к конденсатосборникам, другим емкостям или аппаратам.

54. При условии применения защиты от блуждающих токов (с приведением обоснования в проекте), допускается размещение трубопроводов на расстоянии менее 11 метров от пересечения и сближения с рельсовыми путями электрифицированных железных дорог и другими источниками блуждающих токов.

В местах пересечения подземных трубопроводов с путями электрифицированных железных дорог применяют диэлектрические прокладки.

55. Над эстакадами внутрицеховых трубопроводов в местах отсутствия фланцевых и других соединений разрешается установка воздушных холодильников.

56. На вводах (и выводах) трубопроводов в цеха, в технологические узлы и в установки должна устанавливаться запорная арматура.

57. На вводах трубопроводов для горючих газов (в том числе сжиженных), легковоспламеняющихся и горючих жидкостей номинальным диаметром DN ? 400 должна быть установлена запорная арматура с дистанционным управлением и ручным дублированием.

58. Запорная арматура с дистанционным управлением должна располагаться вне здания на расстоянии не менее 3 м и не более 50 м от стены здания или ближайшего аппарата, расположенного вне здания.

Дистанционное управление запорной арматурой следует располагать в пунктах управления, операторных и других безопасных местах с постоянным присутствием персонала. Допускается располагать управление арматурой в производственных помещениях при условии дублирования его из безопасного места.

Управление запорной арматурой с дистанционным управлением, предназначенной для аварийного сброса газа, следует осуществлять из операторной.

59. На внутрицеховых обвязочных трубопроводах установка и расположение запорной арматуры должны обеспечивать возможность надежного отключения каждого агрегата или технологического аппарата, а также всего трубопровода.

Для уменьшения усилий при открывании запорной арматуры с ручным приводом при DN > 500 и PN ? 16 или при DN > 350 и PN > 16 следует предусматривать обводные линии (байпасы) для выравнивания давлений во входном и выходном патрубках запорной арматуры. Необходимость применения технических решений направленных на уменьшение усилий обосновывается в проектной документации.

60. Регулирующие клапаны, обеспечивающие параметры непрерывного технологического процесса, должны быть установлены с байпасной линией с соответствующей запорной арматурой.

61. В местах установки арматуры массой более 50 кг должны быть предусмотрены переносные или стационарные средства механизации для монтажа и демонтажа.

62. На нагнетательных линиях компрессоров и насосов предусматривают установку обратного клапана между нагнетателем и запорной арматурой. На центробежных насосах, работающих в системе практически без избыточного давления, допускается обратный клапан не ставить, при этом должен быть исключен подсос воздуха из окружающей среды.

63. На трубопроводах со средами группы 1, подающих продукт в емкости (сосуды), работающие под избыточным давлением, должны устанавливаться обратные клапаны, если нет другого устройства, предотвращающего перемещение транспортируемых веществ обратным ходом.

64. Для надежного отключения от коллектора агрегатов (технологических аппаратов) с рабочим давлением Pр ? 4 МПа (40 кгс/см2), на трубопроводах взрывопожароопасных сред следует устанавливать две единицы запорной арматуры с дренажным устройством между ними.

На трубопроводах со средами группы 1 с рабочим давлением Pр < 4 МПа, а также для горючих жидкостей, независимо от давления, устанавливают одну единицу запорной арматуры и дренажную арматуру с заглушкой.

Дренажная арматура трубопроводов опасных веществ 1-го, 2-го и 3-го классов опасности и жидких сероводородсодержащих сред должна соединяться с закрытой системой, для других сред — по усмотрению разработчика проекта.

65. Трубопроводная арматура должна размещаться в местах, доступных для удобного и безопасного ее обслуживания и ремонта. Ручной привод арматуры должен располагаться на высоте не более 1,8 м от уровня пола или площадки, с которой ведется управление. При использовании арматуры не реже одного раза в смену привод следует располагать на высоте не более 1,6 м. При большей высоте расположения арматуры необходимо предусматривать площадки и лестницы.

66. На вводе трубопроводов в производственные цехи, технологические узлы и установки, если максимально возможное рабочее давление среды в трубопроводе превышает расчетное давление оборудования, в которое ее направляют, необходимо предусмотреть редуцирующее устройство (автоматическое для непрерывных процессов или ручное для периодических) с манометром и предохранительным клапаном на стороне низкого давления.

67. Трубопроводы монтируют на опорах или подвесках. Тип опор и подвесок, их расположение и расстояние между ними определяются проектной организацией и приводятся в проектной или рабочей документации. Корректность принятых решений подтверждается поверочным расчетом на прочность, учитывающим возможное разгружение опорных конструкций (подъема трубопровода над опорами) при режимах работы предусмотренных проектной документацией.

Опоры и подвески следует располагать максимально близко к сосредоточенным нагрузкам, арматуре, фланцам, фасонным деталям.

68. При выборе материалов для опорных конструкций, подвесок, размещаемых вне помещений и в неотапливаемых помещениях, за расчетную температуру принимают температуру наиболее холодной пятидневки с обеспеченностью 0,92.

69. Материал элементов опор и подвесок, привариваемых к трубопроводу, должен соответствовать материалу трубопровода.

70. Для трубопроводов, подверженных вибрации, применяют опоры с хомутом или, при соответствующем обосновании в проектной документации, специальные демпфирующие опорные конструкции (вязкоупругие или сухого трения). Подвески для таких трубопроводов допускаются в качестве дополнительного способа крепления.

71. Следует отдавать предпочтение "открытой" конструкции опоры для обеспечения возможности доступа при проведении толщинометрии.

72. Катковые и шариковые опоры не допускается применять при прокладке трубопроводов в каналах.

73. При изготовлении, монтаже и эксплуатации трубопроводов, входящих в состав поставочных блоков или комплектных технических устройств, должны соблюдаться установленные к ним требования проектной документации.

74. В случаях, когда проектом предусматривается продувка паром или промывка горячей водой трубопроводов, компенсирующая способность трубопроводов должна быть рассчитана на эти условия.

75. Не допускается применять сальниковые компенсаторы на трубопроводах со средами группы 1. Для трудногорючих и негорючих веществ сальниковые компенсаторы допускается применять только в технически обоснованных случаях.

76. П-образные компенсаторы допускается применять для трубопроводов всех категорий.

77. Не допускается установка линзовых компенсаторов на трубопроводах с высокой коррозионной активностью. При установке линзовых компенсаторов на горизонтальных газопроводах с конденсирующимися газами для каждой линзы должен быть предусмотрен дренаж конденсата.

78. Качество компенсаторов, подлежащих установке на трубопроводах, должно подтверждаться сведениями, отраженными в передаваемых потребителю паспортах, сертификатами и/или документами о качестве, оформленными заводами-изготовителями.

79. Необходимость применения тепловой изоляции определяется в каждом конкретном случае отдельно, в зависимости от свойств транспортируемых веществ, места и способа прокладки трубопровода, требований технологического процесса, требований безопасности труда и взрывопожаробезопасности.

Обязательной тепловой изоляции трубопроводы подлежат в следующих случаях:

для обеспечения требований технологического процесса (ограничение тепло- или холодопотерь, предотвращения конденсации или вскипания продукта, образования ледяных, гидратных или иных пробок) и обеспечения энергоэффективности;

для исключения конденсации влаги на внутренней поверхности трубопровода, транспортирующего газообразный продукт, который при конденсации может оказывать агрессивное воздействие на материал трубы;

в соответствии с требованиями техники безопасности (ограничение температуры на поверхности теплоизолирующей конструкции в зависимости от местоположения трубопровода и свойств транспортируемого продукта);

для исключения конденсации влаги из окружающего воздуха в помещениях, а в необходимых случаях — и на открытом воздухе, на трубопроводах с отрицательной температурой продукта (ограничение температуры на поверхности теплоизоляционной конструкции);

при необходимости обеспечения нормальных температурных условий в помещении (ограничение общего теплового потока);

Тепловая изоляция одновременно может выполнять функции огнезащиты и защиты от шума.

80. Запрещается применять элементы теплоизоляционных конструкций из сгораемых материалов для трубопроводов со средами группы 1, а также трубопроводов со средами группы 2 при надземной прокладке, для внутрицеховых линий, расположенных в тоннелях или на путях эвакуации обслуживающего персонала.

81. Для трубопроводов, подверженных ударным нагрузкам и вибрации, не допускается применять порошкообразные теплоизоляционные материалы, минеральную вату и вату из непрерывного стеклянного волокна.

82. При транспортировке агрессивных веществ защиту от коррозии внутренней поверхности трубопроводов следует обеспечивать с учетом химических и физических свойств веществ, конструкции и материалов элементов трубопроводов, условий эксплуатации.

83. Вид и систему защиты от коррозии наружной поверхности трубопроводов в зависимости от способа и условий их прокладки, характера и степени коррозионной активности внешней среды, степени опасности электрокоррозии, свойств и параметров транспортируемой среды выполняют в соответствии с требованиями проекта.

84. Опознавательную окраску трубопроводов, маркировку и надписи следует выполнять в соответствии с проектной документацией.

III. КЛАССИФИКАЦИЯ ТРУБОПРОВОДОВ

85. Проектирование, монтаж и эксплуатация трубопроводов для токсичных, горючих и взрывоопасных веществ должны осуществляться с учетом физико-химических свойств и технологических параметров транспортируемых сред, а также с учетом требований безопасности.

Группа транспортируемой среды определяются разработчиком проекта на основании классов опасности веществ, содержащихся в транспортируемой среде, и их соотношений.

86. Категория трубопроводов устанавливается разработчиком проекта для каждого трубопровода и указывается в проекте.

Категория трубопровода, транспортирующего среду, состоящую из различных компонентов, устанавливается по компоненту, требующему отнесения трубопровода к более ответственной категории.

IV. ТРЕБОВАНИЯ К ТРУБОПРОВОДНОЙ АРМАТУРЕ

87. Основные показатели назначения арматур, устанавливаемые в конструкторской и эксплуатационной документации, следующие:

номинальное давление PN (либо рабочее или расчетное давление);

номинальный диаметр DN;

расчетная температура (максимальная температура рабочей среды);

допустимый перепад давлений;

герметичность затвора (класс герметичности или величина утечки);

климатическое исполнение (с параметрами окружающей среды);

стойкость к внешним воздействиям (сейсмические, вибрационные);

Дополнительные показатели для конкретных видов арматуры устанавливаются в соответствии с национальными стандартами.

88. Арматура должна быть испытана в соответствии с национальными стандартами и (при наличии) техническими условиями на арматуру, при этом обязательный объем испытаний должен включать:

на прочность и плотность основных деталей и сварных соединений, работающих под давлением;

на герметичность затвора (для сред группы 1 при испытании не должно быть видимых утечек);

на герметичность относительно внешней среды;

на функционирование (работоспособность).

Результаты испытаний должны быть отражены в паспорте арматуры.

89. Применение запорной арматуры в качестве регулирующей (дросселирующей) не допускается.

90. Материалы трубопроводной арматуры должны соответствовать условиям эксплуатации, параметрам и физико-химическим свойствам транспортируемой среды, требованиям технических регламентов и национальных стандартов. Арматуру из цветных металлов и их сплавов допускается применять в тех случаях, когда стальная и чугунная арматура не могут быть использованы.

91. Арматуру из углеродистых и легированных сталей допускается применять в составе трубопроводов, транспортирующих рабочие среды, вызывающие коррозию со скоростью не более 0,5 мм/год.

92. Арматуру из серого и ковкого чугуна не допускается применять в следующих случаях:

на трубопроводах, подверженных вибрации;

на трубопроводах, работающих при резкопеременном температурном режиме;

при возможности значительного охлаждения арматуры в результате дроссель-эффекта;

на трубопроводах с рабочими средами, содержащими воду или другие замерзающие жидкости, при температуре стенки трубопровода ниже 0 ? независимо от давления;

в обвязке насосных агрегатов при установке насосов на открытых площадках;

в обвязке резервуаров и емкостей для хранения взрывопожароопасных и токсичных веществ.

93. В гидроприводе арматуры следует применять незамерзающие жидкости, соответствующие условиям эксплуатации.

94. Для трубопроводов с номинальным давлением более 35 МПа применение литой арматуры не допускается.

95. Для обеспечения безопасной работы регулирующей арматуры в системах автоматического регулирования при выборе должны быть соблюдены следующие условия:

потери (перепад) давления на регулирующей арматуре при максимальном расходе рабочей среды должны быть не менее 40 % потерь давления во всей системе;

при течении жидкости перепад давления на регулирующей арматуре во всем диапазоне регулирования не должен превышать величину кавитационного запаса.

96. В комплект поставки трубопроводной арматуры должна входить эксплуатационная документация в объеме, соответствующем требованиям технических регламентов.

97. Перед монтажом арматуру необходимо подвергнуть входному контролю и испытаниям в объеме, предусмотренном руководством по эксплуатации.

98. Для защиты трубопроводов от превышения давления применяются предохранительные клапаны. Требования к выбору и настройке предохранительных клапанов принимаются в соответствии с требованиями нормативных правовых актов.

V. ТРЕБОВАНИЯ К дренажам и продувкам трубопроводов

99. Все трубопроводы, независимо от транспортируемой среды должны иметь дренажи для слива воды после гидравлического испытания и воздушники в верхних точках трубопроводов для удаления газа.

100. Опорожнение трубопроводов должно производиться в технологическое оборудование, имеющее устройства для периодического или непрерывного отвода жидкости, или другими обоснованными способами. При невозможности обеспечения полного опорожнения в нижних точках трубопроводов следует предусматривать специальные дренажные устройства непрерывного или периодического действия.

101. Трубопроводы, в которых возможна конденсация продукта, должны иметь дренажные устройства для непрерывного удаления жидкости.

В качестве дренажных устройств непрерывного действия в зависимости от свойств и параметров рабочей среды применяются конденсатоотводчики, гидравлические затворы, сепараторы и другие устройства с отводом жидкости в закрытые системы и сборники в соответствии с проектной документацией.

102. Непрерывный отвод дренируемой жидкости из трубопровода предусматривают из специального штуцера-кармана, ввариваемого в дренируемый трубопровод.

103. Дренажные устройства для аварийного опорожнения проектируют стационарными.

Для опасных веществ 1-го, 2-го и 3-го классов опасности и сжиженных газов устройства для опорожнения с помощью гибких шлангов не допускаются.

104. Для прогрева и продувки трубопроводов, в которых возможна конденсация продукта, на вводе в производственные цеха, технологические узлы и установки перед запорной арматурой, а также на всех участках трубопроводов, отключаемых запорными органами, должен быть предусмотрен в концевых точках дренажный штуцер с запорным клапаном (и заглушкой — для опасных веществ 1-го, 2-го и 3-го классов опасности).

105. Для опорожнения трубопроводов от воды после гидравлического испытания используются устройства для технологического дренажа трубопроводов. При отсутствии технологического дренажа — штуцера, ввариваемые непосредственно в дренируемый трубопровод.

Диаметры дренажных штуцеров принимаются в соответствии с проектной документацией.

106. Для трубопроводов сред группы 1 должны быть предусмотрены в начальных и конечных точках штуцера с арматурой и заглушкой для продувки их инертным газом или водяным паром и (или) промывки водой либо специальными растворами.

Подвод (отвод) инертного газа, пара, воды или промывочной жидкости к трубопроводам должен производиться с помощью съемных участков трубопроводов или гибких шлангов. По окончании продувки (промывки) съемные участки или шланги должны быть сняты, а на запорную арматуру установлены заглушки.

Для аварийной продувки/пропарки оборудования и трубопроводов предусматриваются стационарные трубопроводы.

107. Применение гибких шлангов для удаления сжиженных газов из стационарного оборудования не допускается.

108. Для заполнения и опорожнения нестационарного оборудования (слив и налив железнодорожных цистерн, контейнеров, бочек и баллонов) допускается применение гибких шлангов, рассчитанных на соответствующее давление.

109. Трубопроводы с рабочей средой, относящейся к опасным веществам 1-го, 2-го и 3-го классов опасности следует продувать в специальные сбросные трубопроводы с последующим использованием или обезвреживанием продувочных газов и паров. Продувку остальных трубопроводов допускается осуществлять через продувочные свечи в атмосферу.

110. Продувочные свечи и трубопроводы выброса от предохранительных клапанов в нижних точках должны иметь дренажные отверстия и штуцера с арматурой либо другие устройства, исключающие возможность скопления жидкости в результате конденсации.

VI. ТРЕБОВАНИЯ К БЕЗОПАСНОЙ ЭКСПЛУАТАЦИИ ТРУБОПРОВОДОВ

Монтаж трубопроводов

111. Монтаж трубопроводов взрывопожароопасных производств с блоками I категории взрывоопасности следует осуществлять на основе узлового или комплектно блочного метода.

112. При монтаже трубопроводов следует осуществлять входной контроль качества материалов, деталей трубопроводов и арматуры на соответствие их сертификатам, стандартам, техническим условиям и другой технической документации, а также операционный контроль качества выполненных работ. Результаты входного контроля оформляют актом с приложением всех документов, подтверждающих качество изделий.

113. Не допускается монтаж сборочных единиц, труб, деталей, других изделий, загрязненных, поврежденных коррозией, глубиной, превышающей ? предельного отклонения по толщине стенки, деформированных, с поврежденными защитными покрытиями.

114. При сборке трубопроводов под сварку не допускается нагрузка на сварной стык до его полного остывания после сварки и термообработки (если она предусмотрена проектом).

115. Расстояние от кольцевого сварного шва до края опоры или подвески должно обеспечить возможность его контроля (методами, предусмотренными в проектной документации) и, при необходимости, его термообработки.

116. Не допускается выравнивание перекосов фланцевых соединений натяжением болтов (шпилек), а также применением клиновых прокладок.

117. Монтаж трубопровода разрешается только после установки и закрепления опорных конструкций и подвесок в соответствии с требованиями проекта. Сборочные единицы и узлы трубопроводов должны быть уложены не менее чем на две опоры (или закреплены на двух подвесках) с защитой их от опрокидывания или разворота.

118. Трубопроводная арматура, имеющая механический или электрический привод, до передачи ее в монтаж должна проходить проверку работоспособности привода.

119. Линзовые, сильфонные и сальниковые компенсаторы следует устанавливать в сборочных единицах и блоках коммуникаций при их укрупненной сборке, применяя при этом дополнительные элементы жесткости для предохранения компенсаторов от деформации и от повреждения во время транспортировки, подъема и установки. По окончании монтажа временно установленные элементы удаляют.

120. Трубопроводы, пересекающие железнодорожные пути, автодороги, проезды и другие инженерные сооружения, следует монтировать после согласования прокладки в установленном порядке.

Особенности монтажа трубопроводов с номинальным давлением более 10 МПа

121. Сборочные единицы и детали трубопроводов должны соответствовать требованиям, предусмотренным законодательством о техническом регулировании.

122. Крепежные детали должны быть из одной партии и затянуты с помощью устройств, обеспечивающих контроль усилия затяжки. Порядок сборки соединений и контроля усилий затяжки должен соответствовать проектной документации.

Требования к документации трубопроводов, монтируемых из поставляемых заводами-изготовителями трубопроводов или сборочных единиц

123. В комплект поставки трубопроводов или сборочных единиц должна входить следующая техническая и эксплуатационная документация:

сборочный чертеж трубопровода или сборочной единицы;

паспорта на сборочные единицы трубопроводов комплектных трубопроводных линий;

паспорта на арматуру и детали трубопровода;

документы о подтверждении соответствия техническому регламенту Таможенного союза (при необходимости);

ведомость на упаковку (комплектовочная ведомость);

упаковочный лист в трех экземплярах, из которых один экземпляр отправляется почтой, один экземпляр помещают в упаковочном ящике, один экземпляр — на упаковочном ящике.

124. Каждое упаковочное место труб, поставляемых метражом и входящих в поставочный блок, маркируют с указанием номера технологической установки, номера поставочного блока, номера трубопроводной линии и/или другой маркировки, предусмотренной в проектной документации. Маркировка наносится не менее чем с двух сторон упаковки. Способ нанесения маркировки должен обеспечивать ее сохранность и выбирается заводом изготовителем, если иное не указано в проектной документации.

125. На каждый трубопровод должна быть оформлена и передана эксплуатирующей организации следующая техническая и эксплуатационная документация:

документы о качестве труб и деталей трубопровода;

сведения о сварных соединениях;

перечень арматуры, входящей в сборочные единицы комплектных технологических линий, эксплуатационная документация арматуры;

акты ревизии и испытания арматуры;

акты гидравлического испытания сборочных единиц;

свидетельство (удостоверение) о качестве монтажа трубопровода;

документы о подтверждении соответствия требованиям технических регламентов (в случаях, установленных законодательством о техническом регулировании).

Требования к сварке и термической обработке

126. Сварочные материалы, процедуры сварки, требования к конструкции и качеству сварных соединений, разрушающий и неразрушающий контроль, необходимые испытания сварных соединений, их термообработка должны удовлетворять требованиям соответствующих нормативным правовым актам Российской Федерации.

127. Необходимость выполнения термической обработки сварных соединений и ее режимы (такие как скорость нагрева, температура при выдержке, продолжительность выдержки, скорость охлаждения, охлаждающая среда) должны быть указаны в технических условиях, проекте или рабочей документации.

После холодной гибки гнутые участки труб из углеродистых и низколегированных сталей подлежат термической обработке, если отношение среднего радиуса гиба к номинальному наружному диаметру трубы составляет менее 3,5, а отношение номинальной толщины стенки трубы к ее номинальному наружному диаметру превышает 0,05; гнутые участки труб из аустенитных сталей подлежат термической обработке независимо от диаметра и толщины стенки трубы.

После горячей гибки термическую обработку гнутых участков труб допускается не проводить, если температура конца деформации не ниже 700 ? для углеродистых и низколегированных сталей и не ниже 850 ? для аустенитных сталей.

Требования к испытанию и приемке трубопроводов

Общие требования

128. Трубопроводы, после окончания монтажных, сварочных работ, термообработки, контроля качества сварных соединений неразрушающими методами, а также после установки и окончательного закрепления всех опор, подвесок и оформления документов, подтверждающих качество выполненных работ, подвергаются наружному осмотру, испытанию на прочность и плотность, и при необходимости — дополнительному испытанию на герметичность с определением падения давления.

129. Вид испытания (на прочность и плотность, дополнительное испытание на герметичность), способ испытания (гидравлический, пневматический) и величина испытательного давления определяются проектной организацией и указываются в проектной и/или рабочей документации для каждого трубопровода.

В случае отсутствия в документации указаний о способе испытания или величине испытательного давления, способ испытания согласовывают с организацией, эксплуатирующей трубопровод, а величина давления испытания определяется согласно формул, содержащихся в документах национальной системы стандартизации.

130. Состояние пружинных опор и подвесок в процессе испытаний определяется в проектной документации по результатам расчета трубопровода на прочность.

131. Если конструкция трубопровода не позволяет проведение визуального контроля или гидравлического испытания, авторы проекта должны разрабатывать методики, периодичность и объем контроля, обеспечивающие своевременное выявление дефектов.

132. С целью проверки готовности трубопровода к проведению испытаний осуществляется наружный осмотр, при котором проверяют соответствие смонтированного трубопровода проектной документации.

133. Испытанию подвергают трубопровод полностью. Допускается проводить испытание трубопровода отдельными участками, при этом разбивку на участки проводит проектная или монтажная организация по согласованию с эксплуатирующей организацией.

134. При испытании на прочность и плотность испытываемый трубопровод (участок трубопровода) должен быть отсоединен от аппаратов и других трубопроводов заглушками. Использование запорной арматуры для отключения испытываемого трубопровода (участка) не допускается. При невозможности отсоединения трубопровода в проектной документации обосновываются безопасные условия проведения испытаний.

135. Места расположения заглушек, устанавливаемых на время проведения испытания, должны быть отмечены предупредительными знаками, обеспечивающими однозначную идентификацию их наличия.

136. Испытания на прочность и плотность проводят последовательно, без опорожнения испытываемого трубопровода от испытательной среды.

137. Разрешается проводить испытания с нанесенной тепловой или антикоррозионной изоляцией трубопроводов, состоящих из бесшовных труб или заранее изготовленных и испытанных трубных сборок (независимо от применяемых труб), при условии, что сварные монтажные стыки и фланцевые соединения имеют доступ для проведения осмотра.

138. Давление при испытании должно контролироваться как минимум двумя приборами контроля с классом точности не ниже 1,5, прошедшими поверку в установленном порядке. Один прибор устанавливается у источника давления, второй в наиболее удаленной от источника давления точке трубопровода.

139. Испытание на прочность и плотность трубопроводов с номинальным давлением не более 10 МПа осуществляется гидравлическим способом.

Допускается проведение пневматического испытания на прочность в следующих случаях:

если несущие строительные конструкции или опоры не рассчитаны на заполнение трубопровода водой;

при температуре окружающего воздуха ниже +5 °С и обоснованной невозможности применения низкозамерзающих жидкостей;

иных случаях, исключающих возможность проведения гидравлического испытания, обоснованных в проектной документации.

Пневматическое испытание на прочность трубопроводов, расположенных в действующих цехах или на эстакадах, в каналах или лотках рядом с действующими трубопроводами, проводится с обязательным контролем методом акустической эмиссии (далее — АЭ). В других случаях, при обосновании в проектной документации условий безопасного проведения работ, метод акустической эмиссии допускается не применять.

До проведения пневматических испытаний разрабатывается инструкция, содержащая мероприятия, исключающие возможность разрушения трубопроводов, в том числе в случае появления критического АЭ-сигнала. Инструкция по проведению испытания утверждается руководителем эксплуатирующей организации и предусматривает полный комплекс необходимых мер безопасности.

140. Испытание на прочность и плотность трубопроводов с номинальным давлением более 10 МПа должно проводиться гидравлическим способом. В технически обоснованных случаях для трубопроводов с номинальным давлением не более 50 МПа допускается замена гидравлического испытания на пневматическое при условии контроля этого испытания методом акустической эмиссии.

141. Трубопроводы, которые подвергают испытанию на прочность и плотность совместно с другим оборудованием, должны быть испытаны с учетом давления испытания этого оборудования, принимая наименьшее давление из всех элементов испытываемой системы.

142. Подчеканка сварных швов запрещается. Устранение дефектов во время нахождения трубопровода под давлением не разрешается.

143. По результатам испытаний трубопроводов должны составляться соответствующие акты.

Гидравлическое испытание на прочность и плотность

144. Величина пробного давления испытания на прочность, после монтажа нового или реконструкции, технического перевооружения, модернизации существующего трубопровода определяется разработчиком проектной или рабочей документации, согласно требованиям документов национальной системы стандартизации Российской Федерации.

Минимальная величина пробного давления при испытаниях должна составлять:

| где, — пробное давление, МПа; Р — расчетное давление трубопровода, МПа; — допускаемое напряжение для материала трубопровода при 20 °С; — допускаемое напряжение для материала трубопровода при расчетной температуре. |

Максимальная величина пробного давления при испытаниях не должна превышать величины, при которой кольцевые напряжения от пробного давления в стенках труб и деталей трубопроводов превышают допускаемые напряжения материала, определенные для режима испытаний.

145. Величина пробного давления на прочность существующих трубопроводов, при отсутствии соответствующих сведений в эксплуатационной документации, должна составлять не менее (выбирается большее из двух значений):

| где, — пробное давление, МПа; Р — расчетное давление трубопровода, МПа; — допускаемое напряжение для материала трубопровода при 20 °С; — допускаемое напряжение для материала трубопровода при расчетной температуре. |

Отношение принимается наименьшим для материалов всех элементов трубопровода, работающих под давлением, за исключением болтов (шпилек).Отношение принимается наименьшим для материалов всех элементов трубопровода, работающих под давлением, за исключением болтов (шпилек).

146. В случае, если для обеспечения условий прочности и герметичности при испытаниях возникает необходимость увеличения диаметра, числа или замены материала болтов (шпилек) во фланцевых соединениях, допускается уменьшить пробное давление до максимальной величины, при которой во время проведения испытаний обеспечивается выполнение условий прочности болтов (шпилек).

147. Величина пробного давления должна приниматься такой, чтобы максимальные напряжения в стенке трубопровода при пробном давлении, не превышали 90 % предела текучести (условного предела текучести) материала при температуре испытания.

148. Величина пробного давления на прочность для вакуумных трубопроводов и трубопроводов без внутреннего избыточного давления принимается равной 0,2 МПа.

149. Арматура подвергается гидравлическому испытанию пробным давлением, указанным в паспорте изготовителя.

150. Использование сжатого воздуха или другого газа для подъема давления при проведении гидравлического испытания не допускается.

151. Результаты гидравлического испытания на прочность и плотность признаются удовлетворительными, если во время испытания не выявлены дефекты изготовления и/или монтажа — разрывы, видимые деформации, падение давления по манометру, а в основном металле, сварных швах, корпусах арматуры, разъемных соединениях и во всех врезках не обнаружены течи и запотевания.

Пневматическое испытание на прочность и плотность

152. Пневматическое испытание на прочность и плотность должны проводиться для трубопроводов с номинальным давлением не более 10 МПа с учетом требований пункта 146 настоящих Правил, а если номинальное давление трубопровода более 10 МПа, то с учетом требований пункта 147 настоящих Правил.

153. В случае, если испытания не были проведены согласно пункту 154 настоящих Правил или они невозможны, давление пневмоиспытания должно составлять 110 % от максимально допустимого давления (расчетного, разрешенного).

154. Пневматическое испытание должно проводиться воздухом или инертным газом и только в светлое время суток.

155. При проведении пневматических испытаний особое внимание необходимо уделить таким факторам как:

расположение трубопроводной системы относительно зданий, дорог и участков, открытых для людей, оборудования и конструкций;

поддержание во время испытаний самых строгих существующих мер безопасности и гарантий, что только персонал, участвующий в испытаниях, имеет доступ к участку испытаний, а район, непосредственно прилегающий к зоне испытаний, должен быть закрыт и обеспечен предупреждающими знаками, применяемыми для опасных зон;

перед пневмоиспытанием необходимо проведение неразрушающего контроля в объеме 100 % для всех продольных сварных швов. Также необходимо выполнить ультразвуковой контроль в объеме не менее 10 % для всех кольцевых швов;

поддержание температуры испытания не менее чем на 25 °С выше температуры хрупкого излома материалов трубопровода.

156. При пневматическом испытании трубопроводов на прочность необходимо плавно поднимать давление, со скоростью, равной 5 % от пробного давления (Рпр) в минуту, но не более 0,2 МПа в минуту, с периодическим осмотром трубопровода на следующих этапах:

при расчетном давлении до 0,2 МПа осмотр проводят при давлении, равном 0,6 пробного давления (Рпр), и при рабочем давлении;

при расчетном давлении более 0,2 МПа осмотр проводят при давлении, равном 0,3 и 0,6 пробного давления (Рпр), и при рабочем давлении.

157. Во время осмотра подъем давления должен быть приостановлен. Обстукивание трубопровода, находящегося под давлением, запрещается.

158. Дефекты устраняют только при отсутствии давления в трубопроводе.

159. На время проведения пневматических испытаний на прочность как внутри помещений, так и снаружи должна устанавливаться охраняемая (охранная) зона. Минимальное расстояние от края зоны до трубопровода должно составлять не менее 25 м при надземной прокладке трубопровода и не менее 10 м при подземной. Границы охранной зоны должны отмечаться флажками.

160. Запрещается пребывание людей в охранной зоне во время подъема давления в трубопроводе и при достижении в нем пробного давления при испытании на прочность и плотность.

Окончательный осмотр трубопровода разрешается через 10 минут после того, как давление будет снижено до расчетного. Осмотр должен проводиться специально выделенными для этой цели и проинструктированными лицами. Находиться в охранной зоне другим лицам запрещается.

161. Компрессор и манометры, используемые при проведении пневматического испытания трубопроводов, должны располагаться вне охранной зоны.

162. Для наблюдения за охранной зоной устанавливают специальные посты.

Промывка и продувка трубопровода

163. Трубопроводы должны промываться или продуваться в соответствии с указаниями проекта.

Промывка может осуществляться водой, маслом, химическими реагентами.

Продувка может осуществляться сжатым воздухом, паром или инертным газом.

Промывка, продувка трубопроводов должны осуществляться по специально разработанной схеме.

При проведении промывки (продувки) в зимнее время должны приниматься меры против промерзания трубопроводов. О проведении промывки и продувки составляют акт.

164. Промывка водой должна осуществляться со скоростью 1-1,5 м/с.

После промывки трубопровод должен быть полностью опорожнен и продут воздухом или инертным газом.

165. Продувку трубопроводов следует проводить под давлением, равным рабочему, но не более 4 МПа. Продувка трубопроводов, работающих под избыточным давлением до 0,1 МПа или вакуумом, должна проводиться под давлением не более 0,1 МПа.

166. Продолжительность продувки, если нет специальных указаний в проекте, должна составлять не менее 10 минут.

Дополнительные испытания на герметичность

167. Трубопроводы со средами группы 1, а также вакуумные трубопроводы, должны подвергаться дополнительному пневматическому испытанию на герметичность с определением падения давления во время испытания. Необходимость проведения дополнительных испытаний на герметичность для других трубопроводов устанавливается проектом.

Трубопроводы, находящиеся в обвязке технологического оборудования, следует испытывать совместно с этим оборудованием.

168. Дополнительное испытание на герметичность проводят воздухом или инертным газом после завершения испытаний на прочность и плотность, промывки и продувки.

169. Дополнительное испытание на герметичность проводят давлением, равным рабочему, а для вакуумных трубопроводов — давлением 0,1 МПа.

170. Продолжительность дополнительных испытаний указывается в проекте для каждого трубопровода, подлежащего испытанию и должна составлять не менее 24 часов для строящихся межцеховых, внутрицеховых и межзаводских трубопроводов.

При периодических испытаниях, а также после ремонта, связанного со сваркой и разборкой трубопровода, продолжительность испытания должна быть не менее 4 часов.

171. Результаты дополнительного пневматического испытания на герметичность признаются удовлетворительными, если скорость падения давления окажется:

не более 0,1 % за 1 час для трубопроводов со средами, относящимися к опасным веществам 1-го, 2-го и 3-го классов опасности и вакуумных трубопроводов

не более 0,2 % за 1 час для трубопроводов со средами группы 1, за исключением относящихся к опасным веществам 1-го, 2-го и 3-го классов опасности.

Допустимая скорость падения давления для других трубопроводов устанавливается проектом.

172. Результаты дополнительного испытания на герметичность по каждому трубопроводу фиксируются в акте и прикладываются к паспорту трубопровода.

Сдача-приемка смонтированных трубопроводов. Надзор, ревизия

и диагностика трубопроводов

Надзор во время эксплуатации

173. В период пуска и последующей эксплуатации трубопроводов следует обеспечить постоянный контроль состояния трубопроводов и их деталей (сварных швов, разъемных соединений, включая крепежи и прокладки), антикоррозионной защиты и изоляции, дренажных устройств, компенсаторов, опорных конструкций, подвесок, КИПиА с фиксацией результатов в журналах.

174. На трубопроводах из углеродистой и кремнемарганцовистой сталей с рабочей температурой 400 °С и выше, а также на трубопроводах из хромомолибденовой (рабочая температура 500 °С и выше) и из высоколегированной аустенитной стали (рабочая температура 550 °С и выше) должно проводиться наблюдение за ростом остаточной деформации.

175. При периодическом обследовании необходимо проверять:

техническое состояние трубопроводов наружным осмотром и, при необходимости, неразрушающим контролем в местах повышенного коррозионного и эрозионного износа, нагруженных сечений;

устранение замечаний по предыдущему обследованию и выполнение мер по безопасной эксплуатации трубопроводов;

полноту и порядок ведения технической документации по эксплуатации и ремонту трубопроводов.

Результаты периодического обследования трубопроводов оформляют актом.

176. Трубопроводы, работающие в водородсодержащих средах, необходимо периодически обследовать с целью оценки их технического состояния в соответствии с нормативной документацией.

177. Трубопроводы, подверженные вибрации, а также фундаменты под опорами и эстакадами этих трубопроводов в период эксплуатации, следует тщательно осматривать с применением приборного контроля амплитуды и частоты вибрации.