Содержание

Технология внутренней изоляции труб – материалы покрытия и свойства защитного слоя

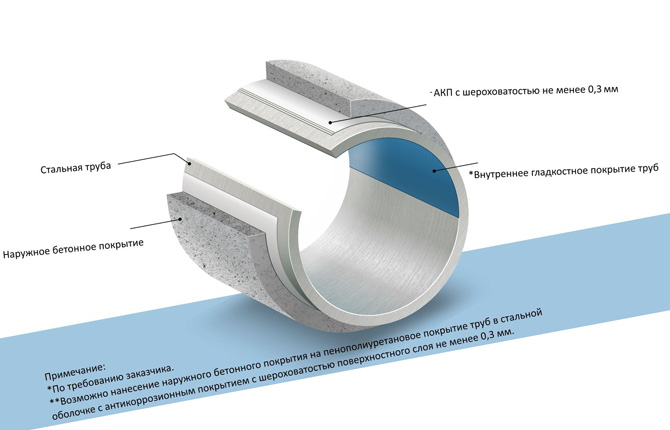

Различают три разновидности защитных слоев, наносимых внутри магистралей, транспортирующих жидкие или газообразные среды (в зависимости от назначения). К первому типу относится антикоррозийная внутренняя изоляция стальных труб, ко второму – гладкостное покрытие. Третий вариант – комплексная структура, усиливающая стойкость трубопровода к механическому воздействию.

История создания изоляции такого рода

До середины 70-х годов XIX столетия обработка внутренней поверхности металлических труб осуществлялась ЦПИ (цементно-песчаная изоляция). Технология изоляции лакокрасочными материалами на базе эпоксидных смол впервые апробирована на Волжском ТЗ. С 1975 года, на недавно (1970 г.) запущенном предприятии, введен в эксплуатацию цех для нанесения наружного антикоррозийного слоя. За первый год работы было выпущено свыше миллиона единиц продукции.

На предприятии осуществлялась полная внешняя и внутренняя изоляция стальных труб диаметром 53-142 см. Производственные задачи решались в партнерстве с Ярославским лакокрасочным заводом, откуда поступали порошкообразные материалы.

Кроме России, технология эпоксидной изоляции металлических труб остается основной в:

- Азии (Индия, Китая);

- Северной Америке (США, Канада);

- на юге Африки (ЮАР).

Альтернативными материалами для антикоррозийной защиты служат полимеры (PE, PP, PU), силикатно-эмалевая смесь, прочие двухкомпонентные составы.

Разновидности эпоксидной изоляции, выполненной на заводе

Классификация защитных покрытий трубопроводов выполняется по их составу, количеству слоев и способу нанесения. Процесс «жидкой» внутренней изоляции стальных труб отличается простой технологией. Полимеризация состава происходит при 60-70 °С в течение нескольких часов.

При распылении порошкового состава требуется дополнительный нагрев поверхности до 190-210 °С. Полимеризация в итоге занимает больше времени. Аргументы в пользу порошковой технологии:

- выше производительность;

- шире спектр модификаций применительно к транспортируемой среде;

- безопаснее для экологии.

Выбор между «жидким» и порошковым способами актуален для новых предприятий. Остальные заводы работают по технологии, под которую у них уже установлено оборудование.

Структура внутренней изоляции

Нанесение эпоксидных и комплексных покрытий на металлические трубы производится в 1-3 слоя. Отдельно обрабатывается зона сварного шва на внутренней поверхности. Ее закрывают стальной муфтой, защищенной эпоксидным слоем с обеих сторон.

Структура внутренней изоляции влияет на технические параметры, срок службы и сферу эксплуатации будущей магистрали:

- Одинарное покрытие подойдет для труб малого и среднего диаметра. Область применения изделий ограничена температурой рабочей среды – не выше 80 °С.

- Два слоя. Изоляция формируется из антикоррозионного (320 мкм) и защитного (440-750 мкм) покрытия. Обладает повышенной стойкостью к ударам, агрессивным средам (на 31%), уменьшает шероховатость поверхности на 16%. Допускается эксплуатация на «горячих» участках (выше 80 °С).

- Триплекс. Эпоксидную «грунтовку» дополняют два полиэтиленовых слоя. Отличается долговечностью, повышенной адгезией.

Технология формирования комбинированного покрытия разработана Simitomo Metal Ind. Вначале наносится комплексный состав из различных смол. Толщина «основы» – 100-300 мкм.

В структуре доминирует эпоксидная смола, обладающая высокой адгезией к металлам и полимерам PE. Пористая поверхность основы увеличивает сцепление со сталью и последующими слоями внутренней изоляции трубы. Нанесенные далее полимерные структуры устойчивы к воздействию большинства кислот, повышают степень защиты от механических повреждений.

Положительные свойства эпоксидной изоляции

Трубопроводы с внутренним защитным покрытием обладают повышенной пропускной способностью и сроком службы. Еще один важный момент – снижается стоимость их ежегодного обслуживания.

Непосредственно внутренняя изоляция стальных труб способствует сокращению кристаллизации и отложению парафинов. Суммарные расходы по очистке магистрали уменьшаются на 54-75%. Точная цифра зависит от типа перегоняемой среды.

Другие достоинства эпоксидной изоляции:

- высокая теплостойкость повышает температурный предел эксплуатации до 80 °С, при определенном составе – до 110 °С;

- сохраняется состав и качество транспортируемых веществ;

- повышена устойчивость к катодному отслаиванию – не зафиксировано случаев стресс коррозии;

- снижаются затраты на энергоносители, вследствие уменьшения шероховатости внутренней поверхности;

- сокращаются сроки монтажа трубопровода – эпоксидному слою требуется меньше времени на высыхание после испытательных запусков;

- соответствие экологическим нормам – в составе изоляции отсутствует каменноугольная смола;

- исключается образование минеральных отложений – минимизируется выход из строя клапанов, прочей запорной арматуры;

- стальные стенки магистрали не подвергаются коррозии, что повышает эксплуатационный ресурс.

Последний пункт особенно важен при транспортировке агрессивных веществ. Скорость общей коррозии составляет 0,01-0,4 мм/год. Локальный показатель еще выше – 6 мм/год.

Применяемые эпоксидные составы не содержат токсичных смол, других веществ опасных для здоровья человека. К тому же, х нанесение препятствует формированию колоний микроорганизмов. Перечисленные свойства позволяют использовать трубопроводы для подачи питьевой воды и в пищевой промышленности.

Недостаток эпоксидной технологии – невысокая ударная прочность. Поэтому трубы с однослойной изоляцией требуют к себе особого внимания при монтаже и перевозке.

Особенности покрытия ЦПИ

Цементно-песчаная изоляция изначально обеспечивает устойчивость к механическим повреждениям и ударам. Химическая защита активируется при первом прохождении транспортируемого вещества по магистрали. Поток жидкости воздействует на ЦПИ. Мельчайшие крупинки изоляции прижимаются и разносятся по стальной поверхности, заполняя поры на стенках трубопровода. Процесс сопровождает формирование гидроксида кальция, что полностью подавляет коррозию.

Толщина изоляционного слоя – 4-16 мм по длине трубы и от 3 мм на сварных швах. Прочность на сжатие у покрытия ЦПИ не ниже 445 МПа. Единственными источниками разрушения металла остаются старение и механические повреждения.

Заключение

Внутренняя антикоррозийная изоляция стальных труб выполняется цементно-песчаным составом, полимерными или лакокрасочными покрытиями на базе эпоксидных смол. Процедура обеспечивают высокое качество транспортируемых веществ в пункте доставки. Повышается эксплуатационный ресурс магистрали, снижаются расходы на обслуживание.

Наносимые покрытия препятствуют образованию минеральных, биологических и парафиновых отложений. Это расширяет сферу использования трубопроводов, экономит расход энергоресурсов.

Как считаете вы, насколько эффективно использование для внутренней изоляции труб эпоксидных составов? Напишите в комментариях. Поделитесь статьей в социальных сетях и сохранение ее в закладках.

ВСН 2-28-76 Инструкция по контролю состояния изоляции участков трубопроводов катодной поляризацией

В Инструкции освещены вопросы контроля качества изоляционных покрытий методом катодной поляризации, организации проведения испытаний, а также нормы и принцип метода контроля.

В Инструкции обобщен четырехлетний опыт внедрения метода катодной поляризации, расширены и углублены вопросы контроля качества, дифференцированы оценки состояния покрытия в зависимости от его вида и качества, более подробно рассмотрены вопросы контроля в условиях блуждающих токов, учтено влияние толщины стенки трубы и удельного электрического сопротивления грунта на измеряемые параметры.

В новой редакции Инструкции отражены некоторые особенности контроля состояния изоляции и даны приложения, упрощающие применение метода и обработку результатов измерений.

Настоящая Инструкция введена в действие вместо Инструкции по контролю состояния изоляции законченных строительством участков трубопроводов катодной поляризацией. ВСН 2-28-71 [1], действующей с 1 января 1972 г.

С выходом в свет настоящей Инструкции утрачивает силу раздел 5 «Контроль сплошности изоляционных покрытий законченных строительством участков трубопроводов» в «Указаниях по контролю качества изоляционных покрытий трубопроводов при строительстве» ВСН 1-58-74 [2].

Инструкция разработана сотрудниками лаборатории электрозащиты ВНИИСТ кандидатами техн. наук В.И. Глазковым, Н.П. Глазовым, А.М. Ефимовой-Калашниковой, и канд. хим. наук В.А. Ловачевым. В составлении Инструкции принимали участие инженеры Л.А. Кабищер, В.А. Заботкин и Т.И. Маняхина.

Замечания и предложения просьба направлять по адресу: 105058, Москва, Окружной проезд, 19, ВНИИСТ, лаборатория электрозащиты.

Министерство строительства предприятий, нефтяной и газовой промышленности Миннефтегазстрой

Ведомственные строительные нормы

ВСН 2-28-76

Миннефтегазстрой

Инструкция по контролю состояния изоляции законченных строительством участков трубопроводов катодной поляризацией

1. ОБЩИЕ ПОЛОЖЕНИЯ

ОБЛАСТЬ ПРИМЕНЕНИЯ

1.1. Настоящая Инструкция распространяется на подземные магистральные и промысловые трубопроводы и отводы от них (диаметром не менее 114 мм) на стадии завершения строительства отдельных участков.

1.2. Инструкция не распространяется на:

подземные трубопроводы компрессорных, насосных, газораспределительных станций и промыслов длиной менее 200 м;

морские участки газонефтепроводов и трубопроводы надземной прокладки;

подземные магистральные и промысловые трубопроводы, прокладываемые на Крайнем Севере;

трубопроводы, уложенные в грунт, глубина промерзания которого в период проведения испытания изоляции превышает 0,5 м, что должно быть подтверждено справкой местной метеослужбы.

1.3. Подводные и подземные переходы длиной более 200 м и отводы от магистральных трубопроводов могут быть вварены в общую магистраль только после испытания их изоляционного покрытия катодной поляризацией (кроме условий по п. 1.2).

Изоляционное покрытие на переходах длиной менее 200 м проверяют катодной поляризацией вместе с прилегающими участками трубопровода.

Внесена

Техническим управлением Миннефтегазстроя

Утверждена

зам. министра строительства предприятий нефтяной и газовой промышленности 18 февраля 1976 г., зам. министра нефтяной промышленности 16 февраля 1976 г., зам. министра газовой промышленности 26 марта 1976 г.

Срок введения 1 октября 1976 г.

Срок действия до замены новым документом

1.4. Высокое качество изоляции может быть достигнуто при выполнении всех технологических требований к изоляционно-укладочным работам [2, 3].

В тех случаях, когда состояние изоляции трубопровода не подлежит контролю катодной поляризацией (см. п. 1.2), качество изоляции оценивают по результатам пооперационного контроля.

Независимо от результатов контроля качества изоляции катодной поляризацией допускается по усмотрению заказчика контроль изоляции другими средствами и методами, имеющимися в его распоряжении, но оценка качества изоляции производится в соответствии с данной Инструкцией.

ПРИНЦИП МЕТОДА КОНТРОЛЯ СОСТОЯНИЯ ИЗОЛЯЦИОННОГО

ПОКРЫТИЯ КАТОДНОЙ ПОЛЯРИЗАЦИЕЙ

1.5. Контроль состояния изоляционного покрытия законченного строительством участка трубопровода методом катодной поляризации осуществляют после окончания изоляционно-укладочных работ (трубопровод засыпан грунтом).

1.6. Состояние изоляционного покрытия может быть оценено по силе тока поляризации и смещению разности потенциалов труба-земля в конце контролируемого участка.

Смещение разности потенциалов труба-земля Uтз определяют по формуле

где Uтзи — измеренная разность потенциалов труба-земля (после включения катодной поляризации);

Uтзе — естественная разность потенциалов труба-земля (до включения катодной поляризации).

Допустимую величину силы тока в цепи поляризующего источника определяют в зависимости от типа изоляционного покрытия, длины контролируемого участка, диаметра и толщины стенки трубы

Принципиальная схема подключения источника тока и измерительных приборов к контролируемому участку приведена на рис. 1.

Рис. 1. Принципиальная схема подключения источника тока и измерительных приборов к контролируемому участку:

1 — изолированный трубопровод испытываемого участка; 2 — неизолированный конец трубы; 3 — соединительный провод (кабель); 4 — источник постоянного тока, 5 — временное заземление; 6 — амперметр; 7 — регулируемый резистор; 8 — милливольтметр; 9 — медносульфатный электрод сравнения

ОЦЕНКА СОСТОЯНИЯ ИЗОЛЯЦИОННОГО ПОКРЫТИЯ

1.7. Состояние изоляционного покрытия законченного строительством участка трубопровода (длина участка 4 — 50 км) оценивают как хорошее, если вызванное поляризацией смещение в отрицательную сторону разности потенциалов труба-земля в конце участка не менее 0,55 В, а сила тока, вызывающая это смещение, не превышает допустимой величины (см. п. 1.10).

1.8. Состояние изоляционного покрытия законченного строительством участка трубопровода (длина участка 4 — 50 км) оценивают как удовлетворительное, если вызванное поляризацией смещение в отрицательную сторону разности потенциалов труба-земля в конце участка не менее 0,4 В, а сила тока, вызывавшая это смещение, не превышает допустимой величины (см. п. 1.10).

1.9. Состояние изоляционного покрытия законченного строительством участка трубопровода (длина участке 4 — 50 км) оценивают как неудовлетворительное, если вызванное поляризацией смещение в отрицательную сторону разности потенциалов труба-земля в конце участка меньше 0,4 В или если указанная величина смещения достигнута при силе тока, превышающей допустимую величину (см. п. 1.10.).

1.10. При контроле участков трубопроводов, изолированных покрытиями на битумной основе, допустимую силу тока определяют по номограмме (рис. 2), а при контроле участков, изолированных покрытиями из полимерных материалов, — по номограмме (рис. 3).

Эта сила тока рассчитана для средних толщин стенки труб, значения которых приведены в табл. 1 приложения 1.

1.11. Если толщина стенки трубы испытываемого участка, протяженность которого превышает 25 км, не равна средней, то допустимую величину силы тока корректируют по формуле

где J — сила тока, определяемая по номограмме для средней величины толщины стенки трубы, А;

K — поправка, величина и знак которой зависит от разности между средней и действительной толщинами стенки трубы и ее диаметра (рис. 4);

L — длина контролируемого участка, км.

Рис. 2. Номограмма определения силы тока для участков трубопровода длиной 4 — 50 км, изоляция на битумной основе (пример пользования номограммой для участков длиной 32 км, диаметром 477 мм, сила тока при контроле ? 5,6 А)

Рис. 3. Номограмма определения силы тока для участков трубопровода длиной 4 — 50 км, изоляция из полимерных материалов (пример пользования номограммой для участка длиной 29 км, диаметром 520 мм, сила тока при контроле ? 3,2 А)

Рис. 4. Зависимость K от разности между средней (?ср) и действительной (?д) толщиной стенки трубы

Для участков протяженностью меньше 25 км отклонение толщины стенки трубы от среднего значения не учитывается.

1.12. Состояние изоляционного покрытия законченного строительством короткого участка трубопровода (длина участка менее 4 км) оценивают как хорошее, если вызванное поляризацией смещение в отрицательную сторону разности потенциалов труба-земля в начале участка не менее 1,0 В, а сила тока, вызывающая это смещение, не превышает допустимой величины (см. п. 1.15).

1.13. Состояние изоляционного покрытия законченного строительством короткого участка трубопровода оценивают как удовлетворительное, если вызванное поляризацией смещение в отрицательную сторону разности потенциалов труба-земля в начале участка не менее 0,7 В, а сила тока, вызывающая это смещение, не превышает допустимой величины (см. п. 1.15).

1.14. Состояние изоляционного покрытия законченного строительством короткого участка трубопровода оценивают как неудовлетворительное, если вызванное поляризацией смещение в отрицательную сторону разности потенциалов труба-земля в начале участка меньше 0,7 В или если указанная величина смещения достигнута при силе тока превышающей допустимую величину (см. п. 1.15).

1.15. Допустимую силу тока при контроле коротких участков, изолированных покрытиями на битумной основе, определяют по номограмме (рис. 5), а при контроле коротких участков, изолированных покрытиями из полимерных материалов, — по номограмме (рис. 6).

1.16. Если среднее удельное электрическое сопротивление грунта вдоль контролируемого участка трубопровода превышает 50 Ом · м, то оценку состояния изоляционного покрытия следует выполнять по значениям смещения разности потенциалов труба-земля (таблицы 2 — 9 приложения 2) в зависимости от:

вида оценки (удовлетворительное, хорошее);

длины контролируемых участков (от 4 до 50 км или меньше 4 км);

среднего удельного электрического сопротивления грунта (по приложению 3).

Рис. 5. Номограмма определения силы тока для участков трубопровода длиной 0,2 — 4 км, изоляция на битумной основе (пример пользования номограммой для участка длиной 1,65 км, диаметром 820 мм, сила тока при контроле ? 0,56 А)

Рис. 6. Номограмма определения силы тока для участков трубопровода длиной 0,2 — 4 км, изоляция из полимерных материалов (пример пользования номограммой для участка длиной 1,7 км, диаметром 529 мм, сила тока при контроле ? 0,23 А)

Если в проекте не указано сопротивление грунта, то рекомендуется определить его. Для этого проводят измерения через каждые 0,5 км по длине участка трубопровода.

1.17. В случае, если в цепи поляризующего источника тока сила тока Ju не равна (больше или меньше) величине силы тока J, регламентированной номограммами (рис. 2, 3, 5, 6), то состояние покрытия оценивают не по измеренному смещению разности потенциалов, а по величине смещения, рассчитываемой по формуле

где Uтз — смещение разности потенциалов труба-земля, определяемое по формуле (1), В;

Ju — измеренная сила тока в цепи поляризующего источника, А.

1.18. Если контролируемый участок трубопровода расположен в зоне действия блуждающих токов, то измеренное смещение разности потенциалов U’тз должно быть не меньше 0,4 В, а при отсутствии блуждающих токов, — не меньше 0,2 В.

1.19. Контроль участков длиной менее 4 км разрешается только для:

переходов через автомобильные и железные дороги;

переходов через болота;

промысловых и других трубопроводов, имеющих протяженность менее 4 км.

1.20. Участки трубопроводов, включающие воздушные переходы общей длиной не более 5 % от общей длины участка могут быть испытаны методом катодной поляризации. Силу тока при контроле определяют для длины всего испытываемого участка без вычета протяженности воздушных переходов.

1.21. Если участок трубопровода испытан методом катодной поляризации, то допускается, чтобы проверенный участок целиком или частично был подвергнут вторичному контролю в составе большего участка, в который он вошел. В случае, если этот больший участок покажет неудовлетворительное качество изоляции, то искать дефекты следует только на тех частях участка, которые не подвергали проверке раньше.

ОСОБЕННОСТИ КОНТРОЛЯ СОСТОЯНИЯ ИЗОЛЯЦИИ НА УЧАСТКАХ ТРУБОПРОВОДОВ ДЛИНОЙ БОЛЕЕ 50 км

1.22. В отдельных случаях (если они обусловлены особыми обстоятельствами, согласованными с заказчиком и Инспекцией по качеству) допускается контроль состояния изоляции на участках длиной свыше 50 км, но не более 100 км. При контроле такой участок может быть соединен с другими металлическими сооружениями (как с одной, так и с обеих сторон).

1.23. При контроле изоляции не врезанного в трубопровод участка на каждом конце его оборудуют источник постоянного тока. В цепи каждого источника устанавливают силу тока, определяемую по номограммам (см. рисунки 2; 3), для длины участка, равной половине испытываемого.

1.24. В пяти точках участка, расположенных в середине и отстоящих одна от другой на 2 км, измеряют разности потенциалов труба-земля как до наложения тока поляризации, так и по истечении времени поляризации.

Из пяти значений рассчитанного смещения выбирают наименьшее.

Примечание. Для определения минимального смещения может оказаться необходимым увеличить количество точек измерения.

1.25. Состояние изоляционного покрытия оценивают по п.п. 1.7 — 1.9, причем величину смещения определяют по п. 1.24,

1.26. Если на одном или на обоих концах контролируемого участка не удается получить силу тока по п. 1.23, то оценить состояние изоляции следует по формуле (3) п. 1.17 с учетом п. 1.18. Значение Ju измеренной силы тока в формуле (3) определяют как среднее арифметическое обеих сил токов.

Примечание. Точка минимальной разности потенциалов труба-земля может быть расположена на значительном расстоянии от середины участка.

1.27. Если концы контролируемого участка трубопровода подсоединены к другому металлическому сооружению, то силу тока в трубопроводе определяет по падению напряжения на обоих концах участка. Методика измерения силы тока по падению напряжения приведена в приложении 4.

2. ОРГАНИЗАЦИЯ ИЗМЕРЕНИЙ ПРИ КОНТРОЛЕ КАТОДНОЙ ПОЛЯРИЗАЦИЕЙ

ПОДГОТОВКА УЧАСТКА ТРУБОПРОВОДА К ИСПЫТАНИЯМ

2.1. Контролируемый участок не должен иметь электрических и технологических перемычек с другими сооружениями.

Не допускается контакт неизолированных концов контролируемого участка с соседними участками и с грунтом.

Примечание. Требование данного пункта не распространяется на врезанные участки трубопровода по п. 1.22.

2.2. Подключение поляризующего источника и измерительного прибора к трубе в начале и в конце участка выполняет при помощи плашечного (струбцинного) зажима.

2.3. Участок считается не готовым для испытаний, если имеется контакт неизолированной поверхности трубы с грунтом через слой бетона или цемента.

2.4. Вдоль участка трубопровода в соответствии с проектом должны быть установлены контрольно-измерительные колонки (катодные выводы). Если контрольно-измерительные колонки не установлены, то такой участок считается не подготовленным к испытаниям.

2.5. Трубопроводы, проложенные параллельно испытываемому участку, или пересекающие его, независимо от того имеют ли они катодную защиту или нет, не оказывают влияния на результаты контроля методом катодной поляризации.

Однако необходимо, чтобы на этих сооружениях не происходили изменения параметров защиты (включения, выключения и др.).

2.6. Законченный строительством участок трубопровода предъявляют к испытаниям катодной поляризацией не ранее чем через две недели после окончания работ с засыпкой трубопровода.

Контроль катодной поляризацией должен быть закончен до испытания на прочность.

ПОДГОТОВКА ОБОРУДОВАНИЯ

2.7. Для проведения контроля состояния изоляционных покрытий на законченных строительством участках трубопровода методом катодной поляризации следует использовать передвижную электроисследовательскую лабораторию электрохимзащиты типа пэл-эхз х) .

х) Лабораторию ПЭЛ-ЭХЗ серийно выпускает Мытищинский приборостроительный завод Министерства приборостроения

2.8. Генератор лаборатории, который размещен в генераторной группе, собранной на шасси ЗИЛ-131, подсоединяют «минусом» к трубопроводу в начале участка, а «плюсом» к временному заземлению.

2.9. Для оборудования временного заземления используют винтовые электроды, размещенные в генераторной группе лаборатории.

2.10. В сухих высокоомных грунтах с удельным электрическим сопротивлением выше 50 Ом · м допускается использовать в качестве временного заземления генератора соседний с контролируемым участок трубопровода, принципиальная схема подключения показана на рис. 7.

2.11. В качестве соединительных проводников используют кабель, намотанный на трехсекционный барабан (3?200 м) генераторной группы.

2.12. При помощи аппаратуры стенда управления и контроля качества изоляции регулируют силу тока в цепи и измеряют ее величину.

Рис. 7. Схема подключения источника тока и измерительных приборов к контролируемому участку с использованием в качестве временного заземления соседнего участка трубопровода:

1 — изолированный трубопровод испытываемого участка; 2 — неизолированный конец трубы; 3 — соединительный провод (кабель); 4 — источник постоянного тока; 5 — соседний участок трубопровода (временное заземление); 6 — амперметр; 7 — регулируемый резистор; 8 — милливольтметр; 9 — медносульфатный электрод сравнения

2.13. Если сила тока контроля менее 5 А, то рекомендуется использовать аккумуляторные батареи генераторной группы.

2.14. Измерение разности потенциалов на конце участка, а также ее распределение вдоль контролируемого участка выполняют измерительной лабораторией, смонтированной на базе автомашины УАЗ-452 и входящей в состав передвижной лаборатории типа пЭЛ-эхз.

2.15. Если нет лаборатории типа ПЭЛ-ЭХЗ, то для проведения контроля состояния изоляционного покрытия необходимо подготовить оборудование, приборы и материалы.

Подробный перечень оборудования, приборов и материалов для проведения контроля изоляции катодной поляризацией приведен в приложении 5.

2.16. В качестве источника постоянного тока может быть использован любой источник, обеспечивающий требуемую силу тока (например, аккумуляторная батарея, сварочный агрегат, выпрямитель и т.д.).

2.17. В цепь источника должен быть включен амперметр и устройство для регулирования силы тока.

2.18. Временное заземление монтируют на расстоянии 200 — 400 м от трубопровода в местах с возможно меньшим удельным сопротивлением, которые, как правило, расположены в низких местах.

Если нет винтовых заземлителей, то временное вводное заземление допускается выполнять из отрезков не кондиционных труб, уголка, рельса, полосы и т.п.

2.19. Переходное сопротивление временного заземления должно обеспечивать протекание в цепи тока требуемой величины и может быть рассчитано по формулам, приведенным в приложении 6.

2.20. Временное заземление используют только при испытании изоляции методом катодной поляризации.

Место установки временного заземления подбирают из расчета, чтобы при его помощи можно было испытать два соседних участка.

2.21. В качестве заземления целесообразно использовать имеющиеся анодные заземления установки катодной защиты (УКЗ) другого трубопровода или вновь построенное временное заземление УКР данного участка трубопровода.

Допускается удалять точки подключения поляризующего источника тока (точки дренажа) от начала участка на расстояние, не превышающее 0,1 длины испытываемого участка.

Примечания: 1. Для короткого участка расположение анодного заземления относительно концов трубы не влияет на результаты контроля при условии выполнения требований п. 2.19.

2. При использовании имеющегося анодного заземления, оно должно быть подключено через источник или имеющуюся катодную станцию только к испытываемому участку, и в линии подключения должен быть включен амперметр или шунт.

2.22. Оборудование установки катодной поляризации (источника тока, временного заземления, прокладку соединительных проводов и их подсоединение, а также включение амперметра и вольтметра) выполняют силами заказчика — дирекцией строящегося трубопровода или эксплуатирующей организацией (с участием представителя СУПНР) и строительной организации (изолировочно-укладочной мехколонны), которая выполняет земляные, сварочные и такелажные работы.

2.23. Приобретение, хранение, содержание в рабочем состоянии и эксплуатация материалов и оборудования для контроля входит в обязанности заказчика (дирекции строящегося трубопровода или эксплуатирующей организации).

2.24. При разработке проекта производства работ необходимо определить протяженность контролируемых участков и сроки проведения контроля, исходя из условий строительства.

2.25. Расходы по проведению испытания изоляционного покрытия несет заказчик.

2.26. При проведении работ по контролю состояния изоляции законченных строительством участков катодной поляризацией соблюдение правил техники безопасности является обязательным. Необходимо руководствоваться следующими нормативными документами:

Правила технической эксплуатации электроустановок потребителей и Правила техники безопасности при эксплуатации электроустановок потребителей [4];

Рекомендациями по технике безопасности при устройстве электрозащиты [5];

Правилами устройства электроустановок [6];

СНиП III-А.11-70 Техника безопасности в строительстве [7];

Правилами безопасности в нефтегазодобывающей промышленности [8];

инструкциями заводов-изготовителей оборудования, используемого при контроле качества изоляционного покрытия.

3. ИСПЫТАНИЕ СОСТОЯНИЯ ИЗОЛЯЦИОННОГО ПОКРЫТИЯ КАТОДНОЙ ПОЛЯРИЗАЦИЕЙ

ПОСЛЕДОВАТЕЛЬНОСТЬ ПРОВЕДЕНИЯ ИСПЫТАНИЙ

3.1. Испытания состояния изоляционного покрытия на законченном строительством участке выполняют представители заказчика, СУПНР и строительной организации.

3.2. Испытания проводят в следующем порядке:

а) измеряют естественную разность потенциалов труба-земля в начале и в конце участка. При измерениях источник постоянного тока должен быть выключен;

б) включают источник постоянного тока, устанавливают требуемую силу тока (силу тока определяют по номограммам, представленным на рис. 2, 3, 5, 6) и поддерживают ее постоянной в течение всего периода испытаний;

в) по истечении 3 ч поляризации измеряют разность потенциалов труба-земля в начале и в конце участка и заполняют акт испытаний (приложение 7).

3.3. Если испытываемый участок трубопровода находится под катодной защитой (с помощью перемычек или другим способом), то эта защита должна быть отключена не менее чем за трое суток до измерения естественной разности потенциалов труба-земля, а перемычки разомкнуты.

ИЗМЕРЕНИЯ РАЗНОСТИ ПОТЕНЦИАЛОВ ТРУБА-ЗЕМЛЯ

3.4. Все измерения разности потенциалов труба-земля выполняют относительно насыщенного медносульфатного электрода сравнения.

3.5. Измерение разности потенциалов труба-земля рекомендуется проводить потенциометрическим способом универсальным коррозионно-измерительным прибором УКИП-73 х) .

х) Прибор УКИП-73 серийно выпускает завод «Хроматограф».

3.6. В грунтах с удельным сопротивлением до 100 Ом · м допускается применять миллиампервольтметр M-231.

3.7. Медносульфатный электрод сравнения устанавливают около трубопровода. Грунт в месте установки электрода увлажняют.

Если необходимо разместить медносульфатный электрод в сухих песчаных грунтах с удельным электрическим сопротивлением более 100 Ом · м, то для увлажнения рекомендуется применять подсоленную воду (5-процентный раствор хлористого натрия).

3.8. В случае если при проведении контроля трубопровод находится в талом грунте, а верхний слой почвы замерз, то электрод сравнения может быть установлен в мерзлый грунт, но перед его установкой в лунку наливают горячую подсоленную воду (2 — 3 л).

3.9. При проведении измерений на участках длиной более 4 км рекомендуется использовать средства связи (телефон, радиосвязь).

ИЗМЕРЕНИЯ РАЗНОСТИ ПОТЕНЦИАЛОВ В ЗОНЕ ДЕЙСТВИЯ БЛУЖДАЮЩИХ ТОКОВ

3.10. При расположении контролируемого участка в зоне действия блуждающих токов длина этого участка не должна превышать 10 км.

3.11. Разность потенциалов труба-земля в зоне действия блуждающих токов измеряется самопишущим милливольтамперметром Н-39 по отношению к медносульфатному электроду сравнения.

Если нет самопишущего прибора, то допускается применять милливольтамперметр М-231 с регистрацией показаний через 10 — 15 сек.

В условиях интенсивных и быстроменяющихся блуждающих токов измерения можно проводить только самопишущим прибором.

При возникновении блуждающих токов, вызываемых электрифицированной железной дорогой, время измерений должно быть не меньше периода, за который проходят три поезда по одной колее в одном направлении, но не менее 30 мин. Если в начале и в конце участка эти периоды различны, то берут наибольший.

В расчете по формуле (1) принимают средние арифметические значения измеренных параметров с учетом знака.

где U1, U2, . Un — разности потенциалов труба-земля, измеренные в одной точке трубопровода, В;

n — количество измерений за выбранный период времени.

По формуле (4) вычисляют разности потенциалов при включенном (Uтзи) и выключенном (Uтзе) источнике тока.

3.12. Естественную разность потенциалов замеряют накануне испытаний одновременно на обоих концах контролируемого участка. За конец участка рекомендуется принимать тот, на котором изменение потенциалов менее интенсивное.

3.13. На электрифицированной железной дороге измерение естественной разности потенциалов и разности потенциалов при катодной поляризации рекомендуется проводить в период, суток, который характеризуется наименее напряженным графиком движения поездов или во время длительных перерывов движения (окнах).

3.14. В зоне действия интенсивно меняющихся блуждающих токов измерения могут быть выполнены с применением прерывистого тока. Источник поляризации включают после поляризации (в соответствии с п. 3.2, в). Последующие включения и выключения должны быть не менее 5 с интервалами не менее 30 сек.

Необходимо точно согласовать время включения и выключения тока поляризующего источника со временем регистрации измерения разности потенциалов на конце участка. Рекомендуется использовать средства связи (телефон, радиосвязь).

Для повышения точности определения смещения разности потенциалов, в таких случаях допускается увеличивать силу тока с последующей корректировкой критерия оценки по п. 1.17.

Смещение разности потенциалов труба-земля определяют как среднее арифметическое из смещений, соответствующих моменту включения и выключения тока поляризующего источника.

4. ОПРЕДЕЛЕНИЕ ДЕФЕКТОВ В ИЗОЛЯЦИИ

4.1. Если в результате контроля изоляционного покрытия установлено его неудовлетворительное состояние, то необходимо найти место дефектов и повреждений в изоляции.

4.2. Поиск дефектов по всему участку в изоляционном покрытии ведут искателями повреждений ИП-60, ИП-74.

4.3. Ремонт изоляции выполняют силами строительной организации, после чего участок подвергают повторному испытанию катодной поляризацией.

4.4. Причины образования дефектов в изоляционном покрытии должны быть тщательно проанализированы с тем, чтобы при изоляционно-укладочных работах на следующих участках эти дефекты не были повторены.

ПРИЛОЖЕНИЯ

Приложение 1

ЗНАЧЕНИЯ СРЕДНИХ ТОЛЩИН СТЕНКИ ТРУБ ДЛЯ РАЗЛИЧНЫХ ДИАМЕТРОВ ТРУБОПРОВОДОВ

ППУ-изоляция — эффективная теплоизоляция труб: технология, монтаж, оборудование

Цель прокладывания любого типа коммуникаций – долгосрочная и надежная эксплуатация. Для достижения наилучшего результата требуется соблюдать условия – применение современных качественных материалов и соблюдение технологии монтажа. Только так можно гарантировать длительную эксплуатацию трубопровода, без нарушения его целостности и необходимости ремонта. Одно из лучших на сегодня предложений рынка стройматериалов – трубы в ППУ изоляции.

Монтаж труб с изоляцией из ППУ не представляет сложности, независимо от метода нанесения теплоизолирующего слоя

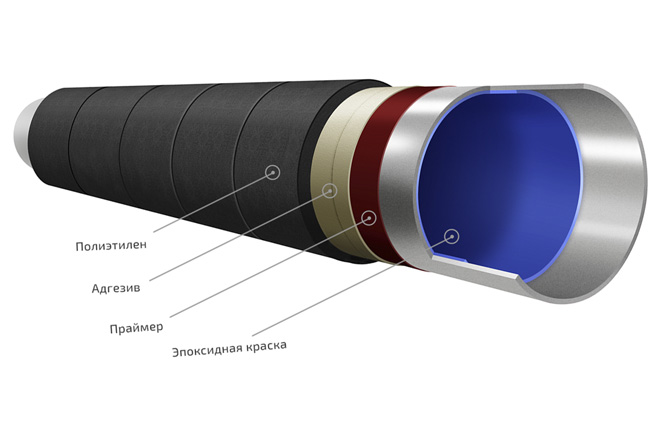

Трубы в пенополиуретановой оболочке

Вообще, трубы в ППУ (предизолированные трубы) выполнены с тепловой изоляцией из пенополиуретана и внешней оболочкой из металла (оцинкованной стали) или толстого полиэтилена. Данный вид труб получил широкое распространение практически по всей территории России благодаря своим уникальным свойствам и качествам.

Производство труб в ППУ

Итак, трубы подразделяются по типу внешней оболочки:

- Трубы в ППУ с оцинкованной оболочкой – предназначены для изготовления трубопроводов, прокладываемых над землей (так называемых «воздушных» трубопроводов);

- Трубы в ППУ с полиэтиленовой оболочкой (для подземных трубопроводов).

Трубы в ППУ разного диаметра и в любых количествах

Также, трубы в ППУ подразделяются по толщине пенополиуретанового слоя:

- 1-ый тип – для территорий с умеренным климатом (Центральная Россия, Юг, Поволжье и Санкт-Петербург включительно);

- 2-ой тип – предназначен для возведения теплотрасс и трубопроводов в северных регионах и Сибири.

Как показала практика, способ теплоизоляции «труба в трубе» доказал свою эффективность как при наружной, так и при подземной прокладке.

Внимание!

При подземной прокладке труб ППУ можно применять бесканальную технологию (цена проекта значительно снизиться за счет простоты технологии и монтажа в целом).

Все изделия производятся на нескольких заводах страны по ГОСТ 30732-2006, что в свою очередь позволяет обеспечить высокое качество и надежность продукции. Помимо качества, вы в кратчайшие сроки можете получить любые объемы труб готовых к монтажу.

Что примечательно, при процессе полимеризации пенополиуретана с трубой достигается достаточно высокий уровень адгезии, что само по себе обеспечивает конструкции дополнительную прочность. Также, такие трубы отличаются повышенной долговечностью – даже в самых суровых условиях, срок их эксплуатации составляет не менее 25 лет!

Внимание!

Трубы ППУ на сегодняшний день – самый популярный вид коммуникаций потому, что имеют самый низкий коэффициент теплопотерь.

Системы ОДК

Системы ОДК – надежный помощник в любых условиях

На сегодняшний день только трубы с ППУ возможно оснастить системой контроля по увлажнению теплоизоляции. При помощи данного оборудования, теплоизоляция труб ППУ будет находится под неусыпным контролем автоматизированной системы. В случае неисправности или внезапной аварии (появление дефектов в наружной гидроизоляции, дефект сварных швов и т.п.) вы сразу же получите об этом оповещение.

Полиэтилен

Полиэтилен – надежная защита трубопровода

Оболочка из полиэтилена, которую получают путем экструзии полиэтилена высокой плотности, отлично защищает теплоизолированный трубопровод при подземной прокладке от вредных воздействий грунта и воды.

Внимание!

Трубы с ППУ нередко встречаются на магистральных нефтепроводах, к которым, как известно, предъявляются самые жесткие нормы и требования.

Теперь рассмотрим основные преимущества, которые мы получаем, используя трубы с ППУ:

- Максимальные теплопотери не выше 2%;

- Большие сроки эксплуатации (25-30 лет);

- Коэффициент теплопроводности составляет 0,025-0,032 Вт/м К;

- Максимальные показатели температуры начиная от -80°С и заканчивая +130°С;

- Плотность утеплителя может достигать 30-200 кг/м³;

- При бесканальной прокладке трубопровода, затраты на монтаж труб с ППУ значительно ниже, нежели с использованием стандартных материалов;

- Гораздо меньшие сроки строительства трубопровода;

- Сокращение расходов на ремонтно-восстановительные работы примерно в 2-3 раза;

- Применяется система ОДК (система дистанционного контроля о состоянии трубопровода).

Для тех, кто еще сомневается в надежности данного трубопровода, приведем некоторые факты: под изоляцию ППУ используются трубы: бесшовные, изготовленные по ГОСТ 8732, 8734; электросварные по ГОСТ 10704, 10705; водогазопроводные трубы, изготовленные по ВГП ГОСТ 3262 – согласно с представленным заказчиком проектом теплосети.

Особенности производства и строения

Строение готового изделия с термозащитой из пенополиуретана достаточное простое:

- Внутренний слой – непосредственно медная арматура, другие варианты внутреннего слоя возможны, но редки в использовании.

- Слой изоляции – вспененный полиуретан отличается отличными техническими качествами. Внутри термозащиты в зависимости от технологии производства устанавливают датчики целостности изделия.

- Внешний слой – бывает нескольких видов, в зависимости от места эксплуатации.

При производстве ППУ изоляции используется несколько методов, которые в результате будут оказывать влияние на конечные технико-эксплуатационные показатели:

- применение полуфабриката из пенополиуретана – особенность данного метода заключается в использовании уже готовой скорлупы из ППУ изоляции, которая приклеивается к внешнему слою арматуры;

- заливка ППУ изоляции – происходит непосредственно в процессе создания изделия. Такое изделие отличается лучшими техническими характеристиками и чаще используется специалистами.

Финишным слоем для готовой трубы ППУ может быть:

- покрытие из оцинковки;

- полиэтиленовый каркас.

При выборе внешнего слоя стоит помнить, что оцинковка используется в проходных местах. Если требуется установка в труднодоступных местах лучше воспользоваться изделием с полиэтиленовым внешним слоем.

При выборе внешнего слоя стоит помнить, что оцинковка используется в проходных местах. Если требуется установка в труднодоступных местах лучше воспользоваться изделием с полиэтиленовым внешним слоем.

Помимо перечисленных слоев при производстве ППУ трубу снабжают сигнальным кабелем (СОДК), который используется для быстроты проверки целостности трубопровода.

Чем изолируют ППУ трубы

При технологии производства пенополиуретановых изделий используются исключительно экологичные материалы. Можно выделить следующие наиболее часто используемые составляющие:

- изолон 345;

- воратекс CD 100.

Нанесенный защитный слой бывает разных диаметров, в зависимости от нормативов и целей использования будущей ППУ трубы.

Изолировать конструкции лучше сразу при производстве предизолированных труб, так как это позволит избежать мелких ошибок и соответственно улучшить эксплуатационные показатели.

Преимущества пенополиуретановой изоляции

ППУ изоляция по праву занимает первое место среди всех нынешних аналогов. Это результат отличной технологии воплощенной в жизнь из высококачественных материалов.

- основные преимущества;

- отличные технические показатели;

- хороший вариант для постройки нефтепроводов и газопроводов;

- достаточное разнообразие изделий с защитой из пенополиуретана;

- труба в ппу прослужит как минимум на 30 лет дольше;

- хорошая выносливость от физических воздействий извне;

- возможность выбора изделия в зависимости от климатического расположения будущей конструкции;

- существенная экономия финансов, так как пенополиуретановые изделия не требуют в процессе своей эксплуатации постоянного контроля.

Технические характеристики

Теплоизоляция для труб ППУ обладает хорошими техническими и эксплуатационными показателями:

- коррозийная устойчивость;

- механическая прочность до 200 кг/м3;

- максимальная температура эксплуатации 150°С;

- верхний показатель внутреннего давления 1,6 Мпа;

- срок использования – 30 лет.

Технический процесс в результате создает изделие с показателем теплопроводимости 0,032Вт/м*К и максимальной передачей тепла в 4%. Эти показатели позволяют называть стальные ППУ трубы безопасными для окружающих, так как защитный слой конструкции не будет передавать тепло проводимых жидкостей или газов, что позволяет избежать ожогов и перегреваний.

Если выбраны арматуры, при создании которых изоляция собиралась из частей, характеристики конструкции будут ниже, так как скорлупа ППУ конструкции будет не сплошным слоем.

Размеры и диаметры

Размеры и диаметр трубы с изоляцией из пенополиуретана будет напрямую зависеть от внешнего слоя.

Так трубы в ппу с внешним слоем из полиэтилена имеют минимальный диаметр от 100 до 1200 мм, при диаметре наружной стальной арматуры от 32 до 1020 мм.

Размеры конструкций с оцинковкой меньшие, но это не делает этот вид арматур более легкими. Диаметр внутренней стальной или медной арматуры варьируется от 32 до 530 мм, а толщина стенки оцинкованной оболочки от 0,5 до 0,7 мм.

Вес трубы в ппу изоляции

Трубы с ппу изоляцией не отличаются особой легкостью, так как внутренняя составляющая это металлическая арматура, которая первоначально до заливки или сборки уже имеет значительный вес. С тепловой защитой из пенополиуретана конструкция получает дополнительные килограммы.

Тем не менее, масса полиуретановой арматуры с утеплителем напрямую зависит от выбранного диаметра изделия:

Применение этого вида термозащиты обусловлено выгодностью эксплуатации конструкций в промышленных масштабах, по этой причине вес изделий не будет иметь значения.

Почему нельзя экономить на изоляции?

Главные коммуникации, сооружаемые самостоятельно, нередко собирают из труб, имеющих высокий коэффициент теплопроводности. Такие материалы довольно легко отдают тепло, охотно перенимая температуру внешней среды. Эта операция исправляет такое поведение труб. Технология изоляции трубопроводов требует детального рассмотрения, так как этот этап пропустить нельзя. В противном случае впоследствии хозяева столкнутся с очень неприятными фактами.

- Трубопроводы ГВС. Неизолированная система станет причиной серьезного снижения температуры воды. Следствием станет некомфортность использования сетей, большие расходы, появляющиеся из-за необходимости дополнительного подогрева воды. Кроме того, более низкая температура превратит жидкость в идеальную среду для размножения бактерий в автономных системах, где вода не защищена от микроорганизмов «улучшайзерами».

- Системы холодного водоснабжения. Нагрев прохладной воды летом — первое, от чего предохраняет теплоизоляция. Появление конденсата угрожает металлическим трубопроводам, которые из-за контакта с жидкостью получают повреждения, а значит, в любое время в системе может возникнуть протечка. Замерзание воды нередко становится причиной лопнувших труб.

- Самотечная канализация. В этом случае обычно не требуется утепление. Однако исключение есть: это системы, проложенные неглубоко, с небольшим уклоном. Если канализация имеет большую протяженность или много поворотов, то риск только возрастает. Таким трубопроводам всегда грозят пробки и засоры.

- Теплогенераторы в котельной. Если пренебречь изоляцией обвязки прибора, то можно столкнуться со значительными потерями тепла. К тому же для владельцев всегда существует риск получить ожоги.

Таким образом, теплоизоляция решает две основные задачи: предупреждает аварийные ситуации и дает возможность сократить расходы на энергию, использующуюся для нагрева теплоносителя. Поэтому необходимость этой операции не будет оспаривать никто. Защита труб — мероприятие неотъемлемое. Оно позволяет не только повысить эффективность систем, но и избежать незапланированных трат на ремонт, который потребует времени и сил. Помимо двух главных задач есть еще функция, которую способна выполнять теплоизоляция. Иногда ее организуют, чтобы снизить шумность системы.

Требования к материалам для теплоизоляции

Технология изоляции трубопроводов предполагает использование достаточно широкого ассортимента материалов. На выбор самого подходящего претендента влияет множество факторов. К ним относится:

- предназначение конкретной магистрали;

- климатические особенности региона;

- температура теплоносителя;

- место расположения трассы;

- диаметр трубопровода.

Немаловажный фактор — условия эксплуатации. Например, для подземных коммуникаций подбирают утеплители, которым не страшен постоянный контакт с разрушительной влагой. Если материал будет защищать отопительные трубы, то требование другое: он не должен быть привлекателен для грызунов, которые зимой любят находиться там, где тепло и комфортно.

Однако и это еще не все. Независимо от вида, трубный теплоизоляционный материал обязан отвечать нескольким требованиям, он должен:

- обеспечивать максимально простой монтаж, независимо от степени готовности трубопровода: только сооружаемого или уже эксплуатируемого;

- иметь низкий коэффициент теплопроводности, чтобы уметь задерживать холод и хранить тепло;

- не только не бояться, но и не впитывать влагу, которая значительно ухудшает свойства изоляции;

- уметь противостоять любым механическим воздействиям, химическим веществам;

- быть огнестойким или, по крайней мере, иметь «склонность» к самозатуханию;

- отличаться достаточной термостойкостью.

Способность оставаться эффективным на протяжении всего заявленного срока эксплуатации — еще один важный критерий. Не так много материалов может удовлетворить все эти требования, поэтому список кандидатов несколько ограничен.

Прокладка коммуникаций по новой технологии против старых методов

Монтажные работы по укладке быстро ржавеющих и теряющих тепло труб уходят в прошлое, им на смену пришел монтаж труб в ППУ изоляции. Преимущества быстрого укладывания и повышение КПД коммуникаций – основные причины их востребованности.

Высокотехнологичный трубопровод с пенополиуретановой «скорлупой» быстро оценили специалисты, занимающиеся прокладыванием труб. По коэффициенту теплопроводности ППУ немного уступает пенополистиролу, но по технологичности укладки превосходит. Этот материал устойчив к агрессивным реактивам, за исключением универсальных растворителей и кислот высокой концентрации.

Обратите внимание! Бесшовная изоляция с «пазловым» соединением позволяет более эффективно прокладывать в сложных климатических условиях трубопровод с теплоносителем любой конфигурации и функционала. Теплопотери сводятся к минимуму за счёт изолирования ППУ.

Технологичный монтаж труб в ППУ изоляции предполагает укладывание коммуникаций бесканальным способом, что обеспечивает более длительный период эксплуатации. Переосмысление процесса утепления пенополиуретанового трубопровода предизолированным методом взяли на вооружение передовые компании по обеспечению теплоснабжения и современных коммуникаций.

Назначение изоляции ППУ и сферы ее применения

Сфера применения пенополиуретанов:

- Утепление стен, кровель, оконных проемов, пола во всех областях промышленного и гражданского строительства.

- При изготовлении сэндвич-панелей для строительства быстровозводимых зданий.

- В производстве всевозможного холодильного оборудования; стационарных холодильников и холодных складов, авто- и железнодорожных рефрижераторов.

- Для изготовления декоративных элементов в производстве мебели, для деталей отделки зданий, осветительной техники.

- Для деталей отделки салонов в автомобилестроении.

- В вагоностроении исамолетостроении – как шумо- и теплоизолирующий материал.

- Для утепления всевозможных трубопроводов.

- Для утепления труднодоступных мест в строительстве, прокладке коммуникаций.

- Для производства утепленных тканей, синтетических кож.

- Благодаря вибростойкости жесткие ППУ применяют в электротехнике, радиоэлектронике.

- Мягкий ППУ (поролон) широко применяют в быту — наполнитель для мебели, губки, мочалки, упаковочные материалы.

Оборудование для создания ППУ изоляции для труб

Линии по производству предлагаются как в виде укомплектованного изделия, так и отдельными рабочими узлами. Практикуется вариант, когда заказчик приобретает у компании набор чертежей для самостоятельного производства отдельных производственных участков. Комплектации производственных линий зависят от требований к мощности и площади цеха. Стандартное оборудование – это:

- рольганг стальных труб;

- цепной конвейер;

- рольганг полимерных изделий;

- рольганг готовых стальных труб;

- заливочные машины;

- заливочные столы;

- камеры для разогрева заготовк;

- кантователь готовых трубных конструкций;

- кантователь полиэтиленовых труб-оболочек;

- стол для сборки;

- гидростанция;

- накопитель.

Одним из важнейших элементов производственной линии является машина для заливки пенополиуретана, работающая в условиях повышенного давления. Заливочные машины позволяют создавать трубы всех диаметров, указанных в соответствующем ГОСТе. Некоторые машины комплектуются программируемыми контроллерами. Такое оборудование имеет до 60 различных режимов заливки.

Завод по производству ППУ труб должен иметь оборудование для работы с разными типами внешних оболочек

Также специальное оборудование потребуется для оцинковки внешней оболочки. Для изготовления пластиковых труб-оболочек понадобится нарезное и сварочное оборудования для работ с полимерными материалами.

Оборудование, работающее по технологии изоляции труб ППУ, имеет стандартную комплектацию:

- две емкости для смешивания компонентов;

- насос для закачки;

- гидростанция с мощностью в 3 кВт;

- электрический шкаф с автоматизированной системой управления;

- аппарат инжекции пенополиуретана.

Машины для заливки пенополиуретана имеют различия по производительности. От этого показателя, соответственно, будет зависеть стоимость станка. Для того, чтобы сделать правильный выбор, при покупке следует ориентироваться на планируемый диаметр выпускаемых изделий. Необходимо рассчитать количество впрыскиваемого ежеминутно пенополиуретана, и исхояд из этого показателя определять производительность станка. Например, диаметр трубопровода при диаметре внутренней трубы в 426 мм составит 560 мм. Для заполнения такого количества пространства потребуется 87 кг изоляционного материала. Значит, производительность машины для заливки требуется с показателем 96 кг в минуту.

При покупке сетей оборудования для труб в изоляции следует учитывать то, что в обязательном порядке потребуется монтаж, пуско-накладочные мероприятия и затраты средств на обучение рабочего персонала.

Все, что необходимо для организации изготовления ППУ труб, — это подробное изучение тонкостей производственного процесса и положений, освещенных в ГОСТ, СНиП и СП по трубам в изолированных материалах. Оборудование для заливки или напыления ППУ слоя (или скорлуп) выбирается в соответствии с индивидуальными требованиями к производительности.

Прокладывание системы

Как происходит монтаж труб в изоляции ППУ? Самое больное место в этом процессе – заделка стыков, поэтому именно о ней стоит поговорить детальнее.

Монтаж элементов с пенополиуретановой изоляцией настолько прост, что вы сможете проложить сеть самостоятельно

Материалы для работ

Кроме труб, для процесса понадобятся следующие элементы:

- запорная арматура;

- опоры;

- отводы;

- шаровые краны;

- Z-образные элементы;

- тройники;

- комплекты соединения (лента, термоусадочная муфта, кожух на замках, уплотнитель и т.д.);

- оцинкованная труба – в ППУ изоляции применяется для монтажа надземной трассы.

Особое внимание уделите качеству приобретаемых материалов для заделки стыков. Они должны соответствовать ГОСТу, иначе возникнет риск разрушения системы в местах соединения элементов. Сначала появится ржавчина, а затем и течь.

Последовательность работ при монтаже

Монтаж

Запоминайте этапы работ прокладывания системы.

- Отступите 30 см от края каждого элемента, зачистите на этом отрезке изоляцию.

- Проведите сварочные работы. Прочность соединения проверьте при помощи специального аппарата – дефектоскопа.

- Проследите за тем, чтобы места соединения были сухими и чистыми.

- Установите на конструкцию термоусадочную муфту.

- Пространство между муфтой и базовой трубой заполните монтажной пеной.

- Нагревая, осадите муфту. Таким шагом вы добьетесь идеальной герметичности наружного слоя.

Это важно знать! Соединяя элементы, покрытые пенополиуретаном или полиэтиленом, не забывайте о горючести этих материалов – на время сварочных работ покрывайте торцы негорючим материалом, к примеру, асбестовой тканью.

Схема соединения элементов

Благодаря использованию труб с ППУ изоляцией можно не только сохранить тепло в системе, а нервные клетки в порядке, но и сэкономить на установке и обслуживании сети.

Конструктивные особенности

ППУ может применяться в виде листов, может быть расфасован в баллончики с монтажной пеной для бытовых нужд. Для промышленного использования пенополиуретан привозят на площадку в виде двух компонентов и смешивают на месте эксплуатации, после чего распыляют на утепляемые объекты. Выпускают всевозможные плиты и скорлупы для утепления трубопроводов. Производство труб в полиуретановой изоляции из стали налажено уже давно, в последние годы появились новинки: пластиковые трубы в ППУ изоляции, полиэтиленовые трубы в ППУ изоляции.

Работы по монтажу пенополиуретановой скорлупы

Укладка труб в скорлупу ППУ своими руками не представляет особых сложностей и доступна практически любому – сегменты имеют небольшой вес и длину 1 метр.

При бытовом использовании скорлупу и трубы небольшого диаметра можно укладывать на землю и опускать в траншею после соединения, в случае тяжелых магистральных трубопроводов монтаж производится непосредственно в траншеях или на поверхности при наружном расположении. Пошаговый способ утеплить своими руками трубопровод состоит из нескольких простых операций:

- На участок трубопровода одевается сегмент и соединяется с другими частями посредством замков с небольшими сдвигом в 1/3 длины.

- Для закрепления фрагментов используют клей, липкую ленту, стяжки и хомуты.

- Криволинейные участки трубопроводов изолируются сегментами, которые вырезаются из скорлупы или приобретаются вместе с основными комплектующими, они также закрепляются в пазы со сдвигом и фиксируются дополнительным крепежом.

Производство труб в ППУ является основным методом утепления теплопроводных магистралей в промышленной и коммунальной сфере благодаря уникальным свойствам материала – повышенной теплозащитой из всех изоляторов. В бытовой сфере находят применение изолированные оболочки из пенополиуретана в виде скорлупы – их используют в системах отопления, подвода горячей, холодной воды и канализации (для защиты от промерзания).

Технические показатели

Трубы ППУ в основном используются для строительства инженерных сетей, поэтому на каждом этапе их производства осуществляется строгий контроль качества и проверка основных технических характеристик на соответствие нормативным значениям:

| Коэффициент теплопроводности | 0,025-0,032 Вт/м*К. |

| Допустимая плотность | 40-60 кг/м.кв. |

| Водопоглощение | не более 0,1-0,2 кг/м.кв. в сутки. |

| Показатели прочности при изгибе | не менее 1,5 кг/см.кв. |

| Предел нагрузки | 200 кг/м.куб. |

| Пиковое значение t носителя | 1500°C. |

Виды и маркировка

Пенополиполиуретан бывает мягкий и жесткий.

Маркировка мягкого ППУ (поролона):

| Маркировка | Жесткость | Максимальная нагрузка кг/см2(рабочее давление) |

| ST | Стандартный | 60-100 |

| HL | Жесткий | 80-120 |

| HS | Мягкий | 60-120 |

| EL | Повышенная жесткость | 60-100 |

| HR | Высокоэластичный | 100-120 |

| CMHR | Высокоэластичный, пожаробезопасныйСпециального назначения | 100-120 |

Маркировка труб в оболочке из жесткого ППУ:

Труба Cm 57×5-1-ППУ-ПЭ ГОСТ 30732-2006 – стальная труба, наружный диаметр 57 мм, толщина стенки 3 мм, ППУ изоляция типа 1 в оболочке из полиэтилена.

Труба Cm 57×3-ППУ-ОЦ ГОСТ 30732-2006 – в оболочке из оцинкованной стали.

Труба Ст 57×3-ППУ-ПЭ-Б ГОСТ 30732-2006 – в оболочке, усиленной бандажами.

Стальные трубы в оболочке из ППУ могут выпускаться без облицовки, в оболочке из оцинкованной стали, из фольги, полиэтилена, крафт-бумаги, пергамина, стеклопластика. Выпускаются и отдельные скорлупы (два и больше сегментов) для утепления труб, они могут быть покрыты фольгой, могут не иметь наружной оболочки.

Без облицовки

Бюджетные скорлупы с утеплением без облицовки выпускаются редко – под солнечными лучами их не проложишь, в случае, если требуется достаточная прочность поверхности, придется дополнительно заворачивать, например, в оцинковку, а это лишние расходы и лишние трудозатраты. Такие скорлупы обычно используются в темных помещениях.

Крафт бумага или пергамин

Эти материалы используются для защиты пенополиуретана от ультрафиолета. Изделия с оболочкой из крафт бумаги или пергамина не очень часто встречаются, используются там, где не требуется прочная поверхность – в основном внутри помещений (чаще производственных).

Стеклопластик

Прочное, долговечное покрытие, защищает от ультрафиолета и механических повреждений. Такие трубы прокладывают в земле и на поверхности – стеклопластик хорошо переносит механические нагрузки.

Оцинковка и фольгирование

Фольгирование защищает от ультрафиолета и не слишком эффективно защищает от механических повреждений. Покрытия могут быть на стеклосетке и на резиново-битумной основе. Такие покрытия часто применяют для магистралей горячей воды и пара с большими перепадами температуры теплоносителя.

Оцинкованный лист надежно защищает поверхность утеплителя от повреждений. Оцинкованные нержавеющие трубы в такой оболочке прокладываются под землей в каналах или на поверхности – оцинковка – прочное антивандальное покрытие.

Полиэтилен

Полиэтиленовая изоляция ППУ выполняется с оболочкой из полиэтилена низкого давления. Такие изделия предназначены для прокладки трубопроводов в земле.

Фасонные изделия

Выпускаются также отдельные скорлупы (две половинки) для утепления труб, они могут быть покрыты фольгой, пластиком, полиэтиленом, могут не иметь наружной оболочки.

Стандартные размеры (диаметр, толщина, угол примыкания)

С помощью ППУ утепляют трубы с внутренним диаметром от 40 до 1420 мм. Большие изделия используются для нефтегазопроводов. Толщина утеплителя чаще всего варьируется от 40 до 100 мм, но бывают и с толщиной 20 мм.

- Для труб диаметром до 530 мм – из двух сегментов (угол 180°).

- Для труб диаметром до 820 мм – из трех сегментов (угол 120°).

- Для труб диаметром до 1420 мм – из четырех сегментов 90°).

Примерная стоимость

Стоимость предизолированных труб с покрытием ППУ очень различается в зависимости от диаметра внутреннего сечения, толщины утеплителя, толщины стенок и оболочки и производителя.

Цены на скорлупы из ППУ для трубы с внутренним диаметром 32 мм, с толщиной слоя утепления 40 мм без покрытия стоят 150 руб/м, с покрытием фольгой — 170 руб/м, с покрытием оцинковкой – 350 руб/м. Скорлупа с покрытием оцинковкой для диаметра 630 мм стоят уже более 2000 руб/м.

Плюсы и минусы ППУ

- Большая скорость и легкость монтажа труб: большая скорость утепления с помощью скорлуп.

- Маленький коэффициент теплопередачи и хорошая теплоизоляция.

- Защитный слой предохраняет сталь от коррозии – срок эксплуатации трубопроводов составляет не меньше 30 лет.

- Возможность прокладки утепленных труб в земле и на открытом воздухе.

- Утепление ППУ может применяться в большом диапазоне температур.

- Нестойкость к ультрафиолету.

- Выделение токсичных продуктов при горении.

- Слабая прочность поверхности без дополнительной защиты.

Как осуществляется монтаж скорлупы ППУ

Монтаж изоляции очень прост и не требует особых навыков. В первую очередь, необходимо купить скорлупу, соответствующую диаметру трубы, которую необходимо изолировать (d скорлупы на 1-2 мм больше, чем d трубы).

- Для труб малого диаметра выпускаются цельные скорлупы с боковым разрезом.

- Если длина трубы менее 1 м (стандартный размер скорлупы), лишний отрезок можно отрезать обычным строительным или канцелярским ножом.

- Через разрез на ППУ изделии изолируемая труба помещается внутрь цилиндра.

- Края можно скрепить строительным или супер-клеем, зафиксировать скобами или хомутом, обмотать тонкой проволокой и даже скотчем (обычный или двусторонний). При необходимости герметичного соединения используются специальные ленты и соединительные замки.

- Если длина трубы составляет более 1 м, используется несколько отрезков скорлупы, которые также фиксируются между собой в местах стыка.

- При работе с трубой большого диаметра используется ППУ скорлупа, состоящая из нескольких (обычно двух) сегментов.

- Фиксируются сегменты с помощью клея, хомутов, проволоки и т.д. Также существуют скорлупы с пазовым соединением, такое крепление считается более надежным.

По окончанию монтажа можно сразу же начинать эксплуатацию трубопровода, если только не требуется время для высыхания клея.

Источник https://sovet-ingenera.com/obustroystvo/vnutrennyaya-izolyaciya-trub.html

Источник https://www.opengost.ru/iso/15079-vsn-2-28-76-instrukciya-po-kontrolyu-sostoyaniya-izolyacii-uchastkov-truboprovodov-katodnoy-polyarizaciey.html

Источник https://tk-metal.ru/metalloprokat/ppu-izolyatsiya-effektivnaya-teploizolyatsiya-trub-tekhnologiya-montazh-oborudovanie.html