Содержание

Восстановление канализации рукавным покрытием

Применяется технология, предусматривающая введение в трубу рукавного покрытия с последующей термообработкой. Этот метод позволяет восстанавливать работоспособность трубопроводов диаметром от 100 до 1600 мм, имеющих сквозные повреждения и частичные разрушения труб, а также защитить их от коррозии и абразивного износа.

Поперечное сечение труб может быть круглым, прямоугольным, эллипсоидным или любым другим. Наличие стандартных отводов не является препятствием для применения технологии: рукавное покрытие, выворачиваясь, проходит углы поворотов без вскрытия.

При ремонте методом рукавного покрытия СОТ-У образуется система «труба в трубе», при которой внутри трубопровода формируется полимерная труба с толщиной стенки от 4 до 20 мм (в зависимости от диаметра, рабочего давления и других факторов), плотно прижатая к стенкам основной трубы. Рукавное покрытие является самостоятельной конструкцией и не требует адгезии к внутренней поверхности.

Работы по восстановлению трубопроводов рукавным покрытием СОТ-У производятся без земляных работ при наличии на ремонтируемом участке колодцев или камер, при их отсутствии производятся минимальные раскопки.

Размер котлована зависит от типа грунта, для производства работ нам достаточно котлована 3х3 метра и технологического выреза не менее 1,5 диаметров трубопровода.

Описание метода

На самотечных трубопроводах участок, подлежащий ремонту, выводится из эксплуатации или организуется перекачка стоков и устанавливаются пневмозаглушки.

Перед санацией производится очистка внутренней поверхности трубопровода.

Далее производится телевизионное обследование результатов очистки и технического состояния трубопровода робототехническим комплексом.

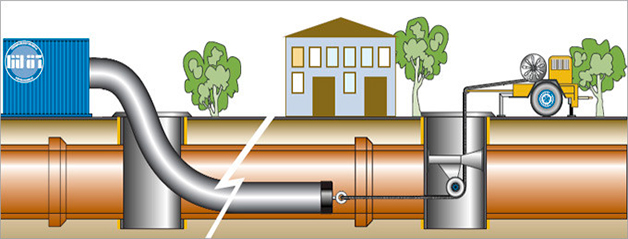

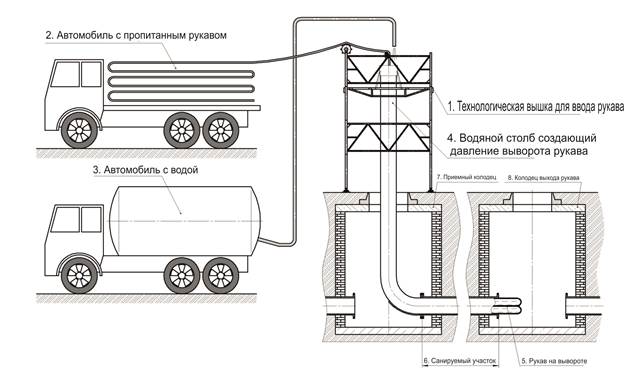

Сухой рукав пропитывается специальной клеевой композицией и доставляется к месту проведения работ. Ввод рукава осуществляется через монтажную вышку методом выворота под давлением гидростатического столба воды.

Рукав представляет собой многослойную эластичную оболочку, состоящую из комбинации трех типов слоев:

- Герметизирующий слой – для исключения вымывания связующего и попадания воды в клеевую композицию.

- Удерживающий слой – для впитывания и удержания полимерного вязкопластичного материала.

- Упрочняющий слой – принимает на себя растягивающие нагрузки во время выворота и выполняет функции продольной и поперечной арматуры во время эксплуатации.

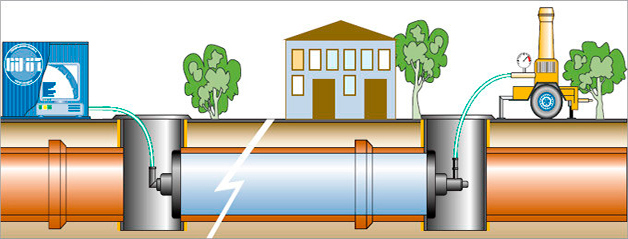

Затем за счёт циркуляции горячей воды производится прогрев рукава, в результате чего он отвердевает и получается полимерная труба. Она становится несущей и способна самостоятельно выдерживать внешние нагрузки.

После прогрева обрезаются технологические концы рукава, производится телевизионная съёмка робототехническим комплексом внутренней поверхности трубопровода с записью на цифровой носитель информации, что подтверждает качество выполненных работ.

Санированный рукавом трубопровод обеспечивает надежную герметичность в зонах подвижки грунтов, так как упругая конструкция сохраняет свои свойства при деформации трубы или даже при ее разрыве.

Оптимальная длина санируемого трубопровода рукавным покрытием СОТ-У — до 300 пог.м, в зависимости от диаметра. Время полного комплекса работ по восстановлению одного участка составляет 7 – 10 дней.

Полимерный чулок. Санация

Отзыв компании «Автоматика-вектор»

Санация полимерным чулком называется специальная технология ремонта трубопровода. Используя такую технологию, в трубопровод, который подлежит ремонту, вставляется специальный «чулок» из синтетического войлока. Этот «чулок» пропитан специальным композитным материалом. В итоге «чулок» из войлока твердеет и, внутри старого трубопровода формируется новая труба. Несущая способность новой сформировавшейся трубы совершенно не уменьшается, и по показателям сравнима с реконструируемой.

Благодаря такому методу, санация трубопроводов полимерным чулком происходит в кратчайшие сроки, ведь земляные работы в данном случае сведены к минимуму.

Полимерный чулок, применяемый в данной технологии восстановления трубопровода, еще называют «полимерный рукав». Санация полимерным рукавом позволяет восстанавливать трубопровод как со сквозными повреждениями, так и с частичным разрушением труб. Диаметры санируемого трубопровода от 100 мм до 1600 мм.

Санация полимерным чулком

Преимущества восстановления трубопроводов полимерными рукавами:

- сокращение расходов (отсутствие необходимости демонтажа старого трубопровода, уменьшение затрат на проектирование и подготовительные работы);

- минимизация земляных работ;

- высокая коррозийность, абразивная стойкость и низкая шероховатость внутренней поверхности отвердевшего «чулка».

Получить подробную консультацию и сделать заказ можно по телефону (812) 313-29-30 или отправив запрос.

Полимерный рукав для санации трубопровода

Комплекс работ по санации полимерным рукавом

Проведение комплекса работ по санации трубопровода полимерным рукавом происходит в следующей очередности:

- производится замер диаметра трубы, которая подлежит ремонту;

- изготовление и пошив полимерного «чулка»;

- перемещение материала и оборудования, необходимых при ремонте;

- на месте производства происходит пропитка материала;

- производится гидравлический расчет, установка шлангов различных диаметров и насосов разной производительности;

- для заглушки магистралей и коллекторов устанавливается пневмозапирающее устройство (диаметр 50-1600 мм);

- производится гидродинамическая промывка всей системы трубопровода;

- откачка илового осадка;

- теледиагностика трубопроводов установками TINY CS, IPEK;

- ввод рукава («чулка») в ремонтируемую трубу;

- наполнение «чулка» горячей водой, горячим паром или горячим воздухом);

- ожидание отвердения «чулка»;

- если водопроводная труба, то производятся торцевые технологические вырезы по диаметру, если канализация — технологические отверстия в смотровых колодцах;

- теледиагностика восстановленной трубы;

- сдача работ эксплуатирующим органам и надзорным организациям.

Полимерные рукава каких фирм предлагает компания «Градисс»?

| Название рукава | Компания-производитель | Области применения |

|---|---|---|

| Per Aarsleff CIPP | Per Aarsleff (Пер Аарслефф) | Внутриквартальная и дворовая канализация, трубопроводы пожаротушения и технического водоснабжения, водоотведения и магистральные трубопроводы. |

| Чулок инситуформ | Insituform (Инситуформ) | Чугунные, стальные, железобетонные или асбоцементные трубопроводы, хозяйственно-питьевого назначения, сельско-хозяйственного, промышленного водоснабжения и канализации. |

Преимущества санации методом чулка в компании «ГРАДИСС»

Главное преимущество компании «ГРАДИСС» является то, что без привлечения сторонних организаций и посредников, наше собственное производство, оборудование и техническое оснащение способны в минимальные сроки изготовить «чулок». Все расходные материалы, используемые при производстве «чулка», российского производства.

Композитный материал компании «ГРАДИСС» имеет все необходимые документы: протоколы испытаний, санитарно-эпидемиологическое заключение и сертификат соответствия.

Мобильный пропиточный комплекс компании «ГРАДИСС»

В распоряжении нашей компании имеется специализированный мобильный пропиточный комплекс. Такой комплекс позволяет пропитывать рукав как на производстве, так и за его пределами. Производительность мобильного комплекса — 5 м.п. в минуту.

Благодаря этому, пропадают проблемы, которые могут быть связаны с удаленностью объекта от места производства, а также возможное превышение длины или веса материала.

Используемое оборудование для санации труб компании «ГРАДИСС»

Компания «ГРАДИСС» обладает собственным оборудованием для производства полимерных рукавов для санации трубопровода.

- Котельные установки «ГРАДИСС-1200» (мощность 1,2 МВт) и «ГРАДИСС-1500» (мощность 1,5 МВт).

- Мобильная установка прогрева «чулка» горячим воздухом «Master B70 CED».

- Паровая установка «Steamrator MHC-700»

Все специалисты компании «ГРАДИСС», включая линейных рабочих и операторов котельных установок, являются квалифицированными рабочими, что подтверждается специальными сертификатами и удостоверениями о прохождении квалификационных экзаменов.

Компонентное рукавное покрытие 3L

Компонентный рукав, пропитанный термоотверждающей двухкомпонентной композицией, устанавливается в поврежденную трубу для получения новой трубы внутри изношенной трубы. Рукавное покрытие предназначено для замены основной трубы с сохранением всех ее функциональных возможностей. Рукавное покрытие — это независимая система, способная выдерживать длительные внутренние напряжения и внешние нагрузки без поддержки со стороны существующей трубы.

Установка рукавного покрытия осуществляется методом инверсии в трубу с помощью гидростатического водяного столба. Установленный рукав после этого отверждается горячей водой.

Для заделки концов рукавного покрытия применяются внутренние уплотнительные манжеты типа Amex®-10 MONO, Vario и Liner.

Установка (Прелайнер – полиэтиленовый рукав).

Перед установкой рукавного покрытия в санируемый трубопровод применяется полиэтиленовый рукав (прелайнер), соответствующий внутреннему диаметру основной трубы. Прелайнер используется по всей длине санируемого трубопровода при следующих факторах:

- Возможной инфильтрации;

- Для усиления физических свойств;

- Для сохранения статических условий;

- Отсутствие информации о техническом состоянии трубопровода.

Способ установки рукавного покрытия

Инверсия (водяным столбом).

Инверсия представляет собой одностадийный процесс установки. Вода, используемая в качестве инверсионной среды, находится под постоянным давлением на протяжении всего процесса установки.

Рукавное покрытие направляется в санируемый трубопровод со скоростью протяжки конвейерной ленты через охлаждающую тележку, с помощью водяного столба, обеспечивающего постоянную скорость инверсии и стабильный уровень ввода, с контролем давления при инверсии.

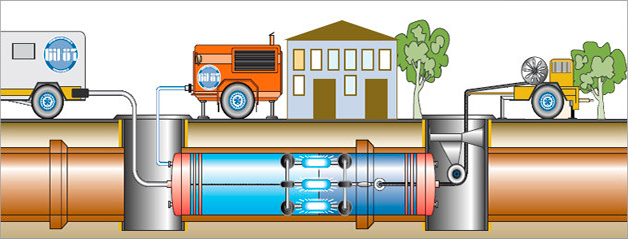

Процесс инверсии начинается с охлаждающего контейнера, и на втором этапе осуществляется отверждение рукавного покрытия при помощи горячей воды.

Восстановление трубопроводов методом «GFK-лайнер»

GFK-лайнер — это методика ремонта трубопроводов, при которой длинный рукав из фибергласса (стекловолокна) протаскивается через ремонтируемый трубопровод. Метод позволяет восстанавливать работоспособность негерметичных, повреждённых, загрязнённых трубопроводов разного диаметра.

Технология метода «GFK-лайнер»

Сущность технологии «GFK-лайнер» состоит в том, что вначале ремонтируемая зона аварийного трубопровода очищается и проводится видеоконтроль внутренней поверхности. В случае необходимости внутренняя поверхность выравнивается и сглаживается при помощи роботизированного инструмента. Затем с помощью тянущего устройства через отверстие в ремонтируемом трубопроводе протягивается мягкий фиберглассовый облицовочный рукав.

В зависимости от диаметра ремонтируемого трубопровода применяется несколько методик придания жёсткости протянутому фиберглассовому рукаву.

Для трубопроводов диаметром от 100 до 900 мм используется метод отвердения стекловолокна под воздействием ультрафиолетового излучения. При этом специальный механизм предварительно распрямляет протянутый рукав и прижимает его к внутренней стенке ремонтируемого трубопровода.

Для ремонта трубопроводов диаметром от 900 до 1200 мм используется метод с применением пароустановки. После протяжки рукава его концы герметизируются, а рукав накачивается горячим водяным паром. Рукав расправляется и плотно прилегает к внутренним стенкам ремонтируемого трубопровода. Отвердевание стекловолоконного рукава контролируется и регулируется компьютером.

Технические параметры метода «GFK-лайнер»

- Возможные диаметры ремонтируемых трубопроводов – от 100 до 1 200 мм;

- Материал для труб – фиберглассовое волокно, сертифицированное по DIN EN ISO 9001;

- Возможность использования, в зависимости от задач, фиберглассовых рукавов с толщиной стенки от 4 до 13,6 мм;

- Великолепная устойчивость к химически активным реагентам определяется высоким содержанием стекловолокна Adventex и полиэстеровой смолы ISO/NPG;

- Метод рекомендован к использованию в водоохранных зонах;

- Механическая прочность полученного вкладыша подтверждена специальными тестами;

- Испытания отремонтированных трубопроводов подтверждают их соответствие стандартам DIN 53758, DIN 53769 и DIN 53453;

- Производитель пропитывает фиберглассовый рукав полиэстеровой смолой ISO NPG. В случае повышенных требований (агрессивные перекачиваемые жидкости или высокие температуры стоков) производитель использует смолы на виниловой основе, а внешняя оболочка из металлической фольги дополнительно предохраняет рукав от механических повреждений и утечки пропиточной смолы. При соответствующих условиях рукав может храниться до четырёх недель.

Преимущества метода «GFK-лайнер»

- Быстрый монтаж;

- Отсутствие воздействия на ландшафт и окружающую среду;

- Отличные гидравлические свойства благодаря гладкой внутренней поверхности;

- Возможность ремонта трубопроводов, проходящих под зданиями, железнодорожными путями, дорогами и так далее;

- Возможность лёгкого ремонта изогнутых и несоосных трубопроводов;

- Фиберглассовый рукав, выполненный из стекловолокна марки Advantex, обладает высокими антикоррозийными свойствами и устойчив к различным агрессивным средам;

- Плотное прилегание к ремонтируемой трубе, даже если меняется её внутреннее сечение (до 10% от диаметра);

- Возможность использовать готовые насадки для всех существующих круглых (вплоть до DIN 1000) и овальных (вплоть до DIN 900/1350) профилей ремонтируемых трубопроводов.

Области применения технологии «GFK-лайнер»

Задачи, которые могут быть решены с применением технологии «GFK-лайнер», разнообразны и лежат как в сфере коммунального строительства, так и во многих других областях. В частности, технология «GFK-лайнер» может применяться при ремонте напорных и безнапорных трубопроводов. Во всех случаях применение технологии «GFK-лайнер» имеет убедительное преимущество там, где ведение работ обычным способом затруднено или вообще невозможно.

Этап №1: протягивается мягкий фиберглассовый облицовочный рукав.

Этап №2: придание жёсткости протянутому фиберглассовому рукаву.

Этап №3 метод отвердения стекловолокна под воздействием ультрафиолетового излучения.

Восстановление трубопроводов методом «свэджлайнинг»

Метод «свэджлайнинг» разработан в конце 1980-х годов. Процесс позволяет быстро осуществлять плотную установку полиэтиленовой трубы внутри восстанавливаемого трубопровода без значительного сокращения диаметра первичной трубы.

Он применяется для бестраншейного ремонта всех типов сетей: напорных, самотёчных, подземных, наземных трубопроводов любых типов, а также газопроводов.

Реконструкция по методу «свэджлайнинг» выполняется с помощью протяжки секций полиэтиленовых труб.

В рамках этой технологии восстановление размера полиэтиленовой трубы является контролируемой операцией, что позволяет продолжить работы после задержек. Возобновление работ, когда полиэтиленовая труба частично находится в первичной, не представляет проблемы.

Технология метода «свэджлайнинг»

Новая труба протягивается через матрицу «свэджлайнинг», которая уменьшает внешний диаметр трубы. После этого новая труба с уменьшенным диаметром протягивается в старую при помощи головки для протягивания, закреплённой на новой трубе. Труба протаскивается вперёд с помощью троса.

Когда новая труба установлена в требуемое положение, она расширяется до тех пор, пока её внешний диаметр не достигнет размера внутреннего диаметра старой и не образует с её стенками плотного соединения. При этом не применяется ни цементный раствор, ни специальные отвердители.

Технические параметры метода «свэджлайнинг»

В технологии «свэджлайнинг» задействованы полиэтиленовые трубы с внешним диаметром, несколько превышающим диаметр первичной трубы. Полиэтиленовая труба может монтироваться диаметром 100-1000 мм и длиной до 300 м, в зависимости от параметров объекта. Для монтажа имеется в наличии широкий ассортимент фитингов, рассчитанных на различные ступени давления.

Санация трубопровода чулком

Санация трубопровода полимерным чулком – высокотехнологичный ремонтно-восстановительный процесс, принцип которого заключается в протягивании гибкого полимерного рукава, изготовленного из мягкого материала с армирующими вставками.

Ремонт трубы стеклопластиковым рукавом востребован на участках напорных, безнапорных и ливневых инженерных коммуникаций, которые проходят вблизи жилых комплексов, архитектурных сооружений, исторических памятников, стратегических и других объектов особого назначения. Благодаря отсутствию необходимости разрушать верхний слой грунта восстановление трубопроводов методом чулка является оптимальным решением для проведения работ, связанных с ремонтом коммуникаций под асфальтированными покрытиями пешеходных тротуаров, дворовых территорий, скоростных автомобильных магистралей. Для проведения санации трубопроводов методом чулка вы можете обратиться к специалистам компании «Рекат».

Полимерный рукав для санации: технические характеристики и особенности материала

Полимерный чулок для санации трубопроводов представляет собой многослойную эластичную оболочку, конструкция которой состоит из трех последовательных слоев:

Санация водостоков

Санация водостока стеклопластиковым рукавом — высокотехнологичный метод бестраншейного ремонта трубопроводных магистралей. В условиях постоянно развивающейся московской инфраструктуры такой тип восстановления является актуальным решением проблемы реконструкции трубопроводов любой сложности. По сравнению с традиционным выкапыванием траншей санация методом полимерного чулка требует минимум финансовых, трудовых и временных затрат, сохраняя при этом хорошие условия для движения пешеходов и автомобильного транспорта.

Научно производственная фирма «Рекат» уже более 25 лет оказывает полный комплекс специализированных услуг по бестраншейному ремонту водостоков и других трубопроводных инженерных коммуникаций различного диаметра. Собственное налаженное производство комплексных рукавов в Москве позволяет нам предлагать лучшие цены на готовую продукцию, а наличие необходимого оборудования и спецтехники гарантирует качественную санацию труб без привлечения посредников.

Суть технологии бестраншейного ремонта водостоков

Основной принцип ремонтно-восстановительных работ заключается в протягивании внутри уже имеющихся водосточных каналов полимерного рукава, выполненного из мягкого нетканого материала. Для придания изделию заявленных технических и эксплуатационных характеристик полотно пропитывается эпоксидным или полиэфирным связующими.

Внутренние стенки рукава имеют поливинилхлоридное, полиолефиновое или полиуретановое покрытие, с идеально ровной и гладкой поверхностью. Такой прием препятствует образованию иловых отложений и увеличивает скорость движении сточных вод в системе.

Прежде чем санировать конкретный участок трубопровода, специалисты компании «Рекат» проводят предварительную диагностику текущего состояния труб с целью выявления дефектов, повреждений и засоров. Благодаря этому непосредственная санация не вызывает особых трудностей, так как рабочие уже имеют представление о том, с чем им придется столкнуться. Процесс восстановления водостоков протяженностью до 100-150 метров занимает всего 1 день, после чего систему можно снова использовать.

Рукав для санации трубопроводов

Технология бестраншейной санации инженерных коммуникаций представляет собой альтернативный способ выполнения ремонтно-восстановительных работ без раскопки траншей и демонтажа старого трубопровода, даже если он находится в аварийном состоянии. Данная методика подразумевает использование специальных стеклопластиковых рукавов, при помощи которых можно санировать даже самые труднодоступные участки магистрали.

Сегодня компания «Рекат» изготавливает стеклопластиковые рука диаметром сечения от 150 до 1200 мм. Окончательный размер готовой продукции определяется в соответствии с диаметром существующей сети, нуждающейся в бестраншейной санации. В процессе производства мы используем современное высокотехнологичное оборудование, которое не нарушает структуру материала и придает ему необходимые физические свойства.

Разновидности материала для бестраншейной санации

Научно-производственная фирма «Рекат» специализируется на производстве полимерных рукавов для санации трубопроводов в Москве с 1993 года. За это время специалисты предприятия разработали и запатентовали наиболее эффективный и экономичный метод изготовления стеклопластикового рукава , успешно справляющегося с поставленными задачами даже в самых критических условиях.

Классифицировать всю выпускаемую нами продукцию можно с учетом нескольких основных факторов:

- предназначение изделия (санация самотечной канализации, напорного трубопровода или ливневых водостоков);

- технология производства (ПЭП-У, ПСП-У, ПЭП-ПО, ПЭЭ-ПВХ, ПСП-ПО,ПСЭ-ПВХ, ПСЭ-У, ПСЭ-ПО);

- материал одностороннего ламинирования (поливинилхлорид, полиолефин, полиуретан);

- состав связующих компонентов (эпоксидные и полиэфирные).

Материал основы подбирается в зависимости от категории транспортируемой жидкости: биологические отходы, сточные воды и.т. В настоящее время у нас можно приобрести рукава различного назначения.

Сфера применения специализированных рукавов для санации

Стеклопластиковый рукав является незаменимым элементом бестраншейной санации, прочистки и восстановления отдельных участков трубопроводных магистралей или реновации всей системы в целом.

Метод чулка рационально применять в случаях, когда другие решения являются неэффективными или невозможными. Особенно это касается тех территорий, на которых располагаются инфраструктурные и культурные объекты, повреждение которых грозит административным штрафом или уголовной ответственностью.

Бестраншейный ремонт напорных трубопроводов

Восстановление напорных трубопроводов рукавным покрытием СОТ-У

Применяется технология, предусматривающая введение в трубу рукавного покрытия с последующей термообработкой. Этот метод позволяет восстанавливать работоспособность трубопроводов диаметром от 100 до 1600 мм с максимальным рабочим давлением 1.6 МПа и более (по требованию), имеющих сквозные повреждения и частичные разрушения труб, а также защитить их от коррозии и абразивного износа.

Поперечное сечение труб может быть круглым, прямоугольным, эллипсоидным или любым другим. Наличие стандартных отводов не является препятствием для применения технологии: рукавное покрытие, выворачиваясь, проходит углы поворотов без вскрытия.

При ремонте методом рукавного покрытия СОТ-У образуется система «труба в трубе», при которой внутри трубопровода формируется полимерная труба с толщиной стенки от 4 до 20 мм (в зависимости от диаметра, рабочего давления и других факторов), плотно прижатая к стенкам основной трубы. Рукавное покрытие является самостоятельной конструкцией и не требует адгезии к внутренней поверхности.

Работы по восстановлению трубопроводов рукавным покрытием СОТ-У производятся без земляных работ при наличии на ремонтируемом участке колодцев или камер, при их отсутствии производятся минимальные раскопки.

Размер котлована зависит от типа грунта, для производства работ нам достаточно котлована 3х3 метра и технологического выреза не менее 1,5 диаметров трубопровода.

Описание метода

При восстановлении напорных трубопроводов участок, подлежащий очистке и санации, выводится из эксплуатации и демонтируется запорная арматура.

Перед санацией производится очистка внутренней поверхности трубопровода.

Далее производится телевизионное обследование результатов очистки и технического состояния трубопровода робототехническим комплексом.

Сухой рукав пропитывается специальной клеевой композицией и доставляется к месту проведения работ. Ввод рукава осуществляется через монтажную вышку методом выворота под давлением гидростатического столба воды.

Рукав представляет собой многослойную эластичную оболочку, состоящую из комбинации трех типов слоев:

- Герметизирующий слой – для исключения вымывания связующего и попадания воды в клеевую композицию.

- Удерживающий слой – для впитывания и удержания полимерного вязкопластичного материала.

- Упрочняющий слой – принимает на себя растягивающие нагрузки во время выворота и выполняет функции продольной и поперечной арматуры во время эксплуатации.

Затем за счёт циркуляции горячей воды производится прогрев рукава, в результате чего он отвердевает и получается полимерная труба. Она становится несущей и способна самостоятельно выдерживать рабочее давление до 16 кгс/см2.

После прогрева обрезаются технологические концы рукава, устанавливаются герметизирующие пакеры и производится телевизионная съёмка робототехническим комплексом внутренней поверхности трубопровода с записью на цифровой носитель информации, что подтверждает качество выполненных работ.

В конце устанавливается запорная арматура и трубопровод готов к использованию.

Санированный рукавом трубопровод обеспечивает надежную герметичность в зонах подвижки грунтов, так как упругая конструкция сохраняет свои свойства при деформации трубы или даже при ее разрыве.

Оптимальная длина санируемого трубопровода рукавным покрытием СОТ-У — до 300 пог.м в зависимости от диаметра. Время полного комплекса работ по восстановлению одного участка составляет 7 – 10 дней.

Восстановление трубопроводов полимерный рукав

После строительства долгожданного камина и дымохода к нему, проведя первую удачную топку, большинство владельцев чувствуют себя прекрасно, думая что все самое сложное завершено, что можно расслабиться и забыть о дымоходе на долгие годы. В целом, они правы, что же может такого произойти? Камин сделан очень качественно (возможно даже из металла), конденсат дымоотводу не грозит – температура газов в дровяных печках довольно высока. Так зачем же защищать дымоход дровяных печей или каминов , зачем применяют рукав для дымохода? К сожалению, все неизбежно, и со временем происходит разрушение дымохода от давности: возникают трещины, ухудшается герметичность и тяга.

Если трещин много, то можно, конечно же, попытаться их скрыть с помощью специального состава. Но замазав трещины, Вы выиграете лишь немного времени до неизбежного переделывания дымохода, которое станет трудоемким, грязным и шумным рабочим моментом. Причиной разрушения дымоходов может также стать недобросовестность строителей, делающих дымоотвод из пустотелого кирпича, который рассыпается уже через 3-4 года. Также, при горении сажи, температура в дымоходах увеличивается до +800-1000 °С, что опять же ведет к их износу.

Ремонт дымоотвода

Традиционными способами восстановления дымоходов считаются оштукатуривание, гильзовка или переборка всего заново. Это довольно трудоемкие процессы, которые не дают гарантии на длительный период эксплуатации. Однако есть еще один современный способ «сохранения» дымоотвода, наиболее надежный и качественный. Это рукав для дымохода. Давайте рассмотрим каждый из методов, их особенности и отличия:

1). Перекладка дымохода – решение радикальное, и его лучше принимать в самую крайнюю очередь. Работа по перекладке довольно тяжелая, и, как правило, она потребует, как минимум дополнительного ремонта крыши. Часто оказывается что проще, недорого и быстрее поставить новый дымоход.

2). Гильзование трубами керамическими или металлическими – отличное решение для тех дымоходов, что не имеют поворотов или изгибов. Сделать гильзование трубы-дымохода можно и самостоятельно. Для этого с помощью канатов, последовательно, нужно поместить части металлической трубы до полного прохода кирпичного канала.

3). Обмуровка канала – легкая и эффективная технология, которая не требует разборки кирпичной кладки. В очищенный предварительно дымовой канал нужно опустить обдувочную щетку, распыляющую на стенки дымоотвода специальный состав. Вид канала не имеет значения, при изменении сечения канала применяют щетки разных размеров. Обмуровка дает гладкую внутреннюю поверхность и почти не воздействует на площадь сечения канала.

4). Гильзование дымохода полимерным рукавом или футеровка полимерным рукавом для дымохода – весьма эффективная, хоть и новая технология по ремонту печных и каминных труб. Ее аналоги уже были на рынке, но предлагаемый состав был не достаточно жаростойкий и мог применяться только для дымоходов газового отопления. Но все развивается, и сегодня уже используют более качественный «полимерный рукав для дымохода». Такой как FuranFLEX, или FiTFiRE НТ 1000.

Продукт FuranFLEX и FiTFiRE по прочности и жаростойкости сравнивают с асбестовой трубой с 3-4 мм толщиной. Форма, диаметр, изменение сечения канала, число изгибов для процедуры футеровки не имеют абсолютно никакого значения.

Больше о гильзовке рукавом

О применении полимерного рукава (вкладыша) для дымохода и для восстановления вентиляционных каналов на российском рынке известно уже давно. Но его основным недостатком была низкая стойкость к высоким температурам (до +450 °С), и как результат использование лишь для воссоздания газоходов технической вентиляции и дымоотводов от газовых котлов. Но технологический прогресс «победил»! Фирма «Beca Engineering srl» сделала технический прорыв в сфере восстановления дымоходов, придумав совершенно новый материал – HT 1000, который обладает высокими, уникальными качествами полимерных рукавов для дымохода:

- гладкой внутренней поверхностью;

- монолитностью;

- морозостойкостью (до -50 °С);

- устойчивостью к коррозии (больше в 2,5 раза чем у нержавейки);

- теплостойкостью (до +250 °С);

- сроком эксплуатации, превышающим срок эксплуатации дымоходов из нержавейки в 10 раз;

- возможностью применения для дымоходов любой формы по длине, сечению и диаметра;

- осуществлением установки без разбора стен.

А самое важное, что НТ 1000 устойчив к высоким температурам (до +1300 °С), что предусматривает его широкое применение в частном секторе (домах, коттеджах) и многоквартирных домах для обновления старых или футеровки новых дымоотводов, низкотемпературных котлов снаружи и внутри здания. Кроме этого его можно использовать для футеровки промышленных газоходов для защиты от негативной среды отводимых газов.

Как происходит монтаж?

В дымоход помещают специальный полимерный гибкий вкладыш (рукав для дымохода), который затем накачивают сжатым воздухом, а потом паром. Рукав, под давлением принимает форму дымохода, отвердевает, и тем самым создает внутри трубы новый слой, который футерует каждый сантиметр плоскости и удаляет даже самые незначительные трещинки. После установки внутренний слой становится гладким, что препятствует накоплению конденсата внутри дымоотвода и, как результат, его разрушению.

Технология HT 1000 защитит Ваш дымоход как минимум на 30 лет.

Материал НТ 1000 считается уникальным способом разрешения проблемы разрушения дымоотвода, так как его достоинствами являются:

Источник https://stroitelstvo-gid.ru/santehnika/vosstanovlenie-kanalizacii-rukavnym-pokrytiem.html

Источник http://teploikomfort.ru/zashhitnyj-rukav-dlya-dymoxoda/

Источник