Содержание

Зачем и как при монтаже трубопроводов применяют фланцевое соединение

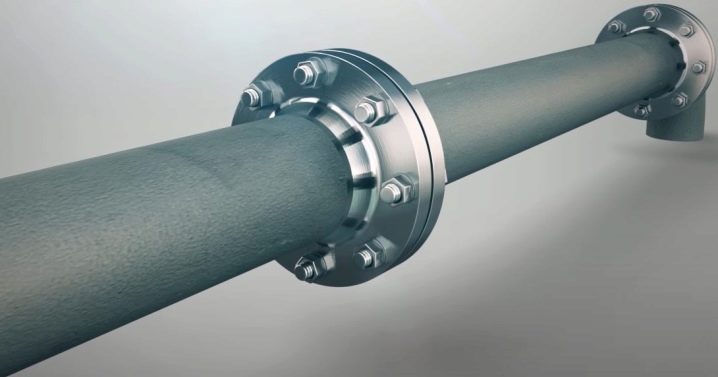

Соединять стальные трубы сваркой практично и недорого. Но если участок трубопровода должен быть разборным, либо в него требуется вставить задвижку или другой элемент, тогда применяют фланцевое соединение. Предназначение фланцев – одновременно обеспечивать герметичность стыка и возможность его разборки без повреждения трубопровода.

Что такое фланец

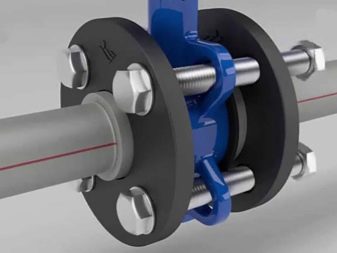

Фланец для трубопровода – это изделие из металла, предназначенное для стыковки стальных и чугунных труб между собой и с арматурой. В центре детали находится отверстие, в которое вставляется труба соответствующего диаметра.

В теле изделия есть отверстия под крепеж, которым соединители притягивают друг к другу, и стыкуют вставленные в них трубы.

Если фланец изготовлен в форме четырехугольника, то крепежные отверстия сверлят по углам. Чаще эти соединители имеют форму кольца, а отверстия под крепеж равномерно расположены по всей длине окружности изделия.

Фланец обеспечивает надежную работу стыка под давлением и без него.

Материал, из которого он изготовлен, длительное время выдерживает влияние агрессивной среды. Эти свойства позволяют использовать фланцевые соединения трубопроводов во многих областях промышленно-гражданского строительства.

Области применения деталей для соединения

Одним из главных преимуществ является герметичное соединение фланцев. Благодаря этому стыки выдерживают высокое давление и температуру, не пропускают транспортирующийся по трубам наполнитель, даже если в нем содержатся агрессивные компоненты. Поэтому стыковка труб с помощью фланцев широко применяется при строительстве таких объектов:

- центральные трубопроводы;

- газопроводы;

- системы для водоснабжения;

- теплотрассы;

- промышленные системы и коммуникации.

Кроме того, фланцевые крепежи являются частью корпусов арматуры и приборов, предназначенных для работы на трубопроводах. К числу таких элементов относятся:

- задвижки;

- обратные клапана;

- вантузы;

- расширительные компенсаторы;

- приборы учета наполнителя трубопровода;

- другие приборы или арматура.

Кроме этого, многие виды фланцев являются оптимальным вариантом для подключения трубопроводов к технологическим устройствам. На трубопроводах с диаметром, меньше 32 мм, фланцевые соединения не применяются.

Особенности фланцевого соединения

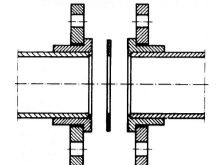

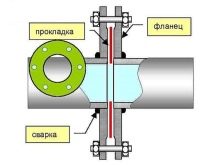

Фланцевые соединения труб являются альтернативой сварочных и муфтовых стыковок. В зависимости от материала изготовления фланец либо приваривается к сторцованному краю трубы, либо накручивается на него по резьбе. После этого края двух труб с установленными на них соединителями подводятся друг к другу и неподвижно соединяются крепежом: болтами, шпильками, гайками.

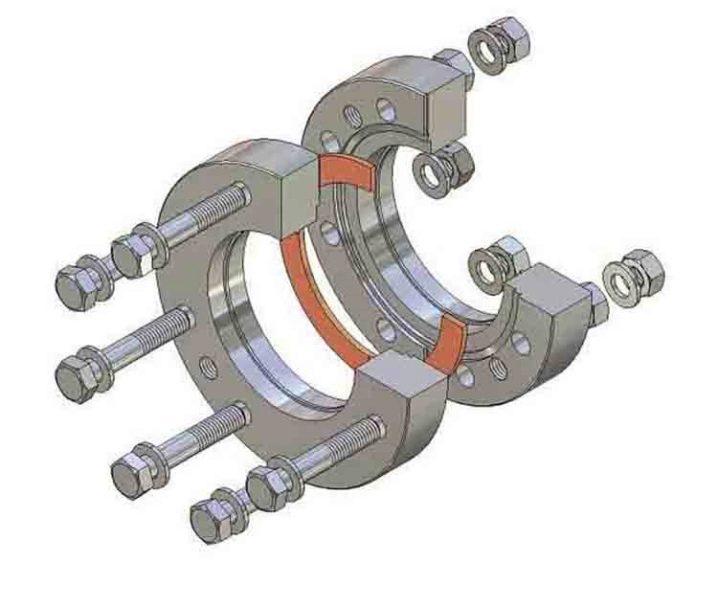

Эта особенность обеспечивает возможность демонтажа и повторной установки узлов трубопроводов. Герметизация стыков обеспечивается прокладками, которые вставляют между соединителями перед стягиванием. Материал прокладки зависит от химического состава наполнителя, но чаще всего их изготавливают из различных видов резины и фторопласта.

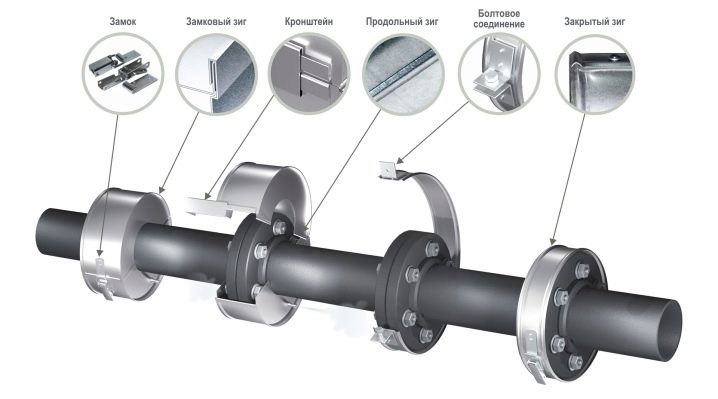

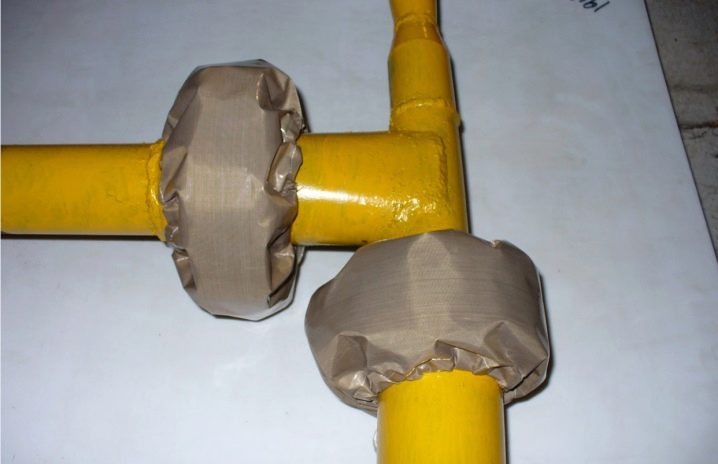

Несмотря на надежность герметизации, на соединения трубопроводов, по которым перекачивают агрессивную жидкость, устанавливают защитный кожух.

Его задача – предотвращение разбрызгивания опасного вещества в случае непредвиденного повреждения стыка. Широкий спектр применения обусловил изготовление фланцев различных видов.

Разновидности фланцев

Установленные стандарты предусматривают много разновидностей фланцев. Чаще всего типы фланцевых соединений подразделяют по следующим критериям:

- материал;

- тип контактной поверхности;

- конструктивное исполнение;

- высота выступа.

Соединительные детали изготавливают из серого и ковкого чугуна, углеродистой, нержавеющей, легированной стали, полипропилена.

Типы уплотнительной поверхности обозначают латинскими буквами и различают следующие:

- A – плоскость;

- B – соединительный выступ;

- F – впадина;

- E – выступ;

- D, M – паз;

- C, L – шип;

- K – под линзовую прокладку;

- J – под прокладку с овальным сечением.

Изделия с типом поверхности «шип» и «выступ» не являются широко распространенными. Их изготавливают только по специальным заказам.

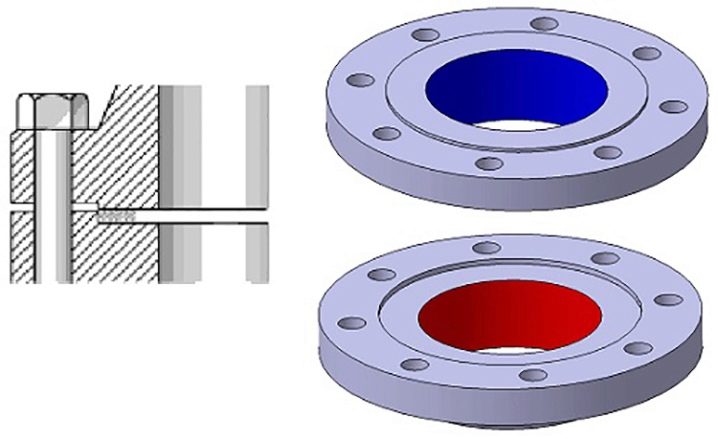

По конструктивному исполнению фланцевые диски разделяют на:

- плоские;

- воротниковые;

- свободные на приварном кольце;

- для сосудов и аппаратов;

- заглушки.

Последними глушат концевые отверстия тупиковых труб или отсекают участки трубопровода, подлежащего ремонту. Кроме этого, выпускают четырехугольные соединители с четырьмя отверстиями под крепеж.

Высота выступа определяет давление, при котором гарантируется работа фланцевого соединения без повреждений. Для работы при давлении, находящемся в диапазоне от 1,03 до 2,07 МПа, достаточно высоты выступа 1,6 мм. Если максимальное давление составляет 2,76 – 20,68 МПа, то высота выступа должна быть 6,4 мм.

Крепятся фланцы одинаково, независимо от разновидностей соединителей.

Технология монтажа фланцевого соединения

Перед монтажом межфланцевых соединений выполняются подготовительные работы. Соединители очищают от ржавчины, прогоняют резьбу на крепеже. Аккуратно вырезают прокладку и правильно выбивают в ней отверстия под трубу и болты. Прокладка не должна закрывать трубу и отверстия под крепеж. Выполнять герметизацию стыка использованными ранее прокладками нельзя.

После сведения стыкуемых элементов в нижнее отверстие и в два по горизонтальному диаметру вставляются три крепежа. Затем между ними опускается прокладка и размещается строго по центру к трубе.

После этого от руки затягивают один из крепежей. Следующим затягивают противоположный по диаметру. Затем устанавливают пару болтов, отступив четверть окружности от первой пары. Таким способом вставляются и поджимаются все крепежи.

Как правило, порядок крепления указан в чертеже, прилагаемом к изделию.

Окончательная затяжка гаек должна выполняться равномерно. Для этого лучше использовать гайковерты или ручные ключи без дополнительных удлинителей. За первые 24 часа работы усадка прокладки, рабочие вибрации приведут к ослаблению обтяжки. Поэтому необходимо проконтролировать стык и завернуть крепежные гайки, придав креплению прочность.

Монтаж фланцевых соединений не является сложным в исполнении, но из-за повышенной опасности конструкций к нему допускаются только специально подготовленные работники. Опасность связана с агрессивной средой наполнителя или его высоким давлением. По этой причине контроль за монтажом стыков возлагается на инженера.

Все о фланцевых соединениях

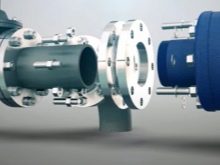

Фланцевые стыки предназначены для создания разъёмного и не менее герметичного, чем сварное, соединения. Назначение фланца – присоединение отводящих труб или трассы к входным патрубкам, ведущим в отсеки и ходы технологического оборудования, например, секции котельной.

Что это такое?

Фланцевое изолирующее соединение – метод стыковки участков трубопровода, где требуется обслуживание без перемонтажа или реконструкции уже имеющейся линии. Это позволяет ускорить прочистку, замену отказавших секций без использования пильно-шлифовального и сварочного оборудования. Трубопроводы, чья система предусматривает организацию дополнительных ответвлений, пересечений и врезок, зачастую не обходятся без разъёмных стыков.

Можно, конечно, использовать муфтово-сгонные секции, однако фланцевые разбираются значительно легче.

Для надёжной стыковки всей трубоходной металлоконструкции используют болты с комплектом гаек, пресс- и гроверных шайб, вворачиваемых в крепёжные отверстия, соседние из которых отстоят друг от друга на одинаковом расстоянии. Фланцевые стыки применяются не только в жидкостных системах трубопроводного обмена внутренней средой, но и в газовых, а также работающих на сжатом воздухе или парах любых жидкостей, нагретых до 100 и более градусов по Цельсию.

Наиболее популярная область применения фланцевых соединений – магистральные и вторично отходящие от них трубы подачи природного газа. Но по фланцевым секциям трубомагистрали гонят и нефть, аммиак, сероводород, оксиды неметаллов, также являющиеся газами в разогретом состоянии. Стальные фланцы применяют в сочетании таких же труб под приварку, однако на практике их всё больше вытесняют трубы ПНД (полиэтиленовые низкого давления), где фланец, имеющий кольцевую отбортовку с внутренней резьбой, навинчивается на пластиковую трубу. Допустимо использовать лишь полиэтилен и полипропилен, обладающие значительной упругостью при температуре от нуля до десятков градусов по Цельсию.

Фланец компрессионный, обладающий размером, к примеру, в 63 мм, применяется для возведения водопроводных систем, функционирующих на достаточно низком (до 1 атмосферы) давлении, включая мелиоративные инженерные коммуникации. Канализация, где жидкой средой в трубах является сточная или дренажная (ливневая) вода, не нуждается во фланцах с повышенным (10 и более атмосфер) давлении. Фланец обеспечивает переход с 63 мм (ПНД) на 5 см (сталь).

Стык производится путём связывания его через соответствующий фланец. Толщины стенок и резьбового зазора хватит, чтобы создать завинчивающееся разъёмное соединение. Его второе применение – стык для связи с шаровым запором, гидрозатвором и т. д. В комплекте может поставляться металлокольцо, благодаря которому перетяжка пластика, ведущая к появлению трещины на участке трубопровода, исключена. Такие детали не подходят для среды с температурой более 40 градусов. Рабочее давление берётся с запасом – 16 бар (параметр со значением «Ру-16»). Чтобы выбрать подходящее изделие, учитывают разграничение типов (или видов) фланцев по методу стыкования, способу изготовления и по классу давления.

По способу соединения

Способ соединения, как ранее отмечалось, может быть приварным (соединения из стали, например, морозостойкой 09Г2С) и врезным (резьбовое навинчивание). Для надёжного соединения по резьбе применяют фланцы с ободком, толщина стенок на котором составляет не менее 3 мм. Это кольцо наваривается на сам фланцевый «блин», затем полученное соединение отшлифовывается, получившаяся конструкция проверяется на отцентрованность, а далее на внутренней стороне стенок отбортовки режется резьба.

Так, для 50-миллиметровой трубы (приближённо это 2 дюйма) всё тот же 63-миллиметровый фланец предусматривает толщину стенок отбортовки приблизительно в 6,5 мм. Помимо 63х2, востребованы и другие похожие размеры, например, 110х4. Зависимость меньшего значения от большего в этой маркировке не всегда линейна.

Соединение приварным методом производится неразъёмным способом: на отрезок трубы навариваются два фланца с разных её концов. Соединение врезкой может потребовать лишь нарезания на уже существующей трубе резьбы. Далее резьба обматывается по канавкам ФУМ-лентой, паклей с нанесённой на неё термопастой. Затем фланец привинчивается на этот нарезной конец трубы.

Фланцы с шипом и пазом устроены следующим образом. Шип – один кольцевой бортик, паз – два, отстоящих друг от друга на ширину шипа. В результате соединение обеспечивается с куда более тонкой прокладкой, представляющей собой кольцо, чьи внешний и внутренний диаметры равны диаметрам шипа. Кольцо-прокладка вставляется и запрессовывается в паз одного из фланцев, затем в этот технологический канал вставляется шип второго фланца.

По способу изготовления

Фланцы изготавливают из средне- и высоколегированной сталей. Марки стали для фланцев учитываются по ГОСТу 12816-80. Распространённым способом является выделка фланцевых изделий горячим штампованием на кузнечном оборудовании. «Блин» штампуется, в результате образуются симметрично прорезанные отверстия, которые затем дорабатываются на токарном оборудовании. Альтернативы кузнечному штампованию – газовое разрезание, отливание в форме. Последний способ подразумевает вращение с использованием центробежного отливания.

По классу давления

Кованая сталь марки ASME-B16.5 использует 7 классов давления: 150, 300, 400, 600, 900, 1500 и 2500. Чем выше номинал класса, тем больше допустимое давление в трубопроводе. Класс давления обусловливается объёмом стали, затраченной на производство одной пары. Маркировка классов – безразмерная величина. По этому стандарту здесь учитывается количество фунтов на дюйм.

Используя конвертер величин, легко перевести это в атмосферы (килограммы давящего воздействия на квадратный сантиметр площади трубопровода). При повышении температуры с +20 до +450 по Цельсию разрешённое давление может уменьшиться до 5 раз: сталь, ослабленная разогревом, даёт больше возможностей воде, газу или пару вырваться наружу. Некоторые стали из одной фазы могут уже при этой температуре перейти в другую: например, карбидная структура преобразовывается в графитную.

Дополнительные элементы

Одних фланцев, как показывает практика, мало для обеспечения высококачественного стыка. В качестве дополнительных элементов применяются следующие решения.

- Болты и гайки с набором гровер- и прессшайб. Гроверная шайба, являясь витком пружины, не даёт соединению развинтиться от вибрации, вызываемой, к примеру, гидроударами при резком перекрытии воды, пара или газа на вентиле (задвижке) или кране. Это позволяет закрутить гайки до упора, не прибегая к их фиксации на витках болтов с помощью точечно-контактной сварки, что привело бы к порче крепежа и необходимости его спиливания/расточки.

- Уплотнение из резины создаёт герметизацию. Вместо резинового кольца может использоваться и клей-герметик. Это даёт возможность создать так называемое резиноподобное соединение, полностью или частично заменив вырезку из настоящей резины. Вместо резины могут применяться и другие термостойкие уплотнители, к примеру, эбонит либо композитные материалы на основе каучука.

Минимальное требование – резина должна выдержать нагрев хотя бы до 120 по Цельсию.

- Защитный кожух поставляется для закрытия фланцестыка на трубопроводе. Он может быть дополнен патрубком внештатного сливания. Изделие показано при использовании в качестве внутренней среды в трубе жидкости с химически активным составом. При этом оцинкованная или нержавеющая прослойка исключает вредное воздействие такой среды до определённой концентрации химреагента в воде.

Как и фланец, кожух не подходит для превышения температуры больше, чем на 450 градусов. Если подходящих кожухов в продаже не нашлось, потребитель вправе сделать заказ на изготовление изделий типоразмеров, подходящих в каждом конкретном случае.

Расчет и монтаж

Недостаточно просто поставить фланцы друг напротив друга, совместив их согласно правильно произведённому подбору. Потребуется и затягивание болтовых соединений. Чтобы качество стыка осталось неизменно высоким, следует выбрать наиболее высокоточные изделия, соответствующие друг другу.

Например, допуски шипа и паза не должны заметно расходиться друг с другом.

Для высококачественного монтажа фланцевого стыка сделайте следующее.

- С поверхностей (особенно соприкасающихся друг с другом участков на разных фланцах) очищают и удаляют остатки жира с помощью ацетона (спирта, растворителя-646, дихлорэтана или иного органически активного средства).

- Просматривают фланцы на присутствие (отсутствие) насечек, выбоин, вмятин, свидетельствующих как об отбраковке на производстве, так и о неправильных перевозке и хранении партии фланцев на складе.

- С резьбовой зоны снимают технологические заусенцы, далее стыкуемую часть покрывают машинным (индустриальным) маслом, смазкой или масляной отработкой.

- Устанавливают по центру прокладку. В паз её вставить легче при монтаже беспазно-бесшиповых фланцевых деталей. Бывшие в использовании прокладки брать незачем: их срок службы на новых изделиях заметно укорачивается, так как на предыдущих стыках они уже проработали довольно долгое время.

После установки болтов производится закручивание гаек до момента начала затягивания. Затем болты по одному затягиваются равномерно. Для четырёхболтового крепления используют последовательность затяжки по принципу «через один». Для затягивания болтов имеет смысл использовать тарировочный ключ. В него вмонтирован динамометр: если не довернуть болтовое соединение, то крепление может разойтись при гидроударах, если же перетянуть, будут рваться сами болты.

Затягивать весовым ключом гайки нужно до значения, которое рассчитано в соответствии с данным стыком. Для разных по условному диаметру (ДУ) фланцев используется своё значение усилия затяжки. Альтернативный способ закрутить соединения на фланцах – применить гидравлику для затягивания гаек, а для ускорения процесса предварительного закручивания гаечных соединений применяются пневматические гайковёрты.

Если соединений немного, а повышенная точность монтажа не особо критична, то гайки затягиваются вручную: простым рожковым, трубчатым или разводным ключом.

Расчёт ввода в эксплуатацию стыковых секций трубопроводов показывает, что усилие стягивания в первые сутки после монтажных работ ослабляется на одну десятую. На второй день следует с помощью всё того же весового ключа пройтись по всем соединениям. Ослабленные затяжки подтягиваются вновь до расчётного усилия.

Требования по сборке фланцестыковых секций учитывают не только условный диаметр, но и распирающее усилие (РУ), а также расчётное давление в системе. Это позволяет максимально высококачественно смонтировать трубные сегменты, обеспечив трубопроводам эксплуатацию без замены фланцев и прокладок на протяжении ряда лет с учётом периодического окрашивания всего воздуховода или газопровода.

Источник http://trubametr.ru/vidy-rabot/montazh/flantsevoe-soedinenie

Источник http://stroy-podskazka.ru/flanec/vse-o-soedineniyah/

Источник