Содержание

Какие станки используются для производства ПВХ-окон: характеристики, цена, правила выбора

Ежегодно увеличивается объемы реализации ПВХ-окон.

Это связано с заменой окон в существующем жилом фонде, построенном до 1995 года, по объемам это 28% от выпущенных ПВХ-окон, 68% потребляет новое строительство и оставшиеся 4% уходят на переоснащение евроокон, которые были установлены после 1995 года.

Важным является тот факт, что на отечественном рынке сегодня уверенно преобладают отечественные производители. Это можно объяснить тем, что продукция востребована, поэтому создать мини-цех по выпуску ПВХ-окон стало возможным для многих начинающих предпринимателей.

Высокая рентабельность производства, обеспечивает низкие сроки окупаемости в 3-4 года. Кроме того на рынке имеется в достаточном количестве оборудование, которое нужно для организации такого производства и даже готовые линии.

Зачем нужны?

Высокопроизводительные современные станки для выпуска металлопластиковых окон, полуавтоматические или оборудованные системой программного управления, дают возможность повысить продуктивность труда благодаря сокращению времени производства деталей и технологических операций.

Такой станок позволяет одновременно производить ряд технологических операций, а высочайшая точность и заложенная мощность обеспечивает производство высококачественной продукции без брака.

Современное ПО, которым снабжается оборудование, увеличивает скорость резки, автоматически рассчитывает оптимальную скорость вращения для шпинделя. Подобный аппарат способен управляться даже удаленно, посредством современных, беспроводных линий связи.

Обрабатывающие центры на линии изготовления ПВХ-окна выполняют комплексную обработку детали, без замены ее положения: фрезеровку, раскройку, сварку и шлифовку. Профиль последовательно проходит все стадии процесса после съема размеров оконного проема.

Алгоритм производства:

- по полученным данным формируется электронный чертеж ПВХ-окна;

- нарезают заготовки ПВХ-профилей;

- выполняется отверстия для фурнитуры и отвода влаги;

- нарезают, монтируют и крепят армопрофили;

- сваривают ПВХ-профили;

- шлифуют полученные швы;

- фрезеруют импосты.

Требования

Все оборудование для производства ПВХ-окон, которое размещается в цеху, должно соответствовать ГОСТ в части безопасной работы в течение всего нормативного срока эксплуатации:

- Конструкция станков обязана минимизировать возникновения опасных ситуаций на производстве в ходе настройки, обслуживании, ремонта или их работы.

- Станки, должны быть устойчивыми, смещение и падение их во время работы не допускаются.

- Они должны хорошо освещаться во время работы, иметь средства защиты и автоматической остановки

- Конструкция станков должна иметь защиту, которая не позволяет их использовать не по назначению.

Важно! Изготовитель оборудования должен информировать потребителя о всех возможных аварийных ситуациях на станках, методах профилактики и защиты персонала.

Средства защиты станочного оборудования:

- Противопожарный щит.

- Аптечка для предоставления медпомощи.

- Автоматический выключатель для аварийной отсечки подачи электроэнергии к станку.

- При необходимости включения вспомогательного ручного пневмоинструмента, в комплект дополнительно включают регулятор давления.

- Обдувочный пистолет для очистки станочного оборудования и рабочей зоны от стружки.

- Ящик для запасных деталей и инструмента.

- Резиновый коврик либо деревянный щит на полу перед станком.

- Электрическая розетка для включения электрического инструмента.

Какие разновидности применяются?

На отечественном рынке представлено большое число разных моделей таких станков, как отечественных, так зарубежных производителей. Они отличаются между собой уровнем автоматизации и ценой.

Для того чтобы правильно закупить оборудование вначале нужно позаботиться о помещении, затем выполнить проект его обвязки и определить норму выработки ПВХ-окон в одну смену.

От этого будет зависеть уровень производительности станков. Выбирая помещение нужно учесть следующие параметры:

- Наименьшая площадь производственного участка — 50 м 2 .

- Место расположения — промышленная зона.

- В здании должны быть дополнительные комнаты: бытовка для рабочего персонала и склад готовой продукции.

- Цех должен быть оборудован системами подачи воды, отвода стоков, отопления и электричеством с трехфазным вводом 380 В.

Совет! При организации производства на первых порах можно приобрести базовое оборудование, которые уже было в употреблении.

Сварочный

Сварочные станки расплавляют прилегающие участки сопрягаемых элементов и соединяют их между собой , используя высокое давление среды. Они выпускаются с ручным и автоматическим регулированием.

Наиболее популярные сварочные аппараты для производства евроокон:

-

РС-2, Россия, двухголовочный сварочный станок.

Преимущества: сварка под прямым углом, кулачковые зажимы заготовки, регулируемый микроконтроллер, для настройки температуру от 0 до 340 С, световая и звуковая сигнализация завершения сварки.

Недостаток: низкая мощность 1500 Вт и недостаточный уровень автоматизации.

Преимущества: 100% автомат, разные углы сварки, может применяться для окон и дверей, выбор температурного режима, пневматический прижим.

Недостаток высокая стоимость и мощность потребления электрической энергии.

Преимущества: 100% автомат, угол соединения деталей на правой головке от 30 до 90 градусов, а на левой от 30 до 180 градусов, максимальная температура нагрева 180 С, толщина шва в диапазоне от 0,2 до 2 мм, мощность 4.9 кВт, автоматическое регулирование параметров: Т сварки, время плавления и сваривания, давление плавления и сваривания.

Недостатки: высокая стоимость, низкая ремонтопригодность, необходимость привлечения опытного персонала.

Копировально-фрезерный

Их задача выполнение качественного фрезерования отверстий под размещение фурнитуры, ручек замков. Существующие разновидности такого оборудования:

- Настольный с ручными прижимами механическим типом срабатывания. Отверстия различной формы в пластике выполняются по шаблону. Не может выполнять тройные отверстия под ручку, для этого нужно использовать дрель или трехшпиндельную головку, устанавливаемая на сверлильный станок.

- Одношпиндельный станок, также не может выполнять тройные отверстия под ручку, чаще применяется при обработке алюминиевых окон.

- Стационарный трехшпиндельный с пневматическими прижимами, полный автомат.

Наиболее популярные модели на российском рынке:

-

Yilmaz FR 222, Турция, переносной станок.

Преимущества: тройные отверстия под ручку, пальчиковая фреза для ПВХ и алюминия, высокоскоростной двигатель, газовый амортизатор для плавного регулирования высоты опускания, 2 механических прижима, настройка перемещение головы в нескольких плоскостях.

Недостатки: низкий уровень автоматизации и ручная фиксация деталей.

Преимущества: универсальный для ПВХ и алюминиевых профилей. Можно фрезеровать дренажные отверстия, под фурнитуру и ручку благодаря пальчиковой фрезе.

Недостаток низкий уровень автоматизации.

Преимущества: 100% автомат, 3 независимых электродвигателя Hertz, 4 пневмоприжима, по 2 на вертикаль и горизонталь, шаблоны, пистолет для удаления наработанной стружки, система рольгангов.

Недостаток: высокая стоимость, низкая ремонтопригодность, необходимость привлечения опытного персонала.

Углозачистной

Их задача выполнить фрезеровку углов, в зависимости от модели оборудования, может устанавливаться до 6-ти фрез. Лучшие станки с ЧПУ могут обрабатывать свыше 300 окон в смену, с программным определением профиля и возможностью обработки сложных криволинейных поверхностей.

Популярные углозачистные аппараты:

-

Ozcelik Orbit IV SA, Турция.

Преимущества: с ЧПУ, в архиве сохраняется программы на 250 профилей, панель управления на дисплее с сенсором, регулировка скорости, в комплекте идут быстросъемные валы для выбора фрез.

Недостатки: высокая стоимость и квалифицированное обслуживание.

Преимущества: 3 быстросъемных вала, установка режимов обработки:нож, фреза или полная обработка, поддерживающий стол, более качественная обработка поверхности профиля. Недостатки: ручная смена вала, низкий уровень автоматизации процесса.

Преимущества: прижим рам/створки, пневмопривод перемещения зачистных ножей верх/низ, наибольшая высота профиля — 120 мм, плавность обработки.

Недостатки: не выявлены.

Преимущества: пневмозажимы профиля,2 быстросъемные фрезовые оснастки, высокая скорость оборотов — 3000 об./мин., предельный Д фрезы 230 мм.

Недостатки: низкий уровень автоматизации, необходимость ручной смены фрез.

Гибочный

Станочное оборудование для изгибания оконного профиля группируется по способу нагрева заготовки: в емкости с глицерином, с инфракрасным излучением и воздушный нагрев горячим воздухом.

Популярное гибочное оборудование:

-

Vermak Twist 3000, Германия, нагрев в глицериновой ванне.

Преимущества: равномерный разогрев профиля, высокая скорость разогрева, высокое качество полученного профиля, отсутствие брака, при допущенной ошибке можно вернуть профиль в камеру, разогреть его и исправить дефект.

Недостатки: вредное производство из-за паров глицерина, необходимость отдельного помещения и средств индивидуальной защиты, загрязнения глицерина из-за использования разноцветного профиля, частая его замена под каждый цвет, дополнительная очистка профиля после ванны, медленная процедура выставления шаблона, дополнительные затраты на покупку и утилизацию глицерина.

Достоинства: большой выбор вариантов изгиба, по одному или нескольким R в разные стороны, низкий расход электроэнергии, чистота производственного цикла, не требуется обеспечения высокого уровня защиты, только перчатки, для того чтобы защитить руки оператора от горячего профиля, простота процесса и низкая себестоимость единицы изделия.

Недостатки: неравномерный обогрев изделия, продолжительный цикл нагрева, возможно пригорание заготовок и повреждение ламинированного профиля, а также выброс вредных веществ при перегреве ПВХ.

Преимущества: равномерность прогрева профиля, регулируемая длина прогрева, стол с пневмоуправлением.

Недостатки: высокий удельный расход электроэнергии, неправильная настройка скорости и температура потока, может повредить нагреваемые детали, высокий уровень шума, высокая стоимость оборудования.

Особенности аппаратов для пластиковых конструкций

При организации оконного производства, важное значение имеет выбор оборудования: ручной или автоматический. Понятно, что последний вариант предпочтительнее по качеству и скорости изготовления ПВХ-окон, однако он чаще всего не по карману начинающим предпринимателям. И даже если покупать автоматы б/у, это не спасет положение.

Поэтому собственник должен сделать выбор между ручными и автоматическими станками с ЧПУ. Этот выбор будет влиять на производительность участка и число приглашенных рабочих. Для правильного выбора потребуется знать какое оборудование допустимо использовать в ручном режиме, а какое только в автоматическом.

Ручные

К ручному оборудованию для производства евроокон, которое пользуется спросом можно отнести:

- KD 300 – пила, способная изменять угол резки;

- MK 420 – пила, оборудована нижним подающим диском;

- CK 401 – пила, нарезающая штапик;

- KM 212 — обработка торцов импоста;

- СВР 1 — сварочный станок;

- Х 1 — полуавтомат одноголовочный сварочный станок;

- STARTECH 7 — фреза для дренажных каналов под 90°;

- STARTECH 6 – выполнение отверстий под ручку;

- STARTECH 4 – стамеска, выполняющая зачистку углов;

- STARTECH 3/E — углозачистной станок;

- SMART/E — углозачистной станок;

- электроинструмент, зачищающий пазы под уплотнитель;

- STARTECH 2 — настольный станок для зачистки углов;

- OSCAR — зачистка углов + обработка торцов импоста;

- CA 600 – зачистка углов.

Справка. Ручное оборудование применяются на малых предприятиях с выпуском до 50 окон за смену. Все действия исполнитель выполняет вручную с применением физической силы.

К преимуществам использования ручного можно отнести:

- низкий удельный расход электроэнергии;

- мобильность производства;

- нетребовательность к условиям эксплуатации;

- быстрый срок окупаемость;

- возможность изменять форму ПВХ-окна.

К недостаткам ручного оборудования специалисты относят:

- низкий уровень производительности труда;

- большой процент брака и некондиции.

Автоматические

Такие станки приобретают для цехов с производительностью от 50 единиц за смену, когда у предприятия налажены большие объемы реализации типового размера конструкций. Все автоматические станки собираются в группу в порядке осуществления производственных операций, которые, по возможности, связываются между собой транспортирующими механизмами.

К наиболее надежному и высокопроизводительному автоматическому оборудованию специалисты относят следующие марки:

- ACK 420 – пила, функционирующая с нижним расположением диска;

- H 100 — пила, функционирующая с нижним расположением диска;

- DC 421P — двухголовочная пила, фронтальная подачей режущего диска;

- SC 231 – готовая линия резки и обработки профиля;

- CK 412 — пила для резки штапика;

- H 700 — пила для резки штапика;

- KM 213 — для обработки торцов импоста;

- CS-801 — для крепления соединителя импоста;

- MS 502 — для установки импоста;

- H 505М – сварка, одноголовочный;

- DK 502 – сварка, двухголовочный;

- FW 441 – сварка, четырехголовочный;

- SL 901 — сварочно-зачистная линия;

- Н 200 — универсальный фрезерный;

- CA 603 – станок для зачистки углов;

- СС 222 — станок для зачистки углов с ЧПУ;

- SL 901 — сварочно-зачистная линия.

Преимущества автоматических аппаратов для производства евроокон:

- высочайшая производительность;

- совершенная геометрия окон согласно требованиям ГОСТ;

- простота в эксплуатации;

- способность программирования;

- для обслуживания станков нужен один человек;

- не нужно выполнять разметочные операции;

- простая перенастройка на новый заказ;

- высокая скорость завершения операций;

- возможность подготовки производственного процесса и прогнозирования сроков исполнения заказа.

К недостаткам пользователи относят:

- высокая стоимость оборудования, монтажа, обслуживания и ремонта;

- высокие требования к производственному цеху;

- низкая возможность у оператора повлиять на технологический процесс;

- большой срок окупаемости;

- низкая ремонтопригодность;

- необходимость привлечения высокооплачиваемых специалистов;

- нерентабельная работа с единичными заказами.

Что выбрать?

Подбор оборудования — одна из основных задач при организации такого производства. Для того чтобы правильно его выполнить нужно учитывать следующие показатели:

- вид нужной обработки;

- точность обработки и гибкость настройки станка;

- мощность станков, частота оборотов шпинделя и скорости подачи деталей;

- габаритные размеры станка;

- стоимость оборудования;

- возможность уборки отходов;

- удобство и безопасностью выполнения операций.

При серийном производстве, когда один станок должен выполнять несколько разнообразных операций, он должен соответствовать всем технолос

Обратите внимание! При выборе автоматического оборудования для массового производства пластиковых конструкций, также необходимо проверить, чтобы производительность его соответствовала такту выпуска или обработки ПВХ-деталей.

Заключение

Выбор оборудования станков для выпуска ПВХ-окон зависит, прежде всего, от финансовой возможности предпринимателя и объемов производства. Сегодняшний рынок может предоставить любое ручное или автоматическое станочное оборудование как отечественного, так и западного производства с объемами производства от 20 до 300 окон за смену.

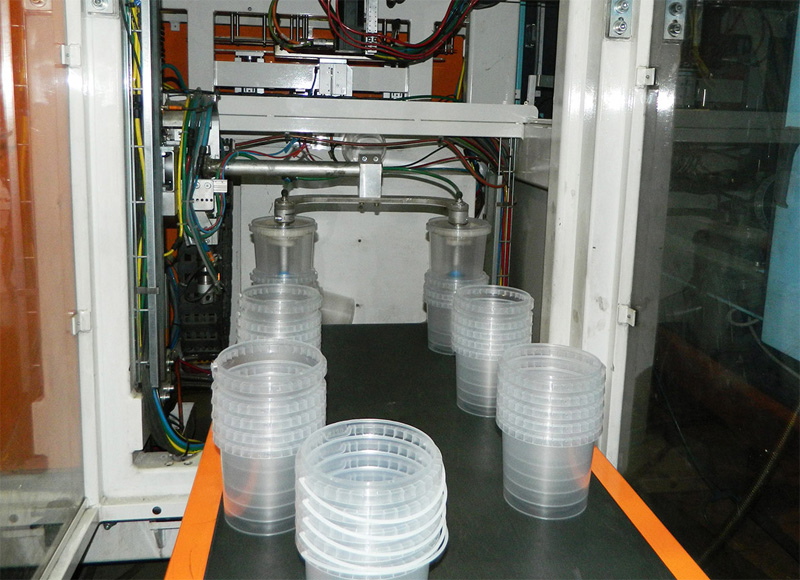

Бизнес-идея: производство пластиковых ведер

Легкость, удобство, сохранение в течение длительного времени первоначального вида и заявленных качеств – основные характеристики ведер из пластика, за которые их так ценят потребители. Поэтому бизнес, связанный с их производством, вполне может стать успешным и прибыльным.

Концепция бизнеса

Сфера применения пластиковых ведер очень широка. Хорошая герметичность делает их пригодными для хранения не только сыпучих, но и жидких продуктов, строительных материалов, бытовой химии и т.д. Стандартный объем ведер – от 0,4 до 32 литров, а форма – круглая, квадратная, овальная, прямоугольная.

Идея бизнеса заключается в открытии предприятия по производству ведер из различных материалов на основе пластмассы, разного объема и назначения.

Основными покупателями готовых изделий станут промышленные предприятия, предприятия по производству пищевых продуктов, сельскохозяйственная и строительная отрасли, а также частные лица.

Технология изготовления традиционной пластиковой тары состоит из нескольких последовательных этапов. Сначала гранулированное сырье засыпается в бункер, где под воздействием высоких температур происходит расплавление до жидкого состояния. К субстанции добавляют красящие вещества (колеры) в зависимости от оттенка, который требуется получить.

Далее расплавленный пластик переливается в пресс-формы. Именно там для будущего ведра задают стандартизированные параметры. Специфическую форму тара получает в другой пресс-форме. Такие универсальные установки делятся на несколько видов. Самым распространенным вариантом считается холодноканальная форма. Она стоит дешевле других вариантов (горячеканальной или комбинированной) и проста в применении.

В эту форму расплавленная субстанция попадает из литникового отверстия. Сформированное под давлением ведро проходит этап охлаждения и перенаправляется конвейером на следующую позицию для крепления ручки, которые бывают пластиковыми или металлическими в зависимости от функционального назначения емкости. Для производства ручек из пластика применяют метод штамповки, из металла – сгибание материала на станках. Если предусмотрено дизайном, ведро оснащают крышкой, украшают рисунком.

Что потребуется для реализации?

Любой бизнес начинается с составления плана деятельности, в котором отражаются все основные аспекты функционирования будущего предприятия – от момента регистрации фирмы до размеров чистой прибыли и сроков окупаемости.

Далее находят и арендуют помещение, закупают необходимое оборудование, укомплектовывают штат, приступают к производственному процессу.

Из оборудования для оснащения линии потребуется:

- бункер для плавления гранулированного сырья (термопласт автомат);

- пресс-формы, которые выбираются в зависимости от характеристик готового ведра;

- специальные загрузчики исходного сырья;

- холодильная установка;

- машина для сгибания ручек из металла;

- машина для нанесения рисунков на готовые изделия.

Что касается сырья, то в таком производстве используют полиэтилен, полипропилен или нейлон. Выбор вещества зависит от типа содержимого, для хранения которого предназначено ведро. Например, для химикатов лучше выбирать полиэтилен или нейлон. Это же относится к бытовым продуктам. А вот для продуктов питания подходящим вариантом станет более безопасный полипропилен.

Дешевле всего по стоимости обойдется полиэтилен низкого давления – от 32 руб/кг, дороже – полипропилен – от 35 до 80 руб/кг.

В данном случае указана стоимость первичного сырья, которое вы будете приобретать у поставщиков. Но можно купить и специальную дробилку для переработки вторичного сырья.

При регистрации предстоит выбрать статус – ИП или ООО. Получить свидетельство индивидуального предпринимателя вы сможете за более короткое время, да и по средствам это обойдется дешевле. Однако, если зарегистрироваться в форме ООО, появится возможность придумать название предприятию, работать по безналичной системе расчетов, что существенно повысит статус фирмы в глазах потенциальных покупателей. Вопросы об открытии придется согласовать также с другими инстанциями – администрацией, СЭС, Пожнадзором.

Разместить производственный цех можно в любом помещении. Основное требование – целостность строения, отсутствие протечек, рабочие системы коммуникаций и отопления. Других требований к цеху не предъявляется. Но, если процесс вспенивания пластика будет осуществляться на основе взрывоопасных веществ (например, пентана), тогда производство потребует соблюдения предусмотренных пожарными нормами правил безопасности.

Место ищите подальше от жилых районов. Лучше, если получится снять пустующие промышленные площади на окраине города.

Подходящая площадь – от 40 до 150 м². Отдельно придется оборудовать склад. Несмотря на малый вес готовых изделий, они займут много места. Также потребуется склад для хранения сырья. Чтобы сохранить качество гранулированных полимеров, помещение, где они будут храниться, должно отапливаться.

В смену должно работать от 3 до 5 человек. Следовательно, для работы по сменному графику придется нанять две команды, общей численностью от 6 до 10 человек. Также фирме нужны технолог, бригадир, маркетолог, бухгалтер.

Искать покупателей на пластиковые ведра долго не придется. Особенно, если качественно подойти к организации и реализации рекламной кампании. Рекламируйте свою продукцию через интернет. Собственный сайт – самый эффективный источник привлечения клиентов.

Вы можете запустить линейку ведер со специальным рисунком, своего рода логотипом фирмы, провести демонстрацию продукции на тематических выставках или аукционах. Чем большее количество потенциальных клиентов удастся охватить рекламой, тем выше будет в результате товарооборот предприятия.

Пошаговая инструкция запуска

- Регистрация.

- Помещение.

- Оборудование и материалы. Затраты на оборудование составят около 2 708 000 рублей. Из них (примерная стоимость указана в рублях): термопласт – 1 000 000; пресс-формы для литья ведер разных объемов – 1 100 000; форма для изготовления пластиковых ручек – 50 000; форма для изготовления крышек – 70 000; загрузчик гранул в бункер – 30 000; холодильная система – 200 000; гибочное оборудование – 8 000; машина для нанесения офсетной печати – 250 000. На закупку сырья из расчета на три месяца придется потратить около 500 000 рублей. Чтобы оборудовать помещения для административного персонала, закупить мебель и оргтехнику, потребуется еще около 300 000 рублей.

- Персонал.

- Реклама.

Финансовые расчеты

Стартовый капитал

| Вид расходов | Сумма, рублей |

| Оформление документов | 3 000 |

| Аренда | 50 000 |

| Оборудование | 2 708 000 |

| Сырье | 500 000 |

| Оборудование помещения для администрации предприятия | 300 000 |

| Реклама | 40 000 |

| Итого | 3 601 000 |

Ежемесячные расходы

| Вид расходов | Сумма, рублей |

| Аренда | 50 000 |

| Налоги | 15 000 |

| Коммунальные платежи | 30 000 |

| Заработная плата | 300 000 |

| Итого | 395 000 |

Сколько можно заработать?

Стоимость одного ведра составляет от 10 рублей и выше в зависимости от габаритов тары и материала, из которого изделие изготовлено. Если оборудование будет работать на полную мощность, то уже через 2-3 месяца предприятие выйдет на чистую прибыль в размере 250 000 – 300 000 рублей.

Сроки окупаемости

Самоокупаемости фирма достигнет через 2-3 месяца, а вернуть вложенные инвестиции получится через 12-18 месяцев. При этом рентабельность производства составит не менее 35%.

Заключение

Деятельность, связанная с производством пластиковых ведер, потребует немалых вложений. Но если вы ищете нишу бизнеса, которая еще не полностью освоена конкурентами и предполагает масштабное производство продукции, пользующейся спросом у покупателей, обратите внимание на этот вид.

Производство филамента для 3Д-печати

Administrator » более года назад

3Д-печать — один из самых простых способов изготовить технически сложную деталь в небольшом тираже. Главное преимущество — отсутствие любых ограничений, за исключением размера финального изделия. Размер ограничивается только характеристиками используемого трехмерного принтера.

Технология 3Д-печати печати заключается в плавлении специального пластикового прутка и его послойным наложением. Слои разогретого материала накладываются поверх предыдущих, в результате чего образуется деталь. Печатный столик маневрирует во фронтальной, профильной и горизонтальной плоскости, что позволяет осуществлять печать по всем трем осям (x,y,z).

Моделирование методом послойного наплавления (FDM) подразделено на две категории:

Печать ABS-пластиком — жесткий пластик, который сохраняет свои свойства на протяжении длительного срока использования детали.

Печать PLA-пластиком — экологический пластик, производимый из кукурузы. Не пахнет при нагревании, однако быстро теряет свои свойства, и в течении 2-3 лет (если поместить в землю) полностью разлагается. Не подходит для использования на открытом воздухе, так как после обильных осадков, может начать терять свои свойства.

Цена на такой пластик достаточно высока: в России за килограмм ABS необходимо отдать 1645 рублей, за килограмм PLA — 1845 рублей.

Бизнес-проект, описанный ниже, и уже реализованный несколькими людьми, подходит для специалистов в электронике и механике. Оборудование, необходимое для данного производства, не производит ни одна компания, что вынуждает желающих строить собственные производственные станки.

Производство филамента для 3Д-печати

Данный проекта заключается в том, чтобы производить филамент для печати на 3Д-принтере. Производство такого пластика является уникальным в своем роде, и кардинально отличается от методик производства ABS и PLA.

Главная особенность технологии — экологический подход к реализации. Для производства филамента необходимы пластиковые бутылки, из которых в дальнейшем производится пруток.

Что касается технических свойств такого прутка, он выходит более тяжелым и жестким: в качестве сырья для производства бутылок используется полиэтилентерефталат, который весит на 10-20% больше, чем стандартные для печати на 3Д принтере материалы.

Такой пластик подходит для большинства 3Д-принтеров в ценовом диапазоне от 300 долларов: такие принтеры, как правило, имеют регулировку температуры, и совместимы с разными типами пластика.

Таким образом, ключевой подход к клиенту обеспечивают сразу два фактора: низкая цена на продукт и его экологичность.

Во время использования данного пластика, необходимо держать принтер в проветриваемом месте. В отличии от PLA-пластика, который абсолютно безопасен для человека, при нагревании полиэтилентерефталата, выделяется большое количество вредных веществ. Об этом обязательно необходимо предупредить клиента, в особенности, если он печатал PLA-пластиком до этого.

Реализация проекта

На начальных этапах данного проекта, бизнес больше похож на гаражное производство: ввиду того, что необходимое оборудование не производится (направление переработки ПЭТ-бутылок в филамент — узкоспециализированное, и не пользуется большим спросом), оборудование необходимо создавать своими руками.

Конструкция станка достаточно простая: с помощью специального механизма (бутылкореза), пластиковая бутылка нарезается полоской диаметром в 3-6 мм, после чего направляется в нагревательный элемент.

Температура спирали нагревателя должна иметь регулировку в диапазоне от 250 до 350 градусов. Конструкция подразумевает алюминиевый короб, внутри которого расположено конусное сквозное отверстие с входным диаметром в 5-7 мм, и выходным соплом диаметром 1.75 мм (стандарт филамента для 3Д-принтера).

После, пластик должен быть намотан на катушку. Данное действие можно осуществлять с помощью мотора с экструдером: начало пластиковой обмотки фиксируется на катушке, после чего включается редуктор на низких оборотах.

Данный станок автоматически нарезает бутылку с помощью бутылкореза, полученная лента нагревается в экструдере, в результате чего получается альтернативный филамент для 3Д-принтера. Пруток, в дальнейшем, наматывается на бобину, после чего сразу может быть использован в 3Д-печати.

Преимущества и недостатки

Отдельным параграфом хотелось бы рассмотреть все особенности данного бизнеса. Начнем с преимуществ:

100% экологичность, а также минимальные расходы на материалы. Основные расходники — пластиковые бутылки, которые можно получать практически бесплатно.

Большой поток клиентов, который обусловлен низкой ценой на продукцию.

Также, рассмотрим и недостатки:

Стоимость реализации, окупаемость

Стоимость реализации данного проекта зависит от масштаба: постройка одного станка обходится примерно в 100-120 долларов, включая стоимость всей электроники, необходимой для контроля температуры нагревательного элемента.

Процесс обработки одной бутылки на таком станке занимает до 10 минут: таким образом, производственная мощность одного такого станка составляет 180 метров пластикового прутка в час, или же около 900 рублей в денежном эквиваленте (стоимость продажи).

Как показала практика, продажа такого пластика — достаточно выгодное занятие. Еще один способ заработка в данной отрасли — 3Д-печать изделий произведенным пластиком. Экологичность вашего производства, а также сам интерес производства пластика из полиэтилентерефталата заинтересует клиента, и убедит его повторно воспользоваться вашими услугами.

Источник https://stroim-domik.org/stroitelstvo/okna/vidy-ok/plastikovye/stanki-dlya-proizvodstva

Источник https://zapusti.biz/biznes-idei/proizvodstvo-plastikovyh-veder

Источник https://dohod-s-nulya.ru/viewtopic.php?f=34&t=12274