Содержание

Плата за аренду производственных помещений и оборудования – прямые или косвенные расходы?

Плата за аренду производственных помещений и оборудования – прямые или косвенные расходы?

Подпунктом 10 п. 1 ст. 264 НК РФ предусмотрено: плата за аренду производственных помещений (использование в хозяйственной деятельности чужого имущества) – это прочие расходы, связанные с производством и (или) реализацией товаров (работ, услуг). Данное обстоятельство, по мнению организации, свидетельствует о косвенном характере указанных затрат и, соответственно, о невозможности их отнесения в налоговом учете к прямым расходам. К тому же в ст. 318 НК РФ арендные платежи в перечне прямых затрат не поименованы. Это, решил налогоплательщик, еще один аргумент в пользу того, что расходы на аренду помещения под производство следует считать косвенными. Проверяющие с такой трактовкой налоговых норм не согласились и переквалифицировали часть арендных платежей из косвенных расходов в прямые. В итоге спорную ситуацию пришлось разрешать арбитрам, причем не только окружным (Постановление АС МО от 30.09.2014 по делу № А41-4902/14), но и высшим (Определение ВС РФ от 12.01.2015 № 305-КГ14-7150). Чьей позиции они отдали предпочтение – узнаете из статьи.

Аренда производственных помещений. Суть спора.

Налоговым органом проведена выездная проверка общества – производителя мебели. Ее итогом стали доначисления налога на прибыль в сумме 1,2 млн руб. (включая пени). Кроме того, за грубое нарушение правил учета расходов, уменьшающих налогооблагаемую прибыль, на организацию наложен штраф, предусмотренный п. 3 ст. 120 НК РФ, в размере 197 тыс. руб. Таким образом, по результатам выездной проверки долг налогоплательщика перед бюджетом составил порядка 1,4 млн руб. Что же послужило основанием для этих доначислений?

В ходе контрольных мероприятий налоговики установили, что общество для осуществления хозяйственной деятельности арендовало у юридических лиц производственные, административные и складские площади. В производственных цехах размещалось собственное и арендованное оборудование, используемое для изготовления мебели. В складских помещениях хранились готовая продукция и материалы, необходимые для ее изготовления. На административных площадях были оборудованы рабочие места организационно-распорядительного персонала (ОРП). Кроме того, в одном из взятых в аренду производственных помещений находился демонстрационный зал, в котором потенциальные покупатели могли ознакомиться с образцами продукции общества.

По условиям договоров ежемесячная плата за аренду производственных помещений состояла из двух частей: постоянной и переменной. Первая из них являлась фиксированной и представляла собой плату за пользование арендуемыми площадями в рублевом эквиваленте за 1 кв. м площади. Вторая (переменная) часть складывалась из стоимости электроэнергии, отопления, водопотребления и иных коммунальных услуг, фактически потребленных арендатором в производственной деятельности. Так вот, арендные платежи за право пользования всеми перечисленными выше площадями и оборудованием налогоплательщик считал косвенными расходами на аренду помещения, которые в силу п. 2 ст. 318 НК РФ при исчислении налога на прибыль признаются единовременно в текущем отчетном (налоговом) периоде. Налоговые инспекторы с этим не согласились.

По их мнению, расходы на аренду помещений и оборудования, которые непосредственно используются в производственной деятельности и задействованы в технологическом процессе изготовления продукции, косвенными быть не могут. Поэтому проверяющие исключили спорные затраты из косвенных расходов, учтя при этом их часть в составе прямых исходя из доли реализованной продукции.

Налогоплательщик посчитал, что налоговый орган не прав, и оспорил решение инспекции сначала в административном, а затем в судебном порядке.

Расходы на аренду помещени я. Аргументы налогоплательщика.

В ходе судебного разбирательства общество не отрицало: спорные объекты принимают непосредственное участие в производстве продукции, однако отказалось признавать, что затраты на их аренду следует учитывать в составе прямых расходов на аренду помещения. В обоснование своей позиции налогоплательщик привел следующие доводы.

Во-первых, отсутствует прямая связь расходов на аренду помещений под производство и оборудования с количеством произведенной продукции.

Во-вторых, п. 10 ст. 264 НК РФ предусмотрено, что арендные платежи за временно используемое чужое имущество относятся к прочим расходам, связанным с производством и (или) реализацией. Это обстоятельство также свидетельствует о косвенном характере спорных затрат.

В-третьих, в ст. 318 НК РФ приведен закрытый (то есть окончательный и не подлежащий расширительному толкованию) перечень прямых расходов. Согласно данной норме таковыми могут быть:

- затраты на приобретение сырья, материалов, комплектующих изделий, полуфабрикатов, необходимых для производства товаров (работ, услуг);

- заработная плата производственного персонала (включая страховые взносы во внебюджетные фонды);

- суммы амортизации по основным средствам, используемым в процессе изготовления продукции, при выполнении работ, оказании услуг.

Иные затраты в норме не указаны. Значит, арендная плата может быть только косвенным расходом. В связи с этим общество в учетной политике для целей налогообложения закрепило перечень прямых затрат, который полностью (без каких-либо дополнений или исключений) повторяет положения абз. 6 – 8 п. 1 ст. 318 НК РФ.

В-четвертых, налогоплательщик самостоятелен в формировании учетной политики в части отнесения расходов к косвенным или прямым.

В-пятых, организация считает невозможным установить долю участия постоянно увеличивающихся спорных затрат в формировании стоимости выпускаемой продукции. Следовательно, данные затраты в состав прямых расходов относить нельзя, ведь единица выпущенной продукции не должна изменять цену ее производства на момент реализации.

Расходы на аренду помещения. Позиция налогового органа.

Проверяющие в ходе контрольных мероприятий обследовали арендованное имущество налогоплательщика. При осмотре было установлено, что все помещения (кроме конторы (где был размещен ОРП), офиса, демонстрационного зала, пропускного пункта) и оборудование непосредственно участвуют в изготовлении выпускаемой продукции. Поэтому расходы на аренду этого имущества, без которого невозможен производственный процесс, участвуют в формировании себестоимости продукции. Значит, их неправомерно учитывать в составе косвенных расходов. Это во-первых.

Во-вторых, перечень прямых расходов, содержащийся в п. 1 ст. 318 НК РФ, носит открытый характер, поскольку оговорка «могут быть включены» не ограничивает право налогоплательщика включить в их состав иные затраты, не упомянутые в данной норме.

В-третьих, налоговый орган акцентировал внимание суда на том, что, учитывая положения ст. 318 НК РФ в совокупности со ст. 253, можно заключить: все понесенные налогоплательщиком расходы в целях исчисления налога на прибыль в той или иной степени связаны с производством и реализацией. Следовательно, поименованные и не поименованные в п. 1 ст. 318 НК РФ производственные расходы могут быть квалифицированы налогоплательщиком как прямые, так и косвенные.

В-четвертых, признавая самостоятельность общества в определении перечня прямых затрат, налоговики указали, что эта самостоятельность ограничивается необходимостью экономического обоснования деления расходов на прямые и косвенные исходя из специфики технологического процесса изготовления продукции. Соответствующий механизм учета затрат должен быть закреплен в учетной политике организации. Если налогоплательщик обосновал отсутствие возможности отнесения производственных расходов к числу прямых, эти расходы в целях налогообложения прибыли могут быть отнесены к косвенным.

Исследовав документы общества об учетной политике в целях бухгалтерского и налогового учета, проверяющие не нашли в них экономического обоснования и описания механизма учета затрат по аренде производственных цехов (вместе с потребленными коммунальными ресурсами) и оборудования. Получается, что спорные арендные платежи были включены налогоплательщиком в состав косвенных расходов без какого-либо экономического обоснования.

В связи с этим инспекторы произвели свой расчет прямых расходов, использовав при этом документы, представленные налогоплательщиком, а также информацию, имеющуюся в налоговом органе. Правильность данного расчета общество не опровергло ни в ходе досудебного урегулирования спора, ни в судебном заседании.

Аренда производственных помещений: выводы судей.

Первая инстанция.

Арбитражный суд Московской области в Решении от 19.03.2014 по рассматриваемому делу встал на сторону налогового органа.

Учитывая положения ст. 252, 253, 264, 265 НК РФ, суд констатировал: факт отнесения арендных платежей за пользование производственными помещениями в состав расходов, связанных с производством и реализацией, в виде прочих является очевидным. Причем классификация затрат, содержащаяся в указанных правовых нормах, не предполагает включение прочих производственных расходов в состав косвенных без каких-либо дополнительных условий.

Арбитры также подчеркнули, что входящие в состав арендной платы затраты на приобретение топлива, воды, энергии всех видов, расходуемых на технологические цели, относятся к материальным расходам, которые, разумеется, являются производственными. В связи с этим был отклонен довод общества о безусловной связи материального характера затрат и их косвенного характера.

Также ошибочным было признано мнение налогоплательщика о том, что спорные расходы нельзя отнести к прямым, поскольку единица продукции, выпущенная на производстве, не должна изменять цену ее производства на момент реализации. Суд указал: общество не учло, что затраты на аренду производственных и складских площадей неизбежно влияют на себестоимость выпускаемой продукции как во время ее изготовления, так и хранения на складе, транспортировки. Необходимость несения расходов на хранение произведенной продукции повышает ее стоимость и сказывается на финансовом результате коммерческой деятельности хозяйствующего субъекта.

Опроверг суд и довод общества о безграничной самостоятельности последнего в делении расходов на прямые и косвенные. Да, положениями гл. 25 НК РФ предусмотрено право налогоплательщика определять перечень прямых расходов. Однако это право нельзя реализовывать произвольно, не принимая во внимание соответствующие экономические критерии. В нарушение данного правила общество перенесло в свою учетную политику нормы п. 1 ст. 318 НК РФ, несмотря на заложенную в них вариативность отнесения конкретных расходов к прямым или косвенным. Кроме того, в учетной политике организации не были отражены используемые ею критерии для причисления спорных расходов к косвенным.

Не согласился суд с обществом и в том, что переменное участие арендных платежей в формировании стоимости продукции в зависимости от ее количества опровергает прямой характер данных расходов, и в качестве примера привел заработную плату. Как правило, работник неравномерно переносит стоимость своего труда на выпускаемую продукцию. Тем не менее в силу п. 1 ст. 318 НК РФ затраты на выплату заработной платы могут быть учтены в составе прямых расходов. При этом закон не содержит оговорки, что зарплата для признания ее прямым расходом должна быть сдельная и поставлена в зависимость от объема изготовленной продукции. Аналогичным образом затраты в виде амортизации оборудования не зависят от количества произведенной на нем продукции.

Также не принял суд доводы общества о невозможности учета арендной платы в составе прямых расходов из-за сложности необходимых для этого расчетов: налоговый орган смог же произвести такие расчеты. Претензий к данным расчетам налогоплательщик не предъявил, что подтверждает математическую правильность и отсутствие каких-либо объективных сложностей для их осуществления в рамках налогового учета общества.

В итоге суд решил: проверяющие правильно квалифицировали спорные производственные расходы в качестве прямых. Причем при вынесении решения по результатам проверки налоговым органом было учтено, что у общества также имеются помещения, в которых размещен управленческий и иной персонал, непосредственно не занимающийся производством продукции. Арендная плата за данные помещения была верно отнесена проверяющими к косвенным расходам, подлежащим учету в периоде их возникновения.

В свою очередь, предложенные обществом критерии для включения арендной платы в состав косвенных затрат не позволили суду сделать достоверный и аргументированный вывод об их экономической обоснованности и непротиворечивости. Исходя из анализа соответствующих положений гл. 25 НК РФ воля законодателя направлена на утверждение принципа равномерности признания производственных расходов и, значит, равномерности налогообложения финансово-хозяйственной деятельности хозяйствующего субъекта. Следование же позиции общества неизбежно приведет к экономически необоснованному (чрезмерному) налогообложению в периоде реализации произведенной продукции в случае отсутствия соответствующих затрат на ее производство. А это, по мнению суда, прямо противоречит заложенному законом принципу равномерности налогообложения, который должен быть реализован в каждый конкретный налоговый период и постоянно сопровождать деятельность налогоплательщика.

Общество не согласилось с такими выводами суда и подало апелляционную жалобу.

Вторая инстанция.

Десятый арбитражный апелляционный суд в Постановлении от 01.07.2014 согласился с судом первой инстанции: в силу положений ст. 252, 318 и 319 НК РФ налогоплательщик при применении экономически обоснованных показателей вправе в целях налогообложения прибыли считать отдельные производственные затраты косвенными расходами только при отсутствии реальной возможности отнести их к прямым расходам. Однако, несмотря на это, заявленные обществом претензии были удовлетворены судом в полном объеме, а решение инспекции признано недействительным. Почему, спросите вы?

По мнению арбитров, налоговики не смогли доказать правильность своих расчетов. Судьи отметили: в решении инспекции приведен лишь алгоритм оценки остатков незавершенного производства и размера прямых расходов, приходящихся на реализованную продукцию. А вот обоснование величины косвенных расходов на аренду помещений (коммунальные платежи в цене аренды) и оборудования, исключение которых привело к выводу о занижении налоговой базы, а также расчет заниженного налога на прибыль в целом за проверяемый период в решении отсутствуют. Данный расчет не был представлен и суду.

Отсюда заключение: инспекцией не доказаны обстоятельства, послужившие основанием для вывода о неуплате налогоплательщиком налога на прибыль вследствие несоблюдения требований ст. 318 и 319 НК РФ. А поскольку расчет суммы доначислений со ссылкой на данные о фактическом движении товара на складах общества налоговым органом не представлен, суд не может проверить обоснованность этих доначислений.

Кроме того, арбитры высказались относительно неправомерного привлечения организации к ответственности по п. 3 ст. 120 НК РФ за грубое нарушение правил учета доходов, расходов, объектов налогообложения, если эти действия плательщика привели к занижению налоговой базы. Суд указал: налоговым органом не представлены распечатки регистров бухгалтерского учета, а также детализация неправильного отражения в них хозяйственных операций, денежных средств, материальных ценностей, нематериальных активов и финансовых вложений. Поэтому состав вмененного правонарушения инспекцией не доказан.

Третья инстанция.

А вот Арбитражному суду Московского округа доказательств контролеров хватило. Рассмотрев кассационную жалобу последних, судьи отметили: в решении инспекции указано, что из состава косвенных расходов исключаются спорные арендные платежи. Эти затраты проверяющие распределили пропорционально реализованной обществом продукции и остаткам готовой продукции на складе. Причем в решении они не только привели формулу расчета, но и отразили суммы расходов, приходящиеся на отгруженную продукцию и ее остатки на складе, а также определили сумму налога, подлежащую уплате в бюджет. Данный расчет общество не опровергло. Значит, у суда апелляционной инстанции не имелось оснований для вывода о том, что расчет налоговиков невозможно проверить.

Не согласились арбитры с нижестоящими коллегами и в том, что проверяющими не доказан состав налогового правонарушения, ответственность за которое установлена п. 3 ст. 120 НК РФ.

Арбитры напомнили, что под грубым нарушением правил учета доходов, расходов и объектов налогообложения понимается отсутствие первичных документов, счетов-фактур, регистров бухгалтерского или налогового учета, систематическое (два раза и более в течение календарного года) несвоевременное или неправильное отражение на счетах бухгалтерского учета, в регистрах налогового учета и в отчетности хозяйственных операций, денежных средств, материальных ценностей, нематериальных активов и финансовых вложений.

В силу ст. 314 НК РФ формирование данных налогового учета предполагает непрерывность отражения в хронологическом порядке объектов учета для целей налогообложения, в том числе операций, результаты которых учитываются в нескольких отчетных периодах либо переносятся на ряд лет. Порядок отражения в регистрах аналитических данных устанавливается налогоплательщиком самостоятельно и закрепляется в приложениях к учетной политике организации.

Общество не оспаривало тот факт, что согласно разработанной им учетной политике оно относило спорные расходы к косвенным и, соответственно, группировало расходы в регистрах налогового учета, что и повлекло неуплату налога. Этого, по мнению арбитров, достаточно для вывода о том, что состав правонарушения, предусмотренный п. 3 ст. 120 НК РФ, налоговым органом в ходе проверки доказан.

Четвертая инстанция.

Жалоба налогоплательщика, не согласного с вердиктом арбитража, рассматривается коллегией высших судей по экономическим вопросам, если судья ВС РФ своим единоличным решением признает, что доводы заявителя подтверждают наличие существенных нарушений норм материального права и (или) процессуального права, повлиявших на исход дела.

В анализируемом деле судья, изучив доводы общества, таких нарушений не выявил. Арбитражные суды признали правильным вывод инспекции об отсутствии экономических обоснований для отнесения спорных расходов к косвенным, поскольку обществом не оспорен факт использования арендованных помещений в производстве продукции. И судья ВС РФ с ними полностью согласен.

Расходы на аренду помещения. Подведем итоги.

Итак, мы заканчиваем цикл статей о распределении расходов на прямые и косвенные[1]. В них мы рассмотрели нюансы признания в целях налогообложения прибыли расходов на оплату труда, амортизационных начислений по объектам основных средств, используемых в процессе изготовления продукции, арендной платы за производственные помещения и оборудование. Какие же выводы можно сделать?

Прежде всего стоит отметить, что в ходе контрольных мероприятий в отношении организаций-производителей налоговые инспекторы обсуждаемый вопрос без внимания не оставляют (если потребуется, они досконально изучат технологию изготовления продукции, выпускаемой проверяемым лицом).

Вооруженные поддержкой высших арбитров[2], проверяющие не позволяют налогоплательщикам произвольно, без экономического обоснования причислять по сути производственные расходы к косвенным. В силу абз. 3 п. 2 ст. 318 НК РФ относить сумму прямых расходов, осуществленных в отчетном (налоговом) периоде, в полном объеме на уменьшение доходов от производства и реализации данного отчетного (налогового) периода без распределения на остатки незавершенного производства вправе только налогоплательщики, оказывающие услуги.

Важно, что сейчас доводы хозяйствующих субъектов об их безграничной самостоятельности в квалификации затрат уже не работают, поскольку право самостоятельно определять перечень расходов требует от налогоплательщика обоснования принятого решения. Неубедительными (и даже смешными) выглядят и утверждения некоторых организаций о закрытом перечне прямых расходов, установленном в ст. 318 НК РФ.

Эти обстоятельства требуют от налогоплательщика серьезного подхода к проблеме распределения расходов на прямые и косвенные. Механизм учета затрат должен соответствовать специфике осуществляемых производственных процессов. Главное – убедить инспекторов (а впоследствии, возможно, и судей) в том, что иначе, чем это закреплено в учетной политике, организовать налоговый учет расходов невозможно.

[1] См. также статьи В. В. Тимурова «Организация делит расходы на прямые и косвенные самостоятельно, но не произвольно» (№ 5, 2014), Н. В. Фирфаровой «Может ли амортизация быть признана косвенным расходом?» (№ 10, 2014).

[2] См. Определение ВАС РФ от 13.05.2010 № ВАС-5306/10 по делу № А71-8082/2009.

Н. В. Никифорова

редактор журнала

«Налог на прибыль: учет доходов и расходов», №4, апрель, 2015 г.

Современная столярная мастерская в помощь предпринимателю

Статья посвящена оснащению столярной мастерской современными бытовыми и полупромышленными станками, работающими как от промышленной сети (380–400 В), так и от сети 220 В. Рассмотрен вариант мастерской с полным комплектом оборудования, который позволяет изготовлять почти все столярно-мебельные изделия в режиме единичных заказов или мелкими сериями.

В качестве основного исходного сырья приняты сухие пиломатериалы. Рынок сегодня предлагает большое разнообразие реек, брусков, досок и брусьев любых размеров и сортов из разных пород. В сочетании с широким выбором деревообрабатывающих станков, устройств, приспособлений и инструмента это дает предпринимателю возможности для реализации самых смелых решений. При использовании еще и древесных плит, особенно облицованных ДСП и ДВП, или фанеры многие операции не требуются.

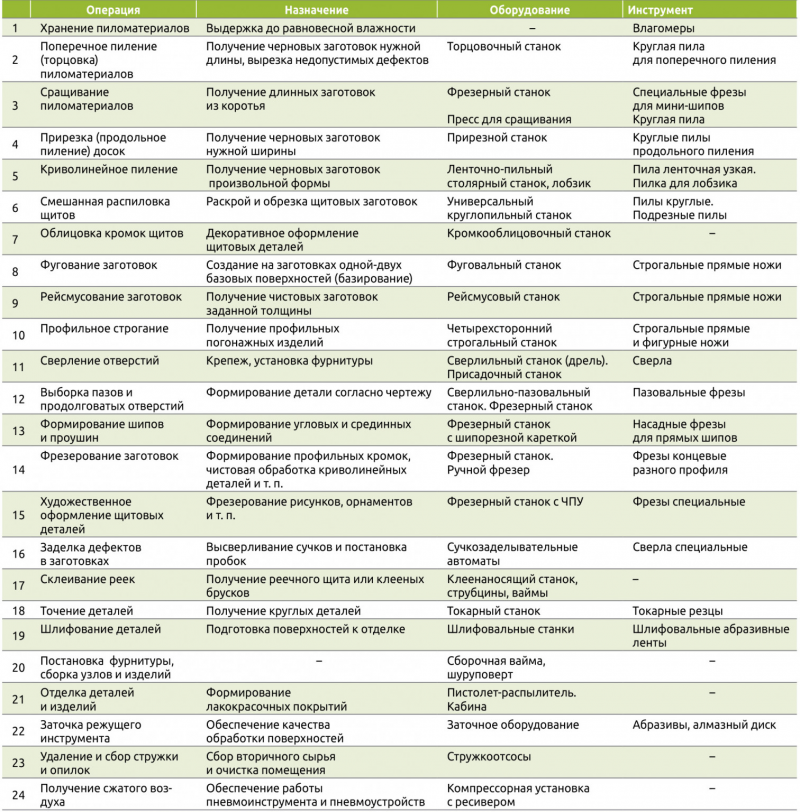

Для производства изделий из массивной древесины необходимы организация следующих основных операций, оборудование и инструмент, упомянутые в табл. 1.

Таблица 1. Оснащение столярной мастерской

Таблица 1. Оснащение столярной мастерской

В таблице указаны также станки, используемые на более крупных производствах, это прежде всего четырехсторонний строгальный станок, подключаемый к промышленной сети 380–400 В. Он необходим и для участка сращивания коротких пиломатериалов. Такая информация представляется не лишней, поскольку успешный бизнес неизбежно расширяется.

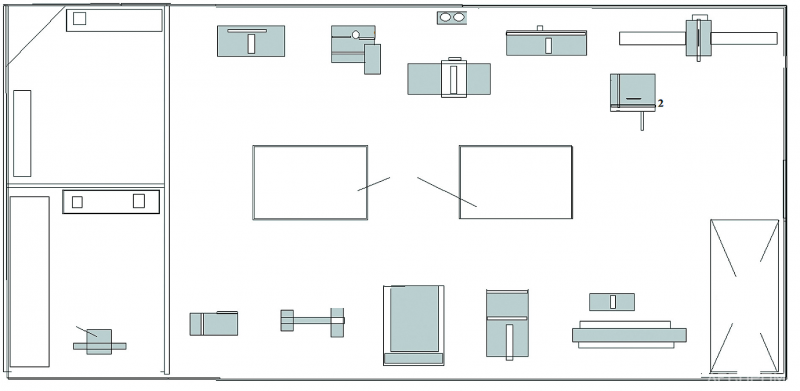

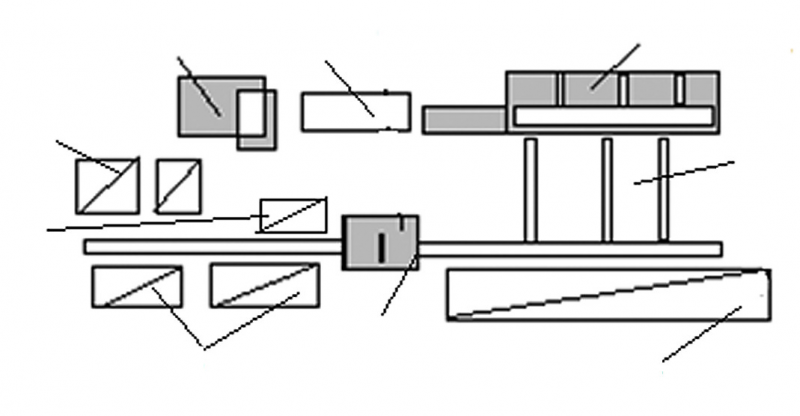

В небольшой (12 × 6 м) мастерской можно разместить оборудование для выполнения всех основных операций с древесиной на специализированных станках: поперечного, продольного и смешанного пиления, фугования и рейсмусования, зарезки шипов и проушин на торцах заготовок, профильной обработки кромок, точения деталей, склеивания и обработки щитов (рис. 1).

Рис. 1. Схема расстановки оборудования в столярной мастерской (220 В): 1 – торцовочный станок, 2 – круглопильный универсальный станок, 3 – фуговальный станок, 4 – рейсмусовый станок, 5 – мобильный стружкоотсос, 6 – фрезерный станок с кареткой, 7 – фрезерный станок для концевых фрез, 8 – клеенаноситель, 9 – вайма для склейки щитов, 10 – ленточно-пильный столярный станок, 11 – фрезерно-копировальный станок с ЧПУ, 12 – токарный станок, 13 – шлифовальный станок, 14 – универсальный заточной станок, 15 – рабочие столы

Рис. 1. Схема расстановки оборудования в столярной мастерской (220 В): 1 – торцовочный станок, 2 – круглопильный универсальный станок, 3 – фуговальный станок, 4 – рейсмусовый станок, 5 – мобильный стружкоотсос, 6 – фрезерный станок с кареткой, 7 – фрезерный станок для концевых фрез, 8 – клеенаноситель, 9 – вайма для склейки щитов, 10 – ленточно-пильный столярный станок, 11 – фрезерно-копировальный станок с ЧПУ, 12 – токарный станок, 13 – шлифовальный станок, 14 – универсальный заточной станок, 15 – рабочие столы

Такую мастерскую можно организовать даже на собственном дачном участке. Размер здания для мастерской зависит от набора оборудования для решения производственных задач. Предложенный парк оборудования позволяет изготовлять самый широкий спектр изделий из древесины: столярные изделия (окна, двери), корпусную и решетчатую мебель из массивной древесины, в том числе садовую, декоративные детали интерьера и прочее.

На схеме выбрано минимальное допустимое расстояние между станками, позволяющее размещать межоперационные запасы заготовок в самом маленьком объеме.

К производственному помещению предъявляются те же требования, что и к жилому. Высота его должна быть не менее 3 м. Температуру воздуха следует поддерживать не ниже 15°С, иначе невозможны качественное склеивание заготовок и отделка изделий.

Для столярного цеха подойдет и двухэтажное здание, тогда участок сборки и отделки изделий организуется на втором этаже, где воздух будет чище, без древесной пыли, а температура выше. Сбор стружки и опилок можно организовать с помощью передвижного стружкоотсоса.

Итак, какое же оборудование понадобится для малого и мелкосерийного деревообрабатывающего производства?

Участок хранения пиломатериалов

Для того чтобы обеспечить максимальную гибкость производства и быструю перенастройку на выпуск новой продукции, необходим достаточный запас пиломатериалов разного сечения из разных пород. Желательно, чтобы доски были выдержаны в цехе не менее двух месяцев – до достижения стабильной равновесной влажности древесины.

Конечная влажность древесины в готовых изделиях зависит от условий их эксплуатации. В отапливаемой городской квартире в зимнее время влажность древесины может снизиться до 5–8%, тогда как в дачном доме с нерегулярным отоплением устанавливается близкая к атмосферной (15–20% в зависимости от климата и времени года). В связи с этим обычно целесообразно закупать пиломатериалы так называемой транспортной влажности – 18–22% и досушивать, выдерживая на участке хранения.

Длинные доски (до 6 м) хранятся в горизонтальных штабелях на калиброванных прокладках. Для экономии производственной площади можно закупать короткие пиломатериалы или длинные пилить пополам, чтобы хранить в вертикальном положении. При высоте помещения до 3 м можно оборудовать ячейки для вертикального хранения досок. Такой способ не препятствует досушке, а кроме того, облегчает доступ к каждой доске, которые для удобства можно рассортировать по породам и размеру поперечного сечения. Поскольку длина готовой продукции редко превышает 2–2,2 м, такой способ хранения можно считать оптимальным.

Желательно проводить регулярный контроль влажности древесины с помощью игольчатых или бесконтактных влагомеров. Нужно иметь в виду, что игольчатый влагомер измеряет влажность локально (в месте проникновения иголок), а индукционные бесконтактные приборы – в объеме древесины на глубине от 20 до 50 мм, усредненно. Современные влагомеры настраиваются по температуре и плотности древесины (породы).

Равновесная влажность зависит от температуры воздуха и его относительной влажности (табл. 2).

Таблица 2. Равновесная влажность древесины

Таблица 2. Равновесная влажность древесины

Для контроля влажности пиломатериалов можно рекомендовать периодическое взвешивание контрольных образцов досок разных сечений из разных пород. Отсутствие изменений веса образца будет свидетельствовать о том, что материал прошел акклиматизацию и достиг влажности, близкой к равновесной.

Для контроля веса можно использовать, например, промышленные весы Compact Scale ICS425, Mettler Toledo (рис. 2). Максимальная нагрузка 6 кг, точность взвешивания 0,1 г.

Рис. 2. Промышленные весы Compact Scale

Рис. 2. Промышленные весы Compact Scale

Участок поперечного раскроя досок

Черновые брусковые заготовки должны иметь припуски на последующую обработку. Размеры этих припусков указаны в ГОСТ 7307–75, они составляют примерно 15–30 мм по длине (на чистовую торцовку), 5–7 мм по ширине и 4–6 мм по толщине (на фугование и рейсмусование).

Черновые заготовки получают в результате торцевания, вырезки дефектов и прирезки досок по ширине. Параллельно можно выполнять сращивание немерных отрезков в длинные доски с их последующей торцовкой на заданную длину. Сращивание пиломатериалов стало почти повсеместным, так как оно позволяет более полно использовать ресурсы сырья, сделать рентабельным обработку низкосортных и короткомерных пиломатериалов, а также добиться выпуска продукции без сучков. Современный рынок предлагает очень широкий выбор оборудования для раскроя и сращивания, от самого примитивного до полностью автоматизированного.

В самом скромном варианте для продольного и поперечного пиления досок можно использовать ручную электропилу с направляющей шиной (рис. 3). Мощность двигателя пилы от 1,2 до 2 кВт, толщина пиления до 75 мм.

Рис. 3. Ручная электропила с направляющей шиной

Рис. 3. Ручная электропила с направляющей шиной

Следующим по сложности станком для торцевания досок можно считать балансирную настольную пилу (рис. 4). Вес пилы 17 кг, мощность 2 кВт, диаметр диска 305 мм, есть подсветка и лазерный указатель пропила. Мaксимальный размер распиливаемой доски (бруса) 100 × 200 мм.

Рис. 4. Торцовочная пила Metabo KS 305

Рис. 4. Торцовочная пила Metabo KS 305

Для столярной мастерской следует предпочесть модели, в которых, кроме качательного движения пилы, предусмотрено ее поперечное перемещение, что позволяет отпиливать материал шириной до 350 мм. Некоторые станки позволяют делать как прямые пропилы, так и под углом до 45°. Возможны дополнительные опции: лазерный указатель пропила и плавный пуск двигателя.

Описанные станки относятся к серии бытовых, то есть не рассчитанных на интенсивную многочасовую работу. Их использование может быть оправдано в мастерской, выполняющей индивидуальные заказы. В мелкосерийном производстве может потребоваться принципиально иное оборудование.

В частности, на участке торцовки досок на заготовки разной длины имеет значение время перенастройки упоров. Торцовочный станок фирмы Rexel, Польша, оснащен системой автоматического позиционирования упора (рис. 5). Его рабочая длина 0–3000 мм, ширина пиления до 350 мм, скорость движения упора

1,0 м/с, точность позиционирования ±0,1 мм/м.

Рис. 5. Торцовочный станок Rexel

Рис. 5. Торцовочный станок Rexel

В комплект поставки входит стол с алюминиевой рамой (до пилы), стол для режущего инструмента, стол с механизмом передвижения упора и сенсорным дисплеем для задания длины заготовок.

Стационарный станок промышленного типа может быть с верхним или нижним расположением пилы. Торцовочный станок ЦТ10-4М (ПК «Станкосистемы») оборудован конвейерным столом (рис. 6). Он рассчитан на заготовки толщиной до 100 мм и шириной до 500 мм. Мощность двигателя 3 кВт (380 В).

Рис. 6. Торцовочный станок ЦТ10-4М

Рис. 6. Торцовочный станок ЦТ10-4М

При большом объеме работы ручная подача пилы препятствует повышению производительности труда на этом участке. Удачным решением может стать использование полуавтоматического торцовочного станка с нижним расположением пилы (рис. 7). Максимальный размер доски 110 × 250 мм. Мощность двигателя 5,5 кВт, диаметр пилы 400 мм.

Рис. 7. Станок ТК18-Т (Stankoff.ru)

Рис. 7. Станок ТК18-Т (Stankoff.ru)

При подаче доски оператор нажимает на педаль, и материал прижимается, а пила поднимается. Время цикла составляет не более 2 с. Выходной конвейер иногда оснащается устройством с автоматическими упорами и сбрасывателями.

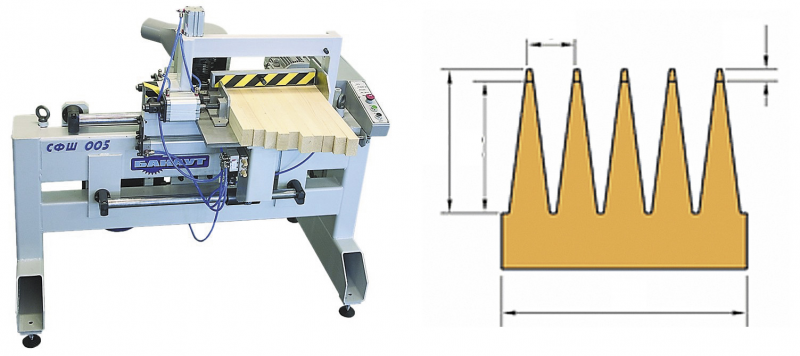

Участок сращивания короткомерных пиломатериалов

Участок сращивания заготовок на зубчатый шип в столярном цехе организуется при обработке ценных пород древесины, а также при переработке коротья и получении чистой продукции без сучков.

Оборудование для сращивания состоит из фрезерного станка для нарезки зубчатых мини-шипов и пресса для сращивания. Эти станки могут быть объединены в линии сращивания, в том числе с двумя шипорезами. Однако линии занимают большую площадь. Для малых производств эти два станка можно разместить компактно в зоне раскроя пиломатериалов. На участок сращивания должны подаваться заготовки только одного сечения, обычно длиной 0,15–1 м.

Станок фрезерования мини-шипов от компании «Бакаут», Новгород (рис. 8), оборудован подвижной кареткой, на которую вертикально укладываются заготовки в пакет шириной до 400 мм с выравниванием по переднему торцу. Затем срабатывает верхний прижим, каретка движется относительно подрезной пилы, которая зачищает торцы заготовок. Фрезерный узел, оснащенный специальной фрезой, формирует на торцах профиль шипов. Наиболее распространены фрезы с шагом 3,8 мм и длиной зубьев 10 мм. При этом в соединении образуется зазор 1 мм как гарантия полного примыкания поверхностей шипов.

Рис. 8. Фрезерный станок и профиль мини-шипов

Рис. 8. Фрезерный станок и профиль мини-шипов

После этого каретка возвращается в исходное положение, прижим снимается и оператор вручную разворачивает пакет на 180°, далее цикл повторяется со смещением фрезерного шпинделя по высоте на полшага. Производительность станка не менее одного пакета в минуту.

Одноканальный пресс для сращивания СПР 002М-3200 от компании «Бакаут» (рис. 9) полуавтоматический, подача заготовок и отрезание набранной плети осуществляются вручную. Длина заготовок до 3,2 м. Отрезная пила диаметром 350 мм, усилие прижима 61 кН обеспечивается пневмоцилиндром. Для нанесения клея установлен пластмассовый профильный ролик. Двухканальный пресс для сращивания более производительный. Одновременно в одном канале осуществляется набор заготовок, в другом – прессование.

Рис. 9. Пресс сращивания заготовок одноканальный СПР 002М-3200

Рис. 9. Пресс сращивания заготовок одноканальный СПР 002М-3200

На участке торцевания и сращивания пиломатериалов возможен вариант организации труда по схеме (рис. 10).

Рис. 10. Схема участка торцевания и сращивания пиломатериалов: 1 – штабель пиломатериалов, 2 – торцовочный станок, 3 – кондиционные заготовки, 4 – ящик для отходов, 5 – заготовки для сращивания, 6 – фрезерный станок, 7 – стол для заготовок с шипами, 8 – пресс для сращивания, 9 – поперечный конвейер для сращенных досок

Рис. 10. Схема участка торцевания и сращивания пиломатериалов: 1 – штабель пиломатериалов, 2 – торцовочный станок, 3 – кондиционные заготовки, 4 – ящик для отходов, 5 – заготовки для сращивания, 6 – фрезерный станок, 7 – стол для заготовок с шипами, 8 – пресс для сращивания, 9 – поперечный конвейер для сращенных досок

Пиломатериалы из штабеля (1) подаются на стол торцовочного станка (2), где раскраиваются на заданную длину с вырезкой недопустимых дефектов. Кондиционные заготовки укладываются на подстопные места (3), отходы сбрасываются в ящик (4). Короткие бессучковые заготовки с подстопных мест (5) подаются на стол фрезерного станка (6) для зарезки мини-шипов. На столе (7) наносится клей, и заготовки подаются в пресс для сращивания (8). Длинные доски сталкиваются на поперечный конвейер (9).

Участок раскроя заготовок по ширине и толщине

Получение заготовок нужной ширины называется прирезкой. Наличие специального прирезного станка позволяет использовать в работе необрезные доски, а также устранять разноширинность заготовок – это необходимо для сращивания короткомерных пиломатериалов.

В большинстве случаев для прирезки в столярных мастерских используют универсальный круглопильный станок, в котором нужная ширина заготовки задается перемещением параллельного упора относительно пилы.

Без такого станка не обходится ни одна столярная мастерская, так как с его помощью можно не только раскраивать доски, но и опиливать щитовые детали, раскраивать плитный материал. На рынке можно найти такие станки из серии бытовых (на 220 В), например универсальный круглопильный станок PM1000 компании Powermatic (рис. 11). Его мощность 2,0 кВт, размеры рабочего стола 685 × 508 мм. Он применяется для смешанной распиловки досок и щитов, для получения заготовок нужной ширины по направляющей линейке, для опиловки кромки под углом до 45°. Возможна выпиловка прямоугольных пазов специальным инструментом. Для раскроя больших листов к станку добавляют необходимые удлинители или столы.

Рис. 11. Универсальный круглопильный станок Powermatic PM1000

Рис. 11. Универсальный круглопильный станок Powermatic PM1000

Для сравнительно крупных производств можно рекомендовать однопильные прирезные станки с гусеничной подачей, например MJ-153, Lespt (рис. 12).

Рис. 12. Однопильный прирезной станок MJ-153

Рис. 12. Однопильный прирезной станок MJ-153

Станок предназначен для точной прямолинейной продольной распиловки обрезных и необрезных досок и брусков на заданный размер по ширине. Скорость подачи до 25 м мин. Максимальная высота пропила 85 мм, минимальная длина заготовки 330 мм. Мощность станка 9 кВт, вес 980 кг.

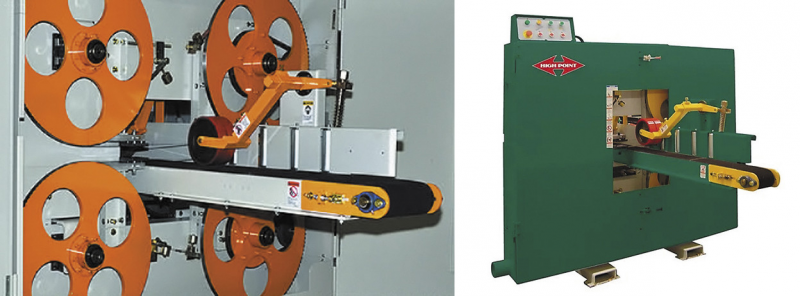

Для деления досок по толщине широко применяются двухпильные ленточные станки, среди них HP-68, HighPoint, Тайвань (рис. 13). Диаметр шкива 711 мм. Максимальный размер заготовки 300 х 250 мм. Скорость подачи 5–25 м/мин. За один проход доски толщиной 44–50 мм выпиливаются три заготовки, которые можно использовать для строгания и получения досок обшивки («вагонки»).

Рис. 13 Ленточно-делительный станок HP-68

Рис. 13 Ленточно-делительный станок HP-68

Раскрой плитных материалов в самом экономном варианте выполняется на рабочем столе с помощью ручной электропилы и направляющей шины или на универсальном круглопильном станке. При серийном производстве для этой цели используются форматно-раскроечные станки с подвижной кареткой.

Станок JET JTSS-1600X2 (рис. 14) спроектирован как универсальный и позволяет выполнять точные работы не только с помощью каретки, но и на основном столе. Используемый при этом параллельный упор имеет несколько ступеней регулировки: смещение по направляющей влево/вправо, точная, «миллиметровая», подстройка маховичком и продольное (вдоль линии реза) положение планки упора. Кроме основной пилы, в станке предусмотрена нижняя подрезная пила, которая предотвращает появление сколов на нижней пласти обрезаемой плиты. Потребляемая мощность 5,5 кВт. Диаметр пильного диска 305 мм, диаметр подрезного диска 120 мм. Максимальная длина распила 1860 мм, Максимальная высота реза 90/45°– 90 мм.

Рис. 14. Станок форматно-раскроечный JET JTSS-1600X2

Рис. 14. Станок форматно-раскроечный JET JTSS-1600X2

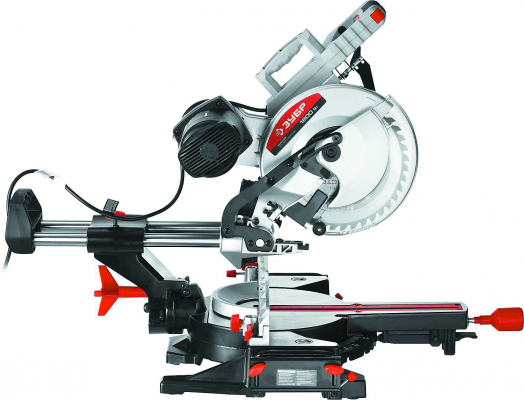

Для раскроя щитов и досок на криволинейные заготовки целесообразно использовать ленточнопильные столярные станки, настольные (рис. 15) или стационарные. Пиление выполняется тонкой узкой ленточной пилой, натянутой на два шкива. Мощность станка «Зубр» 350 Вт, длина ленты 1425 мм, ширина 8 мм. Вес станка 17 кг, высота 0,7 м. Наклон стола позволяет делать пропилы под углом. Скорость резания примерно 15 м/с.

Рис. 15. Ленточно-пильный настольный станок «Зубр»

Рис. 15. Ленточно-пильный настольный станок «Зубр»

Для промышленных целей подходят станки мощностью до 2–3 кВт, такие как ЛС-40 Кировского станкозавода (рис. 16). Высота станка 1800 мм. Диаметр пильных шкивов 400 мм, высота пропила 200 мм, расстояние от колонны до пилы 380 мм. Длина пилы 3600 мм, ширина 10–20 мм, скорость резания 18 м/с.

Рис. 16. Ленточно-пильный столярный станок ЛС-40

Участок чистовой обработки заготовок

Один из необходимых в столярном производстве фуговальный станок позволяет получить одну-две базовые поверхности под заданным углом (обычно 90°).

Настольный строгально-пильный станок Белмаш Могилев 2.4 СДМЛ-2400 (рис. 17) представляет собой агрегат бытового класса для пиления и строгания заготовок в небольшой мастерской. Мощность двигателя 2,4 кВт, вес станка 45 кг. Ширина строгания 280 мм.

Рис. 17. Станок настольный строгально-пильный Белмаш Могилев 2.4 СДМЛ-2400

Рис. 17. Станок настольный строгально-пильный Белмаш Могилев 2.4 СДМЛ-2400

Более основательные станки Powermatic на чугунной раме, например Powermatic 60C (рис. 18). Мощность узла резания 2,4 кВт, частота вращения строгального вала 5700 об/ мин. Максимальная ширина заготовки 203 мм, глубина строгания за один проход до 3 мм.

Рис. 18. Фуговальный станок Powermatic 60C

Рис. 18. Фуговальный станок Powermatic 60C

Для промышленных целей следует использовать станки с шириной строгания 400–600 мм, они долговечны, со столами большой длины, могут быть оборудованы автоподатчиком для снижения затрат ручного труда.

К ним относится СФ-4К Кировского станкозавода (рис. 19). Ширина строгания 400 мм, мощность двигателя 4 кВт, общая длина столов 2,5 м.

Рис. 19. Станок фуговальный СФ-4К с автоподатчиком

Рис. 19. Станок фуговальный СФ-4К с автоподатчиком

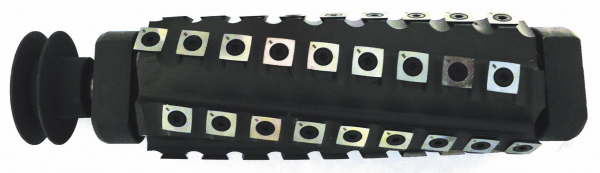

Импортные станки отличаются большим количеством новшеств: возможностью установки строгального вала helical (рис. 20), быстрой регулировкой глубины строгания, регулируемым фуговальным упором, фуговальными столами и упорами из чугунного литья. Квадратные ножи из твердого сплава не подлежат заточке, но могут поворачиваться на 90°, последовательно включая в работу все четыре кромки ножа. За счет этого увеличивается срок службы строгального вала. Для калибрования заготовок в размер по толщине предназначены рейсмусовые станки. Среди малых станков можно назвать станок Белмаш Р 1500 (рис. 21). Вес станка 33 кг, мощность 1,5 кВт, ширина строгания 330 мм. Скорость подачи заготовок 8 м/мин.

Рис. 20. Вал helical («кукуруза») с квадратными ножами, расположенными по спирали

Рис. 20. Вал helical («кукуруза») с квадратными ножами, расположенными по спирали  Рис. 21. Станок рейсмусовый Белмаш Р 1500

Рис. 21. Станок рейсмусовый Белмаш Р 1500

Настройка на толщину в этом станке производится путем подъема-опускания верхней части со строгальным валом, на котором два ножа. Выпускаются также станки с подъемным нижним столом и фиксированным ножевым валом.

Для малой мастерской представляют интерес сдвоенные станки – фуговально-рейсмусовые: к обычному фуговальному станку добавляется подъемный нижний стол с приводными вальцами подачи. При фуговании используют верхние столы, при рейсмусовании – нижний стол. Фуговально-рейсмусовый станок JET JPT-10B (рис. 22) мощностью 1,5 кВт характеризуется глубиной строгания до 3 мм. Максимальная высота (толщина) заготовки 120 мм, максимальная ширина 254 мм, минимальная длина 160 мм. Скорость подачи заготовок 6 м/мин.

Рис. 22. Станок фуговально-рейсмусовый JPT-10B

Рис. 22. Станок фуговально-рейсмусовый JPT-10B

В числе лучших промышленных рейсмусов станки фирмы Robland. У Robland D 510 (рис. 23) три ножа, ширина строгания 400 мм. Вес станка 680 кг. Настройка выполняется с помощью подъема подающего стола, оборудованного цифровым датчиком положения.

Рис. 23. Рейсмусовый станок Robland D 510

Рис. 23. Рейсмусовый станок Robland D 510

Вентиляция промышленных цехов: проектирование вентсистем

Подача чистого и удаление отработанного воздуха – основная задача вентиляционной системы, как на производстве, так и в любом другом помещении. Это общее понятие, содержащее несколько подзадач:

- Удаление отработанного и подача свежего воздуха. Заключается в установке приточных и вытяжных вентиляторов.

- Фильтрация вытяжки и приточки. Заключатся в установке фильтров первичной и глубокой очистки воздуха.

- Рекуперация. Энергоэффективный процесс нагревания или охлаждения приточки за счёт вытяжки.

- Отопление и кондиционирование. Заключается в установке калориферов и систем кондиционирования.

- Осушение или увлажнение воздушных масс. Поддержание относительной влажности приточки на расчётном уровне.

Классификация промышленной вентиляции

По способу подачи воздушных масс вентиляция в цеху подразделяется на естественную и искусственную:

- Естественная. Воздухообмен осуществляется по законам физики и аэродинамики: движение воздуха побуждается за счет разницы температуры или давления внутри и снаружи помещения. Через приточные решетки в цех засасывается уличный воздух. Он «выдавливает» отработанный воздух через вытяжные отверстия.

- Искусственная. Воздухообмен осуществляется благодаря механическому побуждению с помощью вентиляторов. Основной тип вентилирование производственных помещений. Позволяет проводить предварительную подготовку входящего воздуха, а также фильтрацию выходящего.

Схема систем вентилирования

По направлению движения воздуха вентсистема подразделяется на приточную и вытяжную:

- Приточная. Основная задача – подача свежего воздуха внутрь цеха. Может быть с искусственным и естественным побуждением. Она представлена канальными вентиляторами, засасывающими воздух снаружи. Часто оборудуется калориферами.

- Вытяжная. Основная задача – удаление отработанного воздуха через вытяжные отверстия. Часто оборудуется фильтрами для предотвращения попадания в атмосферу отработанных продуктов производства.

Вместе они составляют приточно-вытяжную систему вентилирования. Это основа качественного микроклимат любого помещения.

По области действия подразделяется на общеобменную и местную:

- Общеобменная. Основная задача – вентилирование всего цеха. В чистом виде применяется, когда на производстве не выделяются вредные химические соединения. Чаще комбинируется с местной.

Общеобменная вентиляция

- Местная. Точечная система удаления загрязненного воздуха из определенной области производственного помещения. Классический вариант — это местные вытяжки, установленные над конкретным рабочим местом или станком. Приточная система вентилирования может быть выполнена в виде воздушного душа, завесы или отдельной зоны с контролируемым составом воздуха.

Любая вентсистема на производстве работает по двум основным принципам:

- Перемешивание. Воздух подаётся через потолочные или стеновые приточные отверстия, смешивается с отработанным и удаляется посредством вытяжек.

- Вытеснение. Система механической приточной вентиляции монтируется уровне пола. Подаётся более холодный уличный воздух, вытесняющий отработанный теплый к верху, где установлены вытяжки.

Вытесняющая вентиляция

Особенности расчёта

Нормативные показатели температуры воздуха, кратности воздухообмена и многие другие параметры указаны в СНиП 41-01-2003 «Отопление, вентиляция и кондиционирование». Так же существует множество методических пособий с примерами расчета конкретных производственных помещений.

Главная особенность в методике расчета вентиляционной системы цеха – это разделение факторов, воздействующих на параметры воздуха.

Например, определение переизбытка тепловой энергии:

Q = Qu + (3,6V — cQu * (Tz — Tp) / c * (T1 — Tp), где

Qu (м3) — объем воздуха, отводимый местным отсосом

V (Ватт) — показатель тепловой отдачи единицы продукции или человека

с (кДж) – теплоёмкость

Tz (°С) — значение температуры отработанного воздуха

Тр (°С) —значение температуры приточки

Т1 — температура воздуха, удаляемого через общую вентсистему.

Производства взрывоопасных или токсичных веществ:

Q = Qu + (M — Qu(Km — Kp)/(Ku — Kp), где

М (мг*час) — количество загрязнителя, выделяемого за один час

Km (мг/м3) — уровень загрязненности воздушных масс, удаляемых местными отсосами

Кр (мг/м3) — уровень загрязненности отравляющими веществами приточных воздушных масс,

Ku (мг/м3) — уровень загрязненности воздушных масс, удаляемых посредством общеобменной вентиляции.

Кроме указанных выше расчетов выполняются расчеты по относительной влажности воздуха, тепловым выделениям от персонала и др. Соблюсти все нормы, правильно подобрать расчетные параметры и учесть все производственные мощности может только профессиональный проектировщик.

Расчет вентиляции цеха

Для того чтобы спроектировать и установить вентиляцию необходимо качественно и с высокой точностью рассчитать масштабы ее работы. Расчет системы вентиляции цеха осуществляется на основе данных об объемах выделяемых вредных веществ, тепла и различных справочных показателей.

Расчет системы вентиляции цеха выполняется отдельно по каждому из видов загрязнений:

По излишкам тепла

Q = Qu + (3,6V — cQu * (Tz — Tp) / c * (T1 — Tp)), где

Qu (м3) — объем, который отводится местным отсосом;

V (Ватт) — количество теплоты, которое выделяет продукция или оборудование;

с (кДж) — показатель теплоемкости = 1,2 кДж (справочная информация);

Tz (°C) — t загрязненного воздуха, отводимого от рабочего места;

Tp (°C) — t приточных воздушных масс

T1 — t воздуха, удаляемого вентиляцией общеобменного типа.

Для взрывоопасного или токсичного производства

При таких расчетах ключевая задача — разбавить токсичные выбросы и испарения до предельного допустимого уровня

Q = Qu + (M — Qu(Km — Kp)/(Ku — Kp)), где

M (мг*час) — масса токсичных веществ, выделяемых за один час;

Km (мг/м3) — содержание токсичных веществ в воздухе, отводимых местными системами;

Kp (мг/м3) — количество отравляющих веществ в приточных воздушных массах;

Ku (мг/м3) — содержание токсичных веществ в воздухе, отводимое общеобменными системами.

По излишкам влаги

Q = Qu + (W — 1,2 (Om — Op) / O1 — Op)), где

W (мг*час) — количесиво влаги, которое попадает в помещение цеха за 1 час;

Om (грамм*кг) — объем пара, отводимый локальными системами;

Op (грамм*кг) — показатель влажности приточного воздуха;

O1 (грамм*кг) — количество пара, отводимое общеобменной системой.

По выделениям от персонала

N — число работников

m — расход воздуха из расчета на 1 чел*час (согласно СНиП составляет 30 м3 на человека в проветриваемом помещении, 60м3 — в нерповетриваемом).

Расчет вытяжной вентиляции цеха

Определить количество вытяжного воздуха можно по следующей формуле:

L = 3600 * V * S, где

L (м3) — расход воздуха;

V — скорость воздушного потока в вытяжном устройстве;

S — площадь проема установки вытяжного типа.

Вентиляция гальванического цеха

Опасность представляют щелочные, кислотные, электролитные пары, цианистый водород, присутствуют избыточные тепло-влажностные показатели. Вентиляционная система обязательно должна отвечать нормам пожарной безопасности, изготавливаться из нержавеющих материалов, либо покрываться антикоррозийной защитой.

Нормы вентиляции определяют кратность воздухообмена гальванического цеха равную 3 (помещения для производства цианистых солей, других растворов). Приток подается сверху, 5 % от него должны попадать в находящиеся рядом отделения. Удаляемый общей вентсистемой воздухопоток обязательно фильтруется от вредных примесей.

В качестве локального вентилирования используются бортовые отсосы для резервуаров с кислотой, цианистым раствором. Вытяжки оснащаются взрывобезопасными вентиляторами с дополнительным резервным механизмом. Удаляемый воздух должен очищаться перед выбросом наружу.

Вентиляция сварочного цеха

Вентиляция сварочных цехов направлена на удаление воздухопотока с содержанием окиси азота, углерода, озона, фтористых соединений. Для этого предусматриваются локальные вытяжки.

Нормы вентиляции определяют соотношение притока-вытяжки 2/3 в нижнем ярусе, 1/3 – в верхнем. Расчет вентиляции сварочного производства осуществляется с учетом веса использованных за 1 час электродов:

- ручная сварка – 1500-4500 м³·ч/кг;

- полуавтоматическая на углекислом газе – 1700-2000 м³·ч/кг;

- сварка с порошковой проволокой – 2500-5400 м³·ч/кг.

Расчет вентиляции сварочного производства производится до допустимого показателя.

Вентиляция кузнечного цеха

Особенности кузнечных промышленных цехов – выделение лучистого, конвективного тепла, сернистого газа, окиси углерода и т.д.

Локальные отсосы монтируются над печами, у горнов, применяется местное душирование в зонах повышенного тепловыделения. Круглогодично используется естественное проветривание: горячий воздухопоток поднимается вверх, выходит наружу через оборудованные устройства.

Вентиляция литейного цеха

Отличительной чертой литейных цехов является избыточное количество тепла, выделяемого в процессе литья металла, и сопровождаемого парами аммиака, окиси углерода, сернистого газа. Поэтому для технологического оснащения литейных цехов обязательно предусмотрены местные вытяжки большой производительной мощности, устойчивостью к высоким температурам.

Расчет системы вентиляции литейных цехов производится тщательно, с учетом всех параметров. Местная вытяжная вентиляция в цехе дополняет общую с принудительным побуждением. Также организовано естественное проветривание и душирование рабочей зоны непосредственно у горячего оборудования.

Приточная вентиляция цеха общая, поток направлен сверху вниз. Обогрев объединен с вентиляционной системой.

Вентиляция малярного цеха

Монтаж вентиляции цеха приточно-вытяжного типа производится как в локальном порядке, так и общем. Расчет вытяжной вентиляции цеха производится исходя из особенностей лакокрасочного производства. Местные вытяжки с центробежным вентилятором устанавливаются над лакокрасочными ваннами, в отсеках пульверизационной окраски и т.д.

В помещениях высотой от 5 м над локальной устанавливается механическая вытяжка, удаляющая токсичные пары, которые не захватила нижняя вытягивающая система.

Приточный воздухопоток равномерно подается сверху, зимой подогревается. Проектирование вентиляции цеха определяет процент притока до 80 % от вытягиваемого вредного потока, что создает разреженное давление.

Вентиляция механического цеха

Применяется общеобменная система вентиляции цеха с дополнительными локальными вытяжками над обдирочными, шлифовальными станками, техникой без охлаждения, резервуарами для технических жидкостей и т.д.

Общее вентилирование в механическом цехе проектируется из расчета вентиляции 30 м³/чел или больше. Необходимо для отведения остатков тепловыделений, токсичных паров эмульсий, масел, аэрозолей, технических жидкостей. Приточный воздух подается сверху вниз.

Отопление цеха производится воздушным способом, совмещено с вентиляционной системой.

Вентиляция окрасочного цеха

Токсические пары растворителей, красок, покрытий отводятся локальными установками, размещенными над аппаратами обезжиривания, камерами покраски, струйного облива, сушки, резервуаров окунания.

Нормы проектирования покрасочного цеха определяют однократную вытяжку отработанного потока из верхнего яруса и однократный приток, компенсирующий работу локальных отсосов.

Отопление покрасочного цеха может быть центральным, либо объединенным с вентсистемой.

Вентиляция сборочного цеха

Вентилирование промышленных цехов по сборке осуществляется общей вентсистемой, воздухораспределители которой могут располагаться вверху или внизу. Размещение в нижнем ярусе требуется при наличии пыли, тяжелых газов, возможно при условии отсутствия выделяемого тепла от технологического оснащения.

Приточный поток подается сверху, равномерно распределяясь по помещению. Отопление и вентиляция объединены, производство обогревается воздушным путем.

Вентиляция термических цехов

Расчет вытяжной вентиляции цеха термической обработки производится с учетом водяного, масляного пара, конвекционного, а также лучистого тепла, выделяемого технологическим оборудованием. Опасными для здоровья персонала являются окись углерода, сернистый ангидрид, сероводород, образующиеся в результате сгорания твердого топлива.

Все технологические установки оснащены местной вытяжкой, удаляющей избытки тепла, углекислый газ, синильную кислоту (образуется при взаимодействии цианистых солей и углекислоты).

Также установка вентиляции в рабочей зоне с интенсивным тепловыделением работает на приток, подавая свежий воздух непосредственно на человека. Кроме того, дополнительно монтируются устройства аэрации как экономичный способ проветривания.

Вентиляция швейного цеха

Вытяжная вентиляция цеха рассчитана на пылеудаление, очистку, увлажнение воздушных масс. Как правило, используются крышные вентиляторы, вытягивающие воздухопоток по вентиляционным шахтам, воздуховодам. Очистка осуществляется сетчатыми или тканевыми фильтрами.

Приточная вентиляция цеха сооружается сверху, равномерно подавая свежий поток по всему помещению. При недостаточной высоте потолков приток направляют вверх, либо оснащают защитными экранами.

Если загрязнение воздушной среды превышает допустимые показатели, дополнительно устанавливаются местные вытяжки с системой фильтрации, увлажнения удаляемого воздухопотока.

Вентиляция металлургического цеха

Расчет вытяжной вентиляции цеха основывается на удалении теплоизбытков от доменных печей. Кроме того, аспирационные устройства предназначены для отведения избыточного количества пыли, образующегося, например, при использовании твердого топлива (уголь). Система аспирации оснащается электрофильтрами, рукавными фильтрующими устройствами, которые отличаются высокой производительной мощностью. Отделения подачи топлива к доменным печам оборудуются системами отопления, кондиционирования, вентилирования.

Примеры расчета расхода воздухопотока основываются на учете факторов:

- применение вентиляторов мощностью несколько сотен кВт;

- чрезмерная запыленность воздушной среды;

- опасность возникновения пожара в некоторых зонах;

- необходимость обеспечения приемлемых условий труда персонала;

- поддержание заданных температурных параметров;

- обеспечение простого, малозатратного техобслуживания.

Вентилирование мясной промышленности

Примеры расчета вентсистемы основываются на специфике функционирования различных отделений:

- сырьевое, машинное, шприцовочное, отделение полуфабрикатов: общая принудительная вытяжка из верхнего яруса, там же находится приток свежего воздуха, подаваемый вниз равномерно по всему помещению;

- вентиляция колбасного цеха (твердокопченые колбасы, свинокопчености), термических, субпродуктовых отделений: общая механическая с дополнительной местной, летом приток в верхнюю зону естественный (зимой – с механическим побуждением);

- пельменный отсек: применяются локальные вытяжки, приточные установки в верхней зоне подают поток равномерно, скорость движения небольшая;

- дымогенераторные зоны: общее вытяжное вентилирование из верхнего яруса, приток подается непосредственно в рабочую область механическим способом зимой и в межсезонье, естественная подача – летом.

Вентилирование рыбного производства

Производственный процесс характеризуется присутствием резкого специфического запаха, который скапливается внизу помещений. Устройство вентсистемы обеспечивает:

- приемлемые условия труда для персонала, удаляя воздухопоток, наполненный специфическим запахом;

- качество рыбных изделий. Приготовление рыбных продуктов сопровождается кулинарной, термической обработкой. При этом частицы жира, гари, сопутствующих запахов попадают в рабочую воздушную среду. Для их удаления используется местная вытяжка;

- необходимый срок хранения. Удаление избытков водяного пара, запаха, а вместе с ними различных микроорганизмов позволяет придерживаться нормативов по срокам хранения продукции.

Вентилирование ремонтного цеха

Особенностью является неравномерное, интенсивное выделение сварочных аэрозолей в определенных зонах. При ремонте крупногабаритного оборудования, машин невозможно организовать локальные вытяжки. Также могут быть ограничения по тепловому снабжению ремонтно-технического блока.

Чертеж вентиляции цеха составляется в соответствии со всеми сопутствующими факторами. Возможна организация локальных климатических зон определенной структуры. На высоте скопления сварочного дыма монтируются воздуховоды, через которые воздухопоток отводится и фильтруется. С другой стороны подается приток (очищенный с добавлением свежей воздушной массы) над рабочей зоной, создавая таким образом воздушную циркуляцию.

Пылеуловители и фильтры для работы на производстве

Качество выбросов воздуха в атмосферу регламентируется требованиями к вентиляции производственных помещений. Поэтому грязный воздух из промышленных цехов необходимо фильтровать перед выбросом в окружающую среду. Один из важнейших параметров, рассчитываемый для вентиляции производственного помещения – эффективность очистки воздуха.

Она подсчитывается так:

где Квх— это концентрация примесей в воздухе до фильтра, Квых — концентрация после фильтра.

Иногда единственный пылеуловитель или фильтр достаточно очищает воздух, тогда очистка именуется одноступенчатой. Если же воздух очень загрязнен, необходимо организовать многоступенчатую очистку.

Вид очистительной системы зависит от количества примесей, химического состава и формы.

Самая простая конструкция пылеуловителей – пылеосадочные камеры. В них резко снижается скорость воздушного потока и за счет этого оседают механические примеси. Такой вид очистки подходит лишь для первичной очистки и не слишком эффективен.

Пылеосадочные камеры бывают:

- простыми;

- лабиринтовыми;

- с отбойником.

Чтобы уловить пыль с частицами больше 10 микрон используют циклоны – инерционные уловители пыли.

Циклон – это цилиндрическая емкость из металла, сужающаяся снизу. Сверху подается воздух, частицы пыли под влиянием центробежных сил ударяются о стенки и падают вниз. Чистый воздух выводится через специальную трубу.

Два небольших циклона, установленные друг за другом, увеличивают эффективность очистки на 90% по сравнению с одним большим.

Чтобы еще увеличить объем задержанной пыли, в корпусе циклона распыляют воду. Такие устройства называются циклонами-промывателями. Пыль смывается водой и направляется в отстойники.

Современный вид пылеуловителей – ротационные или ротоклоны. Их работа основана на сочетании сил Кориолиса и центробежной силы. Конструкция ротоклонов напоминает центробежный вентилятор.

Электрофильтры – это еще один способ очистить воздух от пыли. Положительно заряженные частицы пыли притягиваются к электродам с отрицательным зарядом. Через фильтр пропускают высокое напряжение. Чтобы очистить электроды от пыли, они время от времени производится автоматическое потряхивание. Пыль попадает в накопители.

Используются также гравийные и коксовые фильтры, смачиваемые водой.

Фильтры средней и тонкой очистки выполняются из фильтровального материала: войлока, синтетических нетканых материалов, мелких сеток, пористых тканей. Они улавливают мельчайшие частички масел, пыль, но достаточно быстро забиваются и требуют замены или очистки.

Если воздух необходимо очистить от очень агрессивных, взрывоопасных веществ или газов, используются эжекционные системы.

Эжектор состоит из четырех камер: разряжения, конфузора, горловины, диффузора. Воздух в них попадает под большим давлением, увлекаемый мощным вентилятором или компрессором. В диффузоре динамическое давление преобразуется в статическое, после чего воздушная масса увлекается наружу.

Приточная вентиляция на производстве

Нормы вентиляции производственных помещений указаны в СНиП 41-01-2003. Перед подачей в помещение воздух следует обрабатывать: охлаждать или согревать, фильтровать от пыли, иногда повышать его влажность.

Устройство приточной вентиляции:

- воздухозаборник;

- воздуховоды;

- фильтры;

- обогреватели;

- вентилятор;

- распределители воздуха.

При монтаже вентиляции производственного помещения для размещения нагревателя, фильтра и вентилятора организуется приточная камера.

Воздухоприемники располагают на высоте 2 м над уровнем земли, в отдаленных от источников загрязнений местах, иногда над крышей здания. При подборе места учитывается направление ветров. Снаружи воздухозаборные устройства прикрывают жалюзи, решетки или зонтики.

Приточный воздух очищается фильтрами самого разного типа, чаще из нетканых материалов.

Воздух зимой подогревается тенами или калориферами. Теплоносителем выступает вода или электроэнергия. При необходимости увлажнения устанавливаются камеры орошения, где распыляется мелкодисперсная фракция воздуха. Таким же способом охлаждается воздух.

Местная приточная система в помещении

Требования к вентиляции производственных помещений не всегда удовлетворяются общеобменной вентиляцией. И тогда устанавливается местная приточная система.

Виды местной приточной вентиляции:

- воздушно-тепловые завесы;

- воздушные души;

- оазисы;

- воздушные завесы.

Воздушный душ это поток чистого воздуха, направленный на рабочее место. Цель его — усилить теплоотдачу организма сотрудника и предотвратить перегрев.

Установки душирования могут быть:

- стационарными;

- мобильными.

Душирование организуется в горячих цехах, а также при инфракрасном облучении персонала более 350 Вт/кв. метр.

Нормы вентиляции производственных помещений такого типа зависят от тяжести работы, температуры воздуха в цехе и интенсивности ИК-облучения. В среднем температура воздуха в воздушном душе от +18 до +24 градусов. Двигается поток со скоростью от 0,5 до 3,5 метра в секунду. Скорость прямо пропорциональна температуре воздуха и интенсивности облучения. А температура приточного потока обратно пропорциональна этим показателям.

Для изменения направления потока воздуха на концы воздуховодов крепят специальные вращающиеся патрубки.

Воздушные оазисы обслуживают целый участок цеха, который отгораживается от остальной площади легкими ширмами. На участке воздух двигается с рассчитанной скоростью и температурой. В оазисе кратность вентиляции промышленного помещения тщательно рассчитывается.

Воздушно-тепловые и воздушные завесы предназначены для предупреждения переохлаждения сотрудников и выхолаживания помещений через открытые двери или проемы.

Существует 2 вида завес:

- с подогревом приточного воздуха;

- без подогрева.

Общеобменная вентиляция необходима в тех случаях, когда влага, жар и загрязнения поступают по всему объему цеха и с помощью локальных мер нормы вентиляции производственных помещений соблюсти невозможно. При общеобменной системе вентиляции отработанный воздух в производственном помещении разбавляется чистым до требований санитарно-гигиенического контроля. Это не экономная и не очень эффективная система.

Для предотвращения подсоса грязного воздуха из цеха, вентиляционные камеры и воздуховоды тщательно уплотняются и монтируется вентиляция производственного помещения в наиболее чистых местах.

Согласно нормам санитарно-гигиенического контроля вентиляционных систем производственных помещений, все составляющие содержатся в чистоте и проходят периодические проверки.

Проектирование и монтаж

Для обеспечения максимально качественной вентиляции, необходимо выполнять ее проектирование и монтаж уже на этапе строительства. Только так можно учесть все меры безопасности, правильно спроектировать вытяжные зоны.

Но случается и так, что необходим монтаж системы вентиляции в уже построенном здании. В этом случае следует учесть все условия, в которых будет эксплуатироваться система, а так же назначение самого помещения. Выбор оборудования всегда зависит от взрыво- и пожароопасности помещения.

Как известно для производственных помещений используют обще обменную и местную вентиляцию. Первая отвечает за воздухообмен и очистку воздуха всего помещения. А вот с помощью местных отсосов можно решить только локальные задачи в месте образования тех самых вредных веществ. Но удержать и нейтрализовать такие воздушные потоки полностью, препятствуя их распространению по всему помещению, не удается. Тут необходимы дополнительные элементы, такие как зонты.

На выбор оборудования при монтаже вентиляции производственных помещений оказывает влияние тип производства и количество выделяемых вредных веществ, параметры самого помещения, и расчетная температура для холодного и теплого времени года.

Подведя итог хочется сказать, что такая непростая задача, как расчет, проектирование и последующий монтаж вентиляции, должны выполнять квалифицированные специалисты, у которых за плечами багаж знаний и накопленный годами опыт.

Методики расчета воздухообмена

Цель вычислений — определить расход подаваемого приточного воздуха. Если на производстве используются точечные вытяжки, то удаляемое зонтами количество воздушной смеси прибавляется к полученному объему притока.

Для справки. Вытяжные устройства очень слабо влияют на движение потоков внутри здания. Сообщить им нужное направление помогают приточные струи.

Согласно СНиП, расчет вентиляции производственного помещения делается по следующим показателям:

- излишки теплоты, исходящие от нагретого оборудования и продукции;

- водяной пар, насыщающий цеховой воздух;

- вредные (токсичные) выбросы в виде газов, пыли и аэрозолей;

- число работников предприятия.

Важный момент. В подсобных и различных бытовых комнатах нормативная база также предусматривает расчет по кратности обмена. Ознакомиться с методикой и воспользоваться онлайн-калькулятором можно на этой странице.

Пример системы локальных отсосов, действующих от одного вентилятора. Предусмотрено улавливание пыли скруббером и дополнительным фильтром

В идеале расход притока считается по всем показателям. Самый больший из полученных результатов принимается для последующей разработки системы. Один нюанс: если выделяется 2 вида опасных газов, взаимодействующих друг с другом, приток рассчитывается по каждому из них, а результаты суммируются.

Считаем расход по выделениям теплоты

Прежде чем взяться за вычисления, нужно провести подготовительные работы по сбору исходных данных:

- выяснить площади всех горячих поверхностей;

- узнать температуру нагрева;

- подсчитать выделяемое количество теплоты;

- определить температуру воздушной среды в рабочей зоне и за ее пределами (выше 2 м над полами).

На практике задача решается совместно с инженером-технологом предприятия, предоставляющим сведения о производственном оборудовании, характеристиках продукции и тонкостях процесса изготовления. Зная указанные параметры, выполняйте расчет по формуле:

· L – искомый объем воздуха, подаваемый приточными установками либо проникающий через фрамуги, м³/ч;

- Lwz – количество воздуха, забираемое из обслуживаемой зоны точечными отсосами, м³/ч;

- Q – величина тепловыделений, Вт;

- c – теплоемкость воздушной смеси, принимаем равной 1.006 кДж/(кг °C);

- Tin – температура подаваемой в цех смеси;

- Tl, Twz – температуры воздуха выше рабочей зоны и в ее пределах.

Расчет кажется громоздким, но при наличии данных выполняется без проблем. Пример: тепловой поток внутри помещения Q составляет 20000 Вт, вытяжные панели удаляют 2000 м³/ч (Lwz) температура на улице + 20 °С, внутри – плюс 30 и 25 соответственно. Считаем: L = 2000 + [3.6 х 20000 — 1.006 х 2000 (25 — 20) / 1.006 (30 — 20)] = 8157 м³/ч.

Избытки водяных паров

Следующая формула практически повторяет предыдущую, только параметры теплоты заменены обозначениями влажности:

- W – количество паров воды, поступающих от источников за единицу времени, грамм/час;

- Din – содержание влаги в притоке, г/кг;

- Dwz, Dl – влагосодержание воздушной среды рабочей зоны и верхней части помещения соответственно;

- остальные обозначения – как в предыдущей формуле.

Сложность методики заключается в получении исходных данных. Когда объект построен и производство работает, показатели влажности определить нетрудно. Другой вопрос – рассчитать выделения паров внутри цеха на стадии проектирования. Разработкой должны заниматься 2 специалиста – инженер-технолог и проектировщик вентсистем.

Выбросы пыли и вредных веществ

В данном случае важно хорошо изучить тонкости технологического процесса. Задача – составить список вредностей, определить их концентрацию и вычислить расход подаваемого чистого воздуха. Расчетная формула:

- Mpo – масса вредного вещества либо пыли, выделяемой за единицу времени, мг/час;

- Qin – содержание этого вещества в уличном воздухе, мг/м³;

- Qwz – предельно допустимая концентрация (ПДК) вредности в объеме обслуживаемой зоны, мг/м³;

- Ql – концентрация аэрозоля или пыли в оставшейся части цеха;

- расшифровка обозначений L и Lwz дана в первой формуле.

Алгоритм работы вентиляции выглядит следующим образом. В помещение направляется расчетное количество притока, разбавляющее внутренний воздух и понижающее концентрацию загрязнителей. Львиную долю вредных и летучих веществ втягивают локальные зонты, расположенные над источниками, смесь газов удаляет механическая вытяжка.

Количество работающих людей

Методика применяется для расчета притока в офисные и другие общественные здания, где отсутствуют промышленные загрязнители. Нужно выяснить количество постоянных рабочих мест (обозначается латинской буквой N) и воспользоваться формулой:

Параметр m показывает объем воздушной чистой смеси, выделяемый на 1 рабочее место. В проветриваемых офисах значение m принимается равным 30 м³/ч, полностью закрытых – 60 м³/ч.

Замечание. В расчет принимаются только постоянные рабочие места, где сотрудники пребывают не менее 2 часов в день. Число посетителей роли не играет.

Расчет зонта местной вытяжки

Задача локального отсоса – отобрать вредный газ и пыль на этапе выделения, прямо от источника. Чтобы добиться максимальной эффективности, нужно правильно подобрать размер зонта в зависимости от габаритов источника и высоты подвеса. Методику вычислений удобнее рассматривать с привязкой к чертежу отсоса.

Расшифруем буквенные обозначения на схеме:

- А, Б – искомые размеры зонта в плане;

- h – расстояние от нижней кромки втягивающего устройства до поверхности очага выброса;

- а, б – размеры перекрываемого оборудования;

- D – диаметр вентиляционного воздуховода;

- H – высота подвеса, принимается не более 1.8…2 м;

- α (альфа) – угол раскрытия зонта, в идеале не превышает 60°.

Первым делом рассчитываем габариты отсоса в плане по простым формулам:

Дальше методом подбора определяем угол раскрытия и переходим к расчету расхода всасываемого воздуха:

- F – площадь широкой части зонта, вычисляется как А х Б;

- ʋ — скорость воздушного потока в створе короба, для нетоксичных газов и пыли принимаем 0.15…0.25 м/с.

Примечание. Если необходимо отсасывать токсичные вредности, нормы требуют увеличить скорость вытяжного потока до 0.75…1.05 м/с.

Зная количество отбираемого воздуха, нетрудно подобрать канальный вентилятор требуемой производительности. Сечение и диаметр вытяжного воздуховода определяется по обратной формуле:

Расчет вентиляции горячего цеха

Расчет производится с учетом следующих критериев:

- тип установленной техники для готовки;

- тип зонта, высота размещения над рабочей поверхностью;

- наличие-отсутствие краевых завес;

- тип пищи, которую планируется готовить;

- направление воздухопотоков внутри кухни.

Метод кратностей воздухообмена

Используется как дополнительный способ, так как показывает приблизительные результаты. Основывается на немецкой методике VDI52, согласно которой кратность воздухообмена зависит от высоты потолка. Мощность, тип тепловой техники в расчет не принимаются. При этом кратность вытяжки всегда больше кратности воздухопритока.

Для кухни высотой 3-4 м кратность притока составляет 20 в час, вытяжки – 30. При высоте потолков 4-6 м приток – 15, кратность вытяжки – 20. Высота более 6 м: приток – 10, вытяжка – 15.

Метод скорости всасывания

Принимает во внимание скорость, с которой затягивается отработанный воздух с частицами жира, гари, запахами. В расчете участвует горячий поток между верхним краем рабочей поверхности (например, плиты) и нижним краем вытяжки. Стороны примыкания к стене не учитываются.

Средняя скорость движения составляет 0,3 м/с (для мармита – 0,2 м/с, фритюрницы – 0,5 м/с). При этом вытяжной край должен выступать над свободным краем рабочей поверхности на 150-300 мм.

Данный способ применяется для стандартных вытяжек. Является проверочным методом при использовании других схем расчета. Тем не менее прост, с его помощью можно рассчитать эффективное тепло-, дымоудаление, отведение гари.

Метод мощности оборудования

Также определяется нормативами немецкого VDI 52. Расчет вентиляции в горячем цехе основывается на удельном тепловыделении техники (явном и скрытом), которое приходится на 1 кВт потребляемой мощности.

Плюсом методики является учет особенностей типа используемого оборудования. Минус – устаревшие данные о значениях явной-скрытой теплоты кухонной техники, которые необходимо дополнительно проверять.

Основываясь на методике, были составлены таблицы расхода удаляемого воздуха для типов техники, используемой при готовке пищи, а также таблицы коэффициента одновременности, учитывающего несинхронную работу тепловой техники.

Расчеты производятся согласно данным из таблиц: потребляемая мощность умножается на показатель удельной теплоты и на коэффициент одновременности. Применяется наиболее часто.

Метод типа оборудования

Расход отводимого воздуха определяется для каждого оборудования отдельно, затем показатели суммируются. Недостатком является учет лишь площади техники тепловой обработки, а мощность не учитывается.

Последние три методики позволяют вычислять расход воздуха для стандартных вытяжных зонтов. Для фильтрующих потолков показатели необходимо уменьшить на 20-25%, приточно-вытяжных зонтов – на 30-40%. Пример расчета по вентиляции любого кухонного помещения покажет, что методика кратностей более из всех приблизительна, не учитывает факторов, касающихся непосредственно техники.

Эффективная вентиляция покрасочного цеха — принципы проектирования

Вентиляционные приточно-вытяжные системы смешанного типа (местные и общеобменные) способствуют созданию безопасного для здоровья микроклимата лишь при условии обеспечения достаточного воздухообмена. При значительной концентрации вредностей, выделяемых в процессе окрашивания крупногабаритных деталей методом порошкового напыления, задача вентиляции покрасочного цеха сводится к соблюдению пожарной безопасности путем достижения значений ПДК.

Источник https://www.audar-press.ru/arenda-proizvodstvennyh-pomeshcheniy

Источник https://lesprominform.ru/jarticles.html?id=5983

Источник https://ventinginfo.ru/sistemyventilyacii/ventilyatsiya-promyshlennyh-tsehov-proektirovanie-ventsistem