Содержание

Сколько стыков должен варить сварщик в день?

Оценка результативности производственной деятельности сварщика, расчет оплаты его труда проводится с учетом норм времени на сварочные работы.

Временной показатель зависит от нескольких факторов: квалификации исполнителя, группы свариваемого материала, вида шовного соединения, рабочих условий, оборудования.

Основы расчета

Оценивая норму временные затраты, следует учитывать все виды деятельности сварщика. Можно условно разделить работу на несколько этапов:

к основным процедурам следует отнести заготовку, предварительную обработку, сборку, непосредственно сварку и заключительную отделку, необходимую для получения полноценной продукции;

к основным процедурам следует отнести заготовку, предварительную обработку, сборку, непосредственно сварку и заключительную отделку, необходимую для получения полноценной продукции;- вспомогательные операции состоят из контроля состояния полученного изделия и доставка его на предназначенное место;

- на обслуживание сварки, организацию условий для правильного хранения материалов и устройств требуется дополнительное время.

Нормы времени на проведение основного комплекса сварочных работ учитывают временные затраты на подготовку всех необходимых материалов, деталей; приведение оборудования и вспомогательных средств в рабочее состояние.

Важный фактор для расчета норм времени – промежуток, в течение которого инициирована рабочая зона. Примером может служить время горения дуги.

Основные виды сварочных работ сопровождаются обязательной вспомогательной деятельностью. Нужно сменить электрод, осмотреть внимательно шов, при необходимости подготовить кромку.

Все основные и вспомогательные процедуры составляют оперативное время сварки. Откладывать их без ущерба для результата невозможно.

Оптимальная скорость

Количественный расчет нормы временных затрат определяет скорость сварки, которая должна обеспечивать получение качественного шва. В преобладающей мере она зависит от двух значений: толщины изделия и сварочного шва. Работать нужно так, чтобы жидкий расплав не переполнял рабочую ванну, не образовывал наплывов, плавно переходил к основной части деталей.

Превышение или уменьшение скорости приводит к резкому ухудшению качества работы, изменяя время сварки. При оптимальной скорости шов получается достаточно глубоким, но не очень широким.

Это гарантирует соответствие нормам качества. Для ручной дуговой сварки лучший результат обычно дают сварочные работы, проводимые со скоростью 30-40 м/час.

Значения нормы могут меняться в зависимости от специфики материала. При полуавтоматической сварке показатели скорости зачастую бывают выше. Это понятно и объяснимо спецификой используемого оборудования.

Важность для расчета качества материала

Сварщику в соответствии с квалификационными возможностями приходится работать с разнохарактерными материалами. Это существенно сказывается на норме времени сварочных работ.

Принято выделять несколько основных групп, отличающихся содержанием химических компонентов и назначением. Например, к группе М01 относят конструкционные стальные сплавы с углеродистым и низколегированным составом. Предел текучести этих материалов не превышает 360 МП.

По мере увеличения значения цифры в маркировке улучшаются характеристики сплавов. Так в класс М07 внесены арматурные стали, предназначенные для изготовления железобетонных конструкций. При расчете норм времени на проведение сварочных работ качество материалов имеет принципиальное значение.

Пример расчетных действий

При проведении подсчета пользуются рядом нормативных показателей, учитывающих специфику сварки, квалификацию исполнителя, особенности химического состава и формы деталей. В упрощенном виде формула представляет собой дробь.

Числитель содержит длину шовного соединения, знаменатель – нормированную скорость для данной производственной ситуации. Полученное значение нужно умножить на коэффициент 0,35, получив, таким образом, норму времени для визуальной оценки качества шва.

Для учета продолжительности зачистки шва нужно его длину умножить на коэффициент 0,6. Суммарный показатель отображает общее количество времени на основную часть сварочных работ.

На проведение подготовки требуется 5% времени от полученного значения. Рассчитываем этот показатель и прибавляем к предыдущему числу. После чего следует учесть необходимость отдыха работника, которая должна быть не меньше 10% от затраченного на сварку времени.

Суммарный показатель – это и есть норма временных затрат на проведение конкретной сварочной работы с рассматриваемым объектом.

Следует принимать во внимание, что на нормативный показатель скорости проведения сварочных работ существенно влияет размер площади сечения детали, сила тока, количественные характеристики электродов и расплава в рабочей зоне.

Расчет норм времени на сварочные работы может быть проведен только опытными специалистами в области нормирования труда, имеющие знания в данной отрасли.

Нормы времени на сварочные работы

Как рассчитать нормы времени на сварочные работы.

Сварочные работы не могут быть начаты, если не определены нормы времени. Нормы времени на сварочные работы необходимы, так как без них невозможно узнать, сколько минут или часов, требуется работнику на подготовку, а также сварку. На предприятии расчет времени делают по специальной форме, она помогает определить, сколько минут необходимо затратить, на каждое изделие подвергаемое сварочным работам. Затем все часы должны плюсовать, и получается общая сумма рабочего времени, которая будет оплачена, так как квалифицированный сварщик обычно работает по сдельной оплате.

Как делают расчет.

Измеряется каждое изделие по месту будущего сварочного шва. Полученная сумма делится на скорость работы, то есть, с какой скоростью сварщик производит действия. Швов, конечно, получается много, поэтому каждый шов имеет свою длину и должен рассчитываться по отдельности. Приводим пример:

Формула для расчета нормы времени на сварочные работы: Tосн = l/Vсв

- Tосн — это время сварки одного шва

- l это длина шва

- V Это скорость сварки (имеется постоянная величина 6 метров в час), но каждый металл сваривается по-разному, один быстрей другой медленней. Например, углеродистая сталь варится легко.

Теперь измеряем швы, например:

- 1 шов 40 сантиметров

- 2 шов 35 сантиметров

- 3 шов 20 сантиметров

- 4 шов 10 сантиметров

- Tосн1 = 40/6 = 6, 6 мин.

- Tосн2 = 35/6 = 5, 83 мин.

- Tосн3 = 20/6 = 3, 33 мин.

- Tосн4 = 10/6 = 1, 66 мин.

Tобщ = 17, 42 мин. Это время работы, а еще необходимо произвести расчет осмотра шва и его изменения. Формула Tизм = 0, 35 * Tобщ в нашем случае 6, 097 мин.

Затем необходимо зачистить шов, расчет времени Tзач = 0, 6 * 1, 05 = 0, 63; 0, 6 мин. на 1 метр шва. В нашем случае общее количество метров 1, 05. Получается, что на осмотр всех швов, и на их чистку необходимо затратить 0, 63 минуты.

На подготовительные работы выделяют время, 5% от общего, получается: 0, 87 мин.

Время на отдых после каждой работы рассчитывается по формуле Tотд = 0, 1 * 17 = 1, 7 мин. В общем, от общего количества времени выделяют 10% на отдых.

Итоговый вывод, нормы времени на сварочные работы.

У нас получилось, что на 1 м. 0, 5 см. рабочему необходимо времени 26 минут. В это время входит подготовка рабочего инструмента, сварочная работа, зачистка шва и отдых. Таким образом, на предприятии производится расчет полного рабочего дня квалифицированного сварщика, с точностью до минуты.

Необходимо обязательно учитывать скорость сварочных работ, для этого расчета взята постоянная величина, но она может быть и 3, 6 метров в час и 2 метра в час, так как есть металл трудно поддающийся сварке.

Норма времени сварочных работ как основа трудового процесса

Сварочные генераторы – инструмент, незаменимый для выполнения качественной ручной сварки штучными электродами. Сварочный генератор устроен таким образом, чтобы в процессе работы сила сварочного тока сохранялась практически неизменной, то есть, не зависела от длины сварочной дуги, которая может изменяться довольно медленно, в зависимости от скорости движения руки сварщика. Только это условие позволит дуге находиться постоянно в состоянии горения.

Сварочные работы требуют хорошо оборудованного рабочего места. Деревянная столешница для таких работ явно не подойдет. В этой статье мы расскажем вам о том, как можно при небольших затратах времени и средств собрать стальной сварочный стол своими руками.

В этой статье речь пойдет об охране труда и безопасности во время сварочного процесса. Детально остановимся на травмоопасных ситуациях, которые можно избежать, соблюдая правила техники безопасности. А также расскажем о правилах охраны труда сварщиков.

Нормативы сварочных работ – правила определения и единицы измерения

В статье рассказано об особенностях сварки алюминия. Упоминается об определенных сложностях, возникающих в ходе этого сложного процесса. Говорится и о составляющих, необходимых для осуществления сварки. Также в деталях описан непосредственно сам процесс сварки алюминия.

В нашей статье рассмотрим, что же собой представляет сварочная дуга, а также расскажем о ее ключевых особенностях и качествах. Кроме этого, познакомимся с видами дуг для сварки, отдельно рассмотрим и какие условия нужно создать, чтобы возникла сварочная дуга.

Сварочные полуавтоматы становятся сегодня очень популярными. Статья знакомит с основными принципами их работы, и возможностью применения их для сварки труб. В статье внимание уделяется также предварительной подготовке поверхность труб перед сварочными работами.

Нормирование сварочной работы. В чем оно заключается

Сварка с применением аргона – основной метод сварки при работе с изделиями из нержавеющей стали. Защита газом сварной зоны и электрода помогает избежать многих сложностей, связанных с особенностями этого металла. А сам процесс работы имеет некоторые правила, несоблюдение которых способно привести к значительному снижению качества сварного шва.

Медь – это довольно распространенный металл, применяемый для изготовления самых разных изделий. Для соединения медных деталей в единое целое часто применяют газовую сварку. Но для того чтобы сварной шов получился действительно качественным и прочным, в процессе сварки необходимо учитывать некоторые особенности меди и правила ее сварки.

Алюминий — один из самых распространенных металлов для создания легких металлоконструкций. Но при сварке алюминия возникает целый ряд сложностей, справиться с которыми может только сварщик, имеющий достаточный опыт работы. А самым распространенным методом сварки алюминия является сварка в среде защитных газов, то есть с помощью аргона.

Сколько метров шва должен варить сварщик за 8 часов

Нормативы сварочных работ

Для начала давайте разберемся, зачем вообще нужны нормативы и какие они бывают. Прежде всего, нормативы регулируют качество и скорость выполнения работы. Также на нормативы влияет способ сварки, функциональные возможности сварочного оборудования, используемого при сварке, и квалификация сварщика. Ведь опытный мастер способен сделать за смену в два раза больше работы, чем начинающий работник. Также учитывается рабочее место сварщика, отдельное внимание уделяется его организации.

Современные нормативы регулируют время, которое сварщик должен затратить на свою работу, количество выполненной работы (например, количество сваренных металлических изделий за смену), расход электроэнергии и материалов (электродов, сварочного оборудования и прочего). Давайте подробнее остановимся на каждом из нормативов.

Нормы времени

В большинстве стран бывшего СССР существуют так называемые единые нормы времени на выполнение 1 м шва. Они обычно прописаны в нормативных документах. Но, несмотря на это каждый сварщик должен самостоятельно уметь делать расчет времени сварки, поскольку это один из важнейших показателей его продуктивности. Норма времени складывается из того, сколько сварщик должен потратить минут на непосредственный процесс сварки, и сколько должен потратить на подготовительные и/или иные производственные операции. В целом, выделяют три производственных операции, из которых складывается норма:

- Основная производственная операция. К ней относится заготовка материалов для сварки и металла, его обработка и подготовка к сварке. Также сюда входит сам сварочный процесс.

- Вспомогательная производственная операция. К ней относится контроль качества сварных соединений и швов, а также транспортировка готовой детали в следующий цех.

- Дополнительное время. Оно тоже регулируется и дается специально для того, чтобы сварщик мог провести обслуживание процесса сварки 1 и сдать деталь на хранение, если это необходимо между основной и вспомогательной операцией.

Также обратите внимание, что прежде чем произвести расчет времени сварки нужно учесть и другие процессы, отнимающие даже несколько секунд при работе. К таким процессам относится настройка сварочного аппарата, время, затраченное на поджёг и время горения дуги при сварке особых видов металлов, время, потраченное на смену стержней, нанесение флюса или очистки шва и тому подобное. Также не забудьте учесть, что сварщику нужно время на уход за рабочим местом и на отдых (для этого нужно вычесть около 20% от полученного времени).

Выше мы писали, что учитывается еще и квалификация сварщика, а также его опыт. Обычно это просчитывается с помощью специального коэффициента. В ходе расчетов мы получаем цифру, которая является эквивалентом квалификации. Проще говоря, каждой квалификации присваивается своя цифра, которая затем используется в расчетах.

Расчет можно производить разными способами, но самый распространенный — рабочие единицы. Одна рабочая единица равна одному сваренному изделию. Чем выше квалификация, тем больше единиц должен выполнять сварщик за смену. Если объемы работ слишком большие и не позволяют производить расчет в единицах, то рассчитывается время в минутах, необходимое для выполнения 1 м шва. Как видите, в норму времени входит множество операций, которые стоит учесть при расчетах. О том, как делать расчет, мы поговорим позже, а пока давайте разберемся с остальными нормами.

Норма выработки

Норма выработки — это , по сути, просто то количество работы, которое вы выполнили за определенное количество времени. Как мы говорили выше, норма может выражаться в количестве изделий или в метрах сварного шва, которые вы успели наварить за час или за смену. Норма выработки может быть просто одним из компонентов нормы времени, а может существовать как самостоятельное правило.

Чтобы вам было понятнее, приведем простой пример. Допустим, сварщику нужно сварить 24 метра шва за смену. Мы просчитывает все: время, которое нужно потратить на настройку оборудования, на подготовку металла, на поджёг дуги, на сварочный процесс и так далее, плюс не забываем добавить время на отдых. Итого для сварщика средней квалификации норма составит 3 метра шва за 1 час. Соответственно в день (при условии 8-ти часового рабочего дня) сварщик должен сделать 24 метра шва.

Нормы расхода электроэнергии

Еще одна не менее важная норма, о которой не стоит забывать. Она необходима для расчета себестоимости сварочных работ и готового изделия. Зачастую расход считают в киловатт-часах, которые сварщик потратил на свою работу. Показания снимаются со счетчика.

Норма расхода комплектующих

Как вы понимаете, за время сварки вы расходуете не только электричество и время, но и комплектующие: электроды, газ, флюс, проволоку и прочее. Также сюда входит естественный износ аппаратов, применяемых при сварке. Износу подвержено не только оборудование, но и специфические элементы, необходимые при особых видах сварки. Например, контактные губки, роликовые направляющие, контактные плиты и многое другое. Все это нужно учесть. Кстати, в этой статье мы довольно подробно рассказывали, как рассчитать расход сварочной проволоки. Обязательно прочтите ее.

При этом степень износа может зависеть от многих факторов, например, от материала, из которого сделаны комплектующие, от металла, который вы свариваете и даже от режима, установленного в сварочном аппарате. Важно учитывать все эти факторы, поскольку они тоже влияют на себестоимость вашей работы и готового изделия. Как вы понимаете, нормирование сварочных работ просто необходимо в производственных условиях.

Теперь, когда мы разобрались с нормами, давайте перейдем непосредственно к расчету времени, которое нам нужно затратить на сварку, и посмотрим, которые нормы нам предлагают современные строительные документы.

Портал о стройке

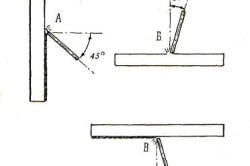

Производится сварка неповоротных стыков труб в зависимости от их положения при сварке и угла наклона. Существует несколько направлений, предусматривающих различные технологии сварки. Выделяется 3 вида сварки, определяемой расположением трубы:

- Вертикальная.

- Горизонтальная.

- Под 45-градусным углом.

Схема сварки труб.

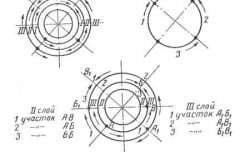

Поскольку размер толщины стенки трубы представляет собой определяющий момент при выборе способа сварки, то при толщине 12 мм потребуется осуществить сварку методом в 3 слоя. Каждый из них должен составлять не больше 4 мм. Знание особенностей проведения сварки неповоротных стыковых труб, определяемых углом наклона, является важным.

Техника безопасности

Сварка стыков труб с использованием газа, электричества и т.д. производится на подготовленных заранее площадках, которые оснащены соответствующим оборудованием. Сюда можно отнести различные ширмы, щиты, которые позволяют создать защиту от электрической дуги. Их необходимо располагать в соответствующем положении, позволяющем присутствующим в помещении людям, которые не принимают участия в сварке, быть полностью защищенными.

Угол наклона электрода при сварке: А — угол при вертикальной сварке; Б — угол при горизонтальной сварке; В — угол при потолочной сварке.

Осуществляется сварка труб с большим диаметром, масса которых более 20 кг, с использованием подъемно-транспортных механизмов. Проход к площадке для сварочных работ должен составлять не меньше метра. Уровень температуры в помещении должен быть не ниже +16°С. Обязательно должна предусматриваться вентиляционная система, а места должно быть достаточно.

Технологией проведения сварочных работ предусматривается обязательное заземление всех частей устройства, которые сделаны из металла. Корпус трансформатора и стол тоже должны быть заземлены. Провода и кабели сварочного устройства должны иметь изоляционное покрытие.

Проведение сварки неповоротных стыковых труб

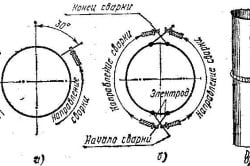

Как выполнить сварку для расположения трубы по вертикали

Если труба располагается по вертикали, то весь процесс сварки протекает по аналогии с формированием горизонтального соединения. Основное отличие связано с присутствием регулярной смены угла наклона электрода, если его рассматривать с учетом периметра шва.

Основными стадиями проведения сварки являются:

- Процесс создания стыка путем сварки трубы, относящейся к корневому валику.

- Формирование трех валиков, которые позволяют заполнять разделку.

- Создание замка за счет начала и конца валиков.

- Сварочные работы на лицевом слое.

Сварные стыки труб: а — поворотный, б — неповоротный, в — горизонтальный.

На первом этапе требуется создать стык, чтобы сформировать основу всей конструкции. Поэтому этот этап является наиболее важным. Подбор сварочного тока осуществляется в зависимости от толщины металла и размера расстояния зазора между концами трубы. Этот этап связан с созданием двух валиков, которые являются основными.

Чтобы создать стык на трубе, следует осуществить захват каждого основания стыка, используя второй корневой слой, сделав поправку в первом слое. Наклон работающего электрода функционирует в отношении уровня поверхности при положении «угол назад».

Обратный валик можно сформировать при качественной сварке деталей, которую выполняют электродами диаметром в 3 мм. Выбор тока для сварки осуществляют в минимальном или среднем диапазоне. При этом учитывается:

- Размер толщины материала из металла.

- Зазор между всеми кромками.

- Толщина притупления.

Электрод должен обладать наклоном относительно направления проведений сварки, зависящим от степени проплавления корня шва. Длина дуги выдерживается следующим образом, если проплавление:

- недостаточное — длина короткая;

- нормальное — длина средняя.

Схема сварки неповоротных стыков труб.

Определение скорости сварочного процесса происходит с учетом объема самой сварочной ванны. Наибольшая полнота корневого валика соединения из металла способствует нахождению его в жидком виде долгое время. Следовательно, будет наблюдаться наличие дефектов. Подбор скорости сварки должен осуществляться, чтобы создать качественный сплав каждой кромки, что позволит обеспечить валику нормальное состояние.

Для обработки металла соответствующей толщины при выборке и подварке, которые заложены, применение электрода (4 мм) является наиболее приемлемым. Если наклон электрода идет под аналогичным углом, как и при работе с корневым валиком, используется метод «угол назад». При этом скорость выбирают такую, которая позволяет оставить валик в нормальном состоянии.

Как правильно заполнить заделку

Началом для заполнения заделки служит низ кромки, являющейся площадкой. Это связано с применением способов сварки, которые являются более подходящими. Выполнение валика горизонтального соединения должно производиться при повышенном режиме. Расположение шлака влияет на метод сварки, то есть «угол назад» либо «под прямой угол».

Получают валик с наличием усиления, то есть «горбинки», что соответствует сварке в положении снизу для создания полочки, позволяющей осуществить сварку следующего валика при повышенных режимах. Второй корневой каталог обрабатывают, продвигаясь аккуратно, обрабатывая его с нижнего края электродом.

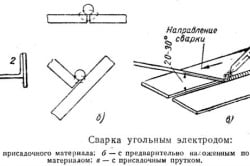

Технология сварки угольным электродом.

Начиная сваривать валик, который является третьим, выбирают уровень его полноты. Важно, чтобы размер ширины разделки, которая является незаполненной между швом соединения и кромкой разделки сверху, не был слишком большим для четвертого валика либо слишком узким для двух валиков. Верхний край третьего валика должен иметь минимальную ширину до начала кромки сверху. Она может быть аналогичной диаметру электрода.

Чтобы заполнить разделку, необходимо сформировать еще 3 слоя-валика, что связано с заполнением основы сварочного шва и укреплением стыка. Проведение работ осуществляется с учетом прямого угла, а заполнение разделки происходит при высоком уровне скорости сварки. Это связано с более прочным скреплением слоев друг с другом.

Как правильно выполнить замки

На этапе выполнения замков производят завершение сварочных работ по созданию отдельных валиков. Сварку каждого из слоев-валиков завершают заступом на шов, который является основным. Расстояние должно составлять около 2 см. Выполненный замок представляет собой начальную точку любого валика, смещаемого от предыдущего на 0,5 см.

Завершающая стадия связана с лицевой сваркой. Образование узких слоев должно выполняться в результате наплавки на уровне горизонтального расположения, последний из которых позволяет получать наиболее плоскую поверхность. При выполнении сварки необходим режим высокой скорости.

Сварку валиков оканчивают с учетом проплавки в начале шва и захода на него.

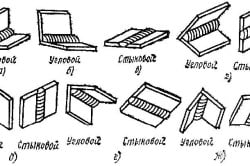

Виды сварных швов.

При выполнении стыка каждый валик должен быть выполнен полностью с учетом всего периметра без обрыва. Смещение каждого замка, то есть начала слоя, должно осуществляться не меньше чем на 50 мм друг от друга.

Ведение многопроходного вида сварки труб с большой толщиной обычно выполняется спиралеобразно. Происходит уменьшение дефектности в результате сокращения числа замков, то есть начала и конца сварки. Осуществляя подход к началу валиков, сварку останавливают с учетом расстояния, которое составляет не меньше 20 мм, считая от начала валика. Если оно является слишком высоким, то его подрубают или стачивают.

Можно воспользоваться для подрубания валика способом, уменьшающим число замков, что даст возможность для выполнения качественного соединения по шлаку. Этот производительный способ начинают с начала валика. Для этого делается задержка дуги, чтобы подплавить начало валика, зайдя на него с действующей электродугой, переходят на работы с последующим валиком с учетом предыдущего и т.д. оканчивая каждый слой и переходя на новый.

Как производят горизонтальную наплавку

Таблица сварочных токов.

Если производят сварку неповоротных стыков труб в горизонтальном расположении, то использование данной технологии затруднительно, что связано с наличием настоящего навыка профессионала. Особую трудность представляет необходимость регулирования электрода и постоянного изменения угла его положения. Производится сварка труб в соответствии с тремя последовательными позициями:

- Потолочной.

- Вертикальной.

- Нижней.

Для каждого конкретного шва подбирают свою величину сварочного тока. Для потолочного направления должен быть предусмотрен высокий уровень мощности. Процесс сварки на любом из этапов должен быть непрерывным, его правильно начинать с метода «углом назад», а заканчивать «углом вперед».

Сварка стыков труб, расположенных под углом в 45°

Особенность данного вида сварки труб связывают с пространственным положением шва с учетом определенного угла, для чего необходима универсальность, связанная с умением производить сварку. Создание первичного валика осуществляется с помощью электрода под углом в 90°.

Формирование шва связано с непрерывным заполнением второго валика. Заполнив основу, начинают проплавку первого валика. Трубу требуется зафиксировать, проведя сварку, постоянно применяя электрод, чтобы создать горизонтальные и вертикальные соединения. Лицевая сторона сварочного слоя не является плоской, если ее сравнивать с остальными.

Дуговую ручную сварку труб из металла в вертикальном соединении можно проводить по аналогии со сваркой в горизонтальном направлении. Основным отличием является метод, связанный с применением поступательного движения электрода. Это требует изменения угла наклона самого электрода ко шву, проходящему через всю длину периметра свариваемой трубы.

Профессия: сварщик

Востребован в строительных и нефтегазовых компаниях

Мой муж — сварщик. Он три года работал сварщиком вахтовым методом на Крайнем Севере, а теперь подрабатывает в своем селе.

Мужчине с такой профессией нетрудно найти работу в деревне, в городе и на вахте. Расскажу, сколько зарабатывают сварщики, сколько стоит их экипировка и оборудование и что они делают в бескрайней тундре.

Чем занимается сварщик

Сварщик занимается электро- или газосваркой. При электросварке он нагревает металлы с помощью сварочного аппарата и тонкого металлического стержня — электрода. Сварщик касается электродом металла, из-за электричества металлы плавятся, на месте стыков остаются швы.

Газосварка — это сварка при помощи кислорода, горючего газа и сварочной горелки. Кромки деталей нагреваются пламенем. Газосварку часто используют для соединения деталей из чугуна. Ее недостаток — металлы долго греются.

Сварщик нужен на стройке, чтобы соединять металлические конструкции и детали, часто он нужен на заводах, где работают с металлами. Сварщики трудятся на строительстве мостов, дорожных развязок и тоннелей. Также сварщики работают на сельскохозяйственных и электромонтажных предприятиях, судостроительных верфях, портах, в сфере самолетостроения. Их берут в автомастерские, теплосети и ЖЭКи. Сварка требуется даже рекламным агентствам и студиям художественной ковки.

Сварщика нанимают в штат предприятия по трудовому кодексу на восьмичасовой рабочий день или зовут на вахты: месячные или двухмесячные. Также сварщик может работать сам на себя.

Для сварщика недопустимо изготавливать бракованные изделия, он отвечает за качество каждого шва. Если он некачественно заварит газовую трубу, то произойдет авария, которая унесет жизни людей.

Самое трудное в работе — это сварка в слишком жаркое или холодное время.

Безопасность и оборудование

Если сварщик не соблюдает технику безопасности при работе с током или газом, это может привести к смерти. Опасно сваривать под дождем или в сырую погоду, с мокрыми руками или ногами. Опасность возникает, если сварщик работает с горючими газами. При работе с ними нельзя допускать падения газовых баллонов, попадания на них посторонних веществ, масел: это приводит к взрывам. Еще сварщик может получить ожоги или повредить глаза ярким светом. Поэтому для сварки нужна специальная экипировка.

Если сварщик работает на предприятии постоянно, он бесплатно получает спецодежду, обувь и краги — рукавицы из плотной ткани. Это касается и вахтовиков. Самозанятые сварщики покупают эти вещи. Из одежды понадобится куртка и штаны или комбинезон из огнестойкой брезентовой ткани.

Сварочный аппарат работнику приобретать необязательно — выдадут на предприятии. Мой муж купил сварочный аппарат, чтобы подрабатывать в селе, на вахты аппарат не возит. Анатолий выбрал легкое устройство небольшой мощности. Важно, чтобы аппарат подключался к розетке 220 вольт.

Муж также купил болгарку, чтобы резать металл и изготавливать металлические изделия дома. для себя и родственников варит печки для бани, сани для снегохода и технику.

Оборудование и средства защиты сварщика — 28 300 Р

| Сварочный аппарат | 10 000 Р |

| Болгарка | 7000 Р |

| Диски для болгарки | 5000 Р |

| Берцы | 2000 Р |

| Держатель для электродов | 1500 Р |

| Валенки | 1000 Р |

| Электроды, 3 пачки | 900 Р |

| Маска | 600 Р |

| Краги | 300 Р |

Обучение

Анатолий стал сварщиком по примеру родного дяди. На сварщиков учатся в училище или техникуме. Анатолий получил корочку на курсах при училище в городе Печоре. Без этого удостоверения трудно устроиться на работу.

После окончания учебы Анатолий полгода стажировался на предприятии. Первый месяц ему, как новичку, не доверяли ответственную работу и платили меньше, чем опытным коллегам.

После стажировки он решил поехать на вахту, чтобы зарабатывать больше. Работу сварщики ищут на «Авито», в группах во Вконтакте и в базе вакансий сварочного производства. За три недели поиска у Анатолия получилось найти вакансию через знакомых. Его приняли на предприятие в городе Усинске Республики Коми. Взяли, потому что он работал стажером и уже имел начальные навыки.

Перед выходом на работу муж прошел медосмотр за счет компании. Это обязательное требование для работников нефтяной отрасли на Севере. Сварщики проходят врачей, потому что иногда на вахте работают в тундре. Если в такой момент заболит зуб, из-за этого не будут вызывать вертолет с медпомощью.

Доходы

Вахты. На вахтах в Республике Коми сварщик зарабатывает 1500—3000 Р в день. Доход зависит от степени трудности работ. Обычно один месяц человек работает, а один — отдыхает, поэтому итоговая зарплата делится на два. Сначала Анатолий за вахту получал 30 000 Р , в месяц получалось 15 000 Р . Проезд от места работы до дома и обратно оплачивала организация. Через семь месяцев зарплата Анатолия возросла до 40 тысяч за вахту.

Иногда в объявлениях пишут зарплаты по 150 тысяч рублей, а потом уточняют, что это зарплата за полтора-два месяца вахты.

получает мой муж за вахту

Постоянная работа. В моем регионе, на предприятиях Сыктывкара и Усинска, штатные сварщики получают 35—50 тысяч рублей в месяц. Причем в Усинск одни сварщики ездят на вахту, а другие работают там постоянно, на восьмичасовом рабочем дне. Это зависит от компании. За Усинском начинается тундра, и там работают только вахтовым методом.

Самозанятый сварщик. С 2014 года Анатолий раз в полтора-два месяца подрабатывает сварщиком на частных заказах. Варить изделия — уже не основная его работа, а дополнительный заработок. На подработках он получает деньги за заказ целиком или за каждый сантиметр сваренных швов.

На сварку может позвать знакомый предприниматель, чтобы сварить детали сельхозтехники или механизмов: тракторов, машин. Иногда через сарафанное радио Анатолию поступают заказы от других организаций и частников. Анатолий варит печи, днища катеров, ножи у тракторов, трубы, системы отопления. Муж зарабатывает 500—1700 Р в день, выходит в среднем от 5 до 17 тысяч рублей за один заказ. Крупные заказы Анатолий выполняет неделю или больше. Некоторые односельчане платят ему по бартеру: бензином или рыбой.

Заказчики не задерживали Анатолию зарплату, но у его знакомых такое было. Некоторые фирмы не платят зарплату вовремя, объясняют это тяжелым финансовым положением. Обращение в суды не помогало работникам получить деньги. Поэтому Анатолий перед устройством на новое место интересуется у будущих коллег, не задерживают ли зарплату.

Однажды на вахте Анатолий получил расчетный лист за отработанный месяц. В нем была указана зарплата меньше, чем в прошлом месяце, хотя работы было больше. Анатолий пошел разбираться в бухгалтерию. Там ему сказали, что у них произошла ошибка, а деньги доплатят. Муж вышел из бухгалтерии и встретил коллег. Те сообщили, что водитель трактора получил расчетный лист с суммой долга. В конце отработанного месяца он остался должен предприятию и тоже пошел разбираться. После этого случая Анатолий не стеснялся задавать вопросы начальству и бухгалтеру, если зарплата казалась ему маленькой.

Повышение квалификации

Чтобы выполнять сложные работы и получать высокие зарплаты, сварщики проходят аттестацию, повышают разряд и получают повышение в должности.

Аттестация подтверждает навыки работника. Такие проверки организовывают учебные центры. Например, аттестация Национального агентства контроля сварки — это практический и теоретический экзамены. Анатолий два раза проходил ее за свой счет, чтобы устроиться на работу: в первый раз в 2008 году за 13 000 Р , а во второй раз в 2017 году за 27 000 Р . Затраты на аттестацию он окупал за один месяц работы.

Повышение разряда. Еще в учебных центрах сварщики повышают разряды. С повышением разряда автоматически повышается зарплата. После курсов в училище Анатолий получил третий разряд. Затем два раза поднимал разряд — до четвертого и пятого. Высший разряд — шестой.

Дальнейший рост. Чтобы подняться по карьерной лестнице, нужно получить техническое образование, например строительное. Тогда сварщиков повышают до бригадиров, мастеров и дефектоскопистов.

Трудности профессии

Когда Анатолий работал вахтовым методом, его отвозили в тундру. Чем севернее находился объект, тем труднее людям было переносить климатические условия. Чтобы не мерзнуть, сварщики тепло одеваются и плотно едят.

Сварщики испытывают сильную нагрузку на зрение. Однажды Анатолий не успел проверить стекло на маску, которое выдали на работе. Оно было светлое. Муж испытывал неудобство из-за этого и портил зрение, потому что свободных стекол на объекте больше не было. Он заказал другое, но его привезли через три недели. Сварщики постоянно вдыхают пыль и дым: металл грязный, запачкан смазочными материалами, нефтью. При резке и сварке такого металла Анатолий надевает респиратор.

Чтобы не переживать за безопасность на работе

Сварщикам нужно уметь находить общий язык с другими людьми. На вахтах приходится неделями жить в одном вагончике с рабочими из разных концов России и из других стран.

Однажды Анатолий трудился на вахте и знал, что с ними работает придирчивый прораб. Этот начальник славился распоряжениями, которые трудно выполнить. Сотрудники увольнялись из-за него. В один из месяцев Анатолий узнал, что ему нужно работать вместе с этим прорабом в ночную смену. Перед первой сменой тот сказал ему сварить восемь конструкций за ночь, а нормой были три конструкции. Также прораб поручил Анатолию не уходить с объекта, когда закончится смена, и варить, пока не придет дневной сварщик и не возьмет из его рук держак от аппарата, чтобы беспрерывно работать.

Муж заволновался: понял, что приказ начальника по количеству деталей он не выполнит. Он поговорил об этом с другим прорабом. Тот рассмеялся и сказал варить спокойно. В итоге Анатолий за ночь изготовил четыре конструкции и утром придирчивый начальник был удовлетворен результатами работы.

Впечатления от профессии

Анатолию нравится работать сварщиком: с каждым изделием у него появляются новые навыки и сноровка. Сварка — это создание чего-то нового, устойчивого и прочного.

После учебы на сварщика муж советует стажироваться, а не сразу ехать на вахту. Это поможет приобрести навыки для выполнения крупных заказов.

В работе муж следует правилу: «Вари изделие так, как будто варишь для себя». Это помогает накладывать прочные швы и не допускать оплошностей. Такой совет Анатолий получил от коллеги, когда проходил первую аттестацию и волновался.

В будущем муж продолжит подрабатывать и снова поедет на вахты. Научит сварке сына.

Я рада, что муж работает сварщиком. В селе эта профессия востребованнее, чем, например, юрист или программист. Она приносит дополнительные деньги в бюджет семьи. С помощью своего сварочного аппарата мы экономим: муж сварил домой печку в баню, ремонтирует технику.

Норма сварки стыков на одного сварщика

Нормированием сварочных работ определяются нормы времени, нормы выработки, нормы расхода электродов и электроэнергии. Правильно поставленное нормирование — важный фактор процесса сварки и снижения себестоимости продукции. Нормы в современном производстве должны стимулировать увеличение производительности труда, экономию материалов и средств. Поэтому они не должны быть среднеарифметическими величинами, формально составленными на основе среднего уровня производительности, расхода электродов и электроэнергии. Нормы времени и расхода электродов должны отвечать требованиям, предъявляемым к среднепрогрессивным нормам, базирующимся на опыте работы передовых рабочих, на строгом техническом расчете. Под нормой времени понимают время, которое необходимо затратить для выполнения единицы определенной работы. За единицу работы при определении нормы времени в сварочном производстве 1 кг наплавленного металла, или 1 м сварного шва, или одно сварное изделие. Наиболее часто норму времени выражают в минутах на 1 метр шва. Под нормой выработки понимают количество работы, которое необходимо выполнить за единицу времени. Часто норму выработки выражают в метрах сварного шва, выполненных за смену или за 1 час работы. Нормы времени (Г) складываются из основного (t0CH), вспомогательного (tecn), подготовительно-заключительного (tnod2.3QKA) времени, времени на обслуживание рабочего места (to6cjl) и на отдых.

Основное (или машинное) время — это время непосредственного наложения шва, время горения дуги. Во вспомогательное время входят затраты рабочего времени на смену электрода, установку новой бухты проволоки, засыпку и уборку флюса, зачистку шва от шлака, промер и осмотр сварного шва, укладку и снятие изделия, зачистку свариваемых кромок и переходы во время сварки. В подготовительно-заключительное время входят затраты рабочего времени на получение производственного задания, указаний и инструкций, на ознакомление с работой и сдачу работы. Время на обслуживание рабочего места это — затраты рабочего времени на подключение кабеля к сварочному агрегату, включение и выключение агрегата, отключение и сворачивание кабеля, уборку рабочего места и др. Чтобы определить норму времени по приведенному выше уравнению (1), необходимо прежде определить все составляющие, входящие в уравнение. Расчетным путем наиболее точно можно определить только основное время. Для его определения пользуются уравнением:

(3) В уравнениях (2) и (3) вес наплавленного металла или площадь сечения шва можно определить по табл. 45-50 или подобным таблицам, а при отсутствии таблиц — по размерам шва, которые можно взять из чертежа на сварное изделие или из нормалей сварных соединений, а также из замеров выполненных швов. Удельный вес металла шва при сварке сталей принимают равным 7,8 г/см. Коэффициент наплавки берут из табл. 22, 24, 27, 30, 33; силу сварочного тока — из технологических карт на сварку изделия.

норма сварщика в день

- Авторизуйтесь для ответа в теме

#1 Макар777

Варим изделие металл 40 мм, УОНИ 13/55, катет 20.За 8 часов варю 5 метров шва в общем. Норму считать не хотят. На моё качество и количество жалоб от ОТК нет. Вопрос катет 20, 5 метров за 8 часов это мало или нет?

- Наверх

- Вставить ник

#2 Kondor416

Младший сектант Форсаж

- Город: Орск

Варим изделие металл 40 мм, УОНИ 13/55, катет 20.За 8 часов варю 5 метров шва в общем. Норму считать не хотят. На моё качество и количество жалоб от ОТК нет. Вопрос катет 20, 5 метров за 8 часов это мало или нет?

- 0

- Наверх

- Вставить ник

#3 Макар777

В течении дня гляну расценки по трудозатратам.

А как название металл конструкции и примерный вес?

Название металла сейчас не могу сказать выходной, а вес 7 тон. Это сетчатая конструкция для обогатительной фабрики для сортировки угля.

- Наверх

- Вставить ник

#4 Kondor416

Младший сектант Форсаж

- Город: Орск

- 0

- Наверх

- Вставить ник

#5 Kondor416

Младший сектант Форсаж

- Город: Орск

Ну вот смотрите, не претендую на точность расценки, но нашел такую Электродуговая сварка при монтаже одноэтажных строительных конструкций

Рабочий строитель среднего разряда 5,7 — 35,79 человеко часов на 10 тонн конструкции. Из них на сварку 33,29 чел.час.

Высчитываем для 7 тонн — 23,3 чел часов.

Значит 7 тонную конструкцию необходимо сварить за три рабочих дня без перерыва на обед, с перерывом за 3,5 раб дня.

Оговорюсь расчет примерный — тапкой не кидать. Если поправка будет то на толщину металла, скорее всего она в этой расценке не учтена.

И еще примерное обсуждение на форуме было http://websvarka.ru/. -vashego-opyta/

Сообщение отредактировал Kondor416: 01 Октябрь 2017 08:22

Как определить нормы времени на сварку

Оценка результативности производственной деятельности сварщика, расчет оплаты его труда проводится с учетом норм времени на сварочные работы.

Временной показатель зависит от нескольких факторов: квалификации исполнителя, группы свариваемого материала, вида шовного соединения, рабочих условий, оборудования.

Основы расчета

Оценивая норму временные затраты, следует учитывать все виды деятельности сварщика. Можно условно разделить работу на несколько этапов:

к основным процедурам следует отнести заготовку, предварительную обработку, сборку, непосредственно сварку и заключительную отделку, необходимую для получения полноценной продукции;

к основным процедурам следует отнести заготовку, предварительную обработку, сборку, непосредственно сварку и заключительную отделку, необходимую для получения полноценной продукции;- вспомогательные операции состоят из контроля состояния полученного изделия и доставка его на предназначенное место;

- на обслуживание сварки, организацию условий для правильного хранения материалов и устройств требуется дополнительное время.

Нормы времени на проведение основного комплекса сварочных работ учитывают временные затраты на подготовку всех необходимых материалов, деталей; приведение оборудования и вспомогательных средств в рабочее состояние.

Важный фактор для расчета норм времени – промежуток, в течение которого инициирована рабочая зона. Примером может служить время горения дуги.

Основные виды сварочных работ сопровождаются обязательной вспомогательной деятельностью. Нужно сменить электрод, осмотреть внимательно шов, при необходимости подготовить кромку.

Все основные и вспомогательные процедуры составляют оперативное время сварки. Откладывать их без ущерба для результата невозможно.

Оптимальная скорость

Количественный расчет нормы временных затрат определяет скорость сварки, которая должна обеспечивать получение качественного шва. В преобладающей мере она зависит от двух значений: толщины изделия и сварочного шва. Работать нужно так, чтобы жидкий расплав не переполнял рабочую ванну, не образовывал наплывов, плавно переходил к основной части деталей.

Превышение или уменьшение скорости приводит к резкому ухудшению качества работы, изменяя время сварки. При оптимальной скорости шов получается достаточно глубоким, но не очень широким.

Это гарантирует соответствие нормам качества. Для ручной дуговой сварки лучший результат обычно дают сварочные работы, проводимые со скоростью 30-40 м/час.

Значения нормы могут меняться в зависимости от специфики материала. При полуавтоматической сварке показатели скорости зачастую бывают выше. Это понятно и объяснимо спецификой используемого оборудования.

Важность для расчета качества материала

Сварщику в соответствии с квалификационными возможностями приходится работать с разнохарактерными материалами. Это существенно сказывается на норме времени сварочных работ.

Принято выделять несколько основных групп, отличающихся содержанием химических компонентов и назначением. Например, к группе М01 относят конструкционные стальные сплавы с углеродистым и низколегированным составом. Предел текучести этих материалов не превышает 360 МП.

По мере увеличения значения цифры в маркировке улучшаются характеристики сплавов. Так в класс М07 внесены арматурные стали, предназначенные для изготовления железобетонных конструкций. При расчете норм времени на проведение сварочных работ качество материалов имеет принципиальное значение.

Пример расчетных действий

При проведении подсчета пользуются рядом нормативных показателей, учитывающих специфику сварки, квалификацию исполнителя, особенности химического состава и формы деталей. В упрощенном виде формула представляет собой дробь.

Числитель содержит длину шовного соединения, знаменатель – нормированную скорость для данной производственной ситуации. Полученное значение нужно умножить на коэффициент 0,35, получив, таким образом, норму времени для визуальной оценки качества шва.

Для учета продолжительности зачистки шва нужно его длину умножить на коэффициент 0,6. Суммарный показатель отображает общее количество времени на основную часть сварочных работ.

На проведение подготовки требуется 5% времени от полученного значения. Рассчитываем этот показатель и прибавляем к предыдущему числу. После чего следует учесть необходимость отдыха работника, которая должна быть не меньше 10% от затраченного на сварку времени.

Суммарный показатель – это и есть норма временных затрат на проведение конкретной сварочной работы с рассматриваемым объектом.

Следует принимать во внимание, что на нормативный показатель скорости проведения сварочных работ существенно влияет размер площади сечения детали, сила тока, количественные характеристики электродов и расплава в рабочей зоне.

Расчет норм времени на сварочные работы может быть проведен только опытными специалистами в области нормирования труда, имеющие знания в данной отрасли.

Техническое нормирование сварочных и наплавочных работ

Ручные газо- и электросварочные работы

Техническая норма времени состоит из оперативного времени, времени обслуживания рабочего места и подготовительно-заключительного времени.

Оперативное время равно: t оп = ( t 0 + t в1 )∙ L + t в2

где t оп – оперативное время на одно изделие, мин;

t 0 – основноевремя на один погонный метр сварочного шва. Время, в течение которого происходит разогрев и плавление металла (основного и присадочного) для образования сварочного шва, мин;

t в1 – вспомогательное время, связанное с переходом (с длиной свариваемого шва на один погонный метр шва), мин;

где t ‘ в1 – время, необходимое на осмотр и очистку стальной щеткой свариваемых кромок и на осмотр, очистку и измерение сварочного шва. Для газосварочных работ оно может быть принято равным 1 мин на 1 пог. м. Для электросварочных работ оно составляет: при V-образной разделке и соединении внахлестку 0,5 мин; при стыковых соединениях без разделки кромок 0,3 мин на 1 пог. м шва. Время на очистку швов от шлака стальной щеткой и зубилом, а также на осмотр промежуточных и промер последующих (завершающих) слоев шва зависит от их количества. При сварке без разделки кромок в один слой это время равно 0,6 мин на один пог. м шва. При сварке с разделкой кромок для промежуточных слоев оно равно 1,2 мин. На 1 пог. м шва, а для завершающего слоя равно 0,6 мин;

t » в1 – время, необходимое на смену присадочного прутка; оно определяется исходя из объема наплавленного металла в кубических сантиметрах на 1 пог. м шва. Это время равно для газосварочных работ 0,4 мин. на один см 2 . Для электросварочных работ время на смену прутка, отнесенное к одному см 3 , определяется по таблице IV.3.1.

L – длина шва или валика, м;

t в2 – вспомогательное время, связанное со сваркой изделия, мин; принимается по таблице IV.3.2.

Основное время для газосварочных работ t 0 зависит от толщины свариваемого металла, вида соединения, подготовки свариваемых кромок, режима и способа сварки; оно для сварки 1 пог. м шва определяется по формуле:

где G – масса наплавленного металла на один пог. м шва, г;

F – поперечное сечение шва или валика, мм 2

γ – плотность наплавленного металла, которую можно принять равной плотности расплавленного металла, г/см 3 ;

αн – коэффициент наплавки или минутный расход присадочной проволоки, г/мин; этот коэффициент зависит от номера наконечника горелки, который выбирают в зависимости от толщины свариваемого металла (табл. IV.3.3);

t01 – основное время на разогрев свариваемых кромок, мин (табл. IV.3.4);

nпр – число разогревов, определяемое количеством отдельных участков сварки и длиной сварочного шва. На каждый участок 1-2 разогрева.

Вспомогательное время на смену электродов, отнесенное к 1 см 3 наплавленного металла шва (электродная проволока углеродистая сталь)

Коэффициент перехода металла

Диаметр электрода, мм

Длина электрода, мм

Время на 1 см 3 наплавленного металла шва, мин

Вспомогательное время, связанное со свариваемым изделием

(время на установку, повороты и снятие изделий вручную, мин)

Масса изделия, кг

Коэффициент наплавки или производительность при газовой сварке

Номер наконечника горелки

Толщина провариваемого металла, мм

Часовой расход газа, л

Коэффициент наплавки αн, г/мин

Основное время на разогрев свариваемых кромок в начале сварки шва

| Толщина металла, мм | Время на разогрев, мин |

| 0,5-1,5 | 0,1 |

| 2,0-3,0 | 0,2 |

| 4,0 | 0,3 |

| 5,0 | 0,4 |

| 6,0 | 0,5 |

Основным временем при электродуговой сварке является время плавления металла электрода для образования сварочного шва, т.е. время непосредственного горения дуги; для сварки 1 пог. м шва в 1 мин оно определяется по формуле:

Для однослойной сварки:

Для многослойной сварки:

где G – масса наплавленного металла, г/пог. м шва;

F1-n – поперечное сечение шва (валика), мм 2 ;

γ – плотность наплавленного металла, г/см 3 , который можно принять равным плотности расплавляемого металла;

αН1-n – коэффициент наплавки, г/А∙ч, количество металла в граммах, наплавляемого за 1 ч горения дуги, отнесенное к силе сварочного тока в 1 А;

Коэффициенты наплавки αн зависят от типа электродов и их покрытия и указываются в паспортах электродов. В табл. IV.3.5 приведены значения коэффициентов наплавки для наиболее распространенных марок электродов.

Сила сварочного тока I назначается в соответствии с паспортами электродов в зависимости от их диаметра, который выбирается по толщине свариваемого металла с учетом характера и размеров кромок под сварку согласно табл. IV.3.6.

Время обслуживания рабочего места t о.р.м принимается 11,0 – 15,0% от оперативного времени t о.р.м = (0,11÷0,315) t о.р

Подготовительно-заключительное время (отнесенное к изделию) равняется 2-4% от оперативного tп.з = (0,02÷0,04) tоп.

Коэффициенты наплавки для электродов наиболее распространенных марок

| Марка электрода | Род тока, применяемого для сварки | Коэффициент наплавки αН1, г/А∙ч |

| ЦМ-7 ЦМ-7с ОММ-5 МЭЗ-04 | Переменный и постоянный | 11,0 11,5-12,5 8,0 9,0 |

| УОНИ-13/45 55 | Постоянный, Обратная полярность | 9,0 |

| К-5 Н-3 ЦЛ-5 ЦЛ-6 ЦЛ-7 | Переменный и постоянный | 10,1 10,0 9,5 10,5 10,8 |

| ЦУ-2 сх | Постоянный, Обратная полярность | 10,8 10,5 |

| ЦУ-2 сх ОМА-2 | Переменный и постоянный | 9,0-10,0 9,0-10,0 |

| ЦЛ-12 ЦЛ-13 | Постоянный, Обратная полярность | 10,0 10,0 |

Ориентировочные значения силы и плотности сварочного тока

при различных видах дуговой электросварки малоуглеродистой стали

| Вид сварки | Диаметр электрода, мм | Сила сварочного тока, А | Плотность сварочного тока, А/мм 2 |

| Ручная в нижнем положении сварка электродами типа ЦМ-7 | 3 4 5 6 | 110-120 160-180 220-250 280-350 | 15,4-16,8 12,8-14,4 11,2-12,7 9,9-12,4 |

| То же электродами типа 7с | 5 6 8 | 250-300 330-400 500-600 | 12,7-15,3 11,7-14,2 9,9-12,0 |

Техническая норма времени на ручные сварочные работы:

Автоматическая наплавка

Автоматическая наплавка проводится под слоем флюса, вибродуговая с охлажденной эмульсией и в среде углекислого газа.

Автоматическая наплавка производится на переоборудованных токарных станках, где осуществляется главное вращательное движение и движение подачи вдаль оси направляемого изделия. Поэтому элементы технической нормы имеют особенности нормирования сварки и токарной обработки. Для определения машинного (основного времени t0 необходимо знать скорость наплавки Vн , частоту вращения детали n, подачу S на один оборот (шаг наплавки) и толщину наплавки t . А для определения скорости наплавки необходимо знать скорость подачи проволоки Vпр, которая зависит от ее диаметра d, плотности тока Dа и коэффициента наплавки αн. Диаметр электродной проволоки занимает 1-2 мм в зависимости от толщины наплавки, которая назначается в зависимости от величины износа детали, подготовки перед наплавкой и припуска на механическую обработку после наплавки. Плотность тока и коэффициент наплавки выбираются по рис. IV.3.3, исходя из диаметра электродной проволоки. Сила сварочного тока

Рис. IV.3.3 Зависимость плотности тока и коэффициента наплавки

от диаметра электродной проволоки

Масса расплавленного металла: Gр.м = Iαн г/ч или Gр.м = г/мин.

Объем расплавленного металла: Qр.м = см 3 /мин,

где γ – плотность расплавленного металла, г/см 3 , принимаемая равной плотности расплавляемого металла.

При установившемся процессе объем расплавленного металла:

где d – диаметр электродной проволоки, мм;

υпр – скорость подачи электродной проволоки, м/мин;

Объем расплавленного металла Qр.м переносится на наплавляемую поверхность. Объем наплавленного металла в минуту Qн.м = tSυ н см 3 ,

где t – толщина наплавленного слоя, мм;

S – подача на один оборот детали (шаг наплавки), мм/об;

υ н – скорость наплавки, м/мин.

Но так как Q р.м = Q н.м, то 0,785d 2 υпр = tSυ н.

Однако необходимо учесть, что не весь расплавленный металл переносится на н6аплавленную поверхность и объем наплавленного металла будет положен равномерно, то с учетом сказанного последнее равенство примет вид:

0,785d 2 υпр K = ,

где K – коэффициент перехода металла на наплавленную поверхность, т.е. коэффициент, учитывающий выгорание или разбрызгивание металла;

а – коэффициент неполноты наплавляемого слоя.

Значения коэффициентов K и а приводятся в табл. IV.3.7.

Скорость наплавки м/мин;

Частота вращения об/мин,

где d – диаметр наплавляемой детали, мм.

Подача или шаг наплавки S определяется экспериментально, так как часто от нее зависят механические качества наплавленного слоя. Ориентировочно S = (1,2÷2,0)d, где d – диаметр электродной проволоки, мм.

СНиП III-42-80 : Сборка, сварка и контроль качества сварных соединений трубопроводов

4.1. Перед сборкой и сваркой труб необходимо:

произвести визуальный осмотр поверхности труб (при этом трубы не должны иметь недопустимых дефектов, регламентированных техническими условиями на поставку труб);

очистить внутреннюю полость труб от попавшего внутрь грунта, грязи, снега;

выправить или обрезать деформированные концы и повреждения поверхности труб;

очистить до чистого металла кромки и прилегающие к ним внутреннюю и наружную поверхности труб на ширину не менее 10 мм.

При стыковой сварке оплавлением следует дополнительно зачищать торец трубы и пояс под контактные башмаки сварочной машины.

4.2. Допускается правка плавных вмятин на торцах труб глубиной до 3,5 % диаметра труб и деформированных концов труб безударными разжимными устройствами. При этом на трубах из сталей с нормативным временным сопротивлением разрыву до 539 МПа (55 кгс/мм2) допускается правка вмятин и деформированных концов труб при положительных температурах без подогрева. При отрицательных температурах окружающего воздуха необходим подогрев на 100—150°С. На трубах из сталей с нормативным временным сопротивлением разрыву 539 МПа (55 кгс/мм2) и более — с местным подогревом на 150—200° С при любых температурах окружающего воздуха.

Участки и торцы труб с вмятиной глубиной более 3,5 % диаметра трубы или имеющие надрывы необходимо вырезать.

Допускается ремонт сваркой забоин и задиров фасок глубиной до 5 мм.

Концы труб с забоинами и задирами фасок глубиной более 5 мм следует обрезать.

4.3. Сборка труб диаметром 500 мм и более должна производиться на внутренних центраторах. Трубы меньшего диаметра можно собирать с использованием внутренних или наружных центраторов. Независимо от диаметра труб сборка захлестов и других стыков, где применение внутренних центраторов невозможно производится с применением наружных центраторов.

4.4. При сборке труб с одинаковой нормативной толщиной стенки смещение кромок допускается на величину до 20 % толщины стенки трубы, но не более 3 мм при дуговых методах сварки и не более 2 мм при стыковой сварке оплавлением.

4.5. Непосредственное соединение на трассе разнотолщинных труб одного и того же диаметра или труб с деталями (тройниками, переходами, днищами, отводами) допускается при следующих условиях:

если разность толщин стенок стыкуемых труб или труб с деталями (максимальная из которых 12 мм и менее) не превышает 2,5 мм;

если разность толщин стенок стыкуемых труб или труб с деталями (максимальная из которых более 12 мм) не превышает 3 мм.

Соединение труб или труб с деталями с большей разностью толщин стенок осуществляется путем вварки между стыкуемыми трубами или трубами с дeтaлями переходников или вставок промежуточной толщины, длина которых должна быть не менее 250 мм.

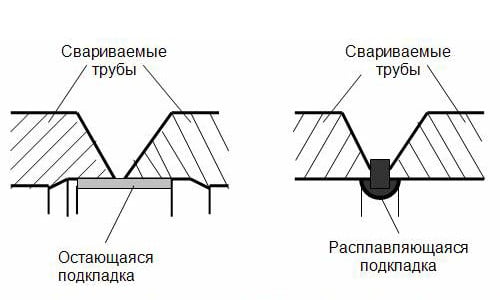

При разнотолщинности до 1,5 толщины допускается непосредственная сборка и сварка труб при специальной разделке кромок более толстой стенки трубы или детали. Конструктивные размеры разделки кромок и сварных швов должны соответствовать указанным на рис. 1.

Смещение кромок при сварке разностенных труб, измеряемое по наружной поверхности, не должно превышать допусков, установленных требованиями п. 4.4 настоящего раздела.

Подварка изнутри корня шва разностенных труб диаметром 1000 мм и более по всему периметру стыка обязательна, при этом должен быть очищен подварочный слой от шлака, собраны и удалены из трубы огарки электродов и шлак.

Рис. 1. Конструктивные размеры разделки кромок и сварных швов разнотолщинных труб (до 1,5 толщины стенки)

4.6. Каждый стык должен иметь клеймо сварщика или бригады сварщиков, выполняющих сварку. На стыки труб из стали с нормативным временным сопротивлением разрыву до 539 МПа (55 кгс/мм2) клейма должны наноситься механическим способом или наплавкой. Стыки труб из стали с нормативным временным сопротивлением разрыву 539 МПа (55 кгс/мм2) и более маркируются несмываемой краской снаружи трубы.

Клейма наносятся на расстоянии 100—150 мм от стыка в верхней полуокружности трубы.

4.7. Приварка каких-либо элементов, кроме катодных выводов, в местах расположения поперечных кольцевых, спиральных и продольных заводских сварных швов, не допускается. В случае если проектом предусмотрена приварка элементов к телу трубы, то расстояние между швами трубопровода и швом привариваемого элемента должно быть не менее 100 мм.

4.8. Непосредственное соединение труб с запорной и распределительной арматурой разрешается при условии, что толщина свариваемой кромки патрубка арматуры не превышает 1,5 толщины стенки стыкуемой с ней трубы в случае специальной подготовки кромок патрубка арматуры в заводских условиях согласно рис. 2.

Во всех случаях, когда специальная разделка кромок патрубка арматуры выполнена не в заводских условиях, а также когда толщина свариваемой кромки патрубка арматуры превышает 1,5 толщины стенки стыкуемой с ней трубы, соединение следует производить путем вварки между стыкуемой трубой и арматурой специального переходника или переходного кольца.

Рис. 2. Подготовка промок патрубков арматуры при непосредственном соединении их с трубами

4.9. При сварке трубопровода в нитку сварные стыки должны быть привязаны к пикетам трассы и зафиксированы в исполнительной документации.

4.10. При перерыве в работе более 2 ч концы свариваемого участка трубопровода следует закрыть инвентарными заглушками для предотвращения попадания внутрь трубы снега, грязи и т. п.

4.11. Кольцевые стыки стальных магистральных трубопроводов могут свариваться дуговыми методами сварки или стыковой сваркой оплавлением.

4.12. Допускается выполнение сварочных работ при температуре воздуха до минус 50°С.

При ветре свыше 10 м/с, а также при выпадении атмосферных осадков производить сварочные работы без инвентарных укрытий запрещается.

4.13. Монтаж трубопроводов следует выполнять только на монтажных опорах. Применение грунтовых и снежных призм для монтажа трубопровода не допускается.

4.14. К прихватке и сварке магистральных трубопроводов допускаются сварщики, сдавшие экзамены в соответствии с Правилами аттестации сварщиков Госгортехнадзора России, имеющие удостоверения и выдержавшие испытания, регламентируемые требованиями пп. 4.16—4.23 настоящего раздела.

4.15. Изготовление сварных соединительных деталей трубопровода (отводов, тройников, переходов и др.) в полевых условиях запрещается.

4.16. При производстве сварочных работ каждый сварщик (бригада или звено сварщиков в случае сварки стыка бригадой или звеном) должен (должны) сварить допускной стык для труб диаметром до 1000 мм или половину стыка для труб диаметром 1000 мм и более в условиях, тождественных с условиями сварки на трассе, если:

он (они) впервые приступил(и) к сварке магистрального трубопровода или имел(и) перерыв в своей работе более трех месяцев;

сварка труб осуществляется из новых марок сталей или с применением новых сварочных материалов, технологии и оборудования;

изменился диаметр труб под сварку (переход от одной группы диаметров к другой — см. а — в на рис. 3);

изменена форма разделки торцов труб под сварку.

Рис. 3. Схема вырезки образцов для механических испытаний

а — трубы диаметром до 400 мм включительно; б — трубы диаметром от 400 мм до 1000 мм; в — трубы диаметром 1000 мм и более; 1 —образец для испытания на растяжение (ГОСТ 6996-66, тип XII или XIII); 2 — образец на изгиб корнем шва наружу (ГОСТ 6996—66, тип XXVII или XXVIII) или на ребро; 3 — образец на изгиб корнем шва внутрь (ГОСТ 6996—66, тип XXVII или XXVIII) или на ребро

4.17. Допускной стык подвергается:

визуальному осмотру и обмеру, при котором сварной шов должен удовлетворять требованиям пп. 4.26; 4.27 настоящего раздела;

радиографическому контролю в соответствии с требованиями п.4.28 настоящего раздела;

механическим испытаниям образцов, вырезанных из сварного соединения в соответствии с требованиями п. 4.19 настоящего раздела.

4.18. Если стык по визуальному осмотру и обмеру или при радиографическим контроле не удовлетворяет требованиям пп.4.26,4.27, 4.32 настоящего раздела, то производится сварка и повторный контроль двух других допускных стыков; в случае получения при повторном контроле неудовлетворительных результатов хотя бы на одном из стыков бригада или отдельный сварщик признаются не выдержавшими испытание.

4.19. Механическими испытаниями предусматривается проверка образцов на растяжение и изгиб, вырезанных из сварных соединений. Схема вырезки и необходимое количество образцов для различных видов механических испытаний должны соответствовать указанным на рис. 3 и в табл. 3.

Диаметр трубы, мм

Количество образцовдля механических испытаний

Расход электродов при сварке

При выполнении сварочных работ из всех материалов больше всего расходуется электродов. Необходимое их количество можно рассчитать приблизительно для каждого этапа работ непосредственно перед началом. Расход варьируется в зависимости от нескольких факторов:

- марки присадочной проволоки или электрода;

- вида сварки;

- сечения стыка.

Площадь сечения шва определяется по-разному в зависимости от типа соединения: тавровое, стыковое, угловое. Далее приведена таблица с соответствующими формулами:

Здесь: b – расстояние между кромками; S – толщина детали; а e и g – ширина и высота заготовок.

- Норма расхода электродов на 1 стык трубы

- Норма расхода электродов на 1 метр шва

- Расчет расхода электродов на 1 метр шва: коэффициенты

- Коэффициенты расхода электродов

- Поправочные коэффициенты

Норма расхода электродов на 1 стык трубы

Ведомственные строительные нормы (разделы ВСН 452-84 или ВСН 416-81) содержат информацию о норме расхода электродов на 1 стык трубопровода и на 1 метр шва. Показатели разделены в зависимости от вида сварки:

- ММА – ручная дуговая;

- TIG – ручная аргоновая;

- автоматическая с использованием флюса и другие.

Далее приведена часть таблицы с примером утвержденных нормативов для соединения типа С8:

Норма расхода электродов на 1 метр шва

Количество электродов на выполнение определенного вида работ можно определить самостоятельно. Она суммарно включает наплавленный слойи непродуктивные потери: огарки, шлак, разбрызгивание. На первом этапе вычисляется масса наплава. Результат определяется по формуле:

масса = площадь сечения шва поперечная * плотность свариваемого металла * длина сварного соединения

Показатель плотности металла берется из справочной литературы. К примеру, эталонная плотность стали углеродистой будет составлять 7,85 г/см куб., а никельхромовой стали составит 8,5 г/см куб. поле этого используется вторая формула, позволяющая определить суммарное количество электродов, необходимых для выполнения сварочных работ:

расход = масса наплава * коэффициент

Коэффициент расхода для используемых марок электродов разный. Необходимые данные можно найти в нормативной литературе. Если требуется узнать расход электродов в кг/м, то длина шва в первой формуле подставляется не в сантиметрах, а в метрах.

Расчет расхода электродов на 1 метр шва: коэффициенты

Коэффициенты расхода электродов

Коэффициент Марки электродов 1,5 АНО-1, ОЗЛ-Э6; ОЗЛ-5; ЦТ-28; ОЗЛ-25Б 1,6 АНО-5, АНО-13, ЦЛ-17, ОЗЛ-2, ОЗЛ-3, ОЗЛ-6, ОЗЛ-7, ОЗЛ-8, ОЗЛ-21, ЗИО-8, УОНИ-13/55У 1,7 ОЗЛ-9А, ГС-1, ЦТ-15, ЦЛ-9, ЦЛ-11, УОНИ-13/НЖ, УОНИ-13/45 1,8 ОЗС-11, ОЗЛ-22, ОЗЛ-20, НЖ-13, ВСЦ-4, К-5А 1,9 АНЖР-2, ОЗЛ-28, ОЗЛ-27 Поправочные коэффициенты

Для уточнения расчетов требуются корректирующие коэффициенты. В таблице ниже приведены примеры поправок в зависимости от типа задач:

Сваривание поворотных стыков

Тип сварки Тип электрода Коэффициент MMA-сварка для покрытых электродов 0,826 TIG-сварка для электрода плавящегося 0,93 для электрода вольфрамового неплавящегося 1

Вваривание патрубков, которые располагаются под углом по отношению к основной трубе. Если не указано иное, то угол по умолчанию составляет 90 градусов.

Угол соединения Коэффициент 60° 1,1 45° 1,23 Вваривание патрубков, которые расположены снизу или сбоку по отношению к основной трубе.

Тип сварки Тип электрода Коэффициент (патрубок сбоку) Коэффициент (патрубок снизу) MMA-сварка для покрытых электродов 1,12 1,26 TIG-сварка для сварочной проволоки 1 1,35 8. Требования к сварке и контролю качества сварных соединений ГОСТ 31385-2008

8.1 Общие требования

8.1.1 При изготовлении и монтаже резервуаров применяют следующие электродуговые способы сварки:

— механизированную дуговую сварку плавящимся электродом в защитном газе;

— автоматическую дуговую сварку плавящимся электродом под флюсом;

— механизированную дуговую сварку самозащитной порошковой проволокой;

— механизированную дуговую сварку самозащитной порошковой проволокой в среде защитного газа;

— ручную дуговую сварку.

8.1.2 Организации-подрядчики (изготовитель и монтажник) разрабатывают операционные технологические карты по сварке и контролю сварных соединений.

Технологические процессы заводской и монтажной сварки должны обеспечивать параметры сварных соединений в соответствии с требованиями проектов КМ и ППР и настоящего стандарта к физико-механическим характеристикам, геометрическим размерам, предельным параметрам и видам дефектов (см. 5.2.1.8, 5.2.3, 8.1.6, 8.1.7, 8.1.9.2, 8.2).

Руководство сварочными работами и сварку металлоконструкций резервуаров должны выполнять специалисты, аттестованные в соответствии с [16].

8.1.3 Заводскую сварку резервуарных конструкций следует выполнять в соответствии с утвержденным технологическим процессом, в котором должны быть предусмотрены:

— требования к форме и подготовке кромок свариваемых деталей;

— способы и режимы сварки, сварочные материалы, последовательность выполнения технологических операций;

— указания по подготовке и сборке деталей перед сваркой с использованием кондукторов.

8.1.4 Монтажную сварку конструкций выполняют в соответствии с указаниями ППР, в котором должны быть предусмотрены:

— наиболее эффективные способы сварки монтажных соединений;

— форма подготовки свариваемых элементов;

— технологические режимы сварки;

— необходимые технологическая оснастка и оборудование;

— указания по климатическим (температура, ветер, влажность) условиям выполнения сварочных работ.

8.1.5 Применяемые сварочные материалы, требования к условиям их хранения должны соответствовать стандартам или ТУ на поставку сварочных материалов.

Сварочные материалы и технологии сварки должны быть аттестованы по [17] — [19].

8.1.6 Способы и режимы сварки конструкций должны обеспечивать:

— уровень механических свойств и хладостойкости сварных соединений, предусмотренных проектной документацией;

— уровень дефектности, не превышающий требований настоящего стандарта (см. 8.2, 8.3).

8.1.7 Коэффициент формы наплавленного шва (прохода) должен быть в пределах от 1,3 до 2,0. Допускается выполнение прерывистых сварных швов за один проход в нерасчетных соединениях элементов резервуаров, не оказывающих влияния на их герметичность.

8.1.8 Временные технологические детали, привариваемые к резервуару при изготовлении элементов и монтаже и подлежащие удалению, должны быть удалены без ударного воздействия на элементы резервуара, а остатки сварных швов — зачищены заподлицо с основным металлом и проконтролированы.

8.1.9 Требования к механическим свойствам сварных соединений

8.1.9.1 Механические свойства (кроме твердости) металла угловых, нахлесточных и тавровых соединений определяют на образцах, вырезанных из стыковых сварных соединений-прототипов. Стыковые соединения-прототипы должны выполняться с использованием марок сталей, сварочных материалов и оборудования, предназначенных для сварки указанных выше типов соединений.

8.1.9.2 Требования к прочностным характеристикам

Металл сварных соединений должен быть равнопрочен основному металлу. Испытания следует проводить на трех образцах типа XII или XIII по ГОСТ 6996. К металлу сварного шва сопряжения стенки с днищем (уторного шва) предъявляют дополнительное требование равнопрочности с основным металлом по нормативному значению предела текучести.

8.1.9.3 Требования к ударной вязкости сварных соединений

Ударная вязкость при установленной температуре испытаний должна быть не менее значений, указанных в 5.2.3.

Температуру испытаний устанавливают в соответствии с требованиями 5.2.3.2.

Испытания на ударный изгиб (ударную вязкость) следует проводить для металла сварного шва и зоны термического влияния стыковых соединений элементов групп А и Б. При этом определяют ударную вязкость металла шва и зоны термического влияния (ЗТВ) на трех поперечных образцах (по шву — три образца; по ЗТВ — три образца) с острым надрезом типа IX (для толщины основного металла 11 мм и более) и типа X (для толщины основного металла 6-10 мм) по ГОСТ 6996.

8.1.9.4 Требования к технологическим испытаниям на изгиб сварных соединений

При испытаниях сварных соединений на статический изгиб среднеарифметическое значение угла изгиба шести поперечных образцов (тип XXVII по ГОСТ 6996) должно быть не менее 120°, а минимальное значение угла изгиба одного образца — не ниже 100°. При толщине основного металла до 12 мм включительно испытания проводят изгибом образца с корнем шва внутрь (на трех образцах) и корнем шва наружу (на трех образцах), а при толщине основного металла более 12 мм — изгибом образцов «на ребро» (на шести образцах).

8.2 Технические требования к сварным соединениям

8.2.1 Конструкция сварных соединений элементов резервуара должна соответствовать требованиям КМ и ППР.

8.2.2 По внешнему виду сварные швы должны соответствовать следующим требованиям:

— металл шва должен иметь плавное сопряжение с основным металлом;

— швы не должны иметь следующих дефектов: трещин любых видов и размеров, несплавлений, грубой чешуйчатости, наружных пор и цепочек пор, прожогов и свищей.

8.2.3 Значения подрезов основного металла не должны превышать указанных в таблице 16.

Таблица 16. Допускаемое значение подреза основного металла в стыковом шве

Наименование сварного соединения Допускаемое значение подреза при уровне ответственности резервуара IV III I; II Вертикальные поясные швы и соединение стенки с днищем 5 % толщины, но не более 0,5 мм Не более 0,5 мм Не более 0,3 мм Горизонтальные соединения стенки 5 % толщины, но не более 0,8 мм 5 % толщины, но не более 0,6 мм 5 % толщины, но не более 0,5 мм Прочие соединения 5 % толщины, но не более 0,8 мм 5 % толщины, но не более 0,6 мм 5 % толщины, но не более 0,6 мм Примечание — Длина подреза не должна превышать 10 % длины шва в пределах листа. 8.2.4 Выпуклость швов стыковых соединений элементов резервуара не должна превышать значений, указанных в таблице 17.

Таблица 17. Выпуклость стыковых сварных швов

Толщина листов, мм Максимальное значение выпуклости, мм Вертикальных соединений стенки Прочих соединений До 12 включ. 1,5 2,0 Свыше 12 2,0 3,0 8.2.5 Для стыковых соединений деталей резервуара одной толщины допускается смещение свариваемых кромок относительно друг друга не более:

— для деталей толщиной не более 10 мм — 1,0 мм;

— для деталей толщиной более 10 мм — 10 % толщины, но не более 3 мм.

8.2.6 Максимальные катеты угловых сварных швов не должны превышать 1,2 толщины более тонкой детали в соединении.

Для деталей толщиной 4-5 мм катет углового сварного шва должен быть равен 4 мм. Для деталей большей толщины катет углового шва должен определяться расчетом или конструктивно, но быть не менее 5 мм. Данное требование не распространяется на размер шва приварки настила легкосбрасываемой крыши к верхнему кольцевому элементу стенки.

8.2.7 Выпуклость или вогнутость углового шва не должна превышать более чем на 20 % величину катета шва.

8.2.8 Допускается уменьшение катета углового шва не более чем на 1 мм. Увеличение катета углового шва допускается не более чем на:

- 1,0 мм — для катетов до 5 мм;

- 2,0 мм — для катетов свыше 5 мм.

8.2.9 Нахлесточное соединение, сваренное сплошным швом с одной стороны, допускается только для соединений днища и настила стационарной каркасной крыши; величина нахлеста должна быть не менее 60 мм для соединений полотнищ днища и не менее 30 мм — для соединений листов крыши и днища, но не менее пяти толщин наиболее тонкого листа в соединении.

8.3 Контроль качества сварных соединений

8.3.1 Контроль качества сварных соединений в процессе строительства резервуаров должен предусматривать:

— применение способов сварки, методов и объемов контроля сварных швов, адекватных уровню ответственности резервуара;

— применение оптимальных технологических сварочных процедур и материалов в соответствии с требованиями проектов КМ и ППР;

— осуществление технического и авторского надзора.

8.3.2 Применяют следующие виды контроля качества сварных соединений:

— визуально-измерительный контроль всех сварных соединений резервуара по [20];

— контроль герметичности (непроницаемости) сварных швов;

— капиллярный метод (цветная дефектоскопия), магнитопорошковая дефектоскопия для выявления поверхностных дефектов с малым раскрытием;

— физические методы для выявления наличия внутренних дефектов: радиография или ультразвуковая дефектоскопия;

— механические испытания сварных соединений образцов;

— гидравлические и пневматические прочностные испытания конструкции резервуара.

8.3.3 Методы контроля сварных соединений конструкций резервуаров представлены в таблице 18.

Таблица 18. Методы контроля сварных соединений металлоконструкций резервуаров

1) Допускается применение УЗК.

2) Допускается применение радиографирования.

3) Контроль пробой «мел — керосин» проводят до сварки шва с внутренней стороны.

8.3.4 Нормативы для оценки дефектности сварных швов или значения допустимых дефектов должны быть указаны в проектной документации.

8.3.5 Проводят визуально-измерительный контроль 100 % длины всех сварных соединений резервуара. Контроль проводят в соответствии с требованиями [20].

Требования к качеству, форме и размерам сварных соединений должны соответствовать 8.2 и проектной документации.

8.3.6 Контролю на герметичность подвергают сварные швы, обеспечивающие герметичность корпуса резервуара, а также плавучесть и герметичность понтона и плавающей крыши (см. таблицу 18).

Для контроля герметичности сварных соединений и конструкций применяются следующие методы контроля:

— вакуумирование (по ГОСТ 3242);

8.3.7 Капиллярный метод — цветной (хроматический) — применяют в соответствии с ГОСТ 18442 по 4-му классу чувствительности.

Контроль капиллярным методом проводят после проведения визуально-измерительного контроля.

8.3.8 Контроль сварных швов физическими методами

8.3.8.1 Применяют следующие методы физического контроля:

— радиографический (рентгенографирование, гаммаграфирование, рентгенотелевизионный) по ГОСТ 7512;

— ультразвуковую дефектоскопию по ГОСТ 14782;

— магнитопорошковый метод по ГОСТ 21105;

— цветной (хроматический) по ГОСТ 18442.