Содержание

Сварка в строительстве трубопроводов

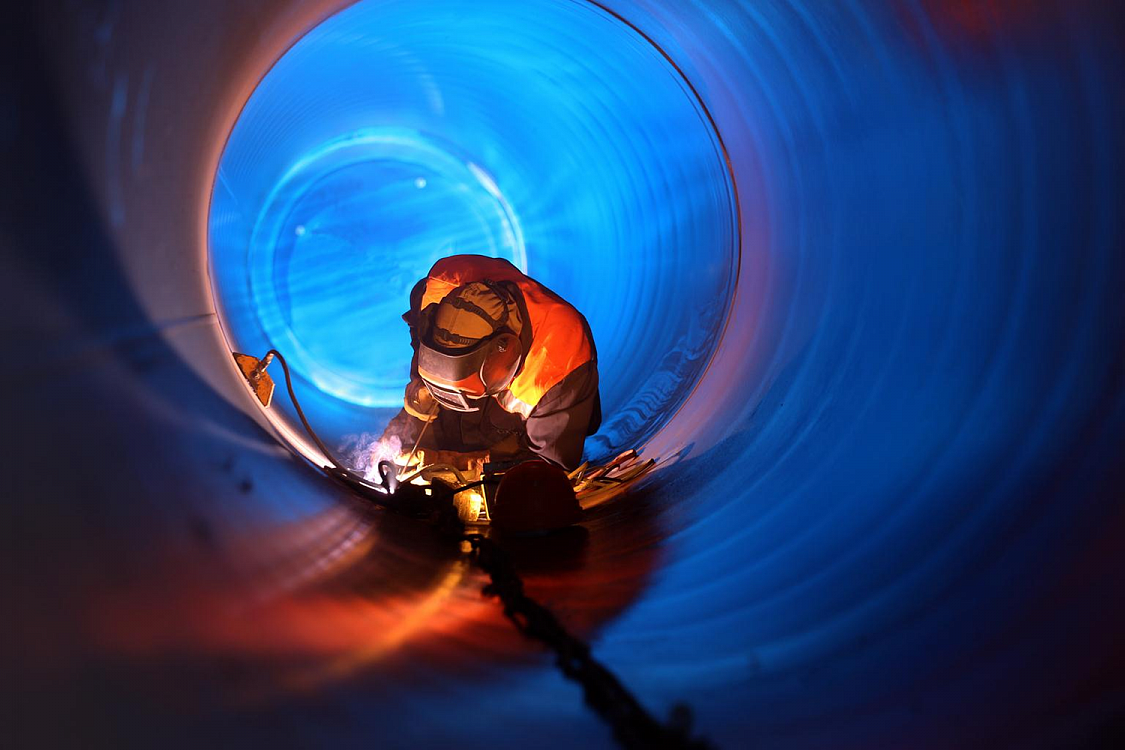

Транспортировку бытовым и промышленным потребителям воды, газа, нефтепродуктов все чаще производят по трубопроводам. Поэтому строительство таких инженерных сооружений становится все более востребованной сферой промышленности. Первоначально прокладку труб производили с использованием муфтовых резьбовых соединений. Однако для более надежной транспортировки жидких и газообразных продуктов стали применять трубы больших диаметров с особыми характеристиками. Это потребовало поиска наиболее прогрессивных способов сварки стыков трубопроводов. В этой задаче нужно обеспечить не только минимальное время выполнения монтажных работ, но и гарантировать максимальную герметичность сварных соединения. В связи с этим, применение дуговой сварки в строительстве трубопроводов позволяло эффективно справиться с решением такой задачи.

Классификация трубопроводов

Такие инженерные сооружения специалисты классифицируют по нескольким основным факторам:

По функциональному назначению:

Магистральные. Прокладываются для транспортировки различных веществ на значительные расстояния. Как правило, по ним перекачивают газ, нефть, воду. Непременно комплектуются насосными станциями.

Технологические. Используются в большинстве промышленных предприятий для обеспечения производственного оборудования необходимым для выполнения технологических процессов жидким и газообразным сырьем, таким как газ, пар, вода, определенные нефтепродукты, сжатый воздух. Также довольно часто такие трубопроводы задействуют для транспортировки изготовленной продукции.

Коммунально-сетевые. С их помощью обеспечивается подача горячей и холодной воды, пара к бытовым потребителям. Такие трубопроводы отличаются достаточно сложным монтажом, так как для их нормального функционирования необходимо множество изгибов, переходов, распределительных соединений.

Судовые и машинные. Их монтируют, как правило, на морских добывающих платформах и крупных судах.

Наземные и надземные. Для прокладки надземных требопроводов используют разнообразные балки, эстакады, опоры, позволяющие гарантированно удерживать трубы над поверхностью грунта.

Подземные. Укладываются в траншеях либо в специальных каналах.

Подводные. Прокладывают по дну озер, рек, морей.

Плавающие. С помощью специальных устройств удерживаются на поверхности воды.

По виду транспортируемого материала:

Газопроводы. Они могут быть как магистральными, так и коммунальными. На пути укладки такого типатрубопроводов обустраивают распределительные станции. Для строительства магистральных газопроводов применяют трубы диаметром до 1,5 метров. А для прокладки коммунальных газопроводов используют трубный металлопрокат с поперечным сечением до 2 дюймов.

Нефтепроводы. С помощью таких магистральных и коммунальных трубопроводов осуществляют доставку к перерабатывающим предприятиям как нефти, так и продуктов ее переработки. Их прокладывают не только наземным, но и подземным, и даже подводным способом.

Водопроводные. Как правило, это коммунальные системы для подачи холодной и горячей воды бытовым и промышленным потребителям. В последнее время все чаще их прокладывают с использованием металлопластиковых труб. Но иногда строят и магистральные.

Канализационные. С их помощью производят из зданий различного назначения отвод жидких хозяйственно-бытовых отходов.

По способности выдерживать определенное давление транспортируемого по трубам материала:

Низкого давления. Прокладываются для передачи жидких и газообразных веществ под давлением до 12 атмосфер.

Среднего давления. Для транспортировки разнообразных продуктов в жидком либо газообразном состоянии с давлением в диапазоне 12…25 атмосфер.

Высокого давления – гарантированно выдерживают давление больше 25 атмосфер. Традиционно это газовые и нефтяные магистральные трубопроводы.

Также трубопроводы могут строиться с учетом необходимости выдерживать определенные температуры, противостоять степени агрессивности передаваемых веществ.

Способы сварки трубопроводов

Магистральные трубопроводы для транспортировки разнообразных материалов сваривают чаще всего с применением дуговых методов сварки. Автоматическая электродуговая сварка под флюсом используется для выполнения больше 60% всех сварных стыков на магистральных трубопровожах. Такая технология наиболее эффективна при сварке поворотных стыков трубопроводов, имеющих диаметры в диапазоне 219…1420 мм.

Для выполнения сложных неповоротных стыков чаще всего пользуют ручную дуговую сварку. Такой способ соединения дает возможность выполнять сварочный процесс в различных пространственных положениях.

Большой популярностью при строительстве нефтепроводов и газопроводов пользуется механизированный способ сварки с применением порошковой проволоки, позволяющей получать правильную геометрию сварочного шва в различных пространсвенных положениях. Такая технология сварки трубопроводов дает возможность оптимизировать затраты на их строительство. Механизированный сварочный процесс позволяет повысить производительность и осуществлять сварку со скоростью 30…60 см/мин, а при ручной дуговой сварке этот показатель составляет около 10…20 см/мин .

Требования к подготовки трубы перед сваркой

Получить качественное неразъемное соединение можно лишь при условии хорошей подготовки торцев свариваемых труб. Традиционно для этого необходимо произвести следующие операции:

Выполняется правка торца каждого трубного изделия, подвергающегося сварке. В результате такой процедуры конец трубы должен иметь правильную круглую форму и перпендикулярную поферхность относительно продольной оси трубы. После транспортировки возможны деформации различной степени. Такой процесс правки и торцевания производят с использованием разнообразного механического, гидравлического, пневматического оборудования. При сварке труб большого диаметра также производят снятие фаски на торце перед сваркой. Это позволяет получить качественное проплавление и формирование геометрии сварного шва.

Произвести зачистку концов труб от ржавчины, масляных и других видов загрязнений. Получить сварочный стык с высокими механическими и прочностыми характеристиками можно лишь при сварке подготовленных чистых поверхностей свариваемого металла. Метод очистки в каждом конкретном случаем нужно подбирать с учетом вида загрязнения. Для удаления органических и маслянистых загрязнений применяют специальные обезжиривающие составы. С помощью стальных щеток либо абразивных кругов удаляют ржавчину и коррозионностойкие покрытия, изоляцию в случае их наличия.

После подготовки торцев труб и применяемых сварочного оборудвования можно приступать к монтажу трубопровода.

Технология сварки труб ручной дуговой сваркой

Распространенная при прокладке различных трубопроводов метода состыковки зависит от размеров и подвижности деталей. Различают 3 методики ручной электродуговой сварки труб большого диаметра:

- электродами с покрытием;

- электродами в среде защитного газа;

- аргонно-дуговая.

Качество и состав соединяемого материала определяют режимы работы и значение тока:

- переменный;

- постоянный обратной полярности;

- постоянный прямой полярности.

Переменный ток применяют при сварке алюминия. Импульсная подача не позволяет дуге и металлу сильно разогреться и образовать прожоги.

Обратная полярность, когда на деталь подключают минус, дает больший нагрев и мощность. Металл трубы на стыке и электрод прогреваются сильнее.

Описание

Технология сварки трубопроводов ручная дуговая сварка обеспечивает наилучшее, прочное соединение. Для защиты шва от окисления используют флюс – обмазку электрода или среду газа.

При прохождении тока через стальной лист и электрод на его конце возникает электрическая дуга. Она начинает согревать кромки соединяемых труб и расплавлять их. Создается сварочная ванна из расплавленных металлов соединяемых деталей и электрода.

Рабочий направляет электродом жидкую ванну, смешивая металлы и создавая шов. Окислы и газы поднимаются на поверхность, образуя пленку. Шлак защищает горячий шов от контакта с воздухом и резкого охлаждения.

Инструкция

Зачистить кромки перед началом обработки, значит избежать внутренних дефектов. Следует проверить их угол разделки, выставить и зафиксировать в 3 – 4 местах, в зависимости от диаметра.

Прихватки делаются той же маркой электродов, что будет производиться сварка корневого шва.

Следует соблюдать технику безопасности: одеть спецодежду, проверить исправность оборудования. Включив сварочный аппарат, настроить рабочие режимы.

Работа сваркой

Перед тем, как приступить к работе, необходима подготовка:

- Очистить и обезжирить места соединений

- Трубы устанавливаются ровно и плотно, зазоры и перекосы недопустимы.

- На сварочный аппарат устанавливается требуемый режим и электрод

- Трубу заземляются

- Металлические трубы тяжелые, поэтому для хорошей фиксации положения изделий, можно сделать несколько прихваток по окружности.

Как сварить неповоротный вертикальный стык

Сварной шов делается короткой дугой в два захода. Сечение трубы визуально делится на две равные части, а те в свою очередь на три основных положения

- Потолочная позиция с 1 по 3

- Вертикальная позиция с 4 по 8

- Нижняя позиция с 9 по 11

Процесс заполнения шва всегда начинается с потолочной позиции. Дина дуги определяется по формуле Imin=0/5dэ мм (dэ – длина электрода)

Заканчивается заполнения разъема в нижнем положении.

Начинать соединение следует отступив 1 – 2 см от вертикальной осевой. Место соединения швов (замок) может составлять от 2 до 4 см, зависит от сечения трубы.

Сварка производится под определенным углом. Потолочное положение делается углом назад (позиция 1-2), после переходит в позицию (3-7) углом вперед, следом образуется прямой сварочный угол и завершается шов углом назад (позиция 9-11)

Соединение второго участка делается аналогичным образом. Перед началом варки детали следует очистить.

Для сварки замка используются электроды диаметром 3 мм.

| Положение электрода | Сила тока (А) |

| потолочное | 80-95 |

| вертикальное | 75-90 |

| нижнее | 85-100 |

Как сделать шов

Качественный корневой шов образуется при помощи постоянной подачи электрода в стык. В результате внутреннего проплавления труб образуется маленькое окошко, она называется технологическое окно.

Это начало корневого шва. Постепенно металл накапывается в стык деталей. С обратной стороны образуется большой валик. В этом месте чаще всего возникают поры, так как валик долго остывает и успевает вступить в контакт с атмосферой.

Заполнение стыков у труб, где толщина стенок превышает 8 мм, получается неравномерным. В подавляющем большинстве недотягивает нижнее положение. Для устранения это дефекта, требуется в верхней части стыка еще раз «накидать» металл (наплавить валик).

Важно. После последнего прохода допускается не заполнение шва максимум на 2мм.

Сварка облицовочного шва

Облицовочное соединение образуется в результате однократного прохода электродом в одном направлении или нескольких проходов.

Предпоследний проход следует завершить так, чтобы зазор между трубами остался незаполненным на 0.5-2мм, а металл по краям шва выходил за стык на половину ширины электрода.

Рекомендация. Монтаж труб с толщиной стенок меньше 6 мм и сечением до 15 см следует выполнять при постоянном однозначном напряжении, максимально подходит показатель для потолочного положения. Когда осуществляется изменение на вертикальное положение, используется прерывистая накидка металла.

Те же самые манипуляции проделывают, когда источник питания расположен далеко от места монтажа.

Как производятся «мазки» электродом

Металл накапывается всегда в одном направлении. Электрод прикладывается к одной кромке, доводится до противоположной, производится кратковременный обрыв дуги (шлак не должен успеть остыть).

- — начало дуги, — конец дуги, — — — отсутствие дуги

Если толщина труб большая, то начало и обрыв делаются в одной точке.

Важно. Начало дуги запрещено совмещать с точкой, в которой был произведен только что обрыв

- — начало дуги, — обрыв дуги

Метод сварки неповоротного горизонтального стыка

Монтаж металлических элементов осуществляется электродом толщиной 3 мм.

Угол наклона электрода 80-90 градусов.

Сила тока для варки выбирается в соответствии с толщиной стенок изделия, шириной и глубиной зазора.

«Угол вперед» — дает максимальное плавление

«Угол назад» — минимальный уровень плавления.

К сведению. Если уровень плавления недостаточный, длина дуги создается короткой. Если плавление нормальное – дуга среднего размера.

- Корневой шов следует делать в месте с минимальным расплавлением соединения.

- Во втором проходе металл накидывают так, чтобы расплавить корневой шов и оба края изделия. Должен образоваться валик нормальной формы.

- Третий проход рекомендуется осуществлять при повышенном режиме под «углом назад» или прямым. Расплавленный металл надо накапать выпуклым валиком. Электрод должен двигаться по маршруту, совпадающему с краем предыдущего прохода.

- Четвертый проход создается в режиме третьего валика. Электрод имеет прямой или почти прямой угол. Скорость плавления держат такой, чтобы одновременно плавились верхняя кромка разделки, второй валик и вершина третьего.

Замок. Металл накидываю с равномерным расширением шва в начале и с плавным сужением в конце, уровень наплыва на основной шов 2-3 см.

Рекомендация. Дуговая сварка в много проходов делается по спирали, это поможет сократить количество замков.

Для выполнения лицевого слоя размер электродов берется такой же, как и для заполнения стыка. Максимально допустимый диаметр электрода для лицевого слоя 4 мм. Металл накладывается на большой скорости, для образования узкого и плоского шва.

После завершения работ. Производится отшлифовка шва до одного уровня с трубой + по 2 см с каждой стороны, чтобы не осталось неровностей и шлака.

В результате шлифовки может выявиться погрешность, такая как пора.

В таком случае, место с дефектом следует вычистить до зазора и снова заварить, затем опять отшлифовать.

Шлифовка осуществляется в одном направлении от трубы к шву, это поможет избежать «подрезов».

Как правильно?

Ответственные герметичные швы варятся за 3 прохода. Корневой, первый шов выполняется электродом диаметром 3 мм. Последующие 4 и 5 мм. Для хорошего формирования корня лучше всего подходят электроды с целлюлозным покрытием.

Следующие слои накладываются подходящими по марке трубы. При сварке второго слоя частично должен проплавляться и первый. Тогда не останется непроваров и шлаковых включений внутри шва.

При сварке высоколегированных труб на шов накладывается 3 слоя, один за другим. Температура между ними не должна превышать 150⁰C.

С поворотом стыка

При повороте стыка, труба варится вертикаль снизу вверх. Диаметр трубы условно делится на 4 сектора. Точки располагаются по циферблату часов на 2, 5, 7, 11. Нижний и верхний участки немного короче боковых.

- Варятся поочередно боковые вертикали корневого, первого шва.

- Трубы поворачиваются на 90⁰, и сваривается сначала участок, который был нижним, затем другой. При этом шов накладывается не встык, а внахлест по 40 – 50 мм.

- Аналогичным образом накладывается 2 и 3 слой, но начало сварки начинается со смещением на 10 – 15⁰.

При сварке снизу вверх следует менять угол наклона электрода, чтобы ванна прогревалась одинаково.

Без поворота стыка

Если конструкция закреплена прочно и повернуть трубу нельзя, применяется сварка безповоротным методом. Шов накладывается снизу.

- Отмечается нижняя точка на трубе.

- Сварка начинается дальше разметки.

- С потолка постепенно переходит на вертикаль и до верхней части трубы.

- Начинать варить вторую сторону нужно от намеченной нижней точки. Получается небольшое наложение.

При ремонтных работах часто приходится варить стыки в труднодоступных местах. Когда труба вплотную к стене и ее никак нельзя отодвинуть.

В этом случае делается качественный провар части шва с внутренней стороны.

- Вырезается небольшое окошко.

- Через образованное отверстие изнутри заваривается труба напротив стены.

- Устанавливается вырезанный элемент на место, прихватывается и заваривается вместе с оставшимся открытым швом.

Таким способом ремонтируют трубопроводы диаметром более 60 мм с толщиной стенки до 3 мм, когда достаточно положить один шов.

При низких температурах

Холодный металл при низких температурах не успевает прогреться и образуется резко выраженная переходная зона. В ней нарушены молекулярные связи, повышенная хрупкость. Если ударить по детали, то она лопнет не по шву, а рядом, по основному металлу.

Чтобы избежать разрушения шва, следует подогреть свариваемые детали. Оптимальным вариантом является поместить их в печь и нагреть до 200 – 300⁰. При протяжке трубопроводов такой способ не подходит. Стыки труб нагревают газовой горелкой, равномерно перемещая ее по кругу несколько раз.

Методы ручной дуговой сварки труб

Существует два основных метода ручной электродуговой сварки труб: поворотный и неповоротный. На практике возможность их применения диктуется техническими особенностями труб, местом их расположения и квалификацией сварщика. Существует и комбинированный метод, но широкого применения он не нашел.

Сварка с поворотом стыка

Поворотный метод обеспечивает максимальную прочность и равномерность шва. Добиться этого можно с помощью двух хитростей. Во-первых, старайтесь держать электрод строго под прямым углом к оси трубы, то есть регулируйте интенсивность плавления не наклоном электрода, а длиной дуги. Во-вторых, работайте по трехпроходной технологии. Она предполагает такую последовательность действий:

- Условно разделите торец трубы на четыре равных сегмента, можете сделать соответствующие метки, но лучше сварить трубы в этих зонах точечно.

- Проварите стык в корневой части сегментов, расположенных друг напротив друга, тонким электродом (3-4 мм) с силой тока 120-150 А.

- Поверните трубу на 90° и проварите два оставшихся сегмента с теми же параметрами.

- Постепенно поворачивая трубу, проварите ее на всем диаметре. Параметры сварки тоже изменятся – размер электрода составит 5-6 мм, а сила тока – 200-250 А.

- Повторите действия, указанные в пункте 4.

Если конструкция предполагает сваривание труб на одной оси в нескольких участках, выполняйте операции одновременно на всех стыках. Это не только позволит ускорить работу, но и предотвратит любые осевые смещения в процессе сварки.

Сварка без поворота стыка

Сварка без поворота целесообразна в том случае, когда ведется на уже смонтированной конструкции, в том числе имеющей труднодоступные места. Технология во многом напоминает поворотную, но есть ряд существенных отличий в длине отдельных швов. Общий алгоритм включает следующие действия:

- Тонким электродом (4 мм) проваривается до половины длины стыка.

- Оставшийся сегмент условно делится на две равные части, которые провариваются тонким электродом в разных направлениях.

- Половина стыка повторно проваривается толстым электродом (5-6 мм), при этом она не должна повторять в точности расположение самого первого шва, но должна частично перекрывать его (около 30°).

- Оставшийся сегмент условно делится на две равные части и проваривается толстым электродом в разных направлениях.

Третий проход обычно используется лишь при сварке труб с диаметром более 700 мм. Он предполагает нанесение двух равных по длине швов в противоположных направлениях, стыки которых не совпадают со стыками швов, нанесенных ранее.

Технология

Электроды выбираются для корневого шва 2 – 3 мм, последующие толще. При толщине стенки более 12 мм возможно использование на последнем слое прутка толщиной 6 мм марки АНО и УОНИ.

Сварка производится инвертором на постоянном токе или трансформатором. Для работы в полевых условиях с деталями больших диаметров используют выпрямители.

На постоянном токе варят обратной полярностью, подавая минус на деталь. Переменный ток используют для алюминия, цветных сплавов и высоколегированных сталей.

Дугу необходимо держать короткой, она не должна касаться свариваемых деталей, только направлять ванну в нужное место. Следует следить, чтобы шлак успевал расплавиться и всплыть.

Детали должны быть очищены от грязи и окислов. Разделка кромок производится не предприятии при прокатке изделий или на станке в последнюю очередь.

Выбор электродов

Соединение сегментов стальных трубопроводов должно вестись при помощи качественных расходных элементов, иначе вряд ли удастся достичь хорошего результата.

Например, если речь идет о выборе электродов, то лучшими считаются следующие модели:

- АНО-21, АНО-24 и МР-3. Функционируют на переменных токах. Допускается работа даже при мокрой обмазке. Стоимость изделий невысока, что объясняет их востребованность в быту, они идеально подходят для того, чтобы соединить конструктивные элементы ворот, теплиц и других конструкций небольшой массы, не испытывающих высоких нагрузок. Работа с трубопроводами, транспортировка среды в которых ведется под значительным давлением, не допускается.

- УОНИ. Качество сердечников заслуживает лестных отзывов даже со стороны профессиональных сварщиков, но они имеют минус – работа не может вестись с высокой скоростью. Необходимо постоянно следить за стабильностью дуги, шов наплавляется постепенно, так что у работника должен иметься определенный опыт взаимодействия с классическими электродами АНО и МР.

- Отлично для металлических труб подходят электроды LB-52U. Это японская разработка. Именно ей отдают предпочтение при реализации крупных проектов. Они формируют ровную и стабильную дугу, получаемый шов сочетает в себе прочность и эстетичность. Минус – довольно высокая стоимость, но подходят они и специалистам, и новичкам.

Посмотрите видео по теме, какие электроды использовать для сварки труб:

Основные методы

Соединение может выполняться одним из следующих способов:

- Встык, когда соединяемые трубы размещаются друг напротив друга. Наиболее распространенный вариант, отличающийся относительной простотой реализации. Впрочем, и он характеризуется определенными сложностями. Первый момент – работу лучше вести снизу. Второй момент – необходимо тщательно проваривать металл, чтобы глубина провара соответствовала толщине стенки.

- Внахлест. Данный метод ориентирован на соединение элементов, изначально различающихся по диаметру, либо сегментов, один из которых развальцован, то есть его диаметр увеличен намеренно, методом механического воздействия.

- Тавровое соединение выполняется под 90-градусным углом.

- Угловое соединение предполагает, что угол между соединяемыми отрезками менее 90 градусов.

Полезные рекомендации

Перед тем, как варить трубы электросваркой, стоит запомнить ряд советов, следование которым упростит процесс, а также улучшить качество конечного результата:

- Если соединение осуществляется стыковым или тавровым методом, то лучше всего показывают себя электроды, диаметр которых варьируется от 2 до 3 миллиметров.

- Рекомендуемая сила тока – от 80 до 100 ампер, исключение составляет только сварка внахлест, когда ее рекомендуется увеличить до 120 ампер.

- При заполнении сварочного шва нужно ориентироваться на то, чтобы подъем металла над плоскостью элемента достигал 2-3 миллиметров.

- Если труба имеет в сечении не привычные овалы или круги, а профили, то есть прямоугольники и квадраты, то используется точечный способ ее соединения.

Суть его состоит в том, что изначально нужно сварить небольшой участок с одной из сторон. Далее – аналогичный участок на противоположной стороне, после – на оставшихся двух плоскостях. Только после этого труба сваривается окончательно.

Данный подход дает возможность исключить вероятность коробления изделия при повышении температуры, его геометрия остается стабильной.

Подготовительные операции

Окончательное качество стыковки зависит не только от профессионализма сварщика и использования “правильных” электродов, но и от того, насколько грамотно выполнена предварительная подготовка.

Заключается она в следующих операциях:

- Проверка соответствия геометрии соединяемых элементов выбранной технологии. Необходимо помнить, что толщина стенок должна быть идентичной, иначе не удастся полноценно проварить толстостенную трубу, а в случае работы с тонкостенным изделием, наоборот, увеличивается риск сквозного прожога.

- Не допускается наличие дефектов на свариваемых изделиях, будь то трещины, заломы или деформации. В процессе температурного расширения они могут превратиться в участки полного разрушения конструкции.

- Не допускаются геометрические отклонения среза. Его угол должен составлять 90 градусов, иначе сварочный шов окажется недостаточно прочным, возникнут проблемы с его формированием, что будет представлять угрозу разрушения всей конструкции.

- Кромки соединяемых труб необходимо зачистить до появления блестящей металлической поверхности, для чего применяется грубая наждачная бумага или специальная щетка. Минимальная протяженность зачищаемого участка – сантиметр от кромки.

- Удаляются жировые и другие загрязнения, следы краски и проявления коррозии. Наиболее эффективное средство удаления – химический растворитель.

В этом видео показывается, как подготовить кромки трубы под просвет с помощью болгарки:

Особенности процесса

Технология сварки труб предполагает следование следующим правилам:

- Шов должен быть беспрерывным, то есть заканчиваться в точке своего начала. Отрывы электрода от поверхности не допускается. Выполнить правило невозможно, если диаметр трубы слишком велик. В такой ситуации используется многослойная сварка. Число слоев нужно соотносить с толщиной стенок.

2 слоя соответствуют толщине менее 6 миллиметров, 3 – от 6 до 12, 4 – более 12. Перед нанесением последующих слоев нужно убедиться, что первый полностью остыл.

- Перед тем, как сварить две трубы, их нужно зафиксировать. Прихватка упростит работу, исключит поперечные и продольные перемещения, позволит сформировать ровный и прочный шов без лишних усилий.

- При толщине стенки трубы более 4 миллиметров допускается формирование коренного шва, основная особенность которого – заполнение области между соседними кромками на полную глубину. Альтернатива коренному шву – валковый аналог, который идентифицируется по 3-миллиметровому валику сверху шва.

- Проверка качества шва. Он простукивается молотком, что позволяет удалить включения шлака. После этого проводится визуальный осмотр, не допускаются трещины, участки с недостаточным проваром, сколы, выемки, прожоги.

Если по трубам будет транспортироваться жидкость или другая среда, находящаяся под давлением, то проводится тестовый запуск, позволяющий определить герметичность.

Образование ежиков

Грат, или еж, это полое образование внутри шва или под слоем брызг. Образование ежиков при сварке трубы относится к сварочным дефектам, которые действуют разрушающе. Просветка рентгеновскими лучами определяет внутренние дефекты, неразрушающий метод контроля. Чаще всего грат образуется при сварке алюминия. Его следует варить переменным током, отрывистым методом, чтобы не было перегрева.

Чтобы избежать образования ежиков, следует следить за образующимися в ванной газами, они должны успеть выйти наружу. Если происходит остановка, следует вернуться на 20 – 30 мм, очистить поверхность от шлака и продолжить, начиная идти по шву.

Сократить количество аграта можно тщательной очисткой кромок, особенно на алюминии. Тогда ржавчина и грязь не будут плавиться в ванне, и загрязнять шов.

Чтобы убрать цвета побежалости без снятия слоя абразивным кругом, можно использовать химический метод. На поверхность трубы наносится травильная паста Inox Gel или Stain Clean. Составы очень ядовитые, следует одевать респиратор и перчатки, наносить кистью.

Способы сварки труб

Для сварного соединения труб чаще применяют три способа:

- Электродуговая бывает трех видов:

— ручная с использованием плавящихся электродов;

— с применением полуавтомата в среде углекислого газа, дуга создается тугоплавким электродом, для наплавочного слоя используют присадочную проволоку;

— под слоем флюса, его наносят на прокат с защитными покрытиями.

- Электрошлаковая, благодаря толстому слою шлака шов не окисляется.

- Газовая, нагрев обеспечивается сжиганием ацетилена, поступающего в рабочую зону из горелки.

Еще бывает контактная, ультразвуковая, термомеханическая сварка.

Газовая сварка

Метод применим в полевых условиях, когда магистрали прокладывают вдалеке от источников тока или когда нельзя сварить трубы электросваркой: прокат нельзя повернуть, прокрутить при образовании соединения. Наполненность швов при газовой выше, чем при электродуговой. Металл меньше подвергается температурному воздействию, риск возникновения внутренних напряжений в металле незначительный.

При сварке труб газом используют ацетилен или газогенератор, температура в рабочей зоне выше при сгорании баллонного ацетилена. Присадочная проволока марки UTP подается так, чтобы она ложилась на раскаленный металл. Для стыкового соединения 3-х мм стенок разделки кромок не требуется, у толстостенного проката кромки срезают под углом.

Оцинкованный монтируют с применением флюса HLS-B, концентрацию кислорода в газовой смеси увеличивают. После работы дополнительная противокоррозионная защита швов не проводится.

Метод ручной дуговой электросварки

Чтобы правильно варить трубу электросваркой, нужно учитывать технологию. Число проходок зависит от толщины проката, состав электродов и обмазки подбирают под вид марки проката. При сварке труб большого диаметра перед нанесением последующего слоя с металла сбивают окалину, проковывают соединение. Направленность наплавки меняют – четные швы делают противоположно нечетным. Многое зависит от первого соединения, он делается не спеша, при контроле валика проверяют металл на трещины. При обнаружении дефектов участок неровного шва вырубается, на его месте создается новый со смещением от 15 до 30 мм. Для финишного слоя выбирают электроды с толстой обмазкой.

Работа с газопроводами и трубами для транспортировки агрессивных жидкостей

Для формирования корневого шва применяются керамические прокладки. Они крепятся с обратной стороны и формируют расплавленный металл, не давая ему вытечь. Керамические прокладки предотвращают появление пористости, подрезов и наплывов.

Сварщик 6 разряда, бригадир бригады сварщиков оборудования для пищевой и химической промышленности Бородай Н. С.: «При сварке ответственных труб и емкостей из нержавеющей стали с внутренней стороны не допускается образование валиков. При прокладке корневого шва следует обеспечить, поддув аргона на место сваривания. Если невозможно местно использовать аргон, его закачивают в емкость или трубу, обеспечив поддув на протяжении всей сварки корневого шва с интенсивностью 3 – 4 л/мин. При доступе внутрь свариваемой конструкции, на обратную сторону шва наносится флюс паста, разбавленная спиртом до консистенции зубной пасты. Она поможет сформировать ровный шов и не допустит образование аграта – ежиков».

Требования к сварному шву по ГОСТ

Основные требования к качеству шва и методы контроля изложены в ГОСТ 23118-99. В нем указаны требования к сплошности шва, отсутствию в нем подрезов, волчков и других дефектов.

ГОСТ 5264-80 регламентирует форму шва, его чешуйчатость, выпуклость и ширину. На каких соединениях, какой катет должен быть. Он рекомендует оборудование и инструмент для проведения определенных работ с учетом материала.

Чтобы пройти обучение, и начать быстро и правильно соединять детали, техник должен сначала изучить теорию. Затем на смену приходит практика. Тонкий лист несколько раз подряд следует соединить с другим, меняя режимы и скорость движения дуги. После получения деталей с идеальным выпуклым стыком, можно переходить к легированным металлам и цветным сталям. И только когда будут покорены вертикаль и потолок. Приступать к сварке труб.

Сварка стыков трубопровода — технология, оборудование, расходники

Металлические трубы давно заняли прочное место в хозяйственно-промышленной деятельности человека и в нашем быту.

Металлические пустотелые конструкции используют везде, где требуется передача воды или других жидко- и газообразных субстанций, пара, добавим сюда, конечно, нефть.

Трубопроводы прокладывают и над землей и под ней, тянут через горы, морское дно и пустыни. Для каждого свои правила укладки, но требование одно – герметичность и безопасность данных инженерных коммуникаций.

Поэтому при эксплуатации нужна профилактика. При необходимости проводят ремонт. Самым «тонким» местом трубопроводов можно назвать сварочные швы и стыки. Они должны быть хорошего качества.

Без этого конструкцию на большое расстояние – не протянешь. Есть технологии в сварке, используя которые, можно построить надежный трубопровод. Охарактеризуем некоторые из них.

КЛАССИФИКАЦИЯ ТРУБОПРОВОДОВ

Они подразделяются в зависимости от того, что предстоит перемещать. Трубопроводы бывают промышленными, технологическими (на предприятиях, между ними), магистральными, для подачи горячей и холодной воды, газа и канализационными. Эта специфика определит, на каком материале остановиться: металле, пластике или керамике.

Стыкуют части трубопровода 3-мя способами. Взрывом при трении (механический). Плавлением (это уже термический). Отнесем сюда плазменную, электролучевую и газосварку. Магнитоуправляемой дугой путем контактного стыка (термомеханическим).

Из них выбирают один, исходя из параметров и материала будущей конструкции.

Отметим, что указанные способы — универсальны, соединят трубу любого d . Плавление распространяется на электродуговую и газосварку. К давлению прибегают в газопрессовой сварке, когда холодная, а также контактная и ультразвук. Кстати, механизированная и электродуговая в ручном режиме первенствуют.

ПЛАВЯЩИЕСЯ И НЕПЛАВЯЩИЕСЯ ЭЛЕКТРОДЫ

Они популярны на трубопроводах из разряда технологических. Результативней пользоваться вручную электродом, можно и через автомат. Сварку выбирают аргонно-дуговую. Процесс трехэтапный.

No1.Экипируем сварщика и подготавливаем части конструкции. Прежде всего – техника безопасности. Требуется, безальтернативно, спецовка и защитная маска. Сами трубы тщательно зачищают. Варить там, где есть следы краски, коррозии, грязь, нельзя. Щеткой по металлу тщательно обрабатывают стыки и вокруг них. Можно пользоваться абразивом, к примеру, наждачкой. Иначе не избежать в шве так называемых пробелов.

No2.Сварка. Прежде зажигают электрод для возбуждения дуги. Теперь главное – удержать ее. При этом без разницы вручную или с помощью инвертора. После варят шов, какого типа – решает мастер, по ситуации. Выбор технологии сварки зависит от, расположения труб, из какого материала они сделаны и «стратегии» сварного и т.д. Как и ответ на вопрос, как вести электрод. Во время процесса шов зачищают от образующегося шлака.

No3. Проверка на качество. Готовый шов проверяют одним из доступных методов контроля.

О технологии. Она почти идентична для всех видов трубопроводов. Качества можно добиться при соблюдении поэтапности в работе, с учетом, какие швы предстоит варить и герметичности и достаточного опыта мастера.

СТЫКОВКА ТРУБ

Тем, кто намеревается стать профи в сварном деле, пригодится и теория, и практика. Ведь даже для сварки всего 2-х деталей применимы 33, может больше, способа. Пожалуй, более всех известны тавровые, угловые соединения, а также внахлест и встык.

Выбранный способ должен соответствовать характеристикам металла, и предназначению коммуникаций. Если взять многим известную систему отопления централизованного типа, то трубы сейчас больше сваривают встык. Надежность определит провар, который идет вкруговую.

Набор швов дуговой сварки представлен вертикальными, горизонтальными, потолочными и нижними, всего 4. От их местоположения в пространстве зависит выбор технологии.

Проще всего с нижними. Если свариваемая конструкция позволяет, то сварщик поворачивает ее вниз. Преимущества налицо. Металлу некуда стекать, брызги не полетят вовсе. Прокладка технологического трубопровода характеризуется многочисленными ответвлениями. Для него используют почти все виды швов, ведут сплошняком, можно и прерывисто.

СПЕЦИФИКА

У ручной дуговой сварки на трубопроводах в сравнении со сваркой плоских деталей, существуют отличия. Есть основной набор параметров, которые нужно соблюдать. И у ее подвидов – аргонной и газовой – тоже. Они в ходу на газо- и водопроводах.

Для расчета оптимальной силы варочного тока d электрода умножается на 35. Допустим, у вас проводник 2 мм, значит, ток нужен 70 А. Некая условность примера не исключает закономерность. Если варите трубы малого d толщиной до 5 мм, то 175 А хватит за глаза.

Для удержания дуги дистанция, отделяющая проводник от металла, должно сохраняться на одном уровне. Ее расчет делают с учетом d электрода плюс 1. Допустим, электрод 5 мм, значит, дистанция – 6 мм.

СВАРКА ТРУБ ДИАМЕТРОМ ДО 10 СМ

- ПЕРВЫЙ ЭТАП. Сборка стыков вручную с прихватом точечным методом. Допустим, 2 точки, одна напротив другой.

- ВТОРОЙ ЭТАП. Сварка стыков. Если толщина четыре миллиметра и больше, прежде идет корневой шов, затем – валик. Причем у шва горизонтального новый валик идет всегда противоположно предыдущему. Допустим, сначала слева направо, потом наоборот и т.д.

Если толщина конструкции в диапазоне 3-х-8-ми сантиметров, сварка ведется небольшими участками. Будет лучше в плане качества.

ПОВОРОТНЫЕ СТЫКИ

Их относят к сложным работам. Так что нужно придерживаться существующих правил.

Скорости поворота детали и проводки проводника нужно соблюдать паритетными. У последнего она определяется толщиной свариваемой детали. Чем больше, тем дольше длится сварка. Лучше всего, когда сварочная ванна находится под углом в 30 градусов.

Где деталь поворачивается на 180 градусов, работают поэтапно. Прежде в 2 подхода осуществляют сварку 2-х верхних четвертей d трубы. Один шов идет другому навстречу. Допустим и 1 слой, и два. Потом поворот на 180 градусов, и проваривают стык, что остался. После поворот опять на 180 градусов и варят шов до самого конца.

СТЫКИ ИЗ РЯДА НЕПОВОРОТНЫХ

Еще сложней. Трубы варят, используя рассматриваемый способ сварки, безукоризненно следуя инструкции.

- ВЕРТИКАЛЬНЫЕ. Варят поэтапно. Вначале стык по периметру делят вертикально (условно) пополам . Далее переходят к сварке потолочной части , горизонтальных и нижних отрезков. Идут с первого положения к последнему, используя короткие дуги.

Для информации. Потолочной будет та часть, что занимает около 20 градусов от низа конструкции. Нижней, наоборот, 20 градусов от верха. Между ними – горизонтальная часть. Расчет коротких дуг ведут по формуле «диаметр электрода : 2».

- ГОРИЗОНТАЛЬНЫЕ. Стыкуют углом назад. Электрод ведут под 80 градусов к оси. Работают средней дугой. Применяют на трубах и малого, и большого d.

Придерживаясь данных электросварочных рекомендаций, можно добиться качественного соединения. Сваренный водопровод получится герметичным и многие годы будет служить без проблем.

ЗАКЛЮЧЕНИЕ

Дуговую сварку повсеместно применяют при сварке многих видов трубопроводов. Сложность в том, что свариваемые конструкции могут занимать отличные друг от друга положения в пространстве. Потому для их соединения однотипного шва не хватит. Нужны разные.

Тем, кто ранее набрался опыта в сварке, проще освоить премудрости ручной дуговой сварки разного d труб. Если зачистка свариваемых конструкций выполнена тщательно, то можно получить качественный результат.

Источник https://kedrweld.ru/blog/svarka-v-stroitelstve-truboprovodov/

Источник https://master-azov.ru/svarka/trub-ruchnoj-dugovoj-svarkoj.html

Источник https://prosvarku.info/tehnika-svarki/svarka-stykov-truboprovoda