Содержание

ВСН 171-84 Инструкция по технологии сварки и контролю качества сварных соединений промысловых трубопроводов

В настоящей Инструкции освещены вопросы сборки, сварки и контроля качества стыков промысловых трубопроводов для нефти и газа.

Данная Инструкция предназначена для сварочно-монтажных организаций, занятых на сооружении объектов нефтяной и газовой промышленности.

Настоящая Инструкция разработана на основе опыта сварочно-монтажных работ при строительстве магистральных трубопроводов, трубопроводов насосных и компрессорных станций, а также трубопроводов промыслового сортамента применительно к методам сварки плавлением. Допускается электроконтактная сварка и пайка по действующим инструкциям.

Инструкция составлена отделом сварки ВНИИСТа; раздел «Контроль сварных соединений» разработан совместно с лабораторией контроля качества сварных соединений, раздел «техника безопасности» — совместно с лабораторией охраны труда.

Инструкция разработана под руководством заместителя директора ВНИИСТа канд. техн. наук К.И. Зайцева и заведующего отделом сварки д-ра техн. наук А.Г. Мазеля, кандидатами техн. наук С.В. Головиным, А.С. Рахмановым, В.Д. Тарлинским, инж. В.И. Климовой (отдел сварки), кандидатами техн. наук Г.А. Гиллером, Н.М. Егорычевым, Р.Р. Хакимьяновым, инженерами М.Н. Кагановичем, В.Д. Парамоновым (отдел контроля качества сварных соединении), инж. Л.Н. Ильиным (отдел техники безопасности).

Замечания и пожелания по настоящей Инструкции просьба направлять по адресу: Москва, 105058, Окружной проезд, 19, ВНИИСТ.

С выходом настоящей Инструкции отменяется распространение п. 1.5 «Инструкции по технологии сварки при выполнении специальных монтажных работ на строительстве трубопроводов» на трубопроводы обустройства промыслов, станций охлаждения и подземного хранения газа, а также головных компрессорных станций.

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Настоящая Инструкция составлена с учетом требований, регламентированных следующими нормативными документами:

СНиП III-42-80 «Правила производства и приемки работ. Магистральные трубопроводы»;

СНиП II-45-75 «Нормы проектирования. Магистральные трубопроводы»;

СНиП 3.05.05-84 «Правила производства и приемки работ. Технологическое оборудование и технологические трубопроводы. Основные положения»;

«Инструкция по технологии сварки трубопроводов и технологического оборудования при монтаже насосных и компрессорных станций, в том числе в районах Сибири и Крайнего Севера» . М., ВНИИСТ, 1980;

«Инструкция по ультразвуковому контролю сварных соединений трубопроводов на строительстве объектов нефтяной и газовой промышленности» . М., ВНИИСТ, 1981;

1.2. Инструкция распространяется на сварочно-монтажные работы и контроль качества стыков трубопроводов на нефтяных, газовых и газоконденсатных месторождениях, в продукции скважин которых не содержатся агрессивные компоненты, вызывающие коррозионное растрескивание металла труб.

1.3.1. Кустовые газопроводы и шлейфы, предназначенные для транспортировки газа и конденсата до зданий переключающей арматуры;

1.3.2. Трубопровода технологических коммуникаций;

1.3.3. Цеховые и межцеховые трубопровода УКПГ, УППГ, УПКТ, ГКС, ПХГ, СОГ.

Примечание . Здесь и далее в Инструкции приняты следующие сокращенные обозначения:

УКПГ — установка комплексной подготовки газа;

УППГ — установка промысловой подготовки газа;

УПКТ — установка комплексной подготовки конденсата к транспортировке;

КС ПХГ — компрессорная станция подземного хранилища газа;

ГКС — головная компрессорная станция;

СОГ — станция охлаждения газа;

ПХГ — подземное хранилище газа;

ПС — пункт сбора нефти;

ЗУ — замерные устройства.

1.3.4. Газопроводы-коллекторы для транспортировки газа от СОГ до головной компрессорной станции.

1.3.5. Выкидные трубопроводы от нефтяных скважин до замерных устройств.

1.3.6. Нефтегазосборные трубопроводы от ЗУ до пункта сбора.

1.3.7. Технологические трубопровода пунктов сбора нефти.

1.3.8. Трубопровода систем закачки вода в пласт.

1.3.9. Трубопровода газлифтных систем нефтяных промыслов.

1.3.11. Трубопроводы с носителями пара, воды и другими не взрывоопасными и не токсичными продуктами.

1.4. Инструкция распространяется на сварку стыков трубопроводов, перечисленных в п. 1.3, диаметром от 32 до 530 мм, работающих под давлением до 32 МПа (320 кгс/мм 2 ) диаметром от 720 до 1420 мм, работающих под давлением до 7,5 МПа (75 кгс/мм 2 ).

1.5. Используемые трубы из низкоуглеродистых и низколегированных сталей с нормативным пределом прочности до 60 кгс/мм 2 включительно должны соответствовать «Инструкции по применению стальных труб в газовой и нефтяной промышленности» (М., ВНИИгаз, 1983) * .

* Сборку и сварку стыков термически упрочненных труб с нормативным пределом прочности 65 кгс/мм 2 следует выполнять в соответствии с «Дополнением к Инструкции по технологии сварки магистральных трубопроводов» (М., ВНИИСТ, 1980).

1.6. Инструкция разработана применительно к сооружению промысловых трубопроводов, предназначенных только для транспортировки неагрессивных и малоагрессивных сред, содержащих не более 0,5 % (объем) агрессивных компонентов к вызывающих коррозию со скоростью менее 0,15 мм/год.

1.7. В зависимости от типа сварного соединениями рабочих параметров трубопроводов допускается применять следующие способы сварки плавлением:

ручную дуговую специально регламентированными электродами;

автоматическую дуговую под слоем флюса;

полуавтоматическую дуговую в среде углекислого газа;

порошковой проволокой с принудительным формированием сварочной ванны;

Для сварки каждым способом должны быть разработаны операционные технологические карты с учетом данной Инструкции.

1.8. Настоящая Инструкция является основным нормативным документом для любого объекта промыслового строительства, в том числе для объектов комплексных зарубежных поставок, даже при разработке фирмой-поставщиком собственных инструкций по сварке и контролю сварных соединений. В последнем случае на основе спецификаций по сварке и контролю, представленных фирмой, должны быть составлены совместные дополнения к настоящей Инструкции.

1.9. При выполнении сварочно-монтажных работ па промысловых трубопроводах необходимо заполнить исполнительную документацию (формы исполнительной производственной документации на скрытые работы при сооружении магистральных трубопроводов утверждены газовой инспекцией 3/XI 1975 г.).

1.10. Все технологические требования, не оговоренные настоящей Инструкцией, следует выполнять в соответствии с Инструкциями и (М., ВНИИСТ, 1980).

2. ТРУБЫ, ДЕТАЛИ ТРУБОПРОВОДОВ И АРМАТУРА

2.1. При сооружении промысловых трубопроводов следует использовать трубы, соответствующие проектной документации, а также требованиям государственных стандартов и технических условий.

Отклонение от технических условий и государственных стандартов может привести к появлению брака при сварке.

2.2. При обустройстве промыслов, как правило, необходимо применять детали трубопроводов заводского изготовления.

2.3. Материал деталей трубопроводов должен полностью удовлетворять условиям свариваемости с металлом труб.

Типоразмеры деталей трубопроводов заводского изготовления определяются проектной документацией.

2.4. Запрещается приваривать арматуру из серого или ковкого чугуна.

2.5. Запрещается использовать арматуру с приваренными фланцами («юбкой») из нержавеющих высоколегированных сталей.

Если проектной документацией предусмотрена арматура из нержавеющих сталей, то завод-изготовитель или заказчик должен приварить к ней фланцы или отрезки труб, соответствующие применяемым на данном промысле.

3. ВЫБОР СВАРОЧНЫХ ЭЛЕКТРОДОВ И ТРЕБОВАНИЯ К СБОРКЕ И СВАРКЕ ТРУБ

3.1. Сортамент электродов для сварки промысловых трубопроводов должен соответствовать данным табл. 1 — 2 настоящей Инструкции.

В случае сварки трубопроводов 4 класса (см. п. 4.2 настоящей Инструкции) наряду с электродами, регламентированными табл. 1 — 2, можно использовать рутиловые электроды согласно табл. 3.

3.2. Применение электродов с целлюлозным и рутиловым видом покрытия при сварке цеховых и межцеховых трубопроводов УКПГ, УППГ, УПКТ, ГКО, ПХГ и СОГ, а также технологических трубопроводов пунктов сбора нефти не разрешается.

3.3. Электроды с рутиловым видом покрытия типа Э42Р и Э46Р, разрешается применять только при сварке трубопроводов для транспортировки пара, воды и других не взрывоопасных и не токсичных продуктов.

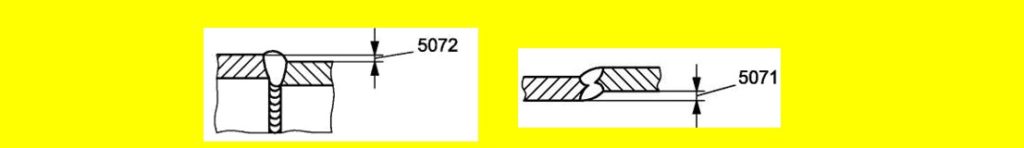

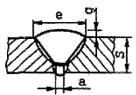

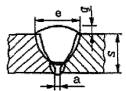

3.4. Основные типы разделки кромок труб приведены на рис. 1.

Односкосную разделку кромок (рис. 1, а) осуществляют как механической обработкой, так и газовой резкой с последующей зачисткой шлифовальной машинкой.

При изготовлении трубных узлов из отрезков толстостенных труб в цеховых условиях предпочтительной является двухскосная разделка кромок, позволяющая экономить сварочные материалы и облегчающая выполнение облицовочных швов.

Рис. 1. Типы разделки кромок труб:

а — для труб с любой толщиной стенки; б — для труб с толщиной стенки 15 мм и более (при толщине стенки 15 — 20 мм В = 7 мм, при толщине стенки больше 20 мм В = 10 мм)

Электроды для сварки корневого слоя шва

Вид покрытий электродов

Диаметр электродов, мм

Диаметр свариваемых труб, мм

Нормативное значение временного сопротивления разрыву металла труб, кгс/мм 2

Для сварки первого (корневого) слоя неповоротных стыков труб на трассе

ВСЦ-4, Фокс Цель, Кобе 6010

До 60 включительно

Для сварки горячего прохода неповоротных стыков труб на трассе

ВСЦ-4, Фокс Цель, Кобе 6010

Фокс Цель МО, ВСЦ-4А

Для сварки первого (корневого) слоя неповоротных стыков труб на трассе

ЛБ-52У, ЛБ-52А, Феникс К50Р, ВСО-50СК, Фокс ЕВ50

Для сварки первого (корневого) слоя неповоротных на трассе и поворотных стыков труб

ЛБ-52У, ЛБ-52А, Феникс К50Р, ВСО-50СК, Фокс ЕВ50

До 60 включительно

Электроды с основным покрытием (Б) для сварки заполняющих и облицовочного слоев шва, для ремонта и подварки изнутри труб при любой прокладке

Диаметр электродов, мм

Диаметр свариваемых труб, мм

Нормативное значение временного сопротивления разрыву металла труб, кгс/мм 2

Для сварки и ремонта заполняющих и облицовочного слоев шва

До 50 включительно

УОНИ-13/55, Гарант, ЛБ-52У, ЛБ-52А, Фокс ЕВ50

До 55 включительно

ВСФ-65У, Шварц ЗК, Гарант КС, ЛБ 62Д

56 — 60 включительно

Для подварки изнутри трубы и ремонта корневого слоя шва

До 50 включительно

УОНИ-13/55, ЛБ-52У, Фокс ЕВ50

До 60 включительно

Электроды с покрытием рутилового типа (Р) для сварки трубопроводов 4 класса с нормативным значением временного сопротивления разрыву металла труб до 50 кгс/мм 2

Сварка корневого слоя шва

Сварка заполняющих и облицовочных слоев шва и ремонт шва

ОЗС-6, МР-3, АНО-4, ОЗС-21

Примечание . Электроды непосредственно перед сваркой следует прокаливать при температуре 140 — 180 °С в течение 1 ч.

3.5. Зазор в стыках труб в зависимости от вида покрытия и диаметра применяемых электродов должен соответствовать данным, приведенным в табл. 4.

Технологические зазоры при сборке стыков под ручную электродуговую сварку

Электроды с целлюлозным покрытием

Электроды с основным и рутиловым покрытиями

Диаметр электрода, мм

3.6. Допустимое смещение кромок и рекомендации по сборке стыков труб с одинаковой нормативной толщиной стенки:

3.6.1. Смещение внутренних кромок бесшовных труб не должно превышать 2 мм. Допускаются на длине не более 100 мм местные внутренние смещения кромок труб, не превышающие 3 мм; величина наружного смещения в этом случае не нормируется, однако должен быть обеспечен плавный переход поверхности шва к основному металлу; оценку величины смещения внутренних кромок следует проводить непосредственным измерением с использованием шаблонов с «усиками», проходящими через сварочный зазор;

Измерение величины смещения кромок допускается проводить по наружным поверхностям труб сварочным шаблоном.

Для труб с нормативной толщиной стенки до 10 мм допускается смещение кромок до 40 % нормативной толщины стенки, но не более 2 мм.

3.7. Перед сборкой под сварку бесшовных труб, характеризуемых повышенными допусками по геометрическим размерам, рекомендуется провести селективный подбор концов труб в соответствии с п. 3.10. После селективного подбора концы труб, не обеспечивающие требуемой точности сборки стыков под сварку, могут быть расточены или откалиброваны. Калибровку концов труб можно также проводить для уменьшения количества групп монтажных размеров после селекции.

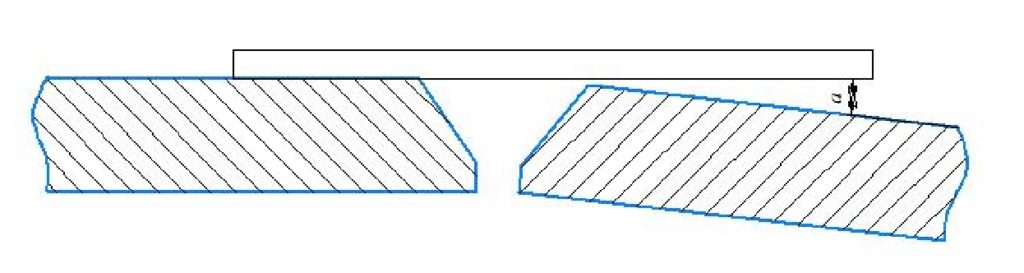

После расточки должно быть подготовлено кольцевое притупление. Эскиз стыкуемых кромок после расточки концов труб представлен на рис. 2, а.

Рис. 2. Подготовка концов труб под сварку:

а — расточка; б — калибровка

Допускается калибровка бесшовных труб диаметром до 426 мм с нормативным значением предела текучести до 32 кгс/мм 2 .

Перед калибровкой труб деформируемый участок должен быть нагрет до температуры 250 °С. Схема калибровки приведена на рис. 2, б.

Примечание . Калибровку выполняют только при наличии специального оборудования.

Сортировка труб на группы наиболее эффективна для бесшовных труб диаметром 219 — 426 мм с толщиной стенки 10 мм и более.

Сортировку труб выполняют в приведенной последовательности в два этапа.

3.10.1. На первом этапе измеряют внутренний периметр концов труб упругой металлической линейкой и маркируют их в соответствии с табл. 5.

Периметр трубы, мм

От d н — 2,5 D до d н — 1,5 D

3,14 ( d н — 2,5 D ) до 3,14 ( d н — 1,5 D )

От d н — 1,5 D до d н — 0,5 D

3,14 ( d н — 1,5 D ) до 3,14 ( d н — 0,5 D )

От d н — 0,5 D до d н + 0,5 D

3,14 ( d н — 0,5 D ) до 3,14 ( d н + 0,5 D )

От d н + 0,5 D до d н + 1,5 D

3,14 ( d н + 0,5 D ) до 3,14 ( d н + 1,5 D )

От d н + 1,5 D до d н + 2,5 D

3,14 ( d н + 1,5 D ) до 3,14 ( d н + 2,5 D )

Примечание . В таблице приняты обозначения:

d н — номинальный внутренний диаметр труб, определяемый по формуле

d н = D н — 2 d ;

D н — нормативный наружный диаметр, определяемый по техническим условиям;

d — нормативная толщина стенок по техническим условиям;

D — допустимое смещение внутренних кромок труб при сборке стыков, нормируется документом на технологию сварки конкретного трубопровода. Согласно п. 3.6.2 настоящей Инструкции D = 2 мм.

Пример сортировки дан в Приложении рекомендуемом.

Измерение внутреннего периметра проводят непосредственно возле фаски. Внутренняя поверхность труб, прилегающая к фаске, должна быть очищена от грязи, снега и льда. Дефекты фаски должны быть исправлены.

Номера групп 1 — 5 (см. табл. 5) отмечают яркой краской около соответствующей фаски * .

* Маркировку концов труб проводят монтажные организации временно, впредь до решения вопроса о проведении маркировки трубными заводами.

Трубы, у которых диаметр хотя бы одного конца меньше диаметра труб первой группы, должен быть откалиброваны или расточены в соответствии с пп. 3.8 и 3.9 настоящей Инструкции.

Трубы, у которых диаметр какого-либо конца больше диаметра труб группы 5, откалибровывают до одного диаметра, установленного на месте выполнения работ, либо забраковывают.

3.10.2. На втором этапе выполняют раскладку труб в штабеля по подгруппам в зависимости от маркировки концов каждой трубы. Возможны два технологических варианта разбивки труб по подгруппам в соответствии с табл. 6.

Сортировка труб на подгруппы

Группа на концах труб

3.10.3. Раскладка труб по первому варианту позволяет собирать все стыки в подгруппах А, Б, В (см. табл. 6). Кроме того, трубы из подгруппы А собирают с трубами из подгруппы Б и В также при произвольном сочетании концов труб.

Трубы из подгруппы Г и Д, а также сменных подгрупп удовлетворительно собирают только при совпадении номеров групп на концах.

3.10.4. Раскладка труб по второму варианту позволяет собирать стыки труб с одинаковыми номерами групп на концах.

3.10.5. Монтаж трубопроводов следует вести из предварительно подготовленных секций. Предпочтительна сборка секций из четырех труб. В этом случае существенно облегчается подборка одинаковых концов труб по сравнению с трехтрубными секциями.

3.10.6. При первом варианте раскладки сборку секции следует начинать, используя трубы из подгруппы Д и Г, для которых характерны наибольшие отклонения внутреннего диаметра от номинального размера. К ним следует подбирать трубы из остальных подгрупп с таким расчетом, чтобы концы секций были только 3-й группы.

3.10.7. При втором варианте раскладки для концов секций используют трубы только из подгруппы А. Начинать сборку секций необходимо с труб 3-1 и 3-5, затем 3-2 и 3-4. К ним следует подбирать трубы из подгрупп Б, В, Г и Д. В этом случае концы секций также должны быть только 3-й группы.

3.10.3. Минимальное смещение кромок труб в пределах одной группы как при сборке секций, так и на трассе следует достигать поворотом пристыковываемой трубы или секции.

3.11. Сборку труб диаметром 325 мм и более необходимо выполнять на внутренних центраторах.

Примечание . До обеспечения монтажных организаций серийно выпускаемыми внутренними центраторами для сборки стыков труб диаметром 325 — 426 мм разрешается использовать наружные центраторы.

Сборку захлестов, а также других стыков (где применение внутренних центраторов технологически невозможно) разрешается выполнять с помощью наружных центраторов.

3.12. Непосредственное соединение труб с деталями трубопроводов, а также с запорной и распределительной арматурой разрешается при условии, когда толщина стыкуемого торца не превышает 1,5 толщины стенки трубы. Соединение элементов с разнотолщинностью более 1,5 должно быть выполнено через специальные переходники заводского изготовления или патрубки с промежуточной толщиной стенки.

Примечание . При строительстве УКПГ и объектов в крупноблочном исполнении разрешается непосредственное соединение труб с деталями трубопроводов и арматурой при разности толщин стенок от 1,5 до 2,5 и при условии подготовки кромок соединительных деталей в соответствии с требованиями проектной организации.

4. НЕРАЗРУШАЮЩИЙ КОНТРОЛЬ КАЧЕСТВА СВАРНЫХ СОЕДИНЕНИЙ

4.1. Внешнему осмотру подвергает все стыки, для этого их необходимо очистить от шлака, грязи, брызг расплавленного металла. Сварные стыки не должны иметь дефектов, выходящих на поверхность.

4.3. Радиографический контроль качества сварных соединений трубопроводов следует осуществлять в соответствии с требованиями ГОСТ 7512-82, Инструкции и настоящего документа.

Ультразвуковой контроль необходимо проводить в соответствии с требованиями ГОСТ 14782-76, Инструкции и настоящего документа, магнитографический — Инструкции

4.4. Сварные стыки трубопроводов (диаметром от 32 до 530 мм на давление более 10 до 32 МПа) считаются годными по результатам радиографического контроля, если в них нет следующих дефектов:

трещин всех видов и направлений в металле шва и околошовной зоне;

незаваренных или выведенных на основной металл кратеров, подрезов, прожогов, свищей, несплавлений между отдельными валиками и между основным и направленным металлом, цепочек и скоплений пор и шлаковых включений;

отдельных пор в количестве более 10 на каждые 350 мм длины шва и более двух в одном поперечном сечении шва (во всех случаях любой размер поры не должен превышать 10 % от толщины стенки трубы);

отдельных шлаковых включений с суммарной длиной более 50 мм на 350 мм длины шва (во всех случаях глубина шлакового включения не должна превышать 5 % от толщины стенки трубы, а длина одиночного включения не более 6 мм);

непроваров в корне шва, находящихся в пределах чувствительности снимков, устанавливаемой п. 4.7.

Объем контроля стыков физическими методами в зависимости от давления среды, категории участка и назначения трубопровода

Давление среды в трубопроводе, МПа

Категории участков трубопроводов

Количество сварных штыков, подлежащих контролю физическими методами, %

магнитографический или ультразвуковой

Трубопроводы с носителями газа (газовые шлейфы, газлифтные системы)

Во всех случаях

Трубопроводы с носителями газа (газовые шлейфы, газлифтные системы), трубопроводы нефтяных промыслов, коллекторы

До 10 включительно

Трубопроводы с носителями пара, воды и другими не взрывоопасными и не токсичными продуктами

Примечания . 1. Категории промысловых трубопроводов и их участков определяются проектом в соответствии с главой СНиП II-45-75 табл. 3 по проектированию магистральных трубопроводов.

2. Угловые сварные соединения трубопроводов подлежат контролю ультразвуковым методом в объеме 100 %; при невозможности проведения ультразвукового контроля — радиографическим методом в соответствии с Инструкцией

4.5. По результатам ультразвукового контроля годными считают сварные соединения трубопроводов диаметром от 32 до 530 мм на давление более 10 до 32 МПа, в которых нет:

а) непротяженных дефектов, амплитуда эхо-сигнала от которых превышает амплитуду эхо-сигнала от зарубки в испытательном образце, или, если их количество более десяти на каждые 350 мм сварного шва независимо от амплитуды эхо-сигналов при заданном уровне чувствительности;

б) протяженных дефектов в корне сварного шва независимо от амплитуды эхо-сигнала при заданном уровне чувствительности;

в) протяженных дефектов в сечении шва, амплитуда эхо-сигнала от которых больше амплитуды эхо-сигнала от зарубки в испытательном образце, или суммарная условная протяженность которых более 50 мм на каждые 350 мм длины шва независимо от амплитуды эхо-сигнала при заданном уровне чувствительности.

4.6. Сварные стыки трубопроводов, работающих с избыточным давлением не свыше 10 МПа, следует считать годными, если по результатам радиографического контроля они отвечают требованиям , а по результатам ультразвукового контроля — требованиям Инструкции .

4.7. При просвечивании стыков трубопроводов диаметром от 32 до 530 мм на давление более 10 до 32 МПа следует обеспечить чувствительность радиографических снимков не меньше 2,5 %. Для остальные трубопроводов (на давление 10 МПа и менее) чувствительность снимков должна быть не ниже 5 % при толщине стенки трубы 10 мм и менее и не ниже 0,5 % для труб с толщиной стенки свыше 10 мм (но не больше значений для 3 класса чувствительности по ГОСТ 7512-82 , табл. 6).

4.8. При определении чувствительности радиографических снимков следует использовать канавочные или проволочные эталоны чувствительности по ГОСТ 7512-82.

4.9. Перед просвечиванием на каждом участке сварного шва необходимо закрепить эталоны чувствительности и свинцовые цифры, обозначающие номер стыка и номер пленки, изображение которых в процессе просвечивания переносится на снимок.

Изображение на снимке маркировочных знаков и канавочных эталонов чувствительности не должно накладываться на изображение сварного шва; проволочные эталоны чувствительности следует устанавливать на сварной шов с ориентацией проволочек поперек шва.

4.10. В зависимости от диаметров и толщин стенок контролируемых трубопроводов используют следующее оборудование и материалы:

4.10.1. Импульсные рентгеновские аппараты типа МИРА-2Д, НОРА и радиографическую пленку типа PT-1, РТ-СШ с металлическими усиливающими экранами при панорамном просвечивании трубопроводов до 530 мм с толщиной стенки до 16 мм;

4.10.2. Рентгеновские аппараты непрерывного действия типа РАП-160-6П и РАП-220-5П при панорамном просвечивании трубопроводов диаметром 720 мм и более и толщине стенки до 30 мм;

4.10.3. Рентгеновские аппараты непрерывного действия:

РУП-120-5-2 для труб диаметром до 530 мм с суммарной толщиной стенки до 20 мм,

РАП-160-6П для труб диаметром до 1420 мм с суммарной толщиной стенки до 30 мм,

РУП-200-5-2 и РАП-220-5Н(П) для труб диаметром до 1420 мм суммарной толщиной стенки до 50 мм при фронтальном просвечивании через две стенки;

4.10.4. Универсальные гамма-дефектоскопы серии Гаммарид-20, Гаммарид-21, Гаммарид-25, заряженные радиоактивным источником иридий-192 для панорамного и фронтального просвечиваний сварных швов трубопроводов различного диаметра.

Примечание . При использовании источника излучения иридий-192 через каждые 1 — 2 недели необходимо увеличивать время экспозиции путем деления его первоначального значения на величину поправочного коэффициента (значения коэффициента К даны в табл. 8);

Поправочный коэффициент К на время экспозиции при просвечивании источником излучения иридий-192

Сборка под сварку

Сборка под сварку деталей важная и ответственная операция от которой зависит качество готового изделия. Некачественная сборка может привезти к дефектам которые не возможно будет исправить. Это размеры и форма готового изделия, размеры швов. Некачественная сборка может привезти к непроварам и прожогам если не выдержан правильный зазор между деталями. Поэтому к процессу сборки соединяемых деталей нужно относиться крайне ответственно соблюдая все нормируемые параметры этого процесса, которые мы рассмотрим далее.

Нормируемые параметры сборки деталей под сварку

- Смещение кромок (Линейное смещение стыковых соединений);

- Зазор;

- Отклонение от прямолинейности (Угловое смещение);

- Требования к прихваткам (количество, длина, высота, место установки);

- Смещение продольных швов смежных сварных труб;

- Требования к приспособлениям, установке и снятию технологических креплений.

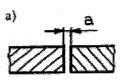

Линейное смещение кромок

Линейным смещением свариваемых кромок соединяемых листов или труб называют смещение между двумя свариваемыми элементами, у которых поверхности параллельны, но расположены не в одной плоскости.

Смещение кромок

Допускаемое смещение кромок устанавливается нормативными документами (ПБ,ОСТ, СТО, РД).

Важно! Большое смещение кромок может привести к непровару в корне сварного шва.

Зазор

Необходим для проплавления корня шва и формирования обратного валика.

Устанавливается стандартом на конструктивные элементы сварных соединений для различных способов сварки или отраслевыми нормативно техническими документами (ГОСТ, СТО, РД).

Сборка под сварку. Измерение зазора в соединении

Важно! При заниженном зазоре возможен непровар, при завышенном прожог.

Угловое смещение (перелом)

Угловым смещением листов (труб) — называют смещение между двумя свариваемыми элементами, поверхности которых не параллельны и не находятся под заданным углом.

Допускаемое угловое смещение (отклонение от прямолинейности трубопроводов) устанавливается нормативными документами (ПБ, ОСТ, СТО, РД)

Перелом осей

Угловое смещение труб, как правило, измеряют на расстоянии 200 мм. от стыка прикладыванием линейки длиной не менее 400 мм и измерением зазора.

Требование к прихваткам

Прихватки должны обеспечивать жесткость конструкции в процессе сварки за счет:

- количества;

- размеров (длины, высоты);

- равномерности расположения по длине шва.

Расположение прихваток при сборке

Прихватки не должны снижать качество сварного шва, поэтому:

- должны выполняться аттестованными сварщиками;

- должны располагаться на свариваемых кромках ( за исключением мест пересечения сварных швов);

- должны выполняться теми же сварочными материалами, что и корневой слой шва;

- должны зачищаться (или удаляться) для обеспечения формирования корневого слоя;

- не должны иметь дефектов. При появлении дефектов в прихватке (пор, трещин) необходимо работы приостановить до выяснения причин;

При недостаточной длине прихваток возможно их разрушение, при завышенной их длине будет большая поперечная усадка и уменьшение требуемого зазора, что приведет к непровару.

Смещение продольных швов сварных труб

Необходимо для исключения концентратора напряжений в месте перекрестия продольных и кольцевых швов.

Для магистральных и промысловых газопроводов смещение преграждает лавинообразное разрушение по сварному шву на переходе с одной трубы на другую.

Требования к сборке технологических трубопроводов

Смещение кромок по наружному диаметру разнотолщинных труб не должно превышать 30% от толщины тонкостенного элемента, но не более 5 мм.

Смещение кромок по внутреннему диаметру не должно превышать значений:

- 0,10 S, но не более 1мм — для трубопроводов Рy свыше 10 МПа (100 кгс/см2) и трубопроводов I категории, работающих при температуре ниже — 70°C ;

- 0,15 S,но не более 1мм — для трубопроводов II — V категорий.

Если смещение кромок превышает допустимое значение, то плавный переход в месте стыка должен быть обеспечен путем проточки конца трубы под углом не более 15°.

Для трубопроводов с Ру до 10 МПа (100 кгс/см2) допускается калибровка концов труб методом цилиндрической или конической раздачи.

Условное смещение. Отклонение от прямолинейности, замеренное линейкой длиной 400 мм в трех равномерно расположенных по периметру местах на расстоянии 200 мм от стыка, не должно превышать: 1,5 мм — для трубопроводов Рy свыше 10 МПа (100 кгс/см2) и трубопроводов I категории; 2,5 мм — для трубопроводов II — V категорий.

Требования к прихваткам. Количество прихваток для трубопроводов диаметром до 100мм-2шт.; 100-600мм.-3-4шт.; свыше 600мм.-через каждые 300-400мм.

Длина прихватки для трубопроводов диаметром до 600мм. 2,0 — 2,5 толщины стенки, но не менее 15 и не более 60мм. Свыше 600 мм.-50-70мм.

Высота прихватки для трубопроводов диаметром до 600мм. 0,4 — 0,5 толщины стенки при толщине стенки до 10 мм и 5 мм при толщине стенки от 10 мм и выше. Свыше 600 мм. 4-5мм.

Требования к приспособлениям и технологическим креплениям

Сборка осуществляется с помощью центраторов или привариваемых на расстоянии 50 — 70 мм. от торца труб временных технологических креплений. Технологические крепления изготовливаются из стали того же класса, что и свариваемые трубы. Для закаливающихся теплоустойчивых сталей технологические крепления могут быть изготовлены из углеродистых сталей.

При сборке стыков из аустенитных сталей с толщиной стенки трубы менее 8 мм, к сварным соединениям которых предъявляются требования стойкости к межкристаллитной коррозии, приварка технологических креплений не допускается.

Требования к смещению продольных швов

При сборке труб и других элементов с продольными швами последние должны быть смещены относительно друг друга. Смещение должно быть не менее трехкратной толщины стенки свариваемых труб (элементов), но не менее 100 мм. При сборке труб и других элементов с условным диаметром 100 мм и менее продольные швы должны быть смещены относительно друг друга на величину, равную 1/4 окружности трубы (элемента).

Требования к сборке трубопроводов газового оборудования

Смещение кромок. Допускаемое смещение кромок свариваемых труб не должно превышать величины 0,15S + 0,5 мм, где S — наименьшая из толщин стенок свариваемых труб.

Сварка стыков разнотолщинных труб или труб с соединительными деталями и патрубками арматуры допускается без специальной обработки кромок при толщине стенок менее 12,5 мм (если разность толщин не превышает 2,0 мм).

на надземных и внутренних газопроводах низкого давления допускается производить нахлесточные соединения «труба в трубу» размеров d 50×40, 40×32, 32×25, 25×20 мм.при условии:

— просвет между трубами, соединяемыми внахлест, не более 1—2 мм и равновелик по периметру;

— величина нахлеста по длине соединяемых труб не менее 3 см;

— на конце трубы меньшего диаметра выполняется фаска вовнутрь под углом не менее 45° на всю толщину стенки трубы;

Требования к смещению продольных швов

Сборку под сварку труб с односторонним продольным или спиральным швом производят со смещением швов в местах стыковки труб не менее чем на:

15 мм — для труб диаметром до 50 мм; 50 мм —от 50 до 100 мм; 100 мм диаметром св. 100 мм.

При сборке под сварку труб, у которых швы сварены с двух сторон, допускается не производить смещение швов при условии проверки места пересечения швов физическими методами.

Требования к сборке трубопроводов котельного оборудования

Требования к прихваткам

Прихваточные швы должны быть равномерно расположены по периметру стыка. Не рекомендуется накладывать прихватки на потолочный участок стыка.

В стыках, собираемых без подкладных колец, число прихваток и их протяженность зависят от диаметра труб и должны соответствовать следующим нормам:

СОДЕРЖАНИЕ

РАЗРАБОТАН лабораторией сварки ВНИИГАЗа: к.т.н. Эффендиевым Э.Э. и к.т.н. Чашиным СМ. при участии Рыбакова А.И. (ОАО "Газпром"), Голдобина ВА. (п. "Волготрансгаз").

СОГЛАСОВАН начальником управления по надзору в нефтяной и газовой промышленности Госгортехнадзора России Ю.А. Дадоновым, письмо № 10-03/629 от 23 ноября 1998 года, заместителем начальника Управления по транспортировке газа и газового конденсата ОАО "Газпром" В.Н.Дедешко 28 сентября 1998 года, заместителем начальника Управления газового надзора ОАО "Газпром" В.И.Эристовым 7 августа 1998 года, генеральным директором ВНИИГАЗа А.И. Гриценко.

УТВЕРЖДЕН членом правления ОАО "Газпром" Б.В. Будзуляком 1 декабря 1998 года.

Настоящий Руководящий документ (РД) распространяется на сварочные работы при монтаже, реконструкции и ремонте технологических трубопроводов компрессорных станций (обвязка турбин, трубопроводы топливного, уплотнительного газа, маслопроводы, системы смазки, воздуховоды горячего тракта турбины).

Устанавливает основные требования к трубам и сварочным материалам, технологии сборки, сварки, термообработки и контролю качества сварных стыков. Содержит критерии и нормы приемки сварных швов.

Руководящий документ разработан с учетом данных следующих нормативных документов:

— Рекомендации по монтажной сварке SOK 7260686/4 РАО "Газпром", 1996;

— СНиП 3.05.05-84. Технологическое оборудование и технологические трубопроводы. М., Госстрой, 1985;

— РТМ-1С-93. Сварка, термообработка и контроль трубных систем котлов и трубопроводов при монтаже и ремонте оборудования электростанций. М, 1993.

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Настоящий Руководящий документ (РД) распространяется на ручную дуговую и аргонодуговую сварку технологических трубопроводов компрессорных станций из теплоустойчивых сталей перлитного класса и высоколегированных сталей аустенитного класса (см. Приложение 1 ).

1.2. Монтаж, реконструкция и ремонт трубопроводов КС в соответствии с настоящим РД должны учитывать требования проекта (проектного решения).

1.3. Технология сварки стыков труб должна быть представлена в установленном порядке технологической инструкцией, технологическими картами.

Технология сварки должна быть аттестована, согласно требованиям разд. III РД 558-97, с учетом требований настоящего документа. Применение неаттестованных технологий сварки не допускается.

1.4. При производстве сварочно-монтажных работ на газопроводах на основе данного РД следует также руководствоваться:

— Типовой Инструкцией по безопасному ведению огневых работ на газовых объектах Мингазпрома [1];

— Инструкцией по производству строительных работ в охранных зонах магистральных трубопроводов Мингазпрома [2];

— Типовой Инструкцией по организации безопасного проведения огневых работ на взрывоопасных и взрывоогнеопасных объектах Госгортехнадзора [3].

1.5. Особенностями сварочно-монтажных работ на технологических трубопроводах КС являются:

а) особо строгий входной контроль труб и сварочных материалов, их соответствие проекту и состояние качества;

б) установка и надежное закрепление в различных пространственных положениях трубопроводов в процессе монтажа и сварки, исключающие внешние силовые воздействия на стык и колебания, а также наличие различного рода защемлений; при этом необходимо обеспечить условия для свободного осевого перемещения труб при тепловом расширении металла при сварке и термообработке;

в) строгое соблюдение технологии сварки стыков труб и контроль сварочных работ на всех этапах.

1.6. Учитывая особенности расположения технологических трубопроводов, необходимо, помимо требований по проведению огневых работ, обеспечения безопасности и других мероприятий, разработать план организации сварочно-монтажных работ, включающий:

— схему установки опор и закрепление трубопровода;

— схему организации поста сварки, термообработки, контроля качества (просвечиванием);

— технологическую карту сварки стыков труб;

— технологическую карту контроля качества сварных швов;

— мероприятия по обучению сварщиков, выполняющих работу в конкретных условиях;

— мероприятия по технике безопасности.

1.7. При монтаже трубопроводов в первую очередь следует строго установить на опоры арматуру, закрепить ее, только после этого начать присоединение к ней труб и фасонных деталей.

1.8. Монтировать трубопроводы следует из максимально укрупненных блоков или сборочных единиц, сварка которых может осуществляться в удобном положении.

1.9. Конструкция и расположение сварных соединений должны обеспечивать их качественное выполнение и контроль всеми предусмотренными методами в процессе монтажа и эксплуатации.

1.10. В зоне проведения сварочно-термических операций не допускается попадание воды, грязи, сквозняков и ветра; при необходимости должны использоваться переносные палатки-кабины для защиты от сквозняка и ветра, а торцы труб должны быть закрыты заглушками.

1.11. Для выполнения сварочно-монтажных работ следует применять полностью исправные, укомплектованные и налаженные установки, аппаратуру и оснастку, обеспечивающие соблюдение требований настоящего документа, а также приборы контроля за режимами сварки.

2. ТРЕБОВАНИЯ К КВАЛИФИКАЦИИ ПЕРСОНАЛА

2.1. К прихватке и сварке стыков труб допускаются сварщики, выдержавшие теоретические и практические испытания в соответствии с "Правилами аттестации сварщиков", утвержденными 16.03.1993 г. Госгортехнадзором России, и имеющие разрешение на выполнение конкретного вида работ.

2.2. Сварщики (по любому виду сварки), впервые приступающие к сварке трубопроводов на монтаже данного объекта или имевшие перерыв в своей работе более 2 месяцев, независимо от наличия у них удостоверения об аттестации, должны заварить пробные (допускные) стыки.

Допускается группировать трубы (допускные стыки) по следующим признакам:

а) способ сварки;

б) марки трубной стали:

1 группа — стали 12МХ, 15ХМ, А335Р11;

2 группа — стали 12Х1МФ, 15Х1М1Ф;

3 группа — высоколегированные аустенитные стали ( Приложение 3 );

в) номинальная толщина свариваемых труб в зоне сварки: в одну группу допускается объединять соединения с номинальной толщиной, мм: до 3, свыше 3 до 10, свыше 10.

г) диаметр труб в зоне сварки: в одну группу допускается объединять сварные соединения труб диаметром, мм: до 25, свыше 25 до 100, свыше. 100 до 500, свыше 500.

2.3. Если на производстве данное сварное соединение будут выполнять одновременно несколько сварщиков, то допускной стык должно сваривать такое же число сварщиков.

2.4. Допускные стыки помимо визуального и измерительного контроля проверяются путем радиографирования. Их качество необходимо оценивать по нормам данного РД.

2.5. Количество допускных стыков для каждой аттестуемой группы должно быть достаточным, чтобы обеспечить изготовление необходимого количества образцов для механических и металлографических испытаний.

2.6. Количество образцов, изготовленных из допускного стыка (стыков), должно быть не менее:

для испытания на растяжение — трех;

на статический изгиб или сплющивание — двух.

Критерии качества при механических испытаниях — в соответствии с табл. 4, приведенной в разделе 5.

2.7. К контролю сварных соединений труб физическими методами (в том числе стилоскопирование) допускаются контролеры, аттестованные в соответствии с "Правилами аттестации специалистов неразрушающего контроля", Госгортехнадзор РФ, 1992.

2.8. К руководству работами по сварке, контролю и термообработке сварных соединений, контролю за соблюдением технологии допускаются ИТР, производственные и контрольные мастера, изучившие правила Госгортехнадзора, настоящий РД, ПТД, рабочие чертежи, методические инструкции по контролю. Знания ИТР должны проверяться в порядке, предусмотренном Госгортехнадзором.

3. СВАРИВАЕМЫЕ ТРУБЫ

3.1. Применяемые трубы должны соответствовать проектной документации и/или рекомендациям головного института (ВНИИГАЗа).

3.2. Перечень трубопроводов обвязки газокомпрессорных станций приведен в Приложении 1 .

3.3. В Приложении 2 приводятся химический состав и механические свойства труб из стали А335 по ASTM и ее близких отечественных аналогов — теплоустойчивых сталей перлитного класса.

3.4. В Приложении 3 приводятся химический состав и механические свойства труб из стали A312 по ASTM и ее близких отечественных аналогов — высоколегированных сталей аустенитного класса.

3.5. Входной контроль труб включает следующие контрольные операции:

а) проверку наличия сертификата, полноты приведенных в нем данных и соответствие этих данных требованиям стандарта или технических условий;

б) проверку наличия заводской маркировки и соответствие сертификатным данным;

в) осмотр металла для выявления поверхностных дефектов и повреждений.

3.6. В металле не допускается наличие трещин, плен, рванин и закатов, а также видимых расслоений.

Царапины, риски и задиры на трубах глубиной выше 0,2 мм, но не более 5 % от толщины стенки устраняют шлифованием, при этом толщина стенки не должна быть выведена за пределы минусового допуска по ГОСТ или ТУ.

3.7. В целях идентификации все поступающие на монтаж трубы из высоколегированных и хромомолибденовых сталей должны быть проверены стилоскопическим методом [4].

3.8. Повторное применение труб, находившихся в эксплуатации, не допускается.

3.9. Все трубы из аустенитных сталей, к которым предъявляются требования по стойкости к межкристаллитной коррозии, перед использованием должны быть испытаны на склонность к межкристаллитной коррозии (МКК) по ГОСТ 6032-84 [5].

4. СВАРОЧНЫЕ МАТЕРИАЛЫ И ОБОРУДОВАНИЕ

4.1. Для сварки стыков труб из теплоустойчивых и высоколегированных аустенитных сталей может применяться:

а) ручная дуговая сварка покрытыми электродами, сварка корня шва, заполняющих и облицовочного слоев;

б) ручная аргонодуговая сварка: сварка корня шва, заполняющих и облицовочного слоев;

в) комбинированная сварка: корень шва выполняется аргонодуговой сваркой, заполняющие и облицовочный слои — ручной дуговой сваркой покрытыми электродами.

4.2. Сварочные материалы должны быть аттестованы согласно требованиям раздела III РД 558-97 [6] с учетом требований настоящего документа. Применение неаттестованных ВНИИГАЗом сварочных материалов не допускается.

4.3. Сварочные материалы (электроды, проволока), рекомендуемые для выполнения кольцевых стыковых соединений из теплоустойчивых сталей, приведены в табл. 1.

Таблица 1

Рекомендуемые сварочные материалы для сварки труб из теплоустойчивых сталей

Марка трубной стали

Марка сварочной проволоки

12МХ; 15ХМ; А335Р11

ЦЛ-38, ЦЛ-39, ТМЛ-1У, ЦУ-2ХМ, ТМЛ-ЗУ, СМВ-95*, СМВ-98*, СМВ-96* Хромо 335 кв**, Хромо 910 кв**

Св-08МХ, Св-08ХМА-2, Св-08ХГСМА. ГОСТ 2246-70

ЦЛ-39, ЦЛ-20, ТМЛ-ЗУ, ЦЛ-45

Св-08ХМФА-2, Св-08ХМФА, Св-08ХГСМФА. ГОСТ 2246-70

*-электроды СМВ-95, СМВ-96 и СМВ-98 поставки ф. "Кобэ Стил" (Япония).

**-электроды хромо 335 кв, хромо 910 кв поставки ф."Клекнер" (ФРГ).

***-допускается применение других сварочных материалов подобного типа по Рекомендациям ВНИИГАЗа.

Химический состав и механические свойства металла, наплавленного указанными материалами, приведены в Приложении 4 .

4.4. Рекомендуемые сварочные материалы для выполнения кольцевых стыковых соединений из высоколегированных аустенитных сталей приведены в табл. 2.

Таблица 2

Рекомендуемые сварочные материалы для сварки труб из высоколегированных аустенитных сталей

Марка трубной стали

Марка сварной проволоки

12Х18Н12Т; 12Х18Н10Т; 08Х18Н12Т; 08Х18Н10Т

ЭА-400/10У; ЭФ-400/10Т; ЦТ-26; ЦТ-26М;ЦТ-15;ЦТ-15К.

СВ-04Х19Н11МЗ; Св-08Х19Н10Г2Б; Св-01X19Н9; Св-04Х19Н9; Св-06X19Н9Т.

ЭА-400/10У; ЭА-400/10Т; ЦТ-26; ЦТ-26М; ЦТ-15; ЦТ-15К; NCA — 309*; NTCIA 4829 кв**

*-электроды NCA -309 поставки ф. "Кобе Стал" (Япония)

**-электроды NTC 1 A 4829 кв поставки ф. "Клекнер" (ФРГ)

***-допускается применение других сварочных материалов подобного типа по рекомендациям ВНИИГАЗа.

Химический состав и механические свойства металла, наплавленного указанными материалами, приведены в Приложении 5 .

4.5. Соответствие электродов, присадочной проволоки перед производством работ осуществляется: проверкой сертификата, этикетки на упаковке электродов, на бирке, закрепленной на сварочной проволоке, а для сварки высоколегированных аустенитных сталей также реакцией на контакт с магнитом. Аустенитный сварочный материал не должен притягиваться магнитом.

4.6. Для выполнения прихваток при сборке стыков труб следует применять сварочные материалы, предназначенные для сварки стыков труб из соответствующих сталей.

4.7. Сварочные материалы следует хранить по партиям с обеспечением их использования строго по назначению.

4.8. Определение партии покрытых электродов для ручной дуговой сварки — по ГОСТ 9466-75; сварочной проволоки — по ГОСТ 2246-70; защитного газа — по ГОСТ 10157-79.

4.9. Партией защитного газа следует считать газ одного наименования, одной марки, одного сорта (группы), поставляемого по одним техническим условиям.

4.10. Сварочная проволока должна храниться в условиях, исключающих ее загрязнение, коррозию и повреждение.

4.11. Перед сваркой электроды должны быть прокалены по режиму, приведенному в соответствующем документе (ОСТ, ТУ) или этикетке. В случае отсутствия таких данных режим прокалки выбирается по табл.3.

Импортные электроды прокаливают по режиму, указанному на этикетке, или по тому же режиму, что и отечественные с аналогичным типом покрытия.

Дата и режим прокалки должны быть зафиксированы в специальном журнале или этикетке электродов.

Таблица 3

Режимы прокалки электродов

ЦЛ-39, ТМЛ-1У, ЦУ-2ХМ, ТМЛ-ЗУ,ЦЛ-20,ЦЛ-45.

ЭА-400/10У, ЭА-400/10Т, ЦТ-26, ЦТ-26М, ЦТ-15, ЦТ-15К.

Примечание . Прокалка электродов может производиться не более трех раз. Если электроды после трех прокалок показали неудовлетворительные сварочно-технологические свойства, то применение их для сварочных работ, выполняемых по настоящему РД, не допускается.

4.12. Покрытые электроды после прокалки следует хранить в закрытых мешках из водонепроницаемой ткани (полиэтиленовая пленка) или в закрытой таре с крышкой с резиновым уплотнением или в сушильных шкафах при температуре не менее 50°С, или в кладовых при температуре не ниже 18 °С и относительной влажностью воздуха не более 50 %. Срок хранения — согласно табл. 3.3 РД 558-97.

4.13. Электроды выдаются в количестве, необходимом для односменной работы каждого сварщика, если не оговорены более жесткие требования. При выдаче должна проверяться марка электродов по этикеткам или биркам, по окраске торца.

Электроды на рабочем месте сварщика должны находиться в переносном ящике-пенале или термосе емкостью на одну-две пачки электродов и защищены от попадания на них воды, грязи, нефтепродуктов, источников огня.

4.14. Порядок учета, хранения, выдачи и возврата сварочных материалов устанавливается инструкцией производственной организации с учетом данных требований.

4.15. Для ручной аргонодуговой сварки в качестве неплавящегося электрода следует применять электроды из вольфрама марок ЭВЛ, ЭВИ-1, ЭВИ-2, ЭВИ-3, ЭВТ-15 по ГОСТ 23949-80, лантанированного вольфрама марки ВЛ по ТУ 48-19-27-77 или иттрированного вольфрама марки СВИ-1 по ТУ 48-19-221-83 диаметром 2-4 мм.

4.16. Для аргонодуговой сварки в качестве защитного газа следует применять аргон высшего и первого сортов с физико-химическими показателями по ГОСТ 10157-79. Допускается использовать газообразный и жидкий аргон. Ротаметры расхода газа следует проверять в соответствии с ГОСТ 8122-74.

4.17. Рекомендуемое сварочное оборудование приведено в Приложении 6.

5. АТТЕСТАЦИЯ ТЕХНОЛОГИИ СВАРКИ

5.1. Аттестация технологии сварки выполняется в соответствии с РД 558-97.

5.2. Аттестация технологии сварки производится для каждой группы однотипных сварных соединений. Определение понятия однотипности приведено в п. 2.2 данного РД.

5.3. Результаты механических испытаний должны удовлетворять требованиям, приведенным в табл. 4

Таблица 4

Критерии качества при механических испытаниях сварных соединений

1. Растяжение, тип образцов VII , VIII ГОСТ 6996-66

Равнопрочность основному металлу

2. Статический изгиб (корнем шва наружу, внутрь, на ребро) тип образцов XVII , XVIII ГОСТ 6996-66

3. Сплющивание (для труб Dy <50 мм, S <4 мм), тип образцов XXX ГОСТ 6996-66

Просвет "в" между сжимающими поверхностями при появлении первой трещины должен быть не более

4. Ударная вязкость (Дж/см 2 ), тип образцов VI ГОСТ 6996-66

(по требованию проектировщика)

6. СБОРКА СТЫКОВ ТРУБ ПОД СВАРКУ

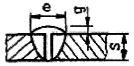

6.1. Вид стыковых сварных соединений трубопроводов при ручной дуговой и аргонодуговой сварке приведен в табл. 5.

Таблица 5

Вид сварных соединений при ручной дуговой и аргонодуговой сварке

Тип разделки кромок, вид сварного соединения

Разделка кромок труб при толщине S ≤4 мм

Разделка кромок при толщине стенки S =4-25 мм, " V " — образная

Разделка кромок с двойным скосом S ≥15 мм

В=7 мм (при S =15-19 мм)

В=8 мм (при S =19-21,5 мм)

В=10 мм (при S =21,5-25 мм)

Примечание Параметры а, е, д указываются в технологической карте. Могут устанавливаться в соответствии с ГОСТ 5264, ГОСТ 14771.

6.2. Для подготовки кромок применяется механическая обработка. Допускается газовая кислородная (только для труб из теплоустойчивых сталей) и плазменная резка с последующей механической зачисткой кромок реза на глубину не менее 2 мм.

При толщине стенки свыше 12 мм и при отрицательной температуре воздуха огневую резку труб из теплоустойчивых сталей следует производить с предварительным подогревом до 200°С и медленным охлаждением под слоем асбеста.

1. При аттестации сварщиков испытания проводят по пп. 1, 2 и 3.

2. В случае требований проектировщика по ударной вязкости при — 45 °С необходимо применять электроды фирмы Клекнер (ФРГ) Хромо 335 кв, Хромо 910 кв, NTCIA 4829 кв.

6.3. Сборку стыков труб и деталей трубопроводов необходимо производить с помощью устройств (приспособлений), позволяющих равномерно распределять по периметру стыка смещение кромок, возникающее из-за погрешностей по толщине стенки, диаметру труб и их формы на торцах, обеспечить соосность прямых участков стыкуемых элементов. Допускается смещение кромок до 0,2· S н ( S н — номинальная толщина стенки трубы), но не более 3 мм.

Трубы под сварку необходимо выбирать по внутреннему диаметру. В одну группу должны входить трубы, имеющие расхождение по внутреннему диаметру до 1 %, но не более 2 мм.

6.4. Рекомендации по сортировке труб — см. Приложение 5 РД 558-97.

6.5. При сборке стыков необходимо предусмотреть возможность свободной усадки металла шва в процессе сварки; не допускается выполнять сборку стыков с натягом.

7. ПРЕДВАРИТЕЛЬНЫЙ ПОДОГРЕВ

7.1. Сварочно-термические операции по выполнению стыков трубопроводов из теплоустойчивых перлитных и коррозионно-стойких аустенитных сталей должны проводиться при положительной температуре окружающего воздуха, при этом в любом случае должен быть предусмотрен предварительный подогрев свариваемых концов труб с целью удаления влаги с внутренней и наружной поверхности труб.

7.2. Температура предварительного подогрева концов труб из теплоустойчивых сталей перед сваркой (прихваткой) при положительной температуре окружающего воздуха устанавливается технологической инструкцией (технологической картой) или в соответствии с табл. 6.

Таблица 6

Температура предварительного подогрева концов труб при положительной температуре окружающего воздуха

Марка трубной стали

Номинальная толщина свариваемых деталей, мм

Температура подогрева, °С

До 10 включительно

Св. 10 до 25 включ.

До 10 включительно

Св. 10 до 14 включ.

Св. 14 до 25 включ.

До 10 включительно

Независимо от толщины

Независимо от толщины

7.3. Во всех случаях температура предварительного и сопутствующего подогрева не должна превышать максимальное значение более чем на 20 %.

7.4. При температуре окружающего воздуха ниже 0°С сваривать и прихватывать стыки трубопроводов необходимо с соблюдением следующих требований:

а) минимальная температура окружающего воздуха, при которой может выполняться прихватка и сварка стыков трубопроводов, в зависимости от марки приведена в табл. 7.

Таблица 7

Требования к температуре окружающего воздуха при сварке и прихватке стыков трубопроводов

Сталь свариваемых труб

Номинальная толщина стенки, мм

Минимальная температура окружающего воздуха, °С

12МХ, 15ХМ, 12Х1МФ

Примечание . При сварке труб из сталей разных марок требования по допустимой температуре окружающего воздуха принимаются по стали для которой допустимой температурой окружающего воздуха является более высокая температура.

б) стыки труб, которые при положительной температуре полагается сваривать с подогревом и термообрабатывать, при отрицательной температуре должны быть подвергнуты термообработке непосредственно после сварки; перерыв между сваркой и термообработкой допускается при условии поддержания в это время в стыке температуры сопутствующего подогрева;

в) металл в зоне сварного соединения перед прихваткой и сваркой должен быть просушен и прогрет с доведением его температуры до положительной;

г) подогрев стыков при прихватке и сварке производится в тех же случаях, что и при положительной температуре окружающего воздуха, но температура подогрева должна быть на 50°С выше указанной в табл. 6;

д) во время всех термических операций (прихватки, сварки, термообработки и т.п.) стыки труб должны быть защищены от воздействия осадков, ветра, сквозняков до полного их остывания.

Примечание . При сварке в местных укрытиях типа будок, кабин, палаток температурой окружающего воздуха считается температура внутри укрытия на расстоянии 0,5-0,8 м от стыка по горизонтали.

8. ТЕХНОЛОГИЯ СВАРКИ ТРУБОПРОВОДОВ ИЗ ТЕПЛОУСТОЙЧИВЫХ СТАЛЕЙ

8.1. Сварочные работы должны выполняться в соответствии с предварительно разработанной технологической картой. В технологической карте должны быть отражены технологические требования и режимы сварки.

8.2. Технологическая карта составляется на основе требований настоящего РД лицом, ответственным за сварку, и утверждается главным инженером предприятия или главным инженером подразделения, эксплуатирующего данный участок газопровода.

8.3. Перед проведением работ сварщик (бригада) должен изучить технологическую карту и уточнить параметры режима сварки.

8.4. Ручная дуговая сварка стыков труб должна осуществляться на постоянном токе обратной полярности электродами, указанными в табл. 1.

8.5. Сварку выполнять на умеренных режимах во избежание перегрева металла. Примерные значения тока при сварке в нижнем положении шва в зависимости от диаметра электрода приведены в табл. 8. При вертикальном и потолочном положениях шва ток должен быть уменьшен на 10-20 %. Для каждой марки электрода режим необходимо уточнять по паспортным данным. Электроды диаметром 5 мм можно применять при сварке в нижнем и вертикальном положениях шва вертикальных неповоротных стыков. Потолочный участок шва следует выполнять электродами диаметром не более 4 мм. Толщина наплавляемых слоев 4-6 мм.

Таблица 8

Рекомендуемые значения сварочного тока для электродов различных диаметров

Диаметр электрода, мм

8.6. При вынужденных перерывах более трех минут во время сварки первого (корневого) слоя шва необходимо поддерживать температуру торцов труб на уровне требуемой температуры предварительного подогрева. Если это правило не соблюдено, то стык должен быть вырезан и заварен вновь.

8.7. В целях предупреждения дефектов в металле шва перед наложением следующего слоя должна быть произведена зачистка предыдущего от шлака и брызг наплавленного металла. После окончания сварки поверхность облицовочного слоя шва также должна быть очищена от шлака и брызг.

8.8. Сваренный и зачищенный стык труб диаметром более 100 мм с толщиной стенки более 6 мм сварщик должен заклеймить присвоенным ему клеймом. Если стык сваривают несколько сварщиков, каждый ставит свое клеймо в верхнем конце того участка, который он выполнял. Если стык сваривают по технологии, предусматривающей, что сварщик накладывает швы (слои) в разных местах или по всему периметру стыка, клеймо ставят все сварщики, выполнявшие этот стык, в одном месте, желательно на верхнем участке шва.

Клеймение стыков рекомендуется производить с помощью металлической пластины размером 40×30×2 мм, на которой выбивается клеймо сварщика (сварщиков); пластина прихватывается около верхнего "замка" шва вертикального стыка или в любом месте по периметру горизонтального стыка непосредственно к сварному шву или на трубе на расстоянии 200 мм от шва. Пластина должна быть изготовлена из малоуглеродистой стали (марок 10, 20, Ст. 2, Ст. 3).

8.9. Порядок наложения корневого и последующих слоев шва указывается в технологической карте. Стыки труб диаметром свыше 325 мм свариваются двумя сварщиками одновременно с симметричным положением швов.

8.10. При выполнении заполняющих и облицовочного слоев шва контролируется межслойная температура, которая оговаривается в технологической карте (200-300 °С).

8.11. Ручная аргонодуговая сварка (АДС) стыков труб может осуществляться сварщиками 5-6 разряда, имеющими соответствующий опыт работы и стажировку (см. п. 2.1).

8.1.11. Сборка стыков труб должна выполняться с зазором согласно табл.9. Количество прихваток — аналогично ручной дуговой сварке (согласно табл.10).

Таблица 9

Рекомендуемая величина зазора между кромками труб

Способ сварки, тип электрода

Диаметр электрода, мм

Величина зазора при толщине стенки труб, мм

Ручная, электродами с основным покрытием

Таблица 10

Количество и размеры прихваток

Диаметр трубы, мм

Ориентировочное количество прихваток (не менее)

Длина прихваток, мм, (не менее)

8.11.2. Ориентировочные режимы сварки — согласно табл. 11. Сварка осуществляется на постоянном токе прямой полярности.

Таблица 11

Режимы ручной аргонодуговой сварки

Толщина стенки труб, мм

Расход аргона, л/мин.

Сварочный ток, А

на остальных слоях

8.11.3. Заточку вольфрамового (неплавящегося) электрода следует выполнять по схеме, приведенной на рис. 1.

Рис. 1. Схема заточки вольфрамового электрода Дэ

8.11.4. Рекомендации по технике сварки:

а) присадочная проволока должна подаваться в сварочную ванну навстречу движению горелки, а горелка должна двигаться справа-налево;

б) расплавляемый конец присадочной проволоки должен всегда находиться под защитой аргона, нельзя резко подавать конец присадочной проволоки в сварочную ванну;

в) подачу аргона из горелки необходимо начинать на 15-20 с раньше момента зажигания дуги и прекращать через 10-15 с после обрыва дуги. В течение этого времени необходимо направлять струю аргона на кратер;

г) зажигание и гашение дуги следует проводить на свариваемой кромке или на наплавленном металле шва на расстоянии 20-25 мм позади кратера;

д) кратер должен быть тщательно заплавлен.

9. ТЕХНОЛОГИЯ СВАРКИ ТРУБОПРОВОДОВ ИЗ ВЫСОКОЛЕГИРОВАННЫХ АУСТЕНИТНЫХ СТАЛЕЙ

9.1. Для сварки труб в монтажных условиях могут применяться виды сварки, указанные в п. 4.1 настоящего РД.

При назначении технологии следует также руководствоваться пп.8.1-8.3, 8.7, 8.8 настоящего РД.

9.2. Вид сварных соединений, согласно табл.5.

9.3. Рекомендуемые сварочные материалы для сварки стыков труб приведены в табл. 2, химический состав и механические свойства наплавленного металла приведены в Приложении 5 .

9.4. Режим ручной дуговой сварки должен соответствовать ТД, паспортным данным, который уточняется на стадии аттестации технологии и не должен превышать 30- d э, A ( d э -диаметр электрода) с целью исключения перегрева металла и ухудшения структуры.

Режим аргонно-дуговой сварки — в соответствии с табл. 9. Требования по технике сварки аналогичны указанным в п.8.11 настоящего РД.

9.5. В целях надежной защиты сварочной ванны корневого слоя при аргонно-дуговой сварке следует устанавливать заглушки с подачей инертного газа внутрь полости (рис.2).

Рис. 2. Схема установки заглушек в трубопровод для поддува защитного газа

1 — свариваемая труба

2 — уплотнитель заглушки

3 — защитный газ (аргон)

9.6. Каждый технологический слой, особенно кратер, перед наложением последующего необходимо осмотреть на предмет обнаружения "горячих" трещин.

9.7. Другие технологические требования, направленные на повышение качества сварки — в соответствии с настоящим РД.

10. ТЕРМИЧЕСКАЯ ОБРАБОТКА СВАРНЫХ СОЕДИНЕНИЙ

10.1. Сварные соединения трубопроводов из теплоустойчивых сталей должны подвергаться последующей термической обработке (высокому отпуску) в объемах 100 %. Режим термической обработки должен оговариваться в техдокументации и соответствовать данным табл.12.

Таблица 12

Режим термической обработки сварных стыков трубопроводов

Марка трубной стали

Температура отпуска, °С

Время выдержки при температуре отпуска

1ч — при S ≤ < 20 мм

2ч — при S > 20 до 25 мм

1ч — при S ≤ 20 мм

2ч- при S > 20 до 25 мм

1. Скорость нагрева до температуры отпуска не более 200°С/ч, при этом в интервале температур 600-700 °С скорость нагрева должна быть не менее 100°С/ч.

Скорость охлаждения — не более 300°С/ч до температуры 300°С совместно с печью (индуктором), далее — под слоем теплоизоляции.

2. При толщинах свыше 10 мм рекомендуется индукционный нагрев.

10.2. Термообработка стыков труб из высоколегированных аустенитных сталей не требуется.

10.3. Термообработку необходимо производить сразу после окончания сварки. Допускается максимальное время между окончанием сварки и началом термообработки — 1 сут, при этом сварное соединение должно находиться в нагретом до температуры 200-250 °С состоянии и не должно подвергаться внешним ударным и статическим изгибающим нагрузкам, кроме проектных нагрузок от собственного веса.

10.4. Методика проведения термообработки и контроля ее параметров — в разд II , п. 3 РД 558-97 [6].

11. КОНТРОЛЬ КАЧЕСТВА СВАРНЫХ СОЕДИНЕНИЙ

11.1. Контроль за технологией сварки, качеством выполнения сварных соединений осуществляется путем:

а) проверки исходных материалов — входной контроль труб, сварочных материалов, запорной арматуры, соединительных деталей и др.;

б) проверки соответствия технологии сварки (технологических карт), оборудования и аппаратуры требованиям нормативных документов, проектным решениям;

в) аттестации новых технологий сварки, сварочного оборудования перед производством работ;

г) проверки квалификации сварщиков, контролеров, термистов и ИТР, установленных требованиями Госгортехнадзора;

д) систематического операционного контроля, осуществляемого в процессе сборки и сварки трубопроводов;

е) визуального контроля, замеров параметров швов;

ж) осуществления контроля качества физическими методами (радиографическим, ультразвуковым и др.);

з) проведения механических испытаний сварных соединений;

и) металлографического анализа;

к) стилоскопирования сварных швов;

л) контроля за своевременным и качественным оформлением исполнительной документации.

11.2. Контроль по пп. 11.1а-11.1з осуществляется в соответствии с положениями настоящего РД (по тексту) и РД 558-97.

11.3. Требования по п. 11.1ж (контроль физическими методами).

11.3.1. Объем контроля сварных соединений труб — в соответствии с табл.13, нормы предельно допустимых несплошностей приведены в табл. 14, 15 и 16.

Таблица 13

Объем контроля сварных соединений трубопроводов

Назначение трубопровода, тип сварочного соединения

1. Трубопроводы обвязочные из теплоустойчивых перлитных сталей

100 после термообработки

2. Трубопроводы обвязочные из высоколегированных аустенитных сталей

3. Трубопроводы пара, горячей воды, вспомогательные

Таблица 14

Нормы допустимых дефектов сварных швов стыков труб из теплоустойчивых и высоколегированных сталей (по СНиП 3.05.05-84) при радиографическом контроле

а) непровары, вогнутости, проплав

Оценка в баллах

Непровары по оси шва, вогнутости и превышение проплава в корне шва

Высота (глубина), % к номинальной толщине стенки труб

Суммарная длина по периметру стыка труб

Непровар отсутствует. Вогнутость корня шва до 10 %, но не более 1,5 мм

до 1/8 периметра

Превышение проплава :корня шва до 10 %, но не более 3 мм

до 1/8 периметра

Непровар по оси шва до 10 %, но не более 2 мм;

до 1/4 периметра

или до 5 %, но не более 1 мм

до 1/2 периметра

Непровар по оси шва до 20 %, но не более 3 мм;

до 1/4 периметра

или до 10 %, но не более 2 мм,

до 1/2 периметра

или до 5 %, но не более 1 мм

б) включения, поры

Оценка в баллах

Толщина стенки, мм

Скопления, длина, мм

Суммарная длина на любом участке шва длиной 100мм

ширина (диаметр), мм

1. При расшифровке радиографических снимков не учитываются включения (поры) длиной 0,2 мм и меньше, если они не образуют скоплений и сетки дефектов.

2. Число отдельных включений (пор), длина которых меньше указанных в таблице, не должно превышать 10 шт. для балла 1, 12 шт. для балла 2 на любом участке радиограммы длиной 100 мм, при этом их суммарная длина не должна быть больше, чем указано в таблице.

3. Для сварных соединений протяженностью менее 100 мм нормы, приведенные в таблице по суммарной длине включении (пор), должны быть пропорционально уменьшены.

4. Оценка участков сварных соединений трубопроводов всех категорий, в которых обнаружены цепочки включений (пор), должна быть увеличена на один балл.

Таблица 15

Нормы допустимых несплошностей, выявляемых ультразвуковым контролем (по PTM -1с-93 )

Толщина сварного соединения, мм

Эквивалентная площадь одиночных несплошностей, мм

Максимально допустимое число фиксируемых одиночных несплошностей на любые 100 мм протяженности сварного соединения

суммарная в корне шва

одиночных в сечении шва

20% внутреннего периметра соединения

Не более условной протяженности максимально допустимой эквивалентной несплошности

Примечание . Нормы эквивалентной площади приведены для контроля отверстий с плоским дном по ГОСТ 14782-86.

Таблица 16

Нормы допустимых дефектов сварных швов трубопроводов пара, горячей воды и вспомогательных (по РТМ-1С-93) при радиографическом контроле

Размерный показатель сварного соединения, мм

Максимальный фиксируемый размер включения, мм

Одиночные включения и скопления

Непровар в корне шва стыка с односторонним доступом бесподкладного кольца, мм

Допустимый максимальный размер, мм

Условия допустимости на любом участке сварного соединения длиной 100 мм

Допустимое число на любом участке сварного соединения протяженностью 100 мм

допустимая суммарная приведенная площадь, мм

От 2,0 до 3,0 вкл.

До 20 % внутреннего периметра

Св. 10,0 до 12,0 вкл.

20% внутреннего периметра

Высоту (глубину) дефектов определяют по имитаторам или эталонным снимкам.

11.3.2. Требования по установке балла по включениям, согласно табл. 14, в стыках труб из теплоустойчивых и высоколегированных сталей устанавливаются:

— для аргонодуговой сварки — балл 1;

— для ручной дуговой сварки — балл 1 или балл 2 (по согласованию с Заказчиком).

11.3.3. Во всех случаях при сварке труб из аустенитных сталей непровар корня шва не допускается.

11.3.4. Радиографический и ультразвуковой контроль кольцевых сварных соединений труб производится по всему периметру стыка.

Методика контроля: радиографического — по ГОСТ 7512-82, ВСН 012-88; ультразвукового — по ГОСТ 14782-86 , ВСН 012-88 [7].

11.4. Механические испытания сварных соединений по п.11.1з проводятся при аттестации технологии сварки и аттестации сварщиков. Критерии качества принимаются согласно табл.4.

11.5. Металлографический анализ по п. 11.1 включает анализ макрошлифов (наличие дефектов, проплавление металла), замер твердости металла шва и зоны термического влияния, а также испытания (оговариваются в ТД) на межкристаллитную коррозию по ГОСТ 6032-84.

11.5.1. Допустимые абсолютные значения твердости указываются в ТД.

11.5.2. В соответствии с требованиями СНиП 3.05.05-84 [8] сварные соединения теплоустойчивых сталей считаются качественными после термообработки, если:

а) снижение твердости наплавленного металла не более 25 НВ нижнего значения твердости основного металла;

б) превышение не более 20 НВ верхнего значения твердости основного металла;

в) превышение разности в твердости основного металла и металла в зоне термического влияния не более чем на 50 НВ.

При этом значения твердости для сварных соединений, выполненных электродами типа Э-09Х1М (марки ТМЛ-1У, ЦУ-2ХМ, ЦЛ-38), регламентируются в диапазоне 135-240 НВ, а для соединений, выполненных электродами типа Э-09Х1МФ (марки ЦЛ-20, ЦЛ-39, ТМЛ-ЗУ, ЦЛ-45), в диапазоне 150-250 НВ в состоянии после высокого отпуска сварных соединений.

11.6. Стилоскопированию подлежат 100% стыков трубопроводов. Стилоскопирование металла шва выполняется до термообработки сварных соединений.

11.6.1. Стилоскопирование следует производить на зачищенных до металлического блеска участках поверхности. Сварные соединения, которые выполняли одновременно два сварщика, необходимо стилоскопировать на двух диаметрально противоположных участках шва. В остальных случаях стилоскопирование можно осуществлять на одном участке.

11.6.2. Требования к результатам стилоскопирования металла шва в зависимости от марки присадочного материала приведены в табл.17.

11.6.3. При неудовлетворительных результатах стилоскопирования производят количественный спектральный или химический анализ, результаты которого считают окончательными.

Таблица 17

Требования к результатам стилоскопирования металла шва (наплавленного металла)

Наличие молибдена, отсутствие ванадия и содержание хрома.*

ЦЛ-20, ТМЛ-ЗУ, ЦЛ-39, ЦЛ-45

Наличие ванадия и молибдена, отсутствие ниобия и содержание хрома* и марганца. Содержание марганца более 1 % недопустимо.

Содержание хрома (10,5-12 %), наличие никеля, молибдена, ванадия.

Содержание хрома (10,5-12 %), молибдена

(1 -1,4 %), наличие никеля, ванадия.

Отсутствие молибдена, ванадия и ниобия и содержание хрома (18-20 %), никеля (8-10%).

Отсутствие молибдена, ванадия и ниобия, содержание хрома (18-20 %), никеля (8-10 %), наличие титана.

Отсутствие ванадия и содержание хрома (14-21 %), никеля (7-12 %) и молибдена (1,5-3 %).

Содержание хрома (16-19 %), никеля (9-12 %), молибдена (2-3,1 %), марганца (1,5-3 %) и ванадия (0,3-0,75 %).

Содержание хрома (16-24 %), никеля (9-14 %), марганца (1-2,5 %) и наличие ниобия.

*-производится с целью не допустить ошибочного использования высоколегированных присадочных материалов (с содержанием хрома свыше 4 %) для сварки изделий из стали перлитного класса.

12. РЕМОНТ СВАРНЫХ ШВОВ

12.1. Поверхностные и подповерхностные дефекты в стыках трубопроводов должны исправляться следующим образом:

а) чрезмерные усиления сварных швов удалить механическим способом, недостаточные усиления исправить подваркой предварительно зачищенного шва;

б) наплывы удалить механическим способом и при необходимости подварить;

в) подрезы и углубления между валиками подварить, предварительно зачистив места подварки;

г) сквозной прожог или непровар в корневом слое, выполненном аргонно-дуговой сваркой (до заполнения остальной части разделки), исправить ручной аргонно-дуговой сваркой с применением присадочной проволоки соответствующей марки.

12.2. Дефектные участки следует удалять механическим способом (абразивным инструментом, резанием или вырубкой).

Допускается удаление дефектных участков воздушно-дуговой, воздушно-плазменной или кислородной строжкой (резкой) с последующей обработкой поверхности выборки механическим способом с удалением слоя металла толщиной не менее 1 мм. Стыки труб из хромомолибденовых, хромомолибденованадиевых сталей при толщине стенки более 10 мм перед огневой строжкой (резкой) следует подогревать до 200-300°С.

Кромки выборки следует плавно вывести на поверхность трубы или шва; в поперечном сечении выборка должна иметь чашеобразную форму разделки. Исправляемый участок после выборки с целью проверки полноты удаления дефекта контролируется визуально и капиллярной или магнитопорошковой дефектоскопией либо путем травления соответствующим реактивом.

Форма и размеры выборки в зависимости от места расположения дефекта и типа стали приведены на рис. 3.

При обработке выборки, согласно рис.3 в (в хромомолибденованадиевых сталях), необходимо обязательно удалить зону термического влияния металла трубы, образовавшуюся при сварке основного шва.

Рис 3. Формы выборки и подварочного шва при исправлении дефектов в сварных соединениях:

а, б — из аустенитных и хромомолибденовых сталей для температур эксплуатации до 545 С. Исправление дефектов в металле шва (а) и в ЗТВ соединения (б); в — из хромомолибденованадиевых сталей для температур эксплуатации до 560-570 °С. Исправление дефектов в металле шва и в 3ТВ соединения; г — подготовка к заварке участка со сквозной трещиной

Если исправляют стык с трещиной, то ее концы должны быть точно определены путем травления или капиллярным методом и засверлены сверлом диаметром 2-3 мм, после чего дефектный металл удаляют полностью. При сквозной трещине для удобства последующего заплавления целесообразно оставлять слой металла толщиной 2-2,5 мм в качестве подкладки нового шва (эту толщину проверяют несколькими сквозными сверлениями) (рис.3 г). Подварку в этом случае нужно начинать с переплавления оставшейся части стенки, с трещиной, причем сварщик должен следить за полным (сквозным) расплавлением стенки; если перед электродом перемещается маленькое сквозное отверстие, то это означает, что сварка идет с полным проваром.

12.3. Подварку дефектного участка и наплавку для исправления шва следует выполнять с применением присадочного материала, предназначенного для сварки данного стыка (табл. 1 г). Перед подваркой или наплавкой стык независимо от толщины стенки трубы и марки стали необходимо подогреть по всему периметру до температуры предварительного подогрева, регламентированной при сварке стыков труб из стали этой марки.

Один и тот же участок может быть исправлен не более 3 раз. Под участком понимается прямоугольник наименьшей площади, в контур которого вписывается подлежащая заварке (или уже заваренная) выборка, и примыкающая к нему поверхность на расстоянии, равном трехкратной ширине этого прямоугольника.

12.4. После заварки выборки стык подвергается термообработке по всему периметру в случае, если глубина выборки (толщина подварки) равна или больше толщины элемента сварного соединения, для которого, согласно табл. 12, требуется термообработка. При выполнении подварки труб из хромомолибденованадиевой стали аналогичным присадочным материалом (металл шва 09X1МФ) термообработка должна проводиться независимо от размеров (глубины) подварки. Режимы термообработки должны соответствовать табл. 12 для данной марки стали, однако длительность выдержки может быть сокращена на один час, но должна быть не менее одного часа.

12.5. Исправленные с помощью сварки стыки нужно подвергнуть 100 % визуальному контролю, ультразвуковой дефектоскопии или радиографии, а также магнитопорошковому или капиллярному контролю.

Контролируемая зона должна включать место заварки и прилегающие к нему участки шириной не менее 20 мм сварного шва и 10 мм основного металла.

13. ОХРАНА ТРУДА, ТЕХНИКА БЕЗОПАСНОСТИ

13.1. При производстве сварочно-монтажных работ следует руководствоваться разделом IV "Охрана труда" РД 558-97.

ЛИТЕРАТУРА

1. Типовая инструкция по безопасному ведению огневых работ на газовых объектах Мингазпрома. М.: Главгосгазнадзор, 1988.

2. Инструкция по производству строительных работ в охранных зонах магистральных трубопроводов РАО "Газпром". М.: Главгосгазнадзор, 1992.

3. Типовая Инструкция по организации безопасного проведения огневых работ на взрывоопасных и взрывоогнеопасных объектах Госгортехнадзора, утвержденная 07.05.74.

4. РД 34 10.122-94. Унифицированная методика стилоскопирования деталей и сварных деталей и сварных швов энергетических установок. М.: Энергомонтажпроект, 1994.

5. ГОСТ 6032-84. Стали и сплавы коррозионностойкие. Методы определения стойкости против межкристаллитной коррозии. М.: Госстандарт, 1985.

6. РД 558-97. Руководящий документ по технологии сварки труб при производстве ремонтно-восстановительных работ на газопроводах. М.: ВНИИГАЗ, 1997.

7. ВСН 012-88. Контроль качества и приемка работ. М.: Миннефтегазстрой, 1989.

8. СНиП 3.05.05-84. Технологическое оборудование и технологические трубопроводы. М.: Госстрой, 1988.

Источник https://docplan.ru/Data2/1/4293834/4293834293.htm

Источник https://svarkka.ru/%D1%81%D0%B1%D0%BE%D1%80%D0%BA%D0%B0-%D0%BF%D0%BE%D0%B4-%D1%81%D0%B2%D0%B0%D1%80%D0%BA%D1%83/

Источник http://www.infosait.ru/norma_doc/47/47049/