Содержание

Очистка сточных вод от металлов

Доказано, что в условиях развития современной промышленности металлосодержащие сточные воды представляют собой смесь многих компонентов, что сильно ограничивает использование известных способов их очистки. Проанализирован их состав, а также распространенные процессы и технологические методы их обработки. Рекомендованы основное оборудование и область применения различных схем обработки стоков, содержащих металлы (МС).

ВЫБОР СПОСОБА ОЧИСТКИ СТОЧНЫХ ВОД ОТ МЕТАЛЛОВ

За последние годы состав МС промпредприятий весомо изменился в связи с уменьшением объема сбросов вследствие ресурсосбережения, отсутствием локальных очистных систем и др. Изучение состава стоков показало увеличение количества ионов тяжелых Ме (в 10 — 30 раз); содержание ПАВ, аммония, н/п, органических веществ может привести к повышению концентрации тяжелых Ме в 10 раз; повысилось в 3 – 5 раз и даже более количество минсолей, комплексных соединений.

В итоге на центральные водоочистные сооружения подаются стоки с разными характеристиками, в приемных емкостях образуется смесь металлосодержащих многокомпонентных вод. Водоочистные сооружения, работающие на большинстве предприятий, не могут очистить воду до нормативных показателей.

Анализ, согласно классификации, предложенной в России, показал, что наиболее распространенными компонентами являются примеси четвертой группы, к которым относятся кислоты, щелочи и соли. Эти загрязнения могут находиться в виде простых соединений и комплексных ионов.

Наблюдаемая тенденция увеличения содержания комплексных ионов и сопутствующих веществ требует использования более сложных технологических решений.

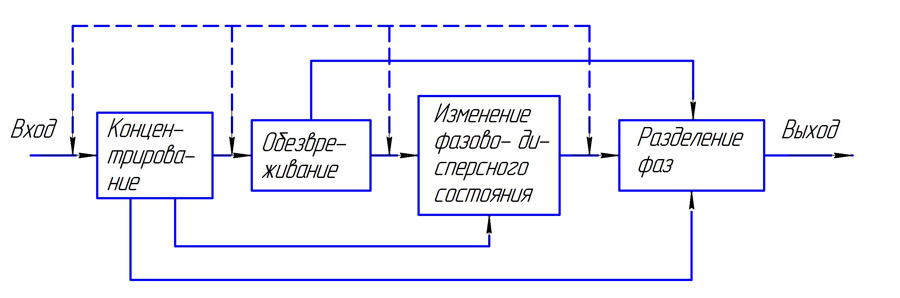

Учитывая классификацию загрязнений по фазово-дисперсному состоянию, очистные процессы делятся на две большие группы: преобразование примесей и их разделение.

Каждая группа делится на два класса: 1 – изменение фазово-дисперсного состояния компонентов и их обезвреживание, 2 – разделение фаз и концентрирование загрязнений.

Для разделения фаз чаще всего применяют отстаивание, флотацию, осветление в слое взвешенного осадка и фильтрование; при изменении фазово-дисперсного состояния – коагуляцию, флокуляцию, а также регулирование активной реакции (рН) и окислительно-восстановительного потенциала (Eh) среды, при обезвреживании – регулирование рН и Eh среды. Технологии, используемые для концентрирования, в основном применяют в локальных системах, или в порядке исключения для конечной доочистки в централизованных системах.

Подбор технологии начинается с применения концентрирования загрязнений, особенно, если они могут повторно применяться в основном производстве, или быть утилизированы (рис. 1). Далее происходит обезвреживание, изменение фазово-дисперсного состояния и разделение фаз.

Рис.1. Последовательность выбора процессов для очистки металлосодержащих СВ

Ответьте на 5 вопросов и получите ТКП

Ответьте на 5 вопросов и получите ТКП на очистные сооружения и гарантированную скидку

ОСНОВНЫЕ СХЕМЫ ОЧИСТКИ СТОЧНЫХ ВОД ОТ МЕТАЛЛОВ

В условиях формирования состава МС необходимы решения по пересмотру имеющихся и внедрению новых технологий (табл. 1). По гидродинамическому режиму функционирования, установки можно разделить на проточные и непроточные. В первых, наиболее применяемых, реализуются все упомянутые процессы. Во вторых — неочищенные стоки подаются периодически, а после очистки установки опорожняются. К таким сооружениям относятся реакторы, выпарные установки и отстойники, некоторые типы фильтров, в частности нутч-фильтры.

Непроточные ОС позволяют более точно контролировать изменение значений рН и Eh, дозирование реагентов, коагуляцию и флокуляцию, т.е. эффективнее осуществлять процессы очистки. Непроточные используются, когда реакции, например, гидролиза или окислительно восстановительные, медленно идут и требуют значительного времени. Это особенно важно при очистке вод, имеющих в составе разнообразные органические и неорганические соединения, качество и количество которых значительно колеблются в течение небольшого промежутка времени. В данной ситуации регулировка параметров процесса в проточных ОС трудна, или невозможна и не позволяет добиться нужного качества очистки от ионов тяжелых Ме и других соединений. Основным недостатком непроточных установок является сложность организации непрерывного цикла и их гидравлической стыковки с проточными.

Таблица I. Основные технологические решения при рационализации технологических схем очистки сточных вод от металлов.

| Показатель сточных вод | Технологический прием рационализации |

| Высокая концентрация тяжелых металлов | Применение непроточных комбинированных сооружений (реакторов-отстойников, реакторов-накопителей и др.); прямая подача сточных вод после подщелачивания на сооружения для обезвоживания осадка |

| Значительные колебания рН и концентраций загрязняющих веществ | Применение непроточных реакторов- накопителей; использование многоступенчатого регулирования рН; применение растворов с разной концентрацией реагентов |

| Наличие концентраций металлов с разными значениями рН гидратообразования | Использование многоступенчатого разделения фаз (двухступенчатых флотаторов, отстойников и фильтров); отдельное регулирование рН перед каждой ступенью разделения фаз |

| Наличие в сточной воде комплексообразователей | Использование непроточных реакторов- накопителей для обезвреживания комплексов: Cr (VI), цианидов, аммония и др. Применение для очистки сульфида натрия и других специальных реагентов |

| Наличие в сточной воде органических примесей | Предварительное удаление органических веществ с помощью коагулянтов и специальных сорбентов; использование многоступенчатого введения реагентов и разделения фаз |

| Необходимость глубокой очистки от ИТМ | Применение сульфида натрия, коагулянтов, сорбентов и других специальных реагентов; использование многоступенчатого разделения фаз с дополнительным введением реагентов осадителей |

| Высокая концентрация органических примесей и ХПК | Использование ионов тяжелых металлов, которые находятся в сточной воде; применение коагулянтов и специальных сорбентов; использование многоступенчатого введения реагентов и разделения фаз; применение специальных технологий и сооружений для финишной доочистки |

| Необходимость деминерлизации очищенной сточной воды | Использование ионного обмена, обратного осмоса или электродиализа с дополнительным ионным обменом |

Использование непроточных ОС дает возможность соединить функционал разного оборудования, в частности при установке реакторов-смесителей, реакторов-накопителей и реакторов-отстойников, в реализации многих процессов обработки. Это позволяет уменьшить общее количество разнотипного оборудования на водоочистных станциях.

Разделяют следующие схемы: проточные, непроточные и непроточно-проточные, сочетающие аппараты обоих типов.

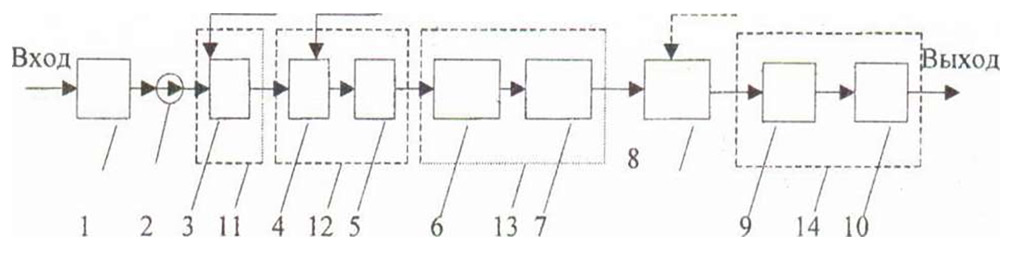

Основная проточная схема представлена аппаратами для обезвреживания и изменения фазового состояния соединений, разделения фаз в несколько ступеней, допочистки от остатков ИТМ, деминерализации, а также (при необходимости) извлечения органических веществ (рис. 2)

Рис. 2. Базовая проточная технологическая схема очистки: 1 — накопитель; 2 — насос; 3 — реактор; 4 — смеситель; 5 — камера хлопьеобразования; 6 — сооружения для предварительного разделения фаз; 7 — сооружения для конечного разделения фаз; 8 — сооружения для доочистки воды от ИТМ; 9 — сорбционные фильтры; 10 — установки деминерализации; 11 — блок сооружений для обезвреживания примесей воды; 12 — то же для изменения фазово- дисперсного состояния примесей воды; 13 — то же для разделения фаз; 14 — то же для изъятия (концентрирования) инертных примесей

Надо отметить, что концентраты солей, отводимые с устройства деминерализации, не следует сбрасывать в начало водоочистных станций, так как растворенные соли трудно выделяются из стоков. В итоге эти соли накапливаются и повторно поступают в установки деминерализации.

Образующиеся концентраты солей должны подаваться на отдельную переработку, или на захоронение, что почти не учитывается в проектировании и строительстве водоочистных станций.

При функционировании проточной схемы стоки поступают в накопитель, где усредняются. Потом они подаются в блок оборудования для обезвреживания токсичных компонентов, в качестве которых в основном используют химические, или электрохимические реакторы. Затем в смесителях и камерах хлопьеобразования загрязнения переводятся в другое фазово-дисперсное состояние. Изъятие нерастворимых примесей осуществляется на блоке разделения фаз. Предварительная обработка происходит в отстойниках и флотаторах, а завершающая – на механических фильтрах с объемным фильтрованием. Для совместного удаления органических веществ, или снижения ХПК используется многоступенчатое разделение фаз с дополнительным вводом реагентов (коагулянтов и флокулянтов), или без него.

Для глубокого извлечения ионов тяжелых Ме стоки обрабатываются в блоке доочистки. Для этого применяются, например, реакторы с добавлением химреагентов и механические фильтры.

Дополнительная очистка проводится в специальных аппаратах. Вначале извлекается органика, а затем минсоли в специальных установках деминерализации.

Проточные схемы обеспечивают освобождение стоков от ионов тяжелых металлов и позволяют достичь необходимого качества. Они нашли широкое применение для обработки металлосодержащих СВ и довольно «гибкие» из-за сочетания аппаратов разного функционала. Основные минусы: применение накопителей, усреднителей значительных размеров, необходимость поддержания оптимальных параметров, ограничение содержания ионов тяжелых Ме в исходной воде (в сумме – не более 150 – 300 мг/дм3), снижение эффекта очистки из-за изменений концентраций исходных компонентов.

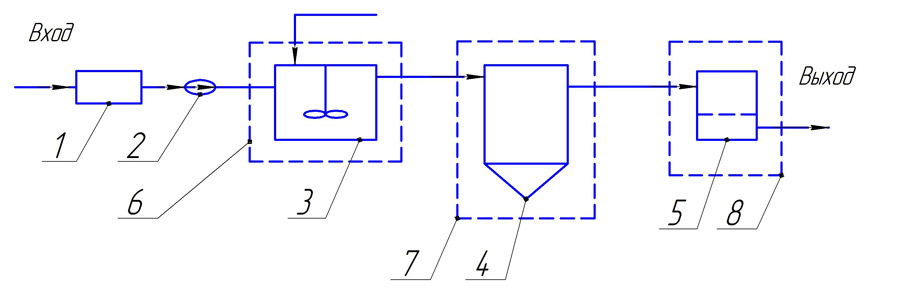

Основная непроточная система (рис. 3) включает оборудование, предназначенное для обезвреживания, изменения фазово-дисперсного состояния примесей и начального разделения фаз.

Рис. 3. Базовая непроточная технологическая схема очистки: 1 — накопитель; 2 — насос; 3 — реактор-смеситель; 4 — отстойник; 5 – нутч фильтр; 6 — блок сооружений для комбинированной обработки воды (обезвреживание и изменение фазово-дисперсного состояния примесей воды); 7 — то же для предварительного разделения фаз; 8 — то же для окончательного разделения фаз.

При применении этой схемы вода подается в накопитель и далее — в блок (реактор-смеситель) для обезвреживания токсичных примесей, или перевода их в другое фазово-дисперсное состояние. Затем применяют химреагенты. Предварительное извлечение нерастворимых компонентов происходит в отстойниках, а более глубокое – на нутч-фильтрах.

Непроточные схемы позволяют поддерживать оптимальные параметры очистки, дозировать необходимое количество реагентов и контролировать протекание реакций. Также они эффективно работают вне зависимости от колебаний качества исходной воды, используют минимальные объемы накопителей.

Однако они не извлекают вещества, для которых нужна установка проточных аппаратов, таких как флотаторы и аппараты деминерализации. В связи с чем эти схемы осуществляют только начальное удаление ионов тяжёлых металлов (в сумме – не менее 4-10мг/дм3) и иных веществ.

Обычно такие схемы используют для обезвреживания Cr (VI) цианидов и др. Для предварительного отделения взвеси целесообразно применять комбинированные установки (реактор-отстойник) с использованием накопителей, или без них. Если накопители не ставятся, то комбинированных реакторов (реактор-смеситель, реактор-отстойник) должно быть не менее двух. Сначала вода накапливается в первом, а затем – во втором. После наполнения в них дозируются реагенты с дальнейшим отстаиванием. Затем оборудование опорожняется и цикл его работы повторяется.

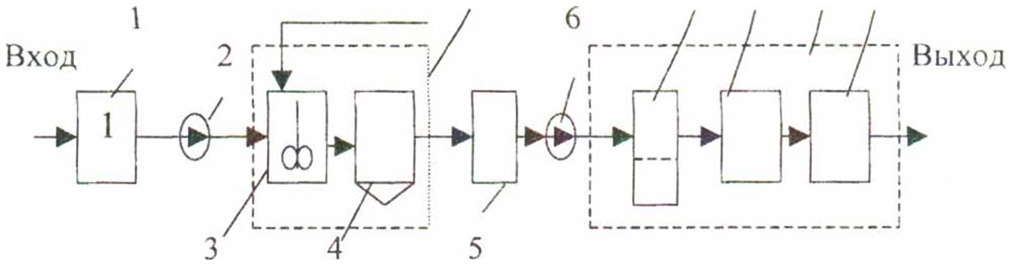

Непроточно-проточные схемы (рис. 4) являются наиболее перспективными, объединяют положительные качества обеих.

Рис. 4. Базовая непроточно-проточная технологическая схема очистки

На данный момент они практически не применяются, схемы не лишены недостатков, присущих непроточным (необходимости использования нескольких однотипных установок и большого количества разводящих трубопроводов). Однако они являются единственным вариантом, когда требуется высокая эффективность очистки при значительных варьированиях качества исходной воды и необходимости конкретного регулирования рН.

Возможно также применение комбинированных непроточных систем нескольких реакторов-отстойников. Стоки направляются на блок проточных сооружений для завершающего разделения фаз, доочистки, изъятия инертных примесей и деминерализации.

Особенность проточно-непроточных схем в том, что после обработки в блоке непроточных сооружений стоки накапливаются в промежуточной емкости, откуда насосом, реже, самотеком, идут в блок проточных очистных сооружений.

Необходимость промежуточной емкости обусловлена тем, что из непроточных сооружений вода выпускается залпом, с целью их быстрого опорожнения перед новым циклом наполнения, тогда как для обеспечения расчетных скоростей движения воды ее дальнейшая подача на проточные сооружения должна осуществляться с определенным расходом.

Таким образом, в непроточно-проточных системах непроточные реакторы применяются для регулирования параметров обработки и извлечения основной массы тяжелых Ме и других примесей, а блок проточных сооружений – при тонкой очистки, дополнительном удалении органических веществ, снижении ХПК и деминерализации.

Для выделения ионов металлов рационально использование электрохимического регулирования рН и Eh, например, для их осаждения, получения химреагентов и др. Это объясняется высокой минерализацией, что позволяет проводить электрохимическую обработку при низких затратах электроэнергии. Как показывает опыт, непроточные схемы используют в основном при производительности до 100-150м3/сут.

При большем объеме можно брать проточные или непроточно-проточные технологии. Причем, для металлосодержащих многокомпонентных стоков целесообразнее применять последние, имеющие очевидные преимущества по сравнению с проточными. При производительности > 1 500 — 2 000 м3/сут используются проточные.

Рассмотренные схемы имеют только главные блоки и составляют основу для разных технологий металлосодержащих многокомпонентных сточных вод, в зависимости от особенностей состава.

ВЫВОДЫ

Таким образом, в непроточно-проточных схемах блок непроточных сооружений применяется для регулирования параметров и извлечения основной массы загрязнений, а в проточных – для тонкой очистки, дополнительного удаления органических веществ, снижения ХПК и деминерализации.

Следует сказать, что при удалении Ме целесообразно использование электрохимического регулирования рН и Eh, например, для осаждения ионов Ме, получения химреагентов и др. Это объясняется высокой минерализацией, что позволяет проводить электрохимическую обработку при низких затратах эл.энергии. Как показывает опыт, непроточные реакторы применяются в основном при производительности до 150 м3/сут.

При большем расходе можно использовать проточные или непроточно-проточные системы. Причем, для очистки МС целесообразнее брать непроточно-проточные системы, имеющие очевидные преимущества по сравнению с проточными. При объеме > 1 500 — 2 000 м3/сут рекомендуется использовать проточные схемы.

Реагентный метод очистки сточных вод

Промышленные сточные воды часто содержат опасные соединения со значительной атомной массой. Этим соединениям присущи свойства металлов, а сами вещества называются тяжелыми металлами – ценными в производстве и опасными для окружающей среды. Процесс выделения данных веществ из очищаемой воды – это и есть очистка стоков от тяжелых металлов. Она может осуществляться разными методами – мембранным, ионным, сорбционным и путем электролиза.

Основы очистки сточных вод. Тяжелые металлы и методы их удаления

Очистка стоков от ионов тяжелых металлов производится за счет перевода ионов тяжелых металлов в нерастворимые соединения в ходе нейтрализации сточных вод с применением различных щелочных реагентов. Так при нейтрализации кислых стоков известковым молоком с высоким содержанием известняка, растворами соды ионы тяжелых металлов начинают осаждаться в виде карбонатов. Последние в воде менее растворимы, чем соответствующие гидроксиды. Кроме того, все основные карбонаты осаждаются при сравнительно невысоких значениях рН (более низких, чем соответствующие гидроксиды).

Как происходит очистка сточных вод от тяжелых металлов?

При одновременно осаждении гидроксидов нескольких металлов при равной величине рН достигаются более высокие результаты, чем при раздельном осаждении каждого металла по отдельности. При локальном обезвреживании никель, цинк, кадмий содержащих потоков в роли щелочного реагента желательно использовать известь. Расход извести при этом составляет на 1 весовую часть кадмия — 0,5 в.ч. СаО, никеля — 0,8 в.ч. СаО, а также цинка — 1,2 в.ч. СаО. При небольшом объеме стоков обычно используется периодическая схема очистки, а при значительных – непрерывная либо смешанная.

Осаждение нерастворимых соединений происходит в отстойниках (предпочтительно вертикальных). Число отстойников – минимум два, оба должны быть рабочими. Продолжительность отстаивания – от двух часов. Для ускорения осветления прошедших нейтрализацию сточных вод к ним рекомендуется добавлять синтетический флокулянт полиакриламид.

Влажность осадка после прохождения отстойников составляет 98-99,5%. Для ее снижения рекомендуется дополнительное отстаивание веществ в шламоуплотнителе в течение нескольких дней. После шламоуплотнителя влажность падает до 95-97%. В некоторых случаях до сброса очищенных стоков в канализацию либо при их дальнейшем обессоливании с применением ионного обмена, электродиализа производится снижение концентрации взвешенных частиц в очищенной воде. Осветление будет осуществляться путем фильтрования через устройства с песчаной, двухслойной или плавающей загрузкой ФПЗ.

Методы очистки сточных вод от ионов тяжелых металлов

Для удаления ионов тяжелых металлов, кроме реагентного (самый популярный вариант), могут применяться и другие решения.

Реагентная очистка сточных воды от ионов тяжелых металлов

Самое широкое распространение в практике водоочистки от ионов тяжелых металлов имеет реагентный метод. Он включает процессы нейтрализации, окислительные и восстановительные реакции, осаждение, обезвоживание осадка, позволяет удалять ИТМ. Ионы тяжелых металлов в данном случае переводятся в гидроксидные соединения за счет повышения рН усредненных стоков до показателей их гидратообразования с осаждением и фильтрацией.

Главное достоинство реагентного метода – эффективное обезвреживание кислотно-щелочных стоков разных объемов с любой заданной концентрацией ионов тяжелых металлов. Недостатки – значительный расход реагентов, получение неутилизируемого осадка, повышение солесодержания стоков, очищенных от ИТМ, значительные эксплуатационные расходы, необходимость организации системы содержания реагентного хозяйства.

Ионнообменный метод

Ионообменный метод используется для удаления ионов металлов, прочих примесей, обессоливания. Его суть состоит в способности ионообменных материалов убирать из растворов электролита ионы, а давать эквивалентное количество ионов ионита. Для очистки используются синтетические ионообменные смолы в виде гранул – иониты. Они состоят из полимерных веществ, нерастворимых в воде, имеют на поверхности подвижные ионы, которые при соблюдении определенных условий вступают в реакции обмена с ионами аналогичного знака, которые есть в воде. Существуют слабо- и сильнокислые катиониты с анионитами, в отдельную категорию выделяются иониты смешанного действия. Избирательное поглощение молекул загрязняющих веществ поверхностью твердого адсорбента происходит в результате воздействия на них поверхностных неуравновешенных сил адсорбента.

Ионообменные смолы способны к регенерации, которая осуществляется насыщенными растворами. Процессы восстановления протекают автоматически, время регенерации составляет в среднем 2 часа.

Умягчение катионированием

Умягчение катионированием – еще один часто используемый способ обессоливания. Он предполагает обработку воды методом ионного обмена, в результате которой начинается катионный обмен. В зависимости от типа ионов различается два вида процесса – Н и Na.

Натрий-катионитовый метод эффективно умягчает воду в том случае, если содержание взвешенных частиц в ней составляет до 8 мг/л. Жесткость снижается при одноступенчатом натрий-катионировании до 0,05-0,1 мг-экв/л, а при двухступенчатом максимально до 0,01 мг-экв/л. Достоинства данного варианта – простая утилизация продуктов регенерации, дешевизна.

Водород-катионитовый метод используется для глубокого умягчения. В его основе лежит фильтрация стоков через слой катионита. рН фильтрата снижается за счет кислот, образующихся в процессе очистки.

Ионный обмен

Для очистки стоков от анионов сильных кислот применяется технологическая схема одноступенчатого Н-кати и ОН-анионирования с применением сильнокислотного катионита, слабоосновного анионита. Для глубокой очистки сточных вод применяется одно-или двухступенчатое Н-катионирование с последующим двухступенчатым ОН-анионированием. Если в стоках много диоксида углерода и его солей, то емкость сильноосновного анионита быстро истощается. Для уменьшения истощения стоки после катионитового фильтра дегазируют в специальных приборах.

Цеолиты

Цеолиты – это алюмосиликаты, которые имеют пористую регулярную структуру. Из мелких кристалликов синтетических или природных цеолитов с помощью связующего либо без него формируются мелкие гранулы. Цеолиты широко используются для улавливания паров воды, в нефтеперерабатывающей промышленности в целях очистки и регенерации масел, увеличения степени очистки, качества жидких топлив. Как и многие другие адсорбенты, цеолиты подходят для очистки отходов пищевой промышленности, стоков промышленных газовых выбросов от органики. Цеолиты обладают ионообменными свойствами – на данный момент они широко используются в промышленности, сельском хозяйстве. Сфера применения веществ вообще очень широкая – они могут выполнять роль катализатора, улучшающего качество почв компонента, удобрения и так далее. Промышленные адсорбенты имеют пористую структуру и развитые внутренние поверхности, за счет чего поглощают значительные объемы адсорбируемого компонента.

Электродиализ

Электpодиализ – это пpоцесс пеpеноса ионов чеpез мембpаны под воздействием электpического поля. Для очистки стоков методов электpодиализа используются электpохимически активные мембpаны ионитового типа. Метод электpодиализа может использоваться для удаления малоконцентpиpованных стоков минеpальных солей для повтоpного использования обессоленных водных масс в пpоизводстве либо переработки высококонцентpиpованных вод в целях регенерации из них ценных веществ. Удаление солей происходит в многокамерных аппаратах, где плоские мембраны располагаются параллельно.

Внутренний электролиз

Под внутренним электролизом подразумевается выделение из растворов металлов в ходе гальванического процесса. Электролиз начинается при соединении электродной пары внешним проводником либо муфтой и длится до тех пор, пока металл полностью не осядет. Когда гальваническая пара погружается в раствор, возникает требуемая разность потенциалов. На менее активном металле (это катод) начинаются процессы восстановления с выделением определенного металла из раствора. Более легкоотрицаемые металлы растворяются (формула химического процесса – Me + m * H O — Me * m * H O + z * e ). Затем ионы металла под воздействием электрического поля начинают разряжаться ( Me * l * H O + ze — Me + l * H O ).

Цементация

Цементация – отдельная разновидность внутреннего электролиза, в ходе которой менее активный металл проходит процесс восстановления на более активном. Речь идет об аноде, который в результате сложных химических реакций растворяется.

Электрохимический метод

Электролиз – еще один широко применяемый для выделения из растворов металлов метод. Сложнее всего с применением электролиза выделять частицы, которые содержатся в стоках в небольших концентрациях. Процесс осуществляется в двух режимах – либо при постоянном потенциале, либо при неизменной плотности.

При постоянной силе тока электролиз для очистки растворов с разными сортами ионов использовать нежелательно, чтобы в течение заданного срока времени плотность тока предельных значений не превышала. В противном случае еще до окончательного завершения процесса выделения данного металла потенциал электрода может достичь той вершины, при которой начнется выделения уже другого металла, и состав осадка получится неопределенным. Раздельное выделение металлов обеспечивается за счет достаточного различия в потенциалах ионного разряда определяемых металлов (данный показатель обуславливается разницей в нормальных потенциалах, перенапряжении или и тем, и другим показателем).

Общая характеристика гальванического производства

Производства, деятельность которых связана с электрохимической или химической обработкой металлов, считаются самыми вредными для среды. Особую опасность несут тяжелые металлы, под воздействием которых у человека развиваются опасные патологии сердца, печени, сосудов, нервной системы. Кроме того, тяжелые металлы имеют мутагенное действие. Именно по этим причинам вопросы эффективной очистки стоков в процессе обработки металлов на производствах на данный момент являются актуальными.

Состав сточных вод гальванических цехов

Металлообрабатывающие заводы цветной металлургической промышленности потребляют значительные объемы воды в ходе реализации основных технологических процессов. Только при промывке изделий после химических, гальванических покрытий ежегодно вымывается от 3300 т цинка, 2400 т никеля, 125 т олова, 460 т меди, 500 т хpома, 135 т кадмия.

Очистка сточных вод гальванических цехов от тяжелых металлов: все существующие способы

Для снижения уровня экологической опасности производств используются разные способы извлечения металлических примесей из вод промывки. Процессы очистки стоков базируются на химических, физических и биологических процессах. Потребность в значительных капитальных затратах на строительство очистных сооружений, экономическая целесообразность которых в большинстве случаев проявляется только в рамках рассмотрения экологических задач народно-хозяйственного, регионального масштаба, затрудняет расширение сфер их применения.

Сдерживается процесс внедрения передового оборудования и из-за дефицита определенных химикатов, материалов, устройств. Главными задачами в этой связи является разработка новых способов очистки и усовершенствование старых. В комплексе это должно уменьшить капитальные расходы на очистку воды и массово внедрить автоматические передовые системы, что в итоге приведет к снижению эксплуатационных расходов. Глубокая очистка стоков способна не только улучшить экологию окружающей среды, открыть источники для получения ценных металлов.

Применение аппараты вихревого слоя в процессах очистки сточных вод гальванических цехов

В ходе очистки стоков гальванических цехов широко применяются аппараты вихревого слоя. Они предназначены для ускорения химических и физических процессов. АВС – это герметичная установка, которая оснащается системой охлаждения, рабочей камерой, электромагнитным устройством, пультом управления. Внутри камеры находятся ферромагнитные частички, которые приводятся в хаотичное движение за счет действия электромагнитного поля. Эффективность всех рабочих процессов установки зависит от скорости перемещения и частоты соударения частичек внутри камеры. На данные показатели оказывают влияние изменения напряжения поля.

Обработка воды в аппаратах АВС позволяет удалять кишечные палочки, протеи, бактероиды, гельминты, другие анаэробные микроорганизмы. Степень дезинвазии определяется с учетом продолжительности обработки воды электромагнитным полем и вихревым слоем ферромагнитных частиц. АВС способствует повышению скорости процесса дезинвазии, позволяет экономить электроэнергию. Аппараты вихревого слоя могут использоваться в комплексе с другими видами очистки, что позволяет достигать максимально эффективных результатов водообработки.

Выводы

Проблема утилизации стоков с примесями тяжелых металлов сегодня стоит особенно остро. Для удаления железа используются разные методики, которые делятся на регенеративные и деструктивные. Самым популярным является реагентный метод – дешевый, простой и эффективный.

Источник https://acs-nnov.ru/ochistka-stochnyh-vod-ot-metallov.html

Источник http://global-aqua.ru/ochistka-stochnykh-vod/reagentnyy-metod-ochistki-stochnykh-vod.html

Источник