Содержание

Оборудование для порошковой покраски: объясняем тщательно

Порошковая покраска своими руками требует наличия специального оборудования, которое можно приобрести или частично изготовить самостоятельно. Независимо от принятого решения, это довольно трудоемкий и затратный процесс. Но такой вариант нанесения краски является одним из самых эффективных, поскольку получаемое покрытие отличается прочностью и долговечностью.

Как выглядит производственный процесс?

В большинстве автомобильных мастерских под линию по покраске дисков выделяют отдельное помещение, где устанавливают целый комплекс оборудования. Стоимость такого оборудования высокая, но при правильном построении бизнес процессов, можно быстро отбить вложенные средства.

Сама технологическая линия оборудования для порошковой покраски дисков разделяется на три сегмента:

- подготовительная зона.

- участок нанесения порошковых материалов на диски.

- печь для полимеризации нанесенных составов.

Между всеми тремя ветками, обычно сооружают транспортировочную систему, которая исключает контакт работника с поверхностью деталей и таким образом обеспечивает не только повышенные меры безопасности, но и уберегают от повторного загрязнения дисков, путем тактильного контакта или же попадания пыли. На самой транспортировочной линии есть целый набор крепежных элементов, с помощью которого можно фиксировать практически любую деталь.

У нас есть всё для порошковой покраски

Вы можете купить порошковую краску, хим растворы, составы и средства для обезжиривания металла, удаления краски, порошковое оборудование и другие, необходимые для участка покраски, расходные материалы.

Подготовительная зона

Качество предварительной подготовки поверхности, во многом влияет на финишный результат работы. В подготовку включают следующее этапы: зачистка поверхности с помощью абразивных элементов, обезжиривание дисков и удаление всех масляных пятен, и итоговая сушка.

Качество предварительной подготовки поверхности, во многом влияет на финишный результат работы. В подготовку включают следующее этапы: зачистка поверхности с помощью абразивных элементов, обезжиривание дисков и удаление всех масляных пятен, и итоговая сушка.

Исходя из этих требований, минимальный набор оборудования на этом шаге состоит из следующих позиций:

- пескоструйная установка, для зачистки дисков от старой краски и ржавчины.

- промывочные ванны с обезжиривающим средством.

- сушильная камера.

Не стоит пренебрегать этапом обезжиривания деталей, ведь при попадании масляных составов на обрабатываемом участке, скорее всего, возникнут дефекты, и всю работу нужно будет переделывать повторно. Часто мастера осуществляют, погружают очищенные диски по 2 – 3 раза в ванны с раствором в котором используется профессиональные составы для удаления жировых и масляных наплывов. Далее колесные автомобильные диски под воздействием теплого сжатого воздуха обрабатывают в специальной сушильной камере.

Оборудование для порошковой покраски: выбор и самостоятельное изготовление

Многие необходимые инструменты и приспособления можно изготовить своими руками. Это позволит значительно сэкономить, но потребует много сил и времени. Для получения оптимального результата некоторое оборудование рекомендуется приобретать.

Распылитель

Распылитель является одним из важнейших инструментов, от качества напыления зависит то, каким получится покрытие. Поэтому лучше отказаться от самостоятельного создания приспособления и отдать предпочтение готовым вариантам. Принцип окрашивания заключается в том, что частички краски, проходя через пистолет, приобретают определенный заряд.

Прибор бывает двух основных видов:

- Электростатический. В нем частички заряжаются от постороннего воздействия. С его помощью можно красить любыми видами порошковых составов.

- Трибостатический. Этот вариант более простой, частицы приобретают заряд за счет быстрого вылета из сопла и трения между собой. Такой метод напыления требует соблюдения определенных условий, на качество покрытия оказывает влияние влажность. Также необходимо правильно рассчитать длину подсоединенного шланга, которая зависит от мощности компрессора.

Трибостатический способ обработки на данный момент считается наиболее прогрессивным

Трибостатический способ обработки на данный момент считается наиболее прогрессивным

Наиболее популярными являются следующие модели распылительных устройств:

- Интересный вариант – пистолет «Старт», особенно с серийным номером 50. Такая разновидность универсальна и сочетает в себе обе технологии нанесения краски. С этой целью прибор снабжается дополнительной трубкой для трибостатического напыления.

- Более доступным является «Лидер». Он позволяет выполнять работы в домашних условиях. Отличается небольшим расходом краски.

- Для профессиональных процессов и масштабного производства отличным решением будет оборудование марки «Тесла». Стоимость такой установки значительно превышает предыдущие варианты, но обеспечивает комфортный уровень работы.

От качества пистолета во многом зависит равномерность укрывающего слоя порошка

От качества пистолета во многом зависит равномерность укрывающего слоя порошка

Естественно, для самостоятельного использования подойдут более простые виды ручных распылителей.

Важно! Независимо от выбранного варианта, все разновидности должны быть снабжены источником заземления.

Любители мастерить могут собственноручно сделать пистолет-краскопульт. Весь процесс прекрасно демонстрирует это видео:

Камера окраски

Покрасочную камеру можно изготовить самостоятельно, для этого не потребуются сложные материалы. Но многие мастера считают, что от этого участка можно отказаться. Действительно, если мероприятие проводится единожды, то достаточно подготовить удобное и чистое место, которое закрывается плотной полиэтиленовой пленкой. Но при постоянных работах такое приспособление будет нелишним.

При маленьких объемах вполне достаточно небольшого покрасочного шкафа

При маленьких объемах вполне достаточно небольшого покрасочного шкафа

Алгоритм создания камеры:

- Сваривается каркас нужного размера, для этого используется металлический профиль. Если покраска будет проводиться в специальном помещении, то при наличии свободного места камеру делают стационарной. Создаваемый бокс должен быть достаточно просторным.

- С внешней стороны профиль обшивается листами железа, с внутренней укладывается теплоизоляция. Необходимо добиться предельной герметичности, что позволит сохранить большую часть неиспользуемого порошка.

- Для лучшего сбора краски пол рекомендуется сделать решетчатым.

- Отдельно предусматривается принудительная вентиляция.

Упростить задачу можно, расположив покрасочный участок вдоль одной из стен помещения. Смежные поверхности обшиваются листами железа, место подвеса располагается на некотором удалении от стены, а под ним размещается контейнер для частичного сбора состава. Пространство закрывается плотным занавесом.

Именно печь – один из самых важных элементов при выполнении порошковой покраски. Она необходима для расплавления нанесенных на поверхность детали частиц состава. Важным условием является выбор оптимальной температуры. Суть процесса полимеризации заключается в том, что нагреть нужно не поверхность, а полностью изделие, которое подвергается обработке.

Изготовление печи

Изготовление такого устройства – не самая легкая процедура. Подробный алгоритм процесса включает несколько этапов.

Подготовка необходимого материала

Для создания печи потребуется:

- сварочный аппарат;

- болгарка;

- дрель с насадками по металлу;

- ножницы.

Минимальный набор инструмента для создания жарочного шкафа

Минимальный набор инструмента для создания жарочного шкафа

- плиты базальтовой ваты толщиной 100 мм;

- металлический профиль размером 5*2 см;

- оцинкованные листы стали;

- тангенциальный вентилятор;

- тэны (для камеры шириной и глубиной 100 см при высоте 200 см потребуется 12 шт.);

- термодатчики и блок контроля.

Экономить на качестве составляющих жарочного шкафа нельзя

Экономить на качестве составляющих жарочного шкафа нельзя

На заметку! К изготовлению сушильной камеры необходимо подходить со всей ответственностью. Лучше изначально выполнить работы качественно, чем исправлять возникшие проблемы.

Создание каркаса и подключение

Конструкция сваривается по определенной схеме:

-

Выполняются индивидуальные расчеты. При создании чертежа большое внимание уделяется дверному проему: чтобы исключить потерю тепла, дверь должна прилегать очень плотно.

Сечение профильной трубы подбирается по толщине базальтовых плит

Сечение профильной трубы подбирается по толщине базальтовых плит

Внутренняя обшивка выполняется по той же схеме, что и наружная

Внутренняя обшивка выполняется по той же схеме, что и наружная

Питающий кабель подбирается в соответствии с мощностью тэнов

Питающий кабель подбирается в соответствии с мощностью тэнов

После сборки шкаф для полимеризации краски следует прогреть вхолостую

После сборки шкаф для полимеризации краски следует прогреть вхолостую

Камера тестируется на обработанной порошком детали, определяются оптимальные настройки. Ввиду того что печь и пистолет для окрашивания имеют самое большое значение, именно их изготавливают или приобретают в первую очередь.

На заметку! Чтобы покрасить небольшие единичные элементы, для запекания можно использовать обычную бытовую духовку.

Участок нанесение порошковой краски на диски

Нанесение порошковых материалов на диски осуществляют на стенде, который оборудуется системой фильтрации, сбора остаточного материала и мощной вентиляцией. Все эти меры позволяют не только безопасно работать мастеру, но и влияют на экономичность и скорость работы с покрасочным стендом.

Из всего оборудования для покраски дисков порошковой краской стенд играет важную роль. Он представляет собой камеру тупикового или сквозного типа, которая ограничивает зону разлета частиц воздушно пылевой смеси краски. Входящие в состав компрессоры подают воздушный поток под давлением в краскопульты для порошковой краски. Тут важно следить за фильтрацией воздуха, так как при попадании пыли или же влаги на материал, получить качественное покрытие в результате у вас не получится.

Распылители краски используют двух видов: электростатические и трибостатические. Большей популярностью пользуются именно электростатические варианты краскопультов, так как ускоряют процесс покраски. Трибостатические распылители в основном используют при работе с деталями сложной геометрии, и сама процедура занимает больше времени.

Электростатические распылители используют в своей основе для заряда воздушно-пылевой смеси краски принудительный коронный разряд. В тех же трибостатических устройствах используется статический заряд, который образуется за счет трения частиц краски друг о друга.

Абсолютно все оборудование, подключенное к покрасочному стенду, требует заземления, ведь вы будете работать с высоким напряжением.

Важной цепочкой стенда является система фильтрации и сбора лишнего порошка, который не оседает на поверхности дисков. Такой материал попадает в специальные камеры, и в будущем его либо повторно используют, либо продают как вторичное сырье для других предприятий. Это существенно экономит деньги для владельца СТО, поскольку цена на порошковую краску не маленькая.

Как красить порошковой краской

После того как все оборудование собрано, куплено и налажено, можно самостоятельно окрашивать металлические детали.

Выбор краски

Порошковые краски разделяются на две

- Термопластичные. Принцип получения покрытия заключается в том, что порошок наносится на деталь, которая подвергается запеканию. Воздействие на создаваемый слой оказывает только температура. В эту группу входят составы на основе поливинилбутирала, полимеров, полиамида, полиэлифина.

- Термореактивные. Суть процесса в том, что сплавление сопровождается определенной химической реакцией. Это позволяет получить поверхность, стойкую к любым воздействиям. Варианты таких смесей: эпоксидные, полиэфирные, эпоксидно-полиэфирные, полиуретановые.

Следует учитывать, что цвет выбранной краски не подвергается колеровке.

Как термопластичные, так и термореактивные составы имеют широкую цветовую гамму

Как термопластичные, так и термореактивные составы имеют широкую цветовую гамму

Технология окрашивания

Домашние работы требуют создания определенных условий. Все процессы распределяются по участкам, чтобы исключить нарушение технологии окраски из-за пыли и грязи.

-

Проводится обработка металла. Поверхность тщательно очищается от старого слоя. Если наблюдаются следы чернения или воронения, то покрытие необходимо полностью удалить.

Если деталь имеет старое покрытие, то оно в обязательном порядке снимается

Если деталь имеет старое покрытие, то оно в обязательном порядке снимается

Нанесение порошкового покрытия

Нанесение порошкового покрытия

Температура запекания покрытия зависит от вида состава, но в любом случае она не должна быть выше 200ºС

Температура запекания покрытия зависит от вида состава, но в любом случае она не должна быть выше 200ºС

Естественно, что для получения оптимального результата потребуется некоторое время, чтобы правильно настроить все оборудование и разработать четкую последовательность технологического процесса. Но при соблюдении всех условий результат превзойдет все ожидания.

Какое оборудование для порошковой окраски требуется по технологии?

Вся суть процесса окраски состоит в нескольких основных этапах:

- Очистка поверхности, на которую будет наноситься краска.

- Этот этап подразумевает не только чистку от загрязнений, но и полное обезжиривание.

- Само нанесение краски на обработанную поверхность детали.

- Воздействие на покрытую поверхность для «запекания» краски и ее полимеризации.

- Охлаждение покрытой поверхности.

Окраска изделия или его элемента происходит на транспортной линии, так как это поможет легко передвигать его между этапами обработки: от напыления на поверхность, до камеры, где оно поляризуется, а также в обратном порядке.

Действия происходят без перерыва, именно поэтому повышается продуктивность и скорость окраски.

Изначально детали подвешиваются на транспортировочную систему, очень важно определить те части, которые должны быть покрыты, и те, которые нет.

Это поможет не только обозначить места, подходящие для сверления отверстия, за которое детали будут подвешиваться, но и сэкономить немного места методом правильного их эффективного размещения.

После покрытия предстоит пройти обжиг, а именно сушку высокой температурой в отделении печи.

Сразу после того, как изделие высушено, полностью избавлено от влаги, его можно охладить.

Уже охлажденное изделие попадает в специальный отсек, где напыление краски происходит под влиянием сжатого воздуха. А сам прибор, в котором наносится покрытие — это электрический распылитель. В нем электрически заряженные частицы краски распределяются по поверхности и создают равномерный слой.

Затем опять наступает очередь полимеризации: покрытие укрепляется, после чего подлежит охлаждению.

Важно тщательно подготовиться ко всем технологическим этапам, ведь от них тоже зависит, как ляжет окрас и ляжет ли вообще.

Обезжиривание и чистка изделия — это то, о чем никогда не стоит забывать, поскольку это основа подготовки к окраске. Делать очистку можно механическим способом, а также используя различные средства и химикаты.

Очень часто используют наждаку, как один из самых доступных вариантов, либо шлифовальные машины.

После всего этого остается определенное количество краски, которая не осела на изделии. В дальнейшем её необходимо утилизировать, а иногда можно использовать повторно.

Камера напыления – один из ключевых видов оборудования для порошковой окраски.

Она имеет несколько уровней фильтрации и делится на такие виды как: тупиковая и проходная.

Тупиковая больше подойдет для мелких деталей, а проходная — для длинных и габаритных.

Сейчас во многих покрасочных цехах используют автоматические камеры для окрашивания и нанесения, так как в них наносят краску при помощи специальных пистолетов (манипуляторов).

Электростатический (заряженный) порошок для окраски распределяется при помощи пульверизатора.

1) Где применяется порошковая окраска?

Есть несколько основных областей, где данный способ активно применяют, и все они достаточно обоснованы:

- комплектующие и детали;

- окраска изделий, использующихся для целей взаимодействия с высокими температурами;

- покраска керамических изделий и изделий из камня;

- покрытие стеклянных изделий.

2) Какие виды порошковой окраски существуют?

Кардинально технология и суть порошковой окраски, равно как и оборудование, не меняются.

Но, тем не менее, есть определенные особенности у каждого вида краски, от чего можно считать распыление каждого из них отдельным способом:

Полиэфирная — имеет довольно высокую прочность, не подвержена надколам и деформации.

Характеризуется необычной структурой и отличается высокой стойкостью к растворителям разных типов.

Фотохимическая — твердеет от воздействия ультрафиолетового света и температуры.

Самым выгодным преимуществом можно считать возможность снижения влияния на изделие высокой температуры, особенно, если оно имеет к ней чувствительность.

Печь для полимеризации

В таких камерах происходит термическая обработка нанесенного порошкового состава, который расплавляется и образует равномерную пленку по всей поверхности дисков. По своей конструкции печь для полимеризации материала представляет собой камеру, в стенках которой установлены ТЭНы. Мощность и уровень температуры во многом зависит от размеров камеры и количества изделий, загружаемых в нее для обработки.

В случае с порошковой покраской дисков, размеры камеры выбирают компактного типа, например, 2,2м – 1,4м – 1,7м. Такие габариты позволяют при минимальных затратах ресурсов быстро прогревать камеру и одновременно обрабатывать 4 – 20 дисков. Далее после термической обработки, диски снова обрабатывают теплым сжатым воздухом для удаления остаточной пыли и обеспечения процесса равномерного остывания детали.

А какое дополнительное оборудование для нанесения порошковой краски на диски используете вы?

На что нужно обращать внимание при выборе оборудования для порошковой окраски?

Выбирая оборудование для порошковой окраски, стоит руководствоваться не только качеством и ценой, важно учитывать и такие факторы как:

- Помещение, в котором оно будет находиться, так как соотношение места, на котором находятся установки, и самого помещения должны соответствовать правилам безопасности и не мешать комфортной работе.

- Если большой площади нет, то стоит начать с использования оборудования для окраски с небольшими габаритами.

- Вид окрашиваемых изделий тоже важен, так как если помещение внушительных масштабов, но само изделие имеет небольшие габариты, нет необходимости покупать огромные установки.

- Выбор того, какую брать печь (электрическую, или газовую) зависит больше от удобства и возможностей, но на процесс не особенно влияет.

- Если будет необходимость часто менять цвета, лучше выбирать камеру напыления с двухступенчатой системой рекуперации.

- При выборе распылителя стоит руководствоваться объемами покрасочных работ, большие – электростатическая, маленькие — трибостатическая.

- Способ подготовки изделия к покраске зависит от того, как удобнее и выгоднее.

- Наиболее популярным является ручной, так как он позволяет более внимательно контролировать качество очистки.

- Наличие у фирмы, которая предоставляет оборудование, сервисного обслуживания и гарантии.

Планируете заниматься порошковой окраской?

На данном видео вы можете увидеть весь процесс «от и до»:

Теперь зная, какое оборудование для порошковой окраски необходимо, за какие процессы производства отвечает каждая установка и как выбрать правильный комплект, вы сможете смело начать планировать свой собственный бизнес…

Рекуператор и транспортная система

Остатки порошковой краски собирают с помощью рекуператора. Вместо него на первых порах можно использовать циклонного типа пылесос. В данном случае нужно предварительно проверить мощность электросети в помещении и проследить за тем, чтобы присутствовало заземление.

Если вы планируете работать с крупногабаритными изделиями, то стоит также подумать о приобретении транспортной системы. В ней обрабатываемые детали передвигаются на специальных тележках, которые двигаются по рельсам. Таким образом выстраивается линия порошковой окраски. Такое оборудование улучшает производительность процесса, обеспечивая его непрерывность.

Подготовительный этап: очистка, обезжиривание

Можно сказать, что этот этап является самым трудоемким. И именно от него зависит, насколько качественным и стойким получится покрытие. В процессе подготовки поверхности необходимо удалить с нее все загрязнения, обезжирить ее.

Очистка производится посредством механического либо химического способа. Первый вариант предполагает использование стальных щеток или шлифовального диска. Можно также выполнить притирку чистой материей, предварительно смочив ее в растворителе.

Второй вариант очистки подразумевает применение щелочного, нейтрального или кислотного состава, а также растворителей. Их выбор зависит от того, насколько поверхность загрязнена, из какого материала выполнено изделие, какого оно типа и какие имеет размеры.

Фосфатирование и хроматирование

Далее на изделие может быть нанесен конверсионный подслой, который предотвратит попадание влаги и грязи под покрытие. Процедуры фосфатирования и хроматирования обеспечивают лучшую адгезию и защищают поверхность от ржавчины. С этой целью чаще всего используют фосфат железа (для стали), цинка (при работе с гальваническими элементами), хрома (для алюминия) или марганца и хромовый ангидрид.

Затем нужно будет удалить окислы, что осуществляется с помощью абразивной и химической чистки. Первая производится посредством абразивных частиц (дробь, песок), скорлупы ореха. Эти вещества подаются сжатым воздухом с довольно высокой скоростью. В результате, частицы «врезаются» в поверхность изделия и отскакивают от нее вместе с загрязнениями.

Травление (хим. очистка) – это удаление различных загрязнений с помощью специальных травильных растворов, основными компонентами которых являются серная, соляная, азотная, фосфорная кислота или едкий натр. Этот способ считается более производительным, однако после такой обработки изделие необходимо промыть от растворов.

Пассивирование

Это заключительный шаг на этапе подготовки поверхности. Нужно обработать деталь соединениями натрия и нитрата хрома. Это выполняется для того, чтобы предотвратить вторичное появление коррозии.

После того как будут произведены все подготовительные работы, изделие ополаскивают и сушат в печи. Вот теперь может выполняться непосредственно порошковая окраска поверхности.

Нанесение краски

Что представляет собой сама технология порошковой окраски? Подготовленное изделие необходимо поместить в камеру. Здесь на него будет наноситься порошок (краска). Если у вас тупиковый бокс, то в нем можно будет покрасить только небольшие детали. Большие изделия можно обработать только в длинномерных камерах.

Чаще всего для нанесения краски используют метод электростатического напыления. В данном случае применяют пистолеты для порошковой окраски. Такие инструменты также называют пульверизаторами или аппликаторами. Это устройство представляет собой пневматический распылитель, с помощью которого электростатически заряженное вещество наносится на деталь, предварительно заземленную.

Формирование покрытия

Переходим к следующему этапу работу. Краска нанесена, теперь нужно сформировать покрытие. В первую очередь изделие отправляют в печь для полимеризации. Такие камеры могут быть различными: вертикальными, горизонтальными, опять же, тупиковыми или проходными, одно- и многоходовыми.

Упомянутое оборудование для порошковой окраски обеспечивает нагрев поверхности до определенной температуры – 150-220 оС. Обработка длится около получаса, в результате чего образуется пленка. На данном этапе важно, чтобы деталь прогревалась равномерно, что возможно только при стабильности температуры в камере.

Какой выбрать режим для обработки конкретной детали, зависит от нее самой, от вида краски и оборудования. После того как полимеризация будет выполнена, изделие нужно охладить на воздухе. Все, работа выполнена.

Сферы применения

Как видите, порошковая окраска – это довольно трудоемкая работа, требующая определенных вложений. Какие изделия ей подвергаются? Рассматриваемый способ покраски идеально подходит для обработки алюминиевых или кованых изделий, а также оцинкованных поверхностей.

Как видите, порошковая окраска – это довольно трудоемкая работа, требующая определенных вложений. Какие изделия ей подвергаются? Рассматриваемый способ покраски идеально подходит для обработки алюминиевых или кованых изделий, а также оцинкованных поверхностей.

Порошковые краски в наше время находят все больше «поклонников». Сейчас их применяют и в приборостроении, и в строительстве, и в автомобилестроении, а также в других сферах. С их помощью окрашивают медицинскую технику, кровельные материалы, бытовую технику, предметы из керамики, гипса и стекла, мебель. Среди автолюбителей все большую популярность обретает порошковая окраска дисков.

Организация бизнеса

Данные работы в специализированных центрах сегодня стоят довольно дорого. Если вы хотите попробовать себя в этом деле, то при наличии финансовых средств вполне можете приступать. Конечно, линия порошковой окраски (автоматизированная система) по карману далеко не всем, но благодаря нашим рекомендациям вы сможете некоторые элементы в первое время заменить другими инструментами.

Начните с небольших изделий. Это могут быть гипсовые статуэтки, керамическая посуда и много другое. Попробуйте для начала покрасить что-то в своем доме (начните с того, что не жалко испортить). Постепенно у вас появятся необходимые навыки и сноровка, тогда вы сможете принимать заказы у знакомых. Однако большого дохода ожидать не стоит, если перебиваться только разовыми заказами от физических лиц.

Наилучший вариант развития событий предполагает наличие большого стартового капитала. В этом случае можно сразу закупить необходимое оборудование и нанять работников. Клиентов же следует искать среди предприятий, занимающихся производством изделий из металла. Только наличие таких заказчиков позволит вашему бизнесу существовать и развиваться.

Высокопроизводительная линия порошковой покраски

![]()

![]()

![]()

![]()

![]()

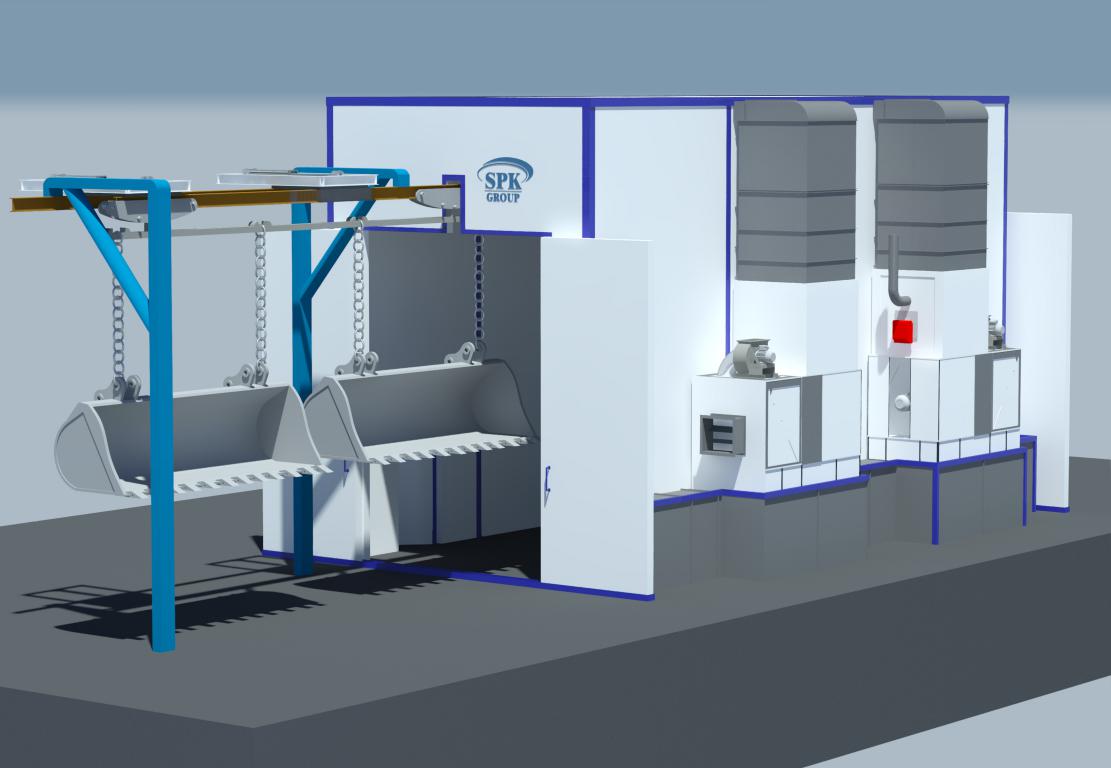

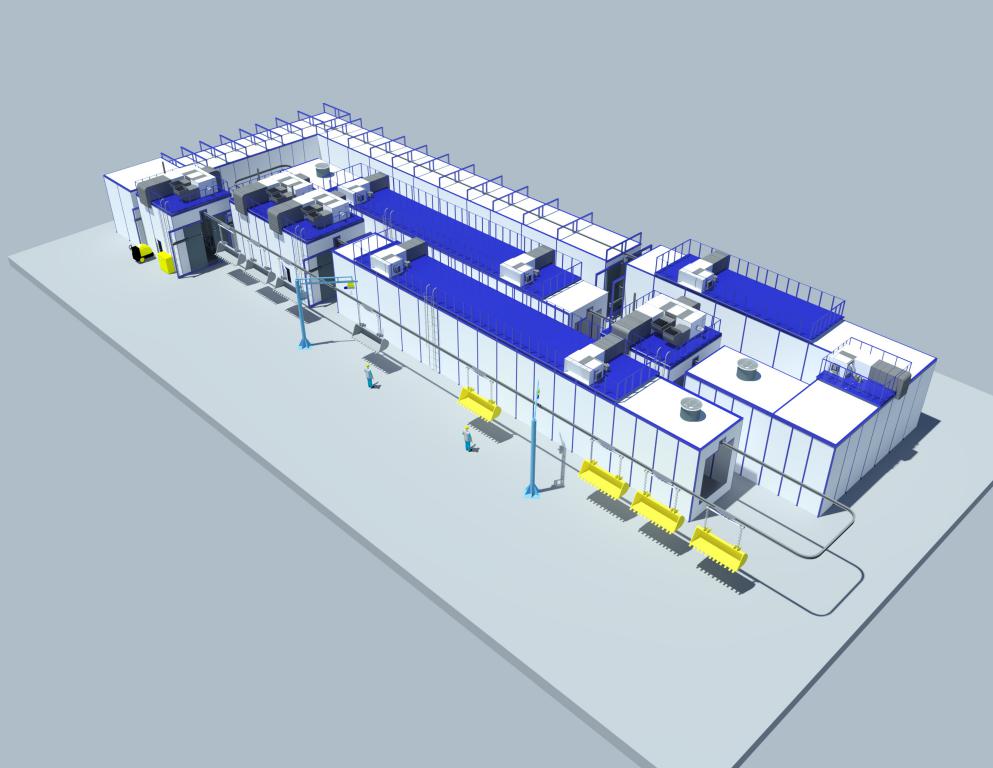

Для подготовки поверхности изделий, напыления мелкодисперсной сухой краски, последующей полимеризации и сушки на производстве используется высокопроизводительная линия порошковой покраски.

Это комплекс, состоящий из следующего оборудования:

- модуля предварительной обработки;

- печи для предварительной сушки;

- камеры, где происходит напыление порошка;

- печи для наплавки полимера.

Перечисленные блоки связываются единой транспортной системой – подвесным конвейером. И все это объединяет автоматическая система управления.

Участок подготовки поверхности

Перед покраской поверхность изделий проходит обработку по очистке. Нередко на этой же стадии осуществляется обезжиривание и травление специальными химическими составами. Процедуры проводятся в специальных моечных камерах либо погружным методом, либо посредством струйной смывки или распыления. Кабина в которой происходит процесс помимо рабочей зоны включает отделы, где размещаются резервуары для химических составов. Изделия двигаются через изолированные отсеки, каждый из которых отвечает за отдельный технологический этап обработки.

В качестве примера можно рассмотреть многостадийный туннель струйного облива. Корпус такого сооружения выполняют из высококачественной нержавеющей стали и снабжают теплоизоляцией. Внутри располагаются рампы распыления, снабженные форсунками. Жидкость в контур подается центробежными насосами. Для хранения растворов используются ванны из нержавеющей стали, а нагрев жидкостей осуществляется газовыми горелками или посредством пластинчатых теплообменников. Чтобы исключить проникновение испарений во внешнее помещение, подготовительная камера комплектуется вытяжкой.

Камера сушки

По завершению чистки и химических процедур изделия посредством транспортной системы поступают в камеру сушки, где нагреваются в среднем до 120 ° C (зависит от краски и выбранной технологии). Горячие воздушные потоки мгновенно испаряют влагу с поверхности и на выходе металл оказывается полностью сухим.

Печь для сушки, как правило, представляет собой бокс из сэндвич-панелей, которые состоят из внешних стальных оцинкованных пластин и находящегося между утеплителя толщиной не менее 160 мм. В качестве нагревателя могут использоваться дизельные или газовые горелки, или электрические элементы. Воздух циркулирует между блоком теплогенератора и печью. Внутри рабочей камеры с помощью вентиляторов низкого давления поддерживается непрерывная конвекция, что способствует равномерности нагрева изделий.

Теплогенераторы могут быть прямого или косвенного нагрева. В первом случае достигается максимальный КПД, но возникает риск попадания продуктов сгорания на высушиваемые поверхности, а во втором – обеспечивается максимальное качество при некоторой потере мощности.

Печи для сушки комплектуются вентиляционной системой, удаляющей ненужные примеси: пары масла и воды из полостей изделий сложной формы, смог, образующийся при сгорании газа и т. п.

В зависимости от конкретных объемов помещения могут устанавливаться сушильные печи двух основных конструкций:

- тоннельные с воздушной завесой, отличающиеся большими линейными размерами, но достаточно низкие;

- колокольные с естественным запиранием воздуха, занимающие небольшую площадь, но имеющие значительный размер по высоте.

Камера напыления

На следующем этапе изделия конвейером перемещаются в следующую камеру, где специальными пистолетами методом электростатического взаимодействия наносится порошкообразная краска. Здесь создаются идеальные условия для проведения соответствующей процедуры.

Внутренняя часть камеры напыления представляет собой герметичный бокс с антистатическими стенками и большим радиусом кривизны, для облегчения постоперационального обслуживания: порошковая краска не прилипает и легко счищается направленным потоком воздуха.

Непременные составляющие данного блока: циклон, воздушные фильтры, централизованная система управления.

Циклон – самая незаменимая часть камеры – позволяет отделять неиспользованный полимер от воздуха, возвращая в емкость для повторного использования. Устройство забирает из рабочей зоны воздух, смешанный с порошком краски и внутри собственного корпуса под действием центробежной силы, сообщаемой потокам вентиляторами, осаждает взвесь на внутреннюю поверхность стенок. Затем конгломерат ссыпается в нижнюю часть циклона, где проходит сквозь сита, очищаясь от мусора. В то время как освобожденный от полимерной пыли, проходит через дополнительные фильтры и возвращается в помещение.

Система управления позволяет задавать нужные параметры работы следующего оборудования:

- системы рекуперации;

- обдува пистолетов;

- постов нанесения краски;

- устройства подачи порошка и др.

Автоматизированные камеры нанесения краски бывают:

- обитаемыми, когда операторы находятся внутри зоны окраски и имеют непосредственный доступ к изделию;

- с ограниченным ручным доступом.

Кроме того, в конструкцию блока могут входить несколько постов. Конечное решение определяется индивидуально в соответствии с потребностями заказчика и спецификой производства.

Печь полимеризации

После нанесения краски изделия транспортируются в еще одну печь автоматической линии порошковых покрытий, где происходит спекание порошка в единый равномерный слой, прочно покрывающий поверхность, благодаря сцеплению с бесчисленным количеством микроскопических неровностей.

По устройству камеры таких сооружений аналогичны печам для сушки, но рассчитаны на большие температуры: от 160 ° C до 220 ° C . Система нагрева и конвекции проектируется так, чтобы перепад температуры на поверхности изделий был минимальным, не более 5 ° C . Управление автоматизировано и осуществляется через пульт.

Движение изделий по линии

Изделия перемещаются из одной зоны в другую посредством транспортной системы, от быстродействия и качества работы которой также зависит итоговый результат. Для безупречного функционирования в процессе эксплуатации стоит предусмотреть, чтобы скорость транспортера была достаточной, соответствующей выбранной производительности линии покраски, а движение плавным. Грузоподъемность подбирается с запасом, что обеспечивает меньший износ и длительный срок службы.

Описанные комплексы – взаимосвязанные решения, состоящие из сложных агрегатов, оборудования и электроники. Одно из возможных решений – купить линию окраски, но оптимальнее создать индивидуальный проект под конкретные запросы производства. Такой подход гарантирует экономичность эксплуатации и подлинное качество при высокой скорости окраски.

Екатерина Сафронова Специалист отдела порошково-полимерных покрытий SPK GROUP

Жидкая окраска

Промышленные системы и установки окраски жидких ЛКМ

Оборудование окраски для контейнерной индустрии

Несколько слов о понятии «контейнер» (container). Понятие контейнер имеет гораздо более широкий смысл, чем первоначально мы думаем, слыша это слово.

- контейнер m (Транспорт)

- конверт m (Кино и масс-медиа)

- посуда f (Кулинария)

- емкость f (Химия)

Что мы узнаем о слове CONTAINER из Википедии.

«Контейнер – емкость для размещения, хранения и транспортировки продукции….»

Что принято называть более широким понятием, контейнер:

- Фляга (jar)

- Бутылка (bottle) – стеклянная, керамическая или металлическая;

- Банка (can) (стеклянная, пластиковая, металлическая (2-х или 3-х составная, алюминиевая);

- Бочка (drum);

- Аэрозольный баллон (1 составная емкость);

- Пластиковая упаковка;

- Бумажная разовая упаковка;

- Контейнеры из вспененных материалов.

Сферы применения

- Металлическая упаковка — нанесение защитных лаков на (аэрозольные баллоны, алюминиевая банка, одно-, двух составная жестяная банка, крышка easy-open);

- Упаковка из бумаги и картона — нанесение био разлагающих растворов;

- Стеклотара — окраска и декорирование;

- Пластиковая упаковка – нанесение защитных лаков и ультрафиолетовая (UV) сушка внешних покрытий;

- Электро батарейки – нанесение защитных лаков и ультрафиолетовая (UV) сушка внешних покрытий;

- Окраска металлической тары (бочки 50, 200 литров, баллоны для сжатых газов);

- Нанесение защитных смазок;

- Нанесение герметиков и уплотнений;

- Ультрафиолетовая сушка (UV сушка);

- Индукционные сушки для производства крышек easy-open.

«NORDSON» предлагает следующее оборудование:

Системы прецизионной окраски жидкими лаками внутренней и внешней поверхностей для высокоскоростных производственных линий.

Распылительный электрический пистолет серии MEG II в компактном исполнении для нанесения внутренних защитных покрытий, производительность до 3000 банок в минуту. Точность, качество, производительность.

Специальные высокопроизводительные насосы ЕР для подачи жидких лаков в автоматических линиях.

Распылительный безвоздушный пистолет серии А20А.

CleanSpray XT – система для автоматической очистки внешней поверхности внешней поверхности форсунки от остатков лака без остановки линии. Специальная головка под давлением 300psi распыляет воду для очистки форсунки.

Безвоздушные высокопроизводительные пистолеты А7А (одно/двухкамерные- для второго цвета) для прецизионной окраски внешних поверхностей бочек, крышек, плоских деталей в автоматических линиях.

Системы нанесения защитных покрытий на стыковочные швы в 3-х составных банках, для защиты просечки в крышках easy-open.

Системы маркировки продукции в высокоскоростных много ручьевых линиях для идентификации машины, которая произвела продукт. Маркировка наносится на дно банки в виде цветовой точки. Для каждой машины – своя цветовая маркировка (свой цвет чернил).

Системы нанесения смазок (минеральных или воска) CanNeck на поверхности «шейки» банки (полоса) для предотвращения повреждения внешней поверхности при транспортировке и при движении на конвейере. Производительность до 3000 банок в минуту.

Системы прецизионного нанесения минеральных смазок на металл перед штамповкой, прессованием…

Системы нанесения уплотняющих герметиков, мастик и компаундов.

Системы контроля и мониторинга качества лакокрасочных покрытий.

Система контроля давления ЛКМ (Spray Pressure Control) в подающей магистрали для линий нанесения внутренних покрытий.

Система контроля температуры (Temperature Control Unit) для контроля за температурой ЛКМ для линий нанесения внутренних покрытий.

Система контроля качества процесса нанесения внутренних покрытий iTrax Spray Monitor System. В автоматическом режиме отслеживает и корректирует процесс нанесения покрытий – параметры контроля включают давление подачи ЛКМ, давление распыления, реальное время распыления, расход ЛКМ, время открытия и закрытия подачи ЛКМ в пистолете. Все параметры в реальном времени оцениваются контролером и в случае отклонения корректируются или подается сигнал на остановку машины для исключения брака.

Системы ультрафиолетовой сушки (UV) CoolWave 2 для сушки лаков и декоративных покрытий на пластиковой упаковке, тубах, бутылках, сушки специальных износостойких лаков на донышке алюминиевой банки. Дихроический рефлектор является базовой составляющей – не проводит тепло, точность фокусировки, качество покрытия, гарантия 5 лет.. Мощность до 600Вт на дюйм. Плавная (не дискретная) регулировка мощности от 0 до мах. Длина секции 254 мм. Фокальная длина 2,11 дюйма или 3.11 дюйма.

Индукционные печи для стерилизации банки, сушки уплотнительных компаундов на крышке. Одно и двух ручьевые линии с производительностью от 500 до 2200 крышек в минуту. Энергосберегающее исполнение – потребление энергии на 85-90% ниже конвекционных печей. Компактный дизайн.

Оборудование для контейнерной индустрии

Лакокрасочные покрытия алюминиевых банок для пива, напитков, алюминиевых, жестяных банок, пластиковых контейнеров и бутылок для пищевой и не пищевой продукции, аэрозольных баллончиков, электрических батареек и .т.д.

- системы окраски жидкими и порошковыми лаками внутренней и внешней поверхностей контейнеров;

- системы нанесения защитных покрытий на стыковочные швы в контейнерах;

- системы нанесения смазок, герметиков и клеев;

- оборудование нанесения идентификационных-технологических знаков;

- системы окраски металлических крышек;

- системы контроля и мониторинга качества лакокрасочных покрытий.

Отдельные системы включают MOUNTAINGATE TM , — системы индукционной или ультрафиолетовой сушки и полимеризации.

Оборудование для окраски и нанесения покрытий на металлические бочки, баллоны, трубы — качество покрытия и экономия краски 25%:

- окрашивание бочек и баллонов различных типоразмеров до 900 штук в час;

- возможность одновременной окраски одной бочки 5-тью различными цветами, со сменой всех цветов на 5 других за 1 секунду;

- возможность смены одного неактивного цвета на другой во время работы системы;

- качественная окраска труднодоступных мест;

- нанесение покрытий разного цвета с ровной меж цветовой границей без дополнительных приспособлений;

- использование горячего безвоздушного распыления;

- широкий диапазон специальных распыляющих насадок.

Промышленная покраска отличного качества

Жидкая окраска достаточно часто вызывает много проблем. Именно поэтому без приобретения специального оборудования для окрашивания в данной ситуации просто не реально обойтись. Купить краскораспылитель можно в различных вариантах исполнения. А вот сама работа по покраске поверхности отличается огромным количеством параметров.

Сюда стоит отнести:

- площадь поверхности, которую необходимо покрасить;

- разновидность подготовки поверхности;

- метод нанесения краски;

- существующие требования.

В продаже сегодня имеется самое разнообразное оборудование. Именно поэтому всегда можно приобрести, как пневматическое и механическое устройство, так и ручное оборудование, а также комбинированные варианты.

Оборудование для покраски в большом ассортименте

В современное время на рынке существует много различных видов оборудования, предназначающегося для покраски. Все модели обладают собственными недостатками и преимуществами. Большой популярностью пользуется ручной инструмент. Он отлично подходит для домашнего применения. Хотя купить ручной краскопульт стоит по многим причинам.

Условно такие устройства можно разделить на несколько видов:

- оборудование, которое предназначается для бытовых целей;

- инструмент для применения в промышленности.

Главные отличия между данными вариантами устройств заключаются в производительности, а также мощности. Естественно, стоимость профессиональных моделей находится на более высоком уровне.

Покрасочный пистолет в любой ситуации, в особенности, если речь заходит о большом производстве, окажется отличным приобретением. Он великолепно подходит для окрашивания самых разнообразных поверхностей. В последнее время огромной популярностью пользуются пневматические краскопульты. Они могут использоваться, как для окрашивания отдельных металлических конструкций, так и для покраски транспортного средства.

В сравнение с простой окраской изделия кисточкой, использование специального пистолета, в значительной степени упрощает полностью всю работу. В результате этого даже качество окрашивания окажется более высоким. При принятии решения о приобретение специального оборудования для покраски рекомендуется ознакомиться с имеющимися в наличии моделями. Они отличаются не только собственными габаритами и комплектацией, но и функциональные возможности. При отсутствии необходимых знаний всегда можно проконсультироваться у профессионального специалиста.

Источник https://tpspribor.ru/kraska/oborudovanie-dlya-poroshkovoy-pokraski.html

Источник https://ptsline.ru/avtomaticheskaya-liniya-poroshkovoy-pokraski/

Источник https://niit-vtf.ru/category/zhidkaya-okraska/