Содержание

Как приварить фланец к трубе: монтаж фланцевых соединений

Фланец гарантирует не менее прочное и герметичное соединение, но при этом разъемное, чтопозволяет в любой момент демонтировать часть трубопровода для ремонта, например, или присоединения дополнительных секторов.

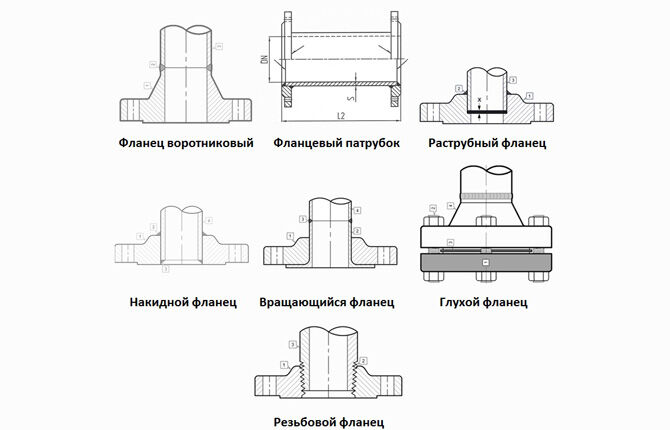

Типы фланцев

Прежде, чем говорить о сварке фланцев, важно изучить их конструкционные особенности. Размеры, форма регламентируются ГОСТом или техническими условиями. Они различаются по геометрии, размерам, делают их из высокоуглеродистых или легированных нержавеющих сталей или сортов чугуна, поддающегося ковке.

По функциональности выделяют две группы фланцев:

- арматурные;

- предназначенные для сосудов и аппаратов.

Конструкционно фланцы делятся на несколько видов:

- Воротниковый — применяется на системах высокого давления. Горловина по конусу сужается, она выполнена в форме конического центратора, распределяющего давление потока. По американской классификации он называется «Lap Joint» (привариваемый внахлест). Крепится сплошным валиком или швом в форме буквы «V».

- Раструбный — применяется на технологических магистралях небольшого сечения, рассчитан на высокое давление транспортируемой среды, маркируется «Socket-welding» (с впадиной для шва). Его приварка производится только с внешней стороны, необходимо оставлять люфт до 1,6 мм на случай расширения трубы при нагреве горячим носителем. Угловой шов делается встык.

- Накидной или сквозной — крепится на расстоянии 3 мм от края трубы, международное обозначение «Slip-on» (со сквозным отверстием). Фиксируется с обеих сторон угловым швом – приварка к наружной и внутренней стенке.

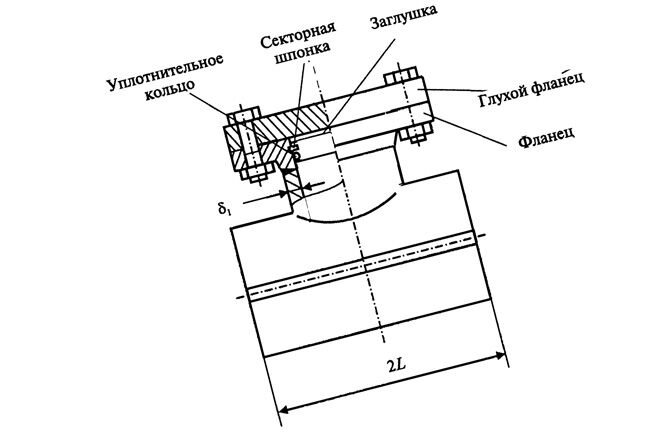

- Глухой — выполняет функцию заглушки, образует разборное соединение с трубой, может иметь надпись «Blind flanges». Приваркой не крепится, держится на болтовом соединении.

- Плоский — состоит из кольца и пластины, рассчитан на невысокое давление до 2,5 МПа, приваркой к внешнему краю трубы крепится только кольцо, пластина остается подвижной.

- Резьбовой — используются на врезаемой арматуре, где есть нарезка или накатка резьбы, маркируется «Threaded flanges». Насаживается на конец трубы механически, редко дополнительно фиксируются приваркой.

Сварка фланцев

#1 Evgen

#2 Maler

Уважаемый Evgen ,я конечно делетант в сварке,но мягко выражаясь в котельной меня надрюкали )))(после пары случаев когда шов между фланцем и трубой сифонил, был случай когда просто лопнул шов)) ),завтра вечером выложу фото того как теперь свариваю их.

подобрав ток,стараюсь держать угол 45 градусов,если же труба тонкостенная,то основной метал шва забираю с фланца,электрод веду на себя. в общем завтра скину фото,прокритекуете)

#3 Evgen

Maler, Скидывай конечно С техникой сварки я уж как нибудь справлюсь, мне особо технология интересна

#4 АВН

#5 AkaShira

#6 Helper

#7 Evgen

Фланцы приваривают к трубе двумя угловыми швами — наружным и внутренним

#8 Helper

#9 Maler

я тут на работе решил изготовить приспособу,для быстрой и удобной сварки фланцев,подскажите стоит или нет?

суть такова:берем болванку(из которой высверливают фланцы),делаем на ней отверстия под болты ,так что бы можно было крепить фланцы от самого маленького диаметра до довольно большого. на нижнюю часть привариваем небольшую катушку.далее вот думаю как лучше сделать. может эту катушку вварить во внутреннее отверстие подшипника, а внешнюю часть закрепить на какой нибудь платформе верстака. чтоб наша фланцевая болванка свободно вращалась по оси. очень облегчает сварку без отрыва электрода)))хотя может мужики и правы говоря что «лень- двигатель прогресса» ))

Способы приварки фланцев

От правильности соединения элементов трубопровода зависит герметичность системы. Приварку диска осуществляют по двум методикам:

- Приварка встык подразумевает образование шва по всей окружности проката в одном месте.

- Приварка надетого диска по двум стенкам: наружной и внутренней.

Работа с фланцами требует опыта, такую сварку новичкам не доверяют. Любой перекос плоскостей под приварку приводит к разгерметизации стыкового узла, увеличивает риск прорыва магистрального трубопровода высокого давления.

Сварка фланцев

#1 Evgen

#2 Maler

Уважаемый Evgen ,я конечно делетант в сварке,но мягко выражаясь в котельной меня надрюкали )))(после пары случаев когда шов между фланцем и трубой сифонил, был случай когда просто лопнул шов)) ),завтра вечером выложу фото того как теперь свариваю их.

подобрав ток,стараюсь держать угол 45 градусов,если же труба тонкостенная,то основной метал шва забираю с фланца,электрод веду на себя. в общем завтра скину фото,прокритекуете)

#3 Evgen

Maler, Скидывай конечно С техникой сварки я уж как нибудь справлюсь, мне особо технология интересна

#4 АВН

#5 AkaShira

#6 Helper

#7 Evgen

Фланцы приваривают к трубе двумя угловыми швами — наружным и внутренним

#8 Helper

#9 Maler

я тут на работе решил изготовить приспособу,для быстрой и удобной сварки фланцев,подскажите стоит или нет?

суть такова:берем болванку(из которой высверливают фланцы),делаем на ней отверстия под болты ,так что бы можно было крепить фланцы от самого маленького диаметра до довольно большого. на нижнюю часть привариваем небольшую катушку.далее вот думаю как лучше сделать. может эту катушку вварить во внутреннее отверстие подшипника, а внешнюю часть закрепить на какой нибудь платформе верстака. чтоб наша фланцевая болванка свободно вращалась по оси. очень облегчает сварку без отрыва электрода)))хотя может мужики и правы говоря что «лень- двигатель прогресса» ))

Приварка фланца к трубе

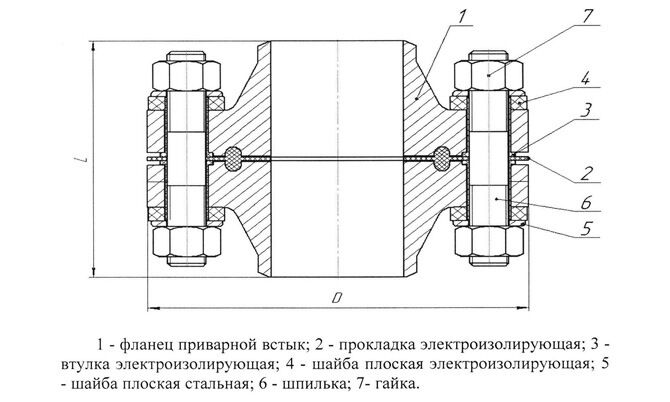

До сварочных работ проводится подготовка кромок. Места швов зачищают до блеска. При самостоятельной сборке узлов учета или врезке запорной арматуры важно учитывать толщину уплотняющей прокладки, диск устанавливают с учетом толщины резины. Головки болтов на фланцах располагаются только с одной стороны. Концы выступают минимум на 3 витка резьбы. Зеркало диска всегда располагается выше шва и кромки, край проката не должен выходить за плоскость диска. Приваривать фланец к трубе ровно помогают прихватки соединения, когда диск обездвижен, можно приступать к швам.

При давлении до 10 МПа производится приварка без скоса, при высоком, до 25 МПа – со скосами.

Для приварки фланцев к стальным трубопроводам применяют вращатели. Они придают узлу мобильность, улучшают доступ к рабочей зоне, облегчают процесс сварки. В процессе сварки электрод остается неподвижным, узел постепенно проворачивается вокруг оси. На вращателе производят финишную зачистку швов, грунтовку и покраску фланцевого узла.

Важные моменты сборки фланцевого соединения:

- необходимо крепить диск перпендикулярно к трубопроводу, для проверки используется контрольный треугольник и щуп, допустимое отклонение 2% от наружного диаметра;

- оси болтовых отверстий на двух дисках должны совпадать, соосность проверяется уровнем и отвесом. Допустимые отклонения: а) 1 мм для отверстий диаметром от 18 до 25 мм; б) 2 мм для диаметров до 41 мм.

Допустимое отклонение диска — 2% от наружного диаметра

Техника «лодочка» применяется для соединений без люфта, кромки провариваются на большую глубину. Если зазор в пределах 1,5 мм, приварка производится поперечными колебательными движениями, электрод держат под углом 30° к поверхности трубы. Люфт 4–5 мм оформляется угловым швом большими стежками (катетами). При большом зазоре допускается две проходки.

Дефекты сварных соединений приварных фланцев и их классификация

Фланцы приварные и причины дефектов сварных соединений

При монтаже фланцев и приварных колец применяется сварка плавлением. При сварке плавлением образование различных дефектов швов приварных фланцев определяется характером взаимодействия жидкого и твёрдого металлов, а также металлов с газами и шлаком. Применительно к приварным фланцам, образованию дефектов в сварном соединении способствуют нагрев, плавление, испарение, кристаллизация и охлаждение металла, фазовые переходы вещества, взаимодействие различных компонентов и другие процессы.

Признаки классификации дефектов сварных соединений фланцев приварных

Классификация дефектов сварных швов фланцев приварных производится по признакам, описанным в ГОСТ 30242-97 «Дефекты соединений при сварке металлов плавлением. Классификация, обозначение и определения». Рассмотрим основные виды дефектов:

- трещины,

- поры,

- твёрдые включения,

- несплавление и непровар,

- нарушение формы шва,

- прочие дефекты.

Нормативные требования к сварным швам, описаны в регламентирующих нормативных документах: РД 558-97, СНиП III-42-80*, ВСН 006-89, ВСН 012-88, СП 105-34-96.

Трещины в швах приварных фланцев

Трещины — несплошности, вызванные местным разрывом шва, которые могут возникнуть в результате охлаждения или под действием нагрузок.

Продольные трещины

Рисунок 1. Продольная трещина при монтаже приварного фланца

Продольная трещина ориентирована параллельно оси сварного шва.

Наличие в сварных швах приварных фланцев продольных трещин является недопустимым.

Коэффициент концентрации напряжений не определяется.

Поперечные трещины

Рисунок 2. Поперечная трещина в сварном шве приварного фланца

Поперечная трещина ориентирована попрёк оси сварного шва.

Наличие поперечных трещин в сварных соединениях приварных фланцев является недопустимым.

Коэффициент концентрации напряжений также не определяется.

Поры в соединениях фланцев приварных

Поры — полости произвольной формы, образованные газами, задержанными в расплавленном металле на стыке фланца с трубой или корпусом сосуда или аппарата.

Скопление пор

Рисунок 3. Скопление пор в шве приварного фланца

Скопление пор — группа газовых пустот (три и более), расположенных кучно с расстоянием между ними менее трёх максимальных размеров самой большой полости.

Допускаются внутренние дефекты в виде сферических радиальных и удлиненных пор с наибольшим размером до 20% от толщины стенки (< 0,2 δст), но не более 3 мм в целом.

Коэффициент концентрации напряжений: αn = 2,04 (1+K1)(1+K2)(1+K3), где K1 — коэффициент, учитывающий влияние относительного размера поры (dn/вш) и относительной глубины залегания (вг/δст); K2 — коэффициент, учитывающий взаимное влияние пор; К3 — коэффициент, учитывающий влияние цепочки пор в направлении действия нагрузки

Цепочка пор

Рисунок 4. Цепочка пор в сварном шве фланца приварного.

Цепочкой пор, включённых в шов приварного фланца, считается ряд газовых пор, расположенных в линию, обычно параллельно оси сварного шва, с расстоянием между ними менее трех максимальных размеров большей из полостей.

Цепочки и скопления пор внутри шва протяженностью могут быть до двух толщин стенки (≤ 0,1 δст). Суммарная протяженность совокупности допустимых внутренних дефектов на любые 300 мм шва не должна превышать 50 мм, а по окружности всего сварного шва — 1/ 6 его длины не допускается наличие канальных и поверхностных пор.

Твёрдые включения

Твёрдые включения в шов приварных фланцев — инородные твёрдые вещества в металле сварного шва.

Шлаковые включения в сварной шов приварного фланца

Рисунок 5. Шлак в шве приварного фланца

Шлаковые включения — шлак, попавший в металл сварного шва.

Включения глубиной могут быть менее 10% от толщины трубы (≤ 0,1δст); при этом длина включения — менее 0,5 толщины стенки (≤ 0,5δст) или 5 мм, а цепочка скоплений — менее двух толщин стенок (≤ 2δст) или 15 мм

Коэффициент концентрации напряжений не рассчитывается в связи с неопределённостью формы включений.

Оксидное включение

Рисунок 6. Оксидное включение в сварной шов приварного фланца

Оксидное включение — оксид, попавший в металл сварного шва во время затвердевания.

Несплавление и непровар стыка между приварным фланцем и трубой

Несплавление

Рисунок 7. Несплавление стыка между приварным фланцем и трубой

Рисунок 8. Несплавление между отдельными валиками сварного шва фланца приварного

Несплавление — отсутствие соединения между металлом сварного шва и основным металлом или между отдельными валиками сварного шва.

Дефекты несплавления в сварном шве, соединяющем фланец стальной приварной и труб.

Коэффициент концентрации напряжений не определяется.

Непровар

Рисунок 9. Непровар в соединении трубы и приварного фланца.

Непровар — несплавление основного металла по всей длине шва или на участке, возникающее вследствие неспособности расплавленного металла проникнуть в корень соединения

Местный непровар в корне шва глубиной до 5% толщины стенки (≤ 0,05δст), но не более 1 мм, длиной до 2-х толщин стенки (≤ 2δст), но не более 30 мм. В стыках трубопроводов диаметром фланцев Ду 1020 мм и более, выполненных с внутренней подваркой, непровар в корне шва недопустим.

Коэффициент концентрации напряжений: αH = 3x — 1 + 4/ (2+x), где x = (t/2ρ)1/2, t — глубина выточки; ρ — радиус кривизны в основании выточки.

Нарушение формы сварного шва между трубой и фланцем приварным

Нарушение формы шва — отклонение формы от наружных поверхностей сварного шва или геометрии соединения от установленного значения.

Линейное смещение

Рисунок 10. Линейное смещение. Приварной фланец смещён относительно стенки трубы.

Линейное смещение возникает между трубой и приварным фланцем, когда их поверхности располагаются параллельно, но не на требуемом уровне.

Разрешается смещение до 20% от толщины стенки трубы (≤ 0,2δст), но не более Δ ≤ 3 мм при δст ≥ 15 мм.

При таком дефекте оценку коэффициента концентрации напряжений можно провести в виде: αпрод = 1 + 3Δ / δст; αкц = 1 + 3μ Δ / δст, где Δ — величина смещения кромок; δст — толщина сварного соединения; μ — коэффициент Пуассона.

Угловое смещение

Рисунок 11. Угловое смещение приварного фланца относительно оси трубопровода.

Угловое смещение имеет место между приварными фланцами и трубой , если их поверхности располагаются под углом, отличающимся от требуемого значения.

Угловое смещение (или косой стык) является недопустимым при сварке в полевых условиях.

Подрез непрерывный

Рисунок 12. Непрерывный подрез шва приварного фланца.

Непрерывный подрез — отклонение формы наружных поверхностей сварного шва или геометрии соединения от установленного значения.

Глубина подреза может быть не более 0,5 мм, дина менее 150 мм. Подварочный слой при ручной сварке должен иметь ширину в пределах f = 8…10 мм

αф = (1+1/x)(1+ 0,58

Превышение выпуклости стыкового шва

Рисунок 13. Чрезмерная выпуклость сварного шва приварного встык стального фланца

Превышение выпуклости стыкового шва — избыток наплавленного металла на лицевой стороне стыкового шва сверх установленного значения.

Усиление внешнего и внутреннего швов должно иметь не менее 1,0 мм и не более 3,0 мм; плавный переход к основному металлу.

Вогнутость корня шва (утяжина)

Рисунок 14. Вогнутость корня шва (утяжина) в соединении воротникового (приварного встык) фланца с трубой

Вогнутость корня шва (утяжина) — неглубокая канавка со стороны корня одностороннего сварного шва, образовавшаяся вследствие усадки.

Глубина дефекта данного типа допускается до 20 % толщины стенки (≤ 0,2δст), но не более I мм; допустимая длина — не более 50 мм.

Прочие дефекты

Дефекты, которые не могут быть включены в перечисленные типы.

Разнотолщинность

Рисунок 15. Разница в толщине стенок трубы и воротникового (приварного встык) фланца.

Разнотолщинность — разная толщина стенок свариваемой трубы и приварного фланца.

Разнотолщинность свариваемых трубы и фланца приварного без применения переходных катушек должна быть не более Δδ ≤ 3 мм.

Контроль качества сварных швов

Для проверки герметичности крепления фланца используют ультразвуковой метод. Шов проверяют:

- на трещины;

- присутствие шлаковых включений, наплывов, надрезов;

- недопустимы прожоги, кратеры, пористость.

Дефектоскопия проводится также металлографией. На ответственных соединениях качество сварки фланцев к трубе проверяют радиографическим методом неразрушающего контроля.

Зная тонкости закрепления фланцев, в случае необходимости можно самостоятельно провести приварку диска к участку водопроводной системы.

Как приварить фланец к трубе: монтаж фланцевых соединений

Наиболее распространёнными считаются следующие 2 вида фланцев:

- Плоский фланец — как правило, приваривается насквозь к торцевой части трубы. Главным отличием плоского фланца является его внутренний диаметр, который немного больше наружного диаметра трубы (точные размеры смотрите в ГОСТ 12820-80).

- Воротниковый фланец — приваривается со стороны т.н. «воротника» («юбки») встык к трубе, а его внутренний диаметр должен равняться внутреннему диаметру трубы (ГОСТ 12821).

Фланцевые соединения относятся к разъемным соединениям и применяются при установке таких устройств:

- затворы Баттерфляй;

- краны шаровые;

- сильфонные компенсаторы;

- задвижки;

- вибровставки для насосов;

- конденсатоотводчики;

- клапаны;

- фильтры;

- вентили и др.

В дальнейшем при эксплуатации системы такой тип соединения позволяет осуществить ремонт или быструю замену устройств на трубопроводе.

Рассмотрим правила монтажа фланцевых соединений

- При монтаже фланцевых соединений устраняют все перекосы, удаляют лишние зазоры.

- Прихватывают фланцы точечной сваркой.

- Отверстия для шпилек или болтов размещают напротив друг друга.

- Если трубопровод используется при высокой температуре, то резьбу на шпильках или болтах необходимо прографитить, чтобы не допустить их «схватывания» с гайками при эксплуатировании.

- Подбираем необходимые прокладки правильной формы и размеров по ГОСТу.

- При установке фланцев гайки должны быть с одной стороны, а болты с другой.

- Гайки затягиваются поочередно по диагонали (крест-накрест), чтобы обеспечить параллельность поверхностей уплотнения.

- В трубопроводах с агрессивными субстратами на фланцевые узлы устанавливают защитные кожухи.

Технологические способы при сварке достаточно схожи, единственное, они могут различаться в зависимости от крепления патрубка.

Также не стоит забывать, что сложность работы зависит от изначально намеченного чертежа, а также чтобы крепление соответствовало правилам монтажа фланцевых соединений.

Имейте в виду, что зачастую после работы над фланцевым соединением оставляют небольшой зазор. В случае, когда в люфте нет необходимости, применяется метод сварки, именуемой «сварка в лодочку». Также используют метод сварки под названием «угловая сварка». Этот метод находит применение при сварке в местах люфта в 4-5 мм.

Приварка фланца к трубе происходит с каждой из сторон. Вначале снаружи, после, для более плотного шва — изнутри. Такой метод сварки чаще всего используют для плоских фланцевых деталей.

Также используется метод по сварке одной стороны — внешней. Но он применим в основном для воротникового фланца, когда необходимо приварить фланец встык.

Методы крепления

Обычно зазор оставляют, однако если он не требуется, можно приваривать техникой лодочка. Когда люфт нужен — варят угловыми швами.

Таким образом, выделяют 2 метода приварки:

- шов с одной стороны по трубе — встык. Подходит для воротникового типа изделия;

- по двум сторонам стенки трубы. Сразу фланец фиксируют с лицевой стороны, а после этого с внутренней. Варить с внутренней стороны необходимо для уплотнения шва. Этим методом фиксируют плоские фланцы.

Провести такие работы достаточно сложно. При сварке используют несколько типов швов — вертикальные, потолочные, горизонтальные. Проводить такие работы должен высококвалифицированный сварщик.

Как высчитать размер шва?

Во-первых, запомните, что размер шва зависит от самой трубы. Приварка фланцев к стальным трубопроводам в таком случае будет регулироваться шириной внутреннего шва.

Во-вторых, как правило, он приравнивается к толщине стенки, высотой, колеблющейся в диапазоне от 0,5 до 1 см. Шов внешнего сечения, по правилам сварки должен превосходить шов внутреннего в толщине.

Теперь, когда мы определились с типом вашего фланца, можно приступать к работе. Здесь опять же возникает вопрос.

Фланцевое соединение стальных труб: их плюсы и область применения

Как приварить фланец к трубе? Этим вопросом задаётся большинство людей, которые сталкиваются с монтажом фланцевых соединений. Правила установки включают в себя ряд особенностей, которые необходимо предусмотреть заранее. Грамотный монтаж фланцевых соединений должен содержать в себе четкое понимание того, какого вида у вас фланец. Он бывает 7 видов:

Наиболее распространёнными считаются следующие 2 вида фланцев:

- Плоский фланец — как правило, приваривается насквозь к торцевой части трубы. Главным отличием плоского фланца является его внутренний диаметр, который немного больше наружного диаметра трубы (точные размеры смотрите в ГОСТ 12820-80).

- Воротниковый фланец — приваривается со стороны т.н. «воротника» («юбки») встык к трубе, а его внутренний диаметр должен равняться внутреннему диаметру трубы (ГОСТ 12821).

Фланцевые соединения относятся к разъемным соединениям и применяются при установке таких устройств:

- затворы Баттерфляй;

- краны шаровые;

- сильфонные компенсаторы;

- задвижки;

- вибровставки для насосов;

- конденсатоотводчики;

- клапаны;

- фильтры;

- вентили и др.

В дальнейшем при эксплуатации системы такой тип соединения позволяет осуществить ремонт или быструю замену устройств на трубопроводе.

Как приварить плоский фланец к трубе?

Работа над плоскими фланцами проходит исключительно на прямых поверхностях труб. В местах соединения плоских фланцев используют угловые швы.

Категорически не рекомендуется приваривать их к отводам. Главными отличиями в технологических способах сварки фланцев плоского и воротникового характера являются абсолютно непохожие виды шовных соединений. Как мы уже говорили ранее, это стыковое или угловое соединение. Также стоит отметить, что в отличие от выбранного способа сварки меняется вид самой конструкции.

Контроль качества сварных швов

Для проверки герметичности крепления фланца используют ультразвуковой метод. Шов проверяют:

- на трещины;

- присутствие шлаковых включений, наплывов, надрезов;

- недопустимы прожоги, кратеры, пористость.

Дефектоскопия проводится также металлографией. На ответственных соединениях качество сварки фланцев к трубе проверяют радиографическим методом неразрушающего контроля.

Зная тонкости закрепления фланцев, в случае необходимости можно самостоятельно провести приварку диска к участку водопроводной системы.

Как приварить воротниковый фланец к трубе?

Сварка воротникового фланца отличается, первым делом, своим видом. Такая сварка включает в себя материалы из горловины, которая приваривается в виде концентратора, при чём концентратор имеет форму конуса. Благодаря такой форме, давление внутри такой систему будет распределяться гораздо равномернее.

Воротниковая конструкция чаще всего применяется в коммуникациях с высоким давлением и температурой. Работа осуществляется с помощью сплошной сварки или швом V-образной формы.

Классификация изделий

Общее строение детали представляет собой кольцои пластину с отверстиями по краю. Чтобы обеспечить герметичность между элементами, устанавливают еще и прокладку изрезины в соответствии с назначением трубопровода – кислотостойкой, термостойкой. Соединяют кольцо и пластину с помощью крепежа – болтов с гайками или шпилек.

По ГОСТ выделяют несколько разных видов фланцев. По чертежам отличия их хорошо заметны.

Виды сваривания фланцев

Соответственно, и приварка деталей к трубопроводу производится несколько по-разному.

- Воротниковый – характерным признаком является приварная горловина в виде конического концентратора. Такая форма позволяет более равномерно распределять давление. Воротниковая модель предназначена для коммуникаций с высоким давлением и высокой температурой носителя. Приваривается сплошным или V-швом.

- Раструбной – используется на трубах с малым диаметром, работающих под большим давлением. Минус изделия – некоторая нестойкость к коррозии. Приварка раструбной детали производится с внешней стороны угловым швом. Нужно сохранять люфт в 1,6 м, чтобы нейтрализовать эффект теплового расширения.

- Сквозной – или свободно вращающийся. Приварка сквозной трубы к фланцу по ГОСТ не производится, так как сквозной вариант применяется специально для того, чтобы деталь можно было заменить по мере необходимости. На фото – сквозное фланцевое соединение.

- Глухой – плоский диск с отверстиями. Это приспособление необходимо для заглушки концов трубопровода. Элемент неразборной, однако он только закрепляется, а не сваривается.

- Плоский – кольцо и пластина одинакового размера. Приварка плоского фланца к трубе заключается в креплении кольца, в то время как пластина остается свободного вращающейся. Он выдерживает давление до 2,5 МПа.

- Накидной – для его использования кромки труб должны быть идеально ровными, так что он не настолько универсален, как воротниковые модели. Накидной приваривается угловыми швами с внешней и с внутренней стороны.

- Резьбовый – используется на трубопроводах небольшого диаметра, где возможно сделать резьбу. Сварка при его установке используется крайне редко.

Наружняя приварка фланца

Расценки на изделия заметно отличаются. Однако стоимость переделяетсяскорее размерами пластин, а не их конструкцией, и весом, конечно же. Согласно ГОСТ изготавливаются они из углеродистой, легированной или нержавеющей стали, а такжековкого чугуна. Расценки на металл и определяют стоимость приспособлений.

Стальные фланцы под приварку. Монтаж фланцев стальных приварных

Соединения труб выполняются неразъемными и разъемными.

Неразъемное соединение труб или отдельных частей трубы (прямой участок и стандартные колена) — это соединение, в котором не имеется фланцев, муфт, ниппелей и пр.

Неразъемные соединения осуществляются при помощи сварки и пайки и применяются ограниченно, по специальному согласованию.

Внедрение новых высокопроизводительных методов автоматической и полуавтоматической сварки значительно расширяет возможности применения автоматической сварки приварных фланцев и пр.

, а также дает экономию времени и средств при изготовлении и монтаже деталей трубопроводов.

Фланцы как стандартные разъёмные соединения трубопроводов

Разъёмное соединение выполняется при помощи фланцев, штуцеров, фитингов, дюритовых муфт и пр.

Фланцы в основном применяются для труб диаметром больше 30—32 мм. Фланцы ставятся круглые и овальные. Овальные применяются только в переговорных системах, на сточных и воздушных трубах; в остальных случаях производится круглые фланцы. Круглые фланцы бывают жесткими (фланцы стальные приварные встык и фланцы плоские) и свободносидящими (свободные фланцы ГОСТ 12822-80).

Жесткие фланцы наглухо привариваются к трубе; фланцы свободные с трубой жестко не соединены и могут по ней перемещаться.

Жесткие фланцы применяются для соединения стальных труб и в тех случаях, когда применение свободносидящих (свободных) фланцев не приводит к упрощению монтажных работ.

Фланцы изготовляются из стали, латуни и бронзы; они являются стандартными деталями трубопроводов, поэтому изготовление их специализировано.

Ручная дуговая приварка фланцев

Широко применяемый в настоящее время метод ручной электродуговой приварки стальных фланцев весьма трудоёмок и не обеспечивает нужного качества сварного шва.

В силу этого приходится применять развальцовку, также не обеспечивающую требуемой прочности соединения.

Контактная приварка фланцев

В случае применения фасонных фланцев, т. е. фланцев с буртом, можно рекомендовать автоматический контактный метод приварки фланца к трубе.

Контактную приварку легко освоить — метод этот не нов, а сварочное оборудование выпускается отечественными заводами. Эффективность применения контактной приварки по сравнению с дуговой ручной видна из таблицы 1. Таблица 1. Приварка фланцев. Сравнительные данные об эффективности различных способов приварки фланцев.

Соединение стальных труб фланцами — пошаговая инструкция

При сборке металлических трубопроводов используют фланцевое соединение. Так получают герметичный стык, исключающий возникновение утечки. Фланцевое соединение металлических труб подходит для разборных конструкций и магистралей большого диаметра.

Общие сведения

Фланец – это круглая или квадратная деталь с отверстиями для прохождения рабочей среды трубопровода и монтажа крепежных элементов. Существуют также детали нестандартной формы. Они имеют более узкую специализацию.

При стыковке трубопровода фланцы соединяют болтами и гайками. Чтобы обеспечить герметичность соединения, устанавливают эластичный уплотнитель. Так получают надежный стык, исключающий утечку. Фланцы для труб делят по нескольким критериям.

Форма

Конфигурацию детали подбирают отдельно для каждого случая. Производители выпускают фланцы следующих типов:

- Плоский приварной. Соединяется с трубопроводом сваркой. Перед монтажом необходимо сделать срез трубы строго перпендикулярным поверхности. Для монтажа применяют любой тип сварки.

- Раструбный. Внутренний диаметр больше размера трубы. При установке патрубок помещают внутрь фланца и приваривают.

- Воротниковый. Плоская поверхность элемента выполнена заодно с коротким патрубком. Он необходим для установки на металлическую трубу.

- Плоский накидной. Имеет внутренний диаметр больше размера трубопровода.

- Свободный вращающийся. Фланец соединяется с патрубком, цепляясь за специализированный бортик. Чтобы провернуть трубу, достаточно ослабить крепежные элементы.

- Резьбовой. Для соединения не требуется использование сварочного аппарата. Фланец такого типа монтируют на резьбу. Чтобы избежать утечки, на витки наносят уплотнительный материал.

- Глухой. Устанавливается в конце трубопровода. Играет роль съемной заглушки.

Производители выпускают фланцы, предусмотренные для монтажа на разные емкости.Так герметично соединяют магистраль с сосудом.

Материал изготовления

Фланцевое соединение труб из стали предусматривает применение деталей из различных материалов. Это

- чугун;

- сталь;

- латунь.

Для разных материалов допустимые показатели отличаются.

Фланцы, устойчивые к негативному влиянию влаги и химических веществ, изготавливают из латуни и нержавеющей стали. Фланцевое соединение труб из стали предусматривает крепление деталей из цветного металла на резьбу. Стык уплотняют паклей или ФУМ лентой.

Как выбрать фланцы для стальных труб

При подборе учитывают технические параметры деталей. При правильном выборе детали создают надежное место стыка, исключающее протечку. Неправильный подбор элементов приведет к разгерметизации системы.

Выбирая подобные детали, учитывают диаметр пропускного отверстия и ряд предназначенных для установки крепежных элементов. Соединение стальных труб с фланцами предусматривает подбор по параметрам:

- Форма. Соединять элементы разной конфигурации недопустимо.

- Диаметр отверстий, предназначенных для крепежей.

- Размер. Стыкуют патрубки двумя одинаковыми деталями.

- Расстояние между монтажными отверстиями.

Без точного совпадения рядности установить болты будет невозможно. Это учитывают при выборе.

Допустимый уровень максимального давления трубной магистрали

Для получения герметичного соединения стальных труб учитывают максимальный показатель. Несоблюдение этого правила может привести к порыву и утечке рабочей среды.

Фланцами возможно соединение трубопроводов с низким, средним и высоким давлением. В магистралях используется жидкая или газообразная рабочая среда. Повышение давления приводит к возрастанию нагрузки на соединительный элемент. Чтобы деталь можно было использовать в сетях с высокими показателями, производители принимают следующие меры:

- увеличивают массу и габаритные параметры элемента;

- повышают точность соединения;

- увеличивают диаметр монтажных отверстий.

Чтобы определить, из какого материала выбрать фланцы, учитывают максимальное давление в трубопроводе. Для систем с высокими показателями подбирают стальные заготовки.

Размеры болтов для магистрали с давлением 1 МПа представлены в таблице.

Диапазон рабочей температуры

Перед приобретением необходимо изучить нормативную документацию, приложенную производителем. В ней указывается предельно допустимые показатели рабочей среды.

В системах с перепадом температуры место стыка изготавливают из латуни. Материал имеет хорошие прочностные характеристики. Латунные заготовки устойчивы к перепадам температуры.

Уплотнители (прокладки)

Фланцевое соединение труб из стали предусматривает установку уплотнения. Производители изготавливают прокладки из различных материалов. Уплотнитель должен плотно прилегать к поверхности, быть устойчивым к коррозии и перепадам температуры.

При монтаже используют несколько видов прокладок:

- Из мягких материалов. Применяются при сборке трубопроводов с низким давлением. Прокладки такого типа изготавливают из паронита, резины, картона, фторопласта и т. д.

- Из металла и мягких материалов. Уплотнитель состоит из нескольких слоев. Наличие металла делает его жестким и устойчивым к нагрузкам. Мягкие части обеспечивают плотное прилегание к поверхностям. Уплотнители используются в системах с любым давлением.

- Из металла. Используются в сетях с высокими показателями давления и температуры. Плотное прилегание прокладки к поверхностям обеспечивается большим усилием, приложенным к болтам.

Материал изготовления и конфигурацию уплотнения подбирают отдельно для каждого случая. При этом учитывают технические параметры сети. Так получают надежное соединение стальных труб, устойчивое к негативному влиянию внешних факторов.

Фланцевое соединение. Технология работ

Для сборки трубопровода потребуется наличие гаечных или разводных ключей и сварочного оборудования. Монтаж проводят в определенной последовательности. Несоблюдение технологии приведет к ухудшению герметичности.

- Осмотреть детали на наличие повреждений. Рабочие поверхности должны быть ровными, без углублений и выступов. Установка фланцев с повреждениями снизит герметичность системы.

- Очистить рабочие поверхности и места, предназначенные для сварки, от коррозии и загрязнения. Сталь очищают наждачной бумагой или металлической щеткой. Чтобы ускорить работу, применяют шлифовальную машину. Оставшиеся загрязнения и мелкие абразивные частицы удаляют струей сжатого воздуха или сухой ветошью.

- Приварить фланцы к стальным трубам. Для работы используют электрическую или газовую сварку. От качества сварного шва зависит герметичность системы.

- Проверить целостность резьбы на монтажных болтах или шпильках. Наличие повреждений приведет к невозможности нормально затянуть гайку. Облегчить монтаж можно нанесением на резьбу специализированной смазки.

- Установить болты на один из фланцев. На начальном этапе можно монтировать 2 крепежа, расположенные напротив.

- Установить прокладку. Монтажные болты играют роль направляющих для уплотнителя.

- Закрепить второй фланец гайками. На этом этапе устанавливают все болты. Постепенно затягивают гайки, расположенные напротив. Так удается избежать перекоса.

После сборки проверяют стальную магистраль на герметичность. В местах возникновения протечек подтягивают гайки или меняют уплотнитель.

Фланцевое соединение стальных труб предусматривают обустройство герметичных магистралей. При монтаже необходимо соблюдать технологию работ. Для сборки потребуется наличие сварочного оборудования и гаечных ключей.

Соединяли ли вы стальные трубы с помощью фланцев? Какую сварку при этом использовали? Оставляйте комментарии, делитесь статьей в социальных сетях и добавляйте ее в закладки.

Из видео ниже можно узнать о стальных фланцах, для они чего нужны и где применяются?

Источник https://pressadv.ru/stali/privarka-flancev.html

Источник https://rps-flex.ru/raboty-s-trubami/svarka-flancev-k-trube.html

Источник https://kanalizaciyaseptik.ru/truby/flancevoe-soedinenie-stalnyh-trub.html