Содержание

Художественная обработка металла

Одним из самых древних видов народного искусства считается декоративная обработка металлов. Этот народный промысел использовался для изготовления и отделки предметов домашнего обихода, орудий труда и украшений.

Мы живем в стремительном XXI веке, когда прогресс проникает в каждую сферу человеческой деятельности. Электронные технологии и автоматизация развивается головокружительными темпами. Несмотря на это, ручная художественная обработка металла по-прежнему остается востребованной разновидностью ремесел.

Элементы и сплавы, используемые в работе

Каждый мастер, занимающийся этим делом на профессиональном уровне, должен в совершенстве знать все разновидности и особенности профильного сырья. Работа выполняется с применением черных и цветных металлов.

В основном используются следующие виды материалов:

Сталь с повышенным содержанием углерода. Сплав на базе железа практически не имеет посторонних примесей. Он отличается особой твердостью наружного слоя, сочетающейся с внутренней упругостью. Легко поддается резке и технологическим деформациям при нагревании.

Медь. Легко обрабатываемый коррозионностойкий элемент с красноватым оттенком. Высокой тепло- и электропроводностью, пластичностью обусловлено широкое распространение металла при изготовлении различных сувениров методом художественной обработки металла.

Латунь и бронза. Эти сплавы на основе меди применяются для создания инкрустированных изделий и чеканки.

Цинк. Металл имеет белый цвет, слегка отдающий синевой. Легко паяется, поэтому художники-граверы нередко пользуются им для получения отчеканенных рисунков, литья миниатюрных скульптур.

Свинец. Ядовитый металл. В промышленности используется в качестве составляющей легкоплавких сплавов, которые в свою очередь идут на декоративное литье.

Также для инкрустации применяют серебро, олово и алюминий.

Виды механических воздействий

Суть художественной обработки металла заключается в выполнении ряда технологических операций, ведущих к изменению физического состояния материалов.

Метод по всем параметрам отличается от производства промышленным способом. Он открывает возможность получать не просто безликую штампованную посуду, а утварь или предметы интерьера, несущие эстетическую составляющую. Продукция, изготавливаемая мастерами вручную, обладает ярко выраженной индивидуальностью и поэтической выразительностью.

К видам художественной обработки металла относят:

Литье

Этот древнейший метод предполагает заливку расплавленного металла в специально подготовленные формы. Он позволяет получать сложные элегантные изделия, приближенные по внешнему виду к скульптурам. С мраморными или гипсовыми статуями их объединяет удивительная точность передачи мельчайших деталей.

Когда предстоит создать особо причудливые или многогранные композиции, готовится несколько отливочных песчаных форм, впоследствии соединяющихся между собой. Для выплавки используют профессиональные печи. По окончании работ формы остужают, зачищают и отшлифовывают.

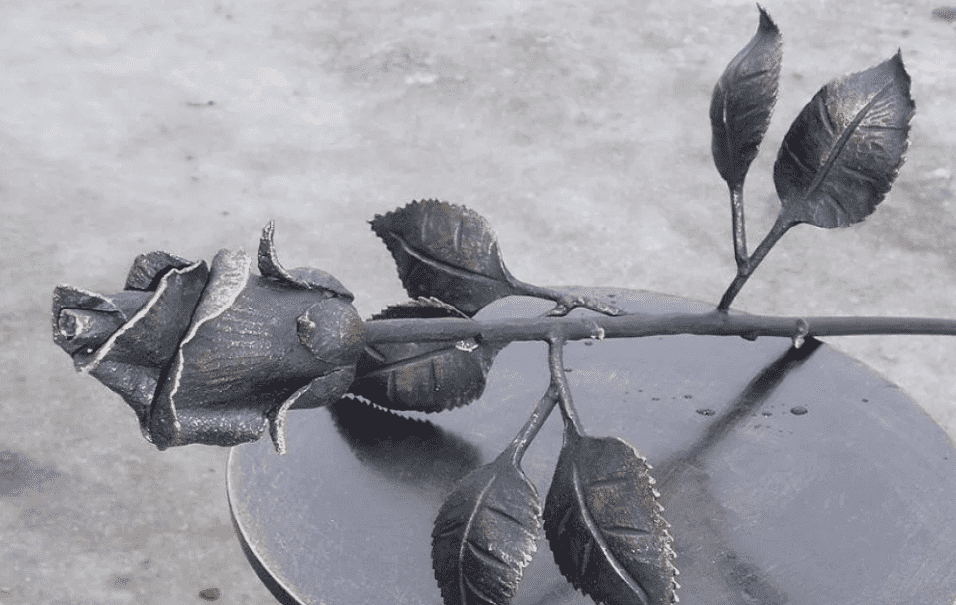

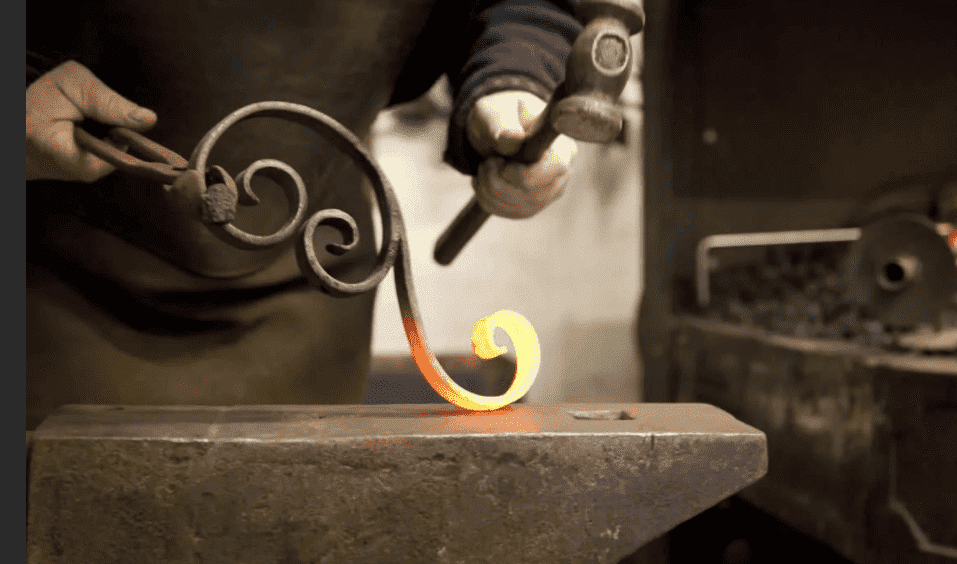

Ковка

Наряду с литьем считается одним из самых древних способов художественной обработки металла. Подготовленная заготовка подвергается деформации при помощи кузнечных молотов. Различают горячую и холодную ковку. Популярнее и эффективнее считается первый вариант. Он больше подходит при работе с малоуглеродистыми сталями.

Драгоценные металлы хорошо куются холодным методом. Под ударами молотка серебро или золото, а также медь меняют свою форму. Пропадает пластичность, вследствие чего плотность увеличивается. Этот процесс называет нагартовкой. Сразу за ним проводится такой этап, как отжиг, сопровождающийся рекристаллизацией.

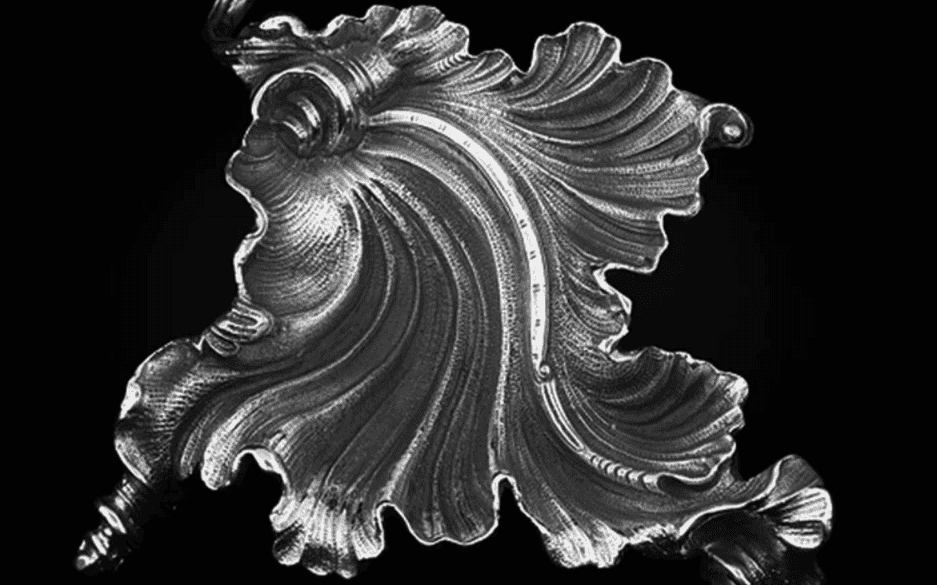

Чеканка

Под этим типом художественной обработки металла подразумевается создание рельефного изображения на поверхности материала, без изменения его толщины. На металлические объекты оказывается точечное давление посредством чеканов, пуансонов и других профессиональных инструментов. В результате многократных ударов образуется рисунок, каждый мельчайший элемент которого повторяет форму наконечника молоточка.

Чеканы существенно различаются между собой. Опытные мастера используют целые группы фигурных приспособлений, начиная от канфарников и заканчивая цировками.

Металлопластика

Такая художественная обработка металла по внешнему результату довольно схожа с обычной чеканкой. Отличия кроются в самом процессе создания рисунка, и прежде всего в толщине применяемых жестяных листов. Выбираются совсем тонкие металлические пластины (не более 0,5 мм). Они напоминают фольгу, выпрямленную из рулонов. Используются специальные стеки, напоминающие инструменты скульптора.

В общих чертах рабочий процесс состоит из следующих этапов:

Отжиг заготовки (кроме оловянных). Лента нагревается аккуратно до появления слегка бурого каления. Затем болванка медленно охлаждается.

Предварительно подготовленный, сохраненный на кальку в зеркальном отображении бумажный рисунок переводится на обработанный материал. После процедуры отжига на нем образуется оксидный слой, который отлично воспринимает изображение.

Контуры обводятся стекой. В качестве подложки чаще всего применяют кусок ровного линолеума. Пластинку с наброском переносят на стеклянный стол, где выравнивается фон, наводятся вспомогательные линии.

С помощью металлопластики можно декорировать элементы мебели, деревянные предметы интерьера, двери и т.д.

Гравирование и травление

Широко распространенный прием художественной обработки металла. Линейная картинка либо рельефный эскиз наносится при помощи особого резца. Работа выполняется плоскостным либо обронным методами. Их еще называют соответственно двухмерным и трехмерным.

В первом случае декорируется поверхность готового изделия. Это могут быть изображения, памятные надписи, орнаменты. Объемная гравировка состоит в формировании рельефа или даже отдельной фигурки.

Кроме того, к этому типу художественной обработки металла специалисты относят и травление. Различают химический и гальванический вариант. Электрический способ считается менее токсичным. При использовании кислотной или щелочной ванны необходимые сектора на изделии заранее покрываются сверхстойким лаком, который невосприимчив к действию агрессивных веществ. Незащищенные участки выедаются, образуя заданный узор.

Существуют и более сложные, специфические способы художественной обработки металла, к которым относят филигрань и эмалирование. Работы по созданию скани проводятся исключительно высококвалифицированными художниками и ювелирами.

Покрытие металла эмалью – это недорогой метод эффективного преображения посуды и предметов. Слоем расплавленного стекла со специальными свойствами покрывается поверхность меди, серебра либо других драгметаллов. В настоящее время разноцветные полуфабрикаты эмали в виде брикетов или порошков выпускаются на промышленных предприятиях.

Металлы и сплавы в искусстве

1 слайд

Описание слайда:

МОУ «Средняя общеобразовательная школа с.3-я Александровка Калининского района Саратовской области»

Презентация по химии

«Металлы и сплавы в искусстве».

Выполнила : Кулькова Елена

Ученица 9 класса.

Руководитель: Тюленева С.А.

2 слайд

Описание слайда:

План:

История развития искусства художественной обработки металлов.

Металлы используемые для художественной обработки.

Декоративная обработка металлов.

3 слайд

Описание слайда:

История развития искусства художественной обработки металлов

Художественная обработка металлов на территории России возникла с незапамятных времен. Центрами художественной обработки металлов на Руси былив разное время Киевская Русь, Владимиро-Суздальское княжество, Новгород, Псков, Ярославль, Нижний Новгород, Кострома, Казань, Калуга, Вологда, ВеликийУстюг, Москва, Петербург, ряд городов Урала.Мастера Киевской Руси славились изделиями из золота с эмалью выемчатой иперегородчатой. Для этого времени характерны такие украшения, как котлы, которые подвешивались с двух сторон к женскому головному убору, бармы –драгоценные оплечья, расписанные изображениями религиозного характера, полыесерьги в виде полумесяца, гривны – шейные украшения в виде обруча, подвескииз скрученных золотых нитей, бусы всевозможных видов. В декоре успешноприменялись чернь, зернь, эмаль, скань (филигрань), чеканка, резьба, позолота. Основной орнаментации изделий – явно стилизованны растительные формы.

4 слайд

Описание слайда:

Металлы используемые для художественной обработки

Драгоценные металлы.

Золото – металл красивого желтого цвета с сильным блеском, вязкий, мягкий, ковкий, тягучий (из одного грамма золота можно вытянуть проволоку длиной 3,5км); химически очень стойкий. Редко в чистом виде, чаще в виде сплава с другими металлами золото применяется для изготовления всех без исключения ювелирных украшений и как материал декоративного покрытия при золочении недрагоценных металлов. З счет введения в сплавы специальных легирующих добавок получают золото белого. Желтого. Красного, зеленого, розового и даже черного и голубого цвета. Золото применяют в сочетании с платиной, серебром. Титаном. Черным деревом

5 слайд

Описание слайда:

Серебро – металл блестяще – белого цвета с очень высоко отражательной способностью (95%), тягучий, ковкий, пластичный; хорошо полируется, режется. Скручивается, прокатывается в листы толщиной до 0,00025мми вытягивается в тончайшую проволоку. Серебро устойчиво на воздухе и во влажной среде. В чистом виде серебро используется для серебрения изделий из недрагоценных металлов. Чаще всего серебро применяют в сплаве с медью, а также в сочетании с золотом, эмалью, чернью.

Платина – металл серебристо-белого цвета, мягкий и ковкий ,тугоплавкий, по твердости превосходит золото и серебро; легко поддается прокатке, штамповке, волочению. Кроме перечисленных основных металлов используют: палладий, родий, рутений, иридий, осмий.

6 слайд

Описание слайда:

Сплавы драгоценных металлов

Применение драгоценных металлов в чистом виде не всегда целесообразно из- за их дороговизны, недостаточной твердости и износостойкости, поэтому чаще используют сплавы этих металлов. Серебро в составе сплава придает ему пластичность, мягкость, ковкость ,понижает температуру плавления .Медь – увеличивает твердость сплава, обусловливает ковкость, тягучесть. Пластичность, меняет цвет сплава от красного до ярко красного. Палладий повышает температуру плавления сплава. Обеспечивает пластичность и ковкость, прибавка палладия окрашивает слиток в бурый или белый цвет. Никель придает ковкость, пластичность, твердость. Повышает литейные качества, меняет цвет сплава на бледно -желтый. Цинк делает сплав твердым, хрупким, повышает текучесть, понижает температуру плавления. Алюминий обеспечивает пластичность, ковкость, отражающую способность, повышает коррозийную стойкость. Платина повышает упругость сплава и температуру его плавления, придает сплаву белый цвет.

7 слайд

Описание слайда:

Сплавы цветных металлов

Бронза – сплав на основе меди, главными компонентами которого являются олово, цинк, никель, свинец, фосфор и марганец. Бронза широко применяется в художественном литье, изготовлении сувениров, юбилейных значков и медалей.

Латунь – сплав меди с цинком. Латунь легко поддается пластической деформации, обработке давлением и резанием.

Мельхиор – пластичный и прочный сплав меди с 20% никеля, обладает

8 слайд

Описание слайда:

Декоративная обработка металлов

Декоративная обработка металлов может осуществляться механическим способом(чеканкой, гравировкой) и нанесением защитно-декоративных покрытий(эмалированием, чернением,

оксидированием, золочением, серебрением, радированием).

Чеканка. Процесс получения на заготовке рельефного изображения посредством холодной обработки, т.е. ударов молотка по чекану или с помощью штампов , называется чеканкой. Различают механизированную и ручную чеканку. В качестве материала используют листовой металл – золото, серебро, медь, мельхиор, алюминий.

Гравирование. Издавна гравирование считалось одним из распространенных методов декоративной обработки металлов. Сущность процесса заключается в вырезании на заготовке определенных рисунков. Орнаментов, изображений. Вырезание производят специальным инструментом – штихелями.

9 слайд

Описание слайда:

Эмалирование. Искусство нанесения эмали известно со времени древнего Египта и всегда требовало исключительного мастерства и высокой профессиональной культуры. Составы эмалей, способы их приготовления и методы их нанесения всегда держались в секрете. Эмаль представляет собой легкоплавкое сложное стекло сложного состава, предназначенное для наплавления на металл. Цвет эмалей – самый разнообразный и достигается за счет введения в сплав соответствующих красителей. Различают эмали холодные и горячие, прозрачные и непрозрачные.

Чернение. Чернение как один из видов декоративной обработки металлов применяют с давних пор. Изделия с чернью, обнаруженные на территории нашей страны при раскопках курганов Северного Причерноморья, относятся к V – III векам до нашей эры. Сущность процесса чернения заключается в нанесении на заданные участки изделия легкоплавкого сплава черного цвета – черни. Чернью украшают изделия из золота и серебра, сплавов меди.

10 слайд

Описание слайда:

Заключение.

Искусство художественной обработки металлов прошло длительный путь развитии, опираясь на традиции и знания великих мастеров, продолжает развиваться в современных условиях. Мастерами художественной обработки металлов созданы создано множество произведений вошедших в духовную сокровищницу человечества, в его культуру. В этих произведениях наиболее сильно и ярко выражено мировоззрение той или иной эпохи, понимания людьми красоты.

11 слайд

Описание слайда:

Список литературы.

http://works.tarefer.ru/31/100145/index.html

Если Вы считаете, что материал нарушает авторские права либо по каким-то другим причинам должен быть удален с сайта, Вы можете оставить жалобу на материал.

Способы обработки металла

С давних времен люди научились использовать металлы и их сплавы для улучшения условий своей жизни. Сейчас в обиходе человека много металлической посуды, украшений и разного рода инструментов. Большинство приборов и механизмов собраны из металлических деталей. Для создания этих предметов люди изобрели разные способы обработки металла. В зависимости от того, какие характеристики материала интересуют, можно подобрать наиболее подходящий метод его обработки.

Почему так популярна обработка металла

Уровень развития нашей цивилизации во многом определяется способностью людей работать с металлом. Еще в древности люди поняли, что если обработать медный или золотой самородок, то можно сделать разные полезные предметы и приспособления.

Этот период получил название «медный век». Постепенно люди изобрели новые технологии работы с металлическими заготовками, научились пользоваться такими способами, как литье и ковка. В результате из медной руды начали появляться все более совершенные предметы.

Люди разных стран и континентов постепенно развивали свои навыки работы с медью. На основе этого пластичного материала мастера по всему миру научились делать много красивых и полезных вещей. Спустя какое-то время началась и работа со сплавами, в результате чего стали появляться прочные инструменты и оружие. В каждой стране металлообработка развивалась своими темпами, способствуя всестороннему развитию государства.

В наши дни высокий уровень прогресса позволил достичь больших успехов во всех сферах жизни, включая металлообработку. Благодаря ей современные изделия отличаются высокой функциональностью и совершенством. Кроме этого, с помощью металлического оборудования создаются уникальные вещи из других материалов. Процесс металлообработки в современной промышленности имеет большое значение. Постоянно повышающийся уровень развития технологий позволяет улучшать процесс работы с металлом, достигая все новых успехов. Благодаря различным действиям и операциям он может быть любой формы с максимальной функциональностью.

Сфера металлообработки важна не только для производства, но и для повседневного быта. Спектр ее применения просто огромен. Сюда входит создание различных приборов и механизмов, ювелирных изделий, предметов быта, инструментов, оружия, станков, промышленного оборудования и многое другое. Простая металлическая болванка может принимать любую форму и размер, необходимый человеку. Сложно отрицать ту роль, которую занимает металлообработка в современном технологическом развитии.

Приведем наиболее распространенные способы обработки металлов:

- Литье.

- Воздействие давлением.

- Термическая обработка.

- Электрическая.

- Сварка.

- Механическое воздействие.

Все эти способы имеют свои особенности и определенную область применения. Для изготовления какой-то конкретной детали может понадобиться их комбинация или последовательное использование.

Литье как один из древних способов обработки металла

Еще в древнейшие времена человек заметил способность железа застывать в рамках предложенной формы. Возможно, именно с метеоритов началось знакомство человека с металлом. Метеоритное железо отличается высокой плавкостью. Его гораздо проще обрабатывать, поэтому в некоторых цивилизациях начинали с литья этого материала.

На Руси литье относилось к очень почетным профессиям, имеющим большое значение. Одними из самых знаменитых шедевров литейного дела считаются Царь-пушка и Царь-колокол. И пусть они никогда не использовались по своему прямому назначению, но слава о них идет по всему миру.

Петр Первый отдавал должное мастерству уральских литейщиков. Именно их он всецело поддерживал и назначил главными поставщиками оружия для всей армии. Они до сих пор сохраняют за собой этот титул. Выделяется несколько основных способов литья, которые используют большинство литейщиков:

- Литье в землю.

Представляет собой классический способ обработки цветных металлов. Для этого понадобится простая или составная модель, по которой будет делаться матрица. Модель может быть деревянной или из любого другого подходящего материала. Матрица выполняется из смеси песка и глины. Литниковая система состоит из полностью собранной модели. С целью газоотведения обязательно предусматривают возможность прокалывания формы тонкими острыми иглами. После выполненной отливки необходимо дождаться полного остывания.

- Литье в металлическую форму.

Кокиль – это разъемная форма, в которой выполняется отливка. Ее делают из металлических частей. Чаще всего матрица изготавливается в процессе отливки. Но если необходимо очень высокое качество поверхности и точность размеров, то выбирают способ фрезерования. Предварительно формы обрабатывают антипригарным составом. Затем выполняется заливка.

Когда кокиль остыл, его можно разобрать и достать отливку. Кокиль необходимо чистить после каждой заливки. Если он сделан качественно, то может прослужить до 300 рабочих циклов.

- Литье по газифицируемым моделям.

Современным способом обработки металла является тот, когда модель изготавливают из легкоплавкого и газифицируемого материала. Хорошо подходит для этих целей полистирол. Газифицируемая модель не удаляется и остается в форме. В процессе заливки она испаряется. Перечислим достоинства этого способа:

— модель не надо удалять из матрицы;

— можно создать любые сложные модели, при этом не понадобится делать составные формы;

— процессы моделирования и формования в этом случае выполнять гораздо легче.

Многие ультрасовременные металлургические комбинаты перешли на литье по газифицируемым моделям.

Благодаря особенностям каждого способа литья можно выделить определенные сферы применения для каждого метода. Например, для разовых отливок или малых серий подойдет литье в песчаные формы. Эта технология практически исчезла из сферы интересов промышленных предприятий, но по-прежнему популярна в небольших скульптурных мастерских и у любителей художественных промыслов. Отдать предпочтение литью в металлические формы следует в тех случаях, когда необходимы:

- большие тиражи отливок;

- высокая точность размеров;

- высокое качество поверхности.

Различные ювелирные производства также используют литье в металлические формы.

Для больших тиражей отливок с высокой точностью и малыми трудозатратами больше подойдет литье по газифицируемым моделям.

Основные способы обработки металла давлением

Металлические материалы могут менять свою форму и размер под действием давления. При этом изменяется не только сама форма детали, но и физические и механические свойства материала. В связи с этим способ обработки металла при помощи давления стал активно использоваться во многих производствах и разных отраслях промышленности.

Вид пластической деформации материала путем давления зависит от применяемой температуры:

- Горячая. Если температура рекристаллизации ниже температуры заготовки.

- Холодная. Если температура рекристаллизации выше температуры заготовки.

В современной промышленности могут использовать следующие способы обработки черных и цветных металлов давлением:

- ковка;

- прокатка;

- волочение;

- прессование;

- объемная или листовая штамповка.

Поговорим о них более подробно.

- Ковка.

Одним из самых простых способов обработки металла является ковка. Она выполняется универсальными инструментами простой формы (плоскими бойками). Кроме этого используется гидравлический пресс. Для проведения операции деталь предварительно нагревают. Уровень нагрева определяется характеристиками самого материала.

Разогретую деталь размещают между двумя бойками. Если конструкция представляет собой молот и наковальню, то нижний боек неподвижен. В таком случае молот с силой опускается на деталь. Если при ковке используется гидравлический пресс, то деталь подвергается одновременному сжатию с двух сторон. Для выравнивания со всех сторон деталь можно поместить на ребро и повторить процесс заново.

Рекомендуем статьи по металлообработке

- Прокатка.

Прокатка представляет собой пропуск заготовки через вращающиеся валки. Этот способ обработки металла позволяет придать детали определенную форму, а также уменьшить ее поперечное сечение. Деталь в процессе трения втягивается между валками и под их давлением деформируется до определенного состояния. Специальное устройство для прокатки материала называется прокатный стан.

- Волочение.

Является процессом протягивания через фильеру обрабатываемого материала. В некоторых случаях материал перед обработкой нагревается. Бывает однократное волочение или целый комплекс фильер, проходя которые поперечное сечение заготовки существенно уменьшается.

Очень часто способом волочения обрабатывают материалы проката. Для изготовления волоков используют инструментальную сталь, твердые сплавы и алмазы. Специальные клещи захватывают заостренный конец прутка и протягивают его через фильеру. Этот способ применяется для изготовления тонкостенных труб, проволоки разного размера и любых пустотелых профилей.

- Прессование.

В основе прессования лежит технология выдавливания материала через отверстие матрицы. Сам материал располагается в закрытой форме. После выдавливания ему придается необходимая форма. Способ обработки металла прессованием часто используют в цветной металлургии и в области авиастроения.

- Штамповка.

Другим вариантом работы с продукцией прокатного стана является объемная штамповка. В ходе нее заготовка деформируется в полости штампов, принимая форму будущей поковки. Таким способом достигается высокая точность изделия. Объемную штамповку можно делать на специализированных машинах, на молотах или с использованием пресса.

Приведенные выше способы обработки металла посредством давления получили широкое распространение для создания металлических конструкций и различных заготовок в сфере промышленности. При этом используется как холодная обработка, так и предварительный нагрев. Самым простым способом воздействия на металлическое изделие считается ковка, а самым продуктивным признан прокатный метод.

Особенности обработки металла термическим способом

Очень эффективным способом считается использование термической обработки. При этом металл проходит несколько последовательных операций: нагрев, выдержку и охлаждение. В результате этих процессов меняются физико-химические характеристики материала, а под воздействием высоких температур изменяется его структура.

Термическую обработку применяют в тех случаях, когда необходимо повысить твердость материала, обеспечить ему большую прочность.

Воздействие высокой температурой на заготовку должно длиться определенное количество времени. Продолжительность процесса зависит от длительности нагрева металла до нужной температуры и времени, на протяжении которого должна действовать эта температура. Скорость нагрева может зависеть не только от характеристик самого металла, но и от особенностей используемой печи и размера заготовки.

В некоторых случаях при использовании термического способа обработки металла происходит обезуглероживание поверхности вплоть до появления окалины. Такая проблема возникает тогда, когда высокая температура слишком долго действует на поверхность материала. В результате снижается его прочность, что может привести к хрупкости всего изделия.

Выделяются три вида термической обработки металла в зависимости от воздействующего фактора: термическая, термомеханическая и химико-термическая.

- Термическая обработка – воздействие только температур на металл.

- Термомеханическая – воздействие температур и пластических деформаций детали.

- Химико-термическая – наиболее сильный метод, сочетает в себе воздействие температур и химических веществ.

Кроме этого можно выделить разные виды термической обработки по структуре полученного материала: закалка, отпуск и отжиг.

- Закалка.

Ее используют с целью придания большей прочности различным сплавам. Так, можно придать большую твердость инструментальной, углеродистой, легированной стали (она сама по себе является соединением железа и углерода) и сплавам цветных металлов (дюралюминия, бронзы и пр.). Невозможно произвести закалку таких материалов, как чистое железо и низкоуглеродистые стали.

Этот способ обработки металлов и сплавов подразумевает нагрев изделия до таких температур, когда происходит разрушение кристаллической структуры материала, но твердое состояние все еще сохраняется. После этого следует быстрое охлаждение при помощи воздуха, воды или масла. В результате кристаллическая структура не восстанавливается и остается хаотичной (фаза т. н. мартенсита).

Процедура закаливания приводит к тому, что материал становится более твердым. Определенные сорта стали в закаленном состоянии тверже в три-четыре раза, чем незакаленные аналоги. С другой стороны, повышение твердости приводит к усилению хрупкости изделия, так как сохраняется внутреннее напряжение.

В зависимости от глубины закалки увеличивается термоупрочненный слой. Максимально твердая деталь получается в результате объемной закалки, но это придает ей и наибольшую хрупкость. Правильное сочетание разных слоев закаленного и незакаленного материала позволяет значительно повысить эксплуатационные характеристики изделия.

- Отпуск.

Отпуск по-другому называют искусственным старением. Он повышает прочность изделия на сжатие, растяжение и изгиб, снижая хрупкость закаленного материала. Эти процессы приводят к некоторому уменьшению твердости изделия, полученному в результате закалки. Широкое применение отпуск нашел в обработке сварочных швов с целью снижения сварочного напряжения.

В процессе отпуска заготовка нагревается до определенной температуры, в зависимости от сорта материала. В ходе нагрева кристаллическая структура аустенита частично восстанавливается. Затем деталь медленно охлаждают на воздухе (нормализация). После этого следует самый медленный процесс охлаждения вместе с печью (отпуск).

- Отжиг.

Отжиг используется с целью кратковременного уменьшения твердости и повышения вязкости изделия, что является промежуточной технологической операцией. Это может понадобиться в том случае, когда необходимо гнуть или резать металлическую заготовку. В дальнейшем такая деталь проходит повторную закалку.

Суть отжига заключается в нагревании детали до температуры, при которой кристаллическая структура восстанавливается (для стали – от мартенсита к аустениту). После этого следует медленное восстановительное охлаждение. В процессе отжига сталь может нагреваться до +500…+600 °С (низкотемпературный отжиг), до +750 °С (неполный отжиг) или до +900 °С (полный отжиг).

Электрические способы обработки металла

Существует целый ряд сплавов и хрупких непластичных металлов, которые не поддаются механическому воздействию. Но современные технологии позволяют изготавливать из них сложные изделия, полностью совпадающие с чертежами.

Электрический способ обработки металла востребован при создании электронных и бытовых приборов, а также в машиностроительной отрасли. На многих крупнейших заводах установлены специальные станки для электрической обработки материала. Выделяется несколько методов воздействия на металл при помощи электрического тока:

- Электроэрозионная обработка.

Она используется в том случае, если нужно сделать гравировку, отверстие или сложный паз, создать пресс-форму, штамп или кокиль. На поверхность заготовки воздействуют электрическим током, вызывая процесс электроэрозии. В результате разрушается поверхность электродов.

В процессе используется электрод такой формы, которую и нужно придать обрабатываемой заготовке. Существуют как электроискровые, так и электроимпульсные станки. В ходе обработки деталь размещается в ванне, заполненной жидкостью, не проводящей ток. Сама заготовка является анодом, а инструмент воздействия – катодом. На него подается ток и его сближают с анодом.

Когда искровой промежуток сокращается до минимума, то электрический разряд, возникший между анодом и катодом, вызывает моментальный нагрев материала до +10 000 °С. Материал начинает плавиться. Этот процесс сопровождается выбросом микрочастиц с поверхности металла, которые сразу же застывают в жидкости, опускаясь на дно. Это очень экономичный и безотходный способ обработки изделий, не требующий больших затрат энергии.

- Электрохимическая обработка.

Электрохимическая обработка позволяет оказывать точное воздействие на поверхность изделия. Основой процесса является жидкость, проводящая электрический ток (электролит). В нее погружается деталь, требующая обработки. Электролит приводит к растворению внешних слоев металла. В результате можно делать гравировку на поверхности изделия, профилировать заготовки или наносить специальное покрытие.

Кроме этого, электрохимический способ обработки металла позволяет создавать изделия с минимальной толщиной или изменять размеры деталей. Для этого существуют специальные режущие механизмы, способные снимать верхний слой растворенной пленки металла.

- Анодно-механическая обработка.

Для работы с материалами, обладающими повышенной вязкостью, или очень твердыми сплавами был разработан способ анодно-механической обработки. В нем соединены воедино электромеханическая и электроэрозионная технология. В данном случае деталь является анодом, а вращающийся инструмент – катодом.

После погружения в электролит пускают ток. В результате деталь плавится. При этом на ее поверхности появляется пленка, которая не способна проводить электричество. В определенных местах эту пленку снимает вращающийся инструмент.

Основные способы обработки металлов при помощи сварки

Несмотря на то, что сварку люди научились применять довольно давно, только в последние десятилетия разработали основные методы сварочных работ. В процессе сварки две детали нагреваются до температуры, при которой начинает плавиться их кромка. Тогда их и соединяют в единое неразъемное целое. Выделяется несколько групп сварочных технологий:

- Химическая. В результате химической реакции выделяется тепло, которое нагревает металл. Этот вариант используется для работы в труднодоступных местах, куда невозможно подвести электричество или подтащить газовые баллоны, в том числе под водой.

- Газовая. С помощью газовой горелки нагревают металл до необходимой температуры. Благодаря смене формы факела возможна не только сварка, но и резка металлов.

- Электросварка. Этот способ является самым популярным. Специальным аппаратом создается электрическая дуга, которая нагревает и плавит рабочую зону. Для сваривания деталей понадобятся обсыпные электроды или специальная сварочная проволока, а также обязательным условием является атмосфера инертных газов.

- Точение. Осуществляется на станке, оборудованном резцом (например, на токарном). Чтобы обработать деталь, ее необходимо закрепить на станке, где она будет вращаться вокруг своей оси, а в это время резец снимет слой металла с поверхности заготовки. С помощью точения можно обработать цилиндрические, конические и торцевые поверхности как внутри, так и снаружи.

- Сверление. Осуществляется на станке, оборудованном сверлом. Основная цель заключается в проделывании отверстий в заготовке. С этой целью деталь жестко фиксируют с помощью тисков, и в ней сверлится отверстие определенного диаметра, который зависит от параметров сверла. Кроме этого, сверло может отличаться как размером, так и формой. Иногда для работы требуется перовое, спиральное или центровочное сверло.

- Фрезерование. Специальный станок для фрезеровки оборудован инструментом с резцами (фрезой). Фреза быстро вращается вокруг своей оси, а деталь, закрепленная на столе, движется продольно. В зависимости от того, как закреплены заготовка и фреза, выделяют горизонтальную, вертикальную и диагональную фрезеровки. Для мастеров, занимающихся фрезеровкой, выпускают и компактные ручные электрические фрезеры. Они очень удобны в том случае, когда необходимо сделать какую-то работу на месте, не устанавливая деталь в стационарном станке. И пусть спектр их возможностей ограничен, но как мобильная версия они достаточно удобны.

- Строгание. Осуществляется на специальном станке, который может быть продольно-строгальным, поперечно-строгальным и строгально-долбежным. Операция строгания может понадобится при изготовлении рам, штанг, станин и пр. Станок оборудуют прямыми и изогнутыми резцами. Прямыми легко управлять, но большую точность в работе дают только изогнутые. Поэтому чаще всего на строгальные станки устанавливают резцы изогнутой формы.

- Долбление. Осуществляется посредством долбежного станка. Резец совершает прямолинейное возвратно-поступательное движение, а перпендикулярно ему двигается заготовка. Чаще всего долбление используется при изготовлении плоских деталей с небольшой высотой. Так, путем долбления можно получить очень точное зубчатое колесо.

- Шлифование. Осуществляется на станке, оборудованном шлифовальным кругом. Заготовка обрабатывается посредством воздействия этого круга, который вращается продольно, поперечно или вокруг заготовки. В результате получается высокоточная деталь. Важно понимать, что для качественной работы шлифовального станка необходимо предусмотреть те особенности, которые влечет за собой эта операция: нагревание детали во время обработки, возможная сильная вибрация и пр.

- цветные металлы;

- чугун;

- нержавеющую сталь.

При контактной сварке нагрев осуществляется проходящим через точку соприкосновения соединяемых заготовок сильным электротоком. Существует точечная и роликовая сварка. При точечной детали соединяются в определенных точках. Роликовый способ подразумевает прокатку проводящего ролика по поверхности деталей, в результате чего формируется непрерывный шов.

Сварочные работы выполняют, когда необходимо соединить какие-либо строительные конструкции, детали механизмов, трубопроводы, корпуса судов и автомобилей и т. д. Также сварку можно сочетать с другими видами металлообработки.

Механическая обработка металла: виды и способы

Все виды механической обработки материалов объединяет один основной принцип, на котором строится работа: берется острый и твердый по отношению к заготовке инструмент, к которому прикладывают механическое усилие. Под воздействием инструмента изменяется форма или размер заготовки. Величина, на которую заготовка превышает размер конечного изделия, называется «припуск».

Выделяется несколько видов обработки материала посредством резания. Все зависит от целей, преследуемых мастером, и формы будущего изделия. Перечислим основные способы обработки металлов резанием:

При изготовлении той или иной металлической детали может понадобиться различное оборудование. Зачастую все операции комбинируются и группируются для достижения наилучшего результата, снижения затрат и упрощения процессов.

Почему следует обращаться к нам

Мы с уважением относимся ко всем клиентам и одинаково скрупулезно выполняем задания любого объема.

Наши производственные мощности позволяют обрабатывать различные материалы:

При выполнении заказа наши специалисты применяют все известные способы механической обработки металла. Современное оборудование последнего поколения дает возможность добиваться максимального соответствия изначальным чертежам.

Для того чтобы приблизить заготовку к предъявленному заказчиком эскизу, наши специалисты используют универсальное оборудование, предназначенное для ювелирной заточки инструмента для особо сложных операций. В наших производственных цехах металл становится пластичным материалом, из которого можно выполнить любую заготовку.

Преимуществом обращения к нашим специалистам является соблюдение ГОСТа и всех технологических нормативов. На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

Благодаря опыту наших мастеров на выходе получается образцовое изделие, отвечающее самым взыскательным требованиям. При этом мы отталкиваемся от мощной материальной базы и ориентируемся на инновационные технологические наработки.

Мы работаем с заказчиками со всех регионов России. Если вы хотите сделать заказ на металлообработку, наши менеджеры готовы выслушать все условия. В случае необходимости клиенту предоставляется бесплатная профильная консультация.

Источник https://www.createmet.ru/articles/khudozhestvennaya-obrabotka-metalla/

Источник https://infourok.ru/metally-i-splavy-v-iskusstve-4765183.html

Источник https://vt-metall.ru/articles/146-sposoby-obrabotki-metalla