Содержание

Какой материал на Земле самый прочный?

Если вы любите комиксы (и фильмы) Marvel, то знаете, что во вселенной, созданной Стэном Ли, самым прочным материалом на Земле является металл вибраниум. Из него, в частности, сделан щит Капитана Америки и костюм черной пантеры, в родной стране которого – Ваканде – он и был найден. В комиксах этот материал существует в нескольких вариантах и встречается в изолированных регионах нашей планеты. Также вибраниум обладает способностью поглощать все колебания в окрестности, включая направленную прямо на него кинетическую энергию (энергию движущегося тела). В реальности, разумеется, вибраниума не существует, но это не значит, что на Земле нет ни одного материала, способного составить ему конкуренцию. Но какой материал на нашей планете является самым прочным?

Кстати, рука Зимнего солдата тоже сделана из вибраниума

От автомобиля до некоторых электронных приборов в вашем доме – как в природе, так и в лаборатории – современный мир наполнен впечатляющими материалами. Более того, ученые постоянно ищут новые материалы, которые можно было бы использовать в повседневной жизни, в лабораториях и даже в космосе. Но измерение прочности материала – не равносильно измерению твердости. Можно подумать, что эти два слова являются синонимами, но для опытного специалиста это далеко не одно и то же.

Прочность материала определяет его устойчивость к деформации, в то время как твердость позволяет узнать легко ли поцарапать материал.

Что такое карбид кремния?

Природный муассанит – очень красивый минерал

Карбид кремния – это неорганическое химическое соединение кремния и углерода. В природе карбид кремния можно найти в чрезвычайно редко встречающемся минерале муассаните. Муассанит в природе можно найти в некоторых типах метеоритов, а также в месторождениях кимберлита и корунда. Материал используется как имитирующий алмазные вставки в ювелирных украшениях, однако чаще всего карбид кремния используют в автомобильной промышленности, электрических и астрономических приборах. Важно понимать, что практически любой карбид кремния, который используется в промышленности, является синтетическим.

Природный муассанит впервые был обнаружен в 1893 году Фердинандом Анри Муассаном в виде шестиугольных пластинчатых включений в метеорите Каньон Диабло в Аризоне. Свое название минерал обрел в 1905 году. Несмотря на то, что на Земле карбид кремния невероятно сложно обнаружить, он широко распространен в космосе. Так, муассанит присутствует в газовых облаках вокруг звезд, богатых углеродом, а также в первозданных метеоритах.

Еще больше увлекательных статей об удивительных минералах и животных нашей планеты читайте на нашем канале в Яндекс.Дзен

Как и для чего используют титановые сплавы?

Металл получил своё название в честь титанов, персонажей древнегреческой мифологии, детей Геи.

Титановые сплавы – это сплавы, основным компонентом которых является титан (легкий прочный металл серебристого цвета). Титановые сплавы используются во многих отраслях промышленности, включая спортивные автомобили, коммерческие самолеты и ракеты. Титановые сплавы очень устойчивы к коррозии. Однако из-за дороговизны производства эти материалы используются только в высокотехнологичных отраслях промышленности. По распространенности на Земле титан находится на 10-м месте, содержится в земной коре — 0,57% по массе и в морской воде — 0,001 мг/л. В земной коре титан почти всегда присутствует только в кислородных соединениях. В свободном виде не встречается. В крупных коренных месторождениях титан встречается в России, США, Казахстане, Китае, Норвегии, Швеции и др.

Паучий шелк – один из самых прочных материалов на Земле

Несмотря на свои удивительные свойства, наткнуться на паутину и особенно в лесу максимально неприятно

На самом деле паучий шелк – один из самых прочных природных материалов на нашей планете. Как вы, вероятно, знаете, пауки используют паутину, чтобы поймать добычу и защитить потомство. Хотя прочность паучьего шелка варьируется от вида к виду, паучий шелк почти так же прочен, как высококачественная сталь. Согласитесь, это довольно серьезно. Вот почему человек паук из небезызвестной вымышленной вселенной способен так лихо и с пользой использует паучий шелк. Возможно, в будущем паучий шелк будут использовать в качестве мышц для роботов. Подробнее об этом удивительном предложении ученых читайте в материале Ильи Хеля.

Алмаз – самый твердый природный минерал

Так выглядят бриллианты до того, как их дарят своим возлюбленным

Алмаз является самым твердым известным природным минералом, который когда-либо находили на нашей планете. Еще одним удивительным свойством этого природного минерала является его способность к неограниченно по длительности существованию. Необходимо отметить, что алмаз –это редкий, но вместе с тем довольно широко распространенный минерал. Промышленные месторождения алмазов встречаются на всех континентах, кроме Антарктиды. Благодаря различному количеству цветов, алмазы используются в широком спектре отраслей промышленности, включая производство. При этом, несмотря на свою твердость, алмаз очень легко поцарапать – но только другим алмазом. О происхождении и возрасте алмазов до сих пор нет точных научных данных, хотя согласно результатам некоторых исследований, его возраст может варьироваться от 100 миллионов до 2,5 миллиардов лет.

Чтобы всегда быть в курсе новостей из мира популярной науки и высоких технологий, подписывайтесь на наш новостной канал в Telegram

Более того, известны метеоритные алмазы внеземного происхождения, так как этот самый твердый природный минерал на Земле также образуется при ударе во время падения крупных метеоритов на нашу планету. Однако наиболее удивительное свойство алмаз принимает после того, как ученые помещают его в вакуум или оставляют под воздействием инертного газа – при повышенных температурах этот минерал постепенно переходит в графит. Кстати, недавно внутри алмаза был обнаружен новый минерал. Подробнее об этом удивительном открытии мы вам уже рассказывали.

Почему графен – материал будущего?

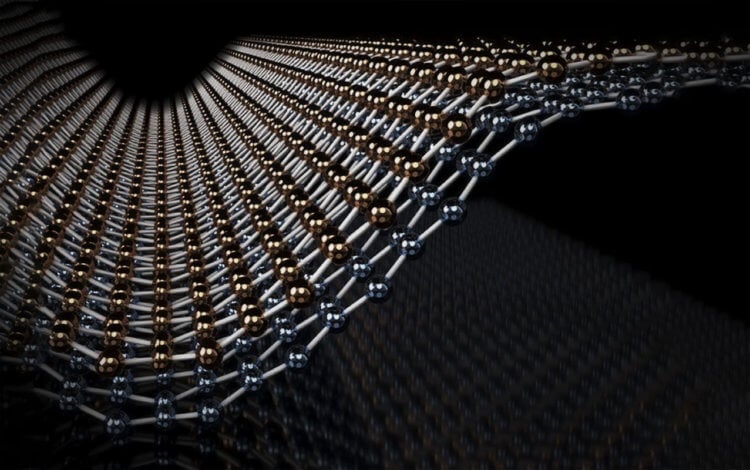

Графен – самый тонкий и прочный материал, известный человеку.

Графен – самый прочный материал, известный человеку. Будучи прозрачным, графен состоит из однослойного атома углерода, расположенного в треугольной решетке и является основным структурным элементом древесного угля, графита и углеродных нанотрубок. По своей прочности графен в 200 раз превосходит сталь. Многообразие химических и физических свойств этого самого прочного материала на Земле обусловлено кристаллической структурой и химической связью атомов углерода, которые и составляют графен. Используют этот поражающий воображение материал в аэрокосмической и автомобильной промышленности. Конечно графен – не вибраниум, однако вполне способен составить ему конкуренцию, учитывая, что в будущем с помощью графена ученые наверняка совершат огромное количество самых разных открытий. Так, с помощью этого сверхпрочного и тонкого материала ученые смогут восстанавливать сломанные кости и даже предотвращать переломы.

Титан и его сплавы

Качество рам, рулей, вилок и прочих компонентов зависит как от конструкции, так и от материала. Детали должны быть прочными и жесткими, гасить вибрации, но не гнуться/ломаться, и мало весить.

Основные материалы в эктрим байках:

Легированная сталь; Алюминиевые сплавы 2014,6061,7005,7075; Магниевые сплавы; Титановые сплавы.

Основные характеристики велоконструкционных) материалов.

Плотность. Кг/м**3. По русски говоря, масса кубометра материала. Надо понимать что кубометр пластика легче, кубометра магния,который легче кубометра алюминия,который легче кубометра титана, который легче кубометра стали. Упругость (Модуль Юнга).Способность материала сопротивляться внешеней нагрузке и принимать исходную форму после снятия этой нагрузки. Соответствует напряжению в образце, при котором он удлиняется в два раза. Предел прочности (на разрыв).Н/м**2. Напряжение, при котором образец разрушается при растяжении. Предел текучести. Напряжение, при котором погнутая деталька сама обратно не выгибается (в образце возникают необратимые пластические деформации) Относительное удлинение. Удлинение образца после его разрушения (в процентах). Для рам эта величина должна быть не менее 10%, чтобы рама могла заметно погнуться перед поломкой. Предел выносливости. Максимальное напряжение, при котором образец выдерживает практически бесконечное количество циклов периодической нагрузки.

Отношение жесткости к плотности у стали, дюралюминия и Ti примерно одинаковое. Поэтому стержни одинаковой длины и одинаковой жесткости из всех материалов будут весить примерно одинаково.

Почему же Al рамы легче стальных?

Рама делается не из стержней, а из труб. Жесткость трубы единичной длины пропорциональна модулю Юнга материала, и ее сечению (D**4-d**4)/D (D –внешний диаметр трубы, d – внутренний.). Т.е. при одинаковой толщине стенки, труба большего диаметра будет намного жестче. Увеличению диаметра препятствует эффект «пивной банки»- тонкостенная труба теряет устойчивость и легко сминается.

Титану не нужно приписывать ВОЛШЕБНЫЕ СВОЙСТВА! Титанновые сплавы не лучше алюмининиевых по всем параметрам, это два разных материала с разными свойствами. Ti сплавы всего-лишь является золотой серединой по характеристикам между сталью и алю сплавами. Вес титановых рам меньше потому, что стенки делают намного тоньше. Есть один нюанс: титан очень твердый, а следовательно хрупкий, поэтому рамы и трескаются. Играет он сильно, и с этим ничего не сделаешь, а если сделать на раме усиления, повысив жесткость, то нагрузка будет передаваться в места где более тонкий металл и трескаться будет там! Титановые рамы очень хороши по соотношению прочность/вес, но подходят лишь тем, кто аккуратно катает.

Еще одна важная вещь по поводу алюминиевых рам(вилок итд.) — заварить Al раму не только в гараже, но и в простейшей установке аргоновой сварки без потери прочности невозможно! Когда варят алюминий, разрушают оксидную пленку,которая возникает СРАЗУ, при контакте с воздухом, сварка обязательно производиться в среде инертного газа, например, аргона. В противном случае сварка будет подобна приклеиванию заплатки на жирную камеру. + после сварки деталь обязательно должна проити термообработку (раму нагревают до температуры 200-230 градусов по Цельсию выдерживают определенное время, а после старение в течении 24 часов при 180 градусах по Цельсию, что бы структура металла в зоне швов и основного металла, была одинакова. Без этого прочности не будет, можно конечно поступить по другому — дать ей полежать 3 года без нагрузок эфект будет почти такой-же в зависимости от сплава.

Стальные рамы заваривать можно практически без последующей термообработки, если сварщик квалифицированный. Изменения цвета металла вокруг шва должно быть минимально.

Титановые сплавы варить можно 2-3 раза они не очень требуют термообработки, но варить можно только в защитной среде(аргон,вакуум) и очень маленьким током. Швы должны быть с желтоватым оттенком или СЛЕГКА голубоватые. Когда вокруг шва все черное, серое, темно-синее, это пережженый металл, структура у которого похожа на песок. Если возникла необходимость варить раму- отдайте опытному сварщику, ибо Дядя Вася уг@ндонит её.

В отличие от стали или титана, дюралюмины имеют низкий предел выносливости, значит от нагрузок при катании почти не деформируются после сильных ударов, но в них «копится усталость», отчего потом деталь разрушается внезапно. Потому средний срок службы Алю деталей (в частности рам и рулей) 2-3 года. Именно вследствие борьбы с низкой усталостной прочностью алюминиевые рамы получаются очень жесткими со множеством косынок, но легче стальных всего на четверть. Алюминий подвержен коррозии,в меньшей степени, чем сталь. Резьбовые соединения (да и соединения просто на трении) Al-Al, Al-Ti и Al-Сталь имеют свойство «прикипать», поэтому соединения надо регулярно смазывать консистентной смазкой. Сплав 7075, как видно из той же таблицы, существенно прочнее и 6061, и 7005, да и усталостные характеристики его — лучшие в данной тройке. Для самых массовых байков используются 7005 (цинковый сплав) и 6061 (магний-кремниевый сплав). 7005 и 6061 сплавы потому, что велосипедные рамы делаются из труб, сваренных между собой, а сварка 7075 — крайне сложный и дорогостоящий процесс. Различие между ними в том, что 7005 при более высокой прочности труднее в обработке и сварке, из-за более высокого содержания добавок (свыше 6%). Это означает, что производителям проще добавить трубам из сплава 6061 прочности за счёт свойств конструкции, такими технологиями как баттинг(стенки переменной толщины) и гидроформинг(получение переменного сечения по длинне трубы), что уменьшит вес и увеличит прочность труб).

CroMo 4130 (хромоль) стоит относительно недорого, хорошо формуется и сваривается не требует обязательной термообработки после сварки.; К недостаткам стали, следует отнести то, что она имеет высокую плотность, легко коррозирует (ржавеет). Коррозия в местах соединения труб изнутри (ее не увидишь) – частая причина разрушения стальных рам со стажем.

Алюминиевые сплавы 2014, 6061,7005,7075 (дюралюминий). Легкие и жесткие, стоят дороже, мало склонны к корозии. После сварки одни сплавы требуют термообработки и искусственного старения (6061), другие только искусственного старения (7005), третьи деформационного уплотнения (2014) для восстановления микроструктуры материала. Коды после марки и обозначают эти процессы (7075-T6 или 2024-T4).

Титановые сплавы Золотая середина в отношении вес/прочность, стоят дорого, детали «заметно играют» (не жесткие), очень устоичивы к корозии, ремонтопригодны(но сварка дорогая).

Магниевые сплавы — сплавы на основе алюминия с повышенным содержанием магния, детали получаются жестче и легче чем из большинства дюралюминов, но и более хрупкими, к томуже стоят дороже. Склонны к корозии и абсолютно неремонтопригодны. Применяются в педалях и штанах аммортизационных вилок.

Жесткость нельзя назвать преимуществом или недостатком, все зависит от назначения детальки. К примеру упругость стали или титана позволит гасить вибрации от покрышек и ударов, в то время как жесткость алюминия и магния дпридает четкось ощущения и точность управления. В качестве примера можно привести использование жестких алю рулей с амортизационными вилками, для повышения управляемости и упругих стальных рулей с жесткими вилками для снижения нагрузок на суставы рук от ударов.

Характеристики и свойства

Титан — это химический элемент с символом Ti и атомным номером 22. Это блестящий металл с серебристым цветом, низкой плотностью и высокой прочностью. Он устойчив к коррозии в морской воде и хлоре.

Элемент встречается в ряде месторождений полезных ископаемых, главным образом рутила и ильменита, которые широко распространены в земной коре и литосфере.

Титан используется для производства прочных лёгких сплавов. Двумя наиболее полезными свойствами металла являются коррозионная стойкость и отношение твёрдости к плотности, самое высокое из любого металлического элемента. В своём нелегированном состоянии этот металл столь же прочен, как некоторые стали, но менее плотный.

Физические свойства металла

Это прочный металл с низкой плотностью, довольно пластичный (особенно в бескислородной среде), блестящий и металлоидно-белый. Относительно высокая температура плавления более 1650 °C (или 3000 °F) делает его полезным в качестве тугоплавкого металла. Он парамагнитный и имеет довольно низкую электрическую и теплопроводность.

По шкале Мооса твёрдость титана равняется 6. По этому показателю он немного уступает закалённой стали и вольфраму.

Коммерчески чистые (99,2%) титаны имеют предельную прочность на разрыв около 434 МПа, что соответствует обычным низкосортным стальным сплавам, но при этом титан гораздо легче.

Химические свойства титана

Как алюминий и магний, титан и его сплавы сразу же окисляются при воздействии воздуха. Он медленно реагирует с водой и воздухом при температуре окружающей среды, потому что образует пассивное оксидное покрытие, которое защищает объёмный металл от дальнейшего окисления.

Атмосферная пассивация даёт титану отличную стойкость к коррозии почти эквивалентную платине. Титан способен противостоять атаке разбавленных серных и соляных кислот, растворов хлорида и большинства органических кислот.

Титан является одним из немногих элементов, которые сгорают в чистом азоте, реагируя при 800° C (1470° F) с образованием нитрида титана. Из-за своей высокой реакционной способности с кислородом, азотом и некоторыми другими газами титановые нити применяются в титановых сублимационных насосах в качестве поглотителей для этих газов. Такие насосы недороги и надёжно производят чрезвычайно низкое давление в системах сверхвысокого вакуума.

Обычными титаносодержащими минералами являются анатаз, брукит, ильменит, перовскит, рутил и титанит (сфен). Из этих минералов только рутил и ильменит имеют экономическое значение, но даже их трудно найти в высоких концентрациях.

Титан содержится в метеоритах и он был обнаружен на Солнце и звёздах M-типа с температурой поверхности 3200° C (5790° F).

Известные в настоящее время способы извлечения титана из различных руд являются трудоёмкими и дорогостоящими.

Производство и изготовление

В настоящее время разработаны и используются около 50 сортов титана и титановых сплавов. На сегодняшний день признаётся 31 класс титанового металла и сплавов, из которых классы 1−4 являются коммерчески чистыми (нелегированными). Они отличаются прочностью на разрыв в зависимости от содержания кислорода, причём класс 1 является наиболее пластичным (самая низкая прочность на разрыв с содержанием кислорода 0,18%), а класс 4 — наименее пластичный (максимальная прочность на разрыв с содержанием кислорода 0,40%).

Оставшиеся классы представляют собой сплавы, каждый из которых обладает конкретными свойствами:

- пластичность;

- прочность;

- твёрдость;

- электросопротивление;

- удельная коррозионная стойкость и их комбинации.

В дополнение к данным спецификациям титановые сплавы также изготавливаются для соответствия требованиям аэрокосмической и военной техники (SAE-AMS, MIL-T), стандартам ISO и спецификациям по конкретным странам, а также требованиям конечных пользователей для аэрокосмических, военных, медицинских и промышленных применений.

Коммерчески чистый плоский продукт (лист, плита) может быть легко сформирован, но обработка должна учитывать тот факт, что металл имеет «память» и тенденцию к возврату назад. Особенно это касается некоторых высокопрочных сплавов.

Титан часто используется для изготовления сплавов:

- с алюминием;

- с ванадием;

- с медью (для затвердевания);

- с железом;

- с марганцем;

- с молибденом и другими металлами.

Области применения

Титановые сплавы в форме листа, плиты, стержней, проволоки, отливки находят применение на промышленных, аэрокосмических, рекреационных и развивающихся рынках. Порошковый титан используется в пиротехнике как источник ярких горящих частиц.

Поскольку сплавы титана имеют высокое отношение прочности на разрыв к плотности, высокую коррозионную стойкость, устойчивость к усталости, высокую стойкость против трещин и способность выдерживать умеренно высокие температуры, они используются в самолётах, при бронировании, в морских кораблях, космических кораблях и ракетах.

Для этих применений титан легирован алюминием, цирконием, никелем, ванадием и другими элементами для производства различных компонентов, включая критические конструктивные элементы, огневые стены, шасси, выхлопные трубы (вертолёты) и гидравлические системы. Фактически около двух третей произведённого титанового металла используется в авиационных двигателях и рамах.

Поскольку сплавы титана устойчивы к коррозии морской водой, они используются для изготовления гребных валов, оснастки теплообменников и т. д. Эти сплавы используются в корпусах и компонентах устройств наблюдения и мониторинга океана для науки и военных.

Удельные сплавы применяются в скважинных и нефтяных скважинах и никелевой гидрометаллургии для их высокой прочности. Целлюлозно-бумажная промышленность использует титан в технологическом оборудовании, подверженном воздействию агрессивных сред, таких как гипохлорит натрия или влажный хлорный газ (в отбеливании). Другие применения включают ультразвуковую сварку, волновую пайку.

Кроме того, эти сплавы используются в автомобилях, особенно в автомобильных и мотоциклетных гонках, где крайне важны низкий вес, высокая прочность и жёсткость.

Титан используется во многих спортивных товарах: теннисные ракетки, клюшки для гольфа, валы из лакросса; крикет, хоккей, лакросс и футбольные шлемы, а также велосипедные рамы и компоненты.

Благодаря своей долговечности титан стал более популярным для дизайнерских ювелирных изделий (в частности, титановых колец). Его инертность делает его хорошим выбором для людей с аллергией или тех, кто будет носить украшения в таких средах, как плавательные бассейны. Титан также легирован золотом для производства сплава, который может быть продан как 24-каратное золото, потому что 1% легированного Ti недостаточно, чтобы потребовать меньшую отметку. Полученный сплав представляет собой примерно твёрдость 14-каратного золота и более прочен, чем чистое 24-каратное золото.

Меры предосторожности

Титан является нетоксичным даже в больших дозах. В виде порошка или в виде металлической стружки, он представляет собой серьёзную опасность пожара и, при нагревании на воздухе, опасность взрыва.

Добавить комментарий Отменить ответ

Для отправки комментария вам необходимо авторизоваться.

«КАЛАШНИКОВ» №4-5/2020

О нас

Подписка

Контакты

О нас

Журнал «КАЛАШНИКОВ. Оружие, боеприпасы, снаряжение»

Учредитель ООО «Азимут». Свидетельство о регистрации средства массовой информации ПИ № 77-1343 от 10 декабря 1999 г. выдано Министерством РФ по делам печати, телерадиовещания и средств массовых коммуникаций.

Главный редактор Михаил ДЕГТЯРЁВ

Заместитель главного редактора Сергей МОРОЗОВ

Научный редактор Юрий ПОНОМАРЁВ

Редактор отдела охоты и спорта Римантас НОРЕЙКА

Редактор отдела пневматического оружия Владимир ЛОПАТИН

Директор по рекламе Вера ПАХОМОВА

Специальные корреспонденты Руслан ЧУМАК, Евгений АЛЕКСАНДРОВ, Сергей МИШЕНЁВ

Администратор сайта Алексей ДЕГТЯРЁВ

Дизайн, вёрстка Людмила МАТВЕЕВА

Бухгалтер Ольга ЯСКЕВИЧ

Распространение ООО «Инфо Маркет Сервис»

Генеральный директор Марат МУСИН

Директор по продажам Татьяна КАЛИЧКИНА

Журнал «КАЛАШНИКОВ» издаётся с ноября 1999 г. и является официальным печатным изданием Федерации практической стрельбы России, Союза российских оружейников и Федерации стрелково-спортивного многоборья. С 1997 по 1999 гг. журнал выпускался под названием «Ружьё. Оружие и амуниция».

Помимо собственно оружия всех типов и времён, в сферу интересов «КАЛАШНИКОВА» входит его практическое использование в любых формах: охота, спорт, боевое применение, развлекательная стрельба, самооборона и т. п.

«КАЛАШНИКОВ» тесно сотрудничает с ведущим европейским специализированным изданием — немецким оружейным журналом Deutsches Waffen-Journal (DWJ). Русскоязычная версия журнала DWJ, состоящая из наиболее интересных для отечественного читателя статей, выходит ежемесячно как часть «КАЛАШНИКОВА» (в формате «журнал в журнале»).

Журнал «КАЛАШНИКОВ» является участником крупнейших оружейных выставок (SHOT Show, IWA, IDEX, Arms & Hunting и др.) и по приглашению ведущих мировых производителей оружия и оптики (Swarovski, Browning Winchester, Fabarm, Kahles, Sako, Blaser, Zoli, Zeiss, Merkel, Sheiring, Ceska Zbrojovka, Benelli) посещает производственные комплексы в самых разных странах мира.

Тесная связь редакции со всеми ведущими российскими импортёрами охотничьего оружия, отечественными и зарубежными оружейными заводами и испытательными полигонами обеспечивает достоверность и профессионализм публикуемых материалов об оружии, боеприпасах, снаряжении, истории, охоте, стрелковом спорте, боевом опыте.

Среди авторов журнала «КАЛАШНИКОВ» ведущие разработчики, испытатели, спортсмены, эксперты, чья высокая репутация известна не только в России, но и за рубежом.

Свидетельство о регистрации средства массовой информации ПИ № 77-1343 от 10.12.1999 г., выдано Министерством по делам печати, телерадиовещания и средств массовых коммуникаций.

Журнал выходит ежемесячно, тиражом 30 000 экз.

Мы рады приветствовать читателей «КАЛАШНИКОВА» на обновлённом сайте и надеемся, что новый формат позволит с большим удобством пользоваться всем нашим информационным массивом и даже влиять на содержание журнала.

Главная новость — с 2021 года запускается электронная версия журнала (пока без DWJ) на сайте www.kalashnikov.ru. Статьи из журнала будут появляться на сайте по мере их перевёрстки в экранный формат, вместе с новостями из свежего номера. У зарегистрированных посетителей появится возможность комментировать статьи.

Содержание свежего номера доступно при клике на его обложку на главной странице, а отдельные статьи вы можете видеть справа от неё (доступны по ссылке «Читать далее»). Уже опубликованные в электронном виде статьи в содержании видны по активным ссылкам. Свежие номера и подписка на полный формат (с DWJ) в наших фирменных приложениях в App Store и Google Play остаются платными (см. раздел «Подписка»), но по мере устаревания (через месяц после выхода) доступ к номерам становится свободным.

Обратите внимание, что раздел «Подшивка», где можно найти все архивные номера «КАЛАШНИКОВА», будет наполняться постепенно и на протяжении этого времени мы сохраняем доступ к старой версии сайта.

Титан и его сплавы

Титан по распространенности в земной коре занимает среди конструкционных металлов четвертое место, уступая лишь алюминию, железу и магнию (рис. 1). Титан обладает удельным весом порядка 4500 кг/м3 и довольно высокой температурой плавления,

1665± 5оС. Титан – парамагнитный металл.

Рис. 1. Титанит – потенциальный источник титана (а), брусок кристаллического титана (б)

Титан – твердый металл: он в 12 раз твёрже алюминия, в 4 раза — железа и меди. Титан химически стоек. На поверхности титана легко образуется стойкая оксидная пленка TiO2, вследствие чего он обладает высокой сопротивляемостью коррозии в пресной и морской воде и в некоторых кислотах, устойчив против коррозии под напряжением. Во влажном воздухе, в морской воде и азотной кислоте он противостоит коррозии не хуже нержавеющей стали, а в соляной кислоте во много раз лучше ее. При температурах выше 500°С титан и его сплавы легко окисляются и поглощают водород, который вызывает охрупчивание (водородная хрупкость).

Титан имеет две полиморфные модификации (рис. 2):

- низкотемпературную модификацию α – Ti, устойчивую до 882°С, (ГП – решетка, а = 0,296 нм, с = 0,472 нм)

- высокотемпературную β – Ti, устойчивую выше 882оС (ОЦК – решетка, а= 0,332 нм).

Рис. 2. Две полиморфные модификации титана: а – αТi (гексагональная плотноупакованная решётка), б – β-Тi (объёмноцентрированная кристаллическая решётка)

Механические свойства титана.

Примечание. В отличие от мартенсита углеродистых сталей, являющегося раствором внедрения и характеризующегося высокой прочностью и хрупкостью, титановый мартенсит является раствором замещения, и закалка титановых сплавов на мартенсит приводит к небольшому упрочнению и не сопровождается резким снижением пластичности.

Значительное влияние на механические свойства титана оказывают примеси кислорода, водорода, углерода и азота, которые образуют с титаном твердые растворы внедрения и промежуточные фазы: оксиды, гидриды, карбиды и нитриды, повышая его характеристики прочности при одновременном снижении пластичности. Поэтому содержание этих примесей в титане ограничено сотыми и даже тысячными долями процента. Опасность водородной хрупкости, особенно в напряженных сварных конструкциях ограничивает содержание водорода. В техническом титане оно находится в пределах 0,008 — 0,012%.

Титан обладает высокой прочностью и удельной прочностью и в условиях глубокого холода, сохраняя при этом достаточную пластичность.

| ТоС | +20 | -70 | -196 |

| δ, % | 20-30 | 10-5 | 3-10 |

| σв, МПа | 600-700 | 800…900 | 1000…1200 |

Высокая пластичность титана по сравнению с другими металлами, имеющими ГПУ— решетку (Zn, Mg, Cd), объясняется большим количеством систем скольжения и двойникования (рис. 3) благодаря малому соотношению с/а = 1,587. По-видимому, с этим связана высокая хладостойкость титана и его сплавов.

Рис. 3. Схемы систем скольжения и двойникования

Промышленный способ производства титана состоит в обогащении и хлорировании титановой руды с последующим его восстановлением из четыреххлористого титана металлическим магнием (магнийтермический метод). Полученный этим методом титан губчатый (ГОСТ 17746–79) в зависимости от химического состава и механических свойств выпускают следующих марок: ТГ-90, ТГ-100, ТГ-110, ТГ-120, ТГ-130, ТГ-150, ТГ-ТВ(см. табл.1).

Цифры означают твердость по Бринеллю НВ, ТВ — твердый.

Таблица 1. Марки, химический состав (%) и твердость титана губчатого (ГОСТ 17746–79)

| Марка | Ti, не менее | Не более | Твердость НВ, 10/1500/30, не более |

||||||

| Fe | Si | Ni | C | Cl | N | O | |||

| ТГ-90 | 99,74 | 0,05 | 0,01 | 0,04 | 0,02 | 0,08 | 0,02 | 0,04 | 90 |

| ТГ-100 | 99,72 | 0,06 | 0,01 | 0,04 | 0,03 | 0,08 | 0,02 | 0,04 | 100 |

| ТГ110 | 99,67 | 0,09 | 0,02 | 0,04 | 0,03 | 0,08 | 0,02 | 0,05 | 110 |

| ТГ-120 | 99,64 | 0,11 | 0,02 | 0,04 | 0,03 | 0,08 | 0,02 | 0,06 | 120 |

| ТГ-130 | 99,56 | 0,13 | 0,03 | 0,04 | 0,03 | 0,10 | 0,03 | 0,08 | 130 |

| ТГ-150 | 99,45 | 0,2 | 0,03 | 0,04 | 0,03 | 0,12 | 0,03 | 0,10 | 150 |

| ТГ-Тв | 99,75 | 1,9 | – | – | 0,10 | 0,15 | 0,10 | – | – |

Для получения монолитного титана губка размалывается в порошок, прессуется и спекается или переплавляется в дуговых печах в вакууме или атмосфере инертных газов.

Механические свойства титана характеризуются хорошим сочетанием прочности и пластичности. Например, технически чистый титан марки ВТ1-0 имеет: σв = 375–540 МПа, σ0,2 = 295–410 МПа, δ = 20 %, и по этим характеристикам не уступает ряду углеродистых и Cr—Ni коррозионностойких сталей.

Титан хорошо обрабатывается давлением в горячем состоянии и удовлетворительно в холодном. Он легко прокатывается, куется, штампуется (рис. 4). Титан и его сплавы хорошо свариваются контактной и аргонодуговой сваркой, обеспечивая высокую прочность и пластичность сварного соединения (рис. 5). Недостатком титана является плохая обрабатываемость резанием из-за склонности к налипанию, низкой теплопроводности и плохих антифрикционных свойств.

Рис. 4. Заготовка титанового шпангоута истребителя до и после прессования на штамповочном прессе

Рис. 5. Аргонная сварка титана

Примечание. При сварке титана и его сплавов требуется уделить особое внимание чистоте рабочего места. Для сварочных цехов, где производятся работы с различными металлами, необходимо выделить специальную область, которая будет использоваться специально для сварки титана. Место, отведенное для этого, должно быть защищено от потоков воздуха, влаги, пыли, жира и других загрязнений, которые могут препятствовать качественной сварке. Это место должно быть защищено от воздействия таких процессов, как зачистка, резка и окраска. Кроме того, должна быть под контролем и влажность воздуха.

Фазовые превращения в титановых сплавах

На формирование структуры и, следовательно, свойств титановых сплавов решающее влияние оказывают фазовые превращения, связанные с полиморфизмом титана. В табл.2 представлены схемы диаграмм состояния «титан – легирующий элемент», отражающие подразделение легирующих элементов по характеру влияния на полиморфные превращения титана на четыре группы.

- α – Стабилизаторы (Al, O, N), которые повышают температуру полиморфного превращения α↔β и расширяют область твердых растворов на основе α –титана. Учитывая охрупчивающее действия азота и кислорода, практическое значение для легирования титана имеет только алюминий. Он является основным легирующим элементом во всех промышленных титановых сплавах, уменьшает их плотность и склонность к водородной хрупкости, а также повышает прочность и модуль упругости. Сплавы с устойчивой α – структурой термической обработкой не упрочняются.

- Изоморфные β – стабилизаторы (Mo, V, Ni, Ta и др.), которые понижают температуру α↔β превращения и расширяют область твердых растворов на основе β – титана.

- Эвтектоидообразующие β – стабилизаторы (Cr, Mn, Cu и др.) могут образовывать с титаном интерметаллиды типа TiХ. В этом случае при охлаждении β – фаза претерпевает эвтектойдное превращение β + TiХ. Большинство β – стабилизаторов повышает прочность, жаропрочность и термическую стабильность титановых сплавов, несколько снижая их пластичность. Кроме того, сплавы с (α + β) и псевдо – β – структурой могут упрочняться термообработкой (закалка + старение).

- Нейтральные элементы (Zr, Sn) не оказывают существенного влияния на температуру полиморфного превращения и не меняют фазового состава титановых сплавов.

Основной целью легирования титановых сплавов является повышение прочности, жаропрочности и коррозионной стойкости. Широкое применение нашли сплавы титана с алюминием, хромом, молибденом, ванадием, марганцем, оловом и др. элементами. Легирующие элементы оказывают большое влияние на полиморфные превращения титана.

Для титановых сплавов применяют следующие виды термообработки: отжиг, закалка и старение, а также химико-термическая обработка (азотирование, силицирование, оксидирование и др.).

Отжиг проводится для всех титановых сплавов с целью завершения формирования структуры, выравнивания структурной и концентрационной неоднородности, а также механических свойств. Температура отжига должна быть выше температуры рекристаллизации, но ниже температуры перехода в β – состояние во избежание роста зерна. Применяют обычный отжиг, двойной или изотермический (для стабилизации структуры и свойств), неполный (для снятия внутренних напряжений).

Закалка и старение (упрочняющая термообработка) применима к титановым сплавам с (α + β) – структурой. Принцип упрочняющей термообработки заключается в получении при закалке метастабильных фаз β и α с последующем их распаде с выделением дисперсных частиц α и β – фаз при искусственном старении. При этом эффект упрочнения зависит от типа, количества и состава метастабильных фаз, а также дисперсности образовавшихся после старения частиц α и β – фаз.

Химико-термическая обработка проводится для повышения твердости и износостойкости, стойкости к «схватыванию» при работе в условиях трения, усталостной прочности, а также улучшения коррозионной стойкости, жаростойкости и жаропрочности. Практическое применение имеют азотирование, силицирование и некоторые виды диффузионной металлизации.

Промышленные титановые сплавы.

Титановые сплавы по сравнению с техническим титаном имеют более высокую прочность, в том числе и при высоких температурах, сохраняя при этом достаточно высокую пластичность и коррозионную стойкость.

По технологии изготовления титановые сплавы подразделяются на деформируемые и литейные; по уровню механических свойств — на сплавы невысокой прочности и повышенной пластичности, средней прочности, высокопрочные; по условиям применения — на хладостойкие, жаропрочные, коррозионностойкие. По способности упрочняться термообработкой они делятся на упрочняемые и не упрочняемые, по структуре в отожженном состоянии — на α, псевдо-α, (α + β), псевдо-β и β –сплавы (табл.3).

Дефармируемые титановые сплавы

Титановые сплавы невысокой прочности и повышенной пластичности

К этой группе относятся сплавы с пределом прочности σ ≥ 700 МПа, а именно: α – сплавы марок ВТ1-00, ВТ1-0 (технический титан) и сплавы ОТ4- 0, ОТ4-1 (система Ti—Al—Mn), АТ3 (система Ti—Al c небольшими добавками Cr, Fe, Si, B), относящиеся к псевдо – α-сплавам с небольшим количеством β-фазы. Характеристики прочности этих сплавов выше, чем чистого титана благодаря примесям в сплавах ВТ1-00 и ВТ1-0 и незначительному легированию α – и β – стабилизаторами в сплавах ОТ4-0, ОТ4-1, АТ3.

Эти сплавы отличаются высокой пластичностью как в горячем, так и в холодном состоянии, что позволяет получать все виды полуфабрикатов: фольгу, ленту, листы, плиты, поковки, штамповки, профили, трубы и т. п. (рис. 6).

Рис. 6. Изделия из титановых сплавов

Ковка, объемная и листовая штамповка, прокатка, прессование производятся в горячем состоянии. Окончательная прокатка, листовая штамповка, волочение и другие операции производятся в холодном состоянии.

Для снятия внутренних напряжений, образовавшихся в результате механической обработки, листовой штамповки, сварки и др., применяется неполный отжиг.

Указанные сплавы хорошо свариваются сваркой плавлением (аргонодуговая, под флюсом, электрошлаковая) и контактной (точечная, роликовая). При сварке плавлением прочность и пластичность сварного соединения практически аналогичные основному металлу.

Коррозионная стойкость данных сплавов высокая во многих средах (морская вода, хлориды, щелочи, органические кислоты и т. п.), кроме растворов HF, H2SO4, HCl и некоторых других.

Применение. Эти сплавы широко применяются как конструкционные материалы для изготовления практически всех видов полуфабрикатов, деталей и конструкций, включая сварные. Наиболее эффективно их применение в

авиационно-космической технике (рис. 7), в химическом машиностроении, криогенной технике (высокая ударная вязкость сохраняется до –253oС), (табл. 4), а также в узлах и конструкциях, работающих при температурах до 300–350 ° С.

Рис. 7. Применение титановых сплавов в авиационно-космической технике

Таблица 4 Механические характеристики титановых сплавов при низких температурах

| Сплав | σв (МПа) при температуре, ° С | δ (%) при температуре, ° С | КСU, Дж/см2 при температуре, ° С | |||||

| –196 | –253 | –269 | –196 | –253 | –269 | –196 | –253 | |

| ВТ1-0 | 920 | 1310 | – | 48 | 24 | – | 220 | 130 |

| ВТ5-1 | 1200– 1350 |

1350– 1600 |

1710 | 15 | 8–10 | 9,3 | 40 | 30 |

| ОТ4 | 1430 | 1560 | – | 13 | 16 | – | 50 | 40 |

| ОТ4-1 | 1080 | 1390 | – | 19,4 | 17,5 | – | 23 | 30 |

| ВТ3-1 | 1650 | 2060 | 2020 | 6,5 | 7,5 | 3 | 30 | 60 |

| ВТ6 | 1640 | 1820 | – | 17,8 | 3,5 | – | 39 | 40 |

| ВТ6С | 1310 | 1580 | – | 7–10 | 3–6 | – | 40 | 25 |

| ВТ14 | 1650 | – | – | 10 | – | – | 40 | – |

Титановые сплавы средней прочности

К этой группе относятся сплавы с пределом прочности σв = 750–1000 МПа, а именно: α – сплавы марок ВТ5 и ВТ5-1; псевдо – α – сплавы марок ОТ4, ВТ20; (α + β) – сплавы марок ПТ3В, а также ВТ6, ВТ6С, ВТ14 в отожженном состоянии. Классификация и химический состав этих сплавов смотри табл. 5.

Сплавы ВТ5, ВТ5-1, ОТ4, ВТ20, ПТ3В, ВТ6С, содержащие небольшое количество β – фазы (2–7 % β – фазы в равновесном состоянии), упрочняющей термообработке не подвергаются и используются в отожженном состоянии. Сплав ВТ6С иногда применяют в термически упрочненном состоянии. Сплавы ВТ6 и ВТ14 используют как в отожженном, так и в термически упрочненном состоянии. В последнем случае их прочность становится выше 1000 МПа, и они будут рассмотрены в разделе, посвященном высокопрочным сплавам.

Рассматриваемые сплавы, наряду с повышенной прочностью, сохраняют удовлетворительную пластичность в холодном состоянии и хорошую пластичность в горячем состоянии, что позволяет получать из них все виды полуфабрикатов: листы, ленту, профили, поковки, штамповки, трубы и др. Исключение составляет сплав ВТ5, из которого листы и плиты не изготавливают из-за невысокой технологической пластичности.

На эту категорию сплавов приходится основной объем производства полуфабрикатов, применяемых в машиностроении.

Все среднепрочные сплавы хорошо свариваются всеми видами сварки, применяемыми для титана. Прочность и пластичность сварного соединения, выполненного сваркой плавлением, близка к прочности и пластичности основного металла (для сплавов ВТ20 и ВТ6С это соотношение составляет 0,9– 0,95). После сварки рекомендован неполный отжиг для снятия внутренних сварочных напряжений.

Обрабатываемость резанием этих сплавов хорошая. Коррозионная стойкость в большинстве агрессивных сред аналогична техническому титану ВТ1-0.

Применение. Данные сплавы рекомендуется применять для изготовления изделий листовой штамповкой (ОТ4, ВТ20), для сварных деталей и узлов, для штампосварных деталей (ВТ5, ВТ5-1, ВТ6С, ВТ20) и др. Сплав ВТ6С широко применяется для изготовления сосудов и ёмкостей высокого давления (рис. 8). Детали и узлы из сплавов ОТ4, ВТ5 могут длительно работать при температурах до 400 ° С и кратковременно — до 750 ° С; из сплавов ВТ5-1, ВТ20 — длительно при температурах до 450–500 ° С и кратковременно — до 800–850 ° С. Сплавы ВТ5-1, ОТ4, ВТ6С также рекомендуются для применения в холодильной и криогенной технике.

Рис. 8. Изделия из титановых сплавов ВТ6С Высокопрочные титановые сплавы

К этой группе относятся сплавы с пределом прочности σв ≥ 1000 МПа, а именно (α + β) – сплавы марок ВТ6, ВТ14, ВТ3-1, ВТ22. Высокая прочность в этих сплавах достигается упрочняющей термообработкой (закалка + старение). Исключение составляет высоколегированный сплав ВТ22, который даже в отожженном состоянии имеет σв > 1000 МПа.

Указанные сплавы наряду с высокой прочностью сохраняют хорошую (ВТ6) и удовлетворительную (ВТ14, ВТ3-1, ВТ22) технологическую пластичность в горячем состоянии, что позволяет получать из них различные полуфабрикаты: листы (кроме ВТ3-1), прутки, плиты, поковки, штамповки, профили и др. Сплавы ВТ6 и ВТ14 в отожженном состоянии (σв ≥ 850 МПа) могут подвергаться холодной листовой штамповке с малыми деформациями.

Несмотря на гетерофазность структуры, рассматриваемые сплавы обладают удовлетворительной свариваемостью всеми видами сварки, применяемыми для титана. Для обеспечения требуемого уровня прочности и пластичности обязательно проводят полный отжиг, а для сплава ВТ14 (при толщине свариваемых деталей 10–18 мм) рекомендуется проводить закалку с последующим старением. При этом прочность сварного соединения (сварка плавлением) составляет не менее 0,9 от прочности основного металла. Пластичность сварного соединения близка к пластичности основного металла.

Обрабатываемость резанием удовлетворительная. Обработку резанием сплавов можно проводить как в отожженном, так и в термически упрочненном состоянии.

Данные сплавы обладают высокой коррозионной стойкостью в отожженном и термически упрочненном состояниях во влажной атмосфере, морской воде, во многих других агрессивных средах, как и технический титан.

Термическая обработка. Сплавы ВТ3-1, ВТ6, ВТ6С, ВТ14, ВТ22 подвергаются закалке и старению. Рекомендуемые режимы нагрева под закалку и старение для монолитных изделий, полуфабрикатов и сварных деталей приведены в табл. 6.6.

Охлаждение при закалке производится в воде, а после старения — на воздухе. Полная прокаливаемость обеспечивается для деталей из сплавов ВТ6, ВТ6С с максимальным сечением до 40 – 45 мм, а из сплавов ВТ3-1, ВТ14, ВТ22 — до 60 мм.

Для обеспечения удовлетворительного сочетания прочности и пластичности сплавов с (α + β) – структурой после закалки и старения необходимо, чтобы их структура перед упрочняющей термической обработкой была равноосной или «корзиночного плетения». Примеры исходных микроструктур, обеспечивающие удовлетворительные свойства, приведены на рис. 9.

Таблица 6. Режимы упрочняющей термической обработки титановых сплавов

| Марка сплава | Температура полиморфного превращения Тпп, ° С |

Температура нагрева под закалку, ° С |

Температура старения, ° С |

Продолжительность старения, ч |

| ВТ3-1 | 960–1000 | 860–900 | 500–620 | 1–6 |

| ВТ6 | 980–1010 | 900–950 | 450–550 | 2–4 |

| ВТ6С | 950–990 | 880–930 | 450–500 | 2–4 |

| ВТ8, ВТ9 |

980–1020 | 920–940 | 500–600 | 1–6 |

| ВТ14 | 920–960 | 870–910 | 480–560 | 8–16 |

| ВТ22 | 840–880 | 690–750 | 480–540 | 8–16 |

Рис. 9. Структура ВТ14 сплава перед упрочняющей термообработки

Применение. Высокопрочные титановые сплавы применяются для изготовления деталей и узлов ответственного назначения: сварные конструкции (ВТ6, ВТ14) рис. 10, турбины (ВТ3-1), штампосварные узлы (ВТ14), высоконагруженные детали и штампованные конструкции (ВТ22). Эти сплавы могут длительно работать при температурах до 400 ° С и кратковременно до 750 ° С.

Особенность высокопрочных титановых сплавов как конструкционного материала — их повышенная чувствительность к концентраторам напряжения. Поэтому при конструировании деталей из этих сплавов необходимо учитывать ряд требований (повышенное качество поверхности, увеличение радиусов перехода от одних сечений к другим и т. п.), аналогичных тем, которые существуют при применении высокопрочных сталей.

Рис. 10. Сварная конструкция из ВТ14 сплава

Литейные титановые сплавы

Титановые литейные сплавы подразделяется на 5 групп в зависимости от микроструктуры (α – сплавы, псевдо α – сплавы, α + β сплавы, псевдо β – сплавы, β – сплавы).

В состав титановых сплавов входят алюминий, ванадий, молибден, кремний, хром, цирконий и др. Эти сплавы обладают свойствами, выгодно выделяющих их из остальных сплавов: по прочности они не уступают сталям, имеют достаточно низкую плотность (

4,5 г/мм3), высокую химическую стойкость при температуре до 500 °С, высокую коррозионную стойкость во влажном воздухе, морской воде, азотной и соляной кислоте. Благодаря этим свойствам титановые сплавы интенсивно внедряются в авиа-, ракета- и кораблестроении.

В справочной литературе приводятся химический состав и механические свойства восьми литейных титановых сплавов – ВТ1Л, ВТ5Л, ВТ20Л, ВТ3-1Л, ВТ6Л, ВТ9Л, ВТ14Л, ВТ22Л, где буква В означает наименование организации-разработчика (ВИАМ), Т – титановый сплав, Л – литейный, цифра – номер сплава. Упоминается и новый сплав ВТ35Л.

Титановые сплавы обладают хорошей жидкотекучестью (460–520 мм), небольшой линейной (0,8–1,2 %) и объемной (2,4–3,2%) усадкой.

Сплав ВТ3-1Л относится к числу наиболее освоенных в производстве (рис. 11).

Прочность титановых сплавов σв = 34…93 кг/мм2, пластичность δ = 4–10%.

Главный недостаток титановых литейных сплавов – высокая температура плавления (до 1665 °С) и активное взаимодействие (при плавке) со всеми газами и огнеупорными материалами. Отсюда – проблема плавки (вакуумная, в атмосфере нейтральных газов) и материалов для литейных форм, что резко удорожает технологические процессы литья.

Рис. 11. Детали из титана марки ВТ3-1Л

Анобтаниум из фильма «Аватар»

сверхпроводник, работающий при комнатной температуре (выше 0 °C);

делает космические полёты доступнее.

«Долгие годы сверхпроводимость наблюдалась только у некоторых металлов и сплавов и при крайне низких температурах — жидкий водород, жидкий гелий (до 20К [-253 °C], если мне память не изменяет). В 1986 году Карл Мюллер и Георг Беднорц открыли «высокотемпературную сверхпроводимость» на сложных оксидах лантанидов, меди и бария. Слово «высокотемпературная» не должно сбивать с толку — на самом деле речь идёт о температуре, близкой к температуре кипения жидкого азота (77К), но так как он — промышленный отход выплавления стали и очень доступный хладагент, то для практического применения это очень доступная вещь. ВТСП способен выталкиваться из магнитного поля. Однако магнитное поле Земли слишком слабое (возможно, на Пандоре сильнее), и из него ВТСП не выталкивается (то есть не левитирует сам по себе). В швейцарском музее Технорама города Винтертур я видел чудесную модель железной дороги, где поезд после охлаждения жидким азотом левитирует над дорожкой из сильных магнитов. Резюме: может ли существовать ВТСП с температурой перехода выше комнатной — пока неизвестно, но левитировать в виде огромных камней над планетой он не будет».

«Сегодня сверхпроводимость может быть достигнута при очень низкой температуре. Наличие сверхпроводимости снижает до нуля потери при передаче энергии. Используя сверхпроводники, можно получать значительно более сильные магнитные поля, чем при использовании обычных магнитов. Если удастся найти сверхпроводник, работающий при комнатной температуре, то это позволит использовать их повсеместно — от электрочайников до космических кораблей. Занимательный эффект — сверхпроводники выталкивают магнитное поле, то есть если положить на него магнит, то он будет левитировать. Но самое интересное то, что левитация в повседневной жизни возможна и без наличия сверхпроводимости: лауреат Нобелевской премии по физике Андрей Гейм получил в 2000 году Шнобелевскую премию по физике за эксперимент „левитирующая лягушка“».

Изменение цвета со временем

Если кольцо начало темнеть или проявлять признаки ржавчины, — это украшение посредственного качества. Кольца из вольфрама, титана, тистена и нержавеющей стали (без цветного покрытия) не меняют первоначальный оттенок, не боятся воздействия ультрафиолета, воды (даже морской), устойчивы к коррозии, не окисляются при взаимодействии с кожей (в отличие от некоторых украшений из серебра).

| Вольфрамовое кольцо | Титановое кольцо | Кольцо из тистена | Кольцо из стали 316L |

| Не меняют цвет, не темнеют, не тускнеют, не подвержены ржавчине. | |||

Изменение цвета вольфрамового кольца, как и моделей из тистена или титана — признак повышенного содержания примесей в металлическом сплаве. Равно как и потемнение стального кольца — факт того, что его состав не соответствует зарекомендовавшей себя марке стали 316L.

Сталь и ее сплавы

Сталь — это прочный сплав железа и углерода, с добавками других элементов, таких как кремний, марганец, ванадий, ниобий и пр. Благодаря различным системам легирования стали можно получать совершенно разный комплекс свойств новых сплавов.

Так, высокоуглеродистая сталь — это сплав железа с высоким содержанием углерода — получается прочной, относительно дешевой, долговечной, она хорошо поддается обработке. Из недостатков стоит отметить низкую прокаливаемость и низкую теплостойкость, что делает углеродистую сталь уязвимой в агрессивной среде.

Сферы применения: из углеродистой стали изготавливают различные инструменты, детали машин и сложных механизмов, элементы металлоконструкций. Важным условием применения таких изделий является неагрессивная среда.

Сплав стали, железа и никеля – один из наиболее прочных сплавов. Существует несколько его разновидностей, но в целом легирование углеродистой стали никелем увеличивает предел текучести до 1420 МПа и при этом показатель предела прочности на разрыв доходит до 1460 МПа.

Сферы применения: сплавы на никелевой основе используют в конструкциях некоторых типов мощных атомных реакторов в качестве защитных высокотемпературных оболочек для предохранения от коррозии урановых стержней.

Нержавеющая сталь – коррозионностойкий сплав стали, хрома и марганца с пределом текучести до 1560 МПа и пределом прочности на разрыв до 1600 МПа. Как и все виды стали, этот сплав обладает высокой ударопрочностью и имеет средний балл по шкале Мооса.

Сферы применения: благодаря своим антикоррозийным свойствам нержавеющую сталь широко применяют в самых разных областях – нефтехимической промышленности, машиностроении, строительстве, электроэнергетике, кораблестроении, пищевой промышленности и для изготовления бытовых приборов.

Самый прочный на планете

Титан настолько легкий и прочный, что из его сплавов изготавливают корпуса самолетов и подводных лодок, бронежилеты и броню танков, а также применяют в ядерной технике. Еще одно замечательное свойство данного металла заключается в его пассивном воздействии на живые ткани. Только из титана делают остеопротезы. Из некоторых соединений титана изготавливают полудрагоценные камни и ювелирные украшения.

Химическая промышленность также не оставила титан без внимания. Во многих агрессивных средах металл не поддается коррозии. Диоксид титана используется для изготовления белой краски, при производстве пластика и бумаги, а также в качестве пищевой добавки Е171.

В шкале твердости металлов титан уступает лишь платиновым металлам и вольфраму.

Жидкость LCL из аниме «Евангелион»

работает как проводник электрических сигналов;

передаёт нервные импульсы между роботом и пилотом;

содержит растворённый кислород, так что человек, погружённый в жидкость, может дышать, когда LCL заполняет его лёгкие.

«Такая жидкость описывает несколько вполне существующих соединений. Смотрите, например, вот такую статью. В основе — органические соединения, в которых все атомы водорода замещены на фтор. Эти соединения могут растворять кислород, и ими теоретически можно дышать. Перфторуглеводороды сами по себе не должны быть проводниками электрического тока, но, полагаю, в них можно сделать раствор каких-либо электролитов, который будет проводить ток. Кстати, разработан „Перфторан“ при участии советских учёных, прежде всего академика Феликса Белоярцева».

«Передача информации через жидкости и растворы сегодня не такая редкость. Но, чтобы дышать этой штукой, её нужно целое море, не меньше».

Источник https://hi-news.ru/eto-interesno/kakoj-material-na-zemle-samyj-prochnyj.html

Источник https://paes250.ru/rabota-so-stalyu/na-skolko-titan-legche-stali.html

Источник