Содержание

Виды металлообработки: разбираемся в многообразии и особенностях технологий

Многочисленные виды металлообработки можно отнести к одной из больших групп:

- механическая (обработка резанием);

- литье;

- термическая;

- давлением;

- сварка;

- электрическая;

- химическая.

Литье — один из самых древних способов. Он заключается в расплавлении металла и розливе его в подготовленную форму, повторяющую конфигурацию будущего изделия. Этим способом получают прочные отливки самых разных размеров и форм.

Про другие виды обработки будет рассказано ниже.

Особенности художественной обработки металлов

К художественным видам обработки металлов относят литье, ковку и чеканку. В средине XX века к ним добавилась сварка. Каждый способ требует своих инструментов и приспособлений. С их помощью мастер либо создает отдельное художественное произведение, либо дополнительно украшает утилитарное изделие, придавая ему эстетическое наполнение.

Техники обработки металлов

Чеканка — это создание рельефного изображения на поверхности металлического листа или самого готового изделия, например, кувшина. Чеканку выполняют и по нагретому металлу.

Виды обработки металлов. + Фото и видео 19

Виды обработки металлов: электрическая

Метод основан на частичном разрушении металлических деталей под воздействием электрических разрядов высокой интенсивности.

Его применяют для прожигания отверстий в тонколистовом металле, при заточке инструмента и обработке заготовок из твердых сплавов. Он также помогает достать из отверстия обломившийся и застрявший кончик сверла или резьбового метчика.

Электроэрозионная обработка

Графитовый или латунный электрод, на который подано высокое напряжение, подводят к месту обработки. Проскакивает искра, металл частично оплавляется и разбрызгивается. Для улавливания частиц металла промежуток между электродом и деталью заполняют специальным маслом.

К электрическим способам обработки металлов относят и ультразвуковой. В детали возбуждаются колебания высокой интенсивности с частотой свыше 20 кгц. Они вызывают локальный резонанс и точечные разрушения поверхностного слоя, метод применяют для обработки прочных сплавов, нержавейки и драгоценностей.

Виды обработки металлов. + Фото и видео 18

Способы механической обработки металлов

Большую группу способов механической обработки металлов объединяет одно: в каждом из них применяется острый и твердый по отношению к заготовке инструмент, к которому прикладывают механическое усилие. В результате взаимодействия от детали отделяется слой металла, и форма ее изменяется. Заготовка превышает размерами конечное изделие на величину, называемую «припуск»

Разделяют такие виды механической обработки металлов, как:

- Точение. Заготовка закрепляется во вращающейся оснастке, и к ней подводится резец, снимающий слой металла до тех пор, пока не будут достигнуты заданные конструктором размеры. Применяется для производства деталей, имеющих форму тела вращения.

- Сверление. В неподвижную деталь погружают сверло, которое быстро вращается вокруг своей оси и медленно подается к заготовке в продольном направлении. Применяется для проделывания отверстий круглой формы.

Классический принцип работы с методом сверления используется при работе с токарными станками. С помощью такого оборудования можно делать внутреннюю и наружную резьбу, а также изменять форму заготовки. Для этого используются различные резцы. Чтобы не навредить своему здоровью, требуется использовать защитные очки.

- Фрезерование. Ещё одним популярным способом обработки металла является фрезерование. Он похож на сверление. С помощью фрезы можно изготавливать различные углубления в металлических поверхностях, создавать резьбу, обрабатывать торцы заготовок. При вращении шпинделя оснастка снимает слой металла.

Фрезерование с помощью ЧПУ

- Строгание. Резец движется относительно неподвижно закрепленной детали взад- вперед, каждый раз снимая продольную полоску металла. В некоторых моделях станков закреплен резец, а двигается деталью. Применяется для создания продольных пазов.

- Шлифование. Обработка производится вращающимся или совершающим продольные возвратно- поступательные движения абразивным материалом, который снимает тонкие слои с поверхности металла. Применяется для обработки поверхностей и подготовки их к нанесению покрытий.

Каждая операция требует своего специального оборудования. В технологическом процессе изготовления детали эти операции группируются, чередуются и комбинируются для достижения оптимальной производительности и сокращения внутрицеховых расходов.

Стандартные и современные технологии металлообработки

Металлообработка необходима для того, чтобы создать определенное изделие с нужной формой, размерами и физико-химическими свойствами. Человек издавна стремился к тому, чтобы разработать наиболее совершенные технологии металлообработки, отвечающие всем потребностям быстроразвивающегося мира.

Весь спектр технологий металлообработки можно разделить на несколько основных групп:

1. Способы механической обработки металлов.

Все виды технологий металлообработки на металлорежущих станках объединяет один основной принцип, на котором строится работа: берется острый и твердый по отношению к заготовке инструмент, к которому прикладывают механическое усилие. Под воздействием инструмента изменяется форма или размер заготовки. Величина, на которую заготовка превышает размер конечного изделия, называется «припуск».

Выделяется целый ряд способов металлообработки, основанных на механическом воздействии:

- Точение. Эта технология металлообработки на токарном станке предполагает жесткое закрепление детали и ее вращение вокруг своей оси. В это время резец снимает слой металла с поверхности заготовки. Такой способ металлообработки применяется для производства деталей, имеющих форму тела вращения.

- Сверление. Основная цель заключается в проделывании отверстий в заготовке. Деталь жестко фиксируют с помощью тисков и в ней сверлят отверстие быстро вращающимся сверлом. Размер отверстия зависит от параметров сверла.

- Фрезерование. Фрезеровальный станок дает возможность создавать детали практически любой требуемой формы. Это обеспечивается тем, что рабочая поверхность фрезы может перемещаться практически в любом направлении (вертикально, вправо, влево, вперед, назад). Существует даже диагональная фрезеровка.

- Строгание. Резец движется относительно неподвижно закрепленной детали взад-вперед, каждый раз снимая продольную полоску металла. В некоторых моделях станков закреплен резец, а двигается деталью. Применяется для создания продольных пазов.

- Шлифование. Заготовка обрабатывается посредством воздействия шлифовальным кругом, который крутится продольно, поперечно или вокруг заготовки. В результате получается высокоточная деталь. Эта технология металлообработки нужна для подготовки поверхности к нанесению покрытий.

При изготовлении металлической детали может понадобиться различное оборудование. Зачастую все операции комбинируются и группируются для достижения наилучшего результата, снижения затрат и упрощения процессов.

Рекомендуем статьи по металлообработке

- Марки сталей: классификация и расшифровка

- Марки алюминия и области их применения

- Дефекты металлический изделий: причины и методика поиска

2. Литейное производство.

Одним из древнейших способов металлообработки является литье. Еще в XII веке до нашей эры человек научился выплавлять железо из руды. Делалось это в сыродутных печах. Сейчас с помощью литья получают многие сплавы, раскисляют металл и рафинируют его. Так, раскисление меди с помощью фосфора помогает значительно повысить ее пластичность. Если необходимо увеличить электропроводимость металла, то его можно переплавить в инертной среде.

Высокий уровень развития металлургии позволил получить новые сплавы, устойчивые к воздействию кислот, высокой температуры, коррозии. Появилась нержавеющая высоколегированная сталь аустенитного и ферритного класса. Введение титана в состав сплава позволило стабилизировать материал.

Новые, более совершенные сплавы появились в цветной металлургии. Вторичный алюминий общего назначения 1105, алюминий высокой чистоты А0 для пищевой промышленности, авиалиний, среди которого наиболее востребованы в авиационной промышленности марки АВ, АД31 и АД 35, устойчивый к морской воде корабельный алюминий 1561 и АМг5, свариваемые алюминиевые сплавы, легированные магнием или марганцем, жаропрочные алюминии, такие как АК4. Большое количество сплавов создано на основе меди. Их отличительные особенности позволили найти широкое применение таких материалов в народном хозяйстве.

3. Термические виды обработки металлов.

Улучшить физико-механические свойства материала можно с помощью термической металлообработки.

Выделяется пять технологий металлообработки, на основе воздействия температурой:

- Отжиг. Эта технология металлообработки подразумевает нагрев изделия, а затем быстрое охлаждение прямо в печи. В результате временно снижается твердость стали и повышается вязкость. Это может понадобиться в том случае, когда необходимо гнуть или резать металлическую заготовку. Во время отжига снимаются внутренние напряжения, возникшие при отливке или механической обработке.

- Закалка. Ее используют с целью придания большей прочности различным сплавам. Изделие нагревают до таких температур, когда происходит разрушение кристаллической структуры материала, но твердое состояние еще сохраняется. После этого следует быстрое охлаждение при помощи воздуха, воды или масла. В итоге повышается твердость материала, уменьшается его вязкость. Но, соответственно, повышается и хрупкость. Это подходит для элементов конструкций, подверженных большим статическим и малым динамическим нагрузкам.

- Отпуск. Он повышает прочность изделия на сжатие, растяжение и изгиб, снижая хрупкость закаленного материала. Деталь нужно нагреть до температуры, несколько меньшей, чем температура закалки, а затем медленно охладить. Применяется в инструментальном производстве.

- Старение. Искусственное старение заключается в стимуляции фазовых превращений в массе металла. Его проводят при умеренном нагреве для придания материалу свойств, возникающих при естественном старении за долгое время.

- Нормализация. Нужна, чтобы повысить ковкость материала без снижения твердости. Путем нормализации сталь приобретает мелкозернистую структуру. Технология проведения нормализации аналогична отжигу, но остывает заготовка на открытом воздухе. Данная методика значительно облегчает дальнейшее резание материала.

4. Обработка давлением.

Чтобы изменить форму заготовки, при этом не нарушая ее целостности, используют такую технологию металлообработки, как воздействие давлением. Выделяется два вида такой обработки:

- Штамповка.

- Ковка.

Штамповка выполняется с помощью двух форм, которые являются зеркальным отражением друг друга (матрица и пуансон). Они размещаются напротив, между ними закладывается заготовка (лист металла), затем формы сдвигаются под давлением. В результате металл принимает форму матрицы. Если нужно обработать заготовку большой толщины, то используют горячую штамповку, когда лист металла подвергается предварительному нагреву до точки пластичности.

В процессе штамповки применяют следующие операции:

- гибка;

- вытягивание;

- осаживание и другие.

Штамповку можно использовать для изготовления различных изделий, где необходим корпус из листового металла (бензобаки, корпуса бытовой техники и даже колесные диски).

В процессе ковки также оказывается механическое воздействие на заготовку. Нагретую деталь устанавливают на твердой поверхности и ударяют по ней тяжелым молотом до тех пор, пока она не примет нужную форму.

Раньше ковкой занимались кузнецы вручную. Они грели деталь на огне и потом на наковальне обрабатывали ее с помощью кузнечного молота. Современные технологии металлообработки позволили заменить ручной молот на молот кузнечного пресса, который способен оказывать давление до нескольких тысяч тонн. Также для нагревания огромных заготовок используются индукционные и газовые печи. Даже подача деталей осуществляется специальными транспортными системами.

Отдельно следует сказать об упрочнении давлением. Эту технологию применяли еще в древности, когда кузнецы ковали металл на холодную. В этом случае происходит максимально возможное механическое обжатие заготовки с дальнейшим отжигом излишков при необходимости. В результате таких действий увеличивалась плотность металла. Так можно было создать клинок или косу. Сам метод называется нагартовка и маркируется буквой «Н». В зависимости от степени упрочнения материала, он может быть промаркирован Н2 (полунагартовка), Н3 (треть нагартовка) и т. д.

5. Сварка металлов.

Одной из популярных технологий металлообработки является сварка. Она заключается в соединении двух деталей теми местами, которые были нагреты до температуры плавления кромки. В итоге получается единый неразъемный объект.

Для осуществления сварки может быть использована электрическая дуга, ультразвук, лазерное излучение. Кроме этого, существуют способы сваривания при помощи давления или внезапного торможения заготовок, которые быстро вращаются. Столь широкий ассортимент методов проведения сварочных работ позволяет выполнять их как в условиях производства, так и в любом другом месте, включая воду и даже космос.

Важно помнить, что сварочный процесс представляет собой довольно опасную деятельность. При сваривании может воспламениться одежда или окружающие предметы, выделяются вредные газы, яркие ультрафиолетовые лучи несут опасность для глаз, расплавленный металл может разбрызгиваться, возможно поражение электрическим током, инфракрасным или тепловым излучением.

Принято выделять три разновидности сварки, в зависимости от того, каким образом нагревают материал:

- Химическая. При этом способе нагрев металла осуществляется за счет тепла химической реакции. Для труднодоступных мест и сварочных работ под водой больше всего подходит термитная сварка.

- Газовая. Нагрев металла при газовой сварке осуществляется с помощью пламени газовой горелки. Такой способ позволяет путем изменения формы факела выполнять как сварку, так и резку материала.

- Электросварка. Является одной из наиболее популярных технологий металлообработки. При дуговой сварке энергия электрической дуги помогает нагреть и расплавить рабочую зону. Все это делается с помощью сварочного аппарата и обсыпных электродов либо сварочной проволоки в атмосфере инертных газов. Сильный электроток, пропущенный через точку соприкосновения деталей, локально их нагревает. Существует точечная и роликовая сварка: при точечной сваривание происходит в конкретной точке, а при роликовой образуется сварочный шов по месту движения ролика.

Сварку используют как самостоятельную технологию металлообработки и как элемент среди целого ряда действий по обработке материала.

6. Электрическая обработка металла.

Общие основы технологии металлообработки с помощью электричества опираются на локальное разрушение заготовки путем воздействия на нее тока высокой интенсивности.

С помощью данной технологии можно затачивать инструмент, делать отверстия в металлических листах, обрабатывать твердосплавные заготовки и даже доставать отломившийся кончик сверла из отверстия.

Сущность метода заключается в работе с электродом. Находящийся под напряжением электрод подводят к месту обработки. От искры материал плавится и разбрызгивается. Специальное масло, залитое между электродом и деталью, помогает улавливать частицы металла.

Ультразвук также относят к электрическим способом металлообработки. Под его воздействием в заготовке начинаются колебания с интенсивностью свыше 20 кГц. При наступлении резонанса происходят точечные разрушения поверхностного слоя. Таким способом можно обрабатывать нержавейку, прочные сплавы и драгоценности.

7. Химическая обработка металлов.

Технология химической обработки подразумевает собой изменение физико-химических свойств поверхности материала. Она применяется только при наличии высокой температуры и активной среды. Может быть использована жидкая, газообразная или твердая среда. В результате такой обработки происходит изменение физико-химических свойств диффузного слоя железа.

Этот способ используют для предотвращения коррозии материала, повышения его прочностных характеристик и значительного увеличения срока эксплуатации.

Можно выделить целый ряд преимуществ, которые дает такая обработка диффузной поверхности железа:

- Производительность. Из-за высокой скорости реакций можно применять технологию в промышленных объемах.

- Универсальность. Даже на токарном станке есть возможность увеличить эксплуатационные качества обрабатываемого элемента, если правильно выбрать способ отделки.

- Исключение (наиболее часто) термического или механического воздействия. Это усиливает эксплуатационные качества обработанного сырья.

Современная химико-термическая обработка может выполняться следующими методами:

- Цементация – в результате этого процесса происходит насыщение материала углеродом. Полученное вещество имеет очень прочную оболочку, при этом мягкость материала внутри сохраняется.

- Азотирование – этот процесс способствует насыщению поверхности материала азотом. Соответственно, увеличивается износостойкость изделия и стойкость к коррозии.

- Борирование – так называется процесс насыщения материала бором. Он приводит к тому, что повышается износоустойчивость металла. Поверхностный слой такого материала устойчив к холодной сварке. Значительно снижаются показатели трения и сухого скольжения данного материала, при этом повышается устойчивость к различным видам кислот.

- Алитирование – данная технология металлообработки подразумевает обогащение материала алюминием. В результате полученное вещество имеет высокую устойчивость к агрессивным газам (сероводороду или серному ангидриду).

- Хромирование – с помощью этого способа вы не сделаете изделие более прочным, но защитите его от коррозии и повысите износостойкость.

Инновационные технологии металлообработки

Развитие экономики каждой страны во многом опирается на уровень развития металлургии. Именно эта отрасль имеет большое влияние на всю государственную промышленность, поэтому часто как контроль, так и поддержка металлургии обеспечивается на самом высоком уровне. Большое внимание уделяется модернизации металлургических предприятий, своевременному внедрению инноваций на производстве.

- Технология биметаллов.

Ультрасовременная технология обработки биметаллов основана на соединении двух компонентов путем диффузионной связи. В результате получается материал, обладающий характеристиками обоих элементов.

Так, высоковольтные провода делают из стали и алюминия. Эти два материала в совокупности отвечают всем необходимым требованиям: высокой прочностью и максимальной электропроводимостью. Алюминий – прекрасный проводник, а сталь очень прочная. В термометрической технике используют биметаллы с различным коэффициентом термического расширения.

- Лазерная сварка.

Изобретение сфокусированного лазера значительно расширило спектр возможностей металлообработки. Теперь можно производить сварочные работы на самых мельчайших деталях. Это стало огромным плюсом для развития радиоэлектроники. Кроме того, подобная технология помогает наносить твердосплавные режущие элементы на фрезы.

Еще совсем недавно эта технология металлообработки была одной из самых дорогих, но сейчас, когда вместо импульсного лазера стали использовать газовый, произошло значительное удешевление методики. Технология лазерной сварки позволяет работать в инертной среде и в вакууме. При этом оборудование обладает высокой точностью, что объясняется наличием программного управления.

- Плазменная резка.

Технология плазменной резки более экономична, чем лазерная, но толщина реза получается больших размеров.

На сегодняшний день это самый популярный метод металлообработки, обеспечивающий высокую точность повторения. Эффективность метода обеспечивается высокоскоростной струей газа, которая выдувает электрическую дугу. Популярность метода настолько высока, что были созданы даже ручные плазменные резаки.

- Электроэрозионная обработка.

Наверное, все знают, что обычная молния может привести к большим разрушениям. Ее сила огромна. В то же время даже маленький электрический разряд можно использовать с немалой пользой на благо металлообработки. Так, в промышленности уже давно используют слабые электроразряды для создания металлических деталей сложной конфигурации.

Электроэрозионная металлообработка выполняется при помощи специального инструмента, сделанного из теплопроводящего или тугоплавкого материала. Его и заготовку подсоединяют к источнику энергии и систематически включают и отключают электрическое напряжение, создавая непродолжительные разряды тока. Другим вариантом электроэрозионной металлообработки будет быстрое перемещение инструмента относительно заготовки.

Обработанный металл охлаждают с помощью масла или керосина. Такой способ обработки используют тогда, когда нет возможности воспользоваться металлорежущим станком.

- Ультразвуковая обработка.

Применение ультразвука в последние годы стало очень популярным. С помощью него сверлят стекла, дубят кожу, измеряют морские глубины и даже сваривают металл. Звуковые волны по своей сути являются попеременным сжатием и разрежением частиц воздуха, воды или других элементов окружающей среды.

Чем больше сжатий и разрежений происходит, тем выше частота звука. Одно колебание представляет собой одно сжатие и разрежение.

С помощью ультразвукового станка можно сделать отверстие любой сложности в самом хрупком материале. Именно поэтому такое оборудование подходит для создания твердосплавных матриц штампов, ферритовых ячеек вычислительных машин и пр.

- Нанотехнологии.

Нанотехнологии позволяют создавать все новые методы металлообработки, отличающиеся более высокой эффективностью по сравнению с применяемыми ранее. Для получения наноотверстий в основном используется фемтосекундная лазерная абляция. Другим вариантом является способ ионного травления, когда можно получить тончайшие наномембраны с отверстиями диаметром 28,98 нм и плотностью 23,6х106 на мм2.

Американские ученые работают над созданием новой технологии получения наноотверстий путем испарения металла по шаблону из кремния. Этот вариант особенно актуален в свете того, что данные мембраны можно использовать в солнечных батареях.

- Нанопокрытия с высокой износостойкостью.

Начиная с 70-х годов прошлого века начали разрабатывать технологии металлообработки, подразумевающие укрепление тонкого поверхностного слоя изделия. Подобные нанопокрытия могут быть получены разными путями. Наибольшую популярность получили: Сhemical Vapor Deposition (CVD), Physical Vapor Deposition (РVD) и Diamond Like Coatings (DLC) и пр.

Сhemical Vapor Deposition представляет собой процесс получения нанопокрытия с помощью химического осаждения из парогазовой среды. Все это происходит при очень высокой температуре (около +1000 °С). Так получается покрытие с высокой износостойкостью.

С помощью технологии CVD получают особо прочные режущие инструменты. При этом само покрытие состоит из нескольких слоев, что значительно улучшает адгезию при сохранении прочности основного материала изделия. Обычно в таком покрытии следующий порядок слоев:

- Карбид титана.

- Оксид алюминия.

- Нитрид титана.

При этом оксид алюминия используется для того, чтобы снизить влияние высоких температур на основу изделия.

Physical Vapor Deposition (РVD), сущностью которой является конденсация с ионной бомбардировкой, появилась позже химической конденсации. В данном случае покрытие образуется из нитрида титана (TiN).

Технология металлообработки РVD обладает большим количеством преимуществ. Это и повышение уровня адгезии материала, и возможность нанесения покрытия на режущие кромки изделия.

Кроме этого, для нанесения покрытия необходима более низкая температура, чем для обработки CVD (достаточно +500 °С). Также толщина карбидно-титановых покрытий может быть больше, соответственно, их можно использовать для разных видов стали. Покрытие TiNAl на сегодняшний день считается самым перспективным.

Для создания покрытия Diamond Like Coatings применяется углерод. Это покрытие тоже относится к разновидностям PVD. Структура его напоминает алмаз и отличается очень высокой износостойкостью. Тем не менее, широкого распространения оно не получило, потому что склонно к окислению и нестабильно при температуре выше +300 °С. Сферой ее применения остается исключительно резка силумина и алюминия. Может быть, при развитии современных технологий металлообработки данные недостатки покрытия будут преодолены.

- Волоконный лазер.

Когда появилась плазменная обработка, она казалась очень перспективной технологией металлообработки, но затем создали лазерные устройства, а на их основе и волоконный лазер. Это открыло новые горизонты в области обработки металлов. Волоконный лазер состоит из световода, резонатора и модуля накачки. В обычной лазерной установке световода нет, поэтому мощность излучения может теряться по мере прохождения лазерного луча. В волоконном лазере излучение генерируется прямо в волокнах, поэтому не нужны сложные схемы заведения луча.

Несомненным преимуществом волоконного лазера является устойчивость к вибрации, небольшие габариты установки, качественное охлаждение и большая термоустойчивость. Все это обеспечивается соотношением объема резонатора к его площади.

Основной сферой применения волоконного лазера является сварка, резка и гравировка. Он незаменим в том случае, когда нужно изменить оптические свойства поверхности материала, не нарушая его внутреннюю структуру. Например, сварка стальных деталей медицинского оборудования или электронных приборов, где размер обрабатываемой поверхности не превышает нескольких миллиметров.

Возможно, вскоре новые технология металлообработки при помощи волоконного лазера будут занимать лидирующие позиции. Это объясняется большим количеством преимуществ данного метода:

- требует меньше энергии;

- не нужна газовая среда;

- легко сделать юстировку;

- воздух не является препятствием для высокого качества обработки;

- не возникает термических повреждений материала в зоне вне действия волоконного лазера;

- не требуются особые условия работы (допускается некоторый уровень загрязненности, вибрации, влажности, качества газов и пр.);

- срок эксплуатации без обслуживания может достигать 100 000 часов;

- низкие эксплуатационные расходы;

- более тонкий рез, в сравнении с газовыми лазерами СО2, соответственно, и низкие выбросы рабочих газов, и экономия металла из-за более эффективной раскладки;

- нет эффекта расфокусировки луча из-за отсутствия потерь в световоде;

- низкие эксплуатационные расходы – благодаря высокому КПД, низкой стоимости и редкой замене расходных материалов, использования недорогих газов;

- широкий спектр использования – резка, сварка, наплавка, напыление, гравировка, маркировка, цветная маркировка, упрочнение;

- возможность масштабирования мощности источника лазера за счет увеличения числа кластеров светодиодов.

Если говорить о недостатках данной технологии, то можно отметить, что волоконный лазер не дает высокой стабильности поляризации там, где сложно применять волокна, сохраняющие поляризацию. Кроме этого, в спектральном промежутке от 0,7 до 1 мкм твердотельные лазеры показывают большую эффективность.

Тем не менее, если необходимо использовать такую длину волны, для которой нет приемлемой активной среды, то применяют именно волоконные лазеры. Подобная металлообработка производится при отсутствии зеркал, что делает конструкцию более простой и уменьшает погрешность операции.

Исходя из вышесказанного, следует понимать, что данная технология металлообработки в ближайшее время будет развиваться в области двух- и трехмерной сварки, разных техниках наплавления и увеличения прочности и т. п.

Почему следует обращаться именно к нам

Мы с уважением относимся ко всем клиентам и одинаково скрупулезно выполняем задания любого объема.

Наши производственные мощности позволяют обрабатывать различные материалы:

- цветные металлы;

- чугун;

- нержавеющую сталь.

При выполнении заказа наши специалисты применяют все известные способы механической обработки металла. Современное оборудование последнего поколения дает возможность добиваться максимального соответствия изначальным чертежам.

Для того чтобы приблизить заготовку к предъявленному заказчиком эскизу, наши специалисты используют универсальное оборудование, предназначенное для ювелирной заточки инструмента для особо сложных операций. В наших производственных цехах металл становится пластичным материалом, из которого можно выполнить любую заготовку.

Преимуществом обращения к нашим специалистам является соблюдение ими ГОСТа и всех технологических нормативов. На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

Благодаря опыту наших мастеров на выходе получается образцовое изделие, отвечающее самым взыскательным требованиям. При этом мы отталкиваемся от мощной материальной базы и ориентируемся на инновационные технологические наработки.

Мы работаем с заказчиками со всех регионов России. Если вы хотите сделать заказ на металлообработку, наши менеджеры готовы выслушать все условия. В случае необходимости клиенту предоставляется бесплатная профильная консультация.

Марки алюминия

Марки сталей

Как покрасить металлические изделия

Принцип аргонной сварки

Дефекты металлический изделий

Технология сварки алюминия

Работаем по всей России

Виды обработки металлов: давлением

Обработка металла давлением применяется для изменения формы детали без нарушения ее целостности. Существуют следующие виды:

- Штамповка.

- Ковка.

Перед ковкой заготовку нагревают, опирают на твердую поверхность и наносят серию ударов тяжелым молотом так, чтобы заготовка приняла нужную форму.

Исторически ковка была ручной, кузнец разогревал деталь в пламени горна, выхватывал ее клещами и клал на наковальню, а потом стучал по ней кузнечным молотом, пока не получался меч или подкова. Современный кузнец воздействует на заготовку молотом кузнечного пресса с усилием до нескольких тысяч тонн. Заготовки длиной до десятков метров разогреваются в газовых или индукционных печах и подаются на ковочную плиту транспортными системами. Вместо ручного молота применяются кузнечные штампы из высокопрочной стали.

Для штамповки требуется две зеркальные по отношению друг к другу формы — матрица и пуансон. Тонкий лист металла помещают между ними, а потом с большим усилием сдвигают. Металл, изгибаясь, принимает форму матрицы. При больших толщинах листа металл нагревают до точки пластичности. Такой процесс называют горячая штамповка.

Горячая штамповка листового металла

Во время штамповки могут выполняться такие операции, как:

- гибка;

- вытягивание;

- осаживание;

- и другие.

С помощью штамповки выпускают широчайший ассортимент изделий — от корпусов бытовой техники до колесных дисков и бензобаков.

Виды обработки металлов: с помощью резки

Металл поступает на предприятие в виде проката — листов или профилей стандартных размеров и толщин. Чтобы разъединить лист или профиль на изделия или заготовки нужных размеров, применяют обработку резкой.

Для профиля чаще всего используют резку абразивным кругом или дисковой пилой.

Для раскроя листов металла применяют несколько видов резки:

- Ручная. Газосварщик с газовой горелкой вырезает куски металла нужного размера и формы. Применяется в небольших мастерских и на опытных производствах.

- Газовая. Установка газовой резки режет пламенем автоматизированной газовой горелки и позволяет не только быстро произвести раскрой листа, но и разложить вырезанные заготовки по контейнерам для доставки их на сборочные участки

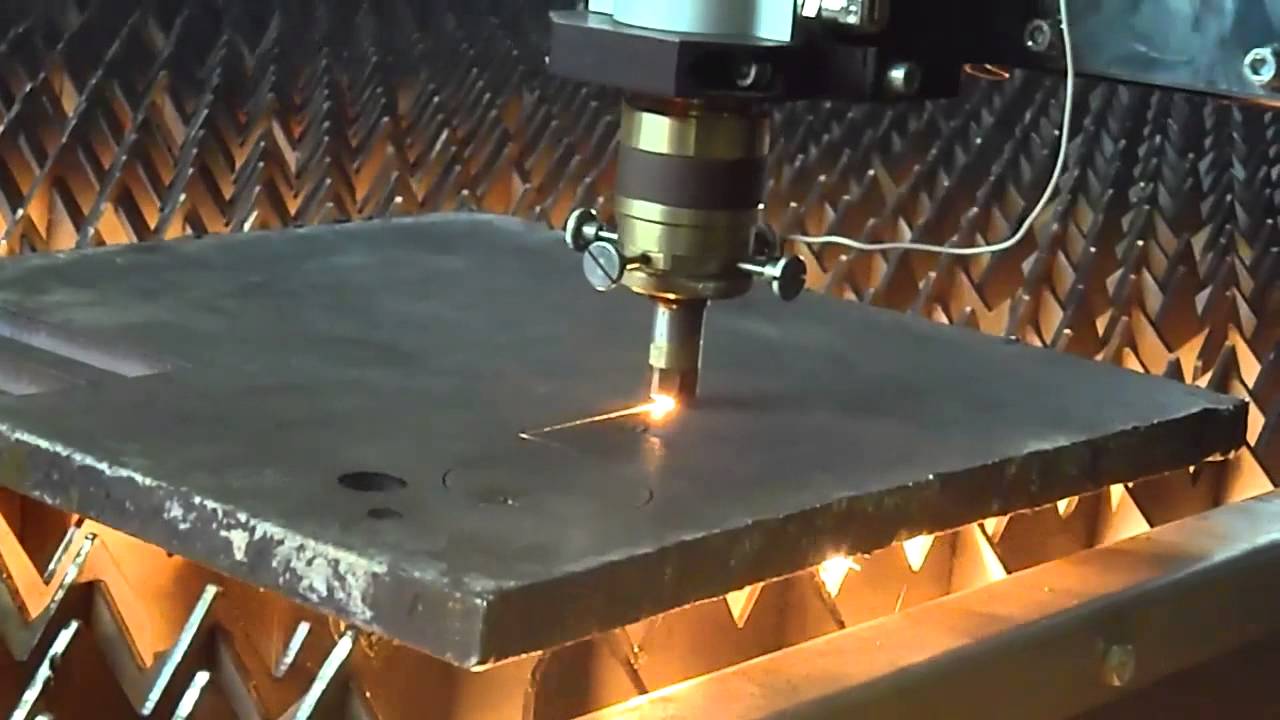

- Лазерная. Режет металл лазерным лучом. Отличается высокой точностью и малым коэффициентом отходов. Кроме резки, может выполнять операции сварки и гравировки — нанесения на металл не удаляемых надписей.

- Плазменная. Режет металл факелом высокоионизированного газа — плазмы. Применяется для раскроя листов из твердых и специальных сплавов.

В условиях промышленного производства и средних или крупных серий на первый план выходит такое понятие, как коэффициент использования металла. Он повышается как за счет более плотной раскладки деталей по площади, так и за счет прогрессивных технологий резки, дающих меньше отходов

Ультразвуковая обработка металлических деталей

Эта технология представляет собой одну из разновидностей механической обработки металлических деталей. Ее суть сводится к тому, что под воздействием ультразвука разрушается верхний слой материала. Обработка производится не самим ультразвуком, а смесью абразивных частиц, которые приводятся в действие звуком частотой от 16 до 30 кГц. Звук производится ударами специального инструмента.

В данном случае в качестве режущего инструмента выступают частицы абразива, поэтому к ним предъявляются повышенные требования к твердости. Так, при ультразвуковой обработке используются мелкие частицы карбида бора, электрокорунда, и прочее.

С помощью ультразвуковой обработки можно сформировать металлическую деталь по сквозному контуру с помощью специального полого инструмента. Кроме этого, технология ультразвуковой обработки позволяет обрабатывать глухие отверстия самых разных форм, и при этом добиться высокой точности и чистоты обрабатываемой поверхности.

Если использовать технологию ультразвуковых колебаний в процессе шлифования обычным алмазным кругом, то можно добиться более высокого качества поверхности и устранить сопутствующие шлифованию дефекты. Скорость обработки деталей из металла при обработке ультразвуком зависит от таких показателей, как плотность, твердость, форма и размер обрабатываемого изделия, а также вида абразивных частиц и режимов, которые используются в процессе обработки.

Электроэрозионная обработка металлов

Эта технология механической обработки металлов подразумевает разрушение слоя материала под воздействием разряда высокой мощности, который возникает между поверхностью детали и специальным электродом. Принцип действия этой технологии основывается на влиянии разряда с высокой температурой на металл. В канале разряда за короткое время выделяется огромное количество тепловой энергии. Она способна разогреть газовую среду до нескольких тысяч градусов.

Таким образом, за счет теплопроводности окружающей среды в месте разряда концентрируется поток тепла, который практически моментально разогревает прилегающую к зоне разряда поверхность детали, при этом испаряя небольшое количество металла. Так образуется эрозионная выемка. Для обеспечения необходимых условий работы разряда с необходимыми параметрами, а также для эффективного удаления остатков продуктов эрозии, деталь помещается в технологическую жидкость. Как правило, для этой цели используется обычная вода, масло или керосин.

Главное преимущество электроэрозионной обработки – возможность работать с металлами любой прочности, в том числе и твердосплавными. Кроме этого, метод электроэрозии позволяет выполнять отверстия любой сложности.

Гидроабразивная обработка металлов

При использовании этой технологии на поверхность заготовки воздействуют с помощью смеси воды и абразивных частиц. В результате такой обработки часть материала с поверхности детали удаляется. В результате использования гидроабразивной обработки поверхность изделия становится чистой и матовой, отсутствуют присущие обработке лезвийным материалом риски. Воздействие абразивных частиц на поверхность детали очень непродолжительно и имеет чисто ударный характер. В состав смеси, кроме абразива, добавляются химикаты, которые упрощают и ускоряют процесс обработки.

Главное отличие от обработки металла резанием, гидроабразивная обработка не оставляет практически никаких следов. Кроме этого, в результате бомбардировки поверхности абразивом, увеличивается усталостная прочность поверхности обрабатываемого изделия. Как известно, абсолютно все процессы мехобработки металла требуют приложения больших усилий и сопровождаются выделением большого количества тепла, что может привести к деформации поверхности детали. При использовании гидроабразивной технологии температура поверхности детали не меняется.

Абразивная обработка

Абразивная обработка металла пользуется популярностью в металлопромышленных предприятиях. Наиболее востребован этот метод обработки там, где производят и собирают различные узлы и механизмы и в процессе сборки требуется точное соединение деталей. Для абразивного метода обработки металла используют много различных, специальных инструментов. Выбирают их исходя из конкретных задач при обработке.

Есть основные инструменты для полировки или шлифовки металла, которые производят из наиболее прочных, натуральных или искусственных горных пород и материалов.

Инструмент естественного происхождения это:

Инструмент из искусственного материала:

Основная составляющая всех инструментов для абразивной обработки металла это кристаллы, они служат в роли небольших резцов. При механическом воздействии инструмента на поверхность изделия снимается очень тонкий слой металла. От величины кристаллов на абразивном инструменте зависит слой и грубость снятия метала. Отсюда следует, что инструмент с более крупным зерном используют для первоначальной, черновой обработке, а инструмент с мелкими зернами, финишной.

Форма, вид и жесткость абразивных инструментов существует различная: круги, листы, сегменты, как правило они состоят из более жесткого материала, с крупным алмазным зерном. Абразивный метод обработки металла служит для получения более гладкой поверхности с нужной шероховатостью.

Абразивная обработка состоит из некоторых этапов:

Шлифовка металла – используется для получения более точных параметров поверхности детали или например для заточки промышленных ножей.

Полировкаметалла – используют при сборке механизмов, чтобы минимизировать стыки между двумя сопрягаемыми деталями.

Хонингованиеметалла – заключительный этап обработки отверстий после того как просверлили, отфрезеровали деталь или после отливки заготовки из металла. В работе используется исключительно инструмент с мягкой основой и наиболее мелким зерном абразива.

Абразивная обработка с помощью специальных инструментов играет не последнюю роль в промышленности и общем в механической обработке металла. Практически каждое производство по механической обработке металла на сегодняшний день применяет такой вид обработки или нуждается в услугах шлифовки, полировки и других финальных операциях по металлу, для получения идеальной поверхности детали и безупречный внешний вид. Абразивная обработка хорошо подходит для обработки мелких деталей используемых в машиностроении. Например, для деталей элементов внутренней отделки салона автомобиля. Каждое такое изделие должно быть выполнено с жесткими требованиями чертежа и отличаться качеством исполнения. Инструменты для абразивной обработки металла можно применять как для ручной, механической обработки металла, так и автоматизированной, с помощью специальных станков и линий. Ручной способ обработки используется на небольших производствах и цехах, где небольшой объем выпускаемой продукции. Специальные станки и линии там, где выполняются серийные заказы и большие партии деталей.

Химическая обработка металлов

Химическая обработка металла — это воздействие на него специальными веществами с целью вызвать управляемую химическую реакцию.

Выполняются как подготовительные операции для очистки поверхности перед сваркой или покраской, так и как финишные отделочные операции для улучшения внешнего вида изделия и защиты его от коррозии.

С помощью электрохимической обработки гальваническим методом наносят защитные покрытия.

Методы и этапы

Весь путь от сырья до готового изделия можно поделить на 3 основных этапа.

Первый этап. Создание формы или заготовки

- литье подразумевает заполнение формы расплавленным сырьем;

- механическое воздействие на материал: ковка, прокат, штамповка, сгибание.

Второй этап. Обработка деталей

Включает в себя множество разных процессов:

- фрезерование;

- точение;

- шлифование;

- разрезка;

- сверление;

- формирование резьбы;

- строгание.

Третий этап. Сборка конструкции

Может быть реализована следующими способами:

- сварка;

- пайка;

- склейка;

- соединение с помощью крепежных элементов.

На каждом из перечисленных этапов допускается ручная обработка металла. Самостоятельно добиваться результата выходит дольше и требуется терпение, навыки и, конечно же, инструмент.

Металлургическое предприятие в домашних условиях организовывать не сподручно. Соорудить кузницу затратное дело, но не сложное. В этом есть смысл при наличии желания заниматься ковкой на постоянной основе. Соответственно, заготовки для будущих изделий дешевле будет приобретать в магазине или заказывать у предприятия.

Существующие технологии ручной обработки металла подразумевают под собой токарные и слесарные работы.

Виды металлообработки

В современной промышленности широко используются четыре основных способа металлообработки:

- горячее литье;

- механообработка;

- компрессионная обработка металлов;

- газовая, электродуговая, плазменная и другие виды сварки и резки.

Каждый из перечисленных способов используется для достижения определенного результата, будь то соединение двух элементов, отливка детали заданной формы, упрочнение поверхности или доведение геометрии изделия до заданных значений.

Литье

Способность металлов плавиться при определенной температуре была известна еще первобытному человеку. В настоящее время литейное производство стало отдельной отраслью промышленности и позволяет изготавливать самые разнообразные металлоизделия из всевозможных металлов и сплавов. До 95% всех деталей, используемых в машиностроении, изготавливаются именно литьем с последующей металлообработкой соответствующим способом. С помощью горячего литья можно изготавливать даже мелкосерийные и разовые изделия, используя для этого формообразующую оснастку на основе минеральных термостойких компонентов. При этом формы могут быть изготовлены даже вручную, например, из песчано-глиняной смеси.

Механическая металлообработка

Под понятие механообработки попадают практически все виды обработки металлов резанием:

В ходе токарной металлообработки заготовка фиксируется во вращающемся барабане, а слой металла снимается подведенным к изделию резцом. При этом важно соблюдать режимы резания (обороты вращения, скорость подачи, угол воздействия режущего инструмента и т.п.). Также немаловажно учитывать соотношение твердости заготовки и резца, который должен быть тверже обрабатываемого материала. Не менее важно соблюдать температурные режимы. Своевременное охлаждение с помощью эмульсий и всевозможных смазочно-охлаждающих жидкостей дает возможность предотвратить изменение кристаллической решетки металла в процессе его обработки под действием высоких температур, возникающих при взаимодействии заготовки и режущего инструмента. Сверление – один из наиболее распространенных видов металлообработки. Глухие и сквозные отверстия используются практически во всех деталях машин, строительных металлоконструкциях, металлоизделиях бытового назначения и т.п. Процесс сверления основан на торцевом срезании материала вращающимся сверлом соответствующего диаметра. Рабочая режущая поверхность инструмента сконцентрирована на его торце, остальная шнековая часть служит лишь для вывода стружки из готового отверстия. Как и в токарной обработке металла, в данном процессе важно соблюдать соотношение твердостей сверла и заготовки, а также режимы резания, включая температурный и скоростной. В некоторых случаях также рекомендовано использовать СОЖ. Фрезерование – один из перспективных видов металлообработки, который основан на снятии слоя материала вращающейся фрезой.

В отличие от сверла фраза срезает металл не только торцом, но и боковыми кромками, перемещаясь как вертикально, так и в горизонтальной плоскости. Эта особенность фрезерования позволяет полностью автоматизировать процесс такого способа металлообработки путем программирования траектории движения рабочего органа станка, оснащенного числовым программным управлением. Фрезеровальные центры с ЧПУ становятся все более технологичными и дают возможность изготавливать высокоточные детали с безупречным качеством обработанной поверхности. Строгание – это аналог токарной обработки металла, который в отличие от точения применяется не для тел вращения, а для плоских заготовок. В ходе такой металлообработки резец совершает возвратно-поступательные движения, каждый раз снимая слой материала. Заготовка в процессе строгания остается неподвижной и жестко зафиксированной. Однако в некоторых случаях движение совершает именно заготовка, подвергаясь обработке с помощью стационарного резца. Строгание применяется для изготовления продольных пазовых углублений. Шлифование – обработка металлов с помощью вращающегося абразивного материала для достижения определенного качества поверхности обрабатываемой детали. Подобный вид металлообработки применяется для подготовки металлоизделия к нанесению защитного слоя. Шлифование широко применяется в производстве железнодорожных чугунных колес для создания заданного диаметра в соответствии с указанными допусками. Обработка металла на шлифовальном станке предполагает снятие тонкого слоя материала абразивным кругом, который, кроме вращения вокруг собственной оси, совершает возвратно-поступательные движения вдоль заготовки.

Обработка металла давлением

Компрессионный способ металлообработки предполагает изменение геометрии заготовки без снятия или наплавки материала. Данный процесс разделяется на два основных вида:

Основное отличие этих двух видов металлообработки давлением в наличии или отсутствии термического воздействия. Если для ковки необходимо достижение определенной пластичности металла путем его нагрева, то для штамповки используется холодный способ деформации. Штамп представляет собой две антагонистические по отношению друг к другу рабочие поверхности (матрица и пуансон), которые под давление формируют из металлического листа изделие заданного силуэта. К этому способу металлообработки также относится гибка. Гибочные станки позволяют создавать различный угол гиба металлопроката с помощью воздействия на него давлением через матрицу и пуансон соответствующей формы. Такие станки также оснащаются системами ЧПУ и могут входить в комплексные металлообрабатывающие центры.

Сварка и резка

Сварка металлов осуществляется путем расплава материала двух соединяемых частей с помощью газового пламени или электрической дуги. Также используется контактная, холодная и другие виды сварки. Плазменная или лазерная резка – еще один современный перспективный вид металлообработки, который с помощью ЧПУ позволяет быстро, точно и недорого создавать готовые металлоизделия на комплексных металлообрабатывающих центрах.

Основные способы и методы обработки металлов исплавов

В зависимости от намерений, могут применяться разнообразные технологии, использоваться то или иное оборудование. Перечислим основные подходы к металлообработке:

- механический — это оказание физического давления прессом или острием инструмента;

- термический — производится посредством поднятия высокой температуры, применяется для изменения формы или придания дополнительных физических характеристик;

- художественный — к нему, впервую очередь, относится ковка — придание необходимой конфигурации изделию сцелью достижения эстетического эффекта;

- сварочный — это соединение двух и более элементов посредством электродуговой или инверторной сварки;

- электрический, в том числе прокалка, то есть пропуск через металл разряда;

- токарный — придание нужной формы;

- литье — это отлив из расплавленного материала требуемой детали.

Теперь перейдем к описанию наиболее часто применяемых видов металлообработки.

Фрезерные работы

Фрезеровщики могут на своей аппаратуре производить сразу несколько операций — и наружная обработка, придание формы, и создание отверстий, полостей, поскольку фреза передвигается в нескольких направлениях. Помимо этого, можно наносить фаски, делать резьбу, канавки. Многообразие процедур и задач настолько высоко, что фрезерный станок один из самых востребованных. Его устанавливают как на производствах, так и в частных мастерских. Отдельно стоит упомянуть оборудование, оснащенное ЧПУ, так как автоматизация позволяет делать высокоточные операции с деталями фактически любой формы.

Зубонарезные работы

Это процесс обработки металла, входе которого создаются зубчатые колеса, а также другие детали, имеющие зубья. Особенность заключается в том, что требуется сохранять на протяжении всего рабочего участка одинаковый шаг, а также глубину резьбы. Есть специализированные зубофрезерные и зубодолбежные инструменты, которые базируются на копировальным методом, то есть впадины прорезываются обычным фрезерным способом с единичным делением. На крупном оборудовании есть специальные червячные резцы, которые расположены так, что они при одном проходе позволяют создать кромки на одинаковом расстоянии. Затем все зубцы шлифуются специализированными дисками, которые отличаются наличием основного количество абразивных веществ на торцах.

Токарные работы

Обработка металла точением — это снятие верхнего слоя с вращающейся стальной заготовки посредством различного режущего инструмента. Основные изделия, с которыми можно работать на таком станке имеют цилиндрическую или конусообразную форму. Помимо срезания стружки, можно производить следующие процедуры:

- торцевание;

- снятие фасок;

- отрезание;

- обработка галтелей;

- прорезание канавок.

Важный нюанс при произведении операции — это стружкоотведение. Оно бывает автоматическим на станках с ЧПУ, но чаще производится вручную специалистом.

Особенности металлообработки

Каждый специалист, работающий в этой сфере, обязан знать не только методы резания, шлифования и проката, но и то, как каждый материал себя ведет в определенных условиях. Перечислим ключевые разновидности:

- Электрическая. Обычно она применяется в случаях, когда необходимо сделать небольшое отверстие, а также для определенного типа закалки.

- Механическая. Наиболее распространенная группа, в ней содержится большое количество разных способов.

- Химическая. Посредством управляемой реакции и химикатов (солей, щелочей) меняются свойства металлов, они становятся крепче или изменяют свой верхний слой.

Обратите внимание! Перечисленные виды могут быть комбинированы, например, электрохимическая обработка.

- Давление. Еще один распространенный подвид, согласно которому на заготовку оказывается внушительная сила, к примеру, прессом. Тоже часто приходится соединять этот метод с нагревом.

- Термическая. Это не только закалка и прочие методы увеличения температуры, но и ее понижение – криогенная технология.

От чего зависит вид металлообработки

Основная причина выбора – это технические характеристики металла, а именно:

- его плотность;

- химическая активность;

- максимально и минимально допустимые границы нагрева;

- хрупкость и пр.

Второй решающий фактор – это задача. Исходя из нее можно выбрать способы, которые помогают разрезать изделие, улучшить его физико-химические свойства и пр.

Таблица по видам

| Процесс | Задача |

| Прокат | Придание заготовке требуемой формы без нарушения целостности |

| Ковка | Изменение конфигурации вместе с деформацией физических качеств детали под воздействием температуры |

| Пресс | Выдавливание из стального листа или иной плоскости нужного элемента с двухсторонним рисунком |

| Волочение | Создание профиля поперечного сечения |

| Объемная штамповка | Получение изделия необходимой формы |

| Шлифование | Придание поверхности нужного уровня шероховатости и достижение точности |

| Резание | Распиловка заготовки на две и более части |

| Точение | Достижение идеального цилиндра и создание насечек на нем |

Связанные технологические процессы

В процессе обработки металла могут изменяться его физико-механические свойства, необходимые для нормальной эксплуатации деталей машин, строительных металлоконструкций или любых других металлоизделий. Среди таких характеристик: прочность, хрупкость, пластичность, обрабатываемость резанием, свариваемость, термостойкость и пр.

Для достижения перечисленных свойств используют ряд вспомогательных видов металлообработки:

• термическая обработка металла – закалка, отжиг, отпуск, нормализация, старение и криообработка;

• плакирование – покрытие термомеханическим способом металлического изделия тонким слоем другого металла или его сплава;

• газотермическое напыление – нанесение конденсированных микрочастиц распыленного материала на поверхность металлоизделия плазменным или газовым горячим потоком.

Термические виды обработки металлов

Термическая обработка металлов применяется для улучшения их физико-механических свойств. К ней относя такие операции, как:

- отжиг;

- закалка;

- отпуск;

- старение;

- нормализация.

Термическая обработка металла заключается в нагревании детали до определенной температуры и ее последующем охлаждении по специальной программе.

Отжиг

Заготовку нагревают до температуры пластичности и медленно охлаждают прямо в печи.

Отжиг металла

Отжиг снижает твердость стали, но существенно повышает пластичность и ковкость.

Применяется перед штамповкой или раскаткой. Во время отжига снимаются внутренние напряжения, возникшие при отливке или механической обработке.

Закалка

В первую очередь материал разогревается до температуры плавления. Далее он выдерживается в таком состояние определённый промежуток времени. За это время изменяется структура материала. Она становится прочнее. После нагревания заготовку опускают в воду или масла для быстрого охлаждения. Обработка металла с помощью закалки осуществляется для того, чтобы повысить твердость материала. Однако при этом снижается его вязкость и увеличивается хрупкость.

Закалка металла

Закалка металла

Отпуск

Проводится после закалки. Образец нагревают до температуры, несколько меньшей температуры закалки, и охлаждают медленно. Это позволяет компенсировать излишнюю хрупкость, появившуюся после закалки. Применяется в инструментальном производстве

Отпуск металла

Старение

Искусственное старение заключается в стимуляции фазовых превращений в массе металла. Его проводят при умеренном нагреве для придания материалу свойств, возникающих при естественном старении за долгое время.

старение металла

Нормализация

Нормализация проводится для повышения ковкости без заметного снижения твердости за счет приобретения сталью мелкозернистой структуры.

нормализация металла

Выбор конкретного вида обработки металла зависит от свойств, которые необходимо придать металлу, размеров заготовки или конечного изделия, а также многих других факторов.

Способ обработки металла давлением

В случае, когда нельзя нарушать целостность экземпляра, но требуется изменить его форму, то применяется более мягкая металлообработка с помощью прессов и штампов. Оборудование работает по принципу оказания большого давления на рабочую область.

Прокат

Все изделия из металлопроката созданы по данной технологии, а именно:

- листы;

- трубы;

- фасонная продукция.

Принцип работы следующий: заготовка проходит через сжимающиеся вальцы, приобретая необходимую форму.Обычно поперечное сечение уменьшается, а разрез приобретает нужные параметры. Есть три подвида прокатки:

- продольная, она же самая распространенная – в ходе операции лист или труба подаются вдоль, сжимаются ее края со всех сторон;

- поперечная – поступательное движение отсутствует, таким образом обрабатываются шары, втулки, цилиндры;

- поперечно-винтовая – усредненный вариант, в основном применяется для деталей с полостями внутри.

Волочение

Задача данной процедуры – уменьшить величину сечения детали. В ходе операции более крупная заготовка протягивается через волоки. Примером может служить изготовление проволоки (откуда и название распространенного материала). Сперва более крупный металлический канат проходит сквозь ряд фильер. Метод также имеет разновидности, волочение бывает:

- сухое – для смазывания применяется порошок;

- влажное – используется мыльная жидкость;

- черновое и чистовое;

- однократное и многократное;

- холодное и горячее.

Прессование

С помощью этой технологии обработки металлов получают изделия из чугуна, алюминия и других хрупких материалов, которые под воздействием высокой температуры или без нагрева приобретают нужную форму. Заготовку зажимают в матрице с отверстиями. Сверху начинает действовать пресс. Под его воздействием вещество просто выдавливается в заранее подготовленные емкости. Так получаются запчасти для автомобилестроения, самолетостроения и прочих сфер производства.

Матрица обычно подготавливается из жаропрочной стали, поскольку часто необходим нагрев. Прессование бывает:

- холодным для алюминия, олова, меди;

- горячим для чугуна, сплавов с содержанием никеля, титана.

Ковка

У каждого типа металла есть своя температура, когда он поддается процедуре. Она относится к одним из самых древних, поскольку еще кузницы средневековья работали по этому принципу – нагрев и механическое воздействие. Сейчас все доведено до автоматизма. Есть три способа:

- машинная с молотами (пневматическими и другими);

- штамповка – мы выделяем этот вид металлообработки в отдельный класс;

- ручная – почти не применяется.

Штамповка

Она может быть объемной и листовой. В первом случае получаются трехмерные изделия, во втором – штампы с плоскими параметрами. Есть две части у станка – матрица и пуансон. Одна из них является статичной, а другая – подвижной. Обе они зеркальные (в случае работы с листом) или имеют разную конфигурацию, в соответствии с нужной деталью. Обычно между двумя элементами есть один или несколько зазоров, куда выдавливается излишек. Затем он счищается, а сама заготовка на этом месте шлифуется. Но есть и полностью закрытые штампы, в которых таких отверстий по бокам не предусмотрено, тогда требуется точно распределять количества металла.

Листовая штамповка бывает двух видов:

- формообразующая – элемент получает необходимые для детали изгибы;

- обрезная – происходит фигурная резка.

Простым примером технологической процедуры можно привести чеканку монет.

Особенности художественной обработки

Металлоконструкции создаются для декора зданий, для изготовления функциональных, но при этом красивых предметов быта. Можно использовать литье, чеканку, сварку, фигурную резку, чтобы добиться высокой эстетичности изделий. Также иногда применяют химические процедуры, чтобы нанести узор – травление.

В каком состоянии металлы лучше поддаются ковке?

Я никогда не задавалась вопросом о том, а что же такое ковка металла и как она происходит. Мне стало интересно изучить эту тему и оказалось, что ковка — это обработка различных металлов с помощью высокой температуры. У каждого металла существует своя так называемая ковочная температура.

Ковочная температура для различных металлов

Ниже я расскажу про несколько металлов и характерную для них температуру ковки. Легче всего плавится алюминий, но это самый мягкий металл, практичнее использовать сплав из нескольких металлов.

- Железо (Fe) 1250–800 °С.

- Алюминий (Al) 480–400 °С.

- Медь (Cu) 1000–650 °С.

- Титан (Ti) 1600–900 °С.

Виды ковки

Каждый человек знает, что с древних времен ковка служила основным ремеслом. Кузнецы с каждым годом совершенствовали свои навыки и впоследствии могли выковывать не только холодное, но и огнестрельное оружие. На данный момент известно несколько видов ковки металлов:

- ковка на молотах (пневматических, паровых и гидравлических);

- ручная ковка;

- штамповка.

Эти виды ковки совершенно отличаются друг от друга. Например, штамповка — это получение поковки с использованием заготовки из высококачественной стали, куда наливается раскаленный металл. Впоследствии он приобретает нужную форму. Если рассматривать ручную ковку, то там происходит воздействие на металл с помощью кувалды или молота. В настоящее время всю тяжелую работу выполняют механические станки.

Технология ковки металлов в современном мире

Я решила разобраться, используют ли сейчас кованые изделия в быту. Оказывается, их можно увидеть повсюду, например, изгородь или декоративные элементы сооружений. Хорошо выполненную работу также можно увидеть на балконах или в качестве ограждений загородных домов. Теперь каждый раз гуляя по улице, я разглядываю балкончики и въездные ворота. Много красоты вокруг нас, а мы совсем ее не замечаем.

Самые главные качества таких изделий — это практичность и износостойкость. Металлическая оградка прослужит долгие годы и сделает внешний вид участка еще более красивым и привлекательным.

Друзья, вы часто спрашиваете, поэтому напоминаем! 😉

Авиабилеты — сравнить цены от всех авиакомпаний и агентств можно тут!

Отели — не забываем проверять цены от всех сайтов бронирования! Не переплачивайте. Это тут!

Аренда авто — тоже агрегация цен от всех прокатчиков, все в одном месте, идем сюда!

В моей любимой советской комедии о злоключениях добродушного простака, невольно ставшего контрабандистом, главный злодей несколько вольно интерпретировал известную поговорку о лучшей температуре для ковки железа. Заменив словосочетание «пока горячо» на «не отходя от кассы». Все же, оригинал поговорки – ближе к правде. Лучшая ковкость металлов проявляется при высоких температурах, превышающих 1000 градусов Цельсия.

Начало истории ковки металлов

Первым металлом, который люди научились обрабатывать, стала медь. Случайно найденные самородки обрабатывали холодной ковкой, принимая металл за пластичный камень. Позже люди смекнули, что под воздействием огня управляться с медью намного проще. Научившись сплавлять медь с оловом, человечество добыло бронзу и погрузилось в одноименный век. Было это 5 тысяч лет назад.

Кованое железо начали использовать еще три тысячелетия назад. Считается, что это было метеоритное железо, а технология предусматривала использование сыродутных печей. Первыми обработку металлов освоили жители четырех регионов:

- Индии.

- Центральной Африки.

- Кавказа.

- Малой Азии.

Как куют железо

Первые кузнецы были просто любителями своего дела. Они сами находили руду, сами строили примитивные печи, сами обрабатывали и ковали металл. Некоторые, при этом, достигали хороших результатов, упрощая свой крестьянский труд удобным железным инвентарем. Позже кузнецы завоевали почет среди односельчан, выделившись в отдельную профессию.

Процесс ковки можно разбить на несколько основных этапов:

- Разогревание болванки в горне или печи.

- Обжимка (уплотнение) болванки.

- Заготовка (грубая обработка металла молотом).

- Окончательная (чистовая) отделка.

Самые податливые ковке металлы

Ковкость металлов характеризуется физическим показателем пластичности. Металлы, легко поддающиеся деформации и расплющиванию на тонкие листы – особо ценимы. Это золото, серебро, медь, титан, железо, алюминий.

Золото было выбрано основным драгоценным металлом неслучайно. Оно, по своим физическим свойствам, будто бы предназначено для чеканки монет.

Мне знакомы несколько состояний металлов. Но лишь в одном из них они поддаются ковке. Какое это состояние и как его достичь, напишу ниже.

Свойства металлов

Одним из химических веществ являются металлы. Металлы разнятся с иными химическими компонентами тем, что их молекулы составляют кристаллическую решётку, а, собственно, в состав атома этих молекул входят электроны – частички вещества, имеющие положительный заряд. Следовательно, каждый известный человечеству металл является проводником электричества.

Металлы, впрочем, и другие вещества, могут быть в следующих состояниях:

- твердом;

- жидком;

- газообразном.

Какие же металлы могут быть в газообразном, а может, и жидком состоянии? – Да любые. На их состояние влияют два фактора: давление и температура. Температура плавления в подобном случае становится точкой перехода из жёсткого образца металла в газообразное.

Например, при нашем атмосферном давлении и привычной температуре, может в жидком состоянии находится ртуть и плавиться при температуре минус 38 С. А превращается в газ даже при температурах плюс 25-30 С. Просто интенсивность испарения незначительна.

Ртуть – очень вредный и «тяжелый» для человека металл. Его пары ядовиты и впитываются организмом человека различными способами.

Ковка и металлы

Ковка – это обработка металла при повышенных температурах. Под обработкой понимают получение из металла изделия определённой формы.

Ковке поддаются не все металлы. Вернее, ковке подвергают металлы и их сплавы. Ни один металл в чистом виде не куется. Наиболее востребована ковка железа и его сплавов – стали. Кроме стали куют медные, алюминиевые, титановые сплавы.

Из этого понятно, что ни в газообразном, ни в твердом виде металл ковать невозможно. Ковке поддаются лишь металлы, находящиеся в твердом, разогретом состоянии. Причем, важна температура этого разогрева. Если ее не выдерживать, то металл можно «перекалить», после чего он может потерять некоторые свойства – стать хрупким или утрать гибкость. При ковке нельзя доводить металл до температуры плавления.

Технологии обработки металла

Металлообработка – технологические процессы, которые изменяют размер, форму и другие характеристики металлоизделий. Применяются различные виды обработки – литье, механические, электрические и термические виды обработки, сварка.

Под металлообработкой понимают совокупность технологических процессов, изменяющих размеры, форму и другие характеристики металлических заготовок. Условная классификация технологий обработки металлов: литье, механообработка (резанием и давлением), термическая, сварка, электрическая, художественная.

Один из наиболее древних способов обработки металлов

Литье – это процесс изготовления отливок путем заливки литейных форм расплавленным металлом. После отвердевания металлический расплав приобретает конфигурацию внутреннего пространства формы. Современные технологии литья обеспечивают возможность изготавливать отливки сложных форм с минимально возможными припусками на дальнейшую механообработку.

Типы обработки металла литьем:

- В песчаные формы. Это самая массовая и недорогая литейная технология, позволяющая изготавливать грубые заготовки. Отверстия и полости в них образуют с помощью стержней, помещаемых в форму для литья.

- В кокиль – разборную, чаще всего металлическую форму. Методика позволяет получать качественные полуфабрикаты. Отвердевшее изделие извлекают из кокиля.

- Под давлением в пресс-формах. Способ применяется в основном для цветных сплавов и некоторых марок стали.

- По выплавляемым моделям. Этот метод позволяет изготавливать сложные по форме изделия. Для этого из стеарина и другого материала изготавливают высокоточную модель детали, а затем на нее наносят суспензию, формирующую оболочку. Высушенную и прокаленную оболочковую форму заполняют металлическим расплавом. Охлаждение –на открытом пространстве или в термостате.

Основные виды механической обработки металлов

Механообработка металлических заготовок включает процессы, в результате которых изменяются геометрические характеристики деталей. Ее можно разделить на две основные категории. К первой группе, называемой обработкой давлением, относятся операции, происходящие без снятия поверхностного слоя металла. Это прокатка, ковка, штамповка, прессование. Вторая группа – технологические операции, называемые обработкой резанием. К ним относят токарную обработку, фрезерование, строгание, долбление, сверление.

Способы обработки металлов давлением (ОМД)

Задачи, решаемые различными видами ОМД: получение полуфабрикатов или изделий заданных геометрических параметров, улучшение микроструктуры металла, снижение усадочной пористости отливок, улучшение физико-механических характеристик заготовок. Существует два основных направления ОМД:

- холодные процессы – осуществляются при температурах ниже порога начала рекристаллизационных процессов;

- горячая ОМД– происходит выше температур рекристаллизации.

Основные виды обработки металлов давлением:

- Горячая прокатка. Этот способ механической обработки применяется в производстве листового, трубного, сортового и фасонного проката. Горячекатаные полуфабрикаты могут служить исходным материалом для различных способов холодного деформирования.

- Холодная прокатка. Ее цель – повышение точности размеров, улучшение качества поверхности и других характеристик горячекатаных полуфабрикатов.

- Холодное и горячее волочение. Осуществляется протягиванием заготовки через отверстие заданной формы с целью получения требуемого поперечного сечения длинномерного проката. Площадь сечения отверстия всегда меньше площади сечения заготовки. Этот способ металлообработки применяется при производстве прутков (круглых, квадратных, многоугольных)и фасонного проката с малым размером сечения, тонкостенных труб небольшого диаметра.

- Горячая и холодная штамповка. Этот вид ОМД известен на протяжении нескольких веков. А холодная штамповка длительное время была основным способом производства металлической посуды благодаря простой реализации и невысокой стоимости процесса. Штамповка бывает листовой и объемной. В результате объемной штамповки происходит пространственное изменение формы объемной заготовки. Обычно целью такой технологической операции является получение из заготовки простой формы (шара, цилиндра, параллелепипеда, куба) изделия более сложной конфигурации. Листовая штамповка – вид обработки металлов, с помощью которого получают как небольшие детали, так и корпуса различных видов транспорта.

- Ковка. Осуществляется при нагреве заготовки. Бывает ручной (такой способ сейчас применяется в основном для создания художественных изделий) и механизированной.

- Холодное и горячее прессование (экструдирование). Экструзия заключается в обработке заготовок путем их выдавливания через один или несколько каналов. Без нагрева обычно прессуются мягкие цветные металлы (алюминий, медь) и сплавы на их основе. Для стальных заготовок обычно применяют горячее прессование. Экструдирование – современный метод металлообработки, позволяющий получать длинномерные профильные изделия.

- Комбинированная обработка. Очень часто для получения необходимого результата комбинируют несколько технологий ОМД и/или ОМД сочетают с другими типами металлообработки.

Виды металлообработки резанием

Обработка резанием – совокупность процессов, подразумевающих срезание слоев металла с переходом их в стружку или разделение заготовок на части. Разделяют черновую, получистовую и чистовую обработку. Заготовками служат: отливки, все виды проката, штампованные, кованые, прессованные детали.

Основные методы обработки металлов резанием:

- Токарная обработка (точение). Реализуется на станках токарной группы с помощью резцов. Точение позволяет создавать конические, цилиндрические и фасонные детали.

- Сверление. Дополнительные операции, которые могут сочетаться со сверлением – растачивание, развертывание, рассверливание, зенкерование. Их цель – получение отверстий нужного диаметра и глубины – сквозных или глухих. Применяемое оборудование – сверлильные станки различных типов, токарные станки.

- Фрезерование. Осуществляется на фрезерных станках с помощью дисковых, цилиндрических, торцевых, концевых, угловых фрез.

- Шлифование. Эта операция относится к чистовым. С ее помощью снижают шероховатость поверхности до значения, указанного в чертежах на изделие. Рабочий орган шлифовальных станков – абразивные круги, ленты, хонинговальные головки.

- Операции по разделению заготовок на части – резка и рубка. Резка осуществляется ручным или механизированным инструментом, как вариант – термическим воздействием. В серийном производстве для рубки проката применяют ножницы-гильотины, пресс-ножницы, механические и гидропрессы, угловысечные станки.

Для реализации скоростных методов резания используются металлообрабатывающие станки с ЧПУ, выполняющие все операции в автоматическом режиме в соответствии с заложенной в них компьютерной программой.

Термическая обработка металлов

Термообработкой металлов и сплавов называют совокупность операций нагрева до установленных температур, выдержки и охлаждения с различной скоростью и в различных средах. Их цель –получение микроструктуры и физико-механических характеристик, соответствующих запланированной технической задаче. Основные виды термообработки:

- ОтжигIиIIрода. Отжиг I рода для стальных заготовок обычно подразумевает нагрев до температур, при которых не происходят фазовые превращения стали. В зависимости от условий проведения этот вид т/о включает процессы гомогенизации, рекристаллизации, снятия остаточных напряжений и некоторого снижения твердости. Отжиг II рода для сталей сопровождается фазовыми превращениями. В результате такой т/о падают показатели прочности и твердости стали, повышается ее пластичность и ударная вязкость. Обычно отжиг II рода применяют для подготовки к различным видам механообработки.

- Закалка. Применяется для металлов и сплавов, в которых в твердом состоянии при нагреве до высоких температур и охлаждении в воде или масле происходят фазовые превращения. Закалка всегда сочетается с отпуском, который уменьшает хрупкость и напряжения, характерные для закаленных сталей. После закалки и отжига повышаются прочность, твердость, износостойкость стальной заготовки.

- Термомеханическая обработка (ТМО). Сочетает пластическую деформацию с термообработкой. Горячая пластическая деформация сочетается с закалкой, холодная – со старением. ТМО применяется для сталей, алюминиевых и магниевых сплавов.

Сварка металлов и сплавов

Сущность сварки заключается в нагреве кромок свариваемых деталей до температуры плавления и дальнейшем образовании между ними неразъемного соединения.

Существует несколько способов сварки:

- Электрическая. Самый распространенный вид сварочного процесса. Электродуговая сварка осуществляется покрытыми плавящимися электродами, неплавящимися электродами в среде инертных газов, с использованием сварочной проволоки. Еще один вид электросварки – контактная сварка. Различают точечную и роликовую электросварку. В последнем случае токопроводящий ролик соединяет две детали сплошным швом.

- Газовая. Окислителем в этом процессе является кислород, а функции горючего газа выполняют: ацетилен, его более экономичная альтернатива – МАФ (метилацетилен-алленовая фракция), природный газ, пропанбутановая смесь, водород и др.

- Химическая. Для нагрева кромок используется тепло, выделяемое в результате химической реакции. Химическая сварка применяется в труднодоступных местах и даже под водой.

Электрическая обработка металлов и сплавов

Электрообработка металлических заготовок основана на способности металла разрушаться при подаче высокоинтенсивных электрических разрядов. Этот вид металлообработки применяется для изготовления отверстий в тонких металлических листах, работы с полуфабрикатами из твердых сплавов, заточки инструментов.

Помимо видов металлообработки, служащих для получения необходимых технических характеристик металлоизделий, существует художественная обработка металлических заготовок. Ее цель – создание декоративных предметов или украшение изделий, имеющих практическое применение. Для этой цели применяют литье, чеканку, ковку, сварку.

Источник https://tutsvarka.ru/raznoe/vidy-metalloobrabotki-razbiraemsya-v-mnogoobrazii-i-osobennostyah-tehnologij

Источник https://travelask.ru/questions/81719-v-kakom-sostoyanii-metally-luchshe-poddayutsya-kovke

Источник https://www.adamantsteel.ru/info/articles/vidy-obrabotki-metallov/