Содержание

Литье по выплавляемым моделям — технология

Издавна литьё по выплавляемым моделям пользовалось популярностью. С помощью данной технологии выливались пушки, колокола, античные скульптуры. Технологии сегодняшнего дня значительно усовершенствовались. Они дают возможность сделать детали, которые отличаются сложными конструкциями, малым весом, не требуют механической доработки.

Технология

Этот метод используется для производства изделий из разных сплавов. Обеспечивается показатель качества до ±0,005 мм на каждые 25 мм поверхности. Указанная точность позволяет изготавливать изделия, которые не требуют дополнительной обработки. Залог успешности технологического процесса в том, что модель производится из быстро плавящегося вещества. Используется парафин, воск, канифоль либо их смесь.

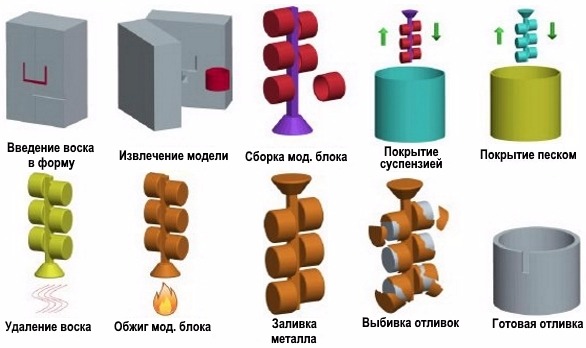

Технологический процесс состоит из действий:

- Производство модели:

- под модель берётся специальная форма из гипса, пластмассы, стали либо чугуна;

- в нее заливается вещество образующее модель;

- необходимо дождаться его полного застывания;

- после этого специальная форма открывается, восковая модель вынимается и помещается в емкость под прохладную воду.

- Сборка моделей в блоки:

- для производства качественного изделия модели собираются в простые и сложные блоки, в каждый из них может войти от 2 до 100 штук;

- для увеличения прочности в блочную конструкцию устанавливают алюминиевые стойки;

- их покрывают слоем модельного вещества до 25 мм;

- блочные конструкции объединяются в литниковую систему.

- Нанесение на модель огнестойкой оболочки:

- блок собранный из нескольких моделей помещается в емкость, где находится суспензия из керамики (кварцевая пыль, мелкие фракции шамота) и связывающего компонента (этилово силикатного раствора);

- на протяжении суток он сушится в естественной среде, это время можно сократить до 40 минут под воздействием аммиака;

- таким образом, на указанный блок поочередно наносится 46 слоёв огнезащитной оболочки, с тщательной просушкой каждого из них;

- завершенная модель в огнезащитной оболочке помещается в нагретую воду 90°С;

- за несколько минут модельное вещество растает и всплывет на поверхность воды, где оно собирается для следующего применения.

- Подготовление формы к заливке:

- пустая оболочка промывается в воде и сушится в шкафу на протяжении 2 часов при 200°С;

- сухая оболочка выставляется вертикально в жаростойкую опоку и по краям уплотняется кварцевым песком, помещается в печь на 2 часа при 950°С;

- в печи испаряется оставшаяся влага, остатки модельного состава выгорают, оболочка спекается с огнеупорным материалом, повышая прочность;

- расплавленный металл заливается в прокаленную горячую форму.

- Охлаждение отливки:

- после того, как отливка остыла — оболочка разрушается;

- изделие очищается от ее остатков, для чего поддается химической очистке;

- далее изделие промывается водой и подвергается окончательной сушке.

В итоге, оно подлежит для проведения термической обработки и снятия контрольных мерок. Таким образом изготавливаются отливки необходимого размера и конфигурации.

Литниково-питающая система при литье по выплавляемым моделям

Ее особенности заключаются в следующем:

1. Этот метод продолжительное время используется в литейном производстве, дает возможность делать сложные конструкции, упрощает процесс производства. Система состоит из:

- воронки для литья;

- опоры;

- питателей и зумпфа.

При заливке — струя делится в зумпфе, что уменьшает температурное воздействие. Это положительно влияет на качество отливки. Она применяется в машиностроении и других отраслях промышленности.

2. Могут проявиться следующие недостатки:

- гидродинамический удар способен создать трещины в керамической форме;

- увеличение струи литья может разрушить оболочку;

- завихрения струи могут спровоцировать отслоение элементов и их попадание в структуру готового изделия.

Для предотвращения этого разработано техническое решение по разделу струи горячего металла, что оберегает общую конструкции от преждевременного разрушения.

3. Правильное соотношение между преимуществами и недостатками такой конструкции при осуществлении литья понизит негативное воздействие на 40%. Для этого необходимо сделать следующее:

- модель производится из обычных материалов; на форму наносится определенное количество слоев, защищающих ее от температурного воздействия;

- каждый слой после нанесения должен высохнуть на 100%;

- в период заливки расплавленного металла плавно увеличивается струя.

Это все приводит к увеличению прочности оболочки и понижению воздействия на нее. Простое решение при литье по выплавляемым моделям приводит к использованию системы в промышленных масштабах. Что значительно удешевляет стоимость готовой продукции.

Изготовление выплавляемых моделей

Для этого применяются легкоплавкие составы, которые состоят из парафина, церезина, воска и других компонентов. Эти составы должны иметь свойства:

- температура плавки 60–81,6 °С;

- стабильная линейная усадка и расширение должны свестись к минимуму;

- хорошая текучесть материала;

- хорошая прочность и твердость в застывшем состоянии;

- не прилипать к поверхности, минимальное образование золы;

- не вступать в химические реакции с огнеупорными материалами пресс-формы; отсутствие вредных паров во время нагревания;

- многократное применение;

- малая стоимость комплектующих материалов.

Сущность заключается в том, что модельный материал должен собой заполнить все элементы формы и не допустить ее повреждения. А впоследствии, не нанеся ущерба вытечь из формы, освободив место для металлической заливки.

Операции получения отливки

Существуют особенности литья по выплавляемым моделям при производстве подобных изделий. К ним относятся:

- Расплавленный металл заливается равномерно и постепенно. Это даёт возможность сделать выплавляемые детали с гладким и точным покрытием, которое не будет нуждаться в механической доработке.

- Литьё должно иметь необходимую температуру, для каждого материала она разная.

- Время заливки расплавленного состава будет зависеть от сложности будущей конструкции. Важно это делать постепенно, однако не затягивать процесс слишком долго.

- Чтобы выплавить качественное изделие необходимо осознавать, что тонкие детали кристаллизуются и остывают быстрее чем массивные элементы.

- Чтобы литьё остывало равномерно, форму оснащают специальным теплообменником в виде элементов с повышенной проводимостью тепла. Это может быть чугун либо графит.

- При охлаждении литьё передает свою температуру на форму неравномерно, на ее внутренней стороне температура не отличается от остывающей заготовки.

- Выбивка выплавляемой продукции производится после окончания процесса кристаллизации и полного остывания. Спешка может негативно сказаться на качестве изделия.

Благодаря выплавляемым моделям есть возможность сделать своими силами деталь любой сложности. Это дает возможность усовершенствовать производство необходимых предметов.

Плюсы и минусы процесса

Литьё по выплавляемым моделям имеет свои преимущества:

- отсутствие разъема в форме приводит к повышению точности литья;

- простота действий и дешевизна рабочего процесса;

- возможность сделать огромное разнообразие форм для отливки;

- широкий диапазон размеров и массы отливок;

- дает возможность получить сложные конструкции из любых сплавов;

- высокая точность изделия и чистота поверхностного слоя может исключить необходимость последующей механической обработки;

- оболочка легко разрушается;

- отливки хорошо очищаются от ее остатков.

Присутствуют и недостатки:

- требует осторожности в ходе проведения технологического процесса литья;

- длительность рабочего процесса подготовки формы;

- данное производство является рентабельным только при его массовом применении;

- необходимость проветривания в помещении;

- следует строго придерживаться технике безопасности;

- работа с расплавленным металлом требует особого внимания.

Как видим, литьё по выплавляемым моделям обладает достаточным количеством преимуществ, по этой причине оно широко применяется в различных отраслях машиностроения.

Цеха для литья по выплавляемым моделям находятся во многих самодостаточных заводах. Это позволяет делать качественные детали с большой точностью в короткие сроки, экономя денежные средства.

Оборудование для литья по выплавляемым моделям

Компания СибЛитКом предлагает весь спектр оборудования ЛВМ. Оборудование изготавливается согласно техническому заданию заказчика в любой требуемой конфигурации. Комплексы по литью из выплавляемых моделей включают в себя оборудование по производству восковых моделей и керамических форм.

Рекомендуем получить консультацию наших технических специалистов для подбора перечня необходимого ЛВМ оборудования для вашей задачи.

- Размер моделей по запросу

- Размер форм по запросу

- Производительность по запросу

- Запуск и наладка Есть

- Гарантия Есть

Оборудование для изготовления восковых моделей по низкой цене с поставкой по России и странам СНГ.

Компания СибЛитКом предлагает весь спектр оборудования для изготовления восковых моделей. Комплексы по литью из выплавляемых моделей включают в себя оборудование по производству восковых моделей: смесители и мешалки, шприц-машины с ручной и автоматической подачей…

Оборудование для изготовления керамических форм

Компания СибЛитКом предлагает весь спектр оборудования изготовления керамических форм. На данном участке применяются: автоклав, смесители, установки по обсыпке и подготовке керамических форм. Для получения коммерческого предложения на оборудование по изготовлению керамических форм рекомендуем…

Лучшие условия работы

Скидки и бонусы для новых и действующих клиентов

При 100% оплате запуск — бесплатно

Гарантия на оборудование до 24 месяцев

Лизинг в ведущих компаниях

Авансовый платёж от 15%

Документация для строительной части от 5 до 20 дней с момента заключения Договора

Доставка включена в стоимость

Получите коммерческое предложение сейчас

Подробное технико-коммерческое предложение придет к вам на почту!

Литейное производство занимается изготовлением заготовок и готовых деталей путем заливки расплавленного металла в специальную форму, имеющую требуемую конфигурацию. Таким способом производится от 50 до 90% всех деталей в промышленном оборудовании, машинах и другой технике. В современных условиях отливки изготавливаются в одноразовых песчаных, или керамических формах, которые легко отделяются от готовой детали. Данная технология предполагает использование специального оборудования для литья по выплавляемым моделям (ЛВМ). Оборудование и весь спектр комплектующих для ЛВМ можно по сходной цене купить в компании «Сиблитком» в Новосибирске.

Технологические и конструктивные особенности оборудования для ЛВМ

Процесс получения отливки способом литья по выплавляемым моделям состоит из нескольких этапов. Вначале модель, имеющую заданную конфигурацию и состоящую из легкоплавкого материала (воска, стеарина, парафина), погружают поочередно то в клеевой состав (суспензию), то в «кипящий песок», благодаря чему на поверхности модели образуется слой прочно склеенного песка. После этого модель помещают в автоклав или нагревательную печь, чтобы выплавить воск (стеарин, парафин) и дать ему вытечь из оболочки. В освобожденную форму заливают металлический расплав и дают ему остыть и затвердеть. Затем керамическую оболочку отделяют от готовой металлической детали.

Комплект для ЛВМ включает оборудование двух видов – для изготовления моделей из воска и для изготовления керамических форм.

Оборудование для изготовления восковых моделей комплектуется из:

- плавильного бака для расплавки твердых кусков легкоплавкого материала и сохранения рабочей среды в расплавленном состоянии;

- плавильного бака с лопастным смесителем для завершения процесса расплавки и стабилизации температурного режима в общем объеме расплава;

- 1- и 2-позиционной шприц-машины, предназначенной для инжекционного прессования моделей из воска;

- машины низкотемпературной инъекции воска с 2-мя шприцами для создания легкоплавкой модели;

- смесителя для приготовления пастообразной модельной массы и регуляции ее температурных показателей.

Оборудование для изготовления керамических форм представляет собой комплект из:

- автоклава для выплавления (удаления) легкоплавкой модели из формы;

- L-образного смесителя для смешивания огнеупорного материала со связующим раствором до получения суспензии;

- оборудования для обсыпки, обеспечивающего быстрое и равномерное нанесение слоев песка на слой суспензии;

- обсыпной установки с кипящим слоем для создания слоев керамической оболочки.

Приобретать перечисленные агрегаты целесообразно в комплекте.

Преимущества оборудования ЛВМ

Использование оборудования для литья по выплавляемым моделям позволяет снизить трудоемкость литейного производства, так как большая часть процесса ЛВМ автоматизирована. Технология обеспечивает получение металлических изделий высокой точности и прочности и широко применяется как в машиностроении, так и в художественном литье.

Компания «Сиблитком» занимается не только локальными продажами, но и поставкой оборудования по всей территории России и стран СНГ. Покупая наше оборудование, вы получите необходимую техническую поддержку, выгодное технико-коммерческое предложение, своевременную отгрузку продукции и гарантию ее качества. Начать сотрудничество просто – оставьте заявку на обратную связь и обсудите условия покупки с менеджером по телефону. Консультация специалиста компании предоставляется бесплатно.

Наше оборудование в работе

Многолетняя и стабильная работа нашего оборудования — лучший показатель качества и надежности.

Литье по выплавляемым моделям: технология, преимущества и недостатки

Использование выплавляемых моделей – достаточно популярный способ литейного производства. Метод отличается сложностью технологического процесса и высокими трудозатратами на подготовительные процессы. Поэтому он используется там, где необходимо точно соблюсти размеры и обеспечить высокое качество поверхности деталей. Так отливают турбинные лопатки и высокопроизводительный инструмент, зубные протезы и украшения, а также скульптуры сложной конфигурации. Сущность литья по выплавляемым моделям состоит в том, что форма для отливки является неразъемной, модель из легкоплавких материалов в ходе формовки не извлекается, а выплавляется. Это обеспечивает тщательность соблюдения размеров и рельефа. В оставшуюся от модели полость и заливается металл. По завершении остывания форма разрушается и изделие извлекается. При отливке больших серий себестоимость изделия снижается.

Преимущества метода

Главный плюс литья по выплавляемым моделям — тщательность передачи формы и низкая шероховатость поверхности. Кроме того, в наличии другие достоинства:

- Доступно производство деталей из сплавов, слабо подверженных механической обработке.

- Снижается необходимость в дальнейшей механической обработке.

- Отливаются изделия, которые иными методами пришлось бы изготавливать частями и собирать воедино.

- При крупных сериях достигается снижение удельной трудоемкости (в расчете на одно изделие) и его себестоимости.

- Возможность механизации и частичной автоматизации подготовительных операций самого литья.

Эти достоинства выдвигают метод в число наиболее популярных и применяемых в сегодняшней металлургии, особенно в сочетании с современными прогрессивными методами заливки.

Недостатки литья по выплавляемым моделям

Несомненные преимущества способа, казалось бы, должны были обеспечить его доминирование среди других способов. Однако, несмотря на популярность метода литья по выплавляемым моделям, недостатки сдерживают его широкое распространение. Основной недостаток заключается в сложности многоэтапного технологического процесса. Он требует достаточно сложного и дорогостоящего технологического оборудования для подготовительных этапов. Для несложных изделий, выпускаемых небольшими сериями, данный метод имеет более высокую себестоимость.

Для экономически эффективного применения литья по выплавляемым моделям преимущества и недостатки метода сопоставляются, решение о его выборе принимается на основе оценки соотношения цена/качество. Поэтому и применяется он в основном для самых ответственных и дорогостоящих изделий, которые затруднительно получить другим способом, например турбинных лопаток, скульптур, высокоскоростных инструментов и т. п. Еще одна область применения — крупносерийные отливки, на которых эффект масштаба позволяет добиться значительного снижения себестоимости.

Технология

Технология литья по выплавляемым моделям — это многоэтапный производственный процесс, который отличается сравнительно высокой трудоемкостью. На первом этапе выполняют мастер-модель, она станет эталоном для изготовления рабочих моделей и после прохождения всех этапов конечного изделия. Для производства мастер-модели используют как специальные модельные составы, так и традиционные — гипс или дерево. Материал мастер-модели должен сочетать в себе прочность и легкость обработки.

Далее технология литья по выплавляемым моделям предусматривает создание пресс-формы, в которую и будут отливаться все рабочие модели. Пресс-формы изготавливают из гипса, резины, силикона, реже из металла. Конструктивно она должна обязательно быть разъемной и рассчитанной на многократное использование. Пресс-форму заполняют модельным составом, после его отвердения ее разбирают и извлекают очередную рабочую модель.

При производстве уникальных деталей или небольших тиражей этапы создания мастер-макета и пресс-формы пропускают, а макет (или несколько) делают, формуя материал вручную.

Следующий этап процесса литья по выплавляемым моделям — изготовление вокруг макета (или блока макетов) отливочной формы. Эти матрицы конструктивно уже неразборные и одноразовые, что позволяет добиться тщательности соблюдения размеров и шероховатости изделия. В современной промышленности применяются два вида форм — традиционные песчано-глиняные для литья в землю и оболочковые формы — для производства точных и дорогостоящих деталей.

После завершения формы макет из нее выплавляют путем нагрева или продувки перегретым паром. Оболочковые формы дополнительно укрепляют путем прогрева до 1000 ˚С.

В финальный этап процесса входит собственно заливка изделия, его охлаждение в естественных условиях либо по специальной методике в термостате, разрушение формы и очистка изделия. Способ позволяет получать высококачественные отливки весом от нескольких грамм до десятков килограмм.

Модельные составы

Материал для производства макета должен обладать определенными свойствами. Он должен иметь такие свойства, как:

- Пластичность в твердой фазе. Необходима для точного повторения формы будущего изделия и коррекции его при необходимости.

- Прочность. Модель должна выдерживать без деформаций процесс формирования формы вокруг нее.

- Легкоплавкость. Вытапливание модели не должно требовать больших затрат времени и энергии.

- Текучесть в расплавленном состоянии. Состав должен легко проникать во все углубления и детали рельефа, точно повторяя очертания будущей детали.

- Экономичность. Особо важна для производства крупных серий.

Для модельных составов используют обычно смесь стеарина и парафина. Эти материалы удачно дополняют параметры друг друга, компенсируя недостаточную температуру плавления парафина и излишнюю вязкость стеарина.

Не менее популярными в промышленности являются составы на основе буроугольного воска. Главные его свойства — это влагостойкость, прочность и возможность образовывать очень гладкие покрытия, что особенно ценно для моделирования изделий.

Используются также и составы, состоящие из смеси буроугольного воска, парафина и стеарина.

Изготовление пресс-форм

Для производства уникальных изделий макет готовят, вырезая из куска модельного материала вручную или по шаблонам. Модели, имеющие форму тел вращения, изготавливают также на токарных станках. В последнее время получает все более широкое распространение метод 3D-печати моделей. Он подходит как для одиночных макетов, так и для небольших серий.

Стоимость современного промышленного 3D-принтера все еще высока, однако благодаря легкости перенастройки с одного изделия на другое он может стать эффективным инструментом изготовления моделей в случае большого количества разнородных заказов малых серий.

Для того чтобы изготовить большое количество одинаковых макетов, изготавливают матрицу из гипса, резины, силикона или металла. Рабочие макеты производят, в свою очередь, путем отливки в матрицу. По конструкции пресс-форма должна быть обязательно разборной, чтобы обеспечить возможность изготовления заданного количества моделей. Выбранный материал также должен обеспечивать такую возможность, поэтому к нему предъявляются такие требования, как прочность, плотность, низкая шероховатость, химическая инертность по отношению к макету. Вещество пресс-формы должно также обладать минимальной адгезией к макету для обеспечения легкости извлечения готовых макетов и соблюдения размеров. Важное свойство пресс-формы — ее прочность и износоустойчивость, особенно при крупных сериях.

Изготовление моделей и блоков

Широко распространенный способ изготовления выплавляемых моделей — отливка их под малым давлением в пресс-формы. Нагнетание жидкой смеси производится как вручную, с помощью поршневых шприцев, так и механическими, гидравлическими или пневматическими нагнетателями. В случае применения буроугольного воска требуется подогревать трубопроводы подачи состава ввиду его высокой вязкости. Макеты из вспененного полистирола изготавливают методом экструзии на автоматизированных формовочных агрегатах.

Для повышения экономической эффективности и снижения трудоемкости в случае серийного производства небольших отливок их макеты объединяют в блоки. Над блоками формируют литниковые системы, присоединяя отдельные макеты к литникам посредством ручного паяльника. В случае единичных отливок или малых серий модели изготовляют вручную.

При формировании литниковых систем необходимо обеспечить не турбулентное течение расплава, равномерное заполнение всех элементов матрицы. При набивке формы из ПГС нужно также следить за равномерным заполнением всех проемов между литниками и недопущением их повреждения.

Изготовление формы

В рассматриваемом способе литья по выплавляемым моделям встречается два основных вида форм:

- Песчано-глиняные смеси (ПГС).

- Оболочковые.

Формы для литья по выплавляемым моделям из ПГС применяют большей частью при производстве небольших серий изделий, не требующих очень высокой точности. Процесс их изготовления достаточно трудоемкий и требует высокой, а зачастую — уникальной квалификации модельщиков и формовщиков. Частичной механизации поддаются лишь отдельные операции, такие как приготовление и засыпка формовочной смеси, ее трамбовка.

Оболочковые формы, напротив, применяются для выпуска деталей, требующих особой точности изготовления. Процесс их изготовления более сложный и продолжительный, но лучше поддается механизации.

Литье в землю

Это самый ранний освоенный человечеством способ обработки металлов. Он освоен нашими предками одновременно с началом применения металлических изделий в качестве оружия, инструментов или утвари, то есть около 5 тысяч лет назад. Отливают расплавленный металл в подготовленную матрицу из смеси песка и глины. Самые ранние места обработки металлов как раз возникали там, где рядом размещались залежи металлов в виде самородков и россыпей. Характерный пример — всемирно известный своим чугунным кружевным литьем Каслинский завод на Урале.

Способ литья по выплавляемым моделям применяется для изготовления металлических изделий — как черных, так и цветных. И только для металлов, проявляющих повышенную склонность к реакции в жидкой фазе (таких как титан), приходится делать матрицы из других составов.

Производственный процесс литья в ПГС состоит из следующих фаз:

- изготовление модели;

- подготовка опоки;

- засыпка и уплотнение смеси в опоке;

- отливка металла;

- извлечение и очистка отливки.

Форма из ПГС — однократного применения. Чтобы достать готовое изделие, ее придется разбить. В то же время большая часть смеси доступна для вторичного применения.

В качестве материалов для ПГС применяют составы из преимущественно кварцевых песков различной зернистости и пластичных глин, содержание которых колеблется от 3 до 45 процентов. Так, например, художественные отливки производят с использованием смеси с 10-20 % содержанием глины, для особо крупных отливок содержание глины доводят до 25 %.

Применяют два подвида:

- Облицовочные смеси. Находятся на внутренней поверхности формы и взаимодействуют с расплавленным металлом. Должны быть жаростойкими, способными не разрушаться от разницы температур и возникающих вследствие этого напряжений. У таких смесей мелкое зерно, чтобы тщательно передать детали поверхности. Весьма значима и способность смеси к газопропусканию.

- Наполнительные смеси. Применяются для засыпки между облицовочным слоем и стенками опоки. Должны противостоять весу залитого металла, сохранять форму изделия и способствовать своевременному и полному отводу газов. Производятся из более дешевых сортов песка, подлежат повторному использованию.

Если же литьевые газы выходят не через массы формовочной смеси, а через литниковую систему, в отливке возникают дефекты, ведущие к браку.

Традиционная технология литья в землю детально проиллюстрирована в ленте А. Тарковского «Андрей Рублев». В новелле «Колокол» юноша Бориска, сын умершего мастера, по сюжету возглавляет литейную артель и отливает церковный колокол.

Литье в оболочковые формы

Способ литья в оболочковых формах по выплавляемым моделям характеризуется наилучшей передачей размеров изделия и низкой шероховатостью поверхности. Модель делается из легкоплавких составов, например буроугольного воска. На литейных предприятиях также широко применяют состав парафин-стеарин в равных долях. В случае отливок больших размеров в модельный материал включают соли, предохраняющие макет от деформаций. Способом погружения в раствор модель покрывают в 6-10 слоев высокотемпературной суспензией.

Связующим выступают гидролизованные силикаты, в качестве жаростойкой обсыпки берут кристаллики электрокорунда или кварца. Материалы для производства оболочковых форм отличаются высокой прочностью, низкой гигроскопичностью и отличной газопроницаемостью.

Макет сушат в атмосфере газообразного аммиака. На следующем этапе форму прогревают до 120 ˚С, чтобы удалить парафиновую модель. Остатки смеси удаляют перегретым паром под большим давлением. Далее форму прокаливают при температуре до 1000 ˚С, что ведет к ее окончательному закреплению и удалению веществ, могущих выделиться в виде газов в процессе отливки.

Оболочку помещают в подобие опоки, которую засыпают стальной дробью. Это помогает сохранить конфигурацию при заполнении формы расплавом и одновременно улучшает условия охлаждения отливки. Заливка расплава происходит в разогретые до 1000 ˚С формы. После охлаждения изделия по специальной программе в термостате форму разрушают, извлекают и очищают отливку.

Главное достоинство этого метода литья — высокая точность передачи размеров изделия и низкая шероховатость поверхности.

Дополнительные плюсы метода:

- Отливка деталей из сплавов, плохо поддающихся механической обработке.

- Отливка изделий, которые иначе придется отливать по частям и далее собирать воедино.

Недостатки данного способа литья по выплавляемым моделям – малый коэффициент использования металла и повышенная трудоемкость.

Точное литье

Точное литье по выплавляемым моделям — так называют и технологию, и саму конечную продукцию. Высокая точность литья обеспечивается тем, что в процессе подготовки формы нет необходимости извлекать из нее макет изделия. При использовании традиционного метода производство матрицы для отливки – сложный и весьма трудоемкий многоэтапный процесс. Особенно это актуально в случае отливки деталей сложной конфигурации, с выемками, впадинами и внутренними полостями.

Например, при отливке чугунной или медной вазы, имеющей переменную кривизну поверхности, приходится применять немало ухищрений. Так, сначала набивают нижнюю половину опоки, потом модель извлекают, переворачивают и трамбуют верхнюю половину. Модель приходится делать составной, ручки вазы выполняют из двух элементов, их вытаскивают через модельную полость в два приема — сначала нижний элемент, потом верхний. Все эти многочисленные переворачивания и протаскивания не могут положительно влиять на целостность поверхности формы и в конечном счете на точность соблюдения размеров отливки и качества ее поверхности. Кроме того, остается проблема точного совмещения частей опок и надежного крепления их друг к другу.

Изготовление литья по выплавляемым моделям лишено этих недостатков, оно не требует столь высокой квалификации модельщиков и существенно сокращает трудоемкость подготовительных к литью операций. Особенно ярко это проявляется при больших тиражах отливок.

Метод позволяет достигать 2-5-го класса точности по ГОСТ 26645-85. Это позволяет отливать такие высокоточные изделия, как турбинные лопатки, режущий инструмент, включая высокопроизводительные фрезы и сверла, ответственные высоконагруженные кронштейны, небольшие высоконагруженные детали транспортных средств, станков и других сложных механизмов.

Высокая точность соблюдения размеров и высокий класс поверхности сводят к минимуму потребность в дальнейшей механической обработке отливки, что позволяет экономить металл и снижать себестоимость продукции.

Оборудование

Оборудование для литья по выплавляемым моделям требуется разнообразное и сложное. Предприятия объединяют их в единый и слаженно работающий комплекс, организованный в качестве участка, цеха или отдельного производства.

Состав комплекса зависит от масштабов производства, размеров, конфигурации и тиража отливок.

Так, в производстве зубных протезов и ювелирных украшений в состав оборудования войдут:

- модельный стол;

- муфельная печь с термостатом;

- набор скальпелей и шпателей для коррекции формы модели;

- формовочная доска;

- опока;

- емкости для хранения и приготовления формовочной смеси;

- набор инструментов для трамбовки формовочной смеси;

- тигель для плавления металла;

- щипцы;

- молоток для разбивания формы.

Этот производственный комплекс легко уместится на одном столе и в одном шкафу. Если же планируется серийное производство, например, алюминиевых отливок — деталей какого-либо прибора, то потребуется оборудование для:

- формовки и заливки керамических форм;

- сушки форм;

- выплавления модельного материала и нанесения жаропрочного слоя;

- очистки отливок от формовочного материала.

Ну и наконец собственно оборудование литейного комплекса, предназначенное для получения расплава и заливки его в форму. Это может быть оборудование для литья:

- под низким давлением;

- центробежного;

- обычным гравитационным способом.

Установки для литья под давлением и центробежного литья представляют собой отдельный высокомеханизированный и автоматизированный производственный комплекс, изолированный от атмосферы цеха. В них сведен к минимуму ручной труд и нахождение человека во вредных условиях. Герметичные камеры, в которых размещены комплексы, обеспечивают полно улавливание и очистку отходящих газов, что значительно повышает экологичность предприятия.

Литье по выплавляемым моделям имеет достаточно высокий потенциал для развития, особенно в сочетании с прогрессивными способами изготовления форм и методами заливки.

Источник http://prompriem.ru/litejnoe-proizvodstvo/po-vyplavlyaemym-modelyam.html

Источник http://siblitcom.ru/katalog/formovochnoe-oborudovanie/oborudovanie-dlya-litya-po-vyiplavlyaemyim-modelyam-lvm/

Источник http://fb.ru/article/60660/lite-po-vyiplavlyaemyim-modelyam—naskolko-etot-protsess-trudoemkiy