Содержание

Литейное оборудование для хтс

ООО «ПМК-Прогресс» предлагает следующие виды литья:

— Литье по газифицированным моделям:

Литье по газифицированным моделям применяется для производства точных (минимальная механическая обработка) отливок из легированных сталей, высоколегированных жаропрочных (хладостойких) и износостойких углеродистых сплавов, высокомарганцовистых сталей, чугуна, высокопрочного чугуна, бронзы и латуни. Масса отливок от 0,2 до 500 кг. Точность отливок в зависимости от размеров 6-10 классов по ГОСТ 26645-85.

Габариты: размеры отливок до 2000×700×500мм. Масса: от 0,2 до 500 кг.

Материал:

сталь марок: 25Л, 35Л, 45Л, 30ХНЛ, 35ХМЛ, 20Х25Н19С2Л, 35Х18Н24С2Л, 35Х23Н7СЛ, 40Х9С2Л, 40Х24Н12СЛ, 40Х23Н10СЛ, 110Г13Л.

чугун марок: СЧ15, СЧ18, СЧ20, ВЧ40,ЧХ16М2,ЧХ28,ЧХ30 и т.д.

— Литье в ХТС (холодно твердеющие смеси):

Холодно-твердеющие смеси – это специальные смеси, которые после изготовления не требуют нагрева в сушильных печах. Благодаря связующим составляющим и отвердителям, они самозатвердевают на воздухе за 10-15 мин. Эта технология очень похожа на традиционную (литье металла в песчано-глинистые формы), только в виде связующего вещества для смесей песка применяют искусственные смолы. Для отверждения смол применяется продувка стержневых ящиков различными третичными аминами. Возможность получать отливки 7 класса точности по ГОСТ 26645-85. Холодно-твердеющие смеси крайне редко применяются в качестве общих формовочных материалов вследствие высокой стоимости связующих и затруднительной регенерации смесей. Применение ХТС для изготовления форм экономически оправдано в том случае, когда отношение массы формы к массе заливки металла не превышает 3:1. Поэтому эти смеси используются преимущественно для изготовления стержней, позволяющих формовать полости в отливке. Технология литья в ХТС позволяет обеспечить высокое качество поверхности литья, отсутствие газовых дефектов и засоров в отливке.

— Литье по выплавляемым моделям:

Это процесс, в котором для получения отливок применяются разовые точные неразъемные керамические оболочковые формы, получаемые по разовым моделям с использованием жидких формовочных смесей. Литье по выплавляемым моделям обеспечивает получение сложных по форме отливок массой от нескольких грамм до десятков килограмм, со стенками толщиной от 0,5 мм и более, с поверхностью, соответствующей 2—5-му классам точности (ГОСТ 26645-85), и с высокой точностью размеров по сравнению с другими способами литья. По выплавляемым моделям отливают лопатки турбин, режущий инструмент (фрезы, сверла), кронштейны, карабины, мелкие детали автомобилей, тракторов.

Габариты: максимальный диаметр, высота, длина, ширина – 300 мм; толщина стенок – от 3 мм.

Масса: от 0,02 до 30 кг (при художественном литье масса не ограничена)

— Литье в землю (литье в песчано-глинистые формы):

Литье в землю является сравнительно простым и экономичным технологическим процессом. Во многих отраслях машиностроения (автомобилестроение, станкостроение, вагоностроение и др.) при массовом производстве отливок чаще всего применяется этот метод. Его технологические возможности: в основном, в качестве материала отливок используется серый чугун, обладающий хорошей жидкотекучестью и малой усадкой (1%), малоуглеродистая сталь (< 0,35%С). Весьма ограничено производятся таким способом отливки из медных и алюминиевых сплавов. Качество металла отливок весьма низкое, что связано с возможностью попадания в металл неметаллических включений, газовой пористостью (из за бурного газообразования при заливки металла во влажную форму). Форма отливок может быть весьма сложной, но все же ограничена необходимостью извлечения модели из формы. Размеры отливки теоретически неограниченны. Таким способом получают самые крупные отливки (до сотни тонн). Это станины станков, корпуса турбин и т. д. Точность получаемых отливок обычно грубее 14 квалитета и определяется специальными нормами точности. Шероховатость поверхности отливок превышает 0,3мм, на поверхности часто наличествуют раковины и неметаллические включения. Поэтому сопрягаемые поверхности деталей, заготовки которых получают таким методом, всегда обрабатывают резанием.

— Центробежное литье:

Принцип центробежного литья заключается в том, что заполнение формы расплавом и формирование отливок происходят при вращение формы либо вокруг горизонтальной, вертикальной или наклонной оси, либо при её вращение по сложной траектории. Технология центробежного литья обеспечивает целый ряд преимуществ, зачастую недостижимых при других способах, к примеру: высокая износостойкость, высокая плотность металла, отсутствие раковин. В продукции центробежного литья отсутствуют неметаллические включения и шлак. Центробежным литьем получают литые заготовки, имеющие форму тел вращения: втулки, венцы червячных колес, барабаны для бумагоделательных машин, роторы электродвигателей. Наибольшее применение центробежное литье находит при изготовлении втулок из медных сплавов, преимущественно оловянных бронз. По сравнению с литьем в неподвижные формы центробежное литье имеет ряд преимуществ: повышаются заполняемость форм, плотность и механические свойства отливок. Однако для его организации необходимо специальное оборудование; недостатки, присущие этому способу литья: неточность размеров свободных поверхностей отливок, повышенная склонность к ликвации компонентов сплава, повышенные требования к прочности литейных форм.

— Литье в кокиль:

Кокильное литье – это литье металла, осуществляемое свободной заливкой кокилей. Кокиль – металлическая форма с естественным или принудительным охлаждением, заполняемая расплавленным металлом под действием гравитационных сил. После застывания и охлаждения, кокиль раскрывается и из него извлекается изделие. Затем кокиль можно повторно использовать для отливки такой же детали. Данный метод широко применяется при серийном и крупносерийном производстве. Точность отливок обычно соответствует классам 5 -9 для отливок из цветных металлов и классам 7-11 для отливок из черных металлов (ГОСТ 26645-85). Точность отливок, полученных в кокиле по массе примерно на один класс выше по сравнению с песчаными формами. Широкая гамма изделий для всех отраслей промышленности (детали двигателей, заготовки венцов зубчатых колес, корпусных деталей и т. д.).

Марки выплавляемых металлов: алюминиевые сплавы: АЛ2, АЛ4, АЛ9, АК12, АК9, АК7; магниевые сплавы МЛ5, МЛ6, МЛ12, МЛ10; медные сплавы; отливки из чугуна; отливки из стали: 20Л, 25Л, 35Л, 45Л, также некоторые легированные стали 110Г13Л, 5ХНВЛ.

Материалы применяемые при изготовлении отливок на литейном производстве:

Коррозионностойкая сталь, марки: 20Х13Л, 08Х14НДЛ, 09Х16Н4БЛ, 09Х17Н3СЛ, 10Х12НДЛ, 10Х18Н9Л, 15Х13Л, 03Х15Н4ДМЛ, 16Х18Н12С4ТЮЛ, 10Х18Н3Г3Д2Л, 07Х17Н16ТЛ;

Жаростойкая сталь, марки: 20Х5МЛ, 20Х8ВЛ, 15Х25ТЛ, 12Х25Н5ТМФЛ, 35Х23Н7СЛ, 40Х24Н12СЛ, 20Х20Н14С2Л, 55Х18Г14С2ТЛ, 20Х25Н19С2Л;

Жаропрочная сталь, марки: 40Х9С2Л, 20Х12ВНМФЛ, 12Х18Н9ТЛ, 10Х18Н11БЛ, 12Х18Н12М3ТЛ, 15Х23Н18Л;

Кислотоупорная сталь, марки: 18Х25Н19СЛ, 45Х17Г13Н3ЮЛ, 15Х14НЛ, 08Х12Н4ГСМЛ, 12Х21Н5Г2СЛ, 12Х21Н5Г2СТЛ, 12Х21Н52СМ2Л, 12Х19Н7Г2САЛ, 12Х21Н5Г2САЛ, 07Х18Н10Г2С2М2Л, 15Х18Н10Г2С2М2Л, 15Х18Н10Г2С2М2ТЛ;

Износоустойчивая сталь, марки

Чугун, марки: СЧ20-25, ВЧ40-70, ЧХ16, ЧХН2;

Алюминиевые сплавы, марки: АК5 — АК12, АК5М2;

Бронзовые сплавы, марки: Бр.ОЦС-5-5-5, Бр.О10Ф1 и др.

Контроль качества проводится по всем параметрам и осуществляется после каждой производственной операции. Предприятие имеет сертифицированную лабораторию проверки качества, дающую возможность с большой точностью проводить химический анализ продукции.

Литье ХТС

Завод по производству литья стали и металла «Zavod-Litja.ru» ведет свои работы на протяжении долгого времени, соблюдая все правила и стандарты ГОСТ. Клиент останется довольным в получении своего заказа по всей России и СНГ. Отвечаем за качество готовой продукции перед самим клиентом и стандартами мирового уровня.

Завод по производству литья стали и металла «Zavod-Litja.ru» ведет свои работы на протяжении долгого времени, соблюдая все правила и стандарты ГОСТ. Клиент останется довольным в получении своего заказа по всей России и СНГ. Отвечаем за качество готовой продукции перед самим клиентом и стандартами мирового уровня.

Литье ХТС

Наша работа заключается не только в литье из бронзы, но и стали, чугуна, выполнении оптовых поставок и единичной продукции. Работа также заключается в хороших взаимоотношениях с клиентами, индивидуальному, особому обращению к каждому из них, чтобы заключать договора на продолжительную совместную работу на взаимовыгодных условиях.

Наш завод работает в основном в узконаправленную сторону и предлагает все виды литья из черных и цветных металлов от 1кг. Это литье из различных материалов. Заготовки, отливки, модельная оснастка из чугуна и различных других сталей и сплавов.

Высокое качество изделий

Качественная и высоко технологичная обработка и полное изготовление деталей и других изделий, выполняется за счет лучших технических станков и машин мирового уровня. При таком оборудовании масштабность заказанных изделий не отражается на качестве выполненных работ.

Литье при помощи ХТС – немного похожа на литье в землю, то есть в глиняно-песчаную форму. Однако вместо глины и песка, из которых состоит эта форма, при ХТС расплавленный материал заливается в форму.

Сделана она с добавлением искусственной смолы, а также веществ, которые за 10 минут при нахождении на воздухе затвердевает. Такой метод литья ХТС позволяет быстро изготавливать формы и модельные оснастки, так как не требует высыхания в специальных сушильных печах. Также чтобы затвердитель сработал, идет продувка стержневых ящиков при использовании третичных аминов. При ХТС мы имеет возможность получения отливок высоко класса точности №7, все изделия соответствуют ГОСТ 26645-85.

Такой способ литья используют только в экономически выгодном случае, когда масса самой формы не должна превышать массу заливки. Соотношение должно выглядеть так — 3:1. ХТС применяется в большинстве случаев для отлива стержней, которыми делают полости и отверстия в отливках, также благодаря этому способу литья, можно избежать газовых дефектов и засорений в отливках.

При литье ХТС используют следующие материалы:

- 25Л, 30Л, 35Л, 45Л, 40ХЛ – это низколегированная конструкционная сталь.

- Л1, Л2, Л3, Л4, Л5, Л6 по ГОСТу 4832-95 – это литейный чугун.

- Алюминиевые сплавы для литья с ГОСТом 1583-93.

- Латунь для литья ГОСТ 1020-97.

- Бронза для литья с ГОСТом 613-79.

Что такое оснастка для литья

В способе литья ХТС используют линейную оснастку в опоку. Материалом для самой оснастки служит МДФ, композитный материал или пластик с помощью этого способа можно осуществить литье сплавов меди и других металлов.

А вот если требуется выполнить оптовый заказ, тогда линейная оснастка будет из алюминия или любых других металлов. Работая на машинах с ЧПУ, можно изготовить модельную оснастку учитывая все параметры, например, усадку при литье в форму, а также можно разработать и изготовить отливки, которым не нужна будет механическая обработка.

Изготавливая отливки подобным методом, мы получаем класс точности ЛТ3-ЛТ4 при погрешности 0,2-0,5 мм. Когда модельная оснастка пропитывается специальным составом, который делает ее очень прочной, такую оснастку можно использовать несколько тысяч раз, то есть съёмов.

Формы простые, состоят из двух половинок, также для того, чтобы сделать полости или отверстия, нужно изготовить специальные стержневые ящики.

Инженеры и конструкторы, которые работают на нашем заводе, занимаются проектировкой и разработкой оснасток. Благодаря их опыту мы исключаем возможные появления брака в процессе литья ХТС. Например, поры и раковины в отливках, или возможность смещения формы и других дефектов.

Только мы делаем продукцию высокого качества

Наше производство делает продукцию с минимальными припусками, так мы получаем отливки с малым весом. В нашем распоряжении имеются многоместные отливки, которые помогают работать еще быстрее при оптовых заказах, также снижается стоимость этих заказов. Чтобы осуществить доставку в сроки не только по Российской Федерации, но и по СНГ, мы делаем дополнительно определенные комплекты, если тираж заключается в целой серии отливок.

ХТС и его применение

Если поступает заказ, который требует выполнить большие отливки, тогда за неимением другой альтернативы, используют метод ХТС. Отливки, за счет добавления в состав ХТС 0,6% смолы и затвердителя, становятся качественнее по гладкости поверхностей, и точно соответствуют заданным формам и параметрам (уступы, отверстия, впадины).

Гладкость поверхности литье из меди на заказ в первую очередь зависит от формы, в которую льют металл или сплав. Мы делаем формы прочными в техническом и механическом смысле.

Мощнейшее производственное оборудование

В сталелитейных цехах нашего завода находятся индукционные печи ИСТ-0,5. Такие печи работают для плавления и перегрева посредством токов, которые работают на средней частоте.

Печь плавит сталь, чугун, металл цветной и драгоценный. Существуют и другие печи на нашем заводе – это печи сталеплавильные дуговые ДСП-0,3.

Работают они так

С помощью электрической дуги, которая подвергается температурному воздействию разрядом. Такие электрические печи и плавят сталь и металл. Печи, станки, методы литья и многое другое, одним словом оборудование, и дает нашему заводу производить высококачественный продукт.

Клиент, обратившийся к нам, может спокойно оставить свой заказ и быть уверенным в выполнении и соблюдении всех договоренностей. Продукт, который выпускает «Zavod-Litja.ru», подвергается всем лабораторным исследованиям, по завершению которых получает сертификат по стандартам и правилам ГОСТ.

Все работы по литью ХТС металла совершаются только профессионалами и людьми с высшим образованием. Каждая готовая продукция имеет все необходимые характеристики:

- химические,

- технологические,

- а также изготовлена из сырья высшего сорта и подобрана соответственно назначению.

Самый удобный и малобюджетный способ литья это способ ХТС. Именно такой способ позволяет отлить металл с наименьшими отклонениями на припуски и дефектами в отливке. Так как формы ХТС состоят из прочных материалов, за счет чего мы добиваемся гладкости поверхностей, которые не подвергаются дополнительной работе с механикой.

Подтверждает это 9 класс по ГОСТ 26645-85 размерной точности.

Чтобы убедится в наших словах, вы можете обратить внимание на снабжение цехов специальным оборудованием. В нашем заводе имеется самое лучшее и новое оборудование, которое ранее не применялось. Имя ему OMEGA и EGES. Новые технологии перевели наше производство на новый уровень.

В оборудование такого типа входят:

- индукционный комплекс для плавления, который может вести выработку жидкого метала 2 тонны в час,

- сюда же встроена система с замкнутым циклом для оборотного водоснабжения и охлаждения,

- специальная установка, которая автоматически готовит смесь для ХТС из песка, смолы и затвердителя, полностью компьютеризированная,

- система возобновления и добычи песка из ХТС, а также установка для охлаждения песка перед применением, вибродробилка, которая работает с уже отслужившей готовой смесью,

- система пневматического транспорта, которая поставляет песок в расходный бункер и на места формовок, также мы имеем рольганг – он доставляет опоку к местам заливок, формовок и выбивки,

- еще одна компрессорная установка и специальная система уборки пыли.

Благодаря использованию таких мощностей, «Zavod-Litja.ru» производит за сутки до двадцати тонн литья из меди на заказ в Москве. При таком наборе агрегатов мы используем метод ХТС, не боясь за окружающую среду, так как он абсолютно экологически безопасен. Не смотря на полную автоматику и компьютеризацию, ХТС довольно таки ресурсосберегающий метод.

Точность в добавлении затвердителя и смолы определяет компьютер, который исключает перерасход составляющих компонентов. Цех по литью работает с большей скоростью благодаря системе пневматического транспорта, который доставляет песок в нужное место по трубопроводу. Поэтому старый метод доставления песка по подземному тоннелю или в громоздких ленточных транспортерах не имеет смысла и полностью удален из цеха.

Пыль теперь убирается исключительно новой системой и не наносит вреда. Регенерация песка из смесей для ХТС позволяет добыть до 70%. Это значительно снижает затраты и защищает природу. Автоматически мы управляем всеми системами:

- охлаждение,

- пневмотранспорт,

- формовка и так далее.

Мы работаем с лучшим оборудованием и доставляем готовые заказы наших клиентов по адресам Российской Федерации и СНГ.

На нашем оборудовании, в цехах для литья, мы работаем с бронзовыми, алюминиевыми и чугунными отливками. Мы льем металл как в стандартные размеры кома 800х1000х300 мм, так и в жакеты, масштабом 2000х2000х450 мм для ручного формования.

Производство отливок методом ХТС на формовочной каруселе производства компании Omega (Великобритания)

Минимальный состав оборудования для производства литья в химически твердеющие смеси (ХТС) включает: смеситель непрерывного действия, вибростол и кантователь. Для серийного производства отливок или производства отливок широкой номенклатуры целесообразно иметь автоматическую формовочную линию. OMEGA FOUNDRY MACHINERY LTD (Великобритания) для этих целей производит автоматические формовочные линии двух типов: формовочная карусель и система «Fast-Loop». Пару дней назад на данном сайте был представлен интересный фильм отображающий работу линии «Fast-Loop». Сегодня будет представлен короткий фильм о функционировании формовочной карусели.

Последовательность работы шестипозиционной формовочной карусели

На позиции смены оснастки происходит установка на формовочную карусель подмодельной плиты, с закреплённой на ней деревянной модельной оснасткой. Карусель делает поворот на 60° и толкатель перемещает плиту с модельной оснасткой на вибростол, где происходит заполнение формы смесью из смесителя, включается виброуплотнение, оператор счищает излишки смеси, заполненная форма возвращается на карусельную установку и карусель делает новый поворот на 60°.

Через четыре поворота заполненная форма попадает на позицию перемещения в автоматический кантователь. В течении этого времени в форме происходит процесс полимеризации и она набирает «манипуляторную прочность», позволяющую производить дальнейшие операции с формой. В кантователе происходит кантовка модельной оснастки, извлечение кома смеси из оснастки, передача кома на ленточный конвейер для дальнейшей работы с ним. Плита с модельной оснасткой возвращается на карусельную установку. На позиции смены оснастки она либо заменяется на другую оснастку, либо продолжает повторно использоваться.

Карусельная установка является компактным и экономичным решением для изготовления форм с размерами до 1600х1200х475 мм. Карусель можно использовать как отдельно стоящую установку, так и встраивать в полностью автоматизированную формовочную линию.

На шестипозиционной каруселе можно организовать изготовление трёх комплектов разных или одинаковых форм, используя шесть модельных оснасток. Если принять, для примера, период достижения «манипуляторной прочности» — 12 минут, то производительность формовочной карусели будет составлять 20 полуформ (или 10 форм) в час. Если же габариты изготавливаемых форм позволяют разместить их на подмодельную плиту попарно (форма низа и форма верха), то производительность карусельной установки вырастает в два раза.

Статьи по теме

Литье в формы ХТС – ООО ЗМИ-УРАЛ

Тем, кто эксплуатирует различные механизмы, приходится иногда сталкиваться с необходимостью наплавить металл в том или ином месте детали. Разбитое крепежное отверстие, истертая в процессе эксплуатации поверхность, выкрошенная кромка металлорежущего инструмента, изношенная втулка подшипника. Во всех этих случаях можно обойтись без замены детали, восстановив ее способом наплавки металла на изношенную часть. Наплавка на деталь металла позволяет не только восстановить первоначальные свойства изделия, но и придать ему совершенно новые ценные качества. В частности, наплавив на основание из низкоуглеродистой стали слой твердосплавного металла, можно получить износостойкий рабочий орган или режущий инструмент.

Наплавленные кулачки

Наплавкой называется процесс нанесения одного расплавленного металла (называемого присадочным) на поверхность другого (называемого основным). При этом основной металл также расплавляется на небольшую глубину для образования гомогенного соединения. Цель наплавки может быть различной: восстановление утраченной геометрии детали или придание ей новой формы, образование поверхностного слоя с заданными физико-механическими свойствами (такими как повышенная твердость, износостойкость, антифрикционность, коррозионная стойкость, жаростойкость и пр.), упрочнение наплавкой.

Наплавку можно производить на любые поверхности – плоские, конические, цилиндрические, сферические. В больших пределах может меняться и ее толщина – от нескольких долей миллиметра до сантиметра и более.

Основные принципы наплавки

В основных своих моментах технология наплавки сходна с технологией сварки. Перед ней стоят те же задачи, что и перед сваркой – защита наплавляемого металла от газов, содержащихся в воздухе, получение плотного, без пор, трещин и посторонних включений металла шва. При наплавке следует соблюдать основные принципы, заключающиеся в ряде требований:

- Необходимо стремиться к минимальному проплавлению основного металла. Это достигается путем наклона электрода в сторону, обратную ходу наплавки.

- Должно быть как можно меньшее перемешивание наплавленного металла с основным.

- Нужно стараться достичь минимальных остаточных напряжений и деформаций в детали. Это требование во многом обеспечивается соблюдением двух предшествующих.

- Необходимо снижать до приемлемых значений припуски на последующую обработку детали. Говоря другими словами, нужно наплавлять металла ровно столько, сколько необходимо, и не больше.

Применяются различные способы наплавки металла – электродуговая, газовая, электрошлаковая, индукционная, плазменная, импульсно-дуговая, вибродуговая, порошковая наплавки. Наибольшее распространение получила дуговая наплавка.

Материалы для наплавки существуют в различных формах. Это могут быть присадочные прутки, порошкообразные смеси, наплавочные покрытые электроды, порошковая и цельностержневая проволока. В электродуговой наплавке применяются в основном покрытые электроды, присадочные прутки и проволока.

Наплавка покрытыми электродами

Наплавка покрытыми наплавочными электродами относится к основным способам, применяемым как в промышленности, так и в быту, в силу ее простоты, удобства, отсутствия необходимости в специальном оборудовании. Выпускается большое количество марок электродов, создающих наплавочный слой с различными характеристиками, обеспечивающими требуемые качества изделий для работы в тех или иных условиях.

Наплавка требует определенных навыков в работе. Надо при минимальном токе и напряжении, чтобы не увеличивать долю основного металла в наплавленном, оплавить оба компонента. Состав металла будет определять тип электрода, а толщину и форму – диаметр электрода. Напряжение дуги определяет форму наплавленного валика, при его повышении увеличивается ширина и уменьшается высота валика, возрастает длина дуги и окисляемость легирующих примесей, особенно углерода. В связи с этим стремятся к минимальному напряжению, которое должно согласовываться с током дуги.

Наплавка деталей из стали осуществляется, как правило, постоянным током обратной полярности (на электроде “плюс”) в нижнем положении.

Прямая (слева) и обратная (справа) полярности подключения электрода

Детали из низкоуглеродистых и низколегированных сталей наплавляют обычно без предварительно нагрева. Но нередко требуется предварительный подогрев и последующая термообработка с целью снятия внутренних напряжений. Более детальные требования к наплавке сообщаются в документации на применяемые наплавочные электроды. Например, для электрода ОЗИ-3 приводятся следующие технологические особенности: “Наплавку производят в один-четыре слоя с предварительным подогревом до температуры 300-600°С. После наплавки рекомендуется медленное охлаждение. Возможна наплавка ванным способом на повышенных режимах. Прокалка перед наплавкой: 350°С, 1 ч.”

Поверхность детали перед наплавкой очищается от масла, ржавчины и других загрязнений.

Применяются различные схемы расположения наплавочных швов. В случае плоских поверхностей различают два основных вида наплавки – использование узких валиков с перекрытием друг друга на 0,3-0,4 их ширины, и широких, полученных увеличенными поперечными движениями электрода относительно направления прохода.

Наплавка металла узкими валиками

Наплавка металла широкими поперечными движениями электрода

Другой способ – укладка узких валиков на некотором расстоянии один от другого. При этом шлак удаляют после наложения нескольких валиков. После этого валики наплавляются и в промежутках.

Во избежание коробления деталей, наплавление рекомендуется проводить отдельными участками, “вразброс”, а укладку каждого последующего валика начинать с противоположной стороны по отношению к предыдущему.

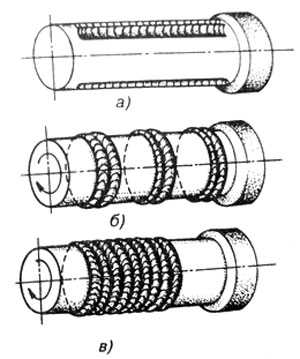

Наплавка цилиндрической поверхности выполняется тремя способами – валиками вдоль образующей цилиндра, валиками по замкнутым окружностям и по винтовой линии. Последний вариант (по винтовой линии) является особенно удобным в случае механизированной наплавки, при которой детали в процессе наплавки придается равномерное вращение.

Наплавка металла на цилиндр

Цилиндр с наплавленным металлом

Для восстановления и повышения срока службы режущего, штампового и измерительного инструмента, а также деталей механизмов, работающих при интенсивном износе, применяется наплавка рабочих поверхностей твердыми сплавами, представляющими собой соединения таких металлов, как титан, вольфрам, тантал, марганец, хром и других с бором, углеродом, кобальтом, железом, никелем и пр.

При изготовлении новых инструментов и деталей с твердосплавной наплавкой, в качестве заготовок (оснований) применяются детали из углеродистых или легированных сталей. В случае ремонта деталей с большим износом, перед наплавкой твердыми сплавами делают предварительную наплавку электродами из малоуглеродистой стали.

Для получения более качественной наплавки, предупреждения образования трещин и снижения напряжений, во многих случаях целесообразен подогрев заготовок до температуры 300°C и выше.

Наплавка металлорежущего инструмента и штампов. Металлорежущие инструменты и штампы, работающие при холодной и горячей штамповке, наплавляют электродами ОЗИ-3, ОЗИ-5, ОЗИ-6, ЦС-1, ЦИ-1М и прочие марки. Металл, наплавленный этими электродами, обладает высокой сопротивляемостью к истиранию и смятию при больших удельных нагрузках и высоких температурах – до 650-850°C. Твердость наплавленного слоя без термообработки составляет от 52 HRC (ОЗИ-5) до 61 HRC (ОЗИ-3). Наплавляется 1-3 слоя общей толщиной 2-6 мм. Деталь перед наплавкой подогревают до температуры 300-700°С (в зависимости от марки электрода).

Наплавка ножей

Наплавка деталей, работающих на истирание без ударных нагрузок. Если требуется получить наплавленный металл особо высокой твердости, можно использовать электроды для наплавки Т-590 и Т-620. Они специально предназначены для покрытия деталей, работающих на интенсивное истирание. Их стержень изготовлен из малоуглеродистой стали, зато в покрытия входят феррохром, ферротитан, ферробор, карбид бора и графит. Благодаря этим материалам твердость наплавленного металла может достигать 62-64 единиц по HRC.

Из-за того, что наплавленный металл обладает хрупкостью и склонностью к образованию трещин, изделия, наплавленные электродами Т-590 и Т-620, не предназначены для эксплуатации в условиях значительных ударных нагрузок. Наплавка твердосплавного металла производится в один-два слоя. Если требуется наплавлять большую толщину, нижние слои наплавляются электродами из малоуглеродистой стали и лишь заключительные – твердосплавными.

Наплавка деталей, работающих на истирание с ударными нагрузками. Детали из марганцовистых сталей (110Г13Л и подобные ей), работающие в условиях интенсивного поверхностного износа и высоких ударных нагрузок (в частности, рабочие органы строительного и землеройного оборудования), наплавляют электродами ОМГ-Н, ЦНИИН-4, ОЗН-7М, ОЗН-400М, ОЗН-300М и прочие марки. При их использовании твердость наплавляемого металла во втором слое получается 45-65 HRC при высоких значениях вязкости.

Наплавка деталей (молотков) мельницы

Наплавка шнека

Наплавка нержавеющих сталей. Для наплавки деталей из нержавеющих сталей применяются электроды ЦН-6Л, ЦН-12М-67 и прочие марки. Стержень этих электродов изготовлен из нержавеющей высоколегированной проволоки. Кроме высокой коррозионной стойкости, наплавленный металл имеет еще и устойчивость к задиранию, что позволяет использовать эти электроды для наплавки уплотнительных поверхностей в арматурных изделиях.

При использовании некоторых электродов для наплавки нержавеющих сталей, рекомендуется производить предварительный и сопутствующий подогрев детали до температуры 300-600°С и осуществлять после наплавки термообработку.

Наплавка меди и ее сплавов. Наплавка меди и ее сплавов (бронз) может осуществляться не только на медное или бронзовое основание, но также на сталь и чугун. В этом случае создаются биметаллические изделия, имеющие необходимые эксплуатационные качества (высокую стойкость против коррозии, низкий коэффициент трения и прочие ценные свойства, присущие меди и ее сплавам) и обладающие при этом гораздо более низкой стоимостью в сравнении с деталями, изготовленными полностью из меди или ее сплавов.

Алюминиевые бронзы, в частности, обладающие высокими антифрикционными свойствами, очень хорошо работают в узлах трения, поэтому их наплавляют на червячные колеса, сухари и другие детали, работающие в условиях трения.

Наплавка деталей из технически чистой меди может производиться электродами “Комсомолец-100” или присадочными прутками из меди или ее сплавов. При наплавке меди на медь применяют предварительный подогрев до температуры 300-500°С.

Наплавленный слой желательно подвергать проковке, при температуре меди выше 500°С.

Если требуется наплавка бронзой, можно использовать электроды ОЗБ-2М, содержащие помимо, составляющей основу, меди также олово, марганец, никель и железо. Изделия, наплавленные электродами ОЗБ-2М, имеют высокую поверхностную износостойкость.

Наплавка меди и ее сплавов производится постоянным током обратной полярности в нижнем положении.

Наплавка в среде защитных газов

Наряду с наплавкой покрытыми электродами, в домашних условиях можно осуществлять и наплавку в среде защитных газов – методом MIG/MAG (с автоматизированной подачей проволоки) или TIG (вольфрамовым электродом) с присадочными прутками. Для защиты можно применять различные газы: аргон, углекислый газ, гелий, азот – в зависимости от того, какой наплавляется металл.

При восстановлении наплавкой деталей из углеродистых сталей можно использовать более дешевый углекислый газ. Учитывая тот факт, что CO2 окисляет расплавленный металл, наплавочная проволока в этом случае должна иметь раскислители (марганец, кремний и пр.).

Наплавку меди и ее сплавов можно производить в азоте, который нейтрален по отношению к меди.

Высоколегированные стали, сплавы на магниевой и алюминиевой основе наплавляются в аргоне, гелии или их смеси.

Наплавку неплавящимся вольфрамовым электродом осуществляют в аргоне и гелии. Вообще, инертные газы, особенно, аргон, являются универсальными, подходящими для сварки и наплавки практически любого металла.

В качестве материалов для наплавки полуавтоматами углеродистых и низколегированных сталей применяются сварочные проволоки сплошного сечения (Св-08ГС, Св-08Г2С, Св-12ГС), и специальные наплавочные (Нп-40, Нп-50, Нп-30ХГСА). Для наплавки нержавейки применяют проволоку из нержавеющей стали. Может осуществляться наплавка и порошковой проволокой, позволяющей получить наплавленный слой с особыми свойствами.

При восстановлении деталей наплавкой методом MIG/MAG применяют как и в случае MMA постоянный ток обратной полярности, обеспечивающий меньшее проплавление основного металла. При использовании вольфрамового электрода (метод TIG) используют прямую полярность, исключающую оплавление вольфрамового электрода. Наплавку нужно стараться вести как можно более короткой дугой – во избежание разбрызгивания металла.

Технология литья в песчаные формы

Определения литья в землю

Определим, какими терминами называют литейную технологию заливки металла в формы на основе песка

. Аналогичными считаются формулировки:

– Литье в песчаные формы, смеси;

– Литье в песчано-глинистые формы, смеси;

– Литье в землю.

Все эти термины обозначают одну и туже технологию литья. Применение далее любого из названий, будем считать аналогами.

Литейная продукция

Литье в песчаные формы – метод литья металлов и сплавов, при котором расплавленный металл заливается в форму сделанную из плотно утрамбованного песка. Для связи песчинок между собой, песок смешивают с глиной, водой и другими связующими материалами.

Более 70% всех металлических отливок производится с помощью процесса литья в песчаные формы.

Основные этапы

Есть шесть шагов в этом процессе:

Поместить модель в опоку с песком, чтобы создать форму.

-В необходимых местах присоединяются литниковая система и выпоры.

-Удалить из опоки модель и соединить полуформы.

-Заполнить полость формы расплавленным металлом.

-Выдержать застывающий металл в опоках согласно технологии.

-Выбить отливку и освободить от литников и выпоров.

Литейные модели

По чертежам и литейным технологиям, разработанных технологом или конструктором, опытный модельщик изготавливает модель детали из дерева, металла или пластмассы или пенополистирола.

Металл в процессе охлаждения даёт усадку, и кристаллизация может быть неоднородной из-за неравномерного охлаждения. Таким образом, модель должна быть чуть больше, чем готовая отливка, с применением, так называемого, коэффициента усадки металла. Различные усадочные коэффициенты используются для различных металлов. Модели в процессе формовки оставляют в песке полости-отпечатки в форме, в которые помещают стержень из песка. Такие стержни иногда усиливается проволочной арматурой, которые используются для создания полостей, которые не могут быть сформированы основной моделью, например, внутренние проходы клапанов или места охлаждения в блоках двигателей.

Литниковая система для входа металла в полости формы представляют собой направляющую и включает воронку, литники, которые поддерживают хороший напор жидкого металла, для более равномерного заполнения полости формы. Газ и пар, образующихся при литье выходят через проницаемые пески или через стояки, которые изготавливаются либо в самой модели, или в виде отдельных частей.

Опоки для формовочных материалов

Для формовки используют две или несколько опок. Опоки изготавливаются в виде ящиков, которые могут быть соединены друг с другом и скреплены между собой. Модель утапливается в нижней части опоки вплоть до её самого широкого поперечного сечения. Затем монтируется верхняя часть модели. К нижней части опоки зажимами прикрепляется верхняя и туда добавляется и утрамбовывается формовочная смесь таким образом чтобы она полностью закрывала модель. В необходимых местах устанавливаются литники и выпора. Затем опока половинится и из неё вынимается модель, деревянные литники и выпора.

Охлаждение металла

Для управления кристаллизацией структуры металла, в форму можно поставить металлические пластины, холодильники. Соответственно быстрое локальное охлаждения образует более детальную структуру металла в этих местах. В черной отливке эффект аналогичен закалке металла в кузнице. В других металлах, холодильники могут быть использованы для управления направленной кристаллизации отливки. При управлении способом охлаждения литья можно предотвратить внутренние пустоты или пористость внутри литья.

Производство

Для получения полостей в отливке, например, для охлаждающей жидкости в блоке двигателя и головок цилиндров используются стержни. Обычно стержни для литья ставятся в форму после удаления модели. После сушки опоку с формой устанавливают на литейный плац для заполнения расплавленным металлом, обычно сталь, бронза, латунь, алюминий, магний и цинк. После заполнения жидким металлом опоки не трогают до охлаждения отливки. После выбивки отливки, стержни удаляются из литья. Металл литников и прибылей любым способом должен быть отделен от отливки. Различные термические обработки могут быть использованы для снятия напряжений от первоначального охлаждения и добавить твёрдости в случае закалки в воде или масле. Поверхность литья может быть дополнительно упрочена дробеструйной обработкой, которая добавляет устойчивости к растрескиванию, растягивает и разглаживает шероховатую поверхность.

Разработка технологии

Чтобы было возможным удалить модель не нарушая целостности формовочной смеси все части модели должны быть предварительно рассчитаны технологом и иметь знаковые части для установки стержней. Небольшой уклон должен использоваться на поверхностях, перпендикулярных линии разъема, для того, чтобы была возможность удалить модель из формы. Это требование также распространяется на стержни, так как они должны быть удалены из полостей, которые они образуют. Выпора и стояки должны быть расположены так, чтобы обеспечить оптимальный поток металла в форму и газов из неё для того, чтобы избежать недолива литья.

Способы литья в землю

Различают два способа литья в песчаные формы, первый с использованием «сырого» песка, так называемые сырые формы, а второй метод – жидкостекольный.

Сырые формы

Мокрый песок, используются, чтобы сделать форму в опоке. Название произошло от того, что мокрым песком пользуются в процессе формования. “Сырой песок” – это смесь:

-кремнеземистый песок (SiO2), или хромистые пески (FeCr2O), или циркониевый песок (ZrSiO4), от 75 до 85%, и другие составляющие, включая графит, глину от 5 до 11%, воды от 2 до 4%, других неорганических элементов от 3 до 5%, антрацит до 1%.

Есть много формовочных смесей с глиной, но все они различны по пластичным свойствам смеси, качеству поверхности, а также возможностью применения в литье расплавленного металла в отношении пропускной способности для выхода газов. Графит, как правило, содержится в соотношении не более 5%, он частично сгорает при соприкосновении с расплавленным металлом с образованием и выделением органических газов. Сырые смеси как правило для литья цветных металлов не используются, так как сырые формы приводят к сильному окислению, особенно медного и бронзового литья. Сырые песчаные формы для литья алюминия не используют. Для алюминиевого литья используют более качественные формовочные смеси. Выбор песка для формовки зависит от температуры заливки металла. Температура заливки меди, стали и чугуна выше других металлов, поэтому, глина от воздействия высокой температуры далее не регенерируется. Для заливки чугуна и стали на основе железа как правило, работают с кварцевым песком – он относительно недорог по сравнению с другими песками. Так как глина выгорает, в новую порцию песчаной смеси добавляют новую порцию глины и некоторую часть старого песка. Кремний является нежелательным в песке, т.к. зерна кварцевого песка имеют тенденцию взрываться при воздействии высокой температуры во время заливки формы. Эти частицы находятся во взвешенном состоянии в воздухе, что может привести к силикозу у рабочих. В литейном цехе имеется активная вентиляция для сбора пыли. Мелкие древесные опилки (древесная мука) добавляется, чтобы создать место, при ее выгорании, для зерен песка, когда они расширяются без деформации формы.

Технология ЖСС (жидко-стекольная смесь)

Эта технология состоит в следующем:

в состав формовочной смеси входит прокаленный песок без глины, затем его в специальной емкости перемешивают с жидким стеклом и перемешанной массой заливают модель. Залитую форму накалывают для последующего подвода углекислоты. Опоку накрывают колпаком и подают газ СО2. После чего залитый формовочный состав ЖСС приобретает твердость.

В обоих методах, песчаная смесь остается вокруг модельной оснастки, образуя полости формы для заливки металла. Формовка жидкостекольными смесями позволяет получить две полуформы, которые после затвердевания собирают. Модель удаляется, образуя полость формы. Эту полость заливают жидким металлом. После того, как металл остыл отливки очищают от формовочного состава. Форма из ЖСС полностью разрушается при извлечении отливки.

Точность литья напрямую связана с типом формовочной смеси и формовки. Сырые формы создают на поверхности отливки повышенную шероховатость. Поэтому литье в землю можно сразу отличить от литья по ЖСС и ХТС. Литье в формы из мелкого песка значительно чище и менее шероховато. Технология ЖСС позволяет изготавливать отливки с гладкой поверхности, особенно при использовании пластиковых моделей. В отдельных случаях, например при литье корпусных деталей, можно обойтись даже без механической обработки на больших поверхностях – это позволяет отливать крупногабаритные чугунные блоки цилиндров. Остатки пригоревшей к отливке формовочной смеси удаляются дробеструйной обработкой.

С 1950 года, частично автоматизированные литейные процессы литья были переработаны для полностью автоматизированных производственных линий.

Холодно твердеющая смесь (литье в ХТС)

Использование органических и неорганических связующих, которые укрепляют формы для литья химически связывают песок. Этот тип формовки получил свое название от того, что он не требует просушки, как другие виды песчаной формовки. Литье в ХТС является более точным, чем литье в землю. Размеры форм ХТС меньше, чем при литье в песчаные смеси, но дороже. Таким образом, ХТС используется реже, в тех случаях, когда требуется более качественное литье. Наше предприятие готово поставлять вам отливки по ХТС.

Формовка ХТС

Формы из холодно твердеющей смеси, требуют быстрой формовки, в отличие от песчано-глинистых смесей, т.к. они содержат быстро твердеющие жидкие смолы, ускорители затвердевания и катализаторы. Вместо трамбовки смеси (как при литье в землю), формовочную смесь ХТС заливают в опоку и дожидаются, когда смола затвердеет. Обычно затвердевание происходит при комнатной температуре в течение 20 минут. Литье в ХТС значительно улучшает качество необработанных поверхностей стальной отливки по сравнению с другими технологиями литья в песчаных формах. Обычно для изготовления модельной оснастки по ХТС используют дерево, металл или пластик МДФ. Чаще других формовка холодно твердеющими смесями применяется при литье меди, литье алюминия, углеродистой стали, жаропрочной и нержавеющей стали, а также легированного чугуна, так как значительно снижает вероятность образования литейного брака.

Точное литьё (ХТС)

“КАЧЕСТВО ДЛЯ СОЗИДАНИЯ”

ХОЛОДНОТВЕРДЕЮЩИЕ СМЕСИ, ХТС – смеси, отверждающиеся без нагрева при выдержке на воздухе или путем обработки внешними газообразными реагентами. К ХТС относятся смеси с цементным, гипсовым, фосфатным, жидкостекольным (CO2-процесс), этилсиликатными связующими. Наибольшее практическое применение получили ХТС с синтетическими смолами. ХТС состоит из огнеупорного наполнителя, связующего, отвердителя или катализатора, регуляторов скорости отверждения и добавок для улучшения технологических свойств ХТС (например, для улучшения выбиваемости).

Такие смеси имеют низкую сырую прочность; уплотняют их вибрацией или легким встряхиванием. Продолжительность отверждения смеси в форме от 10-30 с до десятков мин. Формы и стержни извлекаются до окончательного упрочнения по достижению ими манипуляторной прочности. Достоинство способа — самоупрочнение в оснастке, что обеспечивает получение форм и стержней высокого качества без расхода внешних энергоресурсов.

Наша компания производит литье на заказ по технологии ХТС (холоднотвердеющая смесь) – AlphaSet (альфасет) процесс.

Этот процесс позволяет получить хорошее качество поверхности отливки, её хорошие металлургические качества, а также высокую эффективность процеса изготовления форм и стержней, более экологичным воздействием при формовке, заливке и выбивке. По своим свойствам альфа-сет удовлетворяет всем требованиям, предъявляемым к современным литейным связующим.

В производстве литья используется серый чугун марок СЧ10, СЧ20, ЧХ16, ЧХ32 и др.

Для контроля качества чугуна используется эмиссионный спектрометр, который позволяет оперативно произвести анализ химического состава сталей и сплавов чугуна, по более чем 20-ти элементам (включая углерод, серу и фосфор). Также используется методика механических испытаний таким оборудованием как: разрывная машина, машины на твердость по Бринеллю и на твердость по Роквеллу.

Осуществляя литье по технологии ХТС на заказ, мы подходим индивидуально к потребностям каждого клиента. Ассортимент изготавливаемой продукции очень широк и включает в себя изделия разных модификаций и уровней сложности, вплоть до изделий нестандартного размера и изделий по чертежам заказчика, художественное литье.

Литье в формы ХТС – ООО ЗМИ-УРАЛ

Литье в формы ХТС – технологичный способ изготовления отливки с повышенным качеством поверхности и точностью размеров, что позволяет назначать минимальные припуски на механическую обработку.

Технология литья в ХТС позволяет обеспечить высокое качество поверхности литья, отсутствие газовых дефектов и засоров в отливке. Размерная точность увеличена до 9 класса (ГОСТ 7293-85).

Особенно эффективно изготовление отливок для получения фасонных изделий сложной конфигурации, которые невозможно или экономически нецелесообразно изготавливать другими методами обработки металлов(давлением, сваркой, резанием),а также для получения изделий из малопластичных металлов и сплавов.

Что такое хтс в литейном производстве

Литье по газифицированным моделям применяется для производства точных (минимальная механическая обработка) отливок из легированных сталей, высоколегированных жаропрочных (хладостойких) и износостойких углеродистых сплавов, высокомарганцовистых сталей, чугуна, высокопрочного чугуна, бронзы и латуни. Масса отливок от 0,2 до 500 кг. Точность отливок в зависимости от размеров 6-10 классов по ГОСТ 26645-85.

Габариты: размеры отливок до 2000×700×500мм. Масса: от 0,2 до 500 кг.

Материал:

сталь марок: 25Л, 35Л, 45Л, 30ХНЛ, 35ХМЛ, 20Х25Н19С2Л, 35Х18Н24С2Л, 35Х23Н7СЛ, 40Х9С2Л, 40Х24Н12СЛ, 40Х23Н10СЛ, 110Г13Л.

чугун марок: СЧ15, СЧ18, СЧ20, ВЧ40,ЧХ16М2,ЧХ28,ЧХ30 и т.д.

— Литье в ХТС (холодно твердеющие смеси):

Холодно-твердеющие смеси – это специальные смеси, которые после изготовления не требуют нагрева в сушильных печах. Благодаря связующим составляющим и отвердителям, они самозатвердевают на воздухе за 10-15 мин. Эта технология очень похожа на традиционную (литье металла в песчано-глинистые формы), только в виде связующего вещества для смесей песка применяют искусственные смолы. Для отверждения смол применяется продувка стержневых ящиков различными третичными аминами. Возможность получать отливки 7 класса точности по ГОСТ 26645-85. Холодно-твердеющие смеси крайне редко применяются в качестве общих формовочных материалов вследствие высокой стоимости связующих и затруднительной регенерации смесей. Применение ХТС для изготовления форм экономически оправдано в том случае, когда отношение массы формы к массе заливки металла не превышает 3:1. Поэтому эти смеси используются преимущественно для изготовления стержней, позволяющих формовать полости в отливке. Технология литья в ХТС позволяет обеспечить высокое качество поверхности литья, отсутствие газовых дефектов и засоров в отливке.

— Литье по выплавляемым моделям:

Это процесс, в котором для получения отливок применяются разовые точные неразъемные керамические оболочковые формы, получаемые по разовым моделям с использованием жидких формовочных смесей. Литье по выплавляемым моделям обеспечивает получение сложных по форме отливок массой от нескольких грамм до десятков килограмм, со стенками толщиной от 0,5 мм и более, с поверхностью, соответствующей 2—5-му классам точности (ГОСТ 26645-85), и с высокой точностью размеров по сравнению с другими способами литья. По выплавляемым моделям отливают лопатки турбин, режущий инструмент (фрезы, сверла), кронштейны, карабины, мелкие детали автомобилей, тракторов.

Габариты: максимальный диаметр, высота, длина, ширина – 300 мм; толщина стенок – от 3 мм.

Масса: от 0,02 до 30 кг (при художественном литье масса не ограничена)

— Литье в землю (литье в песчано-глинистые формы):

Литье в землю является сравнительно простым и экономичным технологическим процессом. Во многих отраслях машиностроения (автомобилестроение, станкостроение, вагоностроение и др.) при массовом производстве отливок чаще всего применяется этот метод. Его технологические возможности: в основном, в качестве материала отливок используется серый чугун, обладающий хорошей жидкотекучестью и малой усадкой (1%), малоуглеродистая сталь (

Изготовление форм ХТС и особенности литья

ХТС – это холоднотвердеющие смеси, которые становятся твердыми и прочными без воздействия высоких температур. Они принимают заданную форму просто на воздухе или при обработке газовыми реагентами.

Технология получила свое название именно из-за того, что для отверждения состава не нужно термовоздействие и дополнительная просушка, в отличие от других типов формовки на основе песка.

В состав холоднотвердеющих смесей входит песок кварцевый, смола (полимерная или органическая) и катализатор отверждения смолы. Помимо основных компонентов, в состав могут входить регуляторы скорости отверждения и другие ингредиенты, обеспечивающие достижение нужных технических характеристик материала (например, облегчающие выбивку).

Приготовление

Для приготовления ХТС используются высокопроизводительные смесители лопастного или шнекового типа. Смесь готовится очень быстро, поэтому установки для ее создания размещаются прямо на производственном участке, где осуществляется формовка.

Сначала в смешивающее устройство помещается песок, затем катализатор в жидком виде, и в последнюю очередь – смола. Состав остается в жидком состоянии не более получаса, поэтому формовку нужно выполнять как можно быстрее, пока состав не затвердел. Из смесителя состав подается прямо в опоки — специальные стержневые ящики.

Технические характеристики

Прочность на сжатие:

- Около 180 кПа через 15 минут с момента приготовления;

- Около 700 кПа — через 60 минут с момента приготовления.

Через 24 часа с момента приготовления прочность на сжатие составляет:

- Для штучного и мелкосерийного производства

— от 1,96-3,92 МПа (стержни);

- Для массового, серийного производства

— от 2,94 до 5,88 МПа (стержни);

— от 0,196 до 1,47 МПа.

Чаще всего применяются для создания форм, использующихся в штучном и мелкосерийном производстве, т.к. цена материалов довольно высока, а особенности технологии требуют очень высокой скорости и точности действий. Применение ХТС в качестве общих материалов для серийного производства целесообразно в том случае, если соотношение массы формы ХТС/массе заливки металла составляет не более 3/1.

Высокая стоимость работы с холоднотвердеющими смесями компенсируется тем, что отливки получаются точными и гладкими, они практически не нуждаются в доработке.

ХТС-процесс: изготовление литейных форм

Изготовление стержней и форм для литья из холоднотвердеющих смесей называется ХТС-процесс. Они создаются из сыпучих смесей под воздействием газовых реагентов. Чтобы сделать материал более прочным, применяются специальные химикаты, которые надежно скрепляют частицы состава; термообработка при этом не требуется.

ХТС-процесс является относительно «молодой» технологией – она получила активное распространение всего около 10 лет назад. В силу высокой стоимости и определенной сложности процесса , эта технология пока не является массовой, хотя само ее существование открывает широкие перспективы в металлургии и различных сферах промышленности.

Для формовки ХТС просто заливается в опоку и остается там до отверждения. Как правило, это не более 20-30 минут при комнатной температуре (около 20°С).

По размеру литейные ХТС меньше, если сравнивать их с литьем в песок. При этом стоимость получается выше – именно поэтому в массовом производстве ХТС используются довольно редко.

При соблюдении технологии все выполняется очень быстро и просто, не требуются никакие дополнительные манипуляции; нужно лишь использовать качественное сырье и следить за временем. Для сравнения – при литье в землю будущую заготовку нужно трамбовать, что требует определенных усилий и времени, в итоге технологический процесс усложняется.

Преимущества технологии

- Смесь готовится просто и быстро – для этого нужно всего одно устройство (смеситель). Этот же агрегат используется для транспортировки смеси в опоки.

- Изделия автоматически приобретают прочность еще в оснастке – это обеспечивает им высокое качество без дополнительных усилий и расходования ресурсов.

- Важное преимущество ХТС-процесса – его экологичность и безопасность. В состав входят натуральные ингредиенты (песок, смола), которые не представляют опасности для человека и окружающей среды. Даже если в состав смеси входят полимерные смолы и отвердители, это не делает процесс более вредным.

- Процент пригара сводится к минимуму, поверхность отливок получатся гладкой и ровной, они легко извлекаются наружу.

- В процессе формовки существенно уменьшается число «газовых раковин» и иных недочетов, часто приводят к искажению (размыванию, обрушению, поддутию и пр.).

- Отливки получаются точными и ровными, они практически не нуждаются в последующей механической обработке. Точность отливок соответствует 7 классу по ГОСТу 26645-85.

- Обеспечивается экономия металла за счет того, что отливка получается максимально точной, и не требуется удалять «излишки» с полученного изделия – получается практически безотходное производство.

- Технология может применяться для создания отливок практически любых сплавов (как черных, так и цветных).

- Оснастка при необходимости меняется очень быстро – это обеспечивает оперативное изготовление разной продукции, что актуально при широкой номенклатуре.

- От оснастки опоками вообще можно отказаться – это обеспечит экономию места.

Литье в формы ХТС

Литье в ХТС – оптимальный способ создания сложных отливок, с углублениями под поверхностью. Главные преимущества литья в ХТС – высокая точность и гладкость поверхности изделий.

Еще одно огромное преимущество процесса литья в холоднотвердеющие смеси — полученные формы многоразовые, их можно использовать для отливок повторно. В масштабах серийного производства это дает существенную экономию средств и трудозатрат.

Изделие сразу приобретает нужную конфигурацию с гладкой поверхностью и без дефектов. В большинстве случаев получается практически готовое изделие, которому не нужна постобработка.

Особенности литья в ХТС

Припуски на доработку закладываются минимальные – всего 1-3 мм. Для сравнения: при литье в песок приходится закладывать на припуски от 5 до 40 мм – в итоге требуется серьезная доработка, а также остается значительное количество металла в отходах. В масштабах большого производства все эти доработки отливок и отходы металлов превращаются в значительные статьи расходов – так что и ХТС процесс уже не выглядит чересчур дорогим.

Припуски нужны только там, где доработка точно потребуется; а в данном случае она может вообще не понадобиться. В итоге, масса изделия получается минимальной, и стоимость его производства может оказаться вполне сопоставима с литьем в песок.

Формовка холоднотвердеющими смесями чаще всего применяется для отливок из следующих металлов:

- Медь;

- Сталь углеродистая, нержавеющая, жаропрочная;

- Алюминий;

- Чугун легированный.

Эти материалы отличаются высокой стоимостью и сложностью обработки, поэтому при создании изделий из них очень важно сразу создавать качественные отливки и свести к минимуму риск появления брака.

Центр Передового Инновационного Производства

Разработка холоднотвердеющих смесей (ХТС) – путь к созданию экономичной и эффективной технологии для изготовления литейных форм и стержней. Современные технологии ХТС позволяют получать отливки из цветных и черных металлов массой от 0,5 кг до сотен тонн не используя дополнительную тепловую сушку, что позволяет значительно снизить затраты на расход газа и одновременно повысить качество получаемых литых заготовок. В последние годы внедряются новые эффективные литейные технологии, реализуются наиболее экономичные в литейных цехах мира и России получила технология получения форм и стержней из холодно-твердеющих смесей на смоляных связующих (ХТС-процесс). Экологичные подходы к изготовлению литейных форм и стержней, и как результат минимизируется брак, снижаются трудозатраты. Внедрение в производство (ХТС) смесей позволило не только повысить качество отливок, но и оздоровить условия труда в литейных цехах. Все это позволяет литейным цехам достичь приемлемого сочетания цены и качества отливок, а соответственно деталей и изделий. Это объясняется большими технологическими преимуществами. Преимущества возникающие при использованием Альфа-сет–процесса, такие как легкое извлечение из остнастки, значительное снижение износа моделей, уменьшение загрязнения и поломок моделей позволяют организовать хранение стержневых ящиков и моделей как можно ближе к месту их использования. Таким образом облегчается операция смены моделей и, особенно, при изготовлении небольших серий изделий, облегчается ведение и управление процессом формовки. В настоящее время нашли широкое применение холодно-твердеющие смеси (ХТС) как Альфа-сет-процесс — Самотвердеющая фенольно-щелочная смола, отверждаемая смесью органических эфиров.

Альфа-сет-процесс применяется для изготовления форм/стержней. При изготовлении форм добавляемое количество смолы составляет 1,2 – 1,6 %, при изготовлении стержней 1,3 – 1,8 % от количества песка, а количество отвердителя – 20 – 22 % от количества смолы. Особо мелкозернистые и пылесодержащие пески могут потребовать до 24 % отвердителя для достижения оптимальных значений прочности. Соответствующие значения предела прочности на изгиб на хорошем кварцевом песке составляют 150 – 300 Н/см2. Скорость затвердевания смеси регулируется составом отвердителя, а не его количеством. В процессе приготовления смеси и заполнения форм смесь почти не имеет запаха, что даёт возможность ручного наполнения и уплотнения смеси. Свежеприготовленная смесь очень текучая, и для её уплотнения не всегда требуется вибростол.

Альфа-сет–процесс получил известность благодаря хорошему качеству поверхности отливок. Хорошая текучесть смеси на этапе заполнения формы способствует ее равномерному распределению в форме и стержневом ящике. Беспроблемное извлечение из остнастки и великолепная пригодность Альфа-сет – смеси для нанесения противопригарных покрытий создаёт отличные предпосылки для достижения гладких поверхностей отливок. Связующая система Альфа-сет не содержит серы, снижающей поверхностное натяжение металла. Альфа-сет признан эффективным, щадящим к окружающей среде процессом формовки и изготовления стержней, который позволяет изготавливать ответственное литьё с хорошим качеством поверхности при небольших затратах труда на очистку и окончательную обработку.

Под термином ХТС-процесс в современной металлургии понимается как способ изготовления литейных форм и стержней из сыпучих само-твердеющих, песчано-смоляных смесей. Такие смеси имеют низкую сырую прочность, уплотняют их вибрацией или легким встряхиванием, продолжительность отверждения смеси в форме от 10-30 с до десятков мин. Достоинство способа — самоупрочнения в оснастке, обеспечивает получения форм и стержней высокого качества без расхода внешних энергоресурсов. Применение в процессе литья форм/стержней делает производство отливок гораздо более безопасным с экологической точки зрения. Производство форм и стержней по технологии ХТС-процесс получило большое распространение на территории России и стран СНГ за последнее десятилетие. Это объясняется тем, что способ получения литейных стержней и форм из холодно-твердеющих форм с применением связующих на смоляной основе имеет ряд технологических достоинств: Для изготовления стержней и форм используются единые компоненты (катализаторы, смолы и песок);

Для приготовления холодно-твердеющих смесей (ХТС) наиболее широко применяют лопастные смесители, обеспечивающие достаточно высокое качество перемешивания компонентов смеси. Максимальные значения прочности смеси, как правило, достигаются при продолжительности перемешивания до 0,5 мин в смесителях непрерывного действия и до 1 мин в смесителях периодического действия.

Основные преимущества ХТС процессов:

-Для приготовления формовочной смеси и быстрой ее подачи в специальные стержневые ящики (опоки) требуется всего один агрегат – смеситель, который совмещает в себе обе эти функции;

— применение для изготовления форм и стержней единых компонентов (песок, смола, катализатор);

— приготовление смеси и подача ее в опоки (стержневые ящики) совмещены в одном агрегате — смесителе;

— возможность работы при низких температурах окружающей среды;

— ХТС смесь очень текучая, легко заполняет все поднутрения оснастки без особых усилий при трамбовке;

— высокая прочность производимых форм/стержней;

— высокая точность стержней и форм, снижение количества газовых раковин, а также разнообразных дефектов, появление которых связано с обрушением форм, их размывом, снижается процент пригара, а точность получаемых форм и стержней повышается;

— возможность получать формы и стержня высокого качества, снижается расход металла и объем мехообработки;также как и расход металла для отливки одной единицы, а также появляется возможность изготавливать отливки седьмого класса точности по Гост 26645-85

— стержни рассыпаются и легко удаляются из внутренних полостей отливки, т.к. смола выгорает под воздействием температуры металла;

— ХТС может использоваться при изготовлении отливок практически любой конфигурации из черных и цветных сплавов;

— возможность отказа от опочной оснастки, экономия площадей и средств механизации;

— быстрая смена оснастки и, как следствие, гибкость при изготовлении многономенклатурной продукции;

— снижение до 2-х раз расхода формовочной смеси относительно тонны литья. Расход смеси при ХТС 2-4 тонны на 1 тонну годного литья;

— возможность практически полной регенерации формовочной смеси и использование 90…95% регенерата после механической регенерации и до 100% после термической регенерации.

технология регенерации для ХТС-процессов

Благодаря своим технологическим достоинствам процесс ХТС получил широкое применение, однако одним из существенных сдерживающих факторов является высокая стоимость смеси. В чистом виде (без учёта энергетических затрат на смесеприготовление) она складывается из стоимости кварцевого песка, связующего и катализатора. При этом наиболее дорогими являются химические составляющие смеси: связующее и катализатор. На их долю приходится 60-65% стоимости тонны формовочной смеси при использовании свежего кварцевого песка. Уменьшение себестоимости смеси достигается за счёт снижения процентного содержания связующего до минимума, необходимого для достижения смесью необходимых прочностных характеристик. Уменьшение количества связующего так же положительно сказывается и на экологической обстановке литейного участка. В свою очередь количество связующего напрямую связано с качеством применяемого песка. Наиболее оптимальным является использование мытого и классифицированного песка, с содержанием глинистой составляющей не более 0,5%, и основной фракцией песка 0,2…0,315. Использование песка с большим процентом глинистой составляющей и более мелкозернистого влечёт увеличение необходимого количества связующего, следовательно смесь дорожает и увеличиваются вредные выбросы в атмосферу цеха. Обогащённый песок значительно дороже карьерных песков и выбрасывать его после выбивки в отвалы является экономически и экологически невыгодно. Наиболее рациональным решением является регенерация холодно-твердеющих смесей. Наибольшее распространение получили механический и термомеханический способы регенерации. Основной целью регенерации является восстановление зернового состава песка и удаление плёнок связующего с зёрен кварцевого песка. При механической регенерации происходит удаление плёнок связующего от кварцевых песчинок за счёт механического перетирания смеси. Плёнки связующего разрушаются с образованием пыли, удаляемой системами пылеотсоса. Большой процент повторного использования регенерата ( 60-70% при альфа-сет процессе), компактность установок и высокая производительность сделало процесс наиболее востребованным. Технологическая схема механической регенерации включает в себя процессы выбивки формы, дробления спёкшихся кусков смеси, механического перетирания смеси, охлаждения регенерата, пылеудаления. Современные установки регенерации весьма разнообразны и позволяют учитывать индивидуальную специфику литейных производств.

ХТС-процесс в литье

Снижение затрат всегда актуально для любого предприятия в любой отрасли промышленности. Внедренный на многих предприятиях современной металлургии ХТС-процесс является достаточно бюджетным и выгодным решением. Отказ от опочной оснастки, который происходит в результате внедрения ХТС-процесса, дает возможность значительно сэкономить используемые средства механизации и занимаемую площадь.

Применение на литейном предприятии такой технологии, как ХТС-процесс, имеет целый ряд очевидных преимуществ в экономическом смысле:

- Уменьшение объема используемых формовочных смесей практически 3…4 раза, поскольку до 90…95% смеси может составлять регенерат;

- Снижаются объемы проводимых внутри цехов операций, и пропадает необходимость в организации отдельного цеха для приготовления смеси, кроме того снижается количество внутрицеховых транспортировочных перемещений;

- Серийное и мелкосерийное производство получает возможность быть более гибким и изготавливать многономенклатурную продукцию более быстрым способом благодаря легкой смене оснастки.

Литье металлов в холодно-твердеющие смеси (ХТС) — это способ литья на основе изготовления смесей с применением искусственных термоактивных смол, ускоряющих процесс затвердевания форм (не требуется дополнительная сушка). На сегодняшний день ХТС-процесс внедрен на нескольких десятках отечественных предприятий и активно используется как в формовочных цехах, так и в стержневых. Обычно Альфа-сет -метод связывают с хорошим качеством поверхности отливки, её хорошим металлургическим качеством, а также высокой эффективностью процесса изготовления форм и стержней, более экологичным воздействием при формовке, заливке и выбивке.

Технологии литья металлов

Литье в ПГС (в землю), хтс, лгм, лвм, лпд, центробежное, литье в кокиль

При поставке литых заготовок или готовых изделий специалисты производственного объединения «ПРЕССЛИТМАШ» производят подбор литейной технологиии, оптимально подходящей для каждой конкретной детали. Правильный выбор литейной технологии способен увеличить экономическую рентабельность готового изделия в несколько раз. При выборе технологии отливки каждого конкретного изделия учитывают ряд специфических параметров как самого изделия, так и условий литейного производства.

Заказать отливку из стали, чугуна и цветных металлов вы можете в отделе сбыта по телефону +7(341)297-22-95 или отправив заявку на почту info@presslit.ru

В максимально короткие сроки мы подберём оптимальную литейную технологию и рассчитаем стоимость заказа и сроки поставки отливок.

ОСНОВНЫЕ ЛИТЕЙНЫЕ ТЕХНОЛОГИИ

Литье в землю

литье в ПГС — песчано-глинистые смеси

Литье в ХТС

литье в холодно-твердеющие смеси

Литье ЛГМ

литье по газифицируемым моделям

литье по выплавляемым моделям

Литье ЛПД

литье под давлением

Центробежное литье

центробежное литье

Литье в кокиль

литье в кокиль

Самая массовая технология получения отливок, сочетающая относительную простоту и дешевизну формовки с более грубыми допусками по шероховатости поверхности и точности конфигурации отливки. Применяют для получения отливок 1-3 групп, но при наличии опытных формовщиков и качественной подготовки «земли» (формовочной смеси) возможно получение отливок 4-5 групп.

Технология литья в ХТС, в отличие от литья в ПГС, позволяет получать отливки более высокого качества и с меньшим количеством планируемого литейного брака. Более высокое качество поверхностей и сниженные допуски на мех. обработку отливки существенно увеличивают экономическую рентабельность готового изделия. Модельная оснастка имеет ряд особенностей по сравнению с моделями для ПГС.

Сочетает точность отливок по технологии ЛВМ с низкой себестоимости литья в «землю». Уменьшает трудозатраты, минимизирует производственные отходы.

Газифицируемые (выжигаемые) модели изготавливают из специального полистирола методом спекания в автоклаве или мех. обработки на станках с ЧПУ, также печатают на 3D-принтере из специальных пластиков с малой зольностью.

Литье по выплавляемым моделям позволяет получать отливки самого высокого качества, но особенности технологии и необходимость использования дорогостоящего специализированного оборудования делают выбор технологии ЛВМ оправданным для получения средне- и малосерийных изделий сложной конфигурации с минимальными допусками на обработку поверхностей.

При использовании данного метода литейный сплав ускоренно заполняет литейную форму под воздействием высокого (до 700 МПа) давления.

Отливки отличаются высоким качеством поверхности и точностью формы, но имеют ограничения по сложности формы, толщине стенок, маркам и химическому составу сплавов, что обусловлено особенностями данной технологии.

При литье в кокиль получают отливки с плотным строением, высокими физико-механическими свойствами и хорошей герметичностью.

Технологию применяют при серийном и крупносерийном (массовом) производстве.

При литье в кокиль изготавливают разборную форму (кокиль), в нее и производят заливку. После охлаждения кокиль раскрывают и извлекают полученную отливку.

Эту технологию используют для получения отливок, имеющих форму тел вращения. Метод состоит в том, что расплав заливают в металлическую форму, вращающуюся со скоростью 3000 об/мин. Среди преимуществ метода увеличение процента годного литья, повышенная плотность, возможность биметаллических отливок К недостаткам относятся высокая стоимость оборудования и оснастки.

Оборудование для изготовления форм и стержней из ЖСС и ХТС

По типу смесеприготовительного агрегата, загрузке компонентов и выдаче готовой смеси установки для приготовления ЖСС подразделяются на установки периодического и непрерывного действия. В свою очередь установки периодического и непрерывного действия бывают стационарные, передвижные и переносные.

На подавляющем большинстве заводов применяются стационарные установки периодического и непрерывного действия.

Приготовление ЖСС состоит из двух этапов:

- приготовление жидкой композиции, включающей подготовку: жидкого стекла (снижение его плотности до заданной), подготовку ПАВ, смешивание жидких компонентов;

- собственно приготовление ЖСС.

Принципиальная схема установки или узла приготовления жидкой композиции представлена на рис. 6.1. Установка состоит из исходных емкостей для ПАВ 1 и жидкого стекла 7, объемного дозатора воды 3, пропеллерной мешалки 4, объемного дозатора жидкого стекла 5 и шестеренчатого насоса 2. Приготовление жидкой композиции происходит в следующей последовательности: жидкое стекло из емкости 7 насосом б подается в объемный дозатор 5, из которого поступает в пропеллерную мешалку 4.

Количество воды, необходимое для доведения жидкого стекла до заданной плотности, поступает в мешалку из объемного дозатора 3 и перемешивается до получения требуемой плотности жидкого стекла. Затем в мешалку 4 из бака 1 насосом 2 подается расчетное количество ПАВ и тщательно перемешивается с раствором жидкого стекла до полной гомогенизации жидкой композиции. Емкости 1, 3, 5, 7 снабжены уровнемерами.

Подготовленная жидкая композиция направляется на установку для приготовления ЖСС. Перемешивание жидкой композиции продолжается в процессе приготовления смеси.

После перерыва в работе, перед пуском установки для приготовления ЖСС жидкая композиция снова тщательно перемешивается.

Установки периодического действия для приготовления ЖСС

Принципиальная схема установки периодического действия показана на рис. 6.2. Она состоит из смесеприготовительного агрегата 1, ленточного дозатора 2 с бункером для песка 3, барабанного дозатора 4 с бункером для шлака 5, промежуточной емкости для жидкого стекла 6 и дозатора жидкой композиции 7. Все операции по приготовлению смеси после пуска установки производятся автоматически.

Смесеприготовительный агрегат 1 представляет собой одновальный лопастной смеситель с горизонтальной осью вращения. Емкость смесительной камеры может изменяться от 150 до 1500 л, число оборотов смесительного вала – от 20 до 70 об/мин.

Приготовление ЖСС на установке производится по следующей схеме. Песок в бункер подается пневмотранспортом или цеховым ленточным транспортером. Из бункера песок поступает в объемный дозирующий транспортер 2 с самостоятельным приводом. Количество подаваемого в смеситель песка регулируется с помощью шибера или реле времени.

Шлак поступает из бункера 5 в объемный барабанный дозатор 4 и в заданном количестве – в смеситель 1, где песок и шлак предварительно перемешиваются.

Жидкая композиция, состоящая из жидкого стекла, пенообразователя и воды, из мешалки (на схеме не показана) шестеренчатым насосом подается в промежуточную емкость 6, откуда она самотеком поступает в весовой дозатор жидкой композиции 7 и из дозатора выливается в смесительный агрегат 1. Вместо весового дозатора установка может быть оснащена объемным дозирующим устройством. В смесителе смесь окончательно перемешивается до готовности и последующего ее использования.

В случае применения для приготовления смеси регенерата или технологических добавок рядом с бункером песка и шлака устанавливаются дополнительные бункеры для регенерата и добавок или основные бункеры разделяются перегородкой на две секции, заполняющиеся соответственно основным и вспомогательным материалами.

Установки непрерывного действия

Принципиальная схема установки непрерывного действия для приготовления ЖСС представлена на рис. 6.3.

Установка состоит из бункеров для песка 1 и регенерата 2; бункеров для отвердителя и добавок 3, 4; бака постоянного уровня 5; шестеренчатого насоса 6; бака промежуточного жидкой композиции 7; калиброванного отверстия 8; ленточного дозатора для песка и регенерата 9; шнековых дозаторов для отвердителя и добавок 10, 11; лопастного двухвального смесителя 12.

На смесительных валах смесителя располагаются лопатки, установленные под определенным углом к оси вала, величина угла наклона которых находится в пределах от 15 до 45°. Применяются лопатки в виде пластин, прямоугольной, секторной, винтовой и других форм. Смесительные лопатки подразделяются не перемешивающие и транспортирующие. Первые предназначены для интенсивного перемешивания составляющих смеси, вторые – для перемещения смеси в смесительной камере. При приготовлении смеси песок и регенерат из бункеров 1 я 2 поступают на ленточный дозатор 9 и передаются в смесительную камеру 12. Отвердитель с добавками (если такие имеются) подаются в смеситель шнековыми дозаторами. Жидкая композиция из мешалки (на схеме не показана) поступает в промежуточную емкость 7, а из нее шестеренчатым или плунжерным насосом 6 перекачивается в бак постоянного уровня 5. Из бака 5 композиция через калиброванное отверстие 8 поступает в смеситель 12. Место ввода жидкой композиции в смесительную камеру выбирается на некотором расстоянии от подачи жидких компонентов после их предварительного перемешивания.

Приготовление и выдача смеси на установках этого типа происходит непрерывно. Смесителями непрерывного действия предпочтительно пользоваться при изготовлении разных по объему и номенклатуре форм и стержней, при больших их габаритах и повышенном расходе смеси, а также при серийном производстве.

Установки непрерывного действия по производительности выпускаются трех типов: 10, 20 и 30 т/ч.

Основным изготовителем и поставщиком оборудования для подготовки жидкой композиции и установок для приготовления ЖСС является Павлоградский завод «Палмаш» (Украина). В настоящее время завод располагает необходимой технической документацией и готов выпускать соответствующее оборудование по отдельным заявкам заводов.

Оборудование для изготовления форм и стержней из холоднотвердеющих смесей (ХТС)

Материалы ХТС

К холоднотвердеющим смесям относятся смеси, отверждаемые в холодной оснастке жидкими, порошкообразными и газообразными реагентами. Изготовление стержней и форм из ХТС является в настоящее время наиболее перспективным направлением развития и совершенствования технологических процессов получения отливок в индивидуальном и серийном производстве. Объемы применения ХТС на предприятиях Российской Федерации и за рубежом постоянно растут.

По долгосрочному прогнозу следует ожидать дальнейшего преимущественного развития технологических процессов, основанных на использовании ХТС.

Для приготовления ХТС применяются органические и неорганические связующие композиции, состоящие из собственно связующего материала и отвердителей. В составы смесей могут входить также различные добавки для улучшения их технологических свойств.

Жидкое стекло является наиболее характерным представителем неорганических связующих. Оно также достаточно широко используется для получения ХТС на заводах Российской Федерации, в других странах СНГ и за рубежом.

Отверждение жидкостекольных ХТС осуществляется жидкими реагентами сложно-эфирного типа, порошкообразными и газообразными веществами. По технологии, разработанной Центральным научно-исследовательским институтом тяжелого машиностроения (ЦНИИТМАШ), в РФ выпускается пять марок сложноэфирных отвердителей на основе ацетатов этиленгликоля, различающихся между собой активностью и позволяющих регулировать живучесть и скорость твердения смесей в широком временном интервале.