Содержание

Литейные формы для алюминия

Я уже немного рассказывал про плавку алюминия в домашних условиях , но сама по себе плавка алюминия не является самоцелью. Наша цель — отливка деталей из алюминия, а для этого нужно сперва изготовить так называемую литейную форму. Литейные формы для литья алюминия могут изготавливаться из множества различных материалов. На промышленных предприятиях для крупносерийного производства обычно применяют металлические литейные формы, но изготовить такую в домашних условиях своими руками крайне проблематично, особенно для сложной детали. Поэтому самым благодарным материалом для изготовления литейных форм для литья алюминия в домашних условиях является гипс. Именно о нем и пойдет речь в данной статье.

Подходящий гипс для самостоятельного изготовления литейных форм можно найти практически на любом строительном рынке или даже в хозяйственном магазине по доступной цене. Наилучшей маркой гипса является Г-16, но это уже скульптурный гипс, и найти его трудно. В магазинах обычно можно найти белый гипс марки Г-7. Стоит, однако, предупредить, что вместо гипса вам могут предложить алебастр. Алебастр не подходит для изготовления форм для литья алюминия! Нужен именно белый гипс.

Итак, все, что нам потребуется для изготовления нашей первой литейной формы — это гипс Г-7 (для начала хватит даже мешка 3 кг), пачка обычного пластилина из детского магазина, немного плотного картона и скотч, а также небольшие листы оргстекла или какого-либо пластика для изготовления опалубки (подойдет даже ламинированная ДСП или фанера; главное, чтобы гипс хорошо от нее отходил). Также нам потребуется несколько парафиновых/стеариновых (или из чего их там делают) свечей для изготовления модели самой детали, которую мы будем отливать из алюминия. Я купил себе целый пакет (штук 20, наверное) свечей в соседнем хозяйственном магазине.

Материалами запаслись — приступаем к делу. Сперва нужно изготовить модель нашей детали, для которой мы будем делать литейную форму. Модель детали — это точная копия будущей детали из алюминия , только сделанная из другого материала. Самый простой и доступный способ — вырезать модель детали из парафина/стеарина (в общем, из растопленной свечки). Этот материал вполне неплохо держит форму и очень легко обрабатывается любым инструментом. Кладем нужное количество свечей в обрезанную сверху банку и заправляем все это в муфельную печь .

Надо сказать, что процесс растопки свечей в 4-ех киловаттной муфельной печи без терморегулятора — это тот еще геморрой! Нужно сидеть и постоянно включать и выключать печку, чтобы спираль ТЭНа не успела разогреться до 1000°C. Настоятельно рекомендую — обзаведитесь терморегулятором для своей муфельной печи — сэкономьте электроэнергию, а главное — свои нервы!

Надо сказать, что процесс растопки свечей в 4-ех киловаттной муфельной печи без терморегулятора — это тот еще геморрой! Нужно сидеть и постоянно включать и выключать печку, чтобы спираль ТЭНа не успела разогреться до 1000°C. Настоятельно рекомендую — обзаведитесь терморегулятором для своей муфельной печи — сэкономьте электроэнергию, а главное — свои нервы!

Надо сказать, что процесс растопки свечей в 4-ех киловаттной муфельной печи без терморегулятора — это тот еще геморрой! Нужно сидеть и постоянно включать и выключать печку, чтобы спираль ТЭНа не успела разогреться до 1000°C. Настоятельно рекомендую — обзаведитесь терморегулятором для своей муфельной печи — сэкономьте электроэнергию, а главное — свои нервы!

После того, как свечи расплавятся, вынимаем банку из муфельной печи и даем ей немного остыть. Свечи сейчас слишком горячие и слишком жидкие — как водичка. Они будут оставаться жидкими и при более низкой температуре, а пока они остывают, мы как раз успеем изготовить из картона коробочку, в которую выльем наш парафин/стеарин. Стенки коробочки плотненько обматываем скотчем, чтобы она случайно не раскрылась. Стараемся заклеить все щели, иначе вся наша свечка вытечет через них. Если это случится, то соскребаем свечку с пола и плавим ее заново в нашей муфельной печи . Не беда, если в свечку попадет мусор — он весь осядет на дне пивной банки.

Выливаем расплавленные свечи в нашу картонную форму и даем ей остыть. Остывает свеча очень долго. Даже если кажется, что все затвердело, внутри парафин/стеарин может быть еще жидким. Я заливал свечу вечером и лишь на следующее утро приступал к изготовлению модели детали. Хотя, конечно, все зависит от размеров.

Также нужно помнить, что при застывании свечи дают очень заметную усадку. Посреди формы образуется глубокая воронка. Поэтому растапливайте свечи с большим запасом, потому как очень многое потом придется обрезать для получения ровного прямоугольного брусочка.

Получив таким образом парафиновый кирпичик, можно приступать к изготовлению модели нашей будущей детали. Т.к. парафин очень мягкий, то его можно резать даже детскими пластмассовыми резцами, которые можно купить в магазине игрушек рядом с пластилином и пластиком для лепки. Также незаменим в этом деле обычный ножичек.

Сразу хочу предупредить, что процесс вытачивания модели будущей алюминиевой детали из парафина вручную крайне трудоемкий и требует большой выдержки и сноровки. И даже счастливые обладатели прямых рук, потратив целый день на выпиливание, могут быть слегка разочарованы — точную деталь вручную вырезать практически нереально! Если же вы хотите изготовить некую скульптурную композицию, то тогда ручной труд оправдан, ведь вы вкладываете в изделие частицу своей души, да и природа не терпит прямых линий. Однако для изготовления алюминиевых деталей технического назначения лучше использовать более точную технику. Например настольный станок с ЧПУ (числовым программным управлением), который способен вытачивать сложнейшие детали с высокой точностью. Все, что от вас потребуется — это просто нарисовать деталь на компьютере.

Получив парафиновую модель нашей будущей детали, мы, наконец, приступаем к изготовлению литейной формы для литья детали из алюминия. Для этого вокруг модели нужно сгородить опалубку из листов оргстекла, склеив их пластилином и промазав им же все швы.

На дно получившегося «аквариума» помещается модель детали. Очень желательно ее также прикрепить ко дну небольшим пластилиновым шариком, иначе выливаемый в опалубку раствор гипса может сместить модель, и форма получится кривая (у меня сперва так и получилось).

Все готово к заливке гипса. Замешивать гипс можно в старой кастрюле. Воды нужно добавить ровно столько, чтобы получить консистенцию очень жидкой сметаны или кефира. Помним, что гипс очень быстро начинает схватываться, поэтому делать все нужно достаточно бодро. Важно точно прикинуть количество гипсового порошка, чтобы при заливке наша модель полностью погрузилась в гипс. Если не хватит раствора, то домешивать и доливать крайне не желательно. Форма тогда получится неоднородной, а то и вовсе развалится. Лучше сразу намесить немного лишнего — гипс не такой дорогой, чтобы его экономить.

Итак, выливаем гипсовый раствор в недра нашей опалубки. Для наглядности я прилепил сбоку небольшую пластилиновую полоску, чтобы было видно, до какого уровня нужно заливать гипс. После заливки нужно хорошенько потрясти «аквариум», чтобы из раствора вышли лишние пузыри и гипс заполнил все полости и закутки нашей парафиновой модели. Некоторые для этого используют специальный вибрационный стол. Для его изготовления подойдет обычный электродвигатель с болванкой на валу, установленной со смещением центра тяжести. Но я просто потряс опалубку руками, т.к. делать вибростол мне пока лень, да и нет времени.

Гипс уже через несколько минут начинает схватываться, поэтому слишком долго трясти нельзя. Отвердевающий гипс начинает нагреваться под действием химической реакции. Разбирать опалубку можно уже тогда, когда этот нагрев пойдет на спад. Но лучше не торопиться и просто подождать, когда поверхность гипса остынет — это не займет много времени.

После разборки опалубки края получившейся литейной гипсовой формы желательно обработать ножиком, чтобы они приняли гладкую округлую форму.

Следующим этапом в изготовлении гипсовой литейной формы будет вытапливание парафина/стеарина, который остался закован в гипсе. Для этого можно гипс разогреть до температуры плавления свечки, и она вытечет в поддон, на который необходимо положить форму. Но есть более надежный способ, хотя и не самый «чистый» — кипячение гипсовой формы в воде, при котором весь парафин/стеарин всплывает на поверхность воды, как жир в супе. Этот способ практически исключает неполное вытапливание свечки и полностью очищает внутреннюю поверхность гипсовой формы от парафина/стеарина, однако мыть потом кастрюлю замотаешься!

После вытапливания свечки гипсовую форму можно сразу начинать активно сушить. Для сушки гипсовых форм можно воспользоваться обычной кухонной духовкой или же использовать муфельную печь, но только исключительно с терморегулятором! Если сушить гипсовые литейные формы в муфельной печи без терморегулятора, то тонкие части формы могут попросту перегореть и осыпаться, как показано на рисунке ниже.

В общем, в работе со своей муфельной печью я неоднократно убедился, что без хорошего терморегулятора мне не обойтись. Именно поэтому первое изделие, которое я решил выплавить из алюминия — это корпус для терморегулятора муфельной печи, который будет одновременно радиатором для силовых симисторов, управляющих ТЭНами.

Как бы то ни было, но моя первая гипсовая форма для литья алюминия готова. Позднее я подробнее расскажу о тех граблях, которые возникают при литье алюминия в гипсовые формы, по которым мне лично довелось пройтись. Надеюсь, это поможет вам избежать моих ошибок.

На практике делать формы из чистого гипса нельзя! Дело в том, что в затвердевшем гипсе на молекулярном уровне заперта вода, которую никаким нагреванием не выпарить. При заливке алюминия в такую гипсовую форму вода начинает в любом случае высвобождаться и алюминий начинает бурлить, что сильно портит выплавляемую деталь.

На фото видно, что из абсолютно сухой (на вид) формы сразу после заливки начинает сочиться вода и идти пар. Это может быть очень опасно, если вы забыли надеть защитные очки. Алюминий также начинает булькать и выплескиваться из формы. А далее видна отлитая с таким бурлением деталь. Газы в итоге не только испортили поверхность, но и проделали довольно большую воронку. Кроме того, если сделать надпил в такой детали, то мы также сможем столкнуться со следами внутренней газификации алюминия — большое число раковин, неравномерная структура. Одним словом — брак. Такое годится только для не ответственных деталей, там, где потом можно зашпатлевать и закрасить.

А вот и рецепт, который позволит избежать такого нежелательного эффекта: при замесе гипсового раствора нужно просто добавить 50% мелкого песка.

Онлайн расчет стоимости пресс-формы для литья алюминия

Производство литейных пресс-форм для изготовления алюминиевых деталей под давлением является более сложным и дорогим процессом, чем изготовление оснастки для литья пластиков, так как при литье такие формы работают с высокой температурой жидкого метала, а также испытывают огромные перегрузки при впрыске расплава под высоким давлением. Завод «Вертикаль» имеет большой опыт по проектированию и производству пресс-форм для лить алюминия под давлением.

Преимущества завода пресс-форм «Вертикаль»:

- оптимизируем 3D модель клиента для получения оптимальной стоимости оснастки;

- расчет стоимости через 7 дней после заполнения заявки;

- изготавливаем массивные формы как с охлаждением, так и нагревом;

- ресурс формы до 100 000 впрысков;

- контроль на всех этапах производства;

- свой парк литьевых машин по алюминию и цинку для тестирования пресс-форм;

- постоянный запас сырья для выпуска опытной партии.

Выбор материала пресс-формы

Любые пресс-формы для литья алюминия под давлением имеют стандартный срок эксплуатации не более 50 000 смыканий, но в зависимости от задач клиента мы можем изготовить оснастку с увеличенным сроком эксплуатации — до 100 000 смыканий. Стоит обязательно учитывать этот незначительный срок эксплуатации литейных форм при расчете конечной стоимости изделия в партии. Так же при выборе поставщика пресс-форм стоит учитывать и тот факт, что, если завод-производитель оснастки заявляет ресурс форм более описанного выше это означает, что, либо у такого поставщика отсутствует опыт работы с подобными изделиями, либо они намеренно пытаются обмануть покупателя, завышая этот срок. Конечно есть детали, на которых можно достигнуть срок и выше 150 000 смыканий, но, во-первых, это уже не будет являться гарантийным сроком, а, во-вторых, это детали с несложной геометрией.

Конструкция литейной пресс-формы

Конструкция пресс-формы для литья алюминия незначительно отличается от аналогичных форм для ТПА. Первой особенностью является наличие большого литейного канала и литника, расположенного в нижней части формы, а также специальных «промывников» и тормозных гребенок, благодаря которым можно значительно снизить коэффициент брака при отливке. Также в конструкции, в зависимости от геометрии изделия, могут быть дополнительные слайдеры, которые предназначены для изготовления деталей с боковыми отверстиями и полостями.

Режим работы формы

В зависимости от сложности детали, а также наличия роботизированного оборудования у клиента, формы для литья алюминия могут работать в 2 режимах:

- автоматический — режим, где заливка расплава, снятие горячей детали и смазка формы полностью проходит без участия оператора;

- ручной режим — режим, где съем отливки производит оператор при помощи специальных щипцов.

Так как алюминий является хрупким материалом, особенно при тонкостенном литье, завод «Вертикаль» в основном проектирует формы, предназначенные для автоматической работы, но, по желанию клиента, мы можем изготовить и оснастку в более экономическом ценовом диапазоне.

Система охлаждения формы

Температура расплава алюминия при работе пресс-формы более 660 градусов, что в 3 раза выше температур, при которых работают пресс-формы для полимерных деталей, поэтому к проектированию системы охлаждения нужно подходить с особым вниманием. Важно для вывода пресс-формы на стабильный режим внутри нее должны быть не только каналы охлаждения, но и нагрева. Для сохранения срока эксплуатации пресс-форм в некоторых случаях необходимо делать несколько видов каналов, включая коаксиальный канал охлаждения рассекателя.

Цены на изготовление пресс-формы для литья алюминия

Стоимость изготовления оснастки для литья алюминия зависит от конструкции пресс-формы и панируемого гарантийного срока эксплуатации. Часто производители китайских пресс-форм дают цену без учёта стоимости каналов охлаждения и нагрева, а также наличия в форме специальных формообразующих, предназначенных для торможения расплавленного металла и снижения количества брака в ходе отливки тестовой партии.

Завод пресс-форм «Вертикаль» изготавливает оснастку для литья алюминия в пресс-формы по ценам, способными выдержать любую конкурентную борьбу не только с китайскими, но и российскими производителями.

Литье алюминия под давлением на заказ.

Завод «Вертикаль» осуществляет выполнение заказов по изготовлению деталей из алюминия методом литья под давлением на собственных производственных мощностях. Отливка изделий может производиться как из собственного, так и из давальческого сырья. Благодаря наличию роботизированного комплекса литье происходит полностью в автоматическом режиме, что позволяет выполнять заказы по отливке точно и срок. Так же на предприятии осуществляется пост обработка отливом при помощи токарной или фрезерной обработке с применением станков с ЧПУ. Для того, что бы заказать литье деталей из алюминия, необходимо заполнить он-лайн форму на нашем сайте завод-пресс-форм.рф, где вы сможете указать все необходимы параметры будущего изделия.

Фото пресс-форм и отливок с производства

Фото с производства

Высокоточное изготовление пресс-форм для литья изделий из алюминия

Доставка пресс-форм для литья изделий из алюминия в любой регион России и СНГ

Федеральный номер завода

Вы активировали он-лайн расчет изготовления пресс-формы для литья алюминия на заводе «Вертикаль». Данные переданы в отдел разработки. Расчет стоимости займет несколько рабочих дней в зависимости от сложности изделия.

Информация о стоимости будет выслана вам на электронную почту.

Литейные формы для алюминия

Формы для литья металла могут быть выполнены из любого материала. Одними из самых первых и используемых сегодня остаются земляные формы для литья алюминия. Процесс отливки таким способом заключается в создании литейной формы из песка и глины по указанному шаблону, в которую заливается расплавленный металл.

Прочность формовочного вещества определяется процентом наличия глины: чем глины больше, тем вещество дольше не разрушается от толчков в процессе изготовления, при переносе и во время заливания металлического сплава.

Глина также влияет на пластичность формовочной смеси – способность во влажном состоянии воспроизводить в мельчайших подробностях отпечаток изготавливаемой модели и сохранять точную форму детали при литье алюминия.

Литье алюминия по выплавляемым моделям в гипсовые формы.

Такой способ дает возможность применять направленное затвердение, получать отливки мелкого и среднего размера высокого качества по более низкой цене. Гипсовая форма не коробится от горячего металла заливки и не восприимчива к перепадам температуры, что повышает точность выплавляемой отливки и дает возможность выпускать сложные и тонкостенные детали.

Литье алюминиевых деталей высокой точности выполняют под давлением с помощью автоматических машин и специального оборудования. В таком случае используют металлические пресс-формы, отличающиеся высокой прочностью и идеальностью поверхности. В форме для литья алюминия должны находиться подвижные стальные стрежни, которые участвуют в образовании внутренних полостей заготовок.

Выплавляемым изделиям в таких формах можно задавать любую конфигурацию.

Использовать в домашних условиях литейную технику не только экономически не выгодно, но и неудобно. Такое оборудование имеет крупные размеры, а технологический процесс сам по себе трудоемкий.

Придают изделиям нужную форму с помощью метода литья алюминия в формы из земли и цемента. Можно создавать отливки различной конфигурации, так как формы можно создать из подручных средств.

Заданную деталь можно получить путем литья алюминия в цемент. Только выплавляемым заготовкам нужно будет придать форму квадрата или прямоугольника.

Для домашнего литья часто используют гипсовые формы. Моделям придается любая форма, главным показателем является усадка, которая должна быть минимальной при застывании.

Выполнить сложную конфигурацию деталей можно из воска, но модели при этом одноразовые.

С помощью литья можно создать деталь, в основе которой будет находиться материал дюраль, представленный в виде сплава из алюминия и некоторых определенных компонентов. Заготовки из дюраля будут иметь один недостаток – необходимо время на этапе застывания.

Совсем не сложно наладить дома изготовление деталей из алюминия, не тратясь на покупку дорогостоящего оборудования. Моделям под литье стоит пройти предварительную подготовку – очистить поверхность и нанести на него масло. При литье алюминия в цементную форму тоже необходима подготовка. Следует обратить внимание, чтобы усадка расплавленного алюминия была минимальной. В противном случае, параметры полученной детали не будут соответствовать заданной.

Для плавки металла используется стальная емкость и печь, которую также можно изготовить самостоятельно из кастрюли, бака, дискового колеса и других атрибутов хозяйства.

При литье алюминия в цемент и землю, при литье алюминия в гипсовые формы рекомендуется не забывать о технике безопасности, например, надевать спецодежду для защиты кожного покрова от возможных ожогов.

Типовые цены

| Изделие | Срок изготовления | Цена |

|---|---|---|

| Бронзовая заготовка 3 кг | 2-3 дня | 1620 руб. |

| Литые заготовки подставок | 5 дней | 450 руб. |

| Литье из чугуна | 5 дней | 90 руб/1 кг |

| Литье из алюминия | 5 дней | 290 руб/ 1 кг |

| Литье из бронзы | 5 дней | 540 руб/ 1 кг |

Старший специалист. Помощь в оценке стоимость и сроках производства изделий из бронзы, алюминия и чугуна.

Литье алюминия в домашних условиях: изготовление форм, технологический процесс

В детстве многие пробовали плавить свинец. Материал можно было найти в отработанных аккумуляторах. Он быстро плавился в костре и хорошо выливался в простые формы. Литье алюминия в домашних условиях также возможно. Этот металл более практичен и представляет определенный интерес для самобытных мастеров. Однако для литья необходимо обеспечить в два раза большую температуру, и пламени костра для этого будет недостаточно.

Алюминий: характеристики

Этот металл до открытия и внедрения доступного способа промышленного получения считался драгоценным. На определенном историческом этапе он был дороже золота. Его свойства могли быть использованы во многих отраслях. Алюминий – легкий и пластичный материал. Он поддается штамповке, гнется, хорошо льется в сложные формы, особенно под давлением. Температура его плавления составляет 660 °C, ее можно достигать и без промышленного оборудования. А значит, литье алюминия в домашних условиях вполне возможно.

Кому это пригодится? Алюминий – материал проверенный. Из него изготавливали и посуду, и детали для авиационной и космической промышленности. Отливки, обладающие хорошей теплопроводностью, коррозионной стойкостью и приемлемой прочностью, ценят любители мастерить. Материал подойдет для изготовления сувениров, декоративных элементов утвари, для ремонта или восстановления деталей и узлов в технике.

Литье алюминия в домашних условиях

Достичь температуры плавления без использования промышленных технологий можно различными способами. В старину кузнецы ковали сталь и разогревали ее энергией сжигаемого угля. Это первый вариант, но для его реализации понадобится печь с принудительной подачей воздуха.

Второй вариант – использование природного, или сжиженного газа. Процесс можно организовать в самодельной печи. Есть и другая возможность, если объемы плавки незначительны. В этом случае можно использовать бытовую газовую плиту.

Литье алюминия в домашних условиях также можно организовать, если в хозяйстве имеется ацетиленовый генератор и резак. Подойдет и вариант с электрической муфельной печью. Такое оборудование уже можно отнести к промышленному. Но если нет желания изготавливать печь, его вполне реально взять напрокат и заказать услугу оператора.

Технологический процесс

В принципе, должна моделироваться ситуация промышленного литья с оговоркой на домашние условия. В любом случае необходимо подготовить сырье. Лом алюминия очищают от грязи, сторонних примесей, всевозможных наполнителей. Крупные части измельчают до нужного размера.

Технология литья алюминия состоит из нескольких этапов. Подготовленный лом плавят выбранным способом. При достижении текучей фазы с поверхности расплава снимается шлак. На завершающей фазе форма заполняется жидким металлом. Одноразовая форма разбивается после остывания.

Предварительно нужно определиться, что предстоит отлить. Даже если это пробная попытка плавки, есть смысл подготовить хоть какую-то форму. А вдруг удастся достичь нужной температуры? Интересно же увидеть результат плавки и оценить результаты: внешний вид, пористость, чистоту. Любой опыт, даже неудачный, пойдет на пользу.

Условия и необходимое оборудование

При плавке вторичного сырья обгорает покрытие, выделяются испарения, есть задымленность. Работать в условиях закрытого помещения без интенсивно функционирующей вытяжки проблематично. Лучший вариант – открытое пространство.

Даже в этом случае будет полезен дополнительный источник вентиляции. Формовочное литье алюминия в пенопласт сопровождается интенсивным выделением продуктов горения. Вентилятор с боковым обдувом рабочего места будет удалять едкий дым, что обеспечит нормальные условия для литья.

Оборудованное и хорошо продуманное в организационном плане рабочее место также важно. Желательно иметь в качестве основы на столе листовой металл или другую поверхность, не поддающуюся воздействию высокой температуры расплавленного алюминия. Вероятность брызг и пролива жидкой массы высока. Помня это, следует задуматься о необходимости проведения работ в условиях жилого помещения.

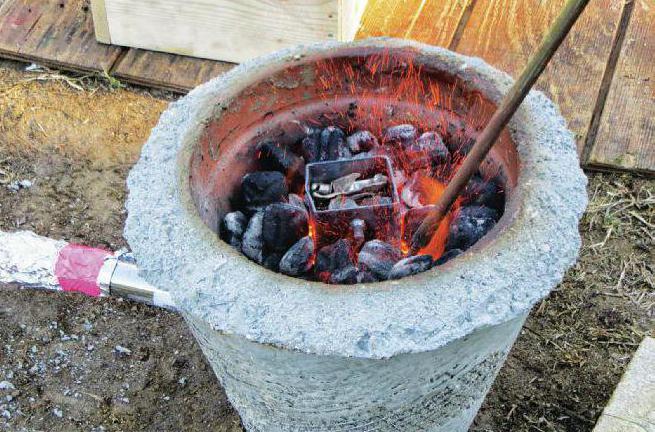

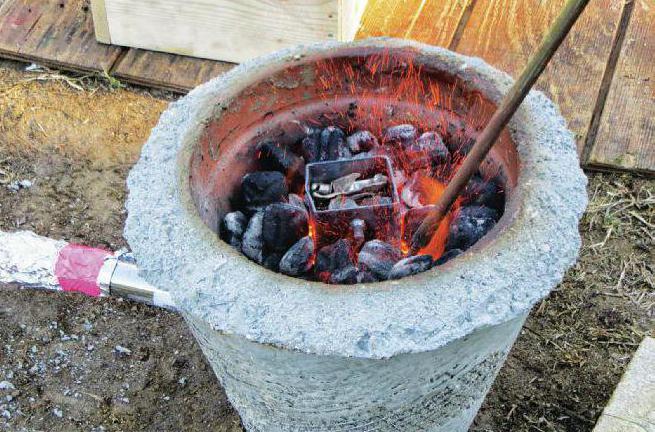

Самодельная печь для плавки

Проще всего взять несколько огнеупорных кирпичей и выложить из них очаг. Это удобно делать в подходящей металлической емкости (старая кастрюля), которая будет использована в качестве каркаса. Сбоку делается отверстие для подведения патрубка подачи воздуха. Можно приспособить подходящий по диаметру отрезок металлической трубы. К нему подключают шланг пылесоса, фен или другое подающее воздух устройство.

Внутрь закладывается древесный (каменный) уголь. Разжигается огонь, включается подача воздуха. Сосуд, где будет плавиться алюминий, устанавливается внутрь печи. С боков он также обкладывается углем. Желательно на печь сделать крышку, чтобы тепло не уходило напрасно, а оставить лишь отверстие для отвода дыма.

В идеале топливник делают цельным с овальным сводом. Используют специальные смеси для кладки жаропрочного кирпича и футеровки печей. Такую конструкцию вполне можно соорудить из старого ведра. Внутренний свод формируют, используя пластмассовые цветочные горшки подходящего размера. Внутрь массы для армирования можно вмуровать металлическую сетку. После застывания смеси получится добротная печь, способная выдержать не одну плавку.

Использование кухонной плиты

Штучное литье из алюминия можно организовать без изготовления специальной печи. Необходимая температура достигается с использованием бытового газа. Сам процесс плавки занимает около получаса, если объем алюминия не превышает 100-150 грамм.

В качестве емкости используют жестяную банку из-под сгущенки, например. В нее засыпают очищенный и измельченный лом алюминия. Но расплавить его, поставив жестяную банку на решетку над горелкой, не получится – не хватит температуры. Чтобы уменьшить потери тепловой энергии, изобретатели придумали хитрую конструкцию.

Банка с сырьем для плавки помещается внутрь другой жестянки и устанавливается на распорках таким образом, чтобы снизу до дна и с боков до стенок был зазор 5-10 мм. Вторая банка, соответственно, должна быть большего диаметра. В ней снизу проделывается отверстие (диаметром 3-4 см) для подвода струи пламени. Рассекатель с горелки газовой плиты снимается.

Поджигается пламя. Конструкция устанавливается строго над его фитилем. Пламя должно проходить внутрь и греть только жестянку с ломом. Банка большего диаметра играет роль оболочки и удерживает тепло внутри. Сверху проем прикрывается, оставляется лишь зазор для выхода продуктов горения. Интенсивность горения регулируется.

Тигель и вспомогательное оборудование

Жестяная банка одну плавку выдержит. Дальнейшее ее использование возможно, но уже с риском быть прожженной. В таком случае расплавленный алюминий рискует попасть внутрь плиты, что чревато не только забиванием сопел горелки.

Для работы в печи, работающей на угле или сжиженном газе, да и вообще для многоразовых плавок, желательно изготовить специальную емкость – тигель. Ее делают из стали. Подойдет отрезок трубы с заваренным дном. Хороший вариант получается из обрезанного огнетушителя или малогабаритного кислородного баллона с овальным сводом. Желательно сделать боковой желоб для удобства выливания тонкой струи.

Какое дополнительное оборудование для литья алюминия может понадобиться? Пригодятся надежные пассатижи или их вариант с фиксаций зажима. В идеале тигель можно оборудовать по принципу промышленных образцов: с боковыми захватами съемного подвеса и нижним фиксированным упором для удобства его переворачивания. Нужна ложка с длинной рукоятью для снятия шлака с поверхности расплава.

Простые формы

Какие есть способы литья алюминия? Проще всего вылить расплавленный металл в металлическую форму: старую кружку, сковородку, консервную банку. После остывания болванку извлекают. Проще это сделать, если обстучать еще не остывшую форму. Если на ней были рифленые бортики или обратные углы, каркас придется разрезать. Можно вылить слегка остывшую каплю металла просто на подготовленную несгораемую поверхность. Такие способы называют открытыми.

Если есть необходимость сделать особую отливку, сначала нужно приготовить для нее форму по размеру. Чтобы металл после остывания приобрел четкие очертания, делают закрытые формы из двух или более составных частей. Одна из них является основной, а другая обычно формирует свод или боковую поверхность. В ней делают отверстия. Часто сверху над ними добавляют еще одну часть формы – воронкообразные летники для удобства.

Материал

Формы для литья алюминия в зависимости от способа можно изготавливать по разной технологии. Есть несколько простых вариантов. Для открытой заливки в простую форму часто используют просеянную землю (кремнезем). Ее укладывают слоями и трамбуют. После извлечения формирующего элемента земля держит форму и выдерживает заливку. Такой материал простой и дешевый в использовании.

Есть мастера, которые льют алюминий в песок. При замешивании используют жидкое стекло (силикатный клей). Есть информация об использовании цемента. Смесь замешивается, как ни странно, на тормозной жидкости. Разминается руками и протирается через сито, чтобы не было комков. Консистенция должна быть такая, чтобы при сжимании в кулаке формировался комок. При трамбовке песок и цемент хорошо удерживаются внутри опоки и повторяют даже мелкие детали формы заготовки.

Изготовление сложных форм

Отливки сложной конфигурации делают по другой методике. Чаще всего материалом служит гипс (алебастр). Формы без обратных углов и поднутрений могут быть разборными и состоять из двух или более частей. Долго они не прослужат, но несколько отливок вполне реально получить.

Сложный узел или декоративную объемную модель можно изготовить один раз, при этом форму придется разбивать. Есть два метода в работе. Можно изготовить восковую (парафиновую) модель, залить ее гипсом. Позже в процессе интенсивной сушки этот материал расплавится и выльется через летники.

Литье алюминия в гипсовую форму по пенопласту предполагает изготовление из этого материала макета будущей отливки. Он заливается подготовленной смесью и уже не извлекается. Расплавленный алюминий заливается поверх. Температура металла плавит пенопласт, он испаряется в процессе, а жидкий алюминий заполняет освободившееся при этом пространство.

Ошибки при литье

Изготовление форм из гипса – удобный и недорогой способ. Но в материале имеется влага. При естественной сушке она остается. При заливке расплавленного металла влага начинает интенсивно испаряться. Даже интенсивная сушка в духовке не гарантирует ее полное отсутствие. В зависимости от количества оставшейся влаги в форме отливка алюминия может иметь мелкие раковины или большие застывшие пузыри и кратеры.

Если металл был недостаточно разогрет или перед заливкой он успел остыть, алюминий плохо выливается и не заполняет объем формы. Фактически образуется капля, которая не имеет достаточной текучести. То же самое может случиться и при использовании небольшого объема металла в холодной форме. Алюминий быстро отдает тепло и не успевает растечься.

Бывалые мастера не рекомендуют погружать отливку в воду для ускорения ее остывания. В таком материале возможно нарушение внутренней структуры и появление микротрещин. Для последующей токарной обработки такие заготовки могут не подойти.

Безопасность

Технологический процесс предполагает использование открытого огня, что накладывает дополнительные ограничения. Есть смысл проверить наличие средств пожаротушения, исправность газовых приборов, вентиляцию в помещении.

Работа с расплавленным металлом – опасный технологический процесс. Все операции должны проводиться с соблюдением правил техники безопасности. Обязательны спецодежда и средства защиты органов дыхания и зрения.

Литье алюминия

В производственных цехах литье алюминия выполняется с помощью автоматических установок.

Машины разных моделей в большом ассортименте представлены в компании «ИМСТЕК».

Все оборудование от лучших Китайских и Тайваньских производителей. Отличается высокой степенью автоматизации и безупречным качеством.

Рис.1. Машина для литья алюминия DC-250V4N

Характеристики алюминия

Алюминий — пластичный легкий металл серебристого цвета. Отлично гнется, хорошо поддается штамповке, литью, металлообработке.

На воздухе быстро окисляется, образуя тонкую оксидную пленку, защищающую от коррозии.

Характерные свойства:

• малая плотность;

• высокая электропроводность;

• невысокая температура плавления, около 660°С, с точкой кипения 2500°С.

В расплавленном состоянии металл хорошо растекается, заполняя пресс-формы для литья алюминия.

Высокая пластичность позволяет раскатывать его в тончайшую фольгу, используемую для создания упаковок.

Отличные технические и эксплуатационные качества позволяют использовать алюминий в транспортном машиностроении, строительстве, электротехнике, производстве потребительских товаров разного назначения.

Технологии домашнего литья алюминия, материалы и оборудование

Благодаря относительно невысокой температуре плавления, литые детали из алюминия можно изготовить кустарным способом.

Изготовление изделий выполняется в следующем порядке:

1. Расплавленный воск или парафин заливается в емкость, имеющую параметры будущей детали и оставляется до полного затвердевания.

2. Из отлитой заготовки вырезается макет будущей детали, помещается в подготовленную опалубку и закрепляется.

3. Смесь из гипса или цемента, песка мелкой фракции и воды перемешивается до сметанообразного состояния и выливается в опалубку. При этом заготовка должна полностью накрываться раствором.

4. Форму с раствором необходимо слегка потрясти, для удаления пузырьков воздуха.

5. После набора прочности из гипсовой формы вытапливается парафин, гипс полностью высушивается.

6. Сырье плавится в специальных печах или при помощи горелок.

7. Сверху расплава снимается слой окисла, раскаленный металл заливается в готовые формы.

Для работы понадобятся:

• алюминиевый лом;

• гипсовый или цементный раствор;

• воск, пенопласт или парафин;

• емкость из чугуна или нержавеющей стали;

• печь для разогрева металла бензиновая или газовая горелка;

Чтобы подготовить необходимое для заливки количество сырья, нужно определить вес и массу будущего изделия с помощью металлического калькулятора.

Самодельные печи и способы расплавления алюминия

На производственных предприятиях и литейных цехах металл плавится в тигельных индукционных печах.

Плавка кустарным способом возможна в самодельных печах или устройствах, работающих от бензиновых или газовых горелок.

В муфельной печи имеется специальная камера, изолирующая расплавляемую заготовку от контакта с углем или продуктами горения.

Нагревательная камера может быть изготовлена из шамотного огнестойкого кирпича, глины или теплоизоляционных панелей ШПГТ-450. Для уменьшения тепловых потерь муфельную печь снаружи можно изолировать минеральной базальтовой ватой.

Нагрев в такой печи происходит от угля, газа или электричества.

Электрические печи самые популярные и эффективные. В них быстро достигается необходимая температура. Они не занимают много места и отличаются чистотой производства.

Рис.2 Самодельная электрическая муфельная печь

Принцип действия угольной печи:

1. В камеру, выложенную из шамотного кирпича, устанавливается емкость для плавки сырья.

2. Вокруг укладывается и поджигается уголь.

3. Снизу подается воздух, поддерживающий горение.

4. Дым от горения угля удаляется в оставленное в крышке отверстие или трубу.

Рис.3. Схема печи кустарного изготовления: 1. Крышка с проемом для выхода топочных газов; 2. Стенки печи из шамотного кирпича, глины или плит; 3. Тигель для алюминия; 4. Чугунная решетка; 5. Дверка для удаления золы; 6. Камера зольная; 7. Подача воздуха; 8. Угольная камера.

Небольшие заготовки, весом до 150 граммов, можно плавить при помощи газовых или бензиновых горелок, приспособив для этого разные по размеру жестяные банки.

Рис.4. Устройство для плавки с газовой горелкой

Способы создания форм для литья алюминия

Для производства изделий методом плавки нужны соответствующие пресс-формы для литья алюминия.

Они могут изготавливаться из гипса, цемента, смеси песка и жидкого стекла.

1. Открытый способ литья

Простые изделия изготавливают в открытых формах. Для этого используются приспособленные емкости в виде жестяных банок, коробок, сковородок, самодельные формы из гипса.

2. Закрытая форма

Сложные детали и узлы создаются в закрытых разъемных пресс-формах для литья алюминия. Они обычно состоят из основной детали и двух или нескольких боковых, или верхних частей. В верхней части формы делаются воронкообразные проемы для подачи металла.

Материалы для литых форм

Мастера, занимающиеся литьем алюминия, чаще всего используют гипсовый или цементный раствор для изготовления форм.

Макет детали изготавливается из воска, пенопласта или парафина.

Восковый шаблон устанавливается в коробку или ящик, выступающий в роли опалубки, фиксируется и заливается раствором из гипса.

Для изготовления формы лучше подойдет белый гипс, марки Г-7.

В процессе схватывания и сушки формы парафин или воск расплавляется и выливается. В образовавшиеся полости заливается горячий алюминий.

Если в качестве макета используется пенопласт, раскаленный алюминий заливается по пенопласту, расплавляя и вытесняя его из формы.

Типичные ошибки и советы по правильному литью

Литье из алюминия — непростой процесс, требующий выполнения сложных операций. Если вы решили, что отливка изделий вам под силу — смело беритесь за дело.

Важно трезво оценить свои возможности, запастись необходимыми материалами и прислушаться к советам профессионалов:

1. Важно разогревать расплав до нужной температуры, чтобы обеспечить хорошее растекания по форме и предотвратить образование пустот. Слишком высокая температура расплава также может повлиять на прочность готовых изделий.

2. В качестве сырья лучше использовать мягкие виды алюминиевых изделий. В твердых образцах может содержаться большой процент оксидов.

3. При заливке металла в формы из гипса, необходимо дождаться полного их высыхания. В противном случае, испаряемая влага может создавать на готовых деталях из алюминия полости и поры.

4. Не допускается закалка раскаленных отливок в холодной воде, так как при резком остывании может возникнуть внутреннее напряжение и усадка металла.

5. При устройстве печи с электрическими нагревательными элементами, необходимо предусмотреть заземление конструкции.

При выполнении последовательности и технологии работ, литье — доступный процесс создания изделий из алюминия в кустарных условиях.

Песчаная форма для литья алюминия

Песчаные литейные формы имеют широкое применение при литье отливок, как из литейных алюминиевых сплавов, так и почти из всех литейных металлов. Будем ниже рассматривать ее на примере литья алюминия.

Песчаная форма

При литье алюминия в песчаные формы главным компонентом литейной оснастки является литейная форма, которая состоит из нескольких компонентов. Песчаная литейная форма состоит из двух половинок – верхней полуформы и нижней полуформы, которые соединяются по плоскости разъема (рисунок 1 и 2).

Рисунок 1 – Разобранная песчаная литейная форма

Рисунок 1 – Разобранная песчаная литейная форма

Рисунок 2 – Песчаная литейная форма в сборе

Рисунок 2 – Песчаная литейная форма в сборе

Обе половины песчаной формы находятся внутри специальных ящиков, которые называются опоками. Верхняя полуформа находится в верхней опоке, нижняя полуформа – в нижней опоке. Верхняя и нижняя опоки также разделяются по плоскости разъема.

Литейная модель

Полость литейной формы формируют путем уплотнения – набивки – формовочной смеси – песка – вокруг литейной модели в верхней и нижней опоках. Обычно песок набивают вручную, но на крупных производствах применяют специальные машины, которые применяют давление или ударные нагрузки для равномерного уплотнения песка и делают это быстрее, чем вручную.

После того, как песок уплотнен и модель извлечена из формы, в песке верхней и нижней полуформ остаются отпечатки наружной формы модели. Внутренние поверхности отливки формируют с помощь специальных компонентов литейной оснастки – стержней.

Литейные стержни

Литейные стержни или просто стержни – это дополнительные детали песчаной литейной формы, которые предназначены для формования внутренних отверстий и каналов алюминиевой отливки. Обычно литейные стержни изготавливают также из песка. Песчаные стержни позволяют изготавливать весьма сложные внутренние детали отливки.

Стержневые знаки

Каждый литейный стержень устанавливается в песчаной форме до заливки расплавленного алюминия. Чтобы обеспечить установку стержня в строго заданном месте, на модели для него предусматривают специальные пазы – стержневые знаки. В этих пазах стержень надежно устанавливается в нужном месте.

Жеребейки

Однако даже при установке в стержневые знаки стержень может сдвигаться, например, всплывать под воздействием выталкивающих сил в расплавленном алюминии. С алюминием эти проблемы меньше, чем с другими металлами. Дело в том, что чем больше плотность расплавленного металла, тем больше эти выталкивающие силы.

Поэтому для дополнительной поддержки стержней применяют специальные приспособления – жеребейки. Жеребейки – это небольшие металлические детали, которые устанавливают между стержнем и поверхностью полости формы. Жеребейки изготавливают из металла с более высокой температурой плавления, чем у заливаемого расплава. После затвердевания жеребейки остаются внутри отливки, а лишний материал жеребеек, которые выступает за границы отливки, удаляют при ее обрубке.

Литниковая система

Кроме песчаных полостей для формирования наружных и внутренних деталей алюминиевой отливки она имеет специальную конструкцию, которая обеспечивает течение расплавленного металла с заданными параметрами.

Литниковая чаша и стояк

Расплавленный алюминий заливают в литниковую чашу, которая представляет собой расширение сверху песчаной формы. Расплавленный металл движется от дна этой чаши вниз по главному каналу, который называется стояком. Стояк соединяется с серией каналов, которые называются литниковыми ходами.

Литниковые ходы и литники

Литниковые ходы ведут расплав к полости литейной формы, которая формирует наружные и внутренние элементы отливки. В конце каждого литникового хода расположены литники, которые контролируют скорость течения металла и снижают турбулентность течения.

Прибыль – закрытая и открытая

К системе литниковых ходов часто подключают прибыли. Прибыли – это камеры, которые наполняются жидким металлом и служат дополнительным источником металла при затвердевании. При охлаждении и затвердевании объем металла уменьшается, и прибыли дают дополнительный жидкий металл для заполнения формы.

Аналогичную функцию по снижению усадки при затвердевании металла выполняет открытая прибыль. Первый металл входит в полость формы, проходит ее и входит в открытую прибыль. Это предотвращает раннее затвердевание металла в полости формы и обеспечивает источник жидкого металла для компенсации усадки.

Вентиляционные каналы

Наконец, в песчаной форме есть еще малые каналы, которые идут от полости формы наружу. Это – вентиляционные каналы, которые дают возможность газам выйти из формы наружу. Пористость песка также дает воздуху возможность выходить наружу, но дополнительные вентиляционные каналы также иногда нужны.

Расплавленный алюминий во всех каналах литейной формы – стояке, литниковых ходах и прибылях – затвердевает и образует с отливкой одно целое. После извлечения отливки из литейной формы этот «лишний» алюминий удаляют в результате операции обрубки.

Типы песчаных форм

Для изготовления литейных песчаных форм обычно применяют кварцевый песок, который смешивают с различными типами связующих материалов, которые помогают поддерживать форму литейной полости. Часто таким связующим материалом является обыкновенная глина. Поэтому эти литейные песчаные формы называют также песчано-глинистыми формами.

Применение песка в качестве формовочного материала литейных форм имеет несколько преимуществ. Во-первых, песок очень дешев. Во-вторых, он стоек к высоким температурам, что позволяет применять его для литья многих металлов с высокой температурой плавления. Подготовку песка для изготовления литейных форм ведут различными способами в зависимости от типа песчаной формы. Этих основных типов песчаных форм – четыре:

- сырая песчаная форма;

- подсушенная песчаная форма;

- сухая песчаная форма;

- химически твердеющая песчаная форма.

Сырая песчаная форма

Для изготовления сырых песчаных форм применяют формовочную смесь из песка и воды, а также глины или другого связующего материала. Типичный состав такой формовочной смеси состоит из 90% песка, 3% воды и 7% глины. Сырые песчаные формы самые дешевые и наиболее широко применяемые.

Подсушенная песчаная форма

Изготовление подсушенной формы начинают как сырой песчаной формы, к которой дополнительно добавляют специальные связующие материалы, а поверхность литейной полости высушивают с помощью горелки или паяльной лампы для повышения ее прочности. Кроме того, повышается точность размеров и качество поверхности отливки. Подсушенные песчаные формы более дорогие и трудоемкие и поэтому снижают производительность литья.

Сухая песчаная форма

В сухой песчаной форме, песок смешивают только с органическим связующим материалом. Эту литейную форму упрочняют путем запекания в печи. Готовая сухая песчаная форма обеспечивает высокую точность размеров. Недостатками являются более высокая стоимость и низкая производительность.

Химически твердеющая песчаная форма

В этой песчаной форме песок смешивается с жидкими смолами, и форма затвердевает при комнатной температуре.

Характеристики литейного песка

Качество песка, который применяется для изготовления литейных форм, сильно влияет на качество отливки. Качество песка как формовочного материала для литейных форм определяют следующие пять основных его характеристик:

- прочность;

- газопроницаемость;

- термическая стабильность;

- способность к просадке;

- повторное применение .

Прочность

Способность песка держать заданную форму.

Газопроницаемость

Способность песка пропускать сквозь себя захваченные расплавом газы, которые выделяются при затвердевании. Высокая проницаемость может снизить пористость отливки, а низкая проницаемость может дать лучшее качество поверхности. Степень газопроницаемости зависит от размера и формы песчинок.

Термическая стабильность

Способность песка сопротивляться повреждениям, например, растрескиванию, под воздействием тепла расплавленного металла.

Способность к просадке

Способность песка проседать или более плотно сжиматься в ходе затвердевания отливки. Если бы песок не проседал, то отливка не имела бы возможности свободно сокращаться в размерах внутри литейной формы, а это приводило бы к растрескиванию.

Повторное применение

Способность песка к повторному применению в следующей партии литейных форм.

О бизнесе

Привет, меня зовут Майя, просто делюсь своим опытом

Производство алюминиевых профилей

Оборудование для производства алюминиевых конструкций

Предлагаемое оборудование для производства алюминиевых конструкций используется при производстве алюминиевых окон, лестниц и стремянок, рекламных стендов, витрин, торгового оборудования, шкафов, алюминиевых перегородок, фасадов, дверей из алюминиевого профиля и множества другой продукции в производстве которой используют алюминиевых профиль.

Основными станками являются отрезной станок по алюминию, фрезерный и углообжимной станок по алюминию. Для алюминия больше рекомендуются фронтальные или пилы с нижней подачей пильного диска, так как у маятниковых со временем появляется люфт и неточность торцевания (уходит угол). У фрезерных станков надо обратить на необходимую вам ширину фрезерования. Углообжимные достаточно универсальны по характеристикам и конструкции, по этому тут лучше ориентироваться на цену.

- Пилы по алюминию

- Одноголовочный станок для резки алюминиевого профиля

Оборудование для обработки алюминиевого профиля

Маятниковая пила, диск 300мм, настольная, изменение углов в двух плоскостях, без системы охлаждения

Производство окон и дверей из алюминия существенно отличается от изготовления пвх окон:

— отличия при производстве окон начинаются с нарезки профиля на заготовки, так например профиль дверей в нижней части соединяется под прямым углом. Штапик фиксирующий стеклопакет в окне режется вместе с основным профилем и также под 90°.

— фрезеровка импоста происходит достаточно простыми дисковыми фрезами, которые чаще всего выбирают несколько уступов.

— на копировально — фрезерном станке фрезеруют фурнитурный паз, личинку под замок и другие отверстия, точность которых не сильно страшна

— для пробивки ответственных отверстий, как например отверстия для скрутки угловых соединительных сухарей чаще всего используются ручные и пневматические вырубные пресса. Они делают это очень быстро и точно.

— если планируется соединение на углоообжимном станке, то заранее покупается профиль сухаря, который впоследствие нарезается на уголки и обжимается внутри углового соединения. Такое соединение экономически более выгодно и углообжимной станок достаточно быстро окупается.

Дальнейшая сборка стандарных алюминиевых окон сходна с пвх окнами, это установка уплотнительной резины, остекление, установка фурнитуры, петель с использованием шаблонов. В случае если изготавливаются сложные ригельные конструкции, то в большинстве случаев данная конструкция полностью собирается в цеху, чтобы исключить ошибку. Впоследствие конструкция разбирается, элементы подписываются и отвозятся на непосредственный монтаж на объекте.

Как делают алюминиевый профиль

Алюминий — это один из самых востребованных металлов. Его свойства настолько хороши, что он давно широко себя зарекомендовал в различных отраслях народного хозяйства. Его долговечность, лёгкость и прочность, непроницаемость, высокая тепло- и электропроводность, устойчивость к коррозии и т.д. многих производителей заставляет задуматься, может и нам его куда-нибудь пристроить. Так вот на этом фоне в последние годы замечен существенный рост внутреннего потребления алюминия в нашей стране (а то и верно, хватит тупо гнать сырьё за бугор, по итогам 2017 года был замечен рост в этом направлении на 11 %), хочется знать, кто те герои, которые создают новую добавленную стоимость в нашем Отечестве. Именно поэтому сегодня мы с вами перемещаемся в славное село Ендовище, что в Воронежской области, где работает один из алюминиевых заводов Холдинга AL5. Эти ребята специализируются на производстве алюминиевых цилиндрических слитков и профилей для различных сфер применения.

Первым делом мы идём в Плавильно-литейный цех, где проходит производство цилиндрических гомогенизированных алюминиевых слитков различного диаметра. Из технологического оборудования здесь были замечены 2 печи плавления объемом по 10 тонн, машины для литья цилиндрических заготовок и две печи гомогенизации объемом по 20 тонн каждая.

Алюминиевый холдинг AL5 (ООО «АЛ5») был создан в 2016 году, позднее в своём составе он объединил несколько производственных площадок. Между прочим, это единственная на данный момент компания в стране, обладающая всеми стадиями переработки — от плавления до механической обработки.

Производство алюминиевого профиля

Сейчас в состав «АL5 Завод» входят ростовские алюминиевые предприятия в Белой Калитве (бывшие «Аэроалюминий» и «Энергоалюминий»), которые объеденены под флагом «AL5 Юг», производственная площадка в подмосковном Павловском Посаде (ООО «Международная алюминиевая компания) и наш сегодняшний герой воронежский завод (ООО «АВА-Трейд). На сегодняшний день компания выпускает более 10 000 видов различных алюминиевых профилей для самых разных отраслей. Самыми крупными потребителями являются строители, металлотрейдеры, производители мебели, окон-дверей, лестниц, теплиц и т.д. Если посмотреть портфолио проектов, где был использован их продукт (олимпийские объекты в Сочи, Морской порт, там же, отель Marriott в Москве, элементы тормозной системы для Сапсанов и т. д., и, представляете, даже создание подарочной коробки и формы для отливки поликарбонатного прототипа медалей зимних Олимпийских игр в Сочи тоже их работа), то можно однозначно сказать — они знают своё дело на отлично.

Приходящее сюда сырье сортируется и далее прессуется в брикеты. На следующей стадии наш подготовленный алюминий попадает в печи плавления.Температура плавления алюминия в таких печах составляет 717 С.

Так, для справки, между прочим, Россия занимает второе место в мире, после Китая, по производству алюминия. За нами — Канада, Индия и Объединённые Арабские Эмираты. А вот крупнейший производитель этого легкого, прочного и пластичного металла, следы которого можно встретить практически везде, от электрической лампочки до реактивного самолета или ракеты, имеют именно российские корни — это Объединённая компания «РУСАЛ». Её заводы и представительства находятся в 19 странах на пяти континентах. Она производит около 6 % всего алюминия в мире. Самым же крупным заводом в отрасли является Братский алюминиевый завод (моя мечта — на него попасть). В год он готов производить более 1 миллиона тонн алюминия, а это примерно 30% всего российского алюминия и 4% мирового.

Кстати, один такой слиточек весит примерно 29 кг.

Свеженькие цилиндрические заготовки выходят из машины для их литья. Здесь получают такие слитки диаметром 127 мм, 145 мм, 152 мм, 178 мм, 203 мм и 228 мм. Полученные алюминиевые болванки далее отправляются на торцовку, гомогенизацию (процесс, нацеленный на придание заготовке однородности свойств) и т.д. Кстати, сейчас активно проходят работы по увеличению плавильно-литейного производства, подготавливается дополнительная площадка и скоро начнётся монтаж нового оборудования. Это позволит ещё нарастить объёмы производства до 4,5 тыс. тонн алюминиевых цилиндрических слитков в месяц.

А это уже другой цех — Прессовый. Именно здесь наступает следующая важная стадия — экструзия.

Экструзия — это такой технологический процесс, целью которого является продавливание металла через специальные пресса, в результате которого получаются изделия с поперечным сечением нужной формы.

Всего на заводе 4 экструзионных линии, а пресса тут трудятся мощностью от 1 000 тонн-сил до 4 000 тонн-сил.

Матрицы для изготовления нужного профиля.

Далее проходит резка профилей по длине. После чего получившийся алюминиевый профиль закаливается. Эта операция нужна для упрочнения изделий.

Потом окраска (тут установлена линия полимерно-порошковой окраски Microbо XL производительностью примерно 6 000 тонн в год), упаковка и на склад в ожидании нетерпеливого покупателя. А да, чуть не забыл, у них же ещё есть участок анодирования, где установлена линия анодирования MONTI, производительностью 4 000 тонн в год, но её я уже не успел посмотреть, нужно было дальше в путь…

Важно отметить, что на всех стадиях производства за всем смотрят в оба глаза, ведь по качеству готовой продукции мы уже не конкурируем сами собой, цель — иностранных партнеров оставить позади в этой конкурентной гонке.

Большое спасибо Алюминиевому холдингу AL5 за тёплый приём и отдельный респект Алюминиевой Ассоциации за организацию такой интересной и познавательной поездки!

Ваш Промблогер №1 Игорь (ZAVODFOTO)! Подписывайтесь на мой канал, я Вам ещё много чего интересного покажу: https://zen.yandex.ru/zavodfoto

Р. S. Уважаемые собственники и акционеры, представители пресс-служб компаний, отделы маркетинга и другие заинтересованные лица, если на Вашем предприятие есть, что показать — "Как это делается и почему именно так!", мы всегда рады принять участие. Не стесняйтесь, пишите нам сами akciirosta@yandex.ru и расскажите о себе, пригласив нас к ВАМ в гости. Берите пример с лидеров!

Я уже лично посетил более 350 предприятий, а вот и мои репортажи оттуда. Только вопрос, почему до сих пор нет вас в этом списке?

Почему наша промышленность самая лучшая в мире: http://zavodfoto.livejournal.com/4701859.html

Я всегда рад новым друзьям, добавляйтесь и читайте меня в:

LiveJournal / Instagram / Facebook / ВК / Одноклассники / twitter / Golos.io / Telegram / Яндекс.Дзен /

Комплекты станков для окон из алюминия

Спектр применения алюминиевого профиля в строительстве, машиностроении и производстве товаров массового потребления чрезвычайно разнообразен. Трудно назвать более универсальный компонент в производстве фасадов зданий, ПВХ-конструкций, транспорта, рекламного и торгового оборудования, изготовлении мебели, декораций, жалюзи, архитектурных решений, дизайна помещений и много другого. Исходя из этого, очевидным является стабильно высокий спрос на алюминиевый профиль.

Виды алюминиевого профиля

Можно выделить два основных способа изготовления алюминиевого профиля: стандартного исполнения и по чертежам заказчика.

К примеру, стандартными профилями называют:

- уголок;

- полоса алюминиевая;

- труба круглая;

- труба прямоугольная;

- тавровый профиль;

- швеллер и пр.

Изготовление по чертежу заказчика позволяет получить профиль любой конфигурации, которая не будет противоречить технологическим возможностям оборудования.

Производство и продажа алюминиевого профиля как бизнес

Для этого необходимо иметь в распоряжении специалистов, которые будут в состоянии разработать и изготовить соответствующую технологическую оснастку.

Технология производства

Наиболее распространенной технологией производства алюминиевых профилей является экструзия (продавливание материала через заданное отверстие). Основными этапами производства алюминиевого профиля являются:

- Прогревание прессового оборудования и слитков (заготовок) в газовой печи.

- Прессование профиля.

- Резка и процесс старения готовых изделий.

В случае нарушения технологии изготовления сплава, могут возникнуть дефекты в виде пузырей, а наличие в слитке шлака может стать причиной появления рисок. Поэтому, во избежание бракованной продукции, необходимо вести технический надзор над процессом производства на всех стадиях.

Необходимое оборудование

Оборудование для изготовления алюминиевого профиля можно условно разделить на оборудование литейного и прессового цикла.

Составляющие литейного цикла:

- газовая печь для плавки алюминия (стоимость от 12800 €);

- поворотный отражательный миксер (от 11400 €);

- разливочный стол (от 8900 €).

Прессовый цикл включает:

- печь, предназначенную для нагревания заготовок (от 5700 €);

- пилу для разрезания заготовок горячим методом (от 3500 €);

- линию для подачи заготовок в пресс (от 4300 €);

- пресс (от 14600 €);

- линию послепрессовой выделки профиля (от 6150 €);

- печь для отжига готовых изделий (от 3800 €).

Кроме прочего, производство должно быть оборудовано измерительными приборами и контрольными инструментами для мониторинга каждой стадии.

Организация производства

Для организации бизнеса по производству алюминиевого профиля необходимы инвестиции в размере от 100 тыс. Евро. В эту сумму входят затраты на покупку оборудования, сырье, ремонт и прочие расходы.

Производственное помещение должно быть обязательно оборудовано подъемно-транспортными механизмами (кран-балками и т.п.). Количество работающего персонала – не менее 5-ти человек (начальник производства, технолог, оператор и пара мастеров).

Производство алюминиевого профиля – достаточно затратный вид бизнеса (по всем видам расходов) и достаточно сложный с точки зрения технологии. Однако повышенный и, главное, стабильный спрос на данные изделия, низкий уровень конкуренции гарантирует достаточно быструю окупаемость (при 50-процентной загрузке производства, срок окупаемости составляет 12-18 месяцев).

Литейные формы для алюминия

.jpg)

Алюминий, благодаря своей дешевизне, доступности и отличным качествам, пользуется популярностью и применяется для производства различных изделий. Один из основных способов получения нужных деталей из алюминия, это литьё под давлением, оно экономически выгодно и экологически безопасно. Процесс литья происходит в пресс-формах, с помощью специальных литьевых машин и различного вспомогательного оборудования. В течении небольшого промежутка времени можно изготовить множество отливок, используя лишь одну литьевую форму, что недоступно при использовании других способов, литье алюминия под давлением является оптимальным методом серийного производства деталей. Высокая производительность данной технологии позволит Вам выполнить различные многочисленные заказы Ваших клиентов и партнёров, удовлетворить их потребности и принести Вам прибыль.

Применение

Применяя способ литья алюминия под давлением можно получать изделия разнообразной формы и конфигурации, различной массы – от нескольких грамм, до десятков килограмм, со стенками толщиной до 0,5 мм с точностью геометрических размеров до 0,1 мм и зачастую не требующие последующей механической обработки, с хорошим качеством поверхности и достаточными эстетическими показателями.

Наши партнёры в Китае имеют огромный опыт в изготовлении пресс-форм для литья алюминия под давлением и форм для изготовления закладных элементов. Благодаря долгосрочной совместной работе, компетентности и постоянной ориентации на клиента, мы стали одними из лидеров на рынке производства и поставки оборудования для литья пластмасс в России. В связи с целенаправленным поступательным развитием нашей Компании, мы решили расширить спектр предложений и производить формы для литья алюминия, уверены, что совместно с вами и нашими партнёрами в Китае, мы сможем уменьшить издержки в производстве продукции и поможем вам получить прибыль.

Описание форм

Предлагаем вашему вниманию описание нескольких форм для литья алюминия под давлением изготовленных нашими партнёрами в Китае.

1) Пресс-форма «Крепёж»

Двухместная пресс-форма, разработана для литья изделий с габаритными размерами 114х200х92мм. Габариты литьевой формы:400х450х461мм. Материал отливаемых деталей – алюминий. Впрыск в формующие полости выполнен с помощью щелевых литников. Литьевая форма в своей конструкции имеет дополнительные полости для достижения полной и качественной заливки изделий. Выталкивание отливок осуществляется при помощи круглых толкателей диаметром от 6 до 8 мм.

.jpg)

2) Пресс-форма «Крепёж изогнутый»

Двухместная пресс-форма, разработана для литья изделий с габаритными размерами 56х188х123мм. Габариты литьевой формы: 425х440х459мм. Материал отливаемых деталей – алюминий. Впрыск в формующие полости выполнен с помощью щелевых литников. Литьевая форма в своей конструкции имеет дополнительные полости для достижения полной и качественной заливки изделий. Выталкивание отливок осуществляется при помощи круглых толкателей диаметром от 4 до 8 мм.

3) Пресс-форма «Корпус»

Одноместная пресс-форма, разработана для литья изделий с габаритными размерами 156х203х40мм. Габариты литьевой формы: 430х390х350мм. Материал отливаемых деталей – алюминий. Впрыск в формующую полость выполнен с помощью щелевого литника. Литьевая форма в своей конструкции имеет дополнительные полости для достижения полной и качественной заливки изделий. В форме имеется ползун для оформления поднутрения на изделии. Выталкивание отливки осуществляется при помощи круглых толкателей диаметром 8 мм.

4) Пресс-форма «Крепление»

Одноместная пресс-форма, разработана для литья изделия с габаритными размерами 286х467х74мм. Габариты литьевой формы: 610х730х490мм. Материал отливаемых деталей – алюминий. Впрыск в формующую полость выполнен с помощью щелевого литника. Литьевая форма в своей конструкции имеет дополнительные полости для достижения полной и качественной заливки изделий. В форме имеются два ползуна для оформления поднутрений на изделии. Выталкивание отливки осуществляется при помощи круглых толкателей диаметром от 5 до 8 мм.

5) Пресс-форма «Планка для крепления»

Двухместная пресс-форма, разработана для литья изделий с габаритными размерами 102х243х178мм. Габариты литьевой формы: 490х480х566мм. Материал отливаемых деталей – алюминий. Впрыск в формующие полости выполнен с помощью щелевых литников. Литьевая форма в своей конструкции имеет дополнительные полости для достижения полной и качественной заливки изделий. Изделие имеет длинные ребра с отверстиями, чтобы их исполнить, в форме предусмотрены косые толкатели. Выталкивание отливок осуществляется при помощи круглых толкателей диаметром от 5 до 8 мм.

Мы не оставим вас одних на этапе изготовления форм для литья алюминия, мы готовы оказать вам всяческую помощь в подборе, закупке и поставке высокотехнологичного оборудования для литья алюминия. Мы готовы проконсультировать вас по различным вопросам литья алюминия, что позволит Вам производить продукцию по самым высоким стандартам качества.

Мы предлагаем вам два варианта сотрудничества:

1. Заказать у нас пресс-форму "под ключ". В этом случае мы несем перед вами полную ответственность за сроки поставки и качество пресс-формы.

2. Самому разместить заказ на заводе-изготовителе и поручить нам контроль проектирования, изготовления, приемку или доставку вашей формы. Совместно с Вашим менеджером определите для нас оптимальную роль в процессе поставки пресс-формы.

Пришлите нам запрос на пресс-форму с любой информацией, которой вы сейчас располагаете, и мы поможем вам сделать следующий шаг к началу выпуска новых изделий методом литья алюминия под давлением.

В детстве многие пробовали плавить свинец. Материал можно было найти в отработанных аккумуляторах. Он быстро плавился в костре и хорошо выливался в простые формы. Литье алюминия в домашних условиях также возможно. Этот металл более практичен и представляет определенный интерес для самобытных мастеров. Однако для литья необходимо обеспечить в два раза большую температуру, и пламени костра для этого будет недостаточно.

Алюминий: характеристики

Этот металл до открытия и внедрения доступного способа промышленного получения считался драгоценным. На определенном историческом этапе он был дороже золота. Его свойства могли быть использованы во многих отраслях. Алюминий – легкий и пластичный материал. Он поддается штамповке, гнется, хорошо льется в сложные формы, особенно под давлением. Температура его плавления составляет 660 °C, ее можно достигать и без промышленного оборудования. А значит, литье алюминия в домашних условиях вполне возможно.

Кому это пригодится? Алюминий – материал проверенный. Из него изготавливали и посуду, и детали для авиационной и космической промышленности. Отливки, обладающие хорошей теплопроводностью, коррозионной стойкостью и приемлемой прочностью, ценят любители мастерить. Материал подойдет для изготовления сувениров, декоративных элементов утвари, для ремонта или восстановления деталей и узлов в технике.

Литье алюминия в домашних условиях

Достичь температуры плавления без использования промышленных технологий можно различными способами. В старину кузнецы ковали сталь и разогревали ее энергией сжигаемого угля. Это первый вариант, но для его реализации понадобится печь с принудительной подачей воздуха.

Второй вариант – использование природного, или сжиженного газа. Процесс можно организовать в самодельной печи. Есть и другая возможность, если объемы плавки незначительны. В этом случае можно использовать бытовую газовую плиту.

Литье алюминия в домашних условиях также можно организовать, если в хозяйстве имеется ацетиленовый генератор и резак. Подойдет и вариант с электрической муфельной печью. Такое оборудование уже можно отнести к промышленному. Но если нет желания изготавливать печь, его вполне реально взять напрокат и заказать услугу оператора.

Технологический процесс

В принципе, должна моделироваться ситуация промышленного литья с оговоркой на домашние условия. В любом случае необходимо подготовить сырье. Лом алюминия очищают от грязи, сторонних примесей, всевозможных наполнителей. Крупные части измельчают до нужного размера.

Технология литья алюминия состоит из нескольких этапов. Подготовленный лом плавят выбранным способом. При достижении текучей фазы с поверхности расплава снимается шлак. На завершающей фазе форма заполняется жидким металлом. Одноразовая форма разбивается после остывания.

Предварительно нужно определиться, что предстоит отлить. Даже если это пробная попытка плавки, есть смысл подготовить хоть какую-то форму. А вдруг удастся достичь нужной температуры? Интересно же увидеть результат плавки и оценить результаты: внешний вид, пористость, чистоту. Любой опыт, даже неудачный, пойдет на пользу.

Условия и необходимое оборудование

При плавке вторичного сырья обгорает покрытие, выделяются испарения, есть задымленность. Работать в условиях закрытого помещения без интенсивно функционирующей вытяжки проблематично. Лучший вариант – открытое пространство.

Даже в этом случае будет полезен дополнительный источник вентиляции. Формовочное литье алюминия в пенопласт сопровождается интенсивным выделением продуктов горения. Вентилятор с боковым обдувом рабочего места будет удалять едкий дым, что обеспечит нормальные условия для литья.

Оборудованное и хорошо продуманное в организационном плане рабочее место также важно. Желательно иметь в качестве основы на столе листовой металл или другую поверхность, не поддающуюся воздействию высокой температуры расплавленного алюминия. Вероятность брызг и пролива жидкой массы высока. Помня это, следует задуматься о необходимости проведения работ в условиях жилого помещения.

Самодельная печь для плавки

Проще всего взять несколько огнеупорных кирпичей и выложить из них очаг. Это удобно делать в подходящей металлической емкости (старая кастрюля), которая будет использована в качестве каркаса. Сбоку делается отверстие для подведения патрубка подачи воздуха. Можно приспособить подходящий по диаметру отрезок металлической трубы. К нему подключают шланг пылесоса, фен или другое подающее воздух устройство.

Внутрь закладывается древесный (каменный) уголь. Разжигается огонь, включается подача воздуха. Сосуд, где будет плавиться алюминий, устанавливается внутрь печи. С боков он также обкладывается углем. Желательно на печь сделать крышку, чтобы тепло не уходило напрасно, а оставить лишь отверстие для отвода дыма.

В идеале топливник делают цельным с овальным сводом. Используют специальные смеси для кладки жаропрочного кирпича и футеровки печей. Такую конструкцию вполне можно соорудить из старого ведра. Внутренний свод формируют, используя пластмассовые цветочные горшки подходящего размера. Внутрь массы для армирования можно вмуровать металлическую сетку. После застывания смеси получится добротная печь, способная выдержать не одну плавку.

Использование кухонной плиты

Штучное литье из алюминия можно организовать без изготовления специальной печи. Необходимая температура достигается с использованием бытового газа. Сам процесс плавки занимает около получаса, если объем алюминия не превышает 100-150 грамм.

В качестве емкости используют жестяную банку из-под сгущенки, например. В нее засыпают очищенный и измельченный лом алюминия. Но расплавить его, поставив жестяную банку на решетку над горелкой, не получится – не хватит температуры. Чтобы уменьшить потери тепловой энергии, изобретатели придумали хитрую конструкцию.

Банка с сырьем для плавки помещается внутрь другой жестянки и устанавливается на распорках таким образом, чтобы снизу до дна и с боков до стенок был зазор 5-10 мм. Вторая банка, соответственно, должна быть большего диаметра. В ней снизу проделывается отверстие (диаметром 3-4 см) для подвода струи пламени. Рассекатель с горелки газовой плиты снимается.

Поджигается пламя. Конструкция устанавливается строго над его фитилем. Пламя должно проходить внутрь и греть только жестянку с ломом. Банка большего диаметра играет роль оболочки и удерживает тепло внутри. Сверху проем прикрывается, оставляется лишь зазор для выхода продуктов горения. Интенсивность горения регулируется.

Тигель и вспомогательное оборудование

Жестяная банка одну плавку выдержит. Дальнейшее ее использование возможно, но уже с риском быть прожженной. В таком случае расплавленный алюминий рискует попасть внутрь плиты, что чревато не только забиванием сопел горелки.

Для работы в печи, работающей на угле или сжиженном газе, да и вообще для многоразовых плавок, желательно изготовить специальную емкость – тигель. Ее делают из стали. Подойдет отрезок трубы с заваренным дном. Хороший вариант получается из обрезанного огнетушителя или малогабаритного кислородного баллона с овальным сводом. Желательно сделать боковой желоб для удобства выливания тонкой струи.

Какое дополнительное оборудование для литья алюминия может понадобиться? Пригодятся надежные пассатижи или их вариант с фиксаций зажима. В идеале тигель можно оборудовать по принципу промышленных образцов: с боковыми захватами съемного подвеса и нижним фиксированным упором для удобства его переворачивания. Нужна ложка с длинной рукоятью для снятия шлака с поверхности расплава.

Простые формы

Какие есть способы литья алюминия? Проще всего вылить расплавленный металл в металлическую форму: старую кружку, сковородку, консервную банку. После остывания болванку извлекают. Проще это сделать, если обстучать еще не остывшую форму. Если на ней были рифленые бортики или обратные углы, каркас придется разрезать. Можно вылить слегка остывшую каплю металла просто на подготовленную несгораемую поверхность. Такие способы называют открытыми.

Если есть необходимость сделать особую отливку, сначала нужно приготовить для нее форму по размеру. Чтобы металл после остывания приобрел четкие очертания, делают закрытые формы из двух или более составных частей. Одна из них является основной, а другая обычно формирует свод или боковую поверхность. В ней делают отверстия. Часто сверху над ними добавляют еще одну часть формы – воронкообразные летники для удобства.

Материал

Формы для литья алюминия в зависимости от способа можно изготавливать по разной технологии. Есть несколько простых вариантов. Для открытой заливки в простую форму часто используют просеянную землю (кремнезем). Ее укладывают слоями и трамбуют. После извлечения формирующего элемента земля держит форму и выдерживает заливку. Такой материал простой и дешевый в использовании.

Есть мастера, которые льют алюминий в песок. При замешивании используют жидкое стекло (силикатный клей). Есть информация об использовании цемента. Смесь замешивается, как ни странно, на тормозной жидкости. Разминается руками и протирается через сито, чтобы не было комков. Консистенция должна быть такая, чтобы при сжимании в кулаке формировался комок. При трамбовке песок и цемент хорошо удерживаются внутри опоки и повторяют даже мелкие детали формы заготовки.

Изготовление сложных форм

Отливки сложной конфигурации делают по другой методике. Чаще всего материалом служит гипс (алебастр). Формы без обратных углов и поднутрений могут быть разборными и состоять из двух или более частей. Долго они не прослужат, но несколько отливок вполне реально получить.

Сложный узел или декоративную объемную модель можно изготовить один раз, при этом форму придется разбивать. Есть два метода в работе. Можно изготовить восковую (парафиновую) модель, залить ее гипсом. Позже в процессе интенсивной сушки этот материал расплавится и выльется через летники.

Литье алюминия в гипсовую форму по пенопласту предполагает изготовление из этого материала макета будущей отливки. Он заливается подготовленной смесью и уже не извлекается. Расплавленный алюминий заливается поверх. Температура металла плавит пенопласт, он испаряется в процессе, а жидкий алюминий заполняет освободившееся при этом пространство.

Ошибки при литье

Изготовление форм из гипса – удобный и недорогой способ. Но в материале имеется влага. При естественной сушке она остается. При заливке расплавленного металла влага начинает интенсивно испаряться. Даже интенсивная сушка в духовке не гарантирует ее полное отсутствие. В зависимости от количества оставшейся влаги в форме отливка алюминия может иметь мелкие раковины или большие застывшие пузыри и кратеры.

Если металл был недостаточно разогрет или перед заливкой он успел остыть, алюминий плохо выливается и не заполняет объем формы. Фактически образуется капля, которая не имеет достаточной текучести. То же самое может случиться и при использовании небольшого объема металла в холодной форме. Алюминий быстро отдает тепло и не успевает растечься.

Бывалые мастера не рекомендуют погружать отливку в воду для ускорения ее остывания. В таком материале возможно нарушение внутренней структуры и появление микротрещин. Для последующей токарной обработки такие заготовки могут не подойти.

Безопасность

Технологический процесс предполагает использование открытого огня, что накладывает дополнительные ограничения. Есть смысл проверить наличие средств пожаротушения, исправность газовых приборов, вентиляцию в помещении.

Работа с расплавленным металлом – опасный технологический процесс. Все операции должны проводиться с соблюдением правил техники безопасности. Обязательны спецодежда и средства защиты органов дыхания и зрения.

Есть несколько способов литья алюминия в промышленных условиях. Но если плавка планируется в бытовых условиях, то технология литья под давлением вряд ли подойдёт. Наиболее подходящий вариант-заливка расплавленного металла в самодельную форму. Об этой технологии и пойдёт речь. Однако перед тем как узнать нюансы литья, необходимо разобраться с некоторыми характеристиками алюминия.

Есть несколько способов литья алюминия в промышленных условиях. Но если плавка планируется в бытовых условиях, то технология литья под давлением вряд ли подойдёт. Наиболее подходящий вариант-заливка расплавленного металла в самодельную форму. Об этой технологии и пойдёт речь. Однако перед тем как узнать нюансы литья, необходимо разобраться с некоторыми характеристиками алюминия.

Характеристики алюминия

Необязательно знать все характеристики алюминия, но чтобы знать, как расплавить алюминий в домашних условиях, необходимо иметь в виду некоторые особенности, исключающие технологические ошибки. Кроме того, при работе необходимо соблюдать повышенную осторожность, в связи с высокой травмоопасностью процесса отливки.