Содержание

Сварка трубопроводов из полимерных материалов

Трубы из полимерных материалов активно заменяют привычный металл при монтаже или ремонте бытовых коммуникаций. Трубопроводы из полиэтиленовых труб используют при устройстве отопления, канализации, водопровода, в централизованном строительстве и в частном секторе. Сварка полиэтиленовой трубы – это самый надежный способ соединения, который применяется для строительства коммуникаций, эксплуатирующихся под давлением.

Особенности монтажа труб из полиэтилена

Монтаж трубопроводов из полиэтилена осуществляют с использованием сварки или фитингов. Только в одном случае соединения получаются разборными — при сборке на обжимных фитингах. Их прочность достаточна, чтобы выдерживать нагрузки индивидуального водяного отопления, но не рассчитана на промышленное давление или гидроудары центрального водоснабжения.

Сварные соединения полиэтиленовых труб обладают большей прочностью, однако монтаж требует специального оборудования и некоторых навыков.

Способы сварки полиэтиленовых труб

Сварные соединения на полиэтиленовых трубопроводах можно получить несколькими способами:

- Раструбный метод с использованием фитингов.

- Сварка встык. Требуется специальное оборудование. Метод является наиболее применяемым при монтаже полиэтиленовых труб диаметром более 110 мм.

- Сварка экструдером. Удобно использовать для изменения направления трубопровода без дополнительных фитингов.

- Электросварка с использованием специальных фитингов.

Все перечисленные способы сварки полиэтиленовой трубы основаны на молекулярной диффузии (взаимное проникновение, смешивание) полимера при нагревании его до температуры плавления. Отсюда название методов – диффузионные.

Обратите внимание! Для качественного соединения требуются детали из одного производителя! Только это может гарантировать полную идентичность соединяемых полимеров.

Раструбный метод

Выполняется раструбная сварка полиэтиленовых труб с использованием специальных соединительных фитингов.

Инструменты для сварочных работ:

- труборез;

- фаскосниматель;

- калибратор;

- сварочный аппарат с регулируемым нагревом для полимерных материалов;

- набор соответствующих насадок для нагревания трубы и фитинга.

Обратите внимание! Если работы проводят при минусовой температуре, то время нагрева соединяемых элементов увеличивают на 1-2 секунды от норматива.

Сварка в раструб выполняется следующим образом:

- Трубу нарезают на необходимые сегменты.

- Край, который планируют соединять, обрабатывают фаскоснимателем до получения непрерывной стружки, равной по длине двум окружностям.

- Калибруют до получения идеальной окружности.

- Протирают детали и обезжиривают.

- Закрепляют сварочный аппарат на устойчивую подставку и нагревают. Температуру регулируют при помощи штрих кода фитинга. Если аппарат не оснащен подобной функцией, то температуру нагрева выставляют в 210 градусов. Когда сварочник нагреется до заданной температуры, на нем загорится индикатор.

- Одновременно на насадки электросварочного аппарата надевают трубу, соединительную муфту и нагревают.

- Снимают разогретые детали и соединяют физическим усилием.

- Фиксируют неподвижно до остывания.

Обратите внимание! Сварочное соединение враструб для полиэтиленовых материалов используют на трубопроводах с небольшим диаметром и толщиной стенки до 5 мм.

Этот метод в частном строительстве не находит большого распространения, так как затратен, требует специального оборудования. Соединение на пресс-фитингах проще и достаточно надежно для индивидуальных водопроводных или отопительных коммуникаций.

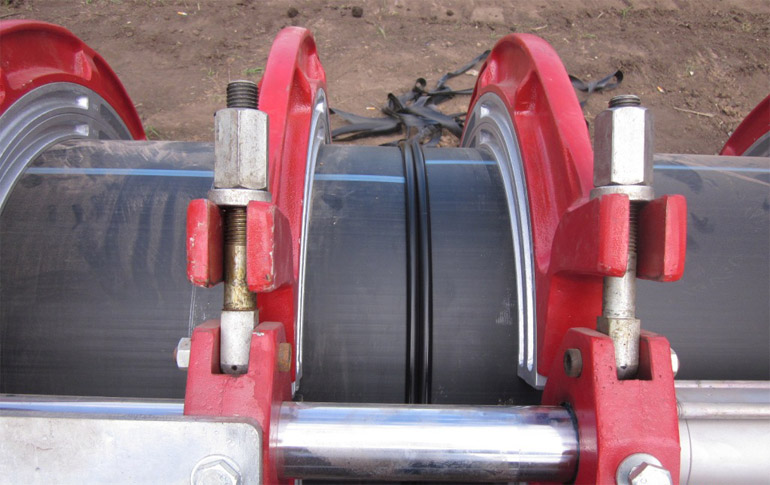

Сварка встык

Соединение встык проводят для деталей, толщина стенки которых более 5 мм Работы проводят чаще всего на магистральных трубопроводах. Оборудование для такой сварки кардинально отличается от сварки в раструб.

Для сварочных соединений методом «встык» потребуется следующее оборудование:

- Центратор – устройство для неподвижного, соосного закрепления соединяемых концов труб. Имеет два неподвижных и два передвигающихся зажима.

- Торцеватель – инструмент для обработки среза. Подготовленные срезы должны соприкасаться друг с другом полностью. Допустимый зазор составляет не более 0,5 мм, для трубопроводов большого диаметра это расстояние допустимо увеличить до 0,7 мм. Если зазор при примерке больше, то трубы вновь следует обработать.

- Сварочный аппарат для торцевой сварки. Он представляет собой нагревательную пластину, покрытую тефлоном.

- Специальный привод, который сближает и соединяет оплавленные концы трубопровода. Есть гидравлические или механические разновидности.

- Редукционные вкладыши, которые противодействуют деформации мягкой полиэтиленовой трубы.

- Блок управления, если процесс автоматизирован.

Сварку проводят в автоматическом режиме. Алгоритм операций следующий:

- концы трубопровода закрепляют в центровочной станине;

- снимают фаску и зачищают (операция выполняется одновременно);

- соединяемые концы одновременно нагревают специальным сварочным «зеркалом», глубина расплавления материала около 2 мм;

- удерживают под давлением до остывания.

В результате манипуляций должно получиться герметичное соединение с внешним наплавленным валом.

Обратите внимание! Отход от технологии грозит перегревом материала и образованием внутреннего наплыва. Это уменьшает проходимость трубопровода и считается браком в работе.

Сварка встык является недорогой (при наличии собственного оборудования) и повсеместно используется при монтаже централизованных магистралей. Для прокладки индивидуальных коммуникаций оборудование можно взять напрокат.

Сварка экструдером

Сварка с использованием экструдера (специальный инструмент для расплавления гранулированного полимера) применяется в промышленном строительстве для монтажа криволинейных трубопроводов. Это удешевляет работы, поскольку не требует соединительных фитингов.

Соединение полиэтиленовых труб экструдером схематично выглядит так:

- Трубы обрезают под необходимым углом, очищают от стружки и заусенец.

- Ветошью стирают грязь с места среза, обезжиривают раствором на спиртовой основе.

- Вручную сводят срезы встык и фиксируют в необходимом положении точечной сваркой – прихватывают.

- Тщательно проваривают шов экструдером.

Обратите внимание! Экструдер расплавляет органический полимер, что в результате может выглядеть не слишком аккуратно. Не следует трогать мягкую пластмассу руками. Следует дать ей остыть, после чего можно ножом и наждачной бумагой зачистить полученный шов.

Сварка электросварными фитингами

Монтаж при помощи электросварных фитингов требует закупки дорогостоящих комплектующих. Для работы потребуется особый сварочный аппарат без нагревающегося сегмента.

Электросварные фитинги – это детали для соединения труб из полимерных материалов, внутрь которых вмонтированы нагревательные элементы для расплавления внешней части трубы и внутренней части фитинга. Результатом является сплавление составляющих в одно целое. Для подключения к сварочному аппарату на детали есть готовые контакты.

По технологии выполнения работ монтаж трубопровода на электросварных фитингах является самым простым. Достаточно вставить концы соединяемых труб в фитинг и подсоединить его к сварочному аппарату. Процесс нагрева, расплавления материала трубы и муфты является автоматическим. Для этого на каждой детали имеется особый штрих код с информацией о температуре и времени нагрева.

Недостаток у этого метода соединения полиэтиленовых труб один – его дороговизна.

Рекомендации для проведения качественной сварки

Для того чтобы качественно сварить полиэтиленовый трубопровод недостаточно хорошего оборудования и навыков работы с полимерами. Ошибки могут быть уже на этапе закупки материалов.

Для качественной сварки полиэтиленового трубопровода следует придерживаться следующих правил:

- Трубы, фитинги следует приобретать от одного производителя. Лучше если это будут заводские материалы уже известных производителей. Расхождение в производителе чревато несовпадением диаметров труб, неоднородностью органического полимера. Несмотря на то, что полиэтилен получают одинаковыми способами, разнородность материала может быть даже у разных партий одного производителя.

- Трубы и фитинги от разных брендов могут иметь расхождение во времени нагрева. Перегрев одного из элементов оплавит деталь и сделает соединение бракованным.

- Чистота при проведении работ очень важна. Попадание в место сварочного стыка пыли, взвешенных частиц, песка или следов масляных элементов сделает соединение неспособным выносить нагрузки.

- Обязательно соблюдение полной неподвижности свариваемых деталей до их полного остывания.

Технология сварки полипропиленовых труб своими руками: обзор способов и нюансов

Хотите отремонтировать или заменить коммуникации, выполненные из полимерных труб? Согласитесь, что совсем неплохо сэкономить на вызове мастера, выполнив сборку нового трубопровода самостоятельно. Но вы не знаете, как можно соединить отдельные элементы системы между собой и что для этого понадобится.

В представленной нами статье подробно описана технология сварки полипропиленовых труб – своими руками соединить их сможет любой начинающий сантехник. Мы расскажем, что нужно учитывать, как пользоваться паяльником для состыковки пластиковых элементов. Подскажем, в каких случаях применяются другие методы.

В помощь начинающему мастеру мы подобрали подробные видеролики, демонстрирующие пошаговый процесс выполнения сварки полипропилена, и фото-иллюстрации.

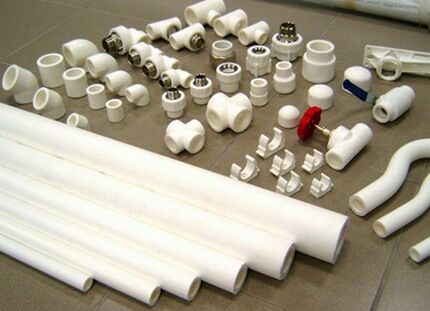

Трубы и вспомогательные элементы для сборки

Одним из неоспоримых достоинств полимерных труб является простота сборки.

Монтаж элементов можно производить практически везде: прокладывать открытым способом на стенах либо размещать скрыто под полом.

Полимерные трубы выпускаются диаметрами от 20 до 110 мм. Для бытовых целей чаще всего используются изделия размером 20/25/32/40 мм. Область из применения определяет показатель номинального давления материала.

В маркировочной надписи он обозначается буквами «PN»:

- PN 10 – выбирают для обустройства холодного водоснабжения.

- PN 16 – используют для холодной воды, но с более высоким напором, а также при обустройстве системы «теплый пол».

- PN 20 – изделия, единственным ограничителем которых является температурный режим транспортируемой через них жидкостей. Он не должен превышать отметки в 75 °С.

- PN 25 – универсальные изделия, применяемые для обустройства как «холодных», так и «горячих» систем, температура которых достигает отметки в 90 °С.

В продаже можно встретить полимерные изделия, оборудованные дополнительным армированием.

Главной особенностью полимерных труб является невозможность их изгиба.

Поэтому все изменения траектории прокладываемой магистрали осуществляются только из прямых участков, соединенных между собой вспомогательными фурнитурными элементами:

- крестовины – для возможности ответвления основного потока;

- тройники – размножители потоков;

- муфты – для соединения труб на прямом участке;

- отводы – для изменений направления трубопровода.

Фитинги могут быть оснащены вплавленной металлической резьбой, которая дает возможность соединять полимерный трубопровод с металлическими элементами.

При выборе вспомогательных элементов следует брать за основу два параметра: внутреннее сечение изделий и толщину их стенок. Эти параметры должны соответствовать техническим характеристикам используемых полипропиленовых труб.

Способы соединения полимерных труб

При состыковке труб, выполненных из полимерных материалов, в зависимости от условий монтажа применяют один из двух способов:

- Пайка – предполагает разогрев и состыковку расплавленных концов элементов.

- Без пайки – предполагает соединение труб посредством компрессионных фитингов либо же путем реализации так называемой «холодной» сварки.

Второй способ монтажа удобен в том плане, что для его реализации нет необходимости задействовать специальное оборудование. Все работы можно выполнить с использованием простого инструмента – обжимного ключа.

Полипропиленовую трубу с толщиной стенки свыше 4 мм, а диаметром более 50 мм соединяют по методике стыковой сварки:

Инструменты для соединения

Основной инструмент, используемый для соединения пластиковых труб – утюг для сварки. Это своеобразный паяльник, работающий от сети в 220В. Принцип работы устройства довольно прост. Роль нагревательного элемента утюга выполняет сварочный ТЭН, помещенный в металлический кожух.

Он прогревает до заданной температуры плиту, которая накаляет насадки. За поддерживание оптимальной температуры насадок отвечает терморегулятор. Пайке и типичным ошибкам, допускаемым при состыковке полипропиленовых труб, посвящена следующая статья, с которой мы советуем ознакомиться.

В комплекте к утюгу идут нагревающие насадки стандартных размеров. Накаляясь до определенной температуры, они размягчают пропилен до вязкости, которая обеспечит герметичное соединение элементов.

Насадки подбирают в зависимости от диаметра используемых труб:

- 20-й размер – для труб диаметром в полдюйма;

- 25-й – для изделий диаметром 0,75 дюйма;

- 40-й – для элементов сечением 1,25 дюйма.

Поскольку стоимость такого сварочного аппарат довольно высока, а использовать его приходится не так уже часто, нет смысла приобретать оборудование. Инструмент лучше взять на день-два в аренду.

Для высококачественной нарезки и подготовки свариваемых участков лучше всего использовать специальный предназначенный для этого инструмент – труборез. С его помощью можно получить ровный, гладкий и красивый срез.

За неимением трубореза работу можно выполнить болгаркой или ножовкой по металлу. Единственное – на месте среза после таких инструментов остается бахрома. Но ее не составит труда удалить, зачистив полосой наждачной бумаги.

Помимо основных инструментов для проведения работ потребуются также:

- угольник;

- строительная рулетка;

- простой карандаш или маркер.

Планируя соединять трубы методом «холодной» сварки, необходимо заранее приобрести термоактивный клей, изготовленный на основе полиэфирной или эпоксидной смолы, либо же его термопластичный аналог, произведенный на основе каучука.

Основные этапы технологии пайки

Ключевыми условиями успешного монтажа водопроводной или отопительной системы из полимеров являются тщательный расчет требуемого материала и грамотно выполненная сварка элементов.

Этап #1 — расчет материала и комплектующих

Чтобы облегчить себе работу, минимизировав тем самым ошибки при монтаже, первым делом необходимо начертить схему будущей системы, указав на ней число поворотов и разветвлений. При просчете количества труб к каждой длине отрезка следует прибавить по 25-40 мм, затрачиваемых на «провар».

Если вам еще не приходилось сваривать полипропиленовые трубы, опытные специалисты рекомендуют и вовсе приобрести несколько отрезков труб для предварительной тренировки. Такие затраты и по цене выйдут недорого и позволят избежать грубых ошибок при монтаже системы.

Особенностью полипропиленовых труб является возрастание коэффициента линейного расширения под действием высоких температур.

Как результат: при нагревании или возрастании давления внутри системы трубы удлиняются и с течением времени начинают провисать. Чтобы предупредить это явление, при прокладке участков длиной свыше 4-5 метров потребуется также задействовать компенсаторы.

Компенсаторы устанавливают как на горизонтальные, так и на вертикальные участки, монтируя их между двумя неподвижными опорами. При необходимости можно приобрести и компенсаторы особой модификации, которые могут устранять линейное расширение на угловых сгибах трубопровода.

Выясним, как правильно сваривать полипропиленовые трубы, чтобы в местах соединений не было протечек.

Этап #2 — пайка элементов трубопровода

Вкратце суть технологии сварки полипропиленовых труб заключается в том, что под действием высокой температуры концы состыковываемых элементов разогревают и путем плотного прижатия друг к другу соединяют.

Перед началом работ отрезанные на указанную длину куски труб избавляют от неровностей и заусениц. Если в трубе предусмотрена прослойка внутреннего или внешнего фольгирования, ее необходимо предварительно зачистить торцевателем, оснащенным хорошо заточенными и отрегулированными ножами.

При выполнении зачистки с использованием торцевателя трубу необходимо заглубить в инструмент до упора.

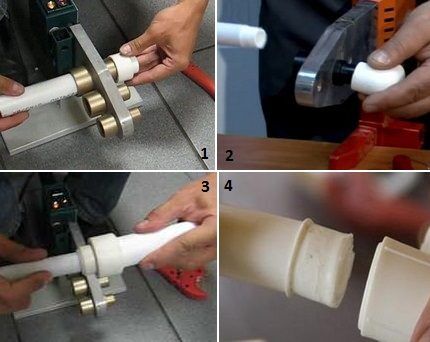

Работу по сварке пластиковых труб своими руками выполняют в такой последовательности:

- Подключают паяльник для ПП труб к электропитанию с тем, чтобы разогреть оборудование до оптимальной температуры в 260-270 °С.

- Подлежащие соединению отрезки труб одновременно надевают на насадки, обеспечивая максимально ровное вхождение. Эту работу следует выполнять быстро и уверенно.

- Выдержав указанное в инструкции время, пока фитинги и концы труб расплавятся, извлекают элементы из нагревательных насадок.

- Состыковывают расплавленные концы между собой, аккуратно вжимая друг в друга в течение 15-20 секунд.

- Скрепленные детали оставляют в статичном положении с тем, чтобы шов полностью остыл, а соединение стало монолитным.

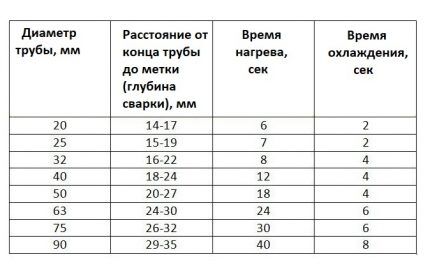

Определить продолжительность нагрева можно из прилагаемой к оборудованию инструкции или воспользовавшись приведенной ниже таблицей.

Пренебрегать указанными в таблице требованиями по времени нагрева нельзя. Недостаточный прогрев не способен обеспечить надежное соединение. Чрезмерное перегревание приведет к тому, что полипропилен «потечет», а детали деформируются.

Как следствие: на внутренней поверхности сварных швов образуются выступы, которые значительно уменьшат диаметр трубопровода.

После завершения полимеризации и застывания, на которое уходит около 20 секунд, стык готов. По такой же технологии спаивают все последующие узлы до победного конца, пока система отопления или полипропиленовый водопровод не будет полностью собран.

Температурные параметры проведения пайки ПП труб приведены в статье, с которой самостоятельным домашним мастерам следует обязательно ознакомиться перед стартом работ.

Краткое фото-руководство по сварке ПП труб

Наглядно представить последовательность выполнения работ по сборке полипропиленового трубопровода и соединению его деталей поможет следующая подборка пошаговых фото:

Что такое стыковая сварка полиэтиленовых труб

Сопряжение полимерного трубопровода методом нагревания составляющих частей с использованием сварочного агрегата называют стыковой сваркой ПЭ труб. Такой неразъемный способ позволяет под давлением совместить предварительно разогретые торцы свариваемых элементов. Относительно нагреваемых участков, перед соединением нужно добиться определенной их степени вязкости и текучести согласно заданным параметрам.

Такая технология стыковой сварки полиэтиленовых труб применима к трубам, идентичным по диаметру, изготовленным из одинаковой марки полимера. По технологическим требованиям манипуляции целесообразно проводить с трубами, толщина стенок которых составляет более 4,5 мм. Допустимый температурный режим для стыковой сварки ПЭ труб также регулируется и должен быть не ниже –15 градусов и не выше +45 градусов по Цельсию.

Преимущества способа сварки полиэтиленовых труб

Для того чтобы освоить технологию стыковой сварки полиэтиленовых труб, необходимо пройти соответствующее обучение, так как процедура связана с некоторыми сложностями. Результат выполненных работ будет зависеть от квалификации мастера и качества сварочного агрегата. Необходимо отметить ряд положительных сторон стыковой сварки ПЭ труб:

- не требует привлечения сложного и тяжелого технического оснащения;

- для выполнения работ достаточно одного-двух мастеров;

- низкое энергопотребление (электроэнергия, топливо), если сравнивать со свариванием стального трубопровода.

Для того чтобы сократить количество свариваемых точек до пятидесяти, а в некоторых случаях и до ста раз, целесообразно отдать предпочтение «длинномерным трубам» в катушке или бухте. Таким образом удастся повысить скорость выполнения работ и выгодно снизить их стоимость.

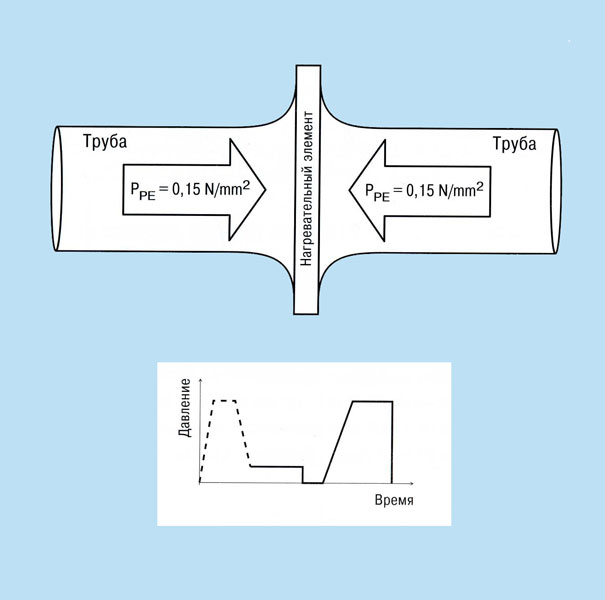

Характеристика технологии стыковой сварки полиэтиленовых труб

Рассматриваемая технология стыковой сварки полиэтиленовых труб предусматривает применение рабочих элементов идентичных по диаметру, толщине стенок и материалу. Прежде чем приступить к процедуре стыковой сварки,края ПЭ труб необходимо максимально выровнять, от этого зависит надежность и герметичность соединения. После достижения идеального контакта, можно приступать к нагреванию до температуры плавления. Затем под давлением части сопрягают. Показатель давления, температурный режим, продолжительность процедуры необходимо отрегулировать таким образом, чтобы не повлиять негативно на сохранение химических и физических характеристик трубопровода.

Рассматриваемая технология стыковой сварки полиэтиленовых труб предусматривает применение рабочих элементов идентичных по диаметру, толщине стенок и материалу. Прежде чем приступить к процедуре стыковой сварки,края ПЭ труб необходимо максимально выровнять, от этого зависит надежность и герметичность соединения. После достижения идеального контакта, можно приступать к нагреванию до температуры плавления. Затем под давлением части сопрягают. Показатель давления, температурный режим, продолжительность процедуры необходимо отрегулировать таким образом, чтобы не повлиять негативно на сохранение химических и физических характеристик трубопровода.

Наружный диаметр трубы, D мм

Ширина зазора, мм

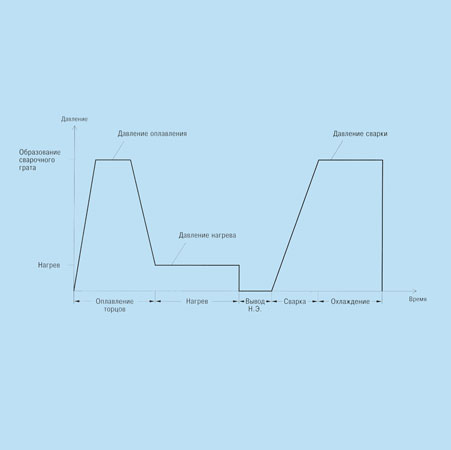

Современная технология стыковой сварки полиэтиленовых труб подразумевает проведение следующих этапов:

- плавка краев полимерных труб;

- нагревание рабочих участков;

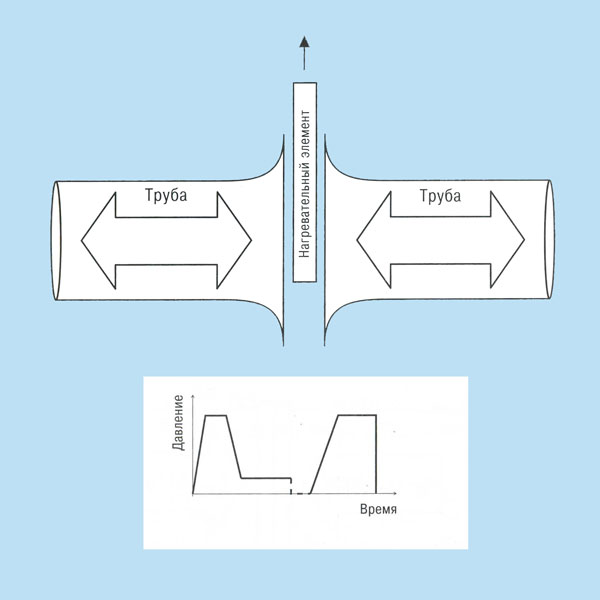

- устранение нагревателя с участка сваривания;

- проведение стыковой сварки ПЭ труб;

- остывание рабочей области.

Прежде чем приступить к реализации работ по технологии стыковой сварки полиэтиленовых труб,необходимо выполнить выравнивание, для этого можно применить электроторцеватель. Инструмент позволяет осуществить механическую обработку торцов трубопровода. Выравнивание осуществляют под углом 90 градусов по отношению к оси, это позволяет избавиться от сколов и любых неровностей. Процедуру следует производить до того момента, пока элементы стружки не начнут выходить в виде беспрерывной ленты. Для нагревания свариваемых частей применяют специальный нагревательный элемент.

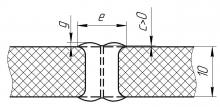

В момент оплавления ПЭ труб в процессе выполнения стыковой сварки формируется первичный грат.

Затем по технологии проведения стыковой сварки полиэтиленовых труб наступает черед нагревания. При нулевом давлении происходит проникновение тепла в середину структуры трубы. Далее следует удалить нагревательный прибор. В процессе удаления необходимо избегать загрязнения и повреждения нагретых торцов трубопровода. Соединение при стыковой сварке ПЭ труб требует быстрых и слаженных действий. Для достижения высоких результатов стоит избегать посторонних контактов. Переходы осуществляют мгновенно, любые промедления приведут к застыванию нагретого участка, что негативно скажется на конечном результате.

Затем по технологии проведения стыковой сварки полиэтиленовых труб наступает черед нагревания. При нулевом давлении происходит проникновение тепла в середину структуры трубы. Далее следует удалить нагревательный прибор. В процессе удаления необходимо избегать загрязнения и повреждения нагретых торцов трубопровода. Соединение при стыковой сварке ПЭ труб требует быстрых и слаженных действий. Для достижения высоких результатов стоит избегать посторонних контактов. Переходы осуществляют мгновенно, любые промедления приведут к застыванию нагретого участка, что негативно скажется на конечном результате.

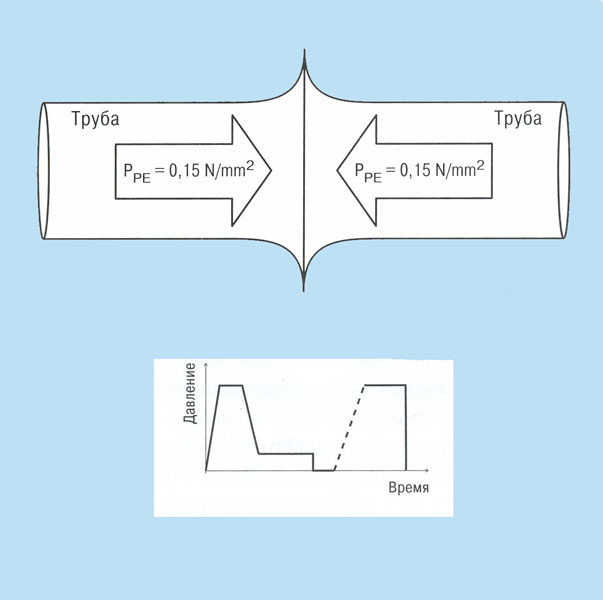

После вывода нагревательного элемента приступают к стыковой сварке ПЭ труб. В процессе процедуры происходит формирование итогового гранта и молекулярных связей, что гарантирует герметичность сопряжения. Свариваемые элементы можно соединить, степень давления при этом должна быть идентичной давлению цикла оплавления.

По условиям технологии стыковой сварки полиэтиленовых труб завершающим этапом будет охлаждение. За время остывания стыки осаживаются и становятся максимально прочными. Результатом сопряжения становится формирование симметричного буртика. Неравномерные буртики свидетельствуют о несоблюдении основных правил проведения процедуры.

Основные моменты стыковой сварки полиэтиленовых труб

Время проведения процедуры напрямую зависит от марки полиэтилена, из которой изготовлены трубы.

Температура нагревательного элемента для осуществления оплавления и нагрева идентичная и должна составлять не менее двухсот и не более двухсот двадцати градусов.

Каждому типоразмеру трубопровода соответствует свое время проведения процедуры, на продолжительность влияет диаметр и толщина стен труб.

Номинальная толщина стенки, мм

Оплавление стыка, мм

Вывод нагревательного элемента, сек (max время)

Осадка, время процесса сварки, сек

Охлаждение стыка под давлением Р = 0,15 ± 0,01 N/mm 2 сек (min время)

Оплавление стыка до образования грата

Время нагрева, рассчитывается как толщ, стенки х 10.

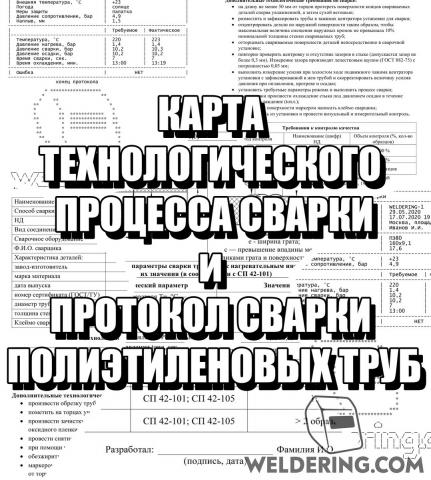

Технологическая карта и протокол сварки полиэтиленовых труб

Протокол сварки полиэтиленовых труб является результатом правильно разработанной технологической карты согласно требованиям нормативных документом системы аттестации сварочного производства НАКС.

Содержание

- Форма технологической карты на сварку полиэтиленовых труб

- Карта технологического процесса сварки полимерных труб встык нагретым инструментом

- Карта технологического процесса сварки полимерных труб с применением деталей с закладными нагревателями

В современном мире полимерные материалы все больше вытесняют металл, поскольку они обладают превосходной химической стойкостью, низким удельным весом, стойкостью к абразивному износу, высокой прочностью на растяжение и низким водопоглощением. Сейчас уже не в диковинку, что полимерные трубы и фитинги используют в трубопроводах холодного и горячего водоснабжения, газоснабжении, водоотведении (канализация). Эти системы являются жизненно важными, поэтому к качеству материалов и сварных соединений предъявляются высокие требования. Поломка любого трубопровода может вызвать техногенную катастрофу влекущую за собой экологическую катастрофу и даже гибель людей.

С целью обеспечения безупречного качества в НАКС была разработана процедура аттестации технологии сварки, сварщиков и оборудования, в рамках которой является обязательным разработка технологических карт, которые позволяют обеспечить повторяемость процесса, а протокол служит подтверждением соблюдения всех режимов и условий.

Форма технологической карты на сварку полиэтиленовых труб

Сварку полимерных труб и муфт производят следующими способами:

- нагретым инструментом (НИ);

- закладными нагревателями (ЗН);

- нагретым газом (НГ);

- экструзионная сварка (Э).

Ниже представлены образцы технологических карт сварки нагретым инструментом и закладными нагревателями. А здесь и здесь можно их скачать.

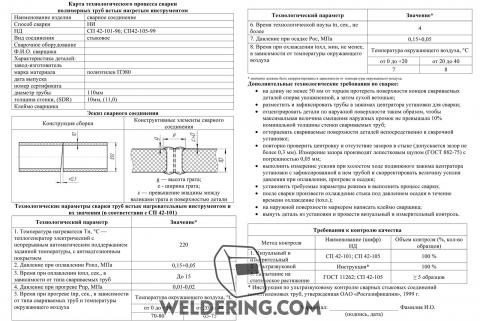

Карта технологического процесса сварки полимерных труб встык нагретым инструментом

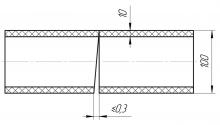

Наименование изделия сварное соединение Способ сварки НИ НД СП 42-101-96; СП42-105-99 Вид соединения стыковое Сварочное оборудование Ф.И.О. сварщика Характеристика деталей: завод-изготовитель марка материала полиэтилен ПЭ80 дата выпуска номер сертификата диаметр трубы 110мм толщина стенки, (SDR) 10мм, (11,0) Клеймо сварщика Эскиз сварного соединения Конструкция сборки Конструктивные элементы сварного соединения

g — высота грата;

е — ширина грата;

с — превышение впадины между валиками грата и поверхностью деталиТехнологические параметры сварки труб встык нагревательным инструментом и их значения (в соответствии с СП 42-101)

5. Время при прогреве tпр, сек., в зависимости от типа свариваемых труб и температуры окружающего воздуха

8. Время при охлаждении tохл, мин, не менее, в зависимости от температуры окружающего воздуха

Дополнительные технологические требования по сварке:

- на длину не менее 50 мм от торцов протереть поверхности концов свариваемых деталей сперва увлажненной, а затем сухой ветошью;

- разместить и зафиксировать трубы в зажимах центратора установки для сварки;

- отцентрировать детали по наружной поверхности таким образом, чтобы максимальная величина смещения наружных кромок не превышала 10% номинальной толщины стенки свариваемых труб;

- отторцевать свариваемые поверхности деталей непосредственно в сварочной установке;

- повторно проверить центровку и отсутствие зазоров в стыке (допускается зазор не более 0,3 мм). Измерение зазора производят лепестковым щупом (ГОСТ 882-75) с погрешностью 0,05 мм;

- выполнить измерение усилия при холостом ходе подвижного зажима центратора установки с зафиксированной в нем трубой и скорректировать величину усилия давления при оплавлении, прогреве и осадки;

- установить требуемые параметры режима и выполнить процесс сварки;

- после сварки произвести охлаждение стыка под давлением осадки в течение времени охлаждение (tохл.);

- на наружной поверхности маркером написать клеймо сварщика;

- вынуть деталь из установки и провести визуальный и измерительный контроль.

Требования к контролю качества

Метод контроля Наименование (шифр) НД Объем контроля (%, кол-во образцов) 1. Визуальный и измерительный СП 42-101; СП 42-105 100 % 2. Ультразвуковой Инструкция* 100 % 3. Испытание на статическое растяжение ГОСТ 11262; СП 42-105 ? 5 образцов * Инструкция по ультразвуковому контролю сварных стыковых соединений полиэтиленовых труб, утвержденная ОАО «Росгазификапия», 1999 г.

Разработал: (подпись, дата) Фамилия И.О. Карта технологического процесса сварки полимерных труб с применением деталей с закладными нагревателями

Наименование изделия сварное соединение Способ сварки ЗН НД СП 42-101-96: СП 42-105-991 Вид соединения стыковое Сварочное оборудование ЗНШ Ф.И.О. сварщика Характеристика деталей: завод-изготовитель марка материала дата выпуска номер сертификата (ГОСТ/ТУ) диаметр трубы 50 мм толщина стенки, (SDR) 4,5 мм (11,1) Клеймо сварщика Технологические параметры сварки* Температура окружающего воздуха, °С Наружный диаметр трубы, мм Толщина стенки, мм SDR Время охлаждения после сварки, мин 20 50 4,5 11,1 7 *При сварке на аппаратах с ручным вводом параметров режима сварки указывают их действительные значения.

Дополнительные технологические требования по сварке:

Требования к контролю качества

Протокол сварки полиэтиленовых труб или муфт

После того, как проведена процедура аттестации и технологическая карта на сварку полиэтиленовых труб или муфт утверждена в НАКС — можно приступать к промышленной сварке изделий. Для того, чтобы отслеживать точность соблюдения параметров и режимов сварки предусмотрена обязательная регистрация этих данных в виде протокола.

Протокол сварки полиэтиленовых труб включает в себя информацию:

- название модели или номер сварочного аппарата;

- дата сварки;

- Ф.И.О. сварщика и/или клеймо;

- наименование проекта или объекта;

- материал;

- типоразмер трубы или муфты;

- SDR (стандартное размерное отношение трубы т.е. отношение номинального наружного диаметра к номинальной толщине стенки);

- температура воздуха окружающей среды;

- давление сопротивления;

- режимы сварки: температура, давления, время и т.д.;

- другая дополнительная информация: погодные условия, меры защиты, № шва, ошибки и т.д.

Каждый производитель сварочных аппаратов делает свое уникальное внешнее оформление протокола и добавлять как можно больше дополнительной информации, которая позволит с точностью проанализировать причину образования дефектов.

Образец протокола сварки полиэтиленовых труб можно скачать по ссылке.

Виды сварки полиэтиленовых труб

Полиэтиленовые трубы имеют низкую стоимость, долговечны, применяются как в быту, так и в производственной сфере. Заслуженно занимают лидирующее место в организации газопроводов и водопроводных систем, благодаря универсальности и надежности материала, из которого изготовлены. Главное их достоинство — быстрый и лёгкий монтаж. Сварка полиэтиленовых труб является самым надёжным методом крепления при формировании трубопроводных сооружений.

Типы сварки ПЭ труб, условия применения

Трубы из полиэтилена соединяют в конструкцию разными способами сварки, каждый из способов применяется в соответствие с определёнными условиями.

Основные виды сварных соединений:

- Электромуфтовая. Для спайки туб из ПНД способом электромуфтовой сварки используют муфты из пластика, в которые вмонтированы спиральные элементы, нагревающиеся подачей тока.

- Враструб. Сварная стыковка с применением фитингов и муфт предназначена для водопроводных конструкций внутри дома.

- Стыковая. Такого рода сварка применяется на внешних участках. Позволяет укладывать коммуникации как в грунт (траншейным способом), так и на поверхности.

Муфтовая сварка

Сварка труб из полиэтилена способом в муфту применяется, если работа по стыковке туб проводится в условиях узкого пространства и невозможности свободного передвижения. Такой метод подходит для спайки туб со стенками неодинаковой толщины и разными по диаметру. Рекомендуется для монтажа канализационных систем, так как спайки, сделанные этим способом, выдерживают нагрузку давления в 16 атм.

Техника выполнения муфтовой сварки:

- Первым делом тщательная подготовка нужных для сваривания труб. Салфетками, пропитанными спиртом очищают их от загрязнений. Также обрабатывают внутренние поверхности электромуфт.

- Концы труб перед сваркой ровно обрезают с целью уплотнения соединений и проводят механическую зачистку промышленной окиси меди.

- Одевая, на стыки электромуфты, трубы укладывают в позиционер. Противолежащие от места спайки концы труб во время сварки закрывают, для сохранения тепла.

- Подключив, к электромуфтам электричество, проводят соединение плавлением ПЭ-трубы.

Важно сохранять неподвижность спаянных ПНД труб до полного остывания, чтобы не допустить деформацию сварных швов.

Сварка враструб

Сварка враструб с применением муфт и фитингов рекомендуется для ПНД имеющими диаметр не больше 63 мм, для сваривания допустимо применение бытового паяльника. Тубы ПЭ больших диаметров сваривают промышленным аппаратом. Так же понадобятся рулетка и труборез.

Техника выполнения сварки враструб:

- Закрепив, аппарат для сварки на платформу, на нагреватель укрепляют насадки соответствующего размера. Выставляют температурный режим.

- Надевают на насадки готовые к свариванию элементы и прогревают на протяжении 5-7 секунд.

- После прогрева, осторожно соединяют части до упора и фиксируют на 10 секунд, чтобы детали сохранили правильное положение спайки и герметичность.

Важно не допустить перегрева иначе при попытке монтажа пластик просто сожмётся, нарушив качество стыка.

Совет: после сварки, отходы оплавки полимеров счищают, так как они помешают последующим процессам. Очищать требуется только деревянным шпателем во избежание повреждений покрытия.

Стыковая сварка

Для стыкового сваривания необходим специализированный механический или гидравлический сварочный аппарат, который обеспечит наиболее герметичное соединение туб. Самые популярные из них с программным управлением и автоматическим контролем всех сварочных процессов.

Работа с ПЭ трубами по стыковой технологии:

- Для этого вида сварки важен строгий отбор труб максимально сходных по техническим характеристикам, по возможности с одной и той же партии.

- Стенки туб по толщине должны быть минимум 5 мм, диаметр от 50 мм.

- Прогреваются места спайки труб специальной пластиной. После плавки пластину вынимают и механически стискивают детали до абсолютной их спайки и полного остывания, что делает шов максимально надёжным по герметичности.

- Делая разметку для нарезки труб, не забывайте о техническом изменении, их длинны после спайки, в сторону уменьшения. Для правильного вычисления коэффициента сокращения воспользуйтесь таблицей ниже.

Безусловно, знание технологических тонкостей всех видов сварки труб из полиэтилена гарантирует получение качественного результата в создании трубопроводных конструкций и магистралей. Но нужно учитывать значительное влияние на результативность и таких факторов, как знание и соблюдение техники безопасности при работе с оборудованием для сварки полиэтилена, умение правильно подобрать материалы и провести подготовку соответствующего оборудования к процессу сварки, и в завершение – тщательный контроль соответствия качества установленным техническим требованиям.

Оборудование

и качество монтажа трубопроводных конструкций в значительной степени зависит от применяемого оборудования и агрегатов для сварочных работ. Идеально подходят гидравлические и механические агрегаты. Они обеспечивают максимальное качество монтажа. Такие сварочные агрегаты максимально автоматизированы, что позволяет исключить любое физическое вмешательство.

Кроме того, для проведения некоторых видов сваривания дополнительно используются такие виды инструментов, как:

- Труборез. Используется для разрезания труб.

- Калибровщик. Поможет восстановить диаметр трубы после разрезания.

- Фаскосниматель. Придаёт определенную форму, снимая фаски с торца трубы.

- Сварочный аппарат. Служит для оплавки сварных деталей.

- Насадки разных калибров. Применяется при диффузионных технологиях сварки.

- Измерительные инструменты. Широко используются, практически на всех этапах подготовительных и сварочных работ.

Как правило, качество изготавливаемых конструкций трубопроводов, зависит не только от применения того или иного оборудования, но и во многом от высокого уровня мастерства, внимательности и ответственности работающих на нём сварщиков.

Техника безопасности

- Необходимо подготовить рабочее место, убрав с него всё лишнее.

- Расположите на нём рабочий инструмент в удобном порядке.

- Тщательно проверьте электропроводку и заземление, чтобы исключить повреждение изоляции.

- Убедитесь в работоспособности оборудования, произведя проверочный запуск установок.

- Перед началом работ проверьте оборудование на предмет повреждений и дефектов, которые могли бы создать аварийную обстановку и негативно повлиять на качество.

- Если у вас портативная сварочная установка необходимо обеспечить максимальную свободу её перемещения тем самым обеспечив быстрое выполнение работ тем самым исключив все факторы риска для оператора установки.

Подготовка к сварочным работам

- Все узлы оборудования, а также приспособление для проведения сварочных работ необходимо тщательно очистить.

- Перед началом работы обеспечьте полную заправку сварочных агрегатов работающих на топливе.

- Проверьте уровень масла гидравлической системы сварочного аппарата в случае необходимости пополните его.

- Перед началом работы смажьте все трущиеся детали в оборудовании.

- Проверьте исправность всех контрольно-измерительных приборов.

- Для обеспечения качества при обработке фитингов и труб ножи устройства для торцевания должны быть идеально отточены.

- Для избежания сбоя в работе с ПДН, постарайтесь обеспечить достаточное количество зажимов и вкладышей с диаметром соответствующим сечению труб.

Перед началом сварочных работ необходимо удалить все загрязнения с труб, фитингов и других деталей, которые будут использоваться в работе. После очистки все трубы и фитинги необходимо соединить. Края свариваемых изделий нужно обрезать и очистить, как того требует технологи.

Контроль качества швов

В процессе выполнения сварки полиэтиленовых труб необходимо постоянно контролировать качество каждого выполненного соединения. И только после этого, продолжать работу.

Все спайки в обязательном порядке должны отвечать техническим требованиям.

Основные требования по качеству:

- Не допускается смещение в местах спаек.

- Необходимо контролировать качество торцевания.

- Не проводить сварочные работы в условиях холода.

- Тщательно соблюдать технологию выполнения швов.

- Осуществлять постоянный контроль показателей всех измерительных приборов, поддерживая параметры их показателей в пределах принятых норм.

Сварные швы и допустимые дефекты, возникающие во время сварки должны строго соответствовать всем техническим требованиям. Только в этом случае, изделие можно признать качественным.

В итоге нужно отметить, что все рассмотренные технологии сварок ПЭ труб требуют строгой дисциплины и точности. Только при условии их соблюдения, можно будет гарантировать успешную эксплуатацию трубопроводных конструкций и магистралей в течение длительного периода, без дополнительных ремонтов и обслуживания.

Источник https://printeka.ru/prochee/svarka-truboprovodov-iz-polimernyh-materialov.html

Источник

Источник