Содержание

Водопропускные трубы

Водопропускной трубопровод – это конструкция для отвода дождевой и талой воды (дренажа) от дорожного полотна. Особенно построение водопропускного трубопровода актуально, когда речь идет об автомобильных дорогах с низкой насыпью.

Дополнительным результатом установки водопропускных труб в дорожном полотне, помимо изначальной цели – осуществить дренаж – становится укрепление дорожной насыпи. Ещё одно преимущество водопропускного трубопровода – экономичность этого метода (особенно в сравнении со строительством моста, которое все равно зачастую невозможно на той стадии, когда уже закончено сооружение насыпи).

Основные разновидности водопропускных труб

В зависимости от материала изготовления, бывают металлические, бетонные, железобетонные и полимерные водопропускные трубы. Об особенностях, преимуществах и недостатках труб из этих материалов мы в дальнейшем ещё скажем.

В зависимости от формы сечения, выделяют прямоугольные, круглые и овальные водопропускные трубы; также, в зависимости от числа очков в поперечных сечениях, бывают одноочковые, двухочковые и многоочковые водопропускные трубы.

При проведении гидравлического расчёта водопропускных труб выделяют безнапорные, полунапорные и напорные ВТ. В напорных трубах работа осуществляется целым сечением, в полунапорных водопропускных трубах работа всем сечением происходит только в оголовке, а в безнапорных работа в принципе осуществляется лишь частью сечения.

Для дренажа автомобильного полотна или железной дороги обычно используются водопропускные трубы с круглым сечением; их диаметр теоретически может быть любым, но обычно используются трубы следующих диаметров: 500 мм, 750 мм и 1000 мм. Длина водопропускных труб диаметром в полметра может быть практически любая, в зависимости от конкретного случая; длина труб с диаметром в 0.75 метра не превышает 15 метров, а длина труб метрового диаметра не превышает 30 метров.

Для отведения талой и дождевой воды от дорог внутрихозяйственного типа обычно используют водопропускные трубы сечением в 500 мм и длиной до 10 м.

Свойства водопропускных труб из разных материалов

Самый дешевый и потому и самый распространенный материал для водопропускного трубопровода – железобетон. Справедливости ради, помимо сравнительно низкой себестоимости железобетонные трубы отличаются высокой прочностью (выдерживают даже девятибалльные землетрясения) и прекрасной герметичностью. Одно из самых привлекательных качеств железобетонного трубопровода: его можно производить прямо на месте запланированной установки, тем самым избавляясь от уймы транспортных издержек.

Длина звеньев железобетонных водопропускных труб составляет от одного до четырех метров, а диаметр – от полуметра до четырех. Такой большой диаметр позволяет использовать железобетонные трубы не только для водоотвода, но и в качестве пешеходного перехода.

(Для тех, кто хочет узнать побольше именно о железобетонных трубах, мы посвятили им целую отдельную статью.)

Водопропускные трубы из полимеров с каждым годом становятся всё популярнее, несмотря на свою дороговизну. Полимерные трубы самые легкие (что немаловажно при транспортировке и монтаже), по прочности зачастую не уступают металлу и железобетону, но, тем не менее, для перестраховки от обвалов полимерные трубы монтируются с предварительной установкой металлических, реже каменных арок. Ещё одно важное качество полимерных водопропускных труб – стойкость к пагубному воздействию коррозии и, как следствие, долговечность (срок эксплуатации исчисляется десятилетиями).

Металлические водопропускные трубы с гофрированным корпусом – самые прочные, самые износостойкие из всех, но, увы, подвержены ржавлению. По этой причине в последнее время всё чаще обычные металлические трубы используют в качестве временной конструкции или в роли защитного «футляра» для полимерных труб. Однако действительно качественные металлические трубы, покрытые антикоррозионным слоем, способны прослужить не меньше полувека.

Гофрированные металлические трубы обладают прекрасной гибкостью; как следствие, сегменту такой трубы можно придать практически любую нужную форму.

Трубы от компании «Дор МГК» сочетают в себе лучшие качества как полимерных, так и металлических изделий, ведь они представляют собой гофрированные металлические трубы (из стали S 275 GD) с полимерным покрытием (Wprotect 800train). Водоотвод, пешеходные переходы, малые мосты, путепроводы тоннельного типа, скотопрогоны – спиральновитые гофрированные металлические трубы воистину многофункциональны. (Ещё одно применение гофрированных металлических труб – укрепление стен буровых скважин.)

Контроль качества водопропускных труб

Независимо от типа труб, на стадии производства каждый их сегмент непременно подвергается проверкам и испытаниям в соответствии с ГОСТом. Так, согласно отечественным стандартам, отклонение длины звена допустимо в пределах 0-10 миллиметров, толщины стенки – от 5 до 10, и т.д. Для достижения максимальной герметичности все стыки сегментов водопропускных труб очищаются от наплывов. Когда сортировка, доработка и прочие производственные процессы окончены, специалисты обеспечивают сохранность водопропускных труб в ходе погрузки, транспортировки и выгрузки на месте монтажа.

Установка водопропускного трубопровода заслуживает отдельного разбора, который выйдет в скором времени.

Вы можете ознакомиться с процессом сборки металлический гофрированной трубы для водопропускных сооружений:

Двухслойные профилированные трубы корсис для безнапорных трубопроводов

Двухслойные гофрированные трубы для безнапорной и ливневой канализации

Техническое описание

Содержание

Экономическая целесообразность применения[/url]

1. Общие сведения

1.1. История канализационных труб

Исторически канализационные коллекторы представляли собой открытые каналы и сооружения из камня, кирпича или дерева,применялись также трубы из различных металлов. В конце 19-го века появились канализационные системы из железобетонных труб. В середине 20-го века было изобретено новое решение – полимерные трубы, которые позволили быстро строить долговечные и надежные трубопроводы. За короткий промежуток времени были разработаны и использованы трубы из поливинилхлорида(ПВХ), полиэтилена, полипропилена и различных их производных. Эти трубы легкие и удобные в монтаже и, кроме того, доступны по ценам. В процессе строительства и эксплуатации канализационных сетей были замечены и недостатки некоторых материалов, например, ПВХ не всегда отвечал необходимым эксплуатационным параметрам, в первую очередь за счет повышенной хрупкости и низкой морозостойкости, в то время как марки полиэтилена постоянно совершенствовались.

На данный момент полиэтилен обладает оптимальным сочетанием физико-химических свойств: высокая химическая стойкость,морозостойкость, вязкость, долговечность, способность к самокомпенсации внутренних напряжений и многие другие, которые будут рассмотрены ниже. В последние годы прогресс был направлен в сторону создания более легких типов труб с высокой кольцевой жесткостью и лучшим соотношением «жесткость/материалоемкость» по сравнению с другими материалами.

Проводились исследования по самым разнообразным типам профиля трубных стенок, что привело к созданию, в частности,труб КОРСИС.

Двухслойные полиэтиленовые трубы КОРСИС отличаются превосходной стойкостью к агрессивному воздействию сточных води нагрузкам, возникающим во время установки и эксплуатации, легкостью монтажа, долговечностью, а также превосходным соотношением «качество/цена».

1.2. Требования к канализационным трубопроводам.

Экономическая целесообразность применения

Требования, обычно предъявляемые к любым канализационным трубопроводам:

- хорошие длительно обеспечиваемые гидравлические характеристики;

- устойчивость к внешним нагрузкам;

- долговременная герметичность соединений;

- оптимальная коррозионная и химическая стойкость;

- высокая стойкость к истиранию;

- низкая зарастаемость различными типами отложений;

- простой и быстрый монтаж;

- конкурентоспособная цена в сравнении с другими материалами.

Материал и тип трубы должны соответствовать условиям, предусмотренным проектом. В первую очередь это относится кгидравлическим характеристикам, внешнему диаметру и к значению коэффициента шероховатости. Стойкость к химическомуагрессивному воздействию и истиранию должна оцениваться с учетом свойств сточных вод. Непроницаемость системы труб должна быть двусторонней: многие проблемы, имеющиеся в существующих канализационных коллекторах и наносящие ущербочистительным станциям, вызываются проникновением грунтовых вод в местах соединений. Отсутствие герметичности, в основном,связано с неправильной установкой трубы, хотя причиной этого могут также быть неправильные конструкция соединения или тип используемого уплотнения.

При анализе экономической целесообразности применения труб из полиэтилена, нужно отметить, что значительно важнее непросто делать сравнительные оценки затрат на прокладку трубопровода, а рассматривать канализационный трубопровод в комплексе, включая в эти оценки перспективные затраты на техническое обслуживание и ремонт, а также срок службы, желательно не менее 50 лет.

При проектировании канализационных систем первостепенное значение, как правило, придается вопросам окончательной стоимости (под которой понимают совокупную стоимость материала, прокладки и эксплуатации) и долговечности при условии правильного обслуживания.

На этом основании разработчик проекта, заказчик, подрядчик и служба эксплуатации должны оптимизировать проект как единоецелое, состоящее из: анализа детальных схем сооружения, оптимального выбора материала, точного определения наиболееэкономичных и подходящих методов прокладки, технически и экономически эффективной установки, и, наконец, правильного режима эксплуатации.

Полиэтиленовая труба КОРСИС наилучшим образом отвечает всем указанным требованиям.

2. Номенклатура труб КОРСИС

2.1. Классы кольцевой жесткости

Трубы КОРСИС выпускаются различных классов кольцевой жесткости.

Класс кольцевой жесткости (SN) – это величина,округленная до ближайшего наименьшего значения номинальной кольцевой жесткости из ряда 2, 4, 6, 8 и т.д.

Значение кольцевой жесткости (S) определяется по эмпирическим формулам.

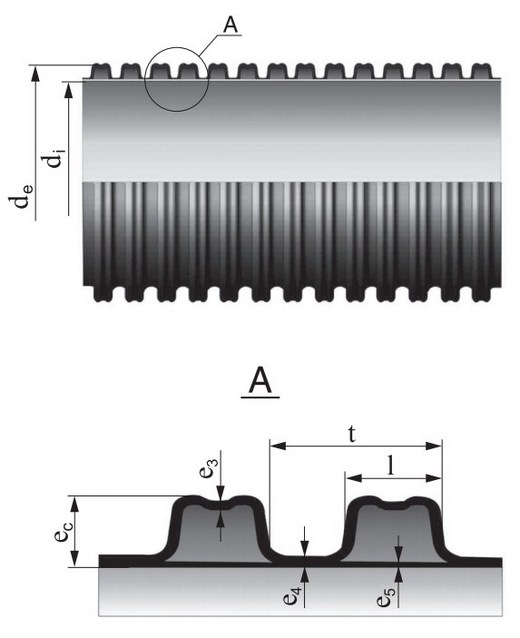

2.2. Конструкция трубы КОРСИС

Конструкция трубы приведена на рисунке 3. Размеры труб, в том числе для различных классов номинальной кольцевойжесткости SN, приведены в таблице 1.

Исходя из практики производства и применения труб КОРСИС в настоящее время выпускают следующие классы номинальнойкольцевой жесткости: SN 6 и SN 8. Трубы КОРСИС различных классов кольцевой жесткости различаются только толщиной внешнейгофрированной стенки. Используемое оборудование обеспечивает постоянную величину внутреннего и наружного диаметров, чтопозволяет производить гидравлические расчеты без учета различных классов кольцевой жесткости и обеспечивает стабильноесоединение с использованием стандартных муфт для труб всех классов жесткости.

Для труб КОРСИС значение минимальной кольцевой жесткости, гарантированное изготовителем используют для прочностных расчетов.

Трубы изготовляют следующих видов:

- труба без раструба;

- труба с приваренным раструбом под соединение с уплотнительным каучуковым кольцом.

Трубы изготовляют в прямых отрезках длиной 6 и 12 м, предельное отклонение длины от номинальной не более 1%. Возможно,по согласованию с потребителем, изготовление труб другой длины и других предельных отклонений.

2.3. Геометрические характеристики труб КОРСИС

Таблица 1. Геометрические характеристики трубы КОРСИС, мм

| Ном. размер трубопровода / внутренний диаметр (DN/OD)/di | Средний наружный диаметр dem | Внутренний диаметр di | Высота гофра еc | Толщина стенки гофра е3, не менее, для номинальной кольцевой жесткости | Толщина стенки внутр. слоя е5, не менее | Толщина стенки е4 | Шаг гофра t | Ширина выступа гофра l | ||||

| Ном. наружный диаметр dn | Пред.откл | Номинальная | Пред.откл | SN6 | SN8 | SN6 | SN8 | |||||

| 110/91 | 110 | ±0,6 | 91 | 8,7 | ±0,8 | 0,45 | 0,5 | 0,55 | 0,8 | 1,0 | 12,6 | 8,6 |

| 160/139 | 160 | ±0,8 | 139 | 10 | ±1,0 | 0,6 | 0,7 | 0,7 | 0,8 | 1,0 | 12,6 | 9,0 |

| 200/176 | 200 | ±1,0 | 176 | 13,0 | ±1,0 | 0,6 | 0,7 | 1,1 | 1,4 | 16,5 | 12 | |

| 250/216 | 250 | ±1,2 | 216 | 15,0 | ±1,5 | 0,7 | 0,8 | 1,4 | 1,7 | 37 | 23 | |

| 315/271 | 315 | ±1,4 | 271 | 21,0 | ±1,5 | 0,9 | 1,2 | 1,6 | 1,9 | 42 | 27 | |

| 400/343 | 400 | ±1,8 | 343 | 26,0 | ±1,5 | 1,2 | 1,5 | 2,0 | 2,3 | 49 | 30 | |

| 500/427 | 500 | ±2,0 | 427 | 33,0 | ±1,5 | 1,4 | 1,6 | 2,8 | 2,8 | 58 | 38 | |

| 630/535 | 630 | ±2,4 | 535 | 45,0 | ±2,0 | 1,6 | 1,6 | 3,3 | 3,3 | 75 | 47 | |

| 800/678 | 800 | +2,0/-4,0 | 678 | 55,0 | ±2,0 | 1,7 | 2,3 | 4,1 | 4,1 | 89 | 56 | |

| 1000/851 | 1000 | +2,0/-4,8 | 851 | 71,0 | ±2,0 | 2,0 | 2,4 | 5,0 | 5,0 | 98 | 60 | |

| 1200/1030 | 1200 | +2,8/-4,0 | 1030 | 79,0 | ±2,0 | 2,2 | 2,6 | 5,0 | 5,0 | 110 | 80 | |

Таблица 2. Расчетная масса труб КОРСИС

| Номинальный размер | Расчетная масса 1 м труб, кг | |

| SN6 | SN8 | |

| 110/91 | 0,87 | 0,95 |

| 160/139 | 1,49 | 1,7 |

| 200/176 | 2,03 | 2,3 |

| 250/216 | 3,20 | 3,5 |

| 315/271 | 5,05 | 5,4 |

| 400/343 | 7,05 | 8,3 |

| 500/427 | 10,90 | 12,6 |

| 630/535 | 16,15 | 17,7 |

| 800/687 | 28,75 | 32,5 |

| 1000/851 | 42,25 | 46,5 |

| 1200/1030 | 60,25 | 64,5 |

2.4. Контрольные требования к трубам КОРСИС

Трубы КОРСИС производятся по технологии и на оборудовании компании POLIECO (Италия), ведущего европейского производителя коругированных труб и разработчика оборудования для их производства с более чем 15-летним опытом. Продукция и оборудование проходят ежегодную аттестацию.

Трубы КОРСИС изготавливают по ТУ 2248–001–73011750–2005, которые разработаны в соответствии с требованиями европейского стандарта EN 13476, тип В.

Полиэтилен, используемый для изготовления труб КОРСИС, соответствует требованиям таблицы 3 (согласно ТУ 2248–001–73011750–2005).

Таблица 3. Требования к материалу для изготовления труб КОРСИС

| Наименование показателя | Значение | |

| 1 | Стойкость при постоянном внутреннем давлении при 80 °С, ч, не менее | При начальном напряжении в стенке трубы 3,9 МПа 165 |

| 2 | Стойкость при постоянном внутреннем давлении при 80 °С, ч, не менее | При начальном напряжении в стенке трубы 2,8 МПа 1000 |

| 3 | Показатель текучести расплава при 190 °С и 5 кгс, г/10 мин, не более | 1,6 |

| 4 | Термостабильность при 200 °С, мин, не менее | 20 |

| 5 | Плотность, кг/м3, не менее | 950 |

| 6 | Массовая доля технического углерода (сажи), % масс | 2,0–2,5 |

| Примечание – испытания по показателям 1 и 2 проводят на трубных образцах диаметром 32–63 мм с SDR 11 по ГОСТ 18599. | ||

Сажа является высокоэффективным светостабилизатором и защищает наружный слой труб от ультрафиолетового излучения в процессе хранения. Во внутренний слой белого цвета в полиэтилен также вводятся химические светостабилизаторы.

Каждая партия труб для проверки соответствия качества проходит приемо-сдаточные и периодические испытания, указанные в таблице 4. Отбор проб (в виде отрезков трубы) проводят методом случайной выборки в процессе производства.

Таблица 4. Контрольные требования к трубам КОРСИС

| Наименование показателя | Значение | |

посторонние включения, видимые без увеличительных приборов. Торцы труб должны быть отрезаны по середине впадины гофра. Цвет наружного слоя – черный, внутреннего слоя – белый.

— растрескивания внутреннего или наружного слоя;

5.1. при деформации раструба 5 %, трубы 10 %

5.2. при угловом смещении соединения для труб: de315 – 2,0°

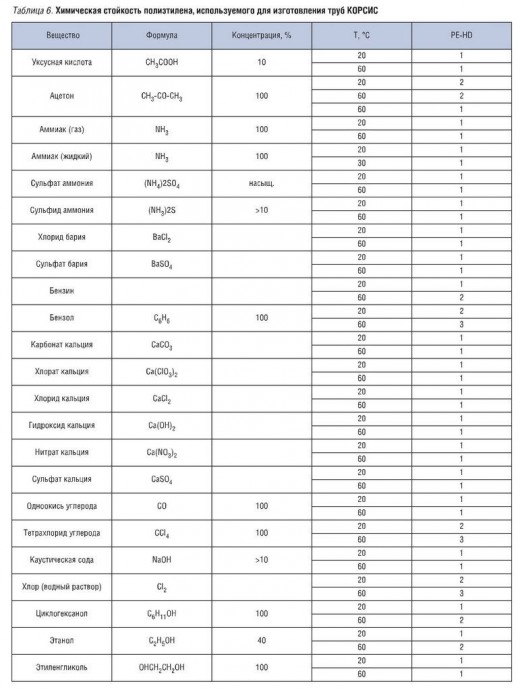

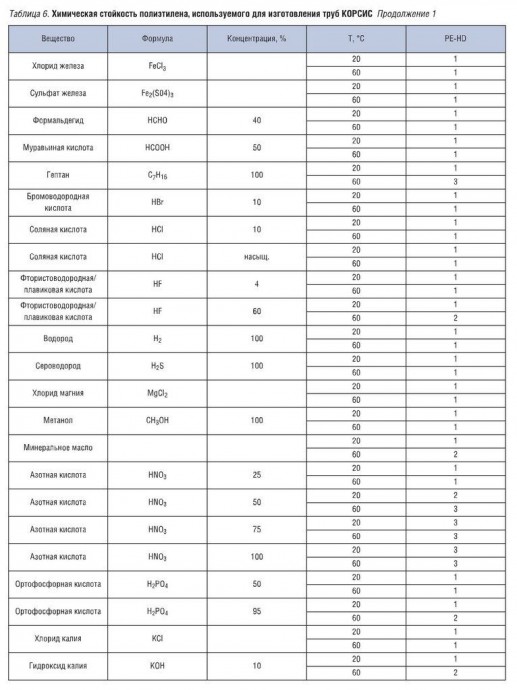

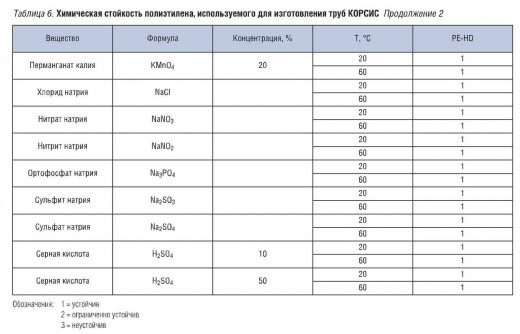

3.2. Химическая стойкость

Высокая стойкость полиэтилена к агрессивному воздействиюхимических веществ хорошо известна. Полиэтилен стоек кподавляющему большинству химических реагентов, в том числе при повышенной температуре транспортируемой среды, в отличие оттрадиционных материалов, которые под воздействием агрессивныхсред корродируют и стареют.

Полиэтиленовые трубы устойчивы к действию сильных щелочей,сильных и слабых минеральных кислот, растворов солей,алифатических углеводородов и минеральных масел. Химическая стойкость зависит от вида химических препаратов, их сочетания,концентрации, температуры и продолжительности воздействия.

Информацию по этому вопросу можно найти в документе ISO/TR10358 (Таблица 6) и в ряде каталогов, издаваемыми фирмами-изготовителями и потребителями полиэтилена, а также в СН 550-82.

Трубы КОРСИС обладают также низкой паро- и газопроницаемостью.

Таблица 6. Химическая стойкость полиэтилена, используемого для изготовления труб КОРСИС

Таблица 6. Химическая стойкость полиэтилена, используемого для изготовления труб КОРСИС Продолжение 1

Таблица 6. Химическая стойкость полиэтилена, используемого для изготовления труб КОРСИС Продолжение 2

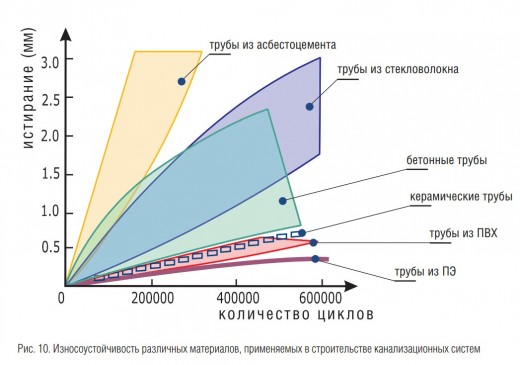

3.3. Стойкость к гидроабразивному износу

При эксплуатации трубы подвергаются интенсивному изнашиванию твердыми абразивными частицами, содержащимися в водеи других средах, транспортируемых по трубам. Поэтому вопрос износостойкости труб является важным и требует ясного пониманияи четкой оценки.

В оценке износостойкости выделяют три вида износа:

- абразивный;

- усталостный (по гладкой стали или сетки);

- гидроабразивный.

В России на абразивный износ действует один стандарт – это ГОСТ 11012, который оценивает износостойкость в наиболее тяжелых условиях абразивного износа.

Так как показатели износостойкости сильно меняются при изменении условий эксплуатации, разработано и стандартизировано несколько методов испытаний, позволяющих имитировать условия эксплуатации. Эти стандарты представлены в группе «Обеспечение износостойкости изделий».

В международном стандарте – ISO 9352-1995 используется методика определения сопротивления износу при помощи абразивных дисков.

Основным видом износа для систем безнапорной канализации, транспортирующей суспензии, является гидроабразивныйизнос. В канализационных системах абразивное истирание происходит, в основном, в нижнем сегменте трубы. Абразивное истирание возникает вследствие трения, перекатки или срезания перемещающимися абразивными частицами материала трубы.

Основной методикой по оценке гидроабразивного износа труб является так называемая Дармштадтская процедура, котораяпредлагает следующую схему испытательного стенда, в котором отрезки труб длиной 1000 мм были заполнены воднойсуспензией с абразивными частицами и качались с определенной частотой, вызывая износ при движении частиц вдоль стенки.

Такую методику испытаний использовали такие известные зарубежные фирмы как: Borealis, Uponor, Wavin, «Южно-немецкий центр искусственных материалов».

Результаты испытаний по такой методике были опубликованы в справочных материалах «Строительство трубопроводных систем с применением пластмассовых труб» (NordiskaPlastrorGruppen – Северное объединение производителей пластмассовых труб) где показали что: «после 130000 циклов (качаний образцов труб) с перемещением 390 тонн песка, что можно считать эквивалентным транспортированию песка в обычной

канализационной трубе в течение примерно 195 лет, фактический износ стенки полиэтиленовых труб составил 0,1 мм. Таким образом, подтверждено, что износом действительно можно пренебречь даже для труб с относительно малой толщиной стенок».

В худшем положении, при такой методике оказались такие материалы труб как стеклопластик, керамика, и бетон. Износ стенок труб из этих материалов оказался на порядок выше (Рисунок 10). Дополнительно следует отметить, что гидроабразивный износ сильно зависит от режима течения суспензий. Он минимален при высоких скоростях потока, не позволяющего высаживаться частицам суспензий на дно трубы. С понижением скорости и увеличением объема частиц, выпадающих на дно трубы, износ увеличивается и становится максимальным, когда частицы суспензий начинают медленно передвигаться по днутрубы.

Высокая износостойкость полиэтиленовых труб была подтверждена не только опытами, но и успешной эксплуатацией трубопроводов на протяжении десятков лет во всем мире.

3.4. Тепловое расширение труб КОРСИС

Для расчета величины теплового линейного расширения ΔL обычно используют формулу:

где:α – коэффициент линейного термического расширения, 1/°С (для полиэтилена α = 2*10-4),

L – линейный размер тела (в нашем случае – длина трубы),

ΔТ – изменение температуры.

Десятиметровый отрезок полиэтиленовой трубы при повышении температуры на 20°С удлинится на ΔL = α*ΔТ. L = 2 * 0,0001 * 20 * 10000 = 40 мм.

При изменении температуры на зафиксированные концы трубы действует сила реакции опор N, которая препятствует ее удлинению.

В стенке трубы возникают напряжения сжатия, величина которых определяется уравнением:

E – модуль упругости материала полиэтиленовой трубы, равный при 20°С 800*106 Н/м 2 .

Усилие, с которым труба действует на опоры, определяется уравнением:

где: F – площадь стенки трубы в ее поперечном сечении.

При проведении расчетов видно, что возникающие в стенках трубы напряжения в 6-10 раз меньше предела текучести полиэтилена. Другой особенностью полиэтилена является его склонность к релаксации: при фиксированной деформации внутренние напряжения в течение часа уменьшаются вдвое. Это явление принято называть «самокомпенсацией».

Также следует учитывать, что при подземной прокладке труба зажата грунтом, который препятствует ее удлинению. Как правило,в случае применения гофрированных труб КОРСИС грунт полностью компенсирует линейное расширение трубы. Приведенная в СП 40-102-2000 п. 6.7.1 эмпирическая формула показывает степень уменьшения удлинения трубы в грунте. Из формулы видно,что основные факторы в этом случае: глубина заложения трубы, степень уплотнения пазух трубы, длина плети трубопровода.

Труба КОРСИС при расширении преодолевает не только силу трения, но и сопротивление грунта в пазухах профиля (грунтработает на смятие и на срез). Поэтому профилированные трубопроводы в меньшей степени, чем гладкие, испытывают напряженияна концах отрезков при линейном тепловом расширении. Также надо отметить, что профилированная труба, как правило, имеет более низкий показатель линейного расширения по сравнению с обычной напорной полиэтиленовой трубой.

С целью проверки поведения профилированной трубы при температурном расширении она была подвергнута несколькимлабораторным испытаниям. Образцы выдерживались при температуре от –10°С до +70°С, и их длина сравнивалась с показателями,полученными при температуре окружающей среды на обычной напорной полиэтиленовой трубе той же длины, того же диаметра и из того же материала. Показатель теплового расширения образца из профилированной трубы был на 50% ниже аналогичногопоказателя обычной напорной полиэтиленовой трубы. Фактический коэффициент линейного расширения для трубы КОРСИС равен

Также проводились испытания для проверки температурного изменения наружного диаметра. В диапазоне температур от –10°С до +70°С как продольное, так и поперечное изменение геометрических размеров трубы КОРСИС не превышало ±0,5%. Таким образом, система труб КОРСИС значительно меньше подвержена влиянию изменения температурных условий, чем обычная напорная полиэтиленовая труба.

3.5. Стойкость к внутреннему давлению

Канализационные трубы считаются безнапорными, но в то же время для них предусмотрены испытания на герметичность в пределах до 0,5 атмосферы на стыках. Несмотря на то, что система подачи жидкости самотёком физически не допускает значений давления, превышающих 5-6 метров водяного столба, инженеры и потребители всегда должны брать в расчет возможные исключительные условия. В случае аварийной ситуации труба КОРСИС способна воспринять гидростатическое давление, величина которого заведомо выше порога герметичности всей системы.

Источник https://dormgk.ru/stati-o-proisvodstve-sgmt/vodopropusknye-truby/

Источник https://sozidau.ru/dvuhsloynye-profilirovannye-truby-korsis-dlya-beznapornyh-truboprovodov/

Источник