Содержание

Антикоррозионное покрытие стальных труб, трубопроводов

Антикоррозионная обработка – это вид очистки металлических изделий, служит для предотвращения коррозии в сантехнических системах из различных материалов, таких как нержавеющая, углеродистая сталь, медь, алюминий. Антикоррозионное покрытие необходимо трубопроводам, стальным трубам горячего, холодного водоснабжения, нефтяным и газовым.

Изделия, изготовленные из металла, трубопроводы и отдельные части механизмов и транспортных средств, могли бы служить вечно, если бы не реакции, вызывающие коррозию. Без обработки специальным составом стальные конструкции могут разрушиться, нанеся огромный ущерб и приводя к авариям.

Трубопроводные коммуникации устанавливают под землей, где на металл влияет влага и соли, или на поверхности, где на них воздействуют осадки и влажность воздуха.

Коррозию металла вызывают:

- атмосферные осадки;

- влажный воздух;

- любой газ;

- нефтепродукты;

- микроорганизмы;

- электролиты;

- трение;

- колебания температуры и другие факторы.

Химические реакции заканчиваются разрушением металла. Причем от образовавшейся ржавчины очень сложно избавиться, гораздо проще ее предотвратить. Для этого на трубопроводы наносится антикоррозионная защита, которая создает пленку и защищает поверхность от вредных воздействий. Результат зависит от характеристик композиции и технологии ее нанесения.

Цели антикоррозионного покрытия трубопроводов

Агрессивные факторы окружающей среды приводят к окислению металлических конструкций, снижая их вес до 10% в год, ухудшая функциональность и способствуя ускоренному износу трубопроводов. С помощью качественной антикоррозийной обработки можно продлить срок службы конструкции, обеспечить ее долговечность и надежность.

Как проводят антикоррозийную обработку

Защита от коррозии осуществляется путем нанесения нескольких слоев специального состава на поверхность металла. Самые популярные – лакокрасочные материалы, которые нередко используют в совокупности с грунтовкой.

- Зачистка. Чтобы материал хорошо ложился на металлоконструкцию, специалист аккуратно подготавливает поверхность. Механическая очистка проводится для устранения царапин, сколов, других мелких повреждений. Выполняется с методом пескоструйной, водоструйной очистки или вручную.

- Подготовка поверхности. Начинается с удаления пыли и обезжиривания. Изделие очищают от мелких частиц, скопившихся на поверхности после предыдущего этапа. Затем наносится грунтовка для максимальной адгезии материала. Методы: безвоздушное распыление или с использованием щеток и роликов.

- Нанесение антикоррозийного покрытия или покраска трубопроводов. Завершающим этапом обработки металлоконструкций является нанесение краски или эмали/грунтование или другого состава. Выбор материала и технологии зависит от степени разрушения металла, условий эксплуатации.

Способы антикоррозионной защиты

Самым распространенным антикоррозионным покрытием стальных труб и трубопроводов являются краски и лаки. Защитный слой наносят методом распыления, кистью или валиком, получается тонкая пленка, которая не утяжеляет конструкцию, надежно защищает ее от агрессивных сред, в первую очередь от влажности. Окрашивание без предварительного грунтования не гарантирует длительной защиты металла – жидкие изоляторы пропускают кислород и влагу, которые со временем разрушают изделия.

Грунтовки содержат цинковые составы, которые более надежно в отличие от красок защищают металл от ржавчины. Грунтовочный состав подбирают в индивидуальном порядке: существуют алкидные, ингибирующие, фосфатирующие, преобразующие и другие виды.

Менее популярный, но эффективный способ антикоррозионного покрытия – обработка металлсодержащими веществами. Технологии: плазменное напыление, электроэрозионная обработка с использованием искрового разряда, гальванизация. Эти методики помогают предотвратить последствия, связанные с механическим или химическим повреждением металлических изделий.

При производстве высокотемпературных конструкций применяют керамическую антикоррозийную защиту. Предварительно материалы усиленно прогревают для достижения наилучшей адгезии. Керамические составы гидрофобны, отталкивают от поверхности воду и растворенные в ней примеси.

Правила проведения обработки

- Важно обеспечить регулярную обработку труб, агрегатов и других металлических конструкций, особенно при повышенном негативном воздействии и нагрузке на них.

- Обязательный этап антикоррозийной защиты – подготовка поверхности. Если на ней присутствуют остатки лака, краски, эмали, следы коррозии и другие повреждения, важно от них избавиться с помощью специальных инструментов или ингибиторов.

- Перед нанесением антикоррозионных покрытий важно хорошо высушить изделие.

- Необходимо правильно подбирать технологию и материалы для обработки.

- Рекомендуется опираться на конкретные СНиПы, устанавливающие правила пропитки металлоконструкций специальными веществами, покрытия пленкой или окрашивания.

В правилах по антикоррозионной защите металлоконструкций всегда есть сведения об используемых материалах. По степени воздействия их делят на неагрессивные, слабоагрессивные и нейтральные. Каждый тип требует соблюдения индивидуальных условий применения.

Защита трубопроводов от коррозии. Антикоррозийное покрытие труб

Наше предприятие оказывает услуги по антикоррозийной обработке трубопроводов любой сложности и назначения.

Мы имеем возможность применять различные способы обработки изделий, за счет опыта наших сотрудников и наличия достаточного на это оборудования.

Причины коррозии трубопроводов

Химическая

Данная коррозия возникает при взаимодействии металла с химическими соединениями (щелочи, кислоты и т. д.), вещества вступают в реакцию, в результате образуются продукты реакции, в числе которых может быть и ржавчина, которая начинает последовательно разъедать материал трубопровода.

Электрохимическая

Такая коррозия является одной из самых агрессивных, так как она имеет быструю скорость распространения и способна разъедать даже очень толстые поверхности металла. Возникает при нахождении изделия в электролите, где образовываются аноды и катоды, между которыми образуется электрический ток.

Атмосферная

Образуется при взаимодействии металла с воздухом, паром, водой и пр. Вещества вступают в реакцию, в следствие которой выделяется оксид железа – та самая ржавчина, которая начинает разрушать конструкцию.

Коррозия от перепада температур

При замораживании вещество расширяется, а при нагревании объем его уменьшается, таким образом, если вещество при нормальной температуре свободно проходит через стенки трубопроводов, то при его замораживании, оно начинает давить на поверхность конструкции, что приводит к нарушению ее целостности, попаданию ненужных веществ, что приводит к появлению разрушающей коррозии.

Коррозия из-за неправильной укладки

Причиной трубной коррозии в основном является среда, в которой эксплуатируется конструкция. Трубы соприкасаются с агрессивной средой внутренней поверхностью и наружной поверхностью с почвой.

Коррозия внутренней поверхности начинается в тот момент, когда с ней соприкасается транспортируемое вещество: соль, кислота, щелочь, нефтепродукты и т.д.

Коррозия внешней поверхности главным образом зависит от способа укладки изделия и соблюдения технологический требований. Наиболее часто коррозия начинается в грунте в местах стыка конструкции, в самой почве могут находится агрессивные компоненты, что способствует развитию ржавчины на любом месте на поверхности трубы. Не менее важным фактором образования коррозийного износа на внешней поверхности изделия является микробиологическая коррозия, обусловленная развитием микроорганизмов.

Общие положения

Коррозийные процессы представляют собой окисление металла, при котором его атомы меняют свободное состояние, теряя свои электроны, на ионное. Трубопровод, проложенный под землёй, подвергается двум видам коррозии, в природе которых стоит разобраться прежде, чем начинать с ними бороться. Поэтому я уделю немного внимания их описанию:

Почвенная

Схема, демонстрирующая воздействие почвенной коррозии на металлический трубопровод

Как вы уже наверняка догадались из названия и прилагающейся схемы, почвенная коррозия возникает из-за контакта стали с грунтом. В свою очередь она делится на следующие подвиды:

- Химическая. Появляется в результате воздействия на железо газов и неэлектролитов жидкого типа. Примечательно, что при ней материал разрушается равномерно, и образование сквозных отверстий практически невозможно, что делает такой тип коррозийного процесса наименее опасным для проложенной под землёй магистрали;

- Электрохимическая. Металл выступает электродом, а грунтовые воды, коих в нашем климатическом поясе невероятно много, электролитом. Происходящий процесс очень схож с работой гальванической пары и провоцирует разрушение точечных участков на поверхности труб, что в итоге приводит к их аварийному состоянию;

Результат поражения стенки стальной трубы электромеханической коррозией

- Электрическая. Возникает вследствие воздействия на сталь блуждающих токов, которые могут «стекать» с рельс, подстанций и иных электрифицированных приборов, заполняющих современные города. Является наиболее опасным и разрушительным коррозийным процессом.

Рекомендуем: Мармолеум — что это за материал, его отличие от линолеума, укладка напольного покрытия

Внутренняя коррозия

Схема, демонстрирующая воздействие внутренней коррозии на металлический трубопровод

Если транспортируемая жидкость обладает низким водородным показателем, а вот содержание кислорода, сульфатов и хлоридов у неё, наоборот, высокое, то не избежать также и внутренних коррозийных процессов, в результате которых:

- Увеличивается уровень шероховатости внутренней поверхности стенки, что приводит к снижению проходимости воды;

Внутренняя часть трубопровода из-за воздействия внутренней коррозии становится более шероховатой

- Ухудшается качество транспортируемой жидкости, так как в неё попадает ржавчина;

- Со временем может появиться сквозное отверстие, способное стать причиной разрыва трубопровода.

Способы защиты труб от коррозии

Можно выделить три главных способа защиты труб от коррозии:

- Активный способ – используется электрический ток;

- Пассивный способ – применяется для защиты трубопроводов под землей и может осуществляться тремя различными способами: особый способ укладки с образование воздушного кармана между грунтом и стенками трубопровода, обработка поверхности специальными составами и антикоррозийными покрытиями;

- Уменьшение агрессивности среды — введением в эту среду соединений, уменьшающих скорость коррозийного износа.

Способы защиты резервуаров от коррозии

Чтобы защитить подземную емкость, проводятся мероприятия двух типов. Такому резервуару нужен антикоррозийный слой от двух типов повреждений — почвенной (она же электрохимическая) коррозии и блуждающими токами. Для этого используют три типа защиты:

- протекторную;

- дренажную;

- почвенную.

Наружные поверхности защищаются нанесением на них антикоррозионных покрытий.Это очень эффективный метод, который требует предварительной обработки поверхности емкости. Как покрытие против коррозии используются полимерные ленты, битумно-полимерные или битумно-резиновые мастики.

Чтобы защитить днище резервуара от почвенной коррозии, перед монтажом его защищают с помощью специального гидроизоляционного слоя, а также с этой целью используется протекторная защита от коррозии. В чем она заключается? К днищу резервуара прикрепляется алюминиево-магниевые протекторы, которые находятся на расстоянии полутора метров от него. Эффективной также считается катодная защита.

Электрохимический способ защиты труб от коррозии

Данная защита относится к активному способу борьбы с коррозией трубопроводов. Суть метода состоит в том, что к защищаемому изделию подводится постоянный ток, или устанавливаются протекторы. Ток на поверхности конструкции смещает поляризацию и анодные участки становятся катодными, в итоге процессы коррозии останавливается. Отдельным видом электрохимической защиты является электродренажная, при которой устанавливается дренажная система и электро экраны, производится изоляция фланце.

Причины возникновения

Коррозия стальных подземных труб представляет собой явление, основной причиной которого можно назвать реакции электрохимического окисления металлов от их постоянного взаимодействия с влагой. В результате таких реакций, состав металла меняется на ионном уровне, покрывается ржавчиной, распадается и просто пропадает с поверхности.

Рекомендуем: Металлизация пластмасс — виды, особенности и технология

На процесс окисления может оказывать влияние характер жидкости, которая течет по подземному трубопроводу отопления или свойства среды, в которых он расположен. Именно по этой причине, выбирая подходящие средства для борьбы с ржавчиной необходимо учитывать все особенности, предшествовавшие ее возникновению. В противном случае, ремонт при помощи сварки неизбежен.

Катодная антикоррозийная обработка стальных труб

Наиболее применяется катодная защита, так как она возможно в любых коррозионных средах и является наиболее эффективной.

Суть процесса состоит в наложении на защищаемую поверхность отрицательного потенциала. При такой защите разрушению подвергается электрически подключенный к защищаемой поверхности анод, который изготавливается из электропроводных материалов, а также в процессе реакции выделяется водород.

Протекторная защита трубопроводов от коррозии

Такой способ является одним из видов катодной защиты материала изделия и считается очень высокой, а затраты на ее проведение сравнительно небольшие.

Метод заключается в присоединении металла с более электроотрицательным материалом.

Протекторная защита (гальваническая) используется при невозможности подведения к конструкции электрического тока по различным причинам.

Каждый протектор образует свой радиус действия, при котором его работа защищает металл.

Сами протекторы изготавливаются из легированных материалов: железа, алюминия или цинка.

Катодная защита «индуцированным током»

При этом способе требуется наличие генератора неизменного тока, к полюсу генератора подключается защищаемый материал. Полюс соединяется с заглубленными в землю анодами.

Процесс протекает так: включается генератор, передает ток на аноды, аноды в свою очередь передают ток на грунт и поступает к магистрали. Таким образом, изделие выступает в роли катоды и защищается от ржавчины.

Анодная антикоррозийная защита труб

Анодный метод в свою очередь менее распространен, чем катодный и применяется для конструкций из определенных материалов в хорошо электропроводных средах: титан, углеродистые стали, железистые высоколегированные сплавы и других сплавов способных к самостоятельной устойчивости от коррозии.

Для получения эффекта от анодной защиты необходимо, чтобы:

- сварные швы были выполнены качественно;

- материал поверхности объекта мог переходить в пассивное состояние;

- не должно наблюдаться щелей и воздушных карманов;

- должны отсутствовать заклепки.

Защита трубопроводов от воздействия низких температур

Большое количество магистральных трубопроводов прокладывается в месте, где температура окружающей среды может достигать минусовых температур. Даже незначительное замораживание труб и транспортируемых веществ может губительно сказаться не только на проходящем веществе, но и на общем состоянии конструкции трубопровода.

Для предотвращения такого состояния, уже на этапе устройства труб производятся защитные мероприятия:

- трубы стараются укладывать ниже глубины промерзания грунта;

- утепление с помощью теплоизоляционных материалов;

- засыпку трубопроводов выполняют из природных материалов с низкой теплопроводной способностью, например, керамзит;

- устройство воздушной прослойки между грунтом и магистралью, которое обеспечивается установкой трубопроводов в специальных закрытых коробах.

Антикоррозийная защита трубопроводов при переменных температурах

Как было упомянуто ранее, при замораживании происходит расширение материала, что разрушает поверхность трубопровода и вызывает коррозийные процессы в конструкции.

Чтобы избежать таких явлений используют теплоизоляционные материалы, которые помогают избежать замораживания поверхности трубопровода и его содержимого и обеспечить защиту металлических труб от коррозии в грунте — тепловых путепроводов, газопроводов, труб для перекачки нефти и нефтепродуктов и др.

К используемым теплоизоляционным материалам предъявляют требования:

- Предотвращение промерзания, образования конденсата;

- Увеличение срока службы изделия;

- Устойчивость к микроорганизмам и насекомым;

- Низкая пожароопасность;

- Влагостойкость.

Сегодня рынок теплоизоляционных материалов очень обширный. Можно выбрать любую антикоррозийную защиту стальных труб в земле — вещество, форму, способ утепления и др. Лучше всего подобрать материал именно для вашей конструкции смогут специалисты нашего предприятия, имеющие обширным опытом работы в этой сфере.

Основные теплоизоляционные материалы для защиты труб

- Стекловата;

- Минераловатные материалы;

- Базальтовое волокно;

- Вулканитовое стекло;

- Перлитовые материалы;

- Пенополистирольные;

- Каучуковые вещества;

- Полиэтиленовые материалы.

Примеры теплоизоляции труб различными материалами представлены на картинках:

Теплоизоляция из полиэтилена и пенополиуретана

Теплоизоляция с помощью монтажной пены

Теплоизоляция из базальтового волокна

Об особенностях электрохимической защиты

Основной причиной разрушения трубопроводов является следствие коррозии металлических поверхностей. После образования ржавчины образовывают трещины, разрывы, каверны, которые постепенно увеличиваются в размерах и способствуют разрыву трубопровода. Это явление чаще происходит у магистралей, проложенных под землей, или соприкасающихся с грунтовыми водами.

В принципе действия катодной защиты заложено создание разности напряжений и действия двумя вышеописанными методами. После проведенных измерительных операций непосредственно на местности расположения трубопровода выяснено, что нужный потенциал, способствующий замедлению процесса разрушения должен составлять 0,85В, а у подземных элементов это значение равно 0,55В.

Для замедления скорости коррозии следует снизить катодное напряжение на 0,3В. При таком раскладе, скорость коррозии не будет более 10 мкм/год, а это существенно продлить срок службы технических устройств.

Одна из значимых проблем – это наличие блуждающих токов в грунте. Такие токи возникают от заземлений зданий, сооружений, рельсовых путей и иных устройств. Тем более невозможно провести точную оценку, в каком месте они могут проявиться.

Для создания разрушающего воздействия достаточно заряда стальных трубопроводов положительным потенциалом по отношению к электролитическому окружению, к ним относятся магистрали, проложенные в грунте.

Для того чтобы обеспечить контур током необходимо подвести внешнее напряжение, параметры которого будут достаточными для пробивания сопротивления грунтового основания.

Как правило, подобные источники – это линии электропередач с показателями мощностей от 6 до 10 кВт. Если электрический ток невозможно подвести, то можно использовать дизельные или газовые генераторы. Монтер по защите подземных трубопроводов от коррозии перед выполнением работ должен быть ознакомлен с проектными решениями.

Рекомендуем: Средства для обработки погреба от грибка и плесени

Особенности использования антикоррозионного покрытия стальных труб «Уризол»

Одним из самых распространенных материалов в борьбе с ржавчиной трубопроводов является двухкомпонентный материал на основе полимочевины – Уризол. Это вещество активно борется с почвенной и атмосферной коррозией. Кроме общей поверхности конструкции, данным составом просто обрабатывать фитинги, крановые узлы, соединительные детали трубопроводных магистралей.

Первый компонент – Уреапол, который наносится как основа и по сути является смолой, второй компонент — Уреанат, который является активным веществом.

Нанесение Уризола

Как и другие защитные составы, Уризол в несколько слоев для достижения необходимой толщины слоя. Предварительно поверхность должна быть подготовлена: очищена от грязи, наросшей ржавчины, пыли и отслоившейся краски, если такая имеется. Поверхность вымывается чистящими растворами и обезжиривается углеводородными растворителями.

Специалист смешивает необходимые компоненты в специальных пропорциях для качественной работы покрытия. Само нанесение происходит с помощью специальной распылительной установки, когда состав попадает на защищаемую поверхность он находится в жидком состоянии, переходит в гелеобразное и твердеет. После затвердевания, измеряется толщина полученного слоя, если она недостаточна для длительной защиты, процедура повторяется до нарастания необходимого слоя. После достижения технологической толщины составу дается время на окончательную усушку в 24 часа – защита внутренней поверхности стальных труб от коррозии готова.

Состав должен хранится в стальных бочках в герметичной емкости для сохранения его свойств, а процесс распыления производится при температуре 60-70 С.

Преимущества защитного состава Уризол

- высокий уровень полимеризации без специальных катализаторов;

- незначительная чувствительность к температурным и влажностным воздействиям;

- быстрое высыхание слоев, что предотвращает появление подтеков и неровностей;

- длительный срок службы – при нанесении квалифицированными специалистами достигает 30 и более лет;

- высокая экологичность и безвредность для человека;

- низкая пожароопасность, которая обеспечивается отсутствием примесей.

Характеристики Уризола

| Характеристика | Свойство |

| Время высыхания, мин | ≤ 10 |

| Диэлектрическая сплошность. Отсутствие пробоя при электрическом напряжении, кВ/мм | ≥ 5 |

| Прочность при ударе, Дж |

— при температуре (20±5)ºС;

— при температуре (40±3)ºС;

— при температуре минус (40±3)ºС

Этапы работ

Перед тем как начать наносить слой ЛКМ нужно обязательно очистить деталь от грязи или образовавшейся ржавчины. Для этого используют:

- Химические растворы. Наружные элементы обрабатываются обезжиривающими средствами, которые удаляют масляную пленку и жир. Обычно применяют растворители или моющие продукты. В некоторых случаях более эффективно выполнять эту операцию с помощью струи пара. Эти способы обычно выбирают заводы или кампании, выпускающие бытовую технику;

- Оборудование для механической обработки. В этом случае ржавчину, грязь и оставшуюся окалину удаляют с помощью жестких проволочных насадок для УШМ (кордщетки), машин для зачистки абразивными кругами, игольчатых пистолетов, а также другого мобильного инструмента. Плюсом этого способа является его доступность. Минус состоит в том, что при неправильном обращении насадки делают металл отполированным. Это отражается на адгезии покрытия. Но возможна и обратная ситуация, когда на подложки образуются глубокие царапины или острые кромки. Для конструкций с большой площадью этот способ не подходит;

- Абразивоструйные установки. Удаление следов коррозии происходит с помощью абразива, который на высокой скорости ударяется о поверхность основания. Обычно для этих целей используют песок, в который добавляют пресную воду (это позволяет снизить образование пыли). Нередко применяют и стальную дробь. По сравнению с первыми двумя вариантами такая зачистка считается более эффективной. Детали лишаются слоя масленой пленки, жира, ржавчины, а также окалины. По стандарту ИСО 8501-1 этот метод имеет обозначение «Sa».

Виды и свойства антикор покрытий для трубопроводов

Чем же покрывают трубы от коррозии? Основную обработку труб от коррозии можно разделить на обработку внутренней поверхности труб от коррозии и на защиту трубопроводов от внешней коррозии. Для каждой поверхности используются примерно одинаковые материалы, но в различных пропорциях.

К наиболее часто применяющимся веществам можно отнести:

- Битумные и битумно-полимерные материалы;

- Материалы на основе полиэтилена;

- Смолы;

- Грунтовки и шпатлевки;

- Эмали;

- Краски.

Главные свойства этих покрытий:

- Эффективная защита стальных труб от коррозии;

- Относительно длительный срок эксплуатации;

- Быстрое и простое нанесение;

- Возможность нанесения на большие изделия и мелкие части;

- Экономичность расхода;

- Доступная цена;

- Распространенность на рынке строительных товаров.

Причины возникновения коррозии резервуаров

Чтобы понять, как защитить резервуар для нефти от коррозии, нужно знать, из-за чего она возникает. Это естественное явление, причины ее образования могут быть самыми разными:

- влажность в сочетании с перепадами температуры,

- агрессивность продуктов, которые хранятся в емкостях,

- покрасочная технология, которая для них применена.

Коррозия, которая проявляется на резервуарах для нефтепродуктов, при длительной эксплуатации может поражать как внутреннюю его часть, так и внешнюю. Основная причина, по которой коррозия резервуара проявляется на внешней части — это воздействие влажности и других неблагоприятных атмосферных явлений, а внутри емкость разъедается самим продуктом.

Нанесение антикоррозийного покрытия

Способ нанесения антикоррозийного покрытия зависит от выбранного материала покрытия и требует индивидуального подхода. Однако существуют единые нормы, которые применяются в любом случае:

- Поверхность подготавливают: очищают от окалин, ржавчины, старого защитного покрытия, краски;

- Зачищают очищенную поверхность;

- Поверхность обезжиривают с помощью специальных составов;

- Очищают с помощью песко- или дробеструйной машины с мелким песком;

- Обрабатывают моющими средствами для очищения глубоких слоев изделия;

- Промывают поверхность;

- Высушивают поверхность перед нанесением основного защитного покрытия;

- Каждый слой наносимого защитного покрытия тщательно высушивается.

Чаще всего применяется антикоррозийная покраска труб, так как этот материал имеет широкое распространение, демократичную цену, легок в нанесении (распыление или нанесение валиком) и долговечен.

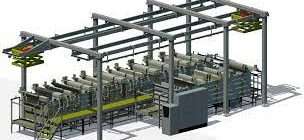

Применяемое оборудование для антикоррозийной обработки труб

В зависимости от вида защитного покрытия, применяется специальное оборудование, например, установка электродуговой металлизации (позволяет наносить металлические покрытия), установки для плазменного напыления, установки для «холодного» цинкования стальных изделий (для лакокрасочных изделий), установки для напыления (грунтовые и лакокрасочные вещества), валик.

Обязательно соблюдение техники безопасности при производстве работ. Специалисты, выполняющие обработку должны находиться в специальной защитной форме.

Основные преимущества антикоррозийного покрытия труб

Все металлические трубные изделия, применяемые в строительстве и промышленности обязательно должны иметь специальное защитное покрытие, которое будет предохранять их внутреннюю и внешнюю поверхность от негативного воздействия факторов внешней среды. И в особенности нуждаются трубы из стальных сплавов в защите от коррозии. Какими материалами создается внутреннее антикоррозионное покрытие труб – постараемся детально разобраться в данной статье.

Антикоррозийные защитные покрытия

Они используются для обработки элементов с целью предотвращения их разрушения. Антикоррозийное покрытие, представленное в виде специальных эмалей или красок, обладает рядом преимуществ в сравнении с прочими материалами, имеющими аналогичные свойства. Среди основных плюсов такой продукции следует отметить:

- Возможность обработки крупногабаритных сооружений и элементов сложной конфигурации.

- Простоту нанесения.

- Экономичность, возможность восстановления в ходе эксплуатации.

- Сравнительно доступную стоимость в сравнении с прочими материалами.

- Возможность получить разный цвет покрытия.

Виды и свойства покрытий от коррозии

Для защиты материала от процесса ржавления могут быть использованы разные виды противокоррозийных спецпокрытий. Наибольшей популярностью среди составов данной разновидности пользуются краски, эмали и грунтовки. Эти вещества имеют целый ряд достоинств:

- Ими возможно обрабатывать изделия крупных габаритов и составляющие сложных форм;

- Грунтовки, эмали и краски, обеспечивающие защиту от ржавчины, наносятся на металлическую поверхность быстро и просто;

- Средства экономичны в расходе, их допустимо применять в ходе ремонтных работ, не прекращая при этом эксплуатацию трубопровода;

- Краски, грунтовки и эмали продаются по доступной цене и в огромном ассортименте.

Кроме того, использование перечисленных веществ позволяет получить определенный цвет наружного покрытия.

Наиболее распространенные составы

Антикоррозийное покрытие металлоконструкций для многих производственных компаний является основным видом деятельности. Для обработки сооружений и элементов используются различные материалы. Среди них можно отметить:

- Краску «Нержамет». Этой эмалью можно обрабатывать как чистые поверхности, так и покрытые ржавчиной.

- Краску «Нержалюкс». Данный состав обладает высокой адгезией. Применяется эта краска для декоративной и защитной обработки поверхностей из свинца, дюраля, алюминия, латуни, титана, меди и цинка.

- Краску «Акваметаллик» – водный акриловый состав.

- Смесь «Быстромет» представляет собой быстросохнущую краску.

- Уретановую эмаль «Полимерон». Этот состав отличается высокой износостойкостью.

- Краску «Цикроль». Она применяется при обработке кровельных конструкций, элементов из оцинковки.

- Состав «Сереброл». Это антикоррозийное покрытие для металла имеет серебристо-белый цвет.

- Декоративную эмаль «Нержапласт». Она представляет собой жидкий пластик.

- «Молотекс» — является молотковой краской.

- «Нержамет-аэрозоль» — выпускается в баллончиках.

- «Фосфогрунт» — применяется для цветных и черных металлов.

- «Фосфомет» — представляет собой фосфатирующий модификатор, преобразователь ржавчины.

Как проводится антикоррозийное покрытие трубопроводов? Для обработки таких элементов используются:

- «Нержахим». Это антикоррозийное покрытие трубопроводов представляет собой химически стойкую виниловую грунт-эмаль.

- «Полиуретол» – полиуретановая масло- и бензостойкая смесь.

- «Эпостат» – эпоксидное химически стойкое антикоррозийное покрытие труб (грунт-эмаль).

- «Цинконол» – полиуретановая цинконаполненная грунтовка.

О защите металла от коррозии – зачем это нужно?

Как правило, в процессе эксплуатации трубы при контакте с внешней средой неизбежно появляется коррозия. Ей подвержены как внешняя, так и внутренняя части трубы.

Причиной разрушения внешней стороны является взаимодействие почвы и металла. Дело в том, что в состав почвы входят растворенные соли, т.е. жидкие электролиты. Они и разъедают внешнюю оболочку металлической трубы.

Учитывая данное положение, в процессе строительства принимается решение, какой вид трубопровода будет использоваться и какую защиту он должен иметь. Различаются два вида защиты:

- активная (электрохимическая);

- пассивная (изоляционная).

Следует отметить, что трубы, проведенные над землей, должны быть покрыты слоем цинка или алюминия. Возможно использование других атмосферостойких материалов.

Важно! Трубы, которые будут проложены вблизи путей движения электротранспортных средств, подвергнутся коррозии из-за действия блуждающих токов.

Смесь «Уризол»

При помощи этого состава осуществляется антикоррозийное покрытие труб, транспортирующих нефтепродукты, саму нефть и природный газ. Данной смесью обрабатываются фитинги, крановые узлы, соединительные детали. Состав применяется для защиты от атмосферной и подземной коррозии трубопроводов насосных, компрессорных, перекачивающих газораспределительных станций, головных сооружений, нефтебаз, установок по комплексной подготовке и хранилищ сырья, а также прочих аналогичных сооружений, температура эксплуатации которых до 60 градусов. Смесь «Уризол» используется и для изоляции свай и других бетонных элементов.

Причины коррозии трубопроводов

Температура, как внутри трубопровода, так и снаружи — важный фактор работы трубопровода. Помимо температуры для стальных труб необходимо учитывать такие параметры, как подверженность атмосферному воздействию, изолированность трубопроводов (наличие изоляции в трубах).

Проблема коррозии под изоляционным слоем (CUI) – на сегодняшний день серьезная проблема для отрасли: нефтегазовой, нефтехимической, химической промышленности. Сложность проблемы объясняется, тем, что невозможно полностью избежать конденсации влаги на внутренней поверхности трубопровода и попадания влаги в систему. Почему появляется влага?

- Большая разница температур внутри самих труб и снаружи трубопровода

- Снижение рабочей температуры

- Царапины, трещины, способствующие проникновению холодного воздуха и охлаждению участков трубопровода

- Утечки, аварии, потеря напора

- Примеси влаги, содержащиеся в транспортируемом сырье

- Неоднородность металла конструкции

После появления влаги (электролита) в системе неизбежно начинаются интенсивные процессы коррозии.

В зависимости от условий эксплуатации трубопровода, причины и механизмы развития коррозии могут отличаться. Например, для трубопроводов, прокладываемых непосредственно в грунте, существует серьезная опасность подземной коррозии (агрессивная среда в грунте — соли, щёлочи, кислоты и других агрессивные вещества по отношению к металлу конструкции). Стальные открытые трубы (без изоляции) подвергаются воздействиям воздушных потоков, что снижает риск развития коррозионного процесса на трубопроводе, однако, со временем неизбежно возникают очаги коррозии по причине снижения температуры. В случае открытых стальных труб специалисты нашей компании в дополнении к защитным покрытиям обычно рекомендуют финишный слой, обеспечивающий защиту в условиях температуры окружающей среды.

Особенности состава

В первую очередь, следует отметить легкость и простоту нанесения смеси. Для обработки, как правило, применяется распылитель. С момента соединения компонентов начинается реакция, в ходе которой образуется полимочевина. Далее система переходит из жидкого в нетекучее гелеобразное, а после и в твердое состояние. При недостаточно высокой скорости полимеризации будут образовываться подтеки. Они, в свою очередь, препятствуют необходимому наращиванию толщины покрытия. При этом в течение длительного периода будет сохраняться липкость. Она препятствует осуществлению контрольных промежуточных замеров толщины и равномерности слоя. При слишком высокой скорости полимеризации снижается адгезия состава к поверхности. При этом толщина изоляции неравномерна. Распылительный пистолет при работе в этом случае достаточно быстро засоряется. Для предупреждения таких ситуаций необходим тщательный подбор компонентов состава и приготовление смеси в соответствии с инструкцией.

Некоторые рекомендации

Все компоненты смеси «Уризол» поставляются в специальных стальных бочках. Хранение материала осуществляется в закрытых помещениях, в герметичной таре. Качественное смешивание компонентов осуществляется с помощью специального оборудования – двухкомпонентной распылительной установки. Она обеспечивает точное дозирование ингредиентов в пропорции 1:1. При этом сохраняется необходимое давление (не менее 150 атмосфер) и температура (60-80 град.). Распыление осуществляется тонким слоем. Перед нанесением компоненты подвергаются предварительному смешиванию в таре. Для этого бочки перекатываются и встряхиваются.

Преимущества состава

Покрытие «Уризол», в отличие от многих других полимерных смесей, которые содержат то или иное количество органических летучих растворителей, представляет собой состав, включающий в себя сто процентов твердой фазы. Полимочевина не содержит пластификаторов, которые с течением времени склонны к «выпотеванию». Этот процесс сопровождается постепенной усадкой и повышением хрупкости защитной пленки. В смесь не входят деготь и каменноугольные компоненты, добавляемые часто для удешевления материала, но обладающие канцерогенным действием на человеческий организм. Кроме того, в составе отсутствуют твердые наполнители, провоцирующие абразивный износ насосного оборудования, сопел в распылительных установках и смесительных камер. Благодаря высокой реакционной способности компоненты полимочевины обладают высоким уровнем полимеризации без катализаторов. Повышенная надежность покрытия обусловлена также сравнительно низкой чувствительностью к температурным и влажностным перепадам. К примеру, у прочих полиуретановых смесей аналогичного действия отмечается более высокая склонность к образованию пористой пленки под воздействием влаги, которая, в свою очередь, всегда присутствует в исходных компонентах сырья. Следует, однако, отметить, что надежность полимочевины обеспечивается только при тщательном соблюдении требований к процессу подготовки обрабатываемых сооружений и элементов.

Как избавиться от коррозии

Для того чтобы конструкция из металла прослужила дольше, необходимо обрабатывает покрытие специальными веществами, позволяющими предупредить образование коррозии на поверхности материала.

Наиболее распространены трубы с внутренним антикоррозионным покрытием, ведь благодаря защитному слою, они дольше служат. Специальные химические вещества, которые впоследствии будут защищать металлические трубы, наносят на их внутреннюю часть. При этом, если коррозия спровоцирует ржавчину на внешней поверхности трубы предотвратить ее распространения будет уже сложнее. В таком случае, производители стараются заранее побеспокоиться сохранности всей поверхности трубы.

Поэтому стоимость такого оборудования, состоящего из нескольких металлических частей, будет значительно выше. Производители указывают на сопроводительных инструкциях к товару, нанесение на металл специальных защитных веществ.

Если такой защиты нет, труба сможет прослужить несколько лет до того момента, пока внешние факторы, воздействующие на ее поверхность, не приведут к частичному или же полному разрушению металла.

При этом, не важно где находится труба в помещении или же на улице. Даже если оно является частью коммуникаций и расположена в морской воде, ее поверхность подвержена влиянию различных химических веществ.

Особенно в защите от коррозии нуждаются:

- различные виды трубопроводов, расположенных не только на открытом воздухе, но и в воде,

- оборудование, основной частью которого является металл,

- металлические каркасы различных жилых помещений и построек промышленного типа,

- всевозможные резервуары,

- строительные краны,

- мосты,

- теплообменники.

Существуют так же трубы с наружным антикоррозионным покрытием, созданные специально для последующей установки на предприятиях и в промышленных цехах, где зачастую и происходит большинство основных химических реакций и процессов, ускоряющих производство товаров.

Наружная защита труб от коррозии важно так же, как и внутренняя. Однако, если у производителя нет дополнительных финансовых средств на закупку соответствующего оборудования, можно сэкономить значительные финансовые средства, если приобрести данный вид труб. Россия на данный момент выделяет большие инвестиции в разработку и последующее производство специальных веществ, обеспечивающих защиту труб от возникновения на ее поверхности ржавчины и других признаков коррозии.

Некоторые регионы России отличаются влажным климатом. Это идеальное место для возникновения на стенках металлических покрытий не только ржавчины, но и как следствие коррозии, полностью разрушающей металлическое покрытия любой толщины и формы. Если учесть все вышеперечисленные факторы, что на данный момент коррозия является основной проблемой, не позволяющей нашей стране развиваться полноценно. Когда наши специалисты смогут наладить производство специальных веществ, разработанных для антикоррозийной защиты металлических поверхностей, государство сэкономит значительные финансовые средства, которые ежегодно тратится на закупку подобных химических составов за рубежом.

К тому же, исчезает необходимость в том, чтобы через некоторое время менять трубы и другие металлические покрытия, срок эксплуатации которых истекает из-за ржавчины и коррозии, разрушающей их поверхность.

Применение средств антикоррозийной защиты способны значительно снизить материальные убытки большинства развитых стран мира.

При этом России необходимо занять свое место среди производителей подобных товаров. Это позволит нашей стране занять лидирующие позиции не только в сфере производства необходимых товаров и химических элементов, предотвращающих разрушения металлических поверхностей. Таким образом, можно будет заключить чувство взаимовыгодных контрактов, которые позволят России сотрудничать с другими государствами.

Существует несколько способов позволяющих нанести антикоррозийное защитное покрытие на поверхность металла. Наиболее распространенным выступает барьерный метод обработки металлической поверхности. То есть нанесение вещества происходит непосредственно на саму поверхность покрытия. Даже если она при этом содержит дополнительные химические вещества, антикоррозийная защита будет выполнять все, возложенные на нее функциональные характеристики и свойства. Например, если металлическая поверхность окрашена каким-либо лакокрасочным материалам или же содержит примеси других веществ и материалов таких как нейлон, вещество никто не вступать с ними в различные химические реакции, а сохранит прочную структуру.

Подобно тому, как лакокрасочные материалы создают защитную пленку на поверхности материала, антикоррозийные вещества образуют дополнительное покрытие, которые в свою очередь не смываются водой. Со временем даже подобное антикоррозийные вещества теряет свои свойства. Поэтому со временем необходимо повторять процедуру обработки.

Однако, перед тем как выбрать определенные средства для защиты металлической поверхности, необходимо учитывать также особенности самого металла. Даже условия, при которых происходит процесс нанесения вещества на металл, играет важную роль для его дальнейшей эксплуатации и производительности.

Поэтому российские производители всерьез задумались над тем, чтобы создать эффективное недорогое средство для защиты металлических поверхностей от повреждений и всевозможных последствий коррозии.

Технологи уже добились определенных результатов, разработав несколько универсальных составов взаимодействующих с большинством металлов. Но они все же, нуждаются в доработке и дальнейшем совершенствовании. Впоследствии эти составы и вещества позволят обеспечить полноценную защиту трубам и другим металлическим конструкциям.

Визуальный осмотр

Перед тем как осуществить антикоррозийное покрытие металлоконструкций, необходимо оценить их состояние. Этим занимаются специалисты в данной сфере. В процессе визуального осмотра определяется степень поражения поверхности. По результатам оценки составляется смета. В ходе этой работы учитываются различные факторы. К ним, в частности, относят температурный режим, в котором проходит эксплуатация сооружения. А также влияние атмосферных явлений и прочих агрессивных сред, целевое назначение элементов, тип материала, который был использован при их изготовлении. В соответствии с этим будет выбираться то или иное антикоррозийное покрытие металла. Для обработки крупногабаритных сооружений, как правило, требуется специальное оборудование.

Виды коррозии металлов

Стоит две основные разновидности коррозии, отличающиеся между собой по степени ущерба, которые она способна причинить. Различают прямую и косвенную коррозии.

Если коррозия нанесла прямой ущерб, в данном случае металлическое покрытие не подлежит восстановлению. Поэтому придется менять все оборудование, которое состоит из металлических частей. Если коррозия уже повредила металл, лучше всего обеспечить антикоррозийную защиту. Она, в свою очередь, стоит немалых денег, однако после обработки специальными веществами химическими растворами обновленное металлическое покрытие уже не будет подвергаться окислению и разрушению от коррозии.

Она по этой причине стоит немалых денег. Однако после обработки специальными веществами и химическими растворами обновленное металлическое покрытие уже не будет подвергаться окислению и разрушению от коррозии.

Если вред был косвенным, происходит замена, лишь некоторых частей металлической конструкции.

Финансовые средства в данном случае уйдут на:

- закупку соответствующего металла,

- снижение мощности оборудования, если металлическая конструкция состоит из труб и другого подобного оборудования,

- улучшение продукции, основным элементом которой является металлический каркас.

Защита от коррозии является главной задачей современных конструкторов, разрабатывающих различные металлические детали. Чтобы конструкция прослужила несколько десятилетий, необходимо создать все условия для ее защиты от воздействия внешних факторов и различных атмосферных явлений, способность влиять на структуру металла.

Современные технологии позволяют разработать антикоррозионное покрытие стальных труб, обеспечивающее металлическую конструкцию дополнительной защитой от химических элементов, которыми зачастую контактируют с её поверхностью.

Завершающий этап

После того как будет окончено антикоррозийное покрытие металла, осуществляется контрольный осмотр сооружения или элемента. При оценке качества проведенной работы может также использоваться специальное оборудование. В результате осмотра выявляется наличие либо отсутствие необработанных участков или дефектов. Оценивается также уровень адгезии состава с поверхностью, декоративные свойства покрытия. Кроме того, немаловажно определить и толщину сухой пленки. Оптимальной величиной считается 240-300 мкм. Как было сказано выше, такие процессы осуществляются специалистами. По окончании обработки заказчик принимает объект. При этом он также получает всю необходимую документацию.

Как происходит антикоррозийная обработка трубопроводов

Изоляция трубопровода включает в себя 3 этапа:

- подготовка и очистка поверхности;

- предварительное нанесение покрытия;

- окраска.

Сначала поверхность нужно тщательно очистить: обычно это делается с использованием песко- или гидроструйных методов, иногда — простым механическим путём. После этого трубы грунтуют вручную или с распылителей. Окраска схожа по технологии с грунтованием.

Все работы проводятся по ГОСТ и СНиП «Антикоррозийная обработка трубопроводов». Мы чётко следуем технологии, поэтому можем гарантировать результат!

Наряду с профессионализмом специалистов, огромное значение имеют материалы для антикоррозийной обработки трубопроводов. Мы используем продукцию американского бренда Carboline — мирового лидера по созданию огнезащитных и антикоррозионных покрытий.

Источник https://www.ksi-izol.ru/novosti/antikorrozionnoe-pokrytie-trub/

Источник https://decorcorp.ru/raboty/zashchita-trub-ot-korrozii.html

Источник https://bph-saratov.ru/izolyaciya/antikorrozijnoe-pokrytie-trub.html