Содержание

Как изготавливают холоднодеформированные трубы?

Трубы стальные бесшовные и технология изготовления холоднодеформированных изделий

Холоднодеформированные стальные трубы являются уникальными изделиями по эксплуатационным характеристикам и эстетике. Несмотря на то, что современные технологии позволяют изготавливать качественные и недорогие полимерные трубы, есть отрасли, где металл заменить невозможно. Бесшовные стальные изделия востребованы в медицине, машиностроении, на химических производствах, в строительстве – везде, где нужна надежность, безопасность и прочность.

Особенности стальных бесшовных труб

Стальные бесшовные трубы, изготовленные методом холодной деформации металла, способны противостоять высокому внутреннему давлению, температурным нагрузкам, химическому и механическому воздействию. Эти изделия не имеют «зоны риска» в виде шва. В процессе производства они проходят дополнительную обработку, которая и придает трубам завершенность структуры, размера и геометрических форм.

- идеальное соответствие размеров по ГОСТу;

- зеркальная гладкость внешней и внутренней стенки, что обеспечивает заявленную пропускную способность в долгосрочном периоде, высокую эстетичность, устойчивость к коррозийным процессам;

- прочность и долговечность;

- низкая материалоемкость, поскольку повышенная прочность (в сравнении с обычными) позволяет использовать тонкостенные материалы;

- неограниченный диапазон использования.

Они находят применение в изготовлении высокоточного медицинского оборудования, в машиностроении для производства двигателей, на химических и нефтеперерабатывающих предприятиях для транспортировки агрессивных жидкостей и газов.

К недостаткам относят высокую стоимость холоднокатаных бесшовных труб, которая обусловлена сложным технологическим процессом их изготовления.

Технология производства

Холоднокатаные трубные материалы производят их горячекатаных заготовок, путем дальнейшей обработки труб без нагревания.

Обратите внимание! Горячекатаные стальные трубы являются сырьем для производства холоднокатаного проката.

Производственный процесс холоднокатаных труб состоит из двух ступеней.

Первая – это производство черновых заготовок классическим способом горячей деформации. Здесь из металлической литой болванки производят полую толстостенную гильзу, которую в горячем виде раскатывают на специальном оборудовании. Вторая ступень – холодная обкатка трубной заготовки, для придания ей необходимых размеров, геометрической формы, характеристик по ГОСТу.

- черновую заготовку нарезают на необходимые сегменты;

- подвергают химической обработке для удаления посторонний поверхностных загрязнений, окалины;

- промывают водой, чередуя температуру;

- сушат при температуре 160-180 градусов;

- покрывают специальным составом, который уменьшает трение металла о прокатное оборудование;

- подают на прокатку в холодном виде, уменьшают толщину стенки до близких значений;

- обрабатывают торцы изделия;

- Прокаткой (протяжкой, волочением, ковкой – зависит от имеющегося на предприятии оборудования) доводят трубу до требуемых размеров, калибруют, выравнивают геометрию изделия;

- готовые изделия подвергают тепловой обработке для снятия напряжения металла и выравнивания характеристик пластичности и вязкости металла.

Прокатка трубы в холодном виде позволяет получать высокопрочные тонкостенные изделия, которые способны выдерживать существенные нагрузки в агрессивной среде.

Преимущества холоднокатаных стальных труб

Особая технология холодной прокатки позволяет изготавливать нержавеющие стальные трубы малых диаметров (капельных), средние и большие.

- обширный ассортимент выпускаемой продукции (диаметр, толщина стенки, геометрические конфигурации);

- точное соответствие заявленным размерам;

- прочность.

Стоимость холоднокатаной бесшовной продукции зависит от марки стали, производственных технологий, используемых присадок в производственном процессе. Однако затраты окупаются в процессе эксплуатации.

Классификация и стандарты

Сортамент холоднокатаного трубного проката регулируется ГОСТ 8734-75. Данная документация содержит табличные данные размеров: внешнего диаметра (от 5 мм до 250 мм), толщины стенки, веса одного погонного метра трубы.

- Б – сталь среднелегированная, соответствующая ГОСТам 14959 и 18495. Классификация по соответствию химического состава металла.

- В – стали низколегированные ГОСТ 1050 или ГОСТ 4543. Классификация по соответствию химического состава металла плюс испытания механической прочности.

- Г – контролируется состав сплава, механическая прочность плюс дополнительное испытание при высокой температуре.

- Д – классификация по соответствию нормам рабочего давления (гидравлические испытания). Здесь химический состав сплава не является критичным.

- Е – трубы из высоколегированной стали с контролем термоустойчивости и механической прочности.

Обратите внимание! Контроль качества изготовления трубной продукции проводится на каждом этапе. Завершающая стадия – контроль кривизны продукции и сплющивания стенок. Все допустимые отклонения зафиксированы в ГОСТе 8734 от 1975 года.

- особотонкостенные (больше 35);

- тонкостенные (от 13 до 35);

- толстостенные (от 6 до 13);

- особо толстостенные (меньше 6).

Деление на группы изделий по толщине стенки подчиняется математическим пропорциям отношения диаметра трубы (наружного) к толщине стенок. В скобках указаны значения данных пропорций для каждого вида.

Обратите внимание! Толщина стенки бесшовной трубы является основной характеристикой ее прочности. По договоренности с заказчиком параметры могут изменяться в индивидуальном порядке. Например, трубы изготовят не по наружному, а по внутреннему диаметру, с заказанной толщиной стенки.

- круглыми;

- овальными;

- квадратными;

- прямоугольными.

Размеры профильной продукции характеризуются длинной стенки. Минимальный размер 50 мм, максимальный – 150 мм.

- изделия особого назначения – капиллярные, высокого давления, повышенной точности (ГОСТ 9567);

- обычные – предназначенные для мебельного производства, строительства, монтажа коммуникаций.

Значимой характеристикой является длина изделий. Она может быть мерной от 4,5 до 9 м, немерной 4-9 м и кратной мерной с шагом в 1,5 м.

Выбираем холоднодеформированные трубные изделия

- Если в документации к трубам не указан данный документ, как основной, то трубы могут быть произведены с нарушениями. Первое, к чему прибегают недобросовестные производители – это несоответствие марки стали, замена материала на более дешевый сплав, несоблюдение технологического цикла.

- Присутствие в сплаве посторонних примесей низколегированной стали, несоблюдение технологии производства, приводит к критическому снижению прочности трубы. Если вы выбираете трубы для изготовления особо прочных механизмов, трубопроводов или конструкций, то обращайтесь к продукции проверенных производителей, где качество будет гарантированно.

- Если трубы вам нужны для «обычных» трубопроводов, где нет избыточной нагрузки, то стоит обратить внимание на продукцию горячекатаную с электросварным прямым или спиральным швом. Такие трубы обойдутся в два раза дешевле бесшовных, а запаса прочности их будет вполне достаточно.

- Если приобретаете трубную продукцию для монтажа посредством резьбовых соединений, то рекомендуется выбирать тонкостенные трубы.

- Для сварочных работ на бесшовных трубах используют газовое оборудование, а не электрические аппараты.

- Толстостенные трубы перед сваркой предварительно готовят – снимают фаску со среза. Такая подготовка делает сварочный шов более прочным.

- Трубы средней толщины рекомендуется сваривать при постоянном токе. Для чего используют инверторный аппарат и соответствующие электроды. Такая сварка обеспечит требуемое качество соединения для труб повышенной прочности.

Все о стальных холоднодеформированных бесшовных трубах: классификация и сортамент + таблица размеров по ГОСТу

Здравствуйте, уважаемый читатель! Широкое применение во многих отраслях человеческой деятельности находят трубы стальные бесшовные холоднодеформированные. Рассмотрим, чем они так привлекательны, как их правильно выбирать и монтировать.

Технические характеристики и свойства

Отсутствие сварного шва придает изделиям этого типа высокую прочность.

Они способны выдерживать повышенное рабочее давление, прекрасно переносят перепады температур. Меньше подвержены коррозии, устойчивы к воздействию агрессивных химических веществ.

Выпускаются с различными размерами наружных сечений от 5 до 550 мм. Толщина стенок варьируется от 0,3 до 75 мм.

Сферы применения

Бесшовные трубы востребованы в тех сферах, где предъявляются повышенные требования к качеству и прочности трубопровода.

Их широко используют для транспортировки нефтехимической и газовой продукции, подачи топлива в ответственных узлах автомобилей, судов.

Они применяются в сооружении различных наружных и внутренних коммуникаций как в жилищно-коммунальной сфере, так и на промышленных предприятиях.

Большой выбор типоразмеров позволяет использовать их в мебельных конструкциях, декорировании помещений.

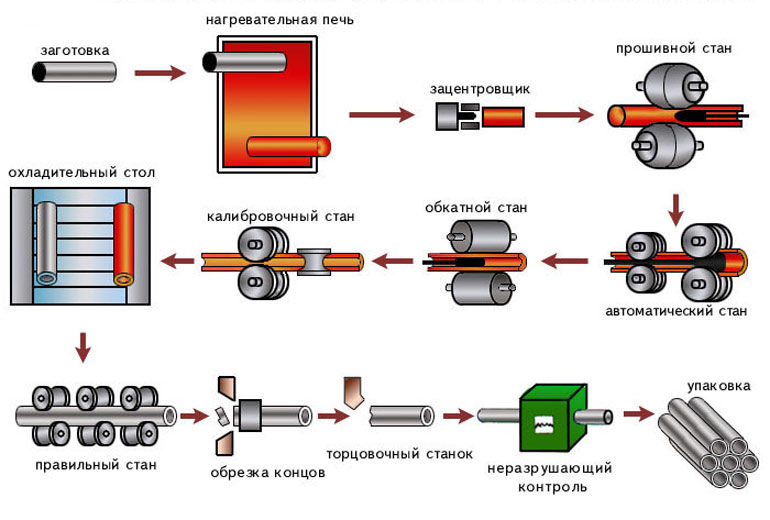

Процесс производства

Рассматриваемый нами вид стального проката получают холоднокатаным способом.

Вначале цилиндрическая заготовка прокатывается в горячем состоянии на стане, в результате чего получают пустотелую трубную заготовку.

После охлаждения начинается непосредственно процесс холодного деформирования. Заготовку либо вытягивают до нужных типоразмеров на прокатном стане, либо протягивают через волочильное кольцо, добиваясь необходимых кондиций.

Первым способом получают холоднокатаную, вторым – холоднотянутую трубу.

Для улучшения эксплуатационных характеристик продукт в процессе производства обрабатывают термическим способом.

Материалы для производства

Производится продукция из качественных сплавов углеродистой, легированной или низколегированной стали, отдельные её виды – из коррозионностойкой стали.

Качество продукции во многом зависит от используемого сырья. Наиболее востребована сталь марки 20. Это высокотехнологичный сплав, легко поддающийся обработке и имеющий хорошую свариваемость.

Высокой прочностью, устойчивостью к низким температурам обладает марка 09Г2С. Используют также марки: 40х, 30ХГСА, 45, 10, 35.

Для применения в медицине, пищевой и химической промышленности бесшовные трубы изготовляют из нержавеющей стали. Здесь вне конкуренции марка 10Х17Н13М2Т.

Метод создания капиллярных материалов

Особое место среди бесшовного трубного проката занимают капиллярные трубки. Они изготавливаются из нержавеющей стали с наружным сечением от 0,3 до 5 мм. Регламент ГОСТа 14162–79 устанавливает более жесткие требования к точности размеров и качеству поверхности таких отводов.

Изделия получают путем волочения через калибр минимального диаметра.

Сложные условия производства этого вида бесшовной продукции требует существенных затрат, что отражается и на цене капиллярных трубок.

Преимущества и недостатки

Рассмотрим плюсы и минусы холоднодеформированных бесшовных отводов.

- Более высокое качество исполнения по точности размеров и геометрии изделий в сравнении с горячекатаной продукцией.

- Большую прочность, позволяющую применять трубы в сложных и ответственных системах.

- Возможность обрабатывать изделия хромированием и цинкованием, что улучшает их антикоррозийные свойства.

Недостатком является высокая, по сравнению с горячекатаной продукцией, цена.

Требования к трубам

Продукция производится в соответствии с условиями, изложенными в ГОСТе 8733 74.

Отводы при производстве должны проходить термическую обработку, за исключением. Потребитель имеет право отказаться от обжига труб, или наоборот, потребовать термообработку вышеуказанных отводов.

Поверхность изделий должна быть без трещин и рваных частей. В то же время допускаются несущественные окалины, вмятины и следы устранения дефектов, которые не влияют на размеры труб.

Торцы отводов должны быть обрезаны ровно и обработаны.

Трубы, приобретаемые заказчиком для работы под давлением, проходят специальные испытания. Для проведения контроля непосредственно в ходе производства используют специальную ультразвуковую измерительную установку с автоматической фиксацией и расшифровкой результатов проверки.

Классификация и сортамент по госту

По показателям, которые определяют качество выпускаемой продукции, БШ трубы холодного проката подразделяют на пять групп:

Б — из сплавов стали спокойной с регулируемыми химическими свойствами;

В – регулируется и химсостав, и механические параметры;

Г – нормируются все качества изделий, прошедших термообработку;

Д — нормируется только показатель испытательного давления;

Е – изделия, прошедшие специальную термообработку.

Важное значение для определения прочностных характеристик имеет классификация в зависимости от толщины стенок. Различают, в частности, трубы тонкостенные и с увеличенными стенками.

Сортамент бесшовных отводов холоднодеформированных установлен ГОСТом 8734-75.

- Размер наружного сечения – от 5 до 250 мм.

- Толщину стенок – от 0,3 до 24 мм.

- Длину – от 1,5 до 12 метров.

- Вес одного метра изделия по каждому его типоразмеру.

Номенклатура

На рынке трубной продукции БШ изделия холодной прокатки представлены отводами разных типоразмеров и используемых для их производства марок сталей.

- Тонкостенные – от 12,5 до 40.

- Особо тонкостенные – от 40 и выше.

- Толстостенные – от 6 до 12,5.

- Особо толстостенные – меньше 6.

Как выбрать

Выбор оборудования обусловлен назначением и характеристиками проектируемого трубопровода.

- Внешнему сечению.

- Толщине стенок и индексу соотношения наружного диаметра и толщины стенки.

Использование, например, толстостенных бесшовных отводов, которые стоят гораздо больше своих тонкостенных и электросварных аналогов, оправданно только при сооружении магистрали с высоким рабочим давлением.

На что ориентироваться

Важно удостовериться, что продукт изготовлен в соответствии с требованиями ГОСТа 8734. Если выявлено отклонение от установленных параметров, то приобретать данный товар для возведения важного и ответственного объекта не рекомендуется.

Примерная цена

Стоимость бесшовных труб зависит от типоразмеров изделия, марки стали и конкретного производителя. Цену продавцы устанавливают либо за метр, либо за тонну продукции.

Так, холоднокатаная бесшовная труба по ГОСТ 8734-75 диаметром 10 мм, толщиной стенки 2 мм, сталь 20 стоит 185 тысяч рублей за тонну.

Такая же труба, но сечением 12 мм, обойдется в 205 тысяч.

Особенности монтажа

Сооружение трубопровода из бесшовных труб предусматривает три вида соединений: резьбовое, электро- и газосварка.

Электросварка подходит и для толстостенных, и для тонкостенных отводов.

Нарезка резьбы производится на изделиях малых диаметров со стенками средней толщины или тонкими. В то же время на тонкостенных отводах её производить не всегда целесообразно, так как можно повредить конструкцию.

Вначале составляют план-схему магистрали. Прокладку трубопроводов ведут от приборов, насосов, компрессоров.

Газовую сварку используют, как правило, для стыковки тонкостенных труб, а также толстостенных с толщиной стенки до 6 мм.

Для того, чтобы металл проваривался полностью, на торцах толстостенных изделий обязательно снимают фаску. В данном случае более эффективно применение электросварки с электродами 4 мм.

Сначала делают прихватки в нескольких точках с противоположных сторон. В зависимости от толщины металла, шов производят в два, при необходимости, три слоя.

Герметичность стыковочного узла обязательно проверяют пробным пуском рабочей среды.

Заключение

Мы рассмотрели особенности бесшовной холоднодеформированной трубы. Надеемся, что опубликованный материал оказался для вас полезным. Желаем удачи в строительных делах. Подписывайтесь на наши статьи, делитесь опытом в социальных сетях.

Как изготавливают холоднодеформированные трубы?

Технологический процесс производства холоднокатаных труб состоит из ряда последовательных операций. При холодной прокатке трубную заготовку со склада подают на стеллажи, где производят осмотр и отбраковку некачественной продукции. У годных заготовок обрезают концы, разрезают и набирают их в пакеты. При производстве труб из специальных сталей, заготовки подвергают предварительному отжигу в печи. Это нужно для восстановления пластических свойств металла до уровня, необходимого для пластической деформации. В зависимости от состава стали, применяют два вида термообработки: одинарную (отжиг, нормализация или отпуск); двойную (закалка или нормализация с последующим отпуском).

Технология производства холоднодеформированных труб

Отжиг (рекрестализационный) ведут по следующему режиму: нагрев трубы до температуры, превышающей температуру кристаллизации на 30-50°, выдержка и медленное охлаждение. Для труб из углеродистых сталей с 0,08-2%С температура отжига составляет 680-700°. Отжиг труб из стали ШХ-15 проводят при температуре 790±10°С с выдержкой в течение 1-2 часов и быстрым охлаждением до 720°С, замедленным — до 650°С, а затем на воздухе. При отжиге снижается твердость металла, повышается вязкость, снимаются внутренние напряжения, устраняется структурная неоднородность.

Нормализация протекает по схеме: нагрев труб до температуры выше температуры рекристаллизации на 50°С, непродолжительная выдержка для прогрева и завершения фазовых превращений с последующим охлаждением на воздухе. Для низкоуглеродистых сталей нормализацию применяют вместо отжига при 850-1000 (без выдержки), а для легированных сталей при 950-1050°С с выдержкой, равной 1минута на 1 миллиметр толщины стенки трубы. Охлаждение углеродистых сталей проводят на открытом воздухе, а легированных в ванне с водой. Нормализация устраняет крупнозернистую структуру, полученную при деформации; уменьшает внутренние напряжения; повышает механические свойства стали.

Закалку ведут по схеме: нагрев трубы до температуры растворения избыточных фаз, выдержка и быстрое охлаждение со скоростью, превышающей критическую. Обычно применяется температура закалки труб с последующим охлаждением водой. Чтобы снизить фазовые напряжения закалки обязательно проводят отпуск, который является окончательной операцией термической обработки. Схема отпуска: нагрев труб в закаленном состоянии до температуры ниже интервала превращений, выдержка при этой температуре и последующее охлаждение с определенной скоростью. В результате отпуска сталь получает требуемые механические свойства: повышенную вязкость при сохранении прочности и упругости, уменьшение внутренних напряжений.

Большую роль в получении холоднокатаных труб высокого качества играет химическая подготовка поверхности труб перед деформацией. Окалину с поверхности углеродистых труб удаляют травлением в кислотных растворах (H2SO4, HCl). При травлении хорошо растворяется железо и его оксид FeO. В процессе химической реакции кислотного раствора с окалиной выделяется водород, который разрушает сцепление окалины с металлом и способствует ее отделению. При травлении около 0,5% металла теряется, в результате качество металла ухудшается — он приобретает травильную хрупкость, для борьбы с которой используют специальные присадки. Для травления труб из легированных сталей применяют щелочной расплав NaOH с окислителем NaNO3. При обработке сталей в этом расплаве происходит преобразование оксидов железа и легирующих элементов в высшие, легко растворимые в кислотах.

После травления для удаления с поверхности труб кислотного раствора и продуктов травления трубы промывают горячей водой в ванне, а затем струей холодной воды под давлением.

Так как технологические покрытия и смазки плохо пристают к влажной поверхности трубы, то после промывки трубы подвергают сушке в печах, при температуре 150-180°С. Продолжительность сушки составляет 20-30 минут.

Перед холодной прокаткой на поверхность труб наносят технологические покрытия и смазки, которые служат для уменьшения коэффициента трения при деформации и получения труб без поверхностных дефектов, а кроме того защищает металл от атмосферной коррозии. В качестве покрытия для труб применяют омеднение, фосфотирование и оксолатирование.

Омеднению подвергают трубы из углеродистых, легированных и нержавеющих сталей с чистой , обезжиренной или травленой поверхностью. На трубных заводах применяют два способа нанесения медной пленки — холодный (контактный) и горячий. В состав растворов для химического омеднения входят: серная кислота (H2SO4); сульфат меди (CuSO4 5H20); хлорид натрия (NaCl); сульфат железа (FeSO4 7H2O). Температура раствора 30 — 75°С, время выдержки 1 — 20 минут. Для труб из стали с высоким содержанием никеля и молибдена применяют холодное омеднение в контакте со стержнями из углеродистой стали при этом трубы являются катодами, а прокладки из углеродистой стали — анодами, возникает гальванический ток.

При холодной прокатке труб из углеродистых и легированных сталей в качестве покрытия применяют фосфатную пленку, которая обладает высокой смачиваемостью и способностью удерживать на поверхности металла смазку. В промышленности применяют два способа фосфатирования. В состав растворов для фосфатирования труб входят: оксид цинка (ZnO); ортофосфорная кислота (H3PO4); азотная кислота (HNO3). Температура раствора 50 — 70°, выдержка 7 — 10 минут.

После фосфатирования трубы обрабатывают в 5 — 10 % — ном водном растворе хозяйственного мыла при температуре 35 — 50° в течение 8 — 10 минут. При взаимодействии мыла с цинкофосфатной пленкой образуется цинковое мыло, обладающее хорошими антифрикционными свойствами.

Медные фосфатные покрытия не могут быть использованы в качестве смазок. Поэтому их всегда применяют в качестве подслоя, а сверху наносят тонкий слой смазки, которая благодаря прочному покрытию хорошо удерживается на трубе в процессе холодной прокатки, предохраняя ее от непосредственного контакта с инструментом. При холодной деформации труб применяют следующие виды смазок: тальк; графит; солидол; касторовое масло; мыльная эмульсия; окись цинка; полимерные жирные кислоты; хлористый аммоний или натрий.

Клеть стана холодной прокатки труб — ХПТ

Стан холодной прокатки труб ХПТ — 32-2предназначен для получения труб повышенной точности по диаметру и толщине стенки путем пластической деформации металла валками на конической оправке.

Основным принципом работы стана холодной прокатки труб является уменьшение радиуса кольцевой щели, образованной между калибрами рабочих валков и оправкой при возвратно-поступательном движении рабочей клети.

Стан холодной прокатки имеет периодический режим работы, так как труба прокатывается отдельными участками по ее длине. Прокатка трубы осуществляется на неподвижной конической оправке — калибрами, установленными и закрепленными в рабочих валках. Ручей калибров выполнен переменным радиусом, максимальная величина которого равна радиусу заготовки, а минимальная — радиусу готовой трубы.

Движение клети, при котором происходит уменьшение размеров заготовки по диаметру и толщине стенки называется прямым ходом. Во время прямого хода клети калибры поворачиваются на угол 185-214°, при этом радиус кольцевой щели между ними и оправкой уменьшается по мере приближения клети к крайнему переднему положению. В крайнем переднем положении рабочей клети калибры выходят из контакта с трубой, и она вместе с оправкой поворачивается на угол 57-90°, после чего валки возвращаются в исходное положение, т.е. происходит обратный ход клети. В исходном положении труба не соприкасается с калибрами, и механизм подачи продвигает ее по оправке вперед на определенную величину, называемую подачей. После этого снова следует прямой ход клети и цикл повторяется.

В результате уменьшения диаметра и толщины стенки увеличивается длина готовой трубы по сравнению с длиной заготовки. Это увеличение длины называется вытяжкой. При холодной прокатке наибольшее уменьшение поперечных сечений стальных труб достигает 88%, а уменьшение толщины стенки 70%, при этом допуск на диаметр обычно находится в пределах ±0,5-0,8% от диаметра готовой трубы, а допуск на толщину стенки ±0,5-10% от заданного ее готового значения.

За время одного полного цикла прокатки за пределы очага деформации выходит участок готовой трубы, длина которого равна произведению подачи на суммарную вытяжку (отношение длины готовой трубы к длине заготовки). Это произведение называется линейным смещением металла.

Станы холодной прокатки труб принято называть валковыми станами, так как деформация заготовки осуществляется валками, принудительное вращение которых, обеспечивается зацеплением их ведущих зубчатых шестерен со стационарно установленными зубчатыми рейками. Синхронизация вращения верхнего и нижнего валков обеспечивается зубчатыми колесами.

Для исключения затекания деформируемого металла в зазор между цилиндрическими (нерабочими) поверхностями калибров выполняют развалку ручья вблизи кромок. В результате ширина ручья по образующей бочки калибров в любом его сечении превышает формируемый в нем диаметр трубы. Для последовательной раскатки металла, заполняющего выпуски и нарушающего круглость сечения трубы, в конце хода клети вперед заготовку поворачивают вокруг ее оси примерно на 1/6 периметра. Во избежание интенсивного износа калибров и огранки прокатываемых труб угол кантовки выбирают 60°.

Технологические особенности прокатки на неподвижной оправке и весьма значительные динамические нагрузки в системе, обусловленные цикличностью процесса, высокие требования к точности проката и качеству его поверхности сдерживают рост производительности станов холодной прокатки труб. Этим объясняется поиск новых конструктивных решений, повышенное внимание к ремонту и обслуживанию станов.

- удлинение хода рабочей клети с целью увеличения обжатия металла за один проход;

- увеличение числа одновременно прокатываемых труб;

- сокращение длительности перезарядки; повышение жесткости системы « инструмент — рабочая клеть » и быстроходности оборудования;

- использование новых конструкций инструмента и рационализация его калибровок.

Холодная прокатка является одним из основных способов изготовления тонкостенных труб из углеродистых, низколегированных и нержавеющих сталей; толстостенных труб с точным внутренним каналом для установок высокого давления; пароперегревательных и профильных труб для энергетических установок; труб высокой точности для машиностроения и авиационной промышленности.

К основным достоинствам технологического процесса холодной прокатки труб относят: сведенные к минимуму потери металла в обрезь; возможность достижения высоких обжатий по стенке и диаметру трубы с использованием конической оправки; значительное снижение разностенности и допусков по толщине стенки трубы; получение широкого сортамента готовых труб из ограниченного числа типоразмеров заготовок; высокое качество наружной и внутренней поверхности труб.

Технологическая схема холодной прокатки труб зависит от марки стали (сплава), из которой изготавливают трубы, их размера и назначения.

В процессе холодной прокатки труб в результате пластической деформации металла и его скольжения по инструменту выделяется значительное количество тепла, которое, в первую очередь, разогревает деформирующий инструмент, ухудшает условия работы технологических смазок, что приводит к понижению стойкости инструмента, ухудшению его качества и качества труб. Для охлаждения инструмента и прокатываемой трубы применяют эмульсии на основе нефтепродуктов. Они обладают высокой теплопроводностью и хорошей смачиваемостью.

Производство бесшовных труб

Редакция E-metall Опубликовано 2021-04-27

Бесшовные трубы изготавливаются из монолитного металла, цельный корпус не имеет швов и других соединений. Это повышает устойчивость к перепадам давления и действиям агрессивных сред, увеличивает стойкость к разрывам.

Главное преимущество этой категории — герметичность, кроме этого исключаются все неблагоприятные факторы, связанные со сварным соединением: остаточные напряжения, микроскопические неровности и наплывы. По бесшовной технологии выпускают толстостенный и тонкостенный трбопрокапрокат: от 0,3 до 75 мм. Для получения равноценных показателей прочности требуется меньшее количества сырья, чем в производстве прямошовных аналогов, следовательно снижается вес конструкций. Изделия с большой толщиной стенки имеют повышенный запас стойкости к механическим воздействиям.

- Горячекатаные;

- Холоднокатаные;

- Цельнотянутые.

- Повышенная устойчивость к внутренним и внешним нагрузкам;

- Снижение металлоемкости;

- Стойкость к коррозии за счет отсутствия микродефектов, присущих сварным швам;

- Абсолютное исключение завоздушивания среды.

- Отличная обрабатываемость при изготовлении гнутых деталей: отводов, змеевиков.

Несмотря на преимущества, применение не всегда оказывается целесообразным. В коммунальных сетях практически отсутствуют нагрузки, которые не может выдержать недорогой электросварной прокат. Затраты на производство являются основной причиной, по которой повсеместное использование ограничивается. Пока ни одна из применяемых технологий не позволяет выпускать изделия с диаметром более 550 мм. Этого не всегда достаточно для обеспечения требований к пропускной способности в магистральных линиях.

Техника безопасносности запрещает использование трубного проката с цельным корпусом для транспорта взрывчатых и пожароопасных веществ.

Виды бесшовных труб

Горячекатаные

- Разогрев заготовки в кольцевой печи;

- Прошивка (прокалывание);

- Раскатка гильзы, заготовка принимает цилиндрическую форму;

- Обкатка до параметров трубы;

- Калибровка, редуцирование (когда нужна небольшая толщина стенки);

- Охлаждение;

- Стабилизирующий отжиг.

В зависимости от характеристик сплава слиток нагревают до 1100-1250 С⁰. Сразу после отжига поверхность металла покрыта окалиной. Если предусмотрены дополнительные требования, полуфабрикаты очищают в кислотном растворе, шлифуют и наносят покрытие. Технические условия отражены в регламенте ГОСТ 32528-2013, а сортамент в ГОСТ 8232-78 (кроме этого действует старый стандарт ГОСТ 8734-75 с уточнениями).

Структура металла при горячей обработке сохраняет пластичность и ударную вязкость, при эксплуатации такой трубопровод гасит вибрации, выдерживает значительный вес грунта.

Холоднодеформированные

Холоднодеформированный трубопрокат изготовить сложнее. Сталь без нагрева обрабатывается медленнее, циклы раскатки перемежаются со стабилизирующей термообработкой, очисткой, сушкой в специальной камере, нанесением смазок.

Заготовкой служит отцентрованная цилиндрическая форма (гильза). Для раскатки чаще всего используют трехвалковые станы. Валки размещаются с уклоном, от величины угла зависят параметры будущего изделия. Учитывается предел прочности сплава, при котором дальнейшая деформация невозможна без разрывов. Несмотря на то, что технологию называют холодной, от трения сталь разогревается до значительных температур.

При холодной деформации структура металла вытягиваются в направлении приложения усилий, во время термообработки происходит рекристаллизация, зерна измельчаются и строение снова становится однородным. Таким образом, прочность закладывается на молекулярном уровне, при этом число повторяющихся циклов может достигать 17. Технические условия регулируются регламентом ГОСТ P 54159-2010, типоразмеры приведены в ГОСТ 8734-75.

- Особотонкостенные — до 0,5 мм.;

- Тонкостенные — до 1,5 м

- Толстостенные — отношение наружного диаметра к толщине стенки не более 6;

- Особотолстостенные — отношение наружного диаметра к толщине стенки от 6 до 12,5.

Холодным методом производят трубопрокат малого веса и высокой точности, в том числе капиллярные трубки. Готовые полуфабрикаты используют для монтажа трубопроводных систем, контуров теплообменного оборудования, изготовления змеевиков и различных деталей.

Производство холоднодеформированных труб

Производство холоднодеформированных труб

Цельнотянутые

Цельнотянутые трубы часто путают с остальной бесшовной продукцией, но их нельзя отнести к горячекатаным или холоднокатаным. Специальные болванки нагревают и протягивают через стан, раскатывающие станки не применяются. Изделия отличаются незначительным тепловым удлинением, используются для поставок пара, в авиации, атомной промышленности и других узкоспециальных областях. Учитывая специфическое назначение, для углеродистых сталей сразу предусматривают коррозионно-стойкие покрытия.

Сферы применения

Основная функция бесшовной трубы — транспортировка сред под давлением или работа с особо-опасными веществами, когда протечки или разрывы могут угрожать безопасности людей или нанести вред экологии. Каждый вид имеет свои достоинства и технические параметры.

- В городских инженерных сетях: толстостенные изделия выдерживает нагрузки грунта, сокращают теплопотери;

- Передача горячих сред любого назначения;

- Транспортировка газа, нефти, организация технологических и промысловых трубопроводов;

- В качестве свай, столбов, опорных элементов, обсадных труб;

- Для изготовления тройников, отводов для трубопроводных систем;

- Детали агрегатов, котельных установок, автомобилей.

Цельнотянутый трубопрокат — самый дорогой и металлоемкий, толщина стенок может достигать 10% от диаметра. Основное отличие — низкое тепловое расширение. Продукция используется при прокладке магистральных и технологических трубопроводов в энергетическом секторе, нефтеперерабатывающей промышленности и других отраслях.

- Технологические трубопроводы на пищевых и промышленных производствах;

- Гидравлические установки, теплообменное оборудование;

- Приборостроение, например капиллярные трубки применяют в аппаратах дозирования;

- Змеевики, спирали, поршневые механизмы;

- Приборы экспериментальных лабораторий;

- Авиация и судостроение: ценится высокая прочность и небольшой вес;

- Выхлопные системы автомобилей, дымоходы печного оборудования;

- Металлоконструкции, перила, ограждения.

При транспортировке питьевой воды, в химической промышленности и на пищевых предприятиях, предъявляют особые требования к химическому составу: ограничивается содержание вредных примесей и элементов, вступающих в реакции с конкретными средами.

Способы монтажа и соединения

- Сварка: выбор метода зависит от технических параметров;

- Резьба: если позволяет толщина металла нарезается производителем или на токарном станке, для герметизации применяют уплотнители.

- Особотонкостенные (до 20 мм) — газовая сварка. Аппараты малой мощности не вызывают перегрева и позволяют выполнить аккуратный шов даже новичку.

- Тонкостенные (от 20 мм) — электросварка встык;

- Толстостенные — электросварка после снятия V-образной фаски.

Для организации разводки применяются приварные и резьбовые фасонные детали, направление изменяют трубогибами. Для инженерных сетей с давлением до 250 кгс/см² можно использовать воротниковые фланцы.

Нередко бесшовные трубы изготавливают из нержавеющих сталей, специальных сплавов и цветных металлов. В таком случае монтаж проводят в соответствии с технической документацией, подбирают способ и режимы сваривания, электроды. При выборе методов сварки учитывают назначение трубопровода: для некоторых систем крайне важна химическая стойкость шва, для других — термостойкость.

Чем отличается холоднодеформированная труба от горячедеформированной

Бесшовные трубы изготавливают без использования сварки, поэтому у них отсутствуют соединительные швы по всей длине окружности. Такая технология сложнее, дороже и требует больше производственных ресурсов. Но ее преимущество очевидно — отсутствие слабых участков в виде стыков позволяет применять изделия в системах с высоким давлением и его резкими перепадами.

Производят металлопрокат двумя способами: холоднокатаным и горячекатаным. Они отличаются методом обработки и качественными характеристиками.

Особенности холоднодеформированных труб

Холоднодеформированные трубы производят по государственным стандартам 8733 и 8734 путем волочения нагретой металлической заготовки в виде гильзы на специальных станках при низких температурах. Режим устанавливают в зависимости от характеристик плавления стали.

На следующем этапе охлажденное изделие отправляют на полосу прокатных валов, где по выставленным параметрам достигается максимальная точность размеров.

- Прочность детали выше, чем при горячекатаном производстве. Поэтому продукцию используют при работе с высоким давлением.

- Достигается максимальная точность внешних размеров и диаметра.

- Технология позволяет изготавливать трубы с небольшим диаметром и тонкими стенами.

Горячекатаное производство

Требования к качеству, порядок эксплуатации и монтажа предусмотрен ГОСТами 8732 и 8731. Производят из цельной стальной заготовки, которую нагревают до температуры +1200°C. Отверстие в ней делают с помощью сверла нужного диаметра. Дальнейшую обработку проводят на валах, где получают нужный диаметр и толщину стенок, после чего проводят нарезку.

Изделие получают с минимальной точностью заданным размерам, высокими погрешностями по толщине стенок и дефектами поверхности. Метод горячей деформации позволяет производить трубы только больших диаметров

Такой способ дешевле, поэтому подходит для тех областей, где не важна точность размеров и качество поверхности.

Разница в применении

Трубы холодной деформации применяют в высокоточных и ответственных технологических линиях гражданского и промышленного назначения с давлением до 20 МПа.

- нефтедобывающей;

- химической;

- коммунальной;

- энергоснабжающей.

Оба варианта склонны к внутренней коррозии, поэтому марку стали и защитную обработку выбирают с учетом особенностей рабочей среды. Геометрическая форма зависит от проектной документации.

Изделия реализуют с обработанными торцами, исключено наличие трещин, сколов и заусенцев. Допускаются естественные потертости и деформации, не меняющие толщину стенок.

Условия поставки

Цена, наличие товара, условия и гарантии

Мы работаем как с юридическими, так и с физическими лицами. Готовы поставить изделия на заказ.

У нас действует накопительная система скидок для постоянных клиентов.

Условия оплаты

Условия оплаты

Заказ вы можете оплатить 3 способами: наличными, безналичным расчетом, банковской картой.

Отсрочку платежа до 1 месяца предоставляем постоянным и хорошо зарекомендовавшим себя клиентам.

Доставка

Варианты: заказать у нас, воспользоваться услугами транспортной компании, организовать самовывоз.

При любом виде расчета отгружаем товар на следующий день после поступления оплаты.

Приемка и разгрузка товара

Вы должны обеспечить беспрепятственный подъезд нашего транспорта к разгрузочной площадке.

Пластиковые трубы: материал изготовления, маркировка, виды труб для разного применения

Под общим названием «пластиковые трубы» на современном строительном рынке представлен достаточно широкий круг изделий, отличающихся техническими характеристиками и областью применения. Их отличают по материалу полимера, используемого для изготовления. По этому признаку они подразделяются на следующие типы — полиэтиленовые, полипропиленовые, поливинилхлоридные и металлопластиковые на основе любого из полимеров.

Гарантия изготовителя на пластиковые трубы — 50 лет.

Маркировка ПВХ-труб

По внешним признакам полимерные трубы различных типов бывает сложно отличить друг от друга. В соответствии со стандартами производителями выполняется маркировка, содержащая всю необходимую для идентификации продукции информацию. В качестве примера можно рассмотреть один из распространенных и доступных по цене типов — поливинилхлоридные (ПВХ, или PVC). Эти изделия применяются в сетях водоснабжения, отопления, канализации, при прокладке электропроводки.

Российские производители выпускают их по 2 стандартам — для систем водоснабжения и отопления по ГОСТ Р 52134-2003, для систем внутренней канализации по ГОСТ 32412-2013.

Пример маркировки на пластиковых трубах.

В первом случае условное обозначение содержит слово «труба», обозначение материала с указанием десятикратного значения предела прочности MRS, стандартное размерное отношение SDR (отношение номинального наружного диаметра к номинальной толщине стенки), номинальные значения наружного диаметра и толщины стенки, класс эксплуатации, номинальное давление и номер стандарта. Маркировка может быть дополнена надписью «питьевая» при соответствии этому требованию.

Пример условного обозначения трубы из непластифицированного поливинилхлорида минимальной длительной прочностью MRS = 12,5 МПа, SDR 21, номинальным наружным диаметром 140 мм, номинальной толщиной стенки 6,5 мм, класса эксплуатации 1, максимальным рабочим давлением 1,0 МПа.

Труба НПВХ 125 SDR21 — 140´6,5 класс 1/1,0 МПа ГОСТ Р 52134-2003.

Во втором случае обозначение включает обозначение материала, номинальных значений наружного диаметра и толщины стенки, номера стандарта.

Пример условного обозначения трубы из поливинилхлорида для систем внутренней канализации номинальным наружным диаметром 160 мм, номинальной толщиной стенки 3,2 мм.

Труба НПВХ (PVC-U) 160´3,2 ГОСТ Р 32412-2013.

Маркировка изделий импортного производства выполнена в соответствии с требованиями европейских и международных стандартов. Соответствие указанных технических характеристик необходимым требованиям следует проверять или по стандарту, или по сертификату соответствия.

Кроме технических характеристик производители дополнительно наносят свой логотип и дату изготовления. Маркировка наносится с шагом 1 м способом, обеспечивающим ее сохранность на весь заявленный срок службы.

Виды пластиковых труб

Благодаря многим общим для большинства полимеров качествам пластмассовые трубы обладают универсальностью и могут использоваться при устройстве самых различных систем и конструкций.

Для канализации

Канализационные ПВХ трубы

Преимуществом пластика для применения в системах канализации является его устойчивость к коррозии и засорению, низкая стоимость. Эти системы, особенно внутри зданий, являются безнапорными, коллектор состоит из блоков, соединенных фитингом без применения сварки. Для таких систем достаточным по прочности и долговечности материалом является ПВХ, а диаметр не превышает 150 мм.

Для нужд промышленной канализации и в наружных сетях коммунального хозяйства используются полипропиленовые (ПП, или РР) трубы большого диаметра, 300 мм и выше.

Гофрированные пластиковые трубы

Гибкая конструкция позволяет без дополнительных фитингов соединить различное оборудование с основным коллектором канализации. Гибкость наряду с высокой температурой плавления (до 90°С) и электроизоляционными характеристиками используется в гофрированных пластиковых трубах для монтажа электропроводки. В данных примерах применяется однослойная гофра.

Для коллекторов канализации и подземной прокладки коммуникаций используют двухслойные пластиковые трубы для канализации, при этом внутренний слой должен быть гладким.

По допустимой нагрузке гофрированные трубы подразделяют на легкие, тяжелые и сверхтяжелые.

Гофрированные трубы ПВХ.

В качестве материала для их изготовления в зависимости от назначения используется ПВХ, полипропилен и полиэтилен низкого давления (ПНД), а для монтажа применяются фитинги и муфты.

Для отопления

Применение полипропиленовых труб в системах отопления.

К монтажу системы отопления нужно подходить с особым вниманием, так как ее работа обеспечивает не только комфорт, но и безопасность. Материал должен выдерживать высокую температуру — до 95°С, давление в системе, в том числе возможные скачки давления и гидроудары. Важной характеристикой для трубопроводов отопления является линейное расширение.

Этим требованиям в наибольшей степени соответствуют полипропиленовые материалы с рандом-сополимером (РРR), а оптимальным выбором является армированная стекловолокном или алюминиевой фольгой труба с номинальным давлением PN25.

Армирование обеспечивает низкий коэффициент линейного расширения и высокую прочность разводки при воздействии не только высоких температур, но и при замерзании воды в контуре при аварийных ситуациях.

Для водопровода

Для нужд холодного и горячего водоснабжения по техническим характеристикам применим весь сортамент современных пластиковых труб. Они обеспечивают максимальный срок службы — 50 лет, устойчивость к коррозии, устойчивость к температурным перепадам и низкий уровень шума.

ПВХ трубы для водопровода.

Выбор материала зависит от назначения трубопровода, типа прокладки, сложности трассировки. Из соображений экономичности и практичности используются пластиковые трубы для водопровода холодной воды из материалов ПВХ и ПНД, для горячей — из сшитого полиэтилена (РEХ) или армированного алюминием полиэтилена (РEХ-ALL-PEХ).

Для горячей воды

Применяемые для горячего водоснабжения трубы должны обеспечивать работоспособность при температуре до 95°С и рабочем давлении системы. Для надежности рекомендуется обеспечить некоторый запас прочности по этим показателям.

Этому требованию наиболее соответствуют армированные полипропиленовые трубы, также допустимо применение сшитого армированного ПНД. ПВХ для горячей воды не используются из-за низкой стойкости к воздействию температуры.

Для теплого пола

Использование металлопластиковых труб для создания теплого пола.

Температуры воды в системах водяного теплого пола не должна превышать 40°С. Ограничение при выборе и использовании материала накладывают большие затраты на переделку в случае некачественного выполнения работ.

Для теплого пола применяются гибкие трубы небольшого диаметра — 16 мм, которые укладывают змейкой с шагом 40 см. Для подсоединения разводки к сети теплоснабжения применяют сварку через специальные муфты.

Номинальное давление должно составлять не менее PN10, допустимая рабочая температура должна выбираться с запасом — не менее 80°С. По типу материала предпочтительными типами являются сшитый полиэтилен РEХ и металлопластик.

Подлиэтиленовые трубы высокого давления

Химическая структура полиэтилена высокого давления обеспечивает ему мягкость и эластичность одновременно с достаточной прочностью и устойчивостью.

Трехслойные трубы из ПВД с армированием из синтетической нити можно использовать в системах с рабочим давлением до 3МПа. Номинальная рабочая температура для них составляет +40°С, максимально допустимая +80°С, но при повышении температуры прочностные характеристики и срок службы материала резко снижаются.

ПВД обладает высокой устойчивостью к коррозии, поэтому широко применяется в химической промышленности.

Полиэтиленовые трубы высокого давления в катушках.

Изделия с внутренним диаметром 16, 20, 25, 32 мм выпускаются в бухтах или катушках, с диаметром до 180 мм — прямыми участками длиной от 5 до 20 м.

Морозостойкие пластиковые трубы

Наибольшей стойкостью к действию низких температур обладают полипропиленовые трубы. При замерзании в них воды они могут незначительно расшириться и восстановить свои размеры при оттаивании, поэтому их можно использовать для наружной и подземной прокладки.

Ограничение по нижнему пределу температуры эксплуатации связано с допустимой рабочей температурой и допустимым перепадом температуры между стенками. При температуре теплоносителя не выше 95°С они могут использоваться при морозах до -40°С.

Газовые пластиковые трубы

Газ определяет многие дополнительные требования к материалам, условиям монтажа и эксплуатации. Применение полиэтилена для систем газоснабжения, в том числе магистральных, обеспечивает необходимые параметры газонепроницаемости, морозостойкости, устойчивости к механическим нагрузкам. При подземной прокладке для них не требуется обеспечивать дополнительную гидроизоляцию.

Уязвимость к внешним воздействиям ограничивает их использование в гражданском строительстве и в районах с повышенной сейсмичностью.

Существующие виды газовых полиэтиленовых труб ПЭ-100 и ПЭ-80 отличаются толщиной стенки и допустимым давлением. Для первой они составляют 3,5 мм и 12 атм соответственно, для второй — 2-3 мм и 6 атм.

Квадратные пластиковые трубы

Пластиковые изделия с квадратным профилем могут использоваться и для транспортировки различных сред, например в системах вентиляции. Основным направлением их применения являются изготовление различных конструкций — мебели, металлопластиковых окон и дверей, кабель-каналов.

Для скважин

При устройстве скважин полимерные изделия в основном используются для монтажа обсадной трубы, обеспечивающей защиту от грунта. Трубы небольшого диаметра могут также применяться в качестве скважины-иглы для водоснабжения частного дома или дачи.

Для колодцев

Преимуществом возведения колодцев из пластиковых колец является их малый вес и герметичность, не требующая дополнительной гидроизоляции. Пластиковые кольца и трубы можно использовать не только при устройстве нового, но и для ремонта существующего бетонного колодца.

Канализационные трубы ПНД

Полимерные материалы уже давно сменили устаревшие металлические трубопроводы. Благодаря своей устойчивости к агрессивным веществам, коррозии и химическим влияниям такие системы надежны и долговечны, их проще установить, они не требуют постоянного обслуживания. Обладая более низкой теплопроводимостью по сравнению с металлическими, полимерные трубы препятствуют замерзанию стоков, что очень важно в условиях холодной зимы.

Диаметры и SDR

В зависимости от необходимого уровня охвата существуют трубы больших и малых диаметров.

- для высокой нагрузки – в многоквартирных домах, на объектах социального назначения — используются конструкции больших диметров. Например, диаметр 200 мм идеально подойдет для гостиницы или больницы. 300 мм – больше предназначен для промышленных объектов;

- для индивидуального использования — квартиры, частные дома — подойдут трубы 150 мм и ниже.

Важным механическим показателем трубы является ее SDR – соотношение толщины стенки и диметра. Чем больше диаметр трубы, тем должен быть выше ее SDR.

ПНД: преимущества и сфера применения

Большой удельный вес в системе полимерных канализационных трубопроводов имеют трубы из полиэтилена низкого давления (ПНД). Слабая разветвленность молекулярных связей обеспечивает более высокую по сравнению с другими типами полимерных конструкций прочность на разрыв, ПНД трубы в 5 раз превосходят трубы из полиэтилена высокого давления, если речь идет о газо- и влагопроницаемости, а также стойкости к маслам и жирам. Температура плавления в среднем составляет +130 градусов, а минимальная температура, которую выдерживает полиэтилен низкого давления, составляет -50 градусов.

Трубы ПНД используются как для внутренней, так и для внешней канализации.

Санитарно-эпидемиологические свойства таких систем также позволяют использовать их для питьевого водоснабжения.

Для монтажа наружных стоков в особо жестких условиях целесообразно использовать гофрированные ПНД трубы, кольцевая жёсткость которых усиливает прочностные характеристики трубопровода.

Самостоятельная прокладка канализации

Если говорить о бытовой прокладке канализационных труб, то процедура по сравнению с чугунными прототипами гораздо упростилась. Канализационная система является безнапорной, поэтому при сборке такого трубопровода применяется простейшее соединение частей системы – раструбное. С помощью резиновых уплотнителей и смазки трубы соединяются между собой, устанавливается правильный угол наклона, направления меняется с помощью коленей и таким образом несколько веток объединяются в один большой рукав.

Наружная часть канализационной системы подвержена дополнительной нагрузке, так как находится в грунте, поэтому ПНД трубы здесь будут как нельзя кстати. Не стоит закапывать трубы слишком глубоко, лишь на уровень немного ниже глубины промерзания грунта. Внешняя часть стока должна быть с незначительным уклоном, чтобы содержимое продвигалось самотеком. Легкий вес и простота соединений позволяют проделывать такие работы самостоятельно, легко можно справиться даже силами одного человека.

Стандарты и требования

Требования, предъявляемые к полиэтиленовым канализационным трубам описаны в стандарте ГОСТ 22689 2 89 (ТРУБЫ ПОЛИЭТИЛЕНОВЫЕ КАНАЛИЗАЦИОННЫЕ И ФАСОННЫЕ ЧАСТИ К НИМ), в котором указаны основные типоразмеры, модификации раструбов и патрубков, типы отводов, тройников, крестовин, муфт, заглушек и крышек, а также требования к вспомогательным резиновым элементам. Однако, государственные стандарты не всегда успевают за производственным процессом, многие модификации выходят за рамки ГОСТов и производятся по недавно разработанным ТУ.

В указанном ГОСТе 22689 2 89 есть подразделение на трубы ПНД и ПВД, в сравнительных таблицах указаны свойства труб бытовых диаметров – 40, 50, 90 и 110 мм. Из полезной информации следует отметить, что трубы из полиэтилена низкого давления легче на 30%, чем трубы из ПВД. К примеру масса 1 м трубы ПНД для канализации диметром 40 мм составляет всего 0,228 кг, в то время как аналогичный показатель для трубы ПВД равняется 0,322 кг., что лишний раз подтверждает их преимущества для самостоятельной прокладки домашней канализации.

Производство

Канализационные т рубы ПНД преимущественно производятся способом экструзии: предварительно расплавленный при температуре 120-150 градусов полимер выдавливается через форму в виде кольца необходимого диаметра и режется на нужные длины. Для предотвращения деформации процесс происходит в вакуумной камере. Низкое давление (0,1-20 мПа) и относительно невысокая температура обеспечивают высокую плотность получаемого материала (0,941 г/см³), в результате конечный продукт получается жестким и прочным.

ТОП-5 производителей

Сложный производственный процесс не мешает отечественным производителям укреплять свои позиции в этой отрасли. Последних в России насчитывается более 40, основными из которых является следующая пятерка:

Источник http://dizajngid.ru/kak-izgotavlivayut-holodnodeformirovannye-truby/

Источник https://trubarik.ru/plastikovye/plastikovye-truby

Источник https://propolyethylene.ru/hdpe/truby-pnd-dlya-kanalizacii.html