Содержание

Промышленное оборудование: что это такое, виды и классификация техники

Ремонт

Современное промышленное оборудование — это важная часть производства. Производственные элементы оборудования могут применяться в образовании или собрании большого спектра продуктов. Разделяют три типа производственных машин: устройства, которые формируют продукты, элементы оборудования, что собирают продукты, и машины, что помогают диспетчерам в формировании или сборке предметов. Эти орудия существуют в разных видах и настройках, поскольку большая часть технических машин спроектирована с учетом целей предприятия.

Во время производства выполняются две основные операции. Главная — это формирование произведенного товара. В таких условиях материал вводят в систему, где его формируют, расплавляют или строгают для придания желаемой формы и дизайна. Тогда начальный продукт может отличаться от конечного предмета.

Для крупногабаритного промышленного оборудования для тяжелых условий применения в основном требуются компоненты различных объемов, включая детали очень крупных размеров.

Виды промышленного оборудования

Различают оборудование виды которого различаются по разным признакам. Большинство типов промышленных предприятий, производственного оборудования и орудия для обслуживания зданий создают высокий уровень шума и вибрации, что обычно приводит к возникновению неудобств от ударного, воздушного и корпусного шума.

Неисправное промышленное оборудование нельзя использовать ни по какой причине. Все оборудование проверяется в начале рабочего дня, чтобы убедиться, что оно находится в наилучшем состоянии для рабочих. Самые распространенные виды промышленного оборудования это:

- Бульдозеры.

- Сборщики.

- Прессы для металла и других материалов, что оказывают большое влияние на процесс производства различных готовых изделий.

- Трансформаторы.

- Лифты.

Классификация промышленного оборудования

Инновационное производственное оборудование — это то, что используется на рабочем месте. Существует много видов промышленного оборудования. Оно обычно имеет большие размеры и изготавливается из таких материалов, как сталь и титан, для обеспечения оптимальной прочности. Эти машины часто необходимы для подъема и перемещения материалов, которые могут весить много тонн.

Существуют разные виды климатической техники, например, вентиляционные, отопительные, теплообменные и насосные. Вентиляционные сети — это соединения воздуховодов и деталей воздушных трактов. Они также состоят из канальных машин и установок кондиционирования. Отопительное орудие бывает таких типов: паровые системы, воздушные, водяные. Теплообменные машины же бывают смесительных типов и поверхностных. Промышленные насосные орудия имеют применения в перекачивании загрязненной и агрессивной рабочей среды, и в процессах связанных с водой.

В различных отраслях промышленности получение качественных промышленных вентиляторов неизбежно для успешного предпринимателя. Известно, что вентиляторы создают наилучшие условия работы, регулируя циркуляцию воздуха. Это снижает перегрев машин и потоотделение рабочих, которым может быть неудобно. Промышленное вентиляционное оборудование https://energo1.com/ исключают возможность отсутствия воздуха из-за плохой вентиляции.

По воздействию на предмет труда

Первый признак, по которому можно классифицировать производственные орудия, это их воздействие на предмет, что вырабатывается. По этому параметру распределяют такой тип аппарата:

- Химические машины.

- Термические.

- Механические.

Здесь важно то, каким образом машины могут влиять на предмет труда или как они влияют на поверхность. Химические виды промышленной техники характеризуются воздействием агрессивной среды. Термические машины характеризуются воздействием разной температуры. Механические машины — влияние от механизмов.

По специализации

Обращая внимание на эту характеристику, промышленное оборудование часто считают многозадачными машинами или специализированными устройствами. Первый тип механизмов считается унифицированным. Его применяют при реализации разнотипных заданий из многообразных областей. Специализированные орудия производств разрабатывают и выпускают с учетом особенностей конкретного производства и типа будущих работ, в частности продукты для пищевых, деревообрабатывающих, фармацевтических промышленностей и прочее. По специализации различают такие виды:

- Промышленные орудия и запчасти.

- Машины и запчасти.

- Автомат для резки.

- Упаковочное орудие.

- Шлифовальные и фрезерные станки.

- Горное, геологоразведочное и буровые станки.

- Сельскохозяйственные машины и инструменты.

- Пищевое оборудование.

- Машины и механизмы для обработки.

- Строительная техника.

- Печатные машины.

По особенностям конструкции

В зависимости от режима работы и особенностей конструкций рынок делится на полуавтоматический и автоматический. Производители переходят на полуавтоматическое оборудование из-за доступности рабочей силы, более низкой стоимости этого оборудования и минимальных капитальных вложений или операционного бюджета.

Машины могут быть технологически-энергетивными и инженерными. Первая группа включает машины, что применяются в процессах производств. Вторая группа включает оборудование, что имеет применение в коммуникационной сети.

Выводы

Производственные машины — это совокупность оборудования, деталей и устройств, которые применяются в работе предприятий. Продвинутые и инновационные технологии для производителей оборудования обещают более высокую производительность, лучшее обслуживание клиентов и более низкие затраты. Таким образом, важно выбирать орудия, которые полностью соответствуют требованиям предприятия и что будут помощниками в оптимизации работы.

Тщательная классификация оборудования помогает клиентам приобрести промышленные машины, которые помогут создать устойчивую цепочку поставок, увеличивать ценность отношений с клиентами, повышать качество обслуживания клиентов и расширяйте возможности технических специалистов.

1. Система технического обслуживания и ремонтов оборудования

1.1. Система технического обслуживания и ремонтов оборудования предприятия

Под системой ТОиР подразумевается совокупность взаимосвязанных средств, документации и исполнителей, необходимых для поддержания и восстановления качества изделий, входящих в эту систему [1].

В качестве целей системы ТОиР определены следующие [2]:

- поддержание оборудования в работоспособном состоянии в течение всего срока эксплуатации;

- обеспечение надёжной работы оборудования;

- обеспечение производительности и качества выпускаемой продукции;

- выполнение требований по охране труда и защите окружающей природной среды.

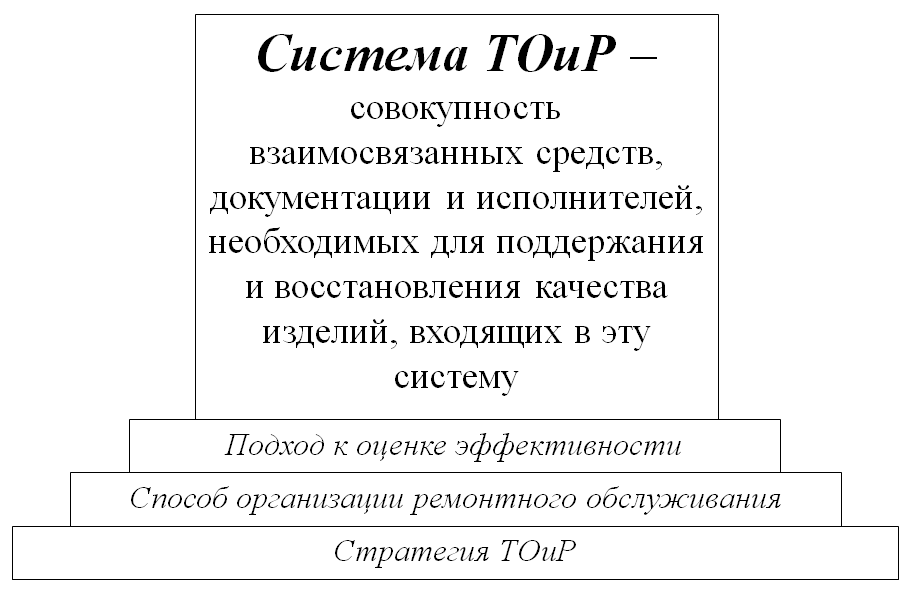

Организация системы ТОиР предприятия осуществляется на основе принятия (явным образом или в соответствии со сложившейся практикой) решений по следующим фундаментальным вопросам (рисунок 1.1):

- выбор стратегии ТОиР оборудования;

- определение способа организации ремонтного обслуживания производства;

- разработка критериев оценки эффективности ремонтного обслуживания производства.

Рисунок 1.1 – Фундаментальные вопросы при организации системы ТОиР

1.2. Стратегии технического обслуживания и ремонтов оборудования

Под стратегией ТОиР подразумевается обобщающая модель действий, необходимых для достижения поставленных целей путём координации и распределения соответствующих ресурсов предприятия [3]. По существу, стратегия ТОиР есть набор правил для принятия решений, которыми ремонтная служба (РС) предприятия руководствуется в своей деятельности по обеспечению работоспособности оборудования.

Краткая характеристика основных стратегий ТОиР приведена в таблице 1.1 [4].

Таблица 1.1 – Краткая характеристика основных стратегий ТОиР

| Модель информационного обеспечения | Характер осуществляемых мероприятий | |

|---|---|---|

| РЕАКТИВНЫЕ | ПРЕВЕНТИВНЫЕ | |

| СТОХАСТИЧЕСКАЯ МОДЕЛЬ (на основе вероятностных, статистических показателей) | I. Эксплуатация до отказа:* максимальное использование ресурса оборудования; + минимальные затраты на содержание РС; – отказы и затраты по ликвидации аварий велики и непредсказуемы. | II. Планово-предупредительные ремонты (ППР):* фиксированная вероятность аварийных отказов; + наилучшее условия для планирования ТОиР; – значительные затраты на ТОиР из-за замены работоспособных узлов и деталей. |

| ДЕТЕРМИНИРОВАННАЯ МОДЕЛЬ (на основе сведений о фактическом техническом состоянии (ТС) оборудования) | III. По ТС:* информационное обеспечение процесса принятия решений о ТОиР; + близкое к полному использование ресурса оборудования; – низкая эффективность при долгосрочном планировании ресурсов; | IV. Проактивная:* активное упреждающее воздействие на ТС оборудования; + увеличение срока службы оборудования; + рациональный выбор времени, видов и объёмов ТОиР; |

| + минимальная вероятность аварийных отказов; – высокие требования к культуре труда и квалификации персонала. | ||

Под реактивными подразумеваются стратегии ТОиР, необходимость ремонтных воздействий в которых обуславливается наступлением некоторого критического в рамках этой стратегии события (отказа, достижения предельных величин регламентируемых параметров). Превентивные стратегии ТОиР направлены на предупреждение возникновения критического события и характеризуются возможностью осуществления предварительного планирования и подготовки ТОиР (заказ ремонтных бригад, материально-технического обеспечения) в противоположность реактивным стратегиям, когда необходимость проведения ТОиР, а, соответственно, и обеспечение их подготовки, до наступления критического события непредсказуемы.

Исторически первой (как наименее требовательная к уровню организации и культуры труда) сложилась стратегия эксплуатации до отказа, которая подразумевает осуществление операций по ТОиР оборудования по достижению критического состояния, которое, как правило, характеризуется невозможностью выполнения заданных функций, то есть утратой работоспособности. К основным достоинствам данной стратегии ТОиР следует отнести наибольшую длительность межремонтного периода, соответствующую сроку службы оборудования, и минимальные затраты на содержание ремонтной службы, доминирующей функцией которой в этом случае становится восстановление работоспособности оборудования после выхода его из строя. С другой стороны, отсутствие возможности планирования ресурсов (финансовых, временных, рабочей силы и прочих), необходимых для выполнения ТОиР, приводит к значительному увеличению продолжительности последних и к повышенным издержкам на ликвидацию аварий, в том числе к потерям производства. Создание складских запасов товарно-материальных ценностей, как правило, не является удовлетворительным решением, поскольку влечёт за собой снижение ликвидности предприятия. Объём таких запасов в ряде случаев (особенно в отраслях, где используется уникальное единичное оборудование) превышает экономически обоснованные пределы. Несмотря на указанные недостатки, в случае недорого резервируемого, а также типового оборудования, отказ которого не оказывает критического влияния на технологический процесс, не представляет опасность для окружающей среды, здоровья и жизни человека, данная стратегия успешно применяется и поныне.

В первой половине ХХ века с ростом серийности производства и повышением производительности промышленных предприятий потери в результате отказов оборудования приобрели критическое значение. На смену стратегии эксплуатации до отказа пришла стратегия ППР или ремонтов по регламенту, подразумевающая превентивные ТОиР на основании статистических сведений о сроке службы оборудования. Снижение количества аварийных отказов относится к основным достоинствам данной стратегии, хотя вероятность их возникновения не исключается полностью, а фиксируется в задаваемых пределах. Стратегия ППР обеспечивает наилучшие условия для планирования ресурсов, “однако основной недостаток ППР перевешивает все его достоинства, он заключается в проведении ремонтов фактически исправного оборудования, а также принудительной замене деталей независимо от их остаточного ресурса (в сложном оборудовании разница ресурсов отдельных деталей может достигать 500%). Все это приводит к неоправданному росту эксплуатационных затрат. В недостатки ППР также нужно отнести снижение остаточного ресурса оборудования и увеличение вероятности отказа при вводе в работу после ремонта” [5]. Данная стратегия обеспечила наилучшую интеграцию в рамках плановой экономики и позволила устранить ряд недостатков исторически сложившейся ранее стратегии эксплуатации до отказа. Более полное использование ресурса оборудования достигалось за счёт снижения вероятности повреждения деталей с потенциально большим ресурсом, что могло иметь место при выходе из строя элементов, определявших срок службы оборудования в целом при эксплуатации до отказа. В настоящее время стратегия ППР продолжает использоваться на многих предприятиях, в первую очередь, для ответственного оборудования и оборудования, выход которого из строя может представлять опасность для окружающей среды, здоровья и жизни человека. В остальных случаях стратегия ППР применяется зачастую только декларативно, что обусловлено возросшими требованиями к эффективности системы ТОиР предприятия в условиях рыночной экономики.

На границе 70-80-ых годов ХХ века в ремонтном обслуживании производства нашла применение мобильная и переносная виброизмерительная аппаратура, позволяющая осуществлять вибромониторинг оборудования на основе частотного анализа. В то же время происходило ускоренное развитие теории надёжности и исследований в области эксплуатационных свойств оборудования. Всё это предопределило возникновение новой научно-прикладной области знаний – технической диагностики, достижения которой были использованы как основание для реализации стратегии ТОиР по ТС [6]. В первую очередь, стратегия ТОиР по ТС направлена на устранение недостатков истрически предшествовавшей ей стратегии ППР, а именно на снижение количества необоснованных ремонтных воздействий с целью максимального использования ресурса оборудования. При применении данной стратегии за счёт мониторинга ТС вероятность аварийных отказов оборудования сводится к возможному минимуму. Девиз данной стратегии звучит так: “Оборудование должно быть остановлено на ремонт за мгновение до предполагаемого выхода из строя”. Уменьшение затрат на ТОиР оборудования, минимизация количества неплановых отказов, снижение числа плановых простоев, обусловленных монтажно-сборочными операциями, – неоспоримые преимущества, которые сопровождают внедрение стратегии ТОиР по ТС. Стратегия ТОиР по ТС выдвинула новые требования к уровню культуры труда. В рамках ремонтных служб и контролирующих органов выделяются подразделения технической диагностики, увеличивается значение личного профессионализма, квалификации и опыта рабочих, руководителей и специалистов. С другой стороны, поскольку регламентация ТОиР обуславливается стохастическим фактором – фактическим ТС оборудования – снижается эффективность долгосрочного планирования ресурсов (ориентировочный срок предупреждения отказов, а значит и планирования проведения ТОиР в случае использования средств технической диагностики преимущественно не превышает двух-трёх месяцев).

С целью обеспечения высоких показателей работоспособности оборудования промышленных предприятий в последнее время всё большую популярность приобретает проактивная стратегия ТОиР. Анализ, проведенный в работе [4], позволяет определить проактивную стратегию ТОиР как наиболее эффективную и целесообразную для внедрения в современных экономических условиях. Проактивная стратегия объединяет в себе достоинства превентивных ремонтных воздействий системы ППР и информационное обеспечение процесса принятия решений, характерное для ТОиР по ТС оборудования.

1.3. Проактивная стратегия технического обслуживания и ремонтов оборудования

Сущность проактивной стратегии ТОиР оборудования заключается в выполнении необходимых ремонтных воздействий, направленных на снижение скорости развития или устранение неисправностей, которые выявлены на основе сведений о фактическом ТС оборудования.

Теоретические основы проактивной стратегии ТОиР оборудования постулируют, что изначально все виды неисправностей присутствуют в зачаточном или явном виде во всех пускаемых в эксплуатацию машинах. Различные факторы, сопровождающие эксплуатацию (проектные и непроектные нагрузки, воздействие факторов окружающей среды и близлежащего оборудования, условия эксплуатации, проведения ТОиР и прочие), в той или иной мере приводят к развитию различных видов неисправностей. Определяющее воздействие совокупности факторов вызывает ускоренное развитие одной или нескольких неисправностей, которые становятся детерминирующими по отношению к работоспособности машины. Выбирая ремонтные воздействия таким образом, чтобы уменьшить влияние определяющих факторов, можно снизить скорость развития неисправностей, поддерживая работоспособное состояние машины. Рациональный выбор и качественная реализация этих и только этих ремонтных воздействий является задачей РС. [4]

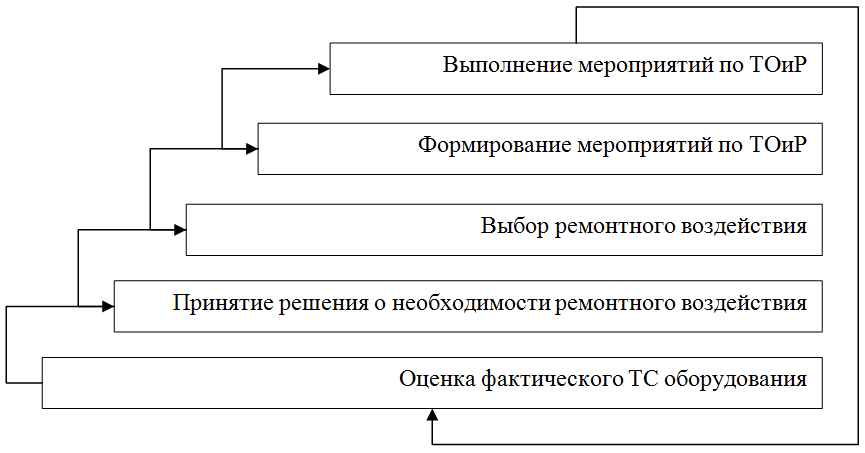

Проактивная стратегия ТОиР (рисунок 1.2) базируется на оценке ТС оборудования, которая может осуществляться следующими методами:

- мониторинг технологических параметров;

- визуальный осмотр;

- контроль температуры;

- акустическая и вибрационная диагностика;

- обследование с применением методов неразрушающего контроля (магнитного, электрического, вихретокового, радиоволнового, теплового, оптического, радиационного, ультразвукового, контроля проникающими веществами).

Рисунок 1.2 – Ремонтное обслуживание оборудования в рамках проактивной стратегии ТОиР

Основанием для принятия решения о необходимости выполнения ремонтного воздействия является ситуация, когда ТС одного элемента (детали, узла, механизма) оборудования приводит к ухудшению ТС смежных (пространственно и/или функционально) элементов.

Перечень возможных ремонтных воздействий:

- уход за оборудованием (уборка, очистка, противокоррозионная обработка);

- регулировка, настройка, наладка (центровка, балансировка);

- обеспечение соединений (восстановление целостности сварных швов, затяжка резьбовых соединений);

- смазывание поверхностей трения;

- замена быстроизнашивающихся деталей;

- восстановление или замена базовых деталей, в том числе корпусных.

Ремонтные воздействия осуществляются в рамках следующих групп мероприятий по ТОиР оборудования:

- Профилактическое техническое обслуживание – комплекс мероприятий, проводимых периодически, которые направлены на предупреждение или снижение скорости развития дефектов путём обеспечения проектных условий взаимодействия узлов оборудования (очистка от технологических отходов, продуктов износа, коррозии, осадков, отложений и прочие; удаление пыли, грязи, масла, шлака, окалины, просыпи сырья, мусора и прочие; доливка, дозаправка рабочих жидкостей, досыпка, замена расходных материалов; замена или восстановление сменного оборудования и другие).

- Корректирующее техническое обслуживание – комплекс мероприятий, проводимых по необходимости, которые направлены на предупреждение или снижение скорости развития дефектов путём обеспечения проектных условий взаимодействия узлов оборудования (регулировка и наладка оборудования, в том числе центровка, балансировка; восстановление соединений деталей, обеспечение целостности металлоконструкций и трубопроводов; восстановление покрытий, окраски и другие).

- Прогностическое техническое обслуживание – комплекс мероприятий, направленных на установление фактического ТС оборудования с целью прогнозирования его изменения в процессе дальнейшей эксплуатации и выявления наиболее целесообразного момента применения и требуемых видов ремонтных воздействий (измерение технических и технологических параметров, отбор проб; контроль, испытание, проверка режимов работы оборудования; контроль ТС оборудования, в том числе методами технической диагностики; дефектоскопия методами неразрушающего контроля; технический осмотр оборудования, освидетельствование, обследование, ревизия и другие).

- Текущий ремонт – комплекс мероприятий, направленных на обеспечение работоспособности оборудования путём замены или восстановления отдельных его узлов, не являющихся базовыми, кроме сменного оборудования.

- Капитальный ремонт – комплекс мероприятий, направленных на обеспечение работоспособности оборудования путём замены или восстановления базовых его узлов и деталей.

Выбор проактивной стратегии ТОиР позволяет обеспечить:

- увеличение срока службы оборудования за счёт снижения скорости развития или устранения зарождающихся неисправностей на начальной стадии их возникновения;

- исключение вторичных повреждений элементов оборудования, вызванных выходом из строя смежных (пространственно и/или функционально) элементов;

- обоснование и выполнение только необходимых ремонтных воздействий, что уменьшает затраты и нагрузку на РС, а также снижает вероятность возникновения отказов, вызванных ошибками монтажа и вмешательством в функционирование работоспособного оборудования;

- сокращение затрат на ремонтное обслуживание производства, обусловленное изменением структуры ТОиР в пользу увеличения количества недорогостоящих профилактических воздействий вместо затратных ремонтных операций (замена, восстановление);

- рациональный выбор времени, видов и объёмов ТОиР вследствие ранних сроков предупреждения возникновения неисправностей при использовании методов и средств технической диагностики и неразрушающего контроля;

- снижение вероятности аварийных отказов, обусловленных неудовлетворительным ТС оборудования;

- повышение коэффициента готовности оборудования, что обеспечивает возможность увеличения объёмов производства и снижения себестоимости продукции;

- формирование доверия к производителю со стороны потребителя за счёт своевременного выполнения договорных обязательств и улучшения качества продукции как комплексный результат повышения культуры труда.

1.4. Способы организации ремонтного обслуживания производства

Способ организации ремонтного обслуживания производства обусловливает структуру РС предприятия, что оказывает непосредственное влияние на эффективность системы ТОиР в целом.

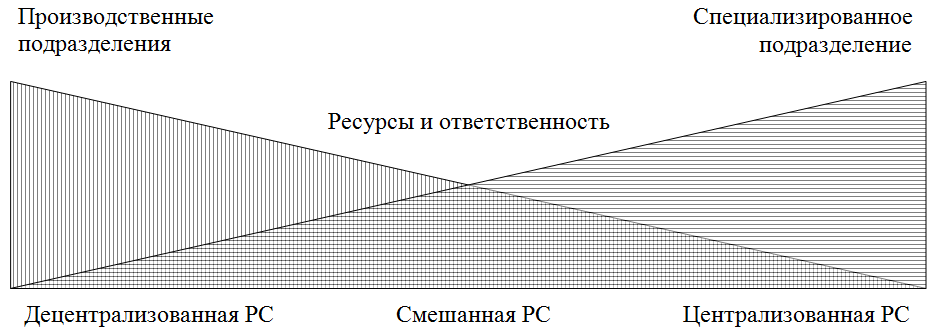

Классические способы организации РС [7] характеризуются диапазоном форм от децентрализованной к централизованной, которые отличаются степенью концентрации управления силами и средствами в рамках единой специализированной структуры на предприятии (рисунок 1.3).

Рисунок 1.3 – Классические способы организации ремонтного обслуживания производства

Способ организации ремонтного обслуживания, характеризующийся распределением сил и средств РС между производственными подразделениями предприятия, называется децентрализованным.

Централизованная организация РС подразумевает наличие специализированной структуры в составе предприятия, на которую возложен весь объём функций по ТОиР оборудования производственных и вспомогательных подразделений, а также несущей всю полноту ответственности за обеспечение работоспособности оборудования.

Способ построения РС на основе широкого диапазона промежуточных форм, отличающихся различной степенью централизации, называется смешанным.

Наиболее распространёнными на отечественных предприятиях являются смешанные формы организации РС, в то время как зарубежная практика свидетельствует о высокой эффективности централизованных форм ТОиР оборудования [4], в том числе построения системы ТОиР на основе альтернативных способов организации РС.

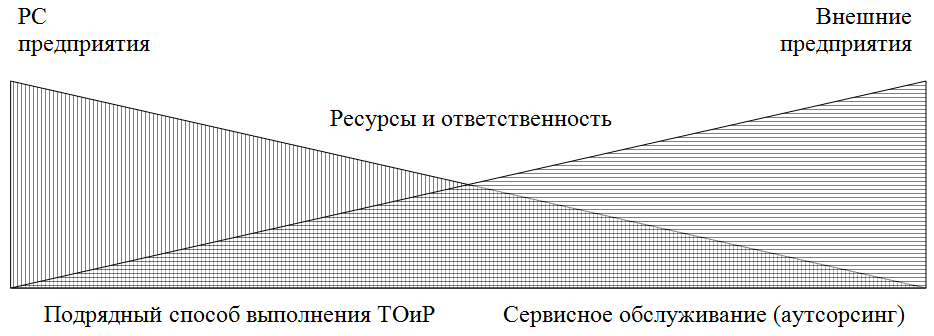

Альтернативные способы организации ремонтного обслуживания производства (рисунок 1.4) подразумевают привлечение внешних ресурсов (сил и средств) для обеспечения и выполнения ТОиР оборудования предприятия. В зависимости от степени использования ресурсов внешних предприятий и передачи им соответствующей ответственности за обеспечение работоспособности оборудования различают подрядный и сервисный способы выполнения работ по ТОиР.

Рисунок 1.4 – Альтернативные способы организации ремонтного обслуживания производства

Для обеспечения требуемого уровня результативности системы ТОиР оборудования распространено совместное использование классических и альтернативных способов организации ремонтного обслуживания производства на предприятии.

1.5. Критерии оценки эффективности ремонтного обслуживания производства

Оценка эффективности ремонтного обслуживания производства выполняется на основании критериев, принятых на предприятии. Действенная система критериев позволяет осуществлять анализ не только фактической результативности имеющейся системы ТОиР, но и оперативно выявлять её недостатки, определять пути дальнейшего совершенствования и развития.

Различают технические и экономические подходы к оценке эффективности РС предприятия. Технические подходы [8] отличаются преимущественной направленностью на оценку критериев, характеризующих работоспособность оборудования, возможность его использования для реализации заданного технологического процесса. Экономические подходы [9] позволяют выполнять оценку результативности РС путём сопоставления затрат на ТОиР и потерь производства, обусловленных ТС оборудования.

В настоящее время вопрос обобщённой технико-экономической оценки эффективности ремонтного обслуживания производства, которая бы позволяла выполнять комплексный анализ результативности системы ТОиР оборудования, следует отнести к разряду проработанных недостаточно, что оставляет предприятиям простор для выработки собственных подходов к его решению. Указанное, например, предпринято в работах [10, 11].

Необходимо отдельно обратить внимание на распространённую ошибку. Для оценки эффективности системы ТОиР недопустимо использование критериев, характеризующих деятельность, осуществляемую РС (объёмы выполняемых работ: в количественных, временных, натуральных, стоимостных и прочих подобных показателях). Интенсивность выполнения ремонтных работ зачастую не свидетельствует о достижении основной цели ремонтного обслуживания производства – обеспечения работоспособности оборудования. Оценка эффективности системы должна выполняться на основании внешних, а не внутренних показателей её работы.

Только действенная методика оценки эффективности ремонтного обслуживания производства позволяет качественно выполнить анализ системы ТОиР, результативности деятельности РС, обеспечить информационное сопровождение процесса принятия решений.

1.6. Аварийность

Аварии промышленного оборудования приводят к прерыванию технологического процесса, что сопровождается неминуемыми материальными потерями, а также может являться причиной техногенных катастроф и гибели людей. Обеспечение работоспособности оборудования с переходом от устранения следствий аварий к предупреждению их причин является основной задачей РС предприятия.

Для оценки аварийности оборудования могут быть выбраны эксплуатационные (суммарное время простоев) или экономические (потери производства, стоимость ликвидации аварий) показатели. При этом в общем случае для предприятия целесообразно оценивать не абсолютные величины, а скорее динамику изменения выбранных параметров во времени.

С другой стороны интерес может представлять сравнительный анализ взвешенных показателей аварийности (предположим, суммы потерь производства и стоимости ликвидации аварий за некоторый референтный период, отнесённой к сумме затрат на ТОиР оборудования) предприятий отрасли для выявления наиболее эффективных форм организации и методов совершенствования РС.

Оценка показателей аварийности может быть успешно использована как индикатор эффективности мероприятий по реформированию РС, для оценки внедряемых технических и организационных решений. На основе сравнения экономических потерь от аварий и средств, выделяемых на финансирование РС, могут быть установлены их оптимальные объёмы. То же справедливо и для оценки численности ремонтного персонала.

Положения и системы, определяющие порядок расследования аварий на промышленных предприятиях, как правило, разрабатываются на основании «Порядка расследования и учёта несчастных случаев, профзаболеваний и аварий на производстве», утверждённого постановлением Кабинета министров Украины №1112 от 25.08.2004г. Однако часто нерешённой остаётся главная задача. Речь идёт о полноценном и эффективном использовании полученной в ходе расследования информации, причём не столько для устранения, сколько для предотвращения последующих аварий на том же или однотипном оборудовании.

Расследование аварии подразумевает поэтапное решение следующей последовательности задач:

- Сбор фактической информации о происшествии и оперативных действиях персонала, визуальный осмотр места и объекта аварии.

- Изучение технологических и технических характеристик объекта аварии.

- Анализ истории объекта (аналогичных аварий, проведенных работ по техническому обслуживанию и ремонтам).

- Формирование рабочей гипотезы, проведение дополнительных исследований по необходимости (если дополнительные исследования опровергают гипотезу, выдвигается новая, достоверность которой подвергается проверке).

- Определение причин аварии, сопутствовавших ей технических факторов, виновных (развитие подтверждённой рабочей гипотезы).

- Разработка противоаварийных мероприятий.

- Мониторинг выполнения противоаварийных мероприятий.

Полученная информация может быть использована при решении ряда технических и технологических вопросов, вопросов материального снабжения, управления персоналом, развития РС.

Целесообразным видится выполнение таких видов анализа:

- причинно-факторный, который заключается в выявлении характерных проблем предприятия (например, недостаточная квалификация эксплуатационного персонала, отсутствие стабильного и своевременного материально-технического обеспечения, несоответствие объёмов и периодичности ремонтов оборудования интенсивности его эксплуатации и прочие);

- пространственный, целью которого является определение “уязвимых мест” как отдельных машин, так и агрегатов, комплекса оборудования предприятия в целом;

- временной, который направлен на выявление сезонных закономерностей, цикличности аварийных ситуаций, тенденций и прогнозов их возникновения.

Результаты проведенного анализа являются основанием для разработки мероприятий, направленных не только и не столько на борьбу со следствиями аварий, но в большей степени на устранение их причин и предотвращение возможности повторения в дальнейшем. [12]

Текст книги "Техническая эксплуатация и ремонт технологического оборудования"

Эксплуатация оборудования должна осуществляться в соответствии с требованиями Правил технической эксплуатации (ПТЭ), Правил промышленной (производственной) безопасности (ППБ), стандартами, строительными нормами и правилами, в которых изложены основные организационные и технические требования к эксплуатации оборудования. Вся действующая на предприятии нормативно-техническая документация (НТД) по эксплуатации оборудования должна соответствовать требованиям указанных документов.

Правильная эксплуатация оборудования предусматривает:

– разработку должностных и производственных инструкций для эксплуатационного и эксплуатационно-ремонтного персонала;

– правильный подбор и расстановку кадров;

– обучение всего персонала и проверку его знаний ПТЭ, ППБ, должностных и производственных инструкций;

– содержание оборудования в исправном состоянии путем своевременного выполнения ТО и ремонта;

– исключение выполнения оборудованием работ, отрицательно влияющих на окружающую среду;

– организацию достоверного учета и объективного анализа нарушений в работе оборудования, несчастных случаев и принятие мер по установлению причин их возникновения;

– выполнение предписаний органов Ростехнадзора.

Непосредственно эксплуатацию оборудования осуществляет эксплуатационный персонал по месту нахождения оборудования. Руководители подразделений, в подчинении которых находится эксплуатационный и эксплуатационно-ремонтный персонал, должны иметь техническую подготовку по соответствующему оборудованию, осуществлять профессиональное руководство и контроль работы подчиненного им персонала.

Лица, не достигшие 18-летнего возраста, к работе на сложных установках не допускаются. К самостоятельной работе не допускаются практиканты вузов и техникумов. Они могут находиться на рабочих местах только под надзором лица, имеющего соответствующую техническую подготовку.

До назначения на самостоятельную работу или при переходе на другую работу (должность), а также при перерыве в работе более одного года персонал обязан пройти медицинское освидетельствование и обучение на рабочем месте. По окончании обучения должна быть проведена проверка знаний работников, после чего им присваивается соответствующая группа по безопасности.

После проверки знаний каждый работник должен пройти стажировку на рабочем месте продолжительностью не менее двух недель под руководством опытного работника, после чего он может быть допущен к самостоятельной работе. Допуск к стажировке и самостоятельной работе для инженерно-технического персонала оформляется распоряжением по предприятию, для рабочих – распоряжением по цеху.

Использование оборудования на рабочем месте должно производиться в соответствии с требованиями инструкции завода-изготовителя, приведенной в руководстве по эксплуатации (паспорте) соответствующего оборудования. При отсутствии заводской документации инструкции по эксплуатации оборудования необходимо разрабатывать непосредственно на предприятии.

В зависимости от характера производства, вида и назначения оборудования оно может закрепляться за эксплуатационным и эксплуатационно-ремонтным персоналом, который обязан:

– содержать оборудование в исправности, чистоте, своевременно производить его смазку, принимать меры по устранению неисправностей и предупреждать возможность их появления;

– соблюдать установленный режим работы оборудования;

– немедленно останавливать оборудование при появлении признаков неисправностей, ведущих к выходу оборудования из строя или создающих опасность для здоровья или жизни людей;

– по контрольно-измерительным приборам, визуально и на слух следить за исправной работой оборудования;

– не допускать перегрузок, исключать вредное влияние работающего оборудования на строительные конструкции, повышенные вибрации, паровыделение, пролив жидкостей, течи, температурные воздействия и т. д.;

– контролировать циркуляцию смазки, степень нагрева подшипников, не допускать утечки масла. При прекращении подачи масла в системах, не имеющих блокировки, необходимо остановить оборудование и доложить о происшествии сменному мастеру (механику).

Контроль соблюдения эксплуатационным персоналом инструкции по эксплуатации оборудования, защитных приспособлений и устройств, учет плановых и неплановых ремонтов, аварий и поломок, осуществляет мастер цеха, который одновременно участвует в составлении актов об авариях и разработке рекомендаций по их предупреждению, осуществляет технический надзор за консервацией неиспользуемого оборудования. Мастер цеха обязан помогать эксплуатационному персоналу совершенствовать производственные навыки по эксплуатации, предотвращению аварий и предупреждению преждевременного износа оборудования.

Передача оборудования от смены к смене производится под расписку в сменном журнале. При сдаче смены в сменный журнал по выявлению дефектов заносятся отказы и неисправности, имевшие место в течение смены, в том числе и устраненные.

4.5 Сроки службы оборудования

Сроки службы оборудования – это календарная продолжительность (годы и месяцы) периода, в течение которого использование оборудования считается полезным. Сроки полезного использования основных фондов установлены постановлением Правительства РФ от 1 января 2002 № 1. Согласно этому постановлению все основные фонды сведены в десять амортизационных групп (Таблица 1), для каждой из которых установлены сроки службы. Перечень основных средств, входящих в отдельные амортизационные группы приведены в приложении Б.

Таблица 1 – Амортизационные группы

Для тех видов основных средств, которые не указаны в амортизационных группах, сроки полезного использования устанавливаются предприятиями самостоятельно в соответствии с техническими условиями (ТУ) или рекомендациями организаций-изготовителей. Признано необходимым оборудование стоимостью до 10 000 руб. включительно в амортизационные группы не включать, сроки службы ему не устанавливать и расходование его осуществлять как малоценное оборудование и материалы (списывать как затраты на производство).

Предприятия могут устанавливать иной лимит стоимости основных фондов, подлежащих единовременному списанию как затраты на производство, как превышающий 10 000 руб., так и ниже 10 000 руб.

4.6 Хранение оборудования

Оборудование, не используемое по прямому назначению, подлежит хранению. Для хранения оборудования предприятия обязаны заблаговременно подготовить складские помещения и навесы, предохраняющие оборудование от порчи и потери начальных форм, свойств и качеств его элементов, а также от влияния атмосферных осадков и других вредных воздействий внешней среды. Складские помещения, навесы и площадки следует обеспечить надежным отводом грунтовых и поверхностных вод; проезды и проходы к указанным помещениям и площадкам тщательно очистить.

Хранение оборудования следует организовать так, чтобы к нему был свободный доступ для осмотра и обслуживания. Склады, навесы и другие устройства для хранения оборудования должны иметь механизмы, приспособления и инструменты для выполнения операций по разгрузке и хранению оборудования в соответствии с Инструкцией о порядке приемки, хранения и консервации материальных ценностей, утвержденной руководителем предприятия.

Техническое обслуживание оборудования осуществляется в течение всего периода хранения, включающего подготовку к хранению, непосредственное хранение и снятие с хранения. Основные операции ТО в процессе подготовки оборудования к хранению включают:

– очистку, мойку, смену масла в картерах, смазку подшипников и другие работы по техническому уходу за оборудованием;

– снятие с оборудования деталей и сборочных единиц, которые следует хранить в специально оборудованных закрытых складских помещениях;

– закрытие отверстий после снятия деталей и сборочных единиц;

– нанесение защитной смазки на поверхности трущихся деталей;

– установку оборудования на подкладки, лежни;

– подкраску мест с поврежденными лакокрасочными покрытиями.

С целью предотвращения коррозии оборудования обработанные части механизмов и деталей для временной зашиты от коррозии следует смазать согласно ТУ на соответствующие оборудования. Все болтовые соединения необходимо густо смазать. Крышки масленок механизмов следует повернуть с расчетом выхода некоторого количества смазки из подшипников; в случае отсутствия смазки в масленках или недостаточного ее количества – дополнить. После нагнетания смазки все отверстия масленок необходимо закрыть деревянными пробками.

4.7 Выбытие оборудования

Выбытие оборудования может происходить по следующим причинам:

– списание по срокам полезного использования (нормам амортизации);

– списание по моральному и физическому износу;

– передача другой организации;

– ликвидация при авариях, стихийных бедствиях и других чрезвычайных ситуациях.

Списание оборудования осуществляет комиссия, назначаемая руководителем организации, в состав которой входят: главный инженер (заместитель руководителя предприятия), начальник цеха (руководитель структурного подразделения), главный механик, главный бухгалтер (бухгалтер) предприятия.

Комиссия производит осмотр оборудования, подлежащего списанию, устанавливает его непригодность к дальнейшему использованию, причины списания (физический или моральный износ), устанавливает возможность использования отдельных агрегатов узлов и деталей, производит их оценку. Результаты принятого комиссией решения оформляются актом о списании. Акт утверждает руководитель организации.

Детали, узлы и агрегаты демонтированного оборудования, пригодные для ремонта аналогичного оборудования, приходуются по рыночной стоимости на дату списания. Негодные детали, узлы и агрегаты приходуются как вторичное сырье.

В бухгалтерии на оборотной стороне акта указываются сведения о затратах, связанных со списанием оборудования, и стоимости годных деталей, узлов и агрегатов, а также определяется финансовый результат. На основании оформленного акта в инвентарной карточке или инвентарной книге делается отметка о выбытии оборудования с указанием причины и даты. Соответствующая отметка делается и в инвентарном списке по месту бывшего нахождения оборудования.

После этого оборудование считается списанным.

5 Руководство по эксплуатации оборудования

Руководство по эксплуатации (РЭ) содержит сведения о конструкции, принципах действия, характеристиках (свойствах) оборудования, его составных частях и указания, необходимые для правильной и безопасной эксплуатации оборудования (использования по назначению, технического обслуживания, текущего ремонта, хранения и транспортирования), оценок технического состояния оборудования при необходимости отправки его в ремонт, а также сведения по утилизации оборудования и его составных частей.

Информацию, излагаемую в РЭ, согласно ГОСТ 2.601-2006 рекомендуется представить в общепринятой последовательности в виде разделов и подразделов, включающих освещение следующих вопросов:

– назначение и состав РЭ;

– требуемый уровень специальной подготовки обслуживающего персонала;

– распространение РЭ на модификации оборудования;

– другие сведения (при необходимости).

1 Описание и работа

1.1 Описание и работа оборудования:

– состав оборудования (наименования и места расположения основных частей, отличия модификаций оборудования);

– устройство и работа (принцип действия, режимы работы);

– средства измерения, инструмент и принадлежности (места расположения точек контроля, используемый инструмент для настроек, обеспечивающих нормальную работу оборудования);

– маркировка и пломбировка оборудования и его элементов;

– упаковка (конструкция тары, маркировка, пломбирование).

1.2 Описание и работа составных частей оборудования:

– общие сведения (назначение частей, месторасположение);

– упаковка (если части упаковываются отдельно от оборудования в целом).

2 Использование по назначению

2.1 Эксплуатационные ограничения:

– технические требования, несоблюдение которых недопустимо по условиям безопасности и обеспечения работоспособности оборудования.

2.2 Подготовка оборудования к использованию:

– меры безопасности при подготовке оборудования;

– правила и порядок заправки маслом, топливом и т.п.;

– объем и последовательность внешнего осмотра оборудования;

– правила и порядок осмотра рабочих мест;

– проверка готовности оборудования к работе;

– описание положений органов управления и настройки оборудования перед включением в работу;

– указания об ориентировании оборудования по отношению к другим объектам (при необходимости – с приложением схем и рисунков);

– перечень возможных неисправностей оборудования в процессе его подготовки и рекомендации по действиям при возникновении неисправностей.

2.3 Использование оборудования:

– порядок действия обслуживающего персонала при выполнении задач применения оборудования;

– порядок контроля работоспособности оборудования в целом, регулирования, настроек, испытания;

– перечень возможных неисправностей в процессе использования оборудования по назначению и рекомендации по их устранению;

– правила изменения режимов работы оборудования с указанием необходимого для этого времени;

– порядок приведения оборудования в исходное состояние;

– порядок выключения оборудования и осмотр после окончания работы;

– порядок замены, пополнения ГСМ и т.п.;

– меры безопасности при использовании оборудования и обеспечения экологических требований.

3 Действия в экстремальных ситуациях:

– действия при пожаре;

– при отказе систем, способных привести к возникновению опасных ситуаций (обесточивание, прекращение подачи газа, воды и т.п.);

– при экстренной эвакуации обслуживающего персонала.

4 Особенности использования доработанного (модифицированного) оборудования:

– основные конструктивные отличия данного оборудования от базового;

– особенности выполнения операций на этапах подготовки и использования модифицированного оборудования.

5 Техническое обслуживание

5.1 Техническое обслуживание оборудования:

– общие указания (характеристика системы ТО, объемы и периодичности работ);

– порядок ТО оборудования;

– проверка работоспособности оборудования;

– техническое освидетельствование (кем, когда, в какой форме);

5.2 Техническое обслуживание составных частей:

– обслуживание (процедура смазки, виды ГСМ и т.п.);

– демонтаж и монтаж;

– регулирование и испытание;

– осмотр и проверка (как осуществляется доступ к контролируемым элементам, условия, требования);

– очистка и окраска;

6 Текущий ремонт

6.1 Общие указания:

– требования по проведению ремонта;

– требования к персоналу;

– схемы поиска причин и последствий отказов и неисправностей.

6.2 Меры безопасности:

– правила предосторожностей, которые должны быть соблюдены при проведении ремонтных работ.

6.3 Текущий ремонт составных частей:

– поиск повреждений (отказов, неисправностей);

– устранение повреждений (отказов, неисправностей).

– правила постановки оборудования на хранение и снятие его с хранения;

– перечень составных частей с ограниченным сроком хранения;

– перечень работ, правила их проведения, меры безопасности при подготовке оборудования к хранению (кратковременному и длительному);

– условия хранения оборудования.

– основные характеристики оборудования как груза;

– требования к условиям транспортирования;

– порядок подготовки оборудования к транспортированию разными (доступными) видами транспорта;

– способ крепления оборудования при транспортировании;

– порядок погрузки и разгрузки оборудования, меры предосторожностей (на таре должны быть нанесены стандартные манипуляционные знаки).

– мероприятия по подготовке оборудования к утилизации;

– перечень утилизируемых составных частей;

– методы утилизации, если изделие представляет опасность для жизни, здоровья людей и окружающей среды после окончания срока службы.

Для конкретного технологического оборудования содержание РЭ должно быть также конкретизировано. При необходимости некоторые подразделы могут быть объединены или опущены, если в них нет необходимости. Названия разделов и подразделов должны однозначно отражать их содержание. Для сокращения объема и удобства использования РЭ следует по возможности применять табличную форму представления информации (таблица неисправностей, их признаков и методов устранения, и др.).

Описывая устройство и работу технологического оборудования, особое внимание в РЭ должно уделяться информации о функциях и состоянии органов управления, которые по ГОСТ 12.4.040-78 могут передаваться одним или несколькими видами обозначения: символом, надписью, цветом, формой, размером. Символы следует предпочитать надписям, их в виде знаков определенной конфигурации размещают возле соответствующего положения данного органа управления (Приложение В).

В руководстве по эксплуатации следует привести схемы пультов управления или отдельных органов управления с обозначением применяемых символов и указанием их смыслового значения. Поверхности органов управления, предназначенных для действий в аварийных ситуациях, должны быть красного цвета, символы предпочтительно выполнять черным или белым цветом – в зависимости от фона панелей.

6 Техническое обслуживание оборудования

6.1 Содержание и планирование работ по техническому обслуживанию

Техническое обслуживание (ТО) является основным и решающим профилактическим мероприятием, необходимым для обеспечения надежной работы оборудования между плановыми ремонтами и сокращения общего объема ремонтных работ. Техническое обслуживание может быть регламентированным и нерегламентированным.

Нерегламентированное техническое обслуживание проводится в процессе работы оборудования с использованием перерывов, нерабочих дней и смен. Допускается кратковременная остановка оборудования (отключение сетей) в соответствии с местными инструкциями. На выполнение регламентированного (планового) ТО специально предусматривается время простоя.

Техническое обслуживание производится в соответствии с инструкцией завода-изготовителя или ПТЭ. При отсутствии заводской документации инструкции по ТО должны разрабатываться и утверждаться непосредственно на предприятии.

В состав нерегламентированного ТО входят надзор за работой оборудования, эксплуатационный уход и содержание оборудования в исправном состоянии, включающие:

– соблюдение условий эксплуатации и режима работы оборудования в соответствии с инструкций завода-изготовителя;

– загрузку оборудования в соответствии с паспортными данными, недопущение перегрузки оборудования, кроме случаев, оговоренных в инструкции по эксплуатации;

– строгое соблюдение установленных при данных условиях эксплуатации режимов работы;

– поддержание необходимого режима охлаждения деталей и узлов оборудования, подверженных повышенному нагреву;

– ежесменную смазку, наружную чистку и уборку эксплуатируемого оборудования и помещений;

– строгое соблюдение порядка останова технологических агрегатов, установленного инструкцией завода-изготовителя;

– немедленную остановку оборудования в случае нарушений его нормальной работы, ведущих к выходу оборудования из строя, принятие мер по выявлению и устранению таких нарушений;

– выявление степени изношенности легкодоступных для осмотра узлов и деталей и их своевременную замену;

– проверку нагрева контактных и трущихся поверхностей, проверку состояния масляных и охлаждающих систем, продувку и дренаж трубопроводов и специальных устройств;

– проверку исправности заземлений, отсутствия подтекания жидкостей и пропуска газов, состояния тепловой изоляции и противокоррозионной защиты, состояния ограждающих устройств и т. д.

Все обнаруженные при нерегламентированном ТО неисправности в работе оборудования должны быть зафиксированы эксплуатационным персоналом в ремонтном журнале и устранены в кратчайшие сроки силами эксплуатационного и ремонтного персонала.

Регламентированное ТО проводится с установленной в эксплуатационной документации периодичностью, меньшей (или равной) периодичности текущего ремонта наименьшего ранга (объема). На его проведение предусматривается специальное время. Продолжительность и трудоемкость регламентированного ТО не могут превышать аналогичные показатели для текущего ремонта наименьшей сложности.

Регламентированное ТО реализуется в форме плановых ТО (возможно, различных видов), а также плановых контрольных технических осмотров, проверок, испытаний. В ходе планового ТО проводят:

– контроль (диагностирование) оборудования;

– чистку, смазку, продувку, добавку или смену изоляционных материалов, технических жидкостей и смазок;

– выявляют дефекты эксплуатации и нарушения правил безопасности;

– уточняют составы и объемы работ, подлежащих выполнению при очередном капитальном или текущем ремонте.

Работы выполняются в соответствии с перечнем типовых операций по видам оборудования.

Обнаруженные при плановом ТО отклонения от нормального состояния оборудования, не требующие немедленной остановки для их устранения, должны быть занесены в «Ремонтный журнал». Дефекты узлов и деталей, которые при дальнейшей эксплуатации оборудования могут нарушить его работоспособность или безопасность условий труда, должны немедленно устраняться, в том числе путем замены неисправных агрегатов и узлов.

Частным случаем регламентированного ТО являются плановые контрольные технические осмотры оборудования, проводимые инженерно-техническим персоналом механической службы с целью:

– проверки полноты и качества выполнения эксплуатационным персоналом операций по ТО оборудования;

– выявления неисправностей, которые могут привести к поломке или аварийному выходу оборудования из строя;

– установления технического состояния наиболее ответственных деталей и узлов машин и уточнения объема и вида предстоящего ремонта.

Проверки (испытания) как самостоятельные операции планируются лишь для особо ответственного технологического оборудования. Их цель – контроль эксплуатационной надежности и безопасности оборудования в период между двумя очередными плановыми ремонтами, своевременное обнаружение и предупреждение возникновения аварийной ситуации, например, испытания технической прочности и измерения сопротивлений электрической изоляции, испытания на плотность и прочность сосудов и трубопроводов.

Периодичность и состав проверок диктуются соответствующими правилами и инструкциями. Кроме того, в ряде случаев предусматриваются проверки для контроля точностных параметров, регламентируемых технологическими требованиями. В этом случае они носят название проверок на точность.

В состав проверок могут включаться небольшие объемы регулировочных и наладочных работ. Для большей части оборудования и сетей проверки не планируются в качестве самостоятельных операций, а входят в состав плановых ремонтов. Объем проверок, как правило, должен включать в себя производство всех операций осмотра.

Источник https://tgorlovka.com/2021/03/13/promyshlennoe-oborudovanie-chto-eto-takoe-vidy-i-klassifikatsiya-tehniki/

Источник https://eam.su/1-sistema-texnicheskogo-obsluzhivaniya-i-remontov-oborudovaniya-2.html

Источник https://iknigi.net/avtor-ervand-keyan/108200-tehnicheskaya-ekspluataciya-i-remont-tehnologicheskogo-oborudovaniya-ervand-keyan/read/page-2.html