Содержание

Сборка и установка фланцевых соединений на стальных трубопроводах

Большинство трубопроводов различного назначения монтируют сваркой, обеспечивающей надежность и долгий срок службы стыков. Но когда по условиям прокладки этот способ неприемлем или в процессе эксплуатации требуется периодическая разборка, используется соединение фланцевое. По надежности и долговечности оно не уступает сварному варианту, а монтируется проще.

Назначение и область применения

Устанавливать фланцевые соединения можно на трубопроводы диаметром больше 32 мм. Таким способом монтируются разветвленные системы на промышленных и химических предприятиях, в газовой и нефтедобывающей отрасли, распределительные сети ЖКХ. Для прокладки внутридомовых трубопроводов соединение этого вида применяют редко.

Фланцевые стыки нужны для того, чтобы:

- соединять трубы между собой или с оборудованием из разнородных материалов;

- устанавливать запорную и регулирующую арматуру;

- проводить очистку трубопроводов;

- врезать измерительные приборы;

- отсекать участок трубы для ремонта.

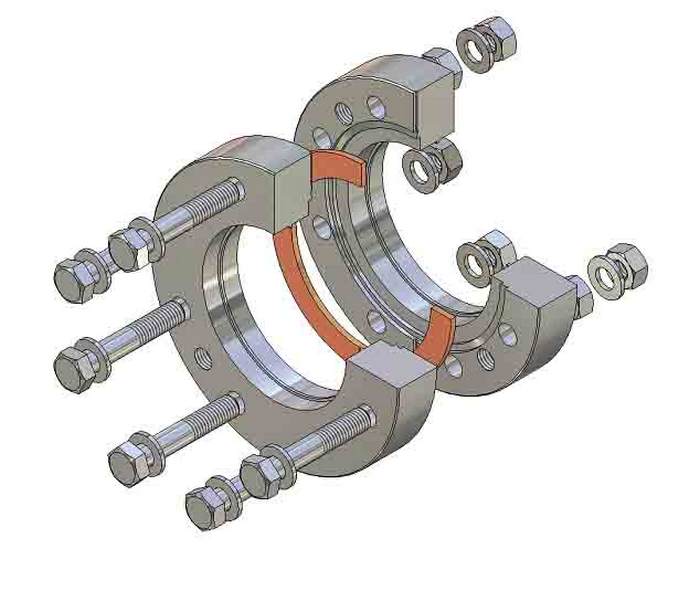

Из чего состоит фланцевое соединение

Комплект для одного стыка состоит из двух одинаковых фланцев с центральными отверстиями, соответствующих диаметрам труб, прокладки, набора болтов или шпилек с гайками и шайбами. При необходимости защиты трубопровода от блуждающих токов, на болты надевают изоляционные втулки, а прокладку устанавливают из диэлектрического материала. Если давление в трубопроводе не превышает 2,5 МПа, фланцы стягивают болтами. Шпильки равномерней распределяют усилие затяжки и удобней для работы в неудобных местах. Фланцевые соединения на шпильках применяют при давлении до 4 МПа.

Что такое фланец и какие бывают виды

В большинстве случаев фланцы ― это кольцеобразные пластины из стали, но иногда их делают в виде квадрата или прямоугольника. В центральное большое отверстие вставляют торец трубы, а в равномерно распределенные по внешнему периметру ― болты или шпильки. В перечень разновидностей фланцев включены проходные и заглушки. Первые предназначены для стыковки элементов трубопровода, вторыми закрывают тупики или отсекают ремонтируемые либо заменяемые участки.

Чтобы продукция, сделанная в разных странах, была взаимозаменяемой, разработана унифицированная классификация фланцев. В России это ГОСТ, европейские страны пользуются немецким стандартом DIN, а Америка, Япония и Австралия ANSI/ASME. Однако нередко одинаковые фланцы обозначаются разными символами. Поэтому стандарты переводят с помощью специальных таблиц.

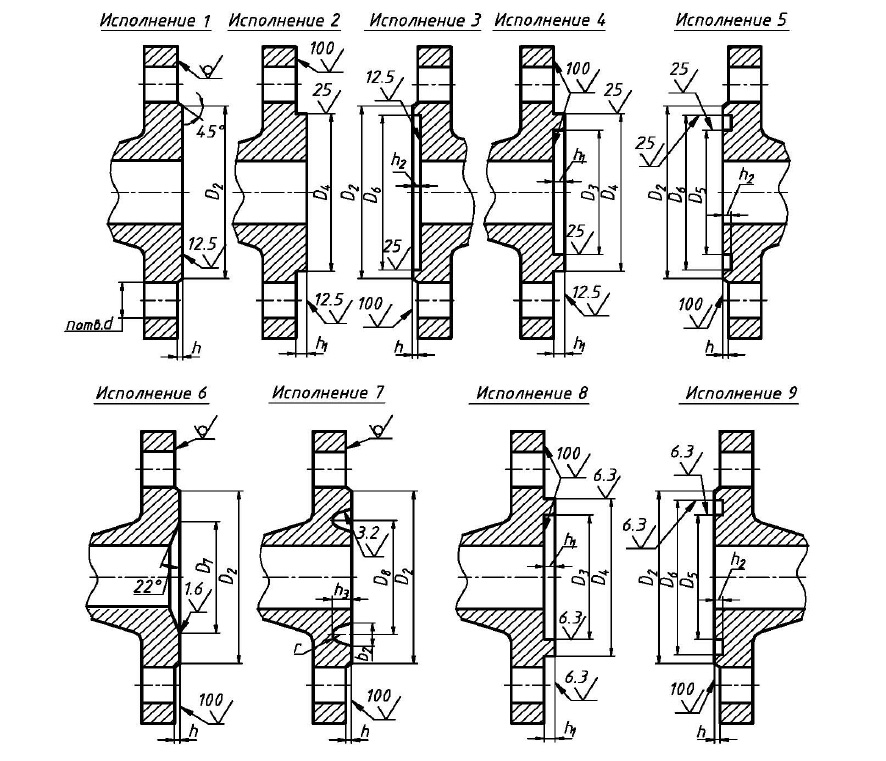

Нормативы по исполнению указаны в ГОСТ 12815-80 цифрами от 1 до 9:

- С соединительным выступом в виде фаски под наклоном 45⁰.

- То же, что 1, но выступ под прямым углом.

- С пазом на внутренней стороне и выступом под углом 45⁰ снаружи.

- С шипом.

- С внутренним кольцевым пазом.

- С фаской под линзовую прокладку (вибровставка) на внутренней стороне.

- Выборка для овальной прокладки.

- С шипом для фторопластовой прокладки.

- То же что 8, но вместо шипа паз.

При монтаже трубопроводов применяют несколько типов фланцев:

- Воротниковые рассчитаны на давление 0,1 — 20 МПа при температуре -200 — +600⁰ Выступ в центральной части (воротник) приваривают к трубе встык одним швом.

- Плоские держат давление до 2,5 МПа при температуре -70 — +300⁰ Надеваются на торцы, крепятся двумя сварными швами.

- Аппаратные для присоединения оборудования или приборов;

- Резьбовые варианты наворачивают на торцы.

- Свободновращающиеся состоят из пластины и кольца, которое приваривают к торцу, а фланец свободно крутится на нем. Такое фланцевое соединение устанавливают в труднодоступных местах или там, где необходимо частое проведение профилактических мероприятий на трубопроводе. Рассчитано на давление до 2,5 МПа.

- Кольцевые варианты для заглушек делают без центрального отверстия.

При установке фланцевых соединений на стальных трубопроводах их материал должен быть идентичным или близким по составу металлу труб. Это нужно для предотвращения повреждений при изменениях температуры. Фланцы бывают из серого и ковкого чугуна, легированной, углеродистой и нержавеющей стали. Для трубопроводов из иных материалов выпускаются бронзовые, алюминиевые, латунные разновидности. Безнапорные системы из полиэтиленовых труб часто собирают на полипропиленовых фланцах.

Конструктивные особенности фланцев

Выбирая фланцы для трубопровода необходимо учитывать некоторые особенности:

- Условный проход (ДУ) измеряемый в миллиметрах, показывает несовпадение внутреннего диаметра фланца и трубы. Это важно для плоских и вращающихся деталей. Поэтому в их обозначение добавляются индексы А и Б. Буква А указывает диаметр фланца, а Б ― трубы. Для воротникового типа этот параметр не критичен.

- Рядность показывает расстояние в миллиметрах между осями отверстий под болты. Одинаковые по ДУ фланцы, сделанные по типоразмеру ряд 1 или ряд 2, будут отличаться между собой диаметром и количеством отверстий. Если у заказчика нет особых пожеланий, выполняется стандартный ряд 2.

- Условное давление ― это его допустимая величина, при которой соединение работает без протечек и разрушений. Значение параметра зависит от типа фланцевого соединения труб, материала, диаметра, ширины с учетом исполнения состыкованных поверхностей. Необходимо учитывать, что значение давления может быть указано в атм., Па, бар, кгс/см².

- По параметрам рабочей температуры определяется значение допустимого давления, так как оно уменьшается при нагреве. Эту зависимость нужно учитывать для трубопроводов с горячими средами. Степень влияния температуры на давление определяют по таблицам.

Нормативами предписывается обязательная установка на фланцы трубопровода, по которому перекачивают агрессивную жидкость, защитного кожуха. Он предотвратит расплескивание в случае утечки. Кожухи делают из текстиля, листовой стали, полимерных материалов диаметром от 15 до 120 см. Популярные фторопластовые модели выдерживают температуру -200 — +230⁰C.

Прокладки для фланцевых соединений

Герметичность соединения обеспечивается прокладкой, которую вставляют между фланцами. В зависимости от характеристик среды, температуры и давления ее делают из соответствующих материалов:

- резины, стойкой к продуктам нефтепереработки:

- паронита общего назначения;

- теплостойкой резины;

- асбестового картона;

- паронита, стойкого к маслу и бензину;

- кислото и щелочеустойчивой резины;

- графита;

- фторопласта;

- металла (алюминия, меди);

- металлографита.

Подготовка фланцев для установки

Прежде чем начинать сборку фланцевого соединения необходимо проверить их на отсутствие ржавчины и механических повреждений. Поверхности очищают и обезжиривают. С резьбовой части болтов и гаек убрать заусенцы. Сделать предварительную прогонку резьбы, наворачивая гайки на болты с последующей смазкой. Вырезать и примерить прокладку. Она должна стоять по центру не перекрывая крепежные отверстия. Повторное использование старых прокладок нежелательно, но если иного выхода нет, устанавливают несколько штук бывших в употреблении.

Сборка фланцевого соединения

Чтобы стыки на трубопроводе были надежными, все виды фланцевых соединений собирают в строго определенном порядке. Сначала с небольшим усилием затягивают произвольно выбранный болт, затем диаметрально противоположный. Следующая пара должна отстоять от первой на четверть окружности. Остальные болты затягивают в таком же порядке. Если на фланцах только 4 отверстия затяжка выполняется крестообразно.

Чтобы усилие распределялось равномерно, завершающую часть монтажа проводят инструментами, позволяющими его контролировать:

- гидравлическим натяжным устройством;

- пневматическим гайковертом;

- ручным динамометрическим ключом;

- гидравлическим динамометрическим ключом.

Ручную затяжку доверяют только опытным работникам. В течение первых суток работы из-за вибраций, усадки материала прокладки, изменения температуры прочность соединения снижается до 10%. Поэтому в этот период требуется проведение подтяжки гаек.

Монтаж всех видов фланцевого соединения несложен, однако его проведение разрешается только специально обученным слесарям. При прокладке или ремонте трубопроводов с агрессивными средами или работающих под высоким давлением, ход работы должен контролировать инженер. Сборка безнапорных систем (канализация, полив) может проводиться неквалифицированными работниками.

Резьбовые соединения

Ниппель приварной – вспомогательный элемент трубопровода, который предназначен для соединения элементов коммуникации в единое целое. Различают сферические и полусферические модели. В конструктивном плане они изготовлены в виде куска трубы. На одном из концов выполнено утолщение сферической либо полусферической формы. На внутренней поверхности нет каких-либо уступов и канавок. Стыковка с трубами осуществляется посредством сварки.

Детали для резьбового соединения

Кроме ниппеля приварного при устройстве трубопроводов также используются:

- Штуцера – различают приварные, припайные и проходные модели, предназначенные для соединения труб с арматурой;

- Упорные кольца – соединительные элементы, которые обеспечивают крепление по внутреннему конусу;

- Проходники – выпускаются прямые, фланцевые и ввертные варианты;

- Переходники – позволяют соединить трубы разного диаметра;

- Тройники – предназначены для выполнения ответвлений;

- Крестовины – используются также для создания дополнительных веток;

- Шайбы – подкладываются под гайку либо болт, позволяя увеличить площадь опоры;

- Гайки – крепёжный элемент для создания надёжного соединения;

- Заглушки – фитинги для закрывания отверстий на концах трубы;

- Кольца врезающиеся – предназначены для обеспечения герметичности стыка;

- Соединения – соединительный узел, включающий шаровой ниппель, накидную гайку и штуцер.

Все детали так же, как ниппели приварные, изготавливаются из качественной стали, устойчивой к коррозии, температурным нагрузкам и позволяющей эксплуатировать детали при высоких давлениях. Поэтому данные изделия подходят для монтажа трубопроводов химических и нефтехимических производств.

Компания «Полинэрго» предлагает большой выбор элементов для резьбового соединения. Все представленные изделия отличаются высокими качественными и эксплуатационными характеристиками. Поэтому способны обеспечить безотказную работу системы на протяжении длительного времени.

Резьбовые трубопроводные соединения

Для обеспечения ремонтопригодности отдельных участков трубопроводов используются резьбовые соединения нескольких типов. Единственный недостаток – самоотвинчивание под переменными нагрузками, компенсируется запасом надежности, взаимозаменяемостью и высокой технологичностью резьбового соединения.

Классификация резьбовых трубопроводных соединений

В трубопроводах используется три типа резьбовых соединений:

- непрямое – сами элементы трубопровода резьбы не имеют, хомуты или фланцы стягиваются стандартными метизами (болты, шпильки и гайки);

- прямое – резьба нарезана на детали трубопровода, которые вкручиваются друг в друга;

- опосредованное – трубопроводные детали с наружной/внутренней резьбой стыкуются специальными фитингами (ниппель, гайка, переходник, штуцер, проходник и так далее).

В данном разделе представлены элементы последнего типа резьбовых соединений для деталей трубопровода, имеющих резьбу на своих поверхностях.

Назначение резьбовых трубопроводных соединений

Созданы резьбовые соединения для решения нескольких задач:

- повышение технологичности монтажных работ при реализации проекта путепровода;

- обеспечение ремонтопригодности соединения и взаимозаменяемости отдельных элементов;

- снижение бюджета строительства и затрат на содержание трубопровода;

- монтаж магистралей и линий технологической оснастки на объектах с высокими требованиями взрывопожаробезопасности.

Поэтому резьбовые соединения используются в трубопроводах практически всех отраслей промышленности и народного хозяйства РФ в целом.

Ниппели

В сантехнике ниппелем называют фитинг трубчатой формы с резьбой на концах и шестигранником под ключ в центре. При использовании левой и правой резьбы с двух сторон ниппель позволяет стягивать элементы трубопровода в единую систему.

Существуют резьбовые соединения из нескольких элементов, в составе которых так же имеется ниппель. В этих сборочных единицах конструкция ниппеля другая:

- резьба с одной стороны;

- деталь без резьбы с коническим, сферическим наконечником;

- трубчатый элемент с «ершом» для крепления шланга.

В системах кондиционирования и ДВС, охлаждения и водоснабжения бытовой техники используются ниппели без резьбы под приварку и пайку. Их изготавливают из следующих марок стали:

- углеродистая 25 – 45;

- легированная 38ХА;

- нержавеющая 14Х17Н2, 12Х19Н10Т, 13Х11Н2В2МФ.

Поверхность ниппеля дополнительно покрывается никелем, цинком, кадмием или фитинг подвергается термообработке.

Штуцеры

Втулка с наружной резьбой и специальной формой торцов получила название штуцера. В стандартах ГОСТ имеются штуцеры для резьбового соединения трубопровода, форма которых напоминает конфигурацию ниппеля и проходника. То есть, в средней части втулки имеется шестигранник под ключ. Но резьба выполнена лишь с одной стороны фитинга, а вторая сторона фитинга имеет разделку кромки под пайку или приварку.

Модификации без шестигранника в сантехнике называют сгонами. Они имеют длинную резьбовую часть с одной стороны, короткую с другой. Стандартом считается длина резьбы 110 мм.

Штуцер является частью резьбового соединения, на него накручивается муфта или гайка в зависимости от назначения сборочной единицы. Существует две технологии изготовления фасонной детали:

- нарезание резьбы на трубчатой заготовке с одного края и разделка кромки под пайку/приварку с другой стороны;

- вытачивание фитинга на токарном станке из шестигранника.

В первом случае используется стандартный металлопрокат, материал которого соответствует марке стали трубопровода. Обычно это нержавейка 14Х17Н2, 20Х13 или 12Х18Н10Т, легированная сталь 09Г2С, 40Х, 30ХМА, углеродистая сталь 20 – 35.

Во втором варианте марку стали шестигранного проката так же подбирают с учетом свариваемости, агрессивности рабочей среды и механических свойств конструкционного материала.

Проходники

Внешним видом резьбовые соединения – проходники напоминают ниппель, однако конструкция этих фитингов немного сложнее:

- герметичность стыка обеспечивается резиновыми уплотнительными кольцами;

- через две соседние плоскости шестигранника проходит сквозное отверстие, необходимое для фиксации (стопорения) фитинга в проектном положении относительно ниппеля с аналогичным отверстием;

- стандартом регламентируется длина резьбовой части с коническим наконечником.

Существует классификация проходников по нескольким признакам:

- прямые – одинаковый диаметр внутреннего отверстия;

- ввертные – вкручиваются в ниппель или муфту до определенного значения;

- фланцевые – вместо шестигранника имеют фланец;

- удлиненные – длина резьбовой части фитинга увеличена.

Проходниками стыкуются участки трубопровода с одинаковой внутренней резьбой.

Переходники

Разновидность ниппеля (бочонка) с разным размером или типом резьбы на противоположных концах называется переходником. Соответственно, применяется фитинг для стыковки отдельных участков путепровода разного диаметра либо труб с метрической и конической или трубной резьбой.

Кроме того, эти резьбовые соединения позволят подключить к трубопроводу сантехнические изделия, арматуру, измерительные приборы с разным шагом резьбы или иностранного производства. В большинстве случаев переходник вытачивается из шестигранника, чтобы обеспечить монтаж стандартным гаечным (рожковым) ключом.

Существует две модификации переходника:

- прямой – уплотнение резиновым кольцом с круглым поперечным сечением, расположенным в специальной канавке;

- ввертный – канавка для кольца с торца фитинга, поперечное сечение уплотнения прямоугольное.

В некоторой технической документации переходники называются адаптерами, то есть фитингами, адаптирующими трубопровод для присоединения к нему арматуры, приборов и прочих элементов с резьбой другого типа. Стандартом для адаптеров является цилиндрическая BSPP резьба, которую чаще называют водопроводной или дюймовой.

Тройники

Для сантехнических нужд и сборки трубопроводов на взрывоопасных объектах созданы резьбовые соединения – тройники:

- прямые – с уплотнением резиновым кольцом с круглым поперечным сечением;

- ввертные – с уплотнением по торцу кольцом с прямоугольным сечением в поперечном разрезе;

- проходные – одинаковый размер, тип и шаг резьбы на всех трех патрубках;

- переходные – разный шаг, тип или размер резьбы;

- фланцевые – на одном или нескольких патрубках имеется фланец.

Основными достоинствами конструкции резьбовых тройников для реализации проектов трубопроводов являются:

- герметизация обеспечивается по внутреннему конусу;

- возможна сборка на объектах с высокими требованиями взрывобезопасности;

- не нужна сварка;

- монтаж в замкнутых пространствах.

При установке тройника на его резьбовые части накручиваются муфты или гайки, что позволяет монтировать его в заданном пространственном положении.

Крестовины

Для стыковки четырех труб используются резьбовые соединения – крестовины. Эти фитинги подразделяются на категории по нескольким признакам:

- расположение осей патрубков – прямые и косые модификации;

- пространственное положение – одноплоскостные и двухплоскостные крестовины;

- тип и размер резьбы – проходные и переходные фитинги;

- вид уплотнения – ввертные и стандартные.

Наружная резьба на всех 4 патрубках крестовины облегчает монтаж фитинга в проектном положении. Обеспечивается высокая герметичность стыков, эксплуатационный ресурс и ремонтопригодность участков трубопровода.

Заглушки

Кроме присоединения трубопроводных деталей резьбовые соединения могут использоваться для глушения концов магистралей и технологических отверстий. Существуют фитинги с наружной и внутренней метрической, трубной и конусной резьбой.

Заглушка трубопроводная с наружной резьбой вытачивается из металлопроката двух видов:

- круглый – с одной стороны нарезается резьба, в середине остается фланец, с другой стороны фрезеруется шестигранник под ключ;

- шестигранник – буртик в средней части отсутствует, снижается себестоимость и размеры фитинга.

Уплотнение соединения зависит от типа используемой резьбы:

- коническая – обладает самоуплотняющими свойствами;

- трубна – намотка ленты ФУМ или льняная нить с графитной пропиткой;

- метрическая – резиновое кольцо круглого сечения.

Соединение разборное, что удобно для наращивания трубопровода, очистки внутренней полости, подключения контрольно-измерительных приборов.

Сферическая заглушка получила название прижимной пробки по принципу действия этого трубопроводного элемента. Используется в соединениях по внутреннему конусу, изготавливается из сталей 45, 12Х18Н9Т.

Кольца

Для герметизации резьбовых соединений в трубопроводах высокого давления применяются упорные и врезающиеся кольца. Резиновые и полимерные уплотнения здесь бесполезны, так как деформируются от высоких нагрузок.

Упорное кольцо сжимается в момент затягивания резьбового соединения, расширяется в радиальном направлении, контактирует с поверхностью проточки. Врезающееся кольцо при увеличении момента затяжки начинает внедряться в тело трубы, обеспечивая герметичность относительно внешней среды.

Накидные гайки

В резьбовом соединении накидная гайка используется для обеспечения проектной плотности прилегания двух других элементов – муфты и ниппеля. Фитинг надевается на ниппель перед установкой его в трубопровод, накручивается на резьбу муфты. При этом торцевые поверхности металлических деталей стягиваются.

Соединение считается быстроразборным, обеспечивает 100% ремонтопригодность трубопровода в замкнутом пространстве. Накидные гайки в комплекте с муфтами и ниппелями используются для подключения измерительных приборов, арматуры и средств управления.

Резьбовые соединения ГОСТ

В стандартах ГОСТ регламентируется конструкция, материальное исполнение и присоединительные размеры резьбовых соединений – сборочных узлов, состоящих из двух и более деталей. Наше предприятие выпускает резьбовые соединения по стандартам нескольких видов:

| Тип стандарта | Номер | Вид соединения | Размерный ряд | Материальное исполнение |

| ГОСТ | 24485 | шаровой ниппель, проходное | DN 2,5 – 40 мм | углеродистая, легированная, нержавеющая сталь |

| 24487 | приварное с шаровым ниппелем | DN 4 – 40 мм | ||

| 24488 | конусный штуцер, шаровой ниппель | DN 2,5 – 40 мм | ||

| 5890 | 10 типов штуцеров, для судовых трубопроводов | DN 3 – 32 мм | углеродистая и нержавеющая сталь, бронза, латунь |

Осуществить точный выбор резьбового соединения в зависимости от эксплуатационных условий, и значительно снизить бюджет реализации вашего проекта вам бесплатно поможет наш консультант в момент первого и всех последующих обращений в нашу компанию.

Фланцевое соединение трубопроводов это

Фланцевое соединение – наиболее распространенный способ стыковки стальных промышленных трубопроводов между собой. Таким образом могут соединяться трубы систем водоснабжения, магистрального отопления, газоснабжения и нефтегазовые трубопроводы.

В данной статье представлены фланцевые соединения. Мы рассмотрим их разновидности и геометрические размеры, а также изучим требования ГОСТ к конструктивному исполнению соединительных элементов.

Назначение и особенности фланцевого соединения

Фланец представляет собой плоскую стальную пластину, имеющую форму кольца (реже – квадрата либо прямоугольника). В средней части пластины расположено отверстие под вставку торцевой части трубы, а по ее контуру – несколько равноудаленных отверстий под установку болтов либо шпилек, которые впоследствии фиксируются гайками.

Фланцевые соединения являются быстроразъемной альтернативой сварной и муфтовой стыковки. При монтаже торец трубы приваривается к пропускному отверстию фланца, после чего пластины стягиваются между собой. Герметичность соединения достигается за счет использования уплотнительных прокладок из резины либо фторопласта. Также могут использоваться обтюраторы – стальные заглушки, устанавливаемые между двух фланцев. Обтюраторы позволяют перекрыть конкретный участок трубопровода при необходимости его ремонта.

Также фланцевые соединения используются для соединения трубопроводов с устройствами и технологическими емкостями, чаще всего – теплообменниками. В таком случае на концы труб наваривается фланец, к которому подводится заборный патрубок оборудования.

В зависимости от функционального назначения выделяют следующие типы фланцевых соединений:

Расчет фланцевых соединений любого типа ведется согласно инструкции “Рекомендации по расчет, проектированию и монтажу фланцев стальных строительных конструкций”, выпущенной ВНИПИ “Промстальконструкция” в 1989 году.

Разновидности фланцев

Каждый из вышеуказанных нормативных документов содержит классификацию фланцев, по которой соединительные элементы разделяются на разные виды. Рассмотрим классификацию изделий для стыковки стальных труб по ГОСТ №12815:

- Из серого чугуна, литые (ГОСТ №12817-90) – применяются для установки литой трубопроводной арматуры, соединения труб промышленного оборудования и технических емкостей из чугуна. Предназначенные для давления 0.1-16 МПа, рабочая температура от -16 до +300 градусов.

- Из ковкого чугуна, литые (ГОСТ №12818-80) – используются для стыковки труб, монтажа арматуры и подключения приборов и емкостей из ковкого чугуна. Выдерживают давление 1.6-4 МПа, рабочая температура от -30 до 400 0 .

- Из стали, литые (ГОСТ №12819-80) – соединительные элементы трубопроводов и арматуры из любых материалов. Эксплуатируются при давлении 1.6-20 МПа, температурный режим от -250 до +600 градусов.

- Из стали, приварные плоского типа (ГОСТ №12820-80) – норматив распространяется на фланцы плоского типа, выдерживающие давление 0.1-2.5 МПа и температуру от -70 до +300 0 . Вставка фланцевая (обтюратор) также производятся по данному стандарту.

- Из стали, для стыковой сварки (ГОСТ №12821-80) – выдерживают давление 0.1-20 МПа, температурный режим от -250 до +600 0 .

- Из стали, оборудованные приварным кольцом – давление от 0.1-3 МПа, рабочая температура от -30 до +300 0 .

Соединительные элементы сварного типа при монтаже надеваются на торец трубы и фиксируются двумя сварными швами. Конструкции для стыковой сварки закрепляются одним швом, расположенным между срезом трубы и воротником фланца.

Стальной фланец с приварным кольцом

Изделия с приварным кольцом состоят из двух частей – пластины и кольца, имеющих идентичный диаметр. При этом к трубе приваривается только кольцо, тогда как фланец остается свободным и может прокручиваться вокруг своей оси. Такая конструкция используется в труднодоступных местах либо на участках, где необходим регулярных ремонт или обслуживание трубопровода.

Фланцы для стыковки труб с сосудами и оборудованием, соответствующие требованиям ГОСТ №28659, классифицируются на следующие разновидности:

- Стальные плоские (ГОСТ №28759-2) – применяются для сосудов и оборудования диаметром 400-4000 мм. Предназначены для давление 0.3-1.7 МПа и температуры -70 +300 градусов. Широко используются в нефтегазовой и химической промышленности.

- Стальные для сварки встык (ГОСТ №28759-3) – диаметр от 40 до 4000 мм, давление 0.7-6.5 МПа, температура от -70 до +540 0 .

- Стальные восьмиугольного сечения – диаметр 400-1600 мм, давление 6.4-16 МПа, температура от -70 до +550 градусов.

Также существует такое понятие как изолирующее фланцевое соединение ИФС, для обустройства которого могут применяться любые типы фланцевых конструкций. Изолирующее фланцевое соединение применяется с целью защиты трубопроводов от электрохимической коррозии, которая является главной причиной ускоренного износа подземных систем.

Изолирующее фланцевое соединение в разрезе

Изолирующее фланцевое соединение состоит из 2-ух стягивающихся шпильками фланцев, между которыми расположена прокладка из диэлектрического (не проводящего ток) материала. Чаще всего применяется термостабилизированный графит либо поронит.

Такая конструкция предотвращает распространение тока по трубопроводу, ограничивая его на конкретном участке магистрали. Изолирующее фланцевое соединение способно значительно увеличить срок службы подземных трубопроводов, оно используется в течении 15-20 лет, после чего диэлектрическая прокладка подлежит замене.

При необходимости замены прокладки используются специальные разгонщики, представляющие собой клиновидные домкраты, посредством которых разводятся соседние фланцы. Существуют механические (ручные) разгонщики и гидравлические разгонщики, которые способны развивать усилие до 15 тонн.

Технология монтажа фланцевого соединения (видео)

Варианты исполнения фланцев

Помимо классификации по материалу изготовления и способу монтажа, фланцы разделяются в зависимости от конструктивного исполнения. ГОСТ №12820 на стальные фланцы определяет 9 вариантов исполнения соединительных элементов:

- исполнение №1 – конструкция оборудована соединительным выступом (фаской) под углом 45 градусов;

- исполнение №2 – с выступом под углом 90 0 ;

- исполнение №3 – с выступом на 45 0 и выборкой (впадиной) на внутренней торцевой части;

- исполнение №4 – с внутренней выборкой и выступом на 90 0 ;

- исполнение №5 – с внутренним пазом по всей окружности фланца;

- исполнение №6 – нарезана внутренняя фаска под установку линзовой прокладки (вибровставки);

- исполнение №7 – фаска предназначена под установки прокладки овальной формы;

- исполнение №8 и №9 – аналогичны конфигурации №4 и №5 за исключения наличия фаски под линзовую прокладку.

Варианты исполнения фланцев

В отдельную группу относятся компрессионные фланцы, предназначенные для соединения стальных и пластиковых труб. Компрессионные конструкции состоят из двух частей – фланцевой пластины и выходящей из нее цанговой муфты под ПЭ трубу. Компрессионные фланцы предназначены для систем с давлением до 10 МПа. Также существуют компрессионные адаптеры, посредством которых выполняется переход из пластиковой трубы на металлическую арматуру.

Вибровставка, она же вставка фланцевая, используется для снижения уровня шума и вибрации, возникающих в процессе эксплуатации трубопровода. Вибровставки выполняются из термически устойчивой резины, имеющей кордовое основание, за счет которого прокладка получает дополнительную жесткость и устойчивость к деформациям.

Вибровставки производятся в диапазоне диаметров 25-800 мм. Они могут устанавливаться на трубопроводы водоснабжения, подачи воздуха, парообразных веществ и других химически нейтральных жидкостей. Вибровставки диаметром 25-200 мм выдерживают давление до 16 МПа, 250-600 мм – до 10 МПа. Рабочая температура резиновой вибровставки до +110 градусов. Такие компенсаторы не повреждаются при линейном удлинении труб, они способны сжиматься и растягиваться на 12-20 мм, в зависимости от размера вибровставки.

Конструктивные особенности фланцевого крепежа

Фланцевый крепеж, помимо самой соединительной пластины, состоит из 3-ех элементов:

Согласно положениям ГОСТ №12816, использовать болты можно на трубопроводах с давлением рабочей среды до 25 МПа, если давление в системе превышает данную величину, должна применяться монтажная шпилька (стальной стержень с резьбой но обеих концах), которая обеспечивает большую прочность стыка. В трубопроводах высокого давления (от 100 МПа) используется шпилька из 35-ой стали, при давлении до 100 МПа – шпилька из стали 20Х.

Шайбы для фланцевых соединений представляют собой стальную пластину, подкладываемую под гайку либо шапку болта с целью увеличения ее опорной площади. Для крепежа фланцев допускается применять болты, шпильки и шайбы классов прочности 8.8, 6.6 и 5.6.

Защитный кожух из листовой стали

На фланцы, установленные на трубопроводах перекачивающих агрессивные жидкости, в обязательном порядке монтируется защитный кожух (КЗХ). Кожух представляет собой чехол из гидфровобного текстиля, листовой стали либо полимерных материалов, который предотвращает расплескивание рабочей среды при потере соединением герметичности.

Защитный кожух выпускается в диаметре 15-1200 мм, наиболее распространенные кожухи из фторопласта могут эксплуатироваться при температуре от -200 до +230 градусов.

Фланец (от нем. Flansch ) — плоская деталь квадратной, круглой, или иной формы с отверстиями для болтов и шпилек, служащая для прочного (узлы длинных строительных конструкций, например, ферм, балок и др.) и герметичного соединения труб, трубопроводной арматуры, присоединением труб друг к другу, к машинам, аппаратам и ёмкостям, для соединения валов и других вращающихся деталей (фланцевое соединение).

Содержание

Фланцевое соединение [ править | править код ]

Трубы и трубопроводная арматура [ править | править код ]

Фланцы используют попарно (комплектом). Исполнение фланцев осуществляется по ГОСТ 33259-2015, и оно зависит от рабочего давления, на которое рассчитывается фланец или фланцевое соединение, и от перемещаемой среды:

- Исполнение B — с соединительным выступом.

- Исполнение E — с выступом.

- Исполнение F — с впадиной.

- Исполнение C — с шипом.

- Исполнение D — с пазом.

- Исполнение K — под линзовую прокладку.

- Исполнение J — под прокладку овального сечения.

- Исполнение L — с шипом под фторопластовую прокладку.

- Исполнение M — с пазом под фторопластовую прокладку.

Фланцы различаются по типам: стальные плоские приварные (тип 01); стальные приварные встык (воротниковые фланцы) (тип 11); стальные плоские свободные на приварном кольце (тип 02); фланцы корпуса арматуры (сосудов и аппаратов) (тип 21); фланцы стальные плоские на отбортовке (тип 03); стальные плоские свободные на хомуте под приварку (тип 04).

Российские стандарты регламентируют давление среды трубопроводов и соединительных частей, а также на присоединительных фланцев арматуры, соединительных частей машин, патрубков аппаратов и резервуаров на условное давление Pу от 0,1 до 20,0 МПа (от 1 до 200 кгс/см 2 )

Распространённые способы изготовления фланцев:

- штамповка фланцев в закрытых штампах,

- ковка на подкладном кольце (штамповка),

- центробежное электрошлаковое литьё (ЦЭШЛ),

- изготовление из раскатных колец (поковки),

- плазменная (лазерная или газовая) резка из листа.

Производительным методом изготовления фланцев является штамповка фланцев в закрытых штампах, данный метод позволяет изготавливать фланцы до Ду 700 Pу 2,5 МПа. Фланцы большего диаметра изготавливаются из раскатных колец либо методам ЦЭШЛ.

Себестоимость изготовления плоских фланцев, диаметром до Ду 2200, позволяет снизить нарезка полос листового металла с последующим нагревом и прокаткой на фланцегибе. Для данного метода обязателен контроль ультразвуковой дефектоскопией сварных швов. Данная технология позволяет снизить себестоимость изготовления на 50—70 % в отличие от изготовления фланцев из цельного листа.

В последнее время в связи с переходом многих российских предприятий на оборудование, изготовленное по американским и немецким стандартам (ANSI/ASME, DIN/EN), появилась потребность в нестандартных «переходных» фланцах. На «переходных» фланцах присоединительная поверхность изготавливается по импортному стандарту, а «воротниковая» (юбочная) часть фланца по ГОСТ (под российский размер трубопроводов).

Стандартные размеры плоского фланца [ править | править код ]

Точные параметры всех типоразмеров фланцев в зависимости от номинального давления представлены в ГОСТ 12820-80. Основные размеры варьируются в следующих диапазонах:

- диаметр внутреннего отверстия: от 10 мм до 1000 мм;

- наружный диаметр: от 75 мм до 1175 мм;

- наибольшая толщина: от 8 мм до 25 мм;

- номинальная масса: от 0.25 кг до 52.58 кг.

Строительные конструкции [ править | править код ]

Для соединения отдельных малогабаритных строительных конструкций в целые огромные структуры, например, фермы, балки и др. в узлах растянутых конструкций применяются фланцевые соединения на болтах со следующими профилями [1] :

- открытого профиля — тавры, двутавры, парные уголки;

- замкнутого профиля — круглые и квадратные трубы.

Для монтажа металлических труб в своем большинстве используют сварку, но порой требуется фланцевое соединение труб из стали.

Для монтажа металлических труб в своем большинстве используют сварку, но порой требуется фланцевое соединение труб из стали.

Данный вид соединения применяется для монтажа труб большого диаметра и в случаях, когда конструкция должна легко демонтироваться.

Фланец – это кольцо или квадрат (самые распространенные формы), плоской формы с несколькими отверстиями по периметру, для болтов (шпилей с гайками) и отверстием по центру для трубы.

Общие сведения

Существует несколько видов фланцевого соединения, каждое из которых делается строго в соответствии ГОСТа:

- Плоские фланцы –ГОСТ 12820-81

- Воротниковые – ГОСТ 12821-81

- Свободные фланцы на приварном кольце –ГОСТ 12822-80

- Фланцы для сосудов и аппаратов ГОСТ 28759,2-90

- Кольцевая заглушка ГОСТ 12836-80

Чтобы соединение деталей было герметичным применяют уплотнители:

При помощи фланцев соединяются не только трубы между собой, но и производится монтаж труб к другим конструкциям. Например, к емкости, на патрубок которой установлен фланец или чтобы произвести стыковку изделий из разного материала.

Соединительные детали изготавливают из:

- Ковкого чугуна. Фланцы отливаются. Допустимое давление 4МПа. Допустимая температура жидкости от -30 0 до +400 0

- Стали. Литые соединительные детали с допустимым давлением 20МПа и рабочей температурой от -250 0 до +600 0 . Применяются для монтажа изделий из разного материала.

- Стали. Приварные фланцы. Предназначены, для труб с небольшим давлением 2,5 МПа.

- Чугун серый. Литые фланцы используются, для труб с максимальным рабочим давлением 16МПа. Допускается транспортировка жидкости температурой от -15 0 до +300 0 .

Внимание! Стальные фланцы отливаются из легированной, углеродистой и нержавеющей стали.

Также выпускаются полипропиленовые фланцы, для монтажа пластикового трубопровода с незначительным давлением:

- Проходные – соединительные фланцы для труб

- Глухие – предназначены для установки в тупиковых ветках трубопровода.

Для того, чтобы соединить две детали потребуется два одинаковых фланцы, которые плотно прикреплены к срезу трубы.

Присоединяются фланцы двумя способами:

- Сажаются на резьбу. Такой вид установки соединительного элемента применим только для безнапорной магистрали.

- Крепятся путем приваривания.

Фланцы предназначенные для одной стыковки называют ответными. Когда элементы установлены, производится их соединение и закрепление при помощи болтов или шпилек. Шпильки закреплять проще и быстрее, так как резьба с двух сторон и затягивать гайки можно сразу с обоих концов.

Как выбрать фланцы для стальных труб?

Условный проход соединительного элемента – внутреннее сечение трубы, для которой выбирается фланец. Обозначается Ду (мм).

Важно! Приварные фланцы имеют еще одну маркировку, в виде латинской буквы, которая дает характеристику внешнему размеру (диаметру) трубы.

Изделия с идентичным условным проходом, бывают разными:

- Отличие в расстоянии между крепежными отверстиями

- Разница в размере отверстий.

Обычно данный показатель называют рядностью. То есть, чтобы соединить две детали при помощи фланцев у них должен совпадать не только условный проход, но и быть одинаковая рядность.

Допустимый уровень максимального давления трубной магистрали

Показатель зависит от:

- Материала изготовления

- Есть или нет уплотнители, и из какого материала они сделаны

- Геометрических размеров деталей

Диапазон рабочей температуры

Монтаж с нарушением этого показателя приведет к течи в месте стыковки. Рабочая температура и рабочее давление величины взаимосвязанные, допустимые показатели всегда указаны в документации приложенной к изделию.

Уплотнители (прокладки)

Выбор данного элемента делается на основании таких показателей, как химический состав транспортируемой жидкости и какая нагрузка на трубопровод.

Изготавливают уплотнители из:

- Резины. Обладает высокой устойчивостью к агрессивным средам и температурам.

- Паронит. Хорошо использовать при монтаже трубопровода транспортирующего жиросодержащие среды.

- Фторопласт

- Асбестовый картон

Фланцевое соединение. Технология работ

Соединительные детали должны быть без механических повреждений. Недопустимо наличие сколов, трещин, глубоких царапин, вмятин и т.д.

Соединительные детали должны быть без механических повреждений. Недопустимо наличие сколов, трещин, глубоких царапин, вмятин и т.д.- Отсутствие на поверхности изделия ржавчины

- Перед установкой проверить болты (шпильки) на наличие брака.

- Убедиться в качественной резьбе

- Установить прокладку

- Проверить, как легло уплотнительное кольцо

Если используются квадратные фланцы для монтажа, то болты устанавливаются и затягиваются по диагонали. Только при соблюдении всех этих правил, возможно сделать качественное герметичное соединение.

Внимание! Установка б/у прокладок запрещена.

Когда все проверено и готово, можно приступать к затяжке. Накручивание гаек выполняется следующим образом: Первый болт, вставляется в любое отверстие фланцевого соединения, затягивается не до конца. Аналогично ставится второй болт, четко напротив первого. Третий крепится перпендикулярно первому и второму. Четвертый устанавливается напротив третьего.

По такой схеме устанавливаются все болты или шпильки.

Важно. Сразу затягивать гайки нельзя, нарушится герметизация.

После установки всех болтов можно начать их постепенно затягивать по той же схеме, каждый раз делая несколько оборотов гайки.

Чтобы степень затяжки была одинаковая, можно использовать специальные инструменты:

- Динамометрический ключ

- Пневматический гайковерт

- Натяжной механизм с гидроприводом

Через сутки после начала эксплуатации трубопровода, требуется подтянуть болты, так как часто в течении этого времени соединения ослабляются.

Важно! Если болты затягивать сильно, можно испортить резьбу, слабо или не равномерно магистраль даст течь.

Источник http://svarkaprosto.ru/tehnologii/flantsevoe-soedinenie

Источник http://polinergo.ru/catalog/rezbovye-soedineniya/

Источник http://iobogrev.ru/flancevoe-soedinenie-truboprovodov-jeto