Содержание

Гибкие производственные модули и станочные системы

Гибкие производственные модули стали дальнейшим этапом развития использования станков с ЧПУ (в том числе многоцелевых станков). С целью повышения степени автоматизации и производительности при сохранении высокой мобильности были созданы гибкие производственные модули (ГПМ), роботизированные технологические комплексы (РТК), гибкие производственные ячейки (ГПЯ), гибкие автоматические линии (ГАЛ) и гибкие производственные системы (ГПС).

В соответствии с ГОСТ 26228–90 под гибким производственным модулем понимается единица технологического оборудования, автоматически осуществляющая технологические операции в пределах его технических характеристик, способная работать автономно и в составе гибких производственных ячеек или гибких производственных систем. Гибкие производственные модули строятся на базе многоцелевых станков для обработки, как правило, корпусных заготовок. На рис. 1 показаны компоновочные схемы ГПМ, в которых применены различные транспортно-накопительные устройства для паллет с заготовками: линейные (рис. 1, α), круговые (рис. 1, б) и овальные (рис. 1, в).

Первый вариант устройства (см. рис. 1, α) применяется для тяжелых заготовок с паллетами, устанавливаемыми в стационарных позициях 3 и подвозимых к станку 1 транспортной тележкой 2.

Второй и третий варианты устройств (см. рис. 1, б, в) применяются для более легких заготовок и отличаются количеством позиций и занимаемой производственной площадью. Во втором варианте паллеты с заготовками устанавливаются, например, на карусели 2 и последовательно подаются в зону загрузки на станок 1. Съем паллет с готовыми деталями и загрузка позиций карусели паллетами с новыми заготовками производятся в позиции 3.

В третьем варианте паллеты с заготовками 3 (см. рис. 1, в) устанавливаются на овальном транспортере и последовательно подаются на перегрузочное устройство 2 и далее на станок 1.

Рис. 1. Схемы компоновки гибких производственных модулей (ГПМ): α, б, в — соответственно с линейным, круговым и овальным транспортно-накопительным устройством

В статье «ЧПУ станок с роботом« рассмотрены и показаны компоновки роботизированных технологических комплексов, построенных на базе многоцелевых станков и различных промышленных роботов.

При создании гибкого производственного модуля применяется модульный принцип, когда из отдельных модулей комплектуются необходимые компоновки ГПМ. На основе многоцелевых станков и гибких производственных модулей создаются станочные системы, расширяющие технологические возможности и обеспечивающие еще большую производительность. Разновидностью таких систем являются гибкие автоматические линии, гибкие производственные ячейки и гибкие производственные системы (рис. 2).

В обобщенном виде под станочной системой понимают совокупность металлорежущего и вспомогательного (установленного в порядке реализации технологического процесса или произвольно) оборудования, объединенного системой управления, автоматическими механизмами и устройствами для транспортирования заготовок, деталей, разделения и соединения их потоков, накопления заделов, изменения ориентации и удаления отходов, предназначенную для изготовления (сборки) заданной номенклатуры изделий.

Рис. 2. Классификация станочных систем

Гибкие автоматические линии

Станочные системы с различными видами оборудования могут применяться в массовом, крупносерийном, среднесерийном и мелкосерийном производстве. Для данных видов производств (см. рис. 2) применяют автоматические линии (АЛ) с жесткой связью, АЛ с промежуточными накопителями, переналаживаемые автоматические линии, гибкие автоматизированные линии, гибкие производственные ячейки и гибкие производственные системы, построенные на основе гибких производственных модулей и многоцелевых станков.

Гибкие автоматизированные линии (ГАЛ) имеют технологическое оборудование, расположенное в принятой последовательности выполнения технологического процесса обработки, в соответствии с чем ориентирован и поток заготовок. Однако применение в качестве технологического оборудования в основном станков с ЧПУ и многоцелевых станков в значительной степени увеличивает их мобильность при сохранении высокой производительности.

Гибкие производственные ячейки

Следующей структурной единицей гибких производственных систем является гибкие производственные ячейки. Это управляемая средствами вычислительной техники совокупность нескольких гибких производственных модулей (или многоцелевых станков, моющих и контрольных машин) и системы обеспечения функционирования, осуществляющая комплекс технологических операций, способная работать автономно и в составе гибких производственных систем при изготовлении изделий в пределах подготовленного запаса заготовок и инструмента.

Гибкие производственные системы

Последней, самой эффективной, но и самой сложной и дорогой станочной системой, применяемой для автоматизации средне- и мелкосерийного производства, является гибкая производственная система (рис. 3).

Под ГПС понимается управляемая средствами вычислительной техники совокупность технологического оборудования, состоящего из разных сочетаний многоцелевых станков, гибкого производственного модуля и (или) гибких производственных ячеек, автоматизированной системы технологической подготовки производства и системы обеспечения функционирования, обладающая свойством автоматизированной переналадки при изменении программы производства изделий, разновидности которых ограничены технологическими возможностями оборудования.

ГОСТ 26228–90 устанавливает классификационные группировки гибких производственных систем по следующим признакам: комплектности изготовления изделий; методам обработки, формообразования, сборки и контроля; разновидности обрабатываемых изделий; уровню автоматизации.

Нормирование работ по обслуживанию станков с ЧПУ

Качество продукции определяет ее конкурентоспособность. Снижение расхода времени на осуществление технологического процесса дает возможность изготовить больше деталей, повысить рентабельность производства, получить более высокую прибыль.

Что такое нормирование работ на станках с ЧПУ?

Норма времени, расходуемого на обработку одного изделия или партии, является основой оценки совершенства технологического процесса, выбранного для изготовления детали, определения производительности оборудования, коэффициента загрузки техники и расчета заработной платы станочника-оператора. Своевременное техническое обслуживание ЧПУ-станков – гарантия их безотказной качественной работы, отсутствия простоев.

Технологически обоснованная норма времени – это временные затраты на обработку одной детали в определенных организационно-технических условиях, наиболее подходящих для данного вида производства. Рассчитывается она путем сложения времени, израсходованного на всю операцию по переходам, с временными затратами на смену инструмента, переключение, повороты, установку заготовки на станок, снятие готовой детали и другие вспомогательные мероприятия, с временем, которое ушло на техобслуживание станка, отдых оператора и его личные потребности.

Что входит в обслуживание рабочих мест?

К процедурам, необходимым для организации производственного процесса, можно отнести осмотр, разогрев и пробный пуск ЧПУ-станка, получение задания, инструкций и инструмента, предъявление изготовленного образца в отдел технического контроля, техобслуживание оборудования во время обработки детали и уборку рабочего места оператора. Технической частью обслуживания предусматривается регулировка и наладка ЧПУ-станков в период смены, постоянное удаление стружки из рабочей зоны оборудования.

Время, потраченное на наладку станка

Временные затраты на подготовку ЧПУ-станка к работе закладываются в суммарное время, израсходованное на производство одного изделия, и зависят от конструктивных особенностей оборудования. Например, установка одного режущего инструмента на одностоечный токарно-карусельный станок с ЧПУ должна по нормативам занимать 1,5 мин., снятие кулачков с планшайбы станка – 6 мин. Установка резцедержателя в револьверную головку может отнять у оператора не более 4 мин.

Если положение инструментов корректируется в процессе изготовления пробной детали, временные затраты учитываются в расчетах по наладке. При обработке заготовки на токарном станке затраченное время определяется согласно нормативам установки и снятия режущего инструмента.

Перечень нормативных документов с нормированием операций на станках с ЧПУ

Расчет производительности оборудования, времени, которое будет израсходовано на выполнение работ, количества работников, необходимого для организации выпуска изделия, себестоимости продукции, заработной платы сотрудников мастерской, цеха, фабрики или завода, экономических показателей производства, оборудованного ЧПУ-станками, выполняется на основании следующих нормативных документов:

- «Единого квалификационного справочника должностей руководителей, специалистов и других служащих».

- «Единого тарифно-квалификационного справочника работ и профессий рабочих».

- «Общероссийского классификатора профессий рабочих, должностей служащих и тарифных разрядов».

- «Типовых нормативов времени и норм обслуживания на работы, выполняемые на станках с ЧПУ», в число которых входят: «Типовые нормативы времени на обслуживание станочных автоматических линий», «Типовые нормативы времени на наладку станков с ЧПУ. Токарные станки», «Типовые нормативы времени на наладку станков с ЧПУ. Станки сверлильно-расточной группы», «Типовые нормативы времени на наладку станков с ЧПУ. Станки фрезерной группы», «Типовые нормы времени на техническое обслуживание и ремонт металлорежущего оборудования (универсального, прецизионного, станков с ЧПУ, управляющих сис)», «Типовые нормативы времени и нормы обслуживания на работы, выполняемые на станках с ЧПУ».

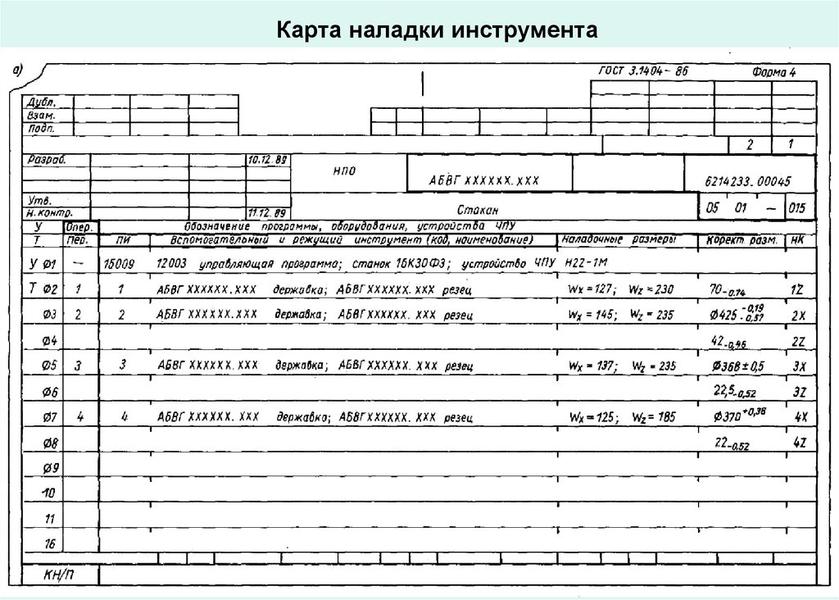

Карты наладки

Карта наладки станка с ЧПУ представляет собой расчетно-технологический документ, отображающий основные этапы производственного процесса. В ней фиксируется расположение и применение используемого в обусловленной технологией обработке детали основного и вспомогательного инструмента, технологические режимы и размерная цепь системы на всех стадиях изготовления изделия, конфигурация конечного продукта с указанием опорных точек.

Данные в этот документ вносятся технологом по результатам отработки планируемой к запуску технологической операции. Наладчик ЧПУ вводит графическую карту в программу станка. С этого момента она доступна оператору. Чтобы осуществить разновидность обработки, для которой составлялась карта наладки, достаточно найти ее в памяти компьютера. Дополнительная настройка оборудования при каждом переходе больше не требуется, что очень удобно при использовании в производстве многофункциональных ЧПУ-станков.

Применение карты наладки позволяет возобновить выпуск детали после продолжительного перерыва без повторной разработки технической документации. В случае смены обслуживающего персонала не придется ждать, пока новые работники ознакомятся с особенностями технологии.

Многостаночное обслуживание (принцип расчета времени)

Этот вид обслуживания практикуется на предприятиях с высокой степенью автоматизации. За бригадой, звеном или отдельным работником закрепляется определенное количество оборудования. Расчет времени, затраченного персоналом, производится с учетом размера обслуживаемого участка, вида станков, перечня выполняемых работ, структуры и группировки отдельных операций производственного процесса.

Определение временных нормативов для многостаночника включает следующие этапы:

- Рассчитывается количество часов, затраченных на выполнение работ на каждом станке, входящем в зону обслуживания соответственно применяемой технологии.

- По сумме времени, расходуемого агрегатом на осуществление операции и временных затрат работника на обслуживание этого процесса, определяется оперативное время выполнения обработки.

- Общий расход времени на подконтрольное оборудование определяется временными затратами работника на обслуживание каждого станка.

- Учитывается превышение времени работы на одном из ЧПУ-станков по сравнению с затраченным на контроль остального оборудования.

- Определяется количество станков в группе.

- Выбирается наиболее рациональная схема перемещения многостаночника и дается ее обоснование.

- Рассчитывается норма времени.

Системы и методы обслуживания станков

Циклическая система предполагает одновременное наблюдение за оборудованием со сходными или равными временными затратами на обработку заготовок. Работник выполняет определенный технологией и видом станков стандартный набор действий. Нециклическая система рассчитана на техобслуживание оборудования, производственный процесс на котором уже окончен. Помимо выполнения стандартных процедур, оператор исправляет выявленные неполадки и нарушения.

Существуют также маршрутный метод, предполагающий осмотр и поддержание работоспособности станков по определенному намеченному маршруту в процессе обхода, и сторожевой, при котором обслуживание ЧПУ-станка осуществляется в случае возникшей в ходе выполнения технологической операции потребности.

Сокращение времени на изготовление одного изделия повышает производительность труда, снижая себестоимость детали. Уменьшить временные затраты можно не только за счет применения многоинструментной обработки, интенсификации ее режимов, использования на станках фасонного и комбинированного режущего инструмента высокой стойкости и уменьшения припусков на обработку, но и сокращением продолжительности технического обслуживания оборудования за счет грамотной организации процесса.

Типы токарных станков. Критерии выбора токарного станка

Однозначный и неоспоримый факт, что токарные станки предназначены для механической обработки тел вращения. В каждом учебнике написано, что они позволяют обрабатывать цилиндрические, конические, сферические поверхности, нарезать различные виды резьбы, а также выполняют сверление, расточку, отрезание заготовки и подрезку торца.

На современном этапе развития станкостроения все токарные станки можно разделить на два основных вида: универсальные станки и станки с ЧПУ.

Универсальные токарные станки — самая распространенная группа токарных станков. Основным достоинством универсальных станков является их невысокая стоимость, достигаемая простотой конструкции и возможностью производить несерийную обработку 1-2 детали. Все операции на универсальном станке токарь выполняет вручную, что достаточно часто сказывается на качестве и точности получаемой детали. Единственным способом повысить качество продукции, производимой на универсальном станке, и облегчить работы токаря является установка УЦИ (устройство цифровой индикации). В последние несколько лет пошла тенденция к подмене понятий: универсальными все чаще стали называть простые станки с ЧПУ, с прямой станиной.

Во второй половине 20 века на смену классическим универсальным станкам пришли токарные станки с ЧПУ. Все последнее десятилетие их доля неуклонно растет. Это обусловлено относительной простотой эксплуатации станков с ЧПУ при их широких технологических возможностях, а также уменьшением выпуска абитуриентов по специализации токарь. Нужно отметить и высокую степень автоматизации производства при их применении, что также объясняет их растущую долю в станочном парке современных металлообрабатывающих предприятий. Станки с ЧПУ выполняют обработку при помощи управляющей программы, что позволяет получать более точные и качественные детали при высокой производительности. В настоящее время универсальные станки уступают место станкам с ЧПУ, поскольку даже самый недорогой станок с ЧПУ превосходит аналогичный универсальный станок по всем показателям, при относительно невысокой стоимости. Да и невозможно представить использование противошпинделя, приводного инструмента или оси Y на станке с ручным управлением.

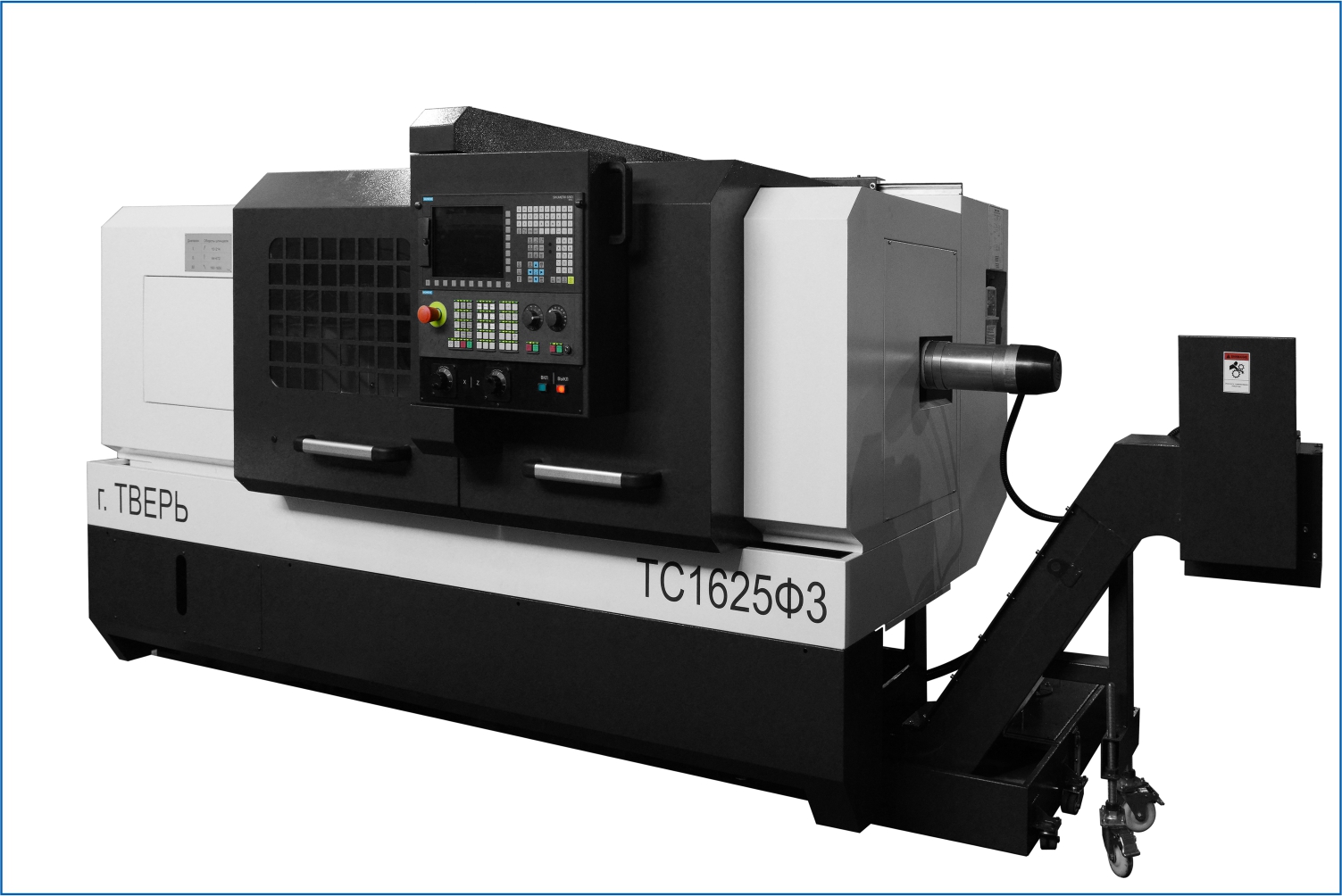

Тверской станкостроительный завод уже более 20 лет работает в сфере станкостроения и производит металлорежущие станки токарной группы. На текущий момент в рамках стратегии развития предприятия мы выбрали производство именно токарных станков с ЧПУ и токарных обрабатывающих центров (токарно-фрезерных станков), как наиболее перспективных в машиностроении.

С чего начать подбор станка? Типы токарных станков.

В начале любого дела лежит идея. Когда вы только задумались о необходимости приобретения станка, нужно ответить на вопрос – что я планирую на нем изготавливать? Или, имея потенциальный заказ, надо понять, на каком оборудовании и за какой срок его можно выполнить. От этого зависят самые основные, базовые параметры станка. Еще в советское время в зависимости от применения среди токарных станков по металлу (группа 1) выделили несколько типов.

Автомат/Полуавтомат (тип 0-2)

В определенном смысле — предшественники станков с ЧПУ. Токарные копировальные полуавтоматы используются для обработки деталей сложной формы. Заготовки на таких станках обрабатывают одним или несколькими резцами. При обработке резцы могут перемещаться в продольном и поперечном направлениях в соответствии с профилем копира или эталонной детали. На текущий момент копировальное устройство заменила система управления. Добавились возможность обработки в нескольких шпинделях, большое количество используемых приводных и статичных инструментов, податчики прутка и ловители деталей.

Токарные автоматы целесообразно использовать в крупносерийном и массовом производстве деталей небольшого размера. Время на переналадку зачастую кратно превышает время выпуска одной детали.

Револьверные токарные станки (тип 3)

Рассчитаны на обработку деталей серийно из штучных заготовок или пруткового материала. Свое название данная группа станков получила благодаря применению револьверной головки, предназначенной для установки режущего инструмента. Она устанавливается на суппорт, который, в свою очередь, установлен на направляющие станины. Инструменты располагаются в определенной последовательности в зависимости от технологической карты обработки конкретной детали. Револьверные головки могут быть с вертикальной или горизонтальной осью вращения.

На текущий момент практически полностью заменены токарными автоматами или токарными станками с ЧПУ

Лоботокарные станки (тип 5)

Применяют для обработки заготовок, диаметр которых намного превышает их высоту (шкивы, железнодорожные колеса, маховики). Поверхность обработки может быть как цилиндрической, так и конической. Есть возможность протачивать канавки, обрабатывать торцы.

Планшайба, диаметром до 4 метров, расположена вертикально, задняя бабка отсутствует. Станки для обработки особо крупных деталей состоят из двух частей, расположенных на разных основаниях: суппорт расположен обособленно. Планшайба у них имеет специальную выемку для закрепления заготовок с размерами, превышающими ее диаметр.

Токарные многорезцовые станки (тип 6)

В отношении этой группы зачастую происходит подмена понятий: часто весь тип станков называют по самому распространенному виду станков — токарно-винторезному.

Станки этой группы являются самыми распространенными и широко применяемыми. Они используются в основном в единичном и мелкосерийном производстве. Предназначены для выполнения всех основных токарных работ, включая нарезание резьб резцом. Ось вращения детали расположена горизонтально. Принцип работы, конструкция и элементы станков практически однотипны. Среди советских токарно-винторезных станков наиболее известен 1А62 производства завода «Красный пролетарий». На некоторых заводах еще работают «трофейные» экспонаты из Германии, и часто возраст токаря близок к возрасту станка.

Токарные станки специализированные (тип 7)

предназначены для выполнения специфичных операций, чаще в рамках производственной линии.

Токарно-затыловочные станки

Интересны только студентам и предпенсионным преподавателям. Более подробно можно почитать на других ресурсах

Карусельные токарные станки (тип 9)

используются для токарной обработки тяжелых заготовок большого диаметра и относительно небольшой высоты. Ось вращения детали расположена вертикально, что позволяет выполнить обработку деталей диаметром до 20 метров и весом заготовки аж до 560 тонн. Данные станки способны выполнять точение и растачивание цилиндрических и конических поверхностей, подрезать торцы, прорезать канавки.

Основным узлом карусельного станка является планшайба с вертикальной осью, на которую устанавливается заготовка. В зависимости от диаметра планшайбы карусельные станки бывают одностоечные или двухстоечные. На стойках располагаются суппорта, с резцедержками и режущим инструментом для обработки деталей.

Классическим примером токарно-карусельного станка можно считать станок 1510 производства «Краснодарского станкостроительного завода Седин».

Соединяя номер группы токарных станков — 1 и тип станка, например 6, получаем маркировку станка по классификации ЭНИМС. Буква может обозначать модификацию или производителя станка. То есть 16 – это токарный многорезцовый станок. Следующие по порядку цифры будут обозначать типоразмер заготовки, а именно ее максимальный диаметр обработки над станиной.

Тип станка следует выбирать исходя из производственных задач (размера и веса заготовки и готовой детали, материала заготовки, технологической сложности и выпускаемого количества за период времени).

Даже для изготовления штучных деталей целесообразно приобрести станок с ЧПУ, для серийного производства – этот вопрос даже не обсуждается. Особняком стоит ситуация, когда станок выступает частью производственной линии. Такой станок от серийного будет отличать механизированный патрон, возможно применяемая револьверная головка и оснастка, а также возможность управления и контроля защитными дверями – для подачи заготовок и удаления из зоны обработки частично (если дообработка будет сделана на другом станке) или полностью обработанной детали. В последнее время при такой технологической схеме станкостроители закладывают возможность подключения роботизированной ячейки к серийному станку.

Выбираем станок

Если еще на этапе бизнес-плана вы понимаете, что вам необходим станок для серийного производства, для производства деталей достаточно высокой точности и с минимальным участием человека, то ваш первоочередной выбор должен быть сделан в пользу станка с ЧПУ.

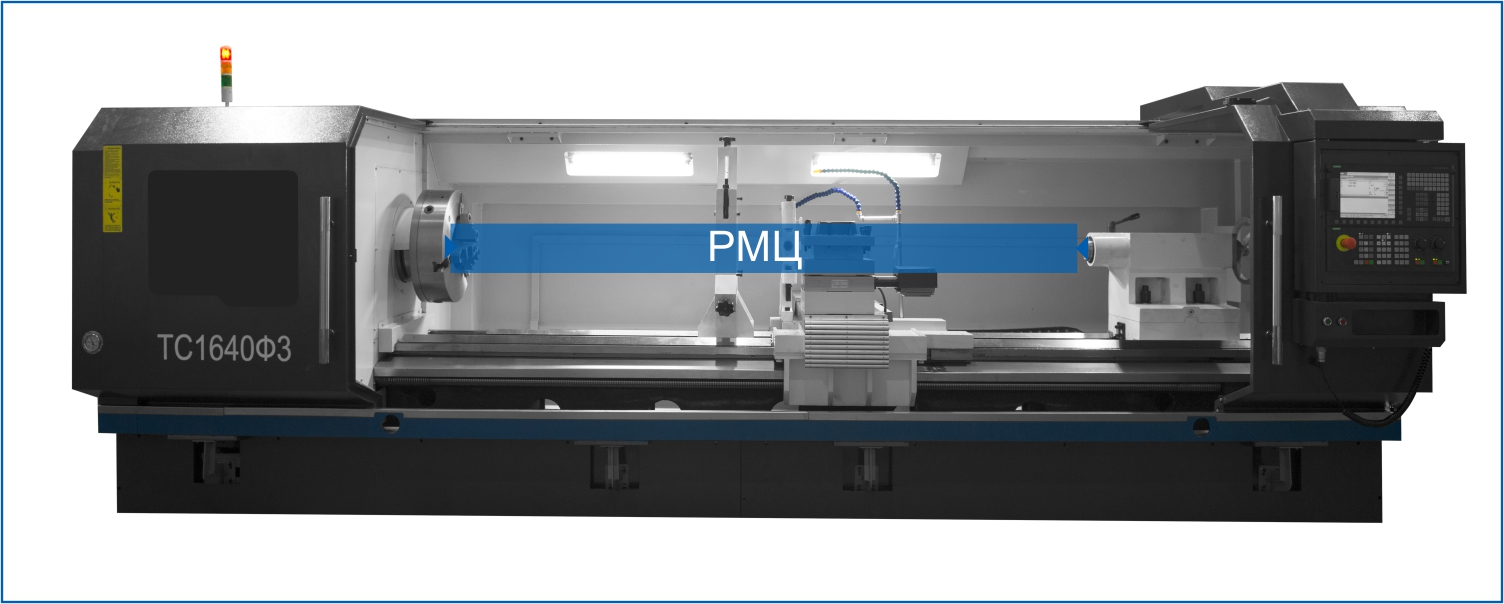

Параметры изготавливаемых деталей

Далее необходимо определиться с размером этих деталей. Длина заготовки задает основной параметр станка – расстояние между центрами (РМЦ станка). Это расстояние равно наибольшей длине детали, которая может быть установлена на данном станке при смещении задней бабки в крайнее правое положение (без свешивания) и минимальным вылетом пиноли. При этом оказывать влияние на максимальные размеры обработки на конкретном станке может изменение количества инструментов в револьверной головке (4, 8, 12), изменение диаметра патрона или типа установленных кулачков, применение люнетов и тип вращающегося центра. Поэтому данный параметр всегда стоит выбирать с запасом, с расчетом на нестандартные заказы, либо на развитие вашего производства.

Но стоит помнить, что с увеличением РМЦ растут и габариты станка, требуя больше производственных площадей. Чем больше РМЦ, тем больше должна быть масса и габариты станины, чтобы эффективно бороться с деформациями и вибрациями при обработке. Т.е. иногда экономически выгоднее оказывается некоторые габаритные заказы отдавать «на сторону», выигрывая в занимаемой станком площади и экономя некоторую сумму от покупки станка с минимальным РМЦ в модельном ряду.

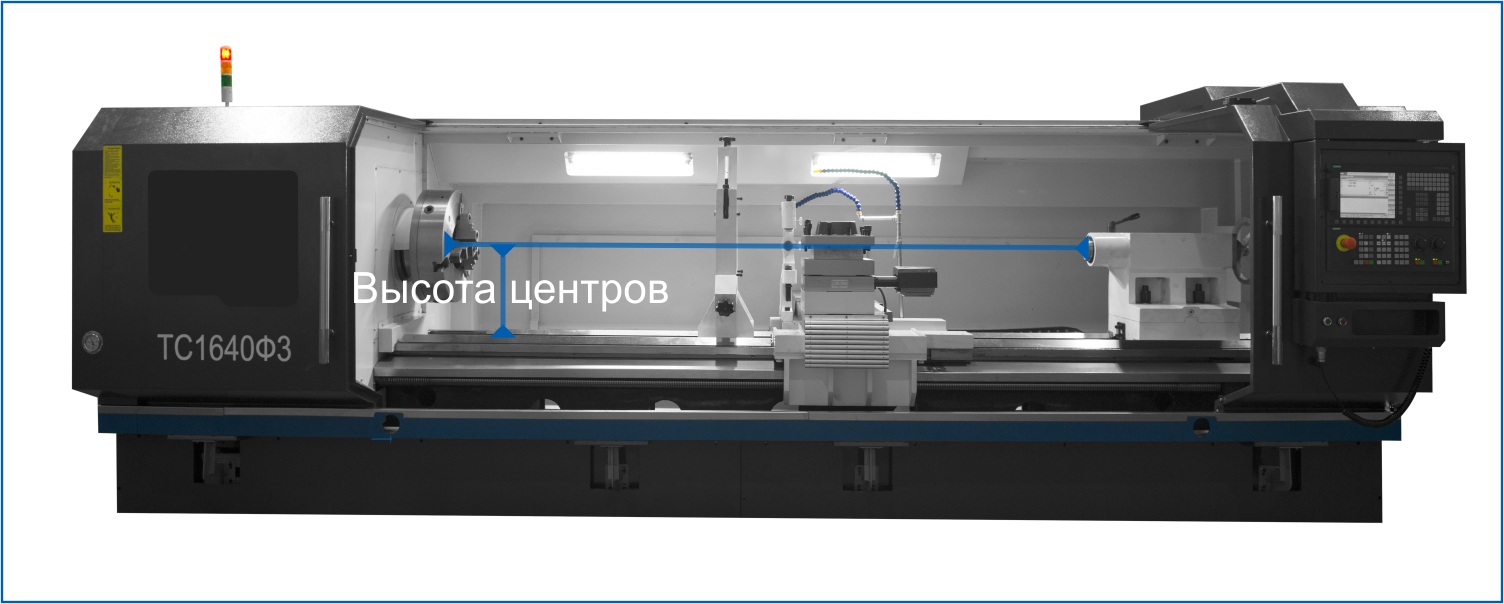

Вторым по значимости параметром является высота центров. Этот параметр определяет максимальный диаметр обработки и показывает величину диаметра заготовки, которую можно провернуть над станиной и произвести обработку резцом с минимальным вылетом, закрепленным в стандартную оправку. Тут стоит учитывать, что на изменение наибольшего диаметра оказывает влияние количество инструментов в револьверной головке (8 или 12 позиций), параметры державки инструмента и диаметр установленного патрона. В таблице параметров каждого станка указываются максимальный ди

Все токарные станки по высоте центров могут быть разделены на три группы:

- Малые станки – высота центров до 150 мм (РМЦ не более 750 мм) – ниша токарных автоматов

- Средние станки – высота центров 150-300 мм (РМЦ – 750, 1000, 1500 мм), например, ТС16, ТС20, ТС25, ТС1720

- Крупные станки – высота центров свыше 300 мм (РМЦ свыше 1500 мм)- ТС1640 и ТС1730

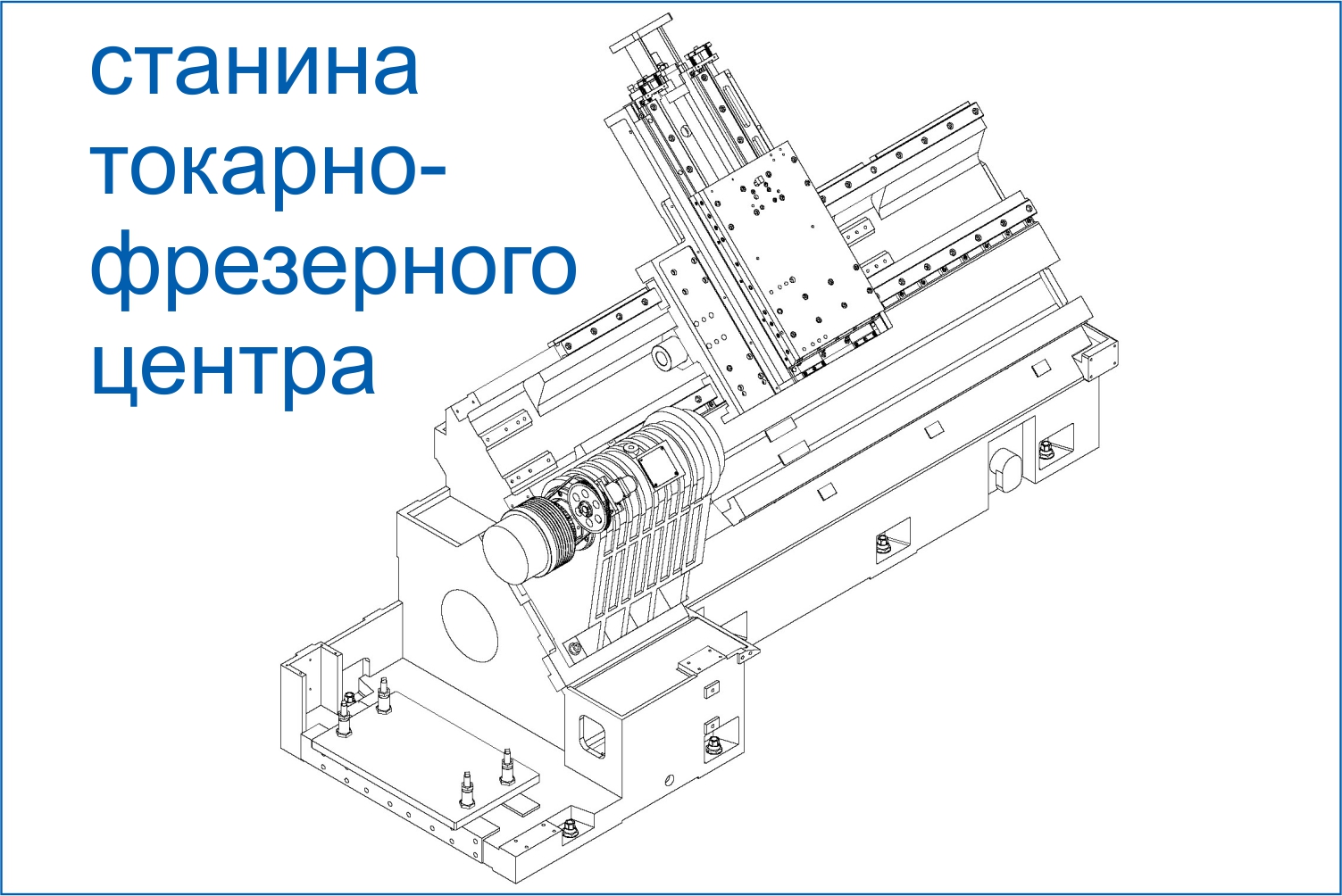

Третьим основным параметром станка будет тип станины. В современном токарном оборудовании можно выделить три основных вида:

- Токарные станки с ЧПУ с прямой станиной

- Токарные станки с ЧПУ с наклонной станиной

- Токарные обрабатывающие центры

Токарные станки с прямой станиной являются самыми распространенными, поскольку объединяют в себе достойное качество, производительность и долгий срок службы по доступной цене. Прямая станина позволяет выпускать токарные станки с максимальным диапазоном РМЦ и высотой центров. Такие модели лучшим образом подойдут для обработки деталей относительно большого диаметра и длинных деталей типа вал. В модельном ряду токарных станков ЧПУ Тверского станкостроительного завода по такому принципу реализован ТС1640Ф3/4000 с РМЦ 4000 мм и максимальным диаметром обработки 800 мм.

Токарные станки с наклонной станиной имеют более высокую жесткость, скорость перемещений и вращения заготовки, шпиндель приводится в движение серводвигателем, стружка из зоны резания удаляется максимально быстро и просто (падает под собственным весом, попадает в стружкосборник и далее в тележку). Они ориентированы на средне- и крупносерийное производство деталей. При наличии устройства подачи прутка производство становится практически полностью автоматизированным. В линейке Тверского станкостроительного завода эта группа станков представлена моделью ТС1720Ф3.

Токарно-фрезерные обрабатывающие центры – это высокотехнологичное оборудование, которое смело можно отнести к последним достижениям станкостроения. Они обладают всеми преимуществами станков с наклонной станиной и при этом способны выполнять как токарную, так и фрезерную обработку при помощи приводного инструмента. Возможный функционал станка может включать противошпиндель и ось Y. Таким станкам характерны высокие показатели точности и производительности, а также минимальное участие оператора в работе, что легко позволяет организовывать многостаночное обслуживание. Его покупка целесообразна в случае серийного производства простых и сложных изделий, требующих выполнения максимально возможного количества токарно-фрезерных операций за один установ. ТС1720Ф4, ТС1730Ф4 демонстрируют наше решение для токарного обрабатывающего центра.

Выгода в деталях

Станки имеют весьма разнообразный набор комплектующих, которые в зависимости от особенностей модели и его РМЦ могут быть как в базовой комплектации, так и опцией. Для более эффективного решения производственных задач, и, как следствие, для быстрой окупаемости важно предусмотреть все необходтмые опции и не переплатить за излишние оснащение. Правильно будет постараться учесть по максимуму возможности потенциального развития вашего предприятия, так как часть опций невозможно установить на территории заказчика. Рассмотрим их подробнее.

Токарный патрон

Для закрепления заготовки на шпиндель устанавливают зажимное устройство – токарный патрон. Патрон необходим для проведения практически всех токарных операций и входит в обязательный комплект поставки. Токарные патроны бывают механическими и механизированными.

Наиболее распространенный класс патронов — механические, зажим заготовки в патроне производится в ручную, например за счет перемещения кулачков ключом. Патроны разделяются на кулачковые, поводковые и цанговые. Первая группа делится на самоцентрирующиеся (обычно с 3 кулачками) и несамоцентрирующиеся (количество кулачков может быть 2, 4 или 6). Шестикулачковые патроны используются реже всего.

К механизированным патронам относят пневматические, гидравлические, электрические. Все эти модели направлены на автоматизацию процесса зажима-разжима заготовки с заданным усилием. Гидравлические патроны чаще используются на станках с диаметром патрона больше 200 мм (диаметры импортных патронов указаны в дюймах 6, 8, 10, 12, 15 и далее дюймов). Пневматические патроны применяются на токарных автоматах. Цанговые патроны служат для зажима прутковой заготовки относительно небольшого диаметра. Электрические патроны не получили широкого распространения из-за своей не очень высокой надежности, величины усилия зажима и ограничений по скорости вращения шпинделя.

Кроме того, патроны бывают сквозные и закрытые. Патроны сквозного типа могут пропускать через себя заготовку, что позволяет использовать автоматический податчик прутка (барфидер). Тверской станкостроительный завод устанавливает только сквозные патроны, так как удобство эксплуатации перекрывает небольшую разницу в цене.

Необходимо обратить внимание, что диаметр отверстия в шпинделе с механическим патроном – всегда больше отверстия в гидравлическом патроне. Это обусловлено применением тяги, с помощью которой осуществляется передача усилия от цилиндра зажима/разжима для перемещения кулачков.

Тип и размер патрона выбирают в зависимости от формы заготовки. Определяя диаметр устанавливаемого патрона, стоит помнить, что он оказывает влияние и на возможный диаметр заготовки, и на удобство ее закрепления. Кроме ограничения по максимальному диаметру — существует и минимальный диаметр, зажимаемый в стандартных кулачках патрона. Надо учитывать, что чем больше диаметр патрона — тем большего диаметра будет минимальный зажимаемый диаметр. Данные ограничения можно частично устранить использованием специализированных кулачков.

В базовой комплектации станки с прямой станиной Тверского станкостроительного завода комплектуются токарным трехкулачковым самоцентрирующимся патроном, изготовленным из стали. В отношении формы зажимаемой заготовки он является практически универсальным, требует минимальной переналадки при смене диаметра заготовки. Сменные кулачки позволяют зажимать различные вариации заготовок. Материал патрона и кулачков, при своевременном техническом обслуживании, длительное время обеспечивает точность крепления обрабатываемых заготовок.

Структуру, основные узллы токарного патрона можно детально рассмотреть в видеоролике

.

Подробнее прочитать про виды токарных патронов в статье

Револьверная головка

Одним из ключевых значений, влияющим на функциональные возможности станков с ЧПУ, является тип применяемой револьверной головки.

Револьверная головка служит для крепления оправок резцов и может одновременно вмещать 6, 8, 12, реже больше инструментов. Устанавливать в каждую позицию можно резцы, сверла, метчики, приводной инструмент и т.д. Увеличение количества мест для крепления инструмента с одной стороны позволяет производить многоинструментальную обработку, но с другой, зачастую, приводит к уменьшению сечения оправки. В большинстве случаев конструкция головки и осей подач позволяет обрабатывать деталь в осевом и радиальном направлении к оси заготовки.

Токарные револьверные головки различаются системами крепления инструмента. Самый простой способ – это при помощи клинового блока. Наиболее распространены системы VDI и BMT. Каждая из них имеет свои преимущества. Принято считать, что BMT лучше в жесткости крепления блока к револьверной голове за счет закрепления 4-мя болтами, а при системе VDI смена инструмента проще и значительно быстрее.

При подборе головки нужно помнить, что она производит смену установленных инструментов и их перемещение по программе, что позволяет производить необходимые технологические операции без переустановки заготовки. Поэтому важно, чтобы она делала это за минимальное время, то есть по кратчайшему расстоянию. Это в значительной мере снижает общее время обработки и повышает производительность.

После скорости смены активного инструмента, также важным является возможность подачи СОЖ с индивидуальной регулировкой под каждый вылет режущего инструмента. Это обеспечит лучшее теплоотводение и качественный отвод стружки.

В гнезда револьверной головки, в свою очередь, могут вставляться оправки и приспособления для выполнения конкретных операций на детали. Оправки – для неподвижного (статичного инструмента) и для вращающегося.

- Фрезерная приводная головка – осевая, угловая и с регулируемым углом

- Резьбонарезная головка

- Вихревая головка

- Накатная головка

- Многорезцовая, т.е. в одной позиции может находиться 2 гнезда под инструмент

Отдельное внимание уделим револьверной головке с приводным инструментом. Именно она и делает токарный станок с ЧПУ токарно-фрезерным обрабатывающим центром. Ее конструкция предполагает наличие собственного двигателя для приведения в движение в устанавливаемых приводных блоках специализированного инструмента (сверла, метчики, фрезы). Приводная головка позволяет использовать вращающийся инструмент в радиальном и аксиальном направлении. При этом стоит обратить особое внимание, чтобы при установке в позиции инструменты и оправки не мешали друг другу и не возникало возможности столкновения с узлами станка или деталью. Замена оправок осуществляется вручную. Для осуществления полноценных операций фрезерования, сверления и нарезания резьбы важно наличие высокоточного датчика контроля положения, который реализует так называемую ось С. Он осуществляет позиционирование шпинделя на заданный в программе угол с высокой дискретностью в обоих направлениях и обеспечивает отсутствие влияния люфтов кинематики на точность позиционирования.

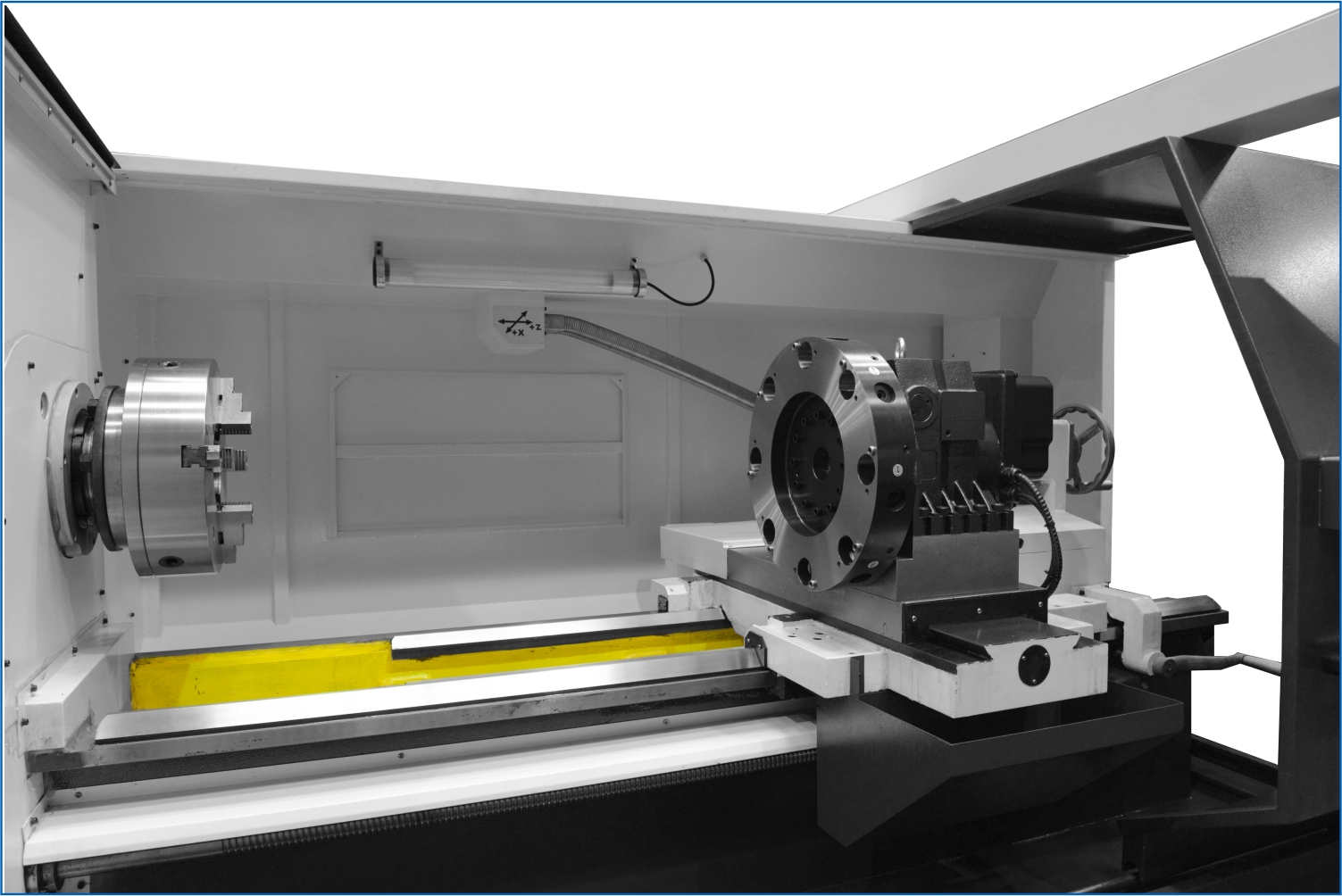

Свои токарные станки в базовой комплектации мы оснащаем револьверными головками с непосредственным креплением прямоугольных резцов в диск (например, в ТС16А16Ф3, ТС16К20Ф3, ТС1640Ф3), 8 и 12 позиционными головками под крепление оправок VDI40 и VDI30 соответственно (в станках ТС1625Ф3, ТС1720Ф3) и 12 позиционной револьверной головкой с возможностью применения приводного инструмента (на токарный обрабатывающий центр ТС1720Ф4). Опционально, под нужды заказчика, возможна установка револьверной головки VDI50 на 8 позиций на ТС1640Ф3.

Подробнее о других разновидностях РГ можно прочитать в отдельной статье

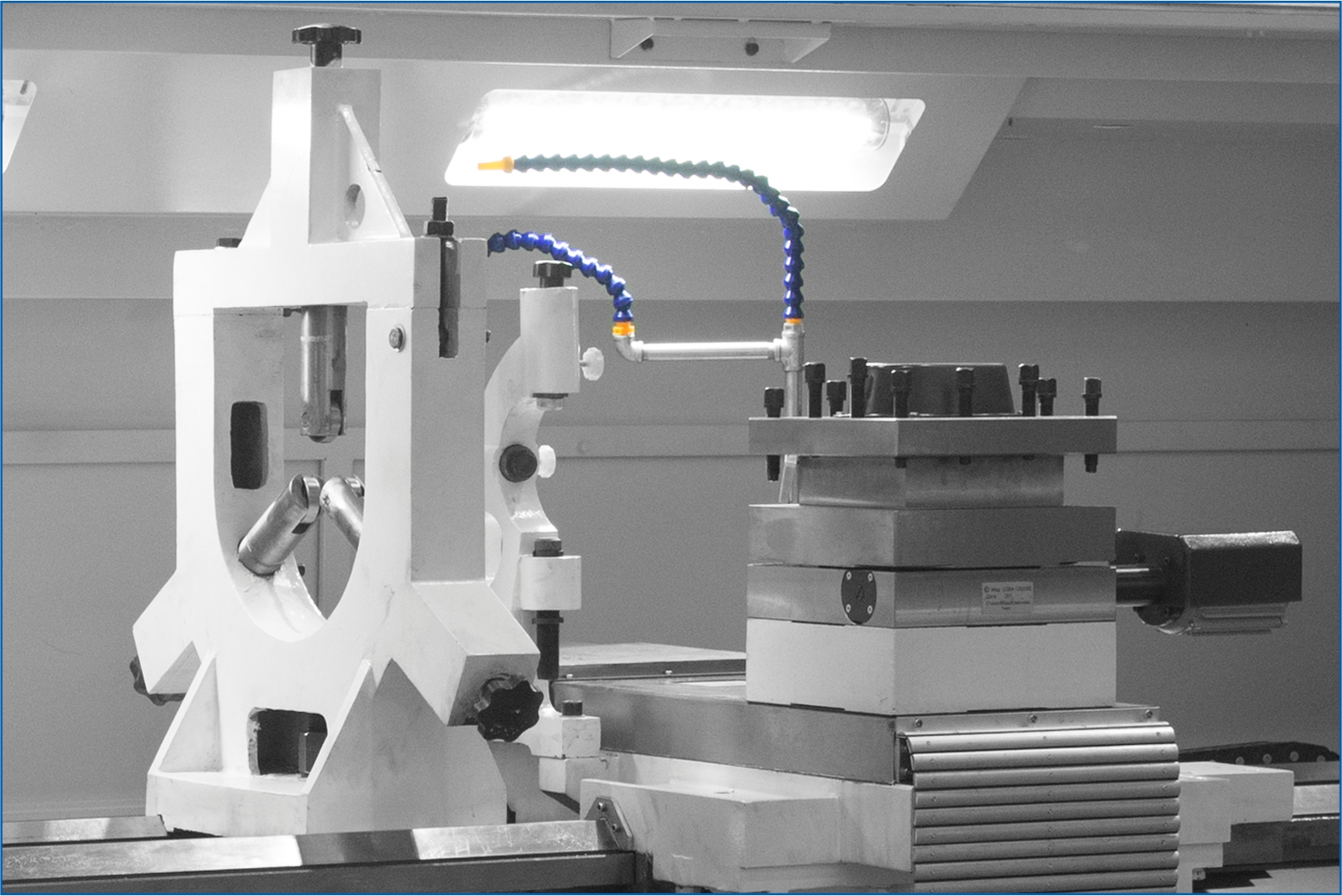

Задняя бабка

Задняя бабка токарного станка с ЧПУ — это узел, который служит для фиксации обрабатываемой заготовки при помощи упорного или вращающегося центра и, по сути, является второй опорой для вращающейся заготовки. Зачастую ее применяют при обработке длинной и тяжелой детали, поджимая заготовку со второй стороны, создавая усиленную ось вращения и уменьшая возможные отклонения от оси вращения.

Для этого в конструкции упорной бабки есть пиноль. В ее левом торце имеется коническое отверстие, служащее для установки и фиксации приспособлений и инструмента. Пиноль может выдвигаться и отводиться перемещением маховика, то есть ручным способом, или с помощью гидравлического или электромеханического устройства выдвижения.

Сама задняя бабка станка чаще всего перемещается также вручную оператором. На некоторых моделях станков она может присоединяться к суппорту и совместно перемещаться вдоль оси Z к месту зажима. В токарных обрабатывающих центрах задняя бабка может иметь управляемое от ЧПУ перемещение (ось W).

На некоторых моделях токарных обрабатывающих центров с наклонной станиной возможна замена пиноли на противошпиндель.

Задняя бабка входит в стандартную комплектацию любого токарного станка, производимого Тверским станкостроительным заводом.

Система ЧПУ

Система числового программного управления — это центральный элемент управления станка. По мере развития на рынке комплектующих выявились несколько наиболее распространенных систем ЧПУ, которые, в комплекте с моторами и приводами подач, можно устанавливать на металлообрабатывающие станки с ЧПУ. На российском рынке наибольшее распространение получили бренды Siemens, Fanuc, Балтсистем, Модмашсофт.

Основным отличием систем ЧПУ для рядового владельца станка с ЧПУ будет заключаться в умении оператора на нем работать. Легче учиться работать на популярных системах, их интерфейс, даже на разных моделях стоек ЧПУ, всегда будет знаком большему числу специалистов. Кроме того, распространенность и наличие документации этих систем упрощает их обслуживание: всегда найдется представительство или сервисный центр в вашем регионе или соседнем, чтобы оказать помощь.

Выбор нашей компании сделан в пользу систем ЧПУ фирмы Siemens, этому есть множество причин.

К отличительным особенностям ЧПУ Siemens 828 отнесем:

- Большой экран и несокращенная клавиатура, русифицированный дисплей

- панель управления выполнена в литом корпусе с износостойкой клавиатурой

- удобный процесс написания, проверки и визуализации процесса обработки на самой стойке, наличие постпроцессоров в большинстве CAM систем

- наличие возможности управления до 5 осей

- возможна работа с приводным инструментом

- интеллектуальное управление с AdvancedSurface

- поддержка графического и DIN программирования

- дополнительные циклы сименс (Shopturn, циклы измерения. )

Приятные мелочи.

Завершив выбор основных параметров, формирующих, как правило, базовую комплектацию, вы навряд ли получите станок, отвечающий всем вашим требованиям. Поэтому далее стоит подробно разобраться в возможностях опционального дооснащения.

Транспортер стружки

Данный компонент уверенно доказывает свою необходимость. Прежде всего, транспортер нужен, если производственный процесс сопряжен с большим съемом металла с заготовки и, как следствие, с большим объемом образующейся стружки. Оператору остается только вовремя освобождать от накопившейся стружки тележку и, при необходимости, удалять застрявшую стружку из зоны резания. Также стружкосборник становится естественным завершением процесса автоматизации производства. Если у вас на токарном участке несколько станков работает в безостановочном режиме, то его сможет обслуживать минимальное количество операторов.

Гидростанция, механизированный патрон и пиноль задней бабки

Самым трудоёмким процессом остаётся установка заготовки и удаление готовых деталей. Механизированный патрон и пиноль задней бабки значительно облегчат и ускорят работу оператора.

В такой комплектации управление зажимомразжимом кулачков гидравлического патрона и перемещение пиноли задней бабки может производиться с помощью педалей или с панели ЧПУ с помощью М кодов, что позволяет не только устанавливать заготовку быстрее, но и удерживать ее при этом двумя руками. Усилие зажима заготовки остается постоянным на всем протяжении работы, при этом может достигать высоких значений, что позволяет фиксировать в патроне весьма крупные и тяжелые заготовки.

Механизация перемещения кулачков патрона и пиноли становится возможной благодаря гидравлической станции, которая по средствам насоса нагнетает масло в систему и посредством электромагнитных клапанов подается в нужный исполнительный механизм. У оператора может быть до 3-4х десятков разнообразных комплектов кулачков – для выполнения крепления различных заготовок и деталей.

И как обычно у всего есть НО. Гидростанция занимает определенное место около станка со стороны шпиндельной бабки, необходимо учитывать при планировке размещения, лучше детально изучить схему рабочей зоны в документации.

Электромеханическая пиноль

применяется как альтернатива перемещения пиноли. При этом не требует установки гидравлического патрона и гидростанции. Таким образом, электромеханическая пиноль является более дешевым и компактным решением для производств с небольшим бюджетом и крупной или средней серийностью производства. Управляется педалью или М-кодом, освобождая обе руки оператору для установки заготовки и демонтажа готовой детали.

Своим клиентам мы можем предложить модель ЭМГ-51. Уступает в надежности гидравлическому исполнению.

Выносной пульт оператора (маховичок)

Данный пульт незаменим при загрузке габаритных деталей и работе на станке. Позволяет значительно увеличить доступность рабочей зоны, упростить установку заготовки, осуществлять дистанционную привязку инструмента или нуля детали (глаза оператора могут находиться ближе к точке привязки). Может использоваться для выполнения перемещений по всем осям, регулировки скорости подачи по выбранной оси. Имеет возможность выбора оси и дискретности перемещения.

Податчик прутка (барфидер)

При работе с прутковыми заготовками возможно полностью автоматизировать процесс установки заготовки. Барфидер — податчик прутка, управляемый собственным ЧПУ, интегрированным с основным, осуществляет автоматическую подачу прутка в гидравлический патрон или цангу из накопителя. Оператору остаётся только следить за остатком прутка.

Схожую функцию выполняет барпуллер. Он устанавливается в инструментальный магазин револьверной головки, далее в процессе работы захватывает прутковую заготовку и за счет движения по оси Z вытягивает ее из патрона.

Обратим особое внимание, что их применение возможно только со станками, укомплектованными механизированным патроном (гидро, пневмо) и потребует наличия источника сжатого воздуха!

Тверской станкостроительный завод комплектует свои станки барфидером простым в эксплуатации и надежным в работе. Он позволяет в автоматическом режиме подавать в патрон токарного станка пруток диаметром от 13 до 62 мм длиной до 1500 мм. Подробнее

Обычно отрезанную от общей заготовки готовую деталь вынимает оператор. При работе с деталями небольшого габарита выгодно дооснастить станок автоматическим уловителем детали, который под управлением ЧПУ, эвакуирует готовое изделие за пределы станка.

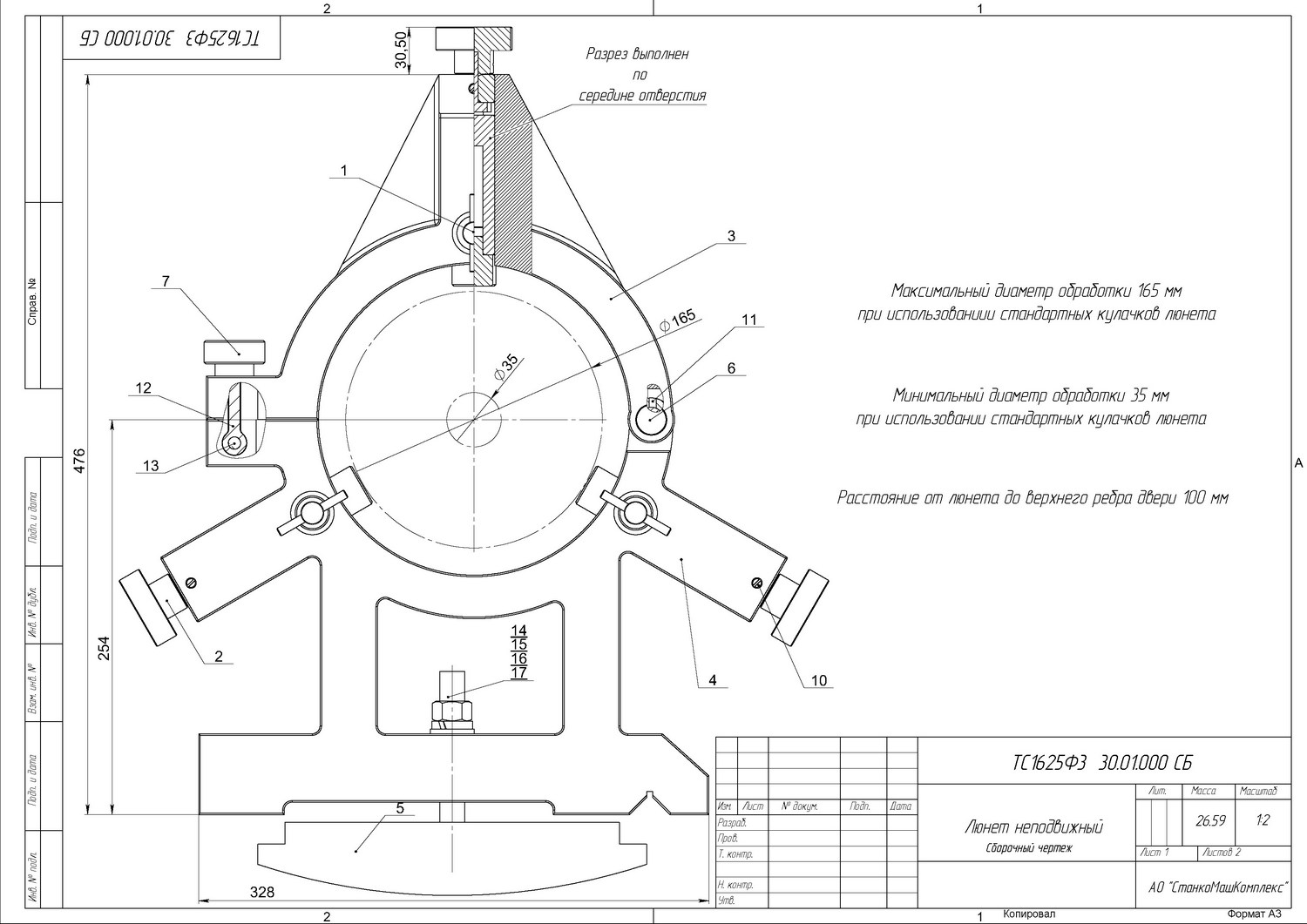

Люнет

применяют в качестве дополнительной опоры при обработке заготовок значительной длины (выступающая часть заготовки превышает 12-15 диаметров). Люнет позволяет избегать лишних вибраций, биений и прогибов, повышая тем самым точность обработки, а также добиться равномерного распределения нагрузки на деталь. Они могут использоваться и как промежуточная опора при наружной обточке вала в центрах и как концевая опора с закреплением одного конца в патроне при подрезке торца длинной детали и торцевом сверлении или расточке.

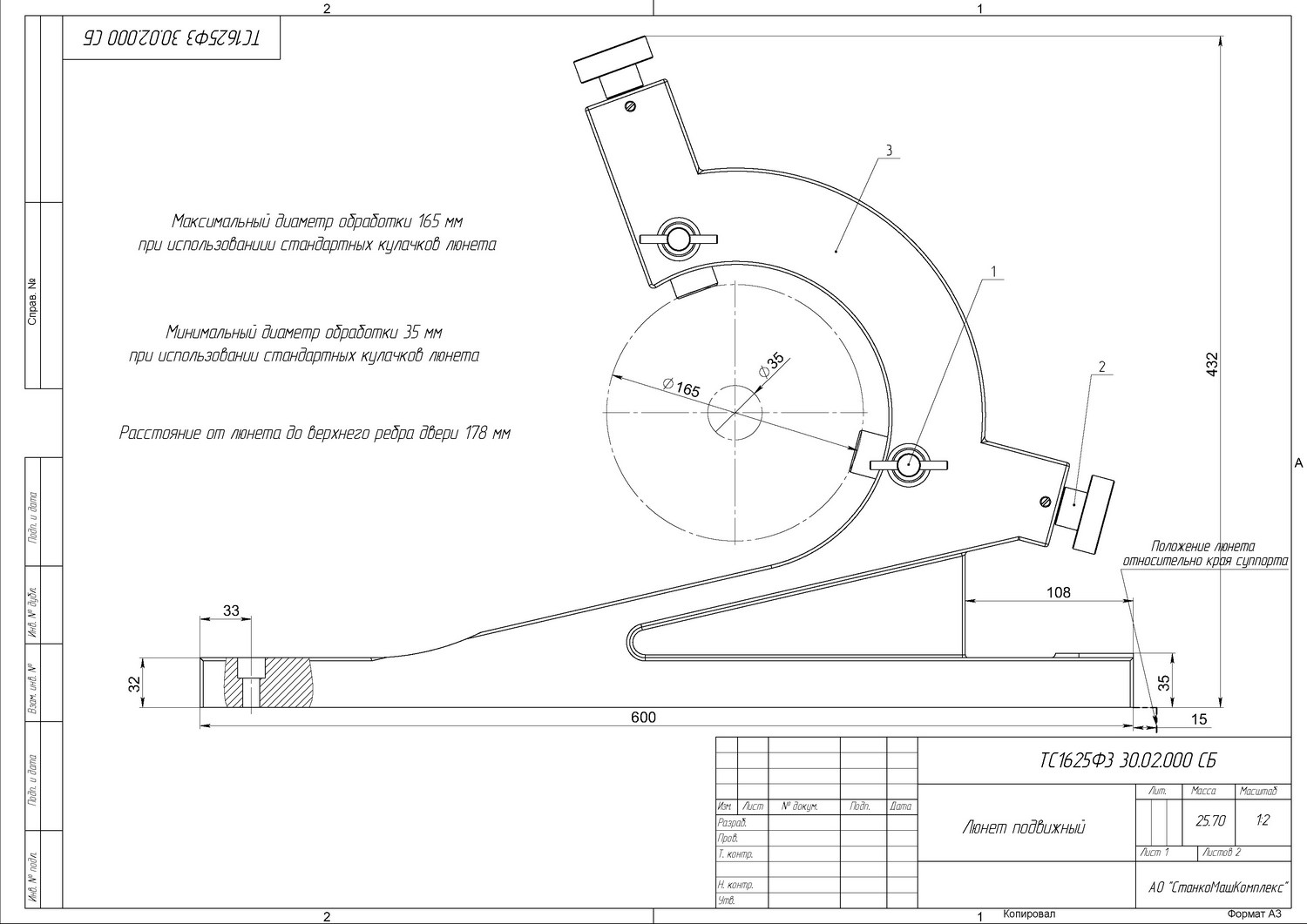

Конструктивно делятся на 2 типа: неподвижный (устанавливается на станину) и подвижный (устанавливается на суппорт).Преимущественно неподвижный люнет оснащен тремя несамоцентрирующимися кулачками, в которых фиксируется заготовка. И предназначен для черновой обработки вала. Токарный подвижный люнет применяется в тех случаях, когда требуется сделать чистовую обработку, наточить резьбу на длинной детали и так далее.

В зависимости от типа и размера станка мы готовы предложить неподвижные люнеты диаметром 20-300 мм и подвижные — диаметром 30-140 мм. В люнет могут устанавливаться сменные наконечники — из бронзы (стандартная поставка — обеспечивает максимальную жесткость), роликовые и чугунные. На часть станков установка люнета невозможна технически.

Габаритные возможности люнетов ТС1625Ф3

Системы измерения инструмента

Современные токарные станки с ЧПУ и токарные обрабатывающие центры выпускаются с учетом принципа минимизации времени простоя. Этапы наладки инструмента и контроля готовой детали остаются наиболее длительными и трудоемкими. Применение измерительной системы с контактным датчиком позволяет решить сразу несколько задач:

• Настройка инструмента на технологическую операцию: измерение и автоматическое внесение поправок длины и диаметра инструмента;

• Выявление неисправного и/или изношенного инструмента;

Данная опция позволяет значительно снизить не только время простоя станка, но и процент брака. А также реализовать работу станка практически без участия оператора.

Тверской станкостроительный завод успешно сотрудничает с такими мировыми лидерами как Renishaw, Hexagon и BLUM.

Кабинетная защита и освещение рабочей зоны

У рабочей зоны преимущественно важно удобство.

Разработанная нами кабинетная защита предусматривает широкую дверь (или 2), что обеспечивает удобную загрузку/выгрузку деталей, защиту от стружки, масляного тумана и возможного вылета детали. При этом она достаточно компактная, что не увеличивает габариты станка в целом и не мешает его транспортировке. На моделях ТС1625Ф3 и ТС1720Ф3(Ф4) во время обработки дверь фиксируют концевые выключатели безопасности, в остальное время дверь легко двигается. Удаление стружки на станках ТС16А16Ф3, ТС16К20Ф3, ТС1625Ф3, ТС1640Ф3 осуществляется сзади. На станках ТС1720Ф3 и ТС1720Ф4 и при установке опции стружкосборник на ТС1625Ф3 — вывод стружки осуществляется через нишу в станине и тумбе вправо, в специальную тележку.

Хорошее освещение рабочей зоны современными светодиодными влагозащищенными лампами позволяет обеспечить безопасность работы, точность измерения готовых деталей и облегчает наблюдение за процессом обработки через смотровые ниши в двери.

Система импульсной смазки

Производит автоматизированную смазку направляющих и ШВП через заданный интервал. Увеличивает срок службы подвижных узлов станка, уменьшает трение.

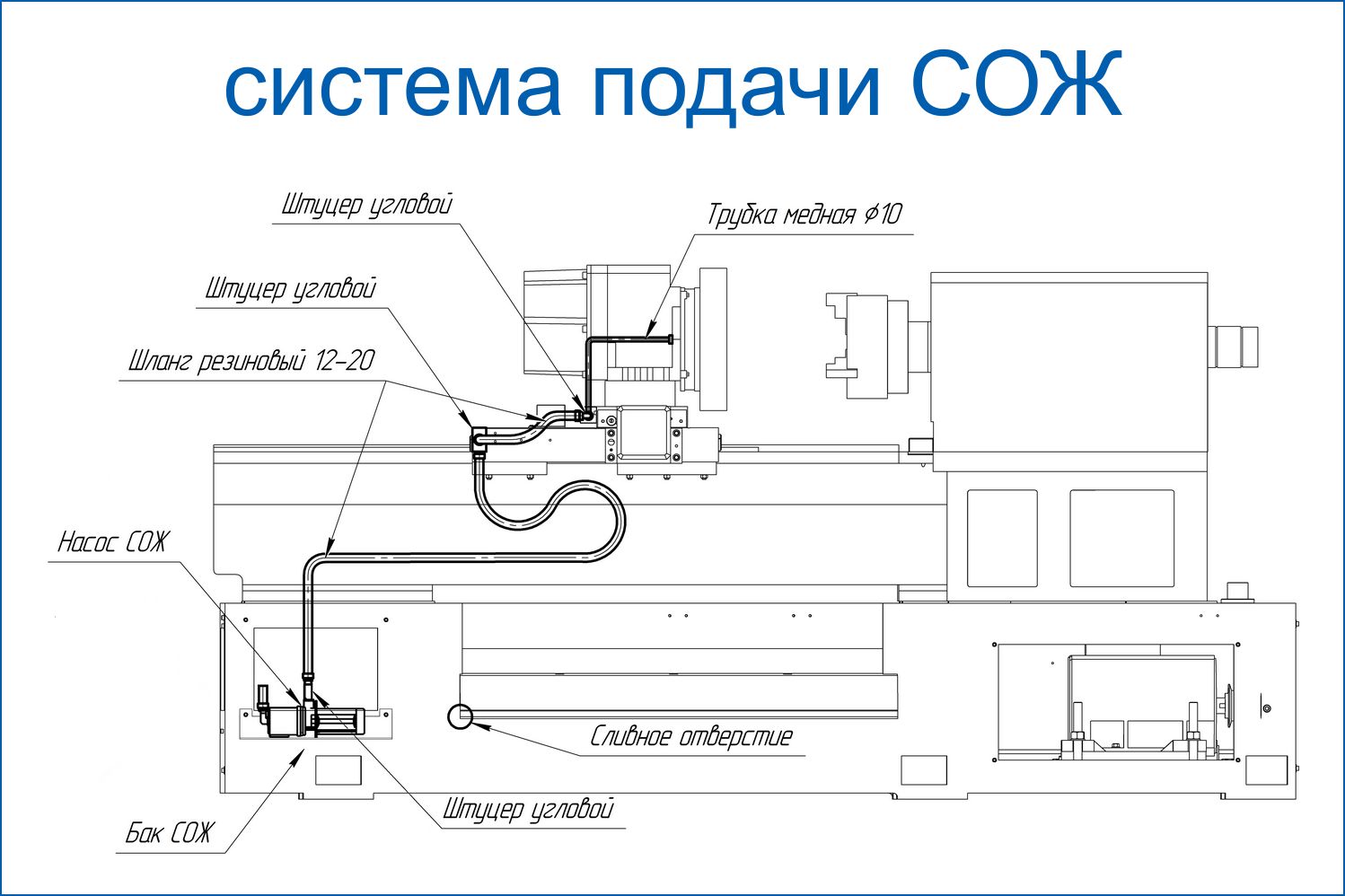

Система подачи СОЖ

Осуществляет подача СОЖ в зону резания. Включается/выключается данная функция М кодом или кнопкой на пульте оператора. Каждая позиция револьверной головки имеет возможность настройки направления подачи струи, с фиксацией заданного положения. В зависимости от типа блока и диска РГ осуществляется осевая или радиальная подача струи СОЖ. СОЖ самотеком возвращается в бак СОЖ, проходя предварительную очистку от мелкой стружки.

Дополнительно, для очистки СОЖ от масла можно установить систему очистки — скиммер. Данная система будет удалять масляную пленку из эмульсии, увеличивая срок ее жизни и сохраняя параметры биостабильности. В процессе циркуляции состав СОЖ значительно меняется, повышается содержание масел, увеличивается загрязнение металлическими частицами и примесями. Прежде всего, сепаратор отделяет и удаляет из СОЖ избытки масел. Они являются прекрасной почвой для размножения бактерий, которые, в конечном счете, делают непригодным к применению весь обьем смазочно-охлаждающей жидкости. Также сепаратор удаляет мелкие частицы из смазочно-охлаждающей жидкости до того, как они смогут попасть в контур рециркуляции, продлевая тем самым жизнь режущему инструменту.

Система вытяжки масляного тумана

Наиболее часто в качестве СОЖ применяют нефтяные минеральные или синтетические масла и их эмульсии. В процессе работы они образуют масляный туман конденсационного происхождения. Накапливаясь в объеме рабочего пространства станка, масляные туманы выходят за пределы оборудования и осаждаются на всех прилегающих поверхностях. Существенно ухудшают условия труда, вызывая иногда профессиональные заболевания. Осадки масла на полу, станках и инструментах способствуют повышению травматизма, осложняют уборку помещений, загрязняют источники света. Система вытяжки масляного тумана предназначена для удаления из зоны резанья тумана из масла и паров СОЖ. Позволяет обеспечить быструю замену заготовки, улучшить видимость процесса обработки, уменьшить вредное воздействие на оператора, снизить потери СОЖ. Устанавливается на крышу. Имеет 2 режима работы — циркуляция внутри станка и выдача в цеховую магистраль пароотведения.

Оснастка к токарным станкам с ЧПУ

Режущий инструмент

Режущий инструмент от ведущих поставщиков

Пожалуй это весьма полный список наиболее распространенных и предлагаемых компонентов комплектации токарных станков с ЧПУ. Разобравшись с ним, вы практически выбрали конфигурацию своего станка. Остается сделать последний, порой самый ответственный шаг – выбрать поставщика. На сегодняшний день большинству покупателей нужны гибкий подход, оптимальное ценовое предложение и гарантии. Этим требованиям всегда удовлетворят станкостроительные предприятия с положительной историей либо их крупные дистрибьюторы.

Любая покупка должна быть удобной покупателю. Непосредственный производитель всегда может предложить гибкую ценовую политику, подразумевающую скидки как за покупку нескольких единиц оборудования, так и за многолетнее партнерство; станки из наличия или оптимальные сроки изготовления; подходящие условия доставки и технические консультации на этапе подбора.

Делая большие капиталовложения, каждый должен убедиться в добросовестности продавца. Надежному производителю нечего скрывать — история предприятия, отчеты о реализованных ранее проектах и отзывы должны быть в свободном доступе, что позволяет сформировать представления о поставщике. Но убедится во всем всегда лучше лично: лучше посетить предприятие и познакомится с производством или посетить шоу-рум. Также, если есть возможность, можно посмотреть в работе раннее купленное оборудование и оценить его в деле.

По мере усложнения оборудования набирает значение и техническое сопровождение. В приоритете компании, предоставляющие своевременное обеспечение пуско-наладочных работ на территории заказчика, независимо от региона его нахождения, оперативное качественное гарантийное и постгарантийное сервисное обслуживание и ремонт. Особое внимание стоит уделить обучению персонала на местах. Грамотный базовый курс должен включать демонстрацию режимов работы, обучению работы с органами управления и управляющей программой, обучение первичной диагностике и алгоритмам выхода из аварийных ситуаций. Техническое сопровождение, обучение, пуско-наладочные работы, гарантийное и постгарантийное обслуживание имеет важное значение для эффективной, безаварийной и удобной эксплуатации станка.

Приглашаем посетить наше предприятие и познакомиться с модельным рядом изготавливаемых нам станков лично.

- Дополнительные статьи:

- Русский токарный станок. Новый российский токарный станок с ЧПУ

- Токарный станок с ЧПУ и револьверной головкой серии ТС1625Ф3 (Россия)

- Виды работ на токарных станках с ЧПУ

- Краткая информация о токарном станке с ЧПУ

- Основные узлы токарного обрабатывающего центра

- Виды токарных станков

- Токарно-револьверные станки

- Комплектация токарных станков с ЧПУ, роскошь или производственная необходимость

- Выбор токарного фрезерного центра

- Жесткость и вибрации при токарной обработке

- Токарный станок с ЧПУ модели ТС1625Ф3

- Планшайба для токарного станка

- Расчет узлов токарного станка

- Проверка токарного станка и заготовок на точность

- Токарная обработка валов

- Пример программы для изготовления детали «болт М16» на токарном станке

- Пример программы для изготовления детали на токарном обрабатывающем центре с приводным инструментом

- Токарные патроны для станков

- Резьба на токарном станке

- Системы смазывания токарных станков

- Токарные станки высокой точности обработки

- Насосы для токарных станков — виды, особенности

- Оправки для токарных станков

Дата внесения последних изменений 16.06.2020

Получить консультацию

по инструменту, методам обработки, режимам или подобрать необходимое оборудование можно связавшись с нашими менеджерами или отделом САПР

Также Вы можете подобрать и приобрести режущий инструмент и оснастку к станку, производства Тайваня, Израиля

Источник https://www.axissteel.ru/gibkie-moduli/

Источник https://vektorus.ru/blog/normirovanie-rabot-po-obsluzhivaniju-stankov-s-chpu.html

Источник https://stankomach.com/o-kompanii/articles/kak-vybrat-tokarnyj-stanok.html