Содержание

Станкостроение

Мы занимаемся проектированием и изготовлением нестандартного оборудования любой сложности для различных отраслей промышленности. Изготавливаем оборудование согласно требований заказчика под каждую конкретную деталь.

ТРАНСФЕРНОЕ ОБОРУДОВАНИЕ

Основная линейка продукции включает в себя трансферные станки серии BTM Classic для массового производства деталей, а также гибкие обрабатывающие переналаживаемые центры серии BTM FL c 3-осевыми модулями для производства средних и малых партий продукции.

Трансферные станки BTM используются для механической обработки заготовок из стали и цветных металлов (бронзы, латуни и др.)

Универсальность

Трансферный станок идеально подходит для производства деталей, требующих многооперационную обработку с нескольких сторон заготовки.

Производство не требующее контроля

По требованию заказчика загрузка и выгрузка деталей может быть полностью или частично автоматизирована.

Быстрая окупаемость

Подходит для налаживания выпуска средних и больших серий деталей. Высокая производительность и низкая себестоимость готовой продукции, достаточно быстро, приводит к полной окупаемости станка.

Точность

Наши станки являются высокоточным (порядка 0,01 мм) оборудованием для обработки деталей, требующих несколько операций и высокоточных обработок одновременно по нескольким осям.

Гибкость

Станки BTM, в зависимости от вида обрабатываемых деталей, могут оборудоваться следующим образом:

- количество обрабатывающих модулей (max)

- количество позиций барабана (max) — 8 (для вертикальной компоновки)/24 (для горизонтальной компоновки)

- количество осей обработки – до 3 (одного модуля);

- защитное ограждение с функцией контроля доступа

Выгоды от внедрения наших станков

- Максимальная производительность при минимальных вложениях

- Широкие возможности обработки

- Значительная выгода за счет автоматизации производства

- Снижение производственных расходов

- Высокий уровень безопасности и надежность

- Освобождение производственных площадей за счет сокращения единиц оборудования

Опционально на станок устанавливается:

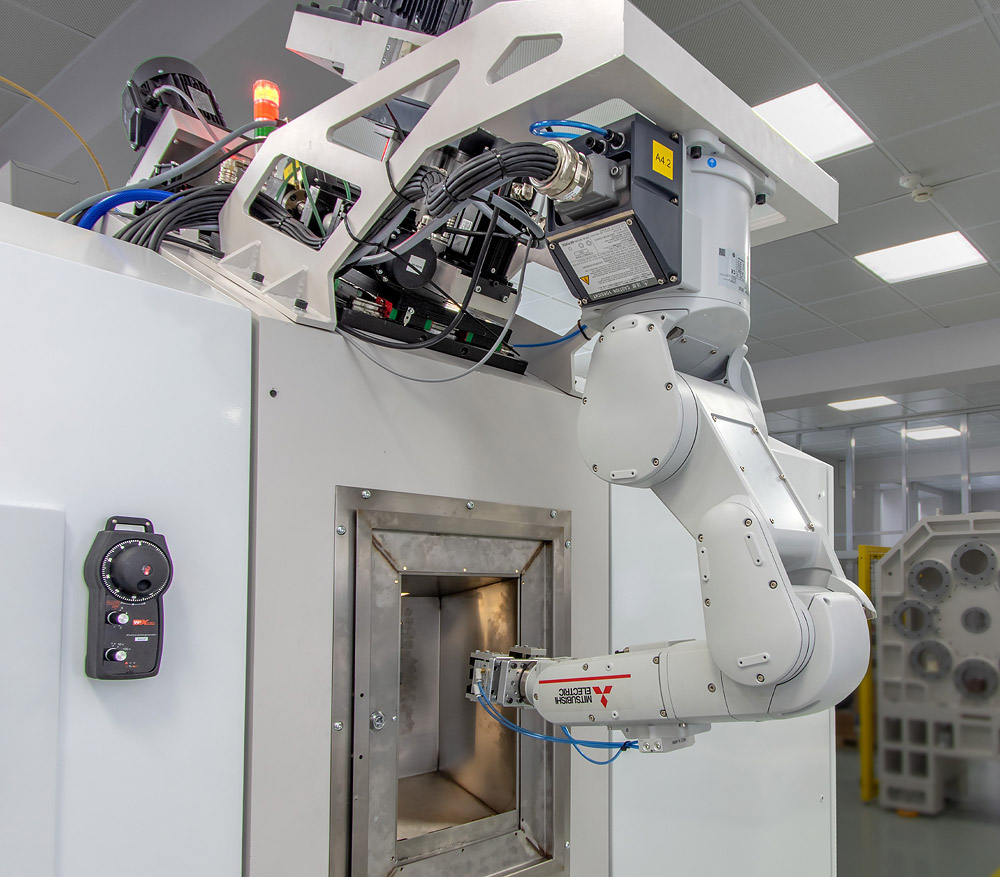

- Робот-манипулятор Mitsubishi/ линейный робот-манипулятор для загрузки/выгрузки деталей;

- система технического зрения;

- система определения поломки инструмента.

Участок сборки трансферных станков

Производственные мощности ООО ПКФ «БЕТАР» позволяют одновременно собирать до 5 трансферных станков. Механообработка всех деталей для трансферных станков ведется внутри фирмы.

BTM 5 Classic

- вертикальный 6-позиционный поворотный стол;

- 4 одноосевых модуля и 1 двухосевой модуль (с U-осью для расточной системы);

- позиционирование заготовок с помощью вибробункера;

- загрузка заготовок 6-осевым роботом KUKA;

- конвейер стружечный;

- система подачи СОЖ;

- автоматическая смазка всех узлов трения.

Трансферный станок серии BTM 6FL

Данный станок состоит из 6 трехосевых модулей, дающих возможность обрабатывать 9 типоразмеров деталей. Переналадка на следующий типоразмер детали осуществляется за 4 ч.

- вертикальный 6-позиционный поворотный стол;

- 6 трехосевых полноценных ЧПУ-модуля;

- обработка 9 типоразмеров деталей;

- система определения поломки сверла;

- позиционирование заготовок с помощью вибробункера;

- загрузка заготовок 6-осевым роботом Mitsubishi;

- конвейер для наполнения деталей в вибробункер;

- конвейер для переноса готовых деталей;

- управление станком с помощью ЧПУ-системы Mitsubishi;

- конвейер стружечный;

- система подачи СОЖ;

- автоматическая смазка всех узлов трения.

BTM 11 Classic

- вертикальный 8-позиционный поворотный стол;

- позиционирование заготовок с помощью вибробункера;

- загрузка заготовок 6-осевым роботом Mitsubishi Electric;

- 5 одноосевых модулей (сверление, фрезерование), 3 двухосевых резъбонарезных модуля и 3 двухосевых расточных модуля (с U-осью для расточной системы);

- конвейер стружечный;

- система подачи СОЖ;

- автоматическая смазка всех узлов трения.

Опции трансферного станка: автоматизация загрузки/выгрузки, а также специализированный режущий инструмент

По желанию заказчика нами оказывается весь комплекс услуг по производству деталей в условиях средне- и крупносерийного производства, а именно технология изготовления, подборка, проектирование и изготовление специализированного режущего инструмента, решение по автоматизации производства, изготовление самого трансферного станка, а также обучение персонала фирмы-заказчика работе на станке и комплексе в целом.

Окончательный этап сборки трансферного станка серии BTM Classic

Станки серии Classic относятся к традиционным трансферным станкам. Зачастую предназначены для одного типа детали и являются непереналаживаемыми. По желанию заказчика имеется возможность переналаживать станок на похожие по конструктивному принципу детали.

Гарантия и сервисное обслуживание

Гарантийный срок устанавливается на 12 месяцев со дня ввода в эксплуатацию, но не более 18 месяцев со дня получения его потребителем.

В течение гарантийного срока мы бесплатно производим ремонт станка при соблюдении условий транспортирования, хранения, монтажа и эксплуатации, изложенных в «Руководстве по эксплуатации» и «Инструкции по монтажу, пуску и регулированию изделия».

Для составления претензии необходимо наличие акта ввода в эксплуатацию.

Заказать оборудование

Свяжитесь с нами или заполните форму ниже, что значительно ускорит процесс проработки задания

НАШИ ПРЕИМУЩЕСТВА

- Парк высокотехнологичного оборудования мировых лидеров машиностроительной отрасли (DMG, Vollmer, Ferrari и др.)

- Сокращение затрат, связанных с покупкой аналогичного оборудования у сторонних производителей

- Удобное расположение (для тех, кто давно ищет поставщиков качественного оборудования в пределах РФ)

- Проектирование производится в современных CAD-системах Компас 3D и Siemens Solid Edge

- Быстрая доставка (по РФ)

- Сервисное обслуживание на выгодных условиях

- Подготовка КП от 2-х дней

СБОРОЧНЫЕ И АВТОМАТИЧЕСКИЕ ЛИНИИ

Мы проектируем и изготавливаем сборочные и автоматические линии под каждую конкретную задачу.

Автоматическая линия по запрессовке отрывной гайки

Данная установка состоит из двух вибробункеров, двух дополнительных бункеров для увеличения объема загрузки деталей, двух линейных питателей, трех исполнительных механизмов, перемещающих заготовки, одного пневмозапрессовщика, а также поворотного стола. Установка в автоматическом режиме обеспечивает сборку изделия «отрывная гайка». Сборка состоит из ориентирования заготовок с помощью вибробункеров и линейных питателей, перемещение их на поворотный стол, где происходит укладка гайки в корпус и окончательная вальцовка металла корпуса на гайку, что обеспечивает фиксацию гайки внутри корпуса.

Участок фрезерного ЧПУ-оборудования

Современный парк оборудования от ведущих производителей

Автоматическая линия сборки интегратора счетчика воды

Линия сборки позволяет собирать узел интегратора (барабанчики с цифрами, показывающие показания на счетчике воды), состоящий из 19 деталей.

РОБОТЫ-МАНИПУЛЯТОРЫ

Изготавливаются по техническим требованиям и условиям заказчика.

В зависимости от технических условий, роботы могут оснащаться полностью пневматическими приводами или группой сервоприводов. Роботы-манипулятры полностью разрабатываются на производственной площадке БЕТАР с использованием собственных мощностей.

Основная область применения — литье пластмасс под давлением в части загрузки и выгрузки деталей из пространства пресс-формы термопластавтомата.

Кроме индустрии литья пластмасс под давлением промышленные роботы производства «БЕТАР» могут использоваться для различных видов металлообработки (плазменная и лазерная резка, сверление, фрезерование). Загрузка деталей/заготовок, при серийном производстве, с помощью промышленных роботов, позволяет исключить человеческий фактор и повысить производительность.

Роботы широко применяются на таких производственных операциях как сборка, упаковка и паллетирование. Робот БЕТАР совместим со всеми моделями ТПА, поддерживающими стандарт EUROMAP 67.

Преимущества производства БЕТАР

- сервисное обслуживание – время, цена, качество

- существенная разница в конечной стоимости оборудования по сравнению с зарубежными аналогами

- отсутствие процедур таможенного оформления

- доставка по РФ в течение недели

- полный цикл производства роботов от разработки проекта до приемочных испытаний

Эффект от внедрения

- снижение длительности производственного цикла

- повышение общей производительности труда

- улучшение условий труда персонала

- снижение брака за счет точного извлечения/укладки деталей с высокой повторяемостью

- исключение механических повреждений

Робот-манипулятор, обеспечивающий загрузку заготовок (и снятие готовых деталей) в трансферный станок.

Данная схема автоматизации является опцией. Для каждой конкретной детали может использоваться различный тип автоматической загрузки/выгрузки.

Трехосевой робот для термопластавтомата (ТПА)

Трехосевой робот для термопластавтомата позволяет автоматизировать процесс съема литников или готовых деталей с пресс-формы. Габариты робота зависят от конкретного ТПА, а также типа снимаемой детали, поскольку в зависимости от типа детали изготавливаются устройства захвата.

Станок горячего тиснения

Станок СГТ предназначен для точного нанесения на пластмассовую поверхность изделия графического изображения (цифр) методом горячего тиснения.

Характеристики:

Время нанесения тиснения на одну деталь — от 1,8 до 2 сек.

Съем и подача деталей – автоматическая

Давление печатной формы – регулируемое

Средний срок службы – 10 лет

Станкостроительный завод как основа станковой промышленности

Станкостроительная промышленность — это одна из фондообразующих отраслей машиностроения, которая обеспечивает любое производственное предприятие машинами и оборудованием, а конечного потребителя — необходимыми предметами потребления.

Станкостроение включает в себя производство:

- металлорежущих станков;

- кузнечно-прессового оборудования;

- деревообрабатывающего оборудования;

- металлообрабатывающего инструмента.

Развитие станкостроения в стране позволит провести модернизацию производства во всех отраслях промышленности, а это, в свою очередь, обеспечит увеличение производительности труда, конкурентоспособность готовой продукции, экономию как материальных, так и трудовых затрат.

История станкостроения

Можно с уверенностью сказать, что все прототипы современных станков появились в период с 14 по 17 век. Так, в 1677 году в Туле была изготовлена сверлильная установка с конным приводом для рассверливания у пушки стволов. Русский токарь А. Нартов в начале 17 века создал не один токарный станок, экспонаты которых хранятся в музеях России и Франции. В 1714 году М. Сидоровым был изготовлен первый многопозиционный станок для сверления двадцати четырёх ружейных стволов одновременно.

В конце 18 века как отрасль промышленности в Англии появилось станкостроение. Её родоначальником считается кузнец Г. Модсли. Он открыл своё дело и на промышленной основе приступил к производству токарно-винторезных, сверлильных, долбёжных, расточных, фрезерных и других станков.

Первым станкостроительным заводом в России, построенным в 1790 году, был завод Берда. Находился он в Санкт-Петербурге. Но уже к 1913 году таких заводов было три.

В 1933 году приказом Наркомтяжпрома о развёртывании станкостроения положено образование станкостроительной промышленности как отрасли в Советском Союзе. СССР стал лидером мировой станкостроительной индустрии не только по количеству реализованных станков, но и по технологическому уровню. Всё изменилось после распада Союза, все связи между предприятиями, оказавшимися теперь в разных странах, были разрушены.

Мировые тенденции

Последние двадцать лет ознаменовались мировым увеличением потребления станков в 3 раза, а производство достигло отметки в сто миллиардов долларов. В мире наибольшую долю в производстве станов занимает Азия, на втором месте Европа, на третьем Северная и Южная Америка.

Лидером станкостроительной промышленности является Китай, который в 2014 году потеснил с лидерских позиций Японию и Германию. В Китае сосредоточены производственные мощности производителей автоматики, гидравлики и числового программного управления.

Совместный бизнес с проведением скоординированной политики ведут компании Германии и Японии. Они обмениваются маркетинговыми и инженерными ресурсами, организуют совместные выставки, под одним брендом осуществляют производство станков.

В мире нет стран, которые можно назвать чистыми экспортёрами или импортёрами станков. Какую-то часть продукции страна производитель потребляет сама, другую экспортирует. В Германии, Италии, Японии производство станков занимает больший удельный вес, чем потребление. Лидерство по поставкам занимает Китай, на втором месте Германия, следом идут Италия, США.

Возрождение отрасли

Правительством Российской федерации принимаются реальные программы для поддержки отечественной инструментальной промышленности и станкостроения. Выделяется финансирование из бюджета, привлекаются частные средства на научно-исследовательские и опытно-конструкторские разработки по созданию новых моделей и видов станков. Обновляется станочный парк на предприятиях оборонно-промышленного комплекса за счёт выделения средств по программе перевооружения армии.

Роль интегратора предприятий станкостроительной промышленности призван выполнить созданный в 2013 году государственный холдинг «Станкопром». Он объединил государственные активы этой отрасли с целью создания крупнейшего российского разработчика и производителя станков. Задачей холдинга является замена импортных моделей на отечественную продукцию.

Положительным результатом для отрасли является активизация частных капиталовложений. Так, в 2014 году в городе Азове Ростовской области был с нуля построен и открыт станкостроительный завод. Проект совместно с чешским производителем «КОВОСВИТ» реализован российским обществом с ограниченной ответственностью «Группа МТЕ».

Увеличение финансирования не даст возможности РФ в краткосрочной перспективе добиться прорыва в этой области как из-за кризиса отрасли в 1990 и 2000 годах, так и из-за политики санкций. Ведь на развитие станкостроения влияет партнёрство с зарубежными компаниями в части обмена и передачи передовых технологий.

Российские предприятия станкостроения

В России насчитывается около ста предприятий, которые можно отнести к станкостроительной отрасли. К ним относятся:

- 46 предприятий, которые выпускают металлорежущие станки;

- 25 заводов, которые изготавливают кузнечно-прессованное оборудование;

- 29 производителей слесарно-монтажного, режущего, измерительного оборудования;

- 7 институтов, занимающихся научно-исследовательскими разработками;

- 45 конструкторских бюро, занимающихся конструированием станков и их составных частей.

К лидерам станкостроительной отрасли можно отнести:

- Ивановский завод тяжёлого машиностроения;

- Читинский станкостроительный завод;

- компанию «Киров-Станкомаш».

ОАО «Ивановский завод тяжёлого станкостроения» — это один из крупнейших станкостроительных заводов, где производится высокотехнологичное и наукоёмкое оборудование. Он специализируется на выпуске горизонтально-расточных станков, тяжёлых и уникальных станков, шпиндельных устройств и инструментов, обрабатывающих центров. Оказывает услуги по механической обработке деталей. Может изготавливать станки по индивидуальным чертежам заказчиков, а также предоставляет покупателям послепродажное обслуживание.

ОАО «Читинский станкостроительный завод» — это единственное предприятие в России, которое производит магнитно-технологическую оснастку на постоянных магнитах. Кроме этого заводом выпускаются различные металлорежущие станки, такие как резьбонарезные полуавтоматы, вертикально-сверлильные настольные, горизонтально-фрезерные консольные универсальные с поворотным столом. Заказчиками являются машиностроительные предприятия России и страны ближнего зарубежья.

ООО «Киров-Станкомаш» предлагает зубообрабатывающее, горизонтально-расточное, фрезерное и токарно-карусельное оборудование предприятиям России, Республики Беларусь и Украины, работающим в сфере электроэнергетики, машиностроения, судостроения и других отраслях. Компания широко использует инновационные технологии. Новым и успешным направлением их деятельности является инжиниринг и сервис.

Лауреатом Всероссийского конкурса «100 лучших товаров России» в 2017 году стало общество с ограниченной ответственностью НПО «Станкостроение» за разработанный сверлильно-фрезерно-расточный станок с ЧПУ. Это знаковый продукт российского станкостроения, обладающий уникальными элементами конструкции и техническими характеристиками. Станок с ЧПУ модели СТЦ 50 многофункциональный и предназначен для различных видов обработки.

Развитие новых производств

В период с 2011 года по 2017 год в России было запущено ряд новых производств в станкостроительной промышленности:

- На ФГУП «Приборостроительный завод» в Трёхгорном открылся цех по производству токарных, фрезерных и других станков. Такие станки востребованы в машиностроении, их характеристики не уступают зарубежным моделям. Цена станков значительно ниже в сравнении с их зарубежными аналогами.

- Открытие модернизированного цеха по производству станков с ЧПУ произошло на открытом акционерном предприятии «Производственный комплекс «Ахтуба».

- Город Курган ознаменовался открытием станкостроительного завода по производству нефтепромыслового оборудования и инструментов.

- Первый и единственный цех по производству режущего инструмента был открыт на ОАО «Воткинский завод».

- Японская компания Takisawa передала права на сборку, продажу, проведение пусконаладочных работ и обслуживание токарных станков с ЧПУ Ковровскому электромеханическому заводу.

- Сборку первых станков с ЧПУ немецко-японского концерна начал ООО «Ульяновский станкостроительный завод».

И это не весь перечень предприятий станкостроительной промышленности, которые начали новое производство станков или с нуля открыли станкостроительные заводы. Если сегодняшние тенденции в станкостроительной отрасли будут сохранены, в том числе финансовая поддержка государства, российское станкостроение сможет увеличить объёмы производства и повысить свою конкурентоспособность.

Источник http://betar.ru/catalog/machine-tool_construction/

Источник https://tokar.guru/stanki-i-oborudovanie/stankostroitelnyy-zavod-kak-osnova-stankovoy-promyshlennosti.html

Источник