Содержание

ГОСТ Р 52720-2007

Цели и принципы стандартизации в Российской Федерации установлены Федеральным законом от 27 декабря 2002 г. N 184-ФЗ «О техническом регулировании», а правила применения национальных стандартов Российской Федерации — ГОСТ Р 1.0-2004 «Стандартизация в Российской Федерации. Основные положения»

Сведения о стандарте

1 РАЗРАБОТАН Закрытым акционерным обществом «Научно-производственная фирма «Центральное конструкторское бюро арматуростроения» (ЗАО «НПФ «ЦКБА») и Научно-промышленной ассоциацией арматуростроения (НПАА)

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 259 «Промышленная трубопроводная арматура и сильфоны»

3 ПРИНЯТ И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 11 апреля 2007 г. N 61-ст

4 ВВЕДЕН ВПЕРВЫЕ

Информация об изменениях к настоящему стандарту публикуется в ежегодно издаваемом информационном указателе «Национальные стандарты», а текст изменений и поправок — в ежемесячно издаваемых информационных указателях «Национальные стандарты». В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячно издаваемом информационном указателе «Национальные стандарты». Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования — на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет

Установленные в стандарте термины расположены в систематизированном порядке, отражающем систему понятий в области арматуростроения.

Для каждого понятия установлен один стандартизованный термин. Некоторые термины сопровождены краткими формами и/или аббревиатурой, которые следует применять в случаях, исключающих возможность их различного толкования. Применение терминов-синонимов, обозначенных «Нрк», не рекомендуется. Недопустимые к применению термины-синонимы приведены в стандарте в качестве справочных и обозначены «Ндп».

В стандарте приведен алфавитный указатель содержащихся в нем стандартизуемых терминов на русском языке, их краткие формы, недопустимые и нерекомендуемые термины-синонимы.

Стандартизованные термины набраны полужирным шрифтом, их краткие формы — светлым, а нерекомендуемые и недопустимые синонимы — курсивом.

В разделе «Разновидности арматуры» приведены наиболее распространенные термины. По умолчанию слова «запорный», «запорная» в сочетании с типом арматуры не применяют.

Для терминов, обозначающих основные параметры и технические характеристики, приведены принятые условные обозначения этих параметров и характеристик.

1 Область применения

Настоящий стандарт распространяется на трубопроводную арматуру (далее — арматура) и устанавливает для нее термины и определения понятий.

Термины, определенные настоящим стандартом, применяют во всех видах документации (стандартах, технической или договорной документации, литературе и т.д.) в сфере производства и применения арматуры.

2 Основные понятия

2.1 трубопроводная арматура (арматура): Техническое устройство, устанавливаемое на трубопроводах и емкостях, предназначенное для управления (перекрытия, регулирования, распределения, смешивания, фазоразделения) потоком рабочей среды (жидких, газообразных, газожидкостных, порошкообразных, суспензий и т.п.) путем изменения площади проходного сечения.

2.2 арматура общепромышленного назначения (промышленная арматура; Нрк. арматура общего назначения): Арматура, имеющая многоотраслевое применение, к которой не предъявляют какие-либо специальные требования конкретного заказчика.

2.3 арматура специального назначения (специальная арматура): Арматура, которую разрабатывают и изготовляют с учетом специальных требований заказчика применительно к конкретным условиям эксплуатации.

2.4 вакуумная арматура: Арматура, обеспечивающая выполнение своих функций при рабочих давлениях менее 0,1 МПа (1,0 кгс/см 2 ) (абсолютное).

2.5 фонтанная арматура: Комплект арматуры, предназначенный для оборудования устья нефтяных и газовых скважин с целью их герметизации, контроля и регулирования режима эксплуатации.

2.6 автоматически действующая арматура: Арматура, срабатывание которой происходит без участия человека.

2.7 вид арматуры: Классификационная единица, характеризующая функциональное назначение арматуры.

Примеры — запорная арматура, регулирующая арматура, предохранительная арматура и т.д.

2.8 тип арматуры: Классификационная единица, характеризующаяся направлением перемещения запирающего или регулирующего элемента относительно потока рабочей среды и определяющая основные конструктивные особенности арматуры.

Примеры — задвижка, кран, клапан.

2.9 таблица фигур (т/ф): Условное обозначение, представляющее собой сочетание букв и цифр, определяющих вид и тип арматуры, конструктивное исполнение арматуры, материальное исполнение корпуса, вид и материал уплотнения в затворе, вид привода.

Пример — т/ф 31с986 нж (31 — задвижка; с — стальная; 9 — управление электроприводом; 86 — конкретное конструктивное исполнение; нж — наплавка в затворе — нержавеющая сталь).

2.10 характеристики технические: Информация, приводимая в технических документах на арматуру, содержащая сведения о номинальном диаметре, номинальном или рабочем давлении, температуре рабочей среды, параметрах окружающей среды, габаритных размерах, массе, показателях надежности и других показателях, характеризующих применяемость арматуры в конкретных эксплуатационных условиях.

2.11 арматура с дистанционно расположенным приводом (арматура под дистанционное управление): Арматура, которая управляется приводом (исполнительным механизмом), не установленным непосредственно на арматуре.

2.12 арматура прямого действия: Арматура, работающая от энергии рабочей среды без использования вспомогательных устройств (встроенного импульсного механизма либо вынесенной импульсной арматуры).

2.13 арматура непрямого действия: Арматура, работающая от энергии рабочей среды, с использованием вспомогательных устройств (встроенного импульсного механизма либо вынесенной импульсной арматуры).

2.14 исполнение арматуры: Вариант базовой конструкции арматуры, отличающийся отдельными техническими характеристиками: материалом корпусных деталей, присоединением к трубопроводу, приводом и др. при одинаковых значениях номинального диаметра и номинального (или рабочего) давления, о чем информация содержится в одном групповом или базовом конструкторском документе.

2.15 антистатическое исполнение: Исполнение арматуры, в котором конструкция обеспечивает непрерывную электропроводность между корпусом и подвижными деталями арматуры.

2.16 среда: Жидкость, газ, пульпа или их смеси, для управления которыми предназначена арматура, либо используемые для управления арматурой, либо окружающие ее.

2.17 рабочая среда: Среда, для управления которой предназначена арматура.

2.18 окружающая среда (Нрк. внешняя среда): Среда, внешняя по отношению к арматуре и определяющая ряд эксплуатационных требований к арматуре (например, герметичность), и параметры которой (температура, давление, химический состав, влажность и др.) учитываются при установлении технических характеристик арматуры.

2.19 командная среда: Среда, передающая команду (сигнал) от системы автоматического регулирования к позиционеру или другому виду реле.

2.20 управляющая среда: Среда, создающая силовое воздействие привода или исполнительного механизма для перемещения запирающего или регулирующего элемента в требуемое положение.

2.21 испытательная среда: Среда, используемая для контроля арматуры.

2.22 пробное вещество: Испытательная среда для контроля герметичности в затворе.

2.23 цикл: Перемещение запирающего элемента из исходного положения «открыто» («закрыто») в противоположное и обратно, связанное с выполнением основной функции данного вида арматуры.

2.24 наработка арматуры: Объем и/или продолжительность работы арматуры.

Примечание — Наработка арматуры может быть величиной, выраженной в циклах и/или в часах, а для арматуры транспортных средств — также в километрах пробега.

2.25 срок службы: Календарная продолжительность эксплуатации арматуры от ее начала или возобновления после ремонта до наступления предельного состояния.

2.26 ресурс: Суммарная наработка арматуры от начала эксплуатации или ее возобновления после ремонта до наступления предельного состояния.

2.27 коэффициент оперативной готовности: Вероятность того, что арматура окажется в работоспособном состоянии в произвольный момент времени, кроме планируемых периодов, в течение которых применение арматуры по назначению не предусматривается, и, начиная с этого момента, будет работать безотказно в течение заданного интервала времени.

2.28 предельное состояние: Состояние арматуры, при котором ее дальнейшая эксплуатация недопустима или нецелесообразна, либо восстановление ее работоспособного состояния невозможно или нецелесообразно.

2.29 авария: Разрушение сооружений и/или технических устройств, применяемых на опасном производственном объекте, неконтролируемые взрывы и/или выбросы опасных веществ.

2.30 опасный производственный объект: Предприятия или их цехи, участки, площадки, а также иные производственные объекты, на которых получают, используют, перерабатывают, образуют, хранят, транспортируют, уничтожают опасные вещества (воспламеняющиеся, окисляющие, горючие, взрывчатые, токсичные, высокотоксичные вещества, представляющие опасность для окружающей природной среды) и используют оборудование, работающее под давлением более 0,07 МПа или при температуре нагрева воды более 115 °С [1].

3 Виды арматуры

3.1 запорная арматура: Арматура, предназначенная для перекрытия потока рабочей среды с определенной герметичностью.

3.2 предохранительная арматура: Арматура, предназначенная для автоматической защиты оборудования и трубопроводов от недопустимого превышения давления посредством сброса избытка рабочей среды.

3.3 регулирующая арматура: Арматура, предназначенная для регулирования параметров рабочей среды посредством изменения расхода.

3.4 запорно-регулирующая арматура: Арматура, совмещающая функции запорной и регулирующей арматуры. Каталог запорно-регулирующей арматуры.

3.5 обратная арматура (Ндп. арматура обратного действия): Арматура, предназначенная для автоматического предотвращения обратного потока рабочей среды.

3.6 невозвратно-запорная арматура: Обратная арматура, в которой может быть осуществлено принудительное закрытие арматуры.

3.7 невозвратно-управляемая арматура: Обратная арматура, в которой может быть осуществлено принудительное открытие, закрытие или ограничение хода арматуры.

3.8 распределительно-смесительная арматура (Нрк. распределительная арматура; смесительная арматура): Арматура, предназначенная для распределения потока рабочей среды по определенным направлениям или для смешивания потоков.

3.9 спускная арматура (Нрк. дренажная арматура): Запорная арматура, предназначенная для сброса рабочей среды из емкостей (резервуаров), систем трубопроводов.

3.10 фазоразделительная арматура: Арматура, предназначенная для разделения рабочих сред, находящихся в различных фазовых состояниях.

3.11 конденсатоотводчик: Арматура, удаляющая конденсат и не пропускающая или ограниченно пропускающая перегретый пар.

3.12 защитная арматура (Нрк. отключающая арматура): Арматура, предназначенная для автоматической защиты оборудования и трубопроводов от недопустимых или непредусмотренных технологическим процессом изменений параметров или направления потока рабочей среды, а также для отключения потока.

3.13 редукционная арматура (Нрк. дроссельная арматура): Арматура, предназначенная для снижения (редуцирования) рабочего давления в системе за счет увеличения гидравлического сопротивления в проточной части.

3.14 контрольная арматура: Арматура, предназначенная для управления поступлением рабочей среды в контрольно-измерительную аппаратуру, приборы.

4 Типы арматуры

4.1 задвижка: Тип арматуры, у которой запирающий или регулирующий элемент перемещается перпендикулярно оси потока рабочей среды. Каталог задвижек.

4.2 клапан (Ндп. вентиль): Тип арматуры, у которой запирающий или регулирующий элемент перемещается параллельно оси потока рабочей среды. Каталог вентилей.

4.3 кран: Тип арматуры, у которой запирающий или регулирующий элемент, имеющий форму тела вращения или его части, поворачивается вокруг собственной оси, произвольно расположенной по отношению к направлению потока рабочей среды.

Примечание — Повороту запирающего или регулирующего элемента может предшествовать его возвратно-поступательное движение.

4.4 дисковый затвор (Нрк. заслонка; поворотный затвор; герметический клапан; гермоклапан): Тип арматуры, в котором запирающий или регулирующий элемент имеет форму диска, поворачивающегося вокруг оси, перпендикулярной или расположенной под углом к направлению потока рабочей среды. Каталог дисковых поворотных затворов.

5 Разновидности арматуры

5.1 криогенная арматура: Арматура, предназначенная для эксплуатации на трубопроводах, транспортирующих криогенные среды, в том числе на криогенных емкостях, цистернах и т.д.

5.2 проходная арматура (Нрк. прямоточная арматура): Арматура, присоединительные патрубки которой соосны или взаимно параллельны.

5.3 угловая арматура: Арматура, в которой оси входного патрубка и выходного патрубка расположены во взаимно перпендикулярных плоскостях.

5.4 полнопроходная арматура: Арматура, у которой площади сечений проточной части равны или больше площади отверстия входного патрубка.

5.5 неполнопроходная арматура (Нрк. зауженная арматура): Арматура, у которой площади сечений проточной части меньше площади отверстия входного патрубка.

5.6 отсечная арматура (Нрк. быстродействующая арматура): Запорная арматура с минимальным временем срабатывания, обусловленным требованиями технологического процесса.

5.7 арматура с электромагнитным приводом (Нрк. электромагнитная арматура): —

5.8 сальниковая арматура: Арматура, у которой герметизация штока, шпинделя или другого подвижного элемента относительно окружающей среды обеспечивается сальниковым уплотнением.

5.9 бессальниковая арматура: Арматура, у которой герметизация штока, шпинделя по отношению к окружающей среде обеспечивается без помощи сальникового уплотнения (сильфонами, мембранами или другими элементами конструкции).

5.10 сильфонная арматура: Арматура, у которой в качестве чувствительного элемента либо силового элемента, а также для герметизации подвижных деталей (штока, шпинделя) относительно окружающей среды используется сильфон.

5.11 мембранная арматура (Нрк. диафрагмовая арматура): Арматура, у которой в качестве чувствительного или запирающего элемента применена мембрана, которая может выполнять функции уплотнения корпусных деталей, подвижных элементов относительно окружающей среды, а также уплотнения в затворе.

5.12 бронированная арматура: Арматура, у которой неметаллические детали, работающие под давлением, заключены в металлическую оболочку.

5.13 арматура под приварку: Арматура, имеющая патрубки для приварки к трубопроводу или емкости.

5.14 муфтовая арматура: Арматура, имеющая присоединительные патрубки с внутренней резьбой.

5.15 фланцевая арматура: Арматура, имеющая фланцы для присоединения к трубопроводу или емкости.

5.16 бесфланцевая арматура: Арматура, присоединяемая к трубопроводу без помощи фланцев (приваркой, штуцерным, ниппельным или другими соединениями).

5.17 цапковая арматура: Арматура, имеющая присоединительные патрубки с наружной резьбой и буртиком.

5.18 штуцерная арматура: Арматура, имеющая присоединительные патрубки с наружной резьбой.

5.19 нормально-закрытая арматура (арматура НЗ): Арматура с приводом или с исполнительным механизмом, который при отсутствии или прекращении подачи энергии, создающей усилие перестановки запирающего или регулирующего элемента, автоматически обеспечивает переключение арматуры в положение «Закрыто».

5.20 нормально-открытая арматура (арматура НО): Арматура с приводом или исполнительным механизмом, который при отсутствии или прекращении подачи энергии, создающей усилие перестановки запирающего или регулирующего элемента, автоматически обеспечивает переключение арматуры в положение «Открыто».

5.21 клиновая задвижка: Задвижка, у которой уплотнительные поверхности затвора расположены под углом друг к другу и запирающий или регулирующий элемент выполнен в форме клина. Каталог клиновых задвижек.

5.22 параллельная задвижка: Задвижка, у которой уплотнительные поверхности элементов затвора взаимно параллельны.

5.23 задвижка с выдвижным шпинделем: Задвижка, при открытии которой шпиндель (шток) совершает поступательное или вращательно-поступательное движение, выдвигаясь относительно оси присоединительных патрубков на ход арматуры.

5.24 задвижка с невыдвижным шпинделем: Задвижка, при открытии которой шпиндель совершает вращательное или вращательно-поступательное движение, а резьбовая его часть постоянно находится во внутренней полости корпуса арматуры. Каталог задвижек с невыдвижным шпинделем.

5.25 шиберная задвижка: Параллельная задвижка, у которой запирающий элемент выполнен в форме шибера. Каталог шиберных задвижек.

5.26 шланговая задвижка (Ндп. шланговый затвор): Задвижка, у которой перекрытие или регулирование потока рабочей среды осуществляется пережатием эластичного шланга.

5.27 обратный затвор (Нрк. захлопка): Дисковый затвор, предназначенный для предотвращения обратного потока рабочей среды.

5.28 запорный клапан (клапан): Запорная арматура, конструктивно выполненная в виде клапана.

5.29 обратный клапан (Нрк. подъемный клапан): Обратная арматура, конструктивно выполненная в виде клапана. Каталог клапанов обратных.

5.30 невозвратно-запорный клапан: Невозвратно-запорная арматура, конструктивно выполненная в виде клапана.

5.31 невозвратно-управляемый клапан: Невозвратно-управляемая арматура, конструктивно выполненная в виде клапана.

5.32 отключающий клапан: Защитная арматура, конструктивно выполненная в виде клапана, предназначенная для перекрытия потока рабочей среды в случае превышения заданной скорости ее течения за счет изменения перепада давления на чувствительном элементе, либо в случае изменения заданного давления.

5.33 предохранительный клапан: Клапан, предназначенный для автоматической защиты оборудования и трубопроводов от превышения давления свыше заранее установленной величины посредством сброса избытка рабочей среды и обеспечивающий прекращение сброса при давлении закрытия и восстановлении рабочего давления.

5.34 предохранительный малоподъемный клапан: Предохранительный клапан, у которого ход запирающего элемента не превышает 1/20 от наименьшего диаметра седла.

5.35 предохранительный полноподъемный клапан: Предохранительный клапан, у которого ход запирающего элемента составляет 1/4 и более от наименьшего диаметра седла.

5.36 предохранительный пружинный клапан: Предохранительный клапан, в котором усилие, противодействующее воздействию рабочей среды на запирающий элемент, создается пружиной.

5.37 предохранительный клапан прямого действия: Предохранительный клапан, работающий только от энергии рабочей среды, непосредственно воздействующей на запирающий элемент, и не имеющий вспомогательных устройств, управляющих клапаном при его работе в автоматическом режиме.

5.38 предохранительный рычажно-грузовой клапан: Предохранительный клапан, в котором усилие противодействующее воздействию рабочей среды на запирающий элемент, создается грузом, закрепленным на рычаге.

5.39 предохранительный клапан с мембранным чувствительным элементом (предохранительный мембранный клапан): Предохранительный клапан, в котором чувствительным элементом, воспринимающим воздействие давления рабочей среды, является связанная с запирающим элементом мембрана.

5.40 блок предохранительных клапанов: Предохранительное устройство, состоящее из двух предохранительных клапанов и переключающего устройства в виде трехходовой арматуры, обеспечивающей постоянное соединение защищаемого от недопустимого превышения давления оборудования только с одним из предохранительных клапанов.

5.41 регулирующий клапан (Нрк. исполнительное устройство): Регулирующая арматура, конструктивно выполненная в виде клапана с исполнительным механизмом или ручным управлением.

5.42 регулирующий односедельный клапан: Регулирующий клапан, расчетное проходное сечение которого образовано одним затвором.

5.43 регулирующий двухседельный клапан: Регулирующий клапан, расчетное проходное сечение которого образовано двумя параллельно работающими затворами, расположенными на одной оси.

5.44 регулирующий клеточный клапан: Регулирующий клапан, затвор которого выполнен в виде детали с профилированными отверстиями для пропуска рабочей среды и плунжера, который перемещается внутри клетки и изменяет суммарную площадь открытых сечений этих отверстий.

5.45 регулирующий нормально-закрытый клапан (регулирующий клапан НЗ): Регулирующий клапан, в котором при отсутствии энергии внешнего источника затвор закрыт.

5.46 регулирующий нормально-открытый клапан (регулирующий клапан НО): Регулирующий клапан, в котором при отсутствии энергии внешнего источника затвор открыт.

5.47 распределительный клапан (Нрк. распределитель): Клапан, предназначенный для распределения потока рабочей среды по определенным направлениям.

5.48 смесительный клапан: Клапан, предназначенный для смешения потоков двух и более различных по параметрам сред и/или свойствам сред.

5.49 шаровой кран: Кран, запирающий или регулирующий элемент которого имеет сферическую форму. Каталог шаровых кранов.

5.50 конусный кран (Нрк. пробковый кран; конический кран): Кран, запирающий или регулирующий элемент которого имеет форму конуса.

5.51 цилиндрический кран (Нрк. пробковый кран): Кран, запирающий или регулирующий элемент которого имеет форму цилиндра.

5.52 регулятор (Ндп. редуктор): Регулирующая арматура, управляемая автоматически воздействием рабочей среды на регулирующий или чувствительный элемент.

5.53 регулятор давления «до себя»: Регулятор, поддерживающий давление рабочей среды в заданном диапазоне на участке или в контуре системы, расположенной до регулятора.

5.54 регулятор давления «после себя»: Регулятор, поддерживающий давление рабочей среды в заданном диапазоне на участке или в контуре системы, расположенной после регулятора.

5.55 регулятор прямого действия: Регулятор, работающий от энергии рабочей среды без использования вспомогательных устройств (импульсных механизмов и др.).

5.56 регулятор температуры: Регулятор, поддерживающий температуру рабочей среды в сосуде (емкости) или в трубопроводе.

5.57 регулятор уровня: Регулятор, поддерживающий уровень жидкости в сосуде (емкости).

5.58 поплавковый механический конденсатоотводчик (поплавковый конденсатоотводчик): Конденсатоотводчик, закрытие или открытие запирающего элемента которого осуществляется с помощью поплавка за счет различия плотностей водяного пара и конденсата.

5.59 термодинамический конденсатоотводчик: Конденсатоотводчик, запирающий элемент которого управляется благодаря аэродинамическому эффекту, возникающему при прохождении рабочей среды через затвор за счет различия термодинамических свойств конденсата и водяного пара.

5.60 термостатический конденсатоотводчик: Конденсатоотводчик, запирающий элемент которого управляется посредством изменения размера или формы термостата или биметаллической пластины за счет различия температур конденсата и водяного пара.

6 Основные параметры и технические характеристики

6.1 номинальное давление (Нрк. условное давление), кгс/см: Наибольшее избыточное рабочее давление при температуре рабочей среды 293 К (20 °С), при котором обеспечивается заданный срок службы (ресурс) корпусных деталей арматуры, имеющих определенные размеры, обоснованные расчетом на прочность при выбранных материалах и характеристиках прочности их при температуре 293 К (20 °С).

6.2 номинальный диаметр (Нрк. диаметр условного прохода; условный проход; номинальный размер; условный диаметр; номинальный проход): Параметр, применяемый для трубопроводных систем в качестве характеристики присоединяемых частей арматуры.

Примечание — Номинальный диаметр приблизительно равен внутреннему диаметру присоединяемого трубопровода, выраженному в миллиметрах и соответствующему ближайшему значению из ряда чисел, принятых в установленном порядке.

6.3 рабочее давление : Наибольшее избыточное давление, при котором возможна длительная работа арматуры при выбранных материалах и заданной температуре.

1 Определения термина «рабочее давление» в других нормативных документах:

наибольшее избыточное давление, возникающее при нормальном протекании рабочего процесса, без учета гидростатического давления среды и допустимого кратковременного повышения давления во время действия предохранительного клапана [ГОСТ 12.2.085-2002, статья 3.2.1];

- максимальное избыточное давление при нормальных условиях эксплуатации [2];

- максимальное избыточное давление в оборудовании и трубопроводах при нормальных условиях эксплуатации, определяемое с учетом гидравлического сопротивления и гидростатического давления [3].

2 Под нормальным протеканием рабочего процесса следует понимать условия (давление, температуру), при сочетании которых обеспечивается безопасная работа.

6.4 расчетное давление : Избыточное давление, на которое производится расчет прочности сосуда [ГОСТ 12.2.085-2002, статья 3.2.2]

1 Определение термина «расчетное давление» в другом нормативном документе:

максимальное избыточное давление в оборудовании или трубопроводах, используемое при расчете на прочность при выборе основных размеров, при котором предприятием-изготовителем допускается работа данного оборудования или трубопровода при расчетной температуре при нормальных условиях эксплуатации [3].

2 Расчетное давление принимают, как правило, равным рабочему давлению или свыше

6.5 пробное давление ; (Нрк. давление опрессовки): Избыточное давление, при котором следует проводить гидравлическое испытание арматуры на прочность и плотность водой при температуре не менее 278 К (5 °С) и не более 343 К (70 °С), если в документации не указана другая температура.

6.6 давление закрытия (Нрк. давление обратной посадки): Избыточное давление на входе в предохранительный клапан, при котором после сброса рабочей среды происходит посадка запирающего элемента на седло с обеспечением заданной герметичности затвора.

6.7 давление настройки : Наибольшее избыточное давление на входе в предохранительный клапан, при котором затвор закрыт и обеспечивается заданная герметичность затвора [ГОСТ 12.2.085-2002, статья 3.3.3]

Примечание — должно быть не менее рабочего давления в оборудовании.

6.8 давление начала открытия (Нрк. давление начала трогания; установочное давление): Избыточное давление на входе в предохранительный клапан, при котором усилие, стремящееся открыть клапан, уравновешено усилиями, удерживающими запирающий элемент на седле.

Примечание — При давлении начала открытия заданная герметичность в затворе клапана нарушается и начинается подъем запирающего элемента.

6.9 давление полного открытия : Избыточное давление на входе в предохранительный клапан, при котором совершается ход арматуры и достигается максимальная пропускная способность.

6.10 давление управляющее : Диапазон значений давления управляющей среды привода, обеспечивающего нормальную работу арматуры.

6.11 противодавление: Избыточное давление на выходе арматуры (в частности, из предохранительного клапана, конденсатоотводчика).

Примечание — Противодавление представляет собой сумму статического давления в выпускной системе (в случае закрытой системы) и давления, возникающего от ее сопротивления при протекании рабочей среды.

6.12 расчетная температура: Температура стенки корпуса арматуры, равная максимальному среднеарифметическому значению температур на его наружной и внутренней поверхностях в одном сечении при нормальных условиях эксплуатации [3].

6.13 коэффициент сопротивления (Нрк. коэффициент гидравлического сопротивления): Отношение потерянного давления к скоростному (динамическому) давлению в условленном (принятом) проходном сечении.

Примечание — Для запорной арматуры коэффициент сопротивления указывается при полностью открытом положении затвора (совершении полного хода на открытие арматуры), если другое не оговорено технической документацией.

6.14 условная пропускная способность , м/ч: Пропускная способность при условном ходе.

6.15 ход арматуры : Перемещение запирающего или регулирующего элемента, исчисленное от закрытого положения затвора.

Примечание — Для клапанов и задвижек ходом является линейное (мм) перемещение, а для дисковых кранов и затворов — угол поворота запирающего или регулирующего элемента.

6.16 номинальный ход : Полный ход арматуры без учета допусков.

6.17 текущий ход : Расстояние между уплотнительными поверхностями плунжера и седла.

6.18 относительный ход : Отношение текущего хода к номинальному ходу.

6.19 угол поворота: Угловое перемещение запирающего или регулирующего элемента, исчисленное от закрытого положения затвора.

6.20 номинальный угол поворота: Полный угол поворота без учета допусков.

6.21 текущий угол поворота: Угол поворота в промежутке от закрытого до полностью открытого положения затвора.

6.22 относительный угол поворота: Отношение текущего угла поворота к номинальному углу поворота.

6.23 герметичность: Способность арматуры и отдельных ее элементов и соединений препятствовать газовому или жидкостному обмену между разделенными средами.

6.24 герметичность затвора: Свойство затвора препятствовать газовому или жидкостному обмену между средами, разделенными затвором.

6.25 класс герметичности арматуры (класс герметичности): Характеристика уплотнения, оцениваемая допустимой утечкой испытательной среды через затвор.

6.26 строительная длина : Линейный размер арматуры между наружными торцевыми плоскостями ее присоединительных частей.

6.27 время срабатывания: Промежуток времени, в течение которого происходит срабатывание арматуры, т.е. перемещение запирающего элемента из одного крайнего положения в другое.

6.28 наименьший диаметр седла : Диаметр самого узкого сечения проточной части седла предохранительного клапана.

6.29 эффективный диаметр: Минимальный диаметр проходного сечения неполнопроходной арматуры в полностью открытом положении.

6.30 диапазон регулирования: (Нрк. диапазон изменения пропускной способности): Отношение условной пропускной способности регулирующей арматуры к ее минимальной пропускной способности, при которой сохраняется вид пропускной характеристики в допускаемых пределах.

6.31 зона нечувствительности: Максимальная разность давлений, подаваемых в исполнительный механизм, измеренных при одном и том же значении прямого и обратного хода регулирующего элемента.

6.32 нечувствительность: Величина, равная половине зоны нечувствительности.

6.33 коэффициент начала кавитации : Безразмерный параметр, определяющий перепад давления жидкости, при котором начинается кавитация.

Примечание — Начало кавитации определяется отношением отклонения зависимости  от линейной, где — объемный расход среды, м/ч; — перепад давления на клапане, кгс/см.

от линейной, где — объемный расход среды, м/ч; — перепад давления на клапане, кгс/см.

6.34 коэффициент расхода для газа : Отношение при одинаковых параметрах массового расхода газа через предохранительный клапан к расходу газа через идеальное сопло с площадью сечения, равной площади самого узкого сечения седла клапана.

6.35 коэффициент расхода для жидкости : Отношение при одинаковых параметрах массового расхода жидкости через предохранительный клапан к расходу жидкости через идеальное сопло с площадью сечения, равной площади самого узкого сечения седла клапана.

6.36 площадь седла : Наименьшая площадь сечения проточной части седла.

6.37 эффективная площадь клапанов для газа : Произведение коэффициента расхода для газа на площадь седла .

6.38 эффективная площадь клапанов для жидкости : Произведение коэффициента расхода для жидкости на площадь седла .

6.39 проходное сечение (Нрк. площадь проходного сечения; проход): Площадь проточной части корпуса арматуры, образованная запирающим или регулирующим элементом и седлом.

6.40 способность пропускная : (Нрк. коэффициент пропускной способности), м/ч: Величина, численно равная расходу рабочей среды с плотностью 1000 кг/м, протекающей через арматуру, при перепаде давлений 0,1 МПа (1 кгс/см).

Примечание — Для предохранительного клапана — массовый расход рабочей среды через предохранительный клапан.

6.41 пропускная минимальная способность  : Наименьшая пропускная способность, при которой сохраняется пропускная характеристика в допускаемых пределах.

: Наименьшая пропускная способность, при которой сохраняется пропускная характеристика в допускаемых пределах.

6.42 пропускная начальная способность : Пропускная способность, задаваемая для построения пропускной характеристики при ходе, равном нулю.

6.43 пропускная относительная способность  : Отношение пропускной способности на текущем ходе к условной пропускной способности.

: Отношение пропускной способности на текущем ходе к условной пропускной способности.

6.44 утечка (Нрк. протечка): Проникание вещества из герметизированного изделия через течи под действием перепада полного или парциального давления.

6.45 относительная утечка , %: Количественный критерий негерметичности в затворе, представляющий собой отношение расхода (в м/ч), среды, плотностью 1000 кг/м, протекающей через закрытый номинальным усилием затвор регулирующей арматуры при перепаде давления на нем 0,1 МПа (1,0 кгс/см), к условной пропускной способности.

6.46 пропускная характеристика: Зависимость пропускной способности от хода арматуры.

6.47 пропускная действительная характеристика: Пропускная характеристика, определенная экспериментальным путем.

6.48 пропускная линейная характеристика : Пропускная характеристика регулирующей арматуры, при которой приращение относительной пропускной способности пропорционально относительному ходу и имеет математическое выражение  , где

, где  ;

;  ( — коэффициент пропорциональности; — относительный ход).

( — коэффициент пропорциональности; — относительный ход).

6.49 пропускная равнопроцентная характеристика : Пропускная характеристика регулирующей арматуры, при которой приращение относительной пропускной способности по ходу пропорционально текущему значению относительной пропускной способности и имеет математическое выражение  .

.

6.50 пропускная специальная характеристика : Пропускная характеристика, при которой большему значению хода плунжера соответствует большее значение пропускной способности, причем характеристика является монотонной, не являясь при этом ни линейной, ни равнопроцентной.

Примечание — При использовании данного вида характеристики в конструкторской документации на конкретный клапан приводится зависимость  в графической или табличной форме, или в виде уравнения регрессии.

в графической или табличной форме, или в виде уравнения регрессии.

6.51 кавитационная характеристика: Зависимость коэффициента начала кавитации от относительной пропускной способности  .

.

6.52 нормальные условия: Параметры, принятые для определения объема газов: температура 20 °С, давление 760 мм рт.ст. (101325 Н/м), влажность равна 0. [ГОСТ 2939-63, статья 2]

7 Основные узлы, элементы и детали арматуры

7.1 корпусные детали: Детали арматуры (как правило, корпус арматуры и крышка), которые удерживают рабочую среду внутри арматуры.

Примечание — Долговечностью корпусных деталей, как правило, определяется срок службы арматуры.

7.2 основные детали: Детали арматуры, разрушение которых может привести к разгерметизации арматуры по отношению к окружающей среде [4].

7.3 затвор: Совокупность подвижных (золотник, диск, клин, шибер, плунжер и др.) и неподвижных (седло) элементов арматуры, образующих проходное сечение и соединение, препятствующее протеканию рабочей среды.

Примечание — Перемещением подвижных элементов затвора достигается изменение проходного сечения и, соответственно, пропускной способности.

7.4 седло: Неподвижный или подвижный элемент затвора, установленный или сформированный в корпусе арматуры.

7.5 запирающий элемент (Нрк. захлопка; запирающий орган; запорный орган; замыкающий элемент; затвор): Подвижная часть затвора, связанная с приводом, позволяющая при взаимодействии с седлом осуществлять управление потоком рабочих сред путем изменения проходного сечения и обеспечивать определенную герметичность.

7.6 регулирующий элемент (Нрк. регулирующий орган): Часть затвора, как правило, подвижная и связанная с приводом или чувствительным элементом, позволяющая при взаимодействии с седлом осуществлять управление (регулирование) потоком рабочей среды путем изменения проходного сечения.

7.7 золотник: Подвижный запирающий элемент затвора клапанов.

Примечание — В зависимости от формы золотник может быть тарельчатым, поршневым (цилиндрическим), сферическим, игольчатым, в зависимости от конструктивного исполнения уплотнительной поверхности — конусным, плоским, сферическим.

7.8 плунжер: Подвижный регулирующий элемент затвора регулирующего клапана, перемещением которого достигается изменение пропускной способности.

7.9 шибер: Запирающий элемент в арматуре, выполненный в виде пластины.

7.10 разрывная мембрана: Элемент мембранно-разрывного устройства, представляющий собой тонкий металлический диск из листового материала, разрывающийся при аварийном превышении давления рабочей среды.

7.11 импульсный механизм: Встроенное вспомогательное устройство в арматуре непрямого действия, обеспечивающее при соответствующем изменении давления рабочей среды перемещение запирающего элемента арматуры (плунжера, золотника).

7.12 входной патрубок: Присоединительный патрубок, расположенный со стороны поступления рабочей среды в корпус арматуры.

7.13 выходной патрубок: Присоединительный патрубок, расположенный со стороны выхода рабочей среды из корпуса арматуры.

7.14 привод: Устройство для управления арматурой, предназначенное для перемещения запирающего элемента, а также для создания, в случае необходимости, усилия для обеспечения требуемой герметичности в затворе.

Примечание — В зависимости от потребляемой энергии привод может быть ручным, электрическим, электромагнитным, гидравлическим, пневматическим или их комбинацией.

7.15 исполнительный механизм (Нрк. сервопривод): Устройство для управления арматурой, предназначенное для перемещения регулирующего элемента в соответствии с командной информацией, поступающей от внешнего источника энергии.

7.16 позиционер: Блок исполнительного механизма, контролирующий положение регулирующего элемента и предназначенный для уменьшения рассогласования путем введения обратной связи по положению выходного элемента исполнительного механизма.

7.17 ручной дублер: Устройство, предназначенное для ручного управления арматурой с приводом, в случаях, когда последний не используется по каким-либо причинам.

Примечание — Для предохранительной арматуры ручной дублер — узел подрыва.

7.18 сильфон: Упругая однослойная или многослойная гофрированная оболочка из металлических, неметаллических и композиционных материалов, сохраняющая плотность и прочность при многоцикловых деформациях сжатия, растяжения, изгиба и их комбинаций под воздействием внутреннего или внешнего давления, температуры и механических нагружений.

Примечание — Сильфон применяется в качестве герметизирующего, чувствительного или силового элемента.

7.19 уплотнение: Совокупность сопрягаемых элементов арматуры, обеспечивающих необходимую герметичность подвижных или неподвижных соединений деталей (узлов) арматуры.

7.20 сальниковое уплотнение (сальник): Уплотнение подвижных деталей (узлов) арматуры относительно окружающей среды, в котором применен уплотнительный элементе принудительным созданием в нем напряжений, необходимых для обеспечения требуемой герметичности.

7.21 сильфонное уплотнение: Уплотнение подвижных деталей (узлов) арматуры относительно окружающей среды, в котором в качестве герметизирующего элемента применен сильфон.

7.22 проточная часть: Тракт, по которому протекает рабочая среда, сформированный корпусом арматуры и запирающим или регулирующим элементом.

7.23 шпиндель: Кинематический элемент арматуры, осуществляющий передачу крутящего момента от привода или исполнительного механизма к запирающему или регулирующему элементу арматуры.

7.24 шток: Кинематический элемент арматуры, осуществляющий передачу поступательного усилия от привода или исполнительного механизма к запирающему или регулирующему элементу.

7.25 чувствительный элемент: Узел арматуры с автоматическим управлением (сильфон, мембрана, поршень, золотник и т.п.), связанный с подвижной частью затвора, воспринимающий и преобразующий изменения параметров рабочей среды в соответствующие изменения усилий на нем и обеспечивающий за счет этого перемещение регулирующего элемента или запирающего элемента.

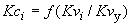

Задвижка стальная клиновая 30с41нж

с выдвижным шпинделем PN 1,6 МПа

Задвижки 30с41нж Ду50-400 Ру16 (PN 1,6 МПа)

в наличии

Используются только российские комплектующие.

Общее описание задвижки 30с41нж

30с41нж относится к одной из наиболее популярных моделей арматуры запорного типа с выдвижным шпинделем.

Данный тип изделий применяется на любых трубопроводах, рабочая среда в которых не является агрессивной по отношению к литейной стали марки 20Л-25Л.

К неагрессивным средам не воздействующим на элементы задвижки относятся:

— жидкие неагрессивные нефтепродукты и нефть;

Для транспортировки сред, содержащих грубые частицы перед задвижкой 30с41нж устанавливают фильтр, который препятствует попаданию частиц в запорный механизм.

Каждое изделие сопровождается паспортом товара с гарантией от производителя. При необходимости, может комплектоваться коф (комплектом ответных фланцев). Назначенный срок службы изделия — 20 лет.

В задвижках 30с941нж и 30лс941нж, при согласовании с заказчиком, имеется возможность комплектования электроприводом.

Расшифровка маркировки (обозначения) задвижек

Например, 30с941нж Ду80:

30 – тип арматуры. 30 — задвижка

с – материал корпуса. с – сталь углеродистая, лс — сталь легированная

9 – тип привода. 9 — электрический

41 – номер модели

нж – материал уплотнительной поверхности. нж – нержавейка

Ду80 – рабочий диаметр. Ду80 — 80 мм

Устройство задвижки ЗКЛ-2 РУ16 30с41нж стальной клиновой фланцевой с выдвижным шпинделем

- Корпус: сталь 20Л-25Л, 30ХМЛ, 20ГЛ, 20ГМЛ с наплавкой уплотнительных поверхностей 08Х20Н9Г7Т

- Крышка: сталь 20Л-25Л, 30ХМЛ, 20ГЛ, 20ГМЛ

- Клин (диски): сталь 20Л-25Л, 30ХМЛ, 20ГЛ с наплавкой 08Х20Н9Г7Т

- Шпиндель: 20Х13

- Втулка резьбовая: бронза БрАЖ 9-4

- Гайка ГОСТ 7805 ГОСТ 9064

- Болт, шпилька ГОСТ Р ИСО ГОСТ

- Болт откидной: сталь 35, 40X

- Уплотнение между корпусом и крышкой (прокладка): паронит ПОН-Б, ПМБ, ПУТГ, СНП

- Набивка сальника: кольца ТРГ

- Маховик: сталь 25Л, ВЧ50

Задвижка стальная 30с41нж: технические характеристики

Требования герметичности в соответствии с ГОСТ 9544-2015.

Присоединительные фланцы по ГОСТ 33259 (стальные) + с L + 70мм.

Габаритные размеры изделий задвижки 30с41нж

| НАИМЕНОВАНИЕ | DN мм | L мм | D мм | D1 мм | n | d мм | H мм | D0 мм | МАССА кг |

|---|---|---|---|---|---|---|---|---|---|

| 30с41нж DN50 PN16 | 50 | 180 | 160 | 125 | 4 | 18 | 380 | 160 | 18 |

| 30с41нж DN80 PN16 | 80 | 210 | 195 | 160 | 4 | 18 | 480 | 210 | 32 |

| 30с41нж DN100 PN16 | 100 | 230 | 215 | 180 | 8 | 18 | 565 | 210 | 43 |

| 30с41нж DN150 PN16 | 150 | 280 | 280 | 240 | 8 | 22 | 810 | 310 | 85 |

| 30с41нж DN200 PN16 | 200 | 330 | 335 | 295 | 12 | 22 | 1000 | 310 | 132 |

| 30с41нж DN250 PN16 | 250 | 450 | 405 | 355 | 12 | 26 | 1245 | 400 | 262 |

| 30с41нж DN300 PN16 | 300 | 500 | 460 | 410 | 12 | 26 | 1355 | 480 | 390 |

| 30с41нж DN400 PN16 | 400 | 600 | 580 | 525 | 16 | 30 | 1740 | — | 615 |

Материал основных деталей

| Корпус, крышка | Ст.20Л-25Л, 30ХМЛ, 20ГЛ, 20ГМЛ |

| Шпиндель | Ст.20Х13 |

| Втулка резьбовая | Бронза Бр.АЖ 9-4 |

| Сальник | Ст.20Л-25Л; ВЧ 50 |

| Сальниковое уплотнение | ТРГ |

| Уплотнение затвора | Наплавленная коррозионно-стойкая сталь 08Х20Н9Г7Т |

Основные технические данные

| Технические условия (ТУ) | ТУ 3741-001-57248197 | |

| ГОСТ изделий | ГОСТ 5762-2002 | |

| Рабочая среда | газ, холодная вода, горячая вода, пар, жидкие неагрессивные нефтепродукты | |

| Материал корпуса сталь | 20Л-25Л ГОСТ 977-88; 20ГЛ/20ГМЛ ГОСТ 977-88; 30ХМЛ ГОСТ 977-88 | |

| Класс герметичности затвора | Класс А, ГОСТ 9544-2015 | |

| Температура рабочей среды | от -40°С до +450°С | от -60°С до +450°С |

| Климатическое исполнение | У1 по ГОСТ 15150-69 | ХЛ1 по ГОСТ 15150-69 |

| Способ управления | Ручной (маховик) | |

| Сертификат о соответсвии | № TC RU C-RU.АЯ54.В.00252 от 16.08.2017 г. | |

| Декларация о соответствии | № TC RU Д-RU.АЯ54.В.05023 от 03.04.2015 г. | |

| Сертификат пром. безопасности | № СДС.ТС-Б.001.ТУ.00088 от 16.12.2019 г. | |

| Сертификат сейсмостойкости | РОСС RU.АД44.Н03445 | |

Преимущества

Главным преимуществом 30с41нж является выдвижной шпиндель, который существенно уменьшает гидравлическое сопротивление, а так же увеличивает показатель ремонтопригодности изделия.

Применение при производстве задвижки 30с41нж терморасширенного графита (ТРГ), обеспечивает повышенные эксплуатационные свойства даже при температуре рабочей среды до + 450 °С, а окружающего воздуха до – 40 °С.

Арматура данного типа может устанавливаться как в вертикальном, так и в наклонном положении.

Мы можем при необходимости изготовить нестандартную трубопроводную арматуру по вашим образцам или чертежам.

Дополнительная информация

ООО ПФ «Челнинский арматурный завод» ведёт свою деятельность с 2001 года и успешно реализует трубопроводную запорную арматуру на всей территории России, странах СНГ, Европы и Азии.

При производстве используются лишь проверенные отечественные комплектующие, что гарантирует повышенную надежность и цикличность использования продукции, котороя подтверждается гарантией от завода-изготовителя.

Маркировка задвижек: особенности и правила

Производство задвижек — это довольно сложный технологический процесс. Своё начало он берёт с металлургических предприятий, производящих необходимый материал для изготовления задвижек, а заканчивается нанесением условных обозначений, т.е маркировки на каждое готовое изделие. Задвижки изготавливаются в большом ряде разновидностей и в многочисленных типоразмерах. Т.е. задвижки бывают из разных материалов, с различными уплотнениями затворов, с разными условными диаметрами, рабочими давлениями, видами присоединения к трубопроводу и т.д.

Для чего нужна маркировка задвижек

Маркировка содержит в себе основную информацию о характеристиках трубопроводной арматуры. Информация, которая содержится в маркировке, необходима для проектирования и чтения технической документации, которая описывает условные обозначения задвижек на чертежах и схемах трубопроводов. К тому же, она нужна для грамотного подбора задвижки, её монтажа и эксплуатации с соблюдением всех норм безопасности. Для того, чтобы легко классифицировать ту или иную модель задвижки, и не ошибиться с выбором, и существует маркировка.

Правила и виды маркировки задвижек

Маркировка задвижек представляет из себя условное обозначение, которое наносится на корпус изделия и несет в себе информацию об основных, наиболее значимых характеристиках задвижки. Прочтение маркировки задвижки должно обеспечивать возможность практически сразу определить ее основные технические характеристики, область применения, условия эксплуатации. Поэтому необходимо, чтобы маркировка задвижек производилась по ГОСТ с применением числовых и буквенных символов, которые обозначают главные характеристики задвижки. Маркировка выполняется путем нанесения этих условных буквенных и числовых обозначений.

К примеру, обязательным является в маркировке обозначение, которое указывает на материал изготовления задвижки. В соответствии с ГОСТ применяются следующие обозначения материала в маркировке задвижки:

- «С» — углеродистая сталь;

- «ЛС» — легированная сталь;

- «НС» — нержавеющая сталь;

- «Ч» — чугун;

- «Л» — латунь;

- «Б» — бронза;

- «П» — пластик и т. д.

Используется несколько видов маркировки, а именно:

- Буквенное и цифровое обозначение основных параметров;

- Специальные обозначения (знаки);

- Цветовая окраска корпуса задвижки.

Каждая буква, число, знак, указанный на корпусе или табличке задвижки, несет в себе важную информацию. Маркировка задвижек обязательно должна содержать данные о заводе-производителе данной арматуры. Вся маркировка трубопроводной арматуры производится в соответствии с ГОСТ 4666-2015 с соблюдением общих правил.

Данный нормативный документ регламентирует содержание маркировки, буквенные и цифровые обозначения знаков (символов), устанавливает их статусы. Так же, устанавливает следующие типы знаков:

- обязательные;

- дополнительные;

- специальные.

Обязательные символы (знаки, обозначения) наносятся на каждую задвижку

Дополнительные знаки могут присутствовать в маркировке отдельных видов задвижек. Например, для обозначения задвижек с электроприводом. Нанесение дополнительных символов производится по усмотрению завода-изготовителя, а также в соответствии с условиями технического задания на изготовление определенной партии задвижек.

Специальные обозначения наносятся в соответствии с требованиями промышленной безопасности на определенные виды трубопроводной арматуры, в основном, предназначенной для нефтегазовой и атомной промышленности. Такая маркировка наносится на информационные таблички.

Содержание маркировки

В соответствии с ГОСТ и нормативными документами маркировка задвижек должна содержать следующую обязательную информацию:

- материал изготовления корпуса задвижки;

- номинальный диаметр условного прохода, мм;

- номинальное давление в трубопроводе, бар или МПа;

- наименование или фирменный знак завода-изготовителя;

- дата выпуска задвижки;

- заводской номер изделия;

- указание направления вращения маховика для закрытия и открытия запирающего элемента (Наносится на маховик в виде стрелок).

По требованию заказчика или на свое усмотрение производитель в праве наносить следующую дополнительную информацию в составе маркировки задвижки:

- обозначение задвижки на схеме (фланцевая, муфтовая, приварная в соответствии с конструкторской документацией);

- ГОСТ или ТУ, нормативный документ, по которому изготовлена задвижка;

- отметка ОТК о приемке задвижки;

- масса задвижки;

- положение затвора в состоянии «нормально» — используется для обозначении задвижек с электроприводом на схеме;

- тип уплотнителей необходимых при использовании фланцевых задвижек;

- климатическое исполнение задвижки.

Обязательная маркировка задвижек в основном наносится на корпус задвижки и на информационную табличку, которая крепится на крышке изделия или на корпусе. Диаметр условного прохода, номинальное давление рабочей среды, материал корпуса наносятся на лицевой стороне корпуса задвижки. На задней части задвижки указывается информация о заводе-изготовителе, заводском номере и дате изготовления, также о температурном рабочем диапазоне арматуры. При больших габаритах задвижки, вся информация маркировки может содержаться на лицевой части арматуры.

Способы маркировки задвижек

Задвижки маркируют разными способами. Эти способы маркировки должны гарантировать сохранность цифровых и буквенных знаков (символов, обозначений) в течение всего срока эксплуатации арматуры. В соответствии с нормативными документами ГОСТ, возможно использовать следующие способы:

- Клеймение. С помощью электроискрового карандаша информация маркировки наносится на изделие. Этот способ очень сложен и требует высокой квалификации. Поэтому, этот метод применяется довольно редко.

- Гравировка. Это способ нанесения маркировки при помощи механической обработки поверхности корпуса задвижки фрезой, резцом, штихелем, пуансонами. Из-за простоты применения этот метод является наиболее распространенным.

- Штамповка. Само название говорит само за себя. Обозначения маркировки наносится под действием давления на поверхность корпуса задвижки. Данный способ нанесения маркировки гарантирует сохранение нанесенных знаков (символов, обозначений) на максимальный срок.

Информацию о материале корпуса задвижки можно узнать не только по обозначениям в маркировке. Также об этом говорит и цвет окраски корпуса задвижки.

Задвижка из углеродистой стали окрашена в серый цвет, из ковкого чугуна в черный.

Арматуру из легированной стали красят в синий цвет, а коррозионно-стойкие задвижки окрашивают в голубой цвет.

Пример маркировки задвижки с расшифровкой

Рассмотрим пример маркировки задвижки с расшифровкой. Для примера возьмем стальную клиновую задвижку 30с541нж Ду200. Расшифровка маркировки данной задвижки выглядит следующим образом:

- 30 — число указывает на вид арматуры. В данном случае — это задвижка;

- С — материал корпуса задвижки — углеродистая сталь;

- 5 — элемент управления задвижкой, механический редуктор;

- 41 — порядковый номер модели;

- НЖ — нержавеющая сталь — материал, из которого изготовлены уплотнительные элементы;

- Ду-200 – номинальный диаметр (условный проход) задвижки в мм.

Вывод

Для выбора задвижки, необходимой для определенных условий эксплуатации необходимо знать маркировку этой задвижки. Маркировка дает возможность получить основную информацию о характеристиках трубопроводной запорной арматуры.

Поэтому специалисту, занимающийся проектированием, укомплектованием или монтажом систем трубопроводов, маркировка, нанесенная на трубопроводную арматуру помогает узнать все необходимые параметры задвижки, необходимые для успешного выполнения проекта.

Источник https://www.armprof.ru/gost/5/

Источник https://chelaz.ru/katalog/zadvizhki/30s41nzh/30s41nzh.html

Источник https://armstroy-nn.ru/useful_info/article/markirovka-zadvizhek-osobennosti-i-pravila/