Содержание

Задвижки чугунные с обрезиненным клином: устройство и характеристики

Чугунная задвижка – это один из самых часто встречающихся арматурных запорных элементов. Несмотря на то что возраст задвижек из чугуна уже довольно почтенный, а инженеры постоянно предлагают все новые материалы и устройства, их продолжают активно использовать в трубопроводах самого разного назначения. Причина столь большой «привязанности» к этим элементам кроется и в уникальных характеристиках чугуна, и в том, что сами задвижки также не остаются неизменными, адаптируясь к новым условиям использования.

Большое распространение получили задвижки чугунные с обрезиненным клином – запорные элементы, прекрасно справляющиеся как с жидкой, так и с газообразной средой, проходящей внутри трубопровода.

Устройство задвижек чугунных с обрезиненным клином.

По своему устройству задвижки чугунные с обрезиненным клином довольно просты. В их состав не входит много элементов, что не только снижает сложность их изготовления, а значит, и их стоимость, но и делает эту арматуру предельно надежной.

Основной деталью запорного элемента является диск, покрытый резиной высокого качества. Такое покрытие выполняет одновременно три задачи:

- повышает герметичность задвижки до предельно возможного уровня, что позволяет использовать элемент на самых ответственных участках трубопровода;

- является дополнительным фактором защиты элемента от коррозийных процессов;

- не пропускает никаких загрязнений внутрь трубопровода, благодаря чему состав движущейся по нему среды остается неизменным, а сам процесс движения – непрерывным.

Включение в состав задвижки обрезиненного клина позволяет избежать применения в ее конструкции сальников, которые чаще всего являются «слабым звеном» запорной арматуры, требуя регулярной замены, а значит, и регулярного и довольно сложного технического обслуживания.

Кроме того, в состав задвижки входит шпиндель, остающийся в процессе эксплуатации элемента неподвижным. Такая конструктивная особенность уменьшает и сам размер элемента, и необходимое для его установки пространство. В результате монтировать подобную задвижку можно в любом месте трубопровода, невзирая на количество свободного места.

Корпус задвижки изготавливается из чугуна высокого качества. Этот материал обладает повышенным сроком службы и великолепно переносит взаимодействие с самыми неблагоприятными условиями окружающей среды. Повышает срок эксплуатации элемента специальное эпоксидное покрытие корпуса, служащее дополнительной его защитой.

Присоединяется задвижка к трубопроводу с помощью фланцевого элемента. Такое соединение также отличается высокой надежностью и помогает свести процессы обслуживания запорной арматуры до минимума.

Характеристики задвижек чугунных с обрезиненным клином.

Простота устройства элемента и тщательный выбор материалов для его изготовления являются теми факторами, которые позволяют говорить о высокой степени надежности запорного элемента и его долговечности. Кроме того, на широту применения этих задвижек оказывают свое влияние и их эксплуатационные возможности.

- Чугунные задвижки с обрезиненным клином могут использоваться на трубопроводах, температура внутренней среды в которых колеблется от 5 и до 225 градусов С.

- Производители выпускают задвижки с самыми разными габаритными размерами входящего в их состав диска – минимальный его диаметр равняется 40 мм, а максимальный – 150 мм. При разработке задвижек учитываются габаритные особенности труб, стандартно применяемых при монтаже, а это значит, что подобрать задвижку необходимого размера можно для любого диаметра трубопровода.

- Устройство задвижки помогает ей отлично справляться с эксплуатируемой внутри трубопровода средой, проходящей с довольно высокой скоростью. Например, скорость среды жидкого типа может доходить до 4 м/с, а газообразная среда может двигаться по трубопроводу со скоростью до 30 м/с – задвижка надежно перекроет течение среды и с легкостью выдержит ее напор.

Эксплуатация чугунных задвижек с обрезиненным клином.

Чаще всего чугунные задвижки с обрезиненным клином можно увидеть на трубопроводах системы горячего и холодного водоснабжения, а также на теплопроводах и в системах канализации. Большой ассортимент выпускаемых моделей подобных задвижек позволяет подобрать запорную арматуру, идеально подходящую для каждого конкретного случая. Например, если необходима задвижка для водопровода, следует обратить внимание на элементы, окрашенные в синий или красный цвет (синий цвет – холодное водоснабжение, красный – горячее).

Особенностью эксплуатации данного вида арматуры является то, что у нее имеется лишь два рабочих положения – она может быть или полностью открыта, или полностью закрыта. Находиться в частично открытом или частично закрытом состоянии она не должна, а значит, использовать задвижки из чугуна с обрезиненным клином в тех местах трубопровода, где с помощью запорной арматуры регулируется скорость и ширина потока, нельзя.

Сам процесс эксплуатации задвижки чрезвычайно прост – для того чтобы прервать поток среды, требуется лишь завернуть вентиль (обычно движение происходит по часовой стрелке). При этом применять большой физической силы не придется – все действие производится легко и плавно.

Все о чугунных задвижках: виды, принцип работы, достоинства и недостатки

основной инструмент трубопровода, который способен перекрыть поток вещества. Разновидностей данного устройства на рынке трубопроводной арматуры много. Одни предназначены для коммунальщиков, другие – для газовиков и нефтяников. Третьи…

Чтобы сделать выбор, надо знать:

- какие виды задвижек бывают;

- в каких рабочих средах допускается их эксплуатировать;

- как их устанавливать;

- и хранить.

Обо всех нюансах вы узнаете, прочитав этот обзор.

Область применения

Задвижка относится к запорной арматуре. Ее используют для полного перекрытия потока рабочей среды в трубе.

В технологии работы разных предприятий, имеющих на балансе трубопроводные системы, встречаются процессы, осуществить которые без использования задвижки невозможно.

А вот в каких отраслях используется задвижка:

- городские коммунальные сети;

- нефтяная и газовая отрасль;

- судостроение;

- пищевая и строительная промышленность.

Практически любое выпускающее и эксплуатирующее производство, имеющее самую малую трубопроводную сеть, нуждается в устройствах запорной арматуры. Задвижка – самый распространенный ее представитель.

Что такое задвижка и зачем она нужна

Задвижка – это вид запорной арматуры магистрального трубопровода, относящийся к классу запорных вентилей и предназначенный для открывания и перекрывания, в редких случаях регулирования жидкостного или газового потока.

Чугунные задвижки применяются при обустройстве:

- систем холодного и горячего водоснабжения;

- подачи пара и пожаротушения;

- газоснабжения и отопления;

- гидравлических систем очистных и опреснительных установок;

- канализационных и сточных магистралей и пр.

Запорная арматура используется для транспортировки нейтральных и агрессивных сред различной степени плотности и чистоты в жилищно-коммунальной сфере, промышленности, сельском хозяйстве и нефтегазовой области.

Какие виды задвижек бывают?

Для работы с разными веществами, циркулирующими по трубам, задвижки изготавливаются в разных исполнениях. Они различаются по:

- материалу корпуса;

- типу шпинделя;

- материалу уплотнительных поверхностей затвора;

- типу привода;

- способу присоединения к трубе.

По материалу корпусных деталей выпускаются чугунные и стальные задвижки. Чугун предназначен для неагрессивных сред, таких как пресная вода и пар. Максимальное давление в трубе, при котором задвижка работает в нормальных условиях здесь не высокое – до 1,6 МПа (или 16 атмосфер).

Стальные задвижки делятся на изделия из высокоуглеродистой и легированной стали. Высокоуглеродистые сплавы предназначены для работы с водой, паром, нефтепродуктами.

А вот задвижки из легированных сплавов допускается эксплуатировать в трубопроводах, по которым обращаются агрессивные среды (кислоты, щелочи и т.д.). Максимальное давление системы – до 250 МПа.

При определении допустимых рабочих сред, надо руководствоваться ГОСТом 9.908-85г. Согласно этому документу, скорость коррозии корпусных деталей задвижки при эксплуатации не должна быть выше 0,1 мм/год.

По типу шпинделя задвижки бывают с выдвижным и невыдвижным шпинделем. Данный классификатор также влияет на область применения арматуры. К примеру, задвижки с невыдвижным шпинделем устанавливают только для чистой воды, пара и масел. А вот устройства с выдвижным шпинделем применяются для широкой номенклатуры рабочих сред.

Материал уплотнителей затвора тоже влияет на сферу применения задвижки. Для коммунальных нужд, а также для магистралей, где транспортируется вода и пар, применяются обрезиненные затворы. А вот для нефтепродуктов и других веществ, производители используют стальные затворы с наплавкой из нержавеющей стали.

По типу привода задвижки бывают:

- ручные (штурвал);

- механические (редуктор);

- и электрические (электродвигатель).

Корпуса задвижек комплектуют 2 типами присоединения – фланцевое и сварное (под приварку, с разделкой присоединительных патрубков).

Каждая модификация задвижки имеет свои достоинства и недостатки, а также область применения.

Конструкция

Задвижка состоит из 3 основных частей.

- Привод с приводным механизмом.

- Крышка с сальниковым узлом.

- Корпус с патрубками.

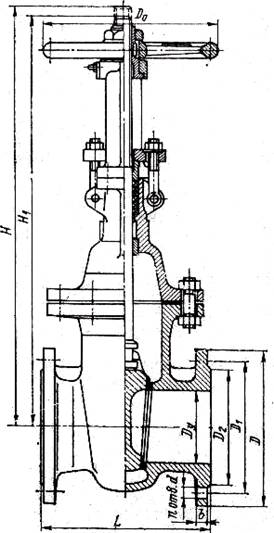

Рисунок 1. Конструкция

На рисунке 1 представлены два типа задвижек:

- с выдвижным;

- и невыдвижным шпинделем.

Отличие этих двух видов запорной арматуры заключается в следующем.

В первом варианте шпиндель, при подъеме затвора в положение «открыто», выдвигается вверх, обеспечивая требуемый ход клина. Такое исполнение имеет как преимущества, так и недостатки. Плюсом является тот факт, что шпиндель не контактирует с рабочей средой, а значит, не подвержен коррозии. Но за счет увеличенной строительной высоты, такая задвижка подойдет далеко не для всех условий монтажа.

Второй вариант лишен недостатка выдвижного шпинделя. Эту задвижку можно устанавливать в стесненных условиях. Но здесь шпиндель расположен внутри корпуса, а значит, в процессе работы на него будет воздействовать рабочая среда.

На рисунке 1 представлены конструкции задвижек с ручным приводом.

Но кроме такого исполнения, выпускаются устройства, укомплектованные:

- механическим редуктором;

- электроприводом;

- пневмоприводом;

- гидроприводом.

Рисунок 2. Виды приводов

Самыми востребованными являются задвижки с ручным, механическим и электроприводом. Это объясняется тем, что такие устройства – самые надежные и долговечные в эксплуатации. Использование пневмо- и гидропривода происходит очень редко, так как обслуживание резервуаров с жидкостью или воздухом под давлением требует дополнительных затрат.

Принцип действия

Задвижка предназначена для остановки потока вещества в магистрали. Основная подвижная деталь – затвор, расположенный перпендикулярно оси потока.

Задвижки монтируются в трубопроводы, по которым обращаются

- вода;

- пар;

- газ;

- нефтепродукты;

- химические вещества.

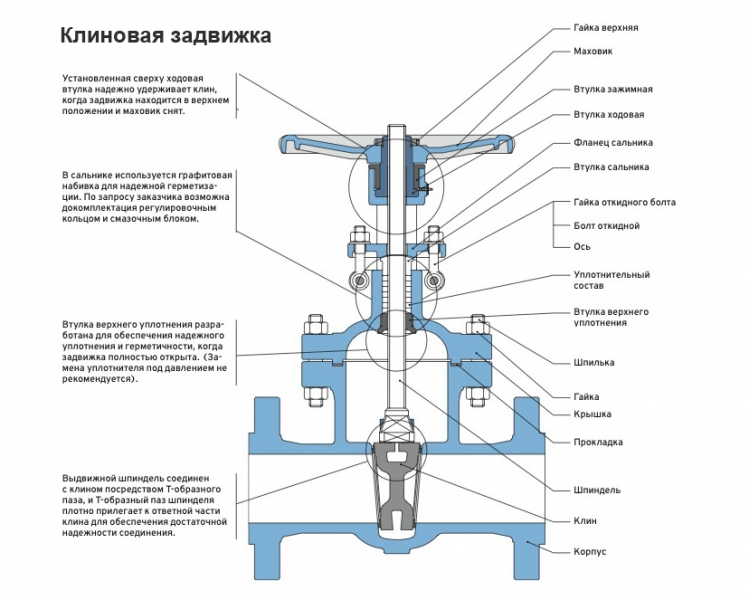

При помощи штурвала (1) и ходовой гайки (2) приводится в движение шпиндель (6), закрепленный Т-образным способом с затвором (9). Вращение гайки передается шпинделю, который, посредством вращательно-поступательного движения, открывает/закрывает затвор.

На разрезе справа видно, что затвор и часть шпинделя находится непосредственно в рабочем пространстве, контактируя с веществом, циркулирующем в трубе. Чтобы не допустить выхода вещества в окружающую среду, подвижная часть герметично изолирована при помощи откидных болтов сальника (4).

Сам сальник комплектуется набивкой, плотно намотанной на гладкую часть шпинделя (шток), являющуюся уплотнителем. Кроме этого, уплотнитель помещается в специальную проточку фланцевого соединения крышки (5) и корпуса (7).

Для фиксации задвижки используются присоединительные фланцы (8), которые также уплотняются при помощи прокладки – паронита.

На рис. 2 изображена стальная клиновая задвижка с выдвижным шпинделем. При вращении штурвала, шпиндель выдвигается вверх, открывая затвор, для полноценного вывода которого в устройстве предусмотрен бугельный узел (3). Высота этого узла выполняется не менее чем 1 диаметр условного прохода.

Задвижки выпускаются в разных модификациях.

Самые популярные:

- 30ч6бр;

- 30с41нж;

- 30с15нж;

- 30с64нж.

После изготовления, каждая задвижка подвергается заводским испытаниям на прочность корпусных деталей и герметичность затвора.

С невыдвижным шпинделем

Кроме задвижки с выдвижным шпинделем, представленной на рис. 2, изготавливаются устройства с невыдвижным шпинделем. Их основной чертой является меньшая строительная высота.

Задвижки с невыдвижным шпинделем устанавливаются в стесненных условиях, преимущественно для работы в магистралях, по которым обращается вода (не имеющая примесей), нефть и нефтепродукты, масла. Данный тип арматуры широко применяется для судового строительства.

Принцип работы невыдвижного шпинделя заключается в том, что при вращении штурвала, он (шпиндель) совершает только вращательное движение. Клин в этом случае накручивается на шпиндель, который «прячется» в специальном отверстии (проточке), образованном в теле клина.

Задвижки с невыдвижным шпинделем в своем большинстве выпускаются из чугуна.

Модельный ряд представлен следующими изделиями:

- 30ч39р;

- М3В;

- М3ВГ.

Как и стальные, чугунные задвижки, перед продажей подвергаются заводским испытаниям, с обязательным проставлением результатов в паспорте изделия.

Установка задвижек на водопроводе

Технология монтажа интересующей нас запорной арматуры в «тело» водопровода зависит от типа корпуса, который, как известно, бывает либо фланцевым, либо сварным.

Причем фланцевый корпус позволяет обустроить разъемное соединение, реализуемое следующим способом:

В шахте смотрового колодца, на тройник или отвод магистральной трубы крепится фланцевая шайба, соответствующая габаритам аналогичного элемента корпуса задвижки. Крепление фланцевой шайбы – если она не является неотъемной частью литого корпуса отвода или тройника – осуществляется на сварку.

Аналогичную фланцевую шайбу монтируют и на торец трубы водопровода. Тут фланец можно закрепить и с помощью электросварной муфты с шайбой на торце, и с помощью сварки встык, и с помощью фланцевой цанговой муфты.

Запорный узел помещают между фланцами трубы и отвода (тройника) магистрали, предварительно уложив между соседними шайбами уплотнительные кольца.

В перфорацию фланцев вкладывают болты, на которые накидывают гайки. После чего вам остается лишь затянуть резьбовые пары, герметизируя стыки между трубами и задвижкой.

Монтаж на сварку осуществляется следующим образом:

- На отводе трубы и торце арматуры водопровода формируют раздельную фаску.

- Задвижку монтируют между трубами встык, и «прихватывают» к ним точечными швами.

- Далее нужно наложить два кольцевых шва, заполняя расплавленным металлом электрода «раздел» между фасками на торцах труб и монтируемой арматуры.

Однако такой способ монтажа легче описать, чем сделать. Ведь герметичный шов, накладываемый в очень неудобном положении, способен выполнить далеко не каждый сварщик.

Ну а финальным аккордом процесса установки задвижки может быть монтаж электропривода, управляющего работой штока или удлинение данного элемента с помощью переходника, позволяющего открывать и закрывать трубу прямо с поверхности, без спуска в смотровой колодец.

Как отличить чугунную задвижку от стальной?

Отличить чугунное изделие от стального можно по нескольким параметрам.

1. Название арматуры по таблице фигур.

3. Область применения.

4. Материал уплотнительных поверхностей клина.

Сравним обозначение стальной (30с41нж) и чугунной (30ч39р) арматуры.

30с41нж – стальная задвижка с уплотнительными поверхностями из нержавеющей стали. Буква «с» в обозначении указывает на материал корпусных деталей. В данном случае «с» – сталь высокоуглеродистая. Маркировка «нж» указывает на наплавки из нержавеющей стали. Такие уплотнители, в основном, используются для нефтепродуктов, масел, бензина, керосина и некоторых газов.

30ч39р – чугунная задвижка с обрезиненным клином. Обозначение «ч» указывает на материал корпусных деталей. Буква «ч» – это чугун. Маркировка «р» обозначает, что клин выполнен из резины. Обрезиненные затворы используются для транспортировки воды и пара.

По цвету корпуса, стальная и чугунная арматура тоже отличаются. Изделия из углеродистой стали окрашиваются в серый цвет. А вот чугунные задвижки могут быть черными, красными и синими.

Не путайте синюю и голубую маркировку арматуры. Голубой цвет означает, что корпус выполнен их легированной стали.

Если в паспорте на изделие указано, что в качестве рабочей среды можно использовать только воду и пар – это чугунная арматура. Если можно эксплуатировать в трубопроводах, по которым обращаются газы, нефтепродукты и другие вещества – это стальная задвижка.

Конструкция клина

Устройство затвора в стальной и чугунной задвижке отличаются. Это обусловлено сферой применения устройств в трубопроводной промышленности.

Рисунок 6. Виды клина

Стальные задвижки

Стальные задвижки, используют в магистралях, предназначенных для транспортировки:

- горячей/холодной воды в системах ЖКХ;

- нефтепродуктов;

- природного газа;

- химических веществ;

- пара в системах отопления и котельных;

- в исключительных случаях для морской воды и сырья на перерабатывающих предприятиях.

Воздействие рабочих сред на уплотнительные поверхности затвора вызывает механические повреждения и коррозию. Для снижения негативных последствий и увеличения срока службы изделия, уплотнительные поверхности наплавляют с использованием коррозионностойкой проволоки марок 08Х21Н10Г6 и 13Х25Т.

Существует два метода нанесения уплотнителя на диски клина и седла корпуса.

- С применением дуговой сварки.

- С применением лазерной наплавки.

Рисунок 7. Лазерная наплавка

Оба метода характеризуют собой химическую реакцию, при которой под воздействием высокой температуры в основной металл клина (или кольца) подмешивается проволока из сплава определенной марки. После того, как наплавочный шов остывает и набирает прочность, его подвергают ручной или автоматической шабровке.

Шабровка – это выведение идеально ровных геометрических параметров поверхностей. Такую процедуру проводят как с клином, так и с кольцами в корпусе. Задачей шабровки служит идеальная подгонка двух поверхностей относительно друг друга. От этого зависит основной эксплуатационный показатель работы задвижки – класс герметичности затвора.

Клин затвора в стальных задвижках может иметь 3 вида конструкции.

- Литая цельнометаллическая.

- Сборная двухдисковая.

- Сборная упругая.

По эксплуатационным характеристикам, наиболее лучший вариант исполнения клина – двухдисковая конструкция. При таком способе сборки, осуществлять подгонку уплотнителей дисков и колец намного легче. Это положительно влияет на степень герметичности затвора.

Двухдисковые задвижки дольше сохраняют заводской класс герметичности в процессе эксплуатации за счет снижения трения уплотнителей. Также они в меньшей мере подвержены заклиниваниям и «приварке» за счет коррозионного разрушения металла.

Чугунные задвижки с обрезиненным клином

Клин чугунной задвижке выполнен из специальной резины EPDM. За счет физических и химических свойств этого материала, в процессе эксплуатации затвор практически не подвергается каким-либо дефектам и разрушениям.

EPDM не подвержен коррозии, сохраняет заводские геометрические параметры под воздействием повышенных/пониженных температур воды. Добавление в состав уплотнителя каучука делает клин 30ч39р упругим и в то же время мягким.

Задвижки 30ч39р с использованием в качестве материала уплотнителя EPDM в обиходе называют задвижки с обрезиненным клином.

30ч39р используется исключительно для воды и пара в городских системах водоснабжения, канализации и отопления, а также на предприятиях, эксплуатирующих такие магистрали.

Затвор

Затвор в задвижках по типу формирования представлен 3 видами.

1. Клин. Уплотнительные поверхности находятся под углом друг к другу.

2. Диск. Уплотнители параллельны.

3. Лист (шибер). Затвор выполнен из цельнометаллического листа.

Клиновые затворы делятся на конструкции с жестким, упругим и двухдисковым клином. Каждый тип имеет свои достоинства и недостатки. Например, у жесткого клина высокие показатели герметичности, но трудный процесс подгонки геометрии уплотнителей.

По типу уплотнительных поверхностей, затвор бывает 2 видов.

1. С резиновым покрытием из EPDM (представлен на рис.3). Резиновый клин используют для установки в трубопроводах коммунальных систем. Обрезиненный клин не подвержен коррозии, имеет отличное сопротивление истиранию при работе в жесткой воде.

2. С наплавленными поверхностями на клине и на кольцах корпуса. В качестве наплавляемого материала используется проволока из нержавеющей стали. Нержавейка применяются на магистралях с высоким давлением и температурой до +4250С, а также в химической промышленности.

На рисунке 5 представлен затвор с наплавкой из нержавеющей стали. На шток (1) крепится клин (2) при помощи Т-образного соединения. Кольца корпуса (3) имеют наплавленную часть, соприкасающуюся с наплавленной частью (5) дисков (4).

Качество наплавки и шлифовки уплотнителей колец и дисков непосредственно влияет на класс герметичности задвижки, определяемый по ГОСТу 9544-2015г. методом испытаний.

Разновидности клиновых задвижек

Следует указать, что любая задвижка ЗКЛ не является регулирующим элементом и рассчитана на работу только в открытом или закрытом состоянии.

В клиновых типах запирающим элементом служит заслонка с расположенными под некоторым углом рабочими поверхностями. При опускании она ложится на седельные кольца, расположенные в пространстве с аналогичным уклоном.

С жестким клином

В данной конструкции клин представляет собой цельный элемент и опускается в канал по направляющим, предотвращающим его проворачивание вокруг своей оси.

Конструкция отличается простотой и надежностью, способна выдерживать значительные давления, однако требует при изготовлении высокоточной подгонки рабочих поверхностей заслонки и седельных колец.

К недостаткам жесткого клина относят ускоренный износ рабочих поверхностей и вероятность заклинивания при изменении температур рабочей среды как результат линейного расширения металлов.

Поэтому поверхность жесткого клина нередко делают обрезиненной — покрывают эластомерами, к примеру, бутадиен-нитрильным каучуком NBR или этилен-пропилен-диеновым каучуком EPDM.

Эластичное покрытие позволяет избежать практически всех перечисленных выше недостатков жесткого затвора.

Рис. 7 Конструкция ЗКЛ с жестким клином

Статья по теме:

Задвижка 30ч6бр – характеристики, монтаж, эксплуатация. В статье подробно рассказывается про трубопроводную арматуру 30ч6бр, применение, характеристики и типоразмеры, а также, как устанавливать и эксплуатировать. Возможно будет интересно почитать.

Клин с подвижными дисками

Данная конструкция клина включает в себя два взаимосвязанных между собой диска и обладает следующими особенностями:

- Обеспечивает более качественное уплотнение и соответственно высокую степень герметичности в состоянии закрыто по сравнению с цельноотлитым затвором.

- Не требуют в процессе производства сверхточной подгонки контактных поверхностей седельных колец и клина, что удешевляет производство.

- Из-за гибкости соединения шпинделя с затвором через переходные элементы и самих дисков в клине, запорный узел не теряет своей герметичности при воздействии физических и температурных упругих деформаций. Таким образом сводится к нулю опасность заклинивания.

- В двухдисковых задвижках износ поверхностей затворных элементов и седел намного ниже, чем в цельнолитых конструкциях.

- Для их закрывания требуется меньшее приложение усилий.

- К недостаткам двухдисковых затворов относят более сложную конструкцию, а также необходимость приложения большей силы для их открывания в моделях с упругим запором.

Тип привода

Согласно ГОСТ 5762-2002г., выпускаемые задвижки изготавливаются для трубопроводов, диаметром проходного отверстия от 15 до 1600 мм. Востребованными на производстве являются устройства, диметром условного прохода от 50 до 800 мм.

Такой разброс по типоразмерам обуславливает большую разницу в габаритах каждой модели. Для примера, масса задвижки с диаметром проходного отверстия ДУ 50 составляет не более 40 кг. А вот 800 мм модель весит порядка 3,5 т. Соответственно, использовать такой прибор с ручным механизмом неудобно.

Поэтому, заводы-изготовители комплектую арматуру разными приводами.

- ручные;

- механические;

- электрические;

- электромагнитные;

- пневматические;

- гидроприводные.

Визуально, гидропривод имеет сходство с пневматическим приводом. Отличаются они лишь управляющей средой: в первом используется жидкость, во втором, соответственно, газ (воздух).

Управляющая среда – способ воздействия на затвор. В нашем случае – это жидкость или газ.

Востребованными приводами являются ручные, с механическим редуктором и электрические.

Маркировка моделей, укомплектованных механическим редуктором: 30с564нж, 30с527нж. Цифра «5» обозначает тип привода – редуктор.

Модели, на которых устанавливается электропривод, маркируются цифрой «9». Например: 30с964нж, 30с941нж.

Аналогичным образом маркируется и чугунная арматура. Пример: 30ч906бр.

Установка электрических приводов осуществляется и на задвижки малого диаметра. Это обусловлено протяженностью трубопроводных систем. В этом случае, магистраль делится на участки, управляемые единым пультом.

При установке электропривода, надо руководствоваться типом присоединения привода, указанным в ГОСТе Р 55510-2013г. В паспорте изделия указывается максимальный крутящий момент. Для каждой модели он индивидуален. Невыполнение этих требований может привести к повреждению клина или утечке рабочей среды в атмосферу.

Клапаны подачи воды

Корпус клапана имеет укороченную трубчатую форму и может быть разобран. Изготавливается из чугунных сплавов, различных видов стали, цветных металлов, композитных полимеров.

По конструкции корпуса запорные клапаны для систем водоснабжения делятся:

- прямоточные — используются для размещения на прямолинейных водопроводных линиях;

- угловые — монтируются в местах разветвлений коммуникаций, одновременно выполняя функцию фитинга.

По форме затвора задвижки классифицируются:

- клиновые — затвор имеет форму клина, который при срабатывании устройства плотно входит между сёдлами корпуса;

- параллельные — с затвором, состоящим из двух дисков, и уплотнительными плоскостями сёдел, параллельно расположенных меж собой.

Самый распространённый тип клапанов в повседневной жизни — кран. Очевидным преимуществом этого устройства является его компактность, простота использования и возможность ремонта. Синхронные клапаны включают устройства, в которых уплотнительные поверхности фиксирующего или стабилизирующего элемента параллельны плоскостям друг друга.

Заслонки могут эксплуатироваться в любых типах трубопроводов, от частных домов и квартир до магистралей диаметром более одного метра. Легче управлять заслонкой малого диаметра вручную. В больших сетях элемент может быть оснащён электрическими, гидравлическими или пневматическими приводами.

Материал корпуса

Корпусные детали задвижек, к которым относятся корпус, крышка и штурвал могут изготавливаться из;

- чугуна марки GGG40;

- стали марки 25/35Л;

- легированной стали 20ГЛ;

нержавеющей стали марок 20Х5МЛ, 12Х18Н9ТЛ или 12Х18Н12М3ТЛ.

Каждый металл имеет свои индивидуальные прочностные характеристики и структуру.

Чугун

Чугунные корпуса отливаются для арматуры, эксплуатируемой в коммунальных системах, для отопления и водоснабжения, преимущественно для воды и пара. Дополнительно корпус покрывают эпоксидно-порошковым составом.

Чугун GGG40 – это высокопрочный чугун, в кристаллической решетке которого присутствует шаровидный графит, имеющий меньшее отношение поверхности к его объему. Данный фактор положительно сказывается на сплошности металла, который получает большую сопротивляемость коррозии.

Сплошность – свойства металла заполнять все пространство (объем) без пустот и дефектов. Чем выше сплошность, тем качественнее сплав.

Обработка внутренних полостей и внешнего корпуса чугунной задвижки эпоксидно-порошковым составом позволяет увеличить коррозионное сопротивление, значительно увеличивая срок эксплуатации.

Некоторые модели задвижек обрабатывают методом никелирования.

Никелирование – процесс нанесения на поверхность слоя никеля. Толщина слоя составляет 50 мкм.

Слой никеля защищает металл от коррозионного разрушения, продлевая срок службы изделия.

Сталь

Стальные корпуса из 25/35Л являются широкопрофильными. Их удачно применяют как для воды/пара, так и для нефте-, газопроводов, систем АЭС и энергетики.

Сплав 25Л широко применяется в машиностроении. Из него изготавливают корпуса подшипников, поршни и крышки цилиндров. Диапазон рабочих температур для 25Л составляет от -400С до +4500С. Использование сплава 25Л для задвижек – показатель прочности и надежности.

Изготовление корпусов из легированной и нержавеющей сталей, осуществляется для магистралей, эксплуатируемых в холодных регионах (температура до -600С), а также для сильноагрессивных сред. Такие задвижки изготавливаются по заказу конкретного производства.

Критерии выбора задвижек

Для правильного выбора запорной арматуры нужно знать полные характеристики системы:

- Тип и свойства перекачиваемой жидкости.

- Характер работы устройств.

- Величину гидравлических нагрузок.

- Температурный режим.

- Допустимые габариты.

- Вес механизма.

- Способ управления приводом.

- Оптимальная скорость срабатывания.

- Герметичность.

- Химическая активность жидкости, материал корпуса и уплотнительных деталей (коррозийная стойкость).

- Наличие аварийной системы с дополнительным источником энергии.

- Срок службы.

При подборе параметров нужно учитывать ремонтопригодность оборудования, а также возможность его дальнейшей модернизации и автоматизации.

Одним из определяющих факторов, влияющих на выбор задвижек, является их экономичность. Выбор арматуры нужно делать, учитывая цену устройства, затраты на его обслуживание, а также целесообразность приобретения в плане экономических показателей всего трубопровода.

Материал гайки и шпинделя

К приводным деталям предъявляются высокие требования. К примеру, шпиндель одним концом находится в рабочей среде, а другим – является участником резьбовой пары, где на него воздействует сила трение.

Шпиндель изготавливается из стали:

- 20Х13;

- 14Х17Н2;

- 12Х18Н9Т.

Повышенное содержание хрома обеспечивает нормальную работу арматуры в тяжелых условиях при постоянном трении.

Требования к приводной гайке ниже, так как на нее не воздействует рабочая среда. Здесь используется латунь ЛС59-1, устойчивая к трению. Для холодных регионов, гайки выпускаются из стали 40Х.

В некоторых моделях шпиндель изготавливается из бронзы БрАЖМц10-3-1,5.

Затвор

В чугунных задвижках в качестве уплотнителя клина применяется этилен-пропиленовый каучук (EPDM, VITON, Silicon). Тело клина отлито из чугуна GGG40/50. Для улучшения стойкости клина к коррозии, на его поверхность наносят слой никеля.

В стальной арматуре требования к клину и дискам выше, чем в чугунных изделиях. Поэтому их изготавливают из сталей, марки 25Л, 20ГЛ, или из сплавов, содержащих нержавеющие присадки хрома и никеля (для эксплуатации в тяжелых климатических условиях).

Наплавка на уплотнительных частях колец корпуса производится с применением коррозионно-стойкой проволоки:

- 07Х25Н13;

- 08Х21Н10Г6.

Так как наплавка происходит под высокой температурой (до 35000С), в наплавочной проволоке присутствуют определенные добавки, способствующие сохранению кристаллической решетки металлов.

Уплотнители клина наплавляются сталью 13Х25Т, либо 10Х17Т.

В этих сплавах присутствует никель, хром, титан и медь. За счет этих металлов наплавленные поверхности имеют отличную прочность, ударную вязкость, сопротивление к истиранию и коррозионную стойкость.

Ремонт и профилактика

Любая задвижка рано или поздно нуждается в ремонте, поскольку в конструкции имеются подвижные элементы, которые требуют периодичной замены. Рассмотрим основные причины неисправности водопроводных задвижек:

- Разгерметизация между трубопроводом и корпусом арматуры.

Такая неисправность может появиться вследствие неправильного монтажа запорной арматуры или при деформации уплотнителя. Такую поломку можно определить при зрительном осмотре системы.

- Разгерметизация между штоком и сальником.

Причиной такой поломки является износ сальника. Также можно определить зрительно, при выявлении потеков на стенках задвижки, которые направлены от крышки арматуры.

- Разгерметизация между корпусом и заслонкой.

Причина такой поломки может заключаться только в постоянном перемещении сильно загрязненного потока. В этом случае грязные частицы влияют на уплотнительные кольца, приводя к постепенной их деформации. Помимо этого, загрязняющие вещества могут накапливаться на внутренних стенках задвижки и в дальнейшем препятствовать плотному закрытию крышки. Выявление причины такой поломки происходит достаточно сложно. Поэтому придется обеспечить вмешательство опытного специалиста.

Для того чтобы обеспечить правильную работу запорной арматуры потребуется проведение ремонтных работ, которые подразумевают либо полный демонтаж запорного элемента, либо частичная его разборка.

Для того чтобы выполнить частичный ремонт арматуры необходимо выполнить разборку крышки сальника, а также снять крышку самого корпуса

Но важно помнить, что ремонтные работы любого типа должны начинаться с перекрытия трубопровода вентилем, который располагается выше задвижки

Для того чтобы выполнить полный демонтаж задвижки необходимо выполнить несколько следующих действий:

- В первую очередь, выполняется снятие маховика, который содержит в своем составе ходовую гайку. Ее также необходимо снять;

- Крышку корпуса нужно освободить от стопорных винтов путем вывинчивания;

- Далее нужно разобрать соединение фланцевого типа;

- Далее следует очередь штока. В этот момент можно произвести очистку заслонки и седла, а также заменить в этой области уплотнители;

- После замены или ремонта всех отдельных запчастей стоит начать обратную сборку арматуры, которая выполняется в строгом обратном порядке.

После того как все ремонтные работы будут окончены обязательно необходимо сделать проверку устройства на уровень работоспособности. В таком случае необходимо сделать тест на возможность полного перекрытия арматурой потока.

Сальниковая набивка

В основном, на современных заводах арматуростроения, в качестве сальникового уплотнения применяют кольца ТРГ.

ТРГ – это терморасширенный графит, армированный разными материалами.

В качестве армирующего вещества ТРГ используется:

- проволока из нержавейки;

- хлопчатобумажная нить;

- стекловолокно;

- лавсан;

- инконелевая проволока.

Также для уплотнения сальника применяется асбестовый шнур АГИ. Его пропитывают специальным графитом.

Использование того или иного уплотнителя, определяет отрасль использования арматуры. К примеру, при уплотнении ТРГ, армированной проволокой из нержавеющей стали, разрешается эксплуатировать задвижки в агрессивных средах химпромышленности.

Уплотнители фланцев

Задвижка монтируются в трубопровод при помощи фланцевого соединения. Кроме этого способа, используется сварное соединение. Но чаще встречается именно фланец.

Для точного совпадения отверстий фланцев арматуры и трубы, их изготавливают ответными. Процесс регламентируется ГОСТом 33259-2015г.

Крепление габаритной арматуры в трубопровод происходит с применением подъемных сооружений (козловых, портальных или других кранов). Чтобы не испортить корпусные детали, стропы устанавливаются в местах, указанных в инструкции по эксплуатации конкретной модели.

Во фланцах задвижки и трубы предусмотрены проточки. Они нужны для прокладки уплотнителя – паронита.

Паронит может использоваться 4 видов:

- обыкновенный (общего назначения);

- армированный (держит высокое давление);

- масло-бензостойкий (для нефти, жидкого газа);

- электролизный (для кислот).

Корпус и крышка задвижки тоже соединяется фланцем и имеет соответствующие ответные проточки. Конкретная прокладка уплотнителя подбирается для каждой области использования.

Виды по типу подсоединения

Практикуется два метода присоединения запорной арматуры к трубопроводу:

- фланцевое соединение;

- приваривание.

Приварные задвижки

Современные технологии сварки обеспечивают максимальную герметичность и прочность соединения. Однако, как правило, приварные изделия выполняются из стали. Сварные чугунные задвижки – большая редкость, т.к. чугун относится к категории трудносвариваемых металлов. В процессе сварки любое отклонение от технологии приводит к растрескиванию чугунного шва.

Фланцевые задвижки

Фланцевое соединение – наиболее распространённый тип стыков элементов трубопровода.

Фланцевые модели оборудованы:

- плоским торцевым соединением (фланцем), выполненным в форме круга, квадрата или прямоугольника, посредством которого выполняется стыковка с трубопроводом;

- уплотнительными резиновыми или фторопластовыми кольцами (прокладками), которые обеспечивают герметичность соединения;

- заглушками (обтюраторами), с помощью которых перекрывается магистраль для проведения ремонта.

Достоинства фланцевого соединения заключается в облегчении монтажа запорной арматуры в труднодоступных местах и быстром разборе при демонтаже.

Основные параметры задвижек

Задвижки выпускаются для конкретных условий эксплуатации, и подразделяются по:

- номинальному диаметру DN;

- номинальному давлению PN;

- климатическому исполнению;

- максимальной температуре рабочей среды;

- пространственному расположению в трубопроводе;

- классу герметичности затвора.

Номинальный диаметр – это диаметр условного прохода, измеряемый в затворе. Задвижки могут выпускаться полнопроходными и неполнопроходными. Второй вариант означает, что диаметр в затворе будет меньше, нежели диаметр трубы, для которой предназначается задвижка.

Номинальное давление – это максимальная величина давления в магистрали, при котором задвижка будет нормально работать по заявленному в паспорте классу герметичности. Отметим, что величина номинального давления, указываемая в паспорте, определяет максимальное давление рабочей среды при ее температуре, равной 200С.

Климатическое исполнение

Этот параметр характеризует предельную температуру окружающей среды, при которой возможна эксплуатация задвижки.

1. Т1 – от -100С до +500С.

2. ТпУ1 – от -290С до +400С.

3. У1 – от -400С до +400С.

4. ХЛ1 – от -600С до +400С.

Климатическое исполнение классифицируется по ГОСТу 15150-69г.

Максимальная температура рабочей среды

Для задвижек, корпуса которых изготовлены из нержавеющей стали, предельные показатели температур сред шире, нежели для стальных и чугунных.

Для корпусов из нержавейки температурный диапазон составляет от -400С до +5500С. Для стальных изделий – от -10 до +4250С.

А вот для чугунных эти показатели значительно ниже:

- от -50С до +900С при использовании затвора из EPDM;

- от -50С до +1500С при использовании затвора их VITON и Silicon.

Эксплуатация задвижек при максимальной температуре осуществляется с обязательным снижением давления рабочей среды. Это обусловлено понижением прочности корпусных деталей.

Расположение в трубопроводе

В основном, чугунные и стальные задвижки предназначены для работы в вертикальном положении шпинделя. Допускается при установке в трубопровод располагать арматуру с отклонением до 90 градусов в любую сторону. При этом необходимо учитывать требования расположения привода.

Для ручного и механического приводов пространственных ограничений нет. А вот для электропривода, пневматического или гидравлического, производители могут устанавливать ограничения, которые указываются в паспорте изделия.

При установке задвижек большого диаметра (от 400 мм), а также оборудованные электроприводом, дополнительно надо предусматривать опору под привод (при монтаже с отклонением до 90 градусов).

Опора также необходима под задвижку, если трубопровод в этом месте не укреплен.

Чугун: плюсы и минусы

Изделия из чугуна недаром заслужили звание самой надёжной запорной арматуры. Технологии плавки серого чугуна с пластинчатым графитом и высокопрочного чугуна с шаровидным графитом обеспечивают необходимый предел механической прочности изделий при снижении затрат на изготовление. Кроме того чугун и агрегаты из него характеризуются:

- высокой степенью антикоррозийной устойчивости;

- низким гидравлическим сопротивлением за счёт низкого коэффициента трения;

- возможностью использования в широком диапазоне температур (не выше 230⁰C) и давления рабочей среды;

- длительным периодом эксплуатации благодаря высокой степени износостойкости (30-40 лет);

- ремпригодностью и возможностью многоразового использования.

К недостаткам чугунных изделий относится:

- достаточно большой вес, осложняющий перевозку и монтаж оборудования, особенно когда речь идёт о крупногабаритных трубопроводах;

- пористость структуры, из-за чего на деталях, контактирующих с носителем, образовывается осадок. Модели, внутренний корпус которых дополнительно обработан по технологии наплавки или напыления, лишены этих недостатков.

Для работы с агрессивными носителями применяются задвижки из нержавеющей стали.

Медные сплавы из латуни и бронзы применяются в малогабаритных магистралях с температурой носителя до 150-200⁰C.

Класс герметичности

Перед тем, как купить партию задвижек, надо выбрать требуемый класс герметичности затвора. На заводах этот параметр определяется опытными (приемо-сдаточными) испытаниями на специальных установках.

Порядок проведения испытаний и класс герметичности определяются ГОСТом 9544-2015. Согласно этому документу, задвижки испытываются жидкостью или газом.

- Если задвижка будет устанавливаться в магистраль для транспортировки жидких и неопасных веществ – испытания можно проводить жидкостью (вода, керосин).

- При монтаже на трубопроводы, в которых рабочая среда газ или опасное химическое вещество – испытания проводятся только газом (воздухом, азотом).

- В каждом определенном случае, по договоренности между заводом и заказчиком, испытания могут проводиться жидкостью и газом, только газом или только жидкостью.

Требования к испытаниям для жидкости и газа разные. Так, при подаче в патрубок воды, ее давление повышается до отметки PN, указанной в паспорте на задвижку, и увеличивается на 10%. В таком состоянии задвижку выдерживают некоторое время и измеряют объем утечки.

Время начала измерения утечки после установившегося давления для каждой задвижки разное.

1. При DN до 50мм время выдержки составляет 1 минуту.

2. DN от 65мм до 150мм – 2 минуты.

3. Для DN от 200мм и более – 3 минуты.

Эти нормы применяются при испытаниях как водой, так и воздухом. Для воздуха давление в системе доводится до 0,6 МПа вне зависимости от диаметра прохода.

Выпускаемая арматура может иметь класс герметичности от А до G. Класс A является самым высоким и присваивается арматуре, у которой полностью отсутствуют утечки в затворе.

Виды и устройство запорной арматуры

Арматура для пластиковых водопроводных труб классифицируется в зависимости от назначения, конструкции, области применения, условий эксплуатации и способа крепления. На выбор устройства влияет материал изготовления – он должен подходить по характеристикам для установки на определенную магистраль.

В зависимости от особенностей применения выделяют следующие виды арматуры:

- Запорная. Этот класс изделий самый многочисленный – он составляет ¾ всей применяемых устройств. Используют для полного отключения потока носителя в магистрали и ее пуска при необходимости. Запорные изделия включают задвижки, краны и вентили. Их используют для регулировки движения различных сред – газа, пара, воды.

- Регулирующая. Устройства этого вида запорной арматуры систем водоснабжения имеют клапаны и называются регуляторами уровня жидкости, давления, среды. Они двигаются за счет работы электропривода. Одно из распространенных названий таких моделей – дросселирующая арматура.

- Предохранительная. Благодаря этим устройствам обеспечивается защита коммуникаций различного назначения от превышения давления сверх допустимых значений. Если этот показатель становится больше нормы, происходит частичный сброс рабочей среды. Предохранительная арматура включает в себя разрывные мембраны, перепускные клапаны, импульсные устройства.

- Защитная. Основное значение таких механизмов состоит в предотвращении аварий и поломок при недопустимых для магистрали параметрах технологических процессов. Кроме того, механизм предотвращает течение рабочей среды в противоположном направлении. К защитной арматуре относят отключающие и обратные клапаны.

- Распределительно-смесительная. Она имеет другое название – многоходовая. К таким устройствам относят распределительные клапаны и трехходовые краны. Изделия применяются для смешивания сред или раздачи рабочих потоков по нескольким направлениям.

- Контрольная. Предназначена для наблюдения и регулирования уровня жидкости в котлах и сосудах.

- Фазоразделительная. Используется для разделения рабочих сред, находящихся в разных состояниях. К таким устройствам относятся отводчики конденсата и маслоотделители.

Фланцевые задвижки

По способу соединения устройства делятся в соответствии со следующей классификацией:

- Фланцевые. Эта разновидность фурнитуры представлена круглыми, прямоугольными и треугольными моделями. Квадратные устройства предназначены для сред с ограниченными показателями давления – не выше 2 атмосфер. Круглая форма более предпочтительная – на ее производство затрачивается минимум ресурсов, а по надежности она превосходит другие виды.

- Бесфланцевые. Ассортимент предлагаемых изделий этого типа довольно обширен по способам ее подсоединения к трубопроводам, патрубкам емкостей и сосудов. Модели этой группы могут быть цапковыми, штуцерными, приварными и муфтовыми.

Запорная арматура устанавливается на ПНД, металлопластиковые, полипропиленовые и магистрали из нержавеющей стали.

Монтаж

Так как трубопроводы работают под высоким давлением – ошибка монтажника обернется жертвами. Поэтому установку задвижек должен проводить только обученный персонал, имеющий допуск и разрешение к проведению данного вида работ.

Перед монтажом необходимо:

- провести расконсервацию, с выполнением требований ГОСТа 9.014-78г.;

- смазать шпиндель специальной смазкой;

- удалить заводские заглушки из патрубком;

- проверить полости патрубков на наличие инородных предметов и грязи;

- проверить работу затвора, открыв и закрыв его.

Установка в магистраль производится с использованием грузоподъемных механизмов (кранов). Подвешивать задвижку можно только за патрубки или методом, указанным в инструкции по эксплуатации.

Производить расконсервацию арматуры необходимо непосредственно перед монтажом.

При подводе задвижки к трубопроводу не допускается ее соударение о присоединительные патрубки. Снимать подвесы можно только после установки всех болтов, гаек и шпилек во фланцевые отверстия (или после окончания сварочных работ). Несоблюдение данного пункта приведет к перекосу фланцевого соединения и потере герметичности.

Затяжка болтов и гаек осуществляется специальным динамометрическим ключом со встроенным динамометром. Данное приспособление обеспечивает затяжку креплений с установленными нормами усилиями, не допуская перетяжки.

Соединение с трубопроводом и монтаж

Присоединительные концы задвижек могут быть фланцевыми, муфтовыми или предназначенными под приварку. От этого фактора и типа трубы в системе зависит способ проведения монтажного процесса.

Подсоединение к металлическим водопроводным трубам

Монтаж задвижек в систему водоснабжения из металлических труб выполняют следующим образом:

- вырезают в месте установки участок трубы, равный по длине размеру корпуса устройства;

- зачищают края;

- в зависимости от типа присоединения к процессу выбранной задвижки либо нарезают на краях труб резьбу, либо приваривают к ним ответные фланцы;

- выполняют герметизацию мест соединения: фланцевые — уплотняют резиновыми кольцами, резьбу — льняной нитью;

- фиксируют задвижку на трубопроводе: фланцы скрепляют с помощью болтов и шайб или наворачивают присоединительные патрубки на подготовленную резьбу.

Монтаж в систему из пластиковых труб

При установке задвижки на пластиковую трубу:

- вырезают участок трубы нужной длины;

- оба конца надевают на разогретые до 260ºС насадки сварочного аппарата;

- после нагрева вставляют в них присоединительные патрубки устройства;

- удерживают места соединения в неподвижном состоянии в течение нескольких минут до полного отвердевания пластика.

Особенности установки на печные трубы

Печную задвижку устанавливают на дымоход на этапе его возведения:

- кладут ряд кирпичей согласно порядовке;

- вырезают сверху в кирпиче углубление, совпадающее по размерам с толщиной рамки задвижки и сбоку паз для ручки;

- укладывают шибер в подготовленное углубление на цементном растворе;

- кладут следующий ряд кирпича.

Испытания

После монтажа арматуры, производятся гидравлические испытания (опрессовка). Данная процедура проводится рабочей средой, при увеличении максимального давления на 25%.

При опрессовке проверяются:

- плотность соединения фланцев задвижки и трубопровода;

- герметичность прокладочного соединения корпуса и крышки;

- герметичность сальникового уплотнения.

Опрессовка проводится при обязательном открытом проходе. Перемещение затвора при достижении поверочного давления не допускается.

Результаты гидравлических испытаний заносятся в паспорт изделия.

Несколько рекомендаций по монтажу и полезных советов

Существует ряд правил, которым следует следовать при монтаже в обязательном порядке, а именно:

- запорная арматура не должна в момент установки и по окончанию монтажа испытывать внешние нагрузки, в том числе и от трубопровода;

- место установки должно быть доступно для дальнейшего проведения осмотров и техобслуживания;

- при монтаже на горизонтальном участке трубопровода запрещается располагать устройство маховиком вниз, на вертикальном участке — положение маховика может быть любым;

- запрещается разбирать устройство под давлением;

- перед установкой задвижки выполняют пропарку внутренних поверхностей горячей водой с последующей сушкой;

- перед задвижкой желательно разместить магнитно — резонансный фильтр;

- при открывании и закрывании задвижки штурвал следует поворачивать плавно, не допуская рывков;

- своевременно подтягивать втулку сальника;

- опрессовку трубопровода следует проводить при открытых задвижках.

Хранение

Если после покупки партии арматуры в ближайшее время не планируется установка ее в магистраль, или снятую задвижку необходимо убрать на длительное хранение, проводят мероприятия по консервации.

Порядок проведения консервации указан в ГОСТе 9.014-78г. Хранить устройство необходимо в заводской упаковке с очищенными от остатков среды и заглушенными патрубками. Шпиндель необходимо смазать специальной смазкой ВНИИНП-232.

Затвор при хранении закрывается в обязательном порядке.

Перевозка законсервированной арматуры осуществляется в заводской упаковке. Короба необходимо закреплять перевозочным крепежом, не допускающим продольных и поперечных смещений во время движения. Погрузочно-разгрузочные работы производятся без толчков и ударов.

Запуск системы

Для арматуры такого типа есть специальное положение, при котором она остается в открытом положении на протяжении всего времени, отведенного под промывку. Пусконаладочные работы будут состоять из опрессовки задвижек во всех допустимых положениях в максимальном возможном положении.

На протяжении выполнения подобных работ закрытие или открытие задвижек не производится. Краны шарового типа являются одними из наиболее современных приспособлений, которые успешно заменяют штоковое оборудование подобного типа, в которых резинка прикручивалась снизу, тем самым останавливая жидкость. В момент прижимания резины штоком крана вода поступать прекращает.

Современные шаровые краны признаны более удобными, да и внешне они стали намного привлекательнее. К существенным недостаткам следует отнести высокий показатель содержащихся в воде солей, что приводит к ускоренному шлакованию шара сферы. В этом случае устройство перестает функционировать.

Особености стальных клиновых задвижек

Задвижки на протяжении долгого времени являются одним из наиболее востребованных типов трубопроводной арматуры. Их главный конструктивный признак ─ перемещающийся перпендикулярно к оси потока рабочей среды запирающий или регулирующий элемент. (Говоря «регулирующий», нельзя не заметить, что из-за особенностей своей конструкции в качестве регулирующей арматуры задвижки применяются достаточно редко, гораздо чаще являясь запорной арматурой).

Один из наиболее распространенных конструктивных вариантов задвижек ─ задвижка клиновая. Она была изобретена примерно в середине XIX века ─ патент на клиновую задвижку был выдан в Германии в 1862 году.

Затвор клиновой задвижки включает подвижный элемент, имеющий форму клина (отсюда и ее название), и два неподвижных седла. Седла могут вворачиваться или ввариваться в корпус. Уплотнительные поверхности затвора клиновой задвижки расположены под углом друг к другу.

Достоинства клиновых задвижек:

● малое гидравлическое сопротивление при полностью открытом проходе;

● относительно не сложное устройство задвижки клиновой обуславливает ее надежность и простоту обслуживания;

● движение рабочей среды в разных направлениях;

● большое число производителей и моделей клиновых задвижек, что облегчает оптимальный выбор как по эксплуатационным параметрам задвижки, так и по ее цене;

● универсальность ─ возможность эксплуатации при различных значениях температуры и давления;

● относительно небольшая строительная длина.

Клин и…

Клин ─ запирающий (регулирующий) элемент клиновой задвижки ─ может иметь разную конструкцию. В ныне действующем «ГОСТ 24856-2014. Арматура трубопроводная. Термины и определения» говорится о трех типах клиньев в клиновой задвижке ─ жестком, двухдисковом, упругом.

Жесткий клин ─ это цельный клин, диски которого неподвижны относительно друг друга. Модификация цельного клина ─ упругий клин, в котором связь между дисками не жесткая, а упругая. Двухдисковый клин состоит из двух дисков, расположенных под углом друг к другу и соединенных между собой. В некоторых классификациях в качестве отдельного типа рассматривают цельный клин с фторопластовым уплотнением.

Клин ─ чрезвычайно ответственный узел клиновой задвижки, испытывающий сильные механические напряжения, величина которых зависит как от гидродинамических параметров потока рабочей среды, так и от степени закрытия задвижки. В момент открытия задвижки напряжения в зацепах достигают предельных значений, и только после того как проходное сечение приоткроется на 5%, они начинают уменьшаться. Поломка клина ─ основная причина выхода клиновых задвижек из строя. Если при открытии задвижки чаще повреждаются зацепы клина, то при закрытии ─ посадочное место клина.

Твердость поверхности клина должна быть несколько выше твердости уплотнительной поверхности корпуса.

…конструкция клиновой задвижки

В зависимости от используемого в затворе клина выделяют несколько конструктивных исполнений клиновых задвижек:

● задвижка с жестким клином;

● задвижка с упругим клином.

Задвижкой с упругим клином называют не только задвижку, запирающий элемент которой состоит из дисков, соединенных между собой упругим элементом. Клиновая задвижка, в подвижном элементе затвора которой связь между дисками жесткая, однако существует возможность их деформации с целью улучшить уплотнение в затворе, тоже носит название «задвижка с упругим клином».

Каждое из конструктивных исполнений клиновых задвижек обладает своими особенностями.

Имеющим широкое распространение задвижкам с жестким клином присуща высокая функциональность и хорошая герметичность в трубопроводных системах, перемещающих широкий спектр рабочих сред. Например, низкотемпературные газы или даже загрязненные среды, с которыми они справляются лучше параллельных задвижек. Впрочем, для того, чтобы эту герметичность обеспечить, требуется тщательная, с использованием трудоемких и технологически сложных операций, подгонка клина и седел. Для того чтобы дополнительно повысить герметичность, используются вторичные эластичные уплотнители. Достоинство цельного клина ─ устойчивость в переходных режимах, тогда как двухдисковый клин при открытии-закрытии задвижки может испытывать вибрации.

При применении жесткого клина отмечается ускоренный износ уплотнительных поверхностей, особенно при частой смене положений «открыто» и «закрыто». Кроме того, нельзя исключать опасность заедания клина в закрытом положении, особенно, если тот находится в нем достаточно долго. Также причинами заедания клина могут быть коррозия, износ, тепловое расширение при воздействии высоких температур. Случается, что в попытках «сдернуть» с места «застывший» клин, сгорает электромотор электропривода.

В клиновых двухдисковых задвижках, благодаря способности дисков к самоустановке, нет необходимости в столь тщательной как в предыдущем случае подгонке уплотняющих поверхностей друг к другу, а, значит, допустима меньшая точность изготовления. В таких задвижках легче восстановить плотность затвора при изнашивании уплотнительных поверхностей дисков. У них очень хорошие показатели герметичности, меньше износ и величина усилия, необходимого для закрытия задвижки, ниже вероятность заклинивания.

Но «расплатой» за эти преимущества являются бо́льшие размеры, масса и металлоемкость двухдисковых задвижек по сравнению с задвижками, в которых использован жесткий клин. Снизить металлоемкость позволяет использование упругого клина, логическим продолжением которого двухдисковый клин собственно и является.

Упругий клин, требующий небольших управляющих усилий, позволяет сделать задвижку герметичной с обеих сторон при широком диапазоне значений температуры и давления рабочей среды. Особенно ощутимы преимущества упругого клина при высокой температуре и давлении. Клиновые задвижки с упругим клином успешно функционируют на трубопроводах, транспортирующих нефть и природный газ с высокой температурой и давлением. Но с рабочими средами, имеющими в своем составе механические примеси, клиновые задвижки с упругим клином справляются хуже.

Резюмируя, можно отметить: задвижки с жестким цельным клином менее металлоемкие, зато более трудоемкие в изготовлении, чем двухдисковые. Двухдисковые больше по размерам и тяжелее, но делать их проще. Задвижки с разрезным упругим клином ─ своего рода компромисс между этими двумя парами крайностей.

Ходовая часть

Резьбовая часть шпинделя клиновой задвижки с невыдвижным шпинделем расположена внутри корпуса, и поэтому все время контактирует с рабочей средой. В этом есть свои недостатки: постоянное коррозионное и абразивное воздействие рабочей среды, затрудненный доступ для технического обслуживания. Зато задвижка клиновая с невыдвижным шпинделем имеет меньшую строительную высоту. Компактность делает применение таких задвижек удобным в условиях ограниченного пространства, например, монтажа в подземных коммуникациях, колодцах, нефтедобывающем оборудовании.

Задвижка клиновая с выдвижным шпинделем (штоком) позволяет контакт с рабочей средой исключить. При ее открытии шпиндель (шток) совершает вращательно-поступательное (шток ─ поступательное) движение относительно оси присоединительных патрубков, а находящаяся вне корпуса задвижки резьба шпинделя при открывании выдвигается наружу. Меньше изнашивается сальниковое уплотнение, всегда открыт доступ к резьбовой паре. Обратная сторона этих преимуществ ─ увеличение строительной высоты и массы задвижки.

Материалы для изготовления клиновых задвижек

Корпусные детали клиновых задвижек изготавливаются из чугуна, углеродистой и нержавеющей стали, сплавов цветных металлов.

Задвижки чугунные─ один из наиболее «заслуженных», имеющих длительный стаж работы, типов трубопроводной арматуры, лежавший у истоков современного арматурного производства. Задвижка чугунная клиновая может иметь корпус, изготовленный из серого чугуна или высокопрочного чугуна с шаровидным графитом. Для защиты от воздействия внешней среды используют различные полимерные покрытия ─ эпоксидные, полиуретановые и др.

Обладающие высокой механической прочностью задвижки стальные применяют при высоких значениях параметров (давление и температура) рабочей среды и больших диаметров трубопровода. Для использования в трубопроводных системах, перемещающих агрессивные среды, используют клиновые задвижки из нержавеющей стали. Задвижка стальная клиновая может иметь литой, штампованный, штампосварной корпус.

Для изготовления корпусных деталей небольших клиновых задвижек, используемых в системах отопления и водоснабжения, а также для перемещения сжатого воздуха, жидких углеводородов и целого ряда других сред, используют медные сплавы ─ латунь и бронзу. Задвижка латунная клиновая используется при температуре до 150-200 O C.

Клин изготавливают из чугуна и стали. Он может быть обрезиненным, например, покрытым EPDM (Ethelene Propelene Diene Elastomer) ─ каучуком на основе сополимера этилена и диенового мономера. Обрезиненный клин клиновых задвижек используют с конца пятидесятых годов XX столетия.

Уплотнительные поверхности клиновой задвижки могут быть выполнены «металл по металлу», в т. ч. с использованием твердых наплавок, лазерного упрочнения, плазменного напыления. Применяются фторопластовые кольца, запрессованные в металл, или сплошные фторопластовые покрытия. Для управления коррозионно-агрессивными или особо чистыми (например, питьевая вода) средами применяется мягкое уплотнение.

Способы присоединения к трубопроводу, привод

Распространенный вариант присоединения клиновых задвижек к трубопроводу ─ задвижка клиновая фланцевая, закрепляемая при помощи болтов или шпилек. Для клиновых задвижек из чугуна фланцевое крепление ─ фактически единственно возможный способ.

Стальные клиновые задвижки могут присоединяться к трубопроводу при помощи сварки, достаточно распространенный вариант для небольших задвижек ─ задвижка клиновая муфтовая. Клиновые задвижки из цветных металлов могут присоединяться к трубопроводу с помощью резьбовых соединений, фланцев и сварки (при подходящем для этого материале трубы).

Клиновые задвижки оснащаются ручным приводом (тип управления ─ маховик), в качестве привода используется редуктор (конический, цилиндрический). Способ, позволяющий обеспечить высокий уровень автоматизации трубопроводных систем, ─ задвижка клиновая с электроприводом. Для управления клиновыми задвижками используются пневматический и гидравлический приводы.

Ассортимент клиновых задвижек, выпускаемых большим количеством российских и зарубежных компаний, отличается разнообразием. От правильного выбора конструкции и параметров, представленных в нем моделей, в значительной степени зависит безотказное и безаварийное функционирование технологических блоков и трубопроводных систем в электроэнергетике, нефтегазодобывающей и химической промышленности, в коммунальной сфере и многих других отраслях экономики. Везде, где клиновые задвижки используются для управления потоками разнообразных рабочих сред, включая воду, пар, нефть, нефтепродукты, природный газ, минеральные масла, разнообразные химические вещества, включая рабочие среды с высокой температурой и большим рабочим давлением среды.

Улучшению эксплуатационных параметров клиновых задвижек способствуют совершенствование методов их расчета и проектирования, использование современных материалов и технологий, увеличение доли в общем объеме клиновых задвижек специализированных изделий, предназначенных для конкретных условий эксплуатации. И хотя в настоящее время специалисты отмечают тенденцию некоторого увеличения доли арматуры поворотного типа и снижение доли возвратно-поступательной арматуры, потенциал клиновых задвижек остается огромным, а потребность в них только увеличивается.

Конструктивные особенности стальных клиновых задвижек

Стальные клиновые задвижки – это запорная арматура, которая позволяет перекрывать поток в трубопроводах различного типа

Сегодня клиновые задвижки являются очень востребованной запорной арматурой при обустройстве магистральных трубопроводов различного назначения. В огромном разнообразии они представлены здесь https://teharmatura.ru

Основными компонентами любой клиновой задвижки является корпус и клин. Кроме того в конструкции предусматривается наличие вентиля, привода передачи усилий и уплотнителей.

Клин представляет собой металлический диск. Он является базовым запорным

механизмом. Его можно беспрепятственно устанавливать в любое положение. Это позволяет не только перекрывать поток, но и контролировать его уровень.

При этом клин может находиться в промежуточном состоянии столько времени, сколько нужно. Для герметичности перекрытия потока предусматривается установка резиновых прокладок.

Меняется положение клина с помощью вентиля. Вращая его, можно передавать усилия на внутренний привод, который толкает клин.

Применяются различные виды клиновых задвижек:

- Шиберные, которые часто называют ножевыми. В этом случае клин

представляет собой плоскую пластину, закрепленную между двух фланцев. Применение этого запорного элемента не гарантирует герметичность потока. - Параллельная с выдвижным шпинделем, предусматривающие установку двух плоских дисков, которые гарантируют герметичное соединение.

- Обычная клиновая задвижка отличается наличием одной детали с

обрезиненным торцами. С ее помощью также гарантируется герметичность.

Все клиновые задвижки отличаются простотой конструкции. Они универсальные, такой запорной арматурой могут использоваться при различных температурных колебаниях и давлении.

Клиновые задвижки гарантируют плавность при закрытии, что исключает возникновения гидравлического удара в системе. Простота конструкции обеспечивает ремонтопригодность изделиям. Более удобными является запорная арматура с электрическим приводом, которая требует меньших усилий и ускоряет процесс перекрытия потока.

На правах рекламы

Нашли опечатку? Выделите текст и нажмите CTRL+ENTER

Мы будем Вам благодарны!

Задвижки клинового типа трубопроводной арматуры

Вступление

Любой водопровод нуждается в периодическом перекрытии. Независимо от диаметра и назначения водопровода, от бытового водопровода до магистрального, в его конструкции должны быть предусмотрены элементы трубопроводной арматуры под названием задвижки.

Типы задвижек

Оставим бытовой водопровод в стороне и поговорим про задвижки для магистральных водопроводных сетей диаметром от 80 мм (8 см).

В водопроводах данного типа для перекрытия воды без регулирования напора используются задвижки клинового типа. В конструкции таких задвижек запорный элемент выполненный в виде клина, двигается перпендикулярно потоку воды до полного запирания потока.

Важно понимать, что данные задвижки не предназначены для регулирования потока. Только для его полного перекрытия и открытия.

В зависимости от материала из которого изготавливаются задвижки, делается их основная классификация. Различают следующие клиновые задвижки:

- Стальные;

- Чугунные;

- Сплавов меди (латунные или бронзовые);

- Легированной стали;

- Нержавеющей стали.

Из-за цены и доступности в водопроводах общего назначения применяются задвижки стальные или чугунные.

Задвижки клинового типа стальные 30с41нж

Заслуженной популярностью среди проектировщиков и монтажников пользуются стальные клиновые задвижки марки 30с41нж. По своим характеристикам это задвижки из стали, с наружным исполнением ходовой резьбы запорного механизма. Типа запорного механизма — клиновый. Вид подсоединения к трубопроводу — фланцевое. Корпус выполнен из стали, тип стали 20Л или более прочная сталь 20Х13. Подробный каталог задвижек 30с41нж на сайте https://teharmatura.ru/catalog/truboprovodnaya-armatura/zadvizhki/zadvizhki-stalnye/30s41nzh/.

Монтируются данные задвижки горизонтально, направление ходовой резьбы перпендикулярно потоку. По умолчанию управление задвижками 30с41нж ручное.

Именно этот типа стальных клиновых задвижек изготавливаются следующими диаметрами (Ду, мм):

- 50;

- 80;

- 100;

- 150;

- 200;

- 250;

- 300;

- 350;

- 400;

- 500.

Отличительная особенность данных задвижек в небольшом весе ( если сравнивать с чугунными задвижками аналогичного типа), простотой монтажа (благодаря фланцам) и удобству эксплуатации в любой климатической зоне (благодаря вынесенной резьбе).

Вынос резьбы ходового шпинделя за корпус устройства исключает контакт резьбы с рабочей средой трубопровода. Это значительно увеличивает срок службы задвижки и упрощает её обслуживание.

Фланцевый монтаж, в отличие от резьбового, не требует использования сложных сгоновых соединений и значительно упрощает и ускоряет монтаж задвижки.

Примечание: фланец (1) — это плоская поверхность задвижки, соединяется при монтаже с фланцем трубопровода болтами и гайками. Монтируется в нужном месте без подгона по расположению.

Недостатки задвижки 30с41нж

Задвижки стальные 30с41нж клинового типа имеют ряд недостатков, которые нужно учесть:

- Во-первых, скорость перекрытия трубопровода невелика;

- Во-вторых, диапазон перепада давления для задвижек этого типа невелик;

- В-третьих, при завершении закрытия возможен гидроудар;

- В-четвёртых, очень дорогой ремонт задвижки 3/4 от её стоимости;

- В-пятых, у конструкции есть не заменяемые уплотнения.

Вывод

Несмотря на перечисленные недостатки, задвижки клинового типа стальные 30с41нж очень популярны среди проектировщиков и сантехников. Причина популярности отличное сочетание цены и качества изделия.

Задвижка клиновая стальная (ЗКС): технические характеристики и классификация

Задвижка клиновая стальная (ЗКС) — один из самых широко используемых видов запорной трубопроводной арматуры. Она предназначена для транспортировки воды, пара, нефтепродуктов, жидкостей, как нейтральных, так и агрессивных, природного газа. У клиновой задвижки в затворе уплотнительные элементы располагают по отношению друг к другу под углом, а регулирующий или запирающий орган имеет форму клина. Основное преимущество клиновых задвижек – способность выдерживать не только высокие давления, но и сложные рабочие условия. Это обеспечивается за счет особенностей конструкции (цельносварной или литой корпус) и используемых материалов (углеродистая сталь, прошедшая термическое упрочнение). При этом стальные клиновые задвижки, благодаря полнопроходности корпуса, имеют небольшой вес, в то же время снижается коэффициент гидравлического сопротивления, тем самым улучшая пропускную способность арматуры.

Технические характеристики типовых ЗКС

На технические характеристики клиновых задвижек значительное влияние оказывает вид сплава, используемого в производстве оборудования, однако, по большому счету, для данного типа арматуры условное давление составляет не более 25 МПа, а максимальная температура рабочей среды не превышает +450 С. Стандартная задвижка ЗКС предназначена для монтажа на трубопроводы диаметром 15-175 мм. Важно: ЗКС выполняет только запорные функции и не является регулирующим оборудованием, в связи с этим она может находиться лишь в двух положениях – полностью закрыта либо полностью открыта.

Классификация ЗКС

Как было отмечено выше, запорный орган задвижки имеет форму клина, образуемый седлами, размещенными под углом по отношению друг к другу. Клиновые задвижки по виду клину подразделяют на арматуру с:

- жестким клином. Достоинства такого оборудования – это отличная герметизация. Тем не менее, из-за сильной коррозии, такие ЗКС могут заклинить.

- двухдисковым клином, состоящий из двух жестко соединенных между собой и располагаемых под углом друг к другу двух дисков. Такая конструкция имеет ряд преимуществ: большую герметичность; меньшую вероятность заклинивания запорного элемента; малый износ деталей.

- упругим клином – это усовершенствованный вариант предыдущего типа задвижек, отличие лишь в креплении дисков между собой c помощью упругого элемента, благодаря которому обеспечивается плотное соприкосновение уплотнительных элементов. Стальные задвижки с упругим клином совмещают в себе все достоинства двух предыдущих, к тому же они более герметичны и надежны.

В основу другой классификации клиновых задвижек положена возможность движения шпинделя. Таким образом, ЗКС могут быть с невыдвижным шпинделем (здесь резьба, по которой движется затвор, располагается внутри корпуса) и с выдвижным шпинделем, который при открытии/закрытии оборудования поднимается.

Не менее важным параметром, учитываемым при производстве ЗКС, является тип присоединения арматуры к системе. В зависимости от него задвижки подразделяют на:

- фланцевые;

- с патрубками под приварку встык;

- муфтовые (резьбовые или под приварку).

Особености стальных клиновых задвижек

Строительный портал о технологиях строительства, ремонте и эксплуатации

Виды клиновых задвижек и их применение

Для перемещения по системе труб различных сред (жидких, сыпучих, газообразных) часто используют специальный затвор – клиновидную задвижку, отличающуюся высокой эффективностью и функциональностью.

Содержание

Клиновидная конструкция

Изделие с клином применяют для систем отопления и соответствующих коммуникаций, перекачки углеводородов в жидком виде, газообразных веществ и химических реагентов, горячей и холодной воды. Применение конструкции в нефтяной, газотранспортной, энергетической промышленности, а также в области ЖКХ говорит само за себя.

Задвижка имеет технические особенности, а также помогает закрыть или открыть движение по трубе (отсюда и 2 фазы эксплуатации – открыто/закрыто). Это проявляется в том, что седло запорного подвижного элемента располагают под углом, а сам запор делают в виде клина. При эксплуатации клин входит в промежуток между седлами и надежно перекрывает путь движущемуся по трубе веществу.

В зависимости от затвора различают такие клиновидные задвижки:

- жесткие;

- двухдисковые;

- упругие.

Жесткий клин имеет хорошую герметичность и устойчивость за счет вторичных эластичных уплотнителей. Двухдисковые изделия менее изнашиваются, по сравнению с жесткими (у которых уплотнители быстро выходят из строя), имеют высокую усилительную способность и низкую вероятность заклинивания. Но у них размеры намного больше, чем у жестких, что обусловливает дополнительную металлоемкость.

Упругая задвижка представлена дисками, соединенными между собой упругими частями. Такое изделие устойчиво к температурам и рабочему давлению, но плохо справляется со средами, которые имеют примеси.

Жесткие изделия менее металлоемкие, но являются трудоемкими при изготовлении. Двухдисковые – всегда больших размеров, но делаются легко. Упругие – являются средними по показателям между жесткими и двухдисковыми.

Устройство и принцип действия

Задвижка с клином быстро перекрывает поток движущегося вещества. Для этого используют ручные маховые колеса и автоматизированные системы, что очень удобно для удаленных объектов.

Устройство изделия очень простое и представлено:

- металлическим корпусом с запорными элементами;

- шпиндель-гайкой внутри или снаружи корпуса (выдвигает шпиндель на всю величину);

- штоком (приводит в действие затвор);

- фланцевыми соединителями (обеспечивают герметичность);

- уплотнителями (резиновыми, полиуретановыми, фторопластовыми, металлическими наплавками, эластомерами).

В зависимости от шпинделя, клиновые конструкции бывают выдвижными и не выдвижными (компактными). Второй тип часто применяют для подземных трубопроводов.

Выдвижные шпинделя – чугунные или стальные, имеют свойство полнопроходности (с не суженой выемкой для диаметра патрубков). Представленные изделия являются шиберными, они оборудованы электрическим проводом.

Невыдвижные шпинделя всегда погружены в транспортируемую среду, поэтому требуют частой замены. Конечно, такое устройство выигрывает перед выдвижными устройствами из-за компактности и строительной массы, зато являются долговечными и износоустойчивыми.

Преимущества и недостатки

Как любое устройство, клиновая конструкция имеет разные размеры, может устанавливаться даже на полимерные трубы, имеет свои плюсы и минусы. К достоинствам относят:

- простое внутреннее устройство и обслуживание;

- небольшие размеры по длине;

- функциональную способность при разных уровневых условиях;

- наименьшее гидравлическое сопротивление при открытых проходах;

- универсальность (использование при разных температурных колебаниях и давлении);

- обеспечение движения веществ в разных направлениях с применением редуктора;

- долговечность;

- плавность при закрытии;

- широкий размерный ряд;

- не высокие затраты на ремонт.

К минусам изделий относят:

- большую рабочую высоту;

- быстрое изнашивание уплотнителя;

- затрата времени на отвинчивание или завинчивание задвижки;

- маленький допустимый перепад в затворе;

- соблюдение эксплуатационных правил.

Особенности клиновых изделий зависят от:

- выбранной модели и фланцевых размеров;

- пропускной способности;