Содержание

ГОСТ 30443-97

Оборудование технологическое для литейного производства. Методы контроля и оценки безопасности

3 Постановлением Государственного комитета Российской Федерации по стандартизации и метрологии от 12 ноября 1998 г. N 395 межгосударственный стандарт ГОСТ 30443-97 введен в действие непосредственно в качестве государственного стандарта Российской Федерации с 1 января 2000 г.

4 ВВЕДЕН ВПЕРВЫЕ

1 ОБЛАСТЬ ПРИМЕНЕНИЯ

1 ОБЛАСТЬ ПРИМЕНЕНИЯ

Настоящий стандарт распространяется на выпускаемое, модернизируемое и проектируемое литейное оборудование (далее — ЛО), предназначенное для изготовления отливок различными способами, и устанавливает методы контроля и оценки его соответствия требованиям безопасности при различных видах испытаний.

Методы контроля и оценки безопасности ЛО, имеющего специфическое назначение, особенности конструкции и (или) условия эксплуатации, должны быть указаны в нормативных документах на конкретные группы, типы или модели.

2 НОРМАТИВНЫЕ ССЫЛКИ

В настоящем стандарте использованы ссылки на следующие стандарты:

ГОСТ 12.1.012-90* ССБТ. Вибрационная безопасность. Общие требования

________________

* На территории Российской Федерации действует ГОСТ 12.1.012-2004. Здесь и далее. — Примечание изготовителя базы данных.

ГОСТ 12.2.046.0-90* ССБТ. Оборудование технологическое для литейного производства. Требования безопасности

________________

* На территории Российской Федерации действует ГОСТ 12.2.046.0-2004. Здесь и далее. — Примечание изготовителя базы данных.

ГОСТ 12.3.001-85* ССБТ. Пневмоприводы. Общие требования безопасности к монтажу, испытаниям и эксплуатации

________________

* На территории Российской Федерации действует ГОСТ Р 52869-2007. Здесь и далее. — Примечание изготовителя базы данных.

ГОСТ 12.3.027-92* ССБТ. Работы литейные. Требования безопасности

________________

* На территории Российской Федерации действует ГОСТ 12.3.027-2004. Здесь и далее. — Примечание изготовителя базы данных.

ГОСТ 12.4.026-76* ССБТ. Цвета сигнальные и знаки безопасности

________________

* На территории Российской Федерации действует ГОСТ Р 12.4.026-2001. Здесь и далее. — Примечание изготовителя базы данных.

3 ОСНОВНЫЕ ПОЛОЖЕНИЯ

3.3 Требования безопасности при проведении оценки — по ГОСТ 12.3.002 и ГОСТ 12.3.027. Проводящий контроль и оценку персонал должен пройти обучение и инструктаж в установленном ГОСТ 12.0.004 порядке.

Все работы по оценке безопасности, не требующие включения приводов, проводят при выключенном вводном включателе и перекрытых вводных вентилях пневмо- и гидросистем.

3.4 При наличии сертификатов соответствия на комплектные элементы ЛО, полученные по кооперации, их отдельные испытания или измерения можно не проводить.

3.5 Допускаемые значения погрешностей измерений при контроле и оценке безопасности приведены в приложении А.

3.6 Оценку безопасности ЛО проводят путем анализа конструкторской документации (КД), осмотра, опробывания и испытаний на соответствие требованиям ГОСТ 12.2.046.0, других стандартов, отраслевых НД, технических условий (ТУ), технических заданий (ТЗ), заказа (контракта), содержащих требования безопасности к данной модели или типу ЛО.

3.7 Результаты оценки можно распространять на тип ЛО, если требования безопасности для всех типоразмеров идентичны, либо на группу типоразмеров с одинаковыми требованиями безопасности.

3.8 Перед оценкой проводят идентификацию группы, вида, типа и типоразмера ЛО по наименованию, назначению, обозначению модели и коду ОКП, указанным в стандарте и (или) ТУ, КД и сопроводительной документации на изделие. Идентификационные признаки должны совпадать.

3.9 До начала оценки выполняют экспертизу нормативной документации для выявления комплекса требований безопасности, относящихся к данному типу и (или) модели ЛО, номенклатуры проверок и испытаний на безопасность.

3.10 Для проведения оценки ЛО должно быть установлено на испытательном стенде, площадке с направляющими или других устройствах с отклонением от горизонтальности не более 1:1000 мм, если иное значение не установлено стандартом, ТУ (ТЗ) на конкретный тип (модель) изделия, и надежно закреплено; подсоединено к источникам энергоснабжения и цепи защиты, заправочные емкости заполнены до паспортных уровней.

Крупногабаритное ЛО, собираемое на месте эксплуатации, устанавливают и оценивают по сборочным единицам.

4 КОНТРОЛЬ И ОЦЕНКА БЕЗОПАСНОСТИ

4.1 Анализ конструкторской документации

4.1.1 При анализе КД проверяют ее соответствие комплексу нормированных требований безопасности к изделиям данного типа (модели) в части наличия и функциональных свойств средств обеспечения безопасности. Анализ КД, по решению проводящего оценку органа, может быть совмещен с проверками и испытаниями или проведен выборочно.

4.1.2 Если при анализе КД выявлены несоответствия конструкции требованиям безопасности, то по решению проводящего оценку органа дальнейшие работы могут быть прекращены либо, при возможности оперативной доработки, продолжены.

4.2 Испытания электробезопасности

4.2.1 Испытание сопротивления изоляции проводят постоянным током напряжением 500 В мегомметром не ниже класса 2,5 не менее чем в двух точках каждой машины и расположенных отдельно агрегатов и механизмов ЛО.

4.2.2 Испытание напряжением на пробой изоляции проводят в течение 1 мин напряжением не менее 1500 В переменного тока. Испытательное напряжение должно быть равно 85% самого низкого напряжения, на которое все элементы и устройства были испытаны до монтажа.

Примечание — Компоненты электрооборудования, которые могут быть повреждены испытательным напряжением по 4.2.1 и 4.2.2, должны быть изолированы от его воздействия.

4.2.3 Непрерывность цепи защиты и наличие надежного заземления проверяют путем осмотра и проверки омметром класса не ниже 2,5 сопротивления между контактным зажимом наружного защитного провода и любой электропроводящей частью электрооборудования или ЛО, в частности, между болтом заземления и металлическими частями ЛО, содержащими электрооборудование. У передвижного ЛО проверяют заземление рельсов, по которым оно перемещается.

4.2.4 Безопасность напряжения электросети местного освещения и питания ремонтного инструмента, не отключаемой при размыкании вводного выключателя, проверяют вольтметром класса не ниже 2,5 в розетках или патронах этой сети. Напряжение не должно быть более 40 В. Напряжение в подобной сети, прерываемой при размыкании вводного выключателя, контролируют аналогично перед испытанием на холостом ходу.

4.3 Методами осмотра и опробывания определяют:

— приспособленность деталей и сборочных единиц массой свыше 20 кг к безопасной строповке при погрузке, разгрузке, монтаже и ремонте;

— наличие маркировки массы на элементах ЛО, устанавливаемых или снимаемых во время эксплуатации;

— наличие у ЛО, выделяющего при работе вредные вещества, кожухов, колпаков и других укрытий с патрубками для присоединения к вентиляционной системе; наличие у этих укрытий дверец и люков для осмотра, обслуживания и ремонта с блокировками, исключающими работу при открытых дверцах и люках;

— наличие подобных знаков и окраски на дверях ниш и крышах корпусов с передачами или механизмами, нуждающимися в периодических осмотрах, обслуживании, замене деталей;

— экранирование или укрытие трубопроводов водяного пара с давлением 0,07 МПа (0,7 кгс/см

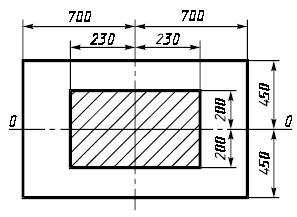

4.3.1 Обзорность с постоянного рабочего места оператора определяют от точек, расположенных на высоте 1600 мм — при работе стоя и на высоте 1150 мм — при работе сидя, с помощью контрольного стекла, закрепляемого перед лицом оператора на расстоянии 400 мм (рисунок 1). Контрольное стекло рекомендуется выполнять из прозрачного пластического материала с разметкой пунктирными и сплошными черными линиями. Уровень глаз оператора отмечен осями О-О. В створе линии разметки ставят вешки у ближайших и самых удаленных границ наблюдаемого оборудования.

Обзорность признают хорошей, если все подлежащие контролю приборы и предметы обозримы в прямоугольнике 460х400 мм, и удовлетворительной, если объекты наблюдения обозримы в прямоугольнике 1400х900 мм, причем из прямоугольника 460х400 мм выпадают только те объекты наблюдения, отмечать положение, состояние или показания которых требуется не чаще пяти раз в час.

4.4 Измерением линейных и угловых размеров проверяют:

— соответствие требованиям ГОСТ 12.2.062 высот ограждений и безопасных расстояний от кромки ограждения до пола (площадки) и ближайшей точки опасного предмета;

— соответствие требованиям ГОСТ 12.2.046.0 толщин ограждений, размеров ячеек или отверстий в сетчатых и перфорированных ограждениях; размеры рабочих площадок и лестниц, ширин проходов; просветы между полом и дном гидрососудов, между полом (настилом) и поворотными рычагами и тягами формовочных машин с перекидным столом; расстояния между кнопками (рычагами) двуручного управления; у передвижных пескометов — расстояния от головки рельса до нижней грани кожухов колес и до опор на рамах;

— соответствие требованиям ГОСТ 12.2.032, ГОСТ 12.2.033, ГОСТ 12.2.061, ГОСТ 12.2.064, ГОСТ 21752, ГОСТ 21753 размеров и расположения рабочих мест, органов управления и пультов.

Определение размеров может быть выборочным, с оценкой части размеров визуально. Определение уклонов лестниц рекомендуется проводить по тангенсу угла — отношению проекции лестницы к ее высоте.

4.5 Соответствие усилий на органах управления требованиям ГОСТ 21753, ГОСТ 22613, ГОСТ 22614, ГОСТ 22615 определяют динамометрами сжатия или растяжения по ГОСТ 13837 соответственно типу приводного элемента. Для приводных элементов, требующих усилий не более 10 Н, применяют гири, воздействующие на приводной элемент через подставку или струну. Результат измерения пересчитывают в ньютонах.

4.6 Проверки и испытания безопасности при обкатке на холостом ходу

4.6.1 Перед испытанием включают подачу электроэнергии вводным включателем, для пневматического и работающего от группового гидропривода ЛО — открытием входного вентиля.

До пуска ЛО проводят испытания пневмо-, гидро- и смазочных систем на прочность и герметичность по ГОСТ 12.3.001, ГОСТ 18460, ГОСТ 24054, ГОСТ 29010, ГОСТ 29014 и ГОСТ 29015, а также безопасного напряжения местного освещения по 4.2.4.

4.6.2 У однооперационного ЛО с непрерывным движением рабочих органов и рабочим пространством, закрытым колпаком, кожухом или надвижным укрытием для охлаждения формовочных материалов, сит, смесителей, аэраторов, выбивных решеток и барабанов, других подобных машин при обкатке на холостом ходу визуально и опробыванием проверяют:

— правильность направления движения рабочего органа — наблюдением через смотровые окна или по направлению движения первого элемента привода;

— срабатывание защитных блокировок: при открытии и неполном закрытии смотровых люков, дверец, загрузочных и разгрузочных люков, отключении вытяжной вентиляции ЛО отключается, пуск при открытых блокируемых устройствах не происходит.

4.6.3 Испытания на холостом ходу многооперационного ЛО осуществляют включением во всех предусмотренных режимах многократными переключениями органов управления и срабатыванием рабочих органов. Продолжительность обкатки на холостом ходу не должна быть менее 1 ч непрерывной работы. Число переключений каждого рабочего органа не должно быть менее 5. Более высокие требования к продолжительности испытаний и количеству переключений устанавливаются в стандартах, ТУ (ТЗ), программах и методиках испытаний на конкретные типы или модели изделий.

При испытании проверяют:

— действие всех рабочих механизмов в заданной последовательности, невозможность включения и (или) выполнения несовместимых и непоследовательных операций, остановку ЛО при неправильных включениях и при аварийном останове, безопасный возврат элементов ЛО в исходное положение;

— отсутствие опасных перемещений рабочих органов при отключении энергоснабжения и при его последующем включении;

— срабатывание блокировок, отключающих ЛО при любом нарушении условий безопасности: снятии ограждений, открывании дверей и люков в рабочее пространство или другую опасную зону, отключении вытяжной вентиляции, превышении рабочими параметрами процесса установленных пределов, неплотном прижиме оснастки, неполном закрытии подвижных ограждений и т.д., которые могут вызвать выброс смеси, металла и других материалов;

— срабатывание конечных выключателей, ограничителей ходов, нагрузок;

— работу устройств пооперационного и автоматического управления, выполнение технологических операций в заданной последовательности и в соответствии с надписями и символами у рычагов, рукояток и кнопок управления, надежность фиксации последних в каждом положении;

— отсутствие утечек рабочей среды из пневмо-, гидро- и смазочных систем. Вынос рабочей жидкости на штоках и плунжерах, протечки из заправочных горловин и другие технически неизбежные капельные потери должны собираться в поддонах, желобах, корытах, не создавая потеков на ЛО и не попадая на пол и настил;

— срабатывание автоматической и автономной сигнализации о пуске, если она предусмотрена КД.

4.6.4 У пескометов дополнительно проверяют:

— наличие и работу фары на головке;

У передвижных пескометов, кроме того, проверяют:

— автоматическую подачу звукового сигнала при включении движения пескомета и возможность включения этого сигнала вручную;

— автоматическое отключение привода движения при подходе к конечным точкам пути и остановку пескомета без толчков и ударов.

Продолжительность испытания пескометов на холостом ходу — не менее 4 ч непрерывной обкатки.

4.6.5 Испытание пескодувных стержневых машин на холостом ходу осуществляют не менее чем двенадцатикратным включением каждого механизма в пооперационном режиме и не менее чем двухчасовой непрерывной работой в автоматическом и (или) полуавтоматическом режимах.

4.7 Испытания под нагрузкой и в работе

4.7.1 Испытания проводят при работе ЛО в производственном режиме с получением продукции либо с имитацией этого режима с помощью балласта, утяжеленных опок и других имитаторов в зависимости от назначения и типа ЛО.

4.7.2 Испытания в работе и с имитаторами нагружения осуществляют включением ЛО в предусмотренных эксплуатационной документацией режимах. При испытаниях должно быть получено не менее десяти единиц штучной продукции (готовых форм, стержней, отливок), выполнено не менее пяти циклов очистки, продолжительность работы машин непрерывного действия должна быть не менее 5 мин, если другие, более высокие требования, не установлены в стандартах, ТУ (ТЗ) и программах и методиках испытаний конкретных типов или моделей ЛО.

Для ЛО периодического действия с циклом 3 с и менее продолжительность испытания — не менее 60 с.

При испытаниях проверяют:

— действие всех рабочих механизмов в заданной последовательности, соответствие наибольших грузоподъемности, объемов или масс замесов или загрузки и других определяющих характеристик требованиям стандартов, ТУ (ТЗ), соответствие токов нагрузки, давлений в пневмо-, гидро- и смазочных системах паспортным данным;

— невозможность включения и (или) выполнения несовместимых или непоследовательных операций;

— отсутствие самопроизвольных перемещений рабочих органов: поднятых перекидных или поворотных столов, скиповых подъемников, подъемных ворот и т.д. при прекращении подачи энергии;

— отсутствие выбросов: смеси из пескодувных и импульсных формовочных и стержневых машин, абразивов из дробеметного и дробеструйного очистного оборудования;

— срабатывание блокировок, предотвращающих выполнение рабочих ходов при незакрытых ограждениях, шиберах или неприжатых пескодувных резервуарах, незакрытых и незапертых пресс-формах и кокилях, неприжатых мундштуках, отключенной вентиляции и других опасных условиях. Для проверки готовности к выполнению рабочего хода применяют искусственное создание помех перемещению рабочих органов и защитных устройств, чтобы проконтролировать надежное срабатывание блокировок;

— срабатывание устройств, исключающих движение подвижной плиты при обслуживании пресс-форм или кокилей;

— срабатывание блокировок, исключающих работу дробеметного и дробеструйного оборудования при открытых дверях, незакрытой крышке дробеметного аппарата и обеспечивающих выключение аппаратов и автоматическое прекращение подачи абразива, а при работе дробеструйщика внутри камеры — делающих невозможным включение других аппаратов;

— вибрационные и шумовые характеристики.

4.7.3 Испытания характеристик шума и вибрации следует проводить, как правило, при производственном режиме. Допускается испытание этих характеристик при имитирующем нагружении, если оно достаточно воспроизводит шумы и вибрации производственного процесса для дробеметного и дробеструйного оборудования, галтовочных барабанов, выбивных решеток, смесителей. Характеристики загружаемых в них материалов и предметов, массы или объемы загрузки должны соответствовать паспортным.

4.7.4 Методы определения шумовых характеристик — по ГОСТ 12.1.028, ГОСТ 12.1.050. Перед испытанием ЛО должны быть определены шумовые характеристики расположенного вблизи оборудования. Если уровень помех ниже уровня шума испытуемого оборудования на 10 дБА или более, помехи не учитывают. Если менее, то проводят корректировку по ГОСТ 12.1.028 или окружающее оборудование на время проведения измерений отключают, или экранируют.

4.7.5 Шумовые характеристики ЛО с непостоянным уровнем шума определяют не менее чем по пяти рабочим циклам. За результат принимают среднее арифметическое значение.

4.7.6 Уровень непостоянного шума на рабочих местах определяют в следующих точках:

— у формовочных машин с фиксированным рабочим местом на расстоянии 0,5 м от фронта стола на высоте 0,8 м над ним, при переменном рабочем месте — не менее чем в восьми эквидистантных точках на высоте 1,6 м от пола (площадки) и на расстоянии 1 м от шумоизлучающих поверхностей;

— у пескометов с ручным ведением головки на расстоянии 0,5 м от головки на продолжении оси ротора, у пескометов передвижных с креслом на головке на расстоянии 0,8 м от сидения и 0,6 м от головки; у пескометов с дистанционным управлением головкой не проверяют;

— у пескодувных стержневых машин с пооперационным и полуавтоматическим управлением и фиксированным рабочим местом на расстоянии 0,5 м от фронта пульта и на высоте 0,8 м над плоскостью стола или другой опорой стержневого ящика; для машин с автоматическим управлением — в зоне перемещения оператора на расстоянии 1 м от фронта машины в трех точках: по оси пескодувной головки и в 1 м справа и слева от него на высоте 1,6 м;

— у выбивного оборудования измерения проводят не менее чем в шести эквидистантных точках в 1 м от шумоизлучающих поверхностей на высоте 1,6 м; для транспортирующих решеток по две точки должны располагаться у загрузочного и разгрузочного концов;

— у очистного оборудования измерения проводят не менее чем в восьми эквидистантных точках в 1 м от контура машины на высоте 1,6 м; при наличии постоянного рабочего места, например, у дробеметных столов измерения проводят на позиции загрузки-выгрузки на расстоянии 0,5 м фронта машины. При управлении рабочим процессом изнутри камеры измерения проводят на рабочем месте оператора в тылу факела абразива;

— у машин для литья под давлением и в кокиль с пооперационным управлением место измерения — на расстоянии 0,5 м от подвижного ограждения и линии, касательной к неподвижным плитам, на высоте 1,6 м. Для машин с автоматическим управлением измерения проводят на той же высоте в восьми эквидистантных точках по контуру машины на расстоянии 1 м от него. Печи, выступы направляющих, колонн и т.п. при формировании контура не учитывают. Машины с коротким циклом (менее 3 с) проверяют в течение 60 с работы;

— у машин для центробежного литья измерения проводят на расстоянии 0,5 м от пульта и на местах расположения заливщиков. За результат измерения принимают большее из полученных значений;

— у АК измерения проводят на каждом рабочем месте на расстоянии 0,5 м от пульта, а при отсутствии постоянного рабочего места — не менее чем в восьми эквидистантных точках по контуру каждого входящего в АК элемента на высоте 1,6 м.

4.7.7 Шумы от операций, не выполняемых машиной: обстукивание опок и стержневых ящиков, обдувка и опрыскивание модели, сталкивания опок и отливок и т.п. (если они не входят в машинный цикл) исключают устранением этих операций или переходом на пооперационный режим, когда без них нельзя обойтись на других режимах.

4.7.8 Для машин с постоянным шумом, если они по характеру работы не требуют присутствия оператора, шумовые характеристики определяют по контуру машины при работе в течение 60 с согласно [5].

4.7.9 Допускается определение шумовых характеристик при испытании на холостом ходу или с имитаторами нагружения, если имеются достоверные данные о различиях уровней шума при указанных и производственных режимах (кроме сертификационных и периодических испытаний). Для ЛО, указанного в 4.7.3, шумовые и вибрационные характеристики можно определять с имитаторами нагружения также и при сертификационных и периодических испытаниях.

4.7.10 Вибрационные характеристики ЛО определяют в работе и под нагрузкой на постоянных рабочих местах. Для оборудования, требующего периодического контроля, испытания на вибрацию не проводят.

4.7.11 Методы определения вибрационных характеристик — по ГОСТ 12.1.012 с расположением вибропреобразователя на рабочих местах в зависимости от типа и конструкции ЛО:

— у смесителей чашечных периодического действия на полу рабочей площадки вблизи пробоотборника, у смесителей холоднотвердеющих смесей и пескометов с ручным ведением головки на рукоятках головки;

— у формовочных машин и вибрационных столов с пультом управления на полу у пульта; у машин с клапанно-золотниковым воздухораспределением на полу (настиле) перед колонкой управления и на колонке;

— у передвижных пескометов с креслом оператора на головке на сиденьи кресла, подножке и органах управления;

— у выбивного оборудования — на полу на рабочем месте оператора или вспомогательного рабочего, при наличии кабины на сиденьи кресла и на полу;

— у гидравлических и гидроабразивных камер на полу рабочей площадки и рукоятках зафиксированного гидромонитора;

— у очистного оборудования, при наличии постоянных рабочих мест, на полу (площадке) перед пультом или панелью управления;

— у машин для литья под давлением и в кокиль на полу перед пультом управления;

— у машин для центробежного литья на полу в 0,5 м от пульта и на местах расположения заливщиков.

4.7.12 Необходимость и места измерения вибрации на рабочих местах уточняют при приемочных испытаниях в зависимости от конструкции ЛО и фундаментов, типов и эффективности применяемых локальных средств виброзащиты и виброизоляции.

5 ОФОРМЛЕНИЕ РЕЗУЛЬТАТОВ ОЦЕНКИ

5.2 Результаты определения шумовых характеристик оформляют "Протоколом определения шумовых характеристик литейного оборудования" согласно приложению 10 [5].

ГОСТ 31545-2012 Оборудование технологическое для литейного производства. Шумовые характеристики и методы их контроля

Тип документа: Нормативно-технический документ

Дата начала действия: 1 марта 2013 г.

Опубликован:

- Применяется с 01.03.2013 взамен ГОСТ Р 53028-2008

- ГОСТ ГОСТ Р ГОСТ Р ГОСТ ГОСТ ГОСТ ГОСТ ГОСТ ГОСТ ГОСТ

- ГОСТ ГОСТ Р ГОСТ ГОСТ ГОСТ ГОСТ ГОСТ ГОСТ

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ОБОРУДОВАНИЕ ТЕХНОЛОГИЧЕСКОЕ ДЛЯ ЛИТЕЙНОГО ПРОИЗВОДСТВА

Шумовые характеристики и методы их контроля

Production equipment for foundry. Noise characteristics and methods of their control

Дата введения 2013-03-01

Предисловие

Цели, основные принципы и порядок проведения работ по межгосударственной стандартизации установлены ГОСТ 1.0-92 "Межгосударственная система стандартизации. Основные положения" и ГОСТ 1.2-2009 "Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, применения, обновления и отмены"

Сведения о стандарте

1 РАЗРАБОТАН Федеральным государственным унитарным предприятием "Всероссийский научно-исследовательский институт стандартизации и сертификации в машиностроении" (ВНИИНМАШ)

2 ВНЕСЕН Федеральным агентством по техническому регулированию и метрологии Российской Федерации

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол N 41 от 24 мая 2012 г.)

За принятие проголосовали:

Краткое наименование страны по МК (ИСО 3166) 004-97

Сокращенное наименование национального органа по стандартизации

Госстандарт Республики Беларусь

4 Приказом Федерального агентства по техническому регулированию и метрологии от 22 ноября 2012 г. N 1007-ст межгосударственный стандарт ГОСТ 31545-2012 введен в действие в качестве национального стандарта Российской Федерации с 1 марта 2013 г.

5 Стандарт подготовлен на основе применения ГОСТ Р 53028-2008

6 ВВЕДЕН ВПЕРВЫЕ

Информация о введении в действие (прекращении действия) настоящего стандарта публикуется в ежемесячно издаваемом информационном указателе "Национальные стандарты".

Информация об изменениях к настоящему стандарту публикуется в ежегодно издаваемом информационном указателе "Национальные стандарты", а текст изменений и поправок — в ежемесячно издаваемом информационном указателе "Национальные стандарты". В случае пересмотра или отмены настоящего стандарта соответствующая информация будет опубликована в ежемесячно издаваемом информационном указателе "Национальные стандарты"

1 Область применения

Настоящий стандарт распространяется на технологическое литейное оборудование (далее — ЛО), предназначенное для изготовления отливок из металлических материалов различными способами литья, и устанавливает шумовые характеристики и методы их контроля.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие межгосударственные стандарты:

ГОСТ 12.1.003-83 Система стандартов безопасности труда. Шум. Общие требования безопасности

ГОСТ 10580-2006 Оборудование литейное. Общие технические условия

ГОСТ 17168-82 Фильтры электронные октавные и третьоктавные. Общие технические требования и методы испытаний

ГОСТ 17187-81* Шумомеры. Общие технические требования и методы испытаний

* На территории Российской Федерации документ не действует. Действует ГОСТ 17187-2010, здесь и далее по тексту. — Примечание изготовителя базы данных.

ГОСТ 23941-2002 Шум машин. Методы определения шумовых характеристик. Общие требования

ГОСТ 27409-97 Шум. Нормирование шумовых характеристик стационарного оборудования. Основные положения

ГОСТ 30683-2000 (ИСО 11204-95) Шум машин. Измерение уровней звукового давления излучения на рабочем месте и в других контрольных точках. Метод с коррекциями на акустические условия

ГОСТ 30691-2001 (ИСО 4871-96) Шум машин. Заявление и контроль значений шумовых характеристик

ГОСТ 31252-2004 (ИСО 3740:2000) Шум машин. Руководство по выбору метода определения уровней звуковой мощности

Примечание — При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов по указателю "Национальные стандарты", составленному по состоянию на 1 января текущего года, и по соответствующим выпускам информационного указателя за текущий год. Если ссылочный стандарт заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться заменяющим (измененным) стандартом. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Термины и определения

4 Основные положения

4.1 К оценке шумовых характеристик допускается ЛО, прошедшее полный цикл изготовления, сборки, отделки и комплектации и соответствующее требованиям ГОСТ 10580.

4.2 Испытания ЛО для определения шумовых характеристик проводят в режиме его обычного применения. Допускается определение этих характеристик при имитирующем нагружении, если оно достаточно точно воспроизводит шумы производственного процесса: дробеметного и дробеструйного оборудования, галтовочных барабанов, выбивных решеток, смесителей и др. Характеристики загружаемых в них материалов и предметов, массы или объемы загрузки, режимы работы должны соответствовать паспорту на ЛО конкретного вида.

4.3 Шумовые характеристики ЛО определяют не менее чем по пяти рабочим циклам. За результат принимают среднеарифметическое значение.

4.4 Для расчета предельно допустимых шумовых характеристик (ПДШХ) следует измерять уровень звука на рабочих местах ЛО:

- для формовочного с фиксированным рабочим местом — на расстоянии 0,5 м от фронта стола на высоте 0,8 м над ним, при переменном рабочем месте — не менее чем в восьми эквидистантных точках на высоте 1,6 м от пола (площадки) и на расстоянии 1 м от шумоизлучающих поверхностей;

- пескометов с ручным ведением головки — на расстоянии 0,5 м от головки на продолжении оси ротора, передвижных пескометов с креслом на головке — на расстоянии 0,8 м от сиденья и 0,6 м от головки, пескометов с дистанционным управлением головкой — не проверяют;

- пескодувных стержневых машин с пооперационным и полуавтоматическим управлением и фиксированным рабочим местом — на расстоянии 0,5 м от фронта пульта и на высоте 0,8 м над плоскостью стола или другой опоры стержневого ящика; машин с автоматическим управлением — в зоне перемещения оператора на расстоянии 1 м от фронта машины в трех точках: по оси пескодувной головки и на расстоянии 1 м справа и слева от него, на высоте 1,6 м;

- выбивного оборудования — проводят не менее чем в шести эквидистантных точках на расстоянии 1 м от шумоизлучающих поверхностей, на высоте 1,6 м; для транспортирующих решеток по две точки, расположенные у загрузочного и разгрузочного концов;

- очистного оборудования — проводят не менее чем в восьми эквидистантных точках на расстоянии 1 м от контура машины, на высоте 1,6 м; при наличии постоянного рабочего места, например, у дробеметных столов на позиции загрузки — выгрузки на расстоянии 0,5 м от фронта машины. При управлении рабочим процессом изнутри камеры измерения проводят на рабочем месте в тылу факела абразива;

- машин для литья под давлением и в кокиль с пооперационным управлением место измерения — на расстоянии 0,5 м от подвижного ограждения и линии, касательной к неподвижным плитам, на высоте 1,6 м. Для машин с автоматическим управлением — на той же высоте в восьми эквидистантных точках по контуру машины на расстоянии 1 м от него. Печи, выступы направляющих, колонн и т.п. при формировании контура не учитывают. Машины с коротким циклом (менее 3 с) проверяют в течение 60 с работы;

- машин для центробежного литья — проводят на расстоянии 0,5 м от пульта и на местах расположения заливщиков. За результат измерения принимают большее из полученных значений;

- автоматизированных комплексов (АК) — на каждом рабочем месте на расстоянии 0,5 м от пульта, а при отсутствии постоянного рабочего места — не менее чем в восьми эквидистантных точках по контуру каждого входящего в АК элемента на высоте 1,6 м.

4.5 Шумы от операций, не выполняемых машиной: обстукивание опок и стержневых ящиков, обдувка и опрыскивание модели, сталкивание опок и отливок и т.п. (если они не входят в машинный цикл) исключают устранением этих операций или, когда без них нельзя обойтись на других режимах, переходом на пооперационный режим работы.

4.6 Для машин с постоянным шумом, если они по характеру работы не требуют присутствия оператора, продолжительность измерений шумовых характеристик должна быть не менее 15 с.

4.7 Для машин с непостоянным шумом продолжительность измерений и операции, выполняемые испытуемой машиной, должны быть определены с исчерпывающей полнотой и указаны в протоколе испытаний.

4.8 Допускается определение шумовых характеристик при испытании на холостом ходу или с имитаторами нагружения, если имеются достоверные данные о различиях уровней шума при указанных и производственных режимах (кроме сертификационных и периодических испытаний). Для ЛО, указанного в 4.2, шумовые характеристики допускается определять с имитаторами нагружения при сертификационных и периодических испытаниях.

4.9 Для автоматических линий, АК ЛО значения шумовых характеристик устанавливают отдельно для каждой сборочной единицы, имеющей собственный привод.

4.10 Значения шумовых характеристик устанавливаются в стандартах и (или) технических условиях (ТУ) либо технических заданиях (ТЗ) на ЛО конкретных моделей и(или) в требованиях заказа-наряда.

5 Шумовые характеристики

5.1 В качестве шумовой характеристики ЛО, при работе которого возникает постоянный шум, устанавливают уровень звука излучения и уровень звуковой мощности в октавных полосах со среднегеометрическими частотами 63; 125; 250; 500; 1000; 2000; 4000 и 8000 Гц.

5.2 В качестве шумовой характеристики ЛО, при работе которого возникает непостоянный шум, устанавливают эквивалентный уровень звука излучения и эквивалентный корректированный по  уровень звуковой мощности.

уровень звуковой мощности.

5.3 Для вновь проектируемого ЛО в ТЗ на проектирование устанавливают ПДШХ, исходя из требований обеспечения на постоянных рабочих местах ЛО допустимых уровней звукового давления (для постоянного шума) и эквивалентного уровня звука (для непостоянного шума) не выше, чем по ГОСТ 12.1.003.

5.4 Если шумовые характеристики ЛО, соответствующие лучшим мировым достижениям аналогичной техники, превышают установленные в соответствии с 5.3 ПДШХ, то в стандартах и (или) ТУ, ТЗ на ЛО конкретных моделей допускается устанавливать технически достижимые значения шумовых характеристик (ТДШХ).

ТДШХ ЛО в соответствии с ГОСТ 12.1.003 должны быть обоснованы:

- результатами измерения шумовых характеристик ЛО по ГОСТ 23941;

- данными о шумовых характеристиках лучших моделей аналогичного ЛО, выпускаемого за рубежом;

- анализом методов и средств снижения шума;

- наличием разработанных средств защиты от шума до уровней, установленных ГОСТ 12.1.003, и включением их в нормативный документ (НД) на ЛО;

- мероприятиями по снижению шума до уровней, соответствующих требованиям.

5.5 Характер шума, возникающего при работе ЛО конкретных моделей, приведен в приложении А. Перечень ЛО, у которого имеются или отсутствуют постоянные рабочие места, приведен в приложении Б.

6 Условия определения шумовых характеристик

6.1 Выбор измерительной поверхности, ее размеры и площадь — по национальным стандартам государств, упомянутых в предисловии как проголосовавших за принятие межгосударственного стандарта*.

* На территории Российской Федерации действуют ГОСТ Р 51401-99 и ГОСТ Р 51402-99.

6.2 Для проведения измерений ЛО устанавливают на фундаменте или испытательном стенде в середине испытательной площадки участка для испытания ЛО.

6.3 Для измерения уровней звукового давления и уровней звука применяют шумомеры 1-го и 2-го классов по ГОСТ 17187 с полосовыми фильтрами по ГОСТ 17168 или измерительными трактами с характеристиками, соответствующими этим стандартам.

6.4 Акустическую калибровку шумомера проводят до и после проведения измерений. Погрешность источника звука, применяемого для акустической калибровки, не должна превышать ±0,3 дБ. Результаты калибровки не должны расходиться более чем на 0,2 дБ.

6.5 Измерительная поверхность служит местом размещения точек измерений, которая охватывает огибающий параллелепипед ЛО с удалением от него на измерительное расстояние  и опирается на звукоотражающую(ие)плоскость(и).

и опирается на звукоотражающую(ие)плоскость(и).

Измерительную поверхность в виде параллелепипеда выбирают при неблагоприятных акустических условиях, когда велик фоновый шум.

Полусферическую измерительную поверхность выбирают, когда проводят измерения на открытых площадках.

Размеры параллелепипеда должны соответствовать габаритным размерам ЛО. При этом не следует учитывать части ЛО, которые не излучают звуковой энергии, но следует учитывать траектории, описываемые движущимися при работе частями ЛО, являющимися источниками шума.

Центр измерительной полусферы должен совпадать с проекцией центра огибающего параллелепипеда на звукоотражающую плоскость. Радиус измерительной поверхности полусферы устанавливается равным расстоянию от рабочего места до центра проекции ЛО на звукоотражающую плоскость.

6.6 Контрольные точки должны находиться на рабочих и других местах, в которых требуется проведение измерений:

- на постоянных рабочих местах вблизи машины;

- в кабине, смонтированной на машине и являющейся ее неотъемлемой частью;

- в местах наблюдения вблизи машины, где постоянно или периодически может находиться обслуживающий персонал;

- в других местах, необязательно являющихся рабочими местами, местами наблюдения и обслуживания.

Если рабочее место непостоянное, то контрольные точки располагают на траектории движения оператора.

6.7 Микрофон при измерениях устанавливают в точке измерения и ориентируют в направлении испытуемого ЛО. Между микрофоном и ЛО не должны находиться люди и предметы, искажающие звуковое поле. Расстояние между микрофоном и наблюдателем должно быть не менее 0,5 м.

6.8 При проведении измерений на шумомере по ГОСТ 17187 устанавливают временную характеристику "медленно". Если показания шумомера колеблются в пределах ±3 дБ, то за результат измерения принимают среднеарифметическое максимального и минимального значений. В противном случае применяют интегрирующий шумомер.

6.9 При измерении временных характеристик импульсного шума (например, пиковых значений) продолжительность измерений должна быть не менее времени прохождения 10 импульсов. В качестве результата измерений принимают среднеарифметическое значение.

6.10 Для непостоянных шумов определяют эквивалентные уровни звука  дБА (по национальным стандартам государств, упомянутых в предисловии как проголосовавших за принятие межгосударственного стандарта*), в цикле изготовления (обработки) одного изделия в соответствии с циклограммой работы.

дБА (по национальным стандартам государств, упомянутых в предисловии как проголосовавших за принятие межгосударственного стандарта*), в цикле изготовления (обработки) одного изделия в соответствии с циклограммой работы.

* На территории Российской Федерации действует ГОСТ Р 51402-99.

Расчет эквивалентного уровня звука излучения — по ГОСТ 30683.

6.11 При проведении измерений учитывают влияние помех от оборудования, установленного в измерительном помещении.

Шум помех измеряют в тех же величинах и измерительных точках, что и шум от испытуемого ЛО.

Если шум от помех распределен в помещении равномерно, достаточно измерения шума помех в одной точке.

Если шум от помех на 15 дБ (дБА ) и более ниже шума, измеренного при работе испытуемого оборудования, то помехи не учитывают.

Если разность  6 дБ (дБА ), то измерения соответствуют точности технического метода. Если

6 дБ (дБА ), то измерения соответствуют точности технического метода. Если  6 дБ (дБ>4), то требования данного метода к фоновому шуму не выполняются. В протоколе испытаний указывают, что требования стандарта к фоновому шуму не выполняются.

6 дБ (дБ>4), то требования данного метода к фоновому шуму не выполняются. В протоколе испытаний указывают, что требования стандарта к фоновому шуму не выполняются.

При применении ориентировочного метода коррекцию на фоновый шум не рассчитывают, если  10 дБ (дБА ). Если

10 дБ (дБА ). Если  3 дБ (дБА ), то измерения соответствуют точности ориентировочного метода. Если

3 дБ (дБА ), то измерения соответствуют точности ориентировочного метода. Если  3 дБ (дБА ), то требования данного метода к фоновому шуму не выполняются.

3 дБ (дБА ), то требования данного метода к фоновому шуму не выполняются.

В протоколе испытаний указывают, что требования стандарта к фоновому шуму не выполняются.

6.12 Показатель акустических условий характеризует степень отличия реального звукового поля, искажаемого за счет отражения звука от границ испытательного помещения и окружающих испытуемый источник шума звукоотражающих объектов. На открытых площадках показатель акустических условий не определяют, т.к. считают, что в этом случае он равен нулю. Во всех других случаях следует проводить проверку акустических условий согласно приложению Д.

6.13 Неопределенность измерений обусловлена акустическими условиями, методом измерений шумовых характеристик и зависит от среднеквадратичного отклонения воспроизводимости и доверительной вероятности. Методы измерения (определения) шумовых характеристик — по ГОСТ 23941. Среднеквадратичное отклонение воспроизводимости корректированных по Л измерений излучения может быть не более 2,5 дБ для технического метода и 5 дБ для ориентировочного метода.

7 Методы измерения и контроля шумовых характеристик

7.1 Для целей сертификации и при заявлении шумовых характеристик применяют точные или технические методы измерений. Ориентировочный метод измерений используют при невозможности применить точные или технические методы, или шумовые характеристики определяют для ориентировочной их оценки.

7.2 Для вновь проектируемого ЛО, при работе которого возникает постоянный шум, уровень звуковой мощности  (ГОСТ 30691) в октавной полосе частот в дБ, принимаемой в качестве значения предельно допустимой шумовой характеристики, вычисляют по формуле

(ГОСТ 30691) в октавной полосе частот в дБ, принимаемой в качестве значения предельно допустимой шумовой характеристики, вычисляют по формуле

где  — предельно допустимый уровень звукового давления в октавных полосах частот по ГОСТ 12.1.003, дБ;

— предельно допустимый уровень звукового давления в октавных полосах частот по ГОСТ 12.1.003, дБ;

— площадь измерительной поверхности, находящейся на расстоянии, равном 1 м от поверхности контура ЛО, м

— площадь измерительной поверхности, находящейся на расстоянии, равном 1 м от поверхности контура ЛО, м  ;

;

— параметр, равный 1 м

— параметр, равный 1 м  ;

;

— коррекция на фоновый шум, дБ;

— коррекция на фоновый шум, дБ;

— показатель акустических условий.

— показатель акустических условий.

Для вновь проектируемого ЛО, при работе которого возникает непостоянный шум, корректированный по  уровень звуковой мощности

уровень звуковой мощности  , дБА, вычисляют по формуле

, дБА, вычисляют по формуле

где  — предельно допустимый эквивалентный уровень звука по ГОСТ 12.1.003, дБА .

— предельно допустимый эквивалентный уровень звука по ГОСТ 12.1.003, дБА .

7.3 Площадь измерительной поверхности  , м

, м  , в виде параллелепипеда по ГОСТ Р 51401 при одной звукоотражающей плоскости (источник шума установлен на полу) вычисляют по формуле

, в виде параллелепипеда по ГОСТ Р 51401 при одной звукоотражающей плоскости (источник шума установлен на полу) вычисляют по формуле

, (3)

, (3)

где  — параметр, м, вычисляемый по формуле

— параметр, м, вычисляемый по формуле  ;

;

— параметр, м, вычисляемый по формуле

— параметр, м, вычисляемый по формуле  ;

;

— параметр, м, вычисляемый по формуле

— параметр, м, вычисляемый по формуле  ;

;

— расстояние между измерительной поверхностью и огибающим параллелепипедом, равное 1 м (см. также [1]);

— расстояние между измерительной поверхностью и огибающим параллелепипедом, равное 1 м (см. также [1]);

,

,  ,

,  — длина, ширина, высота ЛО соответственно, м.

— длина, ширина, высота ЛО соответственно, м.

7.4 При расположении ЛО на открытых площадках считают, что показатель акустических условий в этом случае равен нулю, и измерительную поверхность выбирают в виде полусферы, площадь которой вычисляют по формуле

, (4)

, (4)

где  — расстояние от постоянного рабочего места до центра проекции ЛО на его основание.

— расстояние от постоянного рабочего места до центра проекции ЛО на его основание.

7.5 Предельно допустимые уровни звукового давления, уровни звука и эквивалентные уровни звука приведены в приложении В.

7.6 Примеры расчета ПДШХ приведены в приложении Г.

7.7 Средний уровень звука (звукового давления)  на измерительной поверхности (или средний эквивалентный уровень звука

на измерительной поверхности (или средний эквивалентный уровень звука  ), дБА (по национальным стандартам государств, упомянутых в предисловии как проголосовавших за принятие межгосударственного стандарта*), при работающем источнике шума вычисляют по формуле

), дБА (по национальным стандартам государств, упомянутых в предисловии как проголосовавших за принятие межгосударственного стандарта*), при работающем источнике шума вычисляют по формуле

* На территории Российской Федерации действует ГОСТ Р 51402-99.

где  — уровень звука (или эквивалентный уровень звука

— уровень звука (или эквивалентный уровень звука  ) в

) в  -й точке измерения, дБА ;

-й точке измерения, дБА ;

— число точек измерения.

— число точек измерения.

7.8 Уровень звука (звукового давления) единичного звукового сигнала  , дБА (по национальным стандартам государств, упомянутых в предисловии как проголосовавших за принятие межгосударственного стандарта*), вычисляют по формуле

, дБА (по национальным стандартам государств, упомянутых в предисловии как проголосовавших за принятие межгосударственного стандарта*), вычисляют по формуле

* На территории Российской Федерации действует ГОСТ Р 51401-99.

где  — эквивалентный уровень звука единичного звукового сигнала;

— эквивалентный уровень звука единичного звукового сигнала;

— продолжительность измерения, с;

— продолжительность измерения, с;

1 с.

1 с.

7.9 Коррекцию на фоновый шум  вычисляют по формуле

вычисляют по формуле

, (7)

, (7)

где  — разница между уровнем звука при работающем источнике шума (испытуемом оборудовании) и фоновом шуме при неработающем оборудовании.

— разница между уровнем звука при работающем источнике шума (испытуемом оборудовании) и фоновом шуме при неработающем оборудовании.

7.10 Показатель акустических условий  определяют согласно приложению Д.

определяют согласно приложению Д.

7.11 Уровень звуковой мощности  , дБА (по национальным стандартам государств, упомянутых в предисловии как проголосовавших за принятие межгосударственного стандарта*), вычисляют по формуле

, дБА (по национальным стандартам государств, упомянутых в предисловии как проголосовавших за принятие межгосударственного стандарта*), вычисляют по формуле

* На территории Российской Федерации действует ГОСТ Р 51402-99.

где  — средний уровень звука или эквивалентный уровень звука на измерительной поверхности в частотной полосе, дБА ;

— средний уровень звука или эквивалентный уровень звука на измерительной поверхности в частотной полосе, дБА ;

— площадь измерительной поверхности, м

— площадь измерительной поверхности, м  ;

;

1 м

1 м  .

.

Результат расчета округляют до ближайшего значения, кратного 0,5 дБ при использовании технического метода, и до ближайшего целого значения при использовании ориентировочного метода.

8 Протокол испытаний

Протокол испытаний должен отвечать требованиям ГОСТ 23941 (раздел 7) и ГОСТ 30683 (раздел 13).

Протокол испытаний должен содержать следующую информацию:

- общие данные (дата испытаний; наименование организации, которая проводила испытания; заказчик; цель испытаний);

- наименование, модель, заводской номер, дату изготовления машины, габаритные размеры, средства измерений (наименование, тип);

- режим работы машины и, если необходимо, ее рабочих периодов и циклов, при наличии у испытуемой машины нескольких источников шума, описание каждого из них;

- метод определения шумовой характеристики;

- условия установки машины;

- вид и размеры измерительной поверхности, расположение и число точек измерений;

- данные о фоновом шуме и коррекции на фоновый шум в каждой точке измерения;

- данные о виде шума (постоянный, непостоянный, широкополосный, узкополосный, тональный, прерывистый, импульсный);

- уровни звука или эквивалентные уровни звука и звукового давления;

- корректированный по

уровень звуковой мощности и, по возможности, уровни звуковой мощности в октавных полосах частот;

уровень звуковой мощности и, по возможности, уровни звуковой мощности в октавных полосах частот; - место и дату проведения измерений, фамилию ответственного за испытания.

Приложение А

(справочное)

Характер шума при работе основных видов литейного оборудования

Сита, аэраторы, чашечные и шнековые смесители, охладители, заливочные машины, очистное и выбивное оборудование

Формовочные машины, пескометы, вибростолы, стержневые пескодувные машины, выбивные решетки, машины для литья под давлением и противодавлением, машины для литья под низким давлением, по выплавляемым моделям, кокильные машины, галтовочные барабаны, машины для центробежного литья, электрогидравлические установки для выбивки стержней

Примечание — Характер шума уточняют при испытании опытных образцов.

Приложение Б

(справочное)

Перечень литейного оборудования с постоянными или непостоянными рабочими местами

Оборудование, имеющее постоянные рабочие места

Оборудование, требующее периодического контроля и обслуживания, постоянные рабочие места отсутствуют

Литейные чашечные смесители, установки для приготовления ЖСС, смесители для приготовления ХТС, формовочные машины, вибрационные столы, формовочные установки на базе формовочных машин, формовочные пескометы, машины для изготовления стержней, машины для изготовления оболочковых полуформ, выбивные решетки проходного типа, электрогидравлические установки, очистные дробеметные камеры непрерывного действия (навешивание отливок на подвески), заливочные установки, машины для изготовления моделей и блоков для литья по выплавляемым и выжигаемым моделям, оборудование для заливки металла и отделения керамики от отливок и отливок от стояков, машины для литья под давлением, кокильные машины, установки для литья под низким давлением, машины для центробежного литья заготовок водопроводных труб и биметаллических втулок, манипуляторы, автоматические и автоматизированные линии, робототехнические комплексы, ваграночные комплексы, зачистные станки и комплексы

Установки для охлаждения отработанных формовочных смесей, размалывающие бегуны, сита, аэраторы, оборудование для регенерации песков, выбивные транспортирующие решетки, выбивные решетки с накатными укрытиями, барабаны для выбивки и охлаждения отливок и смесей, очистные галтовочные барабаны, очистные барабаны и камеры дробеметные периодического действия, оборудование для формовки, обжига, охлаждения блоков и выбивки опок при литье по выплавляемым и выжигаемым моделям

Приложение В

(справочное)

Допустимые уровни звукового давления в октавных полосах частот, уровни звука и эквивалентные уровни звука

Уровни звукового давления, дБ, в октавных полосах со среднегеометрическими частотами, Гц

Оборудование литейное требования безопасности гост

8 800 200-56-17

Официальный дилер, скидки на объём,

Большой ассортимент, гарантия доставки в срок,

Свои склады в России, энергичный коллектив,

Сплочённая команда «ТеплоСити», — Ваш успех!

- ТРУБОПРОВОДНАЯ АРМАТУРА

- (Россия)

- с/с ручка с/с редуктор с/р воздушник с/р ф/ф ручка ф/ф редуктор р/р ручка с/с удл. шток с/с удл. шток с/с регулир. ф/ф регулир. с/с полнопрох. ф/ф полнопрох.

- Стандартнопроходные

- с/с с/с с/с ф/ф р/р с/р

- с/с с/с с/с ф/ф

- Ду 10-250 c/c Ду 300-600 c/c Ду 10-250 c/c Ду 300-600 c/c Ду 15-200 c/c Ду 15-300 c/c Ду 10-50 с/р Ду 15-25 с/вн. р Ду 10-50 р/р Ду 15-250 ф/ф Ду 300-600 ф/ф Ду 15-250 ф/ф Ду 300-600 ф/ф Ду 15-200 ф/ф Ду 15-200 ф/ф Ду 10-600 с/с Ду 10-600 с/с Ду 10-600 ф/ф Ду 10-600 ф/ф Ду 10-300 с/ф

- Ду 15-300 Ду 15-300 Ду 350-1200

- (Испания)

- с/с редуктор с/с AUMA ф/ф редуктор ф/ф AUMA межфл. редуктор межфл. AUMA

- (Испания)

- Обратные клапаны Genebre

- Уплотнительные материалы

- Перевод Ду в дюймы

- Калькулятор стандарт

- Перевод единиц давления

- Перевод мощности

- Перевод температуры

- (Испания)

Конвертер единиц мощности

Перевод Ду в дюймы

| DN (Ду), мм. | Дюймы |

|---|

| Ду (Dn) = 10 | 3/8″ |

| Ду (Dn) = 15 | 0,5″ |

| Ду (Dn) = 20 | 3/4″ |

| Ду (Dn) = 25 | 1″ |

| Ду (Dn) = 32 | 1,25″ |

| Ду (Dn) = 40 | 1,5» |

| Ду (Dn) = 50 | 2″ |

| Ду (Dn) = 65 | 2,5″ |

| Ду (Dn) = 80 | 3″ |

| Ду (Dn) = 90 | 3,5″ |

| Ду (Dn) = 100 | 4″ |

| Ду (Dn) = 125 | 5″ |

| Ду (Dn) = 150 | 6″ |

| Ду (Dn) = 175 | 7″ |

| Ду (Dn) = 200 | 8″ |

| Ду (Dn) = 225 | 9″ |

| Ду (Dn) = 250 | 10″ |

| Ду (Dn) = 275 | 11″ |

| Ду (Dn) = 300 | 12″ |

| Ду (Dn) = 350 | 14″ |

| Ду (Dn) = 400 | 16″ |

| Ду (Dn) = 450 | 18″ |

| Ду (Dn) = 500 | 20″ |

| Ду (Dn) = 550 | 22″ |

| Ду (Dn) = 600 | 24″ |

| Ду (Dn) = 700 | 28″ |

| Ду (Dn) = 800 | 32″ |

| Ду (Dn) = 900 | 36″ |

| Ду (Dn) = 1000 | 40″ |

| Ду (Dn) = 1050 | 42″ |

| Ду (Dn) = 1100 | 44″ |

| Ду (Dn) = 1200 | 48″ |

| Ду (Dn) = 1300 | 52″ |

| Ду (Dn) = 1400 | 56″ |

| Ду (Dn) = 1500 | 60″ |

| Ду (Dn) = 1600 | 64″ |

| Ду (Dn) = 1700 | 68″ |

| Ду (Dn) = 1800 | 72″ |

| Ду (Dn) = 1900 | 76″ |

| Ду (Dn) = 2000 | 80″ |

| Ду (Dn) = 2200 | 88″ |

Производители оборудования

| Шаровые краны, задвижки и поворотные затворы: Naval, Genebre, KMC от компании "ТеплоСити" » Библиотека » Госты ССБТ » Гост 12.2.003-91 — Система стандартов безопасности труда Оборудование производственное. Общие требования безопасности. |

Система стандартов безопасности труда

Оборудование производственное

Общие требования безопасности

Гост 12.2.003-91

Скачать полный текст документа: gost-12.2.003-91.pdf

Москва

Стандартинформ

2008

1. Общие положения

2. Общие требования безопасности

ОБЩИЕ ТРЕБОВАНИЯ К СОДЕРЖАНИЮ ЭКСПЛУАТАЦИОННОЙ ДОКУМЕНТАЦИИ В ЧАСТИ ОБЕСПЕЧЕНИЯ БЕЗОПАСНОСТИ ПРОИЗВОДСТВЕННОГО ОБОРУДОВАНИЯ

Система стандартов безопасности труда

ОБОРУДОВАНИЕ ПРОИЗВОДСТВЕННОЕ

Общие требования безопасности

Occupational safety standards system.

Industrial equipment. General safety requirements

ГОСТ

12.2.003-91

Дата введения 01.01.92

Настоящий стандарт распространяется на производственное оборудование, применяемое во всех отраслях народного хозяйства, и устанавливает общие требования безопасности, являющиеся основой для установления требований безопасности в стандартах, технических условиях, эксплуатационных и других конструкторских документах на производственное оборудование конкретных групп, видов, моделей (марок).

Стандарт не распространяется на производственное оборудование, являющееся источником ионизирующих излучений.

1. Общие положения

1.1. Производственное оборудование должно обеспечивать безопасность работающих при монтаже (демонтаже), вводе в эксплуатацию и эксплуатации, как в случае автономного использования, так и в составе технологических комплексов при соблюдении требований (условий, правил), предусмотренных эксплуатационной документацией.

Примечание. Эксплуатация включает в себя в общем случае использование по назначению, техническое обслуживание и ремонт, транспортирование и хранение.

1.2. Безопасность конструкции производственного оборудования обеспечивается:

1) выбором принципов действия и конструктивных решений, источников энергии и характеристик энергоносителей, параметров рабочих процессов, системы управления и ее элементов;

2) минимизацией потребляемой и накапливаемой энергии при функционировании оборудования;

3) выбором комплектующих изделий и материалов для изготовления конструкций, а также применяемых при эксплуатации;

4) выбором технологических процессов изготовления;

5) применением встроенных в конструкцию средств защиты работающих, а также средств информации, предупреждающих о возникновении опасных (в том числе пожаровзрывоопасных) ситуаций*;

* Опасная ситуация — ситуация, возникновение которой может вызвать воздействие на работающего (работающих) опасных и вредных производственных факторов.

6) надежностью конструкции и ее элементов (в том числе дублированием отдельных систем управления, средств защиты и информации, отказы которых могут привести к созданию опасных ситуаций);

7) применением средств механизации, автоматизации (в том числе автоматического регулирования параметров рабочих процессов) дистанционного управления и контроля;

возможностью использования средств защиты, не входящих в конструкцию;

возможностью использования средств защиты, не входящих в конструкцию;

9) выполнением эргономических требований;

10) ограничением физических и нервнопсихических нагрузок на работающих.

1.3. Требования безопасности к производственному оборудованию конкретных групп, видов, моделей (марок) устанавливаются на основе требований настоящего стандарта с учетом:

1) особенностей назначения, исполнения и условий эксплуатации;

2) результатов испытаний, а также анализа опасных ситуаций (в том числе пожаровзрывоопасных), имевших место при эксплуатации аналогичного оборудования;

3) требований стандартов, устанавливающих допустимые значения опасных и вредных производственных факторов;

4) научно-исследовательских и опытно-конструкторских работ, а также анализа средств и методов обеспечения безопасности на лучших мировых аналогах;

5) требований безопасности, установленных международными и региональными стандартами и другими документами к аналогичным группам, видам, моделям (маркам) производственного оборудования;

6) прогноза возможного возникновения опасных ситуаций на вновь создаваемом или модернизируемом оборудовании.

Требования безопасности к технологическому комплексу должны также учитывать возможные опасности, вызванные совместным функционированием единиц производственного оборудования, составляющих комплекс.

1.4. Каждый технологический комплекс и автономно используемое производственное оборудование должны укомплектовываться эксплуатационной документацией, содержащей требования (правила), предотвращающие возникновение опасных ситуаций при монтаже (демонтаже), вводе в эксплуатацию и эксплуатации. Общие требования к содержанию эксплуатационной документации в части обеспечения безопасности приведены в приложении.

1.5. Производственное оборудование должно отвечать требованиям безопасности в течение всего периода эксплуатации при выполнении потребителем требований, установленных в эксплуатационной документации.

1.6. Производственное оборудование в процессе эксплуатации не должно загрязнять природную среду выбросами вредных веществ и вредных микроорганизмов в количествах выше допустимых значений, установленных стандартами и санитарными нормами.

2. Общие требования безопасности

2.1. Требования к конструкции и ее отдельным частям

2.1.1. Материалы конструкции производственного оборудования не должны оказывать опасное и вредное воздействие на организм человека на всех заданных режимах работы и предусмотренных условиях эксплуатации, а также создавать пожаровзрывоопасные ситуации.

2.1.2. Конструкция производственного оборудования должна исключать на всех предусмотренных режимах работы нагрузки на детали и сборочные единицы, способные вызвать разрушения, представляющие опасность для работающих.

Если возможно возникновение нагрузок, приводящих к опасным для работающих разрушениям отдельных деталей или сборочных единиц, то производственное оборудование должно быть оснащено устройствами, предотвращающими возникновение разрушающих нагрузок, а такие детали и сборочные единицы должны быть ограждены или расположены так, чтобы их разрушающиеся части не создавали травмоопасных ситуаций.

2.1.3. Конструкция производственного оборудования и его отдельных частей должна исключать возможность их падения, опрокидывания и самопроизвольного смещения при всех предусмотренных условиях эксплуатации и монтажа (демонтажа). Если из-за формы производственного оборудования, распределения масс отдельных его частей и (или) условий монтажа (демонтажа) не может быть достигнута необходимая устойчивость, то должны быть предусмотрены средства и методы закрепления, о чем эксплуатационная документация должна содержать соответствующие требования.

2.1.4. Конструкция производственного оборудования должна исключать падение или выбрасывание предметов (например, инструмента, заготовок, обработанных деталей, стружки), представляющих опасность для работающих, а также выбросов смазывающих, охлаждающих и других рабочих жидкостей.

Если для указанных целей необходимо использовать защитные ограждения, не входящие в конструкцию, то эксплуатационная документация должна содержать соответствующие требования к ним.

2.1.5. Движущиеся части производственного оборудования, являющиеся возможным источником травмоопасности, должны быть ограждены или расположены так, чтобы исключалась возможность прикасания к ним работающего или использованы другие средства (например, двуручное управление), предотвращающие травмирование.

Если функциональное назначение движущихся частей, представляющих опасность, не допускает использование ограждений или других средств, исключающих возможность прикасания работающих к движущимся частям, то конструкция производственного оборудования должна предусматривать сигнализацию, предупреждающую о пуске оборудования, а также использование сигнальных цветов и знаков безопасности.

В непосредственной близости от движущихся частей, находящихся вне поля видимости оператора, должны быть установлены органы управления аварийным остановом (торможением), если в опасной зоне, создаваемой движущимися частями, могут находиться работающие.

2.1.6. Конструкция зажимных, захватывающих, подъемных и загрузочных устройств или их приводов должна исключать возможность возникновения опасности при полном или частичном самопроизвольном прекращении подачи энергии, а также исключать самопроизвольное изменение состояния этих устройств при восстановлении подачи энергии.

2.1.7. Элементы конструкции производственного оборудования не должны иметь острых углов, кромок, заусенцев и поверхностей с неровностями, представляющих опасность травмирования работающих, если их наличие не определяется функциональным назначением этих элементов. В последнем случае должны быть предусмотрены меры защиты работающих.

2.1.8. Части производственного оборудования (в том числе трубопроводы гидро-, паро-, пневмосистем, предохранительные клапаны, кабели и др.), механическое повреждение которых может вызвать возникновение опасности, должны быть защищены ограждениями или расположены так, чтобы предотвратить их случайное повреждение работающими или средствами технического обслуживания.

2.1.9. Конструкция производственного оборудования должна исключать самопроизвольное ослабление или разъединение креплений сборочных единиц и деталей, а также исключать перемещение подвижных частей за пределы, предусмотренные конструкцией, если это может повлечь за собой создание опасной ситуации.

2.1.10. Производственное оборудование должно быть пожаровзрывобезопасным в предусмотренных условиях эксплуатации.

Технические средства и методы обеспечения пожаровзрывобезопасности (например предотвращение образования пожаро- и взрывоопасной среды, исключение образования источников зажигания и инициирования взрыва, предупредительная сигнализация, система пожаротушения, аварийная вентиляция, герметические оболочки, аварийный слив горючих жидкостей и стравливание горючих газов, размещение производственного оборудования или его отдельных частей в специальных помещениях) должны устанавливаться в стандартах, технических условиях и эксплуатационных документах на производственное оборудование конкретных групп, видов, моделей (марок).

2.1.11. Конструкция производственного оборудования, приводимого в действие электрической энергией, должна включать устройства (средства) для обеспечения электробезопасности.

Технические средства и способы обеспечения электробезопасности (например, ограждение, заземление, зануление, изоляция токоведущих частей, защитное отключение и др.) должны устанавливаться в стандартах и технических условиях на производственное оборудование конкретных групп, видов, моделей (марок) с учетом условий эксплуатации и характеристик источников электрической энергии.

2.1.11.1. Производственное оборудование должно быть выполнено так, чтобы исключить накопление зарядов статического электричества в количестве, представляющем опасность для работающего, и исключить возможность пожара и взрыва.

2.1.12. Производственное оборудование, действующее с помощью неэлектрической энергии (например гидравлической, пневматической, энергии пара), должно быть выполнено так, чтобы все опасности, вызываемые этими видами энергии, были исключены.

Конкретные меры по исключению опасности должны быть установлены в стандартах, технических условиях и эксплуатационной документации на производственное оборудование конкретных групп, видов, моделей (марок).

2.1.13. Производственное оборудование, являющееся источником шума, ультразвука и вибрации, должно быть выполнено так, чтобы шум, ультразвук и вибрация в предусмотренных условиях и режимах эксплуатации не превышали установленные стандартами допустимые уровни.

2.1.14. Производственное оборудование, работа которого сопровождается выделением вредных веществ (в том числе пожаровзрывоопасных), и (или) вредных микроорганизмов, должно включать встроенные устройства для их удаления или обеспечивать возможность присоединения к производственному оборудованию удаляющих устройств, не входящих в конструкцию.

Устройство для удаления вредных веществ и микроорганизмов должно быть выполнено так, чтобы концентрация вредных веществ и микроорганизмов в рабочей зоне, а также их выбросы в природную среду не превышали значений, установленных стандартами и санитарными нормами. В необходимых случаях должна осуществляться очистка и (или) нейтрализация выбросов.

Если совместное удаление различных вредных веществ и микроорганизмов представляет опасность, то должно быть обеспечено их раздельное удаление.

2.1.15. Производственное оборудование должно быть выполнено так, чтобы воздействие на работающих вредных излучений было исключено или ограничено безопасными уровнями.

При использовании лазерных устройств необходимо:

исключить непреднамеренное излучение;

экранировать лазерные устройства так, чтобы была исключена опасность для здоровья работающих.

2.1.16. Конструкция производственного оборудования и (или) его размещение должны исключать контакт его горючих частей с пожаровзрывоопасными веществами, если такой контакт может явиться причиной пожара или взрыва, а также исключать возможность соприкасания работающего с горячими или переохлажденными частями или нахождение в непосредственной близости от таких частей, если это может повлечь за собой травмирование, перегрев или переохлаждение работающего.

Если назначение производственного оборудования и условия его эксплуатации (например, использование вне производственных помещений) не могут полностью исключить контакт работающего с переохлажденными или горячими его частями, то эксплуатационная документация должна содержать требование об использовании средств индивидуальной защиты.

2.1.17. Конструкция производственного оборудования должна исключать опасность, вызываемую разбрызгиванием горячих обрабатываемых и (или) используемых при эксплуатации материалов и веществ.

Если конструкция не может полностью обеспечить исключение такой опасности, то эксплуатационная документация должна содержать требования об использовании средств защиты, не входящих в конструкцию.

2.1.18. Производственное оборудование должно быть оснащено местным освещением, если его отсутствие может явиться причиной перенапряжения органа зрения или повлечь за собой другие виды опасности.

Характеристика местного освещения должна соответствовать характеру работы, при выполнении которой возникает в нем необходимость.

Местное освещение, его характеристика и места расположения должны устанавливаться в стандартах, технических условиях и эксплуатационной документации на производственное оборудование конкретных групп, видов, моделей (марок).

2.1.19. Конструкция производственного оборудования должна исключать ошибки при монтаже, которые могут явиться источником опасности. В случае, когда данное требование может быть выполнено только частично, эксплуатационная документация должна содержать порядок выполнения монтажа, объем проверок и испытаний, исключающих возможность возникания опасных ситуаций из-за ошибок монтажа.

2.1.19.1. Трубопроводы, шланги, провода, кабели и другие соединяющие детали, и сборочные единицы должны иметь маркировку в соответствии с монтажными схемами.

2.2. Требования к рабочим местам

2.2.1. Конструкция рабочего места, его размеры и взаимное расположение элементов (органов управления, средств отображения информации, вспомогательного оборудования и др.) должны обеспечивать безопасность при использовании производственного оборудования по назначению, техническом обслуживании, ремонте и уборке, а также соответствовать эргономическим требованиям.

Необходимость наличия на рабочих местах средств пожаротушения и других средств, используемых в аварийных ситуациях, должна быть установлена в стандартах, технических условиях и эксплуатационной документации на производственное оборудование конкретных групп, видов, моделей (марок).

Если для защиты от неблагоприятных воздействий опасных и вредных производственных факторов в состав рабочего места входит кабина, то ее конструкция должна обеспечивать необходимые защитные функции, включая создание оптимальных микроклиматических условий, удобство выполнения рабочих операций и оптимальный обзор производственного оборудования и окружающего пространства.

2.2.2. Размеры рабочего места и размещение его элементов должны обеспечивать выполнение рабочих операций в удобных рабочих позах и не затруднять движений работающего.

2.2.3. При проектировании рабочего места следует предусматривать возможность выполнения рабочих операций в положении сидя или при чередовании положений сидя и стоя, если выполнение операций не требует постоянного передвижения работающего.

Конструкции кресла и подставки для ног должны соответствовать эргономическим требованиям.

Если расположение рабочего места вызывает необходимость перемещения и (или) нахождения работающего выше уровня пола, то конструкция должна предусматривать площадки, лестницы, перила и другие устройства, размеры и конструкция которых должны исключать возможность падения работающих и обеспечивать удобное и безопасное выполнение трудовых операций, включая операции по техническому обслуживанию.

2.3. Требования к системе управления

2.3.1. Система управления должна обеспечивать надежное и безопасное ее функционирование на всех предусмотренных режимах работы производственного оборудования и при всех внешних воздействиях, предусмотренных условиями эксплуатации. Система управления должна исключать создание опасных ситуаций из-за нарушения работающим (работающими) последовательности управляющих действий.

На рабочих местах должны быть надписи, схемы и другие средства информации о необходимой последовательности управляющих действий.

2.3.2. Система управления производственным оборудованием должна включать средства экстренного торможения и аварийного останова (выключения), если их использование может уменьшить или предотвратить опасность.

Необходимость включения в систему управления указанных средств должна устанавливаться в стандартах и технических условиях на производственное оборудование конкретных групп, видов, моделей (марок).

2.3.3. В зависимости от сложности управления и контроля за режимом работы производственного оборудования система управления должна включать средства автоматической нормализации режима работы или средства автоматического останова, если нарушение режима работы может явиться причиной создания опасной ситуации.

Система управления должна включать средства сигнализации и другие средства информации, предупреждающие о нарушениях функционирования производственного оборудования, приводящих к возниканию опасных ситуаций.

Конструкция и расположение средств, предупреждающих о возникании опасных ситуаций, должны обеспечивать безошибочное, достоверное и быстрое восприятие информации.

Необходимость включения в систему управления средств автоматической нормализации режимов работы или автоматического останова устанавливают в стандартах и технических условиях на производственное оборудование конкретных групп, видов, моделей (марок).

2.3.4. Система управления технологическим комплексом должна исключать возникновение опасности в результате совместного функционирования всех единиц производственного оборудования, входящих в технологический комплекс, а также в случае выхода из строя какой-либо его единицы.

2.3.5. Система управления отдельной единицей производственного оборудования, входящей в технологический комплекс, должна иметь устройства, с помощью которых можно было бы в необходимых случаях (например, до окончания работ по техническому обслуживанию) заблокировать пуск в ход технологического комплекса, а также осуществить его останов.

2.3.6. Центральный пульт управления технологическим комплексом должен быть оборудован сигнализацией, мнемосхемой или другими средствами отображения информации о нарушениях нормального функционирования всех единиц производственного оборудования, составляющих технологический комплекс, средствами аварийного останова (выключения) всего технологического комплекса, а также отдельных его единиц, если аварийный останов отдельных единиц не приведет к усугублению аварийной ситуации.

2.3.7. Центральный пульт управления должен быть расположен или оборудован так, чтобы оператор имел возможность контролировать отсутствие людей в опасных зонах технологического комплекса либо система управления должна быть выполнена так, чтобы нахождение людей в опасной зоне исключало функционирование технологического комплекса, и каждому пуску предшествовал предупреждающий сигнал, продолжительность действия которого позволяла бы лицу, находящемуся в опасной зоне, покинуть ее или предотвратить функционирование технологического комплекса.

2.3.8. Командные устройства системы управления (далее — органы управления) должны быть:

1) легко доступны и свободно различимы, в необходимых случаях обозначены надписями, символами или другими способами;

2) сконструированы и размещены так, чтобы исключалось непроизвольное их перемещение и обеспечивалось надежное, уверенное и однозначное манипулирование, в том числе при использовании работающим средств индивидуальной защиты;

3) размещены с учетом требуемых усилий для перемещения, последовательности и частоты использования, а также значимости функций;

4) выполнены так, чтобы их форма, размеры и поверхности контакта с работающим соответствовали способу захвата (пальцами, кистью) или нажатия (пальцем, ладонью, стопой ноги);

5) расположены вне опасной зоны, за исключением органов управления, функциональное назначение которых (например, органов управления движением робота в процессе его наладки) требует нахождения работающего в опасной зоне; при этом должны быть приняты дополнительные меры по обеспечению безопасности (например, снижение скорости движущихся частей робота).

2.3.9. Пуск производственного оборудования в работу, а также повторный пуск после останова независимо от его причины должен быть возможен только путем манипулирования органом управления пуском.

Данное требование не относится к повторному пуску производственного оборудования, работающего в автоматическом режиме, если повторный пуск после останова предусмотрен этим режимом.

Если система управления имеет несколько органов управления, осуществляющих пуск производственного оборудования или его отдельных частей и нарушение последовательности их использования может привести к созданию опасных ситуаций, то система управления должна включать устройства, исключающие создание таких ситуаций.

2.3.10. Орган управления аварийным остановом после включения должен оставаться в положении, соответствующем останову, до тех пор, пока он не будет возвращен работающим в исходное положение; его возвращение в исходное положение не должно приводить к пуску производственного оборудования.

Орган управления аварийным остановом должен быть красного цвета, отличаться формой и размерами от других органов управления.

2.3.11. При наличии в системе управления переключателя режимов функционирования производственного оборудования каждое положение переключателя должно соответствовать только одному режиму (например, режиму регулирования, контроля и т.п.) и надежно фиксироваться в каждом из положений, если отсутствие фиксации может привести к созданию опасной ситуации.

Если на некоторых режимах функционирования требуется повышенная защита работающих, то переключатель в таких положениях должен:

блокировать возможность автоматического управления;

движение элементов конструкции осуществлять только при постоянном приложении усилия работающего к органу управления движением;

прекращать работу сопряженного оборудования, если его работа может вызвать дополнительную опасность;

исключать функционирование частей производственного оборудования, не участвующих в осуществлении выбранного режима;

снижать скорости движущихся частей производственного оборудования, участвующих в осуществлении выбранного режима.

2.3.12. Полное или частичное прекращение энергоснабжения и последующее его восстановление, а также повреждение цепи управления энергоснабжением не должны приводить к возниканию опасных ситуаций, в том числе:

самопроизвольному пуску при восстановлении энергоснабжения;

невыполнению уже выданной команды на останов;

падению и выбрасыванию подвижных частей производственного оборудования и закрепленных на нем предметов (например, заготовок, инструмента и т.д.);

снижению эффективности защитных устройств.

2.4. Требования к средствам защиты, входящим в конструкцию, и сигнальным устройствам

2.4.1. Конструкция средств защиты должна обеспечивать возможность контроля выполнения ими своего назначения до начала и (или) в процессе функционирования производственного оборудования.

2.4.2. Средства защиты должны выполнять свое назначение непрерывно в процессе функционирования производственного оборудования или при возникании опасной ситуации.