Содержание

Монтажные работы технологических трубопроводов

1. Монтаж стальных внутрицеховых труб

1.1. Технология монтажа внутрицеховых трубопроводов

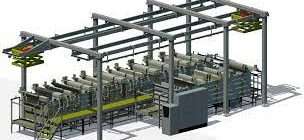

Монтаж технологических трубопроводов должен выполняться промышленным методом. Технологическая последовательность монтажа каждой линии трубопровода зависит от их размеров, конструкции и веса, места установки линии, технических возможностей грузоподъемного механизма и должна быть указана система монтажа принятого оборудования. Трубу с условным проходом не менее 50 мм собирают на месте монтажа. Сложность их изготовления и монтажа 10 от общей сложности работы трубопровода … Составляет 12%.

Существенное сокращение сроков монтажа и повышение производительности труда на монтажной площадке может быть достигнуто при сборке промышленных объектов из сборных блоков оборудования и трубопроводов.

Агрегат представляет собой технологическую установку, состоящую из одного или нескольких единиц оборудования, состоящую из испытанной на месте изготовления (на заводе или в мастерской) трубопроводной арматуры, приборов контроля, автоматики и управления, приходящую на монтажную площадку в готовом виде, не требующую разрешения перед пуском в эксплуатацию.

Сборный блок, закрепленный на жестких рамах, в большинстве случаев может устанавливаться на фундамент без камня непосредственно на бетонное основание, закрепив его анкерными болтами. Такие блоки изготавливаются и поставляются только в том случае, если это предусмотрено технологическим проектом данного объекта.

1.2. Распределение трассы трубопровода

При отводе трассы к месту прокладки переносят опорную конструкцию и обозначают места крепления компенсатора и арматуры по монтажной схеме.

При монтаже трубопроводов в качестве нольной высотной отметки принимают знак уровня строительного пола. Состояние оси и высотных отметок здания или сооружения фиксируют знаком. Высотными отметками называют репер, а контрольными-знаки, определяющие состояние ростков, плашки.

Репер часто крепят к цепочке на 1 м выше нольной отметки.

С помощью нивелира и гидравлического уровня, стальной измерительной ленты, линейки, уголка, шаблона.

Например: репер ставится на отметку 1200 мм, а труба должна быть уложена по схеме на расстояние 7500 мм от уровня пола. При этом рост трубы должен располагаться на расстоянии 7500– 1200= 6300 мм от репера.

На оси трубы, перенесенной на цепь, устанавливают слесарный угол и проводят горизонтальную линию яркой краской. Полученный знак Н (рис. 1) перемещают гидравлическим уровнем в следующую цепь. Если труба проложена с уклоном, то знак переносится с учетом направления и величины уклона. Например: на монтажном чертеже показан наклон, равный 0,001 (1000 мм с уклоном, равным 1 мм). При этом при расстоянии между цепями 12 мм знак роста трубы должен быть на второй цепи выше или ниже знака первой цепи (в зависимости от направления наклона) 12000 х 0,001= 12 мм.

После этого в каждой цепи расстояние һ от знака до опорной подошвы на оси трубы, поэтому снимаем с чертежа размер опорного кронштейна до верхней (Точка Б). Геометрическое нивелирование с помощью горизонтального луча лазера позволяет определить подъем (или опускание) одной точки относительно другой, для чего нивелир располагают на линии посередине между измеренными точками, соединяющими эти точки. Точка, определяемая относительно восходящего (или нисходящего), называется последней, а вторая–предыдущей.

На монтажных чертежах указывается направление наклона и величина. Чаще всего все технологические трубопроводы прокладывают наклонно в сторону, которая может полностью освободиться от жидкого остатка.

Рисунок 1. Разметка положения опорных кронштейнов трубопровода на колоннах здания

Уклон трубопровода должен быть не менее: для газопроводов и паропроводов по направлению потока–0,002, против течения–0,003; для легковоспламеняющихся жидкостей и сжиженных газов–0,002; для любых жидкостей нормальной вязкости– 0,003; а для высокопроизводительных и твердеющих жидкостей–002. в некоторых случаях трубопровод прокладывается без уклона, что указывается на чертеже.

При разделении прямолинейного сечения между конечными точками с помощью веса на временном кронштейне диаметром 0,2 … Стальная щетинная проволока 0,5 мм или капроновая нить натягиваются. Один конец провода неподвижно проходит к кронштейну, а другой-через блок.

Трубы внутри здания обычно прокладывают по стенам и цепям на опорах, потолочных подвесках и перекрытиях с учетом свободного движения подъемно–транспортных механизмов.

Расстояние по шву от пола до основания трубы или поверхности теплоизоляции не должно быть менее 2,2 м. Расстояние между концевыми трубами или их теплоизоляционными и оболочковыми поверхностями должно быть не менее 100 мм для обеспечения свободного теплового расширения по горизонтали, возможности контроля и ремонта трубопроводов и арматуры.

Разметку производят по трубопроводам. Сначала обозначают главный ствол, а за ним-ветви аппаратов, машин и арматуры. По этим признакам устанавливают места установки компенсаторов, арматуры, подвижных опор, подвесок, кронштейнов. Полученные обозначения вносят в структуру здания в виде цифровых величин.

В отдельных случаях для соединения оборудования с штуцером и установки точного размера трубы лучше проводить из натуры вещества. Обычно измерения начинают по росту главной магистрали, затем по ветвям оборудования, арматуре. Разделение трассы трубопровода документируется актом, к которому прикрепляется привязка к оси и перечень поворотных знаков, установленных на стойке или нанесенных на стену несмываемой краской.

1.3. Монтаж опорной конструкции, опор и подвесок

После определения расположения и места крепления фасонных механизмов и арматуры, из которых отделяются и состоят оси трубопроводов, приступают к установке опорных конструкций, опор и подвесок.

Монтажную трубу изготавливают для крепежных деталей, с указанием посадочных отверстий в строительной конструкции, в части строительного проекта и для выполнения строительных работ. Для стыковки закладных деталей в отверстие их опорные поверхности аккуратно помещаются в строительную конструкцию. Время, необходимое для его затвердевания после заливки деталей, вводимых Гвоздевым раствором (7 … 14 дней), а также проведение других работ, несущих нагрузку на встроенные механизмы.

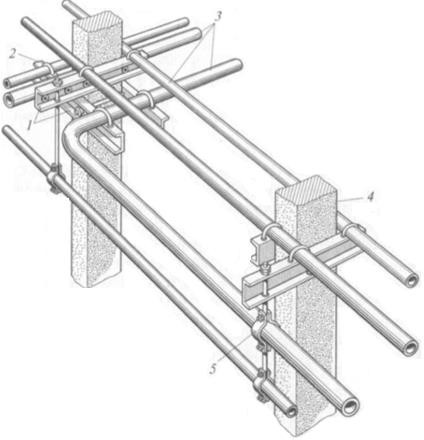

Опорные конструкции внутри цеха-кронштейны. Кронштейн 1 (рис. 2) приваривают к закладным механизмам и закрепляют на железобетонных элементах здания (цепях 4); через отверстия в цепи и кронштейне шпилками или тягачами; захватывают всю цепь. Если строительный каркас из металла, то опорную конструкцию приваривают к каркасу.

При креплении опорной конструкции их следует устанавливать строго горизонтально, проверяя уровнемерами. Вертикальную часть конструкции проверяют уровнемером. Достаточное отклонение опорной конструкции не должно превышать: в плане ±10 мм; по уклону +0,001(по известному–10 мм).

Рисунок 2. Установка кронштейна, опоры и подвески на колоннах здания: 1-кронштейн; 2-опора; 3-труба; 4-схема; 5-коллегия.

Опоры и подвески при их правильном монтаже значительно обеспечивают нормальную работу трубопровода. Опоры следует располагать на проектном месте в соответствии с трубопроводными узлами и блоками. В отдельных случаях узел и блоки монтируются после подъема на проектную отметку.

Достаточное отклонение опор и подвесок от проектного состояния не должно превышать: ±5 мм в плане для трубопроводов внутри здания и ±10 мм–для наружных трубопроводов, по наклону–не более+0,001 (по отметкам– 10 мм).

Для нивелирования высотных отметок и уклонов труб под опорную подошву устанавливают стальной уплотнитель, привариваемый к закладным деталям или опорной конструкции.

Неподвижные опоры надежно фиксируются зажимами, установленными на трубе контргайкой, и привариваются к опорной конструкции.

При установке подвижных опор следует исключать возможность плотного прилегания трущихся поверхностей друг к другу и соскальзывания их подвижных частей с опорных поверхностей. Смещение скользящих опор подвижной части должно быть легким и плавающим, без заклинивания.

При установке опоры и подвески необходимо учитывать смещение трубы вследствие теплового расширения. Для этого при сборке от оси опоры в сторону,противоположную ее растяжению (рис. 3 а, б), сдвигают их на величину Дӏ/2. Тепловое смещение трубных тягачей отсутствует, устанавливается строго вертикально, а происходящие температурные сдвиги, — с уклоном, равны Дӏ/2 (рис. 3 в).

Рисунок 3. Установка подвижных опор и подвесок с учетом теплового расширений: а-скользящий; б-ролик; в-коллегиальный; Δӏ-смещение трубы вследствие теплового расширения.

При монтаже пружинных подвесок и опор вертикальных трубопроводов пружины опорных конструкций, а также верхние пластины должны быть перпендикулярны оси пружины.

Труба, к которой крепятся временные опоры и подвески, должна выдерживать нагрузки.

После стыковки всех узлов трубопровода и приварки монтажных стыков монтируют постоянные опоры и подвески, вытягивают пружину по размеру, снимают временную опору и подвески.

Установка на трубопроводы легированной стальной опоры и углеродистой стальной подвески, окрашивание стойкой краской для предотвращения электрохимического ржавления на их связанных поверхностях или установка тонкой пластины из легированной стали или алюминия между опорой и трубой.

1.4. Установка узлов в проектное положение

На монтажной площадке производится расширенная сборка готовых узлов трубных блоков. Сборка узла трубопроводов в блоки сокращает сроки монтажа, так как эти работы можно проводить параллельно со строительными работами, а по состоянию конструктивной готовности произвести монтаж трубопровода невозможно. Ведь расширенный сбор производится на специально оборудованной сборочной площадке, то есть возможна механизация выполнения всех операций, повышается производительность труда и качество и безопасность работ. В процессе сборки блок комплектуется необходимыми изделиями.

Расширенная сборка блоков выполняется в соответствии с проектом производства работ, а при его отсутствии принимается решение в зависимости от конкретного условия монтажа.

Размеры и вес блоков должны обеспечивать удобство транспортировки их к месту монтажа и установки в проектном состоянии.

При подъеме и посадке блока необходимо соблюдать необходимую жесткость и плотность. В отдельных случаях устанавливается временная связь, обеспечивающая необходимую жесткость.

В состав блока входят все механизмы, предусмотренные рабочей схемой трубопровода (арматура, штуцер и бобышки контрольно– измерительных приборов и автоматики, штуцер для дренажа).

Количество сварных и разъемных соединений, выполняемых выше, должно быть минимальным, при этом монтажные соединения следует располагать в удобных для сборки и сварки местах.

Для уборочных работ применяются специальные стенды и приспособления–кондукторы и фитинги, обеспечивающие правильность положения механизма, узла, трубопровода и арматуры при сварке.

Если позволяют условия монтажа, трубные блоки собирают вместе с оборудованием и устанавливают на общую раму.

При сборке стыковых соединений на монтажной площадке под сварку, их сварке, а также при сборке фланцевых и резьбовых соединений необходимо соблюдать те же требования, что и при изготовлении трубных узлов в цехе трубоподготовки.

На готовом блоке должны быть закончены все слесарные и сварочные работы, проведена термическая (если требуется) обработка стыков и проверка качества сварки.

При расширенной сборке тепловая изоляция блоков выполняется на горелке. При транспортировке изолированных блоков трубопровода принимаются меры, предупреждающие нарушение изоляции.

Трубопроводный блок передается от монтажной площадки к месту монтажа в порядке очередности их монтажа.

1.5. Монтаж арматуры, контрольно-измерительных приборов и автоматики

Трубопроводы для IV и V категорий, не имеющие документов, могут быть приняты к монтажу после их испытания и повторного осмотра. Трубопроводная арматура I категории испытывается на прочность и плотность независимо от наличия документов и сроков их хранения, а также перед сдачей в монтаж труб, имеющих документы II категории, но с истекшим гарантийным сроком.

При повторном осмотре арматуры очищают от смазочных материалов и промывают детали, осматривают и выявляют дефекты, затем вновь собирают сальник с уплотнителями и всеми прокладками.

Неисправная арматура должна быть отремонтирована или заменена без допуска к монтажу.

Испытания арматурной коробки, принимаемые в зависимости от условного давления, испытываются на прочность на давление, выдерживают его 10 мин, после чего снижают до рабочего давления. Испытание напорных устройств арматуры на прочность производится под рабочим давлением. Испытания арматуры на прочность и плотность проводятся на одном мерке. Арматура считается гидравлически испытанной на прочность, если в результате испытаний в течение 5 мин не было обнаружено пропусков воды.

Для определения правильной установки арматуры, устанавливаемой на трубу, необходимо руководствоваться инструкциями по каталогу, техническими условиями и рабочими чертежами арматуры. Правильное направление перемещения транспортируемого вещества определяют по стрелке–указателю, отформованному на арматурном коробе.

Арматура поставляется из трубопроводного цеха в собранном виде с трубопроводными узлами.

Перед установкой арматуры необходимо тщательно осмотреть, чтобы снять пробки и довести внутреннее пространство до полного отсутствия посторонних и грязных предметов.

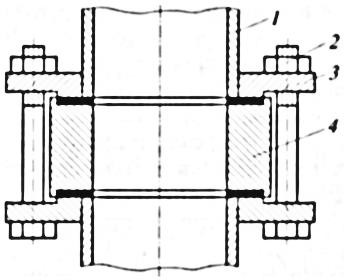

При установке фланцевой арматуры проверяют соответствие фланца проекту, крепежные детали, уплотнительные материалы.

При монтаже сварной арматуры без фланцев контролируют правильность подготовки и сборки стыков, а также соблюдают технологию сварки.

Арматура, установленная на трубопроводе, не должна испытываться на дополнительные нагрузки при тепловом расширении трубопровода.

Чугун защищает арматуру от изгибающих напряжений путем установки соответствующих неподвижных и направляющих опор при монтаже.

Механизмы присоединения контрольно–измерительных приборов и автоматики к трубам устанавливаются слесарями по монтажу технологического трубопровода и монтируются самими слесарями по монтажу контрольно–измерительных приборов с присоединением к ним импульсных трубопроводов.

Для монтажа термометров и термоэлектрических термометров бобушку и гильзу устанавливают на трубу при изготовлении узлов. Во время транспортировки бобушку и гильзу закрывают пробкой.

Точность показаний регистрируемых аспартов зависит от правильности установки измерительного устройства и тщательности монтажа импульсного трубопровода, диафрагмы и сопла. Для всех соединений измерительной диафрагмы и сопла подготавливаются четыре пары отборных отверстий. Если требуется подбор меньшего числа, то излишки заделывают пробкой и тщательно припаивают трубу перед гидравлическим испытанием и продувкой.

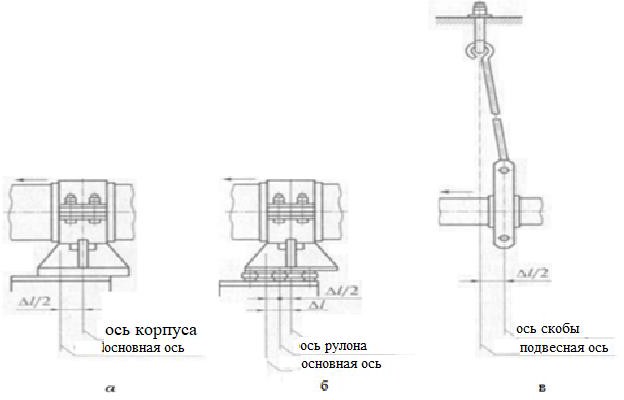

При монтаже между камерами диафрагмы ставят монтажную шайбу (рис. 4).

Рисунок 4. Установка монтажной шайбы вместо измерительной диафрагмы: 1– патрубок; 2– болт с гайкой 3–фланец; 4– монтажная шайба

Измерительную диафрагму камеры устанавливают так, чтобы вход рабочего вещества находился на выступе (плюс) камеры, а выходную сторону–на ПАЗ камеры (минус). Диск диафрагмы и сопло устанавливают на расширенный конусный шов дроссельного отверстия по ходу рабочего вещества.

Измерительная диафрагма должна быть смонтирована на восходящих трубах. 1мм–Dу=200, при условии перехода отрастания не более 0,6 мм до 200 мм… При 500мм, 2мм-Dу=500… При 1000мм и 3мм если условие перехода больше 1000мм. Если внутренний диаметр трубы больше внутреннего диаметра свариваемого патрубка, то соединительный конец патрубка затачивают конусом 1: 10.

При установке измерительной диафрагмы необходимо проверить чистоту кольцевых канавок и отверстий фланцев, в которых соединяются импульсные трубы, а также состояние рабочих отверстий диафрагмы. Измерительную диафрагму устанавливают на вертикальные участки самой длинной трубы, указанной в проекте.

2. Монтаж межцеховых трубопроводов

2.1. Способы прокладки межцеховых трубопроводов

Межцеховые трубы прокладывают наземным и подземным способами.

Способ укладки определяется проектными организациями.

В границах производственного предприятия межцеховые трубы и паропроводы проектируются в основном над землей.

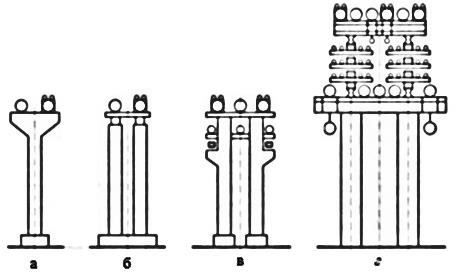

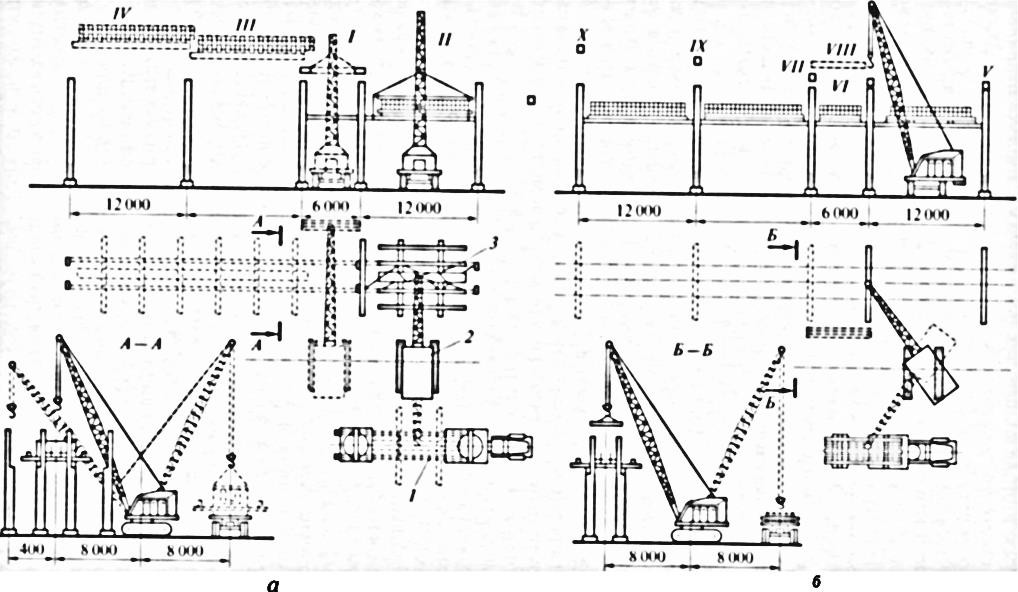

Надземный способ, межцеховые трубы укладывают на эстакаду,состоящую из раздельных стояков (рис. 5, а), балку, укладываемую поверх горизонтальной траверсы,на которой трубы опираются на балки (рис. 5,б), балку на двухъярусную эстакаду (рис. 5, в);многоярусную ферменного типа (рис. 5, г), а также на невысокую опору, шпалы.

Рисунок 5. Типы эстакад межцеховых трубопроводов: а — отдельно стоящий жилой дом; б — балка одноярусная; в-балка двухъярусная; г-многоярусный

Для обеспечения свободного проезда автотранспорта внутри завода и беспрепятственного прохода людей минимальная высота пролетного строения внутри предприятия до основания высокого трубопровода должна быть м: 5,5–над внутрипольничной железной дорогой; 4,5–над автомобильной дорогой и путями и 2,5–над пешеходными дорожками.

Дно труб, укладываемых на невысокие опоры, принимают не менее, с учетом проведения производственных ремонтных работ до уровня грунта: ширина группы труб до 1,5 м-0,35 м; ширина 1,5 и выше -0,5 м.

Для применения несущей способности труб, прокладываемых в стойках, к ним крепят трубы меньшего диаметра. Такой способ крепления запрещен в трубопроводах, транспортирующих агрессивные, вредные, ядовитые вещества и сжиженные газы; работающих под давлением 6,3 МПа и выше, с температурой транспортируемого вещества выше 3000С.

При многоярусной установке трубопроводов на верхней эстакаде или опоре устанавливаются трубы большого диаметра, транспортирующие горячий и инертный газ, а также пар. Трубы, транспортирующие кислоту и другие агрессивные жидкости верхнего уровня, обычно устанавливают ниже всех трубопроводов.

Ширина межцеховых труб 5…6 м и глубиной 0,5 м укладывают также в открытый грунт. В открытом грунте трубы укладывают на дно одним рядом шпал. В целях проведения монтажных и ремонтных работ открытую землю укладывают с одной или обеих сторон вдоль дорог Заводского завода. Основные дороги 0,7 от уровня земли…0,8 м, что позволяет организовать переходные и переходные зоны при пересечении открытой местности на других путях и переходах. Такой способ укладки снижает стоимость монтажных и ремонтных работ, а также улучшает условия эксплуатации труб.

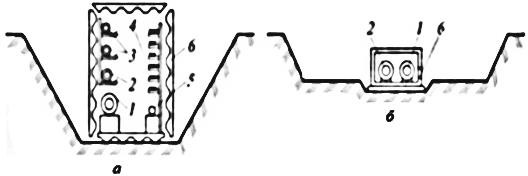

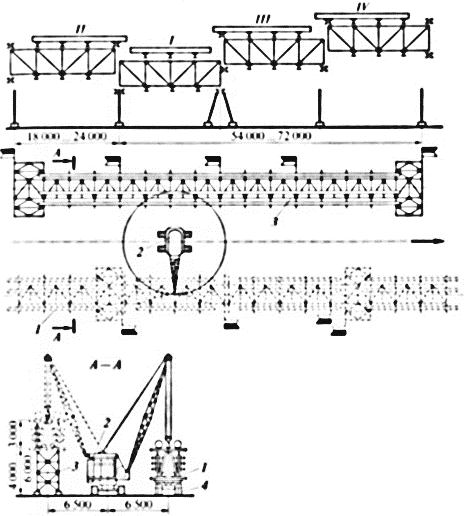

При подземном способе прокладки трубы прокладывают в проходных (рис. 6,а), полупроходных и непроходных (рис. 6,б) подземных каналах, непосредственно в грунте.

Способ подземной прокладки технологических трубопроводов на территории предприятия применяют особенно тогда, когда подземные каналы непроходимы, а создание надземной эстакады экономически или практически невозможно. Подземный бесканальный способ прокладки не допускается на трубопроводах, предназначенных для горячих и сжиженных газов. Бесканальный способ прокладки применяют в основном для одной трубы с температурой транспортируемого вещества не более 150 0С.

Рисунок 6. Подземная прокладка трубопроводов в каналах: а-проходной; б-непроходимый; 1-источник подаваемого тепла; 2- обратный источник тепла; 3-труба горячего водоснабжения; 4-электрокабель; 5-водопровод; 6-сборная железобетонная конструкция

Подземные трубы прокладывают непосредственно в грунте на глубину не менее 0,6 м, несколько превышающую глубину промерзания грунта.

При пересечении внутризаводской железной дороги, автомобильной дороги и проезжей части подземные трубы прокладываются в футляре защиты из стальной трубы большого диаметра.

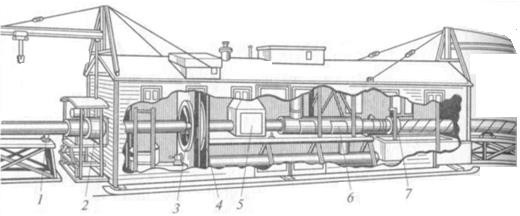

В целях значительного ускорения монтажных работ, повышения качества и снижения стоимости вне зависимости от существующих способов прокладки на межцеховых трубопроводах монтируют из готовых прямолинейных секций длиной от 24 до 40м, изготовленных на специальных установках с проходкой.

2.2. Монтаж надземных трубопроводов

Надземные трубы монтируют увеличенными блоками или секциями. Монтаж межцеховых труб из отдельных труб допускается только в стесненных условиях, при отсутствии возможности прокладки секцией.

Увеличенные блоки могут быть конструкционными, трубными и комбинированными в зависимости от типа.

Строительные конструкционные блоки применяют при устройстве железобетонных и металлических эстакад. В состав блока железобетонных эстакадных строительных конструкций входят балки, траверсы, переходные мосты и их защита, а в состав металлического блока ферменной конструкции– фермы, верхние и нижние балки, элементы связи, переходные мосты и их защита.

В состав трубного блока входят вертикальные части трубы, состоящие из одной или нескольких секций; П–образные, линзовые или сальниковые компенсаторы, теплоизоляция.

Комбинированный блок-комплект до подъема, закрепленный трубными блоками и установленный на промежуточной эстакаде.

Выбор типа блока и степени его увеличения определяется конструктивным решением эстакады, количеством и расположением труб, их диаметром, наличием грузоподъемного механизма и транспортных средств, а также местными условиями проведения работ. Обычно монтажные работы выполняют трубными и комбинированными блоками.

Сборка укрупненных блоков производится на сборочных площадках- вытесненных и закрепленных, их устанавливают в зоне действия крана.

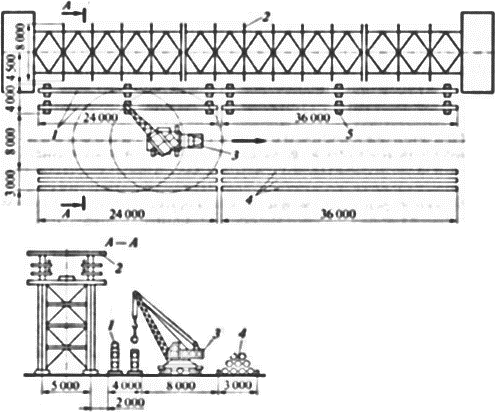

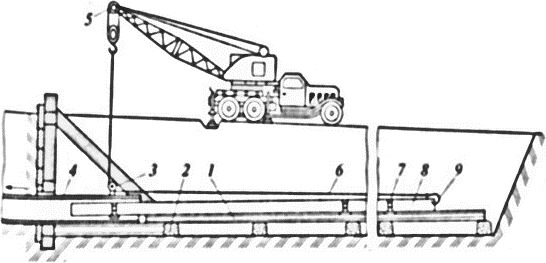

Схема расположения для сборки трубных блоков длиной 60м, уложенных на металлическую ферменную эстакаду, приведена на рис. 7. Трубопроводные блоки собирают в следующей последовательности: грузят, транспортируют и нагружают арматуру, механизмы, узлы и секции; устанавливают стеллажи или стенды; подготавливают кромки секций к сварке; соединяют, приподнимают секции и устанавливают их над стеллажом; собирают и сваривают стыковые детали; контролируют качество сварных соединений; устанавливают место установки стойки и закрепляют механизмы; контролирует качество, устанавливает и принимает блок.

Рисунок 7. Схема перемещаемой площадки для сборки трубопроводных блоков: 1-трубные блоки; 2-эстакада; 3-кран; 4-секции труб; Размер шпал 5 — 300х150 мм

При разделении длины труб, проложенных по раздельным стойкам, а также вне поперечного сечения эстакады на блоки, условный проход принимают не менее 150мм и не более 400мм 36М, от 200 до 400мм–не более 60м.

Опоры устанавливают по проекту при сборке блоков к месту установки. При теплоизоляции блоков в местах соединения труб часть длины не менее 500мм оставляют без изоляции, а на концах блока–не менее 250мм.

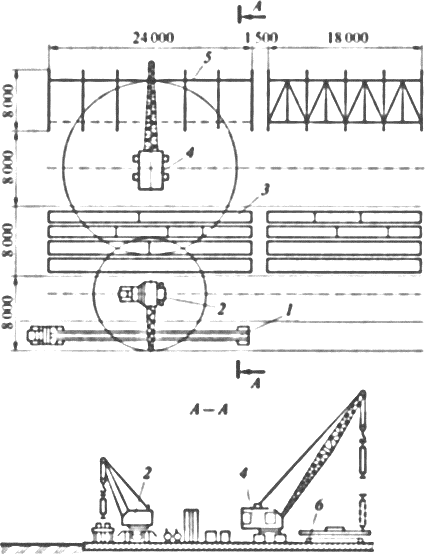

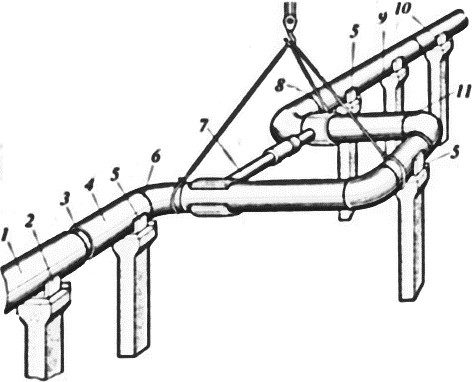

Схема площадки для укладки комбинированных блоков, уложенных на металлическую ферменную эстакаду, приведена на рис. 8. Монтаж комбинированных блоков производится при: загрузке, транспортировке и загрузке укрупненных элементов строительных конструкций и секций труб; сборке трубных блоков; укладке и закреплении нижних балок; установке ферм; установке верхнего стойла и креплении елки; укладке и временном закрытии трубных блоков, расположенных внутри поперечного сечения варианта блока; установке верхних балок, полукалок и верхнего ременного соединения; установке отвердителей; метит и принимает блок.

Рисунок 8. Схема стационарной площадки для сборки комбинированных блоков металлических ферменных эстакад: 1-трубовоз; 2,4-краны; 3-склад для элементов строительных конструкций и трубных секций; 5-увеличенный блок; 6-шпалы

Для временного крепления труб в смешанных блоках места опирания труб на строительные конструкции удерживают керамикой не менее двух точек каждого блока.

При монтаже конструкций промежуточных эстакад и трубопроводов необходимо обеспечить изменчивость и устойчивость смонтированной части эстакады.

Монтажные работы по прокладке надземных межцеховых трубопроводов на раздельных опорах или эстакадах производятся после получения от строительной организации акта полного соответствия несущей конструкции проекту и техническому договору, а также проверки фактического выполнения этой работы представителями монтажной организации. Составляет акт распределения трассы для межцеховых трубопроводов. К акту прилагается ведомость с указанием ОК и знаков обращения несмываемыми красками на стойке или стене.

Необходимо проверить готовность стойки эстакады и пролетных строительных конструкций к монтажным работам.

В комплекс работ по монтажу блоков входят:

- установка колонн;

- разбивка труб;

- привязка;

- подъем и установка блоков в проектное положение;

- временное крепление блоков;

- отцепка связи;

- сборка монтажных швов;

- сварка стыков;

- испытание и приемка труб;

- теплоизоляция швов.

Монтажные работы в пределах каждого температурного блока начинают после сварки всех соединений промежуточного неподвижного (анкерного) стояка.

Комбинированные блоки (рис. 9,а, II– IV этап) монтируют на двухъярусной железобетонной эстакаде после сварки всех вставок (I этап) и вставок с опорными стойками. Траверсу и связь по верхнему ярусу (рис. 9, б; V– х этап) монтируют после установки комбинированного блока в нижний ярус и прокладки в нем трубопроводов.

Рисунок 9. Схема монтажа комбинированных блоков на двухъярусной железобетонной эстакаде: а-монтаж нижнего яруса; б-монтаж верхнего яруса; 1- комбинированный блок; 2-кран; 3-эстакада; 4–i-X-этапы монтажа.

Комбинированные блоки (рис. 10; II–IV) монтируют на металлической ферменной эстакаде одним краном, за исключением компенсаторного блока, монтируемого двумя кранами. Комбинированный блок I производится путем выравнивания крепежных отверстий в проектном положении. Чтобы избежать удара, блок толкает монтажный кран с очень небольшим движением, а также путем вытягивания бревна вручную.

Монтаж межцеховых трубопроводов блоками и секциями подготовительные, сборно–сварочные, изоляционные и монтажные работы 80…Позволяет механизировать 85% и значительно повышает производительность и качество труда.

Подъем труб краном и трактором и буксировка крановых блоков внутри эстакады.

Рисунок 10. Комбинированные блоки на металлической ферментированной эстакаде монтажная схема: 1-комбинированный блок; 2-кран; 3-эстакада; 4-камень обманщик; I–IV-этапы монтажа

2.3. Монтаж подземных трубопроводов

Бесканальная прокладку трубопроводов в траншею выполняется увеличенными секциями и пучками. При бесканальном способе перед укладкой их в траншею лучше провести предварительную гидроизоляцию.

Длина 24 … Готовые и изолированные секции 40 м перед монтажом отводят по трассе, укладывают вдоль бровки, собирают в неповоротном состоянии длиной пучка от 100 до 1000м в зависимости от условий монтажной площадки и приваривают стыки секции.

Изолированные секции и обвязки устанавливают на деревянную обивку. Расстояние между прокладками 30 для предотвращения прогиба трубы…Должно быть 35м. Перед спуском трубопровода в траншею проверяют размеры траншеи и соответствие проектных отметок, правильность устройства уклона, состояние креплений, соблюдение герметичности и качество днища траншеи. Перед укладкой трубы дно траншеи расчищают до проектной отметки, а также сборку и сварку расслаиваемых соединений.

Почвенный мусор размещают с одной стороны траншеи на расстоянии не менее 0,5 м от бровки. Другая сторона траншеи свободна для проведения монтажных работ.

Дно вырытой траншеи должно быть спроектировано таким образом, чтобы по всему трубопроводу располагался заданный проектный уклон, откос.

В процессе подъема из бровки и спуска в траншею при несоблюдении технологии, принятой в стенке трубы и сварочном шве, могут возникать большие напряжения, вызывающие деформацию трубы, неисправность и другие серьезные повреждения трубопровода.

При прокладке трубопроводов с антикоррозийным покрытием должны приниматься меры, учитывающие нарушение целостности изоляционного покрытия. Секции и пучки труб диаметром до 529 мм прокладываются не менее чем двумя трубопроводами или кранами, а диаметром 529…Секция и связка 720мм-не менее чем тремя кранами или КРАНАМИ. С их помощью секцию и связку удерживают при подъеме, сдвиге, укладке и наращивании, либо в радикальном сборе.

В летний период работы по заделке и сварке монтажных стыков, а также прокладке и засыпке стыков труб грунтом должны проводиться в холодное время (время), так как в жаркое время труба сжимается в натянутом грунте. В дальнейшем при охлаждении металла трубы, особенно в зимний период, в сварных швах возникают значительные затяжные напряжения.

В зимний период траншею после очистки прокладывают трубопровод и над трубой 30…Засыпается грунтом на глубину 50см.

Во избежание попадания посторонних предметов внутрь трубы, уложенной в траншею при перерывах в работе, концы труб закрывают деревянными пробками.

При нагревании солнечными лучами необходимо не совпадать друг с другом при сварке из–за расширения труб. Если при подгонке между собой образовалась большая полость, то в ней необходимо установить катушку длиной не менее 0,5 мм. Пучок и секцию трубы опускают на дно траншеи плавно, без рывков, без ударов о стенки и дно траншеи или крепления. Трубопровод после укладки в траншею должен всюду сопровождаться уплотненным грунтом. Сначала насыпают грунт около трубы, затем частично в траншею 0,25…0,35 мм сливают над трубой, оставляя сварочные стыки пустыми. Затем составляется акт гидратической пробы трубопровода. После испытания траншею засыпают фундаментным грунтом.

Укладка труб в канал выполняется на бетонных прокладках с применением сварных металлических или зажимных опор. Свободное расстояние от дна канала или тепловой изоляции до дна трубы должно быть не менее 100 мм независимо от диаметра трубы.

Обычно трубы монтируют в открытый канал. Опоры на дне канала закрепляют таким образом, чтобы они не препятствовали свободному потоку воды.

Секции труб, прокладываемых в канале, перед прокладкой к месту проектирования изолируют, оставляя только сварные швы пустыми, которые после испытаний изолируют. Опоры секций закрепляют до монтажа и изоляции со снятой фактической схемой установки опор. Такой подход снижает трудоемкость монтажа и теплоизоляционных работ, повышает их качество.

После окончания всех работ и сдачи трубопровода заказчику трубопровод перекрывает проложенные каналы.

Если монтажные работы невозможно производить при открытом канале, то в закрытом канале монтируют отдельные трубы или секции с буксировкой роликовыми опорными лебедками и специальными поворотными блоками сбоку. Запираемые части приваривают в местах расположения колодца или Люка. Монтаж труб в канал производят также крупными блочными способами. При этом на заводах изготавливается блок длиной 24М, состоящий из внешнего корапа, внутри которого смонтирован комплекс тепло-или гидроизоляционного трубопровода. Такие блоки привозят к месту монтажа, собирают их, приваривают стыковые блоки друг к другу и укладывают на проектное место.

Составляется акт прокладки трубопроводов в канал и их испытания.

Работы по прокладке трубопроводов в футляре выполняются в местах пересечения внутрипоселковых железных, автомобильных и пешеходных дорог. Подземные трубы прокладывают в стальных трубчатых футлярах большого диаметра с выступами каждой стороны по 2м от автомобильной дорожной части или крайнего железнодорожного рельса. Концы футляра затянуты витой нитью и залиты битумом.

Внутренний диаметр футляра, 100 от наружного диаметра трубы, прокладываемой к ним…200мм будет больше. Футляр принимает давление подвижных нагрузок работы грунта и транспорта. При создании промышленных объектов такие футляры укладывают двумя способами: не нарушающими нормальную работу транспорта (без траншеи или закрытого) и прекращающими движение транспорта (открытого). Применение какого-либо из способов укладки зависит от дороги и дорожного движения.

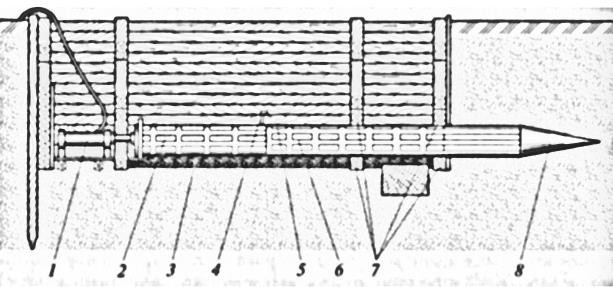

Прокладка без выработки (рис. 11) — при способе проведения на конец футляра надевают конусообразный сварочный наконечник, который при движении патрона смещает грунт. Диаметр 250…500мм футляр гидродомкрат 1 или трактор, а диаметр 100…200мм-укладывают винт с помощью домкрата.

Прокладка выработкой-метод вождения, футляр прижимается открытым концом к грунту, который осваивается механическим или ручным способом и извлекается грузовым транспортом, скребками, лопатами, винтовыми конвейерами.

Рисунок 11. Схема установки для продавливания футляра без выемки грунта: 1-гидродомкрат; 2-шомпол; 3-сменные ролики; 4-стержень; 5-фланец; 6-футляр; 7-брошенное дерево; 8-наконечник.

Для введения футляра диаметром до 1220мм с механизированным удалением грунта применяют специальную установку (рис. 12). Его помещают в яму, расположенную в исходном отсеке. Футляр с головкой вводится в результате усилия, создаваемого двумя гидродомкратами 5 и подаваемого к нему через приложение 4. Головка футляра на 1 конце имеет кольцевые режущие кромки. Грунт извлекается из футляра через лебедку с помощью переносов, приходящихся на встречное движение.

Рисунок 12. Схема установки для прокладки трубопровода без траншеи: 1- начало; 2-футляр; 3-направляющая футляра; 4-приложение; 5- гидродомкрат; 6-башмак; 7-лебедка; 8-гидравлический привод; 9-перенос

Горизонтальное бурение–наиболее распространенный вид способов ведения дорожного движения при одновременной прокладке нескольких трубопроводов. При бурении земляного полотна осваивается механическая резка или промывка напорной струей воды, а затем удаление воды, выполнявшей работу с винтовыми и скребковыми конвейерами–лопатами или грузовиками.

При всех способах прокладки труб без траншей количество стыковой сварки в секциях трубопроводов, устанавливаемых внутри футляра, должно быть минимальным, их контролируют физическим методом. Все части трубопровода, включенные в предохранительный футляр, проходят испытания, после чего их изолируют.

Перед вводом трубных секций в футляр 8 футляр 4 (рис. 13) опускают в траншею, устанавливают в нее опоры и укладывают на направляющую рельсового пути 1. Внутри футляра 4 секции перетаскивают автокраном 5 или трубоукладчиком, один конец каната 6 закрепляют на стороне прокладываемой трубы, а второй конец–на крюке крана. Постукивающий блок запекают в футляре или фиксируют канатом.

Рисунок 13. Схема перетаскивания трубных секций внутрь футляра: 1-направляющий рельсовый путь; 2-шпала; 3- блок касания; 4-футляр; 5-автокран; 6-канат; 7-опорно-ползунковый; 8-секция; 9-крючок.

При укладке секций без специальной опоры ее поверхность покрывают защитным кожухом с деревянными граблями.

2.4. Монтаж компенсаторов

Перед установкой компенсатора на проектное место их наблюдают снаружи. Все компенсаторы перед присоединением их к трубе должны быть натянуты и сжаты на величину, указанную в проекте, и установлены вместе со съемным прижимным устройством после кардинального закрепления трубопровода на неподвижной опоре. Тяга используется в горячей трубопроводной сети, а тяга–для холодной.

Величина предварительного натяжения (сжатия) компенсатора указывается в проекте. При этом при монтаже компенсатора необходимо учитывать поправку к температурному условию. Если монтажные работы выполняются при температуре воздуха, принятой при расчете компенсатора, то его натяжение (сжатие) осуществляется приблизительно, равной половинному температурному изменению длины участка трубопровода, т.е. Δ/2.

В большинстве случаев температура окружающей среды при монтаже выше расчетного значения, поэтому в величину предварительного натяжения (сжатия) вносят поправку ДТ, м, значение которой определяют по следующей формуле,

где: α–линейный экспансоэффициент, 0 С– 1, принимается равным 1,2 °С –1 для углеводородных и азлегированных сталей, 1,6 0 С –1 для высокогегированных сталей, L-длина участка трубопровода между неподвижными опорами, м; tмонт-температура воздуха при монтаже, °С; tmin-средняя температура воздуха в самой холодной пятидневке места монтажа, 0 С.

Величина предварительного натяжения (сжатия) компенсатора

Тяга компенсатора независимо от способа их выполнения составляется акт с указанием длины сооружения до тяги.

При монтаже труб широко применяются П–образные, линзовые, сильфонные и сальниковые компенсаторы.

П-образные компенсаторы-чаще всего устанавливаются горизонтально, реже в вертикальном или наклонном положении. При вертикальной или наклонной установке таких компенсаторов с обеих сторон нижней точки компенсатора устанавливают дренажные штуцеры для отвода конденсата, а с верхней–воздушную линию.

П-образные тяговые компенсаторы (рис. 14) монтируются следующим образом. Для параллельного натяжения стенки 11 на компенсатор 7 устанавливается устройство, состоящее из двух зажимов, между которыми установлены винт и тяговая гайка. В свободном положении перед тягой измеряют длину компенсатора, а затем закручивают гайку на величину, предварительно натягиваемую.

К компенсатору с одной стороны приваривают кусок трубы. Затем поднимает компенсатор. При подъеме соединяет компенсатор в трех точках, исключая связь для устройства.

Для обеспечения нормальной работы компенсатор устанавливают на опорах не менее трех ходов. Две опоры, соединяемые с компенсатором, укладывают на вертикальные части 4, 9 трубы (опоры должны стоять не менее 500 мм от сварных стыков), третью опору-под стенку компенсатора.

После сборки и удержания швов и закрепления части трубы на неподвижной опоре компенсатор отключают от грузоподъемного инструмента. Затем трубу 1 втягивают в шов и после сварки закрепляют ее на неподвижной опоре 2, после чего снимают приспособление, предназначенное для натяжения компенсатора.

В отдельных случаях П–образный тяговый компенсатор регулирует другой порядок. Сначала устанавливают, приваривают, закрепляют части труб на неподвижных опорах 1, 4, 9, затем соединяют их с предварительно натянутым компенсатором или проводят после подъема тяги компенсатора.

Рисунок 14. Схема монтажа П-образного компенсатора с растяжкой: 1, 4, 9–части трубы; 2, 10-неподвижные опоры; 3, 6, 8-сварные стыки труб; 5-подвижные опоры; 7-устройство для вытяжки; 11-компенсатор

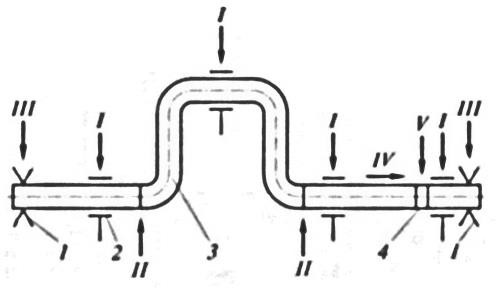

Сварные стыки, на которых производится натяжение компенсатора 3, указываются в проекте (рис. 15). Если такой инструкции нет, то необходимо оставить зазор в следующем шве для натяжения. Перед протяжкой необходимо убедиться в свариваемости всех сварных швов в заданной части трубопровода и проведении термообработки (если это требуется по техническим условиям), а также в том, что неподвижные опоры надежно закреплены.

При установке компенсатора без предварительного натяжения, для удобства их монтажа, на шов трубы накладывают временное кольцо 4 длиной, равной величине натяжения. Кольцо удерживается с обеих сторон кромок трубы путем электродугирования.

После установки компенсатора в проектное положение, приваривания всех швов (кроме одного) и закрепления на всех неподвижных опорах, устраняют временные уплотнительные кольца на обеих сторонах компенсатора и затягивают швы для сварки путем затягивания удлиненной Шпилевой гайки. При фланцевом соединении перед резким натяжением устанавливают уплотнение. После затяжки фланцевых соединений вынимают удлиненную шпилку и вместо нее устанавливают болт или шпилку, как указано в проекте.

Рисунок 15. Монтаж компенсатора П– образного без растяжки: 1-неподвижная опора; 2-подвижная опора; 3-компенсатор; 4-временное кольцо; I–V-схема монтажных операций

Перед установкой сильфонных компенсаторов проверяют на соответствие проверку, переохранение и компенсацию проектной достаточности температурных изменений части трубопровода. Для угловых компенсаторов проверяют величину изгиба.

Гибкие элементы компенсатора необходимо предохранять от механических нагрузок, торсионных нагрузок и попадания сварочных искр.

Порядок монтажа сильфонных компенсаторов зависит от того, имеют ли они устройство предварительного натяжения конструкции. Если такое устройство имеется, компенсатор с одной стороны (на фланец или путем сварки) соединяется с Трубной частью, затем устанавливается на направляющую или подвижную опору и закрепляется на принципиально неподвижной опоре.

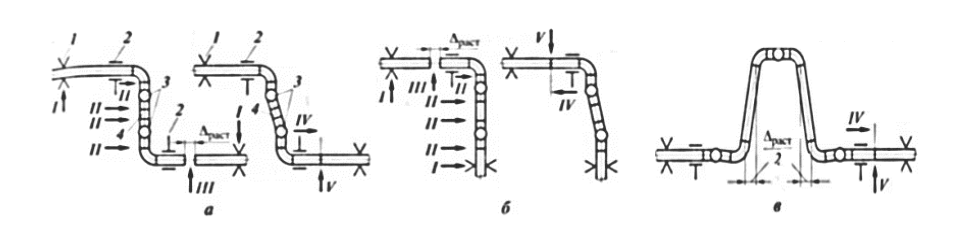

Угловые компенсаторы, устанавливаемые по шарнирному чертежу (рис. 16), монтируют при выявлении. Части труб устанавливают на направляющие опоры 2 и закрепляют на неподвижных опорах 1. Затем оптическим прибором проверяют расстояние между осями 4 шарнира компенсатора 3, т. е. расположение оси шарнира в одной плоскости и их параллельность. В угловых компенсаторах шарнирный пролет должен быть перпендикулярен плоскости изгиба трубы. Угловые компенсаторы фиксируются Трубной частью в нулевом положении, т. е. перпендикулярно входу и выходу трубной части.

Рисунок 16. Монтаж осевого компенсатора на трубопроводе: а-схема двух шарниров в Z-образной системе; б-двух шарнирная схема в угловой системе; в-схема трех шарнирная П-образной системе; 1, 2– неподвижные и направляющие опоры соответственно; 3-шарниры; 4- компенсатор; I-V последовательность монтажных операций

Линзовые компенсаторы рекомендуется устанавливать на трубопроводах, узлах или блоках до подъема их в проектное положение. Узел или блок в сборе с линзовым компенсатором следует предохранять от деформации и повреждений при транспортировке. Для этого используется дополнительная жесткость. Устраняет временную жесткость после установки и крепления узлов к опорам.

При монтаже линзовых компенсаторов после сварки или кардинального соединения труб с фланцем, а также установки всех трубных опор и подвес и крепления трубопровода к неподвижной опоре их подтягивают к частичной компенсационной способности.

Отжим компенсаторов осуществляется после его полного соединения с трубой, но до фиксации на неподвижных опорах. Для сжатия и натяжения линзовых компенсаторов используется устройство, состоящее из двух зажимов, которые крепятся с обеих сторон трубы.

Сальник при монтаже компенсаторов устанавливают с выравниванием по трубопроводу строго без искажений во избежание выветривания подвижных механизмов и повреждения обмотки.

Сальник не подлежит растяжению после установки компенсаторов, так как при сварке компенсатора в трубе его толкают на величину, указанную в проекте. В случае выхода из строя неподвижной опоры при монтаже следует предусмотреть, чтобы подвижная часть трубы не выходила из коробки компенсатора.

В большинстве случаев для этого в конце раздвижной части трубы приваривается заслонка так, чтобы компенсатор не мешал работе.

2.5. Защита подземных трубопроводов от коррозии

При подземной прокладке стальные трубы подвергаются грунтовой коррозии. Всегда в почве есть соли, кислоты, щелочи и органические вещества, которые губительно действуют на стенку стальной трубы. В некоторых случаях такая коррозия вызывает быстрое образование отверстий в металле трубы и тем самым выводит трубу из строя. Такие нарушения чаще всего встречаются на трубах с недостаточной антикоррозионной защитой.

Защита подземных трубопроводов от грунтовой коррозии подразделяется на действующие и бездействующие. К средствам защиты подземных трубопроводов от внешней коррозии относятся электоральные методы, катодная и протекторная защита. При бездействующей защите труба покрывается снаружи покрытием и изоляцией, а при действии–устраняется причина, вызывающая коррозию.

Катодная защита заключается в беге внешнего электрического поля, создающего катодный потенциал на поверхности трубы специальными установками вдоль трубопровода. При такой защите коррозионному разрушению подвергается анодное заземление 3 из электропроводящих материалов, присоединенное к защищаемому трубопроводу 1 электриком.

При протекторной защите к защищаемой трубе 1 присоединяется металлический протектор 5 (анодный электрод), электрический потенциал которого очень низок по сравнению с потенциалом металлической трубы. С помощью протекторной защиты труба принимает полярность катода, а протектор–анод.

Средство защиты выбирают на основании сведений о коррозионном действии грунта (коррозионное действие грунта на стальной трубе), а также технико– экономических основ. Коррозионная активность почв в зависимости от их состава может быть нижней, средней и верхней. Песчаные почвы, если отсутствуют какие–либо химические загрязнители, относятся к почвам низшего коррозионного действия, глинистые почвы с известняковыми примесями–среднего, а торфяные и черноземные-верхнего коррозионного действия.

Наиболее распространенным из способов защиты от грунтовой коррозии является покрытие изоляционных покрытий на трубопроводах. Чаще всего сажу используют с помощью стабилизированных полиэтиленовых лент и нефтебитумов с поливинилхлористым клеевым наполнителем.

По степени коррозионного действия грунта применяют нормальные и усиленные изоляционные покрытия (табл. 1).

Таблица 1 — Виды и структура изоляционных покрытий

Битумный грунт, 2…Слой битумно-резиновой мастики 3 мм, однослойное стекловолокно, защитная упаковка

Допускается перекачивание других изоляционных покрытий (эпоксидных, угольных, кремнийорганических и силикатных эмалей) с требуемой непрерывностью, адгезией и механической прочностью. Отклонение битумных покрытий до 4 мм не должно превышать 0,3 мм, свыше 4 мм-0,5 мм.

Для прочного закрепления защиты битумного покрытия на поверхности трубы его перед нанесением изоляционного покрытия очищают от механически очищаемой ржавчины, грунта, пыли, влаги и сажи. С целью улучшения адгезии изоляционного покрытия на очищенную поверхность трубы наносят специальный клей, растворенный в бензине по объему 1:1 или 1:3 соответственно. В летний период используют битум БН-90/10, в зимний- БН-70/30.

После нанесения покрытия на трубу наносится битумно-резиновый мастик. Мастику готовят в битумоварочном котле, оснащенном смесительными устройствами. 165…Нагретый до температуры 1700С мастик сливают или распыляют в трубу. Затем для защиты битумного изоляционного покрытия и клейкой полмерной ленты поверхность трубы покрывают однослойным волокном, а затем оборачивают защитной пленкой. Перекрытие витков 20…Рулон 25мм нагружает рулонный материал на трубу.

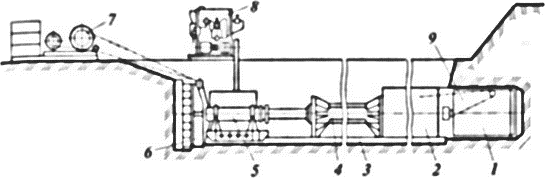

Все работы по очистке и изоляции трубных секций выполняются механическим способом. Установка для очистки и изоляции трубных и трубных секций (рис. 17) работает в следующем порядке.

Рисунок 17. Установка для очистки и изоляции труб и секций трубопроводов: 1-роликовый конвейер; 2-сушильная печь; 3-меанизм передачи; 4- очистительная машина; 5-клеевая установка; 6-сушильная камера; 7- установка для ведения битумной мастики.

Качество изоляционной работы должно оперативно контролироваться в процессе очистки, нанесения клея и изоляции. При контроле качества битумно–реклинговой мастики проверяют правильность дозирования, режим нагретого мастика и правильность введения в него наполнителя, физико– механические свойства мастики. Клей следит за качеством нанесения наружно: проверяет отсутствие вмятин, отсеков и пузырьков, а битумное покрытие–отсутствие дефектов, однородность, преемственность и липкость покрытия.

2.6. Тепловая изоляция трубопроводов

Тепловую изоляцию применяют в технологических трубопроводах для предохранения горячих или холодных поверхностей от потерь тепла и холода; сохранения температуры транспортируемого вещества; предотвращения его замерзания и конденсации; предотвращения ожогов при температуре поверхности трубопровода выше 60°С.

Тепловую изоляцию применяют в зданиях и трубопроводных туннелях, если температура транспортируемого вещества 45°С и выше.

Для тепловой изоляции трубопроводов используются типовые механизмы, сборные и комплексные конструкции заводского изготовления, способные выполнять монтажные работы индустриальным способом. Изготавливают механизмы и конструкции из различных теплоизоляционных материалов (минеральная вата, диатомит, перлит, асбест, стеклоцемент, стеклянная платика, сотовые материалы).

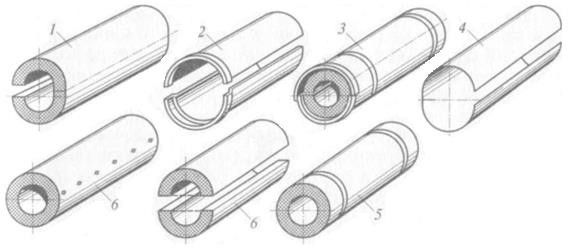

Рисунок 18. Полносборные теплоизоляционные материалы: 1-минераловатный цилиндр; 2-полуцилиндр асбестоцементный; 3- минераловатные цилиндрические и асбестоцементные полуцилиндровые сборные конструкции; 4-металлическое покрытие; 5-полуцилиндровая сборная конструкция, покрытая оболочкой, натянутой стальной бандажой; 6- жесткие полуцилиндры; 7-минераловатные цилиндрические и кровельные сборные конструкции с саморезами

Для изоляции труб выпускалось множество комплексных и сборных изделий (рис. 18): цилиндры, полуцилиндры из различных теплоизоляционных материалов (минеральная вата, диатомит, перлит). В качестве изоляционного покрытия используют металл,асбестоцемент, стеклоцемент и стеклопластиковую оболочку.

Широкое распространение получили изделия из минеральной ваты с температурной стабильностью не менее 600°С. Минеральная вата с синтетическим связующим диаметром 24…219мм, длина 500…Температура изолируемой поверхности 1500мм-30…Применяют для тепловой изоляции труб при +300°С.

При изоляции трубопроводов, транспортирующих продукты с отрицательной температурой, швы проводят предварительно изолирующим слоем, нанося битумную или полиэтиленовую ленту, которая склеивает скотчем или клеем.

Наружным покрытием могут служить утеплители, защищающие от атмосферных шумов и механических повреждений, асбестоцементные полуцилиндры, которые фиксируются планкой обычным замковым стальным бандажом, толщиной 0,8, который крепится саморезами. Лист оцинкованный или алюминиевый 1,0 мм.

Для изоляции труб диаметром до 273мм, рассчитанных на температуру 6000С, используют перлит, вермикулит, совелит, полуцилиндры из известково– кремнистого материала.

Для труб диаметром свыше 273мм используются синтетические связующие минераловатные плиты.

Тепловая изоляция фасонных механизмов трубопроводов выполняется путем установки специальной фасонной конструкции. В некоторых случаях фасонные механизмы выполняют отдельно в местах монтажа теплоизоляции. Останавливает тепловую изоляцию в фланцевых соединениях. Изоляционные отверстия делают со стороны гайки, болта или шпильки, болт (шпилька) равен выступающей части +30 мм, а со стороны головки болта– + 20 мм к длине болта. Фланцевые соединения изолируют отдельными металлическими сетками и сверху покрывают асбестоцементную защиту минеральной ватой.

Компенсаторы изолируют при эксплуатации с учетом их тепловой деформации за счет изменения их формата. Места установки часто ремонтируемой или проверяемой арматуры выполняют съемной изоляцией и покрывают слоем повышенной прочности или металлической защитной пленкой.

Способы прокладки трубопроводов – открытый и закрытый, правила выполнения работ

Выбор материала труб — весьма ответственная задача. Если подойти к ней недостаточно тщательно, то в дальнейшем это скажется на эксплуатационных качествах трубопровода. Чаще всего для их прокладки используются металлы и полимеры. Хорошо проявляет себя сталь и чугун. Еще демонстрирует высокие показатели качественная медь. Это то, что относится к металлам. Среди полимерных материалов выбор гораздо шире: множество видов полиэтилена, полипропилен и так далее. Определенной популярностью пользуются укрепленные стекловолокном и алюминием трубы.

У всех из представленных материалов имеются определенные особенности, благодаря которым они и стали популярными. На отечественном рынке наиболее востребованы стальные трубы для монтажа трубопровода. Связано это с низкой стоимостью материалов. Но у нее ряд недостатков: такие трубы подвержены коррозийному воздействию, требуют покраску, монтаж отличается своей сложностью.

Как уже было упомянуто выше, медные трубы также используют в трубопроводах. Данный материал отличается долгим сроком эксплуатации, но еще и дороговизной. Медные трубы устойчивы к коррозии, зарастанию сечения, переносят высокие и низкие температуры, а также их перепады. Такой трубопровод прослужит очень долго, но и затраты на него будут соответствующие.

Среди полимерных материалов чаще всего выбирают полипропилен. Такие трубы стоят относительно дешево, при этом обладают высокими эксплуатационными характеристиками и долговечные.

Существует два используемых сейчас типа прокладки трубопроводов наружного устройства: открытый (вскапывание земли) и закрытый (его еще называют бестраншейный. Он реализуется проколами, продавливанием, бурениями или проходкой. Рассмотрим их все более подробно.

Бестраншейная замена канализационных трубопроводов

При необходимости проведения ремонта трубопроводов открытым способом возникает множество проблем, связанных с необходимостью вести открытую перекладку в условиях, когда на участке проведения работ имеются другие инженерные коммуникации, также требуется перекрытие трассы, если трубопровод проходит через дорогу.

Бестраншейная замена трубопроводов в этом отношении – лучший вариант. Его использование в коммунальной, производственной сфере всегда эффективно как с экономической, так и с технической точки зрения.

Стоимость подобного проекта при использовании такого метода снижается за счёт выполнения работ:

- с минимальным количеством рабочих;

- без мощной землеройной техники;

- в сжатые сроки;

- без ордера на земляные работы;

- без затрат на вскрытие траншеи, вывоз земли, восстановление асфальта, благоустройство территории.

Именно поэтому при бестраншейном ремонте трубопроводов цена проекта будет существенно ниже в сравнении с использованием открытой технологии.

Открытый способ прокладки трубопроводов

В основном открытый метод прокладки трубопровода применяется в обстоятельствах, когда отсутствует необходимое оборудование для реализации закрытого. Поскольку данный вариант относится к компромиссным, он обладает рядом недостатком: необходимость больших расходов, разрушения ландшафта с последующим его восстановлением, временная приостановка работы предприятий, находящихся в зоне работ, затруднение перемещения и так далее.

Открытый метод прокладки трубопровода и канализаций заключается в выкапывании траншей нужной глубины с их последующим укреплением и размещением самих труб. Задача состоит из нескольких этапов.

- Выкапывание траншеи, ее выравнивание;

- Укрепление траншеи;

- Отсыпка подушки;

- Укладка трубопровода;

- Укрывание труб;

- Закрытие траншеи;

- Восстановление ландшафта территории или дорожного покрытия.

Прокладка открытого трубопровода связана с крупными расходами и большим объемом работ. Поэтому чаще всего используется закрытый метод. Он сохраняет окружающую среду, более экономичный, а еще не препятствует жизнедеятельности населенного пункта.

Закрытые технологии широко применяются внутри городов, но также задействованы и за их пределами. Таким методом прокладываются коммуникации под водными сооружениями, в природных заповедниках, а также под рельефами, в районе которых не получится реализовать открытый трубопровод. К ним относятся болота, овраги, каньоны и так далее.

Методы строительства подземных систем

Наиболее распространенные методы прокладки трубопровода:

- бестраншейный (укладка под землю без вскрытия грунта);

- открытый вариант (сборка по опорам, может проводиться в проходных или непроходных коллекторах);

- скрытый способ монтажа (готовятся траншеи, по которым тянутся трубы).

Проект может быть сложным или простым. В первом случае (как правило, применяется для прокладки трубопроводов водоснабжения в городских условиях траншейным или канальным способом) в одной траншее могут проходить несколько разных магистралей – коробы с кабелями, отопительная сеть и водообеспечение, например.

Одно из важных условий долговечности службы всей сборки – выбор соответствующего материала труб. В современной практике применяют изделия из пластика, асбеста, металла (сталь, медь), керамики, бетона.

Горизонтально направленное бурение

Закрытая прокладка трубопровода — высокотехнологичный процесс, реализуемый благодаря использованию буровых комплексов. Раздел посвящен описанию горизонтально направленного бурения (подробнее: «Преимущества прокладки труб методом ГНБ – как выполняются работы»). Это оптимальный вариант укладки труб закрытым способом.

Процесс горизонтально направленного бурения:

- Бурение пилотной скважины. На этом этапе задействовано навигационное оборудование, придающее ей направление.

- Расширение скважины до необходимых размеров.

- Укладка труб.

Пилотную скважину еще называют экспериментальной. Ее бурение является самым важным этапом в прокладке закрытых труб. Для этого используется буровая головка с интегрированным излучателем. Она крепится к гибкой приводной штанге. Благодаря этому рабочие смогут контролировать процессом бурения. В такой системе присутствует отверстие, куда подается специальный раствор, охлаждающий установку снижающий трения и защищающий скважину от разрушений.

В буровой головке имеется передатчик. Он отсылает сигналы на локатор, так она и управляется. Основная ответственность лежит на операторе. Он регулирует положение головки, контролируя весь процесс бурения. Его задача — не допустить отклонение в скважине от проектной траектории. Горизонтально направленное бурение — сложный процесс с высоким уровнем автоматизации. Для реализации данного метода необходимо точное планирование и современное оборудование.

Отличия от других способов бестраншейной прокладки

Горизонтальное направленное бурение похоже на ряд иных способов прокладки труб бестраншейным методом – шнековое бурение, микротоннелирование, управляемый прокол. Принципиальная разница состоит в промывке скважины бентонитовым буровым раствором.

Раствор выполняет следующие задачи:

- В процессе бурения или расширения с высокой скоростью выходит через сопла, создавая режущий эффект

- Уменьшает трение бура и налипание грунта на головку, охлаждает инструмент

- Укрепляет стенки скважины и предохраняет их от разрушения

- Облегчает прохождение трубы в пробуренное отверстие

- Выносит наружу измельченную породу

Состав бурового раствора относится к ключевым факторам успешного проведения операции, подбирается под тип грунта.

Направленный прокол

Метод направленного прокола заключается в использовании пневмопробойников для проходки скважин. В них затем затягиваются трубы, диаметр которых не превышает 400 мм. У пневмопробойника цилиндрический корпус. В нем находится ударник и воздухораспределительная система. На корпус выпускается сжатый воздух, а затем наносятся удары, так он двигается.

Ключевой особенностью метода прокола считается быстрота его реализации за счет скорости работы пробойника. Кроме того, в небольшой степени уплотняется друг от друга. Больше всего преимущества дают о себе знать при прокладке нескольких трубопроводов неподалеку или вблизи с инфраструктурой.

Сущность технологии

Прокладка труб методом ГНБ заключается в бурении с поверхности земли подземной скважины, в которую потом протягивается трубопровод. Процесс бурения управляемый, скважина идет по установленной расчетами и утвержденной проектом траектории.

Плеть трубопровода формируется из стальных труб в изолирующей оболочке или полимерных аналогов, обычно из полиэтилена или полипропилена.

Технологию применяют в различных типах грунтов, включая скальные, однако в сложных геологических условиях (плывуны, карст, наличие включений искусственного происхождения и т. д.) прокладка бывает затруднена или вовсе невозможна.

Метод продавливания

Метод продавливания предназначен для укладки металлических труб большого диаметра (от 800 мм). А одной из его главных особенностей является отсутствие необходимости выкапывания траншеи. Данный способ используется для трубопроводов не длиннее 80 метров. Суть метода заключается в том, что гидравлические домкраты вдавливают стальной футляр с ножом на конце в землю. Она высыпается в трубы, далее их необходимо вычищать вручную.

Данный метод широко используется при укладке трубопроводов под различными сооружениями, автострадами и рельсами. Также он задействован при проведении водо-, нефте- и газопроводов, монтаже канализаций. Помимо того, что таким способом можно использовать трубы большого диаметра, имеются и другие преимущества: относительно небольшие расходы и скорость работ.

Бесканальная прокладка трубопровода

В отличие от канального метода, при бесканальном устройстве систем подвижные опоры и лотки не используются. Бесканальная прокладка трубопровода нашла широкое применение в регионах с сухими почвами, хотя на влажных грунтах бесканальные системы тоже устанавливают (с дренажом). В качестве защиты здесь выступает изоляционная оболочка. Особенности бесканальной прокладки:

- подготовка траншеи под укладку (ее дно должно быть максимально ровным);

- устройство «подушки» из трамбованного песка, которая должна быть толщиной не менее 10 см (для глинистых почв – 10–15 см);

- неподвижными опорами при бесканальной прокладке выступают стенки из ЖБИ (монтируются под прямым углом к трубопроводу);

- в нишах (камерах) устанавливаются компенсаторы, которые могут быть сальниковыми или гнутыми. Они отвечают за компенсацию перемещений труб под действием температур при бесканальной прокладке.

К плюсам бесканальной прокладки относят выгодную стоимость строительства трубопровода, минимальный объем работ, короткие сроки реализации проектов. Есть и минусы: затрудненный ремонт и механическая фиксация (зажатие) труб грунтом, что затрудняет их тепловое перемещение.

Бурошнековое бурение

Существует способ укладки трубопроводов с помощью специального оборудования — шнековых буровых машин. При этом бурение идет в приемный котлован из рабочего. А значит, не требуется выход на поверхность. Данный метод подходит для прокладки трубопроводов закрытым способом до ста метров из стальных, бетонных или полимерных труб (100 – 1700 мм в диаметре). Он отличается высокой точностью, максимальное отклонение не будет превышать 30 мм. Сам трубопровод получится ровным, без провисаний. Такой метод часто используется при монтаже самотечных канализаций, при укладке труб под железнодорожными путями или в зоне коммуникаций домов.

Виды монтажа

Все способы можно разделить на 2 большие группы.

- Подземная установка. Она применяется чаще и проводится с применением 1 из 2 технологий.

- Бесканальная прокладка трубопроводов.

- Подземное устройство в каналах.

- Надземная прокладка трубопровода. Предполагает монтаж труб на поверхности земли или на расстоянии от нее (актуально для трубопроводов над трассами, в этом случае высота размещения труб должна быть достаточной, чтобы трубопроводная магистраль не мешала работе трассы). Надземные трубопроводы незаменимы, когда маршрут труб пролегает через овраги, пути транспортного следования, реки, иные сооружения. Надземная прокладка трубопровода выполняется в каналах (лотках). Они могут располагаться на грунте или быть слегка в него заглублены, такой способ монтажа актуален в регионах с холодным климатом, которым свойственно присутствие вечномерзлых почв.

Выбор способа устройства трубопроводной линии зависит от ряда условий. Среди них планировочные факторы (назначение, пересечения маршрута с сооружениями и объектами), природные (категория почвы), финансовые (бюджет строительства) и прочие (требования к эстетике вида инженерной системы). Решение по технологии принимается после проведения расчетов по разным вариантам монтажа и должно быть ориентировано в первую очередь на оптимизацию стоимости коммуникации.

Причем учитываться в технико-экономическом обосновании должна не только цена строительства, но и сервисная составляющая стоимости проекта. Пример – прокладка трубопровода отопления. Выбор в пользу подземного устройства позволит снизить капитальные расходы на постройку. Но в практике обслуживания стоимость будет выше, чем у надземной прокладки в силу:

- необходимости устройства изоляции (при бесканальной укладке теплопотери будут выше, особенно во влажной почве);

- дополнительной постоянной поддержки во избежание раннего износа.

Монтаж внутренних трубопроводов

В СНиП 3.05.01-85 регламентирован устройство внутренних трубопроводов. Документ действует также на системы водоснабжения, климатическое оборудование, отопление, водостоки и аналогичные коммуникации.

Основные принципы работы

Если планируется реализовывать трубопровод диаметром не больше 50 мм, то используются стальные трубы. В остальных случаях больше подходят чугунные. Водопровод должен располагаться от других коммуникаций на расстоянии от полутора метров. Если он проходит через стену здания, то его необходимо защитить от возможных осадок. Магистральные водопроводы в зданиях с большим человекопотоком проводят в подвалах, на промышленных объектах его размещают на техническом этаже или в чердачном помещении.

Прокладка методом прокола

По этой технологии тянут магистральные трубопроводы на суглинистых и глинистых грунтах. При ее использовании можно прокладывать трубопроводы длиной до 60 м. Заключается эта методика в следующем:

- на трубу надевается стальной наконечник;

- на определенном расстоянии от препятствия выкапывают котлован и устанавливают в него гидравлический домкрат на опорах;

- в котлован опускается труба со вставленной в нее трубой меньшего диаметра — «шомполом»;

- производится поэтапный прокол грунта.

При использовании этой методики земля наружу не вынимается. В процессе прокола она просто уплотняется по окружности трубы.

Монтаж полиэтиленовых труб наружные сети

Как производится укладка трубопровода в траншею и какие трубы для этого подойдут

Укладка трубопровода в траншею – один из этапов сложного процесса прокладки трубопроводной магистрали. Успешность проведения этого этапа зависит как от соблюдения технологии при проведении предыдущих операций, так и от правильности выбора труб, и учета их особенностей при проведении монтажа и собственно укладки. Правильно проведенная укладка труб в траншею – залог дальнейшей успешной эксплуатации системы.

Траншейный метод укладки труб применяют при строительстве магистралей самого разного назначения

Классификация методов прокладки трубопровода

Проведение укладки во многом зависит от того, каким образом прокладывается трубопроводная система. Существует три основных метода прокладки в зависимости от расположения трубопровода:

Методы прокладки выбирают также в зависимости от воздействия таких факторов, как:

- структура грунта;

- диаметр трубопровода;

- методы проведения работ;

- интенсивность транспортного сообщения.

Совокупностью влияния перечисленных факторов определяется метод прокладки трубопровода:

На выбор метода прокладки труб влияет множество факторов, большое значение имеет структура грунта

Укладка стальных трубопроводов

ЕНиР

§ Е9-2-1. Укладка стальных трубопроводов

Указания по применению норм

Нормами предусмотрена укладка стальных трубопроводов преимущественно звеньями, изготовленными в производственных мастерских или собранными непосредственно на строительной площадке. Длина звеньев определяется проектом производства работ в зависимости от диаметра укладываемых труб, грузоподъёмности применяемых механизмов, наличия подземных сооружений, пересекающих траншею, ширины и глубины траншеи и других местных условий. Нормами предусмотрена усредненная длина звеньев труб: 40 м диаметром до 350 мм; 30-36 м — диаметром до 500 мм; 20-24 м — диаметром св. 500 мм. Перед сборкой и сваркой проверяются геометрические размеры разделки кромок, зачищаются до металлического блеска кромки и прилегающие к ним внутренняя и наружная поверхности труб на ширину не менее 10 мм. При сборке стыка с помощью прихваток количество их должно быть, шт.: 1-2 для труб диаметром до 100 мм, 3-4 для труб диаметром св. 100-426 мм. Для труб диаметром св. 426 мм прихватки располагаются через каждые 300-400 мм по окружности. Прихватки располагаются равномерно по периметру стыка. Протяженность одной прихватки, мм: 10-20 для труб диаметром до 100 мм, 20-40 — для труб диаметром св. 100-426 мм, 30-40 для труб диаметром св. 426 мм. Прихватка стыков при сборке труб выполняется электродами или сварочной проволокой тех же марок, что и для сварки трубопроводов.

ПРИ СБОРКЕ ТРУБ В ЗВЕНЬЯ НА БРОВКЕ ТРАНШЕИ

1. Укладка лежней. 2. Укладка труб на лежни. 3. Очистка и подгонка кромок. 4.Центрирование и поддерживание труб при прихватке стыков. 5. Поворачивание звеньев при сварке стыков.

Нормы времени и расценки на 1 м трубопровода

| Состав звена монтажников наружных трубопроводов | Диаметр труб, мм, до | Нормы времени | Расценки | № |

| 5 разр. — 1 | 100 | 0,02 | 0-01,6 | 1 |

| 3 » — 1 | 150 | 0,03 | 0-02,4 | 2 |

| 200 | 0,04 | 0-03,2 | 3 | |

| 250 | 0,05 | 0-04,0 | 4 | |

| 300 | 0,06 | 0-04,8 | 5 | |

| 400 | 0,09 | 0-07,2 | 6 | |

| 500 | 0,13 | 0-10,5 | 7 | |

| 5 разр. — 1 | 600 | 0,16 | 0-12,8 | 8 |

| 4 » — 1 | 700 | 0,19 | 0-15,2 | 9 |

| 3 » — 1 | 800 | 0,23 | 0-18,4 | 10 |

| 900 | 0,27 | 0-21,6 | 11 | |

| 1000 | 0,31 | 0-24,8 | 12 | |

| 1200 | 0,38 | 0-30,4 | 13 | |

| 1400 | 0,45 | 0-36 | 14 | |

| 1600 | 0,52 | 0-41,6 | 15 | |

| 2000 | 0,68 | 0-54,4 | 16 |

ПРИ УКЛАДКЕ ЗВЕНЬЕВ ТРУБ В ТРАНШЕЮ

1. Строповка и опускание звеньев труб в траншею с перекреплением распор (в траншеях с распорами). 2. Укладка звеньев труб на основание или временные опоры. 3. Сборка звеньев труб с очисткой и подгонкой кромок, центрированием и поддерживанием при прихватке стыков. 4. Закрепление труб в траншее подбивкой грунта (при укладке на естественное основание). 5. Разметка и установка скользящих опор под трубопровод с поддерживанием при прихватке и с очисткой мест установки от антикоррозионного покрытия.

Нормы времени и расценки на 1 м трубопровода

| Состав звена | Диаметр | Траншеи | ||||

| монтажников | труб, мм, до | с распорами | без распор | |||

| наружных | Укладка | |||||

| трубопроводов | на основание | на опоры | на основание | на опоры | ||

| 5 разр. — 1 4 » — 2 | 100 | 1 | ||||

| 3 » — 2 | 150 | 2 | ||||

| 200 | 3 | |||||

| 250 | 4 | |||||

| 300 | 5 | |||||

| 400 | 6 | |||||

| 500 | 7 | |||||

| 6 разр. — 1 4 » — 2 | 600 | 8 | ||||

| 3 » — 3 | 700 | 9 | ||||

| 800 | 10 | |||||

| 900 | 11 | |||||

| 1000 | 12 | |||||

| 1200 | 13 | |||||

| 1400 | 14 | |||||

| 1600 | — | — | 15 | |||

| 2000 | — | — | 16 | |||

| а | б | в | г | N | ||

Последовательность операций при укладке труб большого диаметра в траншею

Предназначенные для трубопроводов изделия проверяются дважды:

- Заводом-производителем.

- Перед укладкой в траншею.

Важно! При проведении осмотра отбраковываются все трубы, имеющие трещины, пузыри, отколы, посторонние включения и прочие дефекты, ставящие под угрозу безаварийную эксплуатацию системы.

Вручную, с помощью несложных приспособлений, или с применением средств малой механизации укладывают только трубы малого диаметра, в остальных случаях требуется применение кранов. Опустить трубу или секцию в котлован – процесс трудоемкий и медленный, что сказывается на сроках и стоимости выполняемых работ. Ускорить укладку стальных труб помогает использование крупноразмерных креплений, содержащих:

- вертикальные щиты;

- горизонтальные прогоны;

- распорные рамы, расставленные в 3-3,5 м одна от другой.

При использовании крупноразмерных креплений применяют одну из двух схем укладки:

- В два потока. Сначала труба укладывается монтажниками с помощью крана на дно, окончательно выверяется ее положение и производится временное закрепление. Затем другая группа монтажников зачеканивает стыки, используя компрессор и пневмомолотки.

- В три потока. Укладка, сварка, выверка положения и временное закрепление сразу двух труб по отдельности проводятся с помощью двух кранов. Третий поток выполняет зачеканку стыков.

Укладка магистрали, состоящей из одной ветки, производится в два потока

Закрепление выполняется присыпкой грунта или с использованием клиньев. Стыки безнапорных труб заделываются просмоленной паклей или асбоцементными смесями, напорных – с помощью резиновых колец или манжет. Соединения стальных изделий свариваются, полимерных – склеиваются и свариваются.

Способы укладки изолированных труб и секций в траншею

Доставленные на трассу изолированные трубы или секции разгружают вдоль траншеи на расстоянии 1 — 1,5 м от бровки. Изолированный трубопровод в траншею можно укладывать тремя способами: 1) опуская секции или отдельные трубы со сваркой их в траншее; 2) опуская сваренные из труб или секций плети с последовательным наращиванием их в приподнятом положении или на подкладках; 3) опуская плети непрерывной ниткой с бермы траншеи.

Изолированные трубы перед укладкой в траншею укрупняют в секции с изоляцией сварных стыков. Аналогично секции укрупняют в плети или непрерывную нитку (рис 6.23, а). Трубы или секции вначале укладывают краном-трубоукладчиком на подкладки-лежки (рис. 6.23, б), а затем правят концы труб (рис. 6.23, в) и зачищают кромки (рис. 6.23, г).

Для центровки кромок соединяемых секций и фиксации требуемого зазора используют краны-трубоукладчики (рис 6.23, д), внутренние и наружные центраторы (рис 6.23, е) При сварке стыка кран-трубоукладчик поддерживает поданную секцию. Как правило, стык сваривают два сварщика (см. рис. 6.23, а), причем вначале подбирают режим и производят сварку первого (корневого) слоя (рис. 6.23, ж), а затем последующих (рис. 6.23, з, и) Первый слой заваривают на 3/4 его длины. Затем снимают центратор и переносят его для центровки следующего стыка, куда краном-трубоукладчиком подается очередная секция. Пока сварщики доваривают оставшуюся 1/4 стыка первого слоя, монтажники готовят к сварке новый стык. Последующие слои этого стыка заваривает другое звено сварщиков, состоящее тоже из двух человек (рис. 6.23, з, и), а первые два сварщика в это время переходят к новому стыку и т.д. Неповоротные стыки сваривают снизу, лежа под трубой, уложенной на лежках (рис 6.23, з) или в приямке траншеи. При этом режим сварочного тока подбирают с меньшими характеристиками, чем для поворотных стыков.

На практике применяют также поточно-расчлененный метод сварки неповоротных (потолочных) стыков, при котором звено слесарей-сборщиков подготавливает стык к сварке корневого слоя, а четыре сварщика быстро его заваривают. После этого они также быстро подваривают изнутри его нижнюю часть и видимые дефекты в остальной части окружности трубы. После внутренней подварки и зачистки сборщики, расчищающие наружный слой шлака, перемещаются с центратором на сборку следующего стыка, а сварщики накладывают остальные слои шва, включая облицовочный.

Почти также сваривают отдельные изолированные секции в плеть. Внутренняя подварка несколько сдерживает темп работ, но плеть при этом наращивается практически непрерывно. Сварку производят снизу вверх, лучше всего на токе обратной полярности, дающим большую глубину проплавления.

Рис. 6.23 – Сборка и сварка изолированных труб и секций в плети и укладка их в траншею: а – организация работ на трассе, б – укладка секций на подкладки, в, г – правка концов труб и зачистка кромок, д – подтаскивание секций к месту монтажа стыка, е — центрирование стыка центратором и его прихватка, ж – подбор режима сварки первого (корневого) стыка, з, и – сварка последующих слоев, к – очистка поверхности стыка, л, м — нанесение грунтовки и битумной мастики, н – обертывание стыка рулонным материалом, о – схема укладки изолированного трубопровода в траншею; 1 – трубы, 2 – рабочие места сварщиков и слесарей-сборщиков, 3 – стыки свариваемых труб, 4 – штанга с электрокабелем, 5 – кран-трубоукладчик, 6 – экскаватор, 7 – электросварочные аппараты, 8 – центратор, 9 – битумоплавильный котел, 10 – оберточный материал, 11 – сваренный трубопровод, К1, К2, К3 – краны-трубоукладчики

Стыки сварных труб или секций необходимо изолировать. Для этого вначале поверхность трубы на расстоянии 0,5 м по обе стороны от стыка очищают (см. рис. 6.23, к), а затем последовательно наносят грунтовку, мастику и рулонный оберточный материал. Грунтовку наносят на сухую поверхность сразу после очистки стыка (см. рис. 6.23, л), а мастику — в горячем виде (170 — 180 °С), поливая поверхность стыка из шланга от насоса котла и растирая снизу полотенцем (см. рис. 6.23, м)

Рулонным материалом стыки обертывают по горячему битуму с нахлесткой витков 2 — 3 см (рис. 6.25, н). Очистку, грунтовку и изоляцию зон сварных стыков трубопроводов больших диаметров (1020 -1420 мм) можно производить механизировано, применяя комплекс типа ИС, состоящий из очистной, грунтовочной и изоляционной установок, каждая из которых поддерживается и перемещается от стыка к стыку трубоукладчиком.

Отдельные трубы и секции трубопровода укладывают в траншею стреловым краном или краном-трубоукладчиком. Длинные секции или трубы опускают несколькими кранами с помощью гибких полотенец. Для изоляции стыков трубопровода в траншее используют те же приямки, что и при сварке стыков, а горячую мастику подают непосредственно к ним, что в целом усложняет производство работ и замедляет темпы прокладки трубопроводов.

Поэтому при наличии на трассе достаточного количества кранов или кранов-трубоукладчиков, а также возможностей для сварки отдельных труб и секций в плети или непрерывную нить более эффективной является укладка трубопровода плетями или непрерывной ниткой, для чего их с бермы траншеи укладывают на дно четырьмя или тремя кранами-трубоукладчиками (рис. 6.23, о), из которых трубоукладчик К1 опускает плеть на дно траншеи, высвобождает мягкий захват и переходит в новое положение перед трубоукладчиком КЗ. Затем трубоукладчик К2 опускает плеть и переходит в положение впереди К1 и т.д.

Процесс укладки сопровождается остановками, вызванными необходимостью перехода последнего трубоукладчика в голову колонны. При укладке трубопровода во избежании резких его перегибов в вертикальной и горизонтальной плоскостях краны-трубоукладчики расставляют на определенных расстояниях друг от друга в зависимости от диаметра укладываемых труб. Так, при диаметре труб до 529 мм это расстояние составляет 15 — 25 м; при диаметре 529 — 30 м; 720 мм — 35 м; 1020 мм — 30 — 45 м; 1220, 1420 мм – 30 — 40 м. Высота подъема изолированной плети или нитки над землей не должна превышать 1 м при работе тремя и более трубоукладчиками и 0,8 м при работе двумя трубоукладчиками (во время перехода одного из трубоукладчиков в новое положение трубопровод при этом опускают на землю).

Во избежание повреждения изоляции захват трубопровода, его подъем, перемещение и опускание следует производить при помощи мягких полотенец, причем плавно, без рывков и ударов трубопровода о стенки и дно траншеи. В случае повреждений изолировочного покрытия труб их нужно устранять до опускания трубопровода на дно траншеи. В траншее исправляют только те повреждения, которые произошли непосредственно при опускании трубопровода.