Содержание

Разновидности и преимущества диэлектрических газовых вставок

Стандартная диэлектрическая вставка для газа устанавливается в системах газопровода с целью предотвратить возникновение блуждающего тока. Строение элемента, его назначение и принцип работы должны быть известны каждому пользователю, поскольку от него зависит безопасность всего оборудования, работающего на газе.

Устройство диэлектрической вставки для газа

Диэлектрическая муфта либо вставка для газа является фитингом отсекающего типа, который ставят на элементе между краном и подводящей деталью к газовому агрегату. Этот элемент делится на две категории с учетом его внешнего вида и способа монтажа. Простые вставки крепят между газопроводным прибором и шлангом, подходящим для конкретной системы, более современные втулки монтируют в местах соединения частей труб.

Такие муфты различаются по размерам, меняющимся с учетом диаметра резьбы, чаще всего применяются детали с номерами 1/2, 3/4 и 1. Наличие нескольких вариантов элемента позволяет подбирать изделие под конкретный размер сильфонной подводки гибкого типа. Резьба у муфты может быть внутренней или наружной. Втулки и вставки имеют идентичные параметры, касающиеся прочности и могут выдерживать давление объемом до 6 атмосфер.

Чаще всего изолирующая вставка на любом газопроводе изготовлена из полиамида, этот материал относится к категории негорючих полимеров, его сопротивление варьируется в пределах 5 млн Ом.

Причины возникновения токов утечки

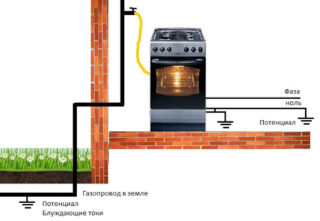

Токи блуждающего типа обычно образуются под землей по причине импульсивных пробоев бытовых либо фабричных линий от электропередач. Источником для напряжения в таких случаях становится заземляющий контур, железная дорога либо трамвайные пути. В систему газопровода ток этого вида поступает из-за разниц между сопротивлением почвы и частиц металла от магистрали для выдачи топлива. В итоге весь объем электричества, попавший в грунт, не идет внутрь него, а переходит в металлические элементы либо неизолированные провода. Ток может образоваться внутри системы в любое время, поскольку большинство бытовых либо общественных газопроводов сделаны из металла.

Нередко причиной блуждающего напряжения становится труба магистрали. Чтобы защитить трубопровод от ржавчины, она нагружается потенциалом электричества с незначительной силой. Он блокирует процесс электрохимического разделения внутри материалов конструкций. Если в едином изоляторе повреждается диэлектрическая муфта для газа, хороший потенциал защиты превращается в лишний ток. Помимо этого такое напряжение способно возникать из-за плохого заземления насосов циркуляции либо прочих деталей, которые осуществляют контакт с разводкой системы отопления или домашней веткой трубопровода.

Диэлектрик для потоков газа способен ликвидировать серьезные проблемы и повысить уровень безопасности всех, кто пользуется газовым оборудованием, которое подключено к общей системе.

Применение и функции диэлектрических вставок

Муфта газовая диэлектрическая представляет собой обязательный элемент, наличие которого предусмотрено правилами, регулирующими строительство газораспределительных систем СП 42-101-2003. Она должна присутствовать в трубопроводах любого типа, включая варианты с трубами из полиэтилена. Если такая муфта отсутствует, плита, колонка либо прочие электрические приборы способны в любое время выйти из строя после появления блуждающего тока или стать его причиной. Внутри трубопровода могут возникнуть искры и спровоцировать возгорание. Случаи самостоятельного воспламенения проводки возникают достаточно часто и способны стать причиной большой аварии.

Процесс детонации газовоздушной смеси вполне может разрушить многоэтажное строение, когда возгорание не обнаруживают вовремя. При появлении блуждающего тока внутри труб по причине аварийной ситуации или во время грозы существенно повышается риск получения серьезных травм владельцами электроприборов. Диэлектрическая муфта на каждую газовую трубу должна стоять в любом строении или квартире, где эксплуатируются приборы, работающие на газе и подсоединенные к электричеству. Помимо своих главных функций она предотвращает образование блуждающих токов, возникающих из-за проблем во время установки котлов, колонок либо газовых плит.

Виды диэлектрических вставок для газа

Диэлектрик для газового шланга согласно товарной номенклатуре элементов к газораспределительным приборам разделяется на две стандартные категории. Это изолирующие краны, муфты, бочонки либо сгоны, а также стандартные втулки. Выбор конкретного типа зависит от условий монтажа и особенностей определенной системы.

Изолирующие муфты

Муфты делят на три категории, которые отличаются друг от друга преимущественно резьбовым диаметром, его значение может составлять 15, 20 либо 25 мм. Разделение по этому критерию дает возможность монтировать вставки в любых трубопроводах, поскольку в российской системе газопроводов не применяются диаметры меньше 1/2 и больше 1/4. Подвиды вставок, так называемые бочонки, могут иметь внешнюю резьбу на обоих элементах либо внутреннюю и наружную на каждом.

Диэлектрические втулки

Такие вставки являются вкладышами, препятствующими прохождению электрического тока. Их ставят между трубами с газом и проводкой, диаметр таких элементов колеблется в пределах 8-27 мм, обе стороны дополнены резьбой изнутри. Втулки не уступают муфтам по уровню сопротивления и пределам прочности, детали могут выдерживать давление объемом до 493 атмосфер.

Правильная установка

Изолирующая муфта или вставка для газа должна вставляться между краном для газа и подводкой сильфонного либо другого типа. Ставить элемент необходимо с учетом требований безопасности, перед началом установки понадобится в обязательном порядке перекрыть кран и не открывать его, пока не проведут все необходимые действия по устранению возможных утечек. Монтаж должны проводить сотрудники газовой службы, имеющие соответствующую квалификацию и допуск к работам такого типа. Во время установки понадобится:

- Подготовить пару разводных ключей, один из них предназначен для удерживания корпуса от вентиля, вторым нужно скрутить гайку от подводки, соединяющей трубку с прибором, работающим на газовом топливе.

- Установить на торцы вставки уплотнитель любого типа, например, полимерный, затем поставить диэлектрик внутрь газопровода ручным способом.

Когда диэлектрик стандартный газовый будет установлен, понадобится проверить участки стыковки на уровень герметичности. Для этой цели используют маленькую кисть или помазок, который тщательно намыливают. Мыльный раствор нужно нанести на каждый подвод, а также стык, затем медленно открыть кран для подачи газа. При наличии пены либо пузырьков кран перекрывают и заново осматривают участки стыков. Пользоваться газовым агрегатом возможно только после того, как в растворе перестанут образовываться пузырьки. Проверку герметичности ни в коем случае не выполняют с помощью спичек либо зажигалки, при наличии утечки огонь может стать причиной взрыва газа.

Монтаж газовых агрегатов и дополнительных комплектующих проводится с особенной точностью, поскольку от правильности подсоединения деталей напрямую зависит безопасность жильцов строения. Шланги монтируются по принципу открытой установки, рукава не стоит прятать или прикрывать мебелью либо бытовой техникой, сам элемент, а также диэлектрическая втулка либо муфта для газа должны монтироваться с наружной части. Для подсоединения оборудования не применяют слишком длинные или укороченные шланги, поскольку из-за давления эта деталь может стать более короткой, помимо этого ее запрещено растягивать. Рукав может провисать после стыковки с трубой, но нельзя допускать его скруток и перегибов.

Устанавливая диэлектрический переходник для бытового газа, нужно отслеживать, чтобы на шланг не попадал пар или вода, способные провоцировать окисление металлических частей. Варочные поверхности ставят в стороне от труб газопровода, при наличии нетипичной резьбы в плитах и остальном оборудовании для подсоединения применяют переходники.

Не стоит соединять между собой различные материалы, к примеру, сталь и медь. Также нужно следить за давлением на элемент во время затягивания соединений, чтобы не испортить и не сорвать резьбовое покрытие. Для обеспечения более плотного прилегания обязательно используют ФУМ-ленту.

Популярные производители

Подобрать правильный изолятор, предназначенный для газовой подводки, можно среди диэлектриков российского или импортного производства.

Наиболее популярными считаются детали от турецкого бренда Tuboflex, эта компания предлагает муфты и втулки с различными типами резьбы и по приемлемой стоимости.

Неплохую репутацию заслужили вставки от итальянского производителя UDI-GAS, который предлагает инновационные муфты, оснащенные дополнительными защитными слоями.

Муфта изолирующая монолитная для трубопровода

Изолирующие монолитные муфты

- О компании

- Общая информация

- Система менеджмента качества

- Паспорт предприятия

- Социальная ответственность

Изолирующие монолитные муфты

- Общее описание

- Особенности и преимущества конструкции

- ИММ для магистральных и промысловых трубопроводов, технологических трубных обвязок

- ИММ специального исполнения

- ЭИС для объектов газораспределения

- Дополнительное оборудование

- Подсистемы коррозионного мониторинга

- Контроль скорости коррозии ПКМ-ТСТ-КонтКорр-ИСК

- Контроль скорости коррозии под водой ПКМ-ТСТ-КонтКорр-М

- Защита от коррозии и контроль в зоне ЛЭП ПКМ-ТСТ-УЗТ

- Дистанционный контроль ПКМ-ТСТ-КИП

- Дистанционный контроль параметров катодной защиты ПКМ-ТСТ-СКЗ

- Контрольно-измерительные пункты

- Контрольно-измерительные пункты, изготовленные по ТУ 3435-002-93719333-2009

- Контрольно-измерительные пункты, изготовленные по ТУ 3435-008-93719333-2012

- Контрольно-измерительные пункты, изготовленные по ТБПШ.421453.028ТУ

- Специализированное программное обеспечение

- Программное обеспечение «Монитор»

- Программное обеспечение «еНОТ»

- Программное обеспечение «Страж»

- Программное обеспечение «ПИКеТ»

- Программное обеспечение ТСТ ПКМ КТМ

- Программное обеспечение МУ-СКЗ-ТСТ

- Видеоролик «Программное обеспечение»

Изолирующие монолитные муфты

Изолирующие монолитные муфты

Особенности и преимущества конструкции

ИММ для магистральных

и промысловых трубопроводов,

технологических трубных обвязок

ЭИС для объектов

Конструкция изолирующих монолитных муфт (вставок электроизолирующих) производства ЗАО «Трубопроводные системы и технологии» обеспечивает требуемую функциональность и надежность электроизолирующего соединения в течение всего срока эксплуатации.

Диэлектрические свойства

Главным функциональным назначением изолирующих монолитных муфт (вставок электроизолирующих) является обеспечение электрического разъединения участков трубопроводов.

Перетекание тока может возникнуть из-за разности потенциалов между участками трубопровода, разделенных электроизолирующим соединением, и может осуществляться через:

- транспортируемый продукт

- окружающую внешнюю среду (грунт)

- электроизолирующие материалы, применяемые в конструкции электроизолирующего соединения.

Предотвращение электрического контакта соседних участков трубопровода через транспортируемый продукт

Если транспортируемый продукт обладает электропроводностью, то с целью исключения электрического контакта соседних участков трубопровода, электрически разделенных электроизолирующим соединением, на внутреннюю поверхность электроизолирующей вставки наносится внутреннее покрытие с высокими диэлектрическими свойствами.

Примечание: При транспортировке продуктов с высокой электропроводностью длина зоны с диэлектрическим покрытием определяется расчетом.

Предотвращение электрического контакта соседних участков трубопровода через окружающую среду

Для предотвращения утечек потенциала от одного участка к другому через окружающую среду (грунт) применяется наружное противокоррозионное покрытие, отвечающее требованиям, предъявляемым к линейной части самого трубопровода. Выбор типа наружного противокоррозионного покрытия электроизолирующих вставок производства ЗАО «Трубопроводные системы и технологии» обусловлен диэлектрическими свойствами покрытия. Технология нанесения наружного покрытия на вставки подземного исполнения по ТУ 1469-015-93719333-2014 подвергается строгому техническому контролю, в том числе аттестацией 3-ей стороны (Аттестована ООО «Газпром ВНИИГАЗ» с утверждением в постоянно действующей трубной комиссии ПАО «Газпром»).

Предотвращение электрического контакта внутри электроизолирующего соединения

Независимо от условий эксплуатации участка трубопровода (циклические нагрузки, внутреннее давление, изгиб, кручение и т.д.), электроизолирующие вставки (соединения) производства ЗАО «Трубопроводные системы и технологии» обеспечивают требуемые диэлектрические свойства в течение всего срока эксплуатации. Это достигается путем применения конструктивных решений, материалов и технологий изготовления, отвечающих жестким требованиям стандартов отрасли, а также контролем качества технологических операций на каждом этапе изготовления и проведением приемо-сдаточных испытаний всех выпускаемых изолирующих монолитных муфт (электроизолирующих вставок).

Диэлектрические показатели изолирующих монолитных муфт (электроизолирующих вставок) подтверждаются следующими испытаниями:

- на электрическую прочность (подтверждение отсутствия пробоя ИММ при переменном напряжении 5 000 В с частотой 50 Гц в течение 1 минуты);

- проверка электрического сопротивления (электрическое сопротивление изолирующей монолитной муфты постоянному току напряжением 1000 В должно составлять не менее 20,0 МОм)

Для предотвращения выхода из строя электроизолирующих компонентов вследствие импульсных перенапряжений, вызванных внешними источниками, электроизолирующие соединения должны эксплуатироваться с установленными на них искровыми разделительными разрядниками.

Преимущества

Проектирование

Конструкция изолирующей монолитной муфты (электроизолирующей вставки) обладает способностью выдерживать высокие механические нагрузки.

Электроизолирующие соединения разработки и производства ЗАО «Трубопроводные системы и технологии» способны воспринимать не только высокое внутреннее давление (в стандартном исполнении до 40 МПа) и его колебания, но и изгибающие и крутящие моменты, а также их комбинации, возникающие на участке трубопровода в процессе его эксплуатации.

Необходимые прочностные характеристики закладываются на этапе конструирования и подтверждаются расчетными обоснованиями, основанными как на инженерной методике (ASME BPVC.VIII.I и ГОСТ 34233.4-2017), так и на конечно-элементной модели электроизолирующего соединения, учитывающей контактное взаимодействие элементов внутри вставки.

- Воздействие пробным внутренним гидравлическим давлением (1,5 Pраб)

- Воздействие внутренним пневматическим давлением 0,6 МПа (6 кгс/см 2 )

- Циклическое воздействие (n=40 циклов) внутренним давлением от 1,0 МПа до 85% от Pисп.

- Совместное действие внутреннего гидравлического давления и изгибающего момента (совместное действие внутреннего давления Pраб и изгибающего момента, при котором суммарные продольные напряжения в патрубках составят не менее 75% от предела текучести материала)

- Совместное действие внутреннего гидравлического давления и крутящего момента (совместное действие внутреннего давления Pраб и крутящего момента, при котором в патрубках возникают напряжения не менее 5% от предела текучести материала)

- Циклическое воздействие (n=105 x T циклов) внутренним давлением от 1,0 МПа до Pраб, где T – расчетный срок службы в годах.

- Давление разрушения не менее 2,2 Рраб.

- Осевая нагрузка, эквивалентная 75 % предела текучести материала трубопровода.

Запатентованная U-образная система двойного уплотнения обладает уникальными герметизирующими и диэлектрическими свойствами и имеет ряд конструктивных и технологических преимуществ по сравнению с системами уплотнения, использующими кольца круглого сечения:

- отсутствие эффекта взрывной декомпрессии

- возможность применения в условиях высокого давления (до 100 МПа)

- возможность применения при повышенных механических нагрузках (растяжение, сжатие, изгиб, кручение)

- возможность изготовления муфт больших диаметров (до 3300 мм)

Используемые в качестве уплотнений резино-технические изделия обладают уникальными характеристиками, позволяющими не ограничивать диапазон применения изолирующих соединений:

- температуры эксплуатации и хранения от -60 до +120 о С;

- стойкость к взрывной декомпрессии;

- стойкость к H2S

Квалификационные испытания

При квалификационных и периодических испытаниях с участием независимых экспертов (СДС ИНТЕРГАЗСЕРТ, СДС ГАЗСЕРТ, Российского морского регистра сухододства) проверяются заявленные характеристики изолирующих соединений

Сварка

Сварочное оборудование, материалы и технологии сварки, применяемые при изготовлении электроизолирующих соединений ЗАО «Трубопроводные системы и технологии» аттестованы СРО Ассоциация «НАКС» и ООО «Газпром ВНИИГАЗ».

Контроль качества

На этапе серийного производства 100% электроизолирующих соединений подвергаются приемо-сдаточным испытаниям, включающим в себя:

- Неразрушающий контроль сварных соединений

- Испытание внутренним гидравлическим давлением на прочность

- Циклические испытания внутренним гидравлическим давлением (по дополнительному требованию Заказчика)

- Испытание внутренним пневматическим давлением на герметичность

- Испытание на электрическую прочность

- Проверка электрического сопротивления

- Проверка толщины антикоррозионного покрытия

- Проверка диэлектрической сплошности антикоррозионного покрытия

- Проверка габаритных размеров и массы

- Визуальный контроль

Монтаж и эксплуатация

Монолитная изолирующая муфта (электроизолирующая вставка) поставляется готовой к монтажу и дальнейшей эксплуатации.

В процессе эксплуатации участок трубопровода с изолирующей монолитной муфтой выдерживает те же режимы нагрузки на прочность и герметичность, что и основной трубопровод и не требуют специального технического обслуживания и ремонта, отличающегося от обслуживания основного трубопровода, в течение всего срока службы.

Качественная заделка стыков в местах соединения труб с ППУ изоляцией

Монтаж теплотрасс осуществляется с помощью стальных труб с теплоизоляционным слоем из пенополиуретана. В разрезе таких труб видны три слоя: внутренний – рабочая труба из стали, затем идет толстый изолирующий пенополиуретана (ППУ), а снаружи находится слой оцинкованной либо полиэтиленовой оболочки.

Теплоизоляция защищает магистральный трубопровод от тепловых потерь при установке подземным и наземным способом, увеличивает срок эксплуатации труб до 30 лет и снижает расходы на ремонт теплотрасс в 3 раза.

Важное условие для достижения этих свойств – надежная изоляция стыков ППУ труб – участков соединения двух элементов трубопровода. В месте соединения двух участков трубопровода теплоизоляционный слой отсутствует, из-за чего инженерная конструкция становится уязвимой и требует дополнительной термозащиты. Для надежной изоляции мест соединения ППУ труб используют несколько типов изоляции.

Типы изоляции мест соединения труб

При монтаже магистральных трубопроводов городских теплосетей, а также при обустройстве систем автономного отопления применяют несколько способов заделки стыков ППУ труб:

- скорлуповый;

- муфтовый;

- заливочный.

Каждый из них подходит под определенные критерии трубопровода: способ прокладки, предполагаемый срок и условия эксплуатации, тип наружного изоляционного слоя, проектные значения давления и температуры теплоносителя и другие.

Как установить изоляционный слой

Основополагающим фактором в выборе типа изоляции стыков является способ прокладки труб – подземный, наземный, канальный, бесканальный. Муфтовый способ изоляции стыков ППУ труб показывает себя как универсальный, который подходит для любого способа прокладки труб. Он используется практически повсеместно, и далее речь будет идти именно о нем.

Методы заделки стыка

Муфтовый метод предполагает использование специальных термоусадочных манжет из радиационно-сшитого полиэтилена. Муфты представляют собой полые цилиндры, которые практически равны по диаметру основному трубопроводу.

Полимерные манжеты при нагревании создают практически идеальный герметизирующий слой, плотно обхватывающий участок стыка труб. После установки муфты в нее заливается жидкий полиуретан, который подается через заранее подготовленное отверстие.

Кроме муфтового способа изоляции стыков, используется заливочный и скорлуповый способы. Первый во многом напоминает муфтовый. Суть его заключается в использовании специальной оцинкованной стальной манжеты (кожуха), которая служит формой для заливки компонентов полиуретана в месте соединения ППУ трубопровода.

Кожух устанавливают так же, как полимерную термоусадочную муфту, и после проверки сопротивления изоляции через отверстия заливают компоненты полиуретана. После заливки участок дополнительно герметизируют с помощью термоусадочной липкой поливинилхлоридной ленты.

Скорлуповый способ предполагает использование изделий из полиуретана в форме полуцилиндров, которые надеваются на изолируемый участок трубы и фиксируется с помощью специальных бандажей и мастик. Преимуществом этого способа является равномерное распределение изоляционного слоя, простота в монтаже и возможность устанавливать скорлупу без предварительной подготовки. Такой способ подходит для наземного монтажа теплотрасс.

Материалы

Для выполнения изоляции стыков ППУ труб можно использовать отдельно продающиеся изделия – муфты, манжеты, ленты, растворы, а также покупать готовые комплекты. В специализированных магазинах продаются и те, и другие:

- Муфта термоусаживаемая – полый цилиндр из радиационно-сшитого полимерного материала диаметром от 110 до 1200 мм и длиной от 500 до 700 мм. Соответствует стандартам ГОСТ 30732-2006.

- Пенопакет монтажный – содержит в себе компоненты ППУ для заливки стыка. Представляет собой жидкость в двух изолированных пакетах. Для применения необходимо просто смешать содержимое двух частей пакета в емкости и сразу залить в отверстие муфты. Масса застывает в среднем за полчаса.

- Поливинилхлоридная термоусаживаемая лента – используется для дополнительной защиты трубопроводов и создания влагоизолирующего слоя при прокладке труб подземным способом.

- пропановая горелка;

- дрель;

- углошлифовальная машина (болгарка);

- пробки для отверстий для отвода воздуха;

- система СОДК;

- луженые гильзы.

Последовательность действий при монтаже стыков

Приведем пример наиболее распространенного метода изоляции стыка – с помощью термоусадочной муфты. Монтаж происходит следующим способом:

На участке будущего соединения труб устанавливаются провода дистанционного контроля для проверки состояния теплоизоляционного слоя (СОДК). Отрезки проводов умеренно натягиваются, соединяются и припаиваются.

В торцевых участках труб вручную снимается слой пенополиуретановой изоляции на глубину от 20 до 50 мм.

На месте стыка устанавливаются держатели проводов СОДК, которые затем фиксируются бумажной малярной лентой.

Важно! Скотч на пластиковой основе для фиксации проводов использовать не рекомендуется.

- С помощью СОДК измеряется сопротивление изоляции.

- Соединяемые участки рабочей трубы зачищаются специальной щеткой, затем обезжириваются специальным раствором, обрабатываются наждачной бумагой и повторно обезжиривается растворителем.

- Муфта надевается на участок стыка и выравнивается относительно оси трубопровода.

- В верхней центральной части муфты просверливается заливочное отверстие диаметром 20-25 мм.

- Далее следует собственно термоусадка муфты. С помощью пропановой горелки поверхность трубы на месте стыка прогревается до 80°С, после чего на нее сразу же наклеивается заранее прогретая защитная лента – по одной с каждой стороны.

- Муфта осторожно сдвигается на место стыка ППУ труб и приводится в рабочее положение (заливочным отверстием вверх).

- Для усадки ее края прогреваются пламенем горелки.

Внимание! Очень важно не допустить как недостаточного прогрева, так и перегрева муфты в процессе обработки горелкой, т.к. изделие потеряет свои физико-механическое свойства. Греют муфту осторожно, выполняя круговые движения для равномерного прогрева материала.

По окончанию установки муфтовой изоляции проверяется герметичность соединения. Для этого на края муфты с помощью кисти наносится пена, а в заранее просверленное отверстие закачивается воздух под давлением до 0,5 бар. Отсутствие пузырьков по краям муфты свидетельствует о герметичности стыка.

После этого устанавливается дополнительные термоусаживаемые манжеты из специального липкой ПВХ ленты, которой обворачиваются оба края муфты. Для усадки ленты используется пламя горелки, которым необходимо равномерно прогреть материал, чтобы тот под воздействием тепла принял форму трубы.

Финальная часть изоляции стыка ППУ труб – заливка жидкого композитного полиуретана в просверленное отверстие через заливочную воронку. После заполнения полимером отверстие закрывается специальной пробкой для удаления воздуха, затем запаивается с помощью разогретой гильзы и зачищается с помощью углошлифовальной машиной со полировочным диском.

По окончанию всех манипуляций необходимо еще раз проверить наличие сопротивления изоляции с помощью СОДК: если предыдущие показатели не изменились, значит муфта установлена правильно.

Источник https://strojdvor.ru/gazosnabzhenie/raznovidnosti-i-preimushhestva-dielektricheskix-gazovyx-vstavok/

Источник http://pipe-st.nichost.ru/osobennosti-i-preimushchestva-konstruktsii

Источник https://infotruby.ru/material/zadelka-stykov-v-ppu