Содержание

Для термодиффузионного цинкового покрытия

Термодиффузионное цинкование — процесс формирования защитного слоя путем диффузионного внедрения атомов одного вещества (Zn) в кристаллическую решетку другого(Fe). Чем глубже проникновение инородного вещества вглубь основы материала, тем выше прочность сцепления (связи) при термодиффузионном цинковании. На поверхности формируется сплавное покрытие, состоящее из железа и цинка.

Термодиффузионное цинкование. Методика формирования поверхностного слоя

Диффузия – это направленное движение частиц под воздействием тепла. Термодиффузионное цинкование протекает в температурном диапазоне от 400 градусов до 500. Согласно диаграмме Fe — Zn, температура активно влияет на формирование структуры защитного слоя, толщина покрытия зависит от времени выдержки (продолжительности технологического процесса).

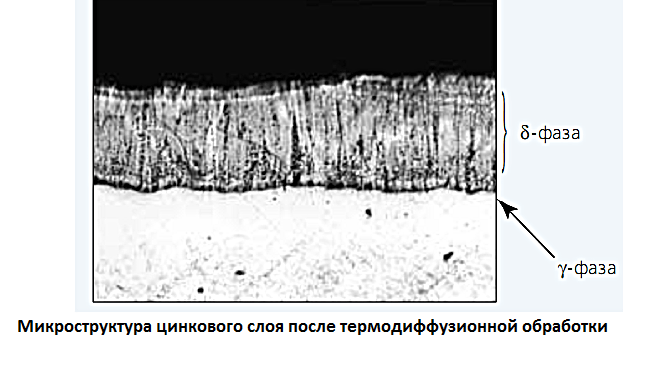

После термодиффузионного цинкования (химико-термической обработки) металлического изделия цинком на стальной подложке формируется поверхностный слой, который имеет двухфазную микроструктуру:

• Г-фаза формируется на поверхности матричной основы изделия, толщина слоя от 2 мкм до 4 мкм, содержание железа до 25%, цинка — до 75%,

• б1 – фаза – формируется на поверхности обрабатываемой детали, толщина слоя от 100 мкм до 160 мкм, содержание железа до 12%, цинка – до 88%.

Цинковое покрытие при термодиффузионном методе обработке получается в результате нагрева исходной детали в рабочей зоне спецоборудования вместе с насыщающей, диффузионной смесью. Технологический состав для ХТО включает в себя цинковый порошок (цинковую пыль), инертный разбавитель, активатор. Различные добавки, входящие в насыщающую смесь, влияют на определенные технологические свойства покрытия, ускоряют процесс термодиффузионного цинкования.

Микроструктура поверхностного слоя зависит от

• температуры протекания технологического процесса,

• времени выдержки в насыщающей среде,

• состава диффузионной смеси.

При термодиффузионном цинковании защита металлической основы от коррозионного разрушения происходит электрохимическим способом, т.к. наносимое покрытие является анодом, а черный металл — катодом. Каждая последующая структурная фаза, по мере приближения к матрице, становится катодом по отношению к предыдущей составляющей.

После цинкования на обработанной поверхности образуется гладкое, беспористое покрытие, которое точно повторяет все конструкционные особенности изделия. Толщина диффузионного слоя равномерна, одинакова по всей длине. Цвет покрытия светло-серый. Оцинковку можно производить на деталях, изготовленных из высоко- и низкоуглеродистых стали, а также на изделиях из чугуна.

Для улучшения товарного вида оцинкованных изделий и для повышения характеристик коррозионной устойчивости производится дополнительная поверхностная обработка (фосфатирование, пассивирование, промасливание), после чего процент коррозионной стойкости увеличивается еще на 12- 15 единиц.

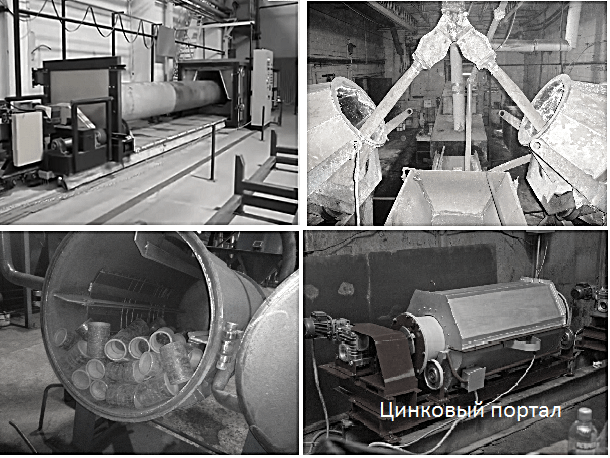

Оборудование для термодиффузионного цинкования

Для цинкования используется специальное оборудование:

• барабаны,

• контейнеры,

• реторты,

• печи.

Для нагрева и поддержания определенного температурного режима в химико-термических установках применяют термостойкие нагреватели.

Основные преимущества защитного покрытия после термодиффузионного цинкования

- Высокая коррозионная стойкость.

- Отсутствие водородной охрупчиваемости (электрохимическое цинкование).

- Эксплуатационная надежность (высокая износостойкость).

- Цинковое покрытие обладает достаточной пластичностью (твердая смазка).

- Прочное сцепление поверхностного слоя с матричным основанием (диффузионная связь).

- Высокая твердость защитного слоя, низкий коэффициент абразивного износа.

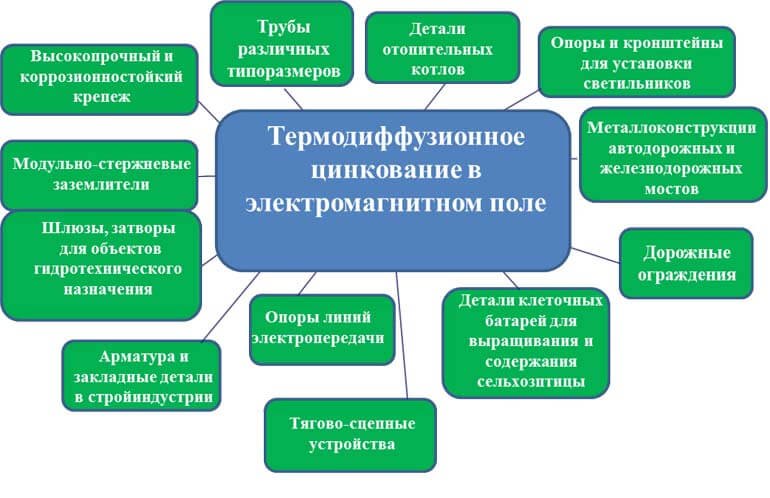

Термодиффузионное цинкование используется для нанесения защитного покрытия на детали и изделия, используемые в нефте- и газодобывающих отраслях, для защиты водопроводов и газопроводов, в строительной индустрии. Дополнительная обработка поверхности после термодиффузионного цинкования (фосфатирование, покраска, промасливание и др.) расширяют области практического применения.

Термодиффузионное цинкование в электромагнитном поле (ТДЦЭ)

Общая характеристика технологии термодиффузионного цинкования металлоизделий в электромагнитном поле ТДЦЭ

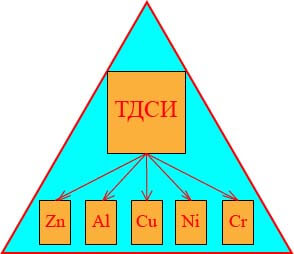

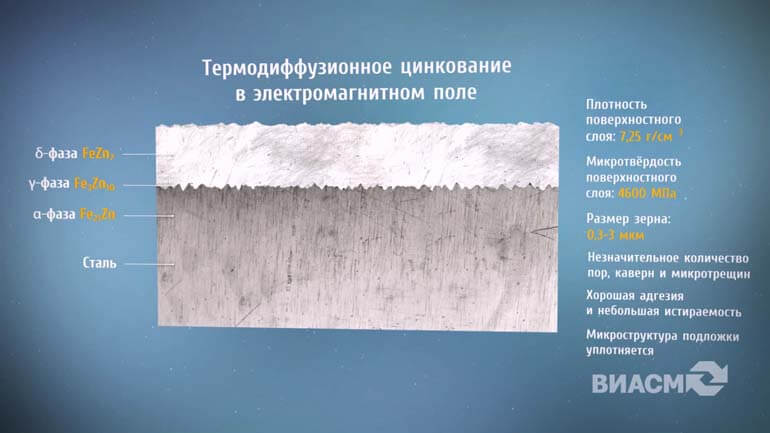

Разработанная в ОАО «ВИАСМ» технология (патент RU 2424351 C2) предусматривает химико-термическую обработку изделий в индукционной установке (с использованием токов промышленной частоты (ТДСИ)). Технология обеспечивает формирование внутри и над основой металла гомогенизированного диффузионного слоя заданной толщины. Указанный слой образован интерметаллидами железо-цинк и представляет собой преимущественно дельта-фазу с повышенной плотностью, микротвердостью и коррозионной стойкостью. Процесс взаимной диффузии железа в цинк и цинка в железо интенсифицируется за счет высоких температур от +400°С до +800°С и под воздействием электромагнитного поля промышленной частоты 50 Гц.

Принципиальной особенностью способа термодиффузионного цинкования в электромагнитном поле является целенаправленное создание значительного температурного градиента с его убыванием вглубь шихты. Более высокая, в сравнении с радиационным нагревом, температура вблизи поверхности цинкуемых изделий обеспечивает более сильное «расшатывание» кристаллической решетки железа в исходном металле изделия и кристаллической решетки цинка в шихте. В результате возникают быстропротекающие двухсторонние процессы диффузии железа в цинк и цинка в железо с образованием интерметаллических соединений. Процесс кристаллизации образующихся интерметаллидов резко ускоряется высокочастотными вибрациями металлоизделий, вызванными индукционными токами. При этом сформированный цинковый слой имеет гомогенизированную структуру и не содержит хрупкую столбчатого вида ς-фазу.

Метод ТДСИ позволяет формировать не только цинковые покрытия, но и защитные слои на основе меди, алюминия, хрома и никеля.

Zn – цинкование изделий из чугуна и низкоуглеродистых сталей с целью повышения коррозионной стойкости и механической прочности изделий, эксплуатируемых в агрессивных средах.

Cu — меднение изделий из углеродистых сталей для защиты от коррозии и использования стальных металлоизделий в качестве заменителей изделий из сплавов и цветных металлов.

Ni – никелирование объектов, работающих в условиях агрессивных щелочных и кислых сред с целью повышения коррозионной и механической стойкости.

Al – алитирование изделий из легированных и низкоуглеродистых сталей для повышения жаростойкости, эрозионной и коррозионной стойкости изделий, эксплуатируемых в особо агрессивных средах.

Cr — хромирование изделий, работающих при сверхнизких и высоких температурах, под напряжением, в условиях действия электрических и магнитных полей с целью повышения коррозионной и механической стойкости.

Технология ТДЦЭ обеспечивает:

— нанесение ультрадисперсных защитных покрытий повышенной коррозионной стойкости и механической прочности;

— получение по всей покрываемой площади равномерного гомогенизированного покрытия требуемой стойкости к коррозии, жаростойкости, ударной вязкости и твердости с высоким сопротивлением абразивному износу;

— получение диффузионного слоя толщиной от 6 до 300 мкм;

— восстановление защитного покрывного слоя в случае его повреждения;

— увеличение срока эксплуатации изделий по сравнению с ресурсом работы изделий, покрытых традиционным способом термодиффузионного цинкования;

— сохранение при цинковании резьбовых соединений геометрии, профиля и диаметра резьбы;

— сокращение вредных выбросов в окружающую среду.

Структура поверхности после обработки при процессах горячего цинкования и термодиффузионного цинкования в магнитном поле

Свойства получаемых изделий значительно расширяют область применения в сравнении с традиционными технологиями

— характеристики покрытия (микротвердоёть, истираемость , плотность и коррозионная стойкость) допускают его применения с ограничениями

— характеристики покрытия (микротвердость, истираемость , плотность и коррозионная стойкость) допускают его применение без ограничений

— характеристики покрытия (микротвердость, истираемость) не допускают его применение

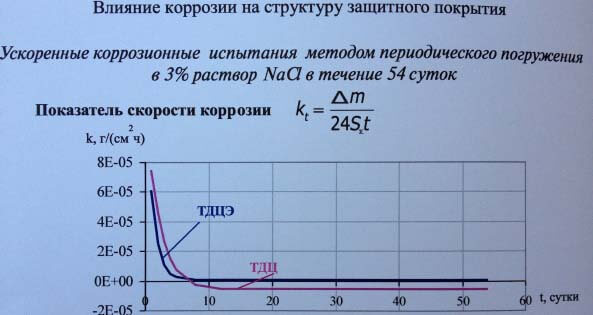

Эффективность нового метода доказана большим количеством независимых лабораторных исследований и сравнений с распространенными технологиями.

Покрытие ТДЦЭ обладает высокими адгезионными свойствами и хорошо окрашивается любыми красками без дополнительной подготовки. Шихтовой материал можно использовать многократно, до 50 раз.

Производимые покрытия соответствуют ГОСТу Р 5163-98, который принят и введен в действие Постановлением № 138 Госстандарта России от 22.04.1998 г., а также соответствует требованиям стандартов США (ASTM B633, ASTM B695), Англии (BS4921:1988), Израиля (ТИ 4271).

Данный метод защищен патентами

Нормативные технические документы

ГОСТ Р 9.316–2006 Единая система защиты от коррозии и старения. Покрытия термодиффузионные цинковые. Общие требования и методы контроля

ГОСТ 9.302–88 Единая система защиты от коррозии и старения. Покрытия металлические и неметаллические неорганические. Методы контроля

ГОСТ 9.308–85 Единая система защиты от коррозии и старения. Покрытия металлические и неметаллические неорганические. Методы ускоренных коррозионных испытаний

Европейский стандарт BS 4921 Покрытия цинковые на стальных и чугунных изделиях, наносимые диффузионным методом (шерардизация)

Коррозионные испытания

Данные покрытия с успехом прошли длительные испытания на объектах ГУП «Водоканал Санкт-Петербурга».

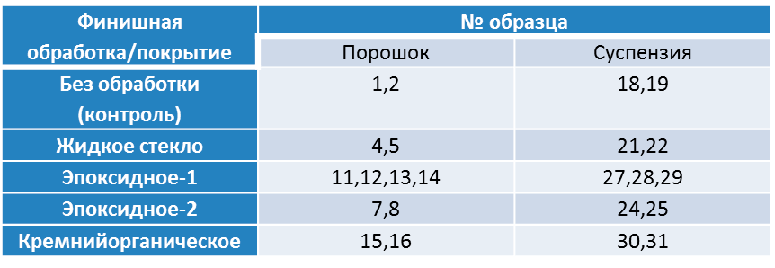

16 апреля 2014 года на различных участках Центральной станции аэрации сточных воды были установлены 26 образцов с пятью типами покрытий.

В качестве образцов использовались стальные (Ст.3) пруты 15×400 мм с термодиффузионным цинковым покрытием, полученным из цинкового порошка или суспензии по технологии, разработанной на «ВИАСМ», с последующей обработкой жидким стеклом или полимерным органическим покрытием.

Толщина цинкового покрытия:

— из порошка около 100 мкм;

— из суспензии около 30 мкм.

По результатам 7,5 месяцев испытаний на аэротэнке №7 и в шахте 44-Бис наиболее стойким оказались покрытия на основе эпоксидных материалов. На образцах, защищенных этими материалами, не наблюдалось признаков коррозии.

При различий в коррозионной стойкости образцов с эпоксидными покрытиями 1 и 2 не обнаружено. Таким образом, наиболее коррозионностойкими являются дуплексные цинково-эпоксидные покрытия.

Данный метод позволяет производить обработку даже металлических шпунтов, значительно повышая стойкость к агрессивным средам и значительно увеличивая стойкость покрытий по сравнению с окрашиванием. Данным методом были нанесены защитные покрытия на шпунты Ларсена длиной 10,5 м.

Полученные образцы прошли все необходимые проверки качества и допущены к применению.

Данное покрытие отлично показало себя в агрессивных средах, с которыми сталкивается оборудование в сельском хозяйстве. В результате получен опыт нанесения защитных покрытий методом ТДСИ на детали клеточных батарей (швеллеры, стяжки, стойки) для выращивания и содержания сельхозптицы.

На «ВИАСМ» были разработаны автоматизированные технологические линии модульной структуры для выращивания и содержания сельхоз птицы в условиях, обеспечивающих ее максимальную продуктивность.

Образцы металлоизделий с ТДМП покрытием

Образцы мелких деталей с ТДМП-покрытиями

Бронзовый зажим с медным покрытием

ТДМП-покрытие фланцев после 1326 ч выдержки в камере солевого тумана

ТДМП-покрытие сварных стальных конструкций

Технологическая схема процесса ТДЦЭ

Цех защитных покрытий ТДЦЭ включает в себя:

— склад исходных компонентов шихты;

— участок приготовления шихты (диффузионной смеси);

— участок подготовки деталей;

— участок загрузки реторт;

— участок термодиффузионного цинкования в электромагнитном поле ;

— участок охлаждения и разгрузки реторт;

— центральный пост управления;

— склад готовой продукции.

Схема основных операций по технологии получения диффузионных цинковых покрытий способом термодиффузионного цинкования в электромагнитном поле приведена на рис.1.

Термодиффузионный способ нанесения защитного покрытия на металлические изделия начинается с загрузки партии металлоизделий и шихты в реторту. В состав реакционной смеси входят цинковый порошок и инертная добавка – окись алюминия марки ГОО (глинозем). Фракции цинкового порошка – в пределах от 0,05 до 0,15 мм. Сертификат качества по ГОСТ 12601-76. Фракции инертной добавки (ГОСТ 6712) – не более 0,15 мм. Расход диффузионной смеси на 1 кг цинкуемых металлоизделий: цинковый порошок – до 0,040 кг, глинозем – до 0,1 кг в зависимости от требуемой толщины защитного слоя.

После загрузки партии металлоизделий и шихты реторта перемещается в индукционную установку. После индукционного нагрева изделий из металла в электромагнитном поле в течение 40-90 минут электропитание индукторов отключается, реторта с оцинкованными металлоизделиями продолжает вращаться с принудительной подачей воздуха для охлаждения внешней поверхности реторты. При достижении температуры 250°С на поверхности реторты вращение реторты прекращается, осуществляется ее выгрузка на роликовый конвейер и далее на технологический стол для дальнейшего охлаждения поверхности до температуры 100°С. После достижения требуемой температуры производится выгрузка диффузионной смеси и изделий. Свободная реторта перемещается на стеллаж сменных реторт и далее на роликовый конвейер для загрузки шихты и металлоизделий в начале следующего цикла.

Рис. 1. Технологическая схема операций участка нанесения защитных покрытий способом ТДЦЭ

Общая длительность операций обработки изделий, от момента начала загрузки изделий в реторту до момента выгрузки реторты из индукционного модуля на роликовый конвейер, составляет 120-180 минут.

Таким образом, технологический процесс термодиффузионного цинкования металлоизделий в электромагнитном поле, в общем виде можно представить в виде последовательности следующих основных технологических операций:

— загрузки изделий в реторту;

— закрытия реторты крышкой и установки герметизирующего затвора;

— проведения термодиффузионного цинкования в электромагнитном поле;

— предварительного воздушного охлаждения реторты, находящейся внутри индукционного модуля;

— выгрузки реторты из индукционного модуля на роликовый конвейер и ее транспортировки на технологический стол;

— воздушного охлаждения вращающейся реторты на технологическом столе;

— выгрузки порошковой смеси из реторты;

— выгрузки металлоизделий из реторты и их обдув сжатым воздухом;

— перемещения реторты с технологического стола на стеллаж сменных реторт.

Технологический цикл термодиффузионного цинкования изделий из металла в электромагнитном поле заканчивается операциями контроля качества покрытия и транспортировки металлоизделий на склад готовой продукции.

Описанная технологическая схема обеспечивает возможность нанесения защитных слоев способом ТДЦЭ на металлоизделия и детали конструкций различного назначения и длин до 6 метров, том числе на прессованные, литые, кованные, механически обработанные изделия: (гайки, болты, шайбы, цепи, гвозди), строительные профили (тавры, двутавры, уголки и т.п.), арматуру нефте- и газодобывающих и перекачивающих станций, осветительные столбы, арматуру контактных сетей, трубы для магистральных и технологических трубопроводов горячего и холодного водоснабжения, конструкции причальных сооружений, шпунтовые сваи и др.

При длинах обрабатываемых деталей более 6 метров используется технология упрочнения поверхности с применением цинкнаполненных суспензий.

Условия эксплуатации и требования по пожаро- и взрывобезопасности

В состав диффузионной смеси входят цинковый порошок и инертная добавка – окись алюминия марки Г-00 (глинозем). Фракции цинкового порошка – в пределах от 0,05 до 0,15 мм. Фракции инертной добавки (ГОСТ 6712) – не более 150 мкм. Расход диффузионной смеси на 1 т цинкуемых металлоизделий: цинковый порошок – до 40 кг, глинозем – до 100 кг в зависимости от необходимой толщины покрытия.

Чистый цинковый порошок по своим физическим данным относится к 4 группе пожаро- и взрывоопасных веществ с температурой воспламенения 873°К и нижним концентрационным пределом взрываемости в воздухе – 480 г/м 2 (ГОСТ-12601). Глинозем металлургический марки Г-00, согласно ГОСТ-30558-98, пожаро- и взрывобезопасен.

Диффузионная смесь при проведении процесса цинкования находится в замкнутом объеме реторты, без доступа свободного кислорода воздуха, выброс нагретых газов производится через гидрозатвор, с пропусканием газов через емкость заполненную водой, что исключает выброс горячих газов в атмосферу. Используемая диффузионная смесь, в плане взрывоопасности, может быть отнесена к категории А по ПИВЭ.

Помещение участка для термодиффузионного цинкования является производственным помещением, связанным с применением горячих, но негорючих и невзрывопожароопасных материалов. С точки зрения требований по пожаро- и взрывобезопасности, это помещение может быть отнесено к категории Г, поскольку в режиме выгрузки смеси из реторты температура смеси может достигать 150°С. Класс взрывоопасной зоны, согласно правилам устройства электроустановок – В1.А.

Электрооборудование (щит управления) размещается не ближе 3-х метров от корпуса термодиффузионной установки.

Аппаратная реализация технологического процесса

Ведущей технологической операцией является собственно операция термодиффузионного цинкования, осуществляемая в индукционной установке (установке ТДЦЭ). Основные технические характеристики установки приведены в таблице 1.

Термодиффузионное цинкование деталей из металла, технология процесса

Термодиффузионная обработка металлических поверхностей цинком (шерардизация) – относительно новый метод обработки металлоконструкций.

Несмотря на это, технология термодиффузии получила широкое распространение в кругу профильных специалистов.

Это обусловлено стабильными защитными свойствами и эксплуатационными характеристиками обработанных изделий.

Суть процесса

Термодиффузия представляет собой процесс проникновения атомов цинка в поверхностный слой металла, происходящий под действием высокой температуры в восстановительной или инертной газовой среде.

Рабочая температура зависит от толщины покрытия и варьируется в пределах 280°С-470°С. Внедряясь, в кристаллическую решетку металла,

цинк создает на поверхности защитный слой толщиной в несколько микрон. Процесс протекает в газовой среде водорода.

Толщина покрытия регламентируется государственным стандартом. Согласно ГОСТ Р 9.316-2006 толщина покрытия делится на пять классов:

- 6…9 мкм;

- 10…15 мкм;

- 16…20 мкм;

- 21…30 мкм;

- 40…50 мкм.

Выбор в качестве антикоррозионной защиты пал на цинк неслучайно. Находясь на стальной поверхности, он распространяется по ней со скоростью 2 мм в год, но при температуре окружающей среды 70 °С. Такое свойство позволяет затягивать поверхностные микроповреждения.

Практика показывает, что этот способ более перспективен и имеет свои достоинства.

История

До инновационных разработок инженера Шерарда тоже применялась защита стали цинком, но защитное покрытие наносилось гальваническим методом, у которого была масса недостатков:

- «Водородное охрупчивание» стали при нанесении цинка на неё гальваникой. От этого процесса больше всего страдают высокопрочные стали, а также сплавы титана и никеля. Суть его в рекомбинации атомарного водорода в молекулярный, который, оставаясь в нанопорах, затем может под влиянием температурных скачков расширяться или сжиматься, что со временем вызывает микротрещины.

- Неравномерность защитного слоя на металле.

- Невозможность гальванического нанесения цинка на детали сложной формы.

- Низкая стойкость цинковых гальванических покрытий (не более 140 часов в агрессивных средах).

Термодиффузионное цинкование появилось в первых десятилетиях ХХ века не случайно: именно к этому времени уровень технологического развития позволил лидеру в этом деле Англии создать контейнеры-автоклавы для процесса горячего анодного внедрения цинка в трубы и прокат.

Технология процесса

Термодиффузионное цинкование технологический процесс которого разбит на шесть последовательных операций. Строгое следование по маршруту залог получения качественного результата.

- Подготовительный. На этапе подготовки детали подвергаются пескоструйной или ультразвуковой очистке от окалины, ржавчины. Удаление жировых загрязнений осуществляется ацетоном. Если деталь имеет большие размеры возможна дробеструйная обработка.

- Загрузка контейнера. Очищенные и высушенные детали помещаются в герметичный контейнер. Для насыщения внутреннего объема цинком и водородом добавляется насыщающая смесь. Большой популярностью пользуется «Левикор». От количества смеси зависит толщина слоя покрытия. После тщательного перемешивания контейнеры герметизируются и помещаются в печь.

- Процесс насыщения. Температура процесса насыщения зависит от типа сплава и его марки. В среднем процесс длится 60–90 минут. В течение всего времени нагревающая установка вращается, обеспечивая перемешивание деталей с насыщающей смесью.

- Выгрузка и очистка. После окончания процесса насыщения производится выгрузка деталей. Удаление остатков насыщающей смеси.

- Пассивирование. Эта операция предназначена для защиты покрытия от окислительного воздействия воздушной среды. Изделия, предназначенные для окрашивания, подвергаются обработке однократно. Те, что не окрашиваются, обрабатываются два раза. После каждого пассивирования следует промывка.

- Сушка. Во время сушки удаляется влага, и детали остывают.

Структура цинкового покрытия

Микроструктура слоя после парофазного диффузионного насыщения резко отличается от строения покрытия после любого другого вида цинкования. В результате термодиффузионной обработки защитное покрытие представляет собой сплав из элементов насыщения (цинка) и матричной основы (железа). По глубине железоцинковый слой неоднороден, концентрация цинковой составляющей по мере внедрения в стальную поверхность уменьшается, что определяет изменение микроструктуры.

Состав диффузионных слоев, формирующихся в процессе термодиффузионного цинкования, можно определить исходя из диаграммы состояния железо – цинк по линии температурной обработки. Промежуточные фазы, согласно диаграмме Fe – Zn, могут отсутствовать в микроструктуре полученного слоя, т. к. их окончательное превращение происходит при медленном охлаждении от температуры насыщения (623°C) до комнатной температуры.

Стандартный температурный режим парофазного термодиффузионного цинкования находится в диапазоне от 450 до 500°C. Основными фазами, формирующими микроструктуру цинкового слоя, в этом диапазоне температур являются

• α-фаза, • Г-фаза, • δ_1-фаза.

α-фаза — зона перехода от стальной матричной основы к слою формирования покрытия. Эта область представляет собой твердый раствор Zn в цинковом феррите (α-железе). Концентрация цинка в этой зоне

6%. Цинковый феррит на микрошлифах проявляется в виде осветленного прямого участка в микроструктуре металлической матрицы.

Г-фаза начинает зарождаться в α-зоне и представляет собой мелкодисперсные включения, которые обнаруживаются лишь при охлаждении сформированного цинкового слоя до 20°C. За счет дисперсионного затвердевания Г-фазные вкрапления увеличивают микротвердость α-фазы.

Содержание цинковой составляющей в Г-фазе

28%. Эта межфазовая область определяется как зона интерметаллического соединения, граничащая с одной стороны с α-фазой твердого раствора Zn в Fe, с другой стороны с областью δ_1-фазы. Зона, ярко выраженная, и хорошо просматривается на исследуемом шлифе под микроскопом.

δ_1-фаза – интерметаллическое соединение Fe и Zn, содержание цинка в этой зоне находится в диапазоне от 88,5 до 93%. Высокая твердость микрослоя – 500 кГ/мм2 не сказывается на параметре пластичности. δ_1-фаза имеет столбчатое строение микроструктуры.

ᵹ-фазу можно обнаружить в микроструктуре железоцинкового сплава при высокой концентрации цинкового ингридиента в нем (около 94%). Микротвердость фазы – 270кГ/мм2. Она хрупкая. Строение микрослоя моноклинное.

ƞ-фаза в сформированном покрытии после парофазного термодиффузионного цинкования определяется незначительным объемом. Эта фаза четко определяется в цинковом слое после процесса горячего цинкования.

Формирование цинкового покрытия зависит от

• технологии образования межфазных областей, • возникновения фазовых зон в определенной последовательности, • приоритетного развития отдельных структурных составляющих.

Достоинства и недостатки

На протяжении применения метода антикоррозионной защиты были выявлены характерные для него черты. Термодиффузионное цинковое покрытие обладает рядом достоинств, среди которых выделяются:

- высокая адгезия за счет того, что микронеровности поверхности не исчезают;

- экономичность: низкие затраты на подготовку и электроэнергию, малое количество производственных площадей и обслуживающего персонала;

- толщина покрытия равномерна по всей площади изделия;

- экологичность процесса;

- регулирование толщины при образовании защитного покрытия;

- повышение твердости на поверхности;

- минимальные затраты;

- невысокая себестоимость;

- простое в обслуживании оборудование;

- невысокая температура не меняет внутреннюю структуру металла;

- для очищения не используются химические реактивы;

- получаемые отходы утилизируются естественным способом.

На фоне достоинств у метода есть и недостатки:

- в отличие от других методов нанесенное покрытие имеет матовый серый цвет;

- невысокая производительность;

- габариты обрабатываемых изделий ограничиваются размерами объемами оборудования.

Оцинкование деталей различными методами и проведенный сравнительный анализ показал следующие данные.

| № п.п. | Метод цинкования | |||

| Горячее | Гальваническое | Термодиффузионное | ||

| 1 | Температурный режим протекания процесса, °С | 450–540 | 20 | 280–470 |

| 2 | Толщина нанесенного слоя, мкм | 30–60 | 6–15 | 5–100 |

| 3 | На какой материал наносится | Сталь с незначительным содержанием кремния | Сталь (ограничение для высокопрочных марок) | Черные металлы и сплавы на основе меди |

| 4 | Размер обрабатываемых метизов | М10–50 | М4–50 | М4–90 |

| 5 | Типы обрабатываемых отверстий | Сквозные | Сквозные | Сквозные, глухие |

| 6 | Ограничения по обработке | Карманы, сплошные сварные швы | Карманы, отсутствие сварных швов | Без ограничений |

| 7 | Закаленный крепеж | Не подлежит обработке (температура протекания процесса близка к низкому отпуску) | Не подлежит обработке (кислотная обработка, повышение водородной хрупкости) | Без ограничений |

| 8 | Стойкость к солям (лабораторный тест), час | 500 | 96 | 1500 |

| 9 | Свойства покрытия | Сниженная адгезия, ресурсозатратная подготовка | Сниженная адгезия, ресурсозатратная подготовка | Адгезия высокая |

| 10 | Твердость | Снижается | Отсутствует | Плюс 1…2 HRC |

| 11 | Коэффициент трения | Повышенный | Пониженный | Пониженный при выкручивании |

| 12 | Подготовка к нанесению покрытия | Химическая | Химическая | Нейтральная |

| 13 | Испарения вовремя цинкования | Обильное дымовыделение | Выделение хрома | Отсутствие дымовыделения |

Порошок для цинкования (шерардизации)

Покрытие является интерметаллидным сплавом и обладает значительно большей износостойкостью, чем получаемое при горячем или гальваническом способе цинкования, и практически не подвергается скалыванию и отслаиванию при механическом воздействии, деформациях или ударах, так как имеет прочное сцепление за счёт взаимной диффузии железа и цинка.

Порошок для цинкования «Стандарт»

Разработанная нами смесь позволяет исключить применение в технологическом процессе термодиффузионного цинкования инертных добавок: глинозема, кварцевого песка и электрокорунда, что в свою очередь снижает трудозатраты, энергетические затраты на цинкование, уровень запыленности в рабочей зоне при операциях загрузки и выгрузки, а также позволяет полностью исключает затраты на инертные добавки.

Цинковый порошок нашего производства позволяет получить стабильные параметры цинкового покрытия: толщину, однородность, равномерность и одновременно с этим снизить себестоимость цинкования деталей.

Порошок для цинкования высокопрочной стали

Данный порошок дает возможность цинковать изделия из высокопрочной стали при пониженных температурах, что позволяет сохранить прочностные характеристики деталей.

После завершения цинкования этим способом не требуется никакой дополнительной обработки. При термодиффузионном цинковании на покрытии изделий отсутствуют трещины. При помощи такого типа цинкования можно покрывать полые детали. На термодиффузионное цинкование можно наносить сверху лакокрасочное покрытие.

Оборудование для термодиффузионного цинкования

Подготовка

Оснастив свои линии цинкования нашим дробометным, оборудованием вы сможете очистить от пригара отливки из черных металлов и очистить от окалины и окисной пленки паковки, заготовки и штамповки.

Очищение необходимо проводить перед механической обработкой и нанесением защитных покрытий: окраской или цинкованием.

Барабанные дробеметы: технические характеристики

| Q3110BI | Q3113BI | |

| Диаметр барабана, мм | 1000 | 1300 |

| Загрузка обрабатываемых деталей, кг | 300 | 700 |

| Максимальный вес одной обрабатываемой детали, кг | 15 | 20 |

| Производительность, кг/час | 400—1000 | 1000—2000 |

| Мощность, кВт | 9,7 | 14,5 |

| Скорость вращения барабана, об/мин | 3 | 2,5 |

| Подача дроби, кг/мин | 120 | 160 |

| Производительность системы очистки воздуха, м3/час | 800 | 2000 |

| Габариты, мм | 2078×2458×1861 | 2550×2341×2250 |

| Масса, кг | 3575 | 6000 |

Печи для термодиффузионного цинкования

Установка для термодиффузионного цинкования, модель Проф 4100

- Установка термодиффузионного цинкования, с рабочими (внутренними) размерами реторты, диаметр — 377/408 мм, длина — 1000 мм

- Максимальная мощность: 30 кВт

- Потребляемая мощность: 10 кВт

- Вес установки : 1 200 кг

- Габаритные размеры, в мм (ДхВхШ), 2100х1200х1300

Установка для термодиффузионного цинкования, модель Проф 5150

- Установка термодиффузионного цинкования, с рабочими (внутренними) размерами реторты, диаметр — 500 мм, длина — 1500 мм

- Максимальная мощность: 42 кВт

- Потребляемая мощность: 14 кВт

- Вес установки : 2 000 кг

- Габаритные размеры, в мм (ДхВхШ), 3500х1450х2000

Установка для термодиффузионного цинкования, модель Проф 8250

- Установка термодиффузионного цинкования, с рабочими (внутренними) размерами реторты, диаметр — 820 мм, длина — 2500 мм

- Максимальная мощность: 54 кВт

- Потребляемая мощность: 18 кВт

- Вес установки : 2 800 кг

- Габаритные размеры, в мм (ДхВхШ), 4800х1900х2300

Установки для термодиффузионного цинкования с наклонным механизмом:

Установка для термодиффузионного цинкования, модель Проф 4100Н

- Установка термодиффузионного цинкования, с рабочими (внутренними) размерами реторты, диаметр — 377/408 мм, длина — 1000 мм

- Максимальная загрузка 200 кг

Установка для термодиффузионного цинкования, модель Проф 4150Н

- Установка термодиффузионного цинкования, с рабочими (внутренними) размерами реторты, диаметр — 377/408 мм, длина — 1500 мм

- Максимальная загрузка 300 кг

Финишная операция

Предлагаем в качестве финишной обработки оборудование Российских производителей — вибромашины ВУЛ.

В качестве рабочего инструмента применяются различные галтовочные наполнители, создающие абразивную среду.

В процессе работы установки, выполняются следующие операции:

- шлифование;

- полирование;

- скругление кромок.

Вибрационные наполнители бывают:

- керамические;

- пластиковые;

- органические (скорлупа ореха, сухие зерна кукурузы и т.д.)

* конечные параметры оборудования могут отличаться.

Технология цинкования стали

Термодиффузионным цинкованием (или шерардизацией) называется такой вид покрытия, при котором:

- значительно повышается прочность изделий и исключается водородное охрупчивание (что отличает шерардизацию от гальванического цинкования, которое производится при помощи электрохимического осаждения цинка на поверхности обрабатываемой детали);

- повышаются антикоррозийные свойства покрытия (технология термодиффузионного цинкования такова, что его антикоррозийные свойства в 5 раз выше, чем при гальваническом, и в 2 раза выше, чем при горячем цинковании, которое производится путем окунания изделия в ванну, наполненную расплавленным цинком);

- изделие характеризуется повышенной термостойкостью, износостойкостью и твердостью, благодаря чему оно успешно противостоит любым механически нагрузкам;

- оборудование для термодиффузионного цинкования позволяет получать цинковое покрытие толщиной от 15 до 150 мкм.

Сфера использования

Этот способ обработки создает однородный слой даже в труднодоступных местах. Микронная толщина слоя позволяет обрабатывать мелкие детали. Термодиффузионному цинкованию подвергают:

- арматуру для нефтяной, газовой, строительной и железнодорожной отраслей;

- ограждения мостов, дорог;

- метизы;

- мебельную фурнитуру;

- фитинги;

- конструкции ЛЭП;

- элементы автомобилей.

Оборудование для термодиффузионного цинкования

В промышленных масштабах производимое термодиффузионное цинкование оборудование используется механизированное, а сам процесс максимально автоматизирован. Используемые агрегаты:

- загрузчик деталей и насыщающего состава;

- конвейер, подающий контейнеры к печи;

- вращающаяся печь;

- выгружающий конвейер;

- отсеиватель;

- вибратор;

- сепаратор магнитный;

- емкости для пассивирования и промывки;

- сушилки;

- приемник готовой продукции.

Требования к защитному слою

К покрытию предъявляются строгие требования. ГОСТ предусматривает отсутствие следующих дефектов на поверхности деталей после термодиффузионного цинкования:

- выпуклостей;

- отслоений;

- трещин;

- пригоревших остатков;

- пустот;

- раковин;

- сторонних вкраплений;

- отсутствия покрытия.

В современных условия этот вид антикоррозионной защиты считается эффективным и экономически целесообразным.

Источник http://www.zinkportal.ru/termodiffuzionnoe-cinkovanie/

Источник https://www.okorrozii.com/termodiffuzionnoe-tsinkovanie-v-elektromagnitnom-pole-tdtse.html

Источник https://miminonino.ru/raboty/termodiffuzionnoe-pokrytie.html